Спосіб прокатки труб на агрегаті з пілігримовим станом

Номер патенту: 88265

Опубліковано: 11.03.2014

Автори: Угрюмов Дмитро Юрійович, Балакін Валерій Федорович, Угрюмов Юрій Дмитрович, Стасевський Станіслав Леонідович, Тартаковскій Боріс Ігорєвіч

Формула / Реферат

1. Спосіб прокатки труб на агрегаті з пілігримовим станом, що включає прошивку нагрітої круглої безперервнолитої заготовки в гільзу на стані з косорозташованими валками на короткій профільній оправці, розкочування гільзи в чорнову трубу профільними валками на дорні на пілігримовому стані і докатку заднього кінця гільзи на ділянці хвостовика дорна збільшеного діаметра з утворенням пілігримової головки, який відрізняється тим, що прошивку заготовки здійснюють із стоншуванням заднього кінця гільзи з боку внутрішнього діаметра, а розкочування гільзи в чорнову трубу профільними валками здійснюють на дорні, твірна хвостовика якого під пілігримовою головкою і твірна ділянки заднього кінця гільзи із збільшеним внутрішнім діаметром конгруентні і виконані по прямій.

2. Спосіб прокатки труб на агрегаті з пілігримовим станом за п. 1, який відрізняється тим, що твірна хвостовика дорна і твірна заднього кінця гільзи виконані за параболами.

Текст

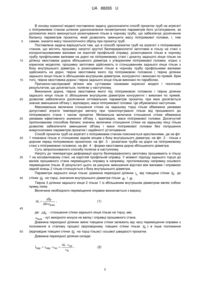

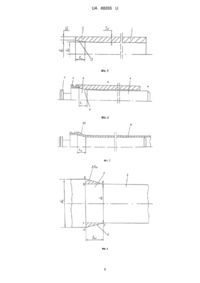

Реферат: Спосіб прокатки труб на агрегаті з пілігримовим станом включає прошивку нагрітої круглої безперервнолитої заготовки в гільзу на стані з косорозташованими валками на короткій профільній оправці. Розкочування гільзи в чорнову трубу профільними валками на дорні на пілігримовому стані і докатку заднього кінця гільзи на ділянці хвостовика дорна збільшеного діаметра з утворенням пілігримової головки. Прошивку заготовки здійснюють із стоншуванням заднього кінця гільзи з боку внутрішнього діаметра. Розкочування гільзи в чорнову трубу профільними валками здійснюють на дорні, твірна хвостовика якого під пілігримовою головкою і твірна ділянки заднього кінця гільзи із збільшеним внутрішнім діаметром конгруентні і виконані по прямій. UA 88265 U (12) UA 88265 U UA 88265 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до трубопрокатного виробництва і може бути використана на пілігримових трубопрокатних агрегатах, переважно, при прокатці труб з безперервнолитої заготовки. Виробництво труб на трубопрокатних агрегатах з пілігримовими станами пов'язане з проблемою втрат металу в так звану пілігримову головку, яка залишається при закінченні прокатки гільзи, що збільшує втрати металу в технологічний обріз, підвищує витратний коефіцієнт металу і собівартість труб. Відомий спосіб прокатки труб на агрегаті з пілігримовим станом, що містить прошивку нагрітої заготовки в гільзу на стані з косорозташованими валками на короткій профільної оправці, розкочування гільзи в чорнову трубу профільними валками на дорні на пілігримовому стані і докатку заднього кінця гільзи на ділянці хвостовика дорна з утворенням пілігримової головки (див. Данілов Ф.А., Глейберг А.З., Балакін В.Г. Гаряча прокатка і пресування труб. Вид. 3-є, переробл. і доп. - М.: Металургія, 1972. - с. 261-290). Особливістю процесу докатки заднього кінця гільзи на пілігрімовому стані є наявність недокату, що складається з двох ділянок. Перша ділянка відповідає задньому кінцю гільзи довжиною 10-60 мм. Друга ділянка, прилегла до першої, є перемінною частиною профілю, яка, власне, і утворює пілігримову головку. Довжина пілігримової головки відповідає з урахуванням випередження, довжині бойка пілігримового валка (див. Балакін В.Ф., Угрюмов Ю.Д., Угрюмов Д.Ю. Теорія та практика металургії. - № 1-2. - 2012. - с. 32-36). Недоліком відомого способу є підвищена витрата металу в пілігримову головку, відокремлювану після прокатки на пілігримовому стані, що знижує вихід придатного і збільшує витратний коефіцієнт металу. Відомий спосіб прокатки труб на агрегаті з пілігримовом станом, що містить прошивку нагрітої заготовки в гільзу на стані з косорозташованими валками на короткій профільній оправці, розкочування гільзи в чорнову трубу профільними валками на дорні на пілігримовому стані і докатку заднього кінця гільзи на ділянці хвостовика дорну з утворенням пілігримової головки. При цьому використовується спеціальне дорнове кільце, яке має зменшений зовнішній діаметр з боку заднього торця гільзи, (див. В.Ф. Балакин, Ю.Д. Угрюмов, Д.Ю. Угрюмов "Шляхи зниження маси пільгерголовки при гарячій прокатці труб", Теорія і практика металургії № 1-2, стор. 32-36, табл. 1, поз. 6, 2012 р. Недоліком відомого способу прокатки труб на агрегаті з пілігримовим станом є недостатнє зменшення об'єму і маси пілігримової головки унаслідок того, що змінна частина недокату власне пілігримової головки, не зменшується, а зменшення обрізу досягається за рахунок зменшення циліндрової ділянки гільзи на задньому кінці. При цьому залишається недокатаними 10-20 мм гільзи на задньому кінці, для забезпечення надійності подальшого витягання дорну з труби після прокатки на пілігрімовому стані. Найбільш близьким за своєю суттю і технічним результатом, що досягається, є спосіб прокатки труб на агрегаті з пілігримовим станом, що містить прошивку нагрітої круглої безперервнолитої заготовки в гільзу на стані з косорозташованими валками на короткій профільній оправці, розкочування гільзи в чорнову трубу профільними валками на дорні на пілігримовому стані і докатку заднього кінця гільзи на ділянці хвостовика дорну збільшеного діаметру з утворенням пілігримової головки. (див. Праздніков А.В., Іоффе A.M., Чернявський А.А. та ін. Дорн з конічним хвостовиком // бюл. ЦНІІЧМ, № 21. - с. 39-40, 1968.). Суттєвими ознаками прототипу, які збігаються з суттєвими ознаками пропонованого способу, є: прошивка нагрітої круглої безперервнолитої заготовки в гільзу на стані з косорозташованими валками на короткій профільній оправці, розкочування гільзи в чорнову трубу профільними валками на дорні на пілігримовому стані і докатка заднього кінця гільзи на ділянці хвостовика дорна збільшеного діаметра з утворенням пілігримової головки. Недоліки прототипу витікають з наступного: Використання дорна із збільшеним діаметром конічного хвостовика під пілігримовою головкою не дозволяють істотно знизити її масу при докатці заднього кінця гільзи внаслідок того, що діаметр хвостовика дорна не може перевищувати внутрішнього діаметра гільзи, оскільки інакше не вдасться здійснити зарядку дорна із збільшеним діаметром хвостовика в гільзу перед пілігримовою прокаткою. З урахуванням того, що для стабільної зарядки дорна в гільзу необхідний зазор між хвостовиком дорна і внутрішньою порожниною гільзи, збільшення діаметра хвостовика обмежене на практиці величиною 12-15 мм. Таке збільшення діаметру хвостовика дорну при його конічному профілі не забезпечує істотного зменшення об'єму і маси пільгерголовки з боку її внутрішнього діаметра після прокатки. Таким чином, суттєві ознаки прототипу не забезпечують балансу параметрів прокатки, які дозволили б значно зменшити об'єм і, відповідно, масу пілігримової головки. 1 UA 88265 U 5 10 15 20 25 30 35 40 В основу корисної моделі поставлено задачу удосконалити спосіб прокатки труб на агрегаті з пілігримовим станом шляхом удосконалення геометричних параметрів його устаткування, за допомогою якого виконується розкочування гільзи в чорнову трубу, що забезпечує досягнення балансу параметрів прокатки, який дозволить зменшити масу пілігримової головки, і, тим самим, знизити масу технологічного обрізу при прокатці труб. Поставлена задача вирішується тим, що в способі прокатки труб на агрегаті з пілігримовим станом, що містить прошивку нагрітої круглої безперервнолитої заготовки в гільзу на стані з косорозташованими валками на короткій профільній оправці, розкочування гільзи в чорнову трубу профільними валками на дорні на пілігримовому стані і докатку заднього кінця гільзи на ділянці хвостовика дорна збільшеного діаметра з утворенням пілігримової головки, згідно з корисною моделлю, прошивку заготовки здійснюють із стоншуванням заднього кінця гільзи з боку внутрішнього діаметра, а розкочування гільзи в чорнову трубу профільними валками здійснюють на дорні, твірна хвостовика якого під пілігримовою головкою і твірна ділянки заднього кінця гільзи із збільшеним внутрішнім діаметром, конгруентні і виконані по прямій. Крім того, твірна хвостовика дорна і твірна заднього кінця гільзи виконані по параболах. Причинно-наслідковий зв'язок між суттєвими ознаками корисної моделі і технічним результатом, що досягається, полягає у наступному. Виконання дорна, твірна хвостовика якого під пілігримовою головкою і твірна ділянки заднього кінця гільзи із збільшеним внутрішнім діаметром конгруентні і виконані по прямій, дозволяє забезпечити досягнення оптимальних параметрів прокатки, при яких досягається значне зменшення об'єму і, відповідно, маси пілігримової головки. Це обумовлено наступним. Максимальна величина стоншення стінки на задньому торці гільзи обмежена умовами допустимої втрати температури металу при транспортуванні гільзи від прошивного до пілігримового стана і часом прокатки. Мінімальна величина стоншення стінки обмежена умовами ефективного зниження об'єму і, відповідно, маси пілігримової головки. Досягнутий пропонованим способом баланс значень величини стоншення стінки на задньому кінці гільзи дозволяє забезпечити зменшення об'єму і маси пілігримової головки без погіршення енергосилових параметрів прокатки і надійності устаткування. Спосіб прокатки труб на агрегаті з пілігримовим станом пояснюється кресленнями, де на фіг. 1 показана гільза зі стоншеним заднім кінцем з боку внутрішнього діаметра; на фіг. 2 - гільза з дорном перед пілігримовою прокаткою; на фіг. 3 - розкатана труба на дорні на пілігримовому стані з пілігримовою головкою, на фіг. 4 - форма хвостовика дорна збільшеного діаметра. Суть запропонованого способу полягає в наступному. Нагріту до температури деформації круглу безперервнолиту заготовку прошивають в гільзу 1 на косовалковому стані, на короткій профільній оправці. У момент підходу заднього торця до валків прошивного стана переміщують оправку в напрямку, протилежному напрямку осьового переміщення гільзи. В результаті цього за рахунок зменшення відстані між валками і оправкою задній кінець 2 гільзи стоншується з боку внутрішнього діаметра. Параметри заднього кінця гільзи: довжина перехідної ділянки ln від товщини стінки SГ до стінки SГ на торці, значення внутрішнього діаметра гільзи dГ і dГ . Твірна 3 ділянки заднього кінця 2 гільзи 1 із збільшеним внутрішнім діаметром являє собою пряму лінію. Величина необхідного переміщення оправки визначається з виразу: L SГ , sin в их (1) 45 50 де: SГ - стоншення стінки заднього кінця гільзи на торці, мм; в их - кут вихідного конуса на валку і оправці прошивного стана. Довжина перехідної ділянки зміни товщини стінки залежить від часу переміщення оправки з положення в сталому процесі (відповідному товщині стінки гільзи SГ ) в інше положення (відповідне товщині стінки SГ на торці гільзи) і осьової швидкості прокатки. Довжина перехідної ділянки складе: lпер пер ос L ос , 0 (2) 2 UA 88265 U де: пер - час переміщення оправки; 5 ос - осьова швидкість гільзи; 0 - швидкість переміщення оправки. При необхідних швидкостях прокатки ос і величині переміщення L , зміна довжини перехідної зони може бути досягнуто тільки за рахунок зміни швидкості переміщення оправки. Так як довжина перехідної ділянки зміни товщини стінки Lпер згідно пропонованому способу повинна дорівнювати довжині пілігримової головки lПГ , то з виразу (2) визначається величина переміщення оправки L lПГ 0 ос (3) 10 У свою чергу довжина пілігримовой головки lПГ визначається з виразу lПГ Rk б б , (4) де Rk - катаючий радіус валка пілігримового стана: 15 Rk Ri 0,75 rk , 20 R i - ідеальний радіус валка пілігримового стана Ri RB , тут RB радіус валка по 2 бочці, - зазор між валками); б - кут ділянки бойка пілігримового валка, рад.; б - середнє значення коефіцієнта випередження на ділянці бойка; rk - середнє значення радіуса калібру на ділянці бойка, мм. При цьому швидкість переміщення оправки 0 визначається з виразу ос L , м/с, lПГ а, ос D n sin n 0 м/с, 60 25 30 35 40 (5) (6) (7) де D - діаметр валка прошивного стана в перерізі відриву гільзи від валків, n - число обертів валків, об./хв. n - кут подачі валків прошивного стана, 0 - коефіцієнт осьового ковзання, 10 . , Оптимальна величина стоншення стінки змінюється в межах 10-30 % і обумовлена наступними причинами. Максимальна величина стоншення стінки на задньому торці гільзи обмежена умовами допустимої втрати температури металу при транспортуванні гільзи від прошивного до пілігримового стана і часом прокатки. Мінімальна величина стоншення стінки обмежена умовами ефективного зниження об'єму і, відповідно, маси пілігримової головки. Для прокатки отриманої гільзи 1 в трубу на пілігримовому стані використовується дорн 4 з хвостовиком 5 і дорнове кільце 6. Дорн своєю хвостовою ділянкою 7 закріплений у дорновом замку подавального апарата (на кресленні не показаний). Твірна 8 конічної ділянки 5 дорна 4 виконана по прямій лінії. При цьому твірна 3 заднього кінця 2 гільзи 1 і хвостовика 5 дорна 4 конгруентні і виконані по прямій лінії. У процесі зарядки дорна 4 в гільзу 1 твірні 3 заднього кінця гільзи і 8 хвостовика 5 дорна 4 збігаються, тобто є конгруентними. У загальному випадку твірні 3 і 8 можуть бути виконані по кривих лініях, наприклад, параболах. 3 UA 88265 U 5 10 Після зарядки дорна 4 в гільзу 1 здійснюють її розкочування в трубу 9 з утворенням пілігримової головки 10. У результаті досягається мінімально можливе зменшення обсягу пілігримової головки 10 за рахунок зменшення її внутрішнього діаметра. При цьому зовнішній контур пілігримової головки описаний кривою, що являє собою розгортку профілю ділянки бойка пілігримового валка, а внутрішній контур являє собою пряму лінію; при цьому твірні 3 і 8 гільзи і дорна конгруентні між собою. Досягнуте зменшення обсягу VПГ пілігримової головки 10 згідно із запропонованим способом обумовлене геометричними параметрами хвостовика 5 дорна 4. Зменшення об'єму VПГ пілігримової головки визначається з геометричних співвідношень на фіг. 4: VПГ VБВГД VАВГЕ . (8) 2 2 У свою чергу VБВГД 1 lПГ d2 d1 d2 d1 , 4 3 4 2 2 2 (10) VАВГЕ d1 lПГ , 4 (9) тоді VПГ з урахуванням виразів (8-10), складе 15 VПГ d2 d2 d d 2 1 1 2 3 d2 d2d1 d2 , м lПГ 2 1 2 1 d1 lПГ lПГ 2 4 4 4 3 4 2 2 12 (11) Відповідно, зменшення маси пілігримової головки складе MПГ VПГ , 20 25 30 35 40 (12) 3 3 де - щільність металу, кг/м ; для сталі в гарячому стані 7507 кг/м . Для здійснення запропонованого способу задаємося величиною стоншення товщини стінки на задньому торці гільзи, позначивши цю величину SГ SГ SГ 100% , яка знаходиться в межах SГ .SГ 10 30% Довжина конічної ділянки гільзи lк на задньому кінці гільзи дорівнює довжині пілігримової головки lк lпг . Цими параметрами визначаються геометричні розміри стоншеного зсередини заднього кінця гільзи. Потім переходимо до визначення геометричних розмірів конічного хвостовика дорна. Діаметр d1 dд , d2 d1 2SГ SГ . Довжина конічного хвостовика дорна дорівнює довжині пілігримової головки. Спосіб пояснюється наступним прикладом його реалізації. Приклад визначення зниження маси пілігримової головки для випадку прокатки труби розміром 244,5 × 8,0 мм. за стандартом DINEN 10216 на пілігримовому стані ТПА 5-12 "ПАТ "Інтерпайп НТЗ". Згідно з вальцетабелем параметри гільзи складають: SГ 61,5 мм. dГ 380 мм. Приймаєм стоншення товщини стінки на задньому торці SГ 20% . Тоді товщина стінки: SГ 100 SГ SГ 100 20 SГ 0,8SГ 0,8 615 49,2 мм. , Для прокатки труб на пілігримовому стані валками з діаметром бочки і діаметром дорна 236/237 мм приймаємо такі розміри конічного хвостовика дорна. d1 dn 237 мм 0,237 м , d2 d1 2SГ SГ 237 2615 49,2 261,6 мм 0,261 м . , 4 UA 88265 U 5 10 15 Довжина хвостовика дорівнює довжині стоншеної ділянки гільзи lк на задньому кінці і дорівнює довжині пілігримової головки lпг . При заданих деформаційних параметрах пілігримової прокатки 9,7 і калібрування валків довжина пілігримової головки складає lпг 490 60 550 мм. 0,55 м . Де: 60 мм - довжина циліндричної ділянки недокату на задньому кінці гільзи; 490 мм - довжина періодичної частини пілігримової головки. Зменшення обсягу і маси пілігримової головки в результаті прокатки за запропонованим способом за рахунок вибору геометричних параметрів стоншеного заднього кінця гільзи і конічного хвостовика дорна, розраховане за формулами (8-12) складе: 3 VПГ 0,0187 м MПГ 140,4 кг. Для визначення відносного зменшення маси пілігримової головки необхідно знати масу пілігримової головки при звичайному способі прокатки. Маса пілігримової головки, виділена в обріз, нормується відповідно до "Інструкції з нормування витрати металу і шихтових матеріалів при виробництві сталевих і чавунних труб, балонів, тюбінгів і радіаторів". - М., 1978 (МЧМ СРСР). - с. 133, за формулою: l MПГ пг 2 lпер gm , кг. 3 20 (13) де, lпг - довжина пілігримової головки, визначена з виразу: lпг lпер ln , м lпер - довжина періодичної частини пілігримової головки, м; 25 30 35 ln - довжина циліндричної ділянки недокату на задньому кінці гільзи; м; - коефіцієнт витягнення на пілігримовому стані (визначається з вальцетабелю); gm - маса погонного метра труби на пілігримовому стані, кг/м (визначається з вальцетабелю). Визначимо масу пілігримової головки при звичайному способі прокатки за формулою (13) при наступних вихідних даних: lпер 0,49 мм ; lпг 0,55 м ln 0,06 м ; 9,7 ; gm 47,9 кг / м . У результаті розрахунку MПГ 330,2 кг. Зменшення маси пілігримової головки відповідно до запропонованого способу складе: MПГ 140,4 100% 100% 42,5% . MПГ 330,2 Пропонований спосіб прокатки труб на агрегаті з пілігримовим станом дозволяє забезпечити зменшення маси пілігримової головки на 20-50 %, що є одним з основних резервів зниження технологічного обрізу при прокатці труб на пілігримовому стані. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 40 45 1. Спосіб прокатки труб на агрегаті з пілігримовим станом, що включає прошивку нагрітої круглої безперервнолитої заготовки в гільзу на стані з косорозташованими валками на короткій профільній оправці, розкочування гільзи в чорнову трубу профільними валками на дорні на пілігримовому стані і докатку заднього кінця гільзи на ділянці хвостовика дорна збільшеного діаметра з утворенням пілігримової головки, який відрізняється тим, що прошивку заготовки здійснюють із стоншуванням заднього кінця гільзи з боку внутрішнього діаметра, а розкочування гільзи в чорнову трубу профільними валками здійснюють на дорні, твірна хвостовика якого під пілігримовою головкою і твірна ділянки заднього кінця гільзи із збільшеним внутрішнім діаметром конгруентні і виконані по прямій. 2. Спосіб прокатки труб на агрегаті з пілігримовим станом за п. 1, який відрізняється тим, що твірна хвостовика дорна і твірна заднього кінця гільзи виконані за параболами. 5 UA 88265 U 6 UA 88265 U Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Автори англійськоюBalakin Valerii Fedorovych, Stasevskyi Stanislav Leonidovych, Uhriumov Yurii Dmytrovych

Автори російськоюБалакин Валерий Федорович, Стасевский Станислав Леонидович, Угрюмов Юрий Дмитриевич

МПК / Мітки

МПК: B21B 21/00

Мітки: спосіб, труб, станом, агрегаті, пілігрімовим, прокатки

Код посилання

<a href="https://ua.patents.su/9-88265-sposib-prokatki-trub-na-agregati-z-piligrimovim-stanom.html" target="_blank" rel="follow" title="База патентів України">Спосіб прокатки труб на агрегаті з пілігримовим станом</a>

Попередній патент: Спосіб виявлення осіб високого ризику щодо порушень хромосомного апарату у дітей та підлітків із депресивними розладами

Наступний патент: Спосіб комплексної терапії для профілактики і лікування уражень слизової оболонки порожнини рота на тлі хіміотерапії

Випадковий патент: Спосіб збору біомедичної інформації