Спосіб прокатки труб на трубопрокатному агрегаті з пілігримовими станами

Номер патенту: 88197

Опубліковано: 11.03.2014

Автори: Стасевський Станіслав Леонідович, Тартаковскій Боріс Ігорєвіч, Угрюмов Юрій Дмитрович, Балакін Валерій Федорович

Формула / Реферат

1. Спосіб прокатки труб на трубопрокатному агрегаті з пілігримовими станами, при якому проводять: прошивку нагрітої круглої безперервнолитої заготовки в гільзу у косовалковому стані на короткій оправці, розкатку гільзи в чорнову трубу профільними валками на дорні на пілігримовому стані, який відрізняється тим, що при прошивці заднього кінця гільзи коротку оправку переміщують у напрямку, протилежному осьовому переміщенню гільзи, збільшуючи її внутрішній діаметр до діаметра в середній частині, а розкатку гільзи в чорнову трубу на пілігримовому стані здійснюють на дорні, діаметр якого визначається з виразу:

![]() мм,

мм,

де ![]() - діаметр оправки прошивного стана, мм;

- діаметр оправки прошивного стана, мм;

![]() - величина розкатки заднього кінця гільзи на оправці, %.

- величина розкатки заднього кінця гільзи на оправці, %.

2. Спосіб прокатки труб на трубопрокатному агрегаті з пілігримовими станами за п. 1, який відрізняється тим, що при прошивці заднього кінця гільзи її внутрішній діаметр на торці збільшують до 1,01-1,05 діаметра гільзи в середній частині.

Текст

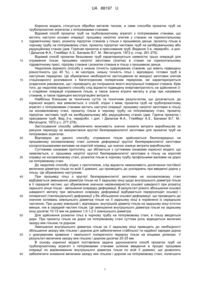

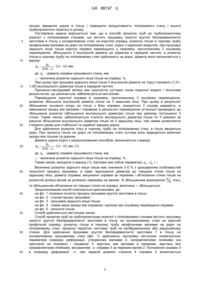

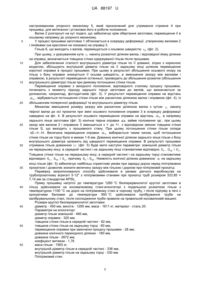

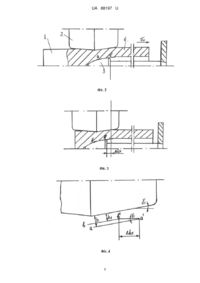

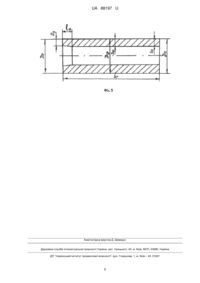

Реферат: Спосіб прокатки труб на трубопрокатному агрегаті з пілігримовими станами, при якому проводять прошивку нагрітої круглої безперервнолитої заготовки в гільзу у косовалковому стані на короткій оправці, розкатку гільзи в чорнову трубу профільними валками на дорні на пілігримовому стані. При прошивці заднього кінця гільзи коротку оправку переміщують у напрямку, протилежному осьовому переміщенню гільзи, збільшуючи її внутрішній діаметр до діаметра в середній частині. Розкатку гільзи в чорнову трубу на пілігримовому стані здійснюють на дорні, діаметр якого визначається з виразу: dq d0 12 15 мм, 100 де d0 - діаметр оправки прошивного стана, мм; - величина розкатки заднього кінця гільзи на оправці, %. UA 88197 U (54) СПОСІБ ПРОКАТКИ ТРУБ НА ТРУБОПРОКАТНОМУ АГРЕГАТІ З ПІЛІГРИМОВИМИ СТАНАМИ UA 88197 U UA 88197 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель стосується обробки металів тиском, а саме способів прокатки труб на трубопрокатних агрегатах з пілігрімовими станами. Відомий спосіб прокатки труб на трубопрокатному агрегаті з пілігрімовими станами, що містить наступні основні операції: прошивку нагрітих злитків у стакани на горизонтальному гідравлічному пресі, розкатку підігрітих стаканів у гільзи з прошивкою денця, прокатку гільзи в чорнову трубу на пілігрімовому стані, прокатку підігрітих чистових труб на калібрувальному або редукційному станах (див. Горячая прокатка и прессование труб. Видання 3-е, переробл.. и доп. / Данилов Ф.А., Глейберг А.З., Балакин В.Г. М.: Металургія, 1972 р. стор. 261-276). Відомий спосіб прокатки безшовних труб характеризується наявністю трьох операцій для отримання гільзи: прошивки нагрітої заготовки (злитка) в стакан на горизонтальному гідравлічному пресі, підігріву стакана і розкатки стакана в гільзу з прошивкою денця. Недоліком відомого способу є низька точність одержуваних стаканів, що мають підвищену різностінність (до 40 %), і, як наслідок, низьку точність гільз і, відповідно, готових труб в наступних переділах. Це обумовлено необхідністю застосування як вихідної заготовки злитків стаціонарного розливання з багатогранним поперечним перерізом, які характеризуються усадочною раковиною, що і призводить до погіршення якості внутрішньої поверхні стакана. Крім того, до недоліків відомого способу слід віднести підвищену енерговитратність на здійснення 3х стадійних операцій отримання гільзи, а також значні втрати металу в угар при нагріванні стаканів, а також підвищені експлуатаційні витрати. Найбільш близьким за технічною суттю та технічним результатом, що досягається, до корисної моделі, яка заявляється, є спосіб, згідно з яким, прокатка труб на трубопрокатному агрегаті з пілігрімовими станами містить наступні операції: прошивку нагрітої заготовки в гільзу на косовалковому стані, прокатку гільзи в чорнову трубу на пілігрімовому стані, прокатку підігрітих чистових труб на калібрувальному або редукційному станах (див. Гаряча прокатка і пресування труб. Вид..3-е, переробл. і доп. / Данилов Ф.А., Глейберг А.З., Балакин В.Г. М.: Металургія, 1972 р с. 277-278). Застосування способу забезпечило можливість значно знизити витрати виробництва за рахунок переходу на використання круглої безперервнолитої заготовки для прокатки труб на пілігрімових агрегатах. Відповідно до даного способу, отримання гільзи здійснюється безпосередньо на прошивному косовалковому стані шляхом деформації круглої безперервнолитої заготовки косорозташованими валками на короткій оправці, що значно знижує витрати виробництва. Суттєвими ознаками прототипу, що збігаються з суттєвими ознаками корисної моделі, що заявляється, є: прошивка нагрітої круглої безперервнолитої заготовки в гільзу на короткій оправці на косовалковому стані, розкатка гільзи в чорнову трубу профільними валками на дорні на пілігрімовому стані. До недоліків способу згідно з прототипом, слід віднести неможливість досягнення постійної величини діаметра гільзи по всій її довжині, що призводить до ускладнень при введенні дорна у гільзу. Це обумовлено наступним. При прошивці гільз з круглої безперервнолитої заготовки на косовалковому стані відбувається зменшення діаметра гільзи на її задньому кінці щодо внутрішнього діаметра гільзи в її середній частині, що обумовлене значною нерівномірністю осьової швидкості при розкатці заднього кінця гільзи - звільнення осередку деформації. В результаті різкого збільшення осьової швидкості металу при звільненні осередку деформації відбувається перерозподіл осьової і поперечної (тангенціальної) деформації у бік збільшення осьової деформації, що призводить до значних коливань зовнішнього діаметра гільзи на її задньому кінці в порівнянні із середньою частиною. При цьому зовнішній і, відповідно, внутрішній діаметр гільзи на задньому кінці істотно менше, ніж в середній частині гільзи. Це зменшення внутрішнього діаметра гільзи на задньому кінці досягає 10-15 мм на довжині 1,0-1,2 її зовнішнього діаметра. Для здійснення розкатки гільз в чорнову трубу на пілігрімовому стані, в гільзу вводиться дорн. При прокатці гільзи на дорні на пілігрімовому стані суттєва роль відводиться величині зазору між гільзою та дорном. Зменшення внутрішнього діаметра гільзи на її задньому кінці приводить до необхідності збільшення зазору між гільзою і дорном для забезпечення стабільної та надійної зарядки дорна з урахуванням кривизни і овальності поперечного перерізу гільзи на кінцевих ділянках. У результаті величина зазору між гільзою і дорном досягає 20-25 мм. В основу корисної моделі поставлена задача удосконалити спосіб прокатки труб на трубопрокатному агрегаті з пілігрімовими станами шляхом введення в процес прошивки операції по вирівнюванню внутрішнього діаметра гільзи по всій її довжині, що дозволить забезпечити зниження величини зазору між гільзою і дорном на пілігрімовому стані, полегшити 1 UA 88197 U 5 10 процес введення дорна в гільзу і підвищити продуктивність пілігрімового стану і всього трубопрокатного агрегату в цілому. Поставлена задача вирішується тим, що в способі прокатки труб на трубопрокатному агрегаті з пілігрімовими станами, що містить прошивку нагрітої круглої безперервнолитої заготовки в гільзу у косовалковому стані на короткій оправці, розкатку гільзи в чорнову трубу профільними валками на дорні на пілігрімовому стані, згідно з корисною моделлю, при прошивці заднього кінця гільзи коротку оправку переміщують у напрямку, протилежному її осьовому переміщенню, збільшуючи її внутрішній діаметр до діаметра в середній частині, а розкатку гільзи в чорнову трубу на пілігрімовому стані здійснюють на дорні, діаметр якого визначається з виразу: dq 15 20 25 30 d0 100 12 15 мм, де d0 - діаметр оправки прошивного стана, мм; - величина розкатки заднього кінця гільзи на оправці, %. При цьому при прошивці заднього кінця гільзи її внутрішній діаметр на торці становить (1,011,05) внутрішнього діаметра гільзи в середній частині. Причинно-наслідковий зв'язок між сукупністю суттєвих ознак корисної моделі і технічним результатом, що досягається, забезпечується наступним. Переміщення короткої оправки в напрямку, протилежному її осьовому переміщенню, дозволяє збільшити внутрішній діаметр гільзи на її задньому кінці. При цьому в результаті збільшення осьового опору на гільзу з боку оправки, знижується її осьова швидкість, а зменшення зазору між валками і оправкою в результаті переміщення останньої призводить до збільшення розкатки (збільшення внутрішнього діаметра) гільзи при деякому потоншенні її стінки. Таким чином, забезпечується сталість внутрішнього діаметра гільзи по її довжині за рахунок збільшення внутрішнього діаметра гільзи на її задньому кінці, тим самим дозволяючи створити умови для стабільної та надійної зарядки дорна. Для здійснення розкатки гільз в чорнову трубу на пілігрімовому стані, в гільзу вводиться дорн. При прокатці гільзи на дорні на пілігрімовому стані суттєва роль відводиться величині зазору між гільзою та дорном. Діаметр дорна згідно з запропонованим способом, визначається з виразу: dq d0 100 12 15 мм, (1) де d0 - діаметр оправки прошивного стана, мм; - величина розкатки заднього кінця гільзи на оправці, %. Таким чином, виходячи із виразу (1), пов'язані між собою параметри d0 , d q і . 35 40 45 50 55 Величина розкатки заднього кінця гільзи має значення 3-5 % з урахуванням особливостей технології процесу прошивки, а саме: відношення діаметра до товщини стінки гільзи на задньому кінці, діаметр оправки, висунення оправки за пережим і обтискання стінки гільзи на розкатній ділянці валків за ділянкою пережиму на валках. Зі збільшенням відношення D S гільз, та збільшенням обтискання по товщині стінки на оправці, величина збільшується. Запропонований спосіб пояснюється кресленнями, де на фіг. 1 показано початок процесу прошивки круглої заготовки в гільзу; на фіг. 2 - сталий процес прошивки; на фіг. 3 - прошивка заднього кінця гільзи; на фіг. 4 - схема зміни зазору між оправкою і валком при осьовому переміщенні оправки; на фіг. 5 - прошита гільза. Спосіб здійснюється наступним чином. Спосіб прокатки труб на трубопрокатному агрегаті з пілігрімовими станами містить прошивку нагрітої круглої безперервнолитої заготовки в гільзу на косовалковому стані на короткій профільній оправці, розкатку гільзи в чорнову трубу профільними валками на дорні на пілігрімовому стані, прокатку підігрітих чистових труб на калібрувальному або редукційному станах. Для здійснення прошивки круглої безперервнолитої заготовки 1 в гільзу на косовалковому прошивному стані (фіг. 1) здійснюють настройку наступних геометричних параметрів осередку деформації, утвореному валками 2, направляючими лінійками (на кресленні не показані) і оправкою 3: відстань між валками в пережимі, відстань між направляючими лінійками, висуванням n оправки 3 за пережим валків 2. Положення оправки 3 в осередку деформації n при заданій довжині стрижня 4 оправки 3 визначається 2 UA 88197 U 5 10 15 20 25 30 настроюванням упорного механізму 5, який призначений для утримання стрижня 4 при прошивці, для витягання і установки його в робоче положення. Валки 2 розгорнуті на кут подачі, що забезпечує крім обертання заготовки, переміщення її в осьовому напрямку до упорного механізму. У процесі прошивки заготовка 1 обтискається в осередку деформації, утвореному валками 2 і лінійками (на кресленні не показані) на оправці 3. Гільза 6, що виходить з валків, переміщується з осьовою швидкістю 0 (фіг. 2). При цьому, з урахуванням кута 1 нахилу розкатної ділянки валка, і відповідної йому ділянки на оправці, визначається товщина стінки одержуваної гільзи після прошивки. Для забезпечення сталості внутрішнього діаметра гільзи по її довжині, згідно з корисною моделлю, збільшують внутрішній діаметр гільзи на її задньому кінці шляхом переміщення короткої оправки в процесі прошивки. При цьому в результаті збільшення осьового опору на гільзу з боку оправки знижується її осьова швидкість, а зменшення зазору між валками і оправкою, в результаті переміщення останньої, призводить до збільшення розкатки (збільшення внутрішнього діаметра) гільзи при деякому потоншенні стінки гільзи. Переміщення оправки з вихідного положення, відповідного сталому процесу прошивки, починають з моменту підходу заднього торця заготовки до валків, що визначається за допомогою, наприклад, фотодатчиків (фіг. 3). У результаті переміщення оправки на відстань Lx , відбувається потоншення стінки гільзи між раскатною ділянкою валка і оправкою (фіг. 4), із збільшенням поперечної деформації та внутрішнього діаметру гільзи. Механізм зменшення розміру зазору між раскатною ділянкою валка з кутом 1 нахилу твірної валка до осі прокатки при зміні осьового положення оправки 3 в осередку деформації наведено на фіг. 4. В результаті осьового переміщення оправки на відстань Lx в напрямку заднього кінця заготовки (фіг. 3) конічна твірна оправки aa займе положення bb , при цьому зазор між валком 2 і оправкою 3 зменшиться з h до h1 , з відповідною зміною товщини стінки гільзи S, що виходить з прошивного стану. При цьому потоншення стінки гільзи складе S h h1. Величина переміщення оправки Lx вибирається таким чином, щоб потоншення стінки гільзи на торці було в межах 1-6 мм. Довжина конічної ділянки заднього кінця гільзи з боку внутрішнього діаметра залежить від швидкості переміщення оправки. В результаті прошивки отримана гільза довжиною Lг (фіг. 5) буде мати наступні параметри: зовнішній діаметр гільзи на передньому кінці, в середній частині і на задньому кінці становитиме відповідно Dn , Dср і D з . Товщина стінки гільзи на передньому кінці, в середній частині і на задньому торці становитиме відповідно Sn , Sср і S з , причому Sз Sср . Наявність конічної ділянки довжиною к на задньому 35 40 45 50 55 кінці гільзи (фіг. 5) забезпечує найбільш сприятливі умови при зарядці дорна перед пілігрімовою прокаткою і дозволяє знизити величину зазору між гільзою і дорном при пілігрімовій прокатці. Перевірку запропонованого способу здійснювали в умовах діючого виробництва на трубопрокатному агрегаті 5-12" з пілігрімовими станами при прокатці труб розміром 323,85 × 7,14 мм за стандартом API5L. Пряму прошивку нагрітої до температури 1280 °C безперервнолитої круглої заготовки в гільзу здійснювали на косовалковому стані-елонгаторі з подальшою розкаткою гільзи з температурою 1100 °C на дорні на пілігрімовому стані в чорнову трубу, і після підігріву в печі з крокуючими балками до температури 950 °C здійснювали калібрування труби на калібрувальному стані, після охолодження труби правили на правильній косовалковій машині. Розміри круглої безперервнолитої заготовки: діаметр - 450 мм, висота - 1295 мм, маса - 1611 кг, матеріал - сталь 20. Параметри на елонгаторі: діаметр гільзи зовнішній - 460 мм, діаметр оправки - 320 мм, товщина стінки гільзи в середній частині - 62 мм, товщина стінки гільзи на задньому торці - 60 мм, переміщення оправки при закінченні процесу прошивки - 28 мм, довжина конічного перехідного ділянки - 180 мм, довжина гільзи - 2672 мм, коефіцієнт витяжки - 1,76 маса гільзи - 1563 кг, внутрішній діаметр гільзи в середній частині - 336 мм, внутрішній діаметр гільзи на задньому торці - 330 мм. Пілігрімовий стан: 3 UA 88197 U 5 10 15 20 діаметр калібру пілігрімових валків - 336,5 мм, коефіцієнт витяжки - 10,4 Діаметр дорна збільшили з колишнього 316 мм до 324 мм для зниження зазору між гільзою і дорном до величини 12 мм (замість проектного значення зазору - 20 мм), Діаметр труби зовнішній - 331,5 мм, товщина стінки - 7,3 мм. товщина стінки - 6,4-8,2 мм, Труба в холодному стані (середні розміри) діаметр зовнішній - 323,9 мм, стінка 7,3 мм, довжина 2 × 12,2 м. У процесі пілігримової прокатки при здійсненні затравки - початкового процесу деформації переднього кінця гільзи профільними валками на дорні було відмічено скорочення часу затравки на 12 % і зменшення обрізу передніх кінців труб на 15 % внаслідок більш сприятливих умов деформації при зменшенні редукування за рахунок зменшення величини зазору між гільзою і дорном. Зменшення зазору між гільзою і дорном дозволило також підвищити величину подачі на пілігрімовому стані на 10-12 % без погіршення якості труб, що відповідно призвело до підвищення продуктивності пілігрімового стана і всього трубопрокатного агрегату в цілому. Запропонований спосіб виробництва труб на трубопрокатному агрегаті з пілігримовими станами дозволяє підвищити ефективність процесу пілігримової прокатки чорнових труб за рахунок зменшення зазору між гільзою і дорном та зниженням впливу редукування при обтисканні гільзи профільними валками на дорні. В результаті збільшення деформуючої здатності валків і перерозподілу деформації із збільшенням поздовжньої деформації відносно до поперечної, можливе збільшення величини подачі гільз у валки на 10-15 %, що відповідно дозволяє підвищити продуктивність пілігримового стана і всього трубопрокатного агрегату на 0,5-0,8 %. 25 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 30 1. Спосіб прокатки труб на трубопрокатному агрегаті з пілігримовими станами, при якому проводять: прошивку нагрітої круглої безперервнолитої заготовки в гільзу у косовалковому стані на короткій оправці, розкатку гільзи в чорнову трубу профільними валками на дорні на пілігримовому стані, який відрізняється тим, що при прошивці заднього кінця гільзи коротку оправку переміщують у напрямку, протилежному осьовому переміщенню гільзи, збільшуючи її внутрішній діаметр до діаметра в середній частині, а розкатку гільзи в чорнову трубу на пілігримовому стані здійснюють на дорні, діаметр якого визначається з виразу: dq 35 d0 12 15 мм, 100 де d0 - діаметр оправки прошивного стана, мм; - величина розкатки заднього кінця гільзи на оправці, %. 2. Спосіб прокатки труб на трубопрокатному агрегаті з пілігримовими станами за п. 1, який відрізняється тим, що при прошивці заднього кінця гільзи її внутрішній діаметр на торці збільшують до 1,01-1,05 діаметра гільзи в середній частині. 4 UA 88197 U 5 UA 88197 U Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Автори російськоюТартаковский Борис Игоревич

МПК / Мітки

МПК: B21B 21/00

Мітки: прокатки, спосіб, пілігримовими, станами, труб, агрегаті, трубопрокатному

Код посилання

<a href="https://ua.patents.su/8-88197-sposib-prokatki-trub-na-truboprokatnomu-agregati-z-piligrimovimi-stanami.html" target="_blank" rel="follow" title="База патентів України">Спосіб прокатки труб на трубопрокатному агрегаті з пілігримовими станами</a>

Попередній патент: Високоефективний гідравлічний сифон

Наступний патент: Спосіб розробки горизонтальних або слабопохилих покладів корисних копалин

Випадковий патент: Спосіб лікування ішемічної хвороби серця, поєднаної з ренопаренхіматозною артеріальною гіпертензією, у жінок