Спосіб прокатування плоских виробів

Номер патенту: 89747

Опубліковано: 25.04.2014

Автори: Максименко Олег Павлович, Самохвал Володимир Михайлович, Нехаєв Микола Євгенович, Лобойко Дар'я Ігорівна

Формула / Реферат

Спосіб прокатування плоских виробів, що включає обтиснення штаби за декілька проходів з супутнім контролем і коригуванням технологічних параметрів, а також контролем виконання, визначеної за допомогою математичної моделі, критеріальної умови оптимізації процесу прокатування за показником результуючої горизонтальної сили ![]() , який відрізняється тим, що вказану силу визначають через внутрішні подовжні сили пластично деформованого металу, а обтиснення і натягання у кожному з проходів призначають виходячи з умови:

, який відрізняється тим, що вказану силу визначають через внутрішні подовжні сили пластично деформованого металу, а обтиснення і натягання у кожному з проходів призначають виходячи з умови:

![]() ,

,

де ![]() - результуюча горизонтальних подовжніх сил в осередку деформації.

- результуюча горизонтальних подовжніх сил в осередку деформації.

Текст

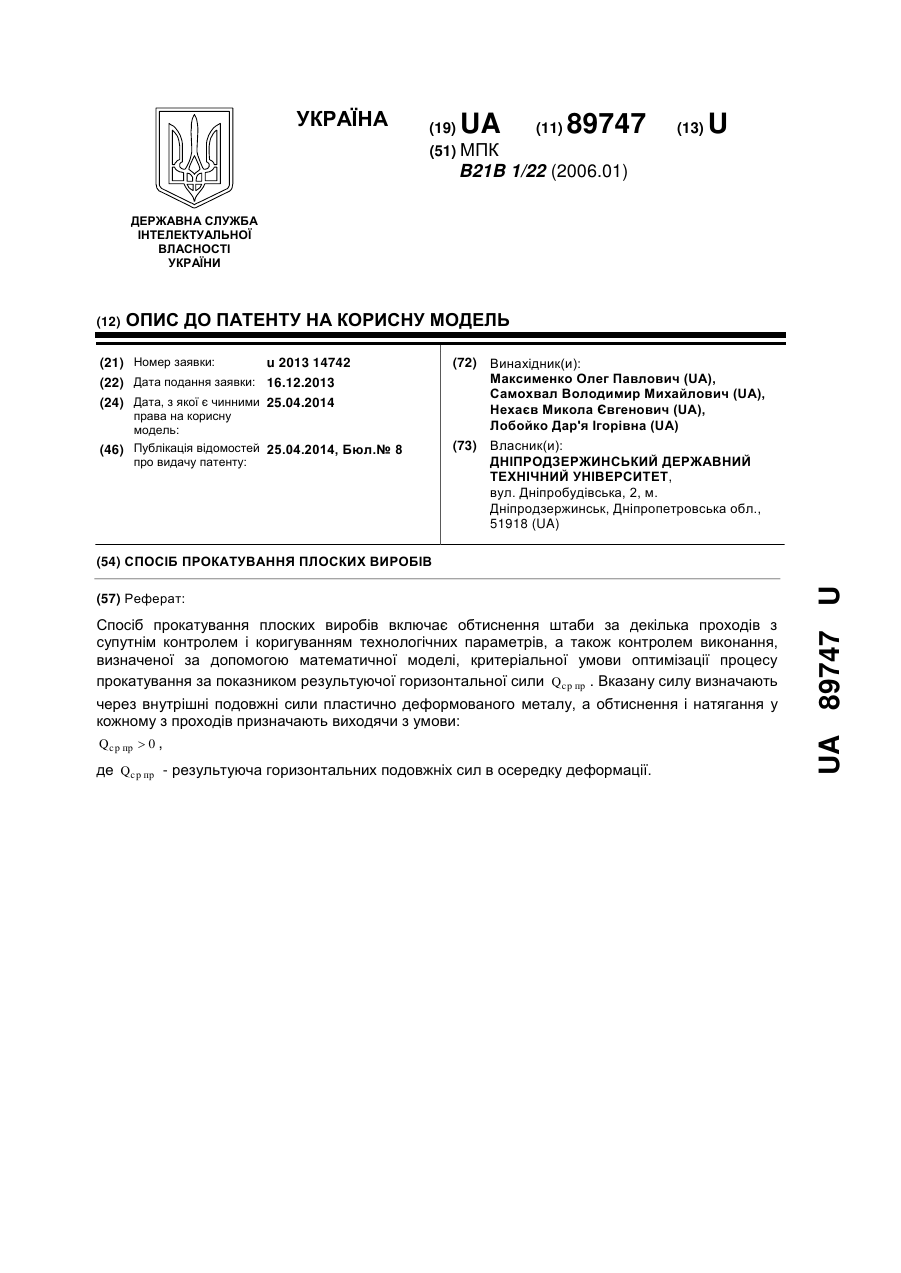

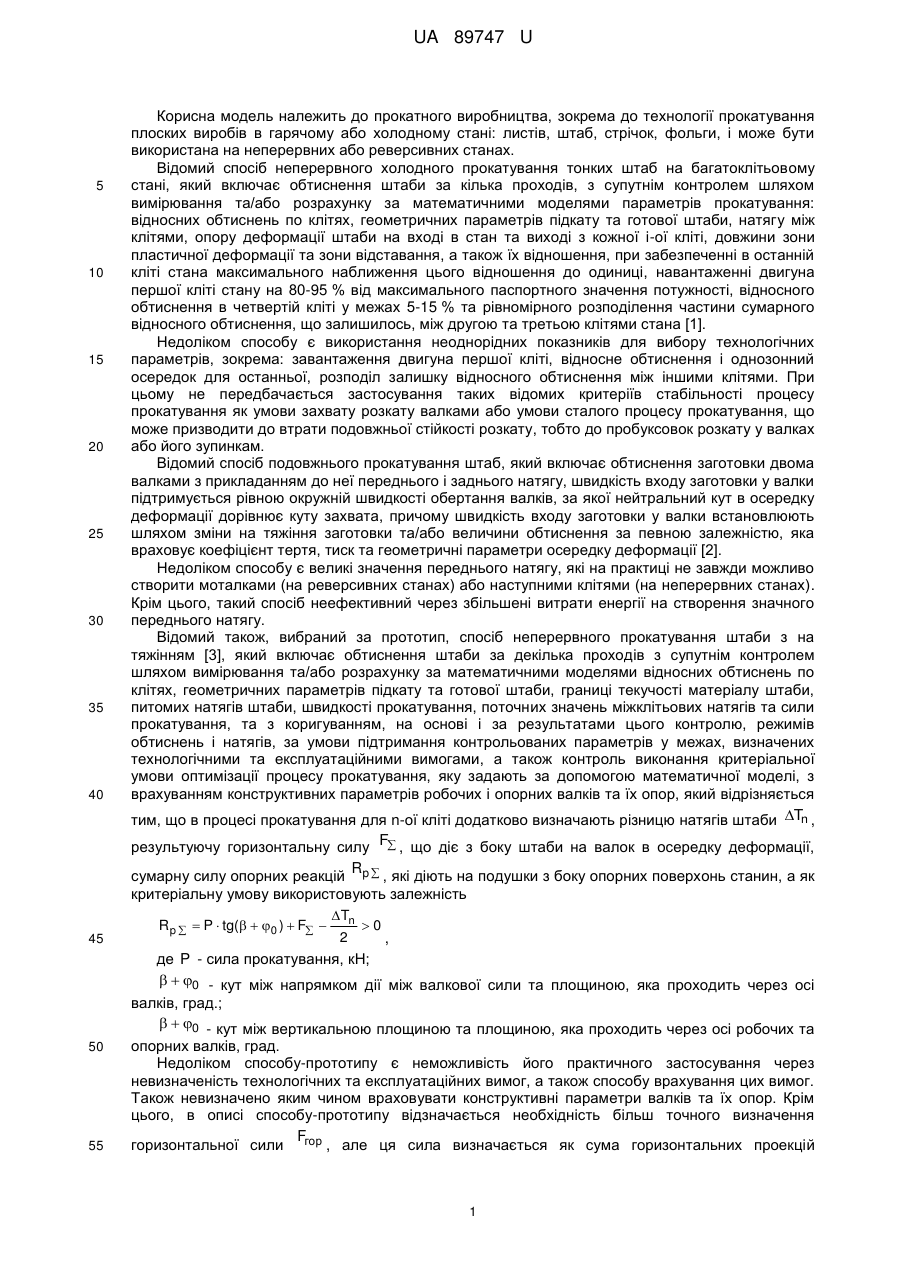

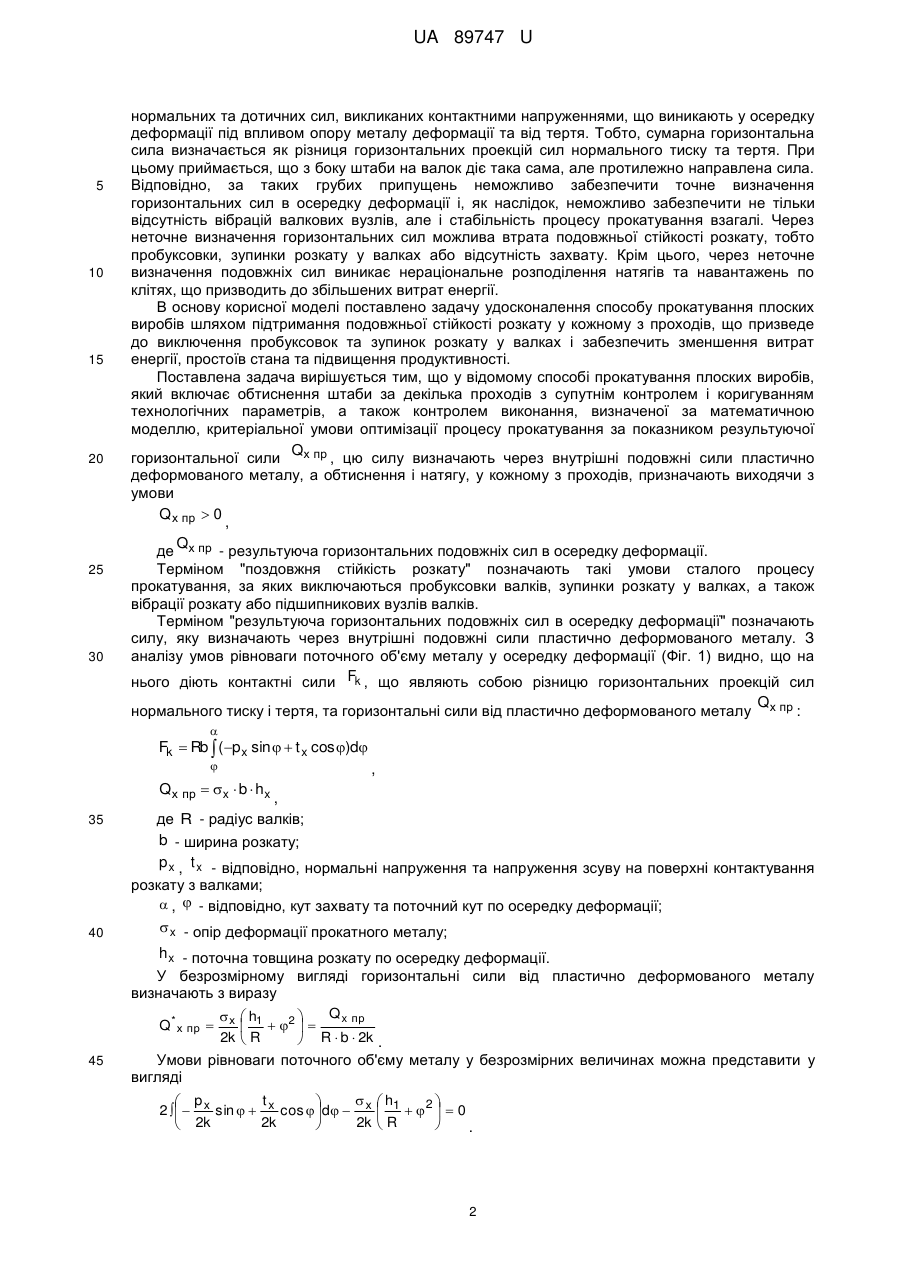

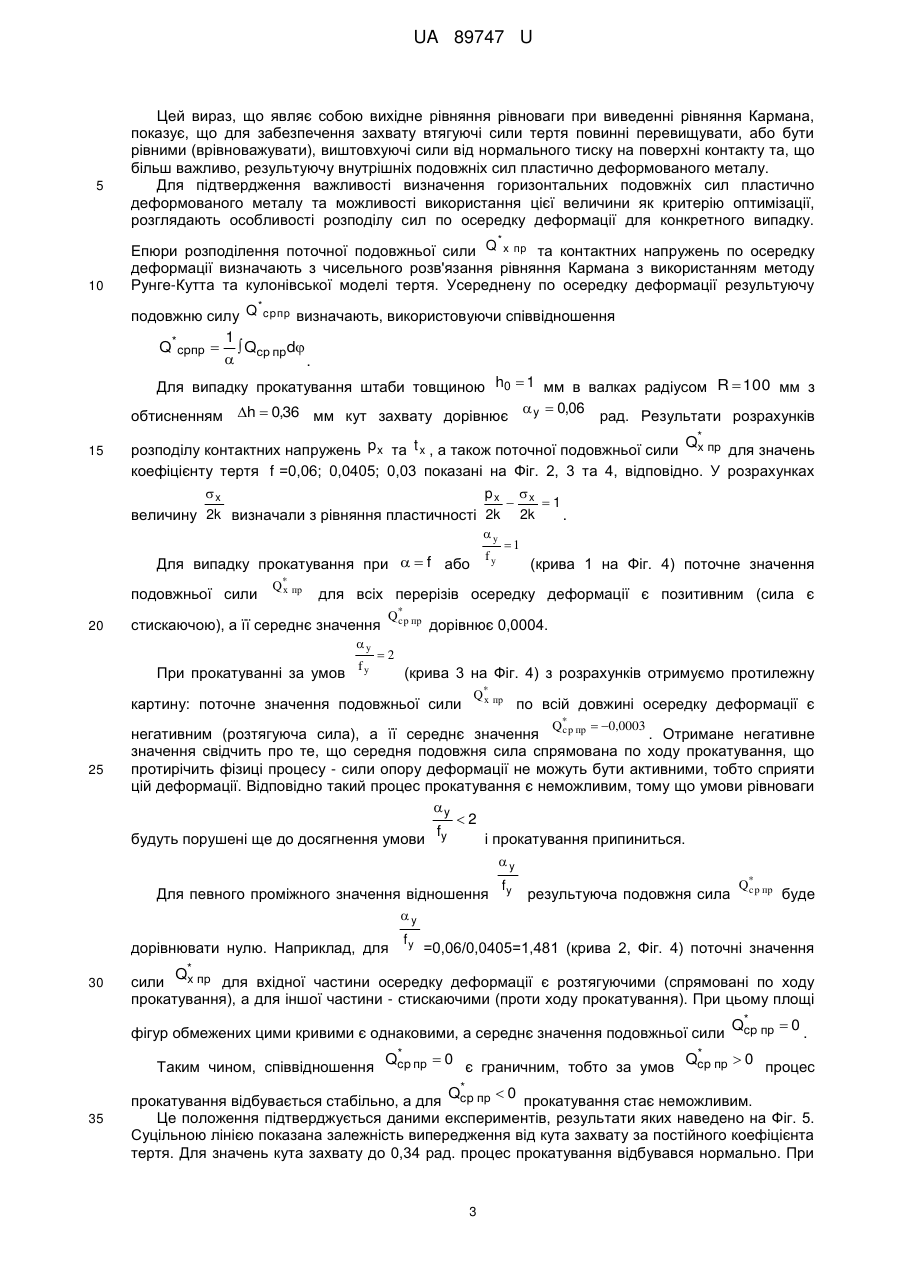

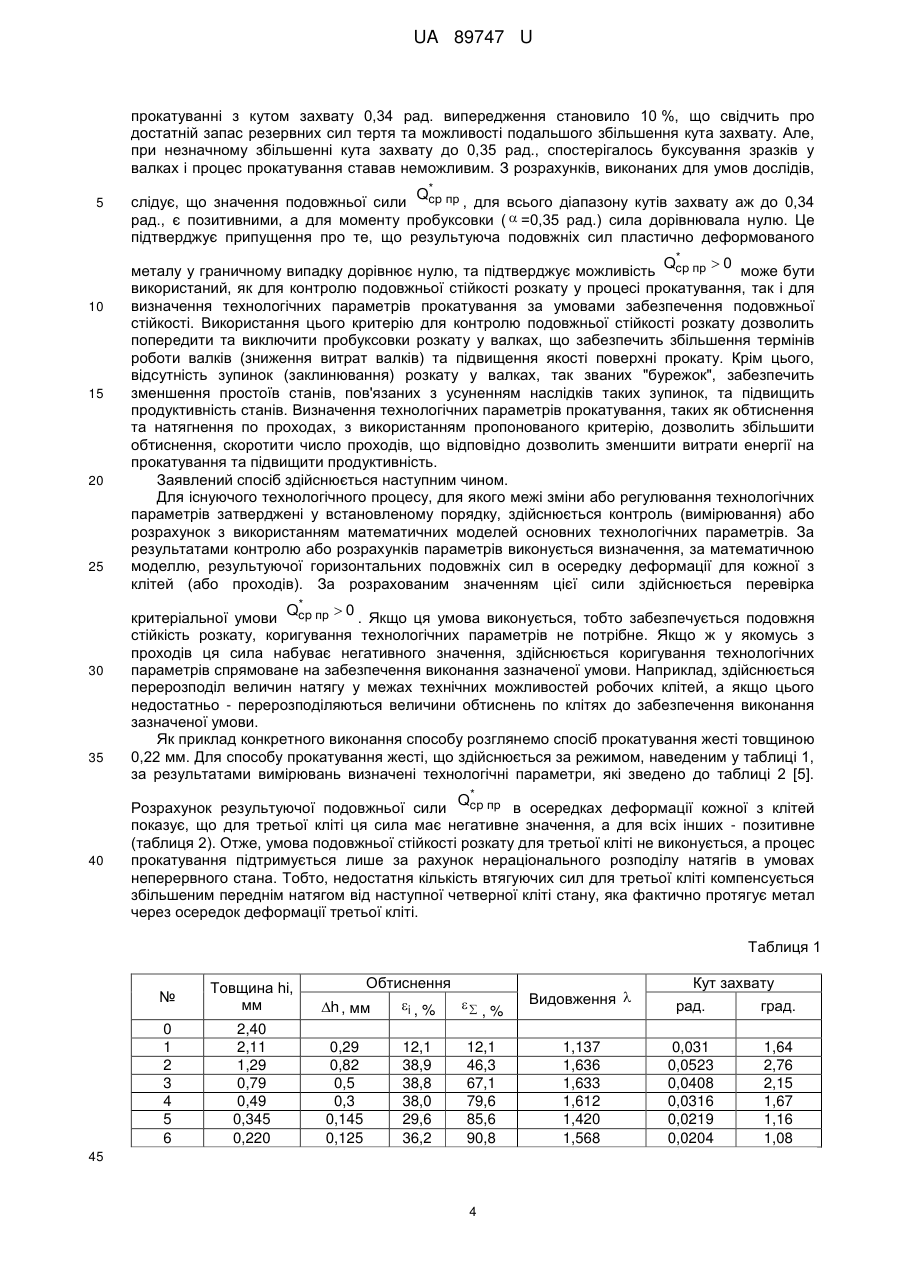

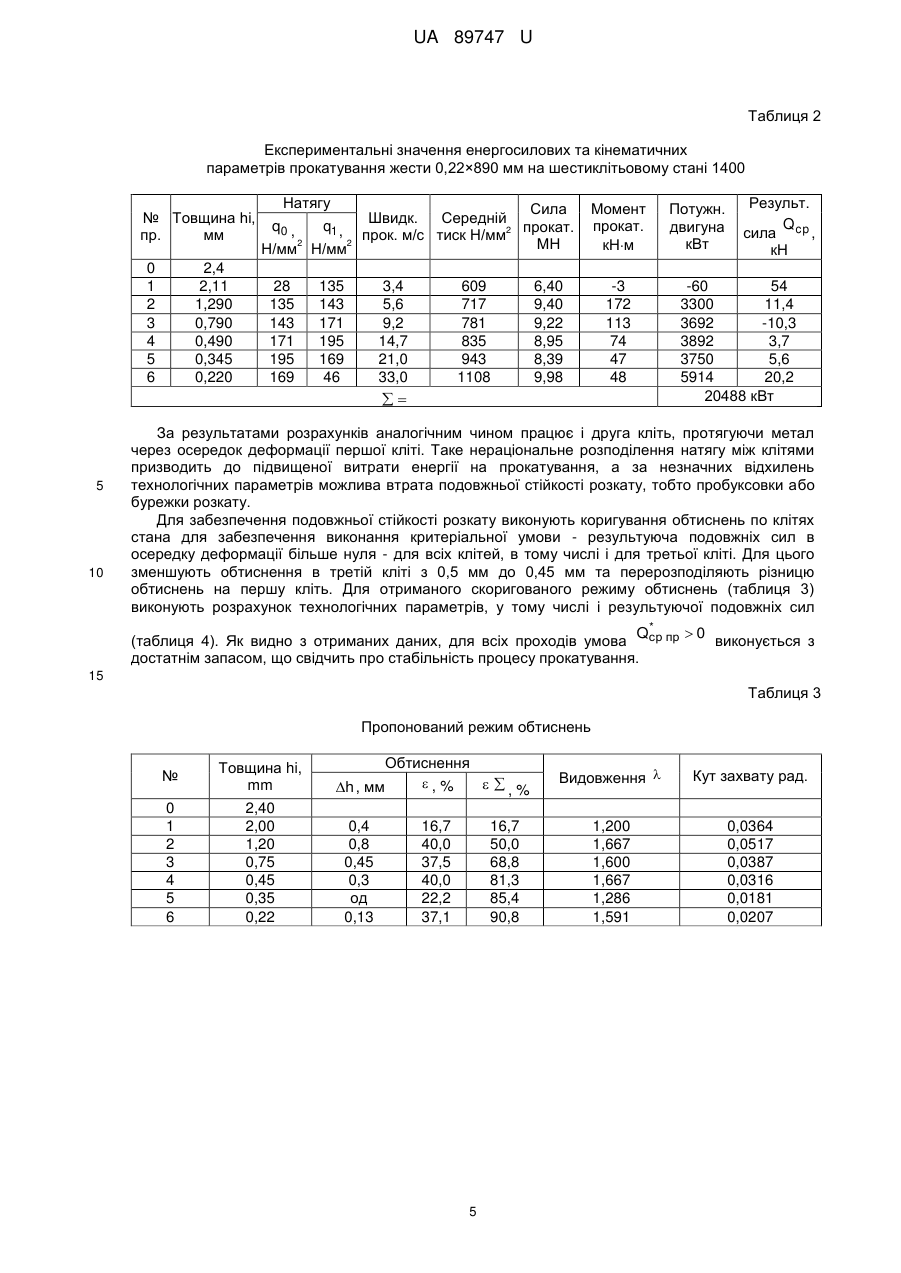

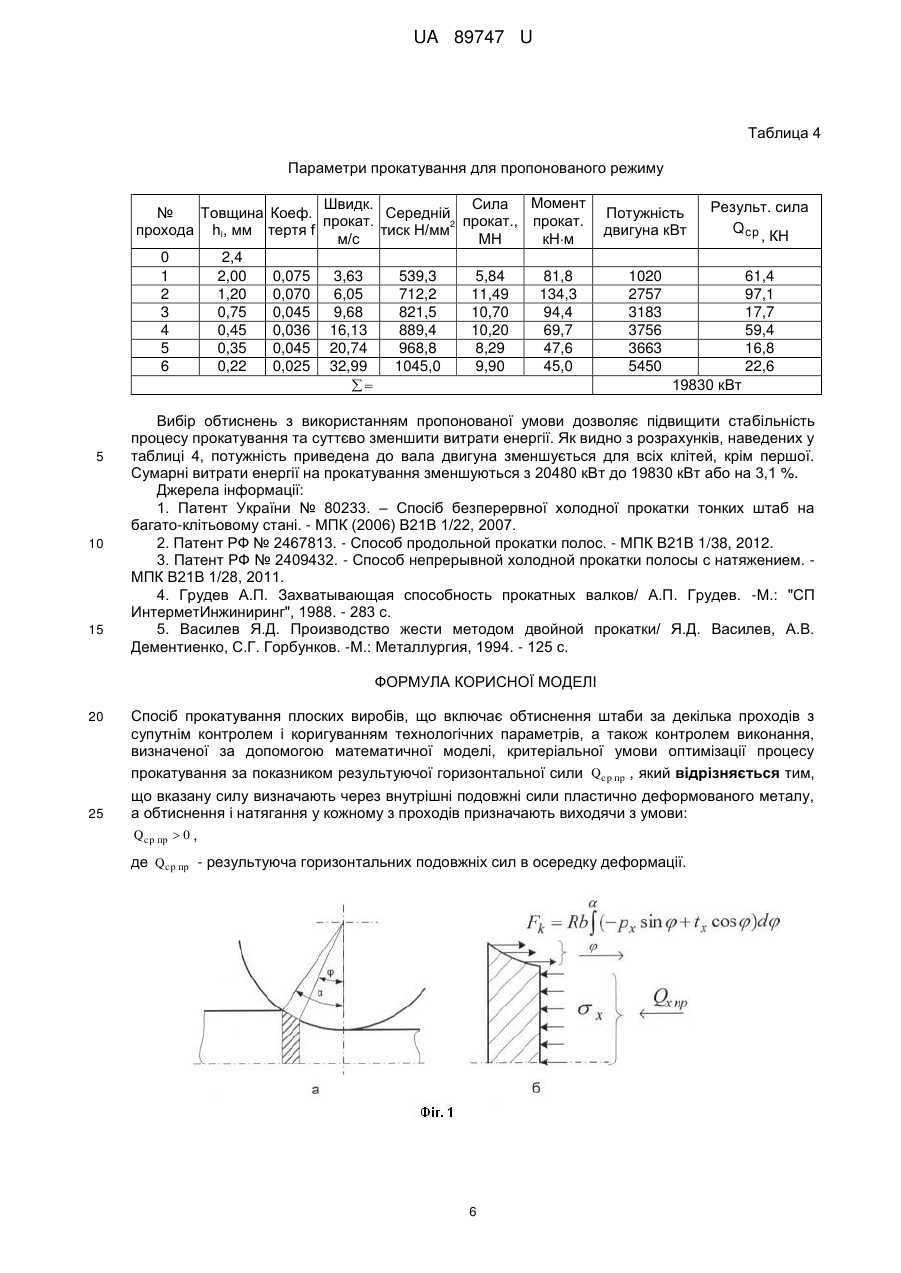

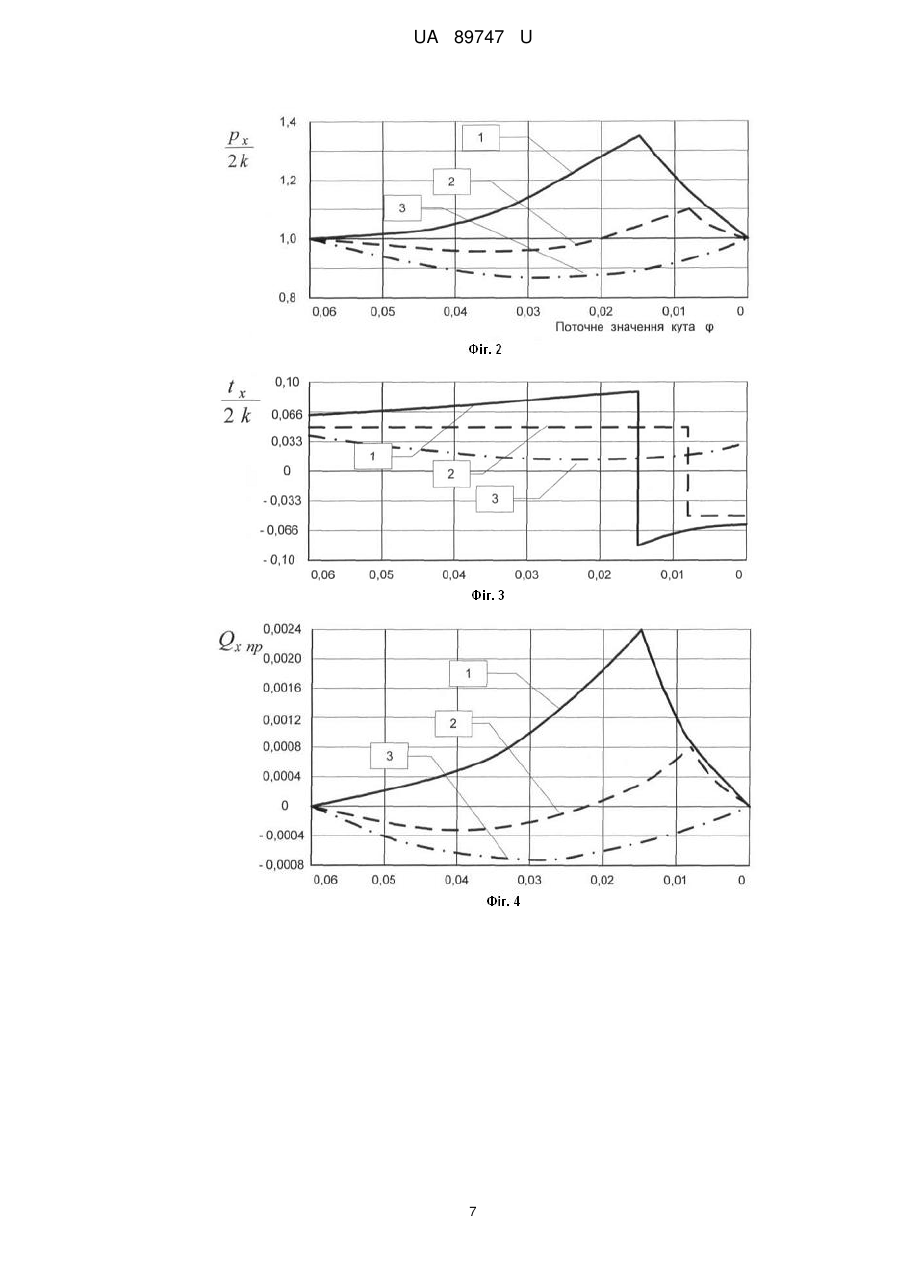

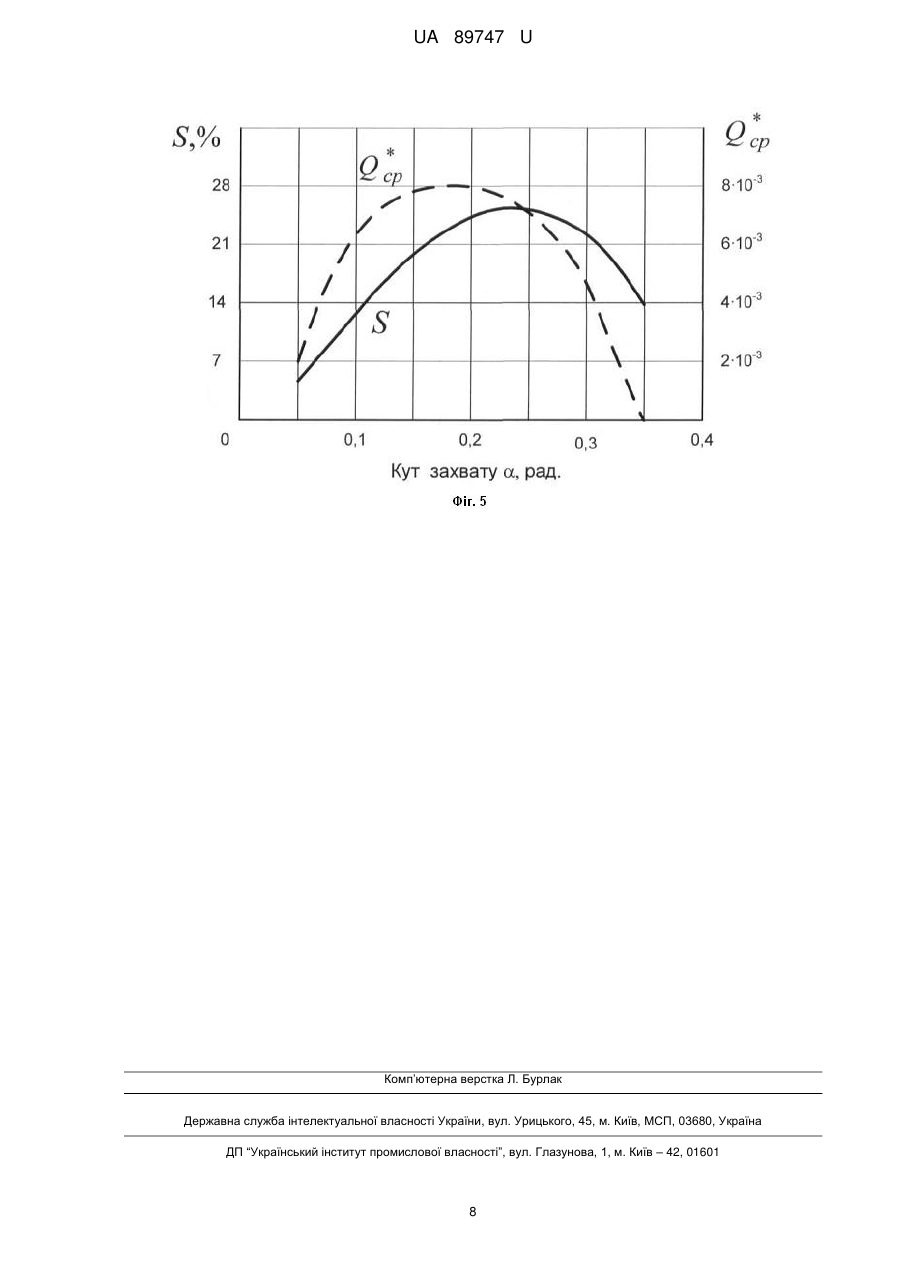

Реферат: Спосіб прокатування плоских виробів включає обтиснення штаби за декілька проходів з супутнім контролем і коригуванням технологічних параметрів, а також контролем виконання, визначеної за допомогою математичної моделі, критеріальної умови оптимізації процесу прокатування за показником результуючої горизонтальної сили Qcp пр . Вказану силу визначають через внутрішні подовжні сили пластично деформованого металу, а обтиснення і натягання у кожному з проходів призначають виходячи з умови: Qcp пр 0 , де Qcp пр - результуюча горизонтальних подовжніх сил в осередку деформації. UA 89747 U (54) СПОСІБ ПРОКАТУВАННЯ ПЛОСКИХ ВИРОБІВ UA 89747 U UA 89747 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до прокатного виробництва, зокрема до технології прокатування плоских виробів в гарячому або холодному стані: листів, штаб, стрічок, фольги, і може бути використана на неперервних або реверсивних станах. Відомий спосіб неперервного холодного прокатування тонких штаб на багатоклітьовому стані, який включає обтиснення штаби за кілька проходів, з супутнім контролем шляхом вимірювання та/або розрахунку за математичними моделями параметрів прокатування: відносних обтиснень по клітях, геометричних параметрів підкату та готової штаби, натягу між клітями, опору деформації штаби на вході в стан та виході з кожної і-ої кліті, довжини зони пластичної деформації та зони відставання, а також їх відношення, при забезпеченні в останній кліті стана максимального наближення цього відношення до одиниці, навантаженні двигуна першої кліті стану на 80-95 % від максимального паспортного значення потужності, відносного обтиснення в четвертій кліті у межах 5-15 % та рівномірного розподілення частини сумарного відносного обтиснення, що залишилось, між другою та третьою клітями стана [1]. Недоліком способу є використання неоднорідних показників для вибору технологічних параметрів, зокрема: завантаження двигуна першої кліті, відносне обтиснення і однозонний осередок для останньої, розподіл залишку відносного обтиснення між іншими клітями. При цьому не передбачається застосування таких відомих критеріїв стабільності процесу прокатування як умови захвату розкату валками або умови сталого процесу прокатування, що може призводити до втрати подовжньої стійкості розкату, тобто до пробуксовок розкату у валках або його зупинкам. Відомий спосіб подовжнього прокатування штаб, який включає обтиснення заготовки двома валками з прикладанням до неї переднього і заднього натягу, швидкість входу заготовки у валки підтримується рівною окружній швидкості обертання валків, за якої нейтральний кут в осередку деформації дорівнює куту захвата, причому швидкість входу заготовки у валки встановлюють шляхом зміни на тяжіння заготовки та/або величини обтиснення за певною залежністю, яка враховує коефіцієнт тертя, тиск та геометричні параметри осередку деформації [2]. Недоліком способу є великі значення переднього натягу, які на практиці не завжди можливо створити моталками (на реверсивних станах) або наступними клітями (на неперервних станах). Крім цього, такий спосіб неефективний через збільшені витрати енергії на створення значного переднього натягу. Відомий також, вибраний за прототип, спосіб неперервного прокатування штаби з на тяжінням [3], який включає обтиснення штаби за декілька проходів з супутнім контролем шляхом вимірювання та/або розрахунку за математичними моделями відносних обтиснень по клітях, геометричних параметрів підкату та готової штаби, границі текучості матеріалу штаби, питомих натягів штаби, швидкості прокатування, поточних значень міжклітьових натягів та сили прокатування, та з коригуванням, на основі і за результатами цього контролю, режимів обтиснень і натягів, за умови підтримання контрольованих параметрів у межах, визначених технологічними та експлуатаційними вимогами, а також контроль виконання критеріальної умови оптимізації процесу прокатування, яку задають за допомогою математичної моделі, з врахуванням конструктивних параметрів робочих і опорних валків та їх опор, який відрізняється тим, що в процесі прокатування для n-ої кліті додатково визначають різницю натягів штаби Tn , результуючу горизонтальну силу F , що діє з боку штаби на валок в осередку деформації, R сумарну силу опорних реакцій p , які діють на подушки з боку опорних поверхонь станин, а як критеріальну умову використовують залежність T Rp P tg( 0 ) F n 0 2 , де P - сила прокатування, кН; 0 - кут між напрямком дії між валкової сили та площиною, яка проходить через осі валків, град.; 0 - кут між вертикальною площиною та площиною, яка проходить через осі робочих та опорних валків, град. Недоліком способу-прототипу є неможливість його практичного застосування через невизначеність технологічних та експлуатаційних вимог, а також способу врахування цих вимог. Також невизначено яким чином враховувати конструктивні параметри валків та їх опор. Крім цього, в описі способу-прототипу відзначається необхідність більш точного визначення F горизонтальної сили гор , але ця сила визначається як сума горизонтальних проекцій 1 UA 89747 U 5 10 15 20 25 30 нормальних та дотичних сил, викликаних контактними напруженнями, що виникають у осередку деформації під впливом опору металу деформації та від тертя. Тобто, сумарна горизонтальна сила визначається як різниця горизонтальних проекцій сил нормального тиску та тертя. При цьому приймається, що з боку штаби на валок діє така сама, але протилежно направлена сила. Відповідно, за таких грубих припущень неможливо забезпечити точне визначення горизонтальних сил в осередку деформації і, як наслідок, неможливо забезпечити не тільки відсутність вібрацій валкових вузлів, але і стабільність процесу прокатування взагалі. Через неточне визначення горизонтальних сил можлива втрата подовжньої стійкості розкату, тобто пробуксовки, зупинки розкату у валках або відсутність захвату. Крім цього, через неточне визначення подовжніх сил виникає нераціональне розподілення натягів та навантажень по клітях, що призводить до збільшених витрат енергії. В основу корисної моделі поставлено задачу удосконалення способу прокатування плоских виробів шляхом підтримання подовжньої стійкості розкату у кожному з проходів, що призведе до виключення пробуксовок та зупинок розкату у валках і забезпечить зменшення витрат енергії, простоїв стана та підвищення продуктивності. Поставлена задача вирішується тим, що у відомому способі прокатування плоских виробів, який включає обтиснення штаби за декілька проходів з супутнім контролем і коригуванням технологічних параметрів, а також контролем виконання, визначеної за математичною моделлю, критеріальної умови оптимізації процесу прокатування за показником результуючої Qх пр горизонтальної сили , цю силу визначають через внутрішні подовжні сили пластично деформованого металу, а обтиснення і натягу, у кожному з проходів, призначають виходячи з умови Q х пр 0 , Qх пр де - результуюча горизонтальних подовжніх сил в осередку деформації. Терміном "поздовжня стійкість розкату" позначають такі умови сталого процесу прокатування, за яких виключаються пробуксовки валків, зупинки розкату у валках, а також вібрації розкату або підшипникових вузлів валків. Терміном "результуюча горизонтальних подовжніх сил в осередку деформації" позначають силу, яку визначають через внутрішні подовжні сили пластично деформованого металу. З аналізу умов рівноваги поточного об'єму металу у осередку деформації (Фіг. 1) видно, що на нього діють контактні сили Fk , що являють собою різницю горизонтальних проекцій сил нормального тиску і тертя, та горизонтальні сили від пластично деформованого металу Qх пр : Fk Rb (p x sin t x cos )d , Qх пр x b hx 35 40 45 , де R - радіус валків; b - ширина розкату; p x , t x - відповідно, нормальні напруження та напруження зсуву на поверхні контактування розкату з валками; , - відповідно, кут захвату та поточний кут по осередку деформації; x - опір деформації прокатного металу; h x - поточна товщина розкату по осередку деформації. У безрозмірному вигляді горизонтальні сили від пластично деформованого металу визначають з виразу Qx пр h Q* х пр х 1 2 2k R R b 2k . Умови рівноваги поточного об'єму металу у безрозмірних величинах можна представити у вигляді t h p 2 x sin x cos d x 1 2 0 2k 2k R 2k . 2 UA 89747 U 5 10 Цей вираз, що являє собою вихідне рівняння рівноваги при виведенні рівняння Кармана, показує, що для забезпечення захвату втягуючі сили тертя повинні перевищувати, або бути рівними (врівноважувати), виштовхуючі сили від нормального тиску на поверхні контакту та, що більш важливо, результуючу внутрішніх подовжніх сил пластично деформованого металу. Для підтвердження важливості визначення горизонтальних подовжніх сил пластично деформованого металу та можливості використання цієї величини як критерію оптимізації, розглядають особливості розподілу сил по осередку деформації для конкретного випадку. * Епюри розподілення поточної подовжньої сили Q х пр та контактних напружень по осередку деформації визначають з чисельного розв'язання рівняння Кармана з використанням методу Рунге-Кутта та кулонівської моделі тертя. Усереднену по осередку деформації результуючу * подовжню силу Q cp пр визначають, використовуючи співвідношення 1 Q* cpпр Qср прd . Для випадку прокатування штаби товщиною h0 1 мм в валках радіусом R 100 мм з y 0,06 обтисненням h 0,36 мм кут захвату дорівнює рад. Результати розрахунків 15 Q* розподілу контактних напружень p x та t x , а також поточної подовжньої сили x пр для значень коефіцієнту тертя f =0,06; 0,0405; 0,03 показані на Фіг. 2, 3 та 4, відповідно. У розрахунках px x x 1 2k визначали з рівняння пластичності 2k 2k величину . y подовжньої сили 20 Q* пр x 1 fy Для випадку прокатування при f або (крива 1 на Фіг. 4) поточне значення для всіх перерізів осередку деформації є позитивним (сила є стискаючою), а її середнє значення y При прокатуванні за умов fy Q* пр cp дорівнює 0,0004. 2 (крива 3 на Фіг. 4) з розрахунків отримуємо протилежну картину: поточне значення подовжньої сили Q* пр x по всій довжині осередку деформації є Q* 25 Для певного проміжного значення відношення y дорівнювати нулю. Наприклад, для 30 0,0003 cp пр негативним (розтягуюча сила), а її середнє значення . Отримане негативне значення свідчить про те, що середня подовжня сила спрямована по ходу прокатування, що протирічить фізиці процесу - сили опору деформації не можуть бути активними, тобто сприяти цій деформації. Відповідно такий процес прокатування є неможливим, тому що умови рівноваги y 2 f будуть порушені ще до досягнення умови y і прокатування припиниться. y fy fy результуюча подовжня сила буде =0,06/0,0405=1,481 (крива 2, Фіг. 4) поточні значення Q* пр x сили для вхідної частини осередку деформації є розтягуючими (спрямовані по ходу прокатування), а для іншої частини - стискаючими (проти ходу прокатування). При цьому площі фігур обмежених цими кривими є однаковими, а середнє значення подовжньої сили Таким чином, співвідношення * Qcp пр 0 є граничним, тобто за умов * Qcp пр 35 Q* пр cp * Qcp пр * Qcp пр 0 0 . процес 0 прокатування відбувається стабільно, а для прокатування стає неможливим. Це положення підтверджується даними експериментів, результати яких наведено на Фіг. 5. Суцільною лінією показана залежність випередження від кута захвату за постійного коефіцієнта тертя. Для значень кута захвату до 0,34 рад. процес прокатування відбувався нормально. При 3 UA 89747 U прокатуванні з кутом захвату 0,34 рад. випередження становило 10 %, що свідчить про достатній запас резервних сил тертя та можливості подальшого збільшення кута захвату. Але, при незначному збільшенні кута захвату до 0,35 рад., спостерігалось буксування зразків у валках і процес прокатування ставав неможливим. З розрахунків, виконаних для умов дослідів, 5 10 15 20 25 30 35 40 Q* слідує, що значення подовжньої сили cp пр , для всього діапазону кутів захвату аж до 0,34 рад., є позитивними, а для моменту пробуксовки ( =0,35 рад.) сила дорівнювала нулю. Це підтверджує припущення про те, що результуюча подовжніх сил пластично деформованого Q* 0 металу у граничному випадку дорівнює нулю, та підтверджує можливість cp пр може бути використаний, як для контролю подовжньої стійкості розкату у процесі прокатування, так і для визначення технологічних параметрів прокатування за умовами забезпечення подовжньої стійкості. Використання цього критерію для контролю подовжньої стійкості розкату дозволить попередити та виключити пробуксовки розкату у валках, що забезпечить збільшення термінів роботи валків (зниження витрат валків) та підвищення якості поверхні прокату. Крім цього, відсутність зупинок (заклинювання) розкату у валках, так званих "бурежок", забезпечить зменшення простоїв станів, пов'язаних з усуненням наслідків таких зупинок, та підвищить продуктивність станів. Визначення технологічних параметрів прокатування, таких як обтиснення та натягнення по проходах, з використанням пропонованого критерію, дозволить збільшити обтиснення, скоротити число проходів, що відповідно дозволить зменшити витрати енергії на прокатування та підвищити продуктивність. Заявлений спосіб здійснюється наступним чином. Для існуючого технологічного процесу, для якого межі зміни або регулювання технологічних параметрів затверджені у встановленому порядку, здійснюється контроль (вимірювання) або розрахунок з використанням математичних моделей основних технологічних параметрів. За результатами контролю або розрахунків параметрів виконується визначення, за математичною моделлю, результуючої горизонтальних подовжніх сил в осередку деформації для кожної з клітей (або проходів). За розрахованим значенням цієї сили здійснюється перевірка Q* 0 критеріальної умови cp пр . Якщо ця умова виконується, тобто забезпечується подовжня стійкість розкату, коригування технологічних параметрів не потрібне. Якщо ж у якомусь з проходів ця сила набуває негативного значення, здійснюється коригування технологічних параметрів спрямоване на забезпечення виконання зазначеної умови. Наприклад, здійснюється перерозподіл величин натягу у межах технічних можливостей робочих клітей, а якщо цього недостатньо - перерозподіляються величини обтиснень по клітях до забезпечення виконання зазначеної умови. Як приклад конкретного виконання способу розглянемо спосіб прокатування жесті товщиною 0,22 мм. Для способу прокатування жесті, що здійснюється за режимом, наведеним у таблиці 1, за результатами вимірювань визначені технологічні параметри, які зведено до таблиці 2 [5]. * Qcp пр Розрахунок результуючої подовжньої сили в осередках деформації кожної з клітей показує, що для третьої кліті ця сила має негативне значення, а для всіх інших - позитивне (таблиця 2). Отже, умова подовжньої стійкості розкату для третьої кліті не виконується, а процес прокатування підтримується лише за рахунок нераціонального розподілу натягів в умовах неперервного стана. Тобто, недостатня кількість втягуючих сил для третьої кліті компенсується збільшеним переднім натягом від наступної четверної кліті стану, яка фактично протягує метал через осередок деформації третьої кліті. Таблиця 1 № Товщина hi, мм 0 1 2 3 4 5 6 2,40 2,11 1,29 0,79 0,49 0,345 0,220 Обтиснення , % i , % h , мм 0,29 0,82 0,5 0,3 0,145 0,125 12,1 38,9 38,8 38,0 29,6 36,2 12,1 46,3 67,1 79,6 85,6 90,8 45 4 Кут захвату Видовження рад. град. 1,137 1,636 1,633 1,612 1,420 1,568 0,031 0,0523 0,0408 0,0316 0,0219 0,0204 1,64 2,76 2,15 1,67 1,16 1,08 UA 89747 U Таблиця 2 Експериментальні значення енергосилових та кінематичних параметрів прокатування жести 0,22×890 мм на шестиклітьовому стані 1400 № Товщина hi, пр. мм 0 1 2 3 4 5 6 5 10 2,4 2,11 1,290 0,790 0,490 0,345 0,220 Натягу q0 , q1 , 2 2 Н/мм Н/мм 28 135 143 171 195 169 Сила Швидк. Середній 2 прокат. прок. м/с тиск Н/мм МН 135 143 171 195 169 46 3,4 5,6 9,2 14,7 21,0 33,0 609 717 781 835 943 1108 6,40 9,40 9,22 8,95 8,39 9,98 Момент прокат. кНм -3 172 113 74 47 48 Потужн. двигуна кВт Результ. Q сила cp , кH -60 54 3300 11,4 3692 -10,3 3892 3,7 3750 5,6 5914 20,2 20488 кВт За результатами розрахунків аналогічним чином працює і друга кліть, протягуючи метал через осередок деформації першої кліті. Таке нераціональне розподілення натягу між клітями призводить до підвищеної витрати енергії на прокатування, а за незначних відхилень технологічних параметрів можлива втрата подовжньої стійкості розкату, тобто пробуксовки або бурежки розкату. Для забезпечення подовжньої стійкості розкату виконують коригування обтиснень по клітях стана для забезпечення виконання критеріальної умови - результуюча подовжніх сил в осередку деформації більше нуля - для всіх клітей, в тому числі і для третьої кліті. Для цього зменшують обтиснення в третій кліті з 0,5 мм до 0,45 мм та перерозподіляють різницю обтиснень на першу кліть. Для отриманого скоригованого режиму обтиснень (таблиця 3) виконують розрахунок технологічних параметрів, у тому числі і результуючої подовжніх сил Q* 0 (таблиця 4). Як видно з отриманих даних, для всіх проходів умова ср пр виконується з достатнім запасом, що свідчить про стабільність процесу прокатування. 15 Таблиця 3 Пропонований режим обтиснень № Товщина hi, mm 0 1 2 3 4 5 6 2,40 2,00 1,20 0,75 0,45 0,35 0,22 Обтиснення ,% , % h , мм 0,4 0,8 0,45 0,3 од 0,13 16,7 40,0 37,5 40,0 22,2 37,1 16,7 50,0 68,8 81,3 85,4 90,8 5 Видовження Кут захвату рад. 1,200 1,667 1,600 1,667 1,286 1,591 0,0364 0,0517 0,0387 0,0316 0,0181 0,0207 UA 89747 U Таблица 4 Параметри прокатування для пропонованого режиму Швидк. Сила Момент № Товщина Коеф. Середній прокат. прокат. 2 прокат., прохода hі, мм тертя f тиск Н/мм м/с МН кНм 0 2,4 1 2,00 0,075 3,63 539,3 5,84 81,8 2 1,20 0,070 6,05 712,2 11,49 134,3 3 0,75 0,045 9,68 821,5 10,70 94,4 4 0,45 0,036 16,13 889,4 10,20 69,7 5 0,35 0,045 20,74 968,8 8,29 47,6 6 0,22 0,025 32,99 1045,0 9,90 45,0 5 10 15 Потужність двигуна кВт Результ. сила Q cp , КН 1020 2757 3183 3756 3663 5450 61,4 97,1 17,7 59,4 16,8 22,6 19830 кВт Вибір обтиснень з використанням пропонованої умови дозволяє підвищити стабільність процесу прокатування та суттєво зменшити витрати енергії. Як видно з розрахунків, наведених у таблиці 4, потужність приведена до вала двигуна зменшується для всіх клітей, крім першої. Сумарні витрати енергії на прокатування зменшуються з 20480 кВт до 19830 кВт або на 3,1 %. Джерела інформації: 1. Патент України № 80233. – Спосіб безперервної холодної прокатки тонких штаб на багато-клітьовому стані. - МПК (2006) В21В 1/22, 2007. 2. Патент РФ № 2467813. - Способ продольной прокатки полос. - МПК В21В 1/38, 2012. 3. Патент РФ № 2409432. - Способ непрерывной холодной прокатки полосы с натяжением. МПК В21В 1/28, 2011. 4. Грудев А.П. Захватывающая способность прокатных валков/ А.П. Грудев. -М.: "СП ИнтерметИнжиниринг", 1988. - 283 с. 5. Василев Я.Д. Производство жести методом двойной прокатки/ Я.Д. Василев, А.В. Дементиенко, С.Г. Горбунков. -М.: Металлургия, 1994. - 125 с. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 20 25 Спосіб прокатування плоских виробів, що включає обтиснення штаби за декілька проходів з супутнім контролем і коригуванням технологічних параметрів, а також контролем виконання, визначеної за допомогою математичної моделі, критеріальної умови оптимізації процесу прокатування за показником результуючої горизонтальної сили Qcp пр , який відрізняється тим, що вказану силу визначають через внутрішні подовжні сили пластично деформованого металу, а обтиснення і натягання у кожному з проходів призначають виходячи з умови: Qcp пр 0 , де Qcp пр - результуюча горизонтальних подовжніх сил в осередку деформації. 6 UA 89747 U 7 UA 89747 U Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

Автори англійськоюMaksymenko Oleh Pavlovych, Samokhval Volodymyr Mykhailovych

Автори російськоюМаксименко Олег Павлович, Самохвал Владимир Михайлович

МПК / Мітки

МПК: B21B 1/22

Мітки: прокатування, спосіб, плоских, виробів

Код посилання

<a href="https://ua.patents.su/10-89747-sposib-prokatuvannya-ploskikh-virobiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб прокатування плоских виробів</a>

Попередній патент: Спосіб лікування остеопорозу кісток у хворих на системний червоний вовчак

Наступний патент: Спосіб керування мобільним пристроєм з автономним джерелом живлення

Випадковий патент: Пристрій для докручування нижньої секції обсадної колони