Машина для контактного стикового зварювання

Номер патенту: 9911

Опубліковано: 30.09.1996

Автори: Гуляєв Ігор Васильович, Чебанов Леонід Сергійович, Марчевський Олег Якович, Чепурний Володимир Васильович

Формула / Реферат

(57) 1. Машина для контактной стыковой сварки, включающая подвижный и неподвижный блоки, установленные на направляющих штангах, закрепленных на подвижном болте, механизмы зажатия с гидроцилиндрами зажатия и зажимными элементами, а также гидроцилиндры осадки, отличающаяся тем, что каждый механизм зажатия снабжен роликами, закрепленными на гильзе гидроцилиндра зажатия, а зажимные элементы выполнены в виде двух рычагов, установленных на направляющих штангах с возможностью взаимодействия с роликами.

2. Машина по п.1, отличающаяся тем, что каждый механизм зажатия снабжен дополнительными роликами, установленными на гильзе гидроцилиндра зажатия с возможностью взаимодействия с первыми роликами и корпусом механизма зажатия.

3. Машина по п.1, отличающаяся тем, что на зажимных элементах выполнены соответственно пазы и выступы.

4. Машина по п.1, отличающаяся тем, что на гильзе гидроцилиндра зажатия и на рычагах установлены, с возможностью взаимодействия, упоры.

5. Машина по п.1, отличающаяся тем, что на корпусе механизма зажатия установлен упор.

Текст

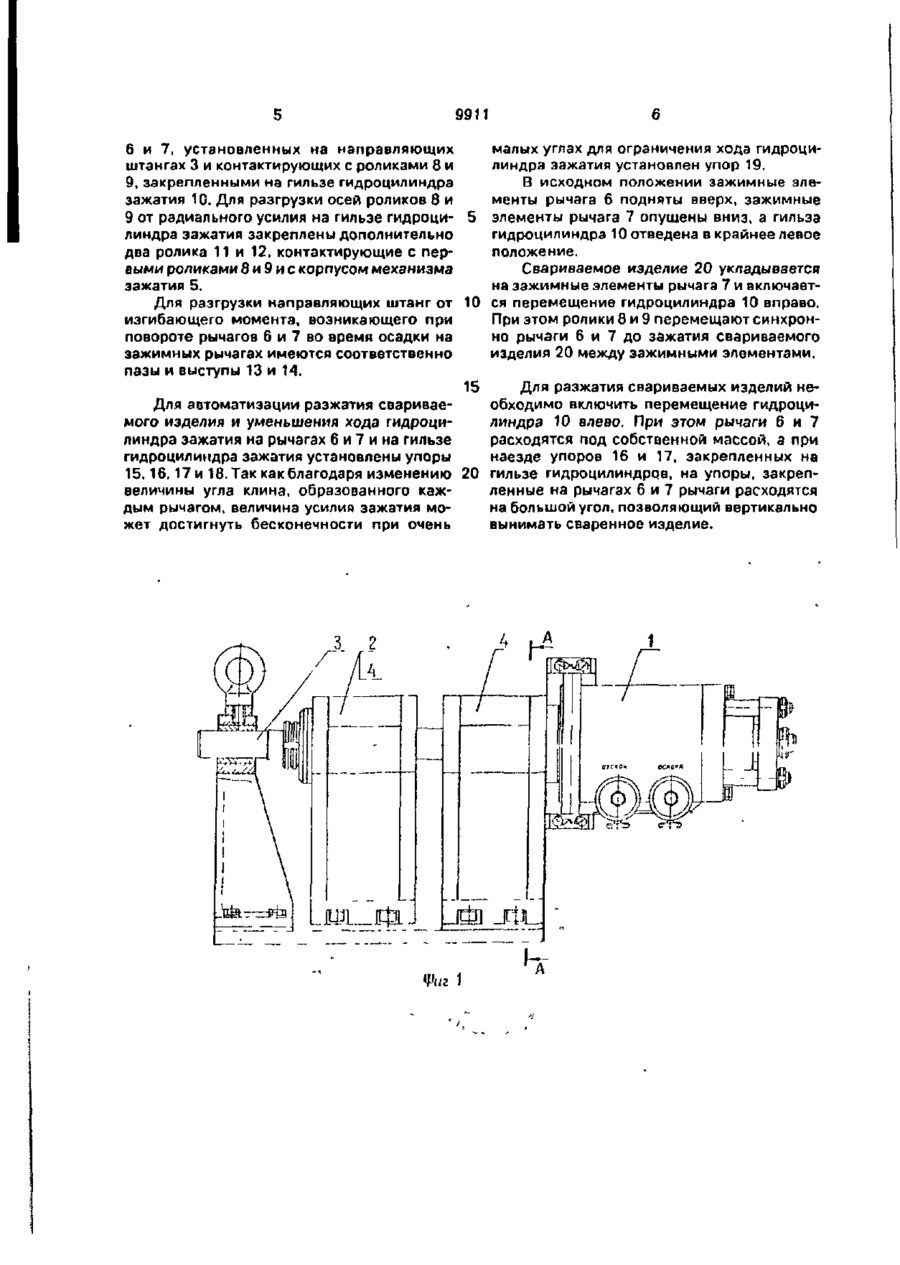

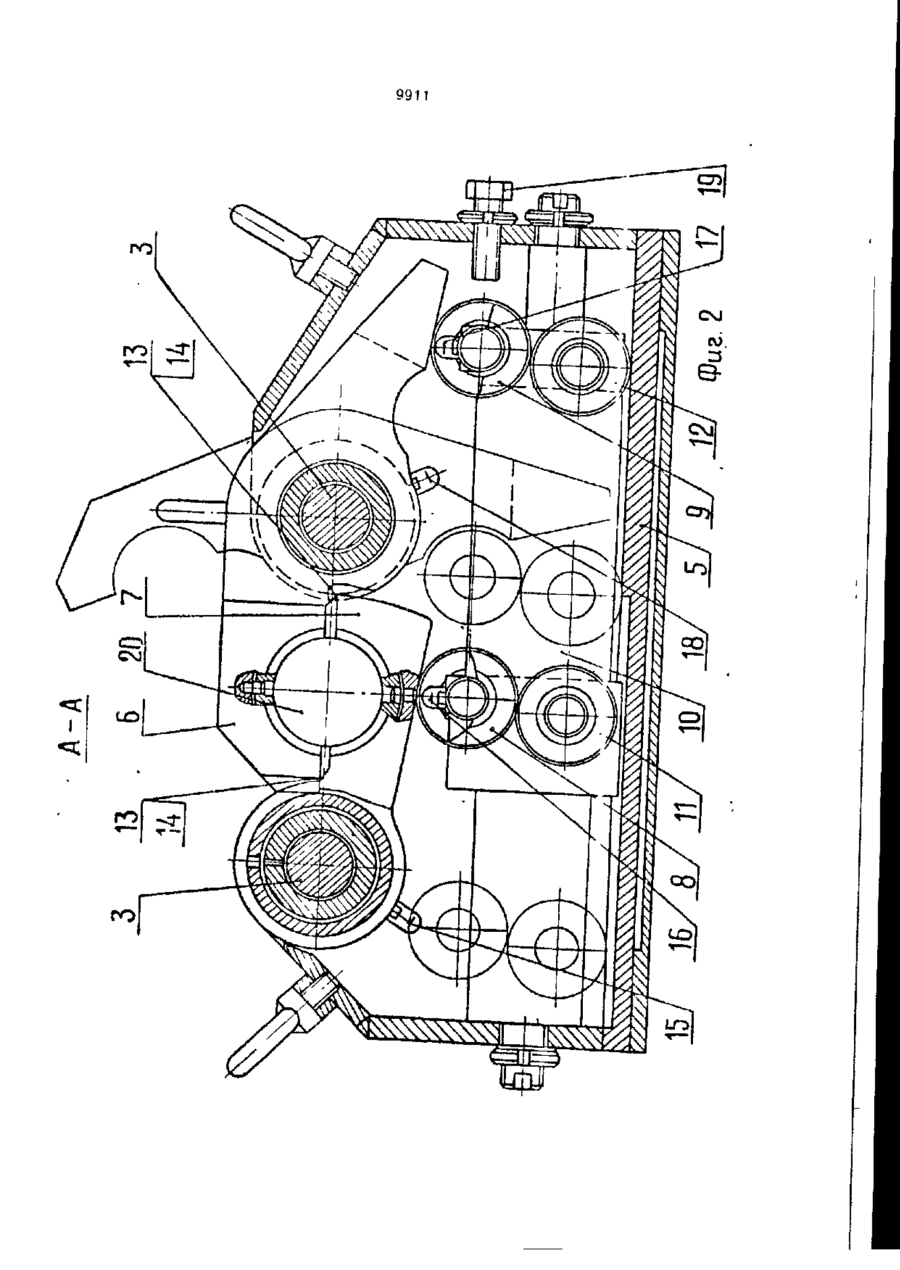

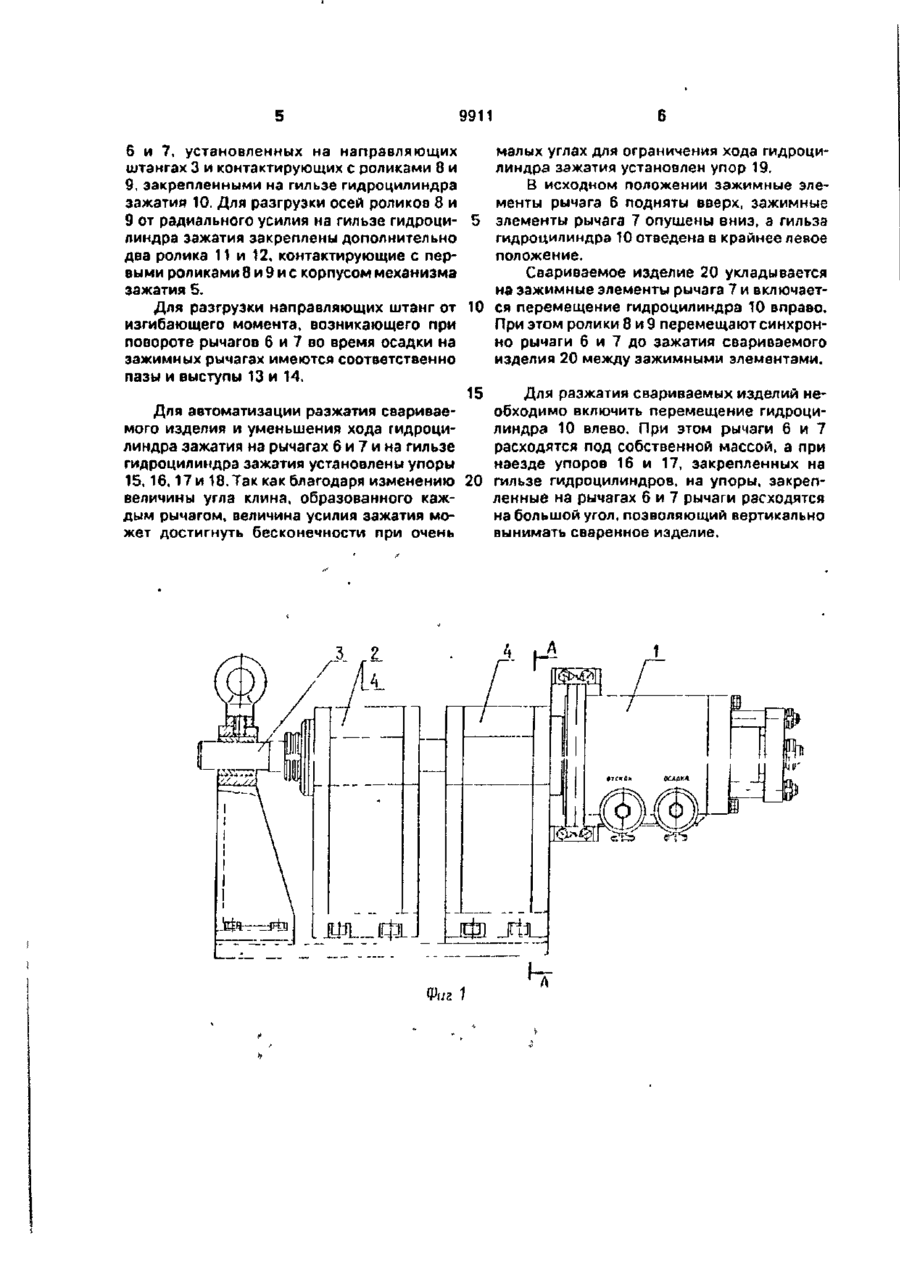

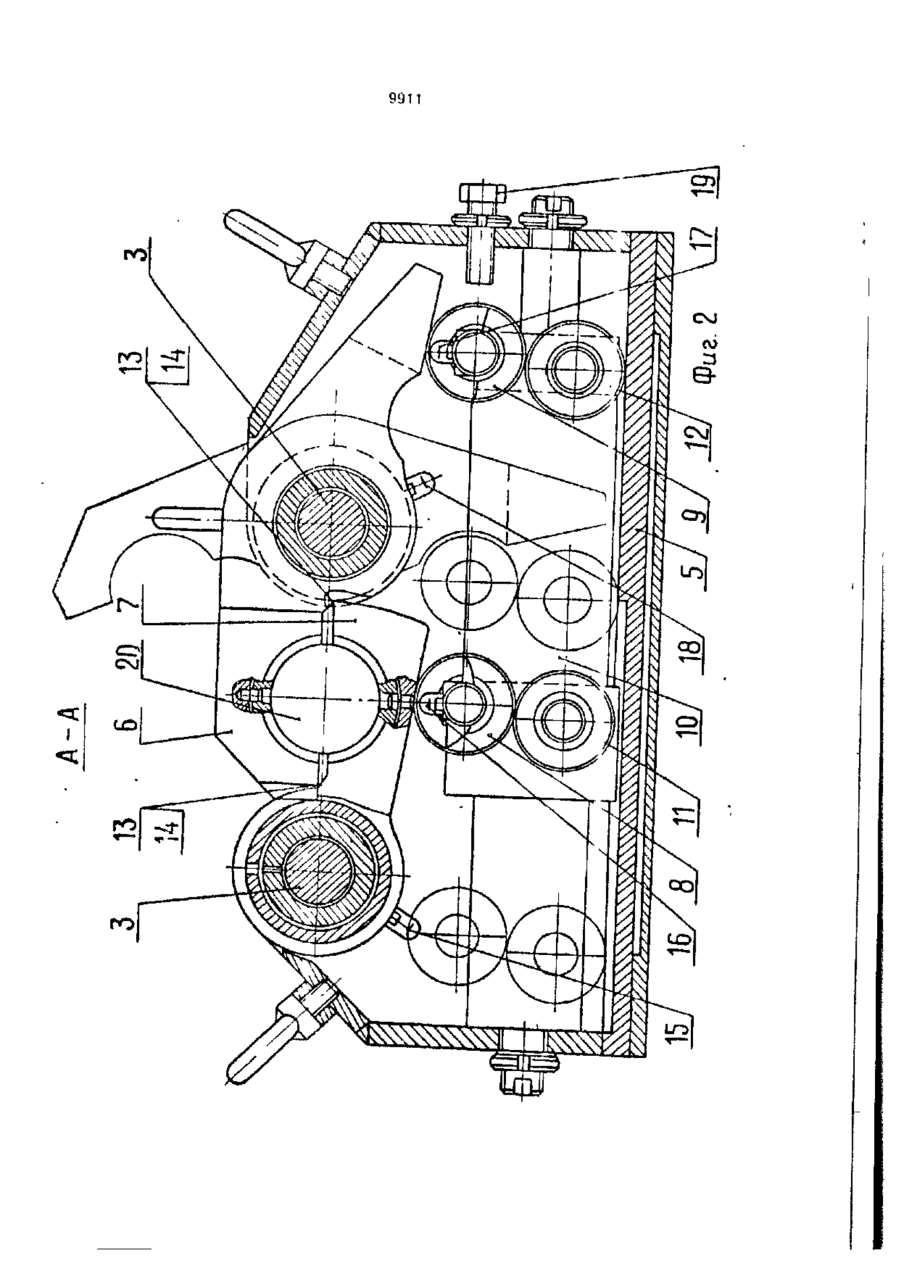

t. Машина для контактной стыковой сварки, включающая подвижный и неподвижный блоки, установленные на направляющих штангах, закрепленных на подвижном болте, механизмы зажатия с гидроцилиндрами зажатия и зажимными элементами, а также гидроцилиндры осадки, о т л и ч а ю Изобретение относится к области машиностроения, а конкретно к оборудованию для контактной стыковой сварки. Известны различные конструкции машин для контактной стыковой сварки, содержащие станину, подвижный и неподвижный блоки, причем подвижный блок перемещается по направляющим станины. Оба блока снабжены индивидуальными узлами зажатия ах. Ns 296633; ЬЬ 450665, г* 616086, патенты США № 4,076.973. N; 4.217.478, Англия tsfc 936668, Франция isfc 1190146. ФРГ № 1490146. I* 2431255, Ьк 2715144. Основным недостатком указанных машин является щ а я с я тем, что каждый механизм зажатия снабжен роликами, закрепленными на гильзе гидроцилиндра зажатия, а зажимные элементы выполнены в виде двух рычагов, установленных на направляющих штангах с возможностью взаимодействия с роликами. 2. Машина по п.1, о т л и ч а ю щ а я с я тем, что каждый механизм зажатия снабжен дополнительными роликами, установленными на гильзе гидроцилиндра зажатия с возможностью взаимодействия с первыми роликами и корпусом механизма зажатия. 3. Машина по п.1, о т л и ч а ю щ а я с я тем, что на зажимных элементах выполнены соответственно пазы и выступы. 4. Машина по п.1, о т л и ч а ю щ а я с я тем, что на гильзе гидроцилиндра зажатия и на рычагах установлены, с возможностью взаимодействия, упоры. 5. М а ш и н а по п . 1 , отличающаяся тем, что на корпусе механизма зажатия установлен упор. конструкция узла зажатия. Она требует наличия громоздких механизмов корректировки торцев для правильной центровки изделий перед сваркой. Известны машины для сварки труб а.с. № 251113, № 287724 и Г* 500934, которые расположены внутри трубы. Опыт конструирования машин для контактной стыковой сварки труб показал, что такие конструкции целесообразны при диаметре труб более 1 м. В качестве прототипа выбрана машина для контактной стыковой сварки труб (авторская заявка 600859/24, журнал "Сварочное О 9911 производство" Ьк 2, 1959 год, стр. 2...5), которая состоит из двух шарнириосоединенных половин, которые открываются при подъеме головки и закрываются при посадке ее на трубу. В нижней части головки имеется 5 замок, соединяющий обе половины. Механизм зажатия и центровки труб состоит из двух вертикальных гидроцилиндров, штоки которых при помощи тяг связаны с секторами, расположенными внутри корпуса голо- 10 вки. При поворачивании секторы воздействуют через ролики на наклонные поверхности зажимных кулачков, которые при этом равномерно сходятся к центру и зажимают трубу. 15 В прототипе зажатие трубы осуществляется при помощи зажимных кулачков, на которые воздействуют ролики поворотных секторов, приводимых в движение, в свою очередь, с помощью гидравлических цилин- 20 дров. При такой схеме требуется большое количество механизмов, что обуславливает их большие размеры и большую массу. В основу изобретения поставлена задача упростить схему зажатия, уменьшить га- 25 бариты и массу машины. Поставленная задача решается тем, что в предлагаемой машине для контактной стыковой сварки, включающей подвижный и неподвижный блоки, установленные на 30 направляющих штангах, закрепленных на подвижном блоке, механизмы зажатия с гидроцилиндрами зажатий и зажимными элементами, а также гидроцилиндры осадки, согласно изобретению, каждый меха- 35 низм з^асатип снабжен роликами, закрепленными на гильзе гидроцилиндра зажатия, а зажимные элементы выполнены в виде двух рычагов, установленных на направляющих штангах с возможностью взаи- АО модействия с роликами, закрепленными на гильзе гидроцилиндра зажатия. На гильзе гидроцилиндров зажатия установлены дополнительно по одному ролику контактирующему с корпусом механизма зажатия и АЪ соответственно с первыми роликами. На зажимных элементах выполнены соответственно пазы и выступы. На гильзе гидроцилиндров зажатия и на рычагах установлены соответственно упоры. 50 На корпусах механизмов зажатия установлены упоры. Обычные рычажные механизмы зажатия выбирают поле допуска изделия в одну сторону, что уменьшает точность центровки. 55 Для увеличения точности центровки необходимо применение клиновых, зубчатых (как описано в прототипе) или других синхронизаторов, что усложняет конструкцию требует применения рычагов большой длины, увеличенного хода гидроцилиндров зажатия, что значительно повышает габариты и массу конструкции. Применение роликов расположенных на гильзе гидроцилиндра зажатия взаимодействующих с зажимными элементами выполненных в виде двух рычагов установленных на направляющих штангах позволяет симметрично сводить зажимные элементы к центру свариваемого изделия, что обеспечивает распределение поля допуска равномерно по окружности, позволяет уменьшить количество зажимных элементов по сравнению с прототипом. Установление дополнительных роликов на гильзе гидроцилиндра зажатия позволяет замкнуть усилия зажатия на корпус машины разгрузить оси роликов и уменьшить таким образом их габариты. Выполнение соответственно пазов и выступов на зажимных элементах позволяет разгрузить направляющие штанги во время осадки и таким обрззом уменьшить линейные размеры штанг и зажимных элементов. На гильзе гидроцилиндра зажатия и на рычагах установлены упоры с возможностью из взаимодействия, что позволяет обеспечить увеличение угла раскрытия без увеличения хода гидроцилиндра зажатия. Выполнение упоров, па корпусе механизма зажатия позволяет регулировать усилие зажатия, избегать усилий, превышающих предельно допустимые для применяемых материалов, что позволяет уменьшить запас прочности зажимных элементов и соответственно уменьшить их размеры. Поиск по источникам патентной и научно-технической литературы позволил сделать ВЫВОА О ТОМ, ЧТО среди аналогов -не выявлено устройств, идентичных всем существенным признакам заявляемого технического решения, что соответствует требованию критерия "новизна". Заявленное техническое решение соответствует также критерию, изобретательский уровень, поскольку ни один из существенных, признаков технического решения, отличный от прототипа, не обнаружен как среди устройств аналогов, так и в других известных науке и технике решениях. На фиг.1 изображена предлагаемая машина, на фиг,2 - разрез А-А на фиг.1. Машина содержит неподвижный блок 1 и подвижный блок 2, установленные на направляющих штангах 3, закрепленных на подвижном блоке 2. Каждый блок содержит по одному механизму зажатия 4. Механизм зажатия свариваемых изделий, изображенный на фиг,2 состоит из корпуса 5, рычагов 9911 6 и 7, установленных на направляющих штангах 3 и контактирующих с роликами 8 и 9, закрепленными на гильзе гидроцилиндра зажатия 10. Для разгрузки осей роликов 8 и 9 от радиального усилия на гильзе гидроцилиндра зажатия закреплены дополнительно два ролика 11 и 12, контактирующие с первыми роликами 8 и 9 и с корпусом механизма зажатия 5. Для разгрузки направляющих штанг от 10 изгибающего момента, возникающего при повороте рычагов 6 и 7 во время осадки на зажимных рычагах имеются соответственно пазы и выступы 13 и 14. малых углах для ограничения хода гидроцилиндра зажатия установлен упор 19. В исходном положении зажимные элементы рычага 6 подняты вверх, зажимные элементы рычага 7 опущены вниз, а гильза гидроцилиндра 10 отведена в крайнее левое положение. Свариваемое изделие 20 укладывается на зажимные элементы рычага 7 и включается перемещение гидроцилиндра 10 вправо. При этом ролики 8 и 9 перемещают синхронно рычаги 6 и 7 до зажатия свариваемого изделия 20 между зажимными элементами. Для разжатия свариваемых изделий не15 обходимо включить перемещение гидроциДля автоматизации разжатия свариваелиндрэ 10 влево. При этом рычаги 6 и 7 мого изделия и уменьшения хода гидроцирасходятся под собственной массой, а при линдра зажатия на рычагах 6 и 7 и на гильзе наезде упоров 16 и 17, закрепленных на гидроцилиндра зажатия установлены упоры 15,16,17 и 18. Так как благодаря изменению 20 гильзе гидроцилиндров, на упоры, закрепленные на рычагах 6 и 7 рычаги расходятся величины угла клина, образованного кажна большой угол, позволяющий вертикально дым рычагом, величина усилия зажатия мовынимать сваренное изделие. жет достигнуть бесконечности при очень Фаг 1 9911 ГО УКРАЇНА (19) (13) С1

ДивитисяДодаткова інформація

Назва патенту англійськоюMachine for contact butt welding

Автори англійськоюHuliaiev Ihor Vasyliovych, Marchevskyi Oleh Yakovych, Chepurnyi Volodymyr Vasyliovych, Chebanov Leonid Serhiiovych

Назва патенту російськоюМашина для контактной стыковой сварки

Автори російськоюГуляев Игорь Васильевич, Марчевский Олег Яковлевич, Чепурный Владимир Васильевич, Чебанов Леонид Сергеевич

МПК / Мітки

МПК: B23K 11/00

Мітки: контактного, стикового, машина, зварювання

Код посилання

<a href="https://ua.patents.su/10-9911-mashina-dlya-kontaktnogo-stikovogo-zvaryuvannya.html" target="_blank" rel="follow" title="База патентів України">Машина для контактного стикового зварювання</a>

Попередній патент: Спосіб визначення залишкового ресурсу електронно-променевих трубок

Наступний патент: Машина для контактного стикового зварювання

Випадковий патент: Міні-теплиця для вирощування і використання ароматерапевтичних рослин