Спосіб м.ю. докторова виготовлення деталей з непаралельними крайками

Текст

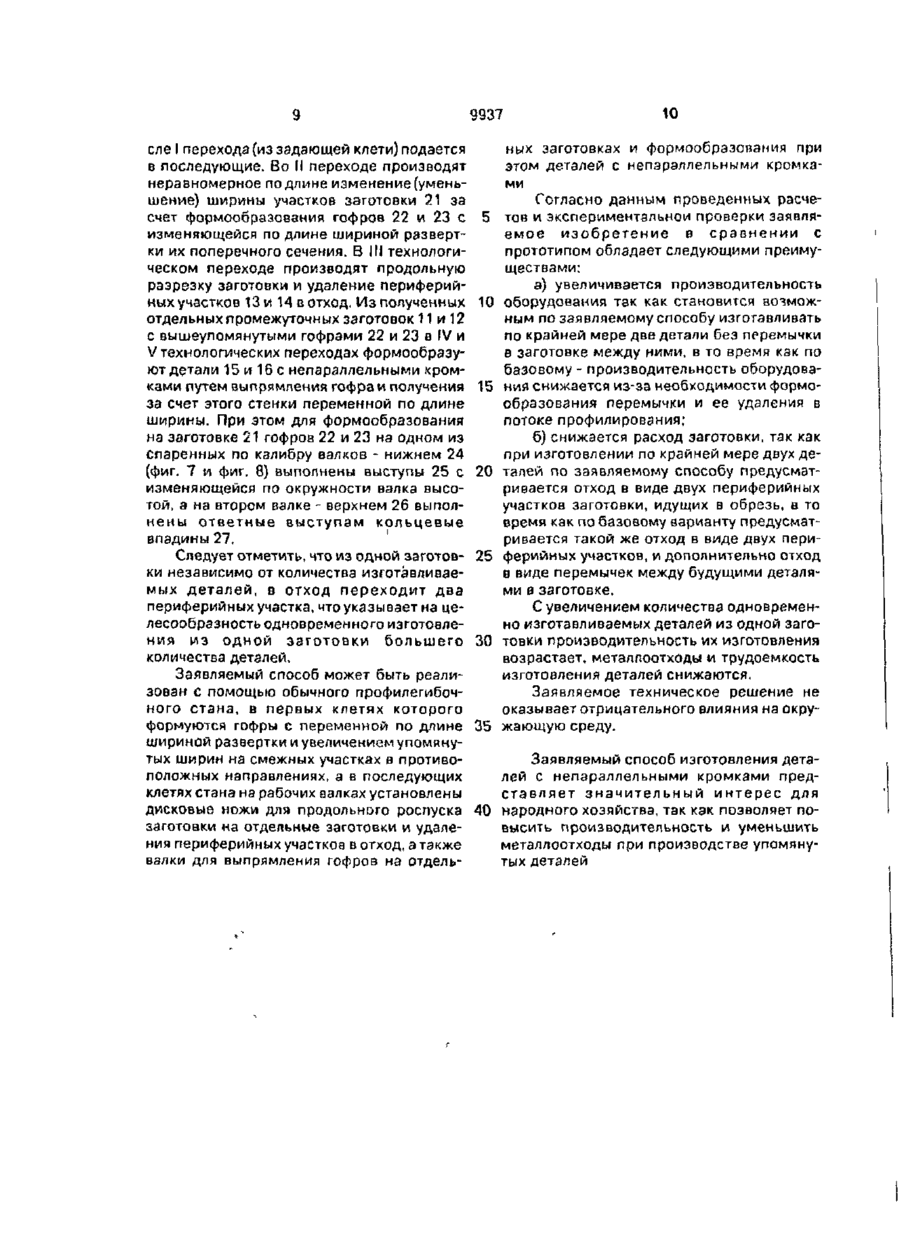

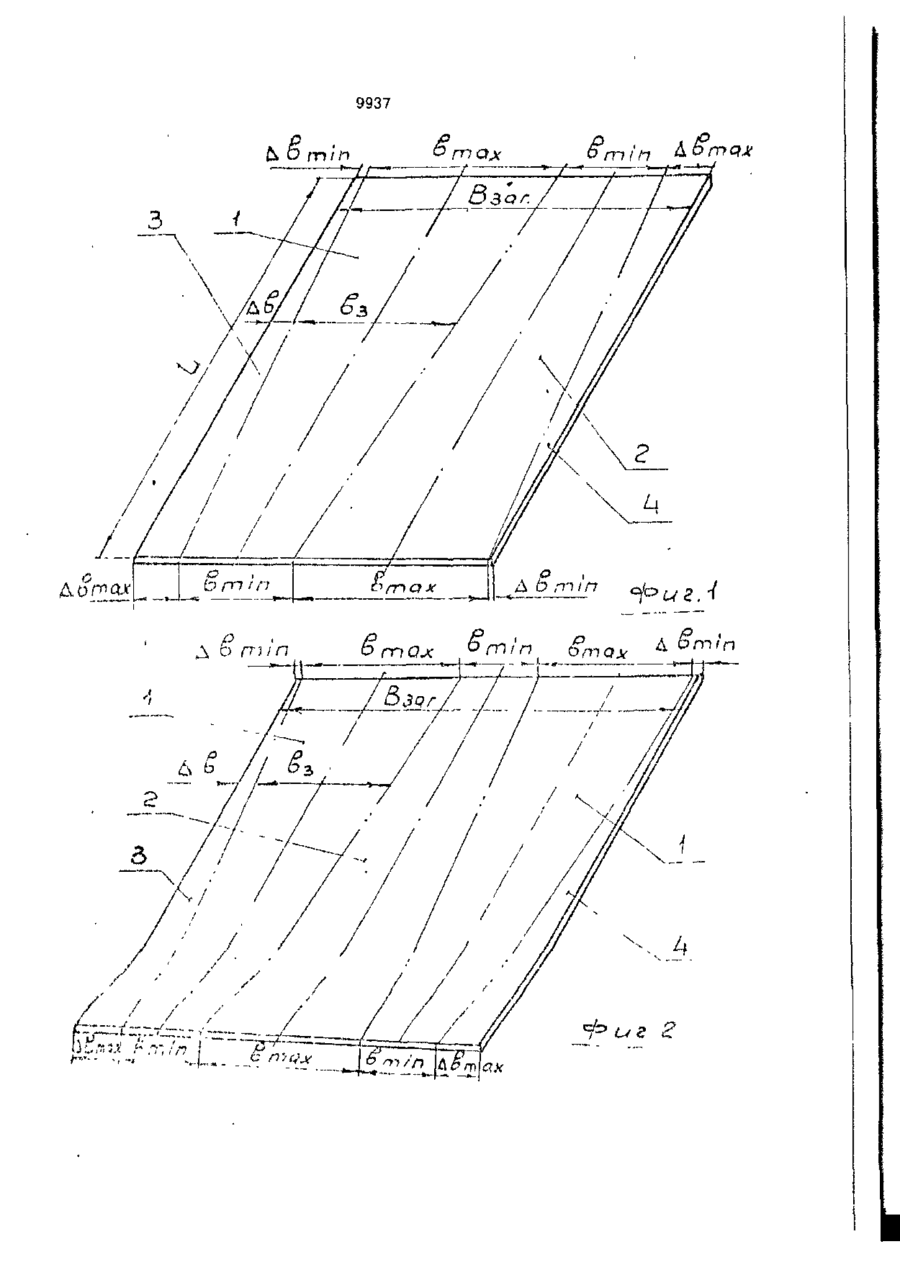

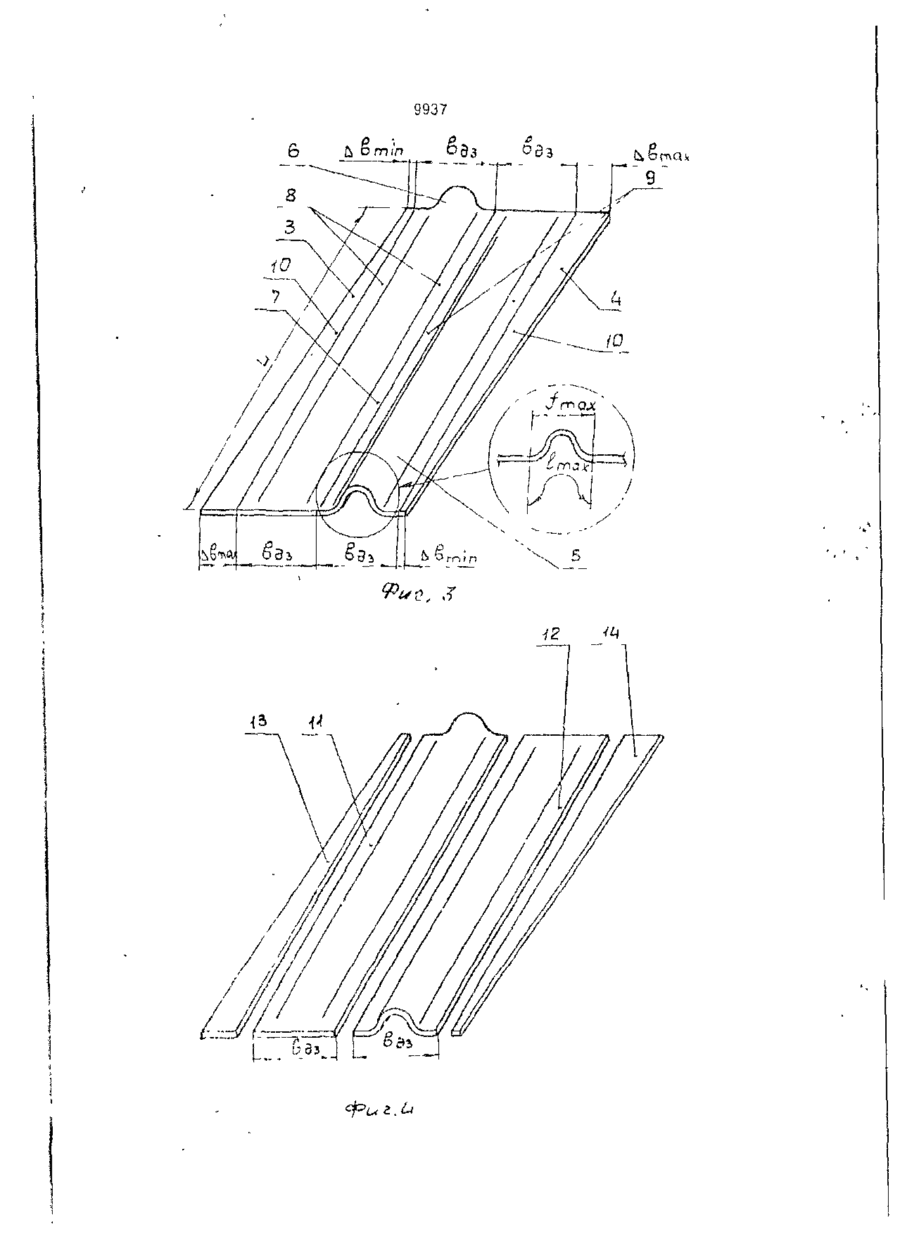

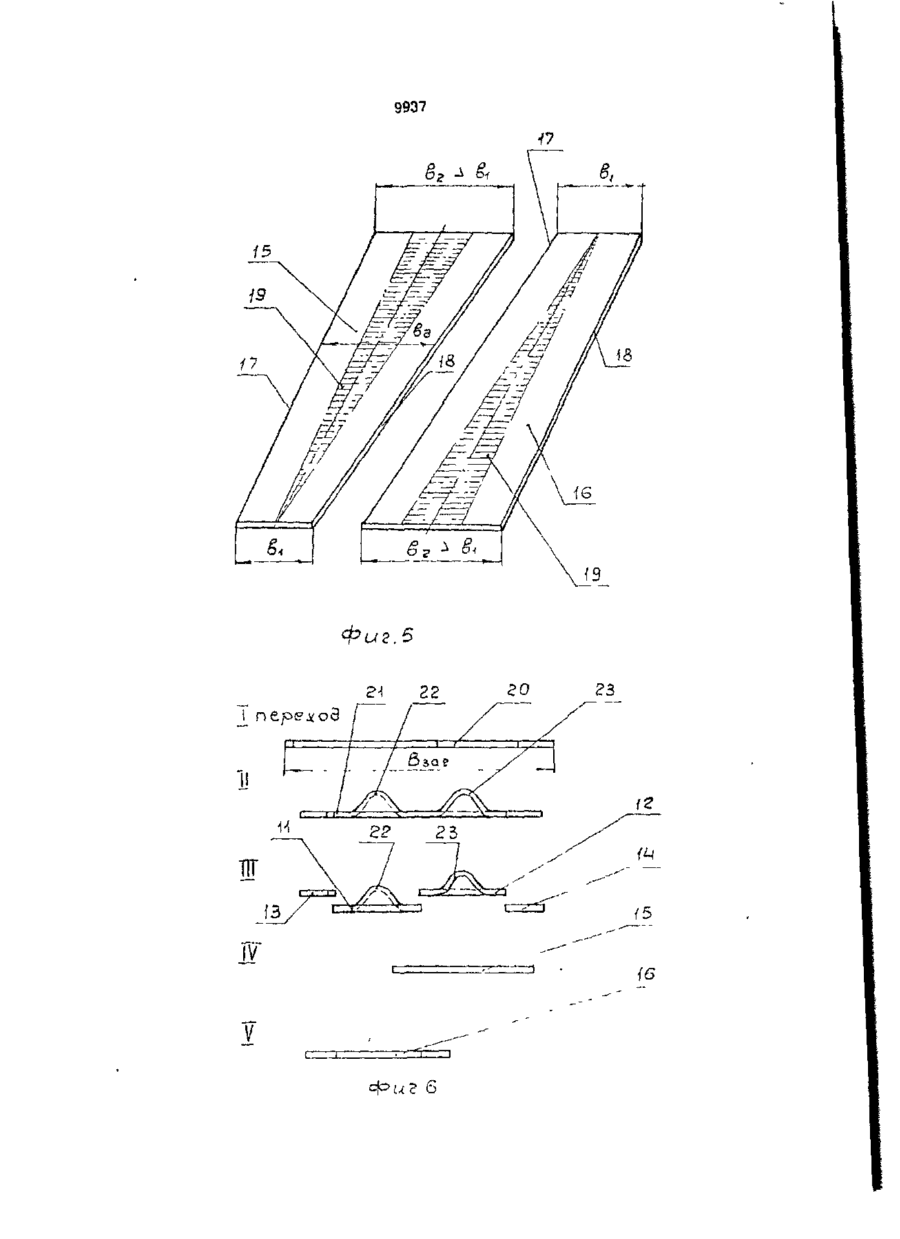

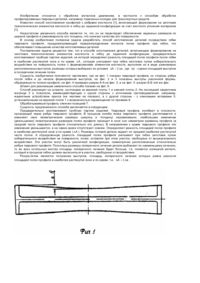

1. Способ изготовления деталей с непараллельными кромками, включающий размещение на заготовке постоянной ширины по меньшей мере двух участков с переменной по длине шириной для будущих деталей параллельно между собой, формовку нэ каждом из упомянутых участков гофров с переменной по длине шириной развертки поперечного сечения с обеспечением постоянства ширины упомянутых участков для каждой из будущих деталей, продольное разделение заготовок одновременно с обрезкой периферийных участков и переформовку гофров в плоскость с получением деталей с непараллельными кромками, о тп и ч а ю щ и й с я тем, что формовку двух соседних гофров ведут с увеличением ширины развертки для одного гофра и с уменьшением ширины развертки для другого гофра. 2. Способ по п. 1 , о т л и ч а ю щ и й с я тем, что граничные линии смежных будущих деталей по длине совмещают на заготовке, а ширину заготовки определяют по зависимости; В3аг £ bmax + 0,5(bmax + bminXn-1), где Взаг - ширина заготовки; Ьтэи и bmin - максимальная и минимальная ширина развертки детали соответс гвенно; п - количество размещаемых в заготовке по ширине деталей. Сл) О Изобретение относится к обработ ке металлов давлением и предназначено для использования при порезке листового материала на полосы с переменной по длине шириной и изготовлении деталей с непараллельными кромками, в том числе с изменяющейся подлине шириной развертки поперечного сечения. Известен способ М.Е.Докторова изготовления деталей с изменяющейся по длине шириной развертки поперечного сечения [1]. При изготовлении деталей по указанному способу предусмат ривается формовка на плоской заготовке с постоянной по длине шириной гофров с изменяющейся по длине шириной развертки поперечного сечения, обрезку периферийных участков промежуточной заготовки перед переформовкой гофра в плоскость с получением промежуточной заготовки постоянной ширины и формообразование детали заданной формы и размеров. При этом с целью снижения трудоемкости изготовления деталей и уве личения производительности, из одной заготовки выполняют, по меньшей мере, две детали и технологическую перемычку, при этом участки с переменной по длине шириной для будущих деталей размещают на заготовке параллельно между собой, а участок 9937 технологической перемычки с переменной по длине шириной размещают на заготовке между ними, гофры с изменяющимися по длине шириной формуют на каждом из упомянутых участков, обеспечивая параллель- 5 ность граничных линий участков будущих деталей, одновременно с обрезкой и удалением периферийных участков осуществляют продольное разделение заготовок и удаление перемычки, а детали заданной 10 формы и размеров формуют из полученных заготовок. По рассматриваемому прототипу предусматривается также в ряде случаев изготовление деталей из заготовки, ширина 15 которой соответствует в поперечных сечениях, по крайней мере, сумме максимальных ширин участков заготовки с переменной по длине шириной развертки для двух деталей и ширине участка заготов- 20 ки для технологической перемычки между ними. К существенным недостаткам прототипа можно отнести повышенную трудоемкость изготовления деталей с 25 непараллельными кромками и низкую производительность, обусловленную необходимостью дополнительного изготовления между деталями перемычки с переменной по длине шириной и ее удалением в потоке 30 профилирования из стана. При этом имеет место повышенный расход металла из-за отхода перемычки в обрезь. Целью изобретения является увеличение производительности и уменьшение от- 35 ходов за счет изготовления смежных деталей повернутыми в плоскости заготовки на угол 180° относительно друг друга. Для достижения указанной цели в способе М.Е.Докторова изготовления деталей 40 с непараллельными кромками, по которому на заготовке постоянной ширины размещают по меньшей мере два участка с переменной по длине шириной для будущих деталей параллельно между собой, производят фор- 45 мовку на каждом из упомянутых участков гофров с переменной по длине шириной развертки поперечного сечения с обеспечением постоянства ширины упомянутых участков для каждой из будущих деталей, 50 продольное разделение заготовок одновременно с обрезкой периферийных участков и переформовку гофров в плоскость с получением деталей с непараллельными кромками, формовку гофров на двух соседних 55 участках заготовки для будущих деталей ведут с увеличением ширины развертки гофров одного участка и с уменьшением ширины развертки гофров другого участка. При изготовлении деталей по заявляемому способу целесообразно граничные линии смежных будущих деталей по длине совмещать на заготовке, а ширину заготовки определять по зависимости: Взаг >Ьглвх+0,5(bmax + bminXn*1). (1) где Взаг - ширина заготовки; bmax и bmin * максимальная и минимальная ширина развертки детали соответственно; п - количество размещаемых в заготовке по ширине деталей. Изготовление из одной заготовки по крайней мере двух будущих деталей повернутыми в ее плоскости на угол 180° друг относительно друга и увеличение при этом ширины развертки гофров по длине на смежных участках заготовки для будущих деталей в противоположных направлениях, позволяет произвести одновременную формовку по крайней мере двух деталей без выполнения перемычки по длине между ними и тем самым снизить трудоемкость изготовлен и я деталей и увеличить производительность. При этом поворот двух будущих деталей в плоскости заготовки на угол 180° друг относительно друга позволяет разместить в заготовке участки для выполнения из них деталей параллельно между собой без перемычек, а затем после выполнения с изменяющейся по длине шириной развертки гофров на участках будущих деталей сохранить эту параллельность, расположить будущие кромки деталей параллельно между собой вдоль заготовки и произвести в дальнейшем разделение заготовки продольной разрезкой по прямым линиям высокопроизводительными способами, например разрезкой дисковыми ножами в потоке профилирования. Следует отметить, что размещение по заявляемому способу в заготовке по крайней мере двух участков для выполнения из них деталей параллельно между собой и без перемычек позволяет в сравнении с прототипом уменьшить металлоотходы в обрезь, так как по заявляемому способу в обрезь попадают только периферийные участки заготовки при формообразовании из нее по крайней мере двух деталей в то время как по прототипу в обрезь попадают предусмотренные для каждой детали периферийные участки заготовки. При этом по заявляемому способу на одну деталь будет приходиться 2/п периферийных участков, идущих в отход, в то время как для прототипа отход определяется суммарной величиной 2/п + П, где П - отход в виде перемычки, приходящийся на одну деталь. В связи с этим при изготовлении дета 9937 лей по заявляемому способу расход металла будет меньшим, чем по прототипу. Увеличение ширины развертки гофров по длине на смежных участках заготовки для будущих деталей в противоположных направлениях позволяет сместить и направить граничные линии между будущими деталями в плоскости заготовки вдоль линии профилирования, сохранив их прямолинейность и обеспечить параллельное размещение будущих деталей в заготовке, отказавшись от перемычек между ними и произвести в дальнейшем разделение участков заготовки продольной разрезкой по упомянутым граничным линиям высокопроизводительным безотходным способом; например дисковыми ножами в потоке профилирования. С целью уменьшения металлоотходов при изготовлении деталей за счет уменьшения припуска по длине, в заготовке будущие детали совмещают по длине. По заявляемому способу могут быть изготовлены детали как одинаковой так и различной формы, а их изготовление может производиться по технологическим переходам как одновременно так и последовательно. Ширина заготовки B 3a r, из которой изготавливают детали по заявляемому способу может быть постоянной по длине и соответствовать значению, определяемому по формуле (1). При этом соответственно в поперечных сечениях ширины заготовки значению (1), позволяет уменьшить расход заготовки в сравнении с прототипом, для которого ширина заготовки будет соответствовать значению П bmax, на величину 0,5(n-1)x(bmax bmin). Следует отметить, что заявляемый способ может быть применен не только для изготовления плоских деталей с непараллельными кромками, ной для получения гнутых профилей с изменяющейся по длине шириной развертки поперечного сечения, а также и для получения плоских деталей с гофрами постоянной и переменной по длине шириной развертки. Для формообразования гофров с изменяющейся по длине шириной развертки используют универсальные валки, на одном из которых выполняют выступы с переменными размерами по периметру его бочки, на другом впадины, глубина которых соответствует максимальной высоте выступа. Продольную развертку заготовки с выполненными на ней гофрами производят в одной из рабочих клетей стана с помощью дисковых ножей, установленных на валах. 5 10 15 20 25 30 35 40 45 50 55 Для переформовки гофра в плоский участок при доформовке детали могут быть применены валки с цилиндрическими участками В дальнейшем изобретение поясняется описанием конкретных, но не ограничивающих настоящее изобретение вариантов оыполнения и прилагаемыми чертежами, на которых изображено: На фиг. 1 - Заготовка для изготовления деталей с переменной по длине шириной развертки поперечного сечения, штриховыми линиями обозначены контуры участков заготовки для детали. На фиг. 2 - Вариант заготовки для изготовления трех деталей. На фиг. 3 - Вариант промежуточной заготовки после формообразования гофров с переменой по длине разверткой на участках, предназначенных для деталей. На фиг. 4 - Отдельные участки заготовки для деталей и для обрези после продольного разделения промежуточной заготовки. На фиг. 5 - Детали с непараллельными кромками, штриховыми линиями выделен "излишек" металла, закладываемый в гофр. На фиг. 6 - Схема технологических переходов, применяемая для формообразования деталей с непараллельными кромками. На фиг. 7 - Вариант калибра валков для формообразования гофров на участках заготовки для деталей. На фиг. 8 - Разрез по "А-А" валков на фиг. 7. По заявляемому способу в процессе изготовления деталей с непараллельными кромками целесообразно применять заготовку ПОСТОЯННОЙ ПО ДЛИИЄ L ШИРИНОЙ Взаг (фиг. 1) для выполнения одновременно по крайней мере двух деталей. Целесообразность использования заготовки постоянной ширины, а не переменной (без краевых участков идущих в отход), подтверждается возможностью ее получения из рулонной заготовки сравнительно простым и высокопроизводительным способом - продольной разрезкой дисковыми ножами на агрегате продольного роспуска. Для получения фигурной заготовки без краевых участков, идущих в отходы (обрезь) н е о б х о д и м о применение дополнительно малопроизводительных трудоемких технологических операций, в том числе раскроя и продольной резки. Кроме того, изготовление деталей из такой заготовки затруднено из-за отсутствия базовых участков на заготовке для ее центрирования в валках и в стане при формообразовании деталей. При этом участки 1 и 2 с переменной по длине L шириной Ьз (от bmax ДО bmin) для выполнения из них 7 деталей размещают в заготовке параллельно между собой, а участки 3 и 4 заготовки яоляются будущими отходами и в дальнейшем отделяются ог заготовки продольной резкой, например дисковыми ножами, и удаляются в виде обрези, имеющей переменную подлине ширину Д Ь, изменяющуюся от ДЬгпіпДоА Ьтах Следует отметить, что заготовку постоянной ширины соответствующих размеров можно применить для изготовления трех {фиг. 2) и большего количества деталей. При этом заготовка содержит участки 1 и 2 для выполнения деталей, каждый из которых поэермут относительно смежных в ее плоскости на угол 180° друг относительно друга, и двух краевых участков 3 и 4. Перемычки между будущими деталями в заготовке предусматривать не целесообразно из-за повышенного расхода металла заготовки и усложнения процесса продольной порезки. В процессе изготовления нескольких деталей из одной заготовки на участках 1 и 2 (фиг. 1 и фиг. 2) для будущих деталей формообразуют вдоль заготовки гофры 5 и 6 (фиг. 3) с изменяющейся по длине шириной развертки поперечного сечения, обеспечивая постоянство ширины Ьдз упомянутых участков для каждой детали промежуточной заготовки. При этом ширину развертки гофров 5 и 6 по длине L на смежных участках заготовки для будущих деталей увеличивают п противоположных направлениях. Тогда граничная линия 7 между участками 8 и 9 заготовки для выполнения из них деталей, а также граничные линии 10 между упомянутыми участками 8 и 9 и периферийными участками 3 и 4 заготовки становятся прямыми и параллельными между собой, а это и позволяет в одном технологическом потоке с формообразованием деталей после формовки гофров, высокопроизводительным способом без отходов на технологические перемычки между деталями произвести раз деление заготовки по упомянутым граничным прямым 7 и 10, например дисковыми ножами, установленными в рабочих клетях профилегибочного стана. Гофры 5 и 6 с переменной по длине шириной развертки поперечного сечения могут быть выполнены как переменной так и постоянной ширины по длине путем как одновременного их формообразования на заготовке в одном технологическом переходе при профилировании в валках стана, так и путем поочередного их формообразования в ряде технологических переходов. Максимальною ширину Ітзх развертки гофра располагают со стороны максималь 9937 8 ной ширины bmax развертки детали, ширину Imln СО СТОрОНЫ МИНИМЭЛЬНОЙ ШИрИНЫ ЬіпІП 5 10 15 20 25 30 35 40 45 50 55 развертки детали Разность между наибольшей шириной Imax развертки гофра и максимальной длиной f m a x хорды (шириной гофра) выдерживают равной разности между наибольшей шириной bmax развертки детали И Меньшей ШИРИНОЙ b m in рЭЗОерТКИ детали, т.е. Imax " fmax ~ Ьщах ~ Dmln (2) Размеры заготовки для изготовления деталей по заявляемому способу определяют из условия их размещения как по длине так и по ширине с минимальными отходами. В этом случае целесообразно будущие детали в заготовке по длине совмещать, а ширину заготовки определять по зависимости (1). При этом следует иметь в виду, что при Взаг = Ьтах + 0,5(bmax + Ьтіп)х(п-1) МЄТЗЛЛ00Тходы в обрезь минимальны и составляют по объему Vorx = (Ьтах - bmln) S L, где S и L - толщина и длина заготовки. При Взаг > Ьтах + 0,5(bm?x H Dmin) (п-1) металлотходы увеличиваются и составляют VOTX = [(Ьтах - bmin) + 2 A b m { n ] ' S ' L Следует отметить, что в отдельных случаях, при недостаточной ширине заготовки, получение деталей по заявляемому способу может быть произведено с увеличенными металлоотходами путем продольного смещения будущих деталей друг относительно друга в заготовке. После достижения постоянства ширины Ьдэ по длине участков для будущих деталей производят продольную разрезку промежуточной заготовки в результате чего получают отдельные заготовки 11 и 12 (фиг. 4) постоянной ширины для деталей и отходы 13 \А 14 в виде обрези Затем обрезь удаляют, а из полученных отдельных промежуточных заготовок постоянной ширины формообразуют детали 15 и 16 (фиг. 5) с непараллельными кромками 17 и 18. При этом увеличивают ширину детали за счет выпрямления гофра и перемещения "излишка" 19 металла в стенку детали, обеспечивая увеличение ширины с т е н к и от значения Ьдз до Ьд. в том числе до bi и Ьг на концевых участках детали в соответствии с изменением по длине детали величины разности между шириной развертки гофра и длиной хорды, на которую он опирается, т е. "излишка" металла. На фиг. 6 приведен вариант последовательности технологических переходов при формообразовании деталей с непараллельными кромками по заявляемому способу в валках профилегибочного стана. При этом заготовка 20 постоянной ширины В з а г по 9937 еле I перехода (из задающей клети) подается в последующие. Во If переходе производит неравномерное подлине изменение (уменьшение) ширины участков заготовки 21 за счет формообразования гофров 22 и 23 с 5 изменяющейся по длине шириной развертки их поперечного сечения. В III технологическом переходе производят продольную разрезку заготовки и удаление периферийных участков 13 и 14 в отход, Из полученных 10 отдельных промежуточных заготовок 11 и 12 с вышеупомянутыми гофрами 22 и 23 в (V и V технологических переходах формообразуют детали 15 и 16 с непараллельными кромками путем выпрямления гофра и получения 15 за счет этого стенки переменной по длине ширины. При этом для формообразования на заготовке 21 гофров 22 и 23 на одном из спаренных по калибру валков - нижнем 24 (фиг. 7 и фиг. 8) выполнены выступы 25 с 20 изменяющейся по окружности валка высотой, а на втором валке - верхнем 26 выполнены ответные выступам кольцевые впадины 27. Следует отметить, что из одной заготов- 25 ки независимо от количества изготавливаемых деталей, в отход переходит два периферийных участка, что указывает на целесообразность одновременного изготовления из одной заготовки большего 30 количества деталей. Заявляемый способ может быть реализован с помощью обычного профилегибочного стана, в первых клетях которого формуются гофры с переменной по длине 35 шириной развертки и увеличением упомянутых ширин на смежных участках в противоположных направлениях, а в последующих клетях стана на рабочих валках установлены дисковые ножи для продольного роспуска 40 заготовки на отдельные заготовки и удаления периферийных участков в отход, а также валки для выпрямления гофров на отдель 10 ных заготовках и формообразования при этом деталей с непараллельными кромками Согласно данным проведенных расчетов и экспериментальной проверки заявляемое изобретение в сравнении с прототипом обладает следующими преимуществами: а) увеличивается производительность оборудования так как становится возможным по заявляемому способу изготавливать по крайней мере две детали без перемычки в заготовке между ними, в то время как по базовому- производительность оборудования снижается из-за необходимости формообразования перемычки и ее удаления в потоке профилирования; б) снижается расход заготовки, так как при изготовлении по крайней мере двух деталей по заявляемому способу предусматривается отход в виде двух периферийных участков заготовки, идущих в обрезь, а то время как по базовому варианту предусматривается такой же отход в виде двух периферийных участков, и дополнительно отход в виде перемычек между будущими деталями в заготовке. С увеличением количества одновременно изготавливаемых деталей из одной заготовки производительность их изготовления возрастает, металлоотходы и трудоемкость изготовления деталей снижаются. Заявляемое техническое решение не оказывает отрицательного влияния на окружающую среду. Заявляемый способ изготовления деталей с непараллельными кромками представляет значительный интерес для народного хозяйства, так как позволяет повысить производительность и уменьшить металлоотходы при производстве упомянутых деталей 9937 г.. Li 9937 Фи?.5 z і. Фиг б 9937 Упорядник Замовлення 4559 Техред М.Моргентал Коректор Л. Ліврінц Тираж Підписне Державне патентне відомство України, 254655, ГСП, Київ-53, Львівська пл., 8 Відкрите акціонерне товариство "Патент", м. Ужгород, вул.ГагарІна. 101

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of doktorov of manufacturing of components with nonparallel edges

Автори англійськоюDoktorov Mark Yukhymovych

Назва патенту російськоюСпособ м.ю. докторова изготовления деталей с непараллельными кромками

Автори російськоюДокторов Марк Ефимович

МПК / Мітки

МПК: B21D 5/06

Мітки: непаралельними, м.ю, докторова, спосіб, виготовлення, деталей, крайками

Код посилання

<a href="https://ua.patents.su/10-9937-sposib-myu-doktorova-vigotovlennya-detalejj-z-neparalelnimi-krajjkami.html" target="_blank" rel="follow" title="База патентів України">Спосіб м.ю. докторова виготовлення деталей з непаралельними крайками</a>

Попередній патент: Спосіб вирощування крупномірної деревини сосни

Наступний патент: Ріжуча пластина жеребного

Випадковий патент: Валок і пружина для нього