Спосіб виготовлення деталей

Номер патенту: 3032

Опубліковано: 26.12.1994

Автори: Цветков Арнольд Васильович, Сізьов Анатолій Миколаєвич, Старков Миколай Володимирович

Формула / Реферат

Способ изготовления деталей путем гибки, вытяжки с торцевым подпором и распрямления изогнутого участка с калибровкой, отличающийся тем, что гибку осуществляют на 180°, вытяжку производят давлением жидкости, а торцевой подпор прикладывают а зоне изгиба.

Текст

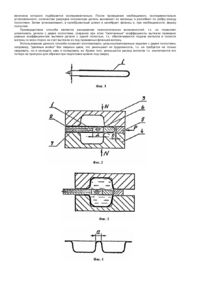

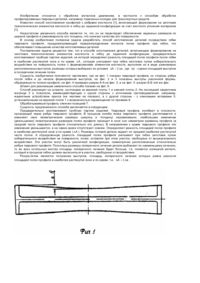

Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении и при производстве товаров народного потребления, в частности при изготовлении кухонных моек (раковин) с двумя чашами. Известен способ изготовления деталей, имеющих две полости, заключающийся в вытяжке детали из листовой заготовки в матрицу, имеющую две полости, воздействуя на заготовку твердым пуансоном или жидкостью [1]. Этот способ имеет ограниченные технологические возможности по относительной глубине формуемых полостей, т.к. при вытяжке нет поступления материала заготовки в матрицу со стороны ребра, разделяющего полости матрицы, что приводит к ужесточению угловых коэффициентов вытяжки, повышенным деформациям по толщине и разрыву заготовки. Прототипом предлагаемого способа является способ изготовления полых деталей путем гибки, вытяжки с торцевым подпором и распрямления изогнутого участка с калибровкой [2]. Этот способ позволяет увеличить относительную глубину вытягиваемых полостей по сравнению со способом-аналогом. Вместе с тем, этот способ также имеет ограниченные технологические возможности, т.к. он не позволяет штамповать детали с двумя полостями относительной большой глубины. Этот способ может быть использован при изготовлении штампосварного варианта конструкции, когда обе полости вытягиваются из отдельных заготовок, припуск обрезается и две детали свариваются по ребру встык, что отрицательно сказывается на технологические детали по сравнению с цельно-штампованным вариантом. В основу изобретения поставлена задача усовершенствования технологии изготовления деталей, путем обеспечения изготовления двухполостных изделий, что позволит расширить технологические возможности способа. Поставленная задача решается тем, что в способе изготовления деталей путем гибки, вытяжки с торцевым подпором и распрямления изогнутого участка с калибровкой, согласно изобретению, гибку осуществляют на 180°, вытяжку производят давлением жидкости, а торцевой подпор прикладывают в зоне изгиба. Заявляемый способ отличается тем, что деформируют одну заготовку, предварительно согнув ее на 180° с последующим после вытяжки распрямлением зоны изгиба и калибровкой детали, при этом вытяжку осуществляют с торцевым подпором фланца прикладываемым усилием со стороны согнутого участка. Это позволяет штамповать детали с двумя полостями, сохраняя при этом "смягченные" коэффициенты вытяжки, примерно равные коэффициентам вытяжки детали с одной полостью, т.к. обеспечивается подача металла в полости матриц со всех сторон за счет вытяжки из под прижимных фланцев матриц, что расширяет технологические возможности способа. На чертеже изображена последовательность осуществления способа. На фиг. 1 изображена согнутая заготовка с зазором между внутренними поверхностями. На фиг. 2 изображено исходное положение заготовки 1 с установленной плитой-прижимом 2 зажатой матрицами 3 и 4 и со складкодержателем 5, жестко связанным с плитой-прижимом 2. Жесткая связь обеспечивает зазор "в" между складкодержателем и заготовкой, равный 1020 % толщины заготовки. На фигуре изображен вариант для деформирования электрогидроимпульсным способом. В плите-прижиме 2 выполнено отверстие "Д", которое играет роль разрядной камеры, в которую введен электрод 6. Вода в разрядную камеру подается через отверстие 7. На фиг. 3 изображено положение плиты-прижима и форма детали в конце деформирования. На фиг. 4 изображена деталь после распрямления зоны изгиба и калибровки формы. Способ осуществляют следующим образом. Плоскую заготовку 1, размеры которой соответствуют размерам для штамповки с двумя полостями, приблизительно в два раза большей по длине, чем заготовка для штамповки детали с одной полостью, изгибают по средине длины на 180°, оставляя зазор между поверхностями "h" (см. фиг. 1) примерно равной ширине ребра "а" (см. фиг. 4) между полостями готовой детали. Затем в зазор устанавливают плиту-прижим 2, к плите-прижиму крепят складкодержатель 5 и полученный пакет зажимают между двумя матрицами 3 и 4, фиг. 2, с возможностью перемещения, например, с усилием, равным усилию прижима фланца заготовки при вытяжке, жестко ограничивая при этом возможное "раскрытие" оснастки, раздвижение матриц, в пределах 0,2 толщины заготовки. Затем, в полость плиты-прижима через отверстие подают жидкость, создавая в ней давление, достаточное для деформирования заготовки. Давление может создаваться с помощью импульсных методов, например, с помощью электрогидравлического эффекта или статическим методом, подавая жидкость от насоса. При деформировании гидростатикой, для исключения утечек жидкости между поверхностями плиты-прижима и заготовки, в конструкции плиты делают канавки для уплотнительных элементов в виде резиновых или полиуретановых шнуров. С созданием давления заготовка деформируется, вытягиваясь из под прижимного фланца матрицы в ее полость. При этом, вытягиваясь из под фланка со стороны изогнутой части, заготовка тянет плиту-прижим и перемещает ее, преодолевая трение между плитой-прижимом и участками заготовки, движущимися во встречном и перпендикулярном направлении. Заготовка, вытягиваясь из под прижимного фланца матрицы, движется со стороны радиуса сгиба вместе с плитой-прижимом, с противоположной стороны - навстречу движению плиты-прижима, а с перпендикулярных сторон - перпендикулярно направлению движения плитыприжима. Приложенное в процессе деформирования усилие Р к складкодержателю снижает тянущую нагрузку и, тем самым, снижает требуемое давление для деформирования и утонения, и дополнительно увеличивает технологические возможности. После окончания деформирования в две матрицы полученную деталь вынимают из оснастки, выпрямляют зону изгиба, выравнивая таким образом фланец, а затем калибруют форму детали в специальной оснастке для калибровки. Пример осуществления способа. Для изготовления "двойной мойки" с размерами полостей в плане 300 х 400 мм, глубиной 150 мм, с шириной ребра между чашами 32 мм и шириной фланца 90 мм берут заготовку шириной 720 мм и длиной 1200 мм. Заготовку сгибают по середине длины радиусом 16 мм. В согнутую заготовку устанавливают плиту-прижим, на плите-прижиме закрепляют складкодержатель, зажимают заготовку с плитой-прижимом и складкодержателем между двумя матрицами усилием порядка 200 тонн. В полость, образованную отверстием в плите-прижиме подают воду и между электродами, введенными в это отверстие, осуществляют серию разрядов, создавая, тем самым, деформирующее давление с помощью электрогидравлического эффекта. При этом на складкодержатель прикладывают усилие порядка 5-20 т, величина которого подбирается экспериментально. После проведения необходимого, экспериментально установленного, количества разрядов полученную деталь вынимают из матрицы и разгибают по ребру между полостями. Затем устанавливают, в калибровочный штамп и калибруют фланец и, при необходимости, форму полостей. Преимуществом способа является расширение технологических возможностей, т.к. он позволяет штамповать детали с двумя полостями, сохраняя при этом "смягченные" коэффициенты вытяжки примерно равные коэффициентам вытяжки детали с одной полостью, т.к. обеспечивается подача металла в полости матриц со всех сторон за счет вытяжки из под прижимных фланцев матриц. Использование данного способа позволит изготавливать цельноштампованные изделия с двумя полостями, например, "двойные мойки" без сварных швов, что уменьшает их трудоемкость, т.к. не требуется не только сваривать, но и зачищать швы и полировать их. Кроме того, уменьшится расход металла т.к. исключаются его потери на припуски для обрезки при подготовке кромок под сварку.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of manufacturing the components

Автори англійськоюSiziov Anatolii Mykolaievych, Tsvetkov Arnold Vasyliovych, Starkov Mykolai Volodymyrovych

Назва патенту російськоюСпособ изготовления деталей

Автори російськоюСизев Анатолий Николаевич, Цветков Арнольд Васильевич, Старков Николай Владимирович

МПК / Мітки

МПК: B21D 22/12

Мітки: деталей, виготовлення, спосіб

Код посилання

<a href="https://ua.patents.su/2-3032-sposib-vigotovlennya-detalejj.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення деталей</a>

Попередній патент: Пристрій для охолодження напівпровідникових приладів

Наступний патент: Багатоканальний перетворювач напруги

Випадковий патент: Спосіб прогнозування результативності охолодження сперми жеребців за імуногенетичними показниками