Корозійностійка сталь для застосування в морських умовах

Формула / Реферат

1. Сталь для застосування у морських умовах, що містить, в мас. %:

вуглець

0,05-0,20

кремній

0,15-0,55

марганець

0,60-1,60

хром

0,75-1,50

алюміній

0,40-0,80

ніобій та/або ванадій

0,01≤[Nb]+[V]≤0,60

сірку

до 0,045 та

фосфор

до 0,045.

2. Сталь за п. 1, де вміст вуглецю становить від 0,06 до 0,10 мас. %.

3. Сталь за будь-яким з пп. 1 або 2, де вміст кремнію становить від 0,16 до 0,45 мас. %.

4. Сталь за будь-яким з пп. 1, 2 або 3, де вміст марганцю становить від 0,70 до 1,20 мас. %.

5. Сталь за будь-яким з попередніх пунктів, де вміст хрому становить від 0,80 до 1,20 мас. %.

6. Сталь за будь-яким з попередніх пунктів, де вміст алюмінію становить від 0,40 до 0,70 мас. %.

7. Сталь за будь-яким з попередніх пунктів, де вміст ніобію та/або ванадію визначено як: 0,01≤[Nb]+[V]≤0,20 мас. %.

8. Сталь за будь-яким з попередніх пунктів, де вміст сірки становить не більше ніж 0,008 мас. %; і вміст фосфору становить не більше ніж 0,020 мас. %.

9. Сталь за будь-яким з попередніх пунктів, що додатково включає до 0,27 мас. % молібдену, переважно до 0,15 мас. %, більш переважно до 0,10 мас. %.

10. Сталь за будь-яким з попередніх пунктів, що додатково включає до 0,05 мас. % титану.

11. Сталь за будь-яким з попередніх пунктів, що включає не більше ніж 0,005 мас. % азоту, переважно не більше ніж 0,004 мас. %.

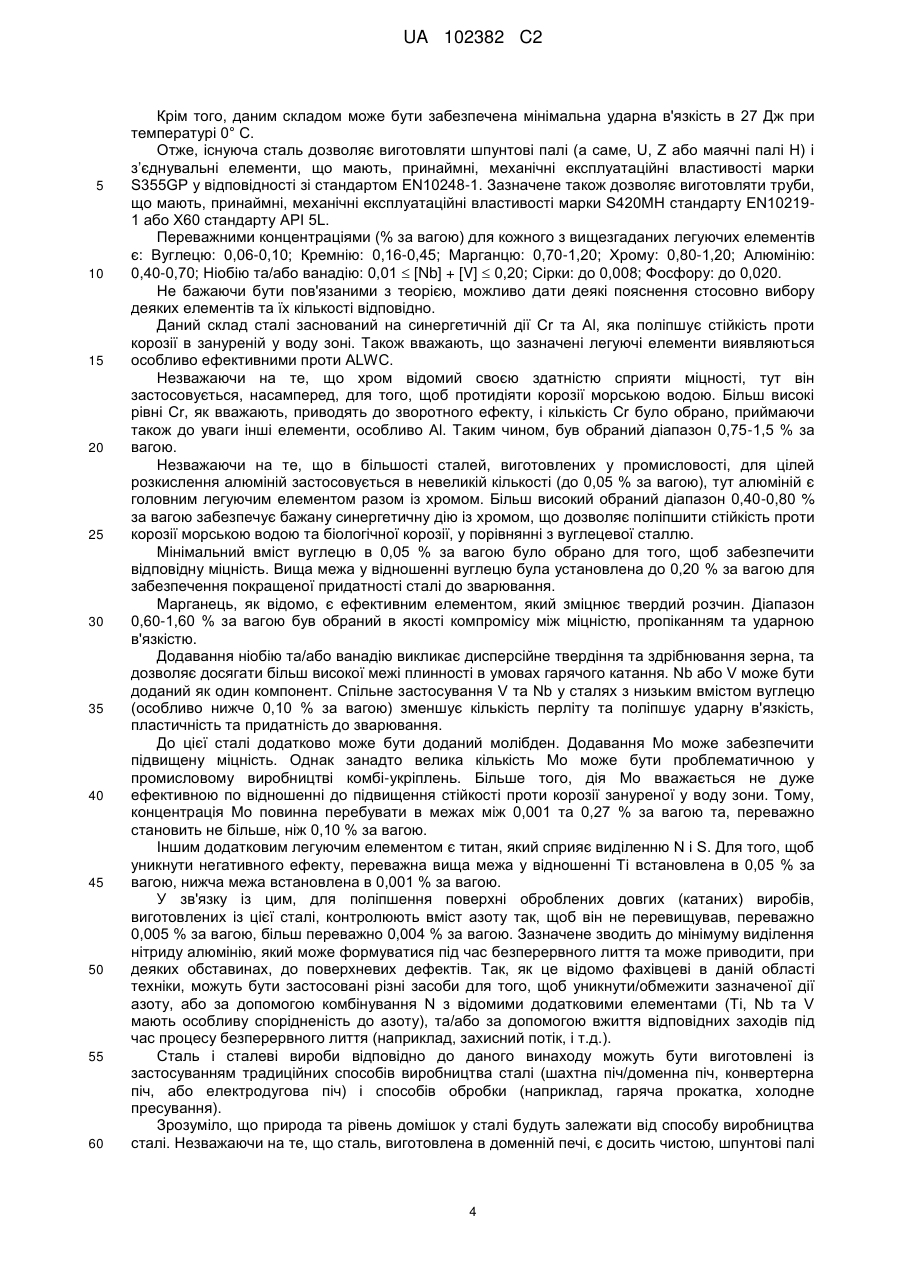

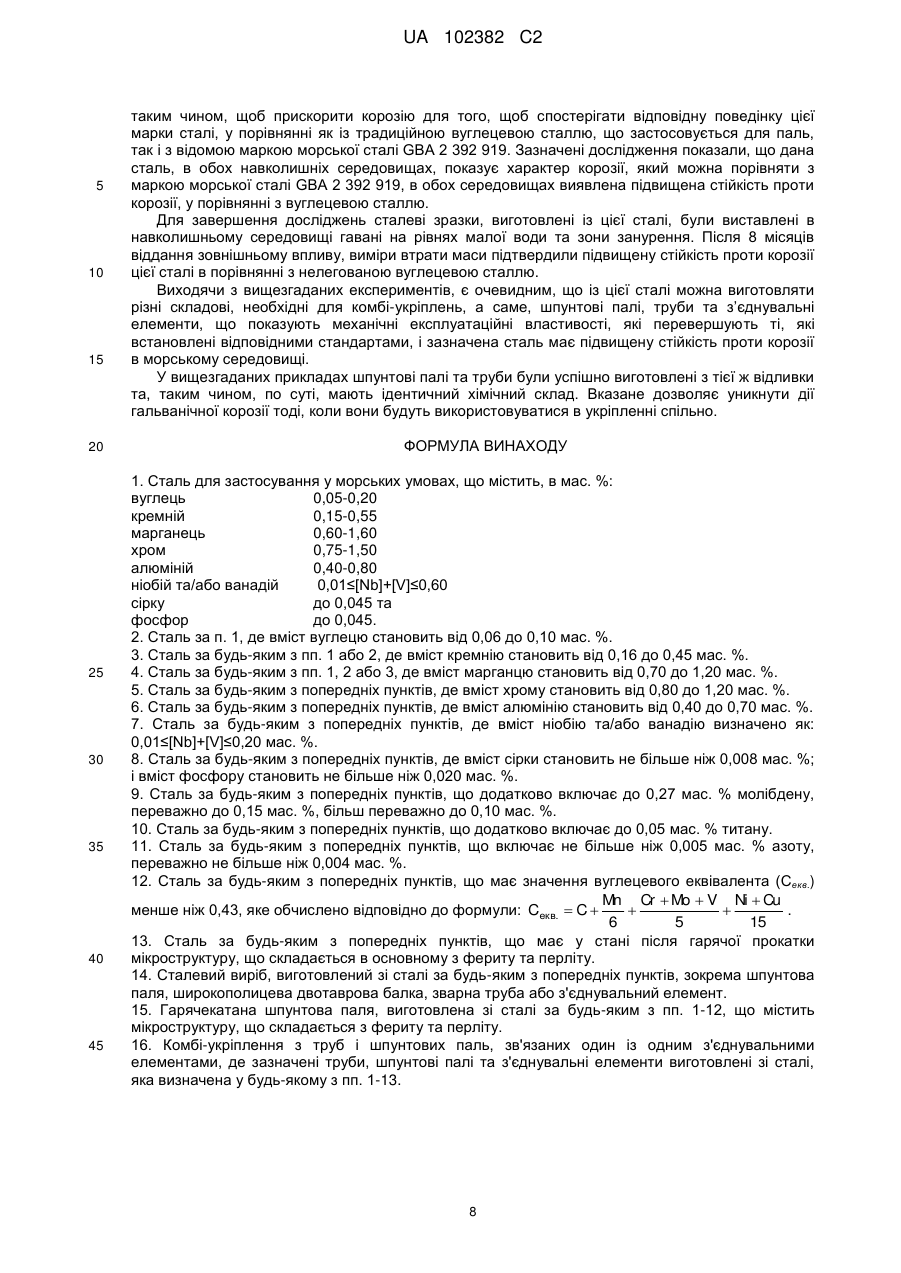

12. Сталь за будь-яким з попередніх пунктів, що має значення вуглецевого еквівалента (Секв.) менше ніж 0,43, яке обчислено відповідно до формули: ![]() .

.

13. Сталь за будь-яким з попередніх пунктів, що має у стані після гарячої прокатки мікроструктуру, що складається в основному з фериту та перліту.

14. Сталевий виріб, виготовлений зі сталі за будь-яким з попередніх пунктів, зокрема шпунтова паля, широкополицева двотаврова балка, зварна труба або з'єднувальний елемент.

15. Гарячекатана шпунтова паля, виготовлена зі сталі за будь-яким з пп. 1-12, що містить мікроструктуру, що складається з фериту та перліту.

16. Комбі-укріплення з труб і шпунтових паль, зв'язаних один із одним з'єднувальними елементами, де зазначені труби, шпунтові палі та з'єднувальні елементи виготовлені зі сталі, яка визначена у будь-якому з пп. 1-13.

Текст

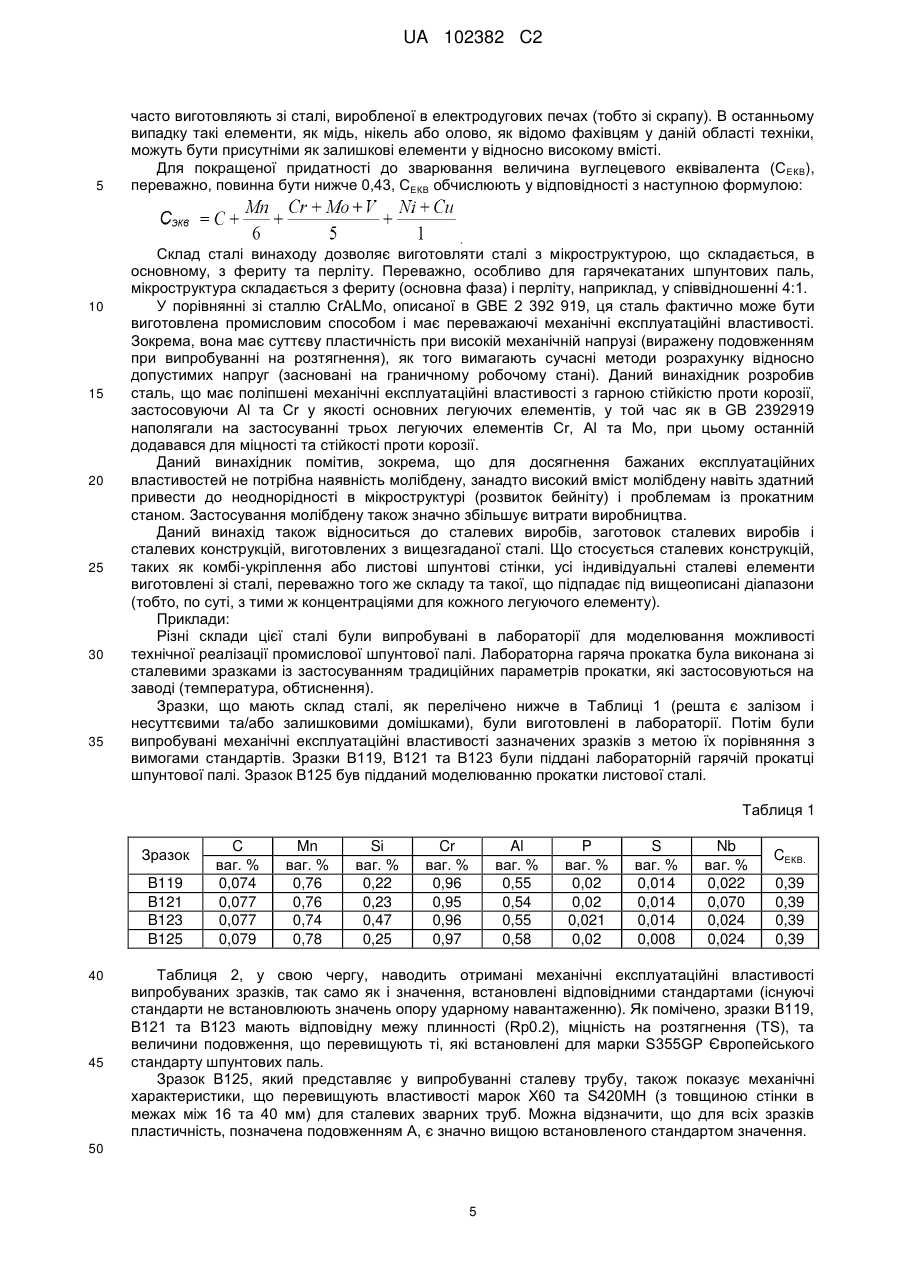

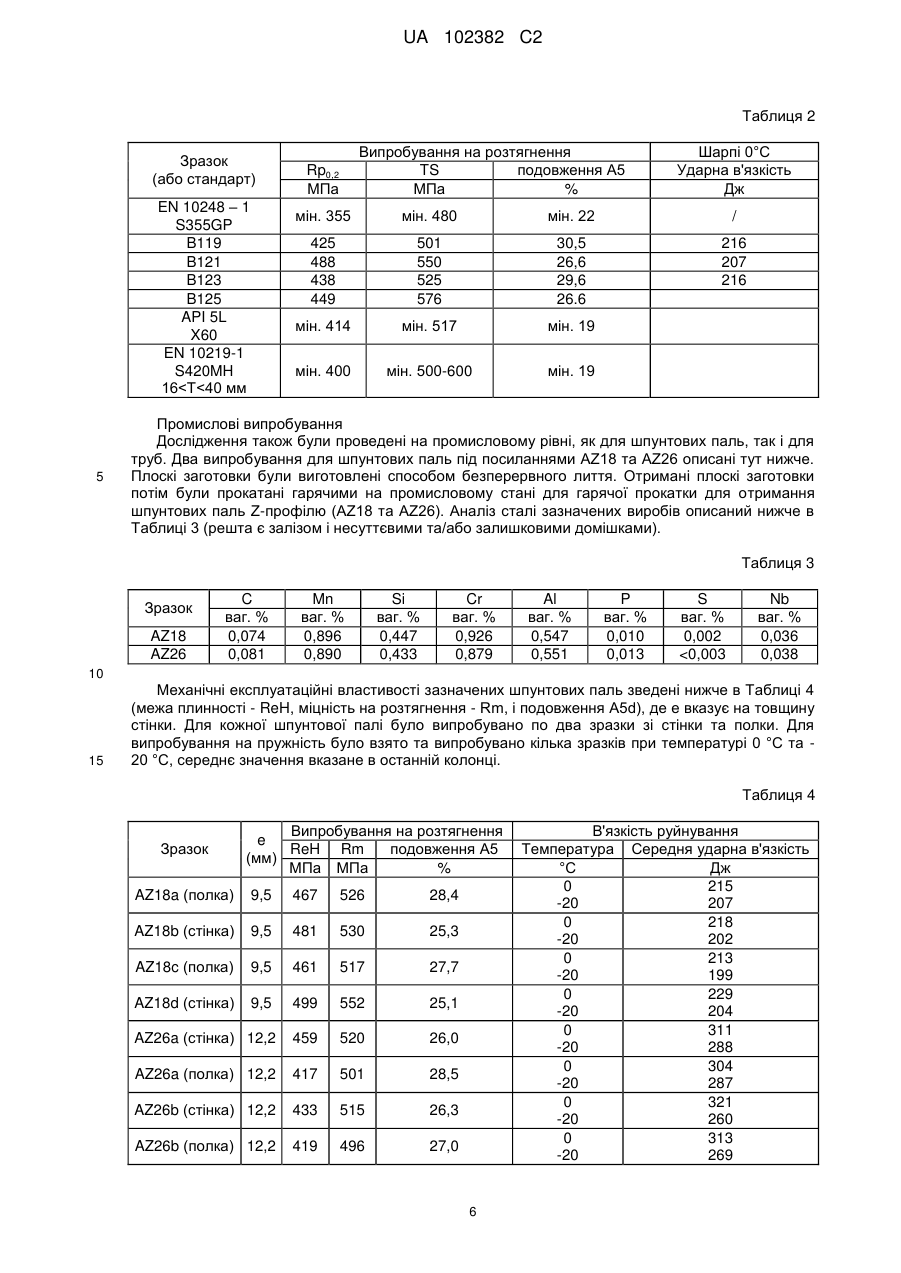

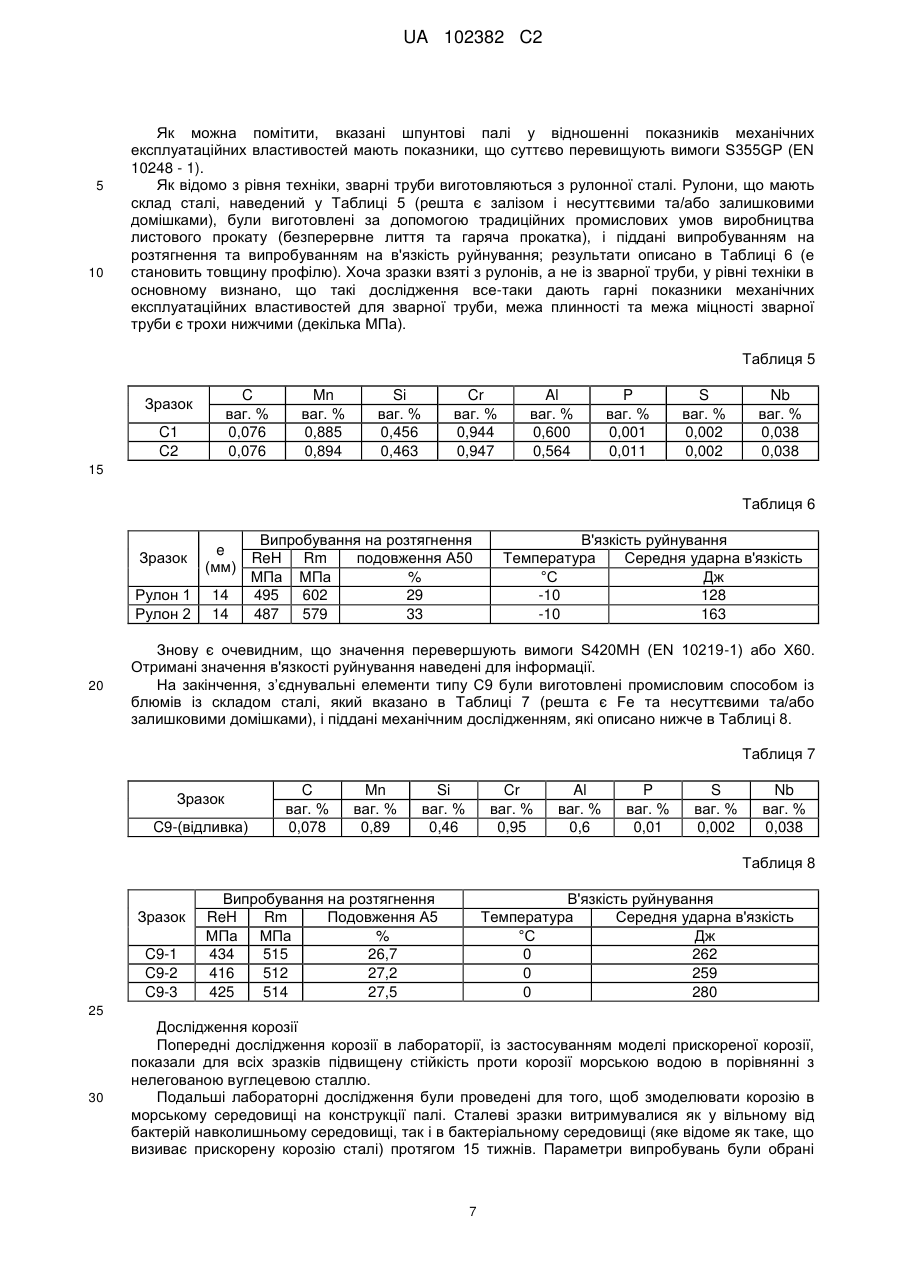

Реферат: Сталь для застосування в морських умовах, яка містить, в мас. %: вуглець: 0,05-0,20; кремній 0,15-0,55; марганець 0,60-1,60; хром 0,75-1,50; алюміній 0,40-0,80; ніобій та/або ванадій 0,01≤[1Mb]+[V]≤0,60; сірку до 0,045; та фосфор до 0,045. UA 102382 C2 (12) UA 102382 C2 UA 102382 C2 5 10 15 20 25 30 35 40 45 50 55 60 ГАЛУЗЬ ТЕХНІКИ, ДО ЯКОЇ НАЛЕЖИТЬ ВИНАХІД Даний винахід в основному відноситься до корозійностійких сталей і виробів з таких сталей. Винахід відноситься зокрема, але не винятково, до корозійностійких сталей для виробів, які застосовуються в морських умовах. Зазначені вироби включають серед іншого шпунтові палі, сваї-стійки, комбіновані укріплення, і т.д., які під час застосування занурені в морську воду. РІВЕНЬ ТЕХНІКИ Сталеві шпунтові палі застосовувалися з початку 20-го сторіччя як у будівництві причалів і гаваней, гребель і молів, для захисту берегів рік, так і для земляних робіт на землі та у воді, і, в основному, для земляних робіт при встановленні опор мостів, підтримуючих укріплень, конструкцій фундаменту, і т.д. Крім традиційних шпунтових стінок, шпунтові палі також можуть застосовуватися в якості шпунтового заповнення між маячними палями для зведення комбінованих укріплень (або "комбі-укріплень"), для конструкцій з високим опором згину, які застосовуються в глибоководних укріпленнях причалу. Маячні палі звичайно є або широкополочними двотавровими балками, або холоднокатаними зварними трубами. Шпунтове заповнення з'єднується з маячними палями за допомогою шпунтових замків (з’єднувальних елементів). Конструкція шпунтової стінки та, у більш загальному значенні, сталевого комбі-укріплення, обумовлюється навантаженнями, що діють при цьому, які включають прикладені сили від ґрунту, води та поверхневі навантаження. Таким чином, механічна міцність структурних елементів, таких як шпунтові палі та труби, є основним параметром. Іншим істотним аспектом, який належить розглядати у конструкції комбі-укріплення, є строк служби. Строк експлуатації конструкцій шпунтових паль, очевидно, буде сильно залежати від екологічних факторів. Ті, хто працює в морському навколишньому середовищі, знають, що корозія є один з найважливіших факторів, який повинен прийматись до уваги при довгостроковій експлуатації конструкцій. Дійсно, хлориди, знайдені в морських середовищах, стимулюють процес корозії і є основною причиною більшості агресивних впливів на сталь. Комбінація вітру та хвиль забезпечує кисень і вологу для того, щоб відбувалась електрохімічна реакція, а тертя може знищити будь-яку захисну антикорозійну плівку. Однак необхідно відзначити, що не всі морські навколишні середовища є небезпечно агресивними по відношенню до сталі, і не всі зони уздовж висоти конструкцій палі зазнають впливу однаковою мірою. Фактично, морська частина шпунтової стінки піддається дії шести "зон" - атмосферної, зони періодичного змочування (атмосферна зона відразу вище вищої точки припливу), припливновідпливної зони, зони малої води, зон занурення та ґрунту. Рівень корозії в кожній із цих зон значно різниться. Досвід показує, що, в основному, сталеві шпунтові палі в прибережних морських середовищах мають найвищі рівні корозії в зонах періодичного змочування (відразу вище середнього рівня повної води) і малої води (відразу нижче середнього рівня малої води), рівні корозії в атмосферній зоні та зоні ґрунту вважаються незначними на зазначених конструкціях паль. Дія корозії в морських середовищах повинна братися до уваги при застосуванні захисної запасної кількості сталі та/або захисних методів (фарбування, протикорозійний катодний захист). Однак захисне фарбування або певне покриття можуть застосовуватись тільки на зонах, що не занурюються. Додавання певних легуючих елементів до вуглецевої сталі також забезпечує поліпшені експлуатаційні якості в деяких навколишніх середовищах. Уже в 1913 році, експериментальні роботи в сталеливарній промисловості показали, що невелика кількість міді збільшує стійкість проти атмосферної корозії вуглецевої сталі. В 1960-х роках, був розроблений так званий сорт "Моряк", який і сьогодні є відомою альтернативою вуглецевої сталі, що застосовується для шпунтових паль у морських середовищах. Стандарт A690 ASTM (Американського товариства по випробуванню матеріалів) дає хімічний склад цієї високоміцної, низьколегованої (ВМНЛ) сталі, яка містить більш високі рівні міді (0,08-0,11 % за вагою), нікелю (0,4-0,5 % за вагою) і фосфору (0,08-0,11 % за вагою), ніж нелеговані вуглецеві конструкційні сталі. Дослідження показали значно поліпшену корозійну стійкість проти корозії морською водою підданих морській воді конструкцій у зоні періодичного змочування в порівнянні з нелегованими вуглецевими конструкційними сталями. Компанія Corus UK, Ltd, також зацікавлена корозією сталі в морському середовищі, подала 12.09.2002 заявку на патент, опубліковану під номером GB 2 392 919, яка відноситься до корозійностійкої сталі CrALMo для виготовлення шпунтових паль для застосування в морських умовах. Розкритий наступний состав сталі (у відсотках від ваги): вуглець 0,05-0,25; кремній до 0,60; марганець 0,80-1,70; хром 0,75-1,50; молібден 0,20- 0,50; алюміній 0,40-0,80; титан до 0,05; 1 UA 102382 C2 5 10 15 20 25 30 35 40 45 50 55 60 фосфор до 0,045; сірка до 0,045; решта становить залізо та несуттєві та/або залишкові домішки. Ціль, що переслідувалась компанією Corus, полягала в тому, щоб забезпечити придатну для зварювання корозійностійку сталь, яка є особливо стійкою до морської води, та має наступні механічні характеристики: - мінімальна межа плинності приблизно 355 МПа; - мінімальна міцність на розтягнення приблизно 480 МПа; - мінімальна ударна в'язкість за Шарпі 27 Дж при температурі випробування 0 °C. На жаль, зазначена сталь CrALMo, розроблена для виробів шпунтових паль, ніколи не виготовлялась в промисловому масштабі з причини початкових труднощів, з якими зіштовхнулися як у процесі безперервного лиття, так і деяких незадовільних механічних характеристик. Крім того, результати випробувань вищезгаданої сталі, які відомі даному заявникові, не дозволили досягти очікуваних механічних експлуатаційних властивостей. Зокрема, вищезгадана сталь CrALMo показала низьку ударну в'язкість і пластичність. Потрібно відзначити, що в минулому було проведено безліч досліджень і випробувань для того, щоб визначити дію легуючих елементів на антикорозійні властивості низьколегованих сталей. У ході дослідження, в основному, автори зазначених досліджень спостерігали деякі тенденції відносно дії певного легуючого елементу стосовно заданої корозійної зони та протягом заданого періоду часу, однак висновки завжди були посередніми. Крім того, існує багато суперечливих результатів. Як основне правило, необхідно враховувати, що співвідношення між антикорозійними властивостями сталі в морському середовищі та легуючими елементами значно змінюється в залежності від навколишнього морського середовища. Як відомо з рівня техніки, та ж дія легуючого елемента на антикорозійні властивості сталі в зоні періодичного змочування та у зоні занурення, очевидно, може бути різною. Фактично, заданий легуючий елемент може поліпшити стійкість проти корозії сталі в одній зоні, але не в іншій зоні, або навіть підвищити рівень корозії в цій іншій зоні. Крім того, було помічено, що в той час, як підвищення вмісту хрому може, наприклад, спочатку поліпшити стійкість проти корозії, однак після певного періоду часу, ситуація може бути зворотною. Крім того, може існувати деяка синергетична дія між легуючими елементами, така синергетична дія, звичайно, залежить від концентрації, але, як правило, не змінюється лінійно в залежності від концентрацій. Іншим видом корозії, від якої можуть потерпати металеві конструкції, є так звана “гальванічна корозія”. Гальванічна корозія визначається як прискорена корозія металу через електричний контакт із більш пасивним металом в електроліті. Більш висока електропровідність морської води полегшує такий тип корозії між двома різними типами металів, які можуть знаходитись в металевій конструкції. Таким чином, проектуючи комбі-укріплення, необхідно подбати про те, щоб не з'єднувати конструкційні елементи з вуглецевої сталі з іншими конструкційними елементами, виготовленими з мікролегованої сталі. Пізніше, увага була звернена на наступне джерело корозії, що визначається в основному як корозія, викликана мікробіологічними факторами (MIC). Дійсно, останнім часом було доведено, що зазначений вид локалізованої корозії відбувається на сталевих конструкціях у морському середовищі в зоні малої води. Це явище відоме як прискорена корозія в малій воді (ALWC) і характеризується надзвичайно високими рівнями корозії. Враховуючи вищезгадане, стає очевидним, що в конструкції комбі-укріплень, що застосовуються у морських середовищах, необхідно враховувати безліч факторів. Обрані сталі для різних конструкційних елементів повинні мати необхідну механічну міцність, але в той же час також є бажаним, щоб сталь мала підвищену стійкість проти корозії морською водою. Хоча додавання деяких легуючих елементів може бути корисним для поліпшення стійкості проти корозії, воно не повинне погіршувати експлуатаційні якості. Легування вуглецевої сталі повинно бути ретельно виконане таким чином, щоб досягти бажаної міцності та ударної в'язкості, збільшити стійкість проти корозії в одній або більше зонах, у той же час не допустивши прискорення корозії в інших зонах, і не випустивши з уваги здатність сталі до зварювання, а також необхідні витрати. Хоча висока корозія сталі в морських середовищах була предметом розгляду, починаючи з 1950-х років, необхідно відзначити, що, практично, переважна більшість шпунтових паль і труб для застосування в морському середовищі, виготовлених у цей час, була виготовлена з нелегованої вуглецевої сталі. ОБ'ЄКТ ВИНАХОДУ Об'єктом даного винаходу є забезпечення корозійностійкої сталі, яка зокрема забезпечує поліпшену стійкість проти корозії морською водою та дає адекватні механічні експлуатаційні властивості зазначених сталевих виробів для спорудження комбі-укріплень та інших конструкцій 2 UA 102382 C2 5 10 15 20 25 30 35 40 45 50 55 60 у морському середовищі. КОРОТКИЙ ВИКЛАД СУТНОСТІ ВИНАХОДУ Даний винахід фактично виходить із ідеї, що для того щоб збільшити строк експлуатації та спростити захист у морському середовищі конструкцій шпунтових паль і, у більш загальному значенні, сталевих комбі-укріплень, бажано застосовувати один склад сталі (хімічний), який був би підходящим для виготовлення різних конструкційних елементів. У зв'язку із цим необхідно пам'ятати, що комбі-укріплення традиційно виготовляються із труб і шпунтових паль, які відповідають різним стандартам, що містять у собі різні вимоги стосовно хімічних складів зазначених конструкційних елементів. Застосування однакової сталі для виготовлення конструкційних елементів, таких як труби або широкополочні двотаврові балки, шпунтові палі та з’єднувальні елементи комбі-укріплення, зменшує проблему гальванічної корозії між з'єднаними конструкційними елементами. Крім того, корозія буде поширюватися по конструкції рівномірно для тих самих зон. Окрім того, що стосується захисту, дані винахідники прагнули розробити склад сталі, принаймні такий, що поліпшує стійкість проти корозії в зоні занурення. Було вирішено покращити захист комбі-укріплень або шпунтових стінок. Дійсно, захист занурених у воду ділянок сталевих конструкцій є, очевидно, менш зручним, ніж захист атмосферної зони або зони періодичного змочування, занурена у воду зона завжди перебуває під водою. Таким чином, складність в розробці такої сталі полягає в тій сукупності параметрів, які необхідно брати до уваги, плюс той факт, що шпунтові палі та труби надходять із різних технологічних маршрутів, кожний з яких має свої власні виробничі способи, умови та ноу-хау, особливо це стосується складу сталі, з якої вони виготовлені. Розробляючи даний винахід, винахідники взяли до уваги численні параметри: механічні експлуатаційні властивості (міцність та ударна в'язкість, мікроструктура); стійкість проти корозії, особливо в зоні занурення в морській воді; придатність до зварювання; промислова реалізація, приймаючи також до уваги те, що склад сталі повинен бути підходящим для застосування у способах виробництва довгих і плоских виробів; та останнє, але не менш важливе, витрати. Відповідно до даного винаходу, запропонована сталь, яка включає залізо та, у відсотках від ваги: Вуглець: 0,05-0,20; Кремній: 0,15-0,55; Марганець: 0,60-1,60; Хром: 0,75-1,50; Алюміній: 0,40-0,80; Ніобій та/або ванадій: 0,01 [Nb] + [V] 0,60; Сірку: до 0,045; та Фосфор: до 0,045. Переважно, решта є залізом і несуттєвими та/або залишковими домішками. Однак сталь, крім того, може включати й інші елементи. Необхідно взяти до уваги, що мікролегована сталь винаходу має покращену стійкість проти корозії, особливо в морській воді, у порівнянні з нелегованою вуглецевою сталлю, тобто рівень корозії в зоні занурення є зменшеним. Покращена стійкість проти корозії в зоні занурення є особливою перевагою, тому що занурені у воду ділянки не можуть бути захищені за допомогою фарби або певного покриття. Не бажаючи бути пов'язаним з теорією, все ж можна відзначити, що покращена стійкість проти корозії є результатом щільно прилягаючого та компактного шару, який формується на занурених у воду зонах і зонах малої води. Цей шар збагачений мікролегуючими елементами та діє як бар'єр для кисню, який є необхідним для того, щоб відбувалася постійна корозія. Потрібно також ураховувати, що даний склад сталі поліпшив стійкість проти корозії MIC (викликаної мікробіологічними факторами), зокрема ALWC (прискореної корозії в малій воді). Оскільки комбі-укріплення потрібно вбивати в ґрунт, застосовуючи молоток або віброзанурювач, то різні елементи конструкцій повинні опиратися механічним напругам, що діють під час установки. У зв'язку із цим можна відзначити, що додатковим переважним аспектом даної сталі є ударна в'язкість і пластичність при високому рівні механічної напруги (збільшені на відносне подовження при розриві A). Зазначена покращена стійкість проти корозії не погіршує механічні експлуатаційні властивості, так як можуть бути досягнуті наступні експлуатаційні властивості: - мінімальна межа плинності приблизно 355 МПа для шпунтових паль і 400 МПа для труб; та - мінімальна міцність на розтягнення приблизно 480 МПа для шпунтових паль і 500 МПа для труб. 3 UA 102382 C2 5 10 15 20 25 30 35 40 45 50 55 60 Крім того, даним складом може бути забезпечена мінімальна ударна в'язкість в 27 Дж при температурі 0° C. Отже, існуюча сталь дозволяє виготовляти шпунтові палі (а саме, U, Z або маячні палі H) і з’єднувальні елементи, що мають, принаймні, механічні експлуатаційні властивості марки S355GP у відповідності зі стандартом EN10248-1. Зазначене також дозволяє виготовляти труби, що мають, принаймні, механічні експлуатаційні властивості марки S420MH стандарту EN102191 або X60 стандарту API 5L. Переважними концентраціями (% за вагою) для кожного з вищезгаданих легуючих елементів є: Вуглецю: 0,06-0,10; Кремнію: 0,16-0,45; Марганцю: 0,70-1,20; Хрому: 0,80-1,20; Алюмінію: 0,40-0,70; Ніобію та/або ванадію: 0,01 [Nb] + [V] 0,20; Сірки: до 0,008; Фосфору: до 0,020. Не бажаючи бути пов'язаними з теорією, можливо дати деякі пояснення стосовно вибору деяких елементів та їх кількості відповідно. Даний склад сталі заснований на синергетичній дії Cr та Al, яка поліпшує стійкість проти корозії в зануреній у воду зоні. Також вважають, що зазначені легуючі елементи виявляються особливо ефективними проти ALWC. Незважаючи на те, що хром відомий своєю здатністю сприяти міцності, тут він застосовується, насамперед, для того, щоб протидіяти корозії морською водою. Більш високі рівні Cr, як вважають, приводять до зворотного ефекту, і кількість Cr було обрано, приймаючи також до уваги інші елементи, особливо Al. Таким чином, був обраний діапазон 0,75-1,5 % за вагою. Незважаючи на те, що в більшості сталей, виготовлених у промисловості, для цілей розкислення алюміній застосовується в невеликій кількості (до 0,05 % за вагою), тут алюміній є головним легуючим елементом разом із хромом. Більш високий обраний діапазон 0,40-0,80 % за вагою забезпечує бажану синергетичну дію із хромом, що дозволяє поліпшити стійкість проти корозії морською водою та біологічної корозії, у порівнянні з вуглецевої сталлю. Мінімальний вміст вуглецю в 0,05 % за вагою було обрано для того, щоб забезпечити відповідну міцність. Вища межа у відношенні вуглецю була установлена до 0,20 % за вагою для забезпечення покращеної придатності сталі до зварювання. Марганець, як відомо, є ефективним елементом, який зміцнює твердий розчин. Діапазон 0,60-1,60 % за вагою був обраний в якості компромісу між міцністю, пропіканням та ударною в'язкістю. Додавання ніобію та/або ванадію викликає дисперсійне твердіння та здрібнювання зерна, та дозволяє досягати більш високої межі плинності в умовах гарячого катання. Nb або V може бути доданий як один компонент. Спільне застосування V та Nb у сталях з низьким вмістом вуглецю (особливо нижче 0,10 % за вагою) зменшує кількість перліту та поліпшує ударну в'язкість, пластичність та придатність до зварювання. До цієї сталі додатково може бути доданий молібден. Додавання Mo може забезпечити підвищену міцність. Однак занадто велика кількість Mo може бути проблематичною у промисловому виробництві комбі-укріплень. Більше того, дія Mo вважається не дуже ефективною по відношенні до підвищення стійкості проти корозії зануреної у воду зони. Тому, концентрація Mo повинна перебувати в межах між 0,001 та 0,27 % за вагою та, переважно становить не більше, ніж 0,10 % за вагою. Іншим додатковим легуючим елементом є титан, який сприяє виділенню N і S. Для того, щоб уникнути негативного ефекту, переважна вища межа у відношенні Ti встановлена в 0,05 % за вагою, нижча межа встановлена в 0,001 % за вагою. У зв'язку із цим, для поліпшення поверхні оброблених довгих (катаних) виробів, виготовлених із цієї сталі, контролюють вміст азоту так, щоб він не перевищував, переважно 0,005 % за вагою, більш переважно 0,004 % за вагою. Зазначене зводить до мінімуму виділення нітриду алюмінію, який може формуватися під час безперервного лиття та може приводити, при деяких обставинах, до поверхневих дефектів. Так, як це відомо фахівцеві в данійобласті техніки, можуть бути застосовані різні засоби для того, щоб уникнути/обмежити зазначеної дії азоту, або за допомогою комбінування N з відомими додатковими елементами (Ti, Nb та V мають особливу спорідненість до азоту), та/або за допомогою вжиття відповідних заходів під час процесу безперервного лиття (наприклад, захисний потік, і т.д.). Сталь і сталеві вироби відповідно до даного винаходу можуть бути виготовлені із застосуванням традиційних способів виробництва сталі (шахтна піч/доменна піч, конвертерна піч, або електродугова піч) і способів обробки (наприклад, гаряча прокатка, холодне пресування). Зрозуміло, що природа та рівень домішок у сталі будуть залежати від способу виробництва сталі. Незважаючи на те, що сталь, виготовлена в доменній печі, є досить чистою, шпунтові палі 4 UA 102382 C2 5 10 15 20 25 30 35 часто виготовляють зі сталі, виробленої в електродугових печах (тобто зі скрапу). В останньому випадку такі елементи, як мідь, нікель або олово, як відомо фахівцям у даній області техніки, можуть бути присутніми як залишкові елементи у відносно високому вмісті. Для покращеної придатності до зварювання величина вуглецевого еквівалента (C ЕКВ), переважно, повинна бути нижче 0,43, CЕКВ обчислюють у відповідності з наступною формулою: Склад сталі винаходу дозволяє виготовляти сталі з мікроструктурою, що складається, в основному, з фериту та перліту. Переважно, особливо для гарячекатаних шпунтових паль, мікроструктура складається з фериту (основна фаза) і перліту, наприклад, у співвідношенні 4:1. У порівнянні зі сталлю CrALMo, описаної в GBЕ 2 392 919, ця сталь фактично може бути виготовлена промисловим способом і має переважаючі механічні експлуатаційні властивості. Зокрема, вона має суттєву пластичність при високій механічній напрузі (виражену подовженням при випробуванні на розтягнення), як того вимагають сучасні методи розрахунку відносно допустимих напруг (засновані на граничному робочому стані). Даний винахідник розробив сталь, що має поліпшені механічні експлуатаційні властивості з гарною стійкістю проти корозії, застосовуючи Al та Cr у якості основних легуючих елементів, у той час як в GB 2392919 наполягали на застосуванні трьох легуючих елементів Cr, Al та Mo, при цьому останній додавався для міцності та стійкості проти корозії. Даний винахідник помітив, зокрема, що для досягнення бажаних експлуатаційних властивостей не потрібна наявність молібдену, занадто високий вміст молібдену навіть здатний привести до неоднорідності в мікроструктурі (розвиток бейніту) і проблемам із прокатним станом. Застосування молібдену також значно збільшує витрати виробництва. Даний винахід також відноситься до сталевих виробів, заготовок сталевих виробів і сталевих конструкцій, виготовлених з вищезгаданої сталі. Що стосується сталевих конструкцій, таких як комбі-укріплення або листові шпунтові стінки, усі індивідуальні сталеві елементи виготовлені зі сталі, переважно того же складу та такої, що підпадає під вищеописані діапазони (тобто, по суті, з тими ж концентраціями для кожного легуючого елементу). Приклади: Різні склади цієї сталі були випробувані в лабораторії для моделювання можливості технічної реалізації промислової шпунтової палі. Лабораторна гаряча прокатка була виконана зі сталевими зразками із застосуванням традиційних параметрів прокатки, які застосовуються на заводі (температура, обтиснення). Зразки, що мають склад сталі, як перелічено нижче в Таблиці 1 (решта є залізом і несуттєвими та/або залишковими домішками), були виготовлені в лабораторії. Потім були випробувані механічні експлуатаційні властивості зазначених зразків з метою їх порівняння з вимогами стандартів. Зразки B119, B121 та B123 були піддані лабораторній гарячій прокатці шпунтової палі. Зразок B125 був підданий моделюванню прокатки листової сталі. Таблиця 1 Зразок B119 B121 B123 B125 40 45 C ваг. % 0,074 0,077 0,077 0,079 Mn ваг. % 0,76 0,76 0,74 0,78 Si ваг. % 0,22 0,23 0,47 0,25 Cr ваг. % 0,96 0,95 0,96 0,97 Al ваг. % 0,55 0,54 0,55 0,58 P ваг. % 0,02 0,02 0,021 0,02 S ваг. % 0,014 0,014 0,014 0,008 Nb ваг. % 0,022 0,070 0,024 0,024 CЕКВ. 0,39 0,39 0,39 0,39 Таблиця 2, у свою чергу, наводить отримані механічні експлуатаційні властивості випробуваних зразків, так само як і значення, встановлені відповідними стандартами (існуючі стандарти не встановлюють значень опору ударному навантаженню). Як помічено, зразки B119, B121 та B123 мають відповідну межу плинності (Rp0.2), міцність на розтягнення (TS), та величини подовження, що перевищують ті, які встановлені для марки S355GP Європейського стандарту шпунтових паль. Зразок B125, який представляє у випробуванні сталеву трубу, також показує механічні характеристики, що перевищують властивості марок X60 та S420MH (з товщиною стінки в межах між 16 та 40 мм) для сталевих зварних труб. Можна відзначити, що для всіх зразків пластичність, позначена подовженням A, є значно вищою встановленого стандартом значення. 50 5 UA 102382 C2 Таблиця 2 Зразок (або стандарт) EN 10248 – 1 S355GP B119 B121 B123 B125 API 5L X60 EN 10219-1 S420MH 16

ДивитисяДодаткова інформація

Назва патенту англійськоюCorrosion resistant steel for marine applications

Автори англійськоюFagot, Anne

Назва патенту російськоюКоррозионностойкая сталь для применения в морских условиях

Автори російськоюФаго Анн

МПК / Мітки

МПК: C22C 38/26, C22C 38/06, C22C 38/24, C22C 38/22, C21D 8/02, C22C 38/02, C22C 38/04

Мітки: морських, корозійностійка, сталь, застосування, умовах

Код посилання

<a href="https://ua.patents.su/11-102382-korozijjnostijjka-stal-dlya-zastosuvannya-v-morskikh-umovakh.html" target="_blank" rel="follow" title="База патентів України">Корозійностійка сталь для застосування в морських умовах</a>

Попередній патент: Процес перетворення етану або суміші нижчих алканів на ароматичні вуглеводні

Наступний патент: Латексні зв’язувальні речовини, водні покриття і фарби, які мають стабільність при багаторазовому заморожуванні, і способи їхнього застосування

Випадковий патент: Засіб для реклами та/або інформації