Спосіб прокатки для виготовлення стрічки та відповідна прокатна лінія

Формула / Реферат

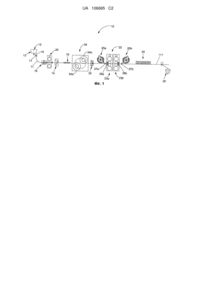

1. Спосіб прокатки для виготовлення плоских виробів (111) з низькою продуктивністю, який включає етап безперервного лиття у кристалізатор (17) зі швидкістю від 3,5 м/хв до 6 м/хв тонкого сляба (11) з товщиною від 25 мм до 50 мм, етап чорнової прокатки для зменшення товщини у принаймні одній формувальній кліті або чорновій кліті (20) до значення від 10 мм до 40 мм, і придатного для намотування, етап прокатки, етап охолодження та етап намотування готового продукту, який відрізняється тим, що додатково включає етап швидкого нагрівання за допомогою індукції для принаймні відновлення температури, втраченої на ділянці після лиття та на етапі чорнової прокатки, етап намотування/розмотування у пристрої для намотування/розмотування (34) з двома оправками, який здійснюють після етапу швидкого нагрівання, причому етап прокатки виконують у прокатній установці Стеккеля (22) з двома клітями реверсивного типу (23а, 23b) для продукту, відмотаного пристроєм для намотування/розмотування (34), який включає щонайбільше три пропускання подвійної прокатки або два пропускання у зворотному напрямку, з метою одержання готового продукту від 1-1,2 мм до 16 мм завтовшки, причому при кожному з пропускань прокатування відсоток обтискання у першій кліті (23а) прокатної установки Стеккеля (22) з двома клітями становить від 25 % до 50 %, а відсоток обтискання у другій кліті (23b) прокатної установки Стеккеля (22) становить від 0 % до 30 %.

2. Спосіб прокатки за п. 1, який відрізняється тим, що принаймні при одному з двох перших подвійних пропускань кліть (23b), розташована далі у напрямку першого просування продукту, не бере участі у прокатуванні.

3. Спосіб прокатки за п. 1, який відрізняється тим, що при кожному з пропускань прокатування відсоток обтискання у першій кліті (23а) прокатної установки Стеккеля (22) з двома клітями становить від 30 % до 45 %, а відсоток обтискання у другій кліті (23b) прокатної установки Стеккеля (22) становить від 10 % до 25 %.

4. Спосіб прокатки за п. 3, який відрізняється тим, що у двох проміжних пропусканнях через другу кліть (23b) прокатної установки Стеккеля (22) відсоток обтискання становить від 0 % до 20 %.

5. Спосіб прокатки за п. 1 або п. 2, який відрізняється тим, що вищезгадана принаймні одна формувальна кліть або чорнова кліть (20) виконує адаптивне зменшення товщини від 20 % до 60 %.

6. Спосіб прокатки за будь-яким із пп. 1-5, який відрізняється тим, що вищезгадана принаймні одна формувальна кліть або чорнова кліть (20) подає на етап прокатки брус різної товщини, залежно від принаймні таких параметрів: товщини стрічки, ширини стрічки, типу сталі або сорту сталі.

7. Спосіб прокатки за будь-яким із пп. 1-6, який відрізняється тим, що для товщини готової стрічки понад 5-6 мм прокатування у прокатній установці Стеккеля (22) здійснюють без пропускання у зворотному напрямку.

8. Спосіб прокатки за будь-яким із пп. 1-7, який відрізняється тим, що передбачає нагрівання пристрою для намотування/розмотування (34), що функціонує принаймні як піч, яка підтримує температуру, таким чином, щоб під час етапів намотування/розмотування брус залишався при температурі, прийнятній для подальшої прокатки.

9. Спосіб прокатки за будь-яким із пп. 1-8, який відрізняється тим, що пристрій для намотування/розмотування (34) функціонує як накопичувач для забезпечення можливості заміни валків, оскільки час для намотування бруса на оправку пристрою для намотування/розмотування (34) є пов'язаним з часом заміни валків у клітях (23а, 23b) прокатної установки Стеккеля (22).

10. Спосіб прокатки за будь-яким із пп. 1-9, який відрізняється тим, що передбачає здійснення динамічного зменшення товщини відлитого сляба з рідким осердям після кристалізатора (17).

11. Прокатна лінія для виготовлення плоских виробів (111) з низькою продуктивністю із застосуванням способу за п. 1, яка включає ливарну машину (12) з кристалізатором (17), прийнятну для безперервного лиття тонкого сляба (11) з низькою швидкістю, яка становить приблизно від 3,5 м/хв до 6 м/хв, блок швидкого нагрівання та прокатну установку Стеккеля (22), яка включає дві комбіновані кліті (23а, 23b) реверсивного типу, принаймні формувальну кліть або чорнову кліть (20), здатну зменшувати товщину щойно затвердлого матеріалу, безпосередньо сполучену з виходом з машини для безперервного лиття (12) і перед блоком швидкого нагрівання, яка відрізняється тим, що блок швидкого нагрівання являє собою індукційну піч (18), сконфігуровану принаймні для відновлення втраченої температури, що виникає через проходження у чорновій кліті (20), і після вищезгаданої індукційної печі (18) передбачено пристрій для намотування/розмотування (34) з принаймні двома оправками (34а, 34b), здатними вибірково й почергово виконувати функцію намотування бруса, що надходить з етапу лиття, та його розмотування з метою подачі у прокатну установку Стеккеля (22).

12. Прокатна лінія за п. 11, яка відрізняється тим, що вищезгадана принаймні одна формувальна кліть або чорнова кліть (20) є сконфігурованою для забезпечення можливості адаптивного зменшення товщини від 20 % до 60 %.

13. Прокатна лінія за п. 11 або п. 12, яка відрізняється тим, що вищезгадана принаймні одна формувальна кліть або чорнова кліть (20) є сконфігурованою для подачі у прокатну установку Стеккеля (22) бруса різної товщини, залежно від принаймні таких параметрів: товщини стрічки, ширини стрічки, типу сталі або сорту сталі.

14. Прокатна лінія за будь-яким із пп. 11-13, яка відрізняється тим, що вищезгадана принаймні одна формувальна кліть або чорнова кліть (20) є прийнятною для виконання адаптивного зменшення товщини тонкого сляба (11) до товщини від приблизно 10 мм до приблизно 40 мм.

15. Прокатна лінія за будь-яким із пп. 11-14, яка відрізняється тим, що пристрій для намотування/розмотування (34) нагрівається для виконання функції принаймні печі для підтримання температури, таким чином, щоб під час етапів намотування/розмотування брус залишався при температурі, прийнятній для подальшої прокатки.

16. Прокатна лінія за будь-яким із пп. 11-15, яка відрізняється тим, що пристрій для намотування/розмотування (34) є сконфігурованим для виконання функції накопичувача для забезпечення можливості заміни валків, оскільки час для намотування бруса на оправку пристрою для намотування/розмотування є пов'язаним з часом заміни валків у клітях реверсивної прокатної установки.

17. Прокатна лінія за будь-яким із пп. 11-16, яка відрізняється тим, що прокатна установка Стеккеля (22) є придатною для здійснення зменшення товщини бруса до товщини від приблизно 1,2 мм до приблизно 16 мм щонайбільше за три подвійні прокатування через подвійну прокатну кліть.

18. Прокатна лінія за будь-яким із пп. 11-17, яка відрізняється тим, що прокатна установка Стеккеля (22) має подвійну кліть реверсивного типу (23а, 23b), причому друга кліть (23b), розташована далі у напрямку просування бруса, є придатною для виконання чистової прокатки прокатного виробу, таким чином, що при першому та/або другому пропусканні через кліті валки є сконфігурованими для принаймні часткового утримання у відкритому стані, таким чином, щоб не притискати або лише злегка торкатися виробу.

19. Прокатна лінія за будь-яким із пп. 11-18, яка відрізняється тим, що ливарна машина (12) включає пристрій для динамічного обтискання для зменшення товщини відлитого сляба з рідким осердям після кристалізатора (17).

Текст

Реферат: Спосіб прокатки для виготовлення плоских виробів (111) з низькою продуктивністю, який включає етап безперервного лиття зі швидкістю від 3,5 м/хв до 6 м/хв тонкого сляба (11) з товщиною від 25 мм до 50 мм, етап чорнової прокатки для зменшення товщини у принаймні одній формувальній кліті або чорновій кліті (20) до значення від 10 мм до 40 мм, в оптимальному варіанті - від 10 мм до 30 мм, у ще кращому варіанті - від 10 мм до 20 мм і придатного для намотування, етап швидкого нагрівання за допомогою індукції для принаймні відновлення температури, втраченої на ділянці після лиття та на етапі чорнової прокатки, етап намотування/розмотування у пристрої для намотування/розмотування (34) з двома оправками, етап прокатки у прокатній установці Стеккеля (22) з двома клітями реверсивного типу (23а, 23b) для продукту, відмотаного пристроєм для намотування/розмотування (34), який включає щонайбільше три пропускання подвійної прокатки або два пропускання у зворотному напрямку, з метою одержання готового продукту від 1-1,2 мм до 16 мм завтовшки, етап охолодження та етап намотування готового продукту. UA 106695 C2 (12) UA 106695 C2 UA 106695 C2 5 10 15 20 25 30 35 40 45 50 55 ГАЛУЗЬ ВИНАХОДУ Даний винахід стосується способу прокатки та відповідної прокатної лінії для одержання плоских металевих виробів, таких, як стрічка, зокрема, низькопродуктивних способу та лінії. РІВЕНЬ ТЕХНІКИ Відомими є прокатні установки з лініями реверсивної прокатки Стеккеля з однією або кількома клітями, у яких застосовують сляби від 150 до 250 мм або більше завтовшки, і які працюють у рулонному режимі, тобто, з довжиною сляба, яка відносно товщини дорівнює за масою рулонові готового продукту. У таких установках обмежується поверхня та розмірна якість стрічки, і обмеженою є кінцева товщина, яка зазвичай не буває меншою за 1,8-1,6 мм, і у будьякому разі така товщина досягається лише з великими труднощами: якість поверхні обмежується через значну окалину, яка утворюється під час великої кількості змін напрямку на зворотний та прокатувань через кліть / кліті, та пов'язані з цим простої та окалину, що залишається впресованою у готовий продукт; розмірна якість обмежується через велику різницю у температурі між переднім/заднім кінцем та центральною частиною стрічки, і мінімальна кінцева товщина обмежується великою товщиною сляба на впуску. Крім того, реверсивний стан Стеккеля створює проблему, пов'язану з тим, що при перших пропусканнях прокатки грубий сляб (або розкат або просто брус) зазвичай не може безпосередньо намотуватись у роликових печах, розташованих перед кліттю та після неї, через велику товщину вхідного сляба, що створює проблему нагромаджування у лінії зі збільшенням довжини сляба. Крім того, велика кількість прокатувань, а отже, намотувань та розмотувань у роликових печах, розташованих перед кліттю / клітями та після них, викликає охолодження переднього та заднього кінців, а також брак рівномірності температури уздовж рулону, що знижує вихід продукції через необхідність у відрізанні переднього та заднього кінців. Ця велика кількість прокатувань також викликає мінливість допусків на розмір по довжині готової стрічки та обмеження при виготовленні стрічок малої товщини; вона також викликає швидке зношування робочих валків через велику кількість прокатувань та низьку температуру матеріалу, який піддається обробці, і переднього та заднього кінців, внаслідок чого доводиться частіше зупиняти установку для заміни валків, а отже, час експлуатації установки зменшується. Надходження холодних і деформованих передніх кінців у печі перед кліттю / клітями та після них залишається тонкою операцією, з ризиком заклинювання, ймовірність якого збільшується зі зменшенням товщини стрічки. У документі WO-A-00/10741 описується спосіб прокатки, який в одній формі втілення передбачає етап безперервного лиття, етап чорнової прокатки, який здійснюють безпосередньо після лиття, етап нагрівання, який здійснюють після чорнової прокатки і перед етапом чистової прокатки. В іншій альтернативній формі втілення документа WO'741 між етапом чорнової прокатки та етапом нагрівання передбачено етап намотування/розмотування. В іншій альтернативній формі втілення документа WO'741 етап нагрівання належить до швидкого типу і здійснюється безпосередньо після лиття, тоді, як етап чорнової прокатки передбачено після швидкого нагрівання, дуже далеко від лиття. Після етапу чорнової прокатки передбачено етап намотування / розмотування, після можливого додаткового етапу нагрівання, що робить спосіб та відповідну прокатну лінію згідно з документом WO'741 більш дорогими й вимагає більше місця, та, нарешті, етап чистової прокатки, після якого може здійснюватися остаточне прокатування у прокатних клітях (дресирувальних клітях) з метою одержання потрібної кінцевої товщини. У документі WO-A-2010/115698 описується спосіб прокатки, який передбачає лише етап безперервного лиття, етап чорнової прокатки, етап швидкого нагрівання після чорнової прокатки, етап виявлення окалини, етап попереднього охолодження, етап видалення окалини та кінцевий етап чистової прокатки. У документі JP-A-59191502 описується прокатна установка, яка має одну прокатну кліть Стеккеля, оснащена нагрівальним засобом індукційного типу, розташованим між валками прокатної кліті, та роликовими печами на вході та виході з прокатної кліті. Головна мета даного винаходу полягає у забезпеченні способу прокатки для виготовлення плоских виробів та відповідної прокатної лінії, що може гарантувати готовий продукт високої якості через зменшення впресованої окалини, добру якість поверхні та рівномірний допуск на розмір по всій довжині. Ще одна мета полягає у забезпеченні максимально компактної установки, яка не вимагає високих капіталовкладень, з річною продуктивністю, яка обмежується 300000-800000 тоннами, що дозволяє одержувати тонку стрічку з товщиною лише 1,2 мм або менше. 1 UA 106695 C2 5 10 15 20 25 30 35 40 45 50 55 60 Ще одна мета даного винаходу полягає в удосконаленні способу, який дозволяє мінімізувати кількість прокатувань та пропускань у зворотному напрямку, а отже, скорочувати загальний час прокатки, внаслідок чого збільшується рівномірність / однорідність температури уздовж прокатуваної стрічки і зменшується загальна втрата температури стрічки. Ще одна мета полягає у збільшенні коефіцієнта використання установки зі збільшенням тривалості роботи робочих валків. Крім того, ще одна мета даного винаходу полягає у використанні максимально високої пластичності сталі при високих температурах, яку вона має відразу після затверднення, для здійснення чорнової прокатки продукту, який виходить з машини для безперервного лиття, таким чином, щоб забезпечувалася можливість застосування менших клітей, а отже, роботи з нижчою встановленою потужністю та значним заощадженням енергії. Інша мета полягає у забезпеченні способу безперервного лиття та прокатки без проміжного зберігання та повернення матеріалу, що знижує витрати енергії на нагрівання. Заявником було розроблено, випробувано і втілено даний винахід для подолання недоліків існуючого рівня техніки та досягнення цих та інших цілей та переваг. КОРОТКИЙ ОПИС ВИНАХОДУ Для досягнення всіх цілей та переваг, які є викладеними вище й переліченими нижче, винахід забезпечує подачу у двовалкову лінію реверсивної прокатки Стеккеля з дуже тонкого сляба, який має товщину, що піддається регулюванню після лиття, таким чином, щоб завжди існувала можливість одержання готового продукту з щонайбільше трьома пропусканнями подвійної прокатки (двома пропусканнями у зворотному напрямку). Це означає зменшення до мінімально можливої кількості прокатувань та пропускань у зворотному напрямку (а отже, загального часу прокатки та простою через пропускання у зворотному напрямку), скорочення до мінімуму часу дії повітря на продукт, що піддається прокатці, а отже, утворення окалини та впресовування окалини на поверхні стрічки. Крім того, досягається краща рівномірність / однорідність температури уздовж стрічки, зі зменшенням загального перепаду температури, зменшенням кількості разів проходження охолоджених переднього / заднього кінців під робочими валками при їх зменшеному зношуванні, а отже, поліпшеною розмірною якістю та якістю поверхні готової стрічки, разом з можливістю створення дуже малої товщини, лише приблизно 1,2 мм або менше. Згідно з даним винаходом, спосіб прокатки для виготовлення плоских виробів з низькою продуктивністю включає етап безперервного лиття зі швидкістю від 3,5 м/хв до 6 м/хв тонкого сляба, з товщиною від 25 до 50 мм, в оптимальному варіанті від 30 до 40 мм, етап чорнової прокатки для зменшення товщини у принаймні одній чорновій кліті до значення від 10 мм до 40 мм, в оптимальному варіанті - від 10 мм до 30 мм, у ще кращому варіанті - від 10 мм до 20 мм і придатного для намотування, етап швидкого нагрівання за допомогою індукції для принаймні відновлення температури, втраченої на ділянці після лиття та на етапі чорнової прокатки, етап намотування / розмотування у пристрої для намотування / розмотування з двома оправками, який здійснюють після етапу швидкого нагрівання, етап прокатки реверсивного типу для продукту, відмотаного пристроєм для намотування/розмотування, який включає щонайбільше три пропускання подвійної прокатки (два пропускання у зворотному напрямку) в двох клітях Стеккеля, з метою одержання готового продукту від 1-1,2 мм до 16 мм завтовшки, етап ламінарного охолодження з використанням води та етап намотування готового продукту. Даний винахід дозволяє використовувати високу температуру відлитого матеріалу безпосередньо по надходженню з етапу лиття для етапу чорнової прокатки, який здійснюють прямо й безпосередньо після лиття, завдяки чому заощаджується енергія. Крім того, забезпечення єдиного етапу швидкого нагрівання знижує споживання енергії і робить лінію більш компактною. Далі підданий попередній прокатці продукт, який виходить з чорнової кліті після лиття, називається просто "брусом". В одній формі втілення способу згідно з даним винаходом друга кліть Стеккеля, тобто, найвіддаленіша у напрямку першого просування продукту, в оптимальному варіанті має дуже обмежений відсоток обтискання або не бере участі у прокатуванні, а якщо бере, то лише з низьким тиском, таким чином, щоб утримувати прокатні валки при температурі, принаймні при одному з двох перших подвійних прокатних пропускань, з метою зменшення зношування валків, а отже, оптимізації якості поверхні у чистовій операції, яку здійснюють при третьому подвійному прокатному пропусканні. Цей режим функціонування другої кліті Стеккеля також дозволяє збільшити експлуатаційний термін служби валків для чистової прокатки, а отже, майже вдвічі скоротити простої прокатного стана через заміни валків для чистової прокатки, завдяки чому поліпшується коефіцієнт використання установки, який стає порівнянним з показником 2 UA 106695 C2 5 10 15 20 25 30 35 40 45 50 55 установки для лиття та прокатки з лінією, що працює у безперервному режимі. Заміна валків в оптимальному варіанті може здійснюватися одночасно з зупинкою ливарної машини для зміни її конфігурації або перезапуску. В іншій формі втілення способу згідно з даним винаходом для товщини готової стрічки понад 5-6 мм прокатка у лінії реверсивної прокатки Стеккеля в оптимальному варіанті відбувається без пропускання у зворотному напрямку, а отже, час дії повітря на продукт, а також утворення окалини, суттєво скорочується. У варіантах здійснення способу, кліть чорнової прокатки виконує регулювальне зменшення товщини від 20 до 60 %, в оптимальному варіанті - від 35 до 55 %, і в оптимальному варіанті подає на етап прокатки тонкий сляб регульованої товщини, залежно від принаймні таких параметрів: товщини стрічки, ширини стрічки, типу сталі або сорту сталі. У кліті чорнової прокатки використовується висока температура на виході з етапу лиття та нижчий опір матеріалів через відсутність "рекристалізації", це дозволяє застосовувати менші кліті, які потребують меншої встановленої потужності, а отже, й витрати, як при експлуатації, так і при встановленні чорнової кліті зменшуються. У деяких формах втілення способу пристрій для намотування / розмотування, який функціонує принаймні як піч для підтримання температури, нагрівають, таким чином, щоб під час етапів намотування / розмотування сляб залишався при температурі, прийнятній для наступної прокатки, що знижує витрати та нагромаджування порівняно з традиційними тунельними печами. В інших варіантах пристрій для намотування / розмотування також може функціонувати як накопичувач для забезпечення можливості заміни валків, оскільки час для намотування бруса на оправку пристрою для намотування/розмотування є пов'язаним з часом заміни валків у клітях реверсивного прокатного стану. Як було зазначено вище, готовий продукт одержують шляхом здійснення щонайбільше трьох подвійних прокатувань або двох пропускань у зворотному напрямку, тому лінія забезпечує належну якість продукції, оскільки час, протягом якого продукт піддається дії повітря, а отже, час утворення окалини, скорочується до мінімуму. Зменшенню окалини також можуть сприяти окалиновідламувачі, наприклад, застосування води під надвисоким тиском, яка очищує готову стрічку на етапах намотування. Крім того, описаний вище спосіб прокатки зменшує різницю температур між кінцями та центром відрізків сляба, що дозволяє одержувати продукт з кращим допуском на розмір і досягати кінцевої товщини до 1-1,2 мм. Спосіб прокатки згідно з деякими формами втілення також дозволяє здійснювати динамічне зменшення товщини відлитого сляба з рідким осердям або так зване динамічне м'яке обтискання після кристалізатора з метою одержання поліпшеної металургійної структури. Товщина, яка досягається після динамічного м'якого обтискання, становить від 25 мм до 50 мм. За відсутності пристрою для м'якого обтискання сам кристалізатор безпосередньо забезпечує кінцеву товщину сляба. Спосіб прокатки згідно з даним винаходом є орієнтованим на низьку продуктивність, яка є бажаною для задоволення конкретних потреб місцевого ринку, а отже, заощадження капіталовкладень, при одночасному підтриманні високої якості продукції. Прокатна лінія, в якій здійснюється цей спосіб прокатки, дозволяє працювати у послідовності з електричним печами або іншими установками для виробництва рідкої сталі, з циклічністю від 40 до 140/150 т/год. Оскільки ми маємо справу з низькою швидкістю лиття та малою товщиною литого виробу, таким чином, масова витрата, яка точно визначається як добуток швидкості лиття та товщини литого виробу, є низькою і не дозволяє досягати температури, прийнятної для подальшого прокатування: індукційна піч та нагрітий пристрій для намотування / розмотування є оптимальними, оскільки вони відповідно дозволяють відновлювати температуру й підтримувати її на рівні, який вимагається для подальшого процесу прокатки. Перевагу віддають застосуванню пристрою для намотування / розмотування, який добре поєднується з низькою продуктивністю та зниженою масовою витратою при литті, оскільки дозволяє уникати застосування дуже довгих тунельних печей, здатних вміщувати тонкий сляб з довжино, що дорівнює довжині рулону готової стрічки масою 25-30 тонн. Крім того, пристрій для намотування / розмотування дозволяє розв'язувати проблему переміщення дуже тонкого сляба всередині тунельної печі, яка інакше ускладнювала б виробництво й збільшувала витрати. Згідно з ще однією особливістю способу даного винаходу, брус, який подається у прокатну кліть Стеккеля, завдяки прийнятній товщині, яку він має вже на цьому етапі, може намотуватися безпосередньо на намотувальний барабан, що дозволяє уникнути загальної проблеми існуючого рівня техніки, пов'язаної з переміщенням довгого бруса по площині на відвідному 3 UA 106695 C2 5 10 15 20 25 30 35 40 45 50 55 60 рольгангу за два або більше прокатних пропускань через прокатну кліть, перш, ніж він зможе бути намотаний намотувальні барабани. Головна перевага намотування бруса безпосередньо після першого прокатування полягає у зменшенні загальних розмірів прокатної лінії та скороченні часу дії повітря на продукт, яке викликає утворення окалини, та стримуванні втрати теплоти, що забезпечує перевагу значно нижчого перепаду температури та більшої рівномірності між переднім / заднім кінцем та центральною частиною бруса, який піддається прокатці. Це позитивно впливає на розмірну якість та якість поверхні готової стрічки, а також на можливість досягнення малої товщини. Даний винахід також стосується прокатної лінії для виготовлення плоских виробів з низькою продуктивністю, яка включає ливарну машину, здатну безперервно відливати тонкий сляб з низькою швидкістю, наприклад, від 3,5 до 6 м/хв, блок швидкого нагрівання та прокатну установку, яка включає дві комбіновані кліті, що належать до реверсивного типу Стеккеля. Рішення з реверсивною прокатною установкою дозволяє зменшити кількість клітей, а отже, нагромаджування та витрати на її спорудження, порівняно з лінією безперервної прокатки. Принаймні одна чорнова кліть є сконфігурованою для забезпечення можливості регулювального зменшення товщини від 20 до 60 %, в оптимальному варіанті - від 35 до 55 %, та використання високої температури на виході з етапу лиття та нижчого опору матеріалів через відсутність рекристалізації, дозволяє застосовувати менші кліті, які потребують меншої встановленої потужності, а отже, дозволяють досягти значного заощадження енергії. Принаймні одна чорнова кліть в оптимальному варіанті дозволяє подавати у прокатну установку, в оптимальному варіанті - двовалкову кліть Стеккеля, зі змінюваною або "регульованою" товщиною тонкого сляба, таким чином, щоб готовий продукт міг бути одержаний щонайбільше за три подвійні прокатування (з двома пропусканнями у зворотному напрямку). Крім того, в оптимальному варіанті досягнення меншої товщини дозволяє застосовувати менші кліті у прокатній установці Стеккеля, що потребує меншої встановленої потужності, а отже, додатково знижує витрати та нагромаджування. Одна перевага застосування двох реверсивних клітей у прокатній установці полягає у зменшенні кількості пропускань у зворотному напрямку, і, таким чином, скорочується час дії повітря на продукт, а отже зменшується утворення окалини та впресовування окалини, що підвищує якість готового продукту. Дійсно, час прокатування у цій конфігурації зазвичай складає 5-6 хвилин. Крім того, розподіл температур між кінцями та центром відрізка бруса є більш рівномірним, що поліпшує розмірну якість готового продукту. Згідно з іншою особливістю винаходу, друга кліть Стеккеля працює лише у разі необхідності і необхідною мірою, залежно від товщини стрічки, яка виготовляється, і у такий спосіб забезпечується запобігання зношуванню відповідних робочих валків. Це дозволяє завжди одержувати належну якість поверхні стрічки у кінцевому чистовому прокатуванні. При нормальному виробництві друга кліть Стеккеля також може працювати у режимі "точкової прокатки" з дуже обмеженим обтисканням, а отже, обмеженим напруженням при прокатуванні, також з метою обмеження зношування робочих валків. Наприклад, в одному варіанті втілення винаходу відсоток обтискання у першій кліті двовалкової прокатної установки Стеккеля становить від 25 до 50 %, в оптимальному варіанті від 30 до 45 %, а відсоток обтискання у другій кліті прокатної установки Стеккеля становить від 0 до 30 %, в оптимальному варіанті - від 10 до 25 %. Зокрема, у двох проміжних пропусканнях (тобто, за винятком останнього, при якому одержують кінцеву товщину) через другу кліть відсоток обтискання в оптимальному варіанті становить від 0 до 20 %. Крім того, завдяки цій стратегії збільшується тривалість роботи робочих валків, а простої прокатної лінії через заміну валків зменшуються, завдяки чому поліпшується коефіцієнт використання установки. Застосування другої кліті Стеккеля у режимі "точкової прокатки" може виконувати функцію, подібну до функції додаткових дресирувальних прокатних клітей згідно з документом WO'741, але без збільшення витрат та нагромаджування, як у документі WO'741, оскільки даний винахід передбачає меншу кількість прокатних клітей, зменшення капіталовкладень та експлуатаційних витрат, зменшення утворення окалини, поліпшену якість поверхні готового продукту та більш компактне розташування, завдяки чому знижуються витрати. Згідно з однією особливістю даного винаходу, блок швидкого нагрівання являє собою індукційну піч, сконфігуровану принаймні для відновлення втраченої температури через пропускання через чорнову кліть, і після індукційної печі передбачено пристрій для намотування/розмотування з принаймні двома оправками, здатними вибірково й почергово виконувати функцію намотування бруса, що надходить з етапу лиття, та його розмотування для подачі до прокатної установки. 4 UA 106695 C2 5 10 15 20 25 30 35 40 45 50 55 Чорнова кліть після лиття не лише подає брус у пристрій для намотування / розмотування, але й оптимізує роботу та продуктивність прокатної лінії але й забезпечує для прокатної установки, яка в оптимальному варіанті має двовалкову кліть, ідеальну товщину сляба для одержання готового продукту щонайбільше за три подвійні прокатування (з двома пропусканнями у зворотному напрямку). Прокатна лінія згідно з даним винаходом дозволяє при низькій продуктивності одержувати готовий продукт належної якості. Подача у прокатну установку слябів зменшеної товщини з етапу лиття скорочує час впливу повітря, зменшуючи утворення окалини на виробі й знижуючи різницю температур між кінцями та центром відрізка бруса, що поліпшує розмірну якість. Прокатна лінія згідно з даним винаходом є надзвичайно компактною, з дуже короткою схемою розташування, що вимагає мінімальних капіталовкладень, якщо також враховувати зменшення витрат на земляні роботи при закладанні фундаментів. КОРОТКИЙ ОПИС ФІГУР Ці та інші характеристики даного винаходу стануть очевидними по ознайомленню з представленим нижче описом оптимальної форми втілення, яка являє собою необмежувальний приклад, з посиланням на супровідні фігури, серед яких: - Фіг. 1 схематично показує форму втілення прокатної лінії для тонких слябів згідно з винаходом. ДЕТАЛЬНИЙ ОПИС ОПТИМАЛЬНОЇ ФОРМИ ВТІЛЕННЯ Фіг. 1 показує прокатну лінію 10 згідно з даним винаходом для виготовлення плоских прокатних виробів, наприклад, стрічки 111, яка включає машину 12 для безперервного лиття, яка в цьому разі виробляє тонкий сляб 11. Машина 12 для лиття традиційно передбачає ківш 13, розливальний жолоб 15 та кристалізатор 17. У деяких формах втілення на криволінійному шляху, показаному на фігурах на виході з кристалізатора 17, сляб 11 може бути підданий динамічному м'якому обтисканню з метою забезпечення кращої металургійної структури. Згідно з винаходом, товщина відлитого матеріалу після м'якого обтискання становить від 25 мм до 50 мм. У деяких формах втілення відлитий тонкий сляб 11 має ширину 800-2000 мм, максимальну довжину 73,3 м і масу рулону 25 тонн. Прокатна лінія 10 згідно з даним винаходом в цілому є сконфігурованою таким чином, щоб виробляти рулони, що мають товщину від приблизно 1-1,2-1,6 мм до приблизно 16 мм. Оскільки прокатна лінія 10 має низьку продуктивність, спосіб прокатки згідно з даним винаходом забезпечує швидкість прокатування для сляба 11 від 3,5 до 6 м/хв. Після кристалізатора 17 тонкий сляб 11 надходить до першого різального засобу 14, за допомогою якого сляб 11 нарізається на заготовки потрібного розміру. Перший різальний засіб 14 належить до відомого типу і в оптимальному варіанті є синхронізованим зі швидкістю лиття. У деяких формах втілення перший різальний засіб 14 може включати маятникові ножиці. В інших формах втілення перший різальний засіб 14 може включати дискові ножиці або кривошипні ножиці. Під час виробничого циклу перший різальний засіб 14 нарізає сляб 11 на відрізки потрібної довжини, які корелюються з потрібною масою рулону готової стрічки. Зокрема, довжина відрізків сляба є такою, щоб забезпечувався рулон потрібної маси, наприклад 25 тонн, таким чином, щоб процес прокатування здійснювався у так званому рулонному режимі. Перед першим різальним засобом 14 після лиття може бути передбачений окалиновідламувач 16. У деяких формах втілення окалиновідламувач 16 в оптимальному варіанті належить до типу, який має ротаційні насадки й здійснює обережне видалення окалину з поверхні відлитого виробу, застосовуючи мінімально можливу подачу води, з помірним перепадом температури відлитого виробу. Згідно з даним винаходом, відразу після ливарної машини 12 також передбачено чорнову кліть 20. У деяких формах втілення може бути передбачено кілька чорнових клітей 20, розташованих послідовно. Як правило, у деяких формах втілення кожна чорнова кліть 20 є чотиривалковою кліттю. Згідно з даним винаходом, робочий діаметр валків чорнової кліті 20 становить від 550 мм до 650 мм, в оптимальному варіанті - від 575 мм до 625 мм, наприклад, приблизно 600 мм. Довжина валків становить приблизно 1500-1800 мм, наприклад, приблизно 1750, якщо діаметр становить 600 мм. 5 UA 106695 C2 5 10 15 20 25 30 35 40 45 50 55 60 Крім того, у деяких формах втілення сила відокремлення чорнової кліті 20 становить приблизно 3000 тонн (30000 кН). Крім того, у деяких формах втілення номінальна потужність двигуна чорнової кліті 20 становить 1500 кВт. Функція чорнової кліті 20 полягає у регулювальному зменшенні товщини сляба 11 з затвердлим осердям, але ще при дуже високій температурі, безпосередньо після виходу з ливарної машини 12. Згідно з даним винаходом, досягають регулювального зменшення товщини менш, ніж приблизно на 60 %, наприклад від приблизно 20 % до приблизно 60 %, в оптимальному варіанті - від приблизно 35 % до приблизно 55 % від первісної товщини. У деяких формах втілення чорнова кліть 20 зменшує товщину сляба 11 до приблизно 10 мм - 40 мм, в оптимальному варіанті - від 10 мм до 30 мм, у ще кращому варіанті - від 10 мм до 20 мм. Згідно з даним винаходом, після першого різального засобу 14 та чорнової кліті 20 уздовж прокатної лінії 10 розташовується блок швидкого нагрівання, у даному разі - індукційна піч 18, призначений для здійснення етапу швидкого нагрівання і сконфігурований принаймні для відновлення втраченої температури через пропускання через чорнову кліть 20, в оптимальному варіанті - з функцією усереднення та нагрівання відлитого виробу. У цьому разі чорнова кліть 20 розташовується після ливарної машини 12, між першим різальним засобом 14 та індукційною піччю 18. Головна перевага цього розташування чорнової кліті 20 полягає в тому, що регулювальне зменшення товщини здійснюється тоді, коли сляб 11 сляб ще має гаряче осердя, що вимагає меншої кліті, а отже, меншої встановленої потужності, завдяки чому заощаджується енергія. У деяких режимах застосування винаходу, наприклад, при виробництві деяких сортів сталі, особливо чутливих до розтріскування, чорнова кліть 20, або кілька, якщо передбачено, можуть залишатися відкритими, а отже, без досягнення будь-якого зменшення товщини сляба 11. Після індукційної печі 18 у прокатній лінії 10 передбачено пристрій для намотування / розмотування 34 з принаймні двома оправками 34а, 34b для здійснення етапу намотування / розмотування після етапу швидкого нагрівання. Принаймні дві оправки 34а, 34b здатні вибірково й почергово виконувати функцію намотування бруса, який надходить з ливарної машини 12 та його відмотування для подачі у наступну прокатну установку 22 з клітями реверсивного типу, про які буде докладніше сказано нижче в описі. Наприклад, пристрій для намотування / розмотування 34 може бути виконаний за міжнародною заявкою РСТ/ЕР2010/070857, поданою від імені Заявника цієї заявки і включеною до цієї заявки шляхом посилання у повному обсязі. У деяких формах втілення пристрій для намотування / розмотування 34 належить до нагрівного типу для виконання функції печі принаймні для підтримання температури, таким чином, щоб під час етапів намотування / розмотування брус зберігав температуру, прийнятну для наступного прокатування у прокатній установці 22, що також знижує вартість та нагромаджування. Якщо прокатна лінія зупиняється, пристрій для намотування / розмотування 34 дозволяє накопичувати щонайбільше два відрізки бруса всередині нього без зупинки ливарної машини 12, таким чином, функціонуючи як накопичувач, а потім знову подає їх у прокатну лінію 10, коли прокатна установка 22 знову запускається. Таким чином, існує можливість роботи, наприклад, у деяких режимах функціонування прокатної лінії 10, у разі зупинки прокатної установки 22 в аварійному випадку (наприклад, при блокуванні) або при запрограмованій зупинці (наприклад, для заміни валків). В оптимальному варіанті час для намотування бруса на одну або кілька оправок 34а, 34b пристрою для намотування / розмотування 34 узгоджується з часом заміни валків у клітях прокатної установки 22. Безпосередньо після пристрою для намотування / розмотування 34 передбачено аварійні ножиці або обрізні ножиці 30 відомого типу. Прокатна установка 22 згідно з даним винаходом є лінією реверсивної прокатки Стеккеля, і у цьому разі являє собою двовалкову кліть, утворену двома клітями Стеккеля 23а, 23b, у взаємодії з намотувальними / розмотувальними барабанами 25а, 25b, у деяких формах втілення - нагрівних барабанах, також відомих як пічні барабани. Намотувальні / розмотувальні барабани 25а та 25b взаємодіють з відповідними тяговими пристроями 27а, 27b. У показаному варіанті перед першою кліттю Стеккеля 23а і після другої кліті Стеккеля 23b передбачено відповідні пристрої для видалення окалини, позначені як 28а та 28b, відповідно, які виконують функцію видалення окалини до та/або після кожного прокатування, запобігаючи впресовуванню окалини на поверхні стрічки під дією прокатних валків. Робочий діаметр валків кожної кліті Стеккеля 23а, 23b становить приблизно 530 мм при довжині приблизно 2050 мм. 6 UA 106695 C2 5 10 15 20 25 30 Робочий діаметр валків кожного намотувального / розмотувального барабана 25а, 25b становить приблизно 1350 мм при довжині 2050 мм. Спосіб прокатки згідно з даним винаходом передбачає не більше трьох пропускань подвійної прокатки через кліті Стеккеля 23а, 23b, які визначають потрібне зменшення товщини. Зокрема, у цьому варіанті при типовому виготовленні стрічки 111 сляб 11 перший раз пропускають через кліть Стеккеля 23а (перше зменшення товщини першого пропускання подвійної прокатки становило від приблизно 30 % до 45 %) та 23b (друге зменшення товщини першого пропускання подвійної прокатки становило від приблизно 30 % до 50 %) для послідовного зменшення товщини. При виготовленні стрічки, стрічка, яка виходить з другої кліті Стеккеля 23b, намотується на другий намотувальний / розмотувальний барабан 25b. Після цього напрямок переміщення стрічки змінюють на зворотний другого пропускання прокатки через кліті Стеккеля 23b (перше зменшення товщини другого подвійного пропускання становило приблизно від 28 % до 50 %) та 23а (друге зменшення товщини другого подвійного пропускання становило приблизно від 28 % до 50 %) для подальшого зменшення товщини. І нарешті, напрямок переміщення змінюють на зворотний втретє для третього пропускання через кліті Стеккеля 23а (перше зменшення товщини третього пропускання становило приблизно від 24 % до 39 %) та 23b (друге зменшення товщини третього подвійного пропускання становило приблизно від 20 % до 25 %), що зменшує товщину до потрібного кінцевого значення. Товщину на виході з прокатної установки 22 встановлюють на відповідне значення для здійснення етапу прокатки з трьома подвійними пропусканнями згідно з потрібною кінцевою товщиною стрічки 111, в оптимальному варіанті - від приблизно 16 мм до приблизно 1,2 мм або навіть менше. Крім того, після прокатної установки 22 прокатна лінія 10 включає роликову доріжку, по якій стрічка 111 виходить зі швидкістю приблизно 1,5-12 м/сек, та охолоджувальний вузол 24. Наприклад, охолоджувальний вузол 24 належить до типу з ламінарним зрошувальним охолодженням. Після охолоджувального вузла 24 прокатна лінія 10 включає намотувальний вузол 26, наприклад, утворений намотувальним барабаном (нижньою моталкою) для намотування стрічки 111 з метою створення рулонів стрічки. ФОРМУЛА ВИНАХОДУ 35 40 45 50 55 1. Спосіб прокатки для виготовлення плоских виробів (111) з низькою продуктивністю, який включає етап безперервного лиття у кристалізатор (17) зі швидкістю від 3,5 м/хв до 6 м/хв тонкого сляба (11) з товщиною від 25 мм до 50 мм, етап чорнової прокатки для зменшення товщини у принаймні одній формувальній кліті або чорновій кліті (20) до значення від 10 мм до 40 мм, і придатного для намотування, етап прокатки, етап охолодження та етап намотування готового продукту, який відрізняється тим, що додатково включає етап швидкого нагрівання за допомогою індукції для принаймні відновлення температури, втраченої на ділянці після лиття та на етапі чорнової прокатки, етап намотування/розмотування у пристрої для намотування/розмотування (34) з двома оправками, який здійснюють після етапу швидкого нагрівання, причому етап прокатки виконують у прокатній установці Стеккеля (22) з двома клітями реверсивного типу (23а, 23b) для продукту, відмотаного пристроєм для намотування/розмотування (34), який включає щонайбільше три пропускання подвійної прокатки або два пропускання у зворотному напрямку, з метою одержання готового продукту від 1-1,2 мм до 16 мм завтовшки, причому при кожному з пропускань прокатування відсоток обтискання у першій кліті (23а) прокатної установки Стеккеля (22) з двома клітями становить від 25 % до 50 %, а відсоток обтискання у другій кліті (23b) прокатної установки Стеккеля (22) становить від 0 % до 30 %. 2. Спосіб прокатки за п. 1, який відрізняється тим, що принаймні при одному з двох перших подвійних пропускань кліть (23b), розташована далі у напрямку першого просування продукту, не бере участі у прокатуванні. 3. Спосіб прокатки за п. 1, який відрізняється тим, що при кожному з пропускань прокатування відсоток обтискання у першій кліті (23а) прокатної установки Стеккеля (22) з двома клітями становить від 30 % до 45 %, а відсоток обтискання у другій кліті (23b) прокатної установки Стеккеля (22) становить від 10 % до 25 %. 7 UA 106695 C2 5 10 15 20 25 30 35 40 45 50 55 60 4. Спосіб прокатки за п. 3, який відрізняється тим, що у двох проміжних пропусканнях через другу кліть (23b) прокатної установки Стеккеля (22) відсоток обтискання становить від 0 % до 20 %. 5. Спосіб прокатки за п. 1 або п. 2, який відрізняється тим, що вищезгадана принаймні одна формувальна кліть або чорнова кліть (20) виконує адаптивне зменшення товщини від 20 % до 60 %. 6. Спосіб прокатки за будь-яким із пп. 1-5, який відрізняється тим, що вищезгадана принаймні одна формувальна кліть або чорнова кліть (20) подає на етап прокатки брус різної товщини, залежно від принаймні таких параметрів: товщини стрічки, ширини стрічки, типу сталі або сорту сталі. 7. Спосіб прокатки за будь-яким із пп. 1-6, який відрізняється тим, що для товщини готової стрічки понад 5-6 мм прокатування у прокатній установці Стеккеля (22) здійснюють без пропускання у зворотному напрямку. 8. Спосіб прокатки за будь-яким із пп. 1-7, який відрізняється тим, що передбачає нагрівання пристрою для намотування/розмотування (34), що функціонує принаймні як піч, яка підтримує температуру, таким чином, щоб під час етапів намотування/розмотування брус залишався при температурі, прийнятній для подальшої прокатки. 9. Спосіб прокатки за будь-яким із пп. 1-8, який відрізняється тим, що пристрій для намотування/розмотування (34) функціонує як накопичувач для забезпечення можливості заміни валків, оскільки час для намотування бруса на оправку пристрою для намотування/розмотування (34) є пов'язаним з часом заміни валків у клітях (23а, 23b) прокатної установки Стеккеля (22). 10. Спосіб прокатки за будь-яким із пп. 1-9, який відрізняється тим, що передбачає здійснення динамічного зменшення товщини відлитого сляба з рідким осердям після кристалізатора (17). 11. Прокатна лінія для виготовлення плоских виробів (111) з низькою продуктивністю із застосуванням способу за п. 1, яка включає ливарну машину (12) з кристалізатором (17), прийнятну для безперервного лиття тонкого сляба (11) з низькою швидкістю, яка становить приблизно від 3,5 м/хв до 6 м/хв, блок швидкого нагрівання та прокатну установку Стеккеля (22), яка включає дві комбіновані кліті (23а, 23b) реверсивного типу, принаймні формувальну кліть або чорнову кліть (20), здатну зменшувати товщину щойно затвердлого матеріалу, безпосередньо сполучену з виходом з машини для безперервного лиття (12) і перед блоком швидкого нагрівання, яка відрізняється тим, що блок швидкого нагрівання являє собою індукційну піч (18), сконфігуровану принаймні для відновлення втраченої температури, що виникає через проходження у чорновій кліті (20), і після вищезгаданої індукційної печі (18) передбачено пристрій для намотування/розмотування (34) з принаймні двома оправками (34а, 34b), здатними вибірково й почергово виконувати функцію намотування бруса, що надходить з етапу лиття, та його розмотування з метою подачі у прокатну установку Стеккеля (22). 12. Прокатна лінія за п. 11, яка відрізняється тим, що вищезгадана принаймні одна формувальна кліть або чорнова кліть (20) є сконфігурованою для забезпечення можливості адаптивного зменшення товщини від 20 % до 60 %. 13. Прокатна лінія за п. 11 або п. 12, яка відрізняється тим, що вищезгадана принаймні одна формувальна кліть або чорнова кліть (20) є сконфігурованою для подачі у прокатну установку Стеккеля (22) бруса різної товщини, залежно від принаймні таких параметрів: товщини стрічки, ширини стрічки, типу сталі або сорту сталі. 14. Прокатна лінія за будь-яким із пп. 11-13, яка відрізняється тим, що вищезгадана принаймні одна формувальна кліть або чорнова кліть (20) є прийнятною для виконання адаптивного зменшення товщини тонкого сляба (11) до товщини від приблизно 10 мм до приблизно 40 мм. 15. Прокатна лінія за будь-яким із пп. 11-14, яка відрізняється тим, що пристрій для намотування/розмотування (34) нагрівається для виконання функції принаймні печі для підтримання температури, таким чином, щоб під час етапів намотування/розмотування брус залишався при температурі, прийнятній для подальшої прокатки. 16. Прокатна лінія за будь-яким із пп. 11-15, яка відрізняється тим, що пристрій для намотування/розмотування (34) є сконфігурованим для виконання функції накопичувача для забезпечення можливості заміни валків, оскільки час для намотування бруса на оправку пристрою для намотування/розмотування є пов'язаним з часом заміни валків у клітях реверсивної прокатної установки. 17. Прокатна лінія за будь-яким із пп. 11-16, яка відрізняється тим, що прокатна установка Стеккеля (22) є придатною для здійснення зменшення товщини бруса до товщини від приблизно 1,2 мм до приблизно 16 мм щонайбільше за три подвійні прокатування через подвійну прокатну кліть. 8 UA 106695 C2 5 18. Прокатна лінія за будь-яким із пп. 11-17, яка відрізняється тим, що прокатна установка Стеккеля (22) має подвійну кліть реверсивного типу (23а, 23b), причому друга кліть (23b), розташована далі у напрямку просування бруса, є придатною для виконання чистової прокатки прокатного виробу, таким чином, що при першому та/або другому пропусканні через кліті валки є сконфігурованими для принаймні часткового утримання у відкритому стані, таким чином, щоб не притискати або лише злегка торкатися виробу. 19. Прокатна лінія за будь-яким із пп. 11-18, яка відрізняється тим, що ливарна машина (12) включає пристрій для динамічного обтискання для зменшення товщини відлитого сляба з рідким осердям після кристалізатора (17). Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 9

ДивитисяДодаткова інформація

Назва патенту англійськоюRolling method for strips and corresponding rolling line

Автори англійськоюBenedetti, Gianpietro, Bobig, Paolo

Автори російськоюБенедетти Джанпетро, Боби Паоло

МПК / Мітки

МПК: B21B 13/22, B21B 1/46

Мітки: спосіб, відповідна, лінія, виготовлення, прокатки, стрічки, прокатна

Код посилання

<a href="https://ua.patents.su/11-106695-sposib-prokatki-dlya-vigotovlennya-strichki-ta-vidpovidna-prokatna-liniya.html" target="_blank" rel="follow" title="База патентів України">Спосіб прокатки для виготовлення стрічки та відповідна прокатна лінія</a>

Попередній патент: Регенеративний резонансний транзисторний підсилювач

Наступний патент: Склад фруктової начинки

Випадковий патент: Гідравлічний розподільник