Спосіб локалізації та ідентифікації металовключень у сировині на стрічковому конвеєрі та система для його реалізації

Номер патенту: 106959

Опубліковано: 27.10.2014

Автори: Левицький Іван Теодорович, Заміховський Леонід Михайлович, Євчук Ольга Василівна

Формула / Реферат

1. Спосіб локалізації та ідентифікації металовключень в сировині на стрічковому конвеєрі, що полягає у створенні скануючого сигналу з рухомим максимальним значенням амплітуди напруженості магнітного поля "дзвоноподібної" форми в межах ширини конвеєрної стрічки та обробці прийнятих сигналів, які ідентифікують наявність, локалізацію та габаритні розміри металовключень, який відрізняється тим, що скануючий сигнал генерують магнітними котушками, розміщеними в одному ряду перпендикулярно до руху конвеєрної стрічки за рахунок заздалегідь розрахованих відстаней між котушками та струмів у котушках, в яких у визначені моменти часу створюють єдине максимальне значення амплітуди напруженості магнітного поля в поперечному перерізі конвеєрної стрічки, що переміщається від однієї котушки до іншої вздовж лінії розміщення котушок, приймають аналоговий скануючий сигнал, сформований випромінювальними магнітними котушками, приймальними магнітними котушками, перетворюють його у цифровий і далі записують у пам'ять мікропроцесорного пристрою, який програмно здійснює формування масиву даних визначеної кількості отриманих сигналів протягом заданого періоду часу і даних, отриманих від давача швидкості руху конвеєрної стрічки, обробляє їх і формує сигнали управління пристроєм видалення металовключень із сировини і/або пристроєм маркування його місця розміщення.

2. Система для реалізації способу локалізації та ідентифікації металовключень в сировині на стрічковому конвеєрі за п. 1, яка включає робочу гілку конвеєрної стрічки із сировиною і підсистему вимірювання, розміщену під і над робочою гілкою конвеєрної стрічки, яка відрізняється тим, що підсистема вимірювання складається із випромінювального і приймального блоків, випромінювальний із яких містить щонайменше шість випромінювальних котушок і приймальний - щонайменше п'ять приймальних котушок, розміщених в одному ряду перпендикулярно до руху конвеєрної стрічки на заздалегідь розрахованих відстанях між котушками, які з'єднані з блоками підсилення електричних сигналів і під'єднані до мікропроцесорного пристрою, котрий пов'язаний з пристроєм видалення металовключень і/або пристроєм маркування місця розміщення металовключень, крім того система оснащена блоком вимірювання швидкості руху конвеєрної стрічки, що має давач швидкості, розміщений під конвеєрною стрічкою, який в свою чергу під'єднаний до мікропроцесорного пристрою, оснащеного програмою формування протягом заданого періоду часу масиву даних визначеної кількості отриманих скануючих сигналів з рухомим максимальним значенням амплітуди напруженості магнітного поля "дзвоноподібної" форми в межах ширини конвеєрної стрічки та обробці прийнятих сигналів, які ідентифікують наявність, локалізацію та габаритні розміри металовключень, і даних, отриманих від давача швидкості руху конвеєрної стрічки, і формуванням сигналів для управління пристроєм видалення металовключень із сировини і/або сигналів для управління пристроєм маркування місця їх розміщення.

Текст

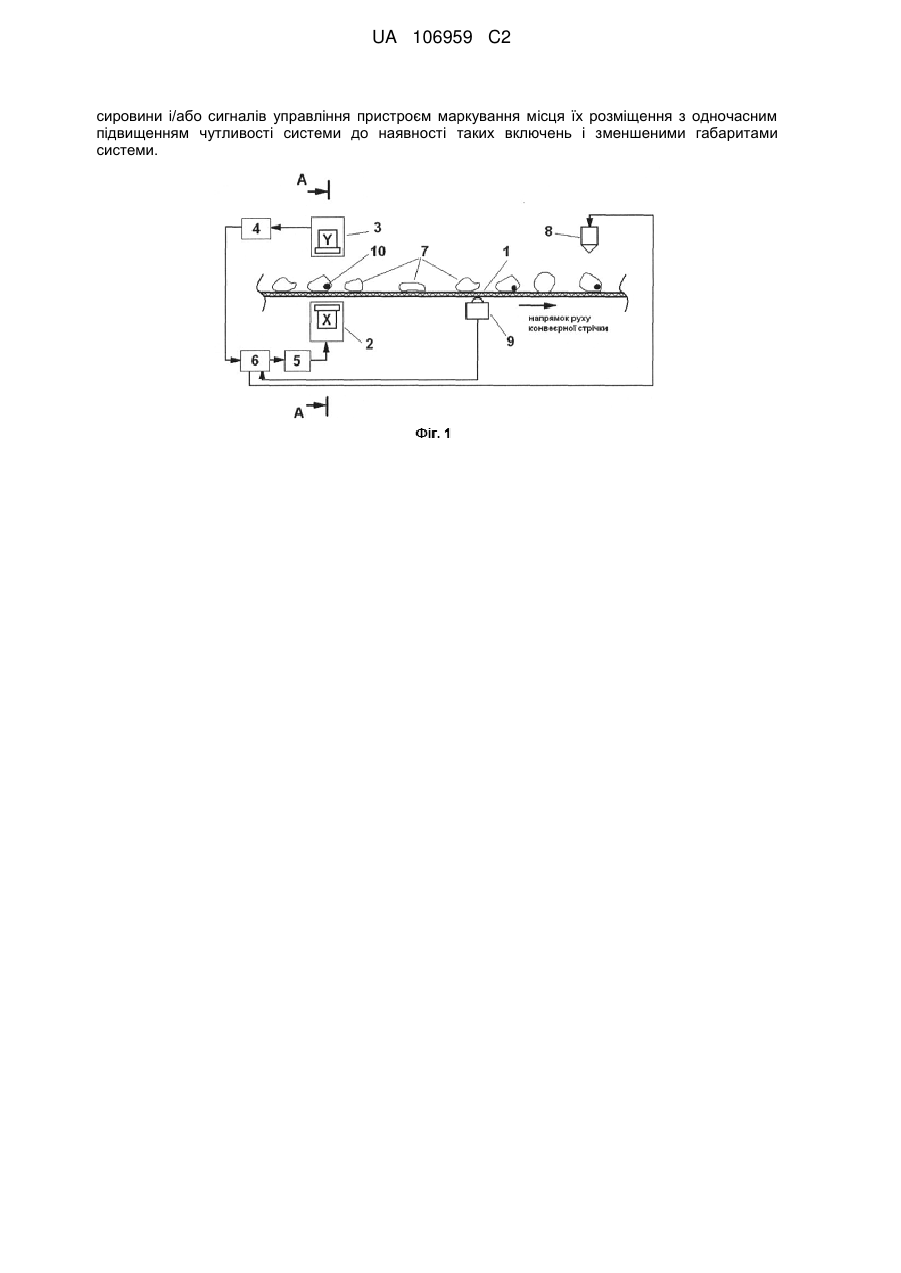

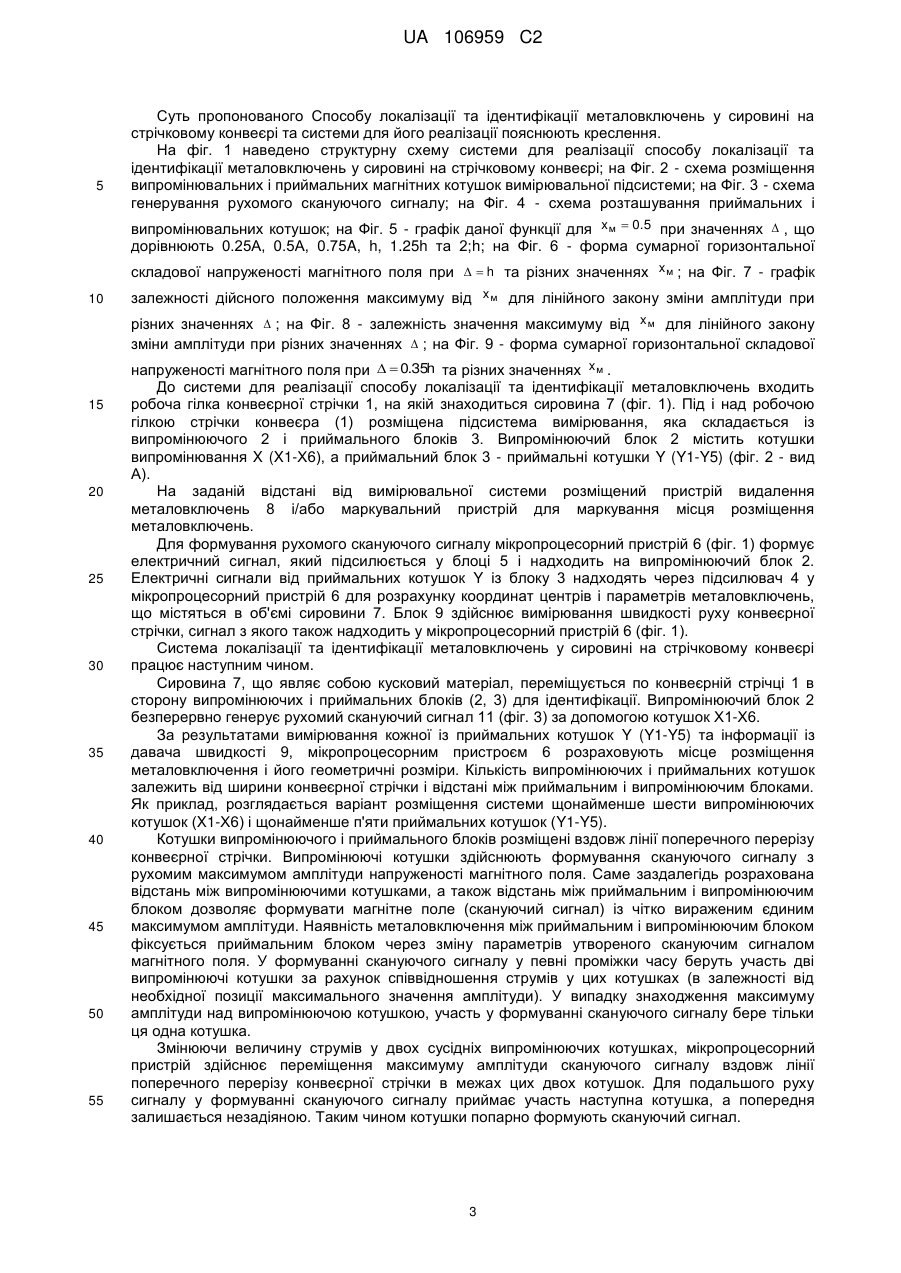

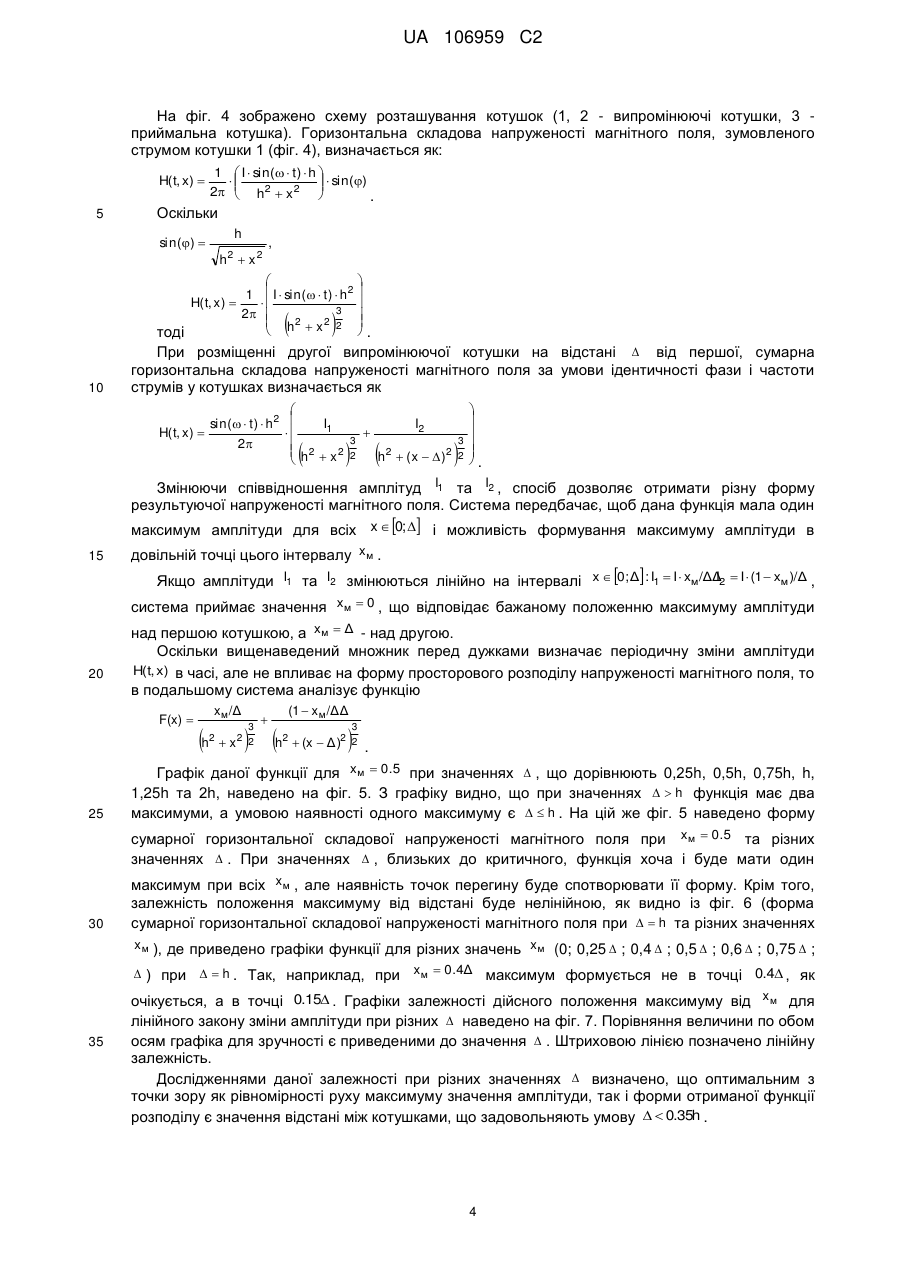

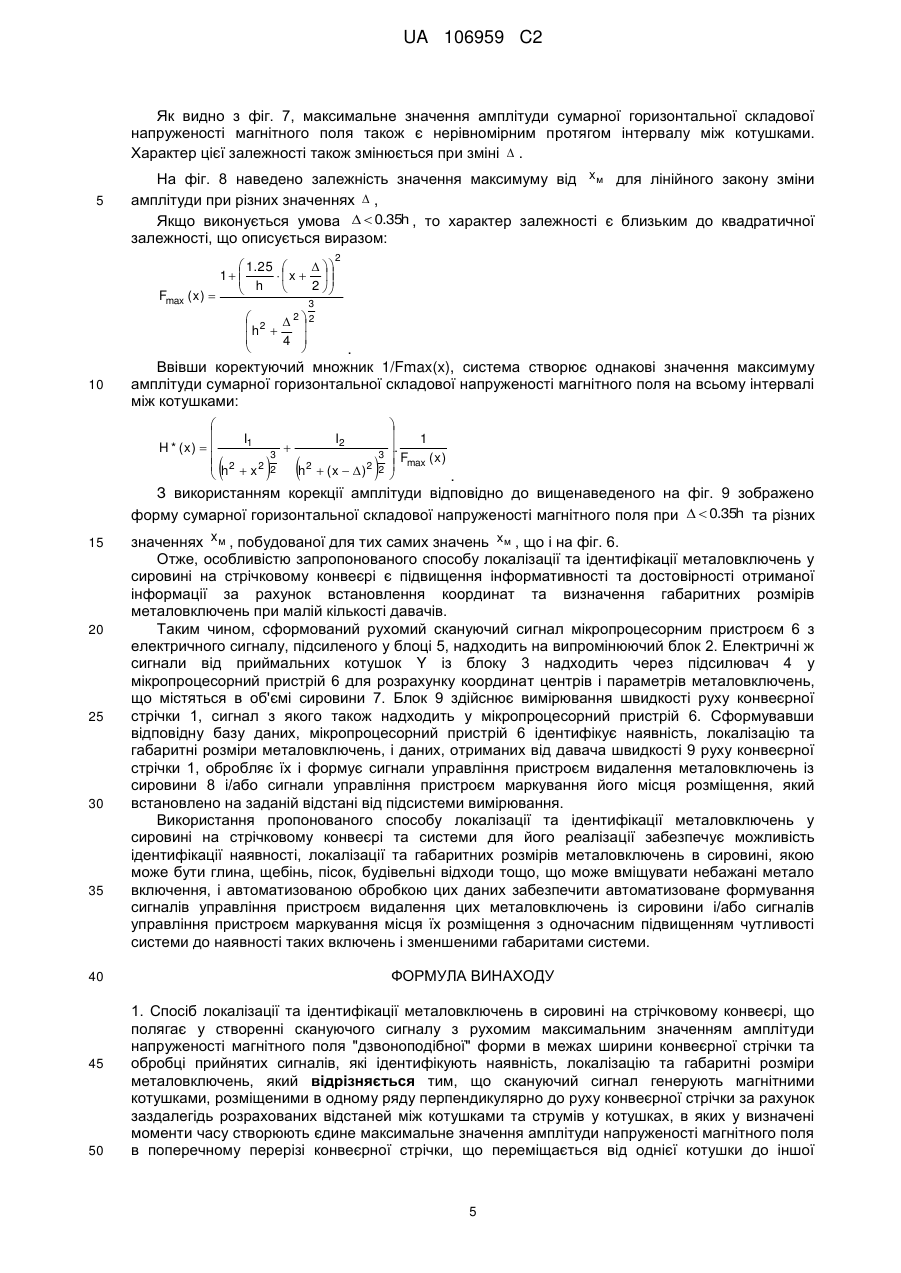

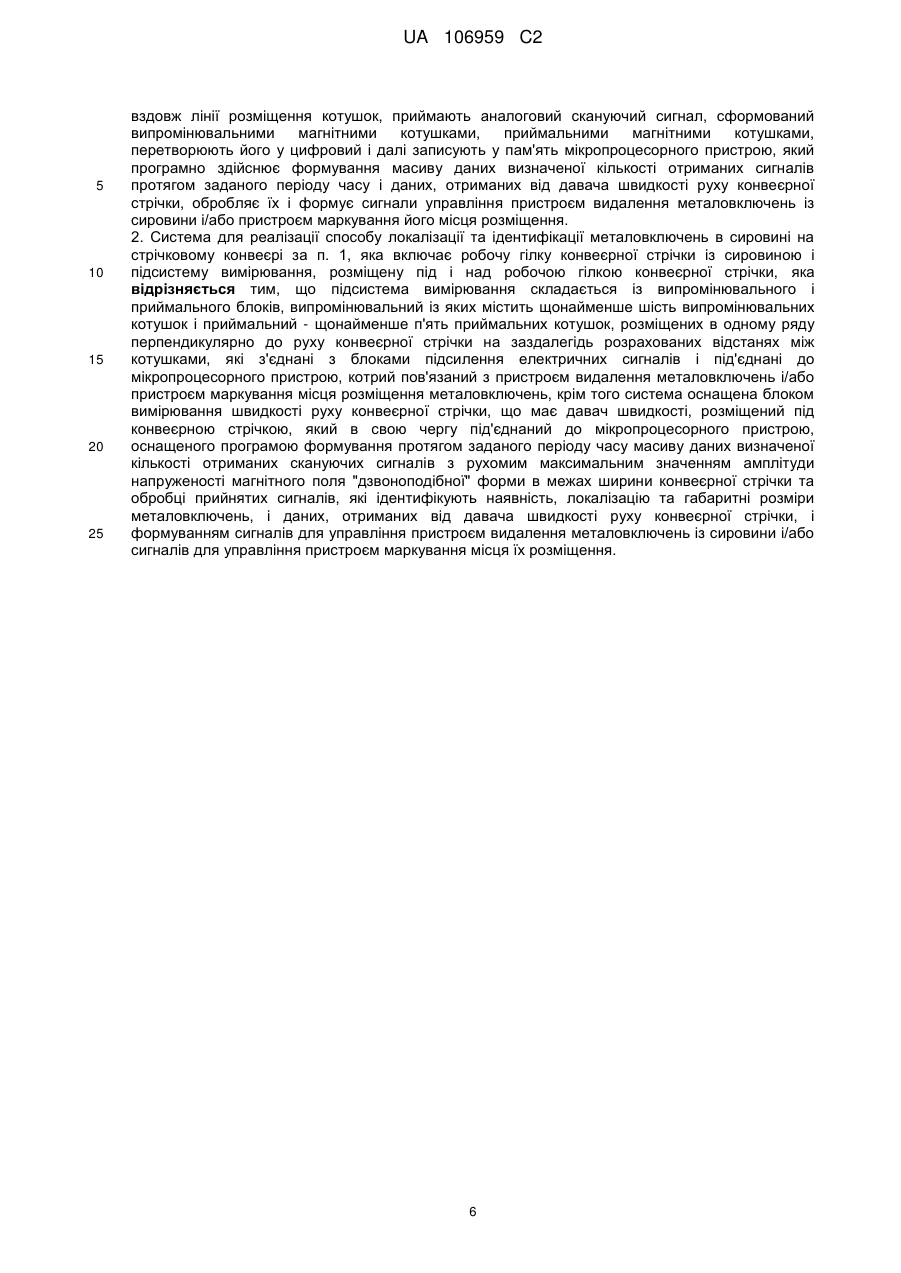

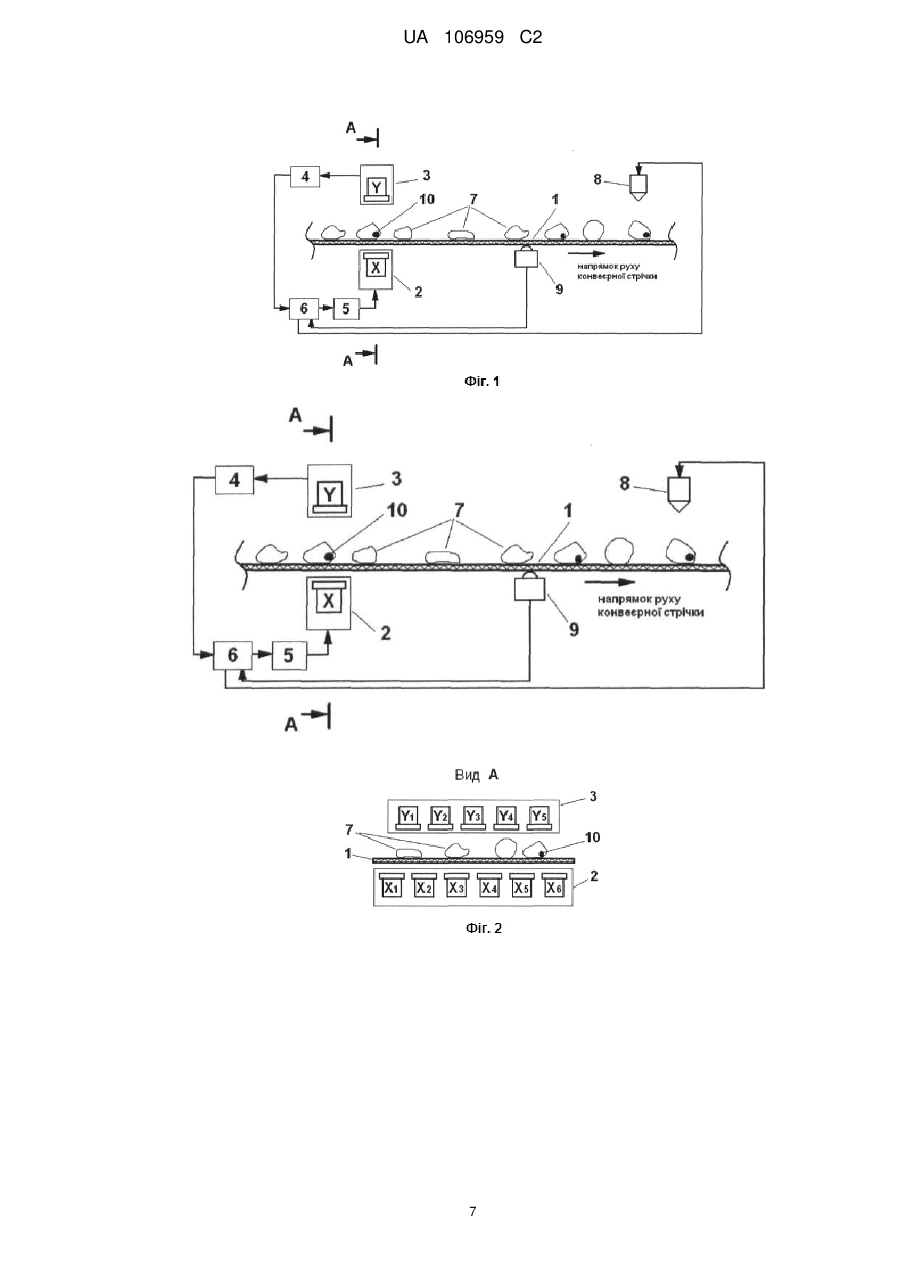

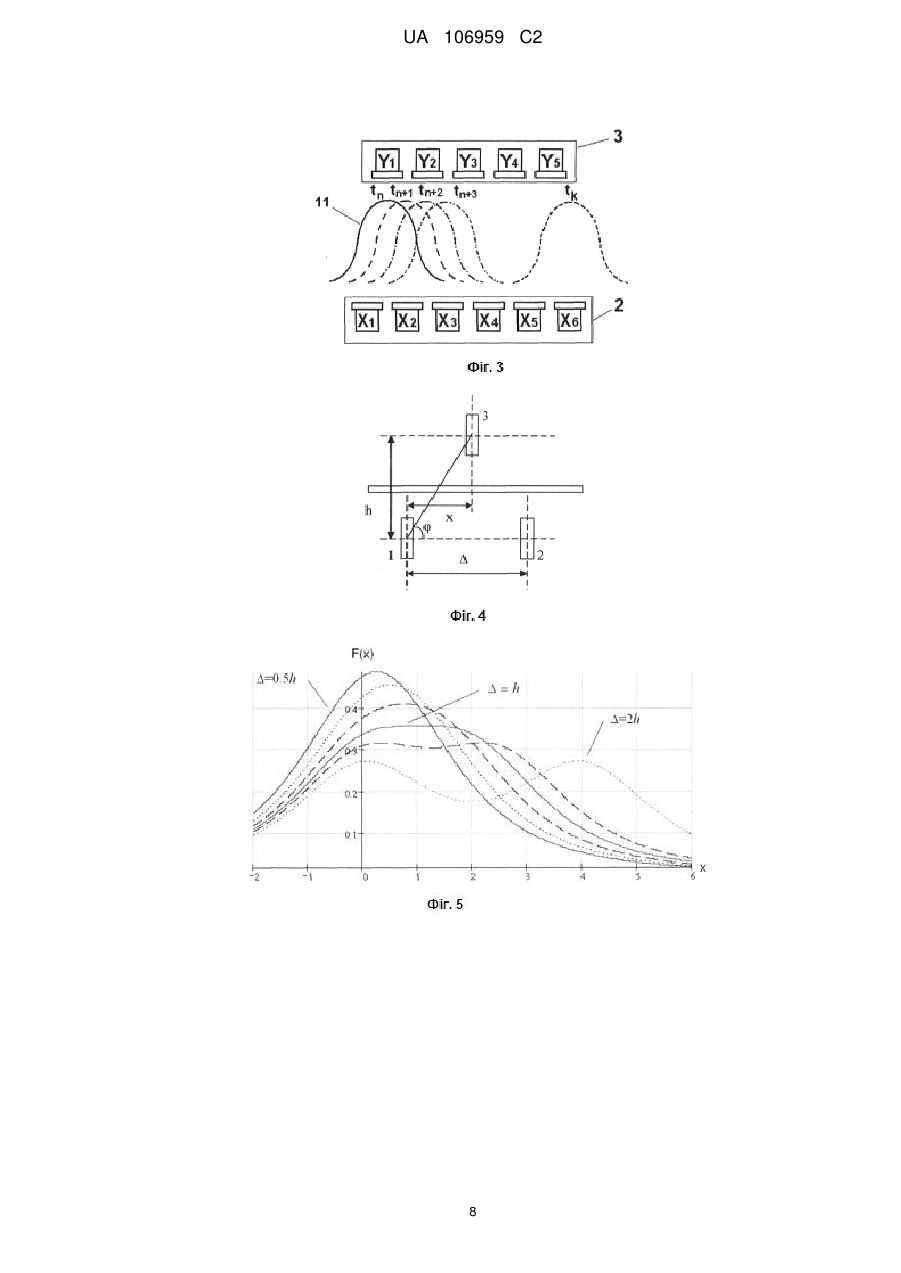

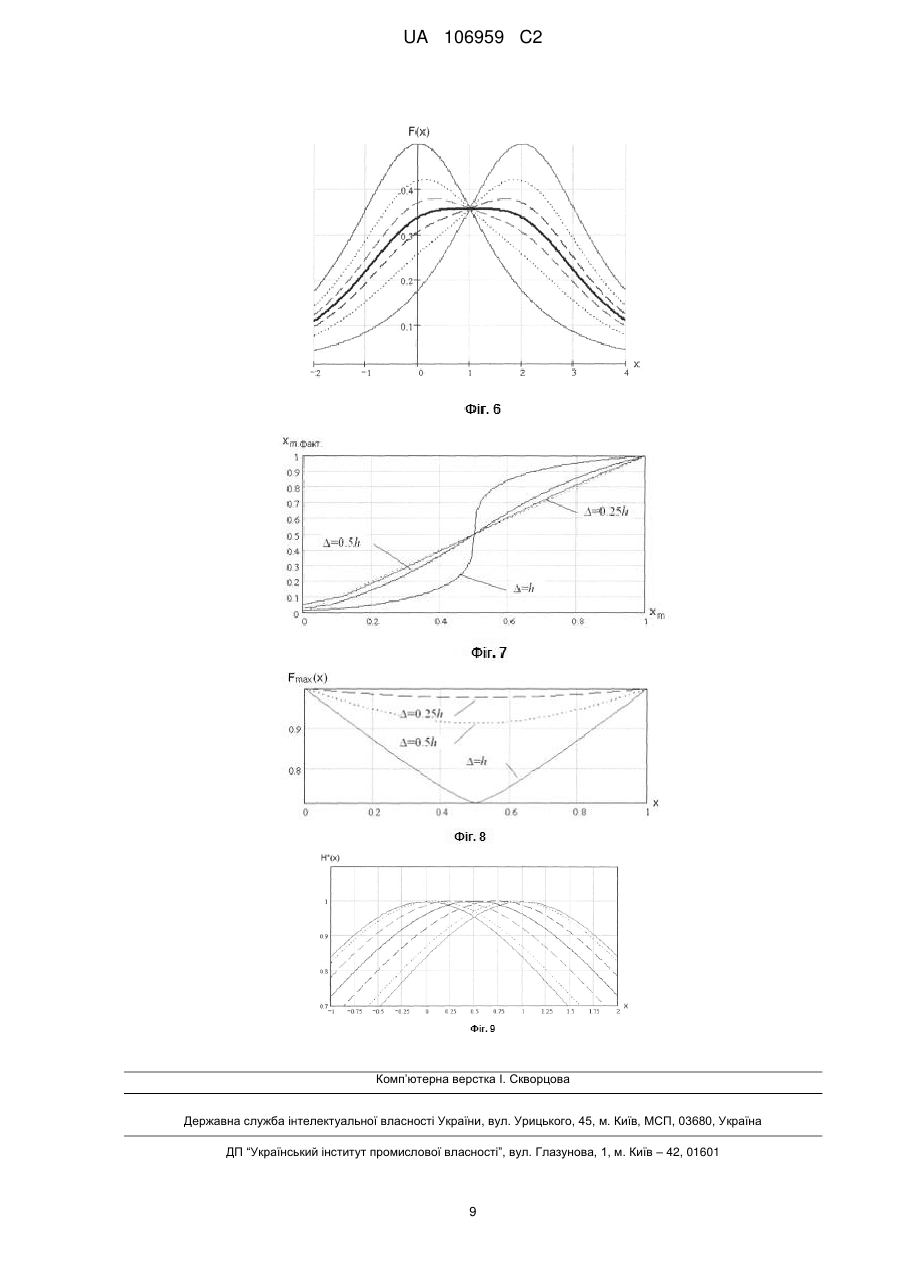

Реферат: Винахід належить до техніки виявлення, локалізації та визначення габаритів металевих включень (далі по тексту - металовключень) в потоці сировини, яка транспортується стрічковим конвеєром, при цьому сировиною може бути кусковий матеріал, що не піддається електризації (глина, пісок, щебінь, будівельні відходи тощо), що може вміщувати небажані металеві включення, які негативно впливають на технічний стан технологічного обладнання. Спосіб локалізації та ідентифікації металовключень в сировині на стрічковому конвеєрі полягає у створенні скануючого сигналу з рухомим максимальним значенням амплітуди напруженості магнітного поля "дзвоноподібної" форми в межах ширини конвеєрної стрічки та обробці прийнятих сигналів, які ідентифікують наявність, локалізацію та габаритні розміри металовключень. Крім того, запропонована система для реалізації способу локалізації та ідентифікації металовключень в сировині на стрічковому конвеєрі включає робочу гілку конвеєрної стрічки із сировиною і підсистему вимірювання, розміщену під і над робочою гілкою конвеєрної стрічки. Використання пропонованого способу локалізації та ідентифікації металовключень у сировині на стрічковому конвеєрі та системи для його реалізації забезпечує можливість ідентифікації наявності, локалізації та габаритних розмірів металовключень в сировині, якою може бути глина, щебінь, пісок, будівельні відходи тощо, що може вміщувати небажані метало включення, і автоматизованою обробкою цих даних забезпечити автоматизоване формування сигналів управління пристроєм видалення цих металовключень із UA 106959 C2 (12) UA 106959 C2 сировини і/або сигналів управління пристроєм маркування місця їх розміщення з одночасним підвищенням чутливості системи до наявності таких включень і зменшеними габаритами системи. UA 106959 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід належить до техніки виявлення, локалізації та визначення габаритів металевих включень (далі по тексту - металовключень) в потоці сировини, яка транспортується стрічковим конвеєром, при цьому сировиною може бути кусковий матеріал, що не піддається електризації (глина, пісок, щебінь, будівельні відходи тощо), що може вміщувати небажані металеві включення, які негативно впливають на технічний стан технологічного обладнання. Відомий спосіб виявлення металовключень в рухомій сировині, який полягає в тому, що сировина перемішується через зону роботи двох давачів, які розміщені під певним кутом і фіксують почергово момент прийому сигналу з давачів у вигляді імпульсу. При цьому величина часової затримки між імпульсами вказує на координати розташування металовключення на стрічці [Патент RU 2119985, 10.10.1998]. Однак цей відомий спосіб не передбачає можливості встановлення координат двох і більше металовключень одночасно, а відсутність давача швидкості руху для корекції координат металовключення обмежує галузь його застосування. Відомий також спосіб виявлення та визначення металовключень в рухомому матеріалі, який полягає в тому, що сировина переміщується через зону трьох давачів, які розміщені під кутом 45°, 135° і 90° відносно напряму руху сировини. При наявності металовключень в сировині, сигнали почергово приймають з першого і другого давачів, потім приймають сигнал із третього давача, який виконує роль формувача транспортного запізнення. При цьому два перших давача виконують роль формувача координати металовключення. Ці два сигнали надходять на пристрій видалення металовключення [Патент RU 2180373, 10.03.2002]. Проте, як і в попередньому випадку, цей спосіб не передбачає можливості визначення координат двох і більше металовключень одночасно. Найбільш близьким за технічною суттю до передбачуваного винаходу, що заявляється, є пристрій ідентифікації металовключення (корисного компоненту) в сировині природного або техногенного походження, в якому шляхом повздовжнього і поперечного розміщення індукційних давачів паралельно поверхні робочої гілки конвеєра проводиться ідентифікація корисного компонента (в даному випадку - металовключення) в окремо розміщених кусках металовмісної сировини. При цьому центри давачів зміщені в проекції на площину, перпендикулярну вектору руху конвеєрної стрічки за певною формулою [Патент RU 2379129, 20.01.2010. Бюл. № 2]. Однак, для реалізації способу цим пристроєм потрібна надмірна кількість індукційних давачів, що значно ускладнює технічну реалізацію даної системи, а також нерівномірна чутливість індукційного давача вздовж його зони контролю звужує межі його застосування. В основу винаходу поставлена задача винайти ефективний спосіб локалізації та ідентифікації металовключень у сировині на стрічковому конвеєрі та систему для його реалізації підвищеної чутливості та із зменшеними габаритами шляхом використання в системі скануючого сигналу, максимальне значення амплітуди якого переміщається вздовж поперечного перерізу конвеєрної стрічки, з подальшою обробкою прийнятого сигналу і формуванням необхідної бази даних забезпечити можливість ідентифікації наявності, локалізації та габаритних розмірів металовключень в сировині і автоматизованою обробкою цих даних забезпечити автоматизоване формування сигналів управління пристроєм видалення металовключень із сировини і/або сигналів управління пристроєм маркування місця їх розміщення. Поставлена задача виконується тим, що за способом локалізації та ідентифікації металовключень в сировині на стрічковому конвеєрі, що полягає у створенні скануючого сигналу з рухомим максимальним значенням амплітуди напруженості магнітного поля "дзвоноподібної" форми в межах ширини конвеєрної стрічки та обробці прийнятих сигналів, які ідентифікують наявність, локалізацію та габаритні розміри металовключень, згідно пропонованого винаходу, скануючий сигнал генерують магнітними котушками, розміщеними в одному ряду перпендикулярно до руху конвеєрної стрічки за рахунок заздалегідь розрахованих відстаней між котушками та струмів у котушках, в яких у визначені моменти часу створюють єдине максимальне значення амплітуди напруженості магнітного поля в поперечному перерізі конвеєрної стрічки, що переміщається від однієї котушки до іншої вздовж лінії розміщення котушок, приймають аналоговий скануючий сигнал, сформований випромінювальними магнітними котушками, приймальними магнітними котушками, перетворюють у цифровий і далі записують у пам'ять мікропроцесорного пристрою, який програмно здійснює формування масиву даних визначеної кількості отриманих сигналів протягом заданого періоду часу і даних, отриманих від давача швидкості руху конвеєрної стрічки, формує сигнали управління пристроєм видалення металовключень із сировини і/або пристроєм маркування його місця розміщення. 1 UA 106959 C2 5 10 15 20 25 30 35 40 45 50 55 60 При цьому система для реалізації способу локалізації та ідентифікації металовключень в сировині на стрічковому конвеєрі, яка включає робочу гілку конвеєрної стрічки із сировиною і підсистему вимірювання, розміщену під і над робочою гілкою конвеєрної стрічки, яка (підсистема вимірювання), згідно пропонованого винаходу, складається із випромінювального і приймального блоків, випромінювальний із яких містить щонайменше шість випромінювальних котушок і приймальний - щонайменше п'ять приймальних котушок, розміщених в одному ряду перпендикулярно до руху конвеєрної стрічки на заздалегідь розрахованих відстанях між котушками, які з'єднані з блоками підсилення електричних сигналів і під'єднані до мікропроцесорного пристрою, котрий пов'язаний з пристроєм видалення металовключень і/або пристроєм маркування місця розміщення металовключень, крім того система оснащена блоком вимірювання швидкості руху конвеєрної стрічки, що має давач швидкості, розміщений під конвеєрною стрічкою, який в свою чергу під'єднаний до мікропроцесорного пристрою, оснащеного програмою формування протягом заданого періоду часу масиву даних визначеної кількості отриманих скануючих сигналів з рухомим максимальним значенням амплітуди напруженості магнітного поля "дзвоноподібної" форми в межах ширини конвеєрної стрічки та обробці прийнятих сигналів, які ідентифікують наявність, локалізацію та габаритні розміри металовключень, і даних, отриманих від давача швидкості руху конвеєрної стрічки, і формуванням сигналів для управління пристроєм видалення металовключень із сировини і/або сигналів для управління пристроєм маркування місця їх розміщення. Пропонований спосіб локалізації та ідентифікації металовключень в сировині полягає у створенні скануючого сигналу з рухомим максимальним значенням амплітуди напруженості магнітного поля "дзвоноподібної" форми в межах ширини конвеєрної стрічки та обробці прийнятих сигналів, які ідентифікують наявність, локалізацію та габаритні розміри металовключень. Скануючий сигнал генерують магнітними котушками, розміщеними в одному ряду перпендикулярно до руху конвеєрної стрічки. За рахунок заздалегідь розрахованих відстаней між котушками та струмів у котушках у визначені моменти часу створюють єдине максимальне значення амплітуди напруженості магнітного поля в поперечному перерізі конвеєрної стрічки, що переміщається від однієї котушки до іншої вздовж лінії розміщення котушок. Прийнятий приймальними магнітними котушками аналоговий скануючий сигнал далі перетворюють в цифровий і записують у пам'ять мікропроцесорного пристрою. В результаті запису у мікропроцесорний пристрій визначеної кількості таких сигналів протягом заданого періоду часу, а також даних, отриманих від давача швидкості руху конвеєрної стрічки, за допомогою мікропроцесорної програми здійснюють формування масиву даних, в якому вказуються габарити і місце розташування металовключень відносно конвеєрної стрічки. Також спосіб передбачає формування сигналів управління для пристрою видалення металовключень із сировини і/або для пристрою маркування місця їх розміщення. Крім того запропонована система реалізації запропонованого способу локалізації та ідентифікації металовключень в сировині на стрічковому конвеєрі за допомогою конструктивного вирішення створення скануючого сигналу з рухомим максимальним значенням амплітуди напруженості магнітного поля в перерізі конвеєрної стрічки через шар сировини. Сировиною може бути глина, щебінь, пісок, будівельні відходи тощо, що може вміщувати небажані метало включення, які негативно впливають на технічний стан технологічного обладнання. При цьому саме завдяки запропонованій в системі реалізації підсистемі вимірювання, яка складається із випромінювального і приймального блоків, випромінювальний із яких містить щонайменше шість випромінювальних котушок і приймальний - щонайменше п'ять приймальних котушок, розміщених в одному ряду перпендикулярно до руху конвеєрної стрічки на заздалегідь розрахованих відстанях між котушками, які з'єднані з блоками підсилення електричних сигналів і під'єднані до мікропроцесорного пристрою, котрий пов'язаний з пристроєм видалення металовключень і/або пристроєм маркування місця розміщення металовключень, і завдяки оснащенню системи блоком вимірювання швидкості руху конвеєрної стрічки, що має давач швидкості, розміщений під конвеєрною стрічкою, який в свою чергу під'єднаний до мікропроцесорного пристрою, оснащеного програмою формування протягом заданого періоду часу масиву даних визначеної кількості отриманих скануючих сигналів з рухомим максимальним значенням амплітуди напруженості магнітного поля "дзвоноподібної" форми в межах ширини конвеєрної стрічки, маємо можливість обробки прийнятих сигналів, які ідентифікують наявність, локалізацію та габаритні розміри металовключень, а також даних, отриманих від давача швидкості руху конвеєрної стрічки, і в результаті маємо можливість обробки цих даних і формування за результатами обробки сигналів управління пристроєм видалення металовключень із сировини і/або сигналів управління пристроєм маркування місця їх розміщення, отримано технічні рішення, достатні для вирішення поставленої задачі винаходу. 2 UA 106959 C2 5 Суть пропонованого Способу локалізації та ідентифікації металовключень у сировині на стрічковому конвеєрі та системи для його реалізації пояснюють креслення. На фіг. 1 наведено структурну схему системи для реалізації способу локалізації та ідентифікації металовключень у сировині на стрічковому конвеєрі; на Фіг. 2 - схема розміщення випромінювальних і приймальних магнітних котушок вимірювальної підсистеми; на Фіг. 3 - схема генерування рухомого скануючого сигналу; на Фіг. 4 - схема розташування приймальних і випромінювальних котушок; на Фіг. 5 - графік даної функції для xм 0.5 при значеннях , що дорівнюють 0.25А, 0.5А, 0.75A, h, 1.25h та 2;h; на Фіг. 6 - форма сумарної горизонтальної складової напруженості магнітного поля при h та різних значеннях x м ; на Фіг. 7 - графік 10 залежності дійсного положення максимуму від x м для лінійного закону зміни амплітуди при різних значеннях ; на Фіг. 8 - залежність значення максимуму від x м для лінійного закону зміни амплітуди при різних значеннях ; на Фіг. 9 - форма сумарної горизонтальної складової 15 20 25 30 35 40 45 50 55 напруженості магнітного поля при 0.35h та різних значеннях x м . До системи для реалізації способу локалізації та ідентифікації металовключень входить робоча гілка конвеєрної стрічки 1, на якій знаходиться сировина 7 (фіг. 1). Під і над робочою гілкою стрічки конвеєра (1) розміщена підсистема вимірювання, яка складається із випромінюючого 2 і приймального блоків 3. Випромінюючий блок 2 містить котушки випромінювання X (X1-Х6), а приймальний блок 3 - приймальні котушки Y (Y1-Y5) (фіг. 2 - вид А). На заданій відстані від вимірювальної системи розміщений пристрій видалення металовключень 8 і/або маркувальний пристрій для маркування місця розміщення металовключень. Для формування рухомого скануючого сигналу мікропроцесорний пристрій 6 (фіг. 1) формує електричний сигнал, який підсилюється у блоці 5 і надходить на випромінюючий блок 2. Електричні сигнали від приймальних котушок Y із блоку 3 надходять через підсилювач 4 у мікропроцесорний пристрій 6 для розрахунку координат центрів і параметрів металовключень, що містяться в об'ємі сировини 7. Блок 9 здійснює вимірювання швидкості руху конвеєрної стрічки, сигнал з якого також надходить у мікропроцесорний пристрій 6 (фіг. 1). Система локалізації та ідентифікації металовключень у сировині на стрічковому конвеєрі працює наступним чином. Сировина 7, що являє собою кусковий матеріал, переміщується по конвеєрній стрічці 1 в сторону випромінюючих і приймальних блоків (2, 3) для ідентифікації. Випромінюючий блок 2 безперервно генерує рухомий скануючий сигнал 11 (фіг. 3) за допомогою котушок Х1-Х6. За результатами вимірювання кожної із приймальних котушок Y (Y1-Y5) та інформації із давача швидкості 9, мікропроцесорним пристроєм 6 розраховують місце розміщення металовключення і його геометричні розміри. Кількість випромінюючих і приймальних котушок залежить від ширини конвеєрної стрічки і відстані між приймальним і випромінюючим блоками. Як приклад, розглядається варіант розміщення системи щонайменше шести випромінюючих котушок (X1-Х6) і щонайменше п'яти приймальних котушок (Y1-Y5). Котушки випромінюючого і приймального блоків розміщені вздовж лінії поперечного перерізу конвеєрної стрічки. Випромінюючі котушки здійснюють формування скануючого сигналу з рухомим максимумом амплітуди напруженості магнітного поля. Саме заздалегідь розрахована відстань між випромінюючими котушками, а також відстань між приймальним і випромінюючим блоком дозволяє формувати магнітне поле (скануючий сигнал) із чітко вираженим єдиним максимумом амплітуди. Наявність металовключення між приймальним і випромінюючим блоком фіксується приймальним блоком через зміну параметрів утвореного скануючим сигналом магнітного поля. У формуванні скануючого сигналу у певні проміжки часу беруть участь дві випромінюючі котушки за рахунок співвідношення струмів у цих котушках (в залежності від необхідної позиції максимального значення амплітуди). У випадку знаходження максимуму амплітуди над випромінюючою котушкою, участь у формуванні скануючого сигналу бере тільки ця одна котушка. Змінюючи величину струмів у двох сусідніх випромінюючих котушках, мікропроцесорний пристрій здійснює переміщення максимуму амплітуди скануючого сигналу вздовж лінії поперечного перерізу конвеєрної стрічки в межах цих двох котушок. Для подальшого руху сигналу у формуванні скануючого сигналу приймає участь наступна котушка, а попередня залишається незадіяною. Таким чином котушки попарно формують скануючий сигнал. 3 UA 106959 C2 На фіг. 4 зображено схему розташування котушок (1, 2 - випромінюючі котушки, 3 приймальна котушка). Горизонтальна складова напруженості магнітного поля, зумовленого струмом котушки 1 (фіг. 4), визначається як: H(t, x) 5 1 I sin( t ) h sin() 2 h2 x 2 . Оскільки h sin() , 2 h x2 H( t, x ) 10 1 I sin( t ) h2 3 2 h2 x 2 2 . тоді При розміщенні другої випромінюючої котушки на відстані від першої, сумарна горизонтальна складова напруженості магнітного поля за умови ідентичності фази і частоти струмів у котушках визначається як I1 sin( t ) h2 H( t, x ) 2 2 h x2 h 3 2 I2 2 ( x )2 3 2 . Змінюючи співвідношення амплітуд I1 та I2 , спосіб дозволяє отримати різну форму результуючої напруженості магнітного поля. Система передбачає, щоб дана функція мала один максимум амплітуди для всіх x 0; і можливість формування максимуму амплітуди в 15 довільній точці цього інтервалу x м . I Якщо амплітуди I1 та I2 змінюються лінійно на інтервалі x 0; Δ : I1 I xм/ΔΔ2 I (1 xм )/Δ , система приймає значення xм 0 , що відповідає бажаному положенню максимуму амплітуди 20 над першою котушкою, а xм Δ - над другою. Оскільки вищенаведений множник перед дужками визначає періодичну зміни амплітуди H(t, x) в часі, але не впливає на форму просторового розподілу напруженості магнітного поля, то в подальшому система аналізує функцію F(x) 25 h xм /Δ 2 h 3 x2 2 (1 xм /ΔΔ 2 (x Δ)2 3 2 . Графік даної функції для xм 0.5 при значеннях , що дорівнюють 0,25h, 0,5h, 0,75h, h, 1,25h та 2h, наведено на фіг. 5. З графіку видно, що при значеннях h функція має два максимуми, а умовою наявності одного максимуму є h . На цій же фіг. 5 наведено форму сумарної горизонтальної складової напруженості магнітного поля при xм 0.5 та різних значеннях . При значеннях , близьких до критичного, функція хоча і буде мати один 30 максимум при всіх x м , але наявність точок перегину буде спотворювати її форму. Крім того, залежність положення максимуму від відстані буде нелінійною, як видно із фіг. 6 (форма сумарної горизонтальної складової напруженості магнітного поля при h та різних значеннях x м ), де приведено графіки функції для різних значень x м (0; 0,25 ; 0,4 ; 0,5 ; 0,6 ; 0,75 ; ) при h . Так, наприклад, при 35 xм 0.4Δ максимум формується не в точці 0.4 , як очікується, а в точці 0.15 . Графіки залежності дійсного положення максимуму від x м для лінійного закону зміни амплітуди при різних наведено на фіг. 7. Порівняння величини по обом осям графіка для зручності є приведеними до значення . Штриховою лінією позначено лінійну залежність. Дослідженнями даної залежності при різних значеннях визначено, що оптимальним з точки зору як рівномірності руху максимуму значення амплітуди, так і форми отриманої функції розподілу є значення відстані між котушками, що задовольняють умову 0.35h . 4 UA 106959 C2 Як видно з фіг. 7, максимальне значення амплітуди сумарної горизонтальної складової напруженості магнітного поля також є нерівномірним протягом інтервалу між котушками. Характер цієї залежності також змінюється при зміні . 5 На фіг. 8 наведено залежність значення максимуму від x м для лінійного закону зміни амплітуди при різних значеннях , Якщо виконується умова 0.35h , то характер залежності є близьким до квадратичної залежності, що описується виразом: Fmax 1.25 1 h x 2 (x) 2 3 2 2 2 h 4 10 . Ввівши коректуючий множник 1/Fmax(x), система створює однакові значення максимуму амплітуди сумарної горизонтальної складової напруженості магнітного поля на всьому інтервалі між котушками: I1 H * (x) 2 h x2 15 20 25 30 35 40 45 50 h 3 2 I2 2 ( x )2 3 2 1 . Fmax ( x ) . З використанням корекції амплітуди відповідно до вищенаведеного на фіг. 9 зображено форму сумарної горизонтальної складової напруженості магнітного поля при 0.35h та різних значеннях x м , побудованої для тих самих значень x м , що і на фіг. 6. Отже, особливістю запропонованого способу локалізації та ідентифікації металовключень у сировині на стрічковому конвеєрі є підвищення інформативності та достовірності отриманої інформації за рахунок встановлення координат та визначення габаритних розмірів металовключень при малій кількості давачів. Таким чином, сформований рухомий скануючий сигнал мікропроцесорним пристроєм 6 з електричного сигналу, підсиленого у блоці 5, надходить на випромінюючий блок 2. Електричні ж сигнали від приймальних котушок Y із блоку 3 надходить через підсилювач 4 у мікропроцесорний пристрій 6 для розрахунку координат центрів і параметрів металовключень, що містяться в об'ємі сировини 7. Блок 9 здійснює вимірювання швидкості руху конвеєрної стрічки 1, сигнал з якого також надходить у мікропроцесорний пристрій 6. Сформувавши відповідну базу даних, мікропроцесорний пристрій 6 ідентифікує наявність, локалізацію та габаритні розміри металовключень, і даних, отриманих від давача швидкості 9 руху конвеєрної стрічки 1, обробляє їх і формує сигнали управління пристроєм видалення металовключень із сировини 8 і/або сигнали управління пристроєм маркування його місця розміщення, який встановлено на заданій відстані від підсистеми вимірювання. Використання пропонованого способу локалізації та ідентифікації металовключень у сировині на стрічковому конвеєрі та системи для його реалізації забезпечує можливість ідентифікації наявності, локалізації та габаритних розмірів металовключень в сировині, якою може бути глина, щебінь, пісок, будівельні відходи тощо, що може вміщувати небажані метало включення, і автоматизованою обробкою цих даних забезпечити автоматизоване формування сигналів управління пристроєм видалення цих металовключень із сировини і/або сигналів управління пристроєм маркування місця їх розміщення з одночасним підвищенням чутливості системи до наявності таких включень і зменшеними габаритами системи. ФОРМУЛА ВИНАХОДУ 1. Спосіб локалізації та ідентифікації металовключень в сировині на стрічковому конвеєрі, що полягає у створенні скануючого сигналу з рухомим максимальним значенням амплітуди напруженості магнітного поля "дзвоноподібної" форми в межах ширини конвеєрної стрічки та обробці прийнятих сигналів, які ідентифікують наявність, локалізацію та габаритні розміри металовключень, який відрізняється тим, що скануючий сигнал генерують магнітними котушками, розміщеними в одному ряду перпендикулярно до руху конвеєрної стрічки за рахунок заздалегідь розрахованих відстаней між котушками та струмів у котушках, в яких у визначені моменти часу створюють єдине максимальне значення амплітуди напруженості магнітного поля в поперечному перерізі конвеєрної стрічки, що переміщається від однієї котушки до іншої 5 UA 106959 C2 5 10 15 20 25 вздовж лінії розміщення котушок, приймають аналоговий скануючий сигнал, сформований випромінювальними магнітними котушками, приймальними магнітними котушками, перетворюють його у цифровий і далі записують у пам'ять мікропроцесорного пристрою, який програмно здійснює формування масиву даних визначеної кількості отриманих сигналів протягом заданого періоду часу і даних, отриманих від давача швидкості руху конвеєрної стрічки, обробляє їх і формує сигнали управління пристроєм видалення металовключень із сировини і/або пристроєм маркування його місця розміщення. 2. Система для реалізації способу локалізації та ідентифікації металовключень в сировині на стрічковому конвеєрі за п. 1, яка включає робочу гілку конвеєрної стрічки із сировиною і підсистему вимірювання, розміщену під і над робочою гілкою конвеєрної стрічки, яка відрізняється тим, що підсистема вимірювання складається із випромінювального і приймального блоків, випромінювальний із яких містить щонайменше шість випромінювальних котушок і приймальний - щонайменше п'ять приймальних котушок, розміщених в одному ряду перпендикулярно до руху конвеєрної стрічки на заздалегідь розрахованих відстанях між котушками, які з'єднані з блоками підсилення електричних сигналів і під'єднані до мікропроцесорного пристрою, котрий пов'язаний з пристроєм видалення металовключень і/або пристроєм маркування місця розміщення металовключень, крім того система оснащена блоком вимірювання швидкості руху конвеєрної стрічки, що має давач швидкості, розміщений під конвеєрною стрічкою, який в свою чергу під'єднаний до мікропроцесорного пристрою, оснащеного програмою формування протягом заданого періоду часу масиву даних визначеної кількості отриманих скануючих сигналів з рухомим максимальним значенням амплітуди напруженості магнітного поля "дзвоноподібної" форми в межах ширини конвеєрної стрічки та обробці прийнятих сигналів, які ідентифікують наявність, локалізацію та габаритні розміри металовключень, і даних, отриманих від давача швидкості руху конвеєрної стрічки, і формуванням сигналів для управління пристроєм видалення металовключень із сировини і/або сигналів для управління пристроєм маркування місця їх розміщення. 6 UA 106959 C2 7 UA 106959 C2 8 UA 106959 C2 Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 9

ДивитисяДодаткова інформація

Автори англійськоюZamikhovskyi Leonid Mykhailovych, Yevchuk Olha Vasylivna

Автори російськоюЗамеховский Леонид Михайлович, Евчук Ольга Васильевна

МПК / Мітки

МПК: B07B 15/00

Мітки: стрічковому, конвеєрі, металовключень, сировини, локалізації, спосіб, реалізації, ідентифікації, система

Код посилання

<a href="https://ua.patents.su/11-106959-sposib-lokalizaci-ta-identifikaci-metalovklyuchen-u-sirovini-na-strichkovomu-konveehri-ta-sistema-dlya-jjogo-realizaci.html" target="_blank" rel="follow" title="База патентів України">Спосіб локалізації та ідентифікації металовключень у сировині на стрічковому конвеєрі та система для його реалізації</a>

Попередній патент: Композиційне покриття для алюмінію або його сплавів

Наступний патент: Спосіб омолодження шкіри обличчя та шиї за індріксоном

Випадковий патент: Екструзійний картоплепродукт