Спосіб діагностики та ремонту за технічним станом м’яких паливних баків літака

Номер патенту: 107635

Опубліковано: 10.06.2016

Автори: Задорожний Артем Іванович, Подрєза Сергій Михайлович, Чекмарьова Тетяна Василівна, Жигинас Володимир Володимирович, Тітлянов Євгеній Олексійович, Сорока Борис Миколайович, Кіпров Олександр Володимирович

Формула / Реферат

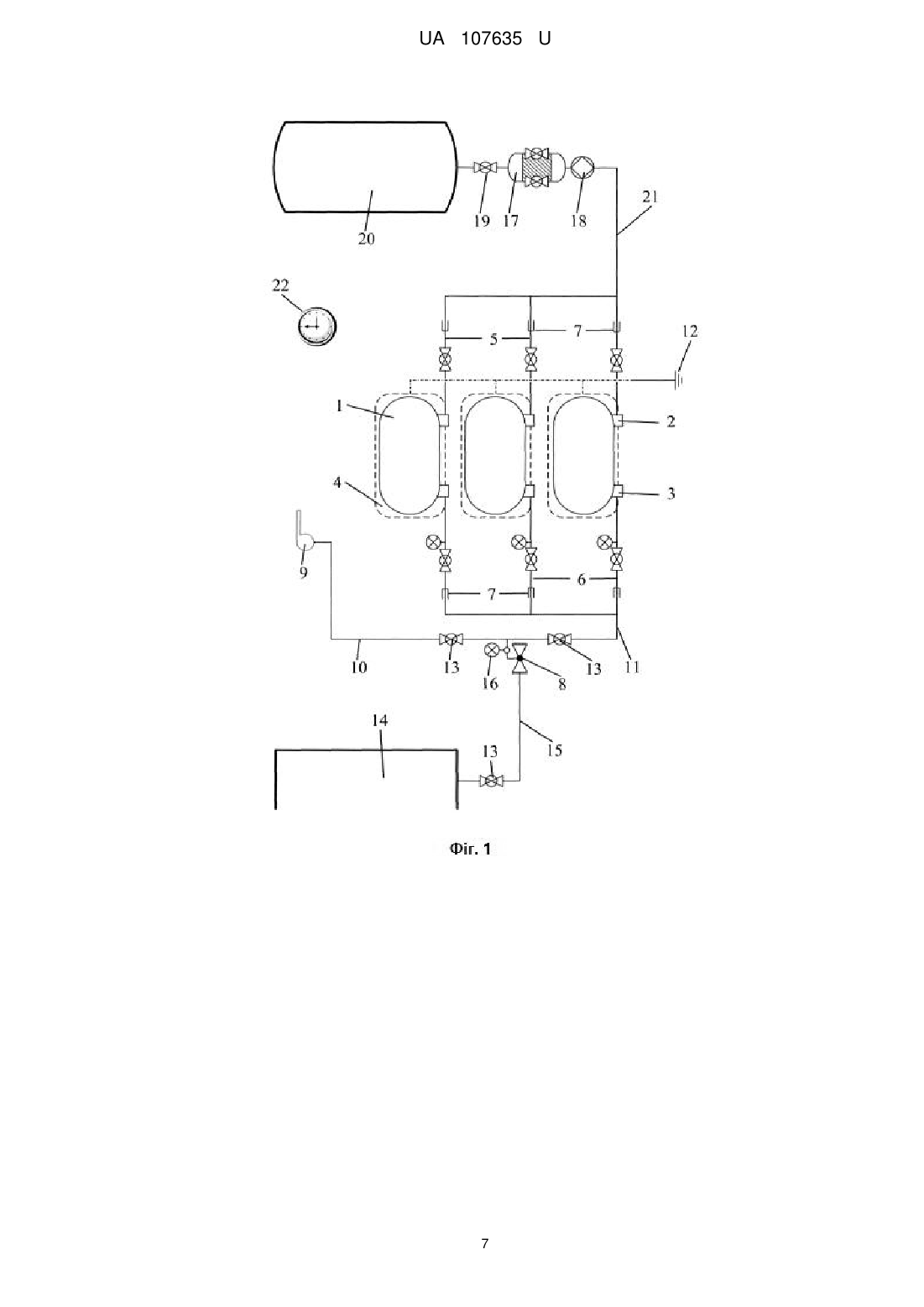

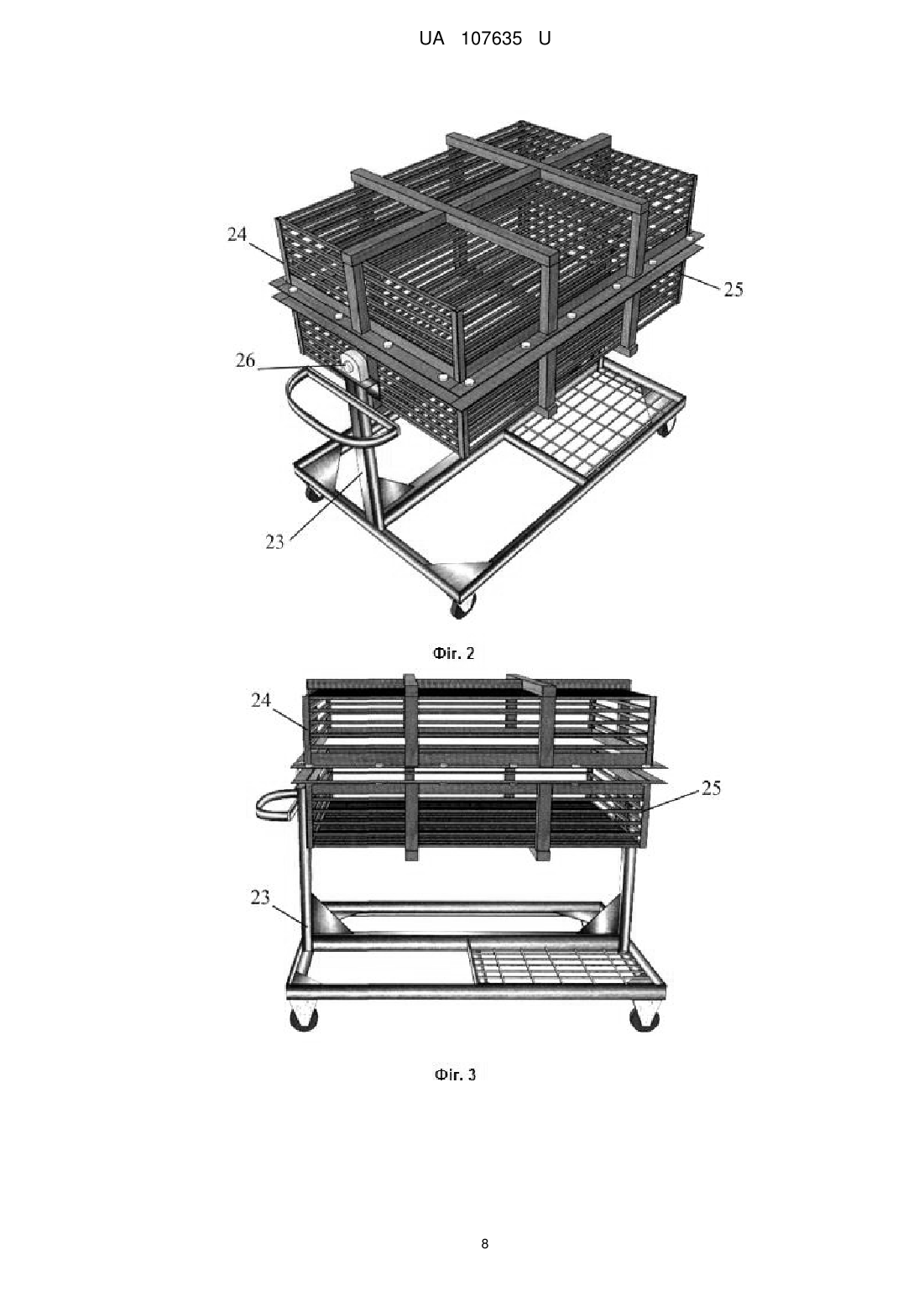

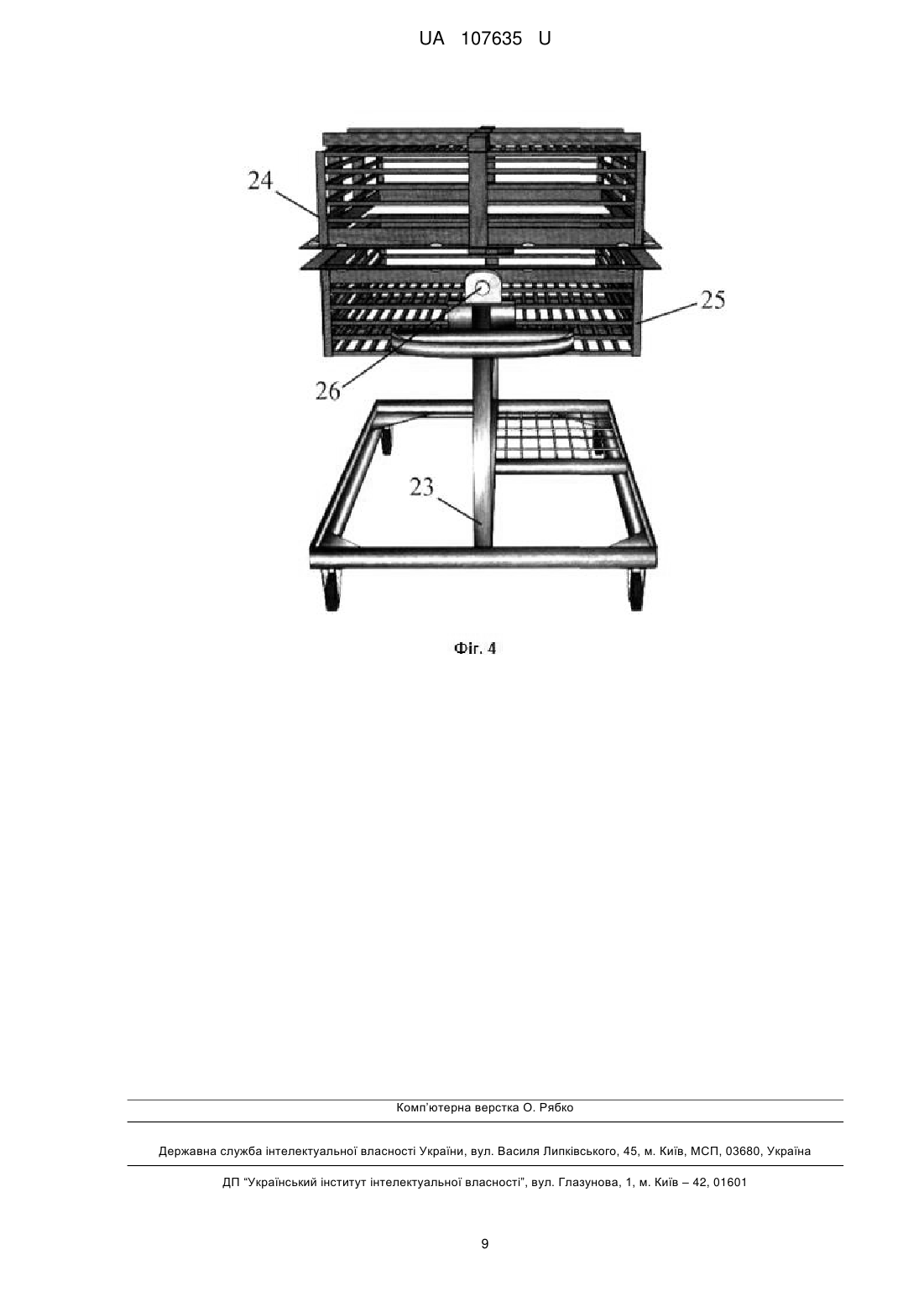

Спосіб ремонту та модернізації за технічним станом літака, що виконують послідовно в часі в кілька етапів, згідно з яким на першому етапі проводять приймання авіаційної техніки (AT) в ремонт, на другому етапі проводять об'ємну дефектацію AT, що надійшла в ремонт, при якій застосовують дані щодо індивідуальних ресурсів елементів, відмов і несправностей виробів, виявлених при експлуатації і під час ремонтів, а також статистичні дані, зібрані в базі даних авіаремонтного підприємства, для визначення доцільності того чи іншого методу технічного обслуговування та ремонту складових частин AT, проводять відповідне коректування технологічного циклу ремонту та надсилають дані, отримані під час дефектації AT та відповідним чином систематизовані, до бази даних авіаремонтного підприємства, на третьому етапі проводять розбирання AT за затвердженими переліками робіт відповідно до технології ремонту, причому під час розбирання AT і дефектації знімного й незнімного устаткування проводять демонтаж тільки тих елементів, які потребують або додаткової діагностики, або технічного обслуговування, або ремонту за етапом, або капітального ремонту, на четвертому етапі очищають і промивають зняті деталі, вузли, агрегати й весь об'єкт, на п'ятому етапі проводять комплектування виробів за групами з наступною передачею їх у ремонт, з урахуванням того, що устаткування, яке потребує ремонту за станом або капітального ремонту передають на відповідні дільниці для виконання операцій сьомого етапу ремонту, устаткування, що не потребує додаткових операцій, передають безпосередньо чи через проміжне зберігання на складі, для складання, монтажу й відпрацьовування на восьмому етапі ремонту, на шостому етапі проводять технічне діагностування для визначення технічного стану об'єктів ремонту й методів усунення виявлених несправностей і дефектів, на сьомому етапі виконують ремонт і проводять водночас доробку конструкції, на восьмому етапі виконують послідовно роботи зі складання, монтажу й відпрацьовування з наступною передачею відремонтованої AT на льотно-випробувальну станцію для проведення здавальних випробувань, на дев'ятому етапі проводять наземні й льотні випробування, які в сукупності являють собою контрольно-здавальні випробування, нові дані щодо відмов та дефектів, виявлені після шостого - дев'ятого етапів ремонту, систематизують та надсилають до бази даних авіаремонтного підприємства, на десятому етапі виконують операції обробітку, фарбування, консервації, упакування й здачі AT замовникові, який відрізняється тим, що на шостому етапі технічне діагностування для визначення технічного стану об'єктів ремонту й методів усунення виявлених несправностей і дефектів здійснюють шляхом діагностики, в тому числі м'яких паливних баків на герметичність на стенді, який складається з повітряної системи, паливної системи та корзини стенда для випробувань, при цьому повітряна система містить повітряну мережу високого тиску, повітряну магістраль, що має редуктор та манометр, та приєднана до мережі, шланги продувного пістолета та подачі повітря під тиском, під'єднані до редуктора повітряної магістралі та виконані з можливістю приєднання до щонайменше одного паливного бака літака, який діагностують, причому на повітряній магістралі, шлангах продувного пістолета та подачі повітря під тиском встановлюють крани подачі повітря, і шланг подачі повітря під тиском з'єднано щонайменше з одним дренажним патрубком, який має штуцер, кран та манометр, і дренажний патрубок виконано з можливістю приєднання до дренажного отвору у фланцях паливного бака, також стенд оснащений приладом обліку часу, шлангом подачі палива, який під'єднаний до паливної системи стенда, яка складається з паливного резервуара, крана подачі палива, блока керування подачею палива, насоса, та виконаний з можливістю приєднання до щонайменше одного паливного бака літака, який діагностують, та з'єднаний щонайменше з одним патрубком заправки, який виконано з можливістю приєднання до основного отвору у фланцях паливного бака і має штуцер та кран, а сама корзина для випробувань складається з основного несучого каркаса, що виконаний з металу та двох роз'ємних частин, у вигляді корзини, одна з яких виконана знімною, а інша встановлена на каркас і має рухому вісь та можливість нахилу під заданим кутом та фіксації в стані нахилу відносно повздовжньої осі, при цьому сама корзина виконана з можливістю заземлення.

Текст

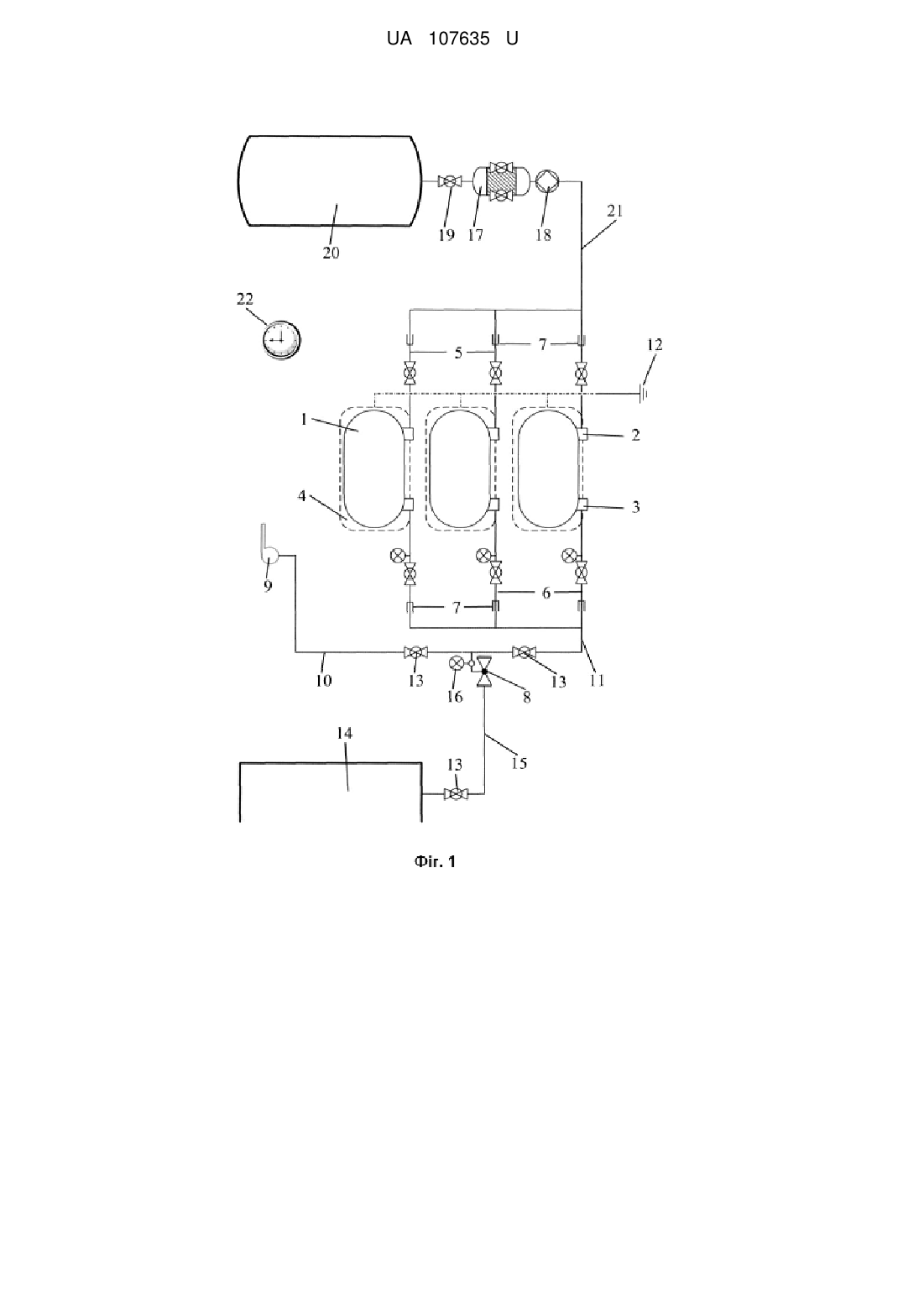

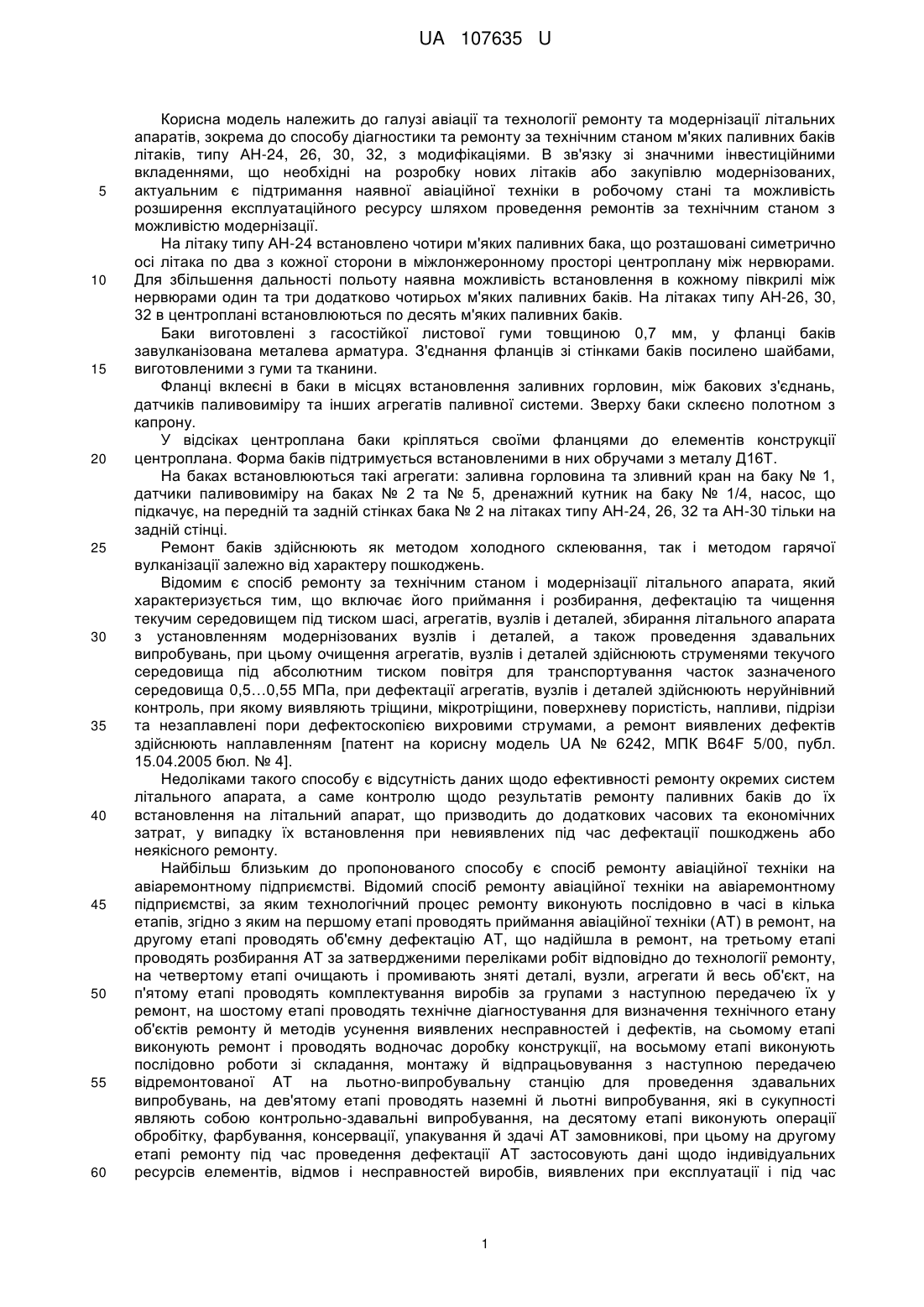

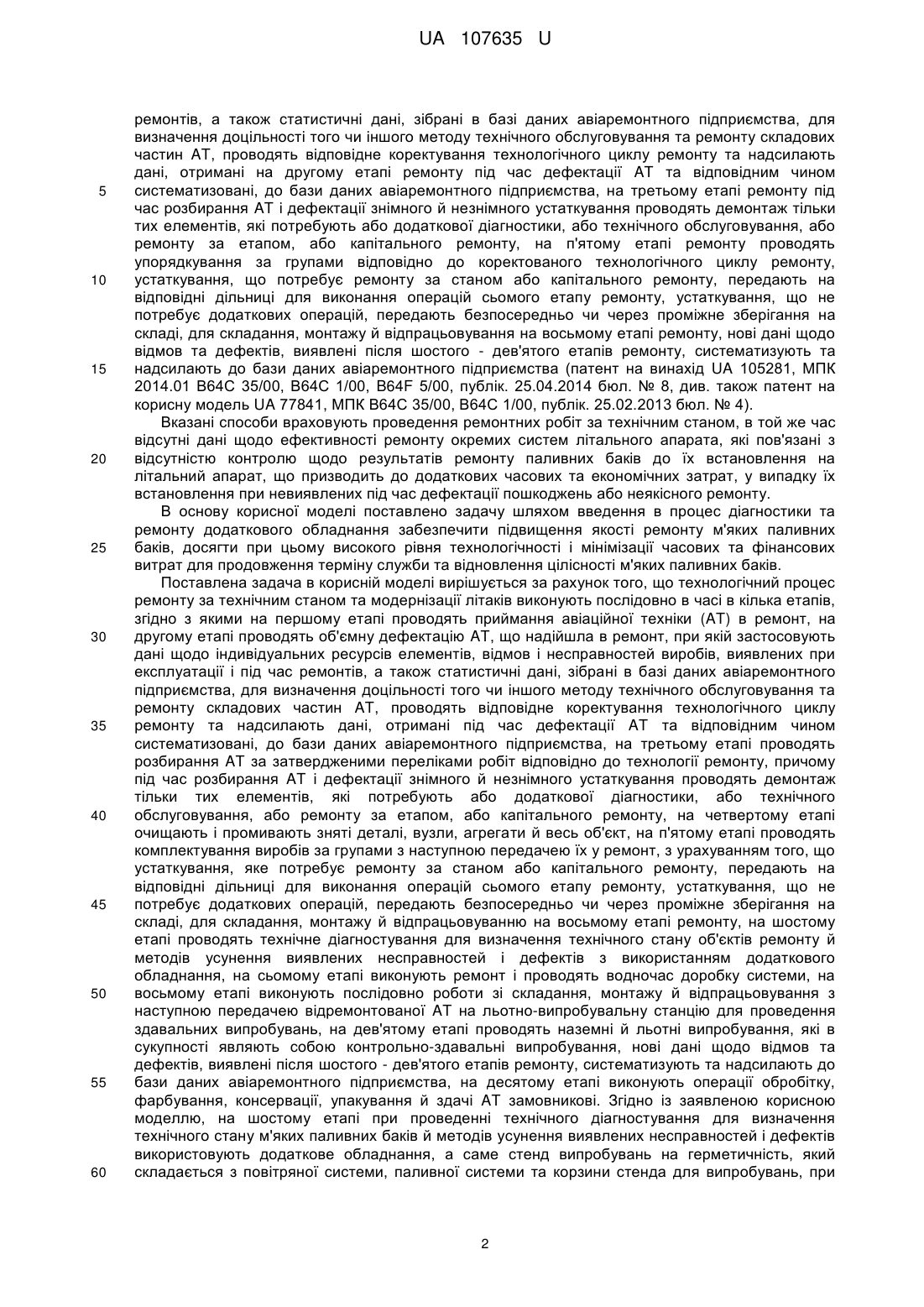

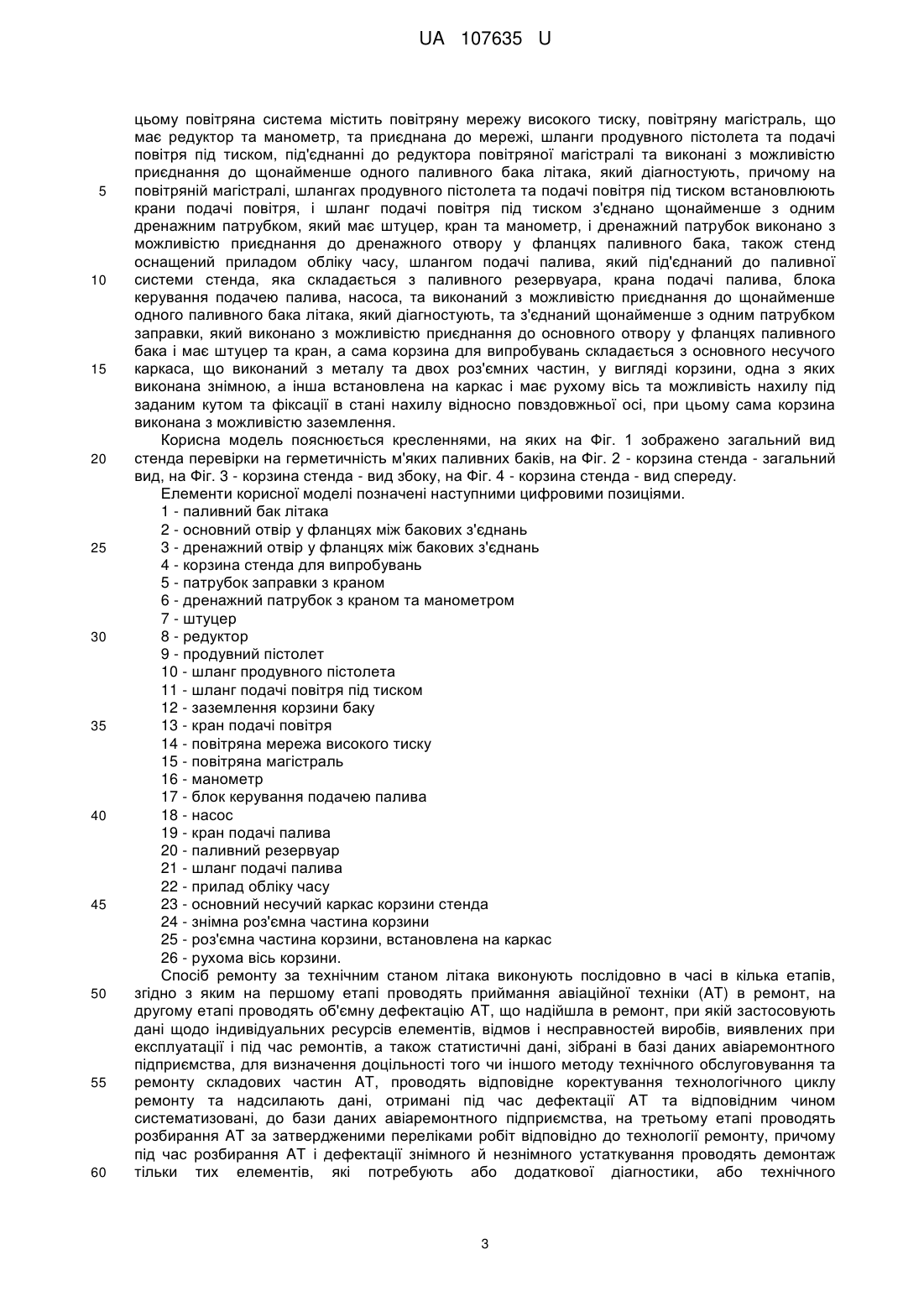

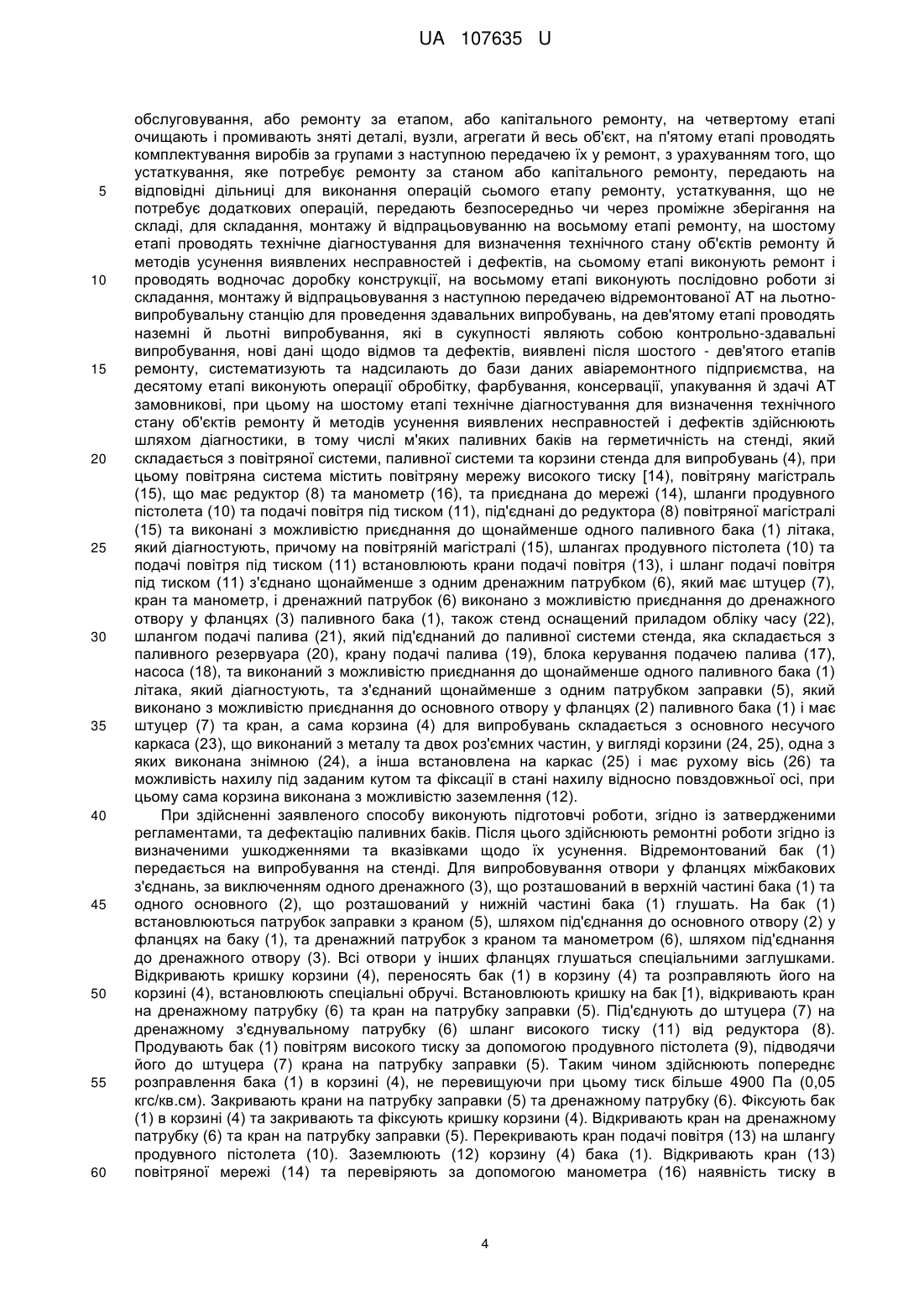

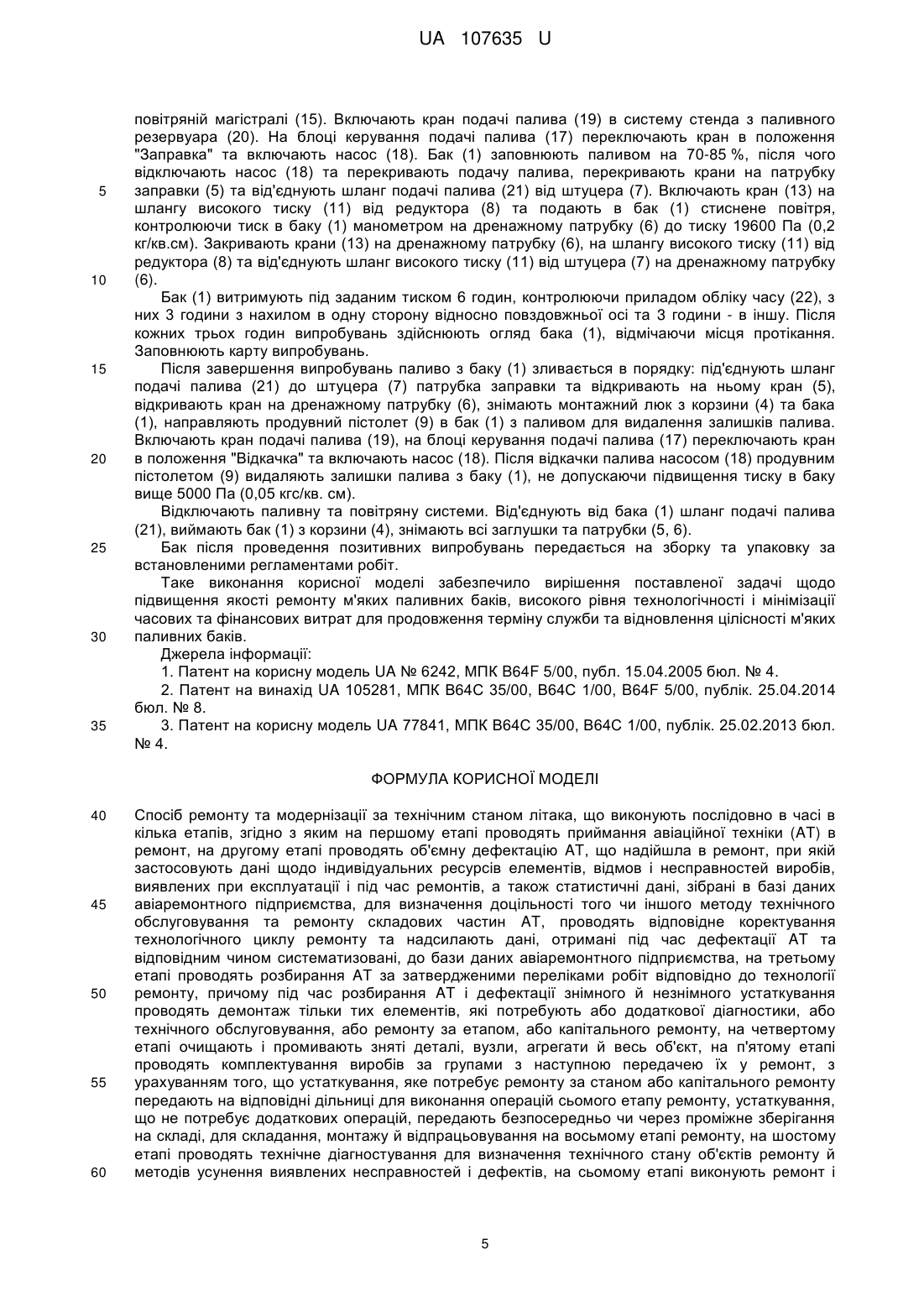

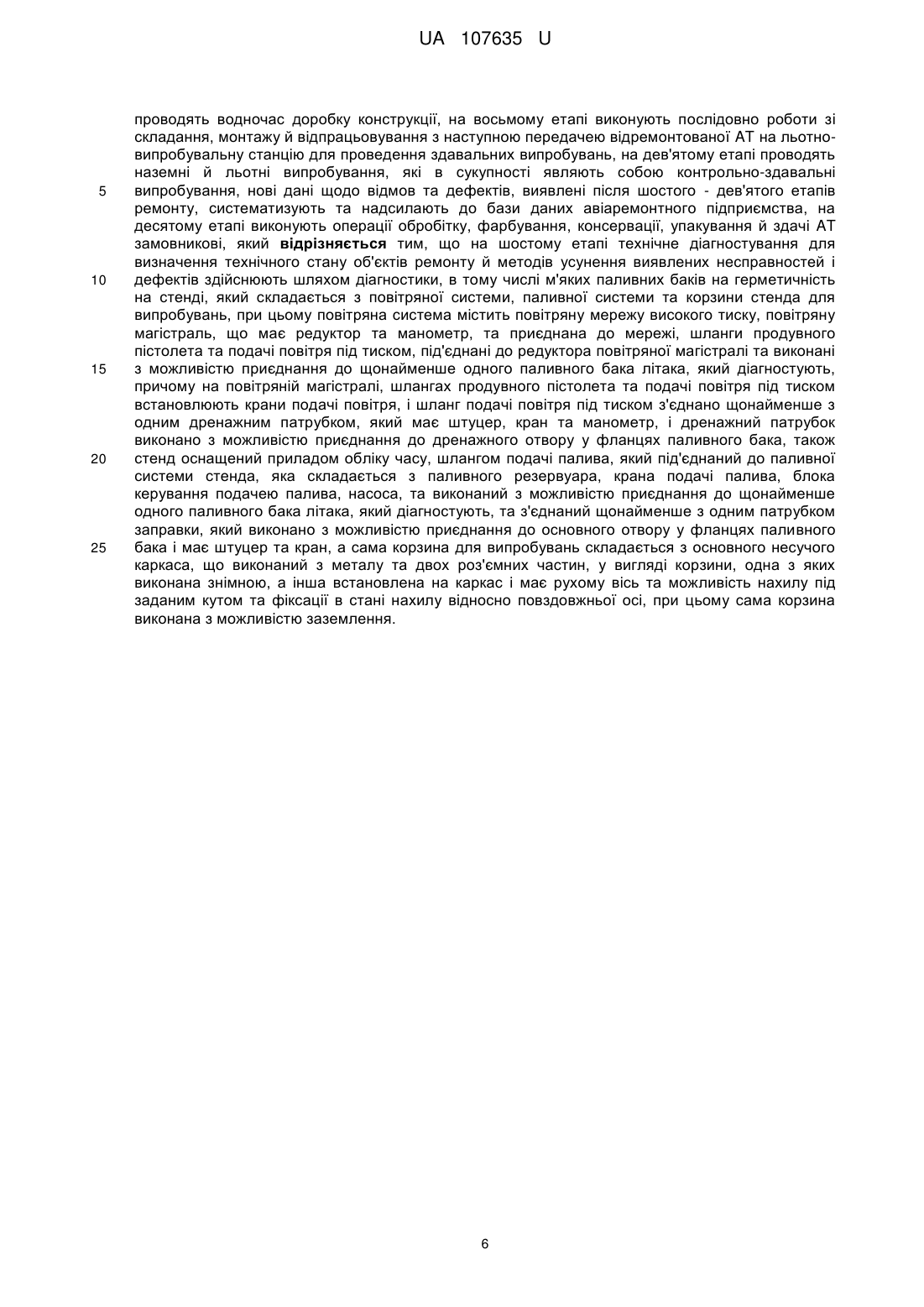

Реферат: Спосіб ремонту та модернізації за технічним станом літака виконують послідовно в часі в кілька етапів, на першому етапі проводять приймання авіаційної техніки (AT) в ремонт, на другому етапі проводять об'ємну дефектацію AT, що надійшла в ремонт, на третьому етапі проводять розбирання AT за затвердженими переліками робіт відповідно до технології ремонту, на четвертому етапі очищають і промивають зняті деталі, вузли, агрегати й весь об'єкт, на п'ятому етапі проводять комплектування виробів за групами з наступною передачею їх у ремонт, на шостому етапі проводять технічне діагностування для визначення технічного стану об'єктів ремонту й методів усунення виявлених несправностей і дефектів, на сьомому етапі виконують ремонт і проводять водночас доробку конструкції, на восьмому етапі виконують послідовно роботи зі складання, монтажу й відпрацьовування з наступною передачею відремонтованої AT на льотно-випробувальну станцію для проведення здавальних випробувань, на дев'ятому етапі проводять наземні й льотні випробування, на десятому етапі виконують операції обробітку, фарбування, консервації, упакування й здачі AT замовникові. На шостому етапі технічне діагностування м'яких паливних баків на герметичність виконують на стенді. Стенд складається з повітряної системи, паливної системи та корзини стенда для випробувань. Повітряна система містить повітряну мережу високого тиску, повітряну магістраль, що має редуктор та манометр, та приєднана до мережі. Також стенд оснащений приладом обліку часу, шлангом подачі палива. Паливна система стенда складається з паливного резервуара, крана подачі палива, блока керування подачею палива, насоса. Корзина для випробувань складається з основного несучого каркаса, що виконаний з металу та двох роз'ємних частин, у вигляді корзини, одна з яких виконана знімною, а інша встановлена на каркас і має рухому вісь та можливість нахилу під заданим кутом та фіксації в стані нахилу відносно повздовжньої осі. Корзина виконана з можливістю заземлення. UA 107635 U (12) UA 107635 U UA 107635 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі авіації та технології ремонту та модернізації літальних апаратів, зокрема до способу діагностики та ремонту за технічним станом м'яких паливних баків літаків, типу АН-24, 26, 30, 32, з модифікаціями. В зв'язку зі значними інвестиційними вкладеннями, що необхідні на розробку нових літаків або закупівлю модернізованих, актуальним є підтримання наявної авіаційної техніки в робочому стані та можливість розширення експлуатаційного ресурсу шляхом проведення ремонтів за технічним станом з можливістю модернізації. На літаку типу АН-24 встановлено чотири м'яких паливних бака, що розташовані симетрично осі літака по два з кожної сторони в міжлонжеронному просторі центроплану між нервюрами. Для збільшення дальності польоту наявна можливість встановлення в кожному півкрилі між нервюрами один та три додатково чотирьох м'яких паливних баків. На літаках типу АН-26, 30, 32 в центроплані встановлюються по десять м'яких паливних баків. Баки виготовлені з гасостійкої листової гуми товщиною 0,7 мм, у фланці баків завулканізована металева арматура. З'єднання фланців зі стінками баків посилено шайбами, виготовленими з гуми та тканини. Фланці вклеєні в баки в місцях встановлення заливних горловин, між бакових з'єднань, датчиків паливовиміру та інших агрегатів паливної системи. Зверху баки склеєно полотном з капрону. У відсіках центроплана баки кріпляться своїми фланцями до елементів конструкції центроплана. Форма баків підтримується встановленими в них обручами з металу Д16Т. На баках встановлюються такі агрегати: заливна горловина та зливний кран на баку № 1, датчики паливовиміру на баках № 2 та № 5, дренажний кутник на баку № 1/4, насос, що підкачує, на передній та задній стінках бака № 2 на літаках типу АН-24, 26, 32 та АН-30 тільки на задній стінці. Ремонт баків здійснюють як методом холодного склеювання, так і методом гарячої вулканізації залежно від характеру пошкоджень. Відомим є спосіб ремонту за технічним станом і модернізації літального апарата, який характеризується тим, що включає його приймання і розбирання, дефектацію та чищення текучим середовищем під тиском шасі, агрегатів, вузлів і деталей, збирання літального апарата з установленням модернізованих вузлів і деталей, а також проведення здавальних випробувань, при цьому очищення агрегатів, вузлів і деталей здійснюють струменями текучого середовища під абсолютним тиском повітря для транспортування часток зазначеного середовища 0,5…0,55 МПа, при дефектації агрегатів, вузлів і деталей здійснюють неруйнівний контроль, при якому виявляють тріщини, мікротріщини, поверхневу пористість, напливи, підрізи та незаплавлені пори дефектоскопією вихровими струмами, а ремонт виявлених дефектів здійснюють наплавленням [патент на корисну модель UA № 6242, МПК B64F 5/00, публ. 15.04.2005 бюл. № 4]. Недоліками такого способу є відсутність даних щодо ефективності ремонту окремих систем літального апарата, а саме контролю щодо результатів ремонту паливних баків до їх встановлення на літальний апарат, що призводить до додаткових часових та економічних затрат, у випадку їх встановлення при невиявлених під час дефектації пошкоджень або неякісного ремонту. Найбільш близьким до пропонованого способу є спосіб ремонту авіаційної техніки на авіаремонтному підприємстві. Відомий спосіб ремонту авіаційної техніки на авіаремонтному підприємстві, за яким технологічний процес ремонту виконують послідовно в часі в кілька етапів, згідно з яким на першому етапі проводять приймання авіаційної техніки (AT) в ремонт, на другому етапі проводять об'ємну дефектацію AT, що надійшла в ремонт, на третьому етапі проводять розбирання AT за затвердженими переліками робіт відповідно до технології ремонту, на четвертому етапі очищають і промивають зняті деталі, вузли, агрегати й весь об'єкт, на п'ятому етапі проводять комплектування виробів за групами з наступною передачею їх у ремонт, на шостому етапі проводять технічне діагностування для визначення технічного етану об'єктів ремонту й методів усунення виявлених несправностей і дефектів, на сьомому етапі виконують ремонт і проводять водночас доробку конструкції, на восьмому етапі виконують послідовно роботи зі складання, монтажу й відпрацьовування з наступною передачею відремонтованої AT на льотно-випробувальну станцію для проведення здавальних випробувань, на дев'ятому етапі проводять наземні й льотні випробування, які в сукупності являють собою контрольно-здавальні випробування, на десятому етапі виконують операції обробітку, фарбування, консервації, упакування й здачі AT замовникові, при цьому на другому етапі ремонту під час проведення дефектації AT застосовують дані щодо індивідуальних ресурсів елементів, відмов і несправностей виробів, виявлених при експлуатації і під час 1 UA 107635 U 5 10 15 20 25 30 35 40 45 50 55 60 ремонтів, а також статистичні дані, зібрані в базі даних авіаремонтного підприємства, для визначення доцільності того чи іншого методу технічного обслуговування та ремонту складових частин AT, проводять відповідне коректування технологічного циклу ремонту та надсилають дані, отримані на другому етапі ремонту під час дефектації AT та відповідним чином систематизовані, до бази даних авіаремонтного підприємства, на третьому етапі ремонту під час розбирання AT і дефектації знімного й незнімного устаткування проводять демонтаж тільки тих елементів, які потребують або додаткової діагностики, або технічного обслуговування, або ремонту за етапом, або капітального ремонту, на п'ятому етапі ремонту проводять упорядкування за групами відповідно до коректованого технологічного циклу ремонту, устаткування, що потребує ремонту за станом або капітального ремонту, передають на відповідні дільниці для виконання операцій сьомого етапу ремонту, устаткування, що не потребує додаткових операцій, передають безпосередньо чи через проміжне зберігання на складі, для складання, монтажу й відпрацьовування на восьмому етапі ремонту, нові дані щодо відмов та дефектів, виявлені після шостого - дев'ятого етапів ремонту, систематизують та надсилають до бази даних авіаремонтного підприємства (патент на винахід UA 105281, МПК 2014.01 В64С 35/00, В64С 1/00, B64F 5/00, публік. 25.04.2014 бюл. № 8, див. також патент на корисну модель UA 77841, МПК В64С 35/00, В64С 1/00, публік. 25.02.2013 бюл. № 4). Вказані способи враховують проведення ремонтних робіт за технічним станом, в той же час відсутні дані щодо ефективності ремонту окремих систем літального апарата, які пов'язані з відсутністю контролю щодо результатів ремонту паливних баків до їх встановлення на літальний апарат, що призводить до додаткових часових та економічних затрат, у випадку їх встановлення при невиявлених під час дефектації пошкоджень або неякісного ремонту. В основу корисної моделі поставлено задачу шляхом введення в процес діагностики та ремонту додаткового обладнання забезпечити підвищення якості ремонту м'яких паливних баків, досягти при цьому високого рівня технологічності і мінімізації часових та фінансових витрат для продовження терміну служби та відновлення цілісності м'яких паливних баків. Поставлена задача в корисній моделі вирішується за рахунок того, що технологічний процес ремонту за технічним станом та модернізації літаків виконують послідовно в часі в кілька етапів, згідно з якими на першому етапі проводять приймання авіаційної техніки (AT) в ремонт, на другому етапі проводять об'ємну дефектацію AT, що надійшла в ремонт, при якій застосовують дані щодо індивідуальних ресурсів елементів, відмов і несправностей виробів, виявлених при експлуатації і під час ремонтів, а також статистичні дані, зібрані в базі даних авіаремонтного підприємства, для визначення доцільності того чи іншого методу технічного обслуговування та ремонту складових частин AT, проводять відповідне коректування технологічного циклу ремонту та надсилають дані, отримані під час дефектації AT та відповідним чином систематизовані, до бази даних авіаремонтного підприємства, на третьому етапі проводять розбирання AT за затвердженими переліками робіт відповідно до технології ремонту, причому під час розбирання AT і дефектації знімного й незнімного устаткування проводять демонтаж тільки тих елементів, які потребують або додаткової діагностики, або технічного обслуговування, або ремонту за етапом, або капітального ремонту, на четвертому етапі очищають і промивають зняті деталі, вузли, агрегати й весь об'єкт, на п'ятому етапі проводять комплектування виробів за групами з наступною передачею їх у ремонт, з урахуванням того, що устаткування, яке потребує ремонту за станом або капітального ремонту, передають на відповідні дільниці для виконання операцій сьомого етапу ремонту, устаткування, що не потребує додаткових операцій, передають безпосередньо чи через проміжне зберігання на складі, для складання, монтажу й відпрацьовуванню на восьмому етапі ремонту, на шостому етапі проводять технічне діагностування для визначення технічного стану об'єктів ремонту й методів усунення виявлених несправностей і дефектів з використанням додаткового обладнання, на сьомому етапі виконують ремонт і проводять водночас доробку системи, на восьмому етапі виконують послідовно роботи зі складання, монтажу й відпрацьовування з наступною передачею відремонтованої AT на льотно-випробувальну станцію для проведення здавальних випробувань, на дев'ятому етапі проводять наземні й льотні випробування, які в сукупності являють собою контрольно-здавальні випробування, нові дані щодо відмов та дефектів, виявлені після шостого - дев'ятого етапів ремонту, систематизують та надсилають до бази даних авіаремонтного підприємства, на десятому етапі виконують операції обробітку, фарбування, консервації, упакування й здачі AT замовникові. Згідно із заявленою корисною моделлю, на шостому етапі при проведенні технічного діагностування для визначення технічного стану м'яких паливних баків й методів усунення виявлених несправностей і дефектів використовують додаткове обладнання, а саме стенд випробувань на герметичність, який складається з повітряної системи, паливної системи та корзини стенда для випробувань, при 2 UA 107635 U 5 10 15 20 25 30 35 40 45 50 55 60 цьому повітряна система містить повітряну мережу високого тиску, повітряну магістраль, що має редуктор та манометр, та приєднана до мережі, шланги продувного пістолета та подачі повітря під тиском, під'єднанні до редуктора повітряної магістралі та виконані з можливістю приєднання до щонайменше одного паливного бака літака, який діагностують, причому на повітряній магістралі, шлангах продувного пістолета та подачі повітря під тиском встановлюють крани подачі повітря, і шланг подачі повітря під тиском з'єднано щонайменше з одним дренажним патрубком, який має штуцер, кран та манометр, і дренажний патрубок виконано з можливістю приєднання до дренажного отвору у фланцях паливного бака, також стенд оснащений приладом обліку часу, шлангом подачі палива, який під'єднаний до паливної системи стенда, яка складається з паливного резервуара, крана подачі палива, блока керування подачею палива, насоса, та виконаний з можливістю приєднання до щонайменше одного паливного бака літака, який діагностують, та з'єднаний щонайменше з одним патрубком заправки, який виконано з можливістю приєднання до основного отвору у фланцях паливного бака і має штуцер та кран, а сама корзина для випробувань складається з основного несучого каркаса, що виконаний з металу та двох роз'ємних частин, у вигляді корзини, одна з яких виконана знімною, а інша встановлена на каркас і має рухому вісь та можливість нахилу під заданим кутом та фіксації в стані нахилу відносно повздовжньої осі, при цьому сама корзина виконана з можливістю заземлення. Корисна модель пояснюється кресленнями, на яких на Фіг. 1 зображено загальний вид стенда перевірки на герметичність м'яких паливних баків, на Фіг. 2 - корзина стенда - загальний вид, на Фіг. 3 - корзина стенда - вид збоку, на Фіг. 4 - корзина стенда - вид спереду. Елементи корисної моделі позначені наступними цифровими позиціями. 1 - паливний бак літака 2 - основний отвір у фланцях між бакових з'єднань 3 - дренажний отвір у фланцях між бакових з'єднань 4 - корзина стенда для випробувань 5 - патрубок заправки з краном 6 - дренажний патрубок з краном та манометром 7 - штуцер 8 - редуктор 9 - продувний пістолет 10 - шланг продувного пістолета 11 - шланг подачі повітря під тиском 12 - заземлення корзини баку 13 - кран подачі повітря 14 - повітряна мережа високого тиску 15 - повітряна магістраль 16 - манометр 17 - блок керування подачею палива 18 - насос 19 - кран подачі палива 20 - паливний резервуар 21 - шланг подачі палива 22 - прилад обліку часу 23 - основний несучий каркас корзини стенда 24 - знімна роз'ємна частина корзини 25 - роз'ємна частина корзини, встановлена на каркас 26 - рухома вісь корзини. Спосіб ремонту за технічним станом літака виконують послідовно в часі в кілька етапів, згідно з яким на першому етапі проводять приймання авіаційної техніки (AT) в ремонт, на другому етапі проводять об'ємну дефектацію AT, що надійшла в ремонт, при якій застосовують дані щодо індивідуальних ресурсів елементів, відмов і несправностей виробів, виявлених при експлуатації і під час ремонтів, а також статистичні дані, зібрані в базі даних авіаремонтного підприємства, для визначення доцільності того чи іншого методу технічного обслуговування та ремонту складових частин AT, проводять відповідне коректування технологічного циклу ремонту та надсилають дані, отримані під час дефектації AT та відповідним чином систематизовані, до бази даних авіаремонтного підприємства, на третьому етапі проводять розбирання AT за затвердженими переліками робіт відповідно до технології ремонту, причому під час розбирання AT і дефектації знімного й незнімного устаткування проводять демонтаж тільки тих елементів, які потребують або додаткової діагностики, або технічного 3 UA 107635 U 5 10 15 20 25 30 35 40 45 50 55 60 обслуговування, або ремонту за етапом, або капітального ремонту, на четвертому етапі очищають і промивають зняті деталі, вузли, агрегати й весь об'єкт, на п'ятому етапі проводять комплектування виробів за групами з наступною передачею їх у ремонт, з урахуванням того, що устаткування, яке потребує ремонту за станом або капітального ремонту, передають на відповідні дільниці для виконання операцій сьомого етапу ремонту, устаткування, що не потребує додаткових операцій, передають безпосередньо чи через проміжне зберігання на складі, для складання, монтажу й відпрацьовуванню на восьмому етапі ремонту, на шостому етапі проводять технічне діагностування для визначення технічного стану об'єктів ремонту й методів усунення виявлених несправностей і дефектів, на сьомому етапі виконують ремонт і проводять водночас доробку конструкції, на восьмому етапі виконують послідовно роботи зі складання, монтажу й відпрацьовування з наступною передачею відремонтованої AT на льотновипробувальну станцію для проведення здавальних випробувань, на дев'ятому етапі проводять наземні й льотні випробування, які в сукупності являють собою контрольно-здавальні випробування, нові дані щодо відмов та дефектів, виявлені після шостого - дев'ятого етапів ремонту, систематизують та надсилають до бази даних авіаремонтного підприємства, на десятому етапі виконують операції обробітку, фарбування, консервації, упакування й здачі AT замовникові, при цьому на шостому етапі технічне діагностування для визначення технічного стану об'єктів ремонту й методів усунення виявлених несправностей і дефектів здійснюють шляхом діагностики, в тому числі м'яких паливних баків на герметичність на стенді, який складається з повітряної системи, паливної системи та корзини стенда для випробувань (4), при цьому повітряна система містить повітряну мережу високого тиску [14), повітряну магістраль (15), що має редуктор (8) та манометр (16), та приєднана до мережі (14), шланги продувного пістолета (10) та подачі повітря під тиском (11), під'єднані до редуктора (8) повітряної магістралі (15) та виконані з можливістю приєднання до щонайменше одного паливного бака (1) літака, який діагностують, причому на повітряній магістралі (15), шлангах продувного пістолета (10) та подачі повітря під тиском (11) встановлюють крани подачі повітря (13), і шланг подачі повітря під тиском (11) з'єднано щонайменше з одним дренажним патрубком (6), який має штуцер (7), кран та манометр, і дренажний патрубок (6) виконано з можливістю приєднання до дренажного отвору у фланцях (3) паливного бака (1), також стенд оснащений приладом обліку часу (22), шлангом подачі палива (21), який під'єднаний до паливної системи стенда, яка складається з паливного резервуара (20), крану подачі палива (19), блока керування подачею палива (17), насоса (18), та виконаний з можливістю приєднання до щонайменше одного паливного бака (1) літака, який діагностують, та з'єднаний щонайменше з одним патрубком заправки (5), який виконано з можливістю приєднання до основного отвору у фланцях (2) паливного бака (1) і має штуцер (7) та кран, а сама корзина (4) для випробувань складається з основного несучого каркаса (23), що виконаний з металу та двох роз'ємних частин, у вигляді корзини (24, 25), одна з яких виконана знімною (24), а інша встановлена на каркас (25) і має рухому вісь (26) та можливість нахилу під заданим кутом та фіксації в стані нахилу відносно повздовжньої осі, при цьому сама корзина виконана з можливістю заземлення (12). При здійсненні заявленого способу виконують підготовчі роботи, згідно із затвердженими регламентами, та дефектацію паливних баків. Після цього здійснюють ремонтні роботи згідно із визначеними ушкодженнями та вказівками щодо їх усунення. Відремонтований бак (1) передається на випробування на стенді. Для випробовування отвори у фланцях міжбакових з'єднань, за виключенням одного дренажного (3), що розташований в верхній частині бака (1) та одного основного (2), що розташований у нижній частині бака (1) глушать. На бак (1) встановлюються патрубок заправки з краном (5), шляхом під'єднання до основного отвору (2) у фланцях на баку (1), та дренажний патрубок з краном та манометром (6), шляхом під'єднання до дренажного отвору (3). Всі отвори у інших фланцях глушаться спеціальними заглушками. Відкривають кришку корзини (4), переносять бак (1) в корзину (4) та розправляють його на корзині (4), встановлюють спеціальні обручі. Встановлюють кришку на бак [1), відкривають кран на дренажному патрубку (6) та кран на патрубку заправки (5). Під'єднують до штуцера (7) на дренажному з'єднувальному патрубку (6) шланг високого тиску (11) від редуктора (8). Продувають бак (1) повітрям високого тиску за допомогою продувного пістолета (9), підводячи його до штуцера (7) крана на патрубку заправки (5). Таким чином здійснюють попереднє розправлення бака (1) в корзині (4), не перевищуючи при цьому тиск більше 4900 Па (0,05 кгс/кв.см). Закривають крани на патрубку заправки (5) та дренажному патрубку (6). Фіксують бак (1) в корзині (4) та закривають та фіксують кришку корзини (4). Відкривають кран на дренажному патрубку (6) та кран на патрубку заправки (5). Перекривають кран подачі повітря (13) на шлангу продувного пістолета (10). Заземлюють (12) корзину (4) бака (1). Відкривають кран (13) повітряної мережі (14) та перевіряють за допомогою манометра (16) наявність тиску в 4 UA 107635 U 5 10 15 20 25 30 35 повітряній магістралі (15). Включають кран подачі палива (19) в систему стенда з паливного резервуара (20). На блоці керування подачі палива (17) переключають кран в положення "Заправка" та включають насос (18). Бак (1) заповнюють паливом на 70-85 %, після чого відключають насос (18) та перекривають подачу палива, перекривають крани на патрубку заправки (5) та від'єднують шланг подачі палива (21) від штуцера (7). Включають кран (13) на шлангу високого тиску (11) від редуктора (8) та подають в бак (1) стиснене повітря, контролюючи тиск в баку (1) манометром на дренажному патрубку (6) до тиску 19600 Па (0,2 кг/кв.см). Закривають крани (13) на дренажному патрубку (6), на шлангу високого тиску (11) від редуктора (8) та від'єднують шланг високого тиску (11) від штуцера (7) на дренажному патрубку (6). Бак (1) витримують під заданим тиском 6 годин, контролюючи приладом обліку часу (22), з них 3 години з нахилом в одну сторону відносно повздовжньої осі та 3 години - в іншу. Після кожних трьох годин випробувань здійснюють огляд бака (1), відмічаючи місця протікання. Заповнюють карту випробувань. Після завершення випробувань паливо з баку (1) зливається в порядку: під'єднують шланг подачі палива (21) до штуцера (7) патрубка заправки та відкривають на ньому кран (5), відкривають кран на дренажному патрубку (6), знімають монтажний люк з корзини (4) та бака (1), направляють продувний пістолет (9) в бак (1) з паливом для видалення залишків палива. Включають кран подачі палива (19), на блоці керування подачі палива (17) переключають кран в положення "Відкачка" та включають насос (18). Після відкачки палива насосом (18) продувним пістолетом (9) видаляють залишки палива з баку (1), не допускаючи підвищення тиску в баку вище 5000 Па (0,05 кгс/кв. см). Відключають паливну та повітряну системи. Від'єднують від бака (1) шланг подачі палива (21), виймають бак (1) з корзини (4), знімають всі заглушки та патрубки (5, 6). Бак після проведення позитивних випробувань передається на зборку та упаковку за встановленими регламентами робіт. Таке виконання корисної моделі забезпечило вирішення поставленої задачі щодо підвищення якості ремонту м'яких паливних баків, високого рівня технологічності і мінімізації часових та фінансових витрат для продовження терміну служби та відновлення цілісності м'яких паливних баків. Джерела інформації: 1. Патент на корисну модель UA № 6242, МПК B64F 5/00, публ. 15.04.2005 бюл. № 4. 2. Патент на винахід UA 105281, МПК В64С 35/00, В64С 1/00, B64F 5/00, публік. 25.04.2014 бюл. № 8. 3. Патент на корисну модель UA 77841, МПК В64С 35/00, В64С 1/00, публік. 25.02.2013 бюл. № 4. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 40 45 50 55 60 Спосіб ремонту та модернізації за технічним станом літака, що виконують послідовно в часі в кілька етапів, згідно з яким на першому етапі проводять приймання авіаційної техніки (AT) в ремонт, на другому етапі проводять об'ємну дефектацію AT, що надійшла в ремонт, при якій застосовують дані щодо індивідуальних ресурсів елементів, відмов і несправностей виробів, виявлених при експлуатації і під час ремонтів, а також статистичні дані, зібрані в базі даних авіаремонтного підприємства, для визначення доцільності того чи іншого методу технічного обслуговування та ремонту складових частин AT, проводять відповідне коректування технологічного циклу ремонту та надсилають дані, отримані під час дефектації AT та відповідним чином систематизовані, до бази даних авіаремонтного підприємства, на третьому етапі проводять розбирання AT за затвердженими переліками робіт відповідно до технології ремонту, причому під час розбирання AT і дефектації знімного й незнімного устаткування проводять демонтаж тільки тих елементів, які потребують або додаткової діагностики, або технічного обслуговування, або ремонту за етапом, або капітального ремонту, на четвертому етапі очищають і промивають зняті деталі, вузли, агрегати й весь об'єкт, на п'ятому етапі проводять комплектування виробів за групами з наступною передачею їх у ремонт, з урахуванням того, що устаткування, яке потребує ремонту за станом або капітального ремонту передають на відповідні дільниці для виконання операцій сьомого етапу ремонту, устаткування, що не потребує додаткових операцій, передають безпосередньо чи через проміжне зберігання на складі, для складання, монтажу й відпрацьовування на восьмому етапі ремонту, на шостому етапі проводять технічне діагностування для визначення технічного стану об'єктів ремонту й методів усунення виявлених несправностей і дефектів, на сьомому етапі виконують ремонт і 5 UA 107635 U 5 10 15 20 25 проводять водночас доробку конструкції, на восьмому етапі виконують послідовно роботи зі складання, монтажу й відпрацьовування з наступною передачею відремонтованої AT на льотновипробувальну станцію для проведення здавальних випробувань, на дев'ятому етапі проводять наземні й льотні випробування, які в сукупності являють собою контрольно-здавальні випробування, нові дані щодо відмов та дефектів, виявлені після шостого - дев'ятого етапів ремонту, систематизують та надсилають до бази даних авіаремонтного підприємства, на десятому етапі виконують операції обробітку, фарбування, консервації, упакування й здачі AT замовникові, який відрізняється тим, що на шостому етапі технічне діагностування для визначення технічного стану об'єктів ремонту й методів усунення виявлених несправностей і дефектів здійснюють шляхом діагностики, в тому числі м'яких паливних баків на герметичність на стенді, який складається з повітряної системи, паливної системи та корзини стенда для випробувань, при цьому повітряна система містить повітряну мережу високого тиску, повітряну магістраль, що має редуктор та манометр, та приєднана до мережі, шланги продувного пістолета та подачі повітря під тиском, під'єднані до редуктора повітряної магістралі та виконані з можливістю приєднання до щонайменше одного паливного бака літака, який діагностують, причому на повітряній магістралі, шлангах продувного пістолета та подачі повітря під тиском встановлюють крани подачі повітря, і шланг подачі повітря під тиском з'єднано щонайменше з одним дренажним патрубком, який має штуцер, кран та манометр, і дренажний патрубок виконано з можливістю приєднання до дренажного отвору у фланцях паливного бака, також стенд оснащений приладом обліку часу, шлангом подачі палива, який під'єднаний до паливної системи стенда, яка складається з паливного резервуара, крана подачі палива, блока керування подачею палива, насоса, та виконаний з можливістю приєднання до щонайменше одного паливного бака літака, який діагностують, та з'єднаний щонайменше з одним патрубком заправки, який виконано з можливістю приєднання до основного отвору у фланцях паливного бака і має штуцер та кран, а сама корзина для випробувань складається з основного несучого каркаса, що виконаний з металу та двох роз'ємних частин, у вигляді корзини, одна з яких виконана знімною, а інша встановлена на каркас і має рухому вісь та можливість нахилу під заданим кутом та фіксації в стані нахилу відносно повздовжньої осі, при цьому сама корзина виконана з можливістю заземлення. 6 UA 107635 U 7 UA 107635 U 8 UA 107635 U Комп’ютерна верстка О. Рябко Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 9

ДивитисяДодаткова інформація

МПК / Мітки

Мітки: ремонту, діагностики, технічним, баків, літака, м'яких, станом, спосіб, паливних

Код посилання

<a href="https://ua.patents.su/11-107635-sposib-diagnostiki-ta-remontu-za-tekhnichnim-stanom-myakikh-palivnikh-bakiv-litaka.html" target="_blank" rel="follow" title="База патентів України">Спосіб діагностики та ремонту за технічним станом м’яких паливних баків літака</a>

Попередній патент: Спосіб діагностики та ремонту за технічним станом установки зовнішньої підвіски для малогабаритних вантажів літака

Наступний патент: Бальзам лікувально-профілактичний “демоскін”

Випадковий патент: Пристрій для включення охоронної сигналізації