Пристрій для вимірювання внутрішнього або зовнішнього профілю трубного елемента

Формула / Реферат

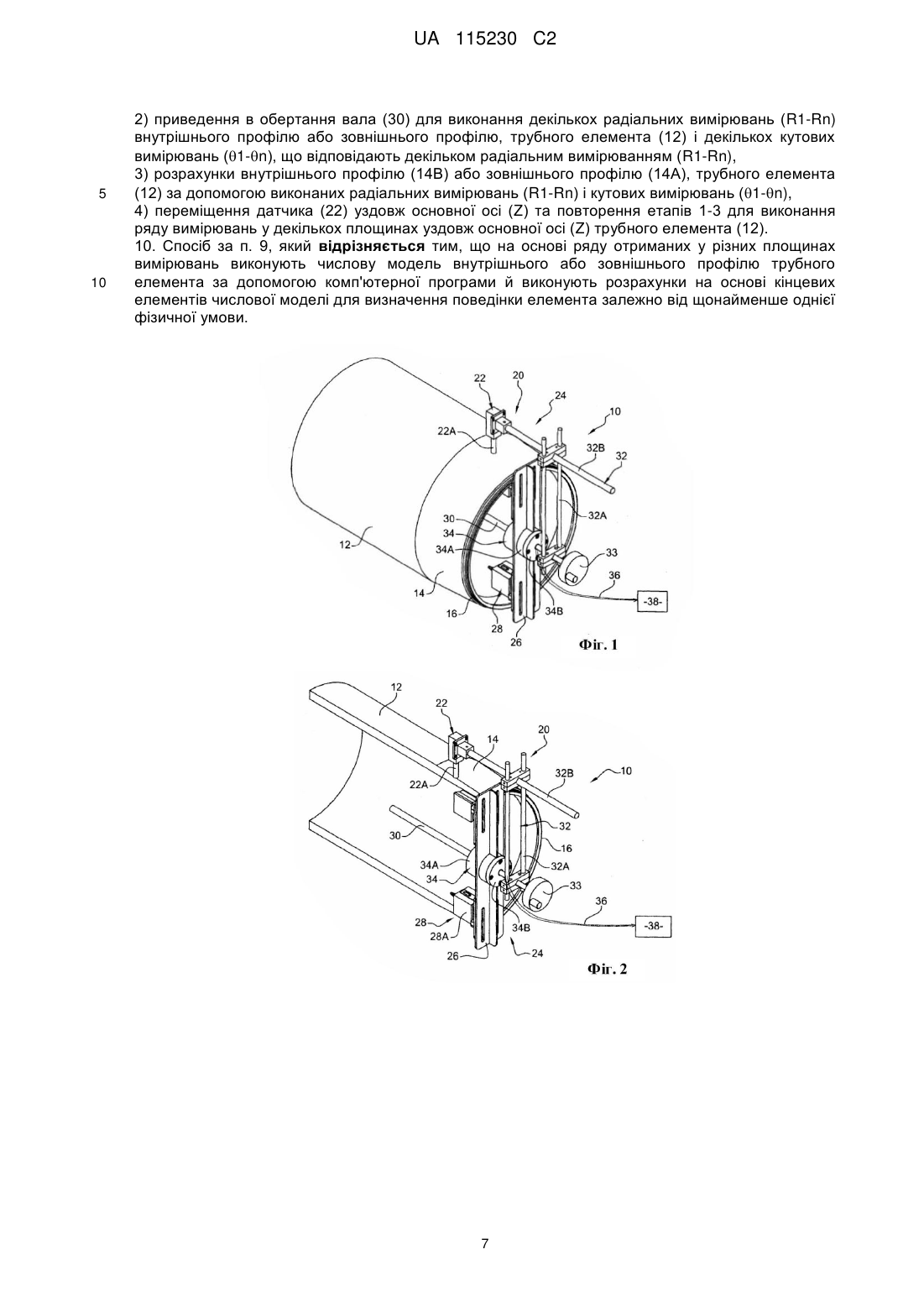

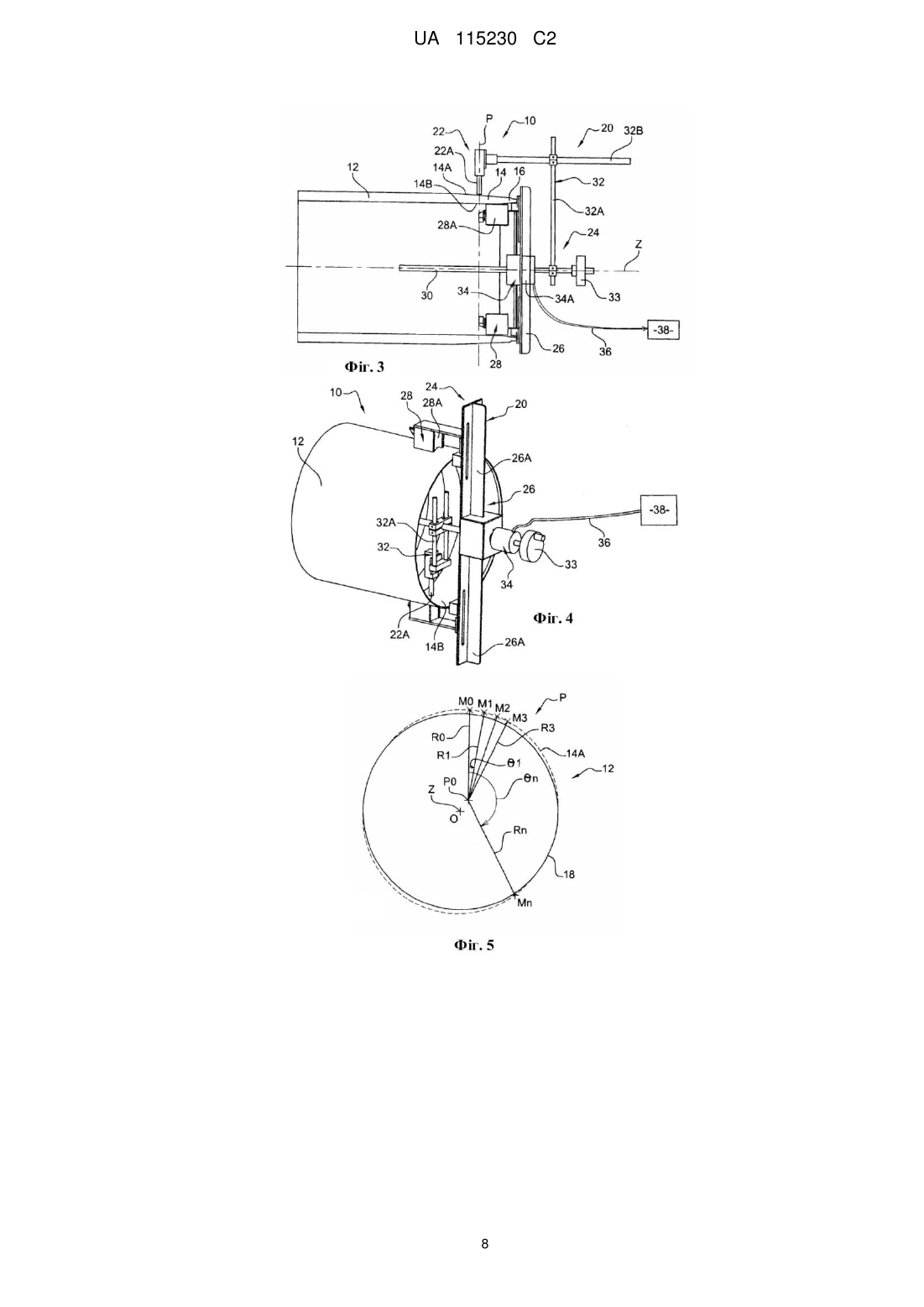

1. Пристрій (20) для вимірювання зовнішнього (14А) або внутрішнього (14В) профілю частини кінця (14) трубного елемента (12), що містить перший датчик (22) для радіального вимірювання (R) трубного елемента (12) відносно заданого еталона (РО) і опору (24), здатну направляти перший датчик (22) по коловій траєкторії в заданій площині (Р) ортогонально основній осі (Z) елемента (12), який відрізняється тим, що опора (24) містить основний корпус (26), який прикріплений рознімними кріпильними пристроями (28) до елемента (12), і рухомий вал (30), що обертається відносно корпусу (26), до якого прикріплений тримач (32) першого датчика (22), виконаний з можливістю переміщення першого датчика (22) по коловій траєкторії із внутрішньої сторони або навколо трубного елемента (12), причому тримач (32) сконфігурований для можливості регулювання першого датчика (22) в осьовому й радіальному напрямку, і при цьому пристрій (20) містить другий датчик (34) для вимірювання кутового положення (q) першого датчика (22) для кожного радіального вимірювання першого датчика (22), при цьому радіальні й кутові вимірювання першого (22) і другого (34) датчиків дозволяють визначати профіль елемента (12) у заданій площині (Р).

2. Пристрій за п. 1, який відрізняється тим, що перший датчик (22) є датчиком контактного або безконтактного типу, наприклад індукційного або оптичного типу.

3. Пристрій за будь-яким з попередніх пунктів, який відрізняється тим, що містить виконавчий механізм (33) кривошипного типу для приведення вала (30) в обертання.

4. Пристрій за будь-яким з попередніх пунктів, який відрізняється тим, що основний корпус (26) містить балку, уздовж якої можна регулювати положення рознімних кріпильних пристроїв (28).

5. Пристрій за п. 4, який відрізняється тим, що рознімні кріпильні пристрої (28) містять затискні лапки, виконані з можливістю затиснення елемента із внутрішньої або із зовнішньої сторони.

6. Пристрій за п. 1, який відрізняється тим, що пристрій містить засоби (36) зв'язку з обчислювальним блоком для одержання двовимірного профілю на основі радіальних (R) і кутових (q) вимірювань, одержуваних відповідно від першого (22) і другого (34) датчиків.

7. Пристрій за п. 1, який відрізняється тим, що другий датчик (34) містить перший нерухомий елемент (34А), виконаний суцільно з основним корпусом (26), і другий елемент (34В), установлений на валу (30) обертання з можливістю повороту відносно першого елемента (34А).

8. Пристрій за п. 7, який відрізняється тим, що другий датчик (34) є поворотним датчиком положення.

9. Спосіб вимірювання внутрішнього профілю (14В) або зовнішнього профілю (14А), трубного елемента (12) за допомогою пристрою (20) за будь-яким з попередніх пунктів, що включає наступні етапи:

1) прикріплення основного корпусу (26) опори пристрою (20) до елемента за допомогою рознімних кріпильних пристроїв у такий спосіб, щоб вал (30) у цілому збігався з основною віссю (Z) трубного елемента (12),

2) приведення в обертання вала (30) для виконання декількох радіальних вимірювань (R1-Rn) внутрішнього профілю або зовнішнього профілю, трубного елемента (12) і декількох кутових вимірювань (q1-qn), що відповідають декільком радіальним вимірюванням (R1- Rn),

3) розрахунки внутрішнього профілю (14В) або зовнішнього профілю (14А), трубного елемента (12) за допомогою виконаних радіальних вимірювань (R1-Rn) і кутових вимірювань (q1-qn),

4) переміщення датчика (22) уздовж основної осі (Z) та повторення етапів 1-3 для виконання ряду вимірювань у декількох площинах уздовж основної осі (Z) трубного елемента (12).

10. Спосіб за п. 9, який відрізняється тим, що на основі ряду отриманих у різних площинах вимірювань виконують числову модель внутрішнього або зовнішнього профілю трубного елемента за допомогою комп'ютерної програми й виконують розрахунки на основі кінцевих елементів числової моделі для визначення поведінки елемента залежно від щонайменше однієї фізичної умови.

Текст

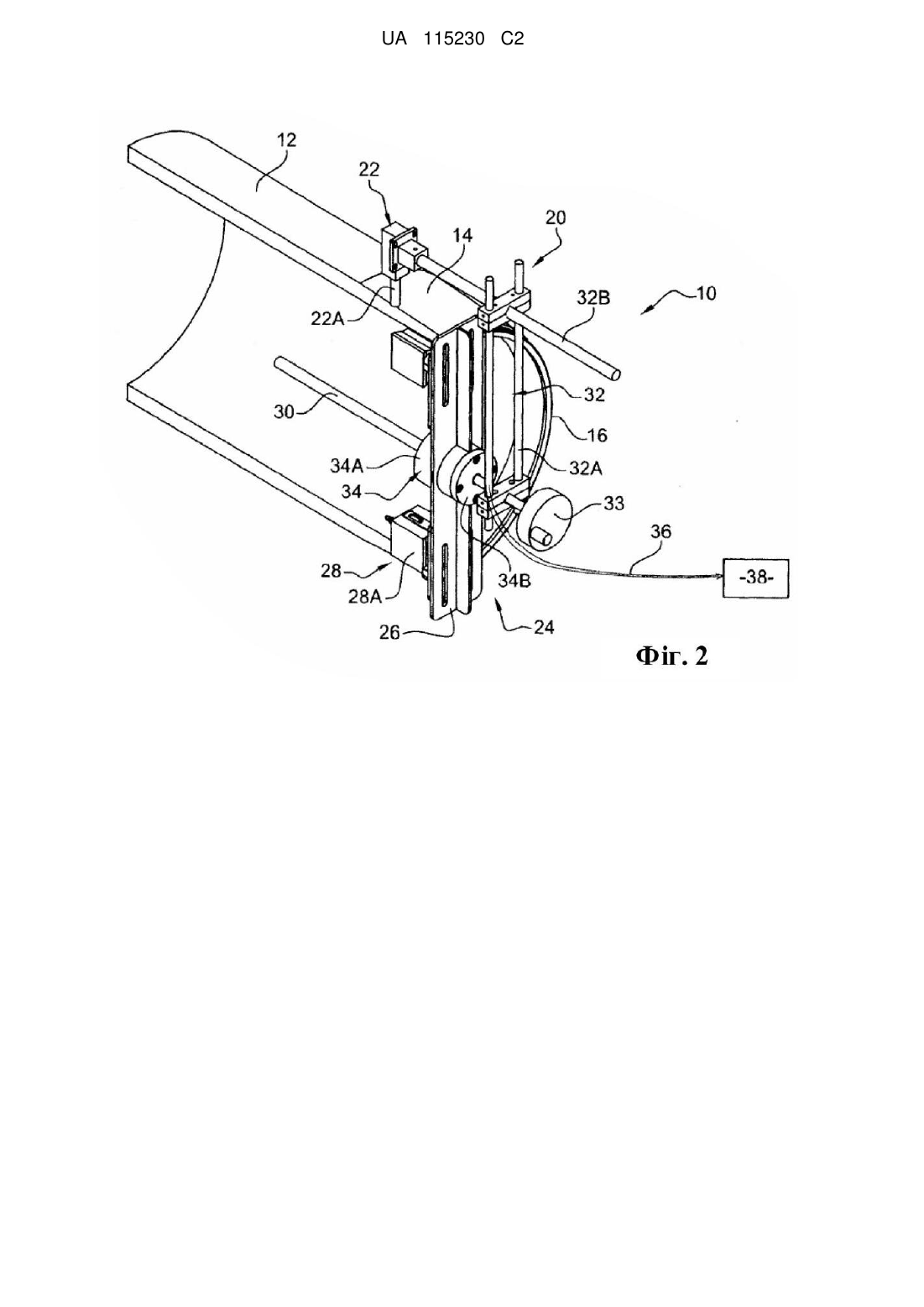

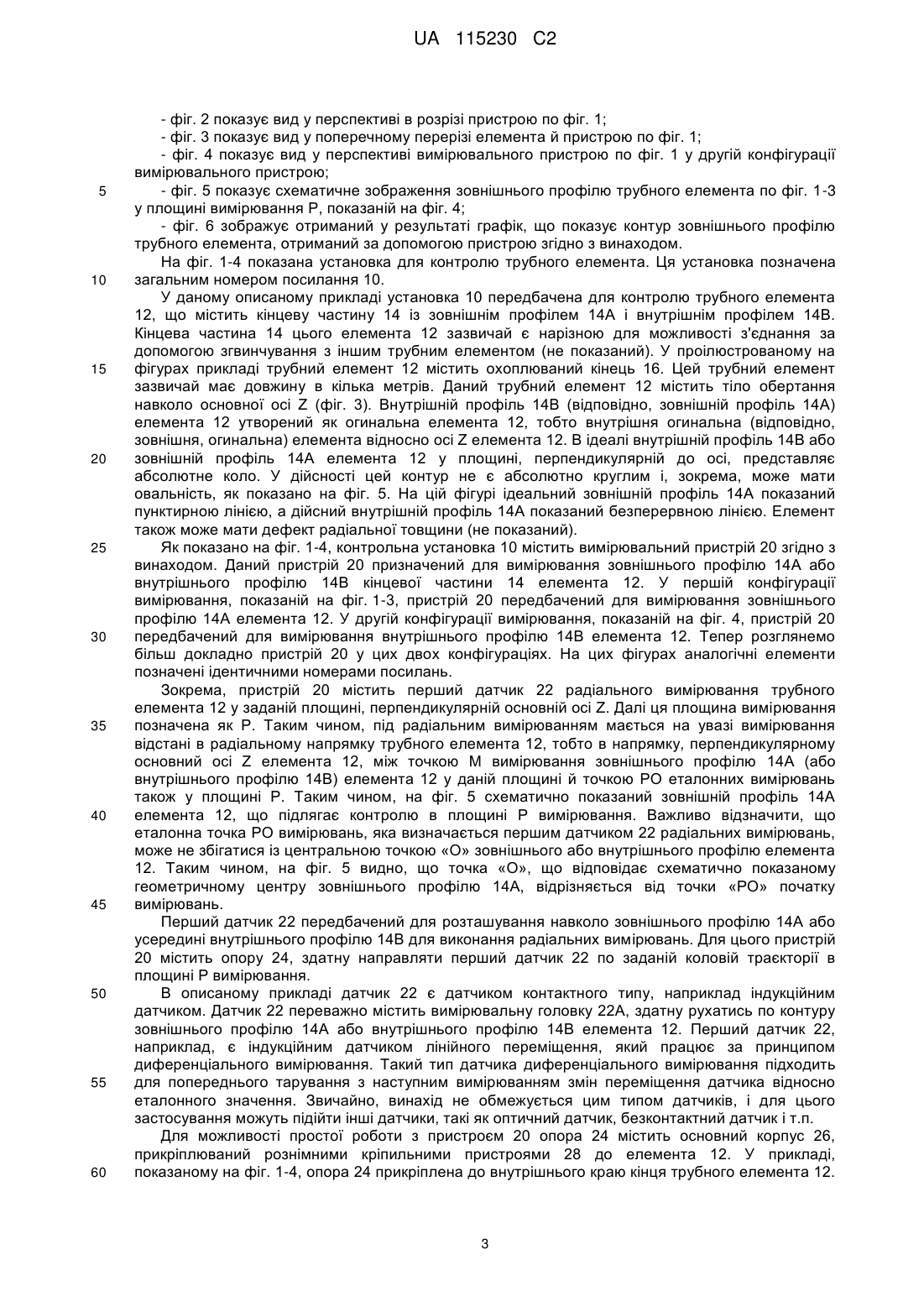

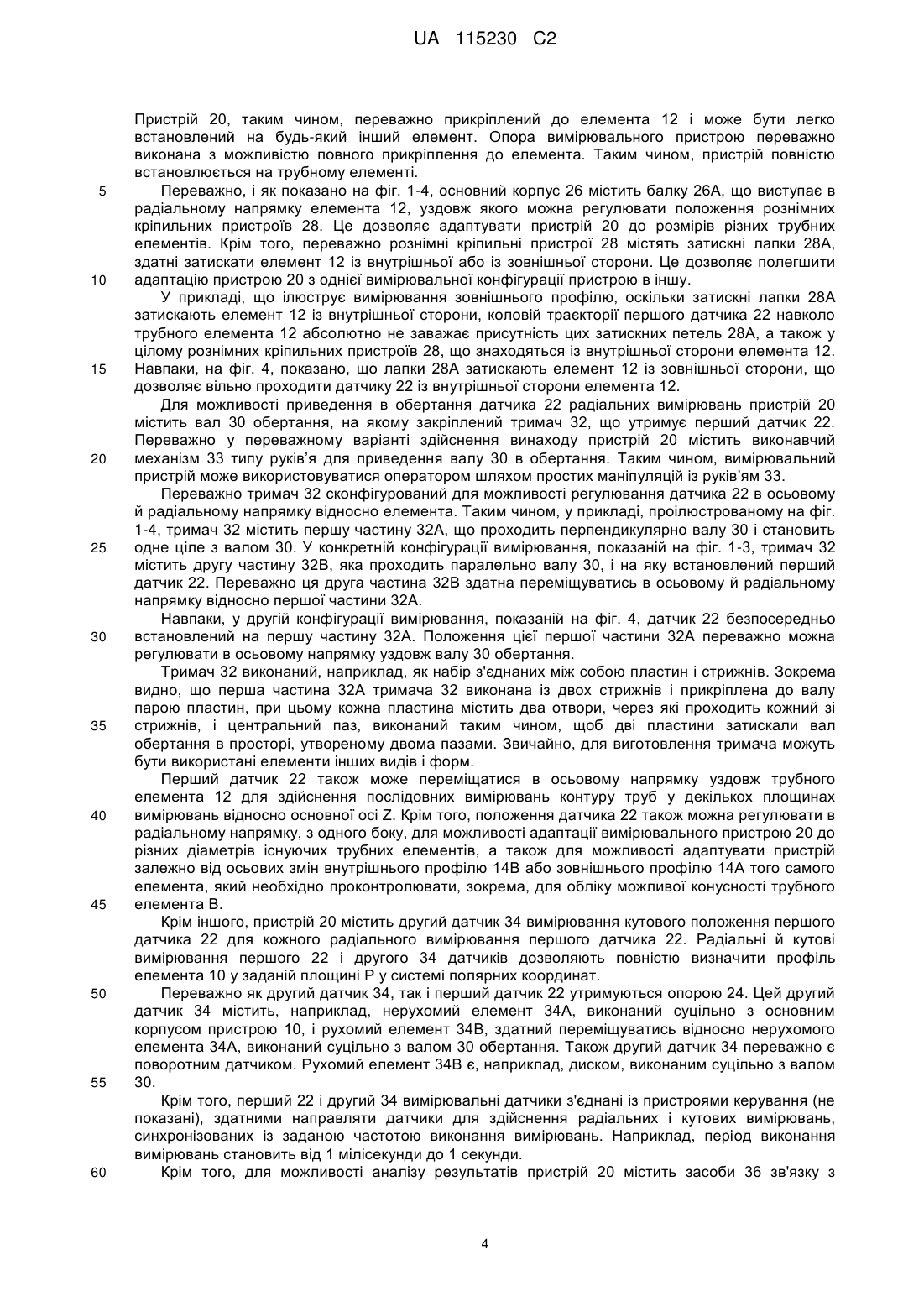

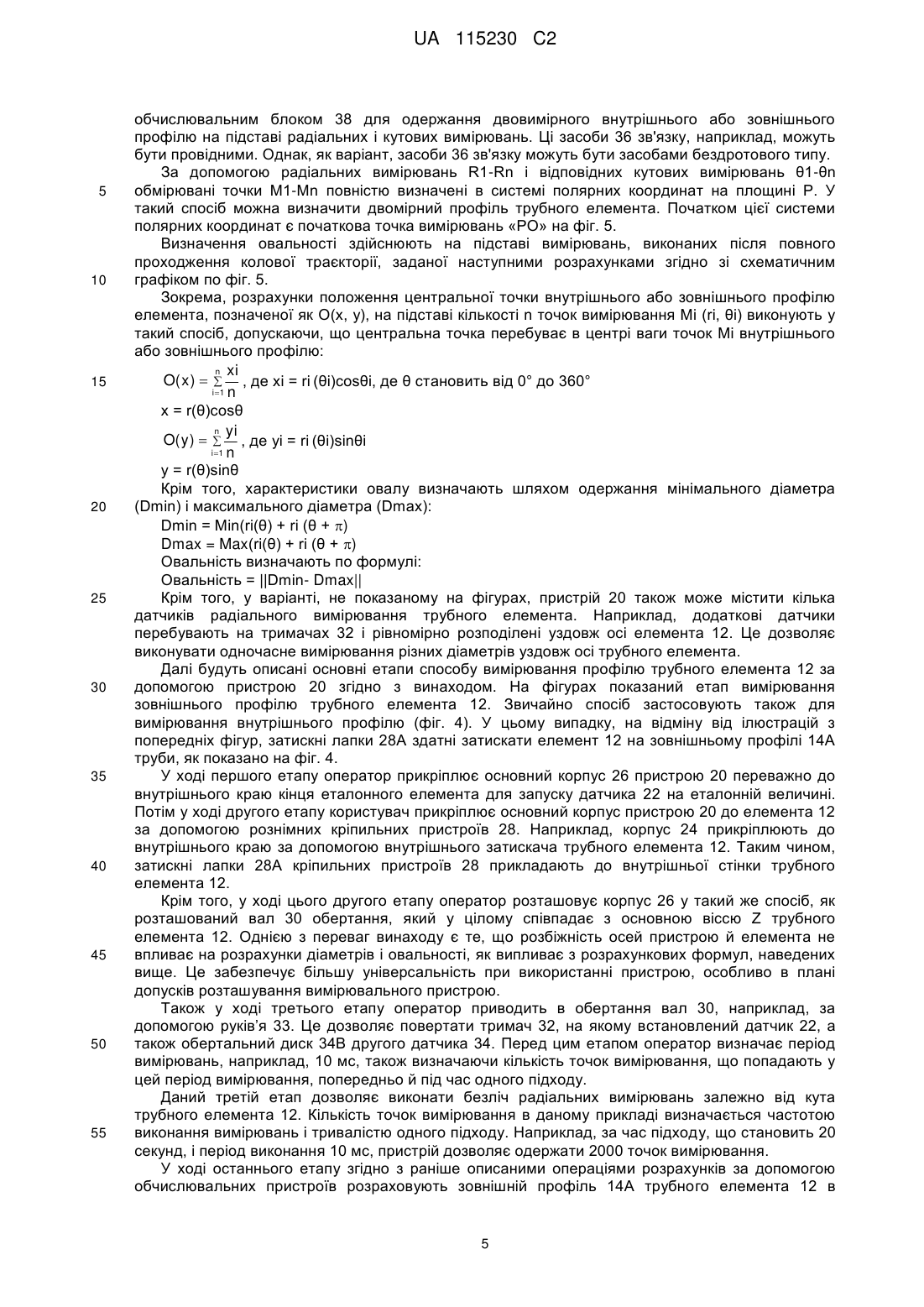

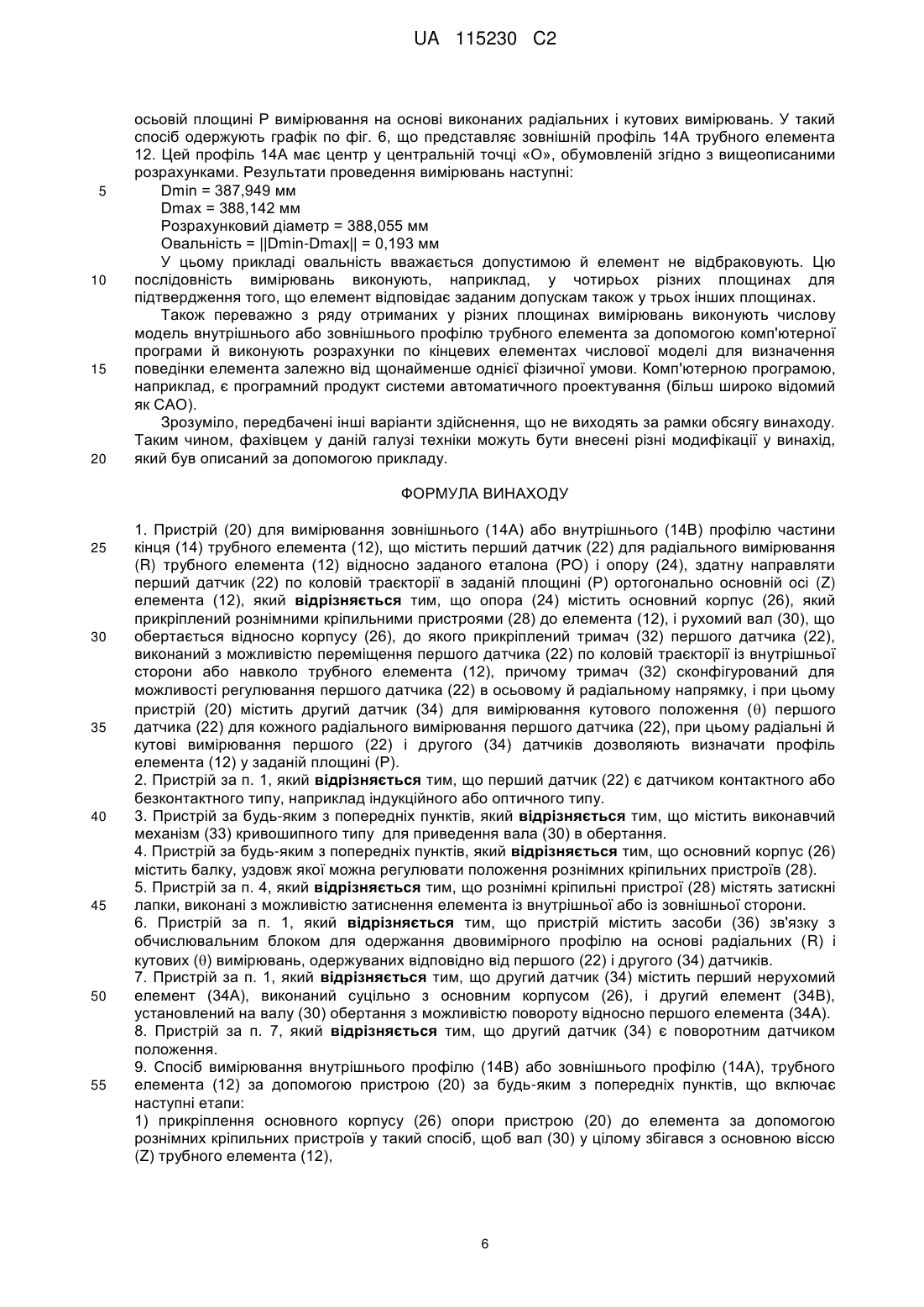

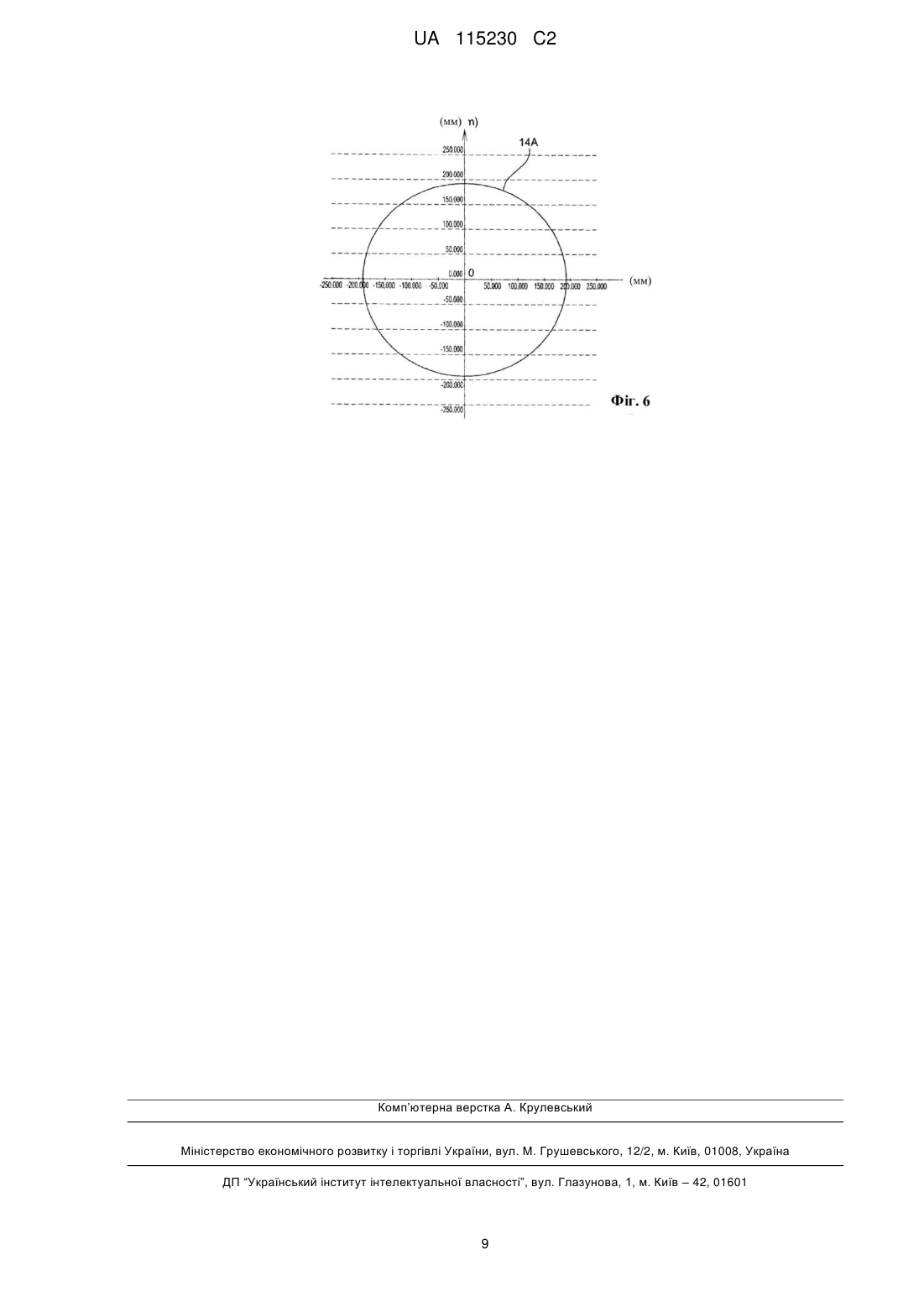

Реферат: Пристрій (20) містить перший датчик (22) радіального вимірювання трубного елемента (12) і опору (24), здатну направляти перший датчик (22) по коловій траєкторії в заданій площині, перпендикулярній основній осі елемента (12). Зокрема, опора (24) містить основний корпус (26), що прикріплюється за допомогою рознімних кріпильних пристроїв (28) до елемента, і вал (30) обертання, до якого прикріплений тримач (32), що утримує перший датчик (22), з можливістю переміщення першого датчика (22) по коловій траєкторії усередині або навколо елемента (12). Крім іншого, пристрій (20) містить другий датчик (34) вимірювання кутового положення першого датчика (22) для кожного з радіальних вимірювань, при цьому отримані радіальні й кутові вимірювання дозволяють визначити профіль елемента (12) у заданій площині (Р). UA 115230 C2 (12) UA 115230 C2 UA 115230 C2 5 10 15 20 25 30 35 40 45 50 55 60 Даний винахід відноситься до пристрою для вимірювання внутрішнього або зовнішнього профілю трубного елемента. Зокрема, але не виключно, він призначений для вимірювання внутрішнього або зовнішнього профілю трубних елементів, призначених для експлуатації в нафтовій або газовій галузі. Такий трубний елемент звичайно містить різьбовий кінець охоплюваного типу або типу, що охоплює, придатний для згвинчування з відповідним кінцем типу, що охоплює, або охоплюваного типу іншого трубного елемента. Наявність дефектів товщини або кола, таким чином, є критичною, особливо для забезпечення задовільного взаємного з'єднання елементів. Таким чином, наявність таких дефектів може приводити до утомної деформації й, отже, до тріщин у трубних елементах на рівні з'єднання трубних елементів з дефектами. Крім того, такі розмірні дефекти можуть викликати проблеми з ущільненням, оскільки радіальний натяг у межах ущільнення й нарізі не має оптимальних значень для забезпечення герметичності з'єднання. Врешті, коли різьблення має розміри, що не відповідають необхідним розмірним допускам, існує ризик розриву колони труб під час розробки свердловини. Отже, такі трубні елементи є об'єктом контролю якості після їхнього виробництва. В основному контроль полягає у вимірюванні діаметра, особливо на предмет виявлення овальності. Елементи, що мають такі дефекти, повинні бути виявлені й при необхідності відбраковані. Необхідно переконатися в тому, що розмірні характеристики виготовлених у такий спосіб елементів відповідають ряду можливих заданих допусків. Ці операції контролю є важливими для виявлення усіх трубних елементів з дефектами й таких, які повинні бути відбраковані. Ці операції контролю якості повинні бути якомога більш точними, відтворюваними й ефективними. Відомий з рівня техніки калібрувальний пристрій дозволяє вимірювати внутрішні й зовнішні діаметри трубних елементів. Цей пристрій містить опору, на якій установлено два вузли контакту: нерухомий і рухомий. Опора розташована таким чином, щоб два вузли контакту розташовувалися напроти один одного на випробовуваному елементі на регульованій відстані для можливості адаптації пристрою залежно від діаметра елемента. У такий спосіб оператор попередньо регулює відстань, що відокремлює два вузли на еталонному елементі, одержуючи ідеальний профіль, і встановлює опору на випробовуваний елемент. Індикатор зі стрілкою дозволяє зчитувати результат відповідного вимірювання при переміщенні рухомого вузла контакту відносно еталонної позначки, виконаної під час тарування. Для виявлення відхилення круглості оператор повертає пристрій в одній і тій самій осьовій площині навколо трубного елемента для визначення мінімального й максимального діаметра. Якщо різниця між цими двома обмірами є занадто великою у порівнянні з необхідними допусками, елемент відбраковують. Недоліком цього пристрою є необхідність наявності досвіду у оператора для виконання надійного й відтворюваного вимірювання. Дійсно, обертання пристрою навколо елемента вимагає суттєвих навичок для втримання пристрою в осьовій площині, а також на діаметрі кола, а не на хорді дуги кола. Таким чином, у різних операторів вимірювання відрізняються залежно від їхнього досвіду і є ненадійними. З рівня техніки, зокрема з документа EP 2 194 358, відомий вимірювальний пристрій, що містить оптичний датчик, установлений на опорі, при цьому опора зафіксована на випробному стенді. Як наслідок, цей пристрій мало адаптується для виконання швидких і ефективних вимірювань різних трубних елементів, особливо з огляду на складність здійснення. Таким чином, існує необхідність у наданні пристрою для вимірювання, зокрема, внутрішніх і зовнішніх профілів трубних елементів, яке було б простим у керуванні й при транспортуванні, і дозволяло б здійснювати надійні вимірювання незалежно від оператора, який здійснює вимірювання. Таким чином, об'єктом винаходу є пристрій для вимірювання внутрішнього й зовнішнього профілю частини кінця трубного елемента, що містить перший датчик для радіального вимірювання трубного елемента відносно заданого еталона й опору, здатну направляти перший датчик по коловій траєкторії в заданій площині, перпендикулярній головній осі елемента, який відрізняється тим, що опора містить основний корпус, який може бути прикріплений рознімними кріпильними пристроями до елемента, і рухомий вал, який обертається відносно корпусу, до якого прикріплений тримач першого датчика з можливістю переміщення першого датчика по коловій траєкторії із внутрішньої або зовнішньої сторони трубного елемента, і при цьому пристрій містить другий датчик для вимірювання кутового положення першого датчика для кожного радіального вимірювання першого датчика, при цьому радіальні й кутові обміри першого й другого датчиків дозволяють визначати профіль елемента в заданій площині. Завдяки винаходу, оскільки опора прикріплена за допомогою рознімних кріпильних пристроїв, пристрій для вимірювання легко переміщати з одного елемента на іншій. Крім того, 1 UA 115230 C2 5 10 15 20 25 30 35 40 45 50 55 60 пристрій повністю спирається на вимірюваний трубний елемент завдяки спеціальній опорі згідно з винаходом. Таким чином, основний корпус пристрою може бути прикріплений безпосередньо до елемента за допомогою кріпильних пристроїв. Переважно опора містить вимірювальний елемент. Крім того, надійність вимірювань не залежить від оператора, оскільки, коли опора прикріплена до елемента, досить привести в обертання вал, який разом із собою приводить в обертання датчики радіального й кутового вимірювання. Ці два обміри, які повністю визначають точку в системі полярних координат, дозволяючи одержати зовнішній профіль (відповідно, внутрішній профіль) елемента. У такий спосіб підвищується точність. Крім цього, пристрій легко переміщувати від одного елемента до іншого, зокрема, завдяки рознімним з’єднувальним пристроям, за допомогою яких опора прикріплена до елемента. Переважно перший датчик є датчиком контактного або безконтактного типу, наприклад, індукційний або оптичний. У переважному варіанті здійснення тримач сконфігурований для можливості регулювання датчика в осьовому й радіальному напрямку відносно елемента. Регулювання в осьовому й радіальному напрямку першого датчика полегшує адаптацію вимірювального пристрою до різних діаметрів труб, а також адаптацію вимірювального пристрою для вимірювання внутрішнього й зовнішнього профілів елемента. Переважно пристрій містить виконавчий механізм типу руків’я для приведення валу в обертання. Така проста конструкція дозволяє операторові в кожному разі використовувати пристрій без будь-якого попереднього навчання. Також завдяки винаходу оператор має значну свободу вибору швидкості обертання валу й прискорення. Таким чином, даний пристрій є дуже простим у застосуванні. Переважно основний корпус містить балку, уздовж якої можна регулювати положення вивільнювальних кріпильних пристроїв. Також завдяки цим пристроям регулювання вимірювальний пристрій можна адаптувати до різних типів існуючих труб. Переважно рознімні кріпильні пристрої містять затискні лапки, здатні затискати елемент із внутрішньої або із зовнішньої сторони. Таким чином, під час вимірювання внутрішнього профілю (відповідно, зовнішнього профілю) наявність кріпильних пристроїв не заважає проходженню першого датчика. Як варіант, кріпильні пристрої можуть бути магнітного або затискного типу. Переважно пристрій містить засоби зв'язку з обчислювальним блоком для одержання двовимірного профілю на підставі радіальних і кутових обмірів, одержуваних відповідно від першого й другого датчиків. У переважному варіанті здійснення другий датчик містить перший нерухомий елемент, прикріплений до основного корпусу, і другий елемент, установлений на валу обертання з можливістю повороту відносно першого елемента. Таким чином, другий датчик, як і перший датчик, теж установлений на опорі. Переважно другий датчик є поворотним інкрементним датчиком положення. Також об'єктом винаходу є спосіб вимірювання внутрішнього профілю (відповідно, зовнішнього профілю) трубного елемента за допомогою пристрою згідно з винаходом, що включає наступні етапи: - прикріплення основного корпусу опори вимірювального пристрою до елемента за допомогою рознімних кріпильних пристроїв у такий спосіб, щоб вал обертання в цілому збігався з основною віссю трубного елемента, - приведення в обертання валу для виконання декількох радіальних обмірів внутрішнього профілю (відповідно, зовнішнього профілю) трубного елемента й декількох кутових обмірів, що відповідають декільком радіальним обмірам, - обчислення внутрішнього профілю (відповідно, зовнішнього профілю) трубного елемента за допомогою виконаних радіальних і кутових обмірів. Переважно виконують ряд обмірів у декількох площинах уздовж основної осі трубного елемента. Таким чином можна визначити тривимірний профіль трубного елемента. У переважному варіанті здійснення на підставі ряду отриманих у різних площинах обмірів виконують числову модель внутрішнього або зовнішнього профілю трубного елемента за допомогою комп'ютерної програми й виконують розрахунки на основі кінцевих елементів числової моделі для визначення поведінки елемента залежно від щонайменше однієї фізичної умови. Інші особливості й переваги винаходу будуть очевидні з наступного опису в супроводі прикладених графічних матеріалів, на яких: - фіг. 1 показує вид у перспективі трубного елемента й вимірювального пристрою згідно з винаходом у першій конфігурації вимірювального пристрою; 2 UA 115230 C2 5 10 15 20 25 30 35 40 45 50 55 60 - фіг. 2 показує вид у перспективі в розрізі пристрою по фіг. 1; - фіг. 3 показує вид у поперечному перерізі елемента й пристрою по фіг. 1; - фіг. 4 показує вид у перспективі вимірювального пристрою по фіг. 1 у другій конфігурації вимірювального пристрою; - фіг. 5 показує схематичне зображення зовнішнього профілю трубного елемента по фіг. 1-3 у площині вимірювання P, показаній на фіг. 4; - фіг. 6 зображує отриманий у результаті графік, що показує контур зовнішнього профілю трубного елемента, отриманий за допомогою пристрою згідно з винаходом. На фіг. 1-4 показана установка для контролю трубного елемента. Ця установка позначена загальним номером посилання 10. У даному описаному прикладі установка 10 передбачена для контролю трубного елемента 12, що містить кінцеву частину 14 із зовнішнім профілем 14A і внутрішнім профілем 14B. Кінцева частина 14 цього елемента 12 зазвичай є нарізною для можливості з'єднання за допомогою згвинчування з іншим трубним елементом (не показаний). У проілюстрованому на фігурах прикладі трубний елемент 12 містить охоплюваний кінець 16. Цей трубний елемент зазвичай має довжину в кілька метрів. Даний трубний елемент 12 містить тіло обертання навколо основної осі Z (фіг. 3). Внутрішній профіль 14B (відповідно, зовнішній профіль 14A) елемента 12 утворений як огинальна елемента 12, тобто внутрішня огинальна (відповідно, зовнішня, огинальна) елемента відносно осі Z елемента 12. В ідеалі внутрішній профіль 14B або зовнішній профіль 14A елемента 12 у площині, перпендикулярній до осі, представляє абсолютне коло. У дійсності цей контур не є абсолютно круглим і, зокрема, може мати овальність, як показано на фіг. 5. На цій фігурі ідеальний зовнішній профіль 14A показаний пунктирною лінією, а дійсний внутрішній профіль 14A показаний безперервною лінією. Елемент також може мати дефект радіальної товщини (не показаний). Як показано на фіг. 1-4, контрольна установка 10 містить вимірювальний пристрій 20 згідно з винаходом. Даний пристрій 20 призначений для вимірювання зовнішнього профілю 14A або внутрішнього профілю 14B кінцевої частини 14 елемента 12. У першій конфігурації вимірювання, показаній на фіг. 1-3, пристрій 20 передбачений для вимірювання зовнішнього профілю 14A елемента 12. У другій конфігурації вимірювання, показаній на фіг. 4, пристрій 20 передбачений для вимірювання внутрішнього профілю 14B елемента 12. Тепер розглянемо більш докладно пристрій 20 у цих двох конфігураціях. На цих фігурах аналогічні елементи позначені ідентичними номерами посилань. Зокрема, пристрій 20 містить перший датчик 22 радіального вимірювання трубного елемента 12 у заданій площині, перпендикулярній основній осі Z. Далі ця площина вимірювання позначена як P. Таким чином, під радіальним вимірюванням мається на увазі вимірювання відстані в радіальному напрямку трубного елемента 12, тобто в напрямку, перпендикулярному основний осі Z елемента 12, між точкою M вимірювання зовнішнього профілю 14A (або внутрішнього профілю 14B) елемента 12 у даній площині й точкою РО еталонних вимірювань також у площині P. Таким чином, на фіг. 5 схематично показаний зовнішній профіль 14A елемента 12, що підлягає контролю в площині P вимірювання. Важливо відзначити, що еталонна точка РО вимірювань, яка визначається першим датчиком 22 радіальних вимірювань, може не збігатися із центральною точкою «О» зовнішнього або внутрішнього профілю елемента 12. Таким чином, на фіг. 5 видно, що точка «О», що відповідає схематично показаному геометричному центру зовнішнього профілю 14A, відрізняється від точки «РО» початку вимірювань. Перший датчик 22 передбачений для розташування навколо зовнішнього профілю 14A або усередині внутрішнього профілю 14B для виконання радіальних вимірювань. Для цього пристрій 20 містить опору 24, здатну направляти перший датчик 22 по заданій коловій траєкторії в площині P вимірювання. В описаному прикладі датчик 22 є датчиком контактного типу, наприклад індукційним датчиком. Датчик 22 переважно містить вимірювальну головку 22A, здатну рухатись по контуру зовнішнього профілю 14A або внутрішнього профілю 14B елемента 12. Перший датчик 22, наприклад, є індукційним датчиком лінійного переміщення, який працює за принципом диференціального вимірювання. Такий тип датчика диференціального вимірювання підходить для попереднього тарування з наступним вимірюванням змін переміщення датчика відносно еталонного значення. Звичайно, винахід не обмежується цим типом датчиків, і для цього застосування можуть підійти інші датчики, такі як оптичний датчик, безконтактний датчик і т.п. Для можливості простої роботи з пристроєм 20 опора 24 містить основний корпус 26, прикріплюваний рознімними кріпильними пристроями 28 до елемента 12. У прикладі, показаному на фіг. 1-4, опора 24 прикріплена до внутрішнього краю кінця трубного елемента 12. 3 UA 115230 C2 5 10 15 20 25 30 35 40 45 50 55 60 Пристрій 20, таким чином, переважно прикріплений до елемента 12 і може бути легко встановлений на будь-який інший елемент. Опора вимірювального пристрою переважно виконана з можливістю повного прикріплення до елемента. Таким чином, пристрій повністю встановлюється на трубному елементі. Переважно, і як показано на фіг. 1-4, основний корпус 26 містить балку 26A, що виступає в радіальному напрямку елемента 12, уздовж якого можна регулювати положення рознімних кріпильних пристроїв 28. Це дозволяє адаптувати пристрій 20 до розмірів різних трубних елементів. Крім того, переважно рознімні кріпильні пристрої 28 містять затискні лапки 28А, здатні затискати елемент 12 із внутрішньої або із зовнішньої сторони. Це дозволяє полегшити адаптацію пристрою 20 з однієї вимірювальної конфігурації пристрою в іншу. У прикладі, що ілюструє вимірювання зовнішнього профілю, оскільки затискні лапки 28А затискають елемент 12 із внутрішньої сторони, коловій траєкторії першого датчика 22 навколо трубного елемента 12 абсолютно не заважає присутність цих затискних петель 28A, а також у цілому рознімних кріпильних пристроїв 28, що знаходяться із внутрішньої сторони елемента 12. Навпаки, на фіг. 4, показано, що лапки 28A затискають елемент 12 із зовнішньої сторони, що дозволяє вільно проходити датчику 22 із внутрішньої сторони елемента 12. Для можливості приведення в обертання датчика 22 радіальних вимірювань пристрій 20 містить вал 30 обертання, на якому закріплений тримач 32, що утримує перший датчик 22. Переважно у переважному варіанті здійснення винаходу пристрій 20 містить виконавчий механізм 33 типу руків’я для приведення валу 30 в обертання. Таким чином, вимірювальний пристрій може використовуватися оператором шляхом простих маніпуляцій із руків’ям 33. Переважно тримач 32 сконфігурований для можливості регулювання датчика 22 в осьовому й радіальному напрямку відносно елемента. Таким чином, у прикладі, проілюстрованому на фіг. 1-4, тримач 32 містить першу частину 32A, що проходить перпендикулярно валу 30 і становить одне ціле з валом 30. У конкретній конфігурації вимірювання, показаній на фіг. 1-3, тримач 32 містить другу частину 32B, яка проходить паралельно валу 30, і на яку встановлений перший датчик 22. Переважно ця друга частина 32B здатна переміщуватись в осьовому й радіальному напрямку відносно першої частини 32A. Навпаки, у другій конфігурації вимірювання, показаній на фіг. 4, датчик 22 безпосередньо встановлений на першу частину 32A. Положення цієї першої частини 32A переважно можна регулювати в осьовому напрямку уздовж валу 30 обертання. Тримач 32 виконаний, наприклад, як набір з'єднаних між собою пластин і стрижнів. Зокрема видно, що перша частина 32A тримача 32 виконана із двох стрижнів і прикріплена до валу парою пластин, при цьому кожна пластина містить два отвори, через які проходить кожний зі стрижнів, і центральний паз, виконаний таким чином, щоб дві пластини затискали вал обертання в просторі, утвореному двома пазами. Звичайно, для виготовлення тримача можуть бути використані елементи інших видів і форм. Перший датчик 22 також може переміщатися в осьовому напрямку уздовж трубного елемента 12 для здійснення послідовних вимірювань контуру труб у декількох площинах вимірювань відносно основної осі Z. Крім того, положення датчика 22 також можна регулювати в радіальному напрямку, з одного боку, для можливості адаптації вимірювального пристрою 20 до різних діаметрів існуючих трубних елементів, а також для можливості адаптувати пристрій залежно від осьових змін внутрішнього профілю 14B або зовнішнього профілю 14A того самого елемента, який необхідно проконтролювати, зокрема, для обліку можливої конусності трубного елемента B. Крім іншого, пристрій 20 містить другий датчик 34 вимірювання кутового положення першого датчика 22 для кожного радіального вимірювання першого датчика 22. Радіальні й кутові вимірювання першого 22 і другого 34 датчиків дозволяють повністю визначити профіль елемента 10 у заданій площині P у системі полярних координат. Переважно як другий датчик 34, так і перший датчик 22 утримуються опорою 24. Цей другий датчик 34 містить, наприклад, нерухомий елемент 34A, виконаний суцільно з основним корпусом пристрою 10, і рухомий елемент 34B, здатний переміщуватись відносно нерухомого елемента 34A, виконаний суцільно з валом 30 обертання. Також другий датчик 34 переважно є поворотним датчиком. Рухомий елемент 34B є, наприклад, диском, виконаним суцільно з валом 30. Крім того, перший 22 і другий 34 вимірювальні датчики з'єднані із пристроями керування (не показані), здатними направляти датчики для здійснення радіальних і кутових вимірювань, синхронізованих із заданою частотою виконання вимірювань. Наприклад, період виконання вимірювань становить від 1 мілісекунди до 1 секунди. Крім того, для можливості аналізу результатів пристрій 20 містить засоби 36 зв'язку з 4 UA 115230 C2 5 10 15 20 25 30 35 40 45 50 55 обчислювальним блоком 38 для одержання двовимірного внутрішнього або зовнішнього профілю на підставі радіальних і кутових вимірювань. Ці засоби 36 зв'язку, наприклад, можуть бути провідними. Однак, як варіант, засоби 36 зв'язку можуть бути засобами бездротового типу. За допомогою радіальних вимірювань R1-Rn і відповідних кутових вимірювань θ1-θn обмірювані точки M1-Mn повністю визначені в системі полярних координат на площині P. У такий спосіб можна визначити двомірний профіль трубного елемента. Початком цієї системи полярних координат є початкова точка вимірювань «РО» на фіг. 5. Визначення овальності здійснюють на підставі вимірювань, виконаних після повного проходження колової траєкторії, заданої наступними розрахунками згідно зі схематичним графіком по фіг. 5. Зокрема, розрахунки положення центральної точки внутрішнього або зовнішнього профілю елемента, позначеної як О(x, y), на підставі кількості n точок вимірювання Mi (ri, θi) виконують у такий спосіб, допускаючи, що центральна точка перебуває в центрі ваги точок Mi внутрішнього або зовнішнього профілю: n xi O( x ) , де xi = ri (θi)cosθi, де θ становить від 0° до 360° i 1 n x = r(θ)cosθ n yi O( y ) , де yi = ri (θi)sinθi i 1 n y = r(θ)sinθ Крім того, характеристики овалу визначають шляхом одержання мінімального діаметра (Dmin) і максимального діаметра (Dmax): Dmin = Min(ri(θ) + ri (θ + ) Dmax = Max(ri(θ) + ri (θ + ) Овальність визначають по формулі: Овальність = ||Dmin- Dmax|| Крім того, у варіанті, не показаному на фігурах, пристрій 20 також може містити кілька датчиків радіального вимірювання трубного елемента. Наприклад, додаткові датчики перебувають на тримачах 32 і рівномірно розподілені уздовж осі елемента 12. Це дозволяє виконувати одночасне вимірювання різних діаметрів уздовж осі трубного елемента. Далі будуть описані основні етапи способу вимірювання профілю трубного елемента 12 за допомогою пристрою 20 згідно з винаходом. На фігурах показаний етап вимірювання зовнішнього профілю трубного елемента 12. Звичайно спосіб застосовують також для вимірювання внутрішнього профілю (фіг. 4). У цьому випадку, на відміну від ілюстрацій з попередніх фігур, затискні лапки 28A здатні затискати елемент 12 на зовнішньому профілі 14A труби, як показано на фіг. 4. У ході першого етапу оператор прикріплює основний корпус 26 пристрою 20 переважно до внутрішнього краю кінця еталонного елемента для запуску датчика 22 на еталонній величині. Потім у ході другого етапу користувач прикріплює основний корпус пристрою 20 до елемента 12 за допомогою рознімних кріпильних пристроїв 28. Наприклад, корпус 24 прикріплюють до внутрішнього краю за допомогою внутрішнього затискача трубного елемента 12. Таким чином, затискні лапки 28A кріпильних пристроїв 28 прикладають до внутрішньої стінки трубного елемента 12. Крім того, у ході цього другого етапу оператор розташовує корпус 26 у такий же спосіб, як розташований вал 30 обертання, який у цілому співпадає з основною віссю Z трубного елемента 12. Однією з переваг винаходу є те, що розбіжність осей пристрою й елемента не впливає на розрахунки діаметрів і овальності, як випливає з розрахункових формул, наведених вище. Це забезпечує більшу універсальність при використанні пристрою, особливо в плані допусків розташування вимірювального пристрою. Також у ході третього етапу оператор приводить в обертання вал 30, наприклад, за допомогою руків’я 33. Це дозволяє повертати тримач 32, на якому встановлений датчик 22, а також обертальний диск 34B другого датчика 34. Перед цим етапом оператор визначає період вимірювань, наприклад, 10 мс, також визначаючи кількість точок вимірювання, що попадають у цей період вимірювання, попередньо й під час одного підходу. Даний третій етап дозволяє виконати безліч радіальних вимірювань залежно від кута трубного елемента 12. Кількість точок вимірювання в даному прикладі визначається частотою виконання вимірювань і тривалістю одного підходу. Наприклад, за час підходу, що становить 20 секунд, і період виконання 10 мс, пристрій дозволяє одержати 2000 точок вимірювання. У ході останнього етапу згідно з раніше описаними операціями розрахунків за допомогою обчислювальних пристроїв розраховують зовнішній профіль 14A трубного елемента 12 в 5 UA 115230 C2 5 10 15 20 осьовій площині P вимірювання на основі виконаних радіальних і кутових вимірювань. У такий спосіб одержують графік по фіг. 6, що представляє зовнішній профіль 14A трубного елемента 12. Цей профіль 14A має центр у центральній точці «O», обумовленій згідно з вищеописаними розрахунками. Результати проведення вимірювань наступні: Dmin = 387,949 мм Dmax = 388,142 мм Розрахунковий діаметр = 388,055 мм Овальність = ||Dmin-Dmax|| = 0,193 мм У цьому прикладі овальність вважається допустимою й елемент не відбраковують. Цю послідовність вимірювань виконують, наприклад, у чотирьох різних площинах для підтвердження того, що елемент відповідає заданим допускам також у трьох інших площинах. Також переважно з ряду отриманих у різних площинах вимірювань виконують числову модель внутрішнього або зовнішнього профілю трубного елемента за допомогою комп'ютерної програми й виконують розрахунки по кінцевих елементах числової моделі для визначення поведінки елемента залежно від щонайменше однієї фізичної умови. Комп'ютерною програмою, наприклад, є програмний продукт системи автоматичного проектування (більш широко відомий як CAO). Зрозуміло, передбачені інші варіанти здійснення, що не виходять за рамки обсягу винаходу. Таким чином, фахівцем у даній галузі техніки можуть бути внесені різні модифікації у винахід, який був описаний за допомогою прикладу. ФОРМУЛА ВИНАХОДУ 25 30 35 40 45 50 55 1. Пристрій (20) для вимірювання зовнішнього (14А) або внутрішнього (14В) профілю частини кінця (14) трубного елемента (12), що містить перший датчик (22) для радіального вимірювання (R) трубного елемента (12) відносно заданого еталона (РО) і опору (24), здатну направляти перший датчик (22) по коловій траєкторії в заданій площині (Р) ортогонально основній осі (Z) елемента (12), який відрізняється тим, що опора (24) містить основний корпус (26), який прикріплений рознімними кріпильними пристроями (28) до елемента (12), і рухомий вал (30), що обертається відносно корпусу (26), до якого прикріплений тримач (32) першого датчика (22), виконаний з можливістю переміщення першого датчика (22) по коловій траєкторії із внутрішньої сторони або навколо трубного елемента (12), причому тримач (32) сконфігурований для можливості регулювання першого датчика (22) в осьовому й радіальному напрямку, і при цьому пристрій (20) містить другий датчик (34) для вимірювання кутового положення () першого датчика (22) для кожного радіального вимірювання першого датчика (22), при цьому радіальні й кутові вимірювання першого (22) і другого (34) датчиків дозволяють визначати профіль елемента (12) у заданій площині (Р). 2. Пристрій за п. 1, який відрізняється тим, що перший датчик (22) є датчиком контактного або безконтактного типу, наприклад індукційного або оптичного типу. 3. Пристрій за будь-яким з попередніх пунктів, який відрізняється тим, що містить виконавчий механізм (33) кривошипного типу для приведення вала (30) в обертання. 4. Пристрій за будь-яким з попередніх пунктів, який відрізняється тим, що основний корпус (26) містить балку, уздовж якої можна регулювати положення рознімних кріпильних пристроїв (28). 5. Пристрій за п. 4, який відрізняється тим, що рознімні кріпильні пристрої (28) містять затискні лапки, виконані з можливістю затиснення елемента із внутрішньої або із зовнішньої сторони. 6. Пристрій за п. 1, який відрізняється тим, що пристрій містить засоби (36) зв'язку з обчислювальним блоком для одержання двовимірного профілю на основі радіальних (R) і кутових () вимірювань, одержуваних відповідно від першого (22) і другого (34) датчиків. 7. Пристрій за п. 1, який відрізняється тим, що другий датчик (34) містить перший нерухомий елемент (34А), виконаний суцільно з основним корпусом (26), і другий елемент (34В), установлений на валу (30) обертання з можливістю повороту відносно першого елемента (34А). 8. Пристрій за п. 7, який відрізняється тим, що другий датчик (34) є поворотним датчиком положення. 9. Спосіб вимірювання внутрішнього профілю (14В) або зовнішнього профілю (14А), трубного елемента (12) за допомогою пристрою (20) за будь-яким з попередніх пунктів, що включає наступні етапи: 1) прикріплення основного корпусу (26) опори пристрою (20) до елемента за допомогою рознімних кріпильних пристроїв у такий спосіб, щоб вал (30) у цілому збігався з основною віссю (Z) трубного елемента (12), 6 UA 115230 C2 5 10 2) приведення в обертання вала (30) для виконання декількох радіальних вимірювань (R1-Rn) внутрішнього профілю або зовнішнього профілю, трубного елемента (12) і декількох кутових вимірювань (1-n), що відповідають декільком радіальним вимірюванням (R1-Rn), 3) розрахунки внутрішнього профілю (14В) або зовнішнього профілю (14А), трубного елемента (12) за допомогою виконаних радіальних вимірювань (R1-Rn) і кутових вимірювань (1-n), 4) переміщення датчика (22) уздовж основної осі (Z) та повторення етапів 1-3 для виконання ряду вимірювань у декількох площинах уздовж основної осі (Z) трубного елемента (12). 10. Спосіб за п. 9, який відрізняється тим, що на основі ряду отриманих у різних площинах вимірювань виконують числову модель внутрішнього або зовнішнього профілю трубного елемента за допомогою комп'ютерної програми й виконують розрахунки на основі кінцевих елементів числової моделі для визначення поведінки елемента залежно від щонайменше однієї фізичної умови. 7 UA 115230 C2 8 UA 115230 C2 Комп’ютерна верстка А. Крулевський Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 9

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for measuring an internal or external profile of a tubular component

Автори англійськоюMoreau, Regis, Martin, Pierre

Автори російськоюМоро Режи, Мартэн Пьер

МПК / Мітки

МПК: G01B 21/14, G01B 7/13, G01B 21/10, G01B 5/12, G01B 7/12, G01B 5/08

Мітки: зовнішнього, профілю, пристрій, вимірювання, внутрішнього, елемента, трубного

Код посилання

<a href="https://ua.patents.su/11-115230-pristrijj-dlya-vimiryuvannya-vnutrishnogo-abo-zovnishnogo-profilyu-trubnogo-elementa.html" target="_blank" rel="follow" title="База патентів України">Пристрій для вимірювання внутрішнього або зовнішнього профілю трубного елемента</a>

Попередній патент: Механізм для з’єднання двох розташованих ексцентрично відносно один одного стрижнів та пристрій для з’єднання двох конструктивних елементів відповідним стрижнем

Наступний патент: Сполуки імідазопіролідинонів

Випадковий патент: Спосіб приготування паливно-повітряної суміші для двигуна внутрішнього згоряння