Спосіб підвищення зносостійкості робочих поверхонь сталевих кілець імпульсних торцевих ущільнень

Номер патенту: 119319

Опубліковано: 25.09.2017

Автори: Тарельник В'ячеслав Борисович, Кундера Чеслав, Білоус Андрій Валерійович, Жуков Олексій Миколайович, МАРЦИНКОВСЬКИЙ ВАСИЛЬ СІГІЗМУНДОВИЧ, Коноплянченко Євген Владиславович, Анташевський Богдан, Гапонова Оксана Петрівна

Формула / Реферат

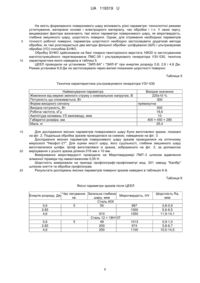

1. Спосіб підвищення зносостійкості робочих поверхонь сталевих кілець імпульсних торцевих ущільнень (ІТУ), що включає нанесення на них квазібагатошарових комбінованих електроерозійних покриттів (КЕП) складу, сформованого в послідовності ВК8 + Сu + ВК8, який відрізняється тим, що перед нанесенням КЕП робочі поверхні обробляють електроерозійним легуванням графітовим електродом (ЦЕЕЛ) при енергії розряду в діапазоні 0,036…4, 6 Дж, причому товщину шару підвищеної твердості збільшують на товщину шару ЦЕЕЛ.

2. Спосіб за п. 1, який відрізняється тим, що ЦЕЕЛ проводять при енергії розряду в діапазоні 0,036…1,41 Дж.

3. Спосіб за п. 1, який відрізняється тим, що ЦЕЕЛ проводять при енергії розряду в діапазоні 1,41…2,83 Дж з наступною обробкою методом безабразивної ультразвукової фінішної обробки (БУФО).

4. Спосіб за п. 1, який відрізняється тим, що ЦЕЕЛ проводять при енергії розряду в діапазоні 2,83…4,60 Дж з наступною обробкою методом БУФО і шліфуванням.

5. Спосіб за п. 1, який відрізняється тим, що перший і останній шари з твердого сплаву ВК8 наносять при енергії розряду Wu=0,1 Дж, а мідь при Wu=0,04 Дж.

Текст

Реферат: Спосіб підвищення зносостійкості робочих поверхонь сталевих кілець імпульсних торцевих ущільнень (ІТУ) включає нанесення на них квазібагатошарових комбінованих електроерозійних покриттів (КЕП) складу, сформованого в послідовності ВК8 + Сu + ВК8. Перед нанесенням КЕП робочі поверхні обробляють електроерозійним легуванням графітовим електродом (ЦЕЕЛ) при енергії розряду в діапазоні 0,036…4, 6 Дж. Товщину шару підвищеної твердості збільшують на товщину шару ЦЕЕЛ. UA 119319 U (12) UA 119319 U UA 119319 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до області електрофізичної та електрохімічної обробки, зокрема до електроерозійного легування, і може застосовуватися для обробки поверхонь елементів імпульсних торцевих ущільнень (ІТУ). Відомі ІТУ з імпульсним урівноваженням аксіально рухомого елемента [Торцовое уплотнение с регулируемой утечкой: АС СРСР № 446695, МПК F16J 15/34) / К.В. Лисицын, В.А. Марцинковский, Н.В. Перидерий (СССР); опубл. 22.06.74, Бюл. № 7. - 2 с.]. Традиційна конструктивна схема ІТУ показана на фіг. 1. На робочій поверхні аксіально рухомого кільця 1 розташовані замкнуті камери 2, а на поверхні опорного диска 3 передбачено кілька підвідних каналів 4, які при обертанні упорного кільця послідовно з'єднують камери 2 з ущільнюваною порожниною А. Принцип дії імпульсного ущільнення базується на тому, що при обертанні ротора підвідні канали 4 періодично сполучають камери з порожниною високого тиску 5, внаслідок чого в них відбуваються сплески тиску (імпульси), що спричинюють зміну балансу осьових сил. Сили діють на аксіально рухоме кільце, внаслідок чого ущільнювальні поверхні торцевої пари розділяються тонким шаром робочого середовища, при цьому його товщина залежить від розмірів камер і підвідних каналів. ІТУ належать до типу саморегулівних ущільнень, в яких величина торцевого зазору витримується автоматично. Саморегулювання зазору засноване на тому, що тиск в кожній з камер 2, усереднений за період між послідовними вприсками ущільнюваного середовища, тим більше, чим менше торцевий зазор і чим більше частота обертання ротора. Збільшення торцевого зазору призводить до зменшення усередненого тиску в даних камерах і до порушення балансу сил, що діють на аксіально-рухливий елемент. В результаті цього, кільце переміщується у бік опорного диска, а торцевий зазор зменшується до тих пір, поки тиск не зросте настільки, щоб відновити рівновагу осьових сил. У разі відсутності обертання ротора і наявності тиску ущільнюваного середовища торцевий зазор закривається, а ущільнення працює як стоянкове. Характерною особливістю ІТУ є те, що мікрозазори в парі тертя досягаються за рахунок макрогеометрії торцевих поясків, тобто розміри (ширина, глибина і довжина) камер і підвідних каналів обчислюються в міліметрах і в багато разів перевершують розміри зазору. При цьому зміна розмірів камер і підвідних каналів в результаті ерозійного або абразивного зносу істотно не впливає на величину зазору і, отже, на витоки. Традиційно кільця ІТУ виготовлялися із силіцированого графіту, що накладало певні обмеження на область їх застосування, швидкість ковзання і величину ущільнюваного тиску. Дані матеріали є дорогими, мають низьку ударну міцність, схильні до розтріскування під дією силових і теплових навантажень [Торцевые уплотнения аппаратов химических производств / Г.В.Антипин, М.Т.Банников, А.Д.Домашнев и др. - М.: Машиностроение, 1984. - 112 с]. У деяких агресивних середовищах, де застосування в роз'ємних з'єднаннях ущільнень з неметалічних матеріалів є обмеженим або неможливим, застосовують металеві ущільнення. Надійність і довговічність ІТУ залежить від величини зазору між поверхнями тертя і від паралельності поверхонь торцевої пари. Зазор між парами тертя залежить від великої кількості факторів: умов експлуатації (частоти обертання і перепаду тиску), величини підтискування, теплофізичних властивостей ущільнюваної рідини, характеристик матеріалу, геометрії ущільнювальних кілець, силових і температурних деформацій. Розширення області застосування імпульсних ущільнень у бік підвищення режимних параметрів викликало необхідність створення нових, композиційних матеріалів типу "основа покриття", що поєднують захисні властивості покриттів з механічною міцністю основи. Відомий спосіб електроерозійного легування (ЕЕЛ), все більш широко застосовуваний у промисловості для поліпшення зносостійкості і твердості поверхонь деталей машин, у тому числі і працюючих в умовах високих температур і агресивних середовищ, для підвищення жароі корозійної стійкості, а також для відновлення зношених поверхонь деталей машин при ремонті та ін. ЕЕЛ поверхні - це процес перенесення матеріалу на оброблювану поверхню іскровим електричним розрядом. Спосіб має ряд специфічних особливостей: матеріал анода (легуючий матеріал) може утворювати на поверхні катода (легованій поверхні) надзвичайно міцно зчеплений з поверхнею шар покриття. У цьому випадку не тільки відсутня межа розділу між нанесеним матеріалом і металом основи, але навіть відбувається дифузія елементів анода в катод; процес легування може відбуватися так, що матеріал анода не утворює покриття на поверхні катода, а дифузійно збагачує цю поверхню своїми складовими елементами; 1 UA 119319 U 5 10 15 20 25 30 35 40 45 50 55 легування можна здійснювати в строго зазначених місцях (радіусом від часток міліметра і більше), не захищаючи при цьому решту поверхні деталі; технологія електроерозійного легування металевих поверхонь дуже проста, а необхідна апаратура малогабаритна і транспортабельна [Назаренко Н.И. Электроискровое легирование металлических поверхностей. - М.: Машиностроение, 1976. - С. 3,4]. Однією з переваг методу ЕЕЛ є можливість в широких діапазонах змінювати механічні, термічні, електричні, термоемісійні та інші властивості робочих поверхонь деталей [Электроискровое легирование металлических поверхностей / Гитлевич А.Е., Михайлов В.В., Парканский Н.Я., Ревутский В.М./ Кишинев: Штинца, 1985. - 196 с]. Завдяки цьому можна забезпечити працездатність ущільнення в середовищах з високою корозійною і хімічною активністю. Перспективним шляхом підвищення зносостійкості кілець ІТУ є формування на робочих торцевих поверхнях методом ЕЕЛ квазібагатошарових покриттів, що поєднують в собі змащувальні та антизносові властивості. Такими покриттями є комбіновані електроерозійні покриття (КЕП), що поєднують у собі тверді зносостійкі і м'які антифрикційні матеріали. За способом ЕЕЛ для підвищення зносостійкості і зменшення шорсткості поверхні, спочатку наносять шар покриття антифрикційним легкоплавким металом, вибраним з групи In, Cd, Sn, Pb, а потім шар покриття із зносостійкого високотвердого металу, вибраного з групи Ті, V, W та їх карбідів. При цьому різко знижується шорсткість поверхні до Ra=0,54-0,91 мкм. Одночасно підвищується зносостійкість. Проте досвід показав, що, незважаючи на підвищення зносостійкості, мікротвердість таких покриттів недостатньо висока. Тому було запропоновано спосіб ЕЕЛ, направлений на вирішення задачі підвищення мікротвердості і зносостійкості поверхні зміцнюваних деталей. Поставлена задача вирішувалася тим, що спочатку наносили шар покриття антифрикційним металом міддю, а потім шар із зносостійкого високотвердого металу або його карбіду, вибраного з групи Ті, V, W [АС СРСР № 1734968, МПК В23Н 9/00. Способ электроэрозионного легирования / В.Б. Тарельник, Е.А. Коломыцев, Л.А. Иванов, А.Г. Марченко, В.И. Тарадонов, В.Ф. Руденко, Ю.А. Серобабин, Г.Н. Анисимов.- опубл. 23.05.92, Бюл. № 19]. Металографічні дослідження шарів ЕЕЛ покриттів, сформованих за вказаним способом на сталі 45, свідчать про те, що їх мікротвердість знаходиться на порівняно високому рівні (840012300 МПа). Причому, на покритті присутня плівка товщиною 1-3 мкм. Усі покриття, сформовані таким способом, мають характерний жовтий колір. Наявність міді як на поверхні, так і по всій товщині покриття підтверджується рентгеноструктурним аналізом [Захаров Н.В., Тарельник В.Б. Исследование закономерностей формирования электроэрозионных покрытий с подслоем из меди // Вестник Харьковского государственного политехнического университета. - 1999. - Вып. 58. - С.69-74]. Однак, слід зазначити, що товщина таких покриттів невелика і складає 15-20 мкм, а суцільність - менше 100 %. Для збільшення товщини і суцільності покриття були запропоновані квазібагатошарові електроерозійні покриття (КЕП), що формуються в послідовності ВК8 + Сu + ВК8. Найбільш доцільним є КЕП, у якому перший і останній шари з твердого сплаву ВК8 наносять при Wu=0,2 Дж, а мідь - при Wu=0,08 Дж. У цьому випадку товщина зміцненого шару збільшується до 30-40 мкм, мікротвердість знаходиться на рівні 8740 МПа, а суцільність становить 100 % [Тарельник В.Б. Разработка технологии повышения качества поверхностных слоев импульсных торцовых уплотнений, работающих в различных средах, методом электроэрозионного легирования // Электронная обработка материалов.- 2000.- № 4. - С. 7-11 (найбільш близький аналог)]. Проте товщина покриття 30-40 мкм також недостатня для більшості кілець торцевих ущільнень. Згідно з [Мельник В.А. Торцевые уплотнения валов: справочник. - М.: Машиностроение, 2008. - С. 60], для зниження ціни ущільнень доцільно виготовляти кільця пари тертя з дешевих металів і при цьому виконувати антифрикційне зносостійке покриття поверхонь, що труться. Покриття виконують плазмовим напиленням порошків з оксидів алюмінію або хрому, карбідів вольфраму або хрому. Товщина таких покриттів складає, зазвичай, десяті частки міліметра. Крім напилення, покриття кілець виконують гальванічним способом або термообробкою: хромуванням, оксидуванням, азотуванням та ін. При цьому карбід вольфраму з кобальтом в якості зв'язки має обмежене застосування, в основному для середовищ, що містять абразиви. Кобальт має низьку хімічну стійкість, він розчиняється навіть у дистильованій воді, тому його не можна застосовувати в апаратах харчової промисловості. Кобальтове зв'язування кілець з карбідів вольфраму піддається сильній корозії в морській воді [Мельник В.А. Торцевые уплотнения валов: справочник. - М.: Машиностроение, 2008. - С. 59]. 2 UA 119319 U 5 10 15 20 25 30 35 40 45 50 55 При цьому наявність у покритті навіть незначної кількості (до 8 %) кобальту за певних умов може негативно позначитися на його зносостійкості. Таким чином, технічною задачею, на яку спрямована запропонована корисна модель, є поліпшення параметрів робочих поверхонь сталевих кілець імпульсних ущільнень, що впливають на їх зносостійкість. Для вирішення поставленої технічної задачі створено спосіб підвищення зносостійкості робочих поверхонь сталевих кілець імпульсних торцевих ущільнень, що включає нанесення на них квазібагатошарових комбінованих електроерозійних покриттів (КЕП) складу, що формується у послідовності ВК8 + Сu + ВК8, при якому шари КЕП наносять при знижених показниках енергії розряду, згідно з корисною моделлю, перед нанесенням КЕП робочі поверхні обробляють способом електроерозійного легування графітовим електродом (ЦЕЕЛ), застосовуючи енергію розряду в діапазоні 0,036…4, 6 Дж, при цьому товщину шару підвищеної твердості збільшують на товщину шару ЦЕЕЛ. При цьому ЦЕЕЛ можуть проводити при варіюванні розряду в діапазоні 0,036…1,41 Дж без додаткової обробки, при варіюванні розряду в діапазоні 1,41…2,83 Дж з додатковою обробкою способом безабразивної ультразвукової фінішної обробки (БУФО), а також при варіюванні розряду в діапазоні 2,83…4,60 Дж з додатковою обробкою методом БУФО і шліфуванням. Крім цього перший і останній шари з твердого сплаву ВК8 можуть наносити при енергії розряду Wu=0,1, а мідь - при Wu=0,04 Дж. Застосування способу ЦЕЕЛ, коли при ЕЕЛ як електрод використовують графіт (вуглець), що забезпечує: досягнення 100 % суцільності зміцнення поверхневого шару; підвищення твердості поверхневого шару деталі за рахунок дифузійно-гартівних процесів; легування можна здійснювати в строго зазначених місцях, не захищаючи при цьому решту поверхні деталі; відсутність об'ємного нагріву деталі, а отже повідець і викривлення [Патент України на корисну модель № 82948, МПК С23С 8/00. Спосіб цементації сталевих деталей електроерозійним легуванням/ B.C. Марцинковский, В.Б.Тарельник, А.В. Белоус / Опубл. 25.03.2008, бюл. № 10]. Застосування способу, що запропоновано, дозволяє, варіюючи розряд при здійсненні операції ЦЕЕЛ в діапазоні 0,036…6,8 Дж, формувати шари робочих поверхонь сталевих кілець імпульсних торцевих ущільнень підвищеної твердості товщиною від 4-5 мкм до 320-350 мкм. Опис корисної моделі викладено з посиланнями на креслення, де: на фіг. 1 представлена схема імпульсного торцевого ущільнення; на фіг. 2 показаний ескіз зразка для відпрацювання технології ЦЕЕЛ: 1, 3 – робочі поверхні зразка; 2,4 - технологічні поверхні зразка; на фіг. 3 показана схема застосування інтегрованих технологій для кожного зразка: 1 - ЦЕЕЛ + БУФО; 2 - ЦЕЕЛ + БУФО + ШЛ; 3 - ЦЕЕЛ + ШЛ; 4 - ЦЕЕЛ. Далі наведено приклади конкретного застосування способу на прикладі різних матеріалів: армко-заліза, сталі 12 × 18Н10Т, сталей 30 × 13 і 40Х. Для дослідження структури і виміру твердості поверхневого шару використовували шліфи зразків розміром 10 × 10 × 8 після ЕЦ протягом 1, 5, 10 хв. Легування відбувалося на різних режимах на установці з ручним вібратором "Элитрон-52А" і механізованій установці "ЭИЛ-9" в діапазоні енергій розряду (W p) від 0,5 до 6,8 Дж. Поверхня шліфа була орієнтована перпендикулярно до поверхні легування. Перед виготовленням шліфа для виключення крайового ефекту при легуванні торець зразка фрезерували на глибину не менше 2 мм. Для попередження зминання шару, завалів краю зразок кріпили за контртіло в струбцині. Далі шліф піддавався хімічному травленню для виявлення структури в реактиві. Після виготовлення шліфи досліджували на оптичному мікроскопі "Неофот-2", де проводилася оцінка якості шару, його суцільності, товщини і будови зон підшару - дифузійної зони і зони термічного впливу. Одночасно проводився дюрометричний аналіз на розподіл мікротвердості в поверхневому шарові і по глибині шліфа від поверхні. Замір мікротвердості проводили на Мікротвердомірі ПМТ-3 вдавленням алмазної піраміди під навантаженням 0,05 Н. Шорсткість вимірювали на приладі профілографі-профілометрі мод. 201 заводу "Калібр" шляхом зняття та обробки профілограм. Нижче в таблицях 1-4 представлені результати проведених досліджень. 3 UA 119319 U Таблиця 1 Результати дослідження зразків із сталі 12 × 18Н10Т № зразка Енергія розряду W п, Дж 4 53 52 54 51 11 57 56 50 55 71 72 73 74 75 0,5 1,41 2,83 3,4 6,8 0,5 1,41 2,83 3,4 6,8 0,5 1,41 2,83 3,4 6,8 Час легування, хв. 1 5 10 Загальна глибина Мікротвердість, шару, мкм HV 30 71 96 101 115 48 134 200 210 250 51 145 220 230 275 950 900 840 870 900 1013 1101 974 960 1100 1006 995 930 1001 1050 Шорсткість, Ra, мкм 0,8-0,9 1,0-1,6 5,5-6,3 8,3-8,5 11,9-14 0,9-1,0 1,2-1,7 5,8-6,7 8,6-8,8 11,9-14,1 0,9-1,1 1,4-1,9 5,8-6,9 8,6-9,1 12,3-15 Таблиця 2 Результати дослідження зразків із сталі 40Х № зразка 28 58/1 59 60 61 35 62/1 63 64 65 66 67 68 69 70 Енергія розряду W n, Дж 0,5 1,41 2,83 3,4 6,8 0,5 1,41 2,83 3,4 6,8 0,5 1,41 2,83 3,4 6,8 Час Загальна глибина легування, хв. шару, мкм 1 5 10 35 146 215 230 270 50 377 658 722 910 55 424 757 833 1060 Мікротвердість, HV Шорсткість, Ra, мкм 950 900 980 960 1010 987 993 1001 997 1050 1002 989 1100 1050 1001 0,8-0,9 1,0-1,6 5,5-6,3 8,3-8,5 11,9-14 0,8-0,9 1,1-1,7 5,6-6,5 8,7-8,9 11,0-14,1 0,9-1,0 1,2-1,8 5,7-6,8 8,5-9,0 12,1-14,3 Таблиця 3 Результати дослідження зразків із армко-заліза № зразка 91 80 81 82 83 Енергія розряду W n, Дж 0,5 1,41 2,83 3,4 6,8 Час Загальна глибина Шорсткість, Ra, Мікротвердість, HV легування, хв. шару, мкм мкм 1 30 71 96 101 115 4 950 900 840 870 900 0,8-0,9 1,0-1,6 5,5-6,3 8,3-8,5 11,9-14 UA 119319 U Продовження таблиці 3 № зразка 83/1 84 85 86 86/1 86/2 87 88 89 90 Енергія розряду W n, Дж 0,5 1,41 2,83 3,4 6,8 0,5 1,41 2,83 3,4 6,8 Час Загальна глибина Шорсткість, Ra, Мікротвердість, HV легування, хв. шару, мкм мкм 5 10 37 163 245 262 310 38 173 261 281 333 985 970 1002 1006 1070 991 1006 1050 959 1040 0,9-1,0 1,2-1,6 5,7-6,7 8,6-8,9 11,9-14,1 0,9-1,1 1,5-1,9 5,7-6,9 8,7-9,1 12,4-15 Таблиця 4 Результати дослідження зразків із сталі 30 × 13 № зразка 70 110 111 112 113 76 114 115 116 117 78 118 119 120 121 5 10 15 20 Енергія розряду W n, Дж 0,5 1,41 2,83 3,4 6,8 0,5 1,41 2,83 3,4 6,8 0,5 1,41 2,83 3,4 6,8 Час Загальна глибина Шорсткість, Ra, Мікротвердість, HV легування, хв. шару, мкм мкм 1 5 10 34 134 196 209 245 48 358 623 684 860 50 405 720 795 1006 1050 978 909 1072 1027 1020 1005 1100 993 1000 995 1002 1040 1080 1100 0,8-0,9 1,1-1,5 5,8-6,3 8,0-8,5 11,9-14 0,8-1,0 1,2-1,7 5,9-6,7 8,7-8,8 11,9-14,1 0,9-1,1 1,4-1,8 5,8-6,8 8,6-9,0 12,3-14,9 Незалежно від досліджуваного матеріалу, шорсткість поверхні зростає з підвищенням енергії розряду (див. Таблиці 1-4). Крім цього в таблицях представлені дані про загальну глибину зміцненого шару і максимальної мікротвердості на поверхні досліджуваних зразків у залежності від енергії розряду. Зі збільшенням енергії розряду збільшується глибина зміцненого шару. Незалежно від досліджуваного матеріалу і режиму ЦЕЕЛ мікротвердість зміцненого шару, максимальна на поверхні, у міру поглиблення плавно знижується і переходить в мікротвердість підкладки. Слід зазначити, що суцільність зміцненого шару на усіх досліджуваних зразках становить 100 %. Відомо, що під час ЕЕЛ для формування якісних покриттів вихідна шорсткість поверхні не повинна перевищувати Rz

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B23H 9/00, F16J 15/16, F16J 15/34, C23C 8/00

Мітки: поверхонь, торцевих, спосіб, ущільнень, робочих, підвищення, кілець, зносостійкості, сталевих, імпульсних

Код посилання

<a href="https://ua.patents.su/11-119319-sposib-pidvishhennya-znosostijjkosti-robochikh-poverkhon-stalevikh-kilec-impulsnikh-torcevikh-ushhilnen.html" target="_blank" rel="follow" title="База патентів України">Спосіб підвищення зносостійкості робочих поверхонь сталевих кілець імпульсних торцевих ущільнень</a>

Попередній патент: Спосіб сульфоцементації сталевих деталей

Наступний патент: Складений профілюючий ролик для виготовлення порошкової стрічки

Випадковий патент: Спосіб одержання оптично активних або рацемічних ефірів циклопропанкарбонових кислот