Гумова суміш та спосіб виготовлення шаруватого матеріалу з її використанням

Номер патенту: 3170

Опубліковано: 26.12.1994

Автори: Алєксєєва Тетяна Георгіївна, Стрижко Валентин Павлович, Волинець Володимир Тимофійович, Почка Петро Андрійович, Корнішева Любов Вікторівна, Перлович Фаїна Юхимівна

Формула / Реферат

1. Резиновая смесь, включающая синтетический каучук, серу, ускоритель вулканизации, оксид цинка, пластификатор, противостаритель, неорганический наполнитель, отличающаяся тем, что в качестве синтетического каучука смесь содержит бутадиен-нитрильный и изопреновый каучуки в массовом соотношении 60:40 соответственно, в качестве ускорителя вулканизации -N-циклогексил-2-бензтиазолилсульфенамид и дополнительно - малоактивный технический углерод с удельной геометрической поверхностью 12-18 м2/г полуактивный технический углерод с удельной геометрической поверхностью 75-82 м2/г в соотношении 1-7:1-7, соответственно, при следующем соотношении компонентов, мас. ч.

бутадиен-нитрильный и изопреновый каучуки в соотношении 60:40

100

сера

1,2-1,6

N-циклогексил-2-бензтиазолилсульфенамид

0,8-1,3

оксид цинка

3-5

пластификатор

31-37

противостаритель

1-2

неорганический наполнитель

15-30

указанный технический углерод

80

2. Способ изготовления слоистого материала с использованием резиновой смеси, включающий нанесение на тканевую основу, содержащую химические волокна, резиновой смеси, включающей синтетический каучук, серу, ускоритель вулканизации, оксид цинка, пластификатор, наполнитель с последующей вулканизацией, отличающийся тем, что используют резиновую смесь, содержащую дополнительно противостаритель при следующем соотношении компонентов, мас.ч.:

бутадиен-нитрильный и изопреновый каучуки в соотношении 60:40

100

сера

1,2-1,6

N-циклогексил-2-бензтиазолилсульфенамид

0,8-1,3

оксид цинка

3-5

пластификатор

31-37

противостаритель

1-2

неорганический наполнитель

15-30

малоактивный технический углерод с удельной геометрической поверхностью 12-18 м2/г и полуактивный технический углерод с удельной геометрической поверхностью 75-82 м2/г в соотношении 1-7:1-7, соответственно

80,

а в качестве тканевой основы используют основу из смеси химических и натуральных волокон.

Текст

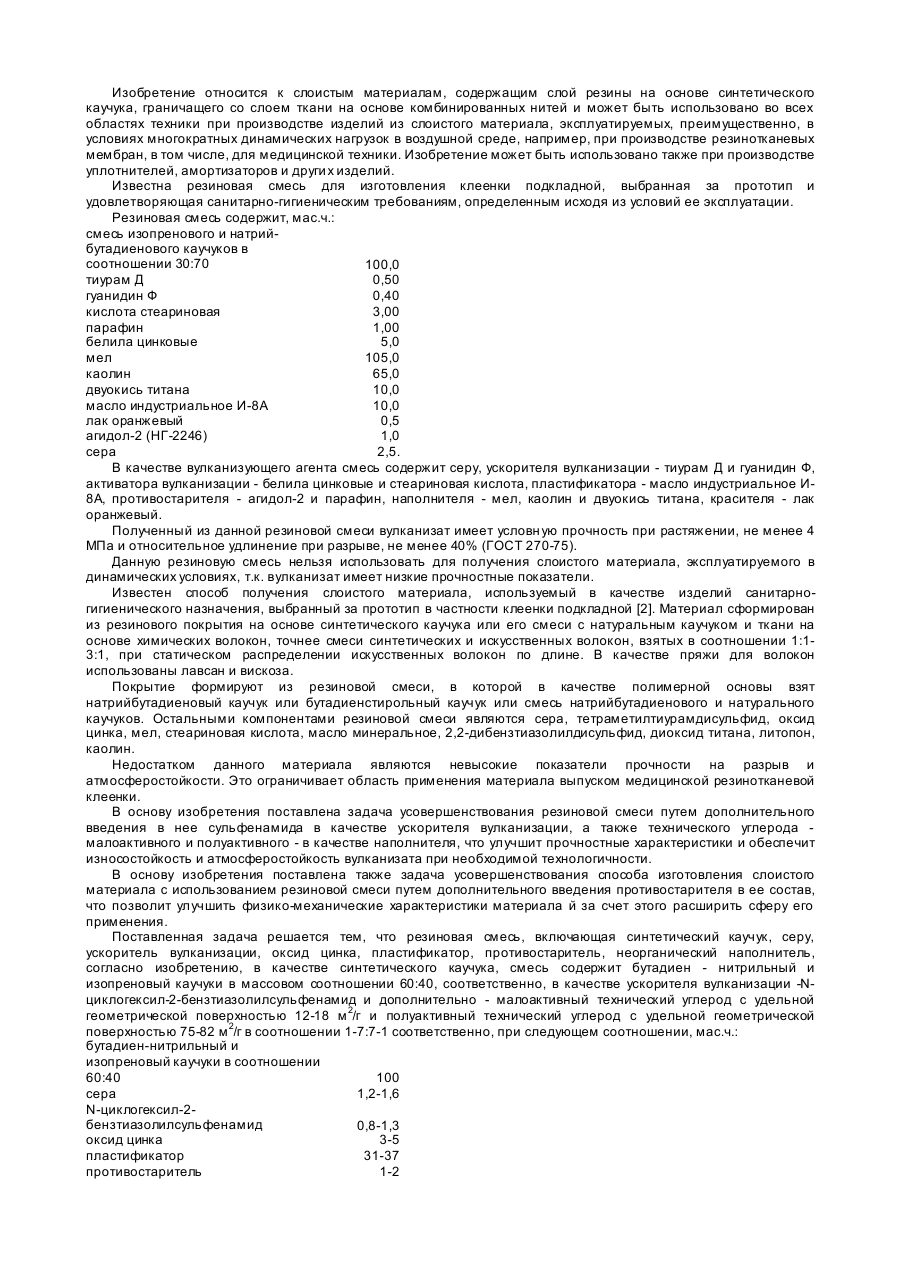

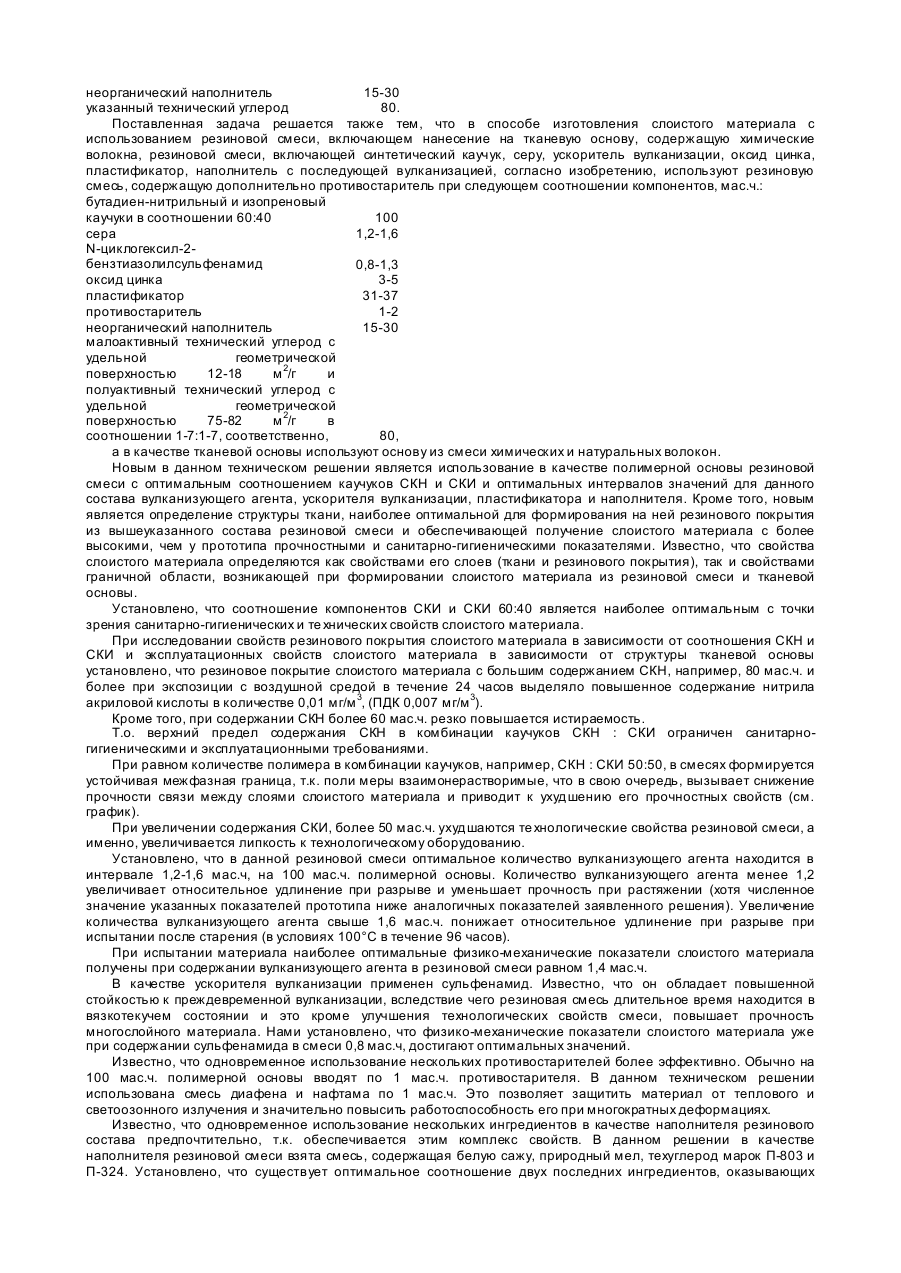

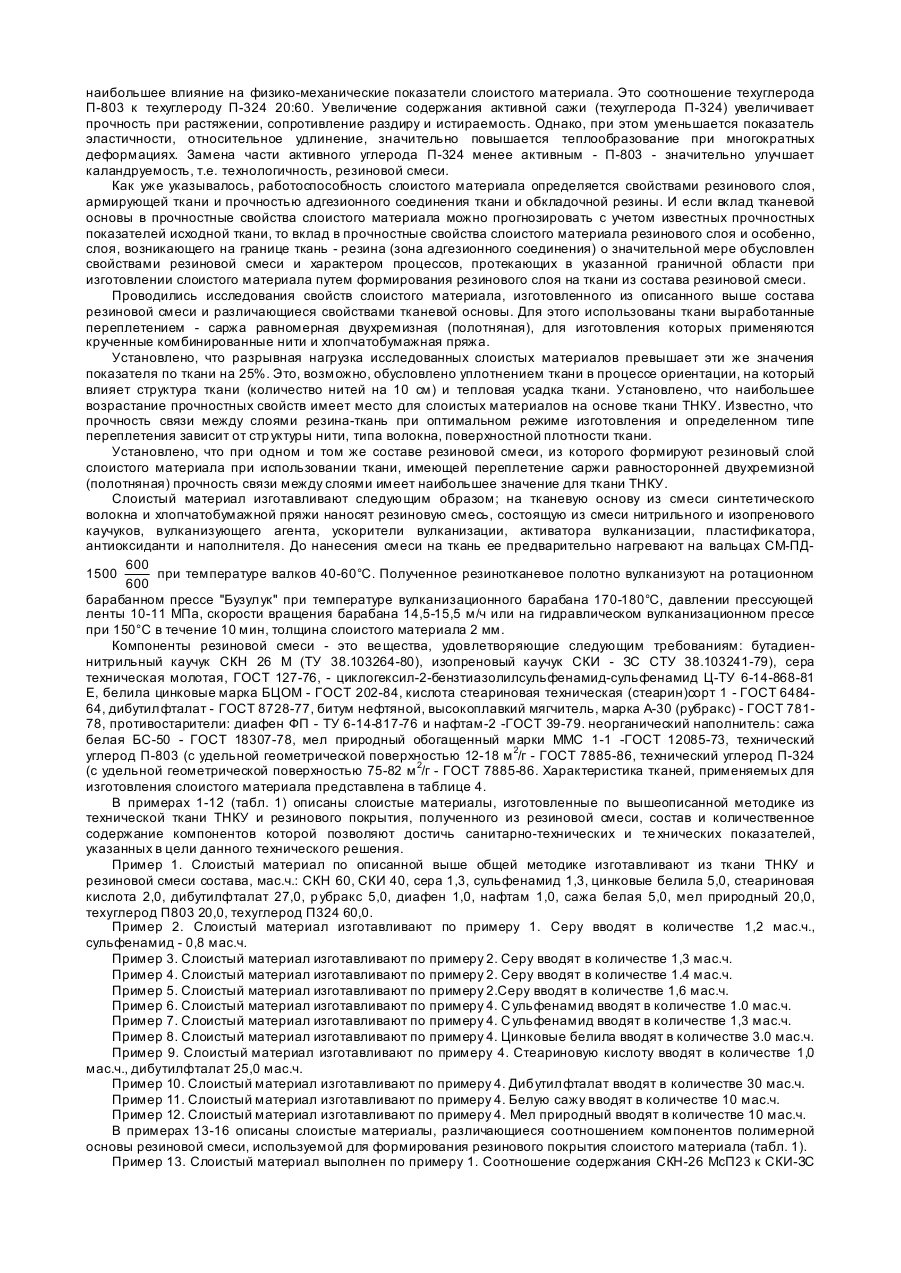

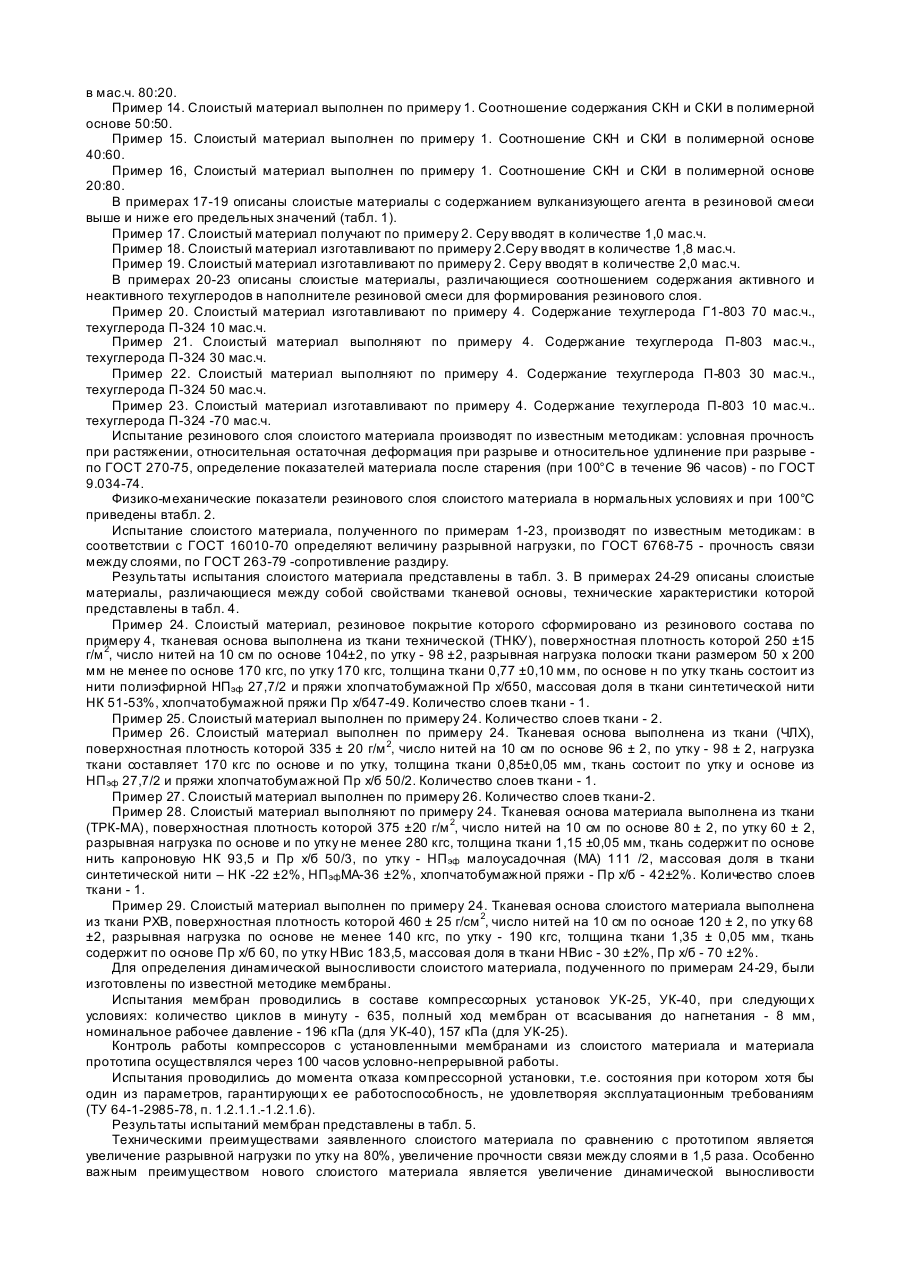

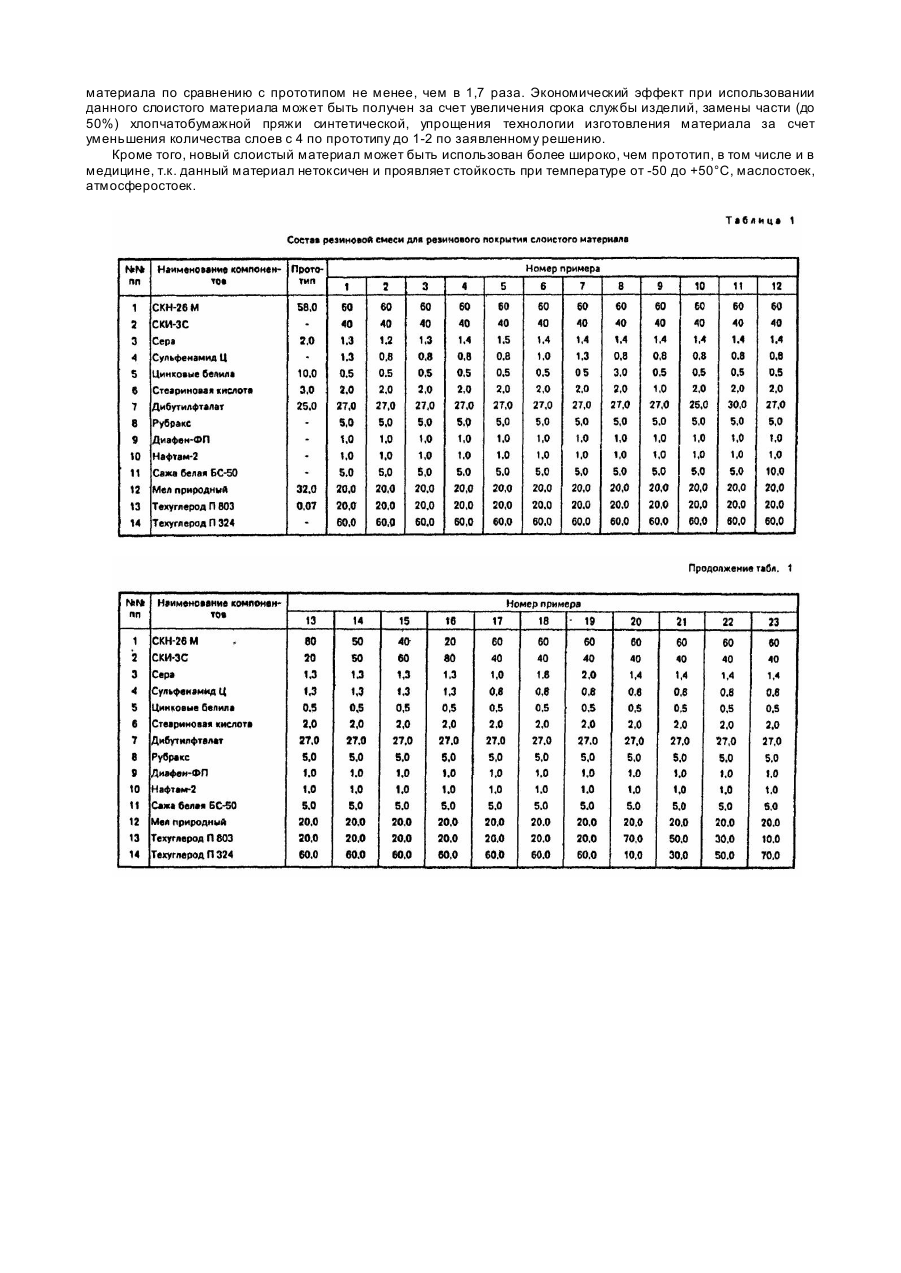

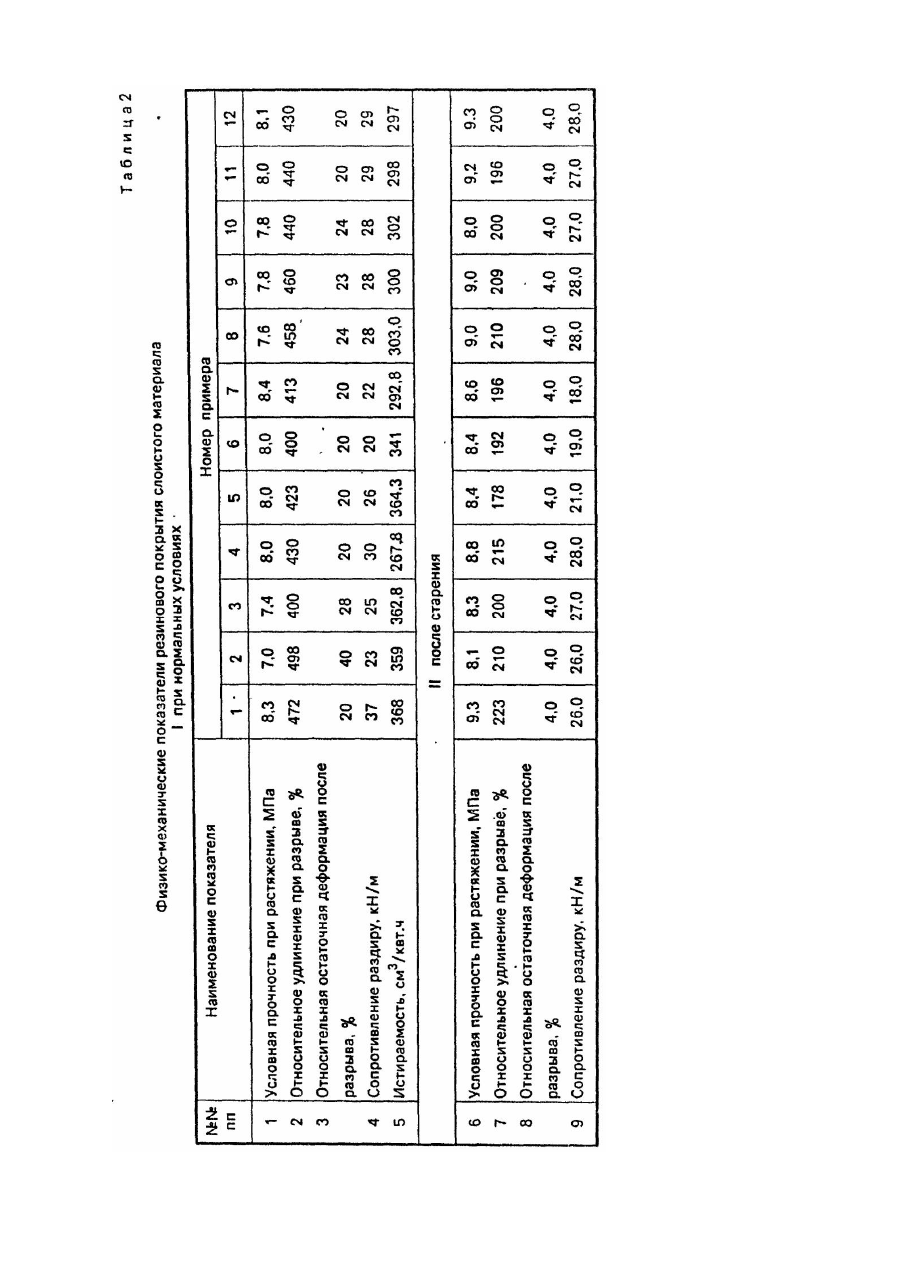

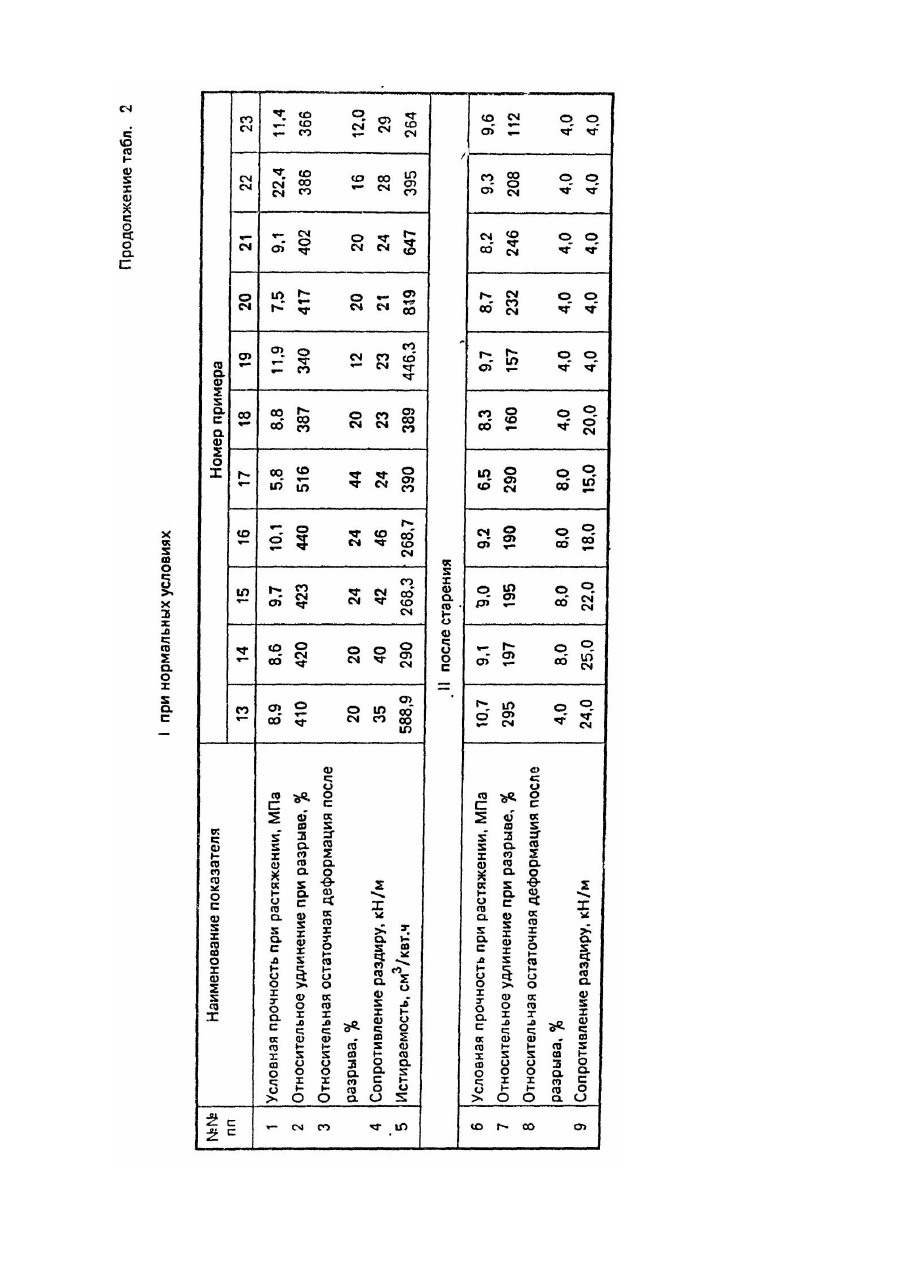

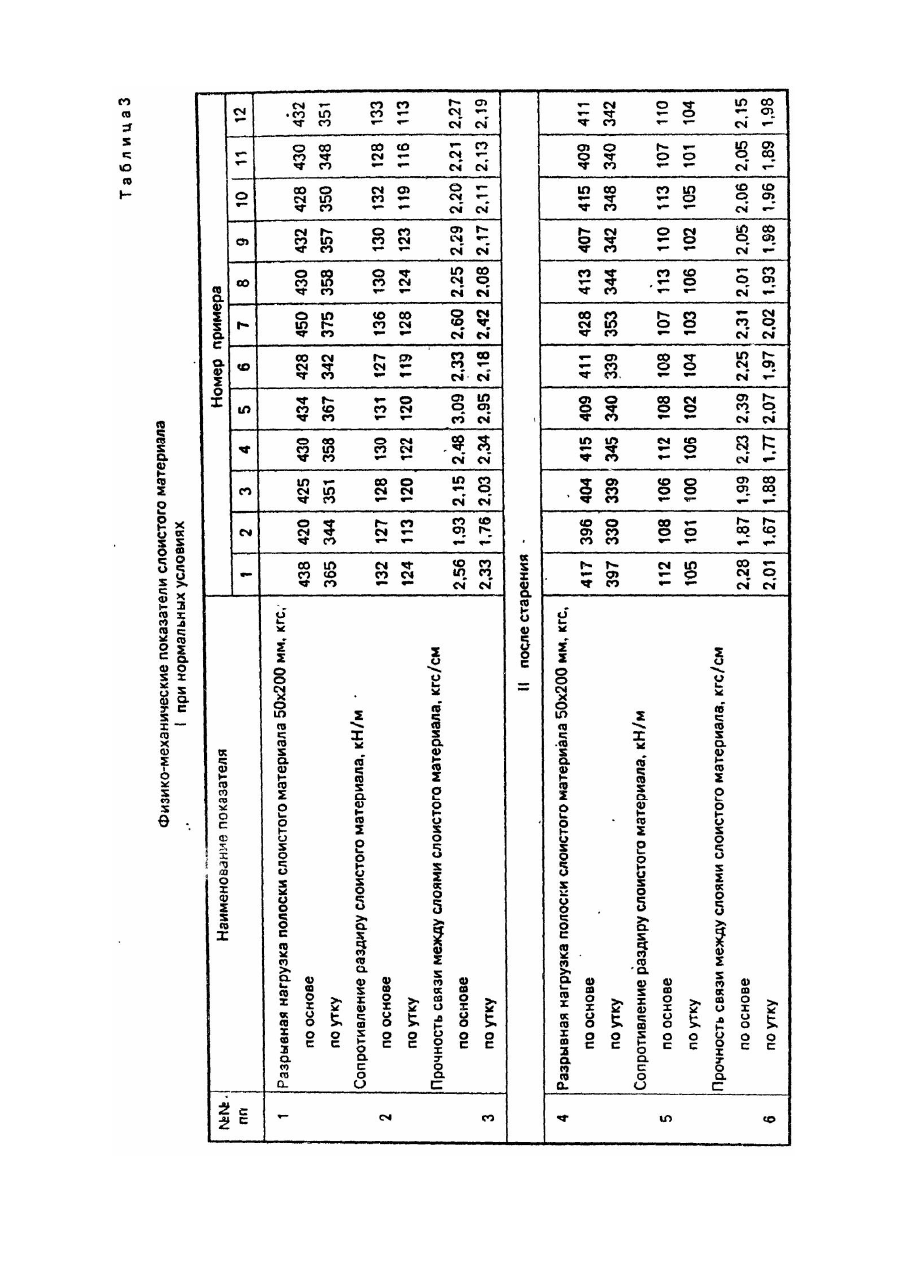

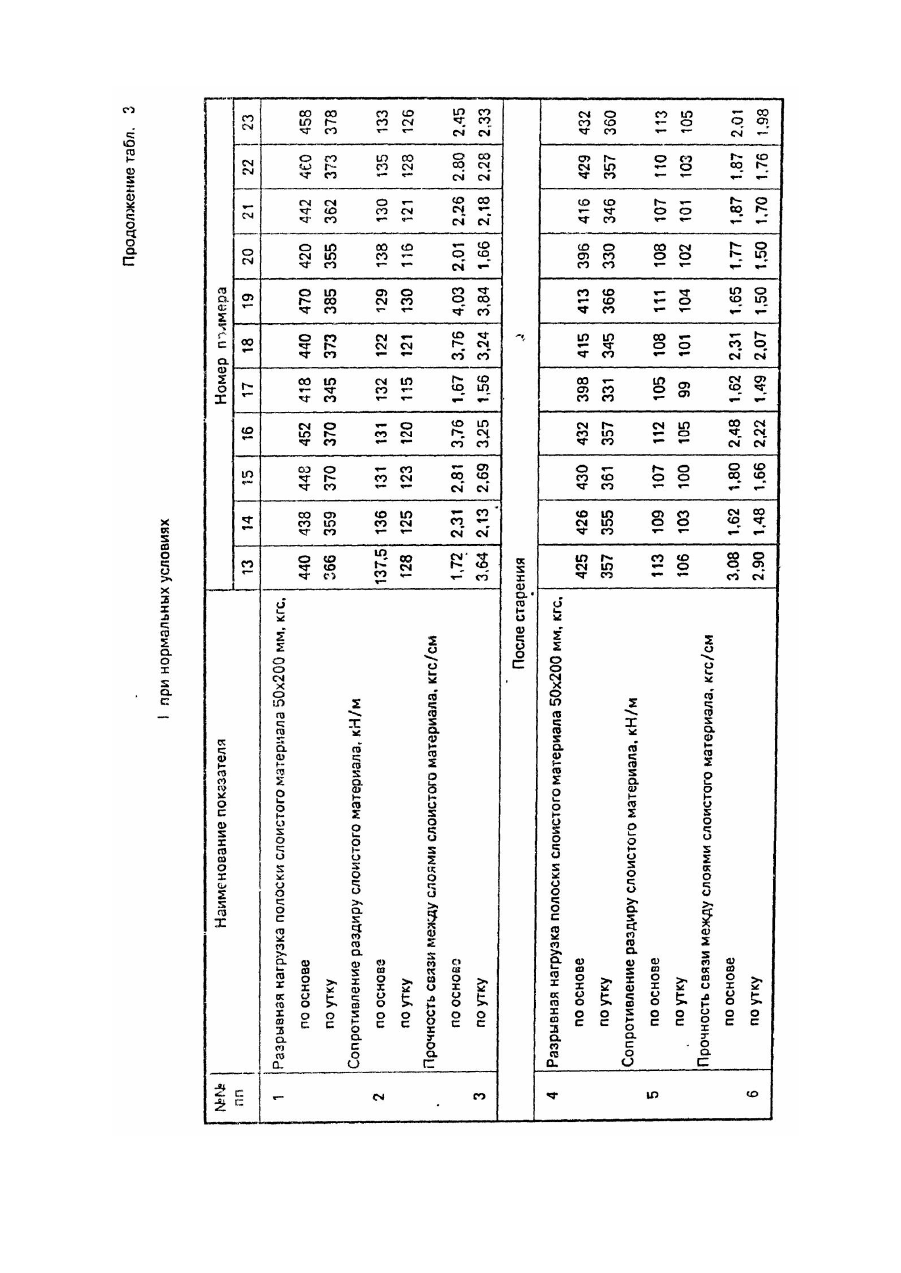

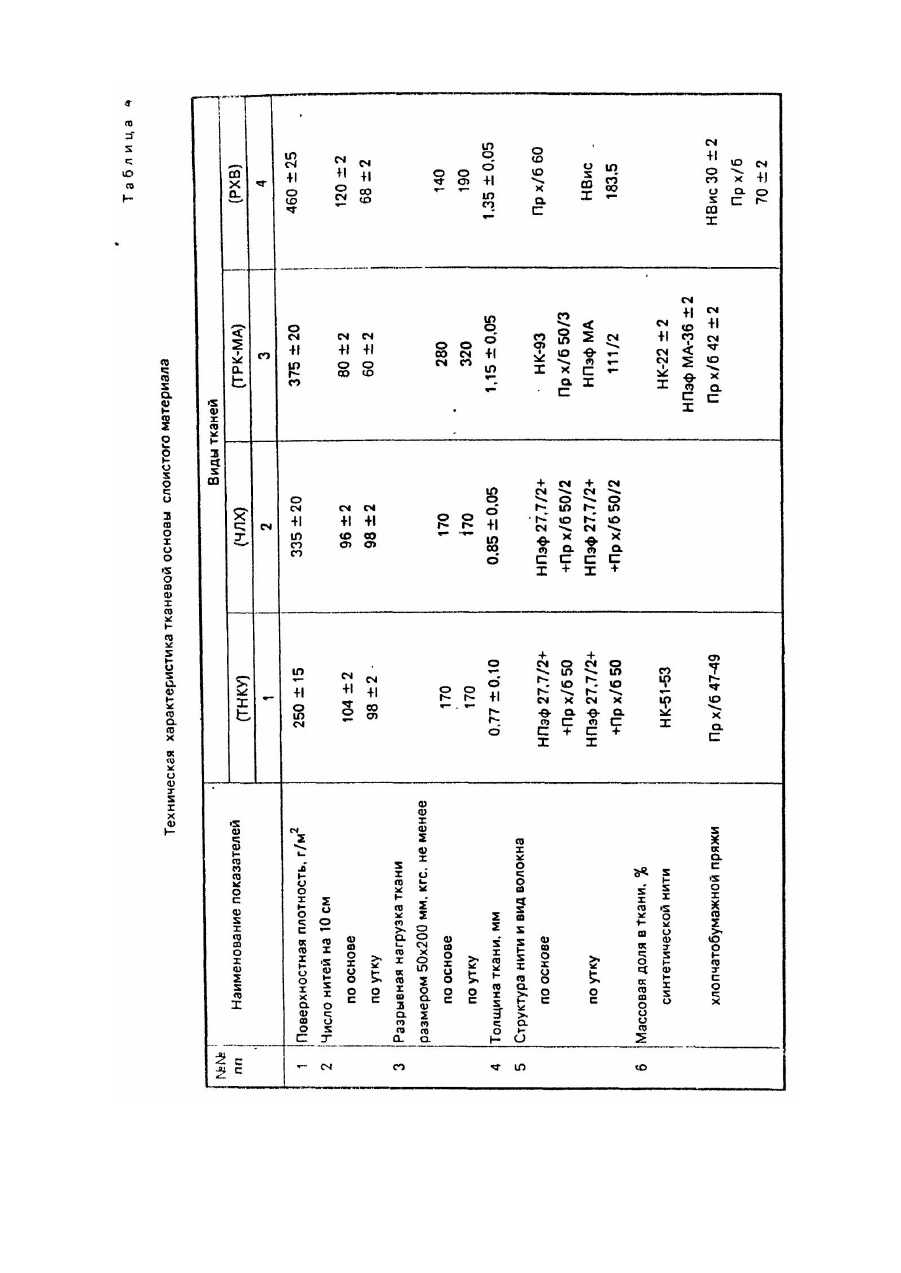

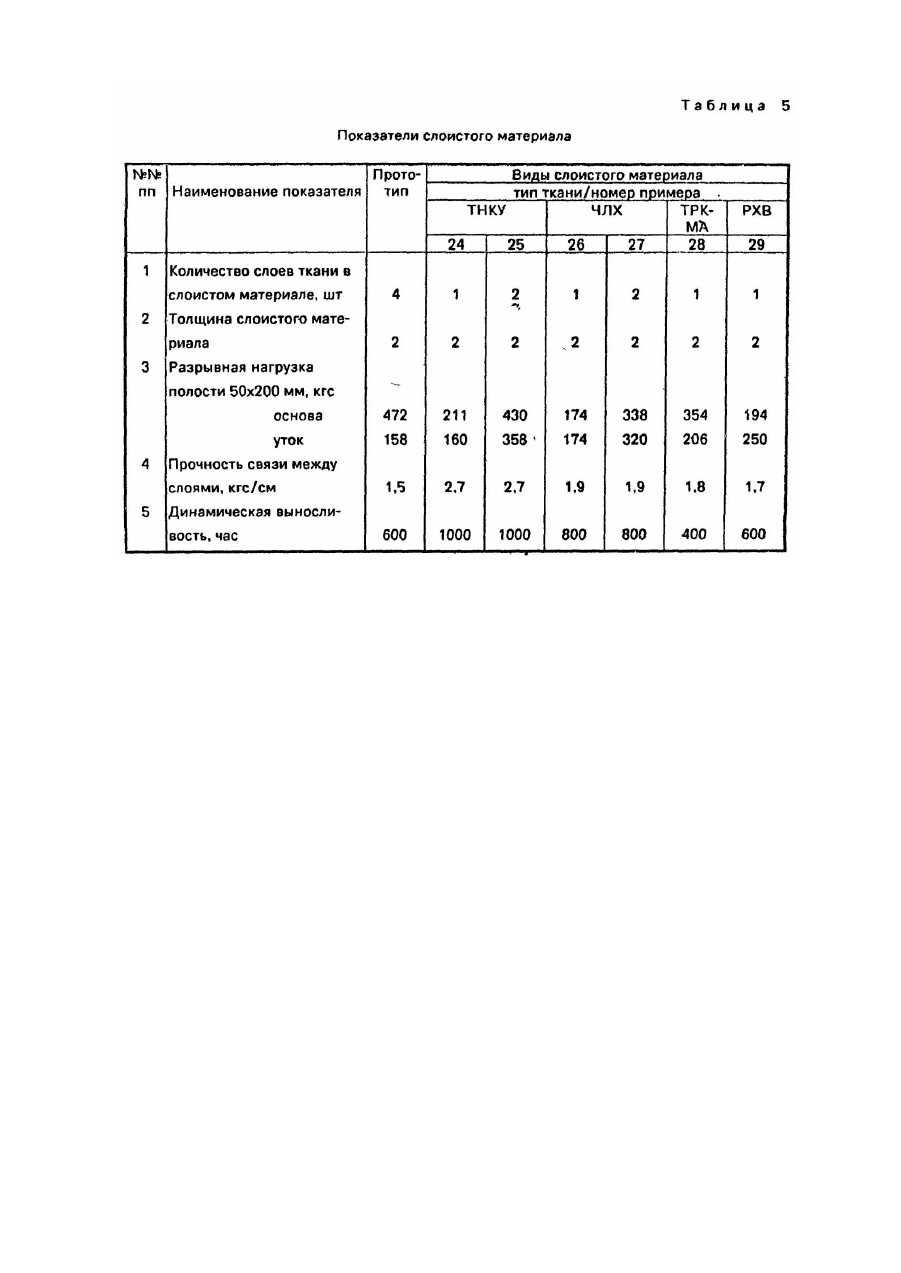

Изобретение относится к слоистым материалам, содержащим слой резины на основе синтетического каучука, граничащего со слоем ткани на основе комбинированных нитей и может быть использовано во всех областях техники при производстве изделий из слоистого материала, эксплуатируемых, преимущественно, в условиях многократных динамических нагрузок в воздушной среде, например, при производстве резинотканевых мембран, в том числе, для медицинской техники. Изобретение может быть использовано также при производстве уплотнителей, амортизаторов и други х изделий. Известна резиновая смесь для изготовления клеенки подкладной, выбранная за прототип и удовлетворяющая санитарно-гигиеническим требованиям, определенным исходя из условий ее эксплуатации. Резиновая смесь содержит, мас.ч.: смесь изопренового и натрийбутадиенового каучуков в соотношении 30:70 100,0 тиурам Д 0,50 гуанидин Ф 0,40 кислота стеариновая 3,00 парафин 1,00 белила цинковые 5,0 мел 105,0 каолин 65,0 двуокись титана 10,0 масло индустриальное И-8А 10,0 лак оранжевый 0,5 агидол-2 (НГ-2246) 1,0 сера 2,5. В качестве вулканизующего агента смесь содержит серу, ускорителя вулканизации - тиурам Д и гуанидин Ф, активатора вулканизации - белила цинковые и стеариновая кислота, пластификатора - масло индустриальное И8А, противостарителя - агидол-2 и парафин, наполнителя - мел, каолин и двуокись титана, красителя - лак оранжевый. Полученный из данной резиновой смеси вулканизат имеет условн ую прочность при растяжении, не менее 4 МПа и относительное удлинение при разрыве, не менее 40% (ГОСТ 270-75). Данную резиновую смесь нельзя использовать для получения слоистого материала, эксплуатируемого в динамических условиях, т.к. вулканизат имеет низкие прочностные показатели. Известен способ получения слоистого материала, используемый в качестве изделий санитарногигиенического назначения, выбранный за прототип в частности клеенки подкладной [2]. Материал сформирован из резинового покрытия на основе синтетического каучука или его смеси с натуральным каучуком и ткани на основе химических волокон, точнее смеси синтетических и искусственных волокон, взятых в соотношении 1:13:1, при статическом распределении искусственных волокон по длине. В качестве пряжи для волокон использованы лавсан и вискоза. Покрытие формируют из резиновой смеси, в которой в качестве полимерной основы взят натрийбутадиеновый каучук или бутадиенстирольный каучук или смесь натрийбутадиенового и натурального каучуков. Остальными компонентами резиновой смеси являются сера, тетраметилтиурамдисульфид, оксид цинка, мел, стеариновая кислота, масло минеральное, 2,2-дибензтиазолилдисульфид, диоксид титана, литопон, каолин. Недостатком данного материала являются невысокие показатели прочности на разрыв и атмосферостойкости. Это ограничивает область применения материала выпуском медицинской резинотканевой клеенки. В основу изобретения поставлена задача усовершенствования резиновой смеси путем дополнительного введения в нее сульфенамида в качестве ускорителя вулканизации, а также технического углерода малоактивного и полуактивного - в качестве наполнителя, что улучшит прочностные характеристики и обеспечит износостойкость и атмосферостойкость вулканизата при необходимой технологичности. В основу изобретения поставлена также задача усовершенствования способа изготовления слоистого материала с использованием резиновой смеси путем дополнительного введения противостарителя в ее состав, что позволит улучшить физико-механические характеристики материала й за счет этого расширить сферу его применения. Поставленная задача решается тем, что резиновая смесь, включающая синтетический каучук, серу, ускоритель вулканизации, оксид цинка, пластификатор, противостаритель, неорганический наполнитель, согласно изобретению, в качестве синтетического каучука, смесь содержит бутадиен - нитрильный и изопреновый каучуки в массовом соотношении 60:40, соответственно, в качестве ускорителя вулканизации -Nциклогексил-2-бензтиазолилсульфенамид и дополнительно - малоактивный технический углерод с удельной геометрической поверхностью 12-18 м 2/г и полуактивный технический углерод с удельной геометрической поверхностью 75-82 м 2/г в соотношении 1-7:7-1 соответственно, при следующем соотношении, мас.ч.: бутадиен-нитрильный и изопреновый каучуки в соотношении 60:40 100 сера 1,2-1,6 N-циклогексил-2бензтиазолилсульфенамид 0,8-1,3 оксид цинка 3-5 пластификатор 31-37 противостаритель 1-2 неорганический наполнитель 15-30 указанный технический углерод 80. Поставленная задача решается также тем, что в способе изготовления слоистого материала с использованием резиновой смеси, включающем нанесение на тканевую основу, содержащую химические волокна, резиновой смеси, включающей синтетический каучук, серу, ускоритель вулканизации, оксид цинка, пластификатор, наполнитель с последующей вулканизацией, согласно изобретению, используют резиновую смесь, содержащую дополнительно противостаритель при следующем соотношении компонентов, мас.ч.: бутадиен-нитрильный и изопреновый каучуки в соотношении 60:40 100 сера 1,2-1,6 N-циклогексил-2бензтиазолилсульфенамид 0,8-1,3 оксид цинка 3-5 пластификатор 31-37 противостаритель 1-2 неорганический наполнитель 15-30 малоактивный технический углерод с удельной геометрической поверхностью 12-18 м 2/г и полуактивный технический углерод с удельной геометрической поверхностью 75-82 м 2/г в соотношении 1-7:1-7, соответственно, 80, а в качестве тканевой основы используют основу из смеси химических и натуральных волокон. Новым в данном техническом решении является использование в качестве полимерной основы резиновой смеси с оптимальным соотношением каучуков СКН и СКИ и оптимальных интервалов значений для данного состава вулканизующего агента, ускорителя вулканизации, пластификатора и наполнителя. Кроме того, новым является определение структуры ткани, наиболее оптимальной для формирования на ней резинового покрытия из вышеуказанного состава резиновой смеси и обеспечивающей получение слоистого материала с более высокими, чем у прототипа прочностными и санитарно-гигиеническими показателями. Известно, что свойства слоистого материала определяются как свойствами его слоев (ткани и резинового покрытия), так и свойствами граничной области, возникающей при формировании слоистого материала из резиновой смеси и тканевой основы. Установлено, что соотношение компонентов СКИ и СКИ 60:40 является наиболее оптимальным с точки зрения санитарно-гигиенических и те хнических свойств слоистого материала. При исследовании свойств резинового покрытия слоистого материала в зависимости от соотношения СКН и СКИ и эксплуатационных свойств слоистого материала в зависимости от структуры тканевой основы установлено, что резиновое покрытие слоистого материала с большим содержанием СКН, например, 80 мас.ч. и более при экспозиции с воздушной средой в течение 24 часов выделяло повышенное содержание нитрила акриловой кислоты в количестве 0,01 мг/м 3, (ПДК 0,007 мг/м 3). Кроме того, при содержании СКН более 60 мас.ч. резко повышается истираемость. Т.о. верхний предел содержания СКН в комбинации каучуков СКН : СКИ ограничен санитарногигиеническими и эксплуатационными требованиями. При равном количестве полимера в комбинации каучуков, например, СКН : СКИ 50:50, в смесях формируется устойчивая межфазная граница, т.к. поли меры взаимонерастворимые, что в свою очередь, вызывает снижение прочности связи между слоями слоистого материала и приводит к ухудшению его прочностных свойств (см. график). При увеличении содержания СКИ, более 50 мас.ч. ухудшаются те хнологические свойства резиновой смеси, а именно, увеличивается липкость к технологическому оборудованию. Установлено, что в данной резиновой смеси оптимальное количество вулканизующего агента находится в интервале 1,2-1,6 мас.ч, на 100 мас.ч. полимерной основы. Количество вулканизующего агента менее 1,2 увеличивает относительное удлинение при разрыве и уменьшает прочность при растяжении (хотя численное значение указанных показателей прототипа ниже аналогичных показателей заявленного решения). Увеличение количества вулканизующего агента свыше 1,6 мас.ч. понижает относительное удлинение при разрыве при испытании после старения (в условиях 100°С в течение 96 часов). При испытании материала наиболее оптимальные физико-механические показатели слоистого материала получены при содержании вулканизующего агента в резиновой смеси равном 1,4 мас.ч. В качестве ускорителя вулканизации применен сульфенамид. Известно, что он обладает повышенной стойкостью к преждевременной вулканизации, вследствие чего резиновая смесь длительное время находится в вязкотекучем состоянии и это кроме улучшения технологических свойств смеси, повышает прочность многослойного материала. Нами установлено, что физико-механические показатели слоистого материала уже при содержании сульфенамида в смеси 0,8 мас.ч, достигают оптимальных значений. Известно, что одновременное использование нескольких противостарителей более эффективно. Обычно на 100 мас.ч. полимерной основы вводят по 1 мас.ч. противостарителя. В данном техническом решении использована смесь диафена и нафтама по 1 мас.ч. Это позволяет защитить материал от теплового и светоозонного излучения и значительно повысить работоспособность его при многократных деформациях. Известно, что одновременное использование нескольких ингредиентов в качестве наполнителя резинового состава предпочтительно, т.к. обеспечивается этим комплекс свойств. В данном решении в качестве наполнителя резиновой смеси взята смесь, содержащая белую сажу, природный мел, техуглерод марок П-803 и П-324. Установлено, что существует оптимальное соотношение двух последних ингредиентов, оказывающих наибольшее влияние на физико-механические показатели слоистого материала. Это соотношение техуглерода П-803 к техуглероду П-324 20:60. Увеличение содержания активной сажи (техуглерода П-324) увеличивает прочность при растяжении, сопротивление раздиру и истираемость. Однако, при этом уменьшается показатель эластичности, относительное удлинение, значительно повышается теплообразование при многократных деформациях. Замена части активного углерода П-324 менее активным - П-803 - значительно улучшает каландруемость, т.е. технологичность, резиновой смеси. Как уже указывалось, работоспособность слоистого материала определяется свойствами резинового слоя, армирующей ткани и прочностью адгезионного соединения ткани и обкладочной резины. И если вклад тканевой основы в прочностные свойства слоистого материала можно прогнозировать с учетом известных прочностных показателей исходной ткани, то вклад в прочностные свойства слоистого материала резинового слоя и особенно, слоя, возникающего на границе ткань - резина (зона адгезионного соединения) о значительной мере обусловлен свойствами резиновой смеси и характером процессов, протекающих в указанной граничной области при изготовлении слоистого материала путем формирования резинового слоя на ткани из состава резиновой смеси. Проводились исследования свойств слоистого материала, изготовленного из описанного выше состава резиновой смеси и различающиеся свойствами тканевой основы. Для этого использованы ткани выработанные переплетением - саржа равномерная двухремизная (полотняная), для изготовления которых применяются крученные комбинированные нити и хлопчатобумажная пряжа. Установлено, что разрывная нагрузка исследованных слоистых материалов превышает эти же значения показателя по ткани на 25%. Это, возможно, обусловлено уплотнением ткани в процессе ориентации, на который влияет структура ткани (количество нитей на 10 см) и тепловая усадка ткани. Установлено, что наибольшее возрастание прочностных свойств имеет место для слоистых материалов на основе ткани ТНКУ. Известно, что прочность связи между слоями резина-ткань при оптимальном режиме изготовления и определенном типе переплетения зависит от стр уктуры нити, типа волокна, поверхностной плотности ткани. Установлено, что при одном и том же составе резиновой смеси, из которого формируют резиновый слой слоистого материала при использовании ткани, имеющей переплетение саржи равносторонней двухремизной (полотняная) прочность связи между слоями имеет наибольшее значение для ткани ТНКУ. Слоистый материал изготавливают следующим образом; на тканевую основу из смеси синтетического волокна и хлопчатобумажной пряжи наносят резиновую смесь, состоящую из смеси нитрильного и изопренового каучуков, вулканизующего агента, ускорители вулканизации, активатора вулканизации, пластификатора, антиоксиданти и наполнителя. До нанесения смеси на ткань ее предварительно нагревают на вальцах СМ-ПД600 1500 при температуре валков 40-60°С. Полученное резинотканевое полотно вулканизуют на ротационном 600 барабанном прессе "Бузулук" при температуре вулканизационного барабана 170-180°С, давлении прессующей ленты 10-11 МПа, скорости вращения барабана 14,5-15,5 м/ч или на гидравлическом вулканизационном прессе при 150°С в течение 10 мин, толщина слоистого материала 2 мм. Компоненты резиновой смеси - это ве щества, удовлетворяющие следующим требованиям: бутадиеннитрильный каучук СКН 26 М (ТУ 38.103264-80), изопреновый каучук СКИ - ЗС СТУ 38.103241-79), сера техническая молотая, ГОСТ 127-76, - циклогексил-2-бензтиазолилсульфенамид-сульфенамид Ц-ТУ 6-14-868-81 Е, белила цинковые марка БЦОМ - ГОСТ 202-84, кислота стеариновая техническая (стеарин)сорт 1 - ГОСТ 648464, дибутилфталат - ГОСТ 8728-77, битум нефтяной, высокоплавкий мягчитель, марка А-30 (рубракс) - ГОСТ 78178, противостарители: диафен ФП - ТУ 6-14-817-76 и нафтам-2 -ГОСТ 39-79. неорганический наполнитель: сажа белая БС-50 - ГОСТ 18307-78, мел природный обогащенный марки ММС 1-1 -ГОСТ 12085-73, технический углерод П-803 (с удельной геометрической поверхностью 12-18 м 2/г - ГОСТ 7885-86, технический углерод П-324 (с удельной геометрической поверхностью 75-82 м 2/г - ГОСТ 7885-86. Характеристика тканей, применяемых для изготовления слоистого материала представлена в таблице 4. В примерах 1-12 (табл. 1) описаны слоистые материалы, изготовленные по вышеописанной методике из технической ткани ТНКУ и резинового покрытия, полученного из резиновой смеси, состав и количественное содержание компонентов которой позволяют достичь санитарно-технических и те хнических показателей, указанных в цели данного технического решения. Пример 1. Слоистый материал по описанной выше общей методике изготавливают из ткани ТНКУ и резиновой смеси состава, мас.ч.: СКН 60, СКИ 40, сера 1,3, сульфенамид 1,3, цинковые белила 5,0, стеариновая кислота 2,0, дибутилфталат 27,0, р убракс 5,0, диафен 1,0, нафтам 1,0, сажа белая 5,0, мел природный 20,0, техуглерод П803 20,0, техуглерод П324 60,0. Пример 2. Слоистый материал изготавливают по примеру 1. Серу вводят в количестве 1,2 мас.ч., сульфенамид - 0,8 мас.ч. Пример 3. Слоистый материал изготавливают по примеру 2. Серу вводят в количестве 1,3 мас.ч. Пример 4. Слоистый материал изготавливают по примеру 2. Серу вводят в количестве 1.4 мас.ч. Пример 5. Слоистый материал изготавливают по примеру 2.Серу вводят в количестве 1,6 мас.ч. Пример 6. Слоистый материал изготавливают по примеру 4. С ульфенамид вводят в количестве 1.0 мас.ч. Пример 7. Слоистый материал изготавливают по примеру 4. С ульфенамид вводят в количестве 1,3 мас.ч. Пример 8. Слоистый материал изготавливают по примеру 4. Цинковые белила вводят в количестве 3.0 мас.ч. Пример 9. Слоистый материал изготавливают по примеру 4. Стеариновую кислоту вводят в количестве 1,0 мас.ч., дибутилфталат 25,0 мас.ч. Пример 10. Слоистый материал изготавливают по примеру 4. Дибутилфталат вводят в количестве 30 мас.ч. Пример 11. Слоистый материал изготавливают по примеру 4. Белую сажу вводят в количестве 10 мас.ч. Пример 12. Слоистый материал изготавливают по примеру 4. Мел природный вводят в количестве 10 мас.ч. В примерах 13-16 описаны слоистые материалы, различающиеся соотношением компонентов полимерной основы резиновой смеси, используемой для формирования резинового покрытия слоистого материала (табл. 1). Пример 13. Слоистый материал выполнен по примеру 1. Соотношение содержания СКН-26 МсП23 к СКИ-ЗС в мас.ч. 80:20. Пример 14. Слоистый материал выполнен по примеру 1. Соотношение содержания СКН и СКИ в полимерной основе 50:50. Пример 15. Слоистый материал выполнен по примеру 1. Соотношение СКН и СКИ в полимерной основе 40:60. Пример 16, Слоистый материал выполнен по примеру 1. Соотношение СКН и СКИ в полимерной основе 20:80. В примерах 17-19 описаны слоистые материалы с содержанием вулканизующего агента в резиновой смеси выше и ниже его предельных значений (табл. 1). Пример 17. Слоистый материал получают по примеру 2. Серу вводят в количестве 1,0 мас.ч. Пример 18. Слоистый материал изготавливают по примеру 2.Серу вводят в количестве 1,8 мас.ч. Пример 19. Слоистый материал изготавливают по примеру 2. Серу вводят в количестве 2,0 мас.ч. В примерах 20-23 описаны слоистые материалы, различающиеся соотношением содержания активного и неактивного техуглеродов в наполнителе резиновой смеси для формирования резинового слоя. Пример 20. Слоистый материал изготавливают по примеру 4. Содержание техуглерода Г1-803 70 мас.ч., техуглерода П-324 10 мас.ч. Пример 21. Слоистый материал выполняют по примеру 4. Содержание техуглерода П-803 мас.ч., техуглерода П-324 30 мас.ч. Пример 22. Слоистый материал выполняют по примеру 4. Содержание техуглерода П-803 30 мас.ч., техуглерода П-324 50 мас.ч. Пример 23. Слоистый материал изготавливают по примеру 4. Содержание техуглерода П-803 10 мас.ч.. техуглерода П-324 -70 мас.ч. Испытание резинового слоя слоистого материала производят по известным методикам: условная прочность при растяжении, относительная остаточная деформация при разрыве и относительное удлинение при разрыве по ГОСТ 270-75, определение показателей материала после старения (при 100°С в течение 96 часов) - по ГОСТ 9.034-74. Физико-механические показатели резинового слоя слоистого материала в нормальных условиях и при 100°С приведены втабл. 2. Испытание слоистого материала, полученного по примерам 1-23, производят по известным методикам: в соответствии с ГОСТ 16010-70 определяют величину разрывной нагрузки, по ГОСТ 6768-75 - прочность связи между слоями, по ГОСТ 263-79 -сопротивление раздиру. Результаты испытания слоистого материала представлены в табл. 3. В примерах 24-29 описаны слоистые материалы, различающиеся между собой свойствами тканевой основы, технические характеристики которой представлены в табл. 4. Пример 24. Слоистый материал, резиновое покрытие которого сформировано из резинового состава по примеру 4, тканевая основа выполнена из ткани технической (ТНКУ), поверхностная плотность которой 250 ±15 г/м 2, число нитей на 10 см по основе 104±2, по утку - 98 ±2, разрывная нагрузка полоски ткани размером 50 х 200 мм не менее по основе 170 кгс, по утку 170 кгс, толщина ткани 0,77 ±0,10 мм, по основе н по утку ткань состоит из нити полиэфирной НП эф 27,7/2 и пряжи хлопчатобумажной Пр х/б50, массовая доля в ткани синтетической нити НК 51-53%, хлопчатобумажной пряжи Пр х/б47-49. Количество слоев ткани - 1. Пример 25. Слоистый материал выполнен по примеру 24. Количество слоев ткани - 2. Пример 26. Слоистый материал выполнен по примеру 24. Тканевая основа выполнена из ткани (ЧЛХ), поверхностная плотность которой 335 ± 20 г/м 2, число нитей на 10 см по основе 96 ± 2, по утку - 98 ± 2, нагрузка ткани составляет 170 кгс по основе и по утку, толщина ткани 0,85±0,05 мм, ткань состоит по утку и основе из НП эф 27,7/2 и пряжи хлопчатобумажной Пр х/б 50/2. Количество слоев ткани - 1. Пример 27. Слоистый материал выполнен по примеру 26. Количество слоев ткани-2. Пример 28. Слоистый материал выполняют по примеру 24. Тканевая основа материала выполнена из ткани (ТРК-МА), поверхностная плотность которой 375 ±20 г/м 2, число нитей на 10 см по основе 80 ± 2, по утку 60 ± 2, разрывная нагрузка по основе и по утку не менее 280 кгс, толщина ткани 1,15 ±0,05 мм, ткань содержит по основе нить капроновую НК 93,5 и Пр х/б 50/3, по утку - НП эф малоусадочная (МА) 111 /2, массовая доля в ткани синтетической нити – НК -22 ±2%, НП эф МА-36 ±2%, хлопчатобумажной пряжи - Пр х/б - 42±2%. Количество слоев ткани - 1. Пример 29. Слоистый материал выполнен по примеру 24. Тканевая основа слоистого материала выполнена из ткани РХВ, поверхностная плотность которой 460 ± 25 г/см 2, число нитей на 10 см по осноае 120 ± 2, по утку 68 ±2, разрывная нагрузка по основе не менее 140 кгс, по утку - 190 кгс, толщина ткани 1,35 ± 0,05 мм, ткань содержит по основе Пр х/б 60, по утку НВис 183,5, массовая доля в ткани НВис - 30 ±2%, Пр х/б - 70 ±2%. Для определения динамической выносливости слоистого материала, подученного по примерам 24-29, были изготовлены по известной методике мембраны. Испытания мембран проводились в составе компрессорных установок УК-25, УК-40, при следующи х условиях: количество циклов в минуту - 635, полный ход мембран от всасывания до нагнетания - 8 мм, номинальное рабочее давление - 196 кПа (для УК-40), 157 кПа (для УК-25). Контроль работы компрессоров с установленными мембранами из слоистого материала и материала прототипа осуществлялся через 100 часов условно-непрерывной работы. Испытания проводились до момента отказа компрессорной установки, т.е. состояния при котором хотя бы один из параметров, гарантирующи х ее работоспособность, не удовлетворяя эксплуатационным требованиям (ТУ 64-1-2985-78, п. 1.2.1.1.-1.2.1.6). Результаты испытаний мембран представлены в табл. 5. Техническими преимуществами заявленного слоистого материала по сравнению с прототипом является увеличение разрывной нагрузки по утку на 80%, увеличение прочности связи между слоями в 1,5 раза. Особенно важным преимуществом нового слоистого материала является увеличение динамической выносливости материала по сравнению с прототипом не менее, чем в 1,7 раза. Экономический эффект при использовании данного слоистого материала может быть получен за счет увеличения срока службы изделий, замены части (до 50%) хлопчатобумажной пряжи синтетической, упрощения технологии изготовления материала за счет уменьшения количества слоев с 4 по прототипу до 1-2 по заявленному решению. Кроме того, новый слоистый материал может быть использован более широко, чем прототип, в том числе и в медицине, т.к. данный материал нетоксичен и проявляет стойкость при температуре от -50 до +50°С, маслостоек, атмосферостоек.

ДивитисяДодаткова інформація

Назва патенту англійськоюRubber mix

Автори англійськоюPerlovych Faina Yukhumivna, Kornisheva Liubov Viktorivna, Alieksieieva Tetiana Heorhiivna, Pochka Petro Andriiovych, Stryzhko Valentyn Pavlovych, Volynets Volodymyr Tymofiiovych

Назва патенту російськоюРезиновая смесь и способ изготовления слоистого материала с ее использованием

Автори російськоюПерлович Фаина Ефимовна, Корнишева Любовь Викторовна, Алексеева Татьяна Георгиевна, Почка Петр Андреевич, Стрижко Валентин Павлович, Волинец Владимир Тимофеевич

МПК / Мітки

МПК: C08J 5/12, B32B 25/00, C08K 13/02, C08L 9/02, C08L 9/00

Мітки: виготовлення, спосіб, шаруватого, матеріалу, гумова, суміш, використанням

Код посилання

<a href="https://ua.patents.su/11-3170-gumova-sumish-ta-sposib-vigotovlennya-sharuvatogo-materialu-z-vikoristannyam.html" target="_blank" rel="follow" title="База патентів України">Гумова суміш та спосіб виготовлення шаруватого матеріалу з її використанням</a>

Попередній патент: Спосіб одержання посівного міцелію базидіоміцетів

Наступний патент: 1-адамантилетилокси-3-морфоліно-2-пропанол гідрохлорид, який має утеростимулюючу активність

Випадковий патент: Застосування каталізатора, що включає модифікований фосфором цеоліт, в процесі дегідратації для перетворення спирту