Застосування цитраконового або ітаконового ангідриду як регуляторів молекулярної маси в реакціях приєднувального отвердіння при утворенні поліімідних олігомерів, поліімідний олігомер, розчин препрега або адгези

Формула / Реферат

1. Застосування цитраконового ангідриду або ітаконового ангідриду як агентів, що регулюють молекулярну масу в реакції приєднувального отвердіння в реакціях утворення поліімідних олігомерів, придатних для виготовлення високотемпературних армованих композитних матеріалів з низьким об’ємом пор.

2. Поліімідний олігомер, придатний для виготовлення високотемпературних армованих композитних матеріалів з низьким об’ємом пор, який являє собою продукт конденсації олігомеру поліамідокислоти,

який одержаний реакцією одного або декількох ароматичних діангідридів, одного або декількох ароматичних діамінів і одного або декількох агентів, що регулюють молекулярну масу в реакції приєднувального отвердіння, вибраних з цитраконового ангідриду або ітаконового ангідриду.

3. Поліімідний олігомер за п. 2, в якому один або декілька ароматичних діангідридів мають більше одного ароматичного кільця.

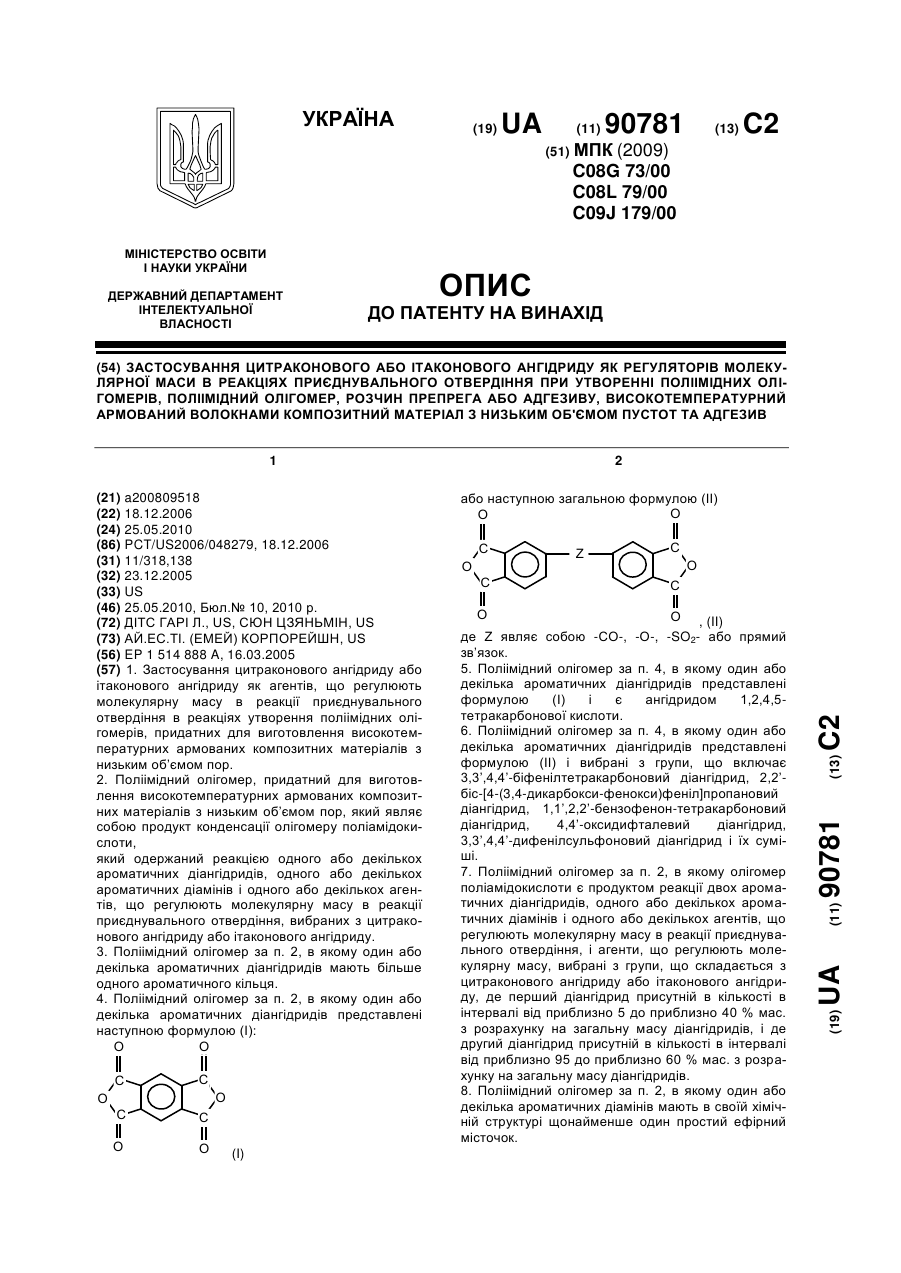

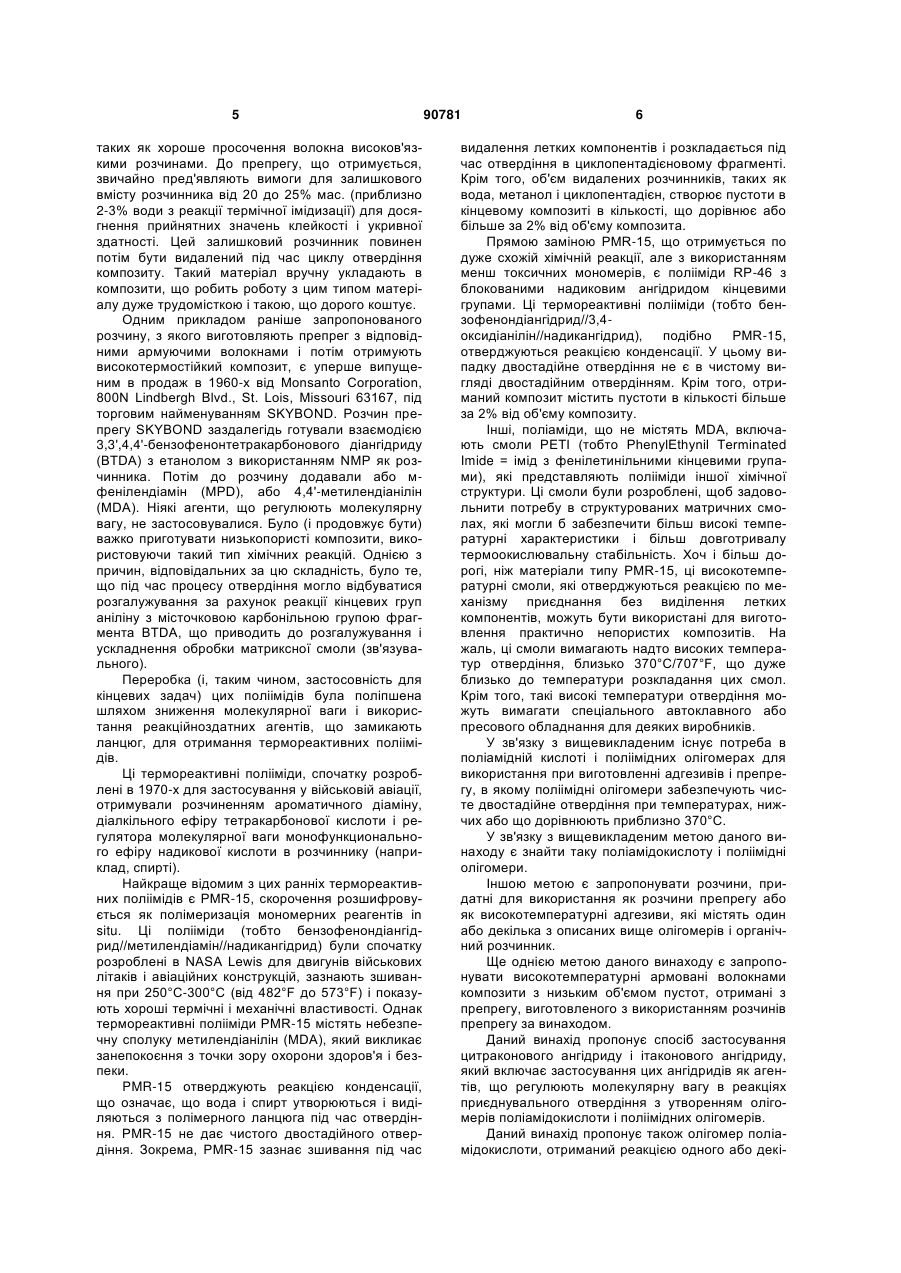

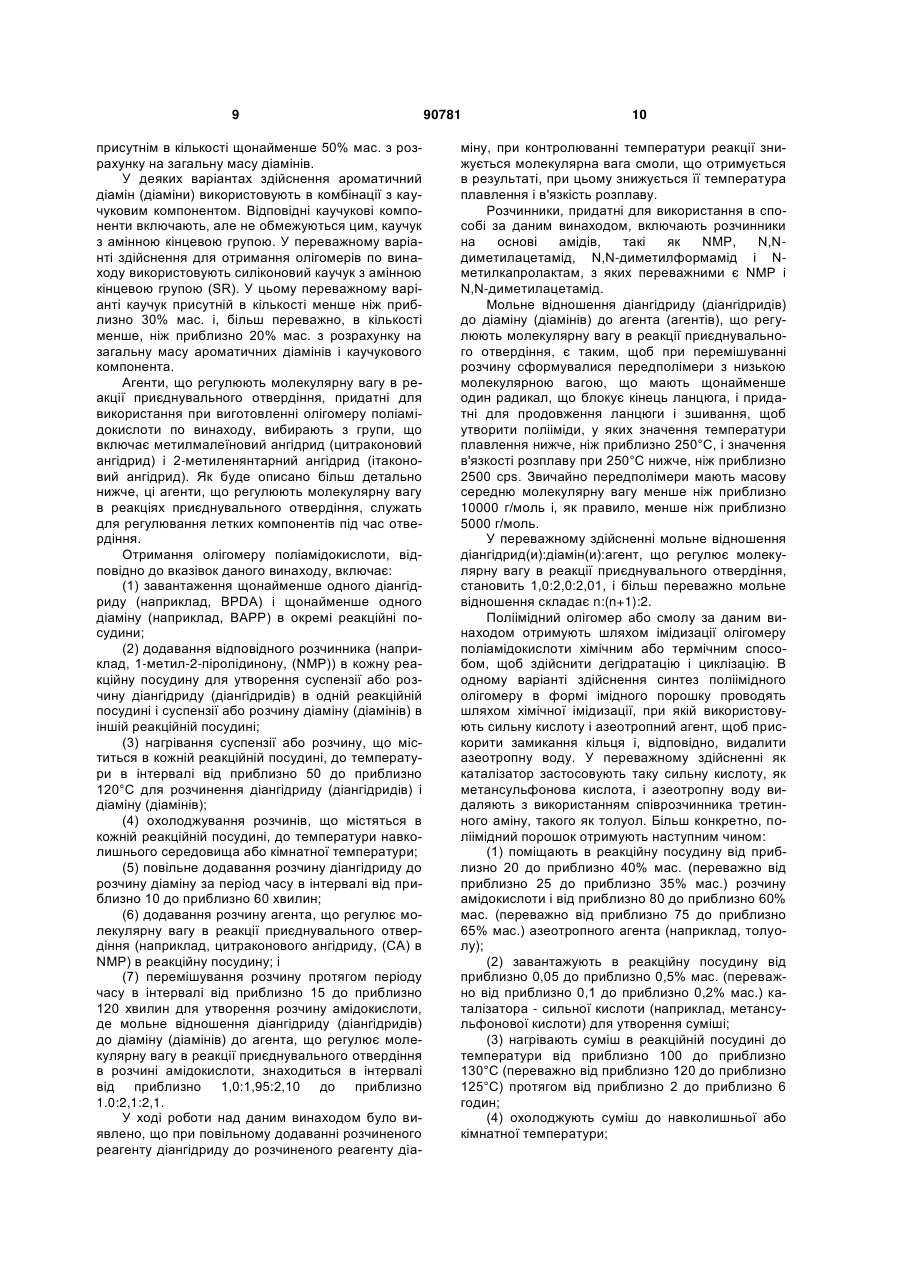

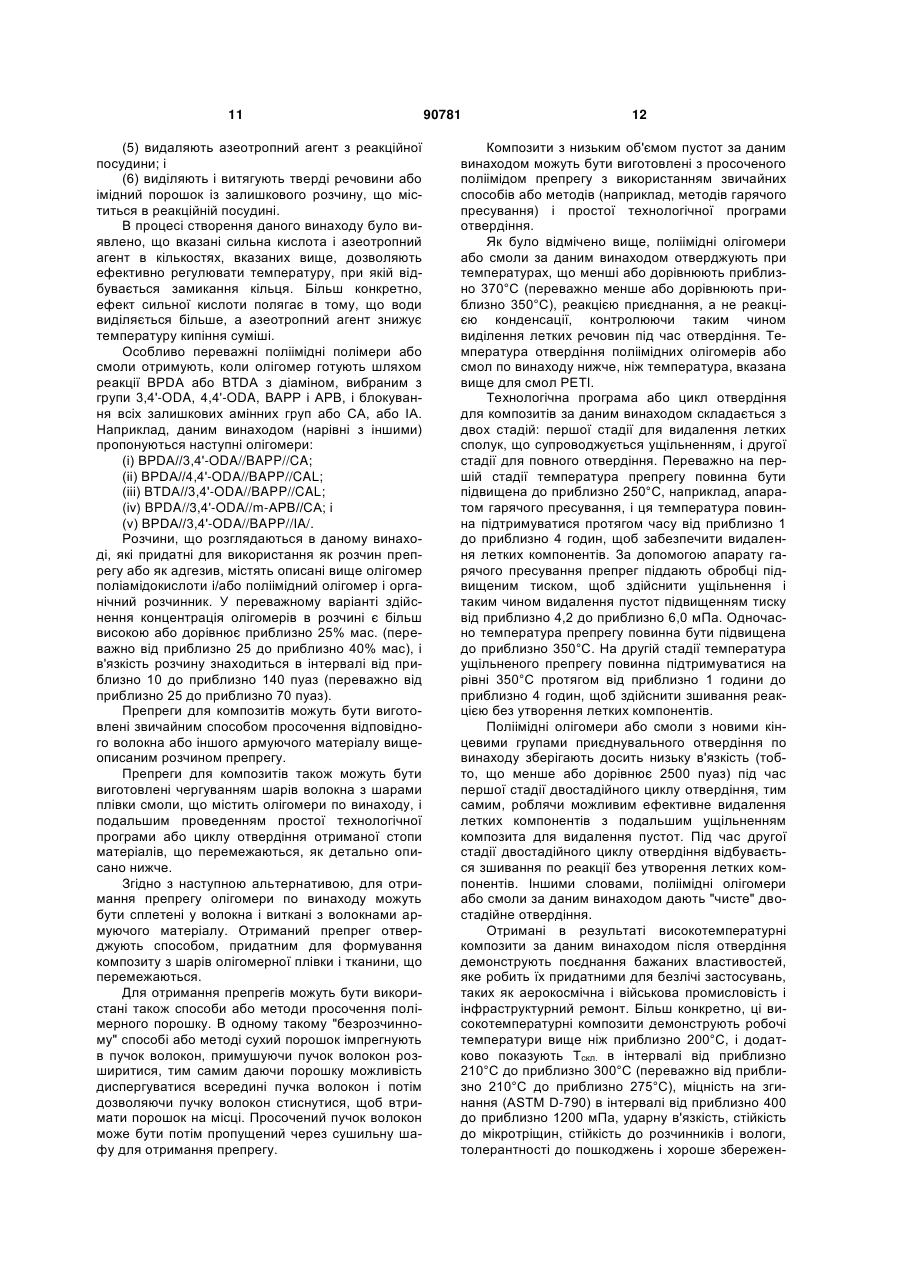

4. Поліімідний олігомер за п. 2, в якому один або декілька ароматичних діангідридів представлені наступною формулою (І):

(I)

(I)

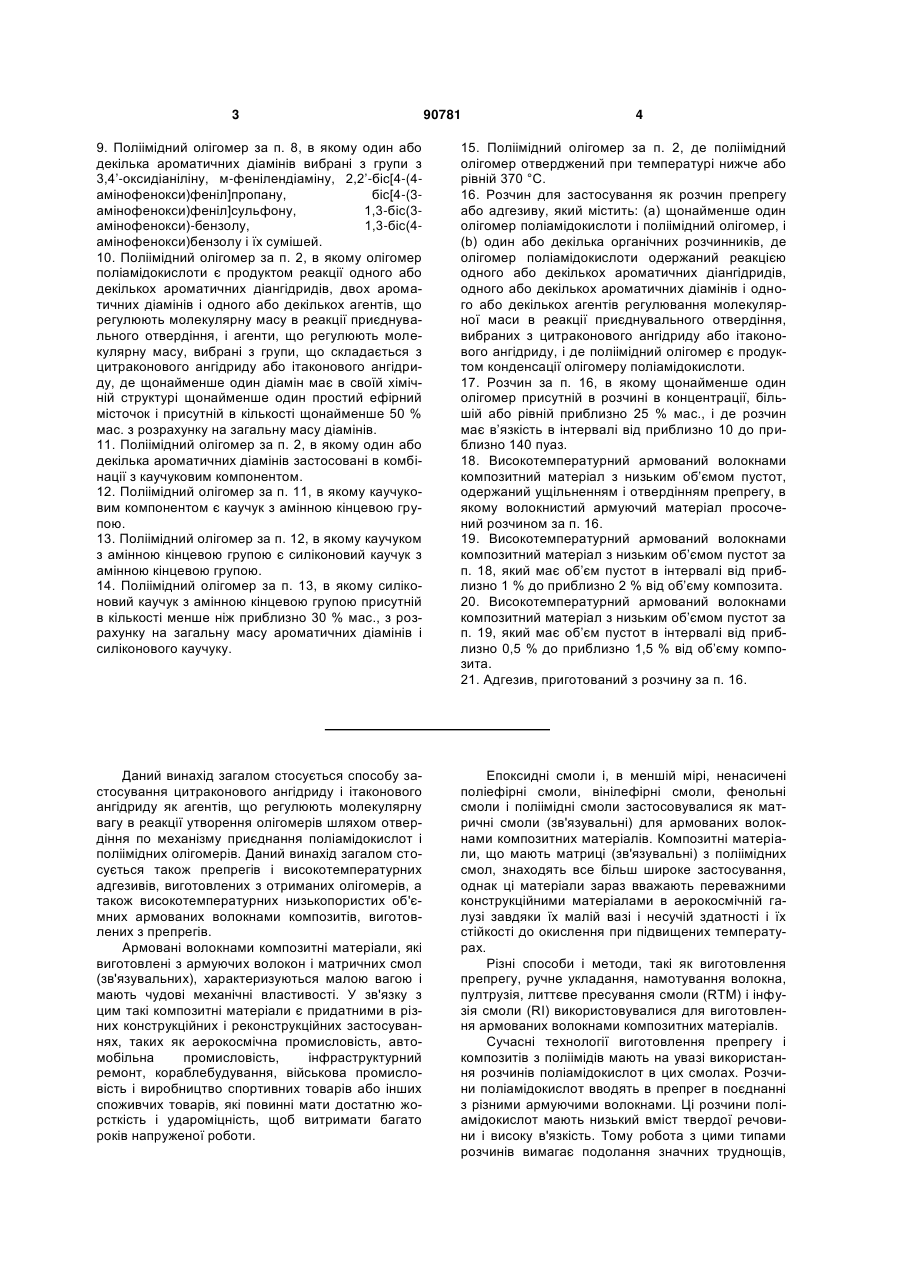

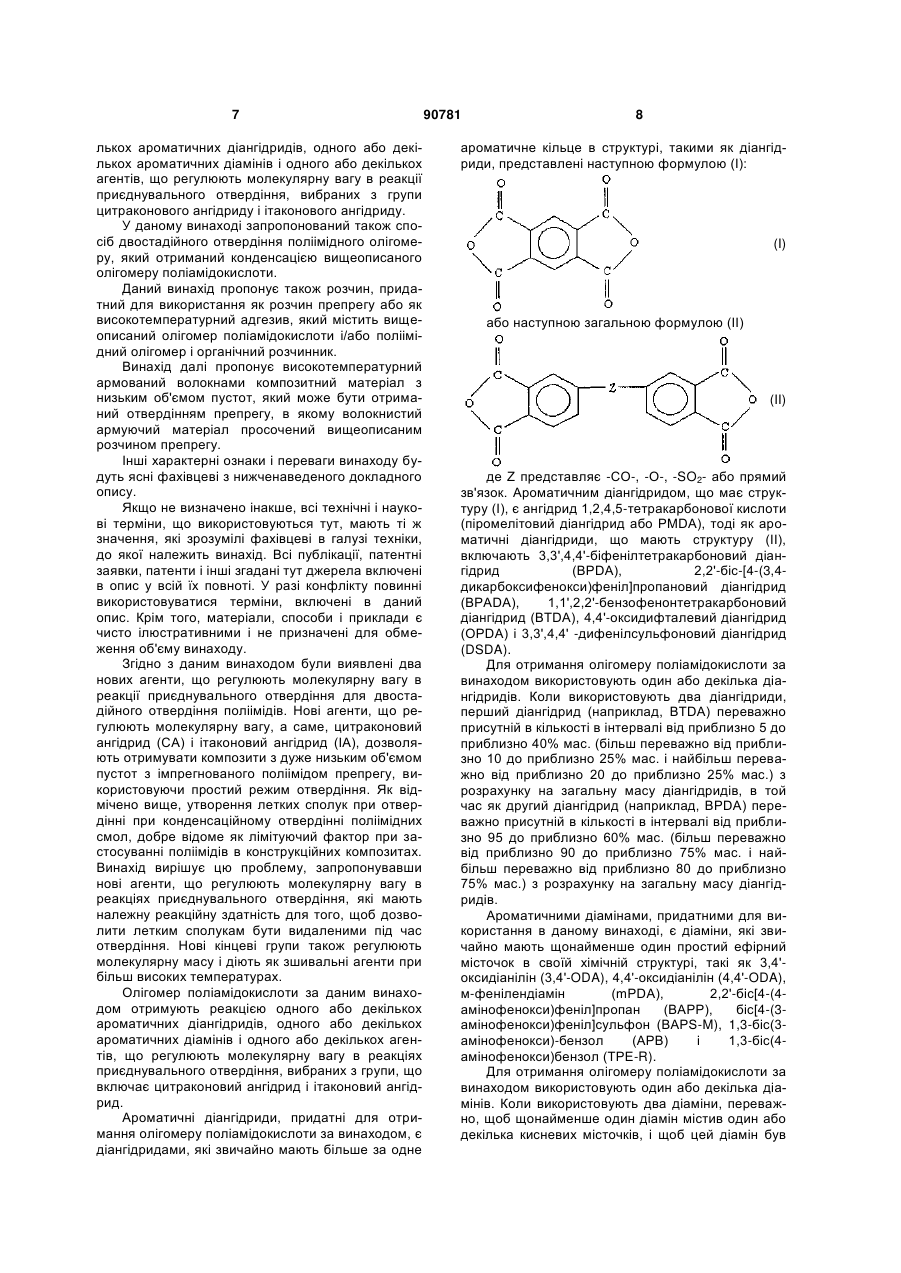

або наступною загальною формулою (II)

, (II)

, (II)

де Z являє собою -СО-, -О-, -SO2- або прямий зв’язок.

5. Поліімідний олігомер за п. 4, в якому один або декілька ароматичних діангідридів представлені формулою (І) і є ангідридом 1,2,4,5-тетракарбонової кислоти.

6. Поліімідний олігомер за п. 4, в якому один або декілька ароматичних діангідридів представлені формулою (II) і вибрані з групи, що включає 3,3’,4,4’-біфенілтетракарбоновий діангідрид, 2,2’-біс-[4-(3,4-дикарбокси-фенокси)феніл]пропановий діангідрид, 1,1’,2,2’-бензофенон-тетракарбоновий діангідрид, 4,4’-оксидифталевий діангідрид, 3,3’,4,4’-дифенілсульфоновий діангідрид і їх суміші.

7. Поліімідний олігомер за п. 2, в якому олігомер поліамідокислоти є продуктом реакції двох ароматичних діангідридів, одного або декількох ароматичних діамінів і одного або декількох агентів, що регулюють молекулярну масу в реакції приєднувального отвердіння, і агенти, що регулюють молекулярну масу, вибрані з групи, що складається з цитраконового ангідриду або ітаконового ангідриду, де перший діангідрид присутній в кількості в інтервалі від приблизно 5 до приблизно 40 % мас. з розрахунку на загальну масу діангідридів, і де другий діангідрид присутній в кількості в інтервалі від приблизно 95 до приблизно 60 % мас. з розрахунку на загальну масу діангідридів.

8. Поліімідний олігомер за п. 2, в якому один або декілька ароматичних діамінів мають в своїй хімічній структурі щонайменше один простий ефірний місточок.

9. Поліімідний олігомер за п. 8, в якому один або декілька ароматичних діамінів вибрані з групи з 3,4’-оксидіаніліну, м-фенілендіаміну, 2,2’-біс[4-(4-амінофенокси)феніл]пропану, біс[4-(3-амінофенокси)феніл]сульфону, 1,3-біс(3-амінофенокси)-бензолу, 1,3-біс(4-амінофенокси)бензолу і їх сумішей.

10. Поліімідний олігомер за п. 2, в якому олігомер поліамідокислоти є продуктом реакції одного або декількох ароматичних діангідридів, двох ароматичних діамінів і одного або декількох агентів, що регулюють молекулярну масу в реакції приєднувального отвердіння, і агенти, що регулюють молекулярну масу, вибрані з групи, що складається з цитраконового ангідриду або ітаконового ангідриду, де щонайменше один діамін має в своїй хімічній структурі щонайменше один простий ефірний місточок і присутній в кількості щонайменше 50 % мас. з розрахунку на загальну масу діамінів.

11. Поліімідний олігомер за п. 2, в якому один або декілька ароматичних діамінів застосовані в комбінації з каучуковим компонентом.

12. Поліімідний олігомер за п. 11, в якому каучуковим компонентом є каучук з амінною кінцевою групою.

13. Поліімідний олігомер за п. 12, в якому каучуком з амінною кінцевою групою є силіконовий каучук з амінною кінцевою групою.

14. Поліімідний олігомер за п. 13, в якому силіконовий каучук з амінною кінцевою групою присутній в кількості менше ніж приблизно 30 % мас., з розрахунку на загальну масу ароматичних діамінів і силіконового каучуку.

15. Поліімідний олігомер за п. 2, де поліімідний олігомер отверджений при температурі нижче або рівній 370 °С.

16. Розчин для застосування як розчину препрега або адгезиву, який містить: (а) щонайменше один олігомер поліамідокислоти і поліімідний олігомер, і (b) один або декілька органічних розчинників, де олігомер поліамідокислоти одержаний реакцією одного або декількох ароматичних діангідридів, одного або декількох ароматичних діамінів і одного або декількох агентів регулювання молекулярної маси в реакції приєднувального отвердіння, вибраних з цитраконового ангідриду або ітаконового ангідриду, і де поліімідний олігомер є продуктом конденсації олігомеру поліамідокислоти.

17. Розчин за п. 16, в якому щонайменше один олігомер присутній в розчині в концентрації, більшій або рівній приблизно 25 % мас., і де розчин має в’язкість в інтервалі від приблизно 10 до приблизно 140 пуаз.

18. Високотемпературний армований волокнами композитний матеріал з низьким об’ємом пустот, одержаний ущільненням і отвердінням препрегу, в якому волокнистий армуючий матеріал просочений розчином за п. 16.

19. Високотемпературний армований волокнами композитний матеріал з низьким об’ємом пустот за п. 18, який має об’єм пустот в інтервалі від приблизно 1 % до приблизно 2 % від об’єму композиту.

20. Високотемпературний армований волокнами композитний матеріал з низьким об’ємом пустот за п. 19, який має об’єм пустот в інтервалі від приблизно 0,5 % до приблизно 1,5 % від об’єму композита.

21. Адгезив, приготований з розчину за п. 16.

Текст

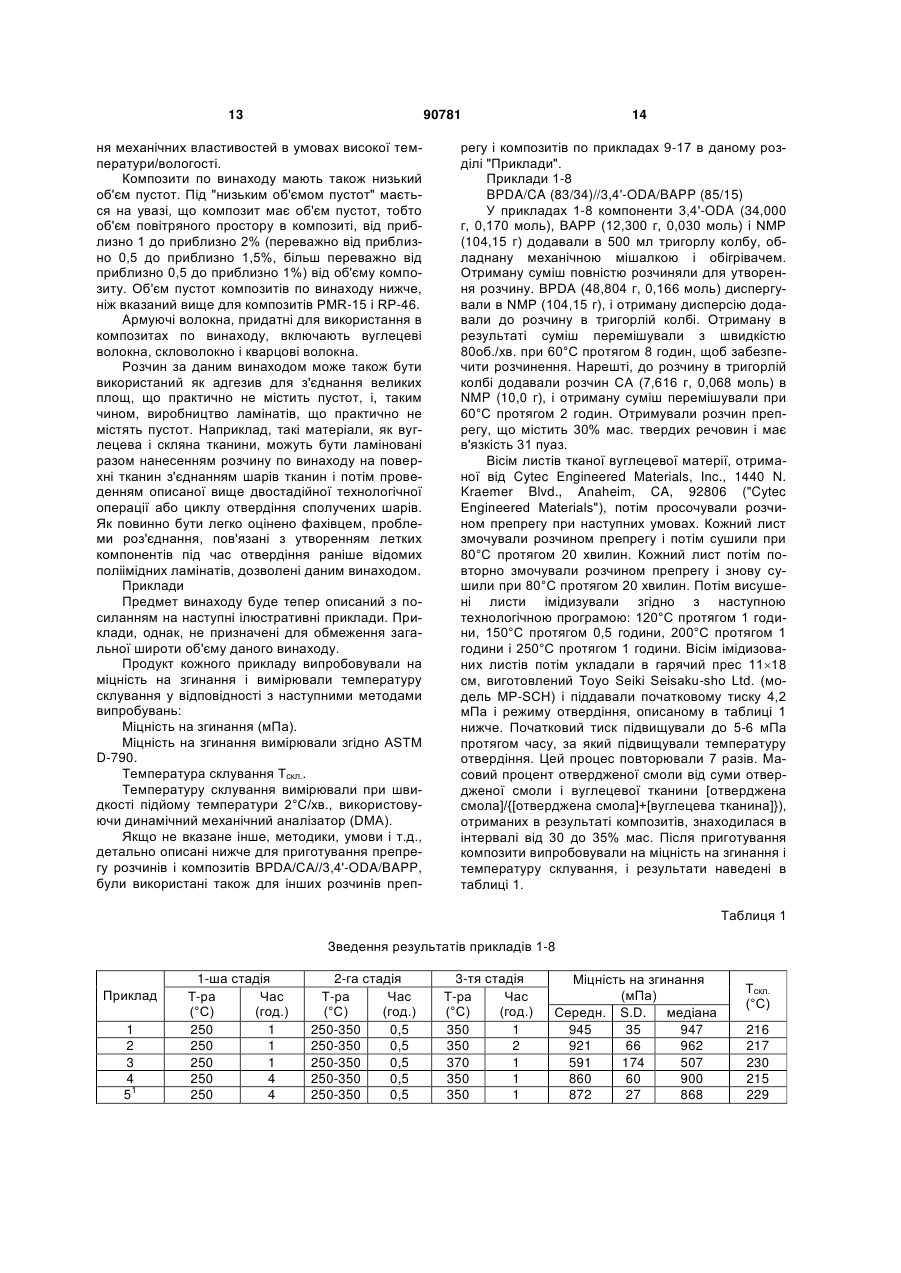

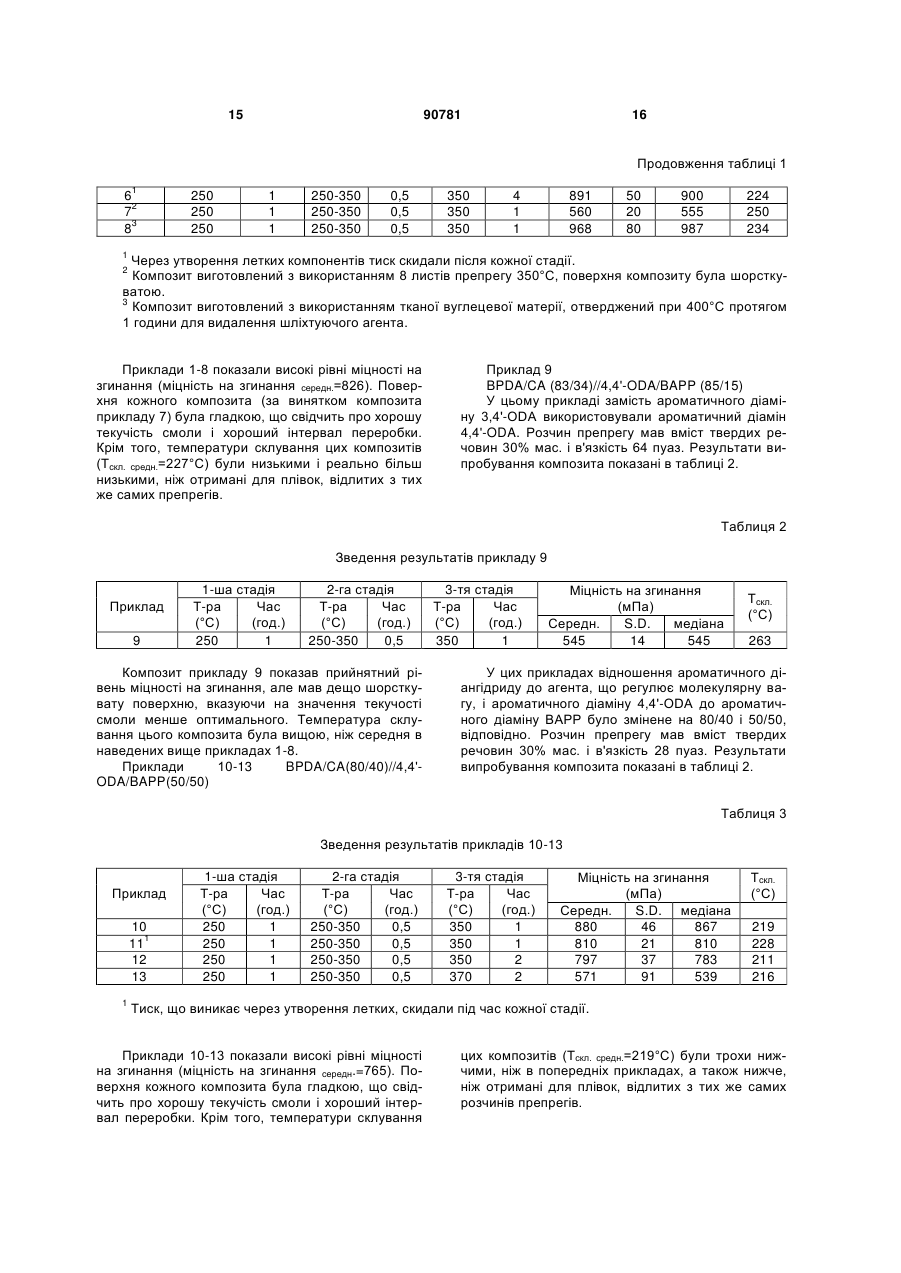

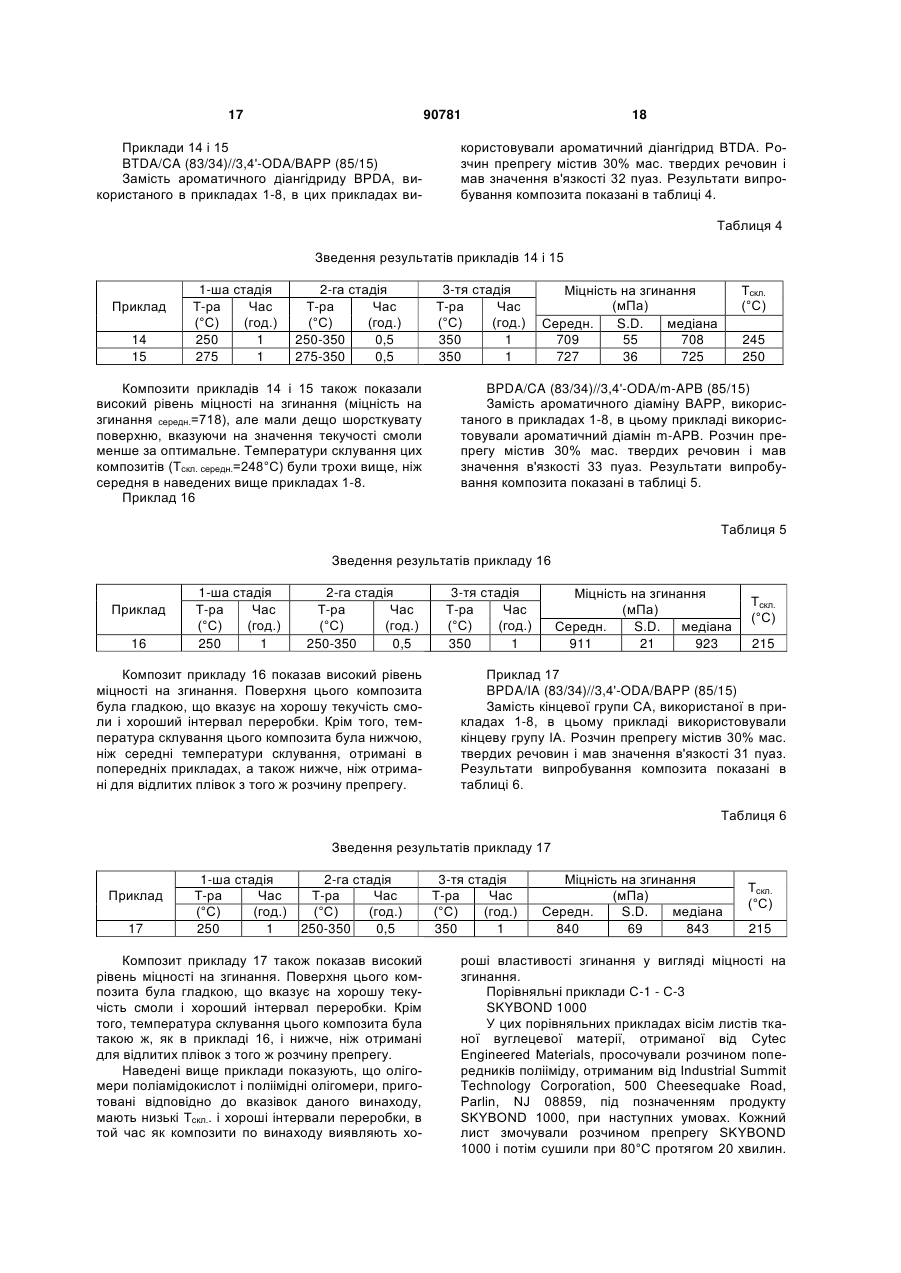

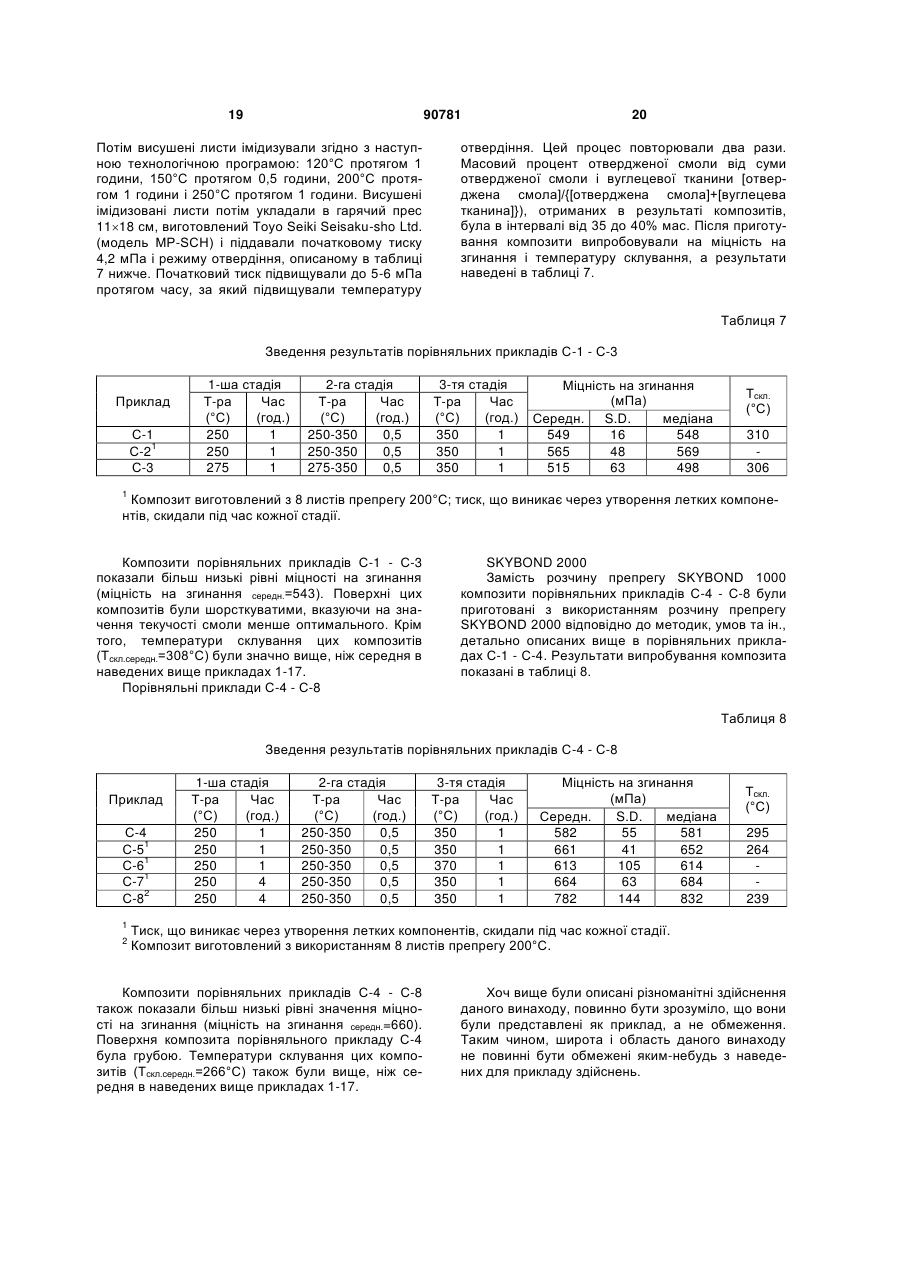

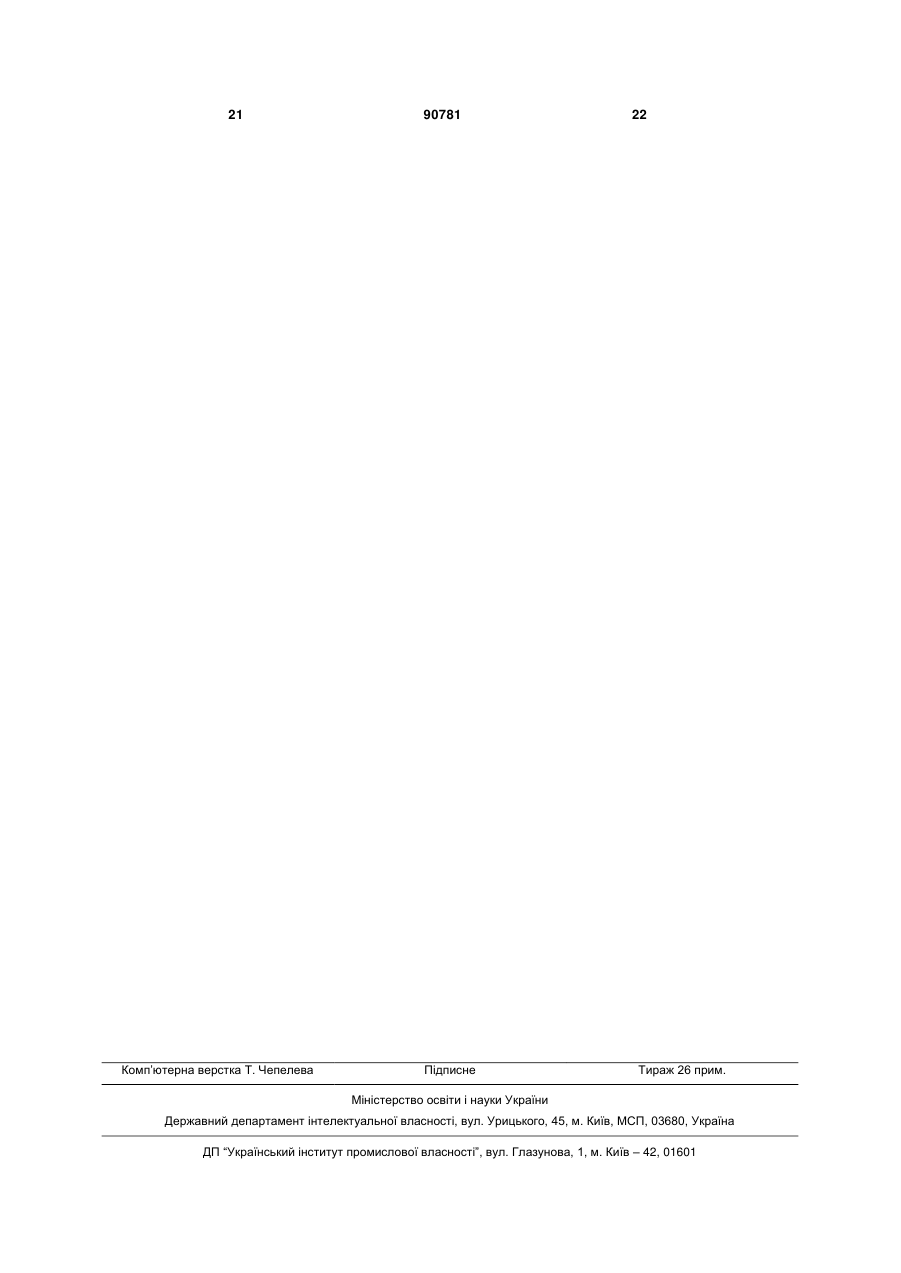

1. Застосування цитраконового ангідриду або ітаконового ангідриду як агентів, що регулюють молекулярну масу в реакції приєднувального отвердіння в реакціях утворення поліімідних олігомерів, придатних для виготовлення високотемпературних армованих композитних матеріалів з низьким об’ємом пор. 2. Поліімідний олігомер, придатний для виготовлення високотемпературних армованих композитних матеріалів з низьким об’ємом пор, який являє собою продукт конденсації олігомеру поліамідокислоти, який одержаний реакцією одного або декількох ароматичних діангідридів, одного або декількох ароматичних діамінів і одного або декількох агентів, що регулюють молекулярну масу в реакції приєднувального отвердіння, вибраних з цитраконового ангідриду або ітаконового ангідриду. 3. Поліімідний олігомер за п. 2, в якому один або декілька ароматичних діангідридів мають більше одного ароматичного кільця. 4. Поліімідний олігомер за п. 2, в якому один або декілька ароматичних діангідридів представлені наступною формулою (І): O O 2 3 90781 4 9. Поліімідний олігомер за п. 8, в якому один або декілька ароматичних діамінів вибрані з групи з 3,4’-оксидіаніліну, м-фенілендіаміну, 2,2’-біс[4-(4амінофенокси)феніл]пропану, біс[4-(3амінофенокси)феніл]сульфону, 1,3-біс(3амінофенокси)-бензолу, 1,3-біс(4амінофенокси)бензолу і їх сумішей. 10. Поліімідний олігомер за п. 2, в якому олігомер поліамідокислоти є продуктом реакції одного або декількох ароматичних діангідридів, двох ароматичних діамінів і одного або декількох агентів, що регулюють молекулярну масу в реакції приєднувального отвердіння, і агенти, що регулюють молекулярну масу, вибрані з групи, що складається з цитраконового ангідриду або ітаконового ангідриду, де щонайменше один діамін має в своїй хімічній структурі щонайменше один простий ефірний місточок і присутній в кількості щонайменше 50 % мас. з розрахунку на загальну масу діамінів. 11. Поліімідний олігомер за п. 2, в якому один або декілька ароматичних діамінів застосовані в комбінації з каучуковим компонентом. 12. Поліімідний олігомер за п. 11, в якому каучуковим компонентом є каучук з амінною кінцевою групою. 13. Поліімідний олігомер за п. 12, в якому каучуком з амінною кінцевою групою є силіконовий каучук з амінною кінцевою групою. 14. Поліімідний олігомер за п. 13, в якому силіконовий каучук з амінною кінцевою групою присутній в кількості менше ніж приблизно 30 % мас., з розрахунку на загальну масу ароматичних діамінів і силіконового каучуку. 15. Поліімідний олігомер за п. 2, де поліімідний олігомер отверджений при температурі нижче або рівній 370 °С. 16. Розчин для застосування як розчин препрегу або адгезиву, який містить: (а) щонайменше один олігомер поліамідокислоти і поліімідний олігомер, і (b) один або декілька органічних розчинників, де олігомер поліамідокислоти одержаний реакцією одного або декількох ароматичних діангідридів, одного або декількох ароматичних діамінів і одного або декількох агентів регулювання молекулярної маси в реакції приєднувального отвердіння, вибраних з цитраконового ангідриду або ітаконового ангідриду, і де поліімідний олігомер є продуктом конденсації олігомеру поліамідокислоти. 17. Розчин за п. 16, в якому щонайменше один олігомер присутній в розчині в концентрації, більшій або рівній приблизно 25 % мас., і де розчин має в’язкість в інтервалі від приблизно 10 до приблизно 140 пуаз. 18. Високотемпературний армований волокнами композитний матеріал з низьким об’ємом пустот, одержаний ущільненням і отвердінням препрегу, в якому волокнистий армуючий матеріал просочений розчином за п. 16. 19. Високотемпературний армований волокнами композитний матеріал з низьким об’ємом пустот за п. 18, який має об’єм пустот в інтервалі від приблизно 1 % до приблизно 2 % від об’єму композита. 20. Високотемпературний армований волокнами композитний матеріал з низьким об’ємом пустот за п. 19, який має об’єм пустот в інтервалі від приблизно 0,5 % до приблизно 1,5 % від об’єму композита. 21. Адгезив, приготований з розчину за п. 16. Даний винахід загалом стосується способу застосування цитраконового ангідриду і ітаконового ангідриду як агентів, що регулюють молекулярну вагу в реакції утворення олігомерів шляхом отвердіння по механізму приєднання поліамідокислот і поліімідних олігомерів. Даний винахід загалом стосується також препрегів і високотемпературних адгезивів, виготовлених з отриманих олігомерів, а також високотемпературних низькопористих об'ємних армованих волокнами композитів, виготовлених з препрегів. Армовані волокнами композитні матеріали, які виготовлені з армуючих волокон і матричних смол (зв'язувальних), характеризуються малою вагою і мають чудові механічні властивості. У зв'язку з цим такі композитні матеріали є придатними в різних конструкційних і реконструкційних застосуваннях, таких як аерокосмічна промисловість, автомобільна промисловість, інфраструктурний ремонт, кораблебудування, військова промисловість і виробництво спортивних товарів або інших споживчих товарів, які повинні мати достатню жорсткість і удароміцність, щоб витримати багато років напруженої роботи. Епоксидні смоли і, в меншій мірі, ненасичені поліефірні смоли, вінілефірні смоли, фенольні смоли і поліімідні смоли застосовувалися як матричні смоли (зв'язувальні) для армованих волокнами композитних матеріалів. Композитні матеріали, що мають матриці (зв'язувальні) з поліімідних смол, знаходять все більш широке застосування, однак ці матеріали зараз вважають переважними конструкційними матеріалами в аерокосмічній галузі завдяки їх малій вазі і несучій здатності і їх стійкості до окислення при підвищених температурах. Різні способи і методи, такі як виготовлення препрегу, ручне укладання, намотування волокна, пултрузія, литтєве пресування смоли (RTM) і інфузія смоли (RI) використовувалися для виготовлення армованих волокнами композитних матеріалів. Сучасні технології виготовлення препрегу і композитів з поліімідів мають на увазі використання розчинів поліамідокислот в цих смолах. Розчини поліамідокислот вводять в препрег в поєднанні з різними армуючими волокнами. Ці розчини поліамідокислот мають низький вміст твердої речовини і високу в'язкість. Тому робота з цими типами розчинів вимагає подолання значних труднощів, 5 таких як хороше просочення волокна високов'язкими розчинами. До препрегу, що отримується, звичайно пред'являють вимоги для залишкового вмісту розчинника від 20 до 25% мас. (приблизно 2-3% води з реакції термічної імідизації) для досягнення прийнятних значень клейкості і укривної здатності. Цей залишковий розчинник повинен потім бути видалений під час циклу отвердіння композиту. Такий матеріал вручну укладають в композити, що робить роботу з цим типом матеріалу дуже трудомісткою і такою, що дорого коштує. Одним прикладом раніше запропонованого розчину, з якого виготовляють препрег з відповідними армуючими волокнами і потім отримують високотермостійкий композит, є уперше випущеним в продаж в 1960-х від Monsanto Corporation, 800N Lindbergh Blvd., St. Lois, Missouri 63167, під торговим найменуванням SKYBOND. Розчин препрегу SKYBOND заздалегідь готували взаємодією 3,3',4,4'-бензофенонтетракарбонового діангідриду (BTDA) з етанолом з використанням NMP як розчинника. Потім до розчину додавали або мфенілендіамін (MPD), або 4,4'-метилендіанілін (MDA). Ніякі агенти, що регулюють молекулярну вагу, не застосовувалися. Було (і продовжує бути) важко приготувати низькопористі композити, використовуючи такий тип хімічних реакцій. Однією з причин, відповідальних за цю складність, було те, що під час процесу отвердіння могло відбуватися розгалужування за рахунок реакції кінцевих груп аніліну з місточковою карбонільною групою фрагмента BTDA, що приводить до розгалужування і ускладнення обробки матриксної смоли (зв'язувального). Переробка (і, таким чином, застосовність для кінцевих задач) цих поліімідів була поліпшена шляхом зниження молекулярної ваги і використання реакційноздатних агентів, що замикають ланцюг, для отримання термореактивних поліімідів. Ці термореактивні полііміди, спочатку розроблені в 1970-х для застосування у військовій авіації, отримували розчиненням ароматичного діаміну, діалкільного ефіру тетракарбонової кислоти і регулятора молекулярної ваги монофункционального ефіру надикової кислоти в розчиннику (наприклад, спирті). Найкраще відомим з цих ранніх термореактивних поліімідів є PMR-15, скорочення розшифровується як полімеризація мономерних реагентів in situ. Ці полііміди (тобто бензофенондіангідрид//метилендіамін//надикангідрид) були спочатку розроблені в NASA Lewis для двигунів військових літаків і авіаційних конструкцій, зазнають зшивання при 250°С-300°С (від 482°F до 573°F) і показують хороші термічні і механічні властивості. Однак термореактивні полііміди PMR-15 містять небезпечну сполуку метилендіанілін (MDA), який викликає занепокоєння з точки зору охорони здоров'я і безпеки. PMR-15 отверджують реакцією конденсації, що означає, що вода і спирт утворюються і виділяються з полімерного ланцюга під час отвердіння. PMR-15 не дає чистого двостадійного отвердіння. Зокрема, PMR-15 зазнає зшивання під час 90781 6 видалення летких компонентів і розкладається під час отвердіння в циклопентадієновому фрагменті. Крім того, об'єм видалених розчинників, таких як вода, метанол і циклопентадієн, створює пустоти в кінцевому композиті в кількості, що дорівнює або більше за 2% від об'єму композита. Прямою заміною PMR-15, що отримується по дуже схожій хімічній реакції, але з використанням менш токсичних мономерів, є полііміди RP-46 з блокованими надиковим ангідридом кінцевими групами. Ці термореактивні полііміди (тобто бензофенондіангідрид//3,4оксидіанілін//надикангідрид), подібно PMR-15, отверджуються реакцією конденсації. У цьому випадку двостадійне отвердіння не є в чистому вигляді двостадійним отвердінням. Крім того, отриманий композит містить пустоти в кількості більше за 2% від об'єму композиту. Інші, поліаміди, що не містять MDA, включають смоли РЕТІ (тобто PhenylEthynil Terminated Imide = імід з фенілетинільними кінцевими групами), які представляють полііміди іншої хімічної структури. Ці смоли були розроблені, щоб задовольнити потребу в структурованих матричних смолах, які могли б забезпечити більш високі температурні характеристики і більш довготривалу термоокислювальну стабільність. Хоч і більш дорогі, ніж матеріали типу PMR-15, ці високотемпературні смоли, які отверджуються реакцією по механізму приєднання без виділення летких компонентів, можуть бути використані для виготовлення практично непористих композитів. На жаль, ці смоли вимагають надто високих температур отвердіння, близько 370°C/707°F, що дуже близько до температури розкладання цих смол. Крім того, такі високі температури отвердіння можуть вимагати спеціального автоклавного або пресового обладнання для деяких виробників. У зв'язку з вищевикладеним існує потреба в поліамідній кислоті і поліімідних олігомерах для використання при виготовленні адгезивів і препрегу, в якому поліімідні олігомери забезпечують чисте двостадійне отвердіння при температурах, нижчих або що дорівнюють приблизно 370°С. У зв'язку з вищевикладеним метою даного винаходу є знайти таку поліамідокислоту і поліімідні олігомери. Іншою метою є запропонувати розчини, придатні для використання як розчини препрегу або як високотемпературні адгезиви, які містять один або декілька з описаних вище олігомерів і органічний розчинник. Ще однією метою даного винаходу є запропонувати високотемпературні армовані волокнами композити з низьким об'ємом пустот, отримані з препрегу, виготовленого з використанням розчинів препрегу за винаходом. Даний винахід пропонує спосіб застосування цитраконового ангідриду і ітаконового ангідриду, який включає застосування цих ангідридів як агентів, що регулюють молекулярну вагу в реакціях приєднувального отвердіння з утворенням олігомерів поліамідокислоти і поліімідних олігомерів. Даний винахід пропонує також олігомер поліамідокислоти, отриманий реакцією одного або декі 7 лькох ароматичних діангідридів, одного або декількох ароматичних діамінів і одного або декількох агентів, що регулюють молекулярну вагу в реакції приєднувального отвердіння, вибраних з групи цитраконового ангідриду і ітаконового ангідриду. У даному винаході запропонований також спосіб двостадійного отвердіння поліімідного олігомеру, який отриманий конденсацією вищеописаного олігомеру поліамідокислоти. Даний винахід пропонує також розчин, придатний для використання як розчин препрегу або як високотемпературний адгезив, який містить вищеописаний олігомер поліамідокислоти і/або поліімідний олігомер і органічний розчинник. Винахід далі пропонує високотемпературний армований волокнами композитний матеріал з низьким об'ємом пустот, який може бути отриманий отвердінням препрегу, в якому волокнистий армуючий матеріал просочений вищеописаним розчином препрегу. Інші характерні ознаки і переваги винаходу будуть ясні фахівцеві з нижченаведеного докладного опису. Якщо не визначено інакше, всі технічні і наукові терміни, що використовуються тут, мають ті ж значення, які зрозумілі фахівцеві в галузі техніки, до якої належить винахід. Всі публікації, патентні заявки, патенти і інші згадані тут джерела включені в опис у всій їх повноті. У разі конфлікту повинні використовуватися терміни, включені в даний опис. Крім того, матеріали, способи і приклади є чисто ілюстративними і не призначені для обмеження об'єму винаходу. Згідно з даним винаходом були виявлені два нових агенти, що регулюють молекулярну вагу в реакції приєднувального отвердіння для двостадійного отвердіння поліімідів. Нові агенти, що регулюють молекулярну вагу, а саме, цитраконовий ангідрид (СА) і ітаконовий ангідрид (ІА), дозволяють отримувати композити з дуже низьким об'ємом пустот з імпрегнованого поліімідом препрегу, використовуючи простий режим отвердіння. Як відмічено вище, утворення летких сполук при отвердінні при конденсаційному отвердінні поліімідних смол, добре відоме як лімітуючий фактор при застосуванні поліімідів в конструкційних композитах. Винахід вирішує цю проблему, запропонувавши нові агенти, що регулюють молекулярну вагу в реакціях приєднувального отвердіння, які мають належну реакційну здатність для того, щоб дозволити летким сполукам бути видаленими під час отвердіння. Нові кінцеві групи також регулюють молекулярну масу і діють як зшивальні агенти при більш високих температурах. Олігомер поліамідокислоти за даним винаходом отримують реакцією одного або декількох ароматичних діангідридів, одного або декількох ароматичних діамінів і одного або декількох агентів, що регулюють молекулярну вагу в реакціях приєднувального отвердіння, вибраних з групи, що включає цитраконовий ангідрид і ітаконовий ангідрид. Ароматичні діангідриди, придатні для отримання олігомеру поліамідокислоти за винаходом, є діангідридами, які звичайно мають більше за одне 90781 8 ароматичне кільце в структурі, такими як діангідриди, представлені наступною формулою (І): (I) або наступною загальною формулою (II) (II) де Ζ представляє -СО-, -О-, -SO2- або прямий зв'язок. Ароматичним діангідридом, що має структуру (І), є ангідрид 1,2,4,5-тетракарбонової кислоти (піромелітовий діангідрид або PMDA), тоді як ароматичні діангідриди, що мають структуру (II), включають 3,3',4,4'-біфенілтетракарбоновий діангідрид (BPDA), 2,2'-біс-[4-(3,4дикарбоксифенокси)феніл]пропановий діангідрид (ВPADА), 1,1',2,2'-бензофенонтетракарбоновий діангідрид (BTDA), 4,4'-оксидифталевий діангідрид (OPDA) і 3,3',4,4' -дифенілсульфоновий діангідрид (DSDA). Для отримання олігомеру поліамідокислоти за винаходом використовують один або декілька діангідридів. Коли використовують два діангідриди, перший діангідрид (наприклад, BTDA) переважно присутній в кількості в інтервалі від приблизно 5 до приблизно 40% мас. (більш переважно від приблизно 10 до приблизно 25% мас. і найбільш переважно від приблизно 20 до приблизно 25% мас.) з розрахунку на загальну масу діангідридів, в той час як другий діангідрид (наприклад, BPDA) переважно присутній в кількості в інтервалі від приблизно 95 до приблизно 60% мас. (більш переважно від приблизно 90 до приблизно 75% мас. і найбільш переважно від приблизно 80 до приблизно 75% мас.) з розрахунку на загальну масу діангідридів. Ароматичними діамінами, придатними для використання в даному винаході, є діаміни, які звичайно мають щонайменше один простий ефірний місточок в своїй хімічній структурі, такі як 3,4'оксидіанілін (3,4'-ODA), 4,4'-оксидіанілін (4,4'-ODA), м-фенілендіамін (mPDA), 2,2'-біс[4-(4амінофенокси)феніл]пропан (ВАРР), біс[4-(3амінофенокси)феніл]сульфон (BAPS-M), 1,3-біс(3амінофенокси)-бензол (АРВ) і 1,3-біс(4амінофенокси)бензол (TPE-R). Для отримання олігомеру поліамідокислоти за винаходом використовують один або декілька діамінів. Коли використовують два діаміни, переважно, щоб щонайменше один діамін містив один або декілька кисневих місточків, і щоб цей діамін був 9 присутнім в кількості щонайменше 50% мас. з розрахунку на загальну масу діамінів. У деяких варіантах здійснення ароматичний діамін (діаміни) використовують в комбінації з каучуковим компонентом. Відповідні каучукові компоненти включають, але не обмежуються цим, каучук з амінною кінцевою групою. У переважному варіанті здійснення для отримання олігомерів по винаходу використовують силіконовий каучук з амінною кінцевою групою (SR). У цьому переважному варіанті каучук присутній в кількості менше ніж приблизно 30% мас. і, більш переважно, в кількості менше, ніж приблизно 20% мас. з розрахунку на загальну масу ароматичних діамінів і каучукового компонента. Агенти, що регулюють молекулярну вагу в реакції приєднувального отвердіння, придатні для використання при виготовленні олігомеру поліамідокислоти по винаходу, вибирають з групи, що включає метилмалеїновий ангідрид (цитраконовий ангідрид) і 2-метиленянтарний ангідрид (ітаконовий ангідрид). Як буде описано більш детально нижче, ці агенти, що регулюють молекулярну вагу в реакціях приєднувального отвердіння, служать для регулювання летких компонентів під час отвердіння. Отримання олігомеру поліамідокислоти, відповідно до вказівок даного винаходу, включає: (1) завантаження щонайменше одного діангідриду (наприклад, BPDA) і щонайменше одного діаміну (наприклад, ВАРР) в окремі реакційні посудини; (2) додавання відповідного розчинника (наприклад, 1-метил-2-піролідинону, (NMP)) в кожну реакційну посудину для утворення суспензії або розчину діангідриду (діангідридів) в одній реакційній посудині і суспензії або розчину діаміну (діамінів) в іншій реакційній посудині; (3) нагрівання суспензії або розчину, що міститься в кожній реакційній посудині, до температури в інтервалі від приблизно 50 до приблизно 120°С для розчинення діангідриду (діангідридів) і діаміну (діамінів); (4) охолоджування розчинів, що містяться в кожній реакційній посудині, до температури навколишнього середовища або кімнатної температури; (5) повільне додавання розчину діангідриду до розчину діаміну за період часу в інтервалі від приблизно 10 до приблизно 60 хвилин; (6) додавання розчину агента, що регулює молекулярну вагу в реакції приєднувального отвердіння (наприклад, цитраконового ангідриду, (СА) в NMP) в реакційну посудину; і (7) перемішування розчину протягом періоду часу в інтервалі від приблизно 15 до приблизно 120 хвилин для утворення розчину амідокислоти, де мольне відношення діангідриду (діангідридів) до діаміну (діамінів) до агента, що регулює молекулярну вагу в реакції приєднувального отвердіння в розчині амідокислоти, знаходиться в інтервалі від приблизно 1,0:1,95:2,10 до приблизно 1.0:2,1:2,1. У ході роботи над даним винаходом було виявлено, що при повільному додаванні розчиненого реагенту діангідриду до розчиненого реагенту діа 90781 10 міну, при контролюванні температури реакції знижується молекулярна вага смоли, що отримується в результаті, при цьому знижується її температура плавлення і в'язкість розплаву. Розчинники, придатні для використання в способі за даним винаходом, включають розчинники на основі амідів, такі як NMP, Ν,Νдиметилацетамід, Ν,Ν-диметилформамід і Nметилкапролактам, з яких переважними є ΝΜΡ і Ν,Ν-диметилацетамід. Мольне відношення діангідриду (діангідридів) до діаміну (діамінів) до агента (агентів), що регулюють молекулярну вагу в реакції приєднувального отвердіння, є таким, щоб при перемішуванні розчину сформувалися передполімери з низькою молекулярною вагою, що мають щонайменше один радикал, що блокує кінець ланцюга, і придатні для продовження ланцюги і зшивання, щоб утворити полііміди, у яких значення температури плавлення нижче, ніж приблизно 250°С, і значення в'язкості розплаву при 250°С нижче, ніж приблизно 2500 cps. Звичайно передполімери мають масову середню молекулярну вагу менше ніж приблизно 10000 г/моль і, як правило, менше ніж приблизно 5000 г/моль. У переважному здійсненні мольне відношення діангідрид(и):діамін(и):агент, що регулює молекулярну вагу в реакції приєднувального отвердіння, становить 1,0:2,0:2,01, і більш переважно мольне відношення складає n:(n+1):2. Поліімідний олігомер або смолу за даним винаходом отримують шляхом імідизації олігомеру поліамідокислоти хімічним або термічним способом, щоб здійснити дегідратацію і циклізацію. В одному варіанті здійснення синтез поліімідного олігомеру в формі імідного порошку проводять шляхом хімічної імідизації, при якій використовують сильну кислоту і азеотропний агент, щоб прискорити замикання кільця і, відповідно, видалити азеотропну воду. У переважному здійсненні як каталізатор застосовують таку сильну кислоту, як метансульфонова кислота, і азеотропну воду видаляють з використанням співрозчинника третинного аміну, такого як толуол. Більш конкретно, поліімідний порошок отримують наступним чином: (1) поміщають в реакційну посудину від приблизно 20 до приблизно 40% мас. (переважно від приблизно 25 до приблизно 35% мас.) розчину амідокислоти і від приблизно 80 до приблизно 60% мас. (переважно від приблизно 75 до приблизно 65% мас.) азеотропного агента (наприклад, толуолу); (2) завантажують в реакційну посудину від приблизно 0,05 до приблизно 0,5% мас. (переважно від приблизно 0,1 до приблизно 0,2% мас.) каталізатора - сильної кислоти (наприклад, метансульфонової кислоти) для утворення суміші; (3) нагрівають суміш в реакційній посудині до температури від приблизно 100 до приблизно 130°С (переважно від приблизно 120 до приблизно 125°С) протягом від приблизно 2 до приблизно 6 годин; (4) охолоджують суміш до навколишньої або кімнатної температури; 11 (5) видаляють азеотропний агент з реакційної посудини; і (6) виділяють і витягують тверді речовини або імідний порошок із залишкового розчину, що міститься в реакційній посудині. В процесі створення даного винаходу було виявлено, що вказані сильна кислота і азеотропний агент в кількостях, вказаних вище, дозволяють ефективно регулювати температуру, при якій відбувається замикання кільця. Більш конкретно, ефект сильної кислоти полягає в тому, що води виділяється більше, а азеотропний агент знижує температуру кипіння суміші. Особливо переважні поліімідні полімери або смоли отримують, коли олігомер готують шляхом реакції BPDA або BTDA з діаміном, вибраним з групи 3,4'-ODA, 4,4'-ODA, ВАРР і АРВ, і блокування всіх залишкових амінних груп або СА, або ІА. Наприклад, даним винаходом (нарівні з іншими) пропонуються наступні олігомери: (і) BPDA//3,4'-ODA//BAPP//CA; (іі) BPDA//4,4'-ODA//BAPP//CAL; (ііі) BTDA//3,4'-ODA//BAPP//CAL; (iv) BPDA//3,4'-ODA//m-APB//CA; і (ν) BPDA//3,4'-ODA//BAPP//IA/. Розчини, що розглядаються в даному винаході, які придатні для використання як розчин препрегу або як адгезив, містять описані вище олігомер поліамідокислоти і/або поліімідний олігомер і органічний розчинник. У переважному варіанті здійснення концентрація олігомерів в розчині є більш високою або дорівнює приблизно 25% мас. (переважно від приблизно 25 до приблизно 40% мас), і в'язкість розчину знаходиться в інтервалі від приблизно 10 до приблизно 140 пуаз (переважно від приблизно 25 до приблизно 70 пуаз). Препреги для композитів можуть бути виготовлені звичайним способом просочення відповідного волокна або іншого армуючого матеріалу вищеописаним розчином препрегу. Препреги для композитів також можуть бути виготовлені чергуванням шарів волокна з шарами плівки смоли, що містить олігомери по винаходу, і подальшим проведенням простої технологічної програми або циклу отвердіння отриманої стопи матеріалів, що перемежаються, як детально описано нижче. Згідно з наступною альтернативою, для отримання препрегу олігомери по винаходу можуть бути сплетені у волокна і виткані з волокнами армуючого матеріалу. Отриманий препрег отверджують способом, придатним для формування композиту з шарів олігомерної плівки і тканини, що перемежаються. Для отримання препрегів можуть бути використані також способи або методи просочення полімерного порошку. В одному такому "безрозчинному" способі або методі сухий порошок імпрегнують в пучок волокон, примушуючи пучок волокон розширитися, тим самим даючи порошку можливість диспергуватися всередині пучка волокон і потім дозволяючи пучку волокон стиснутися, щоб втримати порошок на місці. Просочений пучок волокон може бути потім пропущений через сушильну шафу для отримання препрегу. 90781 12 Композити з низьким об'ємом пустот за даним винаходом можуть бути виготовлені з просоченого поліімідом препрегу з використанням звичайних способів або методів (наприклад, методів гарячого пресування) і простої технологічної програми отвердіння. Як було відмічено вище, поліімідні олігомери або смоли за даним винаходом отверджують при температурах, що менші або дорівнюють приблизно 370°С (переважно менше або дорівнюють приблизно 350°С), реакцією приєднання, а не реакцією конденсації, контролюючи таким чином виділення летких речовин під час отвердіння. Температура отвердіння поліімідних олігомерів або смол по винаходу нижче, ніж температура, вказана вище для смол РЕТІ. Технологічна програма або цикл отвердіння для композитів за даним винаходом складається з двох стадій: першої стадії для видалення летких сполук, що супроводжується ущільненням, і другої стадії для повного отвердіння. Переважно на першій стадії температура препрегу повинна бути підвищена до приблизно 250°С, наприклад, апаратом гарячого пресування, і ця температура повинна підтримуватися протягом часу від приблизно 1 до приблизно 4 годин, щоб забезпечити видалення летких компонентів. За допомогою апарату гарячого пресування препрег піддають обробці підвищеним тиском, щоб здійснити ущільнення і таким чином видалення пустот підвищенням тиску від приблизно 4,2 до приблизно 6,0 мПа. Одночасно температура препрегу повинна бути підвищена до приблизно 350°С. На другій стадії температура ущільненого препрегу повинна підтримуватися на рівні 350°С протягом від приблизно 1 години до приблизно 4 годин, щоб здійснити зшивання реакцією без утворення летких компонентів. Поліімідні олігомери або смоли з новими кінцевими групами приєднувального отвердіння по винаходу зберігають досить низьку в'язкість (тобто, що менше або дорівнює 2500 пуаз) під час першої стадії двостадійного циклу отвердіння, тим самим, роблячи можливим ефективне видалення летких компонентів з подальшим ущільненням композита для видалення пустот. Під час другої стадії двостадійного циклу отвердіння відбувається зшивання по реакції без утворення летких компонентів. Іншими словами, поліімідні олігомери або смоли за даним винаходом дають "чисте" двостадійне отвердіння. Отримані в результаті високотемпературні композити за даним винаходом після отвердіння демонструють поєднання бажаних властивостей, яке робить їх придатними для безлічі застосувань, таких як аерокосмічна і військова промисловість і інфраструктурний ремонт. Більш конкретно, ці високотемпературні композити демонструють робочі температури вище ніж приблизно 200°С, і додатково показують Тскл. в інтервалі від приблизно 210°С до приблизно 300°С (переважно від приблизно 210°С до приблизно 275°С), міцність на згинання (ASTM D-790) в інтервалі від приблизно 400 до приблизно 1200 мПа, ударну в'язкість, стійкість до мікротріщин, стійкість до розчинників і вологи, толерантності до пошкоджень і хороше збережен 13 90781 ня механічних властивостей в умовах високої температури/вологості. Композити по винаходу мають також низький об'єм пустот. Під "низьким об'ємом пустот" мається на увазі, що композит має об'єм пустот, тобто об'єм повітряного простору в композиті, від приблизно 1 до приблизно 2% (переважно від приблизно 0,5 до приблизно 1,5%, більш переважно від приблизно 0,5 до приблизно 1%) від об'єму композиту. Об'єм пустот композитів по винаходу нижче, ніж вказаний вище для композитів PMR-15 і RP-46. Армуючі волокна, придатні для використання в композитах по винаходу, включають вуглецеві волокна, скловолокно і кварцові волокна. Розчин за даним винаходом може також бути використаний як адгезив для з'єднання великих площ, що практично не містить пустот, і, таким чином, виробництво ламінатів, що практично не містять пустот. Наприклад, такі матеріали, як вуглецева і скляна тканини, можуть бути ламіновані разом нанесенням розчину по винаходу на поверхні тканин з'єднанням шарів тканин і потім проведенням описаної вище двостадійної технологічної операції або циклу отвердіння сполучених шарів. Як повинно бути легко оцінено фахівцем, проблеми роз'єднання, пов'язані з утворенням летких компонентів під час отвердіння раніше відомих поліімідних ламінатів, дозволені даним винаходом. Приклади Предмет винаходу буде тепер описаний з посиланням на наступні ілюстративні приклади. Приклади, однак, не призначені для обмеження загальної широти об'єму даного винаходу. Продукт кожного прикладу випробовували на міцність на згинання і вимірювали температуру склування у відповідності з наступними методами випробувань: Міцність на згинання (мПа). Міцність на згинання вимірювали згідно ASTM D-790. Температура склування Тскл.. Температуру склування вимірювали при швидкості підйому температури 2°С/хв., використовуючи динамічний механічний аналізатор (DMA). Якщо не вказане інше, методики, умови і т.д., детально описані нижче для приготування препрегу розчинів і композитів BPDA/CA//3,4'-ODA/BAPP, були використані також для інших розчинів преп 14 регу і композитів по прикладах 9-17 в даному розділі "Приклади". Приклади 1-8 BPDA/CA (83/34)//3,4'-ODA/BAPP (85/15) У прикладах 1-8 компоненти 3,4'-ODA (34,000 г, 0,170 моль), ВАРР (12,300 г, 0,030 моль) і NMP (104,15 г) додавали в 500 мл тригорлу колбу, обладнану механічною мішалкою і обігрівачем. Отриману суміш повністю розчиняли для утворення розчину. BPDA (48,804 г, 0,166 моль) диспергували в NMP (104,15 г), і отриману дисперсію додавали до розчину в тригорлій колбі. Отриману в результаті суміш перемішували з швидкістю 80об./хв. при 60°С протягом 8 годин, щоб забезпечити розчинення. Нарешті, до розчину в тригорлій колбі додавали розчин СА (7,616 г, 0,068 моль) в NMP (10,0 г), і отриману суміш перемішували при 60°С протягом 2 годин. Отримували розчин препрегу, що містить 30% мас. твердих речовин і має в'язкість 31 пуаз. Вісім листів тканої вуглецевої матерії, отриманої від Cytec Engineered Materials, Inc., 1440 N. Kraemer Blvd., Anaheim, CA, 92806 ("Cytec Engineered Materials"), потім просочували розчином препрегу при наступних умовах. Кожний лист змочували розчином препрегу і потім сушили при 80°С протягом 20 хвилин. Кожний лист потім повторно змочували розчином препрегу і знову сушили при 80°С протягом 20 хвилин. Потім висушені листи імідизували згідно з наступною технологічною програмою: 120°С протягом 1 години, 150°С протягом 0,5 години, 200°С протягом 1 години і 250°С протягом 1 години. Вісім імідизованих листів потім укладали в гарячий прес 1118 см, виготовлений Toyo Seiki Seisaku-sho Ltd. (модель MP-SCH) і піддавали початковому тиску 4,2 мПа і режиму отвердіння, описаному в таблиці 1 нижче. Початковий тиск підвищували до 5-6 мПа протягом часу, за який підвищували температуру отвердіння. Цей процес повторювали 7 разів. Масовий процент отвердженої смоли від суми отвердженої смоли і вуглецевої тканини [отверджена смола]/{[отверджена смола]+[вуглецева тканина]}), отриманих в результаті композитів, знаходилася в інтервалі від 30 до 35% мас. Після приготування композити випробовували на міцність на згинання і температуру склування, і результати наведені в таблиці 1. Таблиця 1 Зведення результатів прикладів 1-8 Приклад 1 2 3 4 1 5 1-ша стадія Т-ра Час (°С) (год.) 250 1 250 1 250 1 250 4 250 4 2-га стадія Т-ра Час (°С) (год.) 250-350 0,5 250-350 0,5 250-350 0,5 250-350 0,5 250-350 0,5 3-тя стадія Т-ра Час (°С) (год.) 350 1 350 2 370 1 350 1 350 1 Міцність на згинання (мПа) Середн. S.D. медіана 945 35 947 921 66 962 591 174 507 860 60 900 872 27 868 Τскл. (°С) 216 217 230 215 229 15 90781 16 Продовження таблиці 1 1 6 2 7 3 8 250 250 250 1 1 1 250-350 250-350 250-350 0,5 0,5 0,5 350 350 350 4 1 1 891 560 968 50 20 80 900 555 987 224 250 234 1 Через утворення летких компонентів тиск скидали після кожної стадії. Композит виготовлений з використанням 8 листів препрегу 350°С, поверхня композиту була шорсткуватою. 3 Композит виготовлений з використанням тканої вуглецевої матерії, отверджений при 400°С протягом 1 години для видалення шліхтуючого агента. 2 Приклади 1-8 показали високі рівні міцності на згинання (міцність на згинання середн.=826). Поверхня кожного композита (за винятком композита прикладу 7) була гладкою, що свідчить про хорошу текучість смоли і хороший інтервал переробки. Крім того, температури склування цих композитів (Тскл. средн.=227°С) були низькими і реально більш низькими, ніж отримані для плівок, відлитих з тих же самих препрегів. Приклад 9 BPDA/CA (83/34)//4,4'-ODA/BAPP (85/15) У цьому прикладі замість ароматичного діаміну 3,4'-ODA використовували ароматичний діамін 4,4'-ODA. Розчин препрегу мав вміст твердих речовин 30% мас. і в'язкість 64 пуаз. Результати випробування композита показані в таблиці 2. Таблиця 2 Зведення результатів прикладу 9 Приклад 9 1-ша стадія Т-ра Час (°С) (год.) 250 1 2-га стадія Т-ра Час (°С) (год.) 250-350 0,5 Композит прикладу 9 показав прийнятний рівень міцності на згинання, але мав дещо шорсткувату поверхню, вказуючи на значення текучості смоли менше оптимального. Температура склування цього композита була вищою, ніж середня в наведених вище прикладах 1-8. Приклади 10-13 BPDA/CA(80/40)//4,4'ODA/BAPP(50/50) 3-тя стадія Т-ра Час (°С) (год.) 350 1 Міцність на згинання (мПа) Середн. S.D. медіана 545 14 545 Τскл. (°С) 263 У цих прикладах відношення ароматичного діангідриду до агента, що регулює молекулярну вагу, і ароматичного діаміну 4,4'-ODA до ароматичного діаміну ВАРР було змінене на 80/40 і 50/50, відповідно. Розчин препрегу мав вміст твердих речовин 30% мас. і в'язкість 28 пуаз. Результати випробування композита показані в таблиці 2. Таблиця 3 Зведення результатів прикладів 10-13 Приклад 10 1 11 12 13 1 1-ша стадія Т-ра Час (°С) (год.) 250 1 250 1 250 1 250 1 2-га стадія Т-ра Час (°С) (год.) 250-350 0,5 250-350 0,5 250-350 0,5 250-350 0,5 3-тя стадія Т-ра Час (°С) (год.) 350 1 350 1 350 2 370 2 Міцність на згинання (мПа) Середн. S.D. медіана 880 46 867 810 21 810 797 37 783 571 91 539 Τскл. (°С) 219 228 211 216 Тиск, що виникає через утворення летких, скидали під час кожної стадії. Приклади 10-13 показали високі рівні міцності на згинання (міцність на згинання середн.=765). Поверхня кожного композита була гладкою, що свідчить про хорошу текучість смоли і хороший інтервал переробки. Крім того, температури склування цих композитів (Тскл. средн.=219°С) були трохи нижчими, ніж в попередніх прикладах, а також нижче, ніж отримані для плівок, відлитих з тих же самих розчинів препрегів. 17 90781 Приклади 14 і 15 BTDA/CA (83/34)//3,4'-ODA/BAPP (85/15) Замість ароматичного діангідриду BPDA, використаного в прикладах 1-8, в цих прикладах ви 18 користовували ароматичний діангідрид BTDA. Розчин препрегу містив 30% мас. твердих речовин і мав значення в'язкості 32 пуаз. Результати випробування композита показані в таблиці 4. Таблиця 4 Зведення результатів прикладів 14 і 15 Приклад 14 15 1-ша стадія Т-ра Час (°С) (год.) 250 1 275 1 2-га стадія Т-ра Час (°С) (год.) 250-350 0,5 275-350 0,5 Композити прикладів 14 і 15 також показали високий рівень міцності на згинання (міцність на згинання середн.=718), але мали дещо шорсткувату поверхню, вказуючи на значення текучості смоли менше за оптимальне. Температури склування цих композитів (Тскл. середн.=248°С) були трохи вище, ніж середня в наведених вище прикладах 1-8. Приклад 16 3-тя стадія Т-ра Час (°С) (год.) 350 1 350 1 Міцність на згинання (мПа) Середн. S.D. медіана 709 55 708 727 36 725 Τскл. (°С) 245 250 BPDA/CA (83/34)//3,4'-ODA/m-APB (85/15) Замість ароматичного діаміну ВАРР, використаного в прикладах 1-8, в цьому прикладі використовували ароматичний діамін m-АРВ. Розчин препрегу містив 30% мас. твердих речовин і мав значення в'язкості 33 пуаз. Результати випробування композита показані в таблиці 5. Таблиця 5 Зведення результатів прикладу 16 Приклад 16 1-ша стадія Т-ра Час (°С) (год.) 250 1 2-га стадія Т-ра Час (°С) (год.) 250-350 0,5 Композит прикладу 16 показав високий рівень міцності на згинання. Поверхня цього композита була гладкою, що вказує на хорошу текучість смоли і хороший інтервал переробки. Крім того, температура склування цього композита була нижчою, ніж середні температури склування, отримані в попередніх прикладах, а також нижче, ніж отримані для відлитих плівок з того ж розчину препрегу. 3-тя стадія Т-ра Час (°С) (год.) 350 1 Міцність на згинання (мПа) Середн. S.D. медіана 911 21 923 Τскл. (°С) 215 Приклад 17 BPDA/IA (83/34)//3,4'-ODA/BAPP (85/15) Замість кінцевої групи СА, використаної в прикладах 1-8, в цьому прикладі використовували кінцеву групу ІА. Розчин препрегу містив 30% мас. твердих речовин і мав значення в'язкості 31 пуаз. Результати випробування композита показані в таблиці 6. Таблиця 6 Зведення результатів прикладу 17 Приклад 17 1-ша стадія Т-ра Час (°С) (год.) 250 1 2-га стадія Т-ра Час (°С) (год.) 250-350 0,5 Композит прикладу 17 також показав високий рівень міцності на згинання. Поверхня цього композита була гладкою, що вказує на хорошу текучість смоли і хороший інтервал переробки. Крім того, температура склування цього композита була такою ж, як в прикладі 16, і нижче, ніж отримані для відлитих плівок з того ж розчину препрегу. Наведені вище приклади показують, що олігомери поліамідокислот і поліімідні олігомери, приготовані відповідно до вказівок даного винаходу, мають низькі Тскл.. і хороші інтервали переробки, в той час як композити по винаходу виявляють хо 3-тя стадія Т-ра Час (°С) (год.) 350 1 Міцність на згинання (мПа) Середн. S.D. медіана 840 69 843 Τскл. (°С) 215 роші властивості згинання у вигляді міцності на згинання. Порівняльні приклади С-1 - С-3 SKYBOND 1000 У цих порівняльних прикладах вісім листів тканої вуглецевої матерії, отриманої від Cytec Engineered Materials, просочували розчином попередників полііміду, отриманим від Industrial Summit Technology Corporation, 500 Cheesequake Road, Parlin, NJ 08859, під позначенням продукту SKYBOND 1000, при наступних умовах. Кожний лист змочували розчином препрегу SKYBOND 1000 і потім сушили при 80°С протягом 20 хвилин. 19 90781 Потім висушені листи імідизували згідно з наступною технологічною програмою: 120°С протягом 1 години, 150°С протягом 0,5 години, 200°С протягом 1 години і 250°С протягом 1 години. Висушені імідизовані листи потім укладали в гарячий прес 1118 см, виготовлений Toyo Seiki Seisaku-sho Ltd. (модель MP-SCH) і піддавали початковому тиску 4,2 мПа і режиму отвердіння, описаному в таблиці 7 нижче. Початковий тиск підвищували до 5-6 мПа протягом часу, за який підвищували температуру 20 отвердіння. Цей процес повторювали два рази. Масовий процент отвердженої смоли від суми отвердженої смоли і вуглецевої тканини [отверджена смола]/{[отверджена смола]+[вуглецева тканина]}), отриманих в результаті композитів, була в інтервалі від 35 до 40% мас. Після приготування композити випробовували на міцність на згинання і температуру склування, а результати наведені в таблиці 7. Таблиця 7 Зведення результатів порівняльних прикладів С-1 - С-3 Приклад С-1 1 С-2 С-3 1-ша стадія Т-ра Час (°С) (год.) 250 1 250 1 275 1 2-га стадія Т-ра Час (°С) (год.) 250-350 0,5 250-350 0,5 275-350 0,5 3-тя стадія Т-ра Час (°С) (год.) 350 1 350 1 350 1 Міцність на згинання (мПа) Середн. S.D. медіана 549 16 548 565 48 569 515 63 498 Τскл. (°С) 310 306 1 Композит виготовлений з 8 листів препрегу 200°С; тиск, що виникає через утворення летких компонентів, скидали під час кожної стадії. Композити порівняльних прикладів С-1 - С-3 показали більш низькі рівні міцності на згинання (міцність на згинання середн.=543). Поверхні цих композитів були шорсткуватими, вказуючи на значення текучості смоли менше оптимального. Крім того, температури склування цих композитів (Тскл.середн.=308°С) були значно вище, ніж середня в наведених вище прикладах 1-17. Порівняльні приклади С-4 - С-8 SKYBOND 2000 Замість розчину препрегу SKYBOND 1000 композити порівняльних прикладів С-4 - С-8 були приготовані з використанням розчину препрегу SKYBOND 2000 відповідно до методик, умов та ін., детально описаних вище в порівняльних прикладах С-1 - С-4. Результати випробування композита показані в таблиці 8. Таблиця 8 Зведення результатів порівняльних прикладів С-4 - С-8 Приклад С-4 1 С-5 1 С-6 1 С-7 2 С-8 1 2 1-ша стадія Т-ра Час (°С) (год.) 250 1 250 1 250 1 250 4 250 4 2-га стадія Т-ра Час (°С) (год.) 250-350 0,5 250-350 0,5 250-350 0,5 250-350 0,5 250-350 0,5 3-тя стадія Т-ра Час (°С) (год.) 350 1 350 1 370 1 350 1 350 1 Міцність на згинання (мПа) Середн. S.D. медіана 582 55 581 661 41 652 613 105 614 664 63 684 782 144 832 Τскл. (°С) 295 264 239 Тиск, що виникає через утворення летких компонентів, скидали під час кожної стадії. Композит виготовлений з використанням 8 листів препрегу 200°С. Композитипорівняльних прикладів С-4 - С-8 також показали більш низькі рівні значення міцності на згинання (міцність на згинання середн.=660). Поверхня композита порівняльного прикладу С-4 була грубою. Температури склування цих композитів (Тскл.середн.=266°С) також були вище, ніж середня в наведених вище прикладах 1-17. Хоч вище були описані різноманітні здійснення даного винаходу, повинно бути зрозуміло, що вони були представлені як приклад, а не обмеження. Таким чином, широта і область даного винаходу не повинні бути обмежені яким-небудь з наведених для прикладу здійснень. 21 Комп’ютерна верстка Т. Чепелева 90781 Підписне 22 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюUse of citraconic anhydride and itaconic anhydride as addition cure end caps in reactions for forming polyimide oligomers, polyimide oligomer, prepreg or adhesive solution, high temperature low void volume fiber-reinforced composite material

Автори англійськоюDeets Gary L., Xiong Jianming

Назва патенту російськоюПрименение цитраконового или итаконового ангидрида как регуляторов молекулярной массы в реакциях присоединительного отвердения при образовании полиимидных олигомеров, полиимидный олигомер, раствор препрега или адгезива, высокотемпературный армированный волокнами композитный материал с низким объемом пустот и адгезив

Автори російськоюДитс Гари Л., Сюн Цзяньмин

МПК / Мітки

МПК: C08L 79/00, C09J 179/00, C08G 73/00

Мітки: регуляторів, олігомерів, приєднувального, цитраконового, препрега, застосування, поліімідний, отвердіння, поліімідних, ітаконового, утворенні, олігомер, молекулярної, маси, адгезії, ангідриду, розчин, реакціях

Код посилання

<a href="https://ua.patents.su/11-90781-zastosuvannya-citrakonovogo-abo-itakonovogo-angidridu-yak-regulyatoriv-molekulyarno-masi-v-reakciyakh-priehdnuvalnogo-otverdinnya-pri-utvorenni-poliimidnikh-oligomeriv-poliimidnijj.html" target="_blank" rel="follow" title="База патентів України">Застосування цитраконового або ітаконового ангідриду як регуляторів молекулярної маси в реакціях приєднувального отвердіння при утворенні поліімідних олігомерів, поліімідний олігомер, розчин препрега або адгези</a>