Промисловий парогенератор для нанесення на металеву підкладку покриття із сплаву

Номер патенту: 94675

Опубліковано: 25.05.2011

Автори: Ване Люк, Зільберберг Ерік, Банашак П'єр, Марнеф Дідьє

Формула / Реферат

1. Парогенератор для нанесення металевого покриття на підкладку (7), переважно сталеву стрічку, що містить вакуумну камеру (6) у вигляді порожнини, забезпечену засобами для одержання в ній розрідження щодо зовнішнього середовища і засобами, що забезпечують вхід і вихід підкладки (7), з одночасним забезпеченням її герметичності щодо зовнішнього середовища, причому у вказану порожнину поміщена головка для осадження пари, обумовлена далі як ежектор (3), форма якої забезпечує створення струменя пари металу із звуковою швидкістю у напрямку поверхні підкладки (7) і перпендикулярно цій поверхні, причому вказаний ежектор (3) герметично сполучено за допомогою подаючого трубопроводу (4), щонайменше, з одним тиглем (1, 11, 12), в якому знаходиться метал покриття в рідкому вигляді і який розташований зовні від вакуумної камери (6), який відрізняється тим, що в ежекторі (3) виконаний подовжній проріз для виходу пари, що виконує призначення звукового сопла, розповсюджуючи пару по всій ширині підкладки, причому в ежектор поміщено, безпосередньо перед вказаним прорізом по ходу пари, фільтруюче середовище або дросельний пристрій (3А) із спеченого матеріалу для забезпечення рівномірної швидкості протікання пари з ежектора (3) через звукове сопло.

2. Парогенератор за п. 1, який відрізняється тим, що вказане фільтруюче середовище або дросельний пристрій (3А) виконані з титану.

3. Парогенератор за п. 1, який відрізняється тим, що вказане фільтруюче середовище або дросельний пристрій (3А) є металевою сіткою із спечених волокон неіржавіючої сталі.

4. Парогенератор за п. 1, який відрізняється тим, що він містить засоби для регулювання тиску пари металу в ежекторі (3), що є безінерційними, за несталих режимів тиску.

5. Парогенератор за п. 4, який відрізняється тим, що вказані засоби регулювання включають пропорційний клапан (5), забезпечений, за необхідності, дросельним пристроєм (5А), розташованим у вказаному трубопроводі (4).

6. Парогенератор за п. 5, який відрізняється тим, що пропорційним клапаном (5) є клапан типу дросельної заслінки.

7. Парогенератор за п. 1, який відрізняється тим, що він містить засоби для регулювання довжини подовжнього прорізу відповідно до ширини підкладки.

8. Парогенератор за п. 7, який відрізняється тим, що вказані засоби включають засоби повороту ежектора (3) навколо його подаючого трубопроводу (4).

9. Парогенератор за п. 1, який відрізняється тим, що в тиглі (1) знаходиться суміш металів в рідкому вигляді.

10. Парогенератор за п. 1, який відрізняється тим, що має засоби подачі рідкого металу в тигель (1) з плавильної печі (2) за допомогою перекачування або під дією сили тяжіння.

11. Парогенератор за п. 1, який відрізняється тим, що тигель (1) забезпечений встановленим зовні індуктором (1В) для забезпечення магнітного перемішування рідкого металу.

12. Парогенератор за п. 1, який відрізняється тим, що тигель (1) забезпечений зливом у бік плавильної печі (2) з використанням перекачування або стікання під дією сили тяжіння.

13. Парогенератор за п. 1, який відрізняється тим, що тигель (1) забезпечений зовнішніми засобами вимірювання маси для регулювання в ньому рівня рідкого металу.

14. Парогенератор за п. 1, який відрізняється тим, що ежектор (3), трубопровід (4) і тигель (1) термічно ізольовані від зовнішнього середовища і виконані з можливістю нагріватися відбивною піччю.

15. Парогенератор за п. 1, який відрізняється тим, що він містить варіантні засоби нагріву вакуумної порожнини (6).

16. Парогенератор за п. 1, який відрізняється тим, що він містить два тиглі (11, 12) з поміщеними в нього різними металами в рідкому вигляді.

17. Парогенератор за п. 16, який відрізняється тим, що кожен тигель (11, 12) сполучений власним трубопроводом (4, 4') із змішувачем, який, у свою чергу, сполучено з ежектором (3).

18. Парогенератор за п. 17, який відрізняється тим, що кожен трубопровід (4, 4') має клапан (5, 5'), забезпечений, за необхідності, дросельним пристроєм (5А), що забезпечує безінерційне регулювання концентрації кожного металу в процесі перемішування осадженої пари на підкладку (7), і регулювання тиску пари металів в змішувачі в несталих режимах тиску.

19. Парогенератор за п. 18, який відрізняється тим, що змішувачем є сам ежектор (3), причому цей змішувач містить середовище із спеченого фільтруючого матеріалу, що дозволяє одержання рівномірної швидкості протікання пари кожного металу з ежектора (3).

20. Парогенератор за п. 19, який відрізняється тим, що вказане фільтруюче середовище із спеченого матеріалу виконане з титану або у вигляді металевої сітки із спечених волокон неіржавіючої сталі.

Текст

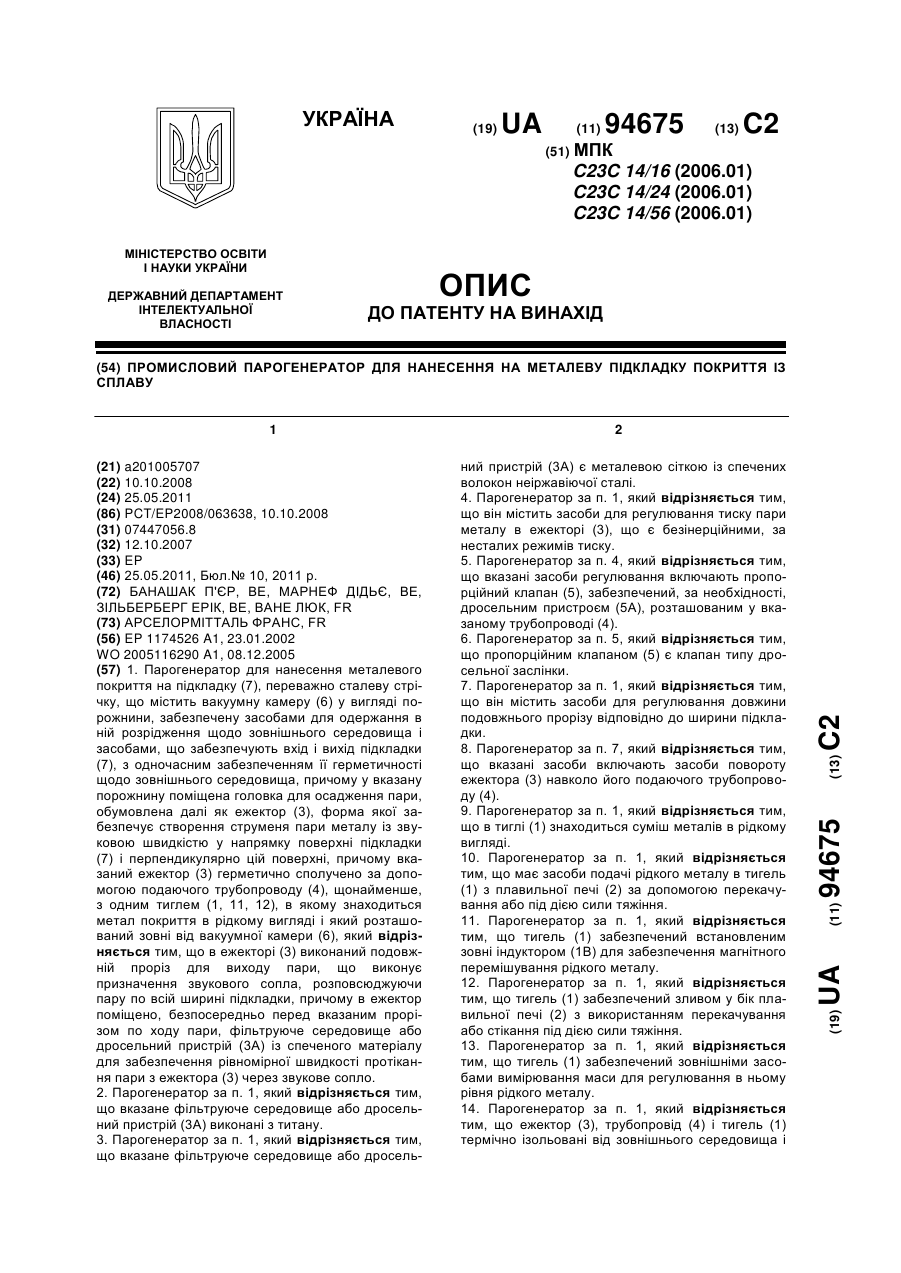

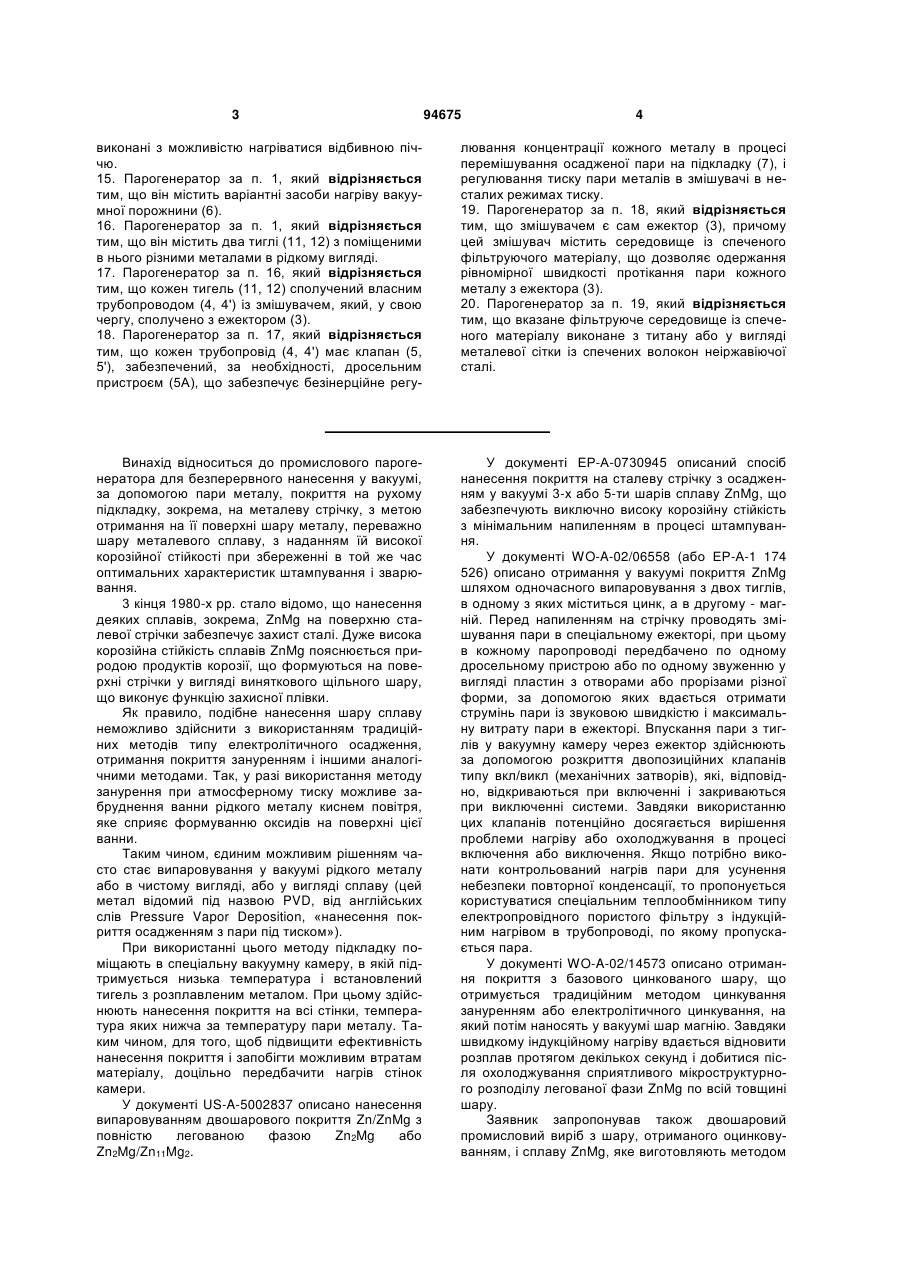

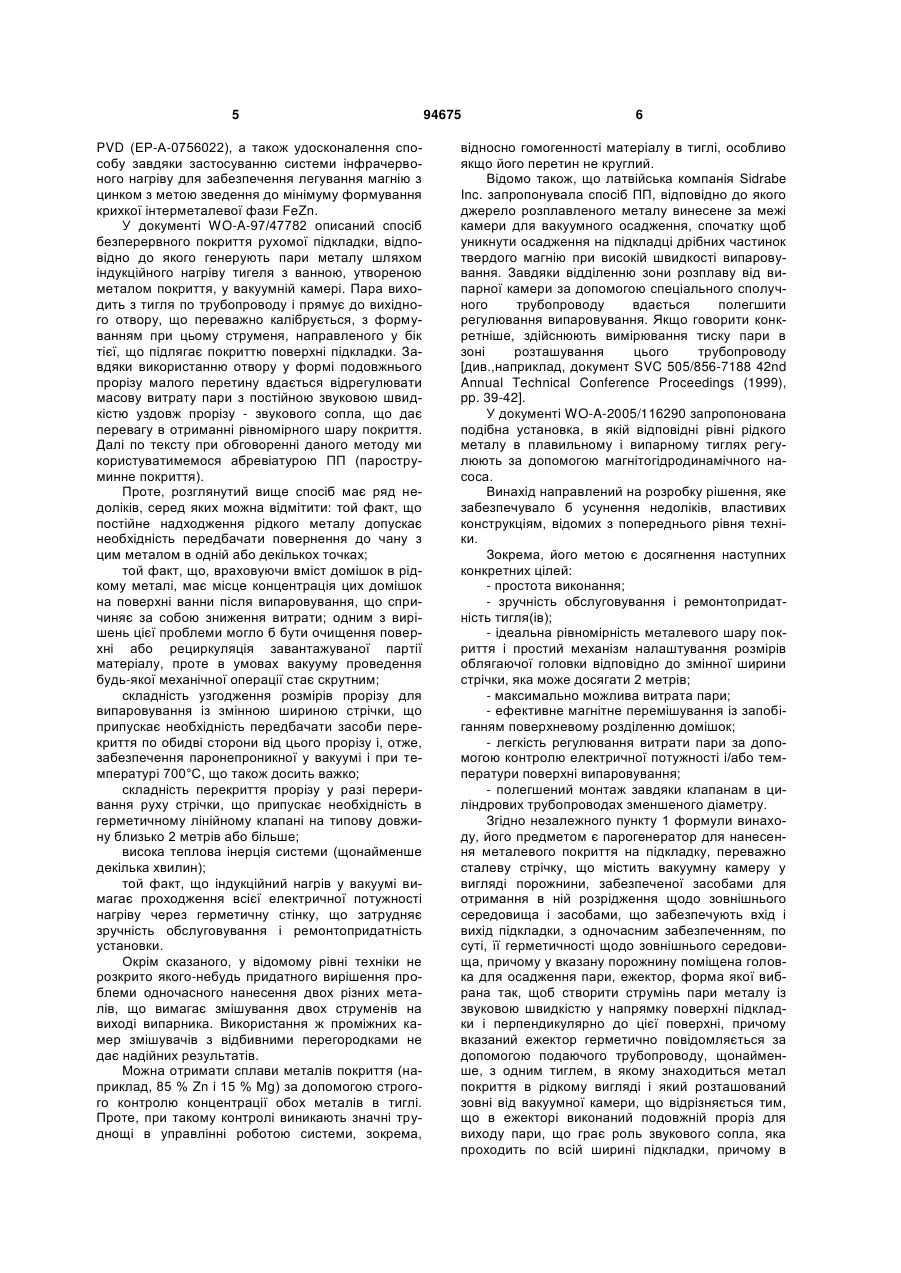

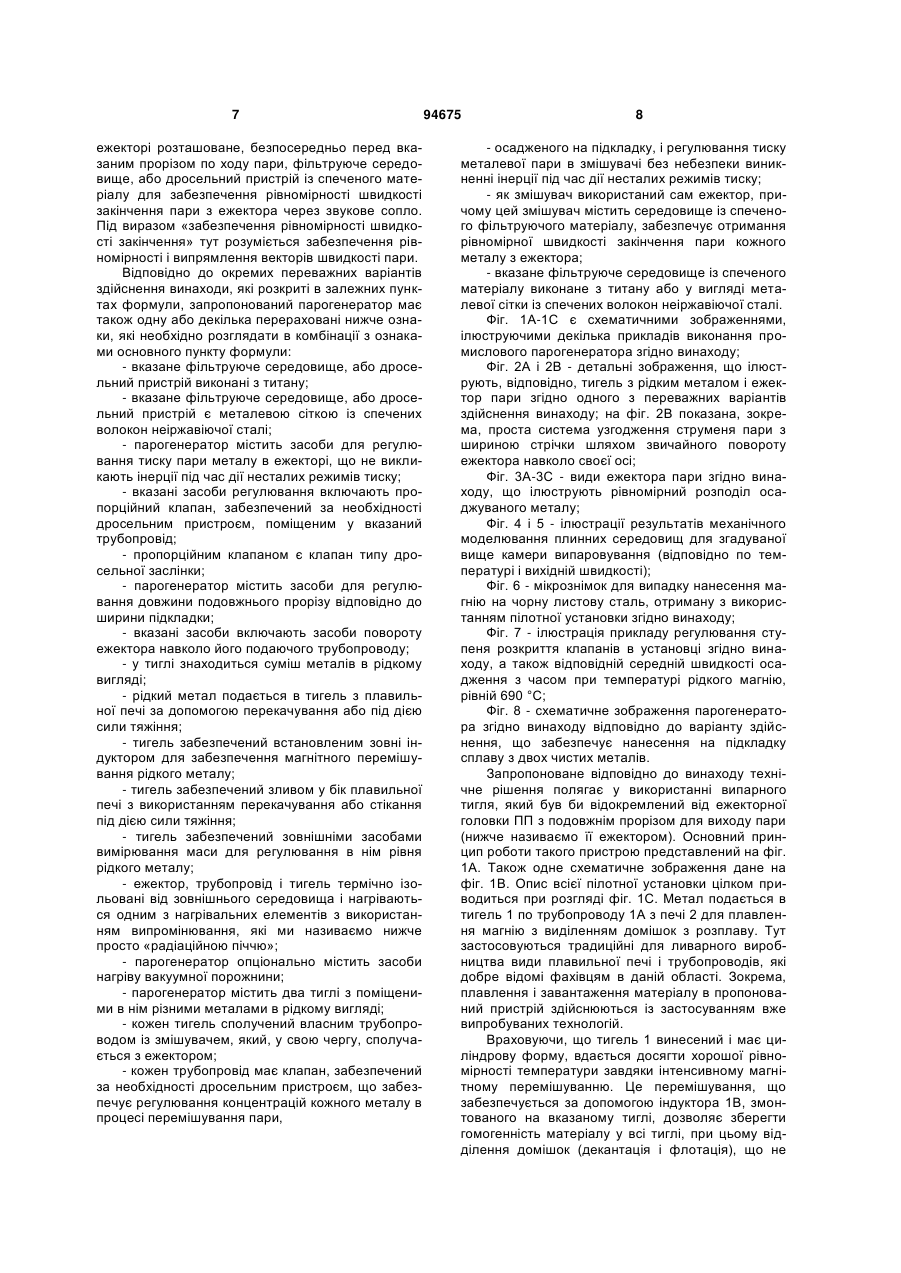

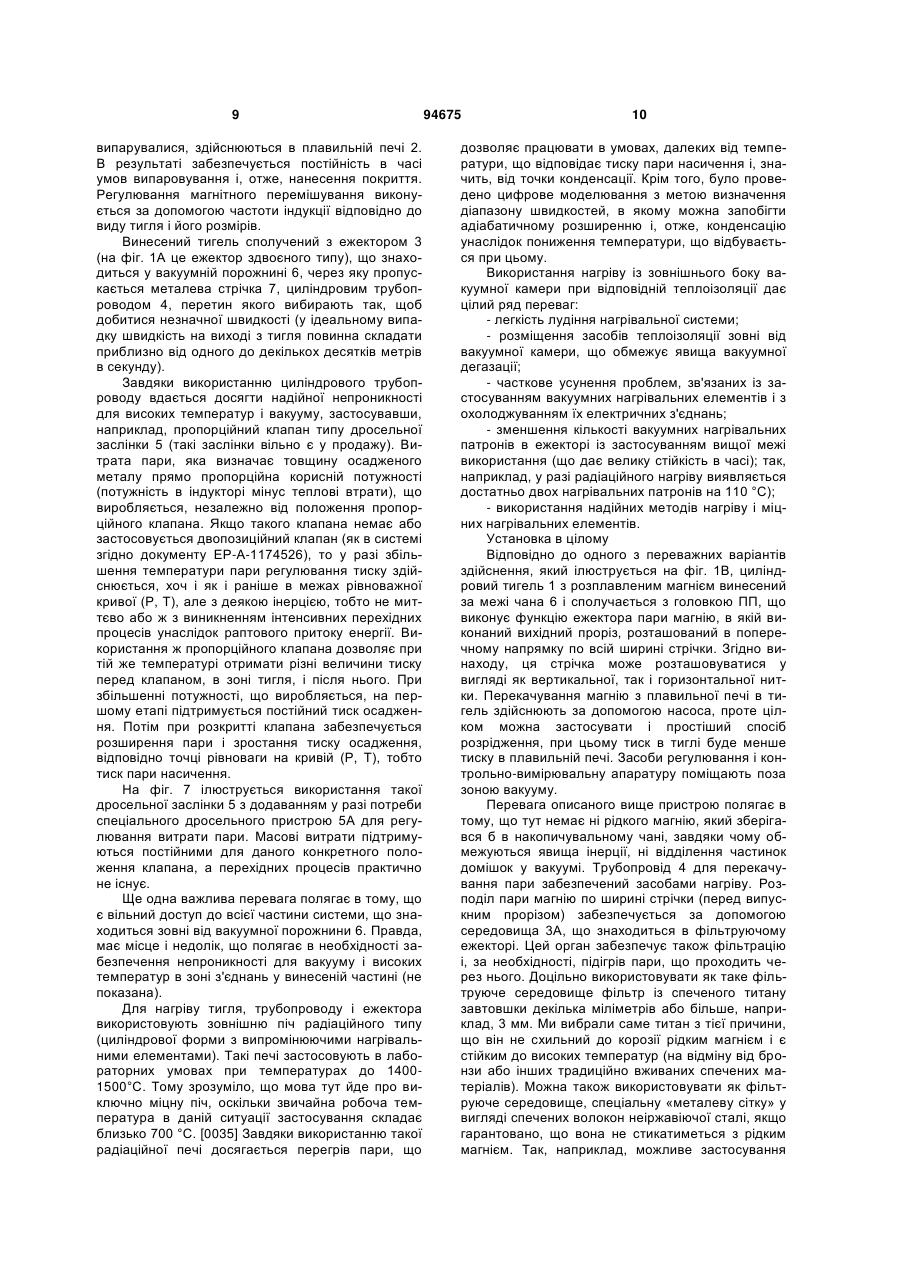

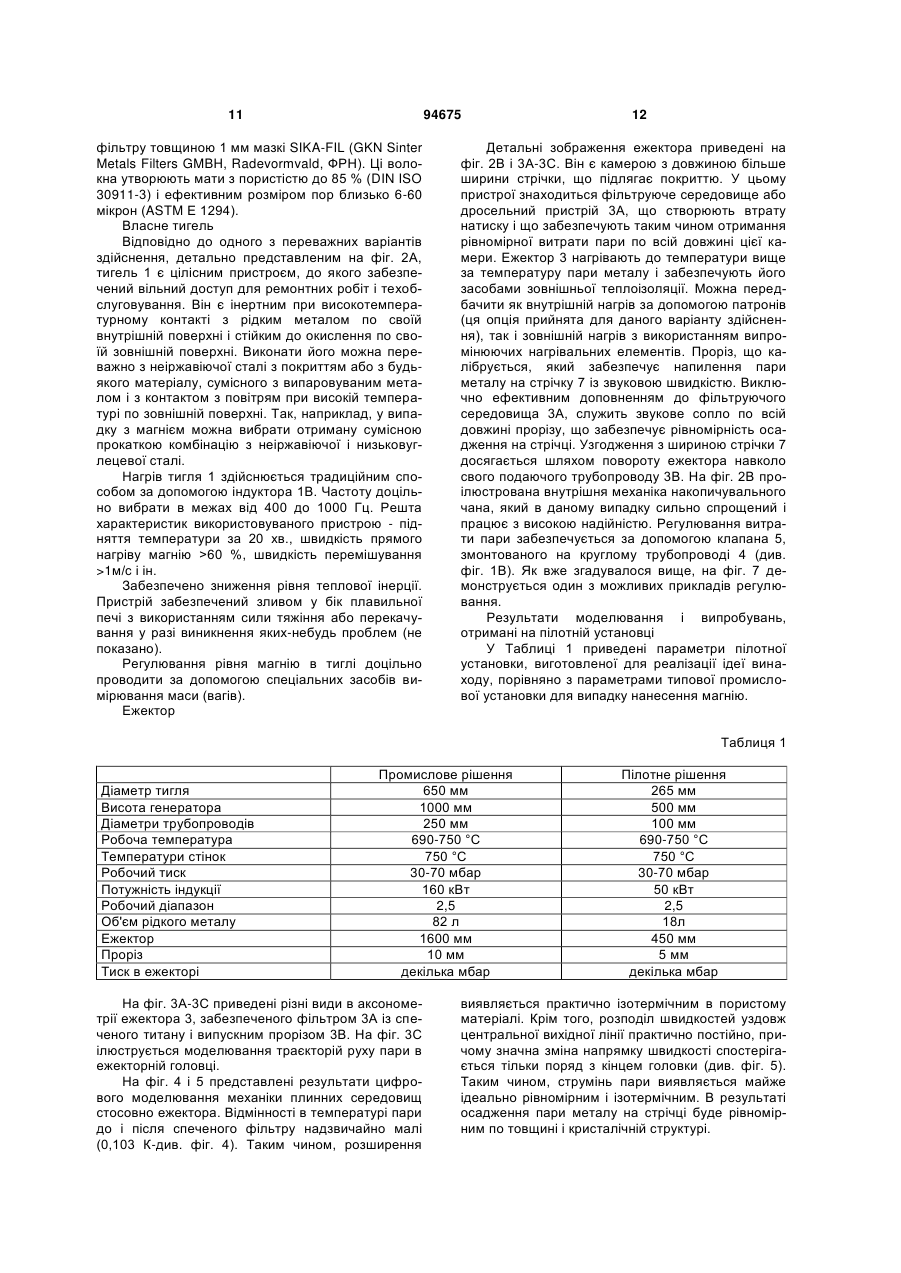

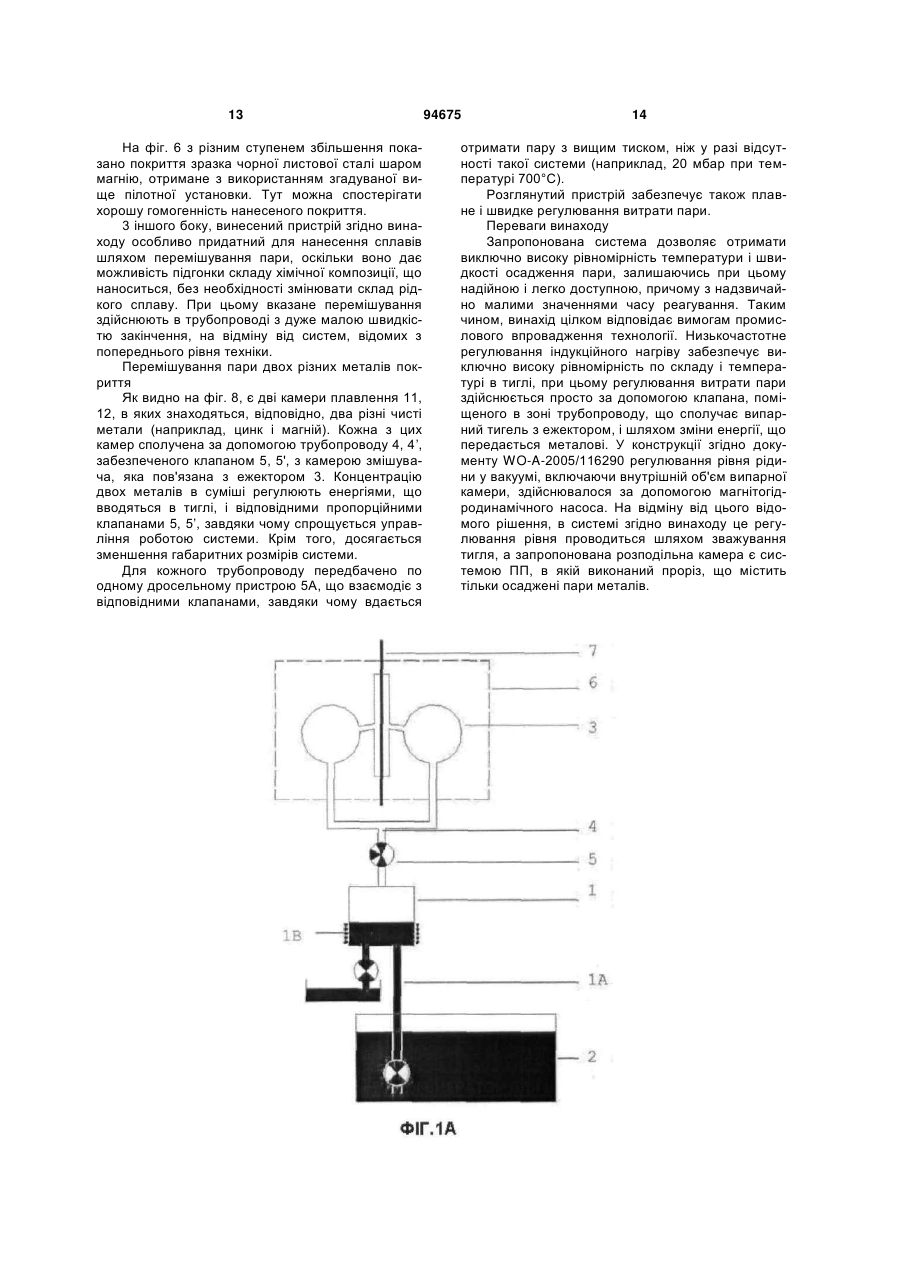

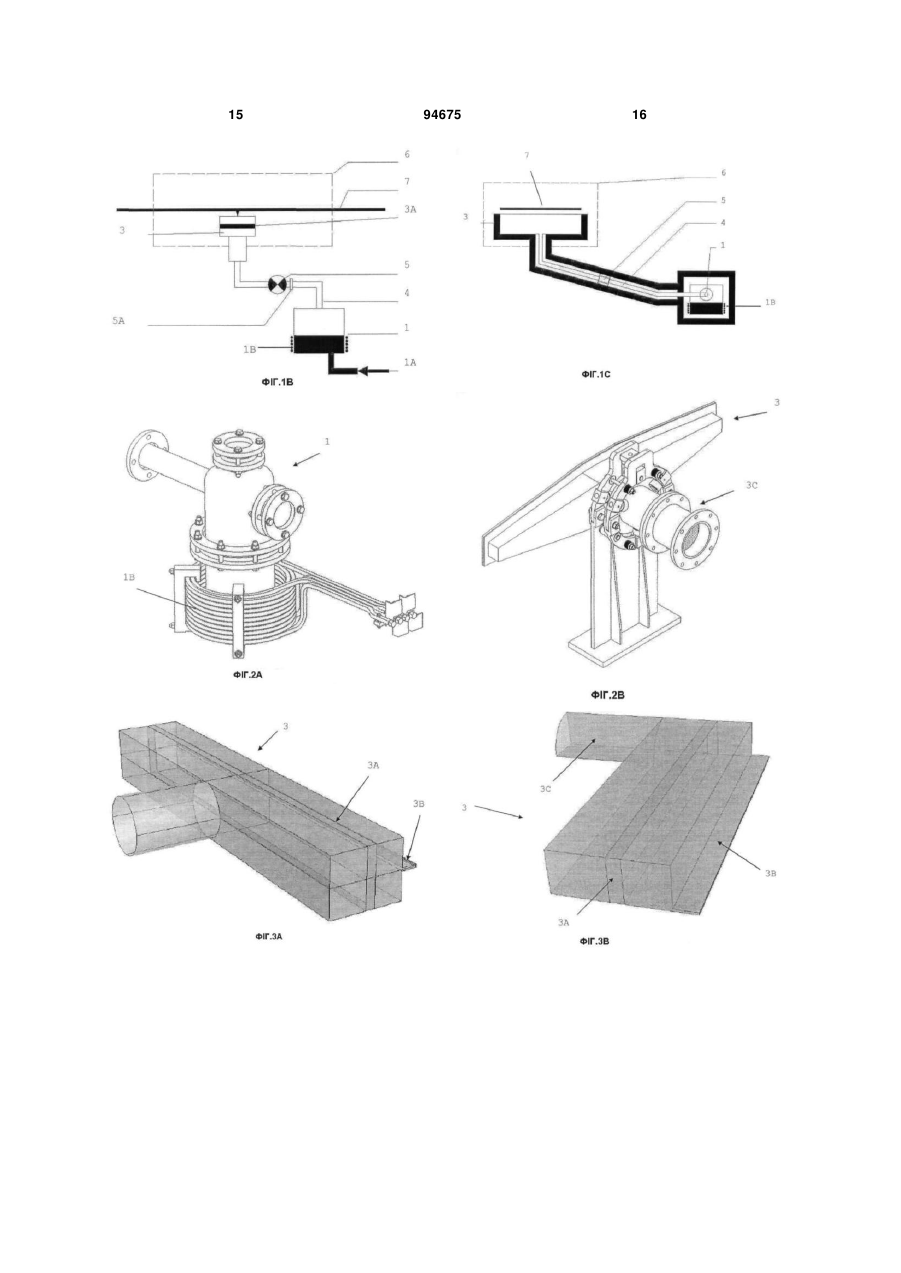

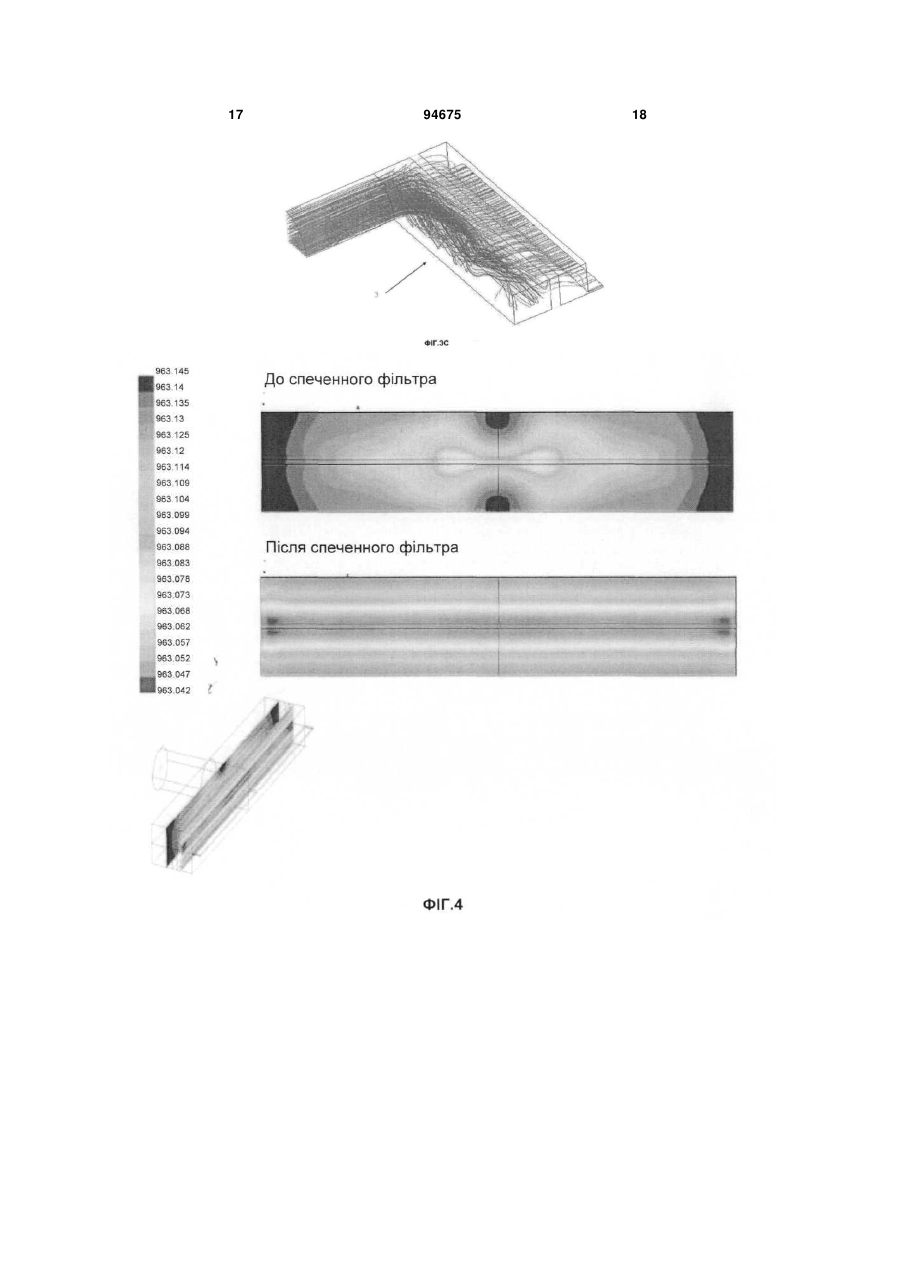

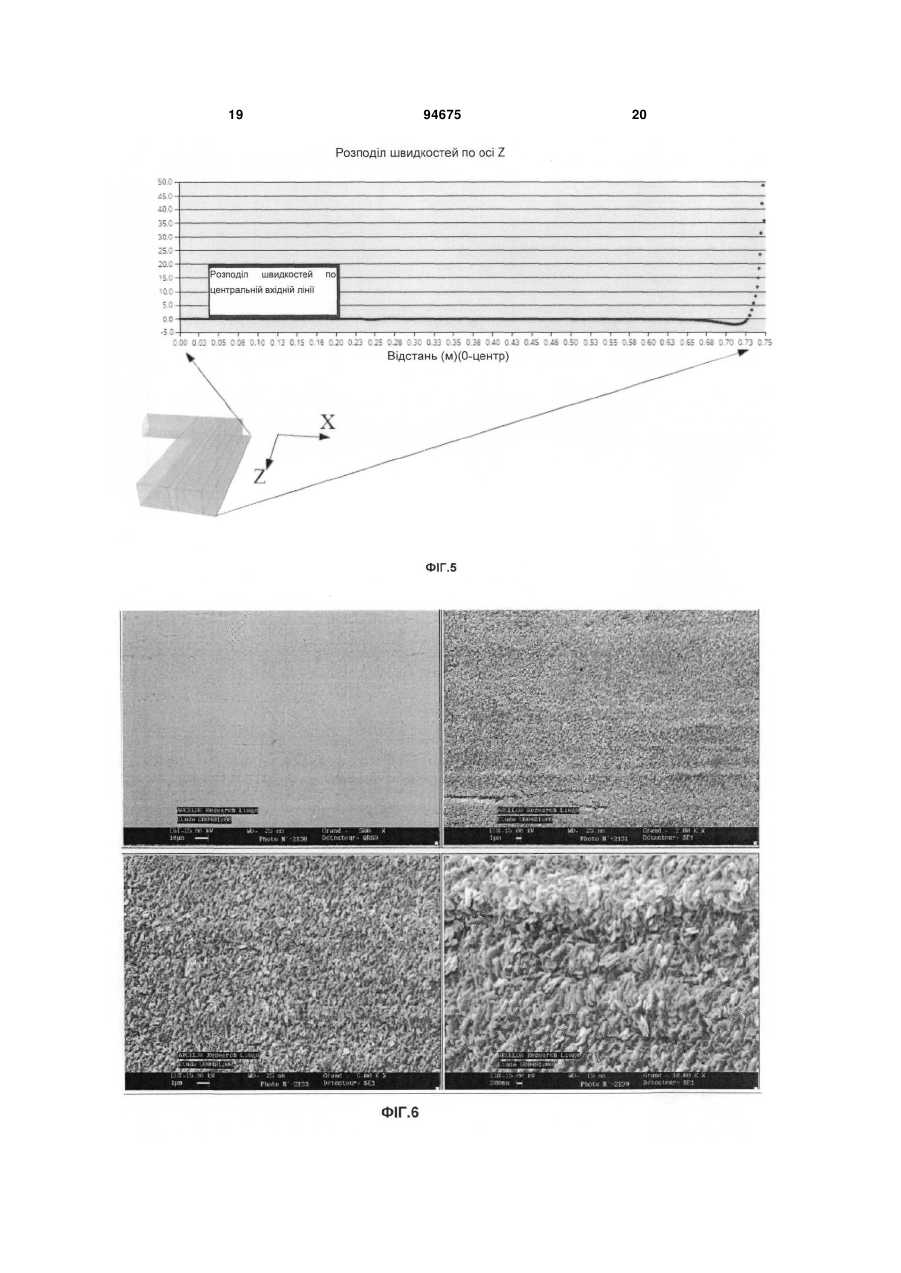

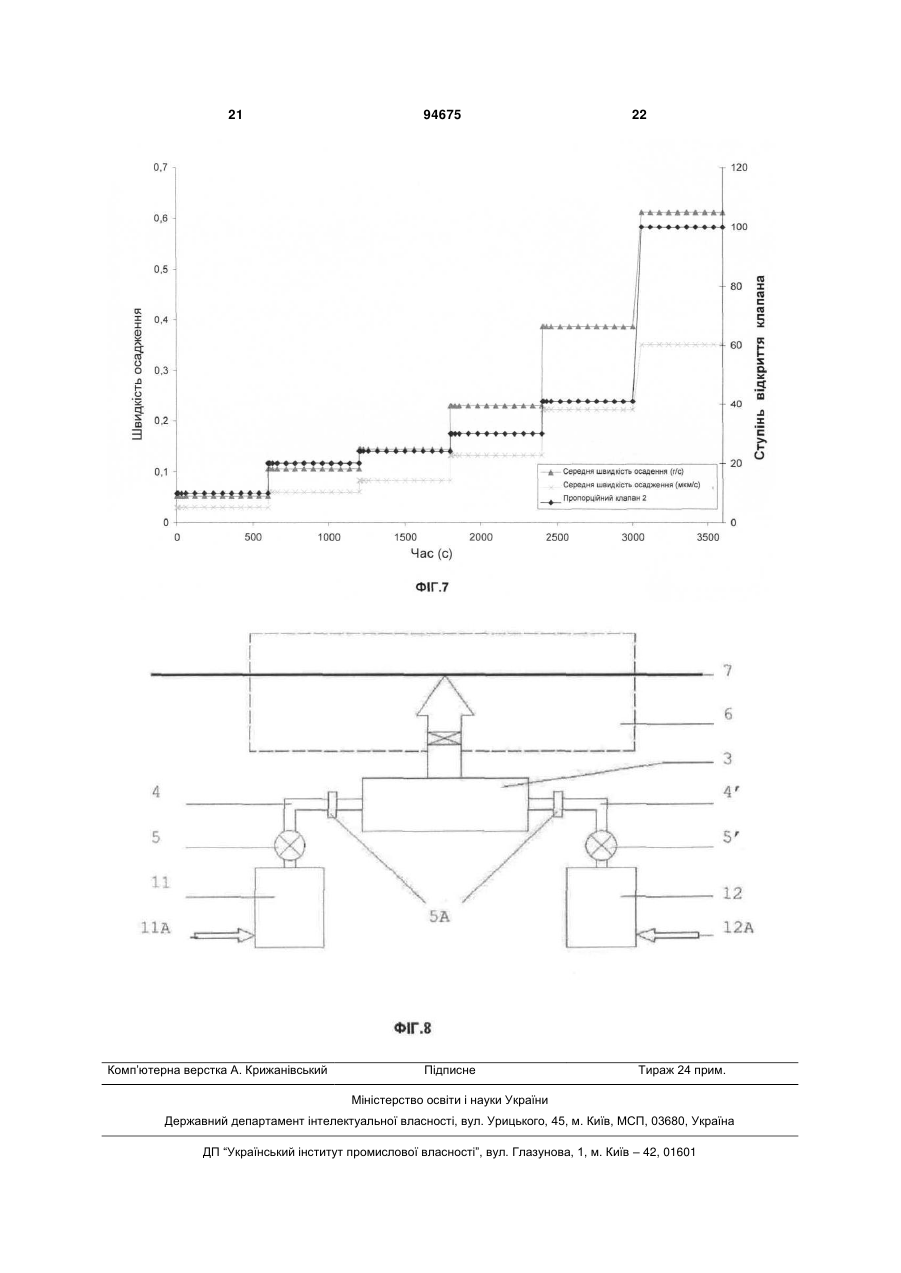

1. Парогенератор для нанесення металевого покриття на підкладку (7), переважно сталеву стрічку, що містить вакуумну камеру (6) у вигляді порожнини, забезпечену засобами для одержання в ній розрідження щодо зовнішнього середовища і засобами, що забезпечують вхід і вихід підкладки (7), з одночасним забезпеченням її герметичності щодо зовнішнього середовища, причому у вказану порожнину поміщена головка для осадження пари, обумовлена далі як ежектор (3), форма якої забезпечує створення струменя пари металу із звуковою швидкістю у напрямку поверхні підкладки (7) і перпендикулярно цій поверхні, причому вказаний ежектор (3) герметично сполучено за допомогою подаючого трубопроводу (4), щонайменше, з одним тиглем (1, 11, 12), в якому знаходиться метал покриття в рідкому вигляді і який розташований зовні від вакуумної камери (6), який відрізняється тим, що в ежекторі (3) виконаний подовжній проріз для виходу пари, що виконує призначення звукового сопла, розповсюджуючи пару по всій ширині підкладки, причому в ежектор поміщено, безпосередньо перед вказаним прорізом по ходу пари, фільтруюче середовище або дросельний пристрій (3А) із спеченого матеріалу для забезпечення рівномірної швидкості протікання пари з ежектора (3) через звукове сопло. 2. Парогенератор за п. 1, який відрізняється тим, що вказане фільтруюче середовище або дросельний пристрій (3А) виконані з титану. 3. Парогенератор за п. 1, який відрізняється тим, що вказане фільтруюче середовище або дросель 2 (19) 1 3 94675 4 виконані з можливістю нагріватися відбивною піччю. 15. Парогенератор за п. 1, який відрізняється тим, що він містить варіантні засоби нагріву вакуумної порожнини (6). 16. Парогенератор за п. 1, який відрізняється тим, що він містить два тиглі (11, 12) з поміщеними в нього різними металами в рідкому вигляді. 17. Парогенератор за п. 16, який відрізняється тим, що кожен тигель (11, 12) сполучений власним трубопроводом (4, 4') із змішувачем, який, у свою чергу, сполучено з ежектором (3). 18. Парогенератор за п. 17, який відрізняється тим, що кожен трубопровід (4, 4') має клапан (5, 5'), забезпечений, за необхідності, дросельним пристроєм (5А), що забезпечує безінерційне регу лювання концентрації кожного металу в процесі перемішування осадженої пари на підкладку (7), і регулювання тиску пари металів в змішувачі в несталих режимах тиску. 19. Парогенератор за п. 18, який відрізняється тим, що змішувачем є сам ежектор (3), причому цей змішувач містить середовище із спеченого фільтруючого матеріалу, що дозволяє одержання рівномірної швидкості протікання пари кожного металу з ежектора (3). 20. Парогенератор за п. 19, який відрізняється тим, що вказане фільтруюче середовище із спеченого матеріалу виконане з титану або у вигляді металевої сітки із спечених волокон неіржавіючої сталі. Винахід відноситься до промислового парогенератора для безперервного нанесення у вакуумі, за допомогою пари металу, покриття на рухому підкладку, зокрема, на металеву стрічку, з метою отримання на її поверхні шару металу, переважно шару металевого сплаву, з наданням їй високої корозійної стійкості при збереженні в той же час оптимальних характеристик штампування і зварювання. 3 кінця 1980-х pp. стало відомо, що нанесення деяких сплавів, зокрема, ZnMg на поверхню сталевої стрічки забезпечує захист сталі. Дуже висока корозійна стійкість сплавів ZnMg пояснюється природою продуктів корозії, що формуються на поверхні стрічки у вигляді виняткового щільного шару, що виконує функцію захисної плівки. Як правило, подібне нанесення шару сплаву неможливо здійснити з використанням традиційних методів типу електролітичного осадження, отримання покриття зануренням і іншими аналогічними методами. Так, у разі використання методу занурення при атмосферному тиску можливе забруднення ванни рідкого металу киснем повітря, яке сприяє формуванню оксидів на поверхні цієї ванни. Таким чином, єдиним можливим рішенням часто стає випаровування у вакуумі рідкого металу або в чистому вигляді, або у вигляді сплаву (цей метал відомий під назвою PVD, від англійських слів Pressure Vapor Deposition, «нанесення покриття осадженням з пари під тиском»). При використанні цього методу підкладку поміщають в спеціальну вакуумну камеру, в якій підтримується низька температура і встановлений тигель з розплавленим металом. При цьому здійснюють нанесення покриття на всі стінки, температура яких нижча за температуру пари металу. Таким чином, для того, щоб підвищити ефективність нанесення покриття і запобігти можливим втратам матеріалу, доцільно передбачити нагрівстінок камери. У документі US-A-5002837 описано нанесення випаровуванням двошарового покриття Zn/ZnMg з повністю легованою фазою Zn2Mg або Zn2Mg/Zn11Mg2. У документі ЕР-А-0730945 описаний спосіб нанесення покриття на сталеву стрічку з осадженням у вакуумі 3-х або 5-ти шарів сплаву ZnMg, що забезпечують виключно високу корозійну стійкість з мінімальним напиленням в процесі штампування. У документі WO-A-02/06558 (або ЕР-А-1 174 526) описано отримання у вакуумі покриття ZnMg шляхом одночасного випаровування з двох тиглів, в одному з яких міститься цинк, а в другому - магній. Перед напиленням на стрічку проводять змішування пари в спеціальному ежекторі, при цьому в кожному паропроводі передбачено по одному дросельному пристрою або по одному звуженню у вигляді пластин з отворами або прорізами різної форми, за допомогою яких вдається отримати струмінь пари із звуковою швидкістю і максимальну витрату пари в ежекторі. Впускання пари з тиглів у вакуумну камеру через ежектор здійснюють за допомогою розкриття двопозиційних клапанів типу вкл/викл (механічних затворів), які, відповідно, відкриваються при включенні і закриваються при виключенні системи. Завдяки використанню цих клапанів потенційно досягається вирішення проблеми нагріву або охолоджування в процесі включення або виключення. Якщо потрібно виконати контрольований нагрів пари для усунення небезпеки повторної конденсації, то пропонується користуватися спеціальним теплообмінником типу електропровідного пористого фільтру з індукційним нагрівом в трубопроводі, по якому пропускається пара. У документі WO-A-02/14573 описано отримання покриття з базового цинкованого шару, що отримується традиційним методом цинкування зануренням або електролітичного цинкування, на який потім наносять у вакуумі шар магнію. Завдяки швидкому індукційному нагріву вдається відновити розплав протягом декількох секунд і добитися після охолоджування сприятливого мікроструктурного розподілу легованої фази ZnMg по всій товщині шару. Заявник запропонував також двошаровий промисловий виріб з шару, отриманого оцинковуванням, і сплаву ZnMg, яке виготовляють методом 5 PVD (ЕР-А-0756022), а також удосконалення способу завдяки застосуванню системи інфрачервоного нагріву для забезпечення легування магнію з цинком з метою зведення до мінімуму формування крихкої інтерметалевої фази FeZn. У документі WO-A-97/47782 описаний спосіб безперервного покриття рухомої підкладки, відповідно до якого генерують пари металу шляхом індукційного нагріву тигеля з ванною, утвореною металом покриття, у вакуумній камері. Пара виходить з тигля по трубопроводу і прямує до вихідного отвору, що переважно калібрується, з формуванням при цьому струменя, направленого у бік тієї, що підлягає покриттю поверхні підкладки. Завдяки використанню отвору у формі подовжнього прорізу малого перетину вдається відрегулювати масову витрату пари з постійною звуковою швидкістю уздовж прорізу - звукового сопла, що дає перевагу в отриманні рівномірного шару покриття. Далі по тексту при обговоренні даного методу ми користуватимемося абревіатурою ПП (пароструминне покриття). Проте, розглянутий вище спосіб має ряд недоліків, серед яких можна відмітити: той факт, що постійне надходження рідкого металу допускає необхідність передбачати повернення до чану з цим металом в одній або декількох точках; той факт, що, враховуючи вміст домішок в рідкому металі, має місце концентрація цих домішок на поверхні ванни після випаровування, що спричиняє за собою зниження витрати; одним з вирішень цієї проблеми могло б бути очищення поверхні або рециркуляція завантажуваної партії матеріалу, проте в умовах вакууму проведення будь-якої механічної операції стає скрутним; складність узгодження розмірів прорізу для випаровування із змінною шириною стрічки, що припускає необхідність передбачати засоби перекриття по обидві сторони від цього прорізу і, отже, забезпечення паронепроникної у вакуумі і при температурі 700°С, що також досить важко; складність перекриття прорізу у разі переривання руху стрічки, що припускає необхідність в герметичному лінійному клапані на типову довжину близько 2 метрів або більше; висока теплова інерція системи (щонайменше декілька хвилин); той факт, що індукційний нагрів у вакуумі вимагає проходження всієї електричної потужності нагріву через герметичну стінку, що затрудняє зручність обслуговування і ремонтопридатність установки. Окрім сказаного, у відомому рівні техніки не розкрито якого-небудь придатного вирішення проблеми одночасного нанесення двох різних металів, що вимагає змішування двох струменів на виході випарника. Використання ж проміжних камер змішувачів з відбивними перегородками не дає надійних результатів. Можна отримати сплави металів покриття (наприклад, 85 % Zn і 15 % Мg) за допомогою строгого контролю концентрації обох металів в тиглі. Проте, при такому контролі виникають значні труднощі в управлінні роботою системи, зокрема, 94675 6 відносно гомогенності матеріалу в тиглі, особливо якщо його перетин не круглий. Відомо також, що латвійська компанія Sidrabe Inc. запропонувала спосіб ПП, відповідно до якого джерело розплавленого металу винесене за межі камери для вакуумного осадження, спочатку щоб уникнути осадження на підкладці дрібних частинок твердого магнію при високій швидкості випаровування. Завдяки відділенню зони розплаву від випарної камери за допомогою спеціального сполучного трубопроводу вдається полегшити регулювання випаровування. Якщо говорити конкретніше, здійснюють вимірювання тиску пари в зоні розташування цього трубопроводу [див.,наприклад, документ SVC 505/856-7188 42nd Annual Technical Conference Proceedings (1999), pp. 39-42]. У документі WO-A-2005/116290 запропонована подібна установка, в якій відповідні рівні рідкого металу в плавильному і випарному тиглях регулюють за допомогою магнітогідродинамічного насоса. Винахід направлений на розробку рішення, яке забезпечувало б усунення недоліків, властивих конструкціям, відомих з попереднього рівня техніки. Зокрема, його метою є досягнення наступних конкретних цілей: - простота виконання; - зручність обслуговування і ремонтопридатність тигля(ів); - ідеальна рівномірність металевого шару покриття і простий механізм налаштування розмірів облягаючої головки відповідно до змінної ширини стрічки, яка може досягати 2 метрів; - максимально можлива витрата пари; - ефективне магнітне перемішування із запобіганням поверхневому розділенню домішок; - легкість регулювання витрати пари за допомогою контролю електричної потужності і/або температури поверхні випаровування; - полегшений монтаж завдяки клапанам в циліндрових трубопроводах зменшеного діаметру. Згідно незалежного пункту 1 формули винаходу, його предметом є парогенератор для нанесення металевого покриття на підкладку, переважно сталеву стрічку, що містить вакуумну камеру у вигляді порожнини, забезпеченої засобами для отримання в ній розрідження щодо зовнішнього середовища і засобами, що забезпечують вхід і вихід підкладки, з одночасним забезпеченням, по суті, її герметичності щодо зовнішнього середовища, причому у вказану порожнину поміщена головка для осадження пари, ежектор, форма якої вибрана так, щоб створити струмінь пари металу із звуковою швидкістю у напрямку поверхні підкладки і перпендикулярно до цієї поверхні, причому вказаний ежектор герметично повідомляється за допомогою подаючого трубопроводу, щонайменше, з одним тиглем, в якому знаходиться метал покриття в рідкому вигляді і який розташований зовні від вакуумної камери, що відрізняється тим, що в ежекторі виконаний подовжній проріз для виходу пари, що грає роль звукового сопла, яка проходить по всій ширині підкладки, причому в 7 ежекторі розташоване, безпосередньо перед вказаним прорізом по ходу пари, фільтруюче середовище, або дросельний пристрій із спеченого матеріалу для забезпечення рівномірності швидкості закінчення пари з ежектора через звукове сопло. Під виразом «забезпечення рівномірності швидкості закінчення» тут розуміється забезпечення рівномірності і випрямлення векторів швидкості пари. Відповідно до окремих переважних варіантів здійснення винаходи, які розкриті в залежних пунктах формули, запропонований парогенератор має також одну або декілька перераховані нижче ознаки, які необхідно розглядати в комбінації з ознаками основного пункту формули: - вказане фільтруюче середовище, або дросельний пристрій виконані з титану; - вказане фільтруюче середовище, або дросельний пристрій є металевою сіткою із спечених волокон неіржавіючої сталі; - парогенератор містить засоби для регулювання тиску пари металу в ежекторі, що не викликають інерції під час дії несталих режимів тиску; - вказані засоби регулювання включають пропорційний клапан, забезпечений за необхідності дросельним пристроєм, поміщеним у вказаний трубопровід; - пропорційним клапаном є клапан типу дросельної заслінки; - парогенератор містить засоби для регулювання довжини подовжнього прорізу відповідно до ширини підкладки; - вказані засоби включають засоби повороту ежектора навколо його подаючого трубопроводу; - у тиглі знаходиться суміш металів в рідкому вигляді; - рідкий метал подається в тигель з плавильної печі за допомогою перекачування або під дією сили тяжіння; - тигель забезпечений встановленим зовні індуктором для забезпечення магнітного перемішування рідкого металу; - тигель забезпечений зливом у бік плавильної печі з використанням перекачування або стікання під дією сили тяжіння; - тигель забезпечений зовнішніми засобами вимірювання маси для регулювання в нім рівня рідкого металу; - ежектор, трубопровід і тигель термічно ізольовані від зовнішнього середовища і нагріваються одним з нагрівальних елементів з використанням випромінювання, які ми називаємо нижче просто «радіаційною піччю»; - парогенератор опціонально містить засоби нагріву вакуумної порожнини; - парогенератор містить два тиглі з поміщеними в нім різними металами в рідкому вигляді; - кожен тигель сполучений власним трубопроводом із змішувачем, який, у свою чергу, сполучається з ежектором; - кожен трубопровід має клапан, забезпечений за необхідності дросельним пристроєм, що забезпечує регулювання концентрацій кожного металу в процесі перемішування пари, 94675 8 - осадженого на підкладку, і регулювання тиску металевої пари в змішувачі без небезпеки виникненні інерції під час дії несталих режимів тиску; - як змішувач використаний сам ежектор, причому цей змішувач містить середовище із спеченого фільтруючого матеріалу, забезпечує отримання рівномірної швидкості закінчення пари кожного металу з ежектора; - вказане фільтруюче середовище із спеченого матеріалу виконане з титану або у вигляді металевої сітки із спечених волокон неіржавіючої сталі. Фіг. 1А-1С є схематичними зображеннями, ілюструючими декілька прикладів виконання промислового парогенератора згідно винаходу; Фіг. 2А і 2В - детальні зображення, що ілюструють, відповідно, тигель з рідким металом і ежектор пари згідно одного з переважних варіантів здійснення винаходу; на фіг. 2В показана, зокрема, проста система узгодження струменя пари з шириною стрічки шляхом звичайного повороту ежектора навколо своєї осі; Фіг. 3А-3С - види ежектора пари згідно винаходу, що ілюструють рівномірний розподіл осаджуваного металу; Фіг. 4 і 5 - ілюстрації результатів механічного моделювання плинних середовищ для згадуваної вище камери випаровування (відповідно по температурі і вихідній швидкості); Фіг. 6 - мікрознімок для випадку нанесення магнію на чорну листову сталь, отриману з використанням пілотної установки згідно винаходу; Фіг. 7 - ілюстрація прикладу регулювання ступеня розкриття клапанів в установці згідно винаходу, а також відповідній середній швидкості осадження з часом при температурі рідкого магнію, рівній 690 °С; Фіг. 8 - схематичне зображення парогенератора згідно винаходу відповідно до варіанту здійснення, що забезпечує нанесення на підкладку сплаву з двох чистих металів. Запропоноване відповідно до винаходу технічне рішення полягає у використанні випарного тигля, який був би відокремлений від ежекторної головки ПП з подовжнім прорізом для виходу пари (нижче називаємо її ежектором). Основний принцип роботи такого пристрою представлений на фіг. 1А. Також одне схематичне зображення дане на фіг. 1В. Опис всієї пілотної установки цілком приводиться при розгляді фіг. 1С. Метал подається в тигель 1 по трубопроводу 1А з печі 2 для плавлення магнію з виділенням домішок з розплаву. Тут застосовуються традиційні для ливарного виробництва види плавильної печі і трубопроводів, які добре відомі фахівцям в даній області. Зокрема, плавлення і завантаження матеріалу в пропонований пристрій здійснюються із застосуванням вже випробуваних технологій. Враховуючи, що тигель 1 винесений і має циліндрову форму, вдається досягти хорошої рівномірності температури завдяки інтенсивному магнітному перемішуванню. Це перемішування, що забезпечується за допомогою індуктора 1В, змонтованого на вказаному тиглі, дозволяє зберегти гомогенність матеріалу у всі тиглі, при цьому відділення домішок (декантація і флотація), що не 9 випарувалися, здійснюються в плавильній печі 2. В результаті забезпечується постійність в часі умов випаровування і, отже, нанесення покриття. Регулювання магнітного перемішування виконується за допомогою частоти індукції відповідно до виду тигля і його розмірів. Винесений тигель сполучений з ежектором 3 (на фіг. 1А це ежектор здвоєного типу), що знаходиться у вакуумній порожнині 6, через яку пропускається металева стрічка 7, циліндровим трубопроводом 4, перетин якого вибирають так, щоб добитися незначної швидкості (у ідеальному випадку швидкість на виході з тигля повинна складати приблизно від одного до декількох десятків метрів в секунду). Завдяки використанню циліндрового трубопроводу вдається досягти надійної непроникності для високих температур і вакууму, застосувавши, наприклад, пропорційний клапан типу дросельної заслінки 5 (такі заслінки вільно є у продажу). Витрата пари, яка визначає товщину осадженого металу прямо пропорційна корисній потужності (потужність в індукторі мінус теплові втрати), що виробляється, незалежно від положення пропорційного клапана. Якщо такого клапана немає або застосовується двопозиційний клапан (як в системі згідно документу ЕР-А-1174526), то у разі збільшення температури пари регулювання тиску здійснюється, хоч і як і раніше в межах рівноважної кривої (Р, Т), але з деякою інерцією, тобто не миттєво або ж з виникненням інтенсивних перехідних процесів унаслідок раптового притоку енергії. Використання ж пропорційного клапана дозволяє при тій же температурі отримати різні величини тиску перед клапаном, в зоні тигля, і після нього. При збільшенні потужності, що виробляється, на першому етапі підтримується постійний тиск осадження. Потім при розкритті клапана забезпечується розширення пари і зростання тиску осадження, відповідно точці рівноваги на кривій (Р, Т), тобто тиск пари насичення. На фіг. 7 ілюструється використання такої дросельної заслінки 5 з додаванням у разі потреби спеціального дросельного пристрою 5А для регулювання витрати пари. Масові витрати підтримуються постійними для даного конкретного положення клапана, а перехідних процесів практично не існує. Ще одна важлива перевага полягає в тому, що є вільний доступ до всієї частини системи, що знаходиться зовні від вакуумної порожнини 6. Правда, має місце і недолік, що полягає в необхідності забезпечення непроникності для вакууму і високих температур в зоні з'єднань у винесеній частині (не показана). Для нагріву тигля, трубопроводу і ежектора використовують зовнішню піч радіаційного типу (циліндрової форми з випромінюючими нагрівальними елементами). Такі печі застосовують в лабораторних умовах при температурах до 14001500°С. Тому зрозуміло, що мова тут йде про виключно міцну піч, оскільки звичайна робоча температура в даній ситуації застосування складає близько 700 °С. [0035] Завдяки використанню такої радіаційної печі досягається перегрів пари, що 94675 10 дозволяє працювати в умовах, далеких від температури, що відповідає тиску пари насичення і, значить, від точки конденсації. Крім того, було проведено цифрове моделювання з метою визначення діапазону швидкостей, в якому можна запобігти адіабатичному розширенню і, отже, конденсацію унаслідок пониження температури, що відбувається при цьому. Використання нагріву із зовнішнього боку вакуумної камери при відповідній теплоізоляції дає цілий ряд переваг: - легкість лудіння нагрівальної системи; - розміщення засобів теплоізоляції зовні від вакуумної камери, що обмежує явища вакуумної дегазації; - часткове усунення проблем, зв'язаних із застосуванням вакуумних нагрівальних елементів і з охолоджуванням їх електричних з'єднань; - зменшення кількості вакуумних нагрівальних патронів в ежекторі із застосуванням вищої межі використання (що дає велику стійкість в часі); так, наприклад, у разі радіаційного нагріву виявляється достатньо двох нагрівальних патронів на 110 °С); - використання надійних методів нагріву і міцних нагрівальних елементів. Установка в цілому Відповідно до одного з переважних варіантів здійснення, який ілюструється на фіг. 1В, циліндровий тигель 1 з розплавленим магнієм винесений за межі чана 6 і сполучається з головкою ПП, що виконує функцію ежектора пари магнію, в якій виконаний вихідний проріз, розташований в поперечному напрямку по всій ширині стрічки. Згідно винаходу, ця стрічка може розташовуватися у вигляді як вертикальної, так і горизонтальної нитки. Перекачування магнію з плавильної печі в тигель здійснюють за допомогою насоса, проте цілком можна застосувати і простіший спосіб розрідження, при цьому тиск в тиглі буде менше тиску в плавильній печі. Засоби регулювання і контрольно-вимірювальну апаратуру поміщають поза зоною вакууму. Перевага описаного вище пристрою полягає в тому, що тут немає ні рідкого магнію, який зберігався б в накопичувальному чані, завдяки чому обмежуються явища інерції, ні відділення частинок домішок у вакуумі. Трубопровід 4 для перекачування пари забезпечений засобами нагріву. Розподіл пари магнію по ширині стрічки (перед випускним прорізом) забезпечується за допомогою середовища 3А, що знаходиться в фільтруючому ежекторі. Цей орган забезпечує також фільтрацію і, за необхідності, підігрів пари, що проходить через нього. Доцільно використовувати як таке фільтруюче середовище фільтр із спеченого титану завтовшки декілька міліметрів або більше, наприклад, 3 мм. Ми вибрали саме титан з тієї причини, що він не схильний до корозії рідким магнієм і є стійким до високих температур (на відміну від бронзи або інших традиційно вживаних спечених матеріалів). Можна також використовувати як фільтруюче середовище, спеціальну «металеву сітку» у вигляді спечених волокон неіржавіючої сталі, якщо гарантовано, що вона не стикатиметься з рідким магнієм. Так, наприклад, можливе застосування 11 94675 фільтру товщиною 1 мм мазкі SIKA-FIL (GKN Sinter Metals Filters GMBH, Radevormvald, ФРН). Ці волокна утворюють мати з пористістю до 85 % (DIN ISO 30911-3) і ефективним розміром пор близько 6-60 мікрон (ASTM Е 1294). Власне тигель Відповідно до одного з переважних варіантів здійснення, детально представленим на фіг. 2А, тигель 1 є цілісним пристроєм, до якого забезпечений вільний доступ для ремонтних робіт і техобслуговування. Він є інертним при високотемпературному контакті з рідким металом по своїй внутрішній поверхні і стійким до окислення по своїй зовнішній поверхні. Виконати його можна переважно з неіржавіючої сталі з покриттям або з будьякого матеріалу, сумісного з випаровуваним металом і з контактом з повітрям при високій температурі по зовнішній поверхні. Так, наприклад, у випадку з магнієм можна вибрати отриману сумісною прокаткою комбінацію з неіржавіючої і низьковуглецевої сталі. Нагрів тигля 1 здійснюється традиційним способом за допомогою індуктора 1В. Частоту доцільно вибрати в межах від 400 до 1000 Гц. Решта характеристик використовуваного пристрою - підняття температури за 20 хв., швидкість прямого нагріву магнію >60 %, швидкість перемішування >1м/с і ін. Забезпечено зниження рівня теплової інерції. Пристрій забезпечений зливом у бік плавильної печі з використанням сили тяжіння або перекачування у разі виникнення яких-небудь проблем (не показано). Регулювання рівня магнію в тиглі доцільно проводити за допомогою спеціальних засобів вимірювання маси (вагів). Ежектор 12 Детальні зображення ежектора приведені на фіг. 2В і 3А-3С. Він є камерою з довжиною більше ширини стрічки, що підлягає покриттю. У цьому пристрої знаходиться фільтруюче середовище або дросельний пристрій 3А, що створюють втрату натиску і що забезпечують таким чином отримання рівномірної витрати пари по всій довжині цієї камери. Ежектор 3 нагрівають до температури вище за температуру пари металу і забезпечують його засобами зовнішньої теплоізоляції. Можна передбачити як внутрішній нагрів за допомогою патронів (ця опція прийнята для даного варіанту здійснення), так і зовнішній нагрів з використанням випромінюючих нагрівальних елементів. Проріз, що калібрується, який забезпечує напилення пари металу на стрічку 7 із звуковою швидкістю. Виключно ефективним доповненням до фільтруючого середовища 3А, служить звукове сопло по всій довжині прорізу, що забезпечує рівномірність осадження на стрічці. Узгодження з шириною стрічки 7 досягається шляхом повороту ежектора навколо свого подаючого трубопроводу 3В. На фіг. 2В проілюстрована внутрішня механіка накопичувального чана, який в даному випадку сильно спрощений і працює з високою надійністю. Регулювання витрати пари забезпечується за допомогою клапана 5, змонтованого на круглому трубопроводі 4 (див. фіг. 1В). Як вже згадувалося вище, на фіг. 7 демонструється один з можливих прикладів регулювання. Результати моделювання і випробувань, отримані на пілотній установці У Таблиці 1 приведені параметри пілотної установки, виготовленої для реалізації ідеї винаходу, порівняно з параметрами типової промислової установки для випадку нанесення магнію. Таблиця 1 Діаметр тигля Висота генератора Діаметри трубопроводів Робоча температура Температури стінок Робочий тиск Потужність індукції Робочий діапазон Об'єм рідкого металу Ежектор Проріз Тиск в ежекторі Промислове рішення 650 мм 1000 мм 250 мм 690-750 °С 750 °С 30-70 мбар 160 кВт 2,5 82 л 1600 мм 10 мм декілька мбар На фіг. 3А-3С приведені різні види в аксонометрії ежектора 3, забезпеченого фільтром 3А із спеченого титану і випускним прорізом 3В. На фіг. 3С ілюструється моделювання траєкторій руху пари в ежекторній головці. На фіг. 4 і 5 представлені результати цифрового моделювання механіки плинних середовищ стосовно ежектора. Відмінності в температурі пари до і після спеченого фільтру надзвичайно малі (0,103 К-див. фіг. 4). Таким чином, розширення Пілотне рішення 265 мм 500 мм 100 мм 690-750 °С 750 °С 30-70 мбар 50 кВт 2,5 18л 450 мм 5 мм декілька мбар виявляється практично ізотермічним в пористому матеріалі. Крім того, розподіл швидкостей уздовж центральної вихідної лінії практично постійно, причому значна зміна напрямку швидкості спостерігається тільки поряд з кінцем головки (див. фіг. 5). Таким чином, струмінь пари виявляється майже ідеально рівномірним і ізотермічним. В результаті осадження пари металу на стрічці буде рівномірним по товщині і кристалічній структурі. 13 На фіг. 6 з різним ступенем збільшення показано покриття зразка чорної листової сталі шаром магнію, отримане з використанням згадуваної вище пілотної установки. Тут можна спостерігати хорошу гомогенність нанесеного покриття. 3 іншого боку, винесений пристрій згідно винаходу особливо придатний для нанесення сплавів шляхом перемішування пари, оскільки воно дає можливість підгонки складу хімічної композиції, що наноситься, без необхідності змінювати склад рідкого сплаву. При цьому вказане перемішування здійснюють в трубопроводі з дуже малою швидкістю закінчення, на відміну від систем, відомих з попереднього рівня техніки. Перемішування пари двох різних металів покриття Як видно на фіг. 8, є дві камери плавлення 11, 12, в яких знаходяться, відповідно, два різні чисті метали (наприклад, цинк і магній). Кожна з цих камер сполучена за допомогою трубопроводу 4, 4’, забезпеченого клапаном 5, 5', з камерою змішувача, яка пов'язана з ежектором 3. Концентрацію двох металів в суміші регулюють енергіями, що вводяться в тиглі, і відповідними пропорційними клапанами 5, 5’, завдяки чому спрощується управління роботою системи. Крім того, досягається зменшення габаритних розмірів системи. Для кожного трубопроводу передбачено по одному дросельному пристрою 5А, що взаємодіє з відповідними клапанами, завдяки чому вдається 94675 14 отримати пару з вищим тиском, ніж у разі відсутності такої системи (наприклад, 20 мбар при температурі 700°С). Розглянутий пристрій забезпечує також плавне і швидке регулювання витрати пари. Переваги винаходу Запропонована система дозволяє отримати виключно високу рівномірність температури і швидкості осадження пари, залишаючись при цьому надійною і легко доступною, причому з надзвичайно малими значеннями часу реагування. Таким чином, винахід цілком відповідає вимогам промислового впровадження технології. Низькочастотне регулювання індукційного нагріву забезпечує виключно високу рівномірність по складу і температурі в тиглі, при цьому регулювання витрати пари здійснюється просто за допомогою клапана, поміщеного в зоні трубопроводу, що сполучає випарний тигель з ежектором, і шляхом зміни енергії, що передається металові. У конструкції згідно документу WO-A-2005/116290 регулювання рівня рідини у вакуумі, включаючи внутрішній об'єм випарної камери, здійснювалося за допомогою магнітогідродинамічного насоса. На відміну від цього відомого рішення, в системі згідно винаходу це регулювання рівня проводиться шляхом зважування тигля, а запропонована розподільна камера є системою ПП, в якій виконаний проріз, що містить тільки осаджені пари металів. 15 94675 16 17 94675 18 19 94675 20 21 Комп’ютерна верстка А. Крижанівський 94675 Підписне 22 Тираж 24 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюIndustrial vapour generator for the deposition of a metal coating from the melt onto a substrate

Автори англійськоюBanaszak Pierre, Marneffe Didier, Silberberg Eric, Vanhee Luc

Назва патенту російськоюПромышленный парогенератор для нанесения на металлическую подкладку покрытия из сплава

Автори російськоюБанашак Пьер, Марнеф Дидье, Зильберберг Эрик, Ване Люк

МПК / Мітки

МПК: C23C 14/16, C23C 14/24, C23C 14/56

Мітки: промисловий, сплаву, покриття, металеву, парогенератор, нанесення, підкладку

Код посилання

<a href="https://ua.patents.su/11-94675-promislovijj-parogenerator-dlya-nanesennya-na-metalevu-pidkladku-pokrittya-iz-splavu.html" target="_blank" rel="follow" title="База патентів України">Промисловий парогенератор для нанесення на металеву підкладку покриття із сплаву</a>

Попередній патент: 4,7-дигідро-3-арил-4,4′-діоксо-9-карбамідотіопірано-1,2,3-триазолопіримідини і спосіб їх одержання

Наступний патент: Спосіб одержання водно-спиртової суміші

Випадковий патент: Фотополімерна печатна форма