Зварювальний затискач та пакувальна установка для виготовлення герметичних упаковок з харчовим продуктом

Номер патенту: 100149

Опубліковано: 26.11.2012

Автори: Манчін Серджо, Джордано Франческо, Ді Додо Ернесто

Формула / Реферат

1. Зварювальний затискач (1) для виготовлення герметичних упаковок з харчовим продуктом з труби (3) пакувального матеріалу, яка подається вздовж траєкторії (А), який має першу робочу поверхню (28), яка виконана з можливістю взаємодії з другою робочою поверхнею (29) на контрзатискачі (2) для затискання пакувального матеріалу і формування зварного шва (6) упоперек до траєкторії (А), при цьому один із затискачів (1), вибраний серед затискача і контрзатискача (1, 2), має упор (9), а інший затискач (2), вибраний серед затискача і контрзатискача (1, 2), має нагрівальні засоби (8), які виконані з можливістю взаємодії з упором (9) для формування зварного шва (6);

при цьому перша поверхня (28) має:

принаймні перший ряд виступів (35, 36; 36, 36; 36, 37), видовжених вздовж відповідних перших осей (X), і які, при формуванні зварного шва (6), притискають відповідні ділянки пакувального матеріалу до другої поверхні (29); і

принаймні перший ряд заглибин (40), які проходить вздовж однієї з перших осей (X) і розташовані між двома послідовними виступами (35, 36; 36, 36; 36, 37) вздовж другої осі (Y), орієнтованої упоперек до першої осі (X), і збоку відносно центральної площини (Р) першої робочої поверхні (28);

принаймні перший (36) з виступів (35, 36, 37), утворений двома кривими першими стінками (44);

принаймні одну з перших стінок (44) у розрізі, виконаному у другій площині, перпендикулярній до відповідної першої осі (X), яка має першу дугу з першим радіусом і першим кутом;

заглибину (40), яка має криволінійний профіль (41);

при цьому профіль (41) у перерізі, виконаному в площині, перпендикулярній до першої осі (X), має форму принаймні другої дуги з другим радіусом і другим кутом, який відрізняється тим, що перший радіус становить 0,1-0,3 мм;

друга дуга формує нижню частину заглибини (40) і другий радіус становить 0,1-0,4 мм

відстань між виступами (35, 36, 37) і між заглибинами (40), виміряна вздовж другої осі (Y), становить 0,5-2,5 мм.

2. Затискач за п. 1, який відрізняється тим, що має упор (9), який має першу поверхню (28), при цьому контрзатискач (2) має нагрівальні засоби (8), які мають другу поверхню (29).

3. Затискач за п. 1 або п. 2, який відрізняється тим, що перший виступ (36) має плоску другу стінку (43), яка формує верхню частину першого виступу (36) і розташована між першими стінками (44) вздовж другої осі (Y).

4. Затискач за будь-яким із попередніх пунктів, який відрізняється тим, що другий кут більший за перший кут.

5. Затискач за будь-яким із попередніх пунктів, який відрізняється тим, що другий радіус більший за перший радіус.

6. Затискач за будь-яким із попередніх пунктів, який відрізняється тим, що профіль (41) прилягає до принаймні однієї з перших стінок (44), при цьому профіль (41) і принаймні одна перша стінка (44) має відповідні дотичні співпадаючі площини на спільному сегменті, паралельному до перших осей (X).

7. Затискач за будь-яким із попередніх пунктів, який відрізняється тим, що другий (35) з виступів (35, 36, 37) розташований між центральною площиною (Р) і першими виступами (36), при цьому від центральної площини (Р) до першого виступу (36) другий виступ (35) утворений плоскою третьою стінкою (42), четвертою стінкою (43), яка нахилена відносно третьої стінки (42) і формує верхню частину другого виступу (35), і кривою п'ятою стінкою (44).

8. Затискач за п. 7, який відрізняється тим, що третій виступ (37) з виступів (35, 36, 37) розташований на стороні перших виступів (36), протилежній до центральної площини (Р), при цьому зі сторони першого виступу (36) на стороні, протилежній до центральної площини (Р), третій виступ (37) утворений кривою шостою стінкою (44), плоскою сьомою стінкою (46), яка формує верхню частину третього виступу (37), і плоскою восьмою стінкою (45), яка нахилена відносно сьомої стінки (46).

9. Затискач за будь-яким із попередніх пунктів, який відрізняється тим, що у першому ряду заглибини (40) розташовані через однакові проміжки вздовж другої осі (Y), і кожна з яких розташована між двома послідовними виступами (35, 36; 36, 36; 36, 37).

10. Затискач за будь-яким із попередніх пунктів, який відрізняється тим, що має другий ряд виступів (35, 36, 37) і другий ряд заглибин (40), при цьому перший і другий ряди розташовані на відповідних протилежних сторонах центральної площини (Р) першої робочої поверхні (28).

11. Затискач за будь-яким із попередніх пунктів, який відрізняється тим, що перші осі (X) паралельні і при цьому друга вісь (Y) перпендикулярна до перших осей (X), при цьому друга вісь (Y) паралельна до траєкторії (А) при затисканні затискачем (1) і контрзатискачем (2) пакувального матеріалу і формуванні зварного шва (6).

12. Пакувальна установка для виготовлення герметичних упаковок з харчовим продуктом з труби (3) пакувального матеріалу, яка подається вздовж вертикальної траєкторії (А), безперервно заповнюється харчовим продуктом і затискається у розташованих через однакові проміжки поперечних перерізах, яка відрізняється тим, що має затискач (1) за будь-яким із попередніх пунктів і контрзатискач (2), які виконані з можливістю взаємодії між собою для зварювання пакувального матеріалу труби (3) вздовж ряду смуг (6) у поперечних перерізах, з яких формують зварні шви.

Текст

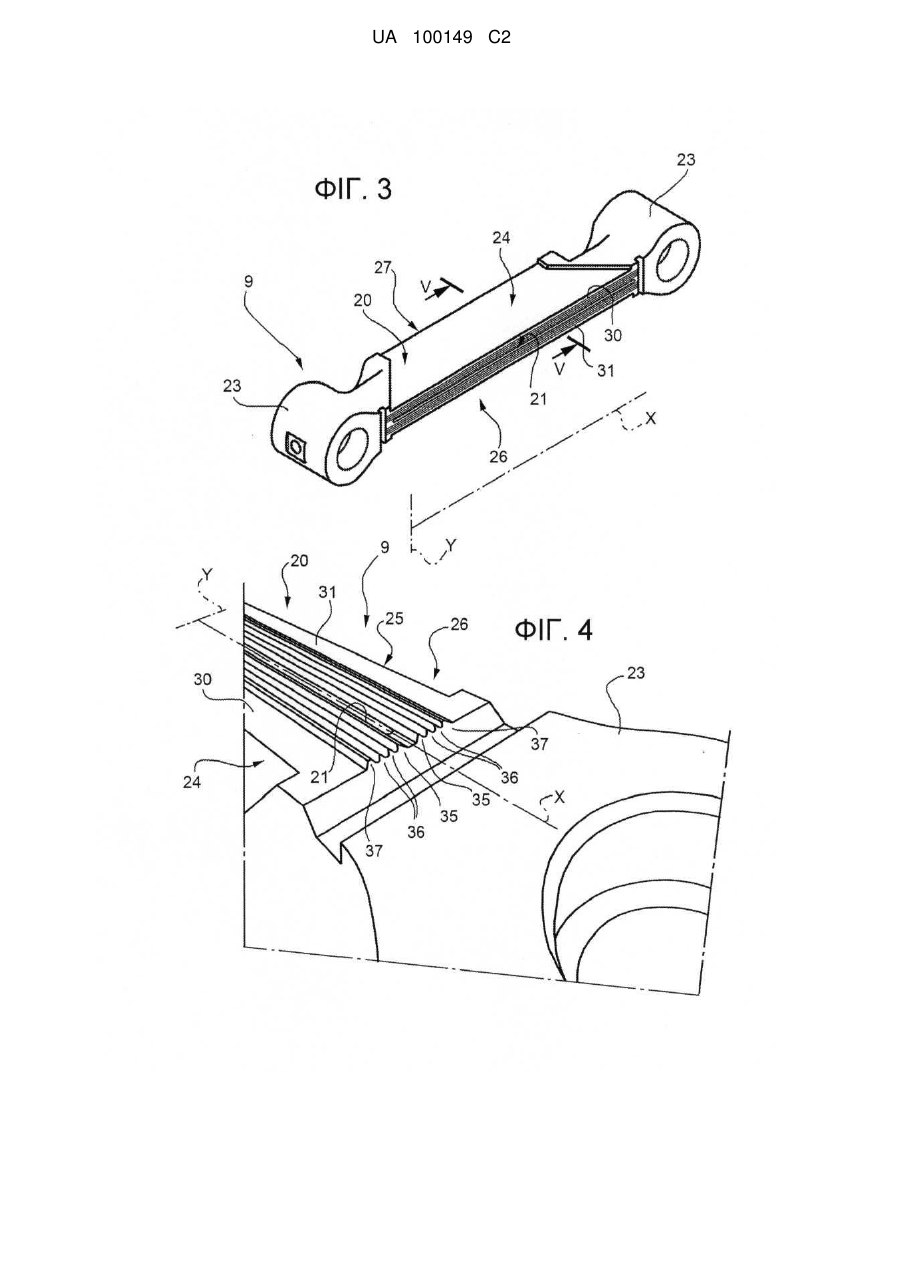

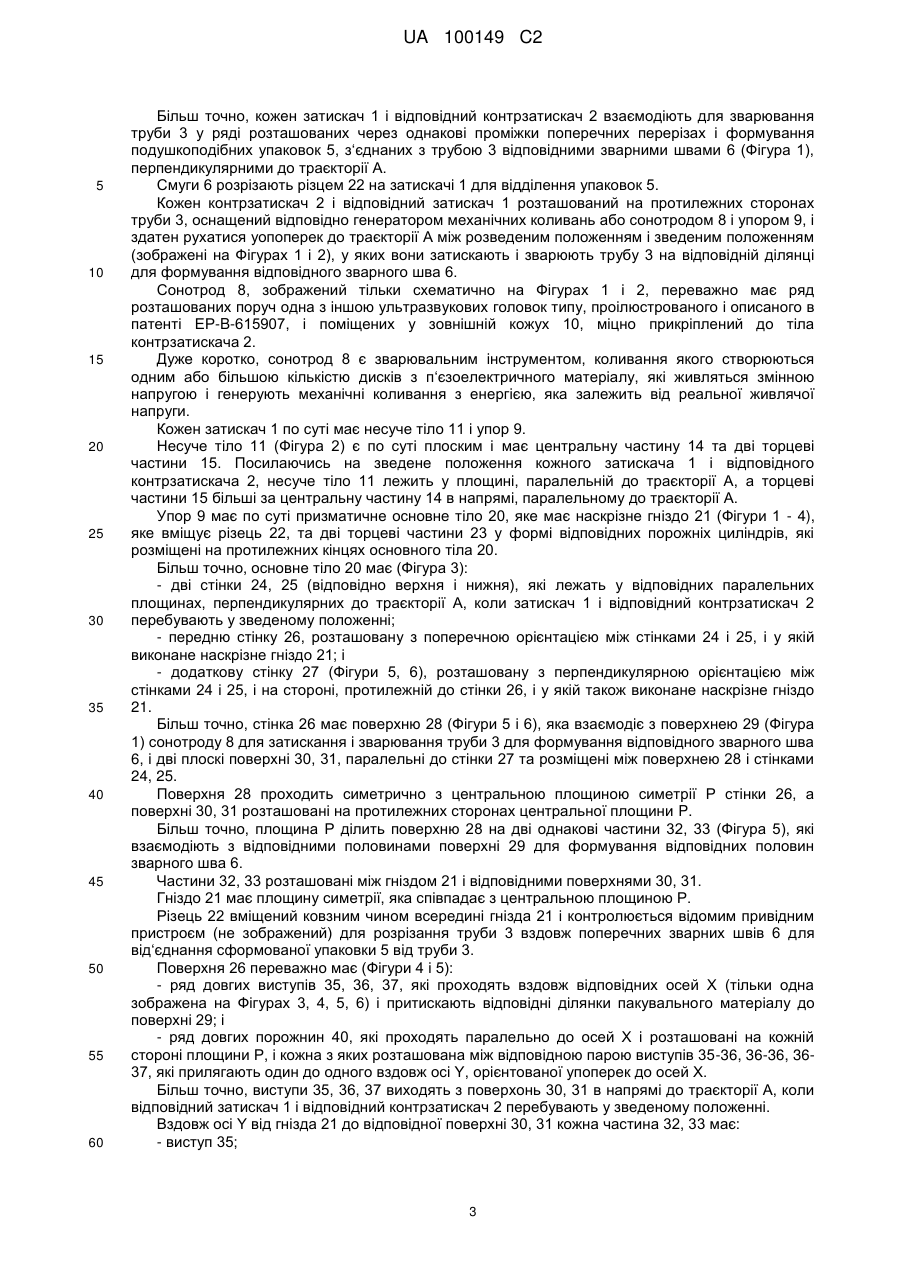

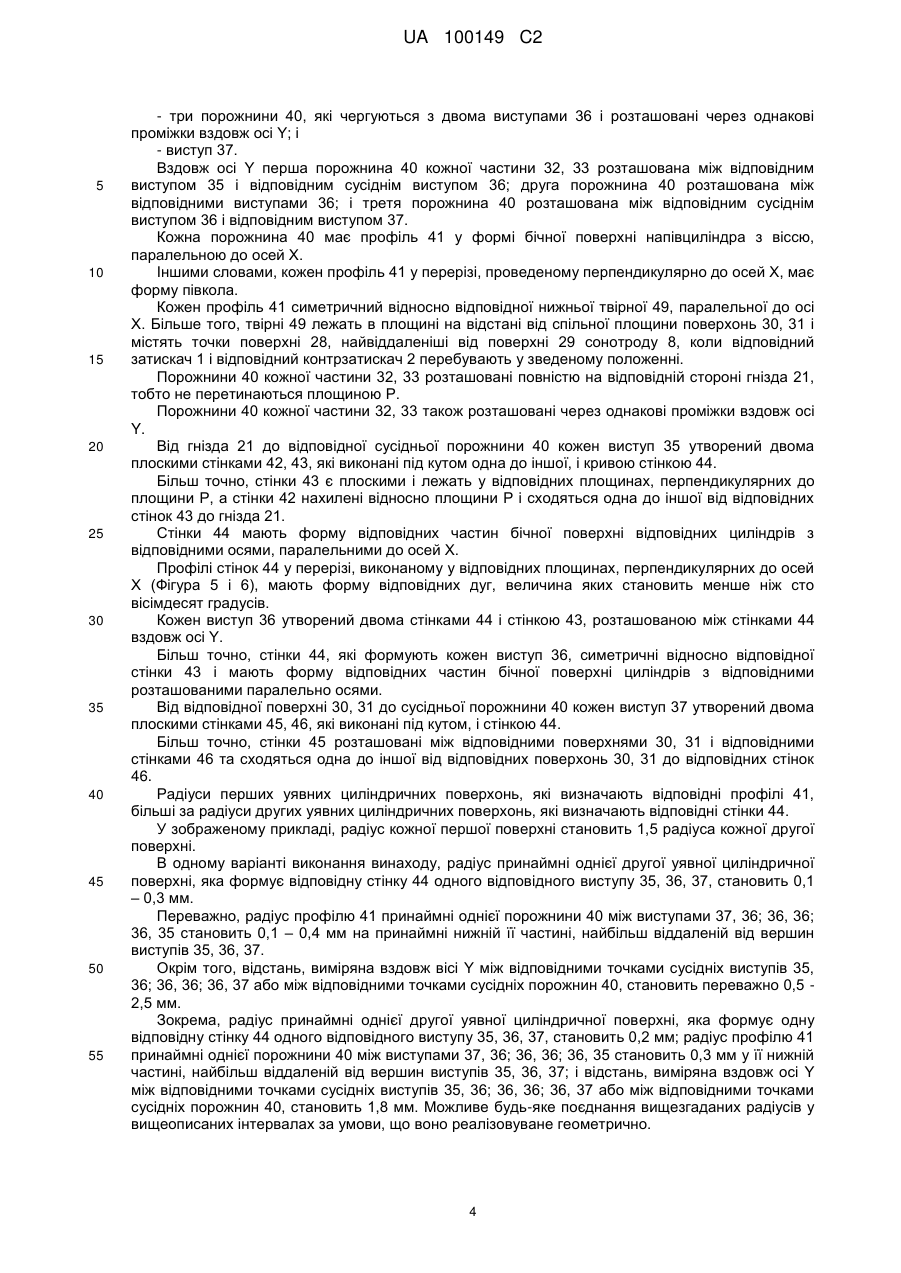

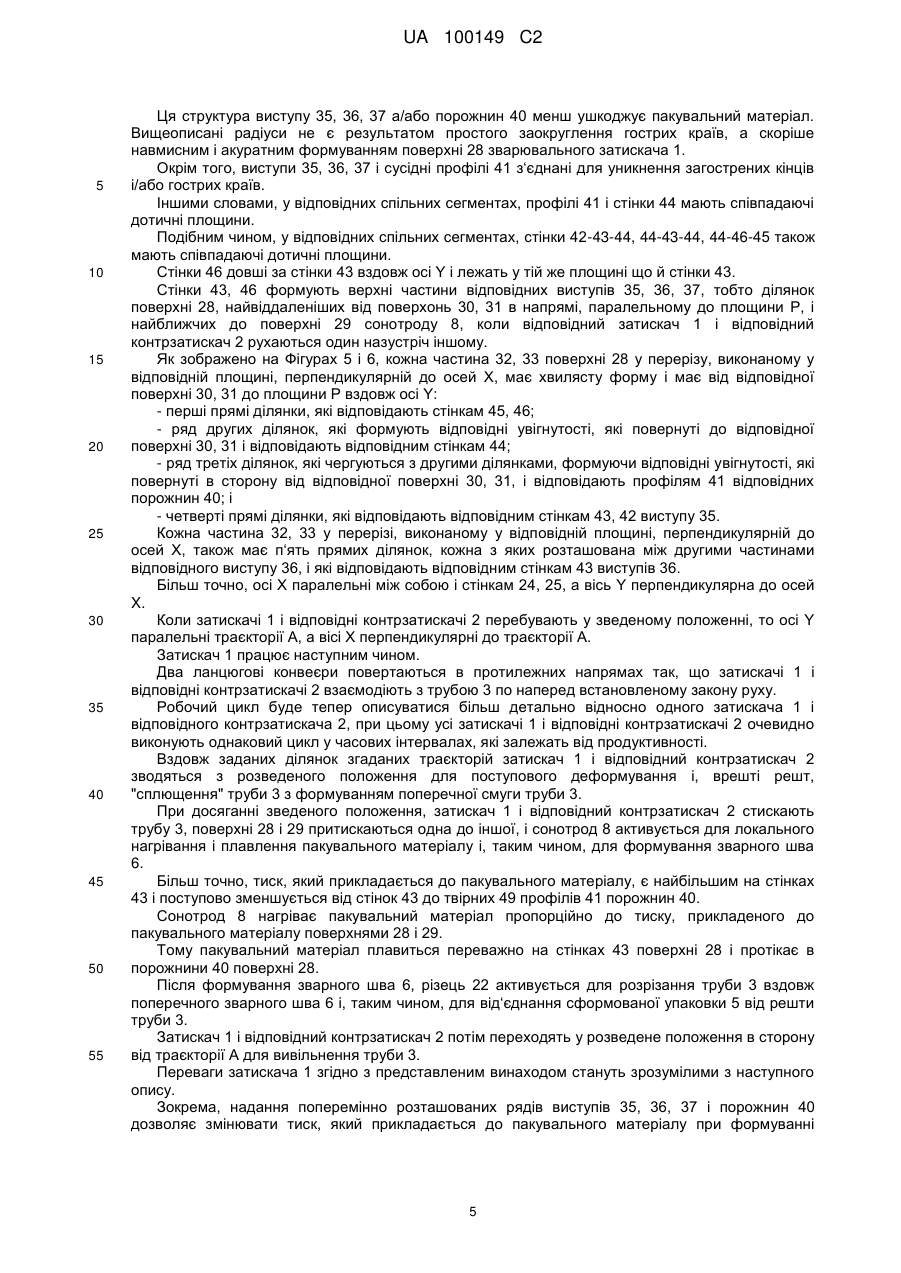

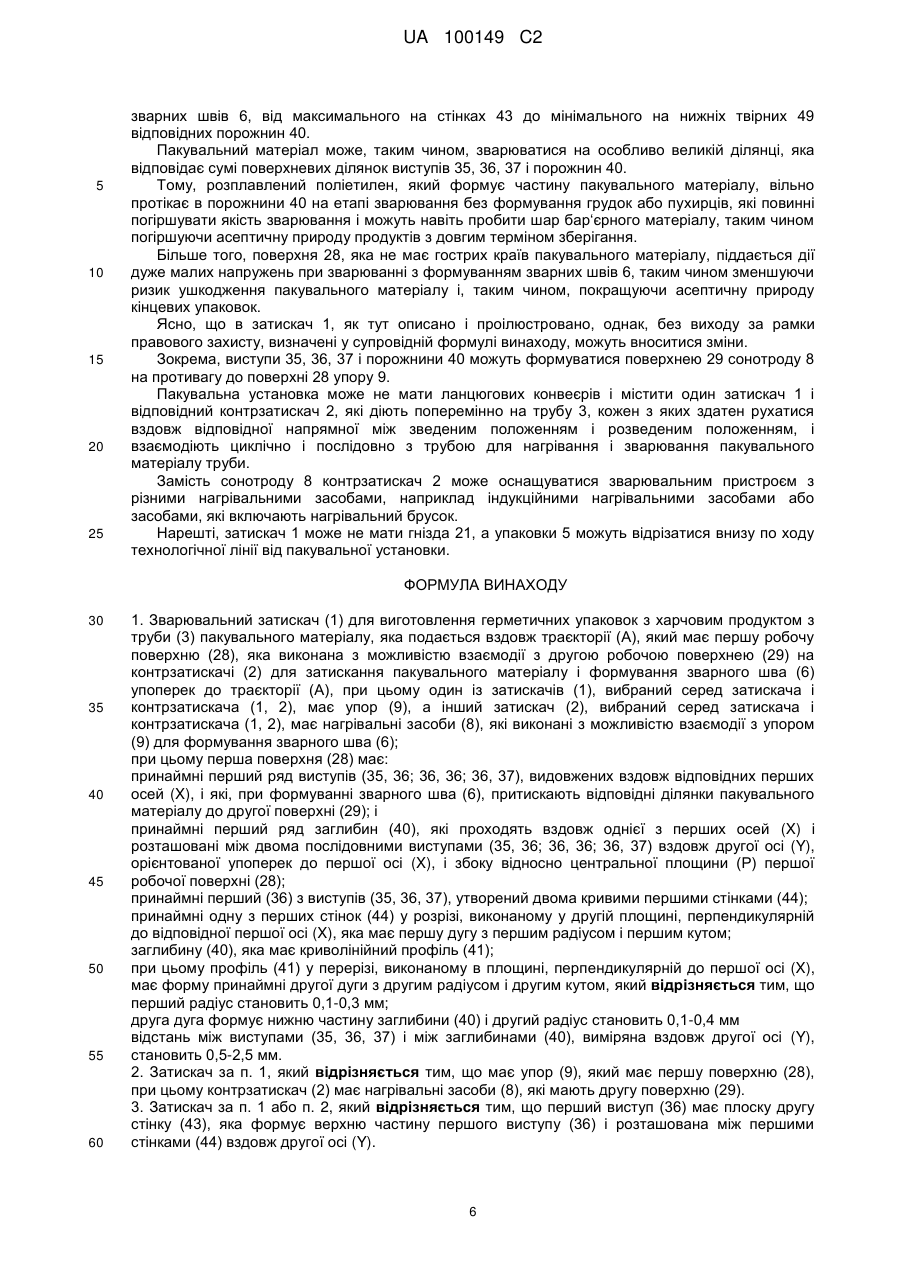

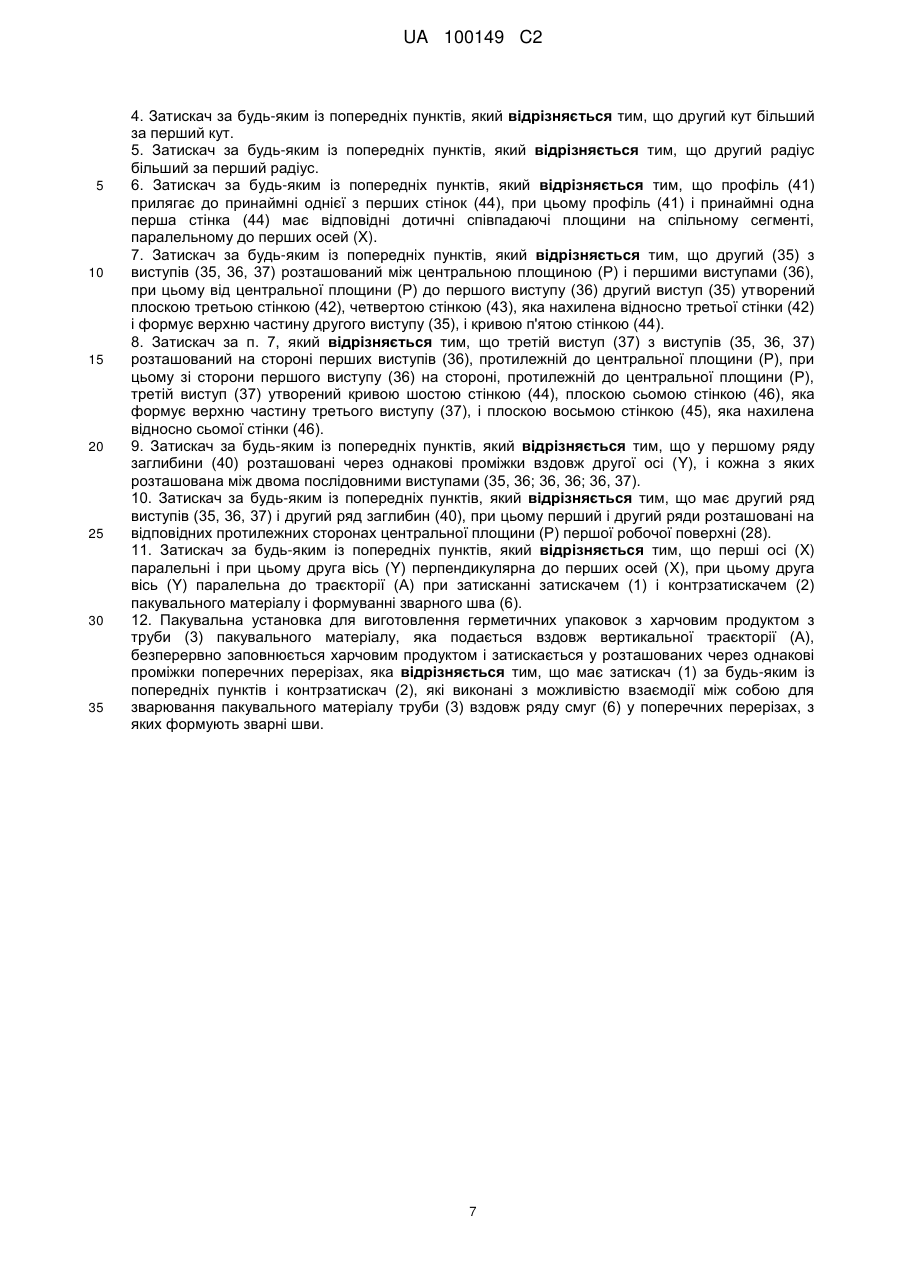

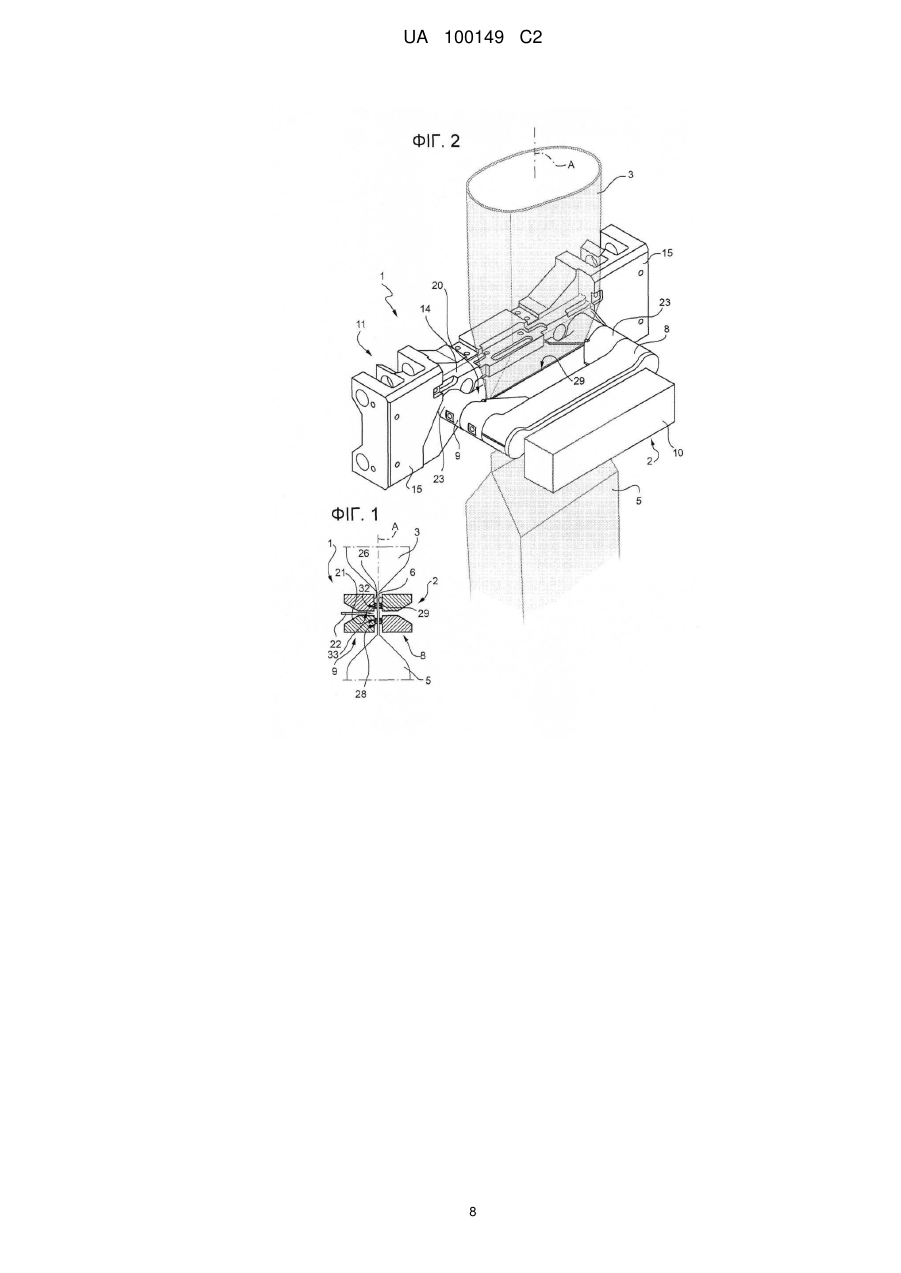

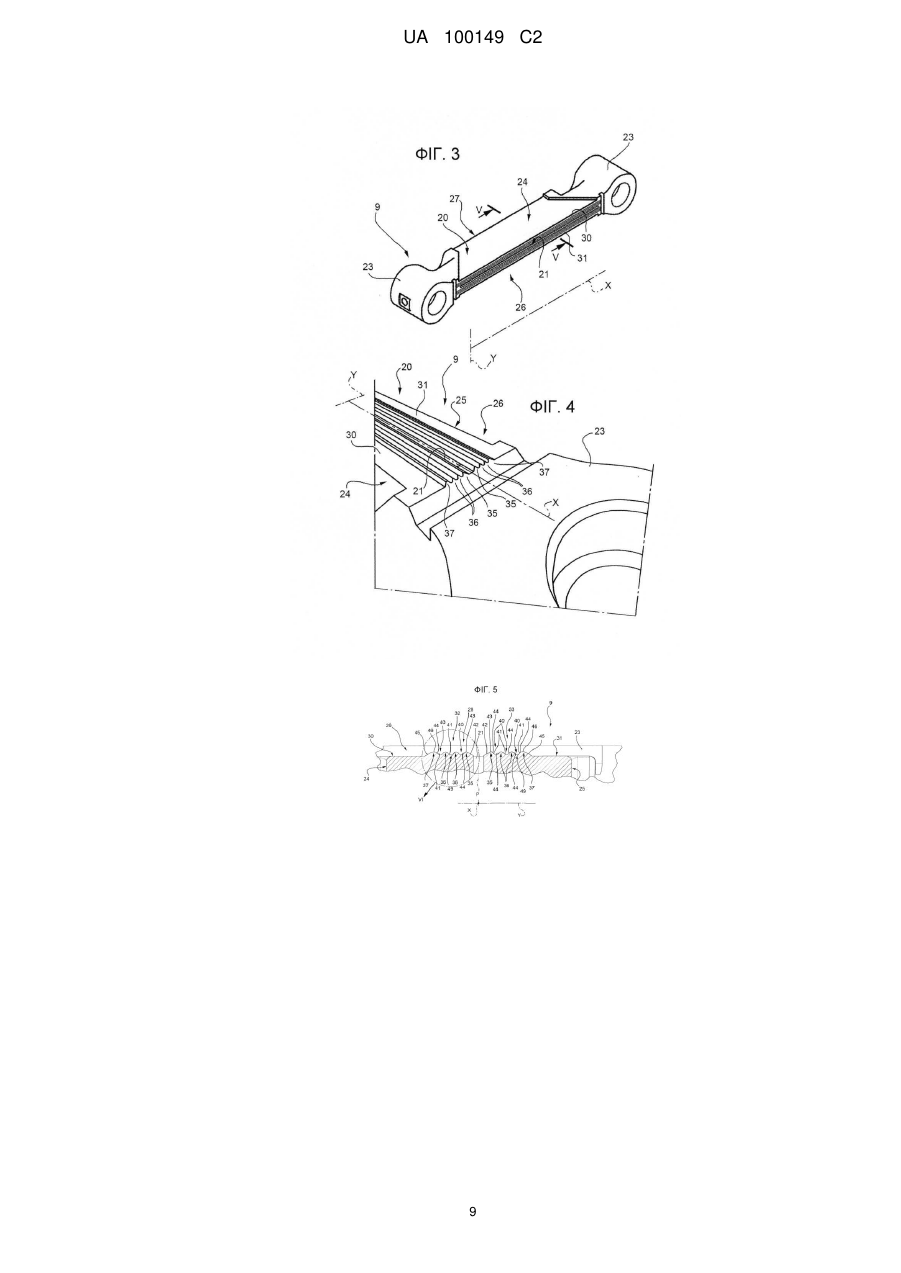

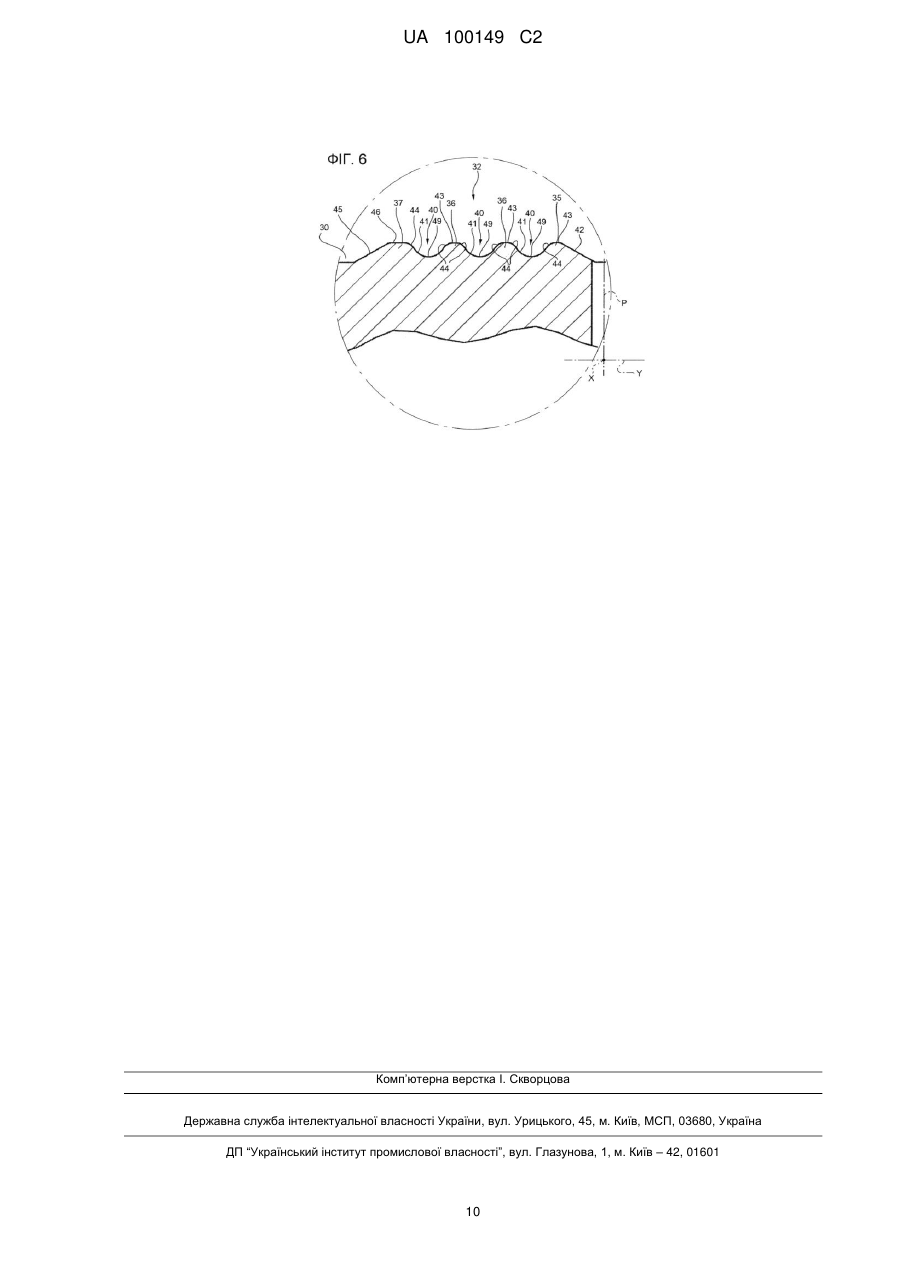

Реферат: Зварювальний затискач (1) для виготовлення герметичних упаковок з харчовим продуктом з труби (3) пакувального матеріалу, яка подається вздовж траєкторії (А), при цьому затискач має першу робочу поверхню (28), яка взаємодіє з другою робочою поверхнею (29) на контрзатискачі (2) для затискання пакувального матеріалу і формування зварного шва (6) упоперек до траєкторії (А), при цьому один (1) затискач, вибраний серед затискача і контрзатискача (1, 2), має упор (9), а інший (2) затискач, вибраний серед затискача і контрзатискача (1, 2), має нагрівальні засоби (8), які взаємодіють з упором (9) для формування зварного шва (6). Перша поверхня (28) має принаймні два виступи (35, 36; 36, 36; 36, 37), видовжені вздовж відповідних перших осей (X), і які, при формуванні зварного шва (6), притискають відповідні ділянки пакувального матеріалу до другої поверхні (29), і принаймні одна порожнина (40), яка проходить вздовж однієї з перших осей (X), розташована між виступами (35, 36; 36, 36; 36, 37) вздовж другої осі (Y) упоперек до першої осі (X), і розташована збоку відносно центральної площини (Р) першої робочої поверхні (28). UA 100149 C2 (12) UA 100149 C2 UA 100149 C2 5 10 15 20 25 30 35 40 45 50 55 60 ТЕХНІЧНА ГАЛУЗЬ Представлений винахід відноситься до зварювального затискача для виготовлення герметичних упаковок з харчовим продуктом. РІВЕНЬ ТЕХНІКИ Як відомо, багато харчових продуктів, таких як фруктовий сік, пастеризоване або UHT (оброблене при ультрависокій температурі)-молоко, вино, томатний соус і так далі, продаються в упаковках, виготовлених з стерилізованого пакувального матеріалу. Типовим прикладом цього типу упаковки є упаковка у формі паралелепіпеда для рідких або розливних харчових продуктів, відома як Tetra Brik Aseptic (зареєстрована торгівельна марка), яка виготовляється складанням і зварювання ламінованого смугового пакувального матеріалу. Пакувальний матеріал має багатошарову структуру, яка по суті має основний шар для цупкості і міцності, який може бути шаром волокнистого матеріалу, наприклад паперу, або заповненого мінералом поліпропіленового матеріалу, і ряд шарів термозварюваного пластичного матеріалу, наприклад поліетиленової плівки, який покриває обидві сторони основного шару. У випадку асептичних упаковок для продуктів з довгим терміном зберігання, таких як пастеризоване молоко, пакувальний матеріал також має шар газо- і світлонепроникного матеріалу, наприклад алюмінієвої фольги або плівки етилвінілового спирту (EVOH), яка наноситься на шар термозварюваного пластичного матеріалу, і, у свою чергу, покривається іншим шаром термозварюваного пластичного матеріалу, який формує внутрішню поверхню упаковки, яка, врешті решт, контактує з харчовим продуктом. Як відомо, упаковки цього типу виготовляються на повністю автоматичних пакувальних установках, на яких з рулонного пакувального матеріалу формують довгу трубу. Більш точно, полотно пакувального матеріалу розмотують з барабана і подають крізь асептичну камеру на пакувальній установці, де воно стерилізується, наприклад нанесенням стерилізуючого агенту, такого як пероксид водню, який потім випарюється нагріванням, і/або опроміненням пакувального матеріалу випромінюванням з відповідною довжиною хвилі і інтенсивністю, і стерилізоване полотно зберігають в закритому стерильному середовищі, а потім складають з формуванням циліндру і зварюють в поздовжньому напрямі для формування відомим способом довгої труби. Трубу пакувального матеріалу, яка по суті формує подовження асептичної камери, подають у вертикальному напрямі, заповнюють стерилізованим або стерильно обробленим харчовим продуктом і подають крізь зварювальний пристрій для формування окремих упаковок. Більш точно, у зварювальному пристрої, трубу зварюють у ряді розташованих через однакові проміжки поперечних перерізах для формування подушкоподібних упаковок, з„єднаних між собою поперечними зварними швами, тобто які проходять перпендикулярно до напряму руху труби, і подушкоподібні упаковки відокремлюються одна від іншої розрізанням відповідних поперечних зварних швів, і подаються до складального блоку, де вони механічно складаються для формування відповідних кінцевих упаковок у формі паралелепіпеда. Відомі пакувальні установки, як це описано, наприклад, в європейському патенті EP-B0887265, які мають два ланцюгові конвеєри, які формують відповідні нескінчені траєкторії і оснащені відповідними кількостями зварювальних затискачів. Дві траєкторії мають відповідні гілки, які по суті повернуті одна до іншої і паралельні між собою, і між якими подається труба пакувального матеріалу так, що затискачі на одному конвеєрі взаємодіють з відповідними затискачами на іншому конвеєрі вздовж згаданих гілок відповідних траєкторій для затискання труби у ряді послідовних поперечних перерізів і для зварювання і відрізання упаковок. Також відомі пакувальні установки, які мають тільки дві пари затискачів, які діють поперемінно на трубу пакувального матеріалу для затискання і зварювання, наприклад термозварювання, її у ряді розташованих через однакові проміжки поперечних перерізах. Після завершення операції зварювання, активується різець, який розташований, наприклад, на одному із затискачів у кожній парі, і взаємодіє з трубою пакувального матеріалу для розрізання неї вздовж центральної лінії тільки що звареного поперечного перерізу, і, таким чином, від„єднання подушкоподібної упаковки від нижнього кінця труби пакувального матеріалу. На нижньому кінці, який зварюється в поперечному напрямі, відповідні затискачі, при досяганні нижнього положення мертвої точки, можуть розводитися для уникнення впливу на верхню частину труби. У той же час, інша пара затискачів, які працюють точно таким же способом, рухаються донизу від верхнього положення мертвої точки і повторюють вищезгадані операції затискання/формування, зварювання і розрізання. В обох типах пакувальних установок, ділянку труби, затиснуту між кожною парою затискачів, зазвичай зварюють нагрівальними засобами, які розташовані на одному із затискачів і які 1 UA 100149 C2 5 10 15 20 25 30 35 40 45 50 55 локально плавлять шари термозварюваного пластичного матеріалу, затиснутого між затискачами. Ультразвукові зварювальні пристрої на даний момент широко використовуються для швидшого локального плавлення пакувального матеріалу і, таким чином, для підвищення продуктивності. Ультразвукові зварювальні пристрої по суті мають генератор механічних коливань або сонотрод і упор, як це описано, наприклад, в документі EP-B-615907, який прикріплений до відповідних затискачів, і мають відповідні поверхні, які взаємодіють між собою для нагрівання пакувального матеріалу ультразвуковими коливаннями. Більш точно, сонотрод є зварювальним інструментом, коливання в якому створюються одним або більшою кількістю дисків з п„єзоелектричного матеріалу, які живляться змінною напругою і генерують механічні коливання з енергією, яка залежить від реальної живлячої напруги або електричного струму. В промисловості існує потреба у запобіганні формуванню на етапі зварювання поліетиленових пухирців або грудок, які погіршують якість зварювання і, у деяких випадках, можуть навіть пробивати шар бар„єрного матеріалу, таким чином погіршуючи асептичну природу продуктів з довгим терміном зберігання. КОРОТКИЙ ОПИС ВИНАХОДУ Задачею представленого винаходу є надання зварювального затискача, розробленого для виконання вищезгаданої вимоги простим дешевим способом. Згідно з представленим винаходом, надається зварювальний затискач для виготовлення герметичних упаковок з харчовими продуктами за п. 1 формули винаходу. КОРОТКИЙ ОПИС КРЕСЛЕНЬ Переважний необмежувальний варіант виконання представленого винаходу буде описуватися у вигляді прикладу з посиланням на супровідні креслення, на яких: Фігура 1 зображає схематичний вид збоку зварювального затискача згідно з представленим винаходом з видаленими для ясності частинами і відповідного контрзатискача у зведеному положенні; Фігура 2 зображає вид в перспективі затискача і контрзатискача з Фігури 1 з видаленими для ясності частинами; Фігура 3 зображає збільшений вид в перспективі упору затискача з Фігури 1 і 2; Фігура 4 зображає збільшений вид в перспективі частини упору з Фігури 3, яка оглядається під іншим кутом, а ніж на Фігурі 3; Фігура 5 зображає збільшений вид перерізу упору в площині V-V з Фігури 3; Фігура 6 зображає збільшений вид деталей на Фігурі 5. НАЙКРАЩИЙ ВАРІАНТ ВИКОНАННЯ ВИНАХОДУ Цифра 1 на Фігурах 1 і 2 вказує в цілому затискач у відповідності з представленим винаходом для виготовлення герметичних упаковок з харчовим продуктом. Затискач 1 може встановлюватися в пакувальній установці (не зображена) для виготовлення герметичних упаковок з харчовим продуктом з труби 3 пакувального матеріалу, яка подається відомими пристроями (не зображені) вздовж вертикальної траєкторії A. Затискач 1 переважно встановлюється в пакувальній установці для виготовлення герметичних упаковок з розливним харчовим продуктом, таким як пастеризоване або оброблене при ультрависокій температурі молоко, фруктовий сік, вино, горох, боби, і так далі. Затискач 1 може також встановлюватися в пакувальній установці для виготовлення герметичних упаковок з харчовим продуктом, який є розливним на етапі виготовлення упаковки, і твердне після герметизації упаковки. Одним прикладом такого харчового продукту є шматок сиру, який плавиться на етапі виготовлення упаковки і твердне після її герметизації. Трубу 3 формують відомим способом шляхом складання і зварювання у поздовжньому напрямі полотна термозварюваного листового матеріалу, і безперервно заповнюють донизу стерилізованим або стерильно обробленим харчовим продуктом для пакування. Пакувальна установка має два ланцюгові конвеєри типу, зображеного і описаного в патенті EP-B-615907, які формують відповідні нескінченні траєкторії і оснащені відповідними кількостями зварювальних затискачів 1 і відповідних контрзатискачів 2. Траєкторії мають відповідні гілки, які по суті паралельні між собою і між якими трубу 3 подають вздовж траєкторії A так, що вздовж згаданих гілок відповідних траєкторій затискачі 1 на одному конвеєрі взаємодіють з відповідними контрзатискачами 2 на іншому конвеєрі для затискання, ультразвукового зварювання і розрізання труби 3 у ряді розташованих через однакові проміжки поперечних перерізах. 2 UA 100149 C2 5 10 15 20 25 30 35 40 45 50 55 60 Більш точно, кожен затискач 1 і відповідний контрзатискач 2 взаємодіють для зварювання труби 3 у ряді розташованих через однакові проміжки поперечних перерізах і формування подушкоподібних упаковок 5, з„єднаних з трубою 3 відповідними зварними швами 6 (Фігура 1), перпендикулярними до траєкторії A. Смуги 6 розрізають різцем 22 на затискачі 1 для відділення упаковок 5. Кожен контрзатискач 2 і відповідний затискач 1 розташований на протилежних сторонах труби 3, оснащений відповідно генератором механічних коливань або сонотродом 8 і упором 9, і здатен рухатися уопоперек до траєкторії A між розведеним положенням і зведеним положенням (зображені на Фігурах 1 і 2), у яких вони затискають і зварюють трубу 3 на відповідній ділянці для формування відповідного зварного шва 6. Сонотрод 8, зображений тільки схематично на Фігурах 1 і 2, переважно має ряд розташованих поруч одна з іншою ультразвукових головок типу, проілюстрованого і описаного в патенті EP-B-615907, і поміщених у зовнішній кожух 10, міцно прикріплений до тіла контрзатискача 2. Дуже коротко, сонотрод 8 є зварювальним інструментом, коливання якого створюються одним або більшою кількістю дисків з п„єзоелектричного матеріалу, які живляться змінною напругою і генерують механічні коливання з енергією, яка залежить від реальної живлячої напруги. Кожен затискач 1 по суті має несуче тіло 11 і упор 9. Несуче тіло 11 (Фігура 2) є по суті плоским і має центральну частину 14 та дві торцеві частини 15. Посилаючись на зведене положення кожного затискача 1 і відповідного контрзатискача 2, несуче тіло 11 лежить у площині, паралельній до траєкторії A, а торцеві частини 15 більші за центральну частину 14 в напрямі, паралельному до траєкторії A. Упор 9 має по суті призматичне основне тіло 20, яке має наскрізне гніздо 21 (Фігури 1 - 4), яке вміщує різець 22, та дві торцеві частини 23 у формі відповідних порожніх циліндрів, які розміщені на протилежних кінцях основного тіла 20. Більш точно, основне тіло 20 має (Фігура 3): - дві стінки 24, 25 (відповідно верхня і нижня), які лежать у відповідних паралельних площинах, перпендикулярних до траєкторії A, коли затискач 1 і відповідний контрзатискач 2 перебувають у зведеному положенні; - передню стінку 26, розташовану з поперечною орієнтацією між стінками 24 і 25, і у якій виконане наскрізне гніздо 21; і - додаткову стінку 27 (Фігури 5, 6), розташовану з перпендикулярною орієнтацією між стінками 24 і 25, і на стороні, протилежній до стінки 26, і у якій також виконане наскрізне гніздо 21. Більш точно, стінка 26 має поверхню 28 (Фігури 5 і 6), яка взаємодіє з поверхнею 29 (Фігура 1) сонотроду 8 для затискання і зварювання труби 3 для формування відповідного зварного шва 6, і дві плоскі поверхні 30, 31, паралельні до стінки 27 та розміщені між поверхнею 28 і стінками 24, 25. Поверхня 28 проходить симетрично з центральною площиною симетрії P стінки 26, а поверхні 30, 31 розташовані на протилежних сторонах центральної площини P. Більш точно, площина P ділить поверхню 28 на дві однакові частини 32, 33 (Фігура 5), які взаємодіють з відповідними половинами поверхні 29 для формування відповідних половин зварного шва 6. Частини 32, 33 розташовані між гніздом 21 і відповідними поверхнями 30, 31. Гніздо 21 має площину симетрії, яка співпадає з центральною площиною P. Різець 22 вміщений ковзним чином всередині гнізда 21 і контролюється відомим привідним пристроєм (не зображений) для розрізання труби 3 вздовж поперечних зварних швів 6 для від„єднання сформованої упаковки 5 від труби 3. Поверхня 26 переважно має (Фігури 4 і 5): - ряд довгих виступів 35, 36, 37, які проходять вздовж відповідних осей X (тільки одна зображена на Фігурах 3, 4, 5, 6) і притискають відповідні ділянки пакувального матеріалу до поверхні 29; і - ряд довгих порожнин 40, які проходять паралельно до осей X і розташовані на кожній стороні площини P, і кожна з яких розташована між відповідною парою виступів 35-36, 36-36, 3637, які прилягають один до одного вздовж осі Y, орієнтованої упоперек до осей X. Більш точно, виступи 35, 36, 37 виходять з поверхонь 30, 31 в напрямі до траєкторії A, коли відповідний затискач 1 і відповідний контрзатискач 2 перебувають у зведеному положенні. Вздовж осі Y від гнізда 21 до відповідної поверхні 30, 31 кожна частина 32, 33 має: - виступ 35; 3 UA 100149 C2 5 10 15 20 25 30 35 40 45 50 55 - три порожнини 40, які чергуються з двома виступами 36 і розташовані через однакові проміжки вздовж осі Y; і - виступ 37. Вздовж осі Y перша порожнина 40 кожної частини 32, 33 розташована між відповідним виступом 35 і відповідним сусіднім виступом 36; друга порожнина 40 розташована між відповідними виступами 36; і третя порожнина 40 розташована між відповідним сусіднім виступом 36 і відповідним виступом 37. Кожна порожнина 40 має профіль 41 у формі бічної поверхні напівциліндра з віссю, паралельною до осей X. Іншими словами, кожен профіль 41 у перерізі, проведеному перпендикулярно до осей X, має форму півкола. Кожен профіль 41 симетричний відносно відповідної нижньої твірної 49, паралельної до осі X. Більше того, твірні 49 лежать в площині на відстані від спільної площини поверхонь 30, 31 і містять точки поверхні 28, найвіддаленіші від поверхні 29 сонотроду 8, коли відповідний затискач 1 і відповідний контрзатискач 2 перебувають у зведеному положенні. Порожнини 40 кожної частини 32, 33 розташовані повністю на відповідній стороні гнізда 21, тобто не перетинаються площиною P. Порожнини 40 кожної частини 32, 33 також розташовані через однакові проміжки вздовж осі Y. Від гнізда 21 до відповідної сусідньої порожнини 40 кожен виступ 35 утворений двома плоскими стінками 42, 43, які виконані під кутом одна до іншої, і кривою стінкою 44. Більш точно, стінки 43 є плоскими і лежать у відповідних площинах, перпендикулярних до площини P, а стінки 42 нахилені відносно площини P і сходяться одна до іншої від відповідних стінок 43 до гнізда 21. Стінки 44 мають форму відповідних частин бічної поверхні відповідних циліндрів з відповідними осями, паралельними до осей X. Профілі стінок 44 у перерізі, виконаному у відповідних площинах, перпендикулярних до осей X (Фігура 5 і 6), мають форму відповідних дуг, величина яких становить менше ніж сто вісімдесят градусів. Кожен виступ 36 утворений двома стінками 44 і стінкою 43, розташованою між стінками 44 вздовж осі Y. Більш точно, стінки 44, які формують кожен виступ 36, симетричні відносно відповідної стінки 43 і мають форму відповідних частин бічної поверхні циліндрів з відповідними розташованими паралельно осями. Від відповідної поверхні 30, 31 до сусідньої порожнини 40 кожен виступ 37 утворений двома плоскими стінками 45, 46, які виконані під кутом, і стінкою 44. Більш точно, стінки 45 розташовані між відповідними поверхнями 30, 31 і відповідними стінками 46 та сходяться одна до іншої від відповідних поверхонь 30, 31 до відповідних стінок 46. Радіуси перших уявних циліндричних поверхонь, які визначають відповідні профілі 41, більші за радіуси других уявних циліндричних поверхонь, які визначають відповідні стінки 44. У зображеному прикладі, радіус кожної першої поверхні становить 1,5 радіуса кожної другої поверхні. В одному варіанті виконання винаходу, радіус принаймні однієї другої уявної циліндричної поверхні, яка формує відповідну стінку 44 одного відповідного виступу 35, 36, 37, становить 0,1 – 0,3 мм. Переважно, радіус профілю 41 принаймні однієї порожнини 40 між виступами 37, 36; 36, 36; 36, 35 становить 0,1 – 0,4 мм на принаймні нижній її частині, найбільш віддаленій від вершин виступів 35, 36, 37. Окрім того, відстань, виміряна вздовж вісі Y між відповідними точками сусідніх виступів 35, 36; 36, 36; 36, 37 або між відповідними точками сусідніх порожнин 40, становить переважно 0,5 2,5 мм. Зокрема, радіус принаймні однієї другої уявної циліндричної поверхні, яка формує одну відповідну стінку 44 одного відповідного виступу 35, 36, 37, становить 0,2 мм; радіус профілю 41 принаймні однієї порожнини 40 між виступами 37, 36; 36, 36; 36, 35 становить 0,3 мм у її нижній частині, найбільш віддаленій від вершин виступів 35, 36, 37; і відстань, виміряна вздовж осі Y між відповідними точками сусідніх виступів 35, 36; 36, 36; 36, 37 або між відповідними точками сусідніх порожнин 40, становить 1,8 мм. Можливе будь-яке поєднання вищезгаданих радіусів у вищеописаних інтервалах за умови, що воно реалізовуване геометрично. 4 UA 100149 C2 5 10 15 20 25 30 35 40 45 50 55 Ця структура виступу 35, 36, 37 а/або порожнин 40 менш ушкоджує пакувальний матеріал. Вищеописані радіуси не є результатом простого заокруглення гострих країв, а скоріше навмисним і акуратним формуванням поверхні 28 зварювального затискача 1. Окрім того, виступи 35, 36, 37 і сусідні профілі 41 з„єднані для уникнення загострених кінців і/або гострих країв. Іншими словами, у відповідних спільних сегментах, профілі 41 і стінки 44 мають співпадаючі дотичні площини. Подібним чином, у відповідних спільних сегментах, стінки 42-43-44, 44-43-44, 44-46-45 також мають співпадаючі дотичні площини. Стінки 46 довші за стінки 43 вздовж осі Y і лежать у тій же площині що й стінки 43. Стінки 43, 46 формують верхні частини відповідних виступів 35, 36, 37, тобто ділянок поверхні 28, найвіддаленіших від поверхонь 30, 31 в напрямі, паралельному до площини P, і найближчих до поверхні 29 сонотроду 8, коли відповідний затискач 1 і відповідний контрзатискач 2 рухаються один назустріч іншому. Як зображено на Фігурах 5 і 6, кожна частина 32, 33 поверхні 28 у перерізу, виконаному у відповідній площині, перпендикулярній до осей X, має хвилясту форму і має від відповідної поверхні 30, 31 до площини P вздовж осі Y: - перші прямі ділянки, які відповідають стінкам 45, 46; - ряд других ділянок, які формують відповідні увігнутості, які повернуті до відповідної поверхні 30, 31 і відповідають відповідним стінкам 44; - ряд третіх ділянок, які чергуються з другими ділянками, формуючи відповідні увігнутості, які повернуті в сторону від відповідної поверхні 30, 31, і відповідають профілям 41 відповідних порожнин 40; і - четверті прямі ділянки, які відповідають відповідним стінкам 43, 42 виступу 35. Кожна частина 32, 33 у перерізі, виконаному у відповідній площині, перпендикулярній до осей X, також має п„ять прямих ділянок, кожна з яких розташована між другими частинами відповідного виступу 36, і які відповідають відповідним стінкам 43 виступів 36. Більш точно, осі X паралельні між собою і стінкам 24, 25, а вісь Y перпендикулярна до осей X. Коли затискачі 1 і відповідні контрзатискачі 2 перебувають у зведеному положенні, то осі Y паралельні траєкторії A, а вісі X перпендикулярні до траєкторії A. Затискач 1 працює наступним чином. Два ланцюгові конвеєри повертаються в протилежних напрямах так, що затискачі 1 і відповідні контрзатискачі 2 взаємодіють з трубою 3 по наперед встановленому закону руху. Робочий цикл буде тепер описуватися більш детально відносно одного затискача 1 і відповідного контрзатискача 2, при цьому усі затискачі 1 і відповідні контрзатискачі 2 очевидно виконують однаковий цикл у часових інтервалах, які залежать від продуктивності. Вздовж заданих ділянок згаданих траєкторій затискач 1 і відповідний контрзатискач 2 зводяться з розведеного положення для поступового деформування і, врешті решт, "сплющення" труби 3 з формуванням поперечної смуги труби 3. При досяганні зведеного положення, затискач 1 і відповідний контрзатискач 2 стискають трубу 3, поверхні 28 і 29 притискаються одна до іншої, і сонотрод 8 активується для локального нагрівання і плавлення пакувального матеріалу і, таким чином, для формування зварного шва 6. Більш точно, тиск, який прикладається до пакувального матеріалу, є найбільшим на стінках 43 і поступово зменшується від стінок 43 до твірних 49 профілів 41 порожнин 40. Сонотрод 8 нагріває пакувальний матеріал пропорційно до тиску, прикладеного до пакувального матеріалу поверхнями 28 і 29. Тому пакувальний матеріал плавиться переважно на стінках 43 поверхні 28 і протікає в порожнини 40 поверхні 28. Після формування зварного шва 6, різець 22 активується для розрізання труби 3 вздовж поперечного зварного шва 6 і, таким чином, для від„єднання сформованої упаковки 5 від решти труби 3. Затискач 1 і відповідний контрзатискач 2 потім переходять у розведене положення в сторону від траєкторії A для вивільнення труби 3. Переваги затискача 1 згідно з представленим винаходом стануть зрозумілими з наступного опису. Зокрема, надання поперемінно розташованих рядів виступів 35, 36, 37 і порожнин 40 дозволяє змінювати тиск, який прикладається до пакувального матеріалу при формуванні 5 UA 100149 C2 5 10 15 20 25 зварних швів 6, від максимального на стінках 43 до мінімального на нижніх твірних 49 відповідних порожнин 40. Пакувальний матеріал може, таким чином, зварюватися на особливо великій ділянці, яка відповідає сумі поверхневих ділянок виступів 35, 36, 37 і порожнин 40. Тому, розплавлений поліетилен, який формує частину пакувального матеріалу, вільно протікає в порожнини 40 на етапі зварювання без формування грудок або пухирців, які повинні погіршувати якість зварювання і можуть навіть пробити шар бар„єрного матеріалу, таким чином погіршуючи асептичну природу продуктів з довгим терміном зберігання. Більше того, поверхня 28, яка не має гострих країв пакувального матеріалу, піддається дії дуже малих напружень при зварюванні з формуванням зварних швів 6, таким чином зменшуючи ризик ушкодження пакувального матеріалу і, таким чином, покращуючи асептичну природу кінцевих упаковок. Ясно, що в затискач 1, як тут описано і проілюстровано, однак, без виходу за рамки правового захисту, визначені у супровідній формулі винаходу, можуть вноситися зміни. Зокрема, виступи 35, 36, 37 і порожнини 40 можуть формуватися поверхнею 29 сонотроду 8 на противагу до поверхні 28 упору 9. Пакувальна установка може не мати ланцюгових конвеєрів і містити один затискач 1 і відповідний контрзатискач 2, які діють поперемінно на трубу 3, кожен з яких здатен рухатися вздовж відповідної напрямної між зведеним положенням і розведеним положенням, і взаємодіють циклічно і послідовно з трубою для нагрівання і зварювання пакувального матеріалу труби. Замість сонотроду 8 контрзатискач 2 може оснащуватися зварювальним пристроєм з різними нагрівальними засобами, наприклад індукційними нагрівальними засобами або засобами, які включають нагрівальний брусок. Нарешті, затискач 1 може не мати гнізда 21, а упаковки 5 можуть відрізатися внизу по ходу технологічної лінії від пакувальної установки. ФОРМУЛА ВИНАХОДУ 30 35 40 45 50 55 60 1. Зварювальний затискач (1) для виготовлення герметичних упаковок з харчовим продуктом з труби (3) пакувального матеріалу, яка подається вздовж траєкторії (А), який має першу робочу поверхню (28), яка виконана з можливістю взаємодії з другою робочою поверхнею (29) на контрзатискачі (2) для затискання пакувального матеріалу і формування зварного шва (6) упоперек до траєкторії (А), при цьому один із затискачів (1), вибраний серед затискача і контрзатискача (1, 2), має упор (9), а інший затискач (2), вибраний серед затискача і контрзатискача (1, 2), має нагрівальні засоби (8), які виконані з можливістю взаємодії з упором (9) для формування зварного шва (6); при цьому перша поверхня (28) має: принаймні перший ряд виступів (35, 36; 36, 36; 36, 37), видовжених вздовж відповідних перших осей (X), і які, при формуванні зварного шва (6), притискають відповідні ділянки пакувального матеріалу до другої поверхні (29); і принаймні перший ряд заглибин (40), які проходять вздовж однієї з перших осей (X) і розташовані між двома послідовними виступами (35, 36; 36, 36; 36, 37) вздовж другої осі (Y), орієнтованої упоперек до першої осі (X), і збоку відносно центральної площини (Р) першої робочої поверхні (28); принаймні перший (36) з виступів (35, 36, 37), утворений двома кривими першими стінками (44); принаймні одну з перших стінок (44) у розрізі, виконаному у другій площині, перпендикулярній до відповідної першої осі (X), яка має першу дугу з першим радіусом і першим кутом; заглибину (40), яка має криволінійний профіль (41); при цьому профіль (41) у перерізі, виконаному в площині, перпендикулярній до першої осі (X), має форму принаймні другої дуги з другим радіусом і другим кутом, який відрізняється тим, що перший радіус становить 0,1-0,3 мм; друга дуга формує нижню частину заглибини (40) і другий радіус становить 0,1-0,4 мм відстань між виступами (35, 36, 37) і між заглибинами (40), виміряна вздовж другої осі (Y), становить 0,5-2,5 мм. 2. Затискач за п. 1, який відрізняється тим, що має упор (9), який має першу поверхню (28), при цьому контрзатискач (2) має нагрівальні засоби (8), які мають другу поверхню (29). 3. Затискач за п. 1 або п. 2, який відрізняється тим, що перший виступ (36) має плоску другу стінку (43), яка формує верхню частину першого виступу (36) і розташована між першими стінками (44) вздовж другої осі (Y). 6 UA 100149 C2 5 10 15 20 25 30 35 4. Затискач за будь-яким із попередніх пунктів, який відрізняється тим, що другий кут більший за перший кут. 5. Затискач за будь-яким із попередніх пунктів, який відрізняється тим, що другий радіус більший за перший радіус. 6. Затискач за будь-яким із попередніх пунктів, який відрізняється тим, що профіль (41) прилягає до принаймні однієї з перших стінок (44), при цьому профіль (41) і принаймні одна перша стінка (44) має відповідні дотичні співпадаючі площини на спільному сегменті, паралельному до перших осей (X). 7. Затискач за будь-яким із попередніх пунктів, який відрізняється тим, що другий (35) з виступів (35, 36, 37) розташований між центральною площиною (Р) і першими виступами (36), при цьому від центральної площини (Р) до першого виступу (36) другий виступ (35) утворений плоскою третьою стінкою (42), четвертою стінкою (43), яка нахилена відносно третьої стінки (42) і формує верхню частину другого виступу (35), і кривою п'ятою стінкою (44). 8. Затискач за п. 7, який відрізняється тим, що третій виступ (37) з виступів (35, 36, 37) розташований на стороні перших виступів (36), протилежній до центральної площини (Р), при цьому зі сторони першого виступу (36) на стороні, протилежній до центральної площини (Р), третій виступ (37) утворений кривою шостою стінкою (44), плоскою сьомою стінкою (46), яка формує верхню частину третього виступу (37), і плоскою восьмою стінкою (45), яка нахилена відносно сьомої стінки (46). 9. Затискач за будь-яким із попередніх пунктів, який відрізняється тим, що у першому ряду заглибини (40) розташовані через однакові проміжки вздовж другої осі (Y), і кожна з яких розташована між двома послідовними виступами (35, 36; 36, 36; 36, 37). 10. Затискач за будь-яким із попередніх пунктів, який відрізняється тим, що має другий ряд виступів (35, 36, 37) і другий ряд заглибин (40), при цьому перший і другий ряди розташовані на відповідних протилежних сторонах центральної площини (Р) першої робочої поверхні (28). 11. Затискач за будь-яким із попередніх пунктів, який відрізняється тим, що перші осі (X) паралельні і при цьому друга вісь (Y) перпендикулярна до перших осей (X), при цьому друга вісь (Y) паралельна до траєкторії (А) при затисканні затискачем (1) і контрзатискачем (2) пакувального матеріалу і формуванні зварного шва (6). 12. Пакувальна установка для виготовлення герметичних упаковок з харчовим продуктом з труби (3) пакувального матеріалу, яка подається вздовж вертикальної траєкторії (А), безперервно заповнюється харчовим продуктом і затискається у розташованих через однакові проміжки поперечних перерізах, яка відрізняється тим, що має затискач (1) за будь-яким із попередніх пунктів і контрзатискач (2), які виконані з можливістю взаємодії між собою для зварювання пакувального матеріалу труби (3) вздовж ряду смуг (6) у поперечних перерізах, з яких формують зварні шви. 7 UA 100149 C2 8 UA 100149 C2 9 UA 100149 C2 Комп‟ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

Назва патенту англійськоюSealing jaw and packing installation for producing sealed packages of a food product

Автори англійськоюMancin, Sergio, Giordano, Francesco, Di Dodo, Ernesto

Назва патенту російськоюСварочный зажим и упаковочная установка для изготовления герметичных упаковок с пищевым продуктом

Автори російськоюМанчин Серджо, Джордано Франческо, Ди Додо Эрнесто

МПК / Мітки

МПК: B29C 65/08, B29C 65/74, B65B 51/00, B65B 9/00

Мітки: харчовим, затискач, виготовлення, зварювальний, герметичних, установка, упаковок, пакувальна, продуктом

Код посилання

<a href="https://ua.patents.su/12-100149-zvaryuvalnijj-zatiskach-ta-pakuvalna-ustanovka-dlya-vigotovlennya-germetichnikh-upakovok-z-kharchovim-produktom.html" target="_blank" rel="follow" title="База патентів України">Зварювальний затискач та пакувальна установка для виготовлення герметичних упаковок з харчовим продуктом</a>

Попередній патент: Зварювальний затискач і пакувальна установка для виготовлення герметичних упаковок з харчовим продуктом

Наступний патент: Добавки до цементу

Випадковий патент: Кузов піввагона