Спосіб здійснення тюнінгу поршневої машини

Номер патенту: 100347

Опубліковано: 10.12.2012

Автори: Шабанов Валентин Петрович, Пісклюков Владімір Івановіч

Формула / Реферат

1. Спосіб здійснення тюнінгу поршневої машини, що включає доробку комплекту поршня кожної циліндро-поршневої групи, який відрізняється тим, що для кожної циліндро-поршневої групи на кожному поршневому кільці виконують стопор для його утримання від обертання з фіксацією теплового зазору кожного кільця на протилежному боці від іншого, причому на кожному поршні виготовляють дві вертикальні виїмки на бічній поверхні поршня між канавками під компресійні кільця, симетрично відносно місця встановлення теплового зазору верхнього компресійного кільця, та вкладиші до цих двох виїмок у вигляді призми з базуючою поверхнею та поверхнею, що відповідає за діаметром поверхні поршня циліндро-поршневої групи за відповідними розмірами, при цьому вкладиші виготовляють комплектами, причому попередньо виготовляють комплект заготовок вкладиша із листового матеріалу, а кожну заготовку вкладиша виготовляють у вигляді рівнобедреної призми з основою у вигляді рівнобедреного трикутника з кутом при вершині 95°-105°, який направлений до центру поршня, з двома поверхнями базування, що утворюють цей кут, за допомогою дискової фрези з відповідним кутом заточки, причому поверхню вкладиша, що має відповідати за діаметром поверхні поршня циліндро-поршневої групи, виготовляють формуючи комплект вкладишів з використанням оправки для обробки радіальної поверхні вкладиша, на зовнішній поверхні знімних елементів якої затискають заготовки вкладиша, що входять до комплекту, базуючи останні в напрямних пазах поверхнями базування кожну, за допомогою притискача, при цьому попередній підбір потрібного діаметра радіальної поверхні вкладиша, що відповідає за діаметром поверхні поршня циліндро-поршневої групи, здійснюють за допомогою змінної втулки шляхом підбору її потрібної висоти (розміру) для кожного комплекту вкладишів, а обробку поверхні вкладиша, що відповідає за діаметром поверхні поршня циліндро-поршневої групи, проводять шляхом надання оправці обертального руху і проточкою різцем токарного верстата, крім того, обробку поверхонь основ заготовок вкладиша, що входять до комплекту, здійснюють на оправці для обробки першого торця вкладиша, попередньо базуючи кожний із останніх поверхнями базування в напрямних паза під кожний вкладиш за допомогою притискача, а потім проводять торцювання першого торця вкладишів та відрізку відрізним різцем токарного верстата в потрібний розмір з припуском на фінішне торцювання, після чого кожний вкладиш із комплекту направляють на оправку фінішного торцювання, де його встановлюють в напрямний паз в попередньо закріпленій на оправці за допомогою гайки змінної втулки, базуючи поверхнями базування та по першому торцю, і притискають за допомогою притискача, а фінішну обробку другого торця вкладиша проводять різцем токарного верстата, базуючи оправку в центрах, надаючи їй обертальний рух, та замірюючи довжину вкладиша за лімбом верстата, крім того, виготовлення двох вертикальних виїмок на бічній поверхні кожного поршня між канавками під компресійні кільця проводять на відстані 25…40 мм одна від іншої на токарному верстаті методом стругання різцем, що заточений під кутом 95°…105°, причому глибину виїмок вимірюють за допомогою лімба токарного верстата.

2. Спосіб здійснення тюнінгу поршневої машини за п. 1, який відрізняється тим, що кожну заготовку вкладиша виготовляють у вигляді рівнобедреної призми з кутом 100° між поверхнями базування і з основою у вигляді рівнобедреного трикутника, висота якого дорівнює товщині листового матеріалу, з якої виготовляють заготовку вкладиша, причому різець, що використовують на токарному верстаті при струганні виїмок, заточують з профілем під кутом 100°.

3. Спосіб здійснення тюнінгу поршневої машини за п. 1, який відрізняється тим, що комплект вкладишів виготовляють із двох вкладишів на одну циліндро-поршневу групу або чотирьох вкладишів на дві циліндро-поршневі групи, діаметр циліндрів яких однаковий.

4. Спосіб здійснення тюнінгу поршневої машини за п. 1, який відрізняється тим, що після кожної операції обробки проводять зняття задирків, що утворюються при цьому.

Текст

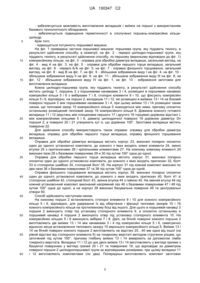

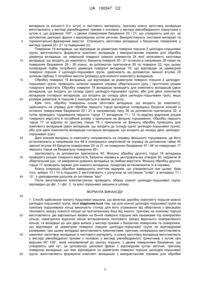

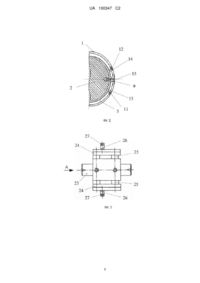

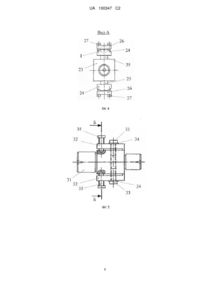

Реферат: Винахід належить до галузі машинобудування і може бути використаний для ремонту або тюнінгу двигунів внутрішнього згорання. На кожному поршні 2 виготовляють виїмки 13 і 14 на токарному верстаті методом стругання різцем, що заточений під кутом 100°, причому глибину виїмок 13 і 14 вимірюють за допомогою лімба токарного верстата. Вкладиші 11 і 12 виготовляють у вигляді призми з базуючою поверхнею у вигляді граней 20 і 21 та поверхнею 19, що відповідає за діаметром поверхні поршня 2 циліндро-поршневої групи за відповідними розмірами. Попередньо виготовляють комплект заготовок вкладиша (в кількості 2-х штук) із листового матеріалу за допомогою дискової фрези з відповідним кутом заточки. Використовують листовий матеріал та горизонтально-фрезерний верстат. Отримують заготовки вкладиша з базуючою поверхнею у вигляді граней 20 і 21 та поверхнею 22. Для подальшого здійснення способу використовують також оправку для обробки діаметра вкладиша, оправку для обробки першого торця вкладиша, оправку фінішного торцювання вкладиша. Обробку проводять на токарному верстаті. Забезпечується можливість виготовлення вкладишів і виїмок на поршні з використанням базового технологічного обладнання, підвищується герметичність в сполученні поршенькомпресійне кільце-циліндр. UA 100347 C2 (12) UA 100347 C2 UA 100347 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується галузі машинобудування і може бути використаний для ремонту або тюнінгу двигунів внутрішнього згорання. Відомий спосіб форсування двигуна мотоцикла Мінськ, при якому проводять доробку поршня шляхом розпилювання продувочних вікон до співпадіння їх з продувочними вікнами в циліндрі двигуна (див. Форсировка двигателя мотоцикла Минск, http://motofuck.ru/2179forsirovka-dvigatelya-motocikla-minsk.html). Однак, ця доробка наряду з незначним підвищенням потужності двигуна не дозволяє підвищити герметичність в сполученні поршень-компресійне кільце-циліндр. Це в свою чергу не дозволяє досягти достатнього підвищення потужності двигуна, негативно впливає на розхід палива та економічність двигуна. Крім того, прорив газів через компресійні кільця призводить до швидкої закоксованості моторної олії, утворює в ній абразивні домішки, що викликає стрімкий знос всіх агрегатів двигуна. Задачею створення даного винаходу є створення способу, з використанням якого досягається можливість доробки поршня поршневої машини для підвищення герметичності в сполученні поршень-компресійне кільце-циліндр, що підвищує потужність поршневої машини. Поставлена задача вирішується за рахунок того, що при реалізації способу здійснення тюнінгу поршневої машини, що включає доробку комплекту поршня кожної циліндро-поршневої групи, відповідно до винаходу для кожної циліндро-поршневої групи на кожному поршневому кільці виконують стопор для його удержання від обертання з фіксацією теплового зазору кожного кільця на протилежному боку від іншого, причому на кожному поршні виготовляють дві виїмки на бічній поверхні поршня між канавками під компресійні кільця, симетрично відносно місця встановлення теплового зазору верхнього компресійного кільця, та вкладиші до цих двох виїмок у вигляді призми з базуючою поверхнею та поверхнею, що відповідає за діаметром поверхні поршня циліндро-поршневої групи за відповідними розмірами, при цьому вкладиші виготовляють комплектами, причому попередньо виготовляють комплект заготовок вкладиша із листового матеріалу, причому кожну заготовку вкладиша виготовляють у вигляді рівнобедреної призми з основою у вигляді рівнобедреного трикутника з кутом 95…105 град з двома поверхнями базування, що утворюють цей кут, за допомогою дискової фрези з відповідним кутом заточки, причому поверхню вкладиша, що відповідає за діаметром поверхні поршня циліндро-поршневої групи, виготовляють формуючи комплект вкладишів з використанням оправки для обробки діаметра вкладиша, на зовнішній поверхні знімних елементів якої затискають заготовки вкладиша, що входять до комплекту, базуючи останні в напрямних пазах поверхнями базування кожну, за допомогою притискача, при цьому попередній підбір потрібного діаметра поверхні вкладиша, що відповідає за діаметром поверхні поршня циліндро-поршневої групи, здійснюють за допомогою змінної втулки шляхом підбору її потрібної висоти (розміру) для кожного комплекту вкладишів, а обробку поверхні вкладиша, що відповідає за діаметром поверхні поршня циліндро-поршневої групи, проводять шляхом надання оправці обертального руху і проточкою різцем токарного верстата, крім того, обробку поверхонь основ заготовок вкладиша, що входять до комплекту, здійснюють на оправці для обробки першого торця вкладиша, попередньо базуючи кожний із останніх поверхнями базування в напрямних паза під кожний вкладиш за допомогою притискача, а потім проводять торцювання першого торця вкладишів та відрізку відрізним різцем токарного верстата в потрібний розмір з припуском на фінішне торцювання, після чого кожний вкладиш із комплекту направляють на оправку фінішного торцювання, де його встановлюють в напрямний паз в попередньо закріпленій на оправці за допомогою гайки змінної втулки, базуючи поверхнями базування та по першому торцю і притискають за допомогою притискача, а фінішну обробку другого торця вкладиша проводять різцем токарного верстата, базуючи оправку в центрах, надаючи їй обертальний рух, та замірюючи довжину вкладиша за лімбом верстата, крім того, виготовлення двох виїмок на бічній поверхні кожного поршня між канавками під компресійні кільця, проводять на відстані 25…40 мм одна від іншої на токарному верстаті методом стругання різцем, що заточений під кутом 95°…105°, причому глибину виїмок вимірюють за допомогою лімба токарного верстата. Крім того, кожна заготівка вкладиша може бути виготовлена у вигляді рівнобедреної призми з кутом 100° між поверхнями базування і з основою у вигляді рівнобедреного трикутника, висота якого дорівнює товщині листового матеріалу, з якої може бути виготовлена заготовка вкладиша, причому різець, що використовують на токарному верстаті при струганні виїмок, може бути заточений з профілем під кутом 100°, при цьому комплект вкладишів може бути виготовлений із двох вкладишів на одну циліндро-поршневу групу або чотирьох вкладишів на дві циліндропоршневі групи, діаметр циліндрів яких однаковий, причому після кожної операції обробки може бути проведено зняття задирків, що утворюються при цьому. Викладене вище дозволяє досягти наступного технічного результату: 1 UA 100347 C2 5 10 15 20 25 30 35 40 45 50 55 60 - забезпечується можливість виготовлення вкладишів і виїмок на поршні з використанням базового технологічного обладнання; - забезпечується підвищення герметичності в сполученні поршень-компресійне кільцециліндр. Крім того: - підвищується потужність поршневої машини. На фіг. 1 приведена частина поршневої машини: поршнева група, яку піддають тюнінгу, в результаті здійснення способу, в ізометрії, на фіг. 2 - переріз циліндро-поршневої групи, яку піддають тюнінгу, в результаті здійснення способу, по першому (верхньому відповідно до фіг. 1) компресійному кільцю, на фіг. 3 - оправка для обробки діаметра вкладиша, загальний вигляд, на фіг. 4 - вид А на фіг. 3, на фіг. 5 - оправка для обробки першого торця вкладиша, загальний вигляд, на фіг. 6 - переріз Б-Б на фіг. 5, на фіг. 7 - оправка фінішного торцювання, загальний вигляд, на фіг. 8 - вид В на фіг. 7, на фіг. 9 - збільшене зображення виду І на фіг. 4, на фіг. 10 збільшене зображення виду ІІ на фіг. 6, на фіг. 11 - збільшене зображення виду III на фіг. 8, на фіг. 12 - збільшене зображення виду IV на фіг. 1, на фіг. 13 - зображення заготовки для виготовлення вкладиша. Кожна циліндро-поршнева група, яку піддають тюнінгу, в результаті здійснення способу містить циліндр 1, поршень 2 з поршневими канавками 3 і 4, розміщені в поршневих канавках компресійні кільця 5 і 6 з вибірками 7 і 8, стопорні елементи 9 і 10, що фіксують компресійні кільця 5 і 6, відповідно, на поршні 2, вкладишів 11 і 12, які розміщені в виїмках 13 і 14 на боковій поверхні поршня 2 між поршневими канавками 3 і 4, при цьому виїмки 13 і 14 розміщені таким чином, що тепловий зазор 15 компресійного кільця 5 знаходиться між ними, причому опозитно останньому розміщений тепловий зазор 16 компресійного кільця 6. Довжина кожного готового вкладиша 11 і 12 (відстань між площинами першого 17 і другого 18 торцями) дорівнює відстані L між компресійними кільцями 5 і 6, діаметр циліндричної поверхні 19 дорівнює діаметру Dn поршня 2, а поверхні 20 і 21 утворюють кут α, що дорівнює 100°. Заготовка вкладиша містить поверхню 22. Для здійснення способу використовують також оправки: оправку для обробки діаметра вкладиша, оправку для обробки першого торця вкладиша, оправку фінішного торцювання вкладиша. Оправка для обробки діаметра вкладиша містить корпус 23, виконані попарно опозитно один до одного установочні комплекти, до кожного з яких входять знімні елементи 24, змінні втулки 25 з притискачами 26 і кріпильними елементами 27. На кожному знімному елементі 24 виконані пази 28 з базовими поверхнями 29 и 30 під кутом 100° одна до одної. Оправка дляобробки першого торця вкладиша містить корпус 31, виконані попарно опозитно один до одного установочні комплекти, до кожного з яких входять притискач 32, болт 33 зі стопорною шайбою 34, стопорний болт 35. На корпусі 31 під кожний комплект виконані по два пази 36 з базовими поверхнями 37 та 38 під кутом 100° одна до одній. Оправка фінішного торцювання вкладиша містить корпус 39, виконані попарно опозитно один до одного установочні комплекти, до кожного з яких входять притискач 40, болт 41 зі стопорною шайбою 42, стопорний болт 43, змінна втулка 44 з гайкою 45. На змінній втулці 44 під кожний установочний комплект виконаний напрямний паз 46 з базовими поверхнями 47 і 48 під кутом 100° одна до одної, а на корпусі 39 виконані базувальна поверхня 49 та центрувальні отвори 50. Спосіб здійснюють наступним чином. На кожному поршні 2 встановлюють стопорні елементи 9 і 10 для кожного компресійного кільця 5 і 6, відповідно, для удержання їх від обертання і фіксації теплових зазорів 15 і 16 кожного компресійного кільця на протилежному боці від іншого. Для цього в поршневій канавці 3 поршня 2 виконують отвір під установку стопорного елемента 9, а опозитно останньому в поршневій канавці 4 поршня 2 виконують отвір під установку стопорного елемента 10. На компресійних кільцях 5 і 6 виконують вибірки 7 і 8. Далі, на бічній поверхні кожного поршня 2 виготовляють дві виїмки 13 і 14 між канавками 3 і 4 під компресійні кільця 5 і 6, симетрично відносно місця встановлення теплового зазору 15 верхнього компресійного кільця 5. Виїмки 13 і 14 на бічній поверхні кожного поршня 2 виготовляють на відстані 25…40 мм одна від іншої (на рівній відстані від стопорного елемента 9) на токарному верстаті методом стругання різцем, що заточений під кутом 100°, причому глибину виїмок 13 і 14 вимірюють за допомогою лімба токарного верстата. Вкладиші 11 і 12 до цих двох виїмок 13 і 14 виготовляють у вигляді призми з базуючої поверхнею у вигляді граней 20 і 21 та поверхнею 19, що відповідає за діаметром поверхні поршня 2 циліндропоршневої групи за відповідними розмірами, при цьому вкладиші 11 і 12 виготовляють комплектами (по два). Попередньо виготовляють комплект заготовок 2 UA 100347 C2 5 10 15 20 25 30 35 40 вкладиша (в кількості 2-х штук) із листового матеріалу, причому кожну заготовку вкладиша виготовляють у вигляді рівнобедреної призми з основою у вигляді рівнобедреного трикутника з кутом α, що дорівнює 100°, з двома поверхнями базування 20 і 21, що утворюють цей кут, за допомогою дискової фрези з відповідним кутом заточки. Використовують листовий матеріал та горизонтально-фрезерний верстат. Отримують заготовки вкладиша з базуючою поверхнею у вигляді граней 20 і 21 та поверхнею 22. Поверхню 19 вкладиша, що відповідає за діаметром поверхні поршня 2 циліндро-поршневої групи, виготовляють формуючи комплект вкладишів з використанням оправки для обробки діаметра вкладиша, на зовнішній поверхні знімних елементів 24 якої затискають заготовки вкладиша, що входять до комплекту, базуючи поверхні 20 і 21 останніх в напрямних 28 пазах на поверхнях базування 29 і 30 кожну, за допомогою притискача 26 по поверхні 22, при цьому попередній підбір потрібного діаметра поверхні вкладиша 19, що відповідає за діаметром поверхні поршня 2 циліндро-поршневої групи, здійснюють за допомогою змінної втулки 25 шляхом підбору її потрібної висоти (розміру) для кожного комплекту вкладишів. Обробку поверхні 19 вкладиша, що відповідає за діаметром поверхні поршня 2 циліндропоршневої групи, проводять шляхом надання оправці обертального руху і проточкою різцем токарного верстата. Обробку поверхні 19 вкладиша проводять для комплекту вкладишів (двох вкладишів, що входять до складу одної циліндро-поршневої групи), або для двох комплектів вкладишів (чотирьох вкладишів, що входять до складу двох циліндро-поршневих груп), якщо розміри діаметрів їх поршнів 2 знаходяться в межах допуску. Крім того, обробку поверхонь основ заготовок вкладиша, що входять до комплекту, здійснюють на оправці для обробки першого торця вкладиша попередньо базуючи кожний із останніх поверхнями базування 20 і 21 в напрямному пазу 36 за допомогою притискача 32, а потім проводять торцювання першого торця 17 вкладишів 11 і 12 та відрізку відрізним різцем токарного верстата в потрібний розмір з припуском на фінішне торцювання. Обробку першого торця 17 та відрізку по другому торцю 18 з припуском на фінішну обробку проводять для комплекту вкладишів (двох вкладишів, що входять до складу одної циліндро-поршневої групи), або для двох комплектів вкладишів (чотирьох вкладишів, що входять до складу двох циліндропоршневих груп). Далі кожний вкладиш із комплекту направляють на оправку фінішного торцювання, де його встановлюють в напрямний паз 46 в попередньо закріпленій на оправці за допомогою гайки 45 змінної втулки 44 базуючи поверхнями 20 та 21 на поверхнях базування 47 і 48 та поверхнею 17 першого торця на базувальну поверхню 49 і притискають за допомогою притискача 40. Фінішну обробку другого торця 18 вкладиша проводять різцем токарного верстата, базуючи оправку в центрувальних отворах 50, надаючи їй обертальний рух, та замірюючи довжину вкладиша за лімбом верстата. Фінішну обробку другого торця 17 проводять окремо для кожного вкладиша, почергово встановлюючи їх в оправку. Кожну операцію обробки завершують зняттям задирків, що утворюються при цьому. Крім того, виїмки 13 і 14 в поршнях 2 виготовляють з допуском за системою "отвір", а вкладиші 11 і 12 - з урахуванням допусків за системою "вал". Після виготовлення комплектуючих проводять зборку кожної циліндро-поршневої групи, відповідно до фіг. 1 і фіг. 2, та всієї поршневої машини в цілому. ФОРМУЛА ВИНАХОДУ 45 50 55 60 1. Спосіб здійснення тюнінгу поршневої машини, що включає доробку комплекту поршня кожної циліндро-поршневої групи, який відрізняється тим, що для кожної циліндро-поршневої групи на кожному поршневому кільці виконують стопор для його утримання від обертання з фіксацією теплового зазору кожного кільця на протилежному боці від іншого, причому на кожному поршні виготовляють дві вертикальні виїмки на бічній поверхні поршня між канавками під компресійні кільця, симетрично відносно місця встановлення теплового зазору верхнього компресійного кільця, та вкладиші до цих двох виїмок у вигляді призми з базуючою поверхнею та поверхнею, що відповідає за діаметром поверхні поршня циліндро-поршневої групи за відповідними розмірами, при цьому вкладиші виготовляють комплектами, причому попередньо виготовляють комплект заготовок вкладиша із листового матеріалу, а кожну заготовку вкладиша виготовляють у вигляді рівнобедреної призми з основою у вигляді рівнобедреного трикутника з кутом при вершині 95°-105°, який направлений до центру поршня, з двома поверхнями базування, що утворюють цей кут, за допомогою дискової фрези з відповідним кутом заточки, причому поверхню вкладиша, що має відповідати за діаметром поверхні поршня циліндро-поршневої групи, виготовляють формуючи комплект вкладишів з використанням оправки для обробки 3 UA 100347 C2 5 10 15 20 25 30 радіальної поверхні вкладиша, на зовнішній поверхні знімних елементів якої затискають заготовки вкладиша, що входять до комплекту, базуючи останні в напрямних пазах поверхнями базування кожну, за допомогою притискача, при цьому попередній підбір потрібного діаметра радіальної поверхні вкладиша, що відповідає за діаметром поверхні поршня циліндропоршневої групи, здійснюють за допомогою змінної втулки шляхом підбору її потрібної висоти (розміру) для кожного комплекту вкладишів, а обробку поверхні вкладиша, що відповідає за діаметром поверхні поршня циліндро-поршневої групи, проводять шляхом надання оправці обертального руху і проточкою різцем токарного верстата, крім того, обробку поверхонь основ заготовок вкладиша, що входять до комплекту, здійснюють на оправці для обробки першого торця вкладиша, попередньо базуючи кожний із останніх поверхнями базування в напрямних паза під кожний вкладиш за допомогою притискача, а потім проводять торцювання першого торця вкладишів та відрізку відрізним різцем токарного верстата в потрібний розмір з припуском на фінішне торцювання, після чого кожний вкладиш із комплекту направляють на оправку фінішного торцювання, де його встановлюють в напрямний паз в попередньо закріпленій на оправці за допомогою гайки змінної втулки, базуючи поверхнями базування та по першому торцю, і притискають за допомогою притискача, а фінішну обробку другого торця вкладиша проводять різцем токарного верстата, базуючи оправку в центрах, надаючи їй обертальний рух, та замірюючи довжину вкладиша за лімбом верстата, крім того, виготовлення двох вертикальних виїмок на бічній поверхні кожного поршня між канавками під компресійні кільця проводять на відстані 25…40 мм одна від іншої на токарному верстаті методом стругання різцем, що заточений під кутом 95°…105°, причому глибину виїмок вимірюють за допомогою лімба токарного верстата. 2. Спосіб здійснення тюнінгу поршневої машини за п. 1, який відрізняється тим, що кожну заготовку вкладиша виготовляють у вигляді рівнобедреної призми з кутом 100° між поверхнями базування і з основою у вигляді рівнобедреного трикутника, висота якого дорівнює товщині листового матеріалу, з якої виготовляють заготовку вкладиша, причому різець, що використовують на токарному верстаті при струганні виїмок, заточують з профілем під кутом 100°. 3. Спосіб здійснення тюнінгу поршневої машини за п. 1, який відрізняється тим, що комплект вкладишів виготовляють із двох вкладишів на одну циліндро-поршневу групу або чотирьох вкладишів на дві циліндро-поршневі групи, діаметр циліндрів яких однаковий. 4. Спосіб здійснення тюнінгу поршневої машини за п. 1, який відрізняється тим, що після кожної операції обробки проводять зняття задирків, що утворюються при цьому. 4 UA 100347 C2 5 UA 100347 C2 6 UA 100347 C2 7 UA 100347 C2 8 UA 100347 C2 9 UA 100347 C2 Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for tuning piston machine

Автори англійськоюPiskliukov Vladimir Ivanovich, Shabanov Valentyn Petrovych

Назва патенту російськоюСпособ осуществления тюнинга поршневой машины

Автори російськоюПисклюков Владимир Иванович, Шабанов Валентин Петрович

МПК / Мітки

МПК: B23P 6/02

Мітки: машини, спосіб, поршневої, здійснення, тюнінгу

Код посилання

<a href="https://ua.patents.su/12-100347-sposib-zdijjsnennya-tyuningu-porshnevo-mashini.html" target="_blank" rel="follow" title="База патентів України">Спосіб здійснення тюнінгу поршневої машини</a>

Попередній патент: Очисник головок коренеплодів

Наступний патент: Очисник головок коренеплодів

Випадковий патент: Спосіб шліфування некруглих деталей