Спосіб шліфування некруглих деталей

Номер патенту: 37950

Опубліковано: 15.05.2001

Автори: Гаращенко Ярослав Миколайович, Мамаліс Атанас, Доброскок Володимир Ленінмирович, Грабченко Анатолій Іванович, Уварова Юлія Леонідівна

Текст

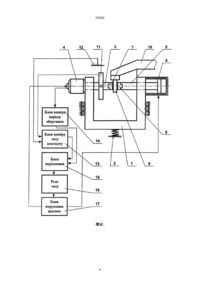

Спосіб шліфування некруглих деталей, що включає подачу заготівки деталі на шліфувальний 37950 шліфуються по черзі - не взаємозалежними за розмірами. Точність обробки знижена також унаслідок того, що до упора шліфуються тільки грані. Точність формування радіусних поверхонь вершин не контролюється. Указані неточності шліфування не усуваються і при виходжуванні деталі, тому що виходжування кожної із граней виконують протягом різних проміжків часу, а виходжування радіусних поверхонь вершин цей спосіб не передбачає. Іншим недоліком розглянутого способу є необхідність оснащення пристрою для його здійснення ділильним диском або іншим ділильним пристроєм, що ускладнює конструкцію цих пристроїв. Задача винаходу - підвищення точності поверхні, що шлі фується, і спрощення використовуваного устаткування. Технічний результат досягається тим, що при здійсненні способу шліфування некруглих деталей, що включає подачу заготівки деталі на шліфувальний круг шляхом обкатки копіра по упорі при постійному зусиллі подачі і наступне виходжування поверхонь, що шлі фуються, деталі без подачі, обкатку виконують послідовно по всьому периметрі, вимірюють при цьому тривалість безупинного контакту копіра з упором, зіставляють цей час із періодом обертання заготівки, фіксують момент, коли час безупинного контакту копіра з упором стало рівним періоду обертання деталі виконують виходжування протягом заданого проміжку часу, відраховуючи його від указаного моменту. Відмітна ознака запропонованого рішення, що описує визначення моменту переходу від шліфування з подачею до виходжування шляхом зіставлення тривалості часу контакту копіра з упором і періоду обертання деталі, представляється раніше невідомим технологічним прийомом. Наявність раніше невідомої ознаки дозволяє зробити висновок про відповідність запропонованого способу критерію "винахідницький рівень". На фіг. показана кінематична схема пристрою для здійснення запропонованого способу. Пристрій містить каретку 1, установлену з можливістю переміщення під впливом пружини 2. На каретці закріплений шпиндель 3, зв'язаний з електродвигуном 4. Співосно зі шпинделем 3 установлений вал 5, що вільно обертається в каретці 1 і має можливість переміщення в осьовому напрямку за допомогою гідроциліндра 6. Шпиндель 3 і вал 5 постачені затискними цапфами 7 і 8 для кріплення заготівки 9, установленої з можливістю контакту зі шліфувальним кругом 10. На шпинделі 3 закріплений копір 11, що має можливість контакту з нерухомим упором 12. Упор 12 і копір 11 електрично зв'язані з блоком 13 виміру тривалості безупинного контакту між ними, а шпиндель 3 - із блоком 14 виміру періоду обертання заготівки. Виходи блоків 13 і 14 підключені до входів блока 15 порівняння, вихід якого, через реле часу 16 зв'язаний із блоком 17 управління циклом роботи. Виходи блоку 17 з'єднані з елементами управління електродвигуном 4, гідроциліндром 6 і вузлом подачі заготівок (на кресленні не показаний). При здійсненні запропонованого способу, за командою з блоку 17 управління циклом роботи, заготівку 9 подають на робочу позицію, кріплять її, переміщуючи вал 5 в осьовому напрямку за допомогою гідроциліндра 6, і приводять шпиндель 3 в обертання електродвигуном 4. При цьому приводиться в обертання заготівка 9 і закріплений на шпинделі 3 копір 11. Під впливом пружини 2 каретка переміщається і притискає заготівку 9 до обертового шліфувального круга 10 з силою, обумовленою жорсткістю пружини 2. Обробка поверхні заготівки 9 робиться шляхом обкатки копіра 11 по упорі 12. У процесі роботи, блок 14 вимірює період обертання заготівки, а блок 13 - час безупинного контакту між копіром 11 і упором 12. В міру знімання припуску імпульси, вироблювані при контакті копіра 11 з упором 12, будуть подовжуватися й у момент, коли заготівка набуде заданої форми, копір буде безупинно контактувати з упором. Момент, коли тривалість імпульсу безупинного контакту копіра й упора стане рівною періоду обертання, і є сигналом завершення подачі деталі на шліфувальний круг. У цей момент, блок 15 порівняння виробляє сигнал, що запускає реле часу 16, установлене на заданий час виходжування. Після закінчення цього часу, по сигналі, вироблюваному реле часу 16, включається блок 17 управління циклом роботи, що видає команди на припинення електродвигуна 4, звільнення деталі 9, шляхом відводу вала 5 за допомогою гідроциліндра 6, подачу на робочу позицію наступної заготівки і її закріплення. Після цього проводиться наступний цикл обробки. Приклад. Робилося шліфування багатогранних ріжучих пластин із твердого сплаву Т15К6 по задній поверхні на універсально-заточувальному верстаті мод. ЗД642Е, модернізованому для здійснення запропонованого способу шліфування. При шліфуванні використовувався ча шковий алмазний круг діаметром 150 мм, із шириною алмазного шару 10 мм. Характеристика круга: марка алмазів - АСВ; зернистість - 80/63; зв'язка - МВ1; концентрація 100%. Як технологічне середовище при шліфуванні застосовувався 2%-й розчин триетаноламіну у воді. Шліфування чотиригранних пластин (20083111) робилося при наступних режимах: швидкість шліфувального круга - 25 м/с; подовжня подача 50 подв.хід./хв.; частота обертання оброблюваної пластини (заготівки) і копіра - 20 об/хв.; зусилля пружини, що прижимає, заготівку до круга або копіру - 40-50 Н, зусилля закріплення гідроциліндром заготівки 500-700 Н; період обертання заготівки 3 с; час ви ходжування заготівки - 9 с. Перед початком шліфування на реле часу встановлювався час виходжування - 9 с. Час виходжування заготівки обирався кратним періоду її обертання з умови одержання необхідної точності профілю пластин (визначався експериментально, стосовно до конкретних умов шлі фування). При обробці пластин за командою з блоку управління циклом заготівка подавалася на робочу позицію і закріплювалася гідроциліндром із зусиллям 500700 Н. При вмиканні електродвигуна приводилася в обертання закріплена заготівка і копір. Спеціальний вузол відводу і закріплення каретки виключався. Каретка під дією пружини (40-50 Н) переміщалася і притискала заготівку до обертового шліфувального круга. Обробка поверхні заготівки роби 2 37950 лася шляхом обкатки копіра по роликовому упорі. У процесі шліфування вимірювався період обертання заготівки і час, безупинного контакту між копіром і упором. В міру знімання припуску тривалість імпульсів, що відповідають часу контакту між копіром і упором, збільшувалася і через 16 с від початку шліфування стала рівною періоду обертання заготівки - 3 с. Цей момент, коли тривалість імпульсу безупинного контакту копіра й упора стала рівною періоду обертання заготівки, є сигналом завершення процесу знімання припуску. У цей момент блок порівняння виробляв сигнал, що запускає реле часу, установлене на заданий час виходжування рівний 9 с. Після закінчення цього часу, включався блок управління циклом роботи, що видавав наступні команди: припинення електродвигуна, звільнення прошліфованої деталі, відвід каретки на вихідну позицію. Час обробки однієї пластини склав 35 с. Відхилення профілю пластини від номінальної форми склало 0,01 мм. Використання запропонованого способу дозволяє значно підвищити точність оброблюваної поверхні. Це досягається стабільністю процесу копіювання. На відміну від відомого способу, при якому процес шліфування розірваний і шліфують роздільно кожну грань, а при переході до наступної грані - радіусні ділянки вершин, а повороти заготівки чергують із фіксацією її положення, запропонований спосіб передбачає обробку при послі довному шліфуванні всіх елементів оброблюваної поверхні. Стабільний безупинний процес обробки, що передбачає формування безупинної поверхні, забезпечує підвищення точності. Точність обробки підвищується також унаслідок виходжування поверхні протягом заданого часу. У способі-прототипі грані виходжуються роздільно і тривалість виходжування кожній із них - різна, а виходжування радіусних поверхонь не передбачено. Виходжування в запропонованому способі - єдиний процес, проведений одночасно по всьому периметрі багатогранної поверхні в одному динамічному режимі. Перевагою запропонованого способу є також те, що для його здійснення може бути використане найбільш просте, у порівнянні з аналогічними способами, устатк ування. Конструкція пристроїв для його здійснення не вимагає складних систем ЧПУ або ділильних пристроїв. Література: 1. Палєй М.М., Дібнер Л.Г., Флід М.Д. Те хнологія шліфування і заточення ріжучого інструмента. М.: Машинобудування, 1988. - 288 с. 2. A.c. № 1158329, B24B 5/14 (СРСР) Верстат для шліфування циліндричних деталей. / Боярунас А.М., Дрожин В.Ф., Грабченко A.I., Доброскок В.Л., Михайлов А.І. - Оп убл. у БІ, 1985, № 20. 3 37950 Фіг. 4 37950 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2001 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 5

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of grinding of noncircular components

Автори англійськоюHrabchenko Anatolii Ivanovych, Dobroskok Volodymyr Leninmyrovych, Mamalis Atanas, Uvarova Yulia Leonidivna, Haraschenko Yaroslav Mykolaiovych

Назва патенту російськоюСпособ шлифования некруглых деталей

Автори російськоюГрабченко Анатолий Иванович, Доброскок Владимир Ленинмирович, Мамалис Атанас, Уварова Юлия Леонидовна, Гаращенко Ярослав Николаевич

МПК / Мітки

МПК: B24B 17/00, B24B 1/00

Мітки: некруглих, спосіб, деталей, шліфування

Код посилання

<a href="https://ua.patents.su/5-37950-sposib-shlifuvannya-nekruglikh-detalejj.html" target="_blank" rel="follow" title="База патентів України">Спосіб шліфування некруглих деталей</a>

Попередній патент: Пасивна станція вимірювання координат джерел випромінювання

Наступний патент: Культиватор-сівалка

Випадковий патент: Атмосферостійке захисне покриття