Розвантажувальний конус

Формула / Реферат

1. Пристрій для розвантаження дрібнозернистого твердого матеріалу, який має

резервуар (1) з розвантажувальним конусом (5) в своїй нижній частині, який закінчується вихідним отвором і пристроєм (8) для розвантаження,

засіб для псевдозрідження або аерації дрібнозернистого твердого матеріалу,

розвантажувальний конус має щонайменше один вузький подовжений виступ (11) з щілиною (10) і отворами (12), крізь кожний з яких може бути поданий газ,

який відрізняється тим, що

кожний з виступів (11) є невидимим в напрямку центральної осі (5а) розвантажувального конуса і виступи (11) не паралельні центральній осі (5а) розвантажувального конуса,

і тим, що

щілини (10) виступів (11) закриті покривними металевими листами, які мають круглі або у формі щілин отвори (12).

2. Пристрій за п. 1, який відрізняється тим, що щілини (10) сформовані конічними секторами, які перекриваються боковими виступаючими частинами, і щілини простягнені у напрямку донизу.

3. Пристрій за п. 1, який відрізняється тим, що щілини (10) простягнені нахилено, і бік вихідного отвору для газу розташований на нахиленій спіралі, так, що газ виходить у тангенціальному напрямку і у напрямку вихідного отвору.

4. Пристрій за п. 3, який відрізняється тим, що щілини (10) сформовані секціями, які перекривають одна одну по висоті і виконані у формі нахилених конусних секторів.

5. Пристрій за будь-яким одним з попередніх пунктів 1-4, який відрізняється тим, що отвори (12) виконані у вигляді форсунок.

6. Пристрій за будь-яким одним з попередніх пунктів 1-5, який відрізняється тим, що діаметри отворів (12) є більшими, ніж найбільший діаметр частки дрібнозернистого твердого матеріалу, який розвантажують з резервуара (1).

7. Пристрій за будь-яким одним з попередніх пунктів 1-6, який відрізняється тим, що товщина покривних металевих листів є щонайменше у 3 рази більшою, ніж діаметр отвору (12).

8. Пристрій за будь-яким одним з попередніх пунктів 1-7, який відрізняється тим, що отвори (12) у верхній зоні щілин (10) виконані на менших відстанях один від одного або мають більші поперечні перерізи, ніж у нижній зоні щілин (10).

9. Пристрій за будь-яким одним з попередніх пунктів 1-8, який відрізняється тим, що центральні осі отворів (12) відносно дотичної, яка лежить на розвантажувальному конусі, горизонтальній площині утворюють кут між 0° і 45°.

10. Пристрій за будь-яким одним з попередніх пунктів 1-9, який відрізняється тим, що центральні осі отворів нахилені відносно горизонтальної площини під кутом між 0° і 30° догори або донизу.

Текст

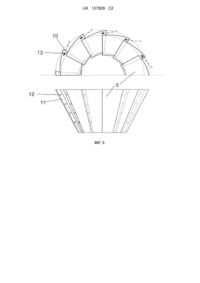

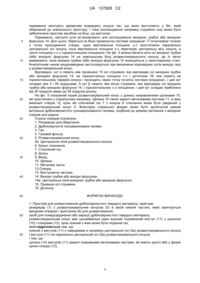

Реферат: Пристрій для розвантаження дрібнозернистого твердого матеріалу з резервуара, який має розвантажувальний конус в своїй нижній частині, що закінчується вихідним отвором і пристроєм для розвантаження, засіб для псевдозрідження або аерації твердого дрібнозернистого матеріалу, причому розвантажувальний конус має щонайменше один вузький подовжений виступ з щілиною і отворами. Газ може бути поданий крізь кожний з цих отворів. Кожний з виступів є невидимим в напрямку центральної осі розвантажувального конуса, а виступи не паралельні центральній осі розвантажувального конусу. Щілини виступів закриті покривними металевими листами, які мають круглі або у формі щілин отвори. Щілини простягнені донизу або нахилено. UA 107828 C2 (12) UA 107828 C2 UA 107828 C2 5 10 15 20 25 30 35 40 45 50 55 Теплоперетворення твердих палив, наприклад, більшості різних типів вугілля, торфу, гідрованих осадів, відходів, біомас і котельного виносу або сумішей цих речовин, часто здійснюють при високому тиску і при підвищеній температурі з метою генерування неочищеного синтез-газу з високим вмістом енергії і/або з складом, який є сприятливим для подальших хімічних синтезів Можливі процеси теплоперетворення можна здійснювати, наприклад, спалюванням під тиском або газифікацією під тиском, відповідно у псевдозрідженому шарі або у димовому потоці. Ці процеси потребують подрібнення палив, які зберігаються при нормальному тиску і в умовах навколишнього середовища, для отримання подрібнених часток і приведення цих часток до стисненого рівня для теплоперетворення, щоб мати можливість переміщати їх у реактор під тиском. Для цього необхідно здійснювати переміщення і проміжне зберігання дрібнозернистих палив. Щоб привести паливо до стисненого рівня реактора, взагалі використовують шлюзові системи, в яких паливо піднімають при потрібному підвищеному тиску у резервуари, розташовані один за одним. Вирішальним критерієм для безпечної роботи є можливість надійного спорожнення резервуарів навіть після того, як в цих резервуарах тиск був піднятий до високих тисків в системі. Різні підходи для безпечного розвантаження дрібних і дрібнозернистих твердих матеріалів з резервуару в принципі є здійсненими за добре відомими технологіями: - У великому резервуарі, який знаходиться при атмосферному тиску, часто твердий матеріал вивантажують за допомогою механічних пристроїв, наприклад, поворотних маніпуляторів і т.п. - В принципі, об'ємна порція твердого матеріалу може бути перетворена у псевдозріджений стан шляхом подачі газу проти сили тяжіння. В цьому випадку псевдозріджений матеріал веде себе подібно рідині і може витікати крізь вихідні порти, поперечні форсунки і т. п. Недолік полягає в тому, що для цього потрібна велика кількість газу. Ця ситуація загострюється тим, що дуже дрібні частки можна перетворити у однорідну псевдозріджену масу виключно з великими труднощами. - Інша можливість дозволити розвантаження твердої речовини з резервуару полягає у забезпеченні конічної геометрії вихідного отвору, зважаючи на властивості об'ємного матеріалу. Вихідний потік твердої речовини з конусу може бути підтриманий шляхом додавання газу крізь стінки або на стінки конусу. Кількість газу звичайно є меншою, ніж кількість, яка потрібна для псевдозрідження, але її є достатньо для зменшення тертя маси матеріалу об стінку конусу і/або запобігання локального арочного ефекту. Останній метод є переважним варіантом на заводах по газифікації, описаних вище, де дрібнозернисті палива повинні бути вивантажені одночасно при атмосферному і високому тисках. При цьому, потрібна кількість газу є обмеженою, так як механічні пристрої одночасно є дозувальними. Відомою є подача газу у розвантажувальний конус крізь пористі елементи. Пористі елементи переважно виконуються з спеченого металу, але вони можуть мати і інше пористе середовище. Використання пористих матеріалів має деякі недоліки для показників процесу робочої технології: - Допустимий розмір пор залежить від власно твердого матеріалу, який переміщують і/або рівнем розміру подрібнених часток. Відповідно, розмір пор може бути тільки менше певного розміру, що залежить від бажаного розміру утримуваних часток і від втрати тиску потоку, що тече крізь пори. Очевидно, що на практиці пористе середовище з часом забивається навіть при малих розмірах пор. Але дрібнорозпилене паливо, яке обробляється, завжди має рівень розмірів подрібнених часток, всередині якого є найбільш подрібнені частки, які можутьвідкладатися у порах. Крім того, абразивна дія палива всередині бака і при транспортуванні палива призводить до створення дуже дрібних часток, які також забивають пори. Хоча є намагання протидіяти забиванню пористого середовища шляхом постійної подачі потоку газу, але впровадження цього на практиці показує, що це забезпечує тільки певне продовження терміну служби пористих елементів, а основна проблема залишається. - Пористий матеріал неминуче має меншу міцність, ніж суцільний твердий матеріал, і тому, якщо виконується завантаження газом, то потрібно враховувати максимально допустиму втрату тиску у пористому матеріалі, щоб механічна діюча сила, яка залежить від різниці тиску і площі простору, на яку діє тиск, не були перевищені. При невідповідному технологічному режимі небезпечний тиск зростає при роботі і тому може привести до руйнування пористого матеріалу. - Інший недолік, пов'язаний з технологічним процесом, полягає в тому, що пористі матеріали можуть бути завантажені тільки газом, який не має часток. Наприклад, не можливо 1 UA 107828 C2 5 10 15 20 25 30 35 40 45 50 55 60 використовувати газ, який є забрудненим газом, який приходить з бака, тому що пористі матеріали будуть забиватися з боку подачі газу. - Технологічна обробка пористого матеріалу разом з сталями, що використовуються у класичному виробництві резервуарів, потребує спеціальних можливостей, майстерності і досвіду, особливо, наприклад, високоякісного зварювання спечених металів. Це дуже дорого коштує. В патенті Германії DE 41 08 048 С2 описані елементи подачі газу, які уведені в конусну частину резервуара під тиском для досягнення псевдозрідження об'ємної засипки твердого матеріалу з метою забезпечення пневматичного транспортування з цього резервуара. Для цього на внутрішніх боках конуса змонтовані трубчасті елементи, які мають отвори для подачі газу. В європатенті ЕР 348 008 В1 пропонується забезпечувати постійний потік маси твердого матеріалу з баку з конічним виходом шляхом подачі газу крізь центральну трубу, яка вставлена вертикально зверху у об'ємну засипку твердого матеріалу біля вихідного отвору у конічній секції резервуара. Додатково, газ подають крізь конічні стінки, причому, конічні стінки сконструйовані, як пористе середовище. В описі WO 2004/085578 А1 описаний шлюзовий контейнер, який має елементи подачі газу всередину секції конічного контейнера, крізь які контейнер отримує потрібний тиск. Ці елементи мають пористий елемент, крізь який подають газ. В патенті US 5,106,240 А є конус, який має множину пористих елементів, крізь які газ подають в об'ємну засипку твердого матеріалу з метою отримання стабільного і однорідного потоку твердого матеріалу. В описі WO 89/11378 А1 пропонується подавати газ крізь введенні в конус бункера пористі елементи, щоб забезпечити рівномірний і однорідний потік матеріалу. Така сама мета переслідується пристроєм подачі газу за патентом US 4,941,779 А. Різниця полягає в тому, що описаний пристрій занурюють в об'ємну засипку, подають газ туди парціальне, щоб забезпечити найбільш можливий однорідний потік матеріалу з вихідного отвору. Тут, також, використовують пористі елементи для подачі газу у об'ємну засипку з подрібнених часток. В описі US 2006/013660 А1 детально описано конус для псевдозрідження, який має потрібні з'єднуючі фланці, які прикріплені до резервуара. Згідно цього опису конічні внутрішні стінки виготовлені з пористого матеріалу. В патенті СН 209 788 описано резервуар для пилоподібних матеріалів з накопичувачем, який закінчується кільцевим простором, в якому тонкий шар повітря переміщується на стінці резервуара в напрямку кільцевого простору без наближення до центру резервуара, а повітря, яке піднімається крізь центр резервуара, притискає пил ззовні на стінку резервуара, таким чином попереджаючи формування арок. Метою даного винаходу є створення розвантажувального конуса, завантаженого газом для розвантаження дрібнозернистого твердого матеріалу з резервуара, який долає недоліки технологічного процесу, пов'язаного з використанням пористих матеріалів, і який задовольняє наступним вимогам: - не використовувати пористі матеріали, - незалежність від рівня розмірів подрібнених часток завантаженого матеріалу, - можливість в якості газу, що подають, застосувати гази, забруднені частками, - не мати обмеження у допустимих втратах тиску. Такий розвантажувальний конус за винаходом забезпечується резервуаром, який має: розвантажувальний конус в своїй нижній частині, що закінчується вихідним отвором і розвантажувальним пристроєм, засіб для псевдозрідження або аерації твердого дрібнозернистого матеріалу, при цьому, розвантажувальний конус має, щонайменше, один вузький подовжений виступ з щілиною і отворами, газ може бути поданий крізь кожний з цих отворів у виступах, при цьому пристрій характеризується тим, що: кожний з виступів є невидимий в напрямку центральної осі розвантажувального конусу, виступи не розміщені на одній лінії з центральною віссю розвантажувального конусу, і тим, що щілини виступів закриті покривними металевими листами, які мають круглі або у формі щілин отвори, щілини простягнені у напрямку донизу. 2 UA 107828 C2 5 10 15 20 25 30 35 40 45 50 55 60 В одному варіанті конструкції передбачається, що щілини сформовані конічними секторами, які перекриваються боковими виступаючими частинами. В іншому варіанті передбачається, що щілини простягнені у нахиленому напрямку і тим, що бік вихідного отвору для газу є спірально розташованим у тангенціальному напрямку і у напрямку вихідного отвору, тобто, що він також має радіальну вертикальну частину. Відповідно, також може бути передбачено, що проміжки сформовані секціями, які перекривають одна одну, у формі нахилених конусних секцій. Додаткові варіанти конструкції відносяться до щілин і отворів, крізь які подається газ. Наприклад, щілини можуть бути закриті покривними металевими листами, які мають круглі або у форми щілини отвори. Отвори також можуть мати форму форсунки. Отвори є переважно більшими, ніж найбільший діаметр частки дрібнозернистого твердого матеріалу у розвантажувальному конусі. Товщина покривних металевих листів може бути вибрана такою, що вона у 3 рази більше, ніж діаметр отвору, щоб дати струменю газу певний напрямок. У верхній зоні щілин отвори можуть бути виконані на менших відстанях, ніж у нижній зоні щілин. Також, отвори мають більший поперечний переріз у верхній зоні, ніж у нижній зоні, щоб була можливість подавати потік газу, який відповідає площі поперечного перерізу конуса і який адаптований до відповідного рівня. В інших переважних конструкціях замість отворів також можуть бути застосовані вихідні трубки або вихідні форсунки, які можуть змінювати просторові кути, під якими струмінь газу входить у розвантажувальний конус. В залежності від розвантажувального матеріалу кути в напрямку горизонтальної площини складають 30 градусів, направлених доверху і донизу, а у горизонтальній площині кути складають до 45 градусів і виміряні від дотичної кола, яка прилягає до точки виходу газу в напрямку центральної осі розвантажувального конуса. Пристрій за винаходом більш детально пояснений з посиланнями на 5 креслень, ці креслення представляють тільки практичні приклади конструкцій за винаходом. На фіг. 1 показаний резервуар 1 для зберігання з розвантажувальним конусом 5 за винаходом. На фіг. 2 і фіг. 3 показаний розвантажувальний конус з щілинами, які простягнені у вертикальному напрямку. На фіг. 4 показаний варіант з модифікованими вхідними отворами. На фіг. 5 показаний розвантажувальний конус з щілинами, які мають нахилений кут до центральної осі. На фіг. 1 показаний резервуар 1 для зберігання з розвантажувальним конусом 5 за винаходом, в який дрібнозернисте пульверизоване паливо 2 транспортують пневматично або під дією ваги. Газ 3 виходить з бака 1 крізь газовий фільтр 4, а дрібнозернисте пульверизоване паливо поступає у резервуар 1 для зберігання, де воно опускається донизу у розвантажувальний конус 5. У випадку пневматичного заповнення резервуара 1 для зберігання газ 3 містить транспортний газ і газ, який витіснений у баку твердим матеріалом, який завантажений всередину. У випадку заповнення під дією ваги газ 3 в основному містить витіснений газ. Розвантажувальний конус 5 має кожух 6, який завантажений стисненим газом 7. Вихід 9 дрібнорозпиленого палива виконується крізь шлюз 8. На кожній з фіг. 2 і фіг. 3 показаний той самий розвантажувальний конус 5 з щілинами 10, які простягнені у вертикальному напрямку і від яких газ 3 витікає у тангенціальному напрямку. На фіг. 2 також показано половину γ кута розкриття розвантажувального конуса. Проміжки закриті металевими листами 11, в яких є отвори 12, крізь які стиснений газ 7 з кожуха 6 може бути уведений у розвантажувальний конус 5. Проміжки 10, показані на фіг. 3, які при вигляді від центральної лінії не можна бачити, мають виступ 13, а щілини 10, показані на фіг. 2, є відкритими. Варіант, показаний на фіг. 3, має перевагу в тому, що ніякий кут природного укосу не може бути створений перед отворами 12, і в тому, що витікання дрібнорозпиленого палива 2 крізь отвори 12 назад у кожух 6 стиснення запобігається навіть, якщо немає тиску газу, прикладеного там у даний момент, наприклад, при режимі роботи з перервами. Але, варіант на фіг. 3 є більш дорогим у виробництві. На фіг. 4 показаний варіант на фіг. 3, але з модифікованими вхідними отворами для зменшення напруг і навантажень, яким стінка конуса піддається від тангенціального вихідного потоку газу з отвору у щілині 10. Вхідні отвори модифіковані таким чином, що напрямок струменя газу, що виходить, може бути розташований просторово. Конструктивно це може бути досягнуто виконанням металевих листів 11 (не показаних на фіг. 4) у щілинах 10 дуже масивними і, відповідно, виконанням отворів 12 невеликого розміру, які виконані під певними кутами у металевих листах 11, або виконанням металевих листів 11 тонкими, в яких змонтовані тонкі вихідні трубки або вихідні форсунки 14, наприклад, такими, що можуть бути розташовані простим вигином у відповідному напрямку. Такі вихідні трубки або вихідні форсунки 14 3 UA 107828 C2 5 10 15 20 25 30 35 40 45 50 55 переважно монтують врізанням всередину конуса так, що вони виступають у бік, який обернений до зовнішнього простору, і тому розташування напрямку струменя газу може бути забезпечене простим засобом на боці, що виступає. Переважно, наступні кути встановлюють для розташування вихідних трубок або вихідних форсунок 14. Для цього, береться як база прямокутна система координат. Її початковою точкою є точка проходження отвору, одна вертикальна площина y-z простягнена паралельно центральної осі конуса, інша вертикальна площина х-у перетинає центральну вісь конуса, а третя площина x-z є горизонтальною площиною. На фіг. 4 можна бачити кути осі вихідної трубки і/або вихідної форсунки 14 на зовнішньому боці розвантажувального конуса, де їх легко вимірювати, коли вихідна трубка і/або вихідна форсунка 14 знаходяться у змонтованому стані. Аналогічним чином вищенаведене застосовується при визначенні відповідних кутів виходу газу у розвантажувальний конус. Відповідно, кут α лежить між проекцією 15 осі струменя, яка відповідає осі вихідних трубок або вихідних форсунок 14, на горизонтальну площину x-z і дотичною 16, яка лежить на горизонтальному перерізі конуса і проходить через точку початку системи координат, і цей кут складає між 0 і 45 градусами. А кут β лежить між віссю струменя, яка відповідає осі вихідних трубок або вихідних форсунок 14, і горизонтальною x-z площиною, і цей кут складає приблизно від 30 градусів уверх до 30 градусів донизу. На фіг. 5 показаний інший розвантажувальний конус з донизу направленими щілинами 10, які простягнені у спіральному напрямку. Щілини 10 також закриті металевими листами 11, в яких виконані отвори 12, крізь які стиснений газ 7 з кожуха 6 стиснення може бути уведений у розвантажувальний конус 5. Внаслідок спіральної форми може бути досягнутий режим витікання дрібнозернистого пульверизованого палива, подібний до режиму витікання з вихідних отворів для рідини. Список номерів позначень 1. Резервуар для зберігання. 2. Дрібнозернисте пульверизоване паливо. 3. Газ. 4. Газовий фільтр. 5. Розвантажувальний конус. 5а. Центральна лінія розвантажувального конуса. 6. Кожух стиснення. 7. Стиснений газ. 8. Шлюз. 9. Вихід. 10. Щілина. 11. Металеві листи. 12.Отвори. 13. Виступаюча частина. 14. Вихідні трубки або вихідні форсунки. 14а. Центральна лінія вихідних трубок або вихідних форсунок. 15. Проекція осі струменя. 16. Дотична. ФОРМУЛА ВИНАХОДУ 1. Пристрій для розвантаження дрібнозернистого твердого матеріалу, який має резервуар (1) з розвантажувальним конусом (5) в своїй нижній частині, який закінчується вихідним отвором і пристроєм (8) для розвантаження, засіб для псевдозрідження або аерації дрібнозернистого твердого матеріалу, розвантажувальний конус має щонайменше один вузький подовжений виступ (11) з щілиною (10) і отворами (12), крізь кожний з яких може бути поданий газ, який відрізняється тим, що кожний з виступів (11) є невидимим в напрямку центральної осі (5а) розвантажувального конуса і виступи (11) не паралельні центральній осі (5а) розвантажувального конуса, і тим, що щілини (10) виступів (11) закриті покривними металевими листами, які мають круглі або у формі щілин отвори (12). 4 UA 107828 C2 5 10 15 20 2. Пристрій за п. 1, який відрізняється тим, що щілини (10) сформовані конічними секторами, які перекриваються боковими виступаючими частинами, і щілини простягнені у напрямку донизу. 3. Пристрій за п. 1, який відрізняється тим, що щілини (10) простягнені нахилено, і бік вихідного отвору для газу розташований на нахиленій спіралі, так, що газ виходить у тангенціальному напрямку і у напрямку вихідного отвору. 4. Пристрій за п. 3, який відрізняється тим, що щілини (10) сформовані секціями, які перекривають одна одну по висоті і виконані у формі нахилених конусних секторів. 5. Пристрій за будь-яким одним з попередніх пунктів 1-4, який відрізняється тим, що отвори (12) виконані у вигляді форсунок. 6. Пристрій за будь-яким одним з попередніх пунктів 1-5, який відрізняється тим, що діаметри отворів (12) є більшими, ніж найбільший діаметр частки дрібнозернистого твердого матеріалу, який розвантажують з резервуара (1). 7. Пристрій за будь-яким одним з попередніх пунктів 1-6, який відрізняється тим, що товщина покривних металевих листів є щонайменше у 3 рази більшою, ніж діаметр отвору (12). 8. Пристрій за будь-яким одним з попередніх пунктів 1-7, який відрізняється тим, що отвори (12) у верхній зоні щілин (10) виконані на менших відстанях один від одного або мають більші поперечні перерізи, ніж у нижній зоні щілин (10). 9. Пристрій за будь-яким одним з попередніх пунктів 1-8, який відрізняється тим, що центральні осі отворів (12) відносно дотичної, яка лежить на розвантажувальному конусі, горизонтальній площині утворюють кут між 0° і 45°. 10. Пристрій за будь-яким одним з попередніх пунктів 1-9, який відрізняється тим, що центральні осі отворів нахилені відносно горизонтальної площини під кутом між 0° і 30° догори або донизу. 5 UA 107828 C2 6 UA 107828 C2 7 UA 107828 C2 8 UA 107828 C2 9 UA 107828 C2 Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

Назва патенту англійськоюDischarge cone

Автори англійськоюHamel, Stefan, Kowoll, Johannes

Автори російськоюГамель Штэфан, Коволль Йоганнес

МПК / Мітки

МПК: B65D 88/72, B65D 88/28, B65D 88/64

Мітки: розвантажувальний, конус

Код посилання

<a href="https://ua.patents.su/12-107828-rozvantazhuvalnijj-konus.html" target="_blank" rel="follow" title="База патентів України">Розвантажувальний конус</a>

Попередній патент: Антитіло до cd40

Наступний патент: Піч, що нахиляється

Випадковий патент: Спосіб виготовлення кетгуту з баранячої череви