Установка для екстракції органічних речовин

Формула / Реферат

1. Установка для екстракції органічних речовин, яка містить ємність з мішалкою для підготовки рідкої або подрібненої твердої сировини з рідким наповнювачем, насоси, дезінтегратор, теплообмінники, змішувач-диспергатор зрідженої сировини з екстрагентом, екстрактори і сепаратори циліндричної форми з ізольованими електростатичними бар'єрами, електричними джерелами високої напруги, систему індукційного нагріву і систему охолодження, вимірювальну та запірно-регулюючу арматуру, яка відрізняється тим, що екстрактори з'єднані послідовно, їх кількість дорівнює кількості цільових екстрактів, що вилучаються із сировини, електростатичні бар'єри екстракторів виконані у вигляді співвісних з металевим корпусом циліндричних металевих мембран з діапазону від мікрофільтраційних до ультрафільтраційних, всередині мембран концентрично розміщені трубчасті хвилеводи-теплообмінники, які виходять за межі корпусу екстракторів і забезпечені на одному кінці ультразвуковим перетворювачем, при цьому внутрішні поверхні мембран утворюють з трубчастими хвилеводами-теплообмінниками прохідні порожнини, які з'єднані послідовно з прохідними порожнинами наступних екстракторів, причому прохідна порожнина першого екстрактора на вході з'єднана зі змішувачем-диспергатором, а останнього екстрактора на виході - з сепаратором, зовнішні поверхні мембран і внутрішні поверхні корпусів екстракторів утворюють порожнини фільтрату, які з'єднані через регулятори тиску з сепараторами, кількість яких дорівнює числу компонентів сировини, що екстрагуються, включаючи воду і співрозчинник, не менш ніж один сепаратор додатково забезпечений сорочкою з можливістю підключення до системи охолодження, а в нижній частині сепараторів встановлені шлюзові вивантажувальні пристрої.

2. Установка за п. 1, яка відрізняється тим, що мікро-ультрафільтраційні циліндричні металеві мембрани електрично ізольовані від хвилеводів-теплообмінників.

3. Установка за п. 1, яка відрізняється тим, що тип мембран, мікро- або ультрафільтраційні, вибирають відповідно розмірів їх пор розмірам частинок, що фільтруються.

4. Установка за п. 1, яка відрізняється тим, що ультразвуковий перетворювач виконаний у вигляді котушки збудження, яка охоплює осердя з пластин магнітострикційного матеріалу, та осердя у поперечному перерізі перевищує переріз хвилевода-теплообмінника.

5. Установка за п. 4, яка відрізняється тим, що всередині осердя ультразвукового перетворювача виконано наскрізний отвір, який по діаметру збігається з внутрішнім діаметром хвилеводу-теплообмінника, з яким пакет пов'язаний ультразвуковим концентратором.

6. Установка за п. 1, яка відрізняється тим, що ультразвуковий перетворювач виконаний на базі кільцевих п'єзокерамічних елементів з порожнистим концентратором, який переходить у хвилевод-теплообмінник.

7. Установка за п. 1, яка відрізняється тим, що довжина хвилевода-теплообмінника з перетворювачем ультразвукових хвиль дорівнює цілому числу довжин півхвиль ультразвукових коливань, середина перетворювача розміщена на відстані однієї четвертої довжини хвилі (1/4 l) від свого вільного торця, а вузли кріплення хвилевода-теплообмінника розташовані від його кінців і вільних торців перетворювача на відстані півхвилі (1/2 l).

8. Установка за п. 1, яка відрізняється тим, що сепаратори обладнані реле рівня, а шлюзовий пристрій сепараторів з виходом рідкого екстракту виконано у вигляді електромагнітного клапана.

9. Установка за п. 1, яка відрізняється тим, шлюзовий пристрій сепараторів з виходом твердого екстракту виконано у вигляді рухомого трисекційного колектора з перегородками, шлюзовими порожнинами і нерухомими плитами, що обмежують.

Текст

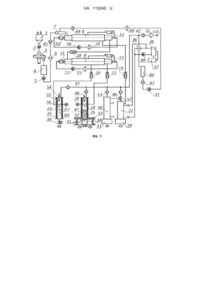

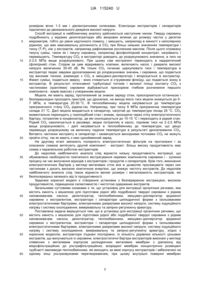

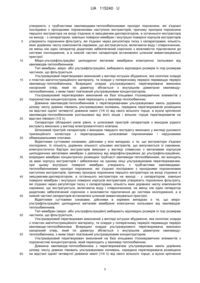

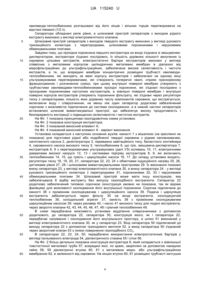

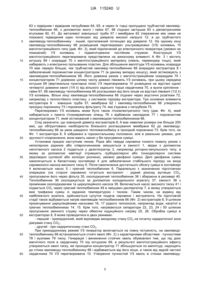

Реферат: Установка для екстракції органічних речовин містить ємність з мішалкою для підготовки рідкої або подрібненої твердої сировини з рідким наповнювачем, насоси, дезінтегратор, теплообмінники, змішувач-диспергатор зрідженої сировини з екстрагентом, екстрактори і сепаратори циліндричної форми з ізольованими електростатичними бар'єрами, електричними джерелами високої напруги, систему індукційного нагріву і систему охолодження, вимірювальну та запірно-регулюючу арматуру. Екстрактори з'єднані послідовно, їх кількість дорівнює кількості цільових екстрактів, що вилучаються із сировини, електростатичні бар'єри екстракторів виконані у вигляді співвісних з металевим корпусом циліндричних металевих мембран з діапазону від мікрофільтраційних до ультрафільтраційних, всередині мембран концентрично розміщені трубчасті хвилеводи-теплообмінники, які виходять за межі корпусу екстракторів і забезпечені на одному кінці ультразвуковим перетворювачем. При цьому внутрішні поверхні мембран утворюють з трубчастими хвилеводами-теплообмінниками прохідні порожнини, які з'єднані послідовно з прохідними порожнинами наступних екстракторів, причому прохідна порожнина першого екстрактора на вході з'єднана зі змішувачем-диспергатором, а останнього екстрактора на виході - з сепаратором. Зовнішні поверхні мембран і внутрішні поверхні корпусів екстракторів утворюють порожнини фільтрату, які з'єднані через регулятори тиску з сепараторами, кількість яких дорівнює числу компонентів сировини, що екстрагуються, включаючи воду і співрозчинник, не менш ніж один сепаратор додатково забезпечений сорочкою з можливістю підключення до системи охолодження, а в нижній частині сепараторів встановлені шлюзові вивантажувальні пристрої. UA 115240 U (54) УСТАНОВКА ДЛЯ ЕКСТРАКЦІЇ ОРГАНІЧНИХ РЕЧОВИН UA 115240 U UA 115240 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до галузі одержання екстрактів, переважно за допомогою діоксиду вуглецю (СO2), які є цінними, екологічно чистими, незамінними компонентами при виробництві виробів харчової, фармацевтичної, парфумерної, косметичної та в інших галузях промисловості, які потребують природних речовин, таких як жиророзчинні вітаміни, провітаміни, біологічно активні речовини і воскоподібні з'єднання, смако- і ароматизуючі комплекси, фітонциди, антиоксиданти. Відомий спосіб і установка для екстракції при надкритичних тисках (Кошовий Є.П., Блягоз X.Р. Екстракція діоксидом вуглецю в харчовій технології. Майкоп: Майкопський держ. Технолог. ін-т, 2000. - С. 319-322). Використання СO2 в надкритичному стані різко підвищує селективну розчинність речовин, що дозволяє шляхом зміни температури і тиску екстрагента виробляти фракціонування - поділ сировини складного складу на складові компоненти. Спосіб включає зустрічну вертикальну подачу сировини і екстрагента, дроселювання і нагрівання одержаної міцели, відділення та конденсування газоподібного СO2 від екстракту, підвищення тиску і температури СO2 до заданих надкритичних значень і її багаторазову циркуляцію. Спосіб припускає використання рідкої і подрібненої твердої сировини. Подрібнення виконують до розміру часток не менше 1 мм, що дозволяє збільшити поверхню контакту сировини з екстрагентом, але виключає винесення нерозчинених частинок (шроту) разом з екстрактом. Установка складається з з'єднаних в замкнутий ланцюг екстракторів, дроселюючого пристрою, першого нагріваючого теплообмінника, сепаратора, конденсаторів, ресивера, насоса високого тиску, другого нагріваючого теплообмінника і системи контролю параметрів процесу і управління роботою установки. Крім того, корпуса екстракторів і сепараторів забезпечені гріючими елементами. Два і більше екстракторів необхідні для реалізації квазі безперервного процесу екстракції і для збільшення продуктивності - при їх паралельному включенні. Кількість сепараторів визначається, насамперед, числом видобутих екстрактів. Тверду подрібнену сировину вводять за допомогою шлюзових затворів, а рідкі вводять з допомогою розпилювання у змішувач-диспергатор із супутнім потоком СO2. Недоліками аналогу є низька швидкість, глибина, селективність екстракції, так як швидкість і глибина екстракції обернено пропорційна розмірам часток (0,1-0,2 мм) сировини. Низькі селективність і чистота кінцевого продукту - екстракту обумовлені винесенням з екстракторів нерозчинених дрібних частинок рідкої і твердої сировини і винесенням із сепараторів не випавшого в осад, такого що витає екстракту. Крім того, низька продуктивність пов'язана з першими двома недоліками, частковим винесенням екстракту з сепараторів. Основний недолік аналога є наслідком не усунутого в ньому технічного протиріччя, яке полягає в тому, що розмір часток сировини повинен бути одночасно дуже малим, для швидкої і глибокої екстракції, і великим, для виключення винесення. Найближчий аналог є описаний в патенті України № 97178 спосіб надкритичної екстракції і пристрій для його реалізації, опублікованому 10.01.2012 року, індекси МПК: B01D 11/02, B01D 11/04, С11В 1/10, С01В 31/20. У технічному рішенні усунутий основний недолік аналога завдяки тому, що подрібнення сировини проводиться до ступеня тонкого і надтонкого помелу, після чого його змішують з неполярною рідиною, що має максимальну розчинність в СO2, а його подачу виконують із супутнім додатковим потоком флюїду. Після екстракції та сепарації, відповідно, міцелу і газоподібний екстрагент пропускають через фільтруючі електростатичні бар'єри, які повинні виключати винесення частинок. Причому полярність першого електростатичного бар'єру протилежна заряду міцели, а другого збігається з її зарядом. Найближчий аналог (спосіб і пристрій) дозволяє, в порівнянні з іншими відомими, підвищити продуктивність процесу екстракції твердої сировини за рахунок його тонкого подрібнення (диспергування), що збільшує площу контакту сировини з розчинником (екстрагентом). А наявність електростатичних бар'єрів дозволяє підвищити якість фракціонування - селективність і чистоту екстрактів. Установка складається з основних вузлів: ємності з мішалкою для рідкої або подрібненої з рідким наповнювачем сировини, екстракторів з дроселюванням регуляторами тиску, водовіддільника, сепараторів, конденсатора, підключеного до холодильної машини, насосів високого тиску для подачі двоокису вуглецю, співрозчинника, сировини, посудини з співрозчинником і гріючих теплообмінників, встановленими після насоса високого тиску для подачі діоксиду вуглецю і перед сепаратором. Екстрактори обладнані змішувачамидиспергаторами, обмотками для безінерційного індукційного нагріву, ізольованими електродами, сполученими всередині екстракторів з металевими сітками - електростатичними бар'єрами, які ізольовані від корпусів екстракторів діелектричними стаканами. Сепаратори аналогічно оснащені обмотками індукційного нагріву, електродами, металевими сітками з 1 UA 115240 U 5 10 15 20 25 30 35 40 45 50 55 60 розміром вічок 1-3 мм і діелектричними склянками. Електроди екстракторів і сепараторів підключені до двоканального джерела високої напруги. Спосіб екстракції в найближчому аналогу здійснюється наступним чином. Тверду сировину подрібнюють у відомих дезінтеграторах або вихрових млинах до розміру часток у десятки мікрометрів, тобто до рівня надтонкого помелу, і змішують, наприклад в ємності з неполярною рідиною, що має максимальну розчинність в СO2 при більш низьких значеннях температури і тиску (Т-Р), ніж у екстрактів, наприклад рафінованим рослинним маслом. Після цього отриману текучу суміш, також як і текучу сировину, наприклад фосфоліпідний концентрат, нагрівають і перемішують. Температуру СO2 в екстракторі доводять до розрахункового значення, а тиск на 2-2,5 МПа вище розрахункового. При цьому сам екстрагент переходить в надкритичний (флюїдний) стан. Слідом за цим відкривають клапани, включають насос і джерело високої напруги величиною 30-40 кВ. Як тільки СО2 починає циркулювати тиск і температура в екстракторі падає завдяки дроселюванню до розрахункових значень і сировина, що подається під високим тиском, взаємодіє з СO2 в змішувачі-диспергаторі і впорскується в екстрактор. Факел суміші, подається зверху - вниз стикається зі струменем флюїду, що подається знизу в екстрактор. В результаті інтенсивної турбулізації потоків і великої площі контакту СO2 з частинками (краплями) сировини відбувається прискорене глибоке розчинення першого компонента - жирів (масла) з утворенням міцели. Міцели, які мають заряд, протилежний за знаком заряду сітки, прискорюються останньою і безперешкодно проходять пристрій, що дроселює, на виході якого тиск міцели знижується до 57 МПа, а температура 20-30 °C. В теплообміннику міцела нагрівається до температури приграничного стану СO2 рідина-газ. Наприклад, при тиску 6 МПа пригранична температура складе 21 °C. Далі міцела вкидається в сепаратор, нагрітий до температури понад 25 °C. СО2 моментально переходить у газоподібний стан і зникає, проходячи через сітку електростатичного бар'єру, потрапляє в конденсатор, де він охолоджується до 10-15 °C і переходить в рідкий стан. Рідкий СО2 накопичується в ресивері, звідки потрапляє в насос, піднімає тиск на 2-2,5 МПа вище розрахункового, і далі нагрівається в теплообміннику до температури, що дещо перевищує розрахункову на величину падіння температури в результаті дроселювання СO2. Витають частинки екстракту в сепараторі і захвачуються висхідними потоками СO2 не можуть пройти сітку, так як мають з нею однойменний заряд. На другому етапі змінюють полярність електростатичних фільтрів на протилежні і за описаною схемою витягують другий компонент - екстракт. Більш високу продуктивність має схема з паралельною роботою екстракторів. До недоліків найближчого аналога слід віднести низьку продуктивність екстракції, що обумовлено необхідністю поетапного екстрагування окремих компонентів сировини і - зупинки процесу на час вилучення відходів з екстракторів і продуктів з сепараторів. Крім того, виконання електростатичних бар'єрів у вигляді металевих сіток все ж дозволяє проскакувати через них частинкам з досить високою кінетичною енергією, що знижує чистоту екстрактів. До недоліків найближчого аналога слід також віднести великі розміри і металоємність екстракторів, які безпосередньо залежать від їх продуктивності. Задачею корисної моделі є створення установки з безперервною екстракцією, високою продуктивністю, підвищеною селективністю і чистотою одержаних екстрактів. Загальними суттєвими ознаками є те, що установка для екстракції органічних речовин, яка містить ємність з мішалкою для підготовки рідкої або подрібненої твердої сировини з рідким наповнювачем, насоси, дезінтегратор, теплообмінники, змішувач-диспергатор зрідженої сировини з екстрагентом, екстрактори і сепаратори циліндричної форми з ізольованими електростатичними бар'єрами, електричними джерелами високої напруги, систему індукційного нагріву і систему охолодження, вимірювальну та запірно-регулюючу арматуру. Поставлена задача вирішується тим, що в установці для екстракції органічних речовин, що містить ємність з мішалкою для підготовки рідкої або подрібненої твердої сировини з рідким наповнювачем, насоси, дезінтегратор, теплообмінники, змішувач-диспергатор зрідженої сировини з екстрагентом, екстрактори і сепаратори циліндричної форми з ізольованими електростатичними бар'єрами, електричними джерелами високої напруги, систему індукційного нагріву і систему охолодження, вимірювальну та запірно-регулюючу арматуру, згідно з корисною моделлю, екстрактори з'єднані послідовно, їх кількість дорівнює кількості цільових екстрактів, що вилучаються із сировини, електростатичні бар'єри екстракторів виконані у вигляді співвісних з металевим корпусом циліндричних металевих мембран з діапазону від мікрофільтраційних до ультрафільтраційних, всередині мембран концентрично розміщені трубчасті хвилеводи-теплообмінники, які виходять за межі корпусу екстракторів і забезпечені на одному кінці ультразвуковим перетворювачем, при цьому внутрішні поверхні мембран 2 UA 115240 U 5 10 15 20 25 30 35 40 45 50 55 60 утворюють з трубчастими хвилеводами-теплообмінниками прохідні порожнини, які з'єднані послідовно з прохідними порожнинами наступних екстракторів, причому прохідна порожнина першого екстрактора на вході з'єднана зі змішувачем-диспергатором, а останнього екстрактора на виході - з сепаратором, зовнішні поверхні мембран і внутрішні поверхні корпусів екстракторів утворюють порожнини фільтрату, які з'єднані через регулятори тиску з сепараторами, кількість яких дорівнює числу компонентів сировини, що екстрагуються, включаючи воду і співрозчинник, не менш ніж один сепаратор додатково забезпечений сорочкою з можливістю підключення до системи охолодження, а в нижній частині сепараторів встановлені шлюзові вивантажувальні пристрої. Мікро-ультрафільтраційні циліндричні металеві мембрани електрично ізольовані від хвилеводів-теплообмінників. Тип мембран, мікро- або ультрафільтраційні, вибирають відповідно розмірів їх пор розмірам частинок, що фільтруються. Ультразвуковий перетворювач виконаний у вигляді котушки збудження, яка охоплює осердя з пластин магнітострикційного матеріалу, та осердя у поперечному перерізі перевищує переріз хвилеводу-теплообмінника. Всередині осердя ультразвукового перетворювача виконано наскрізний отвір, який по діаметру збігається з внутрішнім діаметром хвилеводутеплообмінника, з яким пакет пов'язаний ультразвуковим концентратором. Ультразвуковий перетворювач виконаний на базі кільцевих п'єзокерамічних елементів з порожнистим концентратором, який переходить у хвилевід-теплообмінник. Довжина хвилеводів-теплообмінників з перетворювачами ультразвукових хвиль дорівнює цілому числу довжин півхвиль ультразвукових коливань, середина перетворювачів розміщена на відстані однієї четвертої довжини хвилі (1/4 λ) від свого вільного торця, а вузли кріплення хвилеводів-теплообмінників розташовані від його кінців і вільних торців перетворювачів на відстані півхвилі (1/2 λ). Сепаратори обладнані реле рівня, а шлюзовий пристрій сепараторів з виходом рідкого екстракту виконано у вигляді електромагнітного клапана. Шлюзовий пристрій сепараторів з виходом твердого екстракту виконано у вигляді рухомого трисекційного колектора з перегородками, шлюзовими порожнинами і нерухомими обмежувальними плитами. Відмітними суттєвими ознаками, дійсними у всіх випадках, є те, що екстрактори з'єднані послідовно, їх кількість дорівнює кількості цільових екстрактів, що вилучаються із сировини, електростатичні бар'єри екстракторів виконані у вигляді співвісних з металевим корпусом циліндричних металевих мембран з діапазону від мікрофільтраційних до ультрафільтраційних, всередині мембран концентрично розміщені трубчасті хвилеводи-теплообмінники, які виходять за межі корпусу екстракторів і забезпечені на одному кінці ультразвуковим перетворювачем, при цьому внутрішні поверхні мембран утворюють з трубчастими хвилеводамитеплообмінниками прохідні порожнини, які з'єднані послідовно з прохідними порожнинами наступних екстракторів, причому прохідна порожнина першого екстрактора на вході з'єднана зі змішувачем-диспергатором, а останнього екстрактора на виході - з сепаратором, зовнішні поверхні мембран і внутрішні поверхні корпусів екстракторів утворюють порожнини фільтрату, які з'єднані через регулятори тиску з сепараторами, кількість яких дорівнює числу компонентів сировини, що екстрагуються, включаючи воду і співрозчинника, не менш ніж один сепаратор додатково забезпечений сорочкою з можливістю підключення до системи охолодження, а в нижній частині сепараторів встановлені шлюзові вивантажувальні пристрої. Відмітними суттєвими ознаками, дійсними в окремих випадках є те, що мікроультрафільтраційні циліндричні металеві мембрани електрично ізольовані від хвилеводівтеплообмінників. Тип мембран (мікро- або ультрафільтраційні) вибирають відповідно розмірів їх пор розмірам частинок, що фільтруються. Ультразвуковий перетворювач виконаний у вигляді котушки збудження, яка охоплює осердя з пластин магнітострикційного матеріалу, та осердя у поперечному перерізі перевищує переріз хвилевода-теплообмінника. Всередині осердя ультразвукового перетворювача виконано наскрізний отвір, який по діаметру збігається з внутрішнім діаметром хвилеводутеплообмінника, з яким пакет пов'язаний ультразвуковим концентратором. Ультразвуковий перетворювач виконаний на базі кільцевих п'єзокерамічних елементів з порожнистим концентратором, який переходить у хвилевід-теплообмінник. Довжина хвилевода-теплообмінника з перетворювачем ультразвукових хвиль дорівнює цілому числу довжин півхвиль ультразвукових коливань, середина перетворювача розміщена на відстані однієї четвертої довжини хвилі (1/4 λ) від свого вільного торця, а вузли кріплення 3 UA 115240 U 5 10 15 20 25 30 35 40 45 50 55 60 хвилевода-теплообмінника розташовані від його кінців і вільних торців перетворювача на відстані півхвилі (1/2 λ). Сепаратори обладнані реле рівня, а шлюзовий пристрій сепараторів з виходом рідкого екстракту виконано у вигляді електромагнітного клапана. Шлюзовий пристрій сепараторів з виходом твердого екстракту виконано у вигляді рухомого трисекційного колектора з перегородками, шлюзовими порожнинами і нерухомими обмежувальними плитами. Завдяки тому, що прохідна порожнина першого екстрактора на вході з'єднана зі змішувачемдиспергатором, екстрактори з'єднані послідовно, їх кількість дорівнює кількості вилучених із сировини цільових екстрактів, електростатичні бар'єри екстракторів виконані у вигляді співвісних з металевим корпусом циліндричних металевих мембран в діапазоні від мікрофільтраційних до ультрафільтраційних, забезпечена висока селективність і чистота екстрактів, а те, що всередині мембран концентрично розміщені трубчасті хвилеводитеплообмінники, які виходять за межі корпусу екстракторів і забезпечені на одному кінці ультразвуковими перетворювачами, які створюють поперечні хвилі, сприяє прискореному фракціонуванню і розчиненню суміші, при цьому внутрішні поверхні мембран утворюють з трубчастими хвилеводами-теплообмінниками прохідні порожнини, які з'єднані послідовно з прохідними порожнинами наступних екстракторів, а зовнішні поверхні мембран і внутрішні поверхні корпусів екстракторів утворюють порожнини фільтрату, які з'єднані через регулятори тиску з сепараторами, кількість яких дорівнює числу компонентів сировини, що екстрагується, включаючи воду і співрозчинник, не менш ніж один сепаратор додатково забезпечений сорочкою з можливістю підключення до системи охолодження, а в нижній частині сепараторів встановлені шлюзові вивантажувальні пристрої, що забезпечує високу продуктивність і безперервність екстракції з підвищеною селективністю і чистотою екстрактів. На Фіг. 1 показана принципова газогідравлічна схема установки; На Фіг. 2 показана конструкція екстрактора; На Фіг. 3 показаний виносний елемент А; На Фіг. 4 показаний виносний елемент А - варіант виконання. Установка складається з наступних основних вузлів: ємності 1 з мішалкою (на кресленні не показана) для підготовки рідкої або подрібненої твердої сировини з рідким наповнювачем, нагнітаючого насоса 2, дезінтегратора 3, переважно кавітаційного типу, баластного контейнера 4, сировинного насоса високого тиску 5, теплообмінника 6, що гріє, змішувача-диспергатора 7, екстракторів 8, 9 з перетворювачами ультразвукових (далі УЗ) коливань 10, 11, електричними джерелами високої напруги 12, 13 і системами підігріву екстракторів 8, 9, які включають теплообмінники 14, 15, що гріють і циркуляційні насоси 16, 17. До складу установки входять: регулятори тиску 18, 19, 20, 21, сепаратори 22, 23, 24 з обмотками індукційного нагріву 25, 26, датчиками рівня 27, 28 і шлюзовими вивантажувальними пристроями 29. Їх виконання показані внизу сепаратора 23, у вигляді електромагнітного клапана 30, а внизу сепаратора 24 - у вигляді рухомого трисекційного колектора з перегородками 31, порожнинами 32, 33 і нерухомими обмежувальними плитами 34. Шлюзовий пристрій може мати іншу конструкцію, яка забезпечувала б відбір екстракту без випуску газоподібного екстрагента. Сепаратор 22 додатково забезпечений типовою сорочкою (конструкція умовно не показана, так як відома фахівцям) для можливості охолодження його внутрішньої порожнини. Сорочка підключена до ємності 38 з проміжним охолоджувачем і циркуляційного насоса 39. Подача і циркуляція екстрагента забезпечується через фільтр 35 на вході екстрагента, охолоджуючий теплообмінник 36, холодильний агрегат 37, ємність 38 з проміжним охолоджувачем циркуляційним насосом 39, через ресивер 40, і насос 41 високого тиску для подачі екстрагента, через зворотні клапани 42, 43, 44, 45, 46, 47, 48 і гріючий теплообмінник 49. В схемі передбачена можливість установки відділення співрозчинника з допомогою додаткового, до сепаратора 22, сепаратора 50, конструкція якого, як і сепаратора 22, передбачає нагрівання і охолодження його внутрішнього простору, а шлюз 51 виконаний у вигляді електромагнітного клапана 30, як у сепараторі 23. Вхід сепаратора 50 підключений до виходу сепаратора 22 з допомогою триходового вентиля 52, а вихід сепаратора 50 з'єднаний через зворотний клапан 53 з лінією повернення газоподібного СО2. В сепараторах 22, 23, 24, 50, передбачено використання електростатичних бар'єрів у вигляді ізольованого електрода 54, діелектричного стакана 55 і сітки 56. На Фіг. 2 більш детально показана конструкція екстрактора 8, який складається з зовнішньої товстостінної металевої труби 57, всередині якої, по краях, закріплені за допомогою накидних гайок 58, 59 діелектричні втулки 60, 61 з металевою мікро- або ультрафільтраційною мембраною 62, в залежності від сировини. На кінцях втулок 60, 61 розміщені трубчасті заглушки 4 UA 115240 U 5 10 15 20 25 30 35 40 45 50 55 60 63 з підвідним і відвідним патрубками 64, 65, а через їх торці пропущено трубчастий хвилевідтеплообмінник 66, з допомогою якого і гайок 67, 68 з'єднані заглушки 63 з діелектричними втулками 60, 61. До металевої зовнішньої труби 57 і мембрани 62 (перемички між ними не показані) підведений один потенціал від джерела високої напруги 12, а до трубчастого хвилеводу-теплообміннику - інший, протилежний потенціал від джерела 12. На одному кінці хвилеводу-теплообміннику 66 розміщений перетворювач ультразвукових (УЗ) коливань 10 магнітострикційного типу (див. Фіг. 3), який підключений до електричного генератора (умовно не показаний) УЗ коливань і підмагнічування постійним струмом. Конструкція УЗ магнітострикційного перетворювача представлена на виносному елементі А Фіг. 3 і містить котушку 69 і осереддя 70 з магнітострикційного матеріалу (нікель, пермендюр тощо), який набирають з електрично ізольованих пластин. Для збільшення амплітуди УЗ коливань осереддя 70 має переріз більше, ніж трубчастий хвилевід-теплообмінник 66 всередині екстрактора 8 і забезпечений порожнистим концентратором 71 (в даному випадку конусу), який зістиковують з хвилеводом-теплообмінником 66. Його довжина разом з магнітострикційним осереддям 70 і концентратором 71 дорівнює цілому числу довжин півхвиль УЗ коливань, при цьому середина котушки 69 (вертикальна пунктирна лінія) УЗ перетворювача 10 розміщена на відстані однієї четвертої довжини хвилі (1/4 λ) від вільного заднього торця сердечника 70, а вузли кріплення гайки 67, 68 хвилеводу-теплообмінника 66 розташовані від його кінців на відстані півхвилі (1/2 λ) УЗ коливань. Вільні кінці хвилевода-теплообмінника 66 з'єднані через акустичні розв'язки 72, наприклад з теплостійкого пластику, з системою підігріву екстрактора. Три основних елемента екстрактора 8 - зовнішня труба 57, мембрана 62 і хвилевід-теплообмінник 66 утворюють прохідну порожнину 73 і порожнину фільтрату 74, яка з'єднана з патрубком 75. Перетворювач УЗ коливань може бути також п'єзоелектричного типу (див. Фіг. 4), який набирається з пакета п'єзокерамічних кілець 76 з відбивною накладкою 77 і порожнистим концентратором 71, який зістикований з хвилеводом-теплообмінником 66. Слід зазначити, що зовнішній діаметр екстракторів 8, 9 має невеликі розміри (не більше 200 мм), що обґрунтовано необхідністю близького розташування мембрани 62 до хвилеводутеплообміннику 66 за умов швидкого тепломасообміну в прохідній порожнини 73. Крім того, на Фіг. 1 екстрактори 8, 9 зображені в горизонтальному положенні, але в реальних умовах, для зручності спорожнення, вони мають нахил у бік просування суміші. Установка працює наступним чином. Рідка або тверда сировина тонкого помелу разом з неполярною рідиною або співрозчинником змішуються в ємності 1, звідки з допомогою нагнітаючого насоса 2 подається у дезінтегратор 3, наприклад роторно-імпульсного типу, в якому за допомогою кавітації отримують грубодисперсні або тонкодисперсні системи (відповідно суспензії або колоїдні розчини), умовно двофазні суміші. Далі двофазна суміш накопичується в баластному контейнері 4 для забезпечення стабільного підпору на вході сировинного насоса високого тиску 5. Після накопичення достатнього обсягу суміші в контейнері 4 включається насос 5 і гріючий теплообмінник 6. Паралельно з зазначеною підготовчою операцією (на стороні сировини) готується екстрагент - рідкий діоксид вуглецю СО2, пропускаючи його через фільтр 35, охолоджуючий теплообмінник 36 і збираючи в ресивері 40. Теплообмінник 36 охолоджується за допомогою холодильного агрегату 37, ємності 38 з проміжним охолоджувачем та циркуляційного насоса 39. Включається насос високого тиску 41 і подається СО2 через гріючий теплообмінник 49 в змішувач-диспергатор 7, в якому утворюється вже трифазна суміш із заданою температурою і тиском. Таким чином, на відміну від найближчого аналога, здійснюється супутня подача сировини і екстрагента. На підготовчій стадії також відбувається нагрів хвилеводів-теплообмінників 66 (Фіг. 2) екстракторів 8, 9 шляхом прокачування циркуляційними насосами 16, 17 рідкого теплоносія, наприклад води, нагрітої в гріючих теплообмінниках 14, 15. Крім того, нагріваються сепаратори 22, 23, 24 і 50 шляхом пропускання змінного струму через обмотки індукційного нагріву 25, 26. Обробка суміші в екстракторах 8, 9 може проводитися в двох режимах: - перший - прикордонний, який відповідає вихідному стану СО2 на початку надкритичної зони діаграми стану СО2; - другий - при надкритичному стані СО2. При прикордонному режимі УЗ генератор включається на повну потужність, на хвилеводітеплообміннику 66 встановлюються стоячі хвилі (Фіг. 2) з характерними областями - пучностями 78 і вузлами 79 тиску. Генерація і виникнення стоячих хвиль обумовлені тим, що під дією магнітного поля в сердечнику 70 під котушкою 69, в результаті магнітострикційного ефекту утворюються хвилі тиску, які проходячи концентратор 71 збільшуються по амплітуді, надходять до стінки хвилеводу-теплообміннику 66 і відбиваються від його кінця, а також від задній частині сердечника 70 УЗ перетворювача 10. Утворення пучностей УЗ хвиль в стінках хвилеводу 5 UA 115240 U 5 10 15 20 25 30 35 40 45 50 55 60 теплообміннику 66 призводить до синхронної зміни її діаметра в межах пружної деформації, що, в свою чергу, викликає випромінювання поперечних хвиль у прохідній порожнині 73. Аналогічна картина спостерігається і при другому варіанті виконання УЗ перетворювача 10, а саме - під дією змінної електричної напруги УЗ генератора в п'єзокерамічних кільцях утворюються хвилі тиску, які поширюються в обидва боки і добігають до заднього торця накладки 77, що відбиває і через концентратор 71 до протилежного кінця хвилевода-теплообмінника 66. Втрати енергії УЗ хвиль через елементи конструкції екстракторів 8 і 9 зведені до мінімуму завдяки розміщенню вузлів кріплення гайок 67, 68 в районі вузлів 79 стоячої хвилі, а наявність акустичних розв'язок 72 на кінцях хвилеводу-теплообмінника 66 і торці сердечника 70 (накладки 77, що відбиває) забезпечує повне відображення УЗ хвиль від торців цих елементів. На рухому суміш у прохідній порожнини 73 багаторазово впливають стрибки підвищеного (0,5-1,0 МПа) і зниженого тиску в пучностях 78 УЗ хвиль, в результаті чого вона виявляється по черзі в зоні над- і докритичних тисків. Це призводить до збільшення тотальної розчинності компонентів сировини та утворенню міцели різної полярності. Міцела з "позитивним" зарядом притягається металевою мембраною 62 і проходить через неї під різницею тисків (до 0,5 МПа) між порожнинами 73 і 74, яка забезпечується регулятором тиску 19. Слід зазначити, що процес розчинення додатково інтенсифікується турбулізацією потоку суміші в результаті накладення радіальних акустичних імпульсних течій на її подовжній рух. Далі міцела з порожнини фільтрату 74 через патрубок 75 надходить на регулятор тиску 19, що знижує тиск до переходу СО 2 в рідкий стан, а потім направляється в сепаратор 22, де в результаті його нагрівання, СО 2 переходить у газоподібний стан і через зворотний клапан 46 подається на вхід теплообмінника 36. Сепаратор 22 має конструкцію, аналогічну 23 або 24. Якщо екстракт, який відокремлюється, є рідиною, то сепаратор 22 має вигляд 23 - з реле рівня 27, яке спрацьовує при достатньо великому обсязі екстракту 80 і відкриває електромагнітний клапан 30 на деякий час. Під дією тиску газоподібного СО2 екстракт видавлюється в приймальну ємність (умовно не показана). При цьому, на відміну від відомих установок СО2 екстракції, в запропонованому рішенні відсутні втрати екстрагента. Суміш з порожнини 73, що залишилась, через патрубок 65 подається до регулятора тиску 18, який у цьому режимі може лише незначно знижувати тиск на виході. Далі суміш, що залишилася з міцелою "негативного" заряду, потрапляє на вхід у другий екстрактор 9, в якому при подачі "позитивного" потенціалу на мембрану 62 відбуваються аналогічні процеси з відділенням міцели. Потім вона через регулятор тиску 20 потрапляє в сепаратор 23. Відходи, що залишилися (наприклад дрібнодисперсний шрот) через регулятор тиску 21 потрапляють в сепаратор 24, з якого, після накоплення достатнього обсягу, по команді реле рівня 28 відбувається переміщення трисекційного колектора з перегородками 31 між нерухомими плитами 34, таким чином, що одна з порожнин 32 чи 33 сполучається з внутрішньою порожниною 81 сепаратора 24. Під дією тиску газоподібного СО 2 частина екстракту з порожнини 81 видавлюється в порожнину 32 чи 33. Після цього колектор з перегородками 31 повертається в початкове положення, а вміст порожнини 32 чи 33 висипається в приймальну ємність або на конвеєр. При роботі установки в другому - надкритичному режимі в екстракторах 8, 9 підтримується температура і тиск (Т-Р) відповідно до умов максимальної розчинності цільових екстрактів. Кількість екстракторів 8, 9 вибирають за кількістю цільових екстрактів (в даному випадку - двох) і тиск у них встановлюють з почерговим пониженням тиску. Відповідно кількість сепараторів 22, 23, 24 більше, ніж екстракторів 8, 9 на одну одиницю. Відмінність від першого режиму полягає в тому, що інтенсивність УЗ коливань у вигляді стоячих хвиль може встановлюватися на порядок менше (по тиску в межах 0,05-0,1 МПа) - виключно для турбулізації суміші і посилення теплообміну між нею і хвилеводом-теплообмінником 66. Завдяки такому впливу збільшується швидкість розчинення цільового компонента, встановлюється однакова температура, по всьому перерізу потоку суміші і знижується можливість забивання мікропор мембрани 62, завдяки утворенню високошвидкісної (за порівнянням з масовою швидкістю поздовжнього переміщення суміші) тангенціальної складової потоку. Приклад 1. Екстракція олії пелюсток троянди проводиться при параметрах екстрагента на вході в екстрактор 8, рівних 11 МПа і 30 °C. Під впливом УЗ хвиль тиск в пучностях стоячої хвилі змінюється від 9-10 до 12-13 МПа, а температура, відповідно, від 23 до 37 °C. В результаті цього, міцела троянди періодично потрапляє в зону надкритичного стану СО2 і повертається в зону рідкого стану. При цьому діапазон тисків постійно знаходиться в зоні оптимальних тисків 11-13 МПа (див. Порівняльне вивчення хімічного складу надкритичних СО 2-екстрактів конкрету троянди і рожевого масла (абсолю) /А.Н. Александров і ін. http://www.chem.asu.ru/chemwood/volume 12/2008_02/0802_103.pdf). 6 UA 115240 U 5 10 15 20 25 30 35 40 45 50 55 Крім того, навколокритичний стан екстрагента підсилює його розчинну здатність, в результаті чого підвищується вихід масла троянди. Щоб виключити втрату рожевого масла, яке належить до ефірів, на стадії підготовки використовують "сирі" пелюстки, тобто підвищеної вологості і для зрідження додають ще води в ємності 1. У зв'язку з цим, виникає необхідність вилучення води під час екстракції. Для цього в екстракторі 8 встановлюється тиск, що перевищує оптимальне для екстракції олії приблизно на 5 МПа. За час проходження суміші через прохідну порожнину 73 екстрактора 8 утворюється, в основному, міцела СО2 з водою, причому вплив УЗ хвиль знижує ймовірність утворення спільних міцел з рожевим маслом і водою. Відділення міцели Н 2О-СО2 відбувається в першому екстракторі 8 при подачі на металеву ультрафільтраційну мембрану 62 електричного потенціалу "позитивної" полярності щодо хвилеводу-теплообмінника 66, що призводить до притягування міцели молекул води та проникнення її в порожнину 74. Далі через регулятор тиску 19 вона потрапляє в сепаратор 22, в якому встановлюють тиск 2-4 МПа і температуру, відповідно, 0-10 °C. Цю температуру встановлюють шляхом прокачування проміжного охолоджувача з ємності 38 за допомогою насоса 39 через сорочку сепаратора 22. В цих умовах відбувається конденсація парів води і перехід СО2 в газовий стан. Подача на сітку негативного потенціалу електростатичного бар'єру в сепараторі 22 забезпечує відштовхування вниз парів води і, таким чином, виключає їх винесення разом з СО2. Масло троянди витягують у другому екстракторі 9 при параметрах тиск-температура 11 МПа і 30 °C з "негативним" потенціалом на металевій ультрафільтраційний мембрані 62. Міцела рожевого масла має "позитивний" заряд, тому притягаються ультрафільтраційною мембраною, проникають через неї в порожнину 74 і далі в сепаратор 23 через регулятор тиску 20, після якого тиск падає до 6 МПа і одночасно знижується температура до 20 °C. В сепараторі 23 відбувається нагрів міцели рожевого масла до температури 30 °C, в результаті чого СО2 переходить у газоподібний стан і через зворотний клапан 47 йде на охолодження і повторне використання, а масло накопичується на дні сепаратора 23. Для того, щоб масло не виносилося разом з СО2 на сітку електростатичного бар'єру сепаратора 23 подають "позитивний" високовольтний потенціал. Після накопичення масла в сепараторі 23 до певного рівня спрацьовує реле рівня 27, яке управляє відкриттям клапана 30. Під тиском СО 2 рожеве масло видавлюється з сепаратора 23 до мінімального рівня, при якому не відбувається викид СО2. Електромагнітний клапан 30 закривають і накопичення олії поновлюється. Зневоднені і позбавлені масла нерозчинні мікрочастинки пелюсток троянд з воском (умовно шрот) з прохідної порожнини 73 екстрактора 9 скидають через регулятор тиску 21 в сепаратор 24, де накопичуються до встановленого рівня, який контролюється датчиком рівня 28. Видалення шроту здійснюється шляхом переміщення трисекційного колектора з перегородками 31 між нерухомими плитами 34, в результаті чого порожнина 32 з'єднується з порожниною 81 сепаратора 24 і в неї видавлюється частина накопиченого екстракту 68 (частки пелюсток з воском). Після цього трисекційний колектор 31 повертають у вихідне положення, при якому порожнину 32 відкривається знизу і екстракт падає у відповідну тару. Цей процес вивантаження екстракту - шроту з порожнини 81 виконують до встановленого мінімального рівня. Таким чином, для реалізації процесу знадобилося два екстрактори - за кількістю екстрагованих речовин (вода і масло) і три сепаратори - за кількістю компонентів вихідної суміші (вода, олія, шрот). Приклад 2. Екстракція лецитину з яєчного жовтка починається з перемішуванням його і співрозчинника етанолу в ємності 1, подачі нагнітаючим насосом 2 в дезінтегратор 3, збору в контейнері 4 і нагнітанням з допомогою сировинного насоса 5 високого тиску через гріючий теплообмінник 6 на вхід диспергатора-змішувача 7. Слід зазначити, що в концентраті міститься також масло, тому в процесі екстракції необхідно виділити всі три компоненти. Процес екстракції лецитину з яєчного жовтка проводять в екстракторі 8 при параметрах діоксиду вуглецю, тиску від 32 МПа до36 МПа і температурі 80 °C. При цьому, частка етанолу в суміші - елюенті, становить від 12 % до 15 %. У екстракторі 8 одночасно утворюються міцели масло-СО2 і лецитин-етанол-СО2. На мікрофільтраційну мембрану 62 подають високовольтну напругу "негативного" потенціалу, що забезпечує тяжіння до неї міцели лецитин-етанол-СО2 і прохід її в порожнину фільтрату 74. Далі міцела проходить регулятор тиску 19 і потрапляє в сепаратор 22, який знаходиться в режимі підігріву. В ньому випадає в осад лецитин, а міцела етанолу з СО2 прямує через вентиль 52 в охолоджуваний сепаратор 50, де відбувається конденсація етанолу і випаровування СО2, який через зворотний клапан 53 надходить у систему повернення СО2, тобто теплообмінник 36. 7 UA 115240 U 5 10 Міцела масло-СО2 надходить в екстрактор 9, в якому на ультрафільтраційну мембрану 62 подають високовольтну напругу "позитивної" полярності, що забезпечує тяжіння міцели маслоСО2 мембраною 62 і її проникнення в порожнину фільтрату 74. Далі вона проходить через регулятор тиску 20 в сепаратор 23, в якому відбувається відділення олії від СО 2 і перехід СО2 в газоподібний стан. Віднесення масла (в основному це полінасичені жирні кислоти) з СО2 при великій швидкості потоку запобігається шляхом подачі на сітку 56 електростатичного бар'єру напруги "негативної" полярності. З прохідної порожнини 73 екстрактора 9 нерозчинені частинки жовтка з ліпідами (умовно - шрот) і СО2 через регулятор тиску 21 потрапляє в сепаратор 24. Електростатичний бар'єр в сепараторі 24 також має "негативний" потенціал. Таким чином, для екстракції лецитину і масла знадобилося два екстрактори і чотири сепаратори - за кількістю компонентів жовтка (лецитин, олія, шрот) і співрозчинника. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 15 20 25 30 35 40 45 50 55 1. Установка для екстракції органічних речовин, яка містить ємність з мішалкою для підготовки рідкої або подрібненої твердої сировини з рідким наповнювачем, насоси, дезінтегратор, теплообмінники, змішувач-диспергатор зрідженої сировини з екстрагентом, екстрактори і сепаратори циліндричної форми з ізольованими електростатичними бар'єрами, електричними джерелами високої напруги, систему індукційного нагріву і систему охолодження, вимірювальну та запірно-регулюючу арматуру, яка відрізняється тим, що екстрактори з'єднані послідовно, їх кількість дорівнює кількості цільових екстрактів, що вилучаються із сировини, електростатичні бар'єри екстракторів виконані у вигляді співвісних з металевим корпусом циліндричних металевих мембран з діапазону від мікрофільтраційних до ультрафільтраційних, всередині мембран концентрично розміщені трубчасті хвилеводи-теплообмінники, які виходять за межі корпусу екстракторів і забезпечені на одному кінці ультразвуковим перетворювачем, при цьому внутрішні поверхні мембран утворюють з трубчастими хвилеводами-теплообмінниками прохідні порожнини, які з'єднані послідовно з прохідними порожнинами наступних екстракторів, причому прохідна порожнина першого екстрактора на вході з'єднана зі змішувачем-диспергатором, а останнього екстрактора на виході - з сепаратором, зовнішні поверхні мембран і внутрішні поверхні корпусів екстракторів утворюють порожнини фільтрату, які з'єднані через регулятори тиску з сепараторами, кількість яких дорівнює числу компонентів сировини, що екстрагуються, включаючи воду і співрозчинник, не менш ніж один сепаратор додатково забезпечений сорочкою з можливістю підключення до системи охолодження, а в нижній частині сепараторів встановлені шлюзові вивантажувальні пристрої. 2. Установка за п. 1, яка відрізняється тим, що мікро-ультрафільтраційні циліндричні металеві мембрани електрично ізольовані від хвилеводів-теплообмінників. 3. Установка за п. 1, яка відрізняється тим, що тип мембран, мікро- або ультрафільтраційні, вибирають відповідно розмірів їх пор розмірам частинок, що фільтруються. 4. Установка за п. 1, яка відрізняється тим, що ультразвуковий перетворювач виконаний у вигляді котушки збудження, яка охоплює осердя з пластин магнітострикційного матеріалу, та осердя у поперечному перерізі перевищує переріз хвилевода-теплообмінника. 5. Установка за п. 4, яка відрізняється тим, що всередині осердя ультразвукового перетворювача виконано наскрізний отвір, який по діаметру збігається з внутрішнім діаметром хвилеводу-теплообмінника, з яким пакет пов'язаний ультразвуковим концентратором. 6. Установка за п. 1, яка відрізняється тим, що ультразвуковий перетворювач виконаний на базі кільцевих п'єзокерамічних елементів з порожнистим концентратором, який переходить у хвилевод-теплообмінник. 7. Установка за п. 1, яка відрізняється тим, що довжина хвилевода-теплообмінника з перетворювачем ультразвукових хвиль дорівнює цілому числу довжин півхвиль ультразвукових коливань, середина перетворювача розміщена на відстані однієї четвертої довжини хвилі (1/4 ) від свого вільного торця, а вузли кріплення хвилевода-теплообмінника розташовані від його кінців і вільних торців перетворювача на відстані півхвилі (1/2 ). 8. Установка за п. 1, яка відрізняється тим, що сепаратори обладнані реле рівня, а шлюзовий пристрій сепараторів з виходом рідкого екстракту виконано у вигляді електромагнітного клапана. 9. Установка за п. 1, яка відрізняється тим, шлюзовий пристрій сепараторів з виходом твердого екстракту виконано у вигляді рухомого трисекційного колектора з перегородками, шлюзовими порожнинами і нерухомими плитами, що обмежують. 8 UA 115240 U 9 UA 115240 U Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B03C 5/00, C11B 1/10, B01D 11/00

Мітки: установка, речовин, органічних, екстракції

Код посилання

<a href="https://ua.patents.su/12-115240-ustanovka-dlya-ekstrakci-organichnikh-rechovin.html" target="_blank" rel="follow" title="База патентів України">Установка для екстракції органічних речовин</a>

Попередній патент: Спосіб термообробки високовуглецевої сталі зі зменшеним вмістом марганцю

Наступний патент: Спосіб апаратного мембранного фільтраційного плазмаферезу при гострому некротизуючому панкреатиті

Випадковий патент: Склад захисного покриття