Спосіб безперервного визначення геометричних параметрів зазору між валками пристрою гарячого формування тонких металевих виробів і пристрій для гарячого формування тонких металевих виробів

Номер патенту: 35617

Опубліковано: 16.04.2001

Автори: ГРАНЖЕНЕВР Ів, МАЗОД'Є Франсуа, САРКІС Еліас, Пеллетьє Жан-Марі, ВЕНДЕВІЛЛЬ Люк, ДЕЛАССЮ П'єр, БАРБЕ Жак

Формула / Реферат

1. Способ непрерывного определения геометрических параметров зазора между валками устройства горячего формования тонких металлических изделий в самом узком месте между двумя валками со строго параллельными осями, входящими в состав устройства горячего формования тонких металлических изделий, при помощи прохождения изделия между валками, отличающийся тем, что производят измерение в исходном состоянии при отсутствии формуемого изделия и в холодном состоянии величины зазора между валками в плоскости, являющейся средней поперечной плоскостью устройства горячего формования, в процессе формования изделия для каждого валка измеряют изменения по отношению к исходному состоянию положения по меньшей мере трех точек рабочей поверхности валка на образующей этой поверхности, расположенной со сдвигом на 180° по отношению к самому узкому месту между валками, т. е. диаметрально противоположно самому узкому месту, причем точки рабочей поверхности располагают соответственно по меньшей мере в средней поперечной плоскости и в двух вторичных или вспомогательных плоскостях, параллельных средней плоскости и расположенных по обе стороны от нее, измеряют по меньшей мере в средней поперечной плоскости изменение по отношению к исходному состоянию положения точки, расположенной на образующей рабочей поверхности валка, смещенной на угол 90° по отношению к самому узкому месту между валками, определяют при помощи расчетной модели или при помощи полученных экспериментальным образом кривых изменения длины радиуса валка в плоскостях между самым узким местом между валками и одним из положений, сдвинутых относительно самого узкого места на 90° или на 180°, на основе измерений изменений положения точек, расположенных в средней поперечной плоскости, расположенных соответственно со сдвигом на 90° и на 180° по отношению к самому узкому месту между валками, и изменения длины радиуса в средней поперечной плоскости соответственно, с одной стороны, и между самым узким местом между валками и положением, сдвинутым относительно самого узкого места на 90°, а с другой стороны, между положениями, сдвинутыми относительно самого узкого места на 90° и на 180°, определяют величину упругой деформации валка в центре и величину изменения длины радиуса в самом узком месте между валками по отношению к исходному состоянию, определяют мгновенную величину зазора между валками в центре, исходя из величины зазора между валками в центре в холодном состоянии валков и величины изменения длины радиуса валка, а также геометрические характеристики профиля зазора между валками.

2. Способ по п. 1, отличающийся тем, что измеряют изменения положения точек поверхности валка, расположенных во вторичных или вспомогательных плоскостях и со сдвигом на 90° по отношению к самому узкому месту между валками.

3. Способ по п. 1 или 2, отличающийся тем, что определяют термический профиль образующей рабочей поверхности валка, удаленной от самого узкого места между валками и смещенной на 90° по отношению к самому узкому месту между валками, для чего измеряют изменения положения но меньшей мере трех точек образующей рабочей поверхности валка, на основе параметрической функции, определяющей термическую деформацию в точке образующей в зависимости от осевого положения этой точки, и на основе измерения изменений положения но меньшей мере в трех точках определяют термический профиль образующей в самом узком месте между валками на основе термического профиля образующей, удаленной от этого самого узкого места, и определения изменений длины радиуса валка в плоскостях между самым узким местом между валками и положением образующей, удаленной от самого узкого места.

4. Способ по п. 2 или 3, отличающийся тем, что определяют асимметрию зазора между валками на основе измерения изменений положения точек, расположенных соответственно во вторичных или вспомогательных плоскостях и в положениях, сдвинутых на 90° и на 180° по отношению к самому узкому месту между валками.

5. Способ по любому из пп. 1-4, отличающийся тем, что измеряют изменения положения точек, расположенных со сдвигом на 180° по отношению к фиксированной в пространстве опорной точке.

6. Способ но любому из пп. 1-4, отличающийся тем, что измеряют изменения положения точек, расположенных со сдвигом на 180° но отношению к опорным средствам соответствующих валков, содержащих подшипники, в которых вращаются копну осей валков, и измеряют изменения расстояния между подшипниками для каждого из концов оси.

7. Устройство для горячего формования тонких металлических изделий, содержащее два валка со строго параллельными осями, формирующими самое узкое место между ними, расположенное в плоскости, проходящей через оси валков, опорные средства, снабженные подшипниками, и станину, причем концы осей валков выполнены с возможностью вращения в подшипниках, а опорные средства по меньшей мере одного из валков выполнены с возможностью перемещения по станине поступательно в направлении сближения или разведения валков, отличающееся тем, что оно дополнительно снабжено для каждого валка средствами измерения положения образующей рабочей поверхности этого валка, расположенными диаметрально противоположно самому узкому месту между валками, в по меньшей мере трех точках, расположенных соответственно в средней плоскости, перпендикулярной осям валков, и в двух вторичных или вспомогательных плоскостях, параллельных средней плоскости и расположенных в непосредственной близости от торцов валков, и средства измерения, расположенные в средней плоскости положения образующей рабочей поверхности валка, со сдвигом на 90° по отношению к самому узкому месту между валками.

8. Устройство по п. 7, отличающееся тем, что оно дополнительно снабжено средствами измерения положения образующей рабочей поверхности валка, расположенные со сдвигом на 90° по отношению к самому узкому месту между валками, и во вторичных или вспомогательных плоскостях.

9. Устройство по п. 7 или 8, отличающееся тем, что в качестве средств измерения использованы датчики положения, закрепленные на опорных средствах валков, а также тем, что оно дополнительно содержит средства измерения изменений расстояния между подшипниками валков.

10. Устройство по п. 7, отличающееся тем, что в качестве средств измерения положения образующей рабочей поверхности валков в точках, диаметрально противоположных самому узкому месту между валками, использованы датчики положения, закрепленные на станине.

11. Устройство по любому из пп. 7-10, отличающееся тем, что в качестве валков использованы охлаждаемые литейные валки, предназначенные для непосредственного контакта с расплавленным металлом и входящие в состав устройства непрерывного литья между валками.

12. Устройство по п. 7, отличающееся тем, что оно содержит вычислительные средства, соединенные со средствами измерения и предназначенные для расчета изменений положений образующей на основе выполненных измерений, определения при помощи расчетной модели, учитывающей параметры процесса литья, и/или на основе экспериментальных данных измерений длины радиуса валка в плоскостях между самым узким местом между валками и одним из положений, смещенных на 90° или на 180° по отношению к самому узкому месту между валками, расчета на основе изменений положения и изменений длины радиуса величины упругой деформации валка в центре и величины изменения длины радиуса валка в самом узком месте между валками по отношению к исходному состоянию, расчета мгновенной величины зазора между валками в центре на основе величины зазора в центре в холодном состоянии валков, величины упругой деформации валков в центре, величины изменения длины радиуса, а также профиля данного зазора между валками.

13. Устройство по п. 7, отличающееся тем, что в качестве средств измерения использованы датчики емкостного, индуктивного типа или лазерные датчики.

Текст

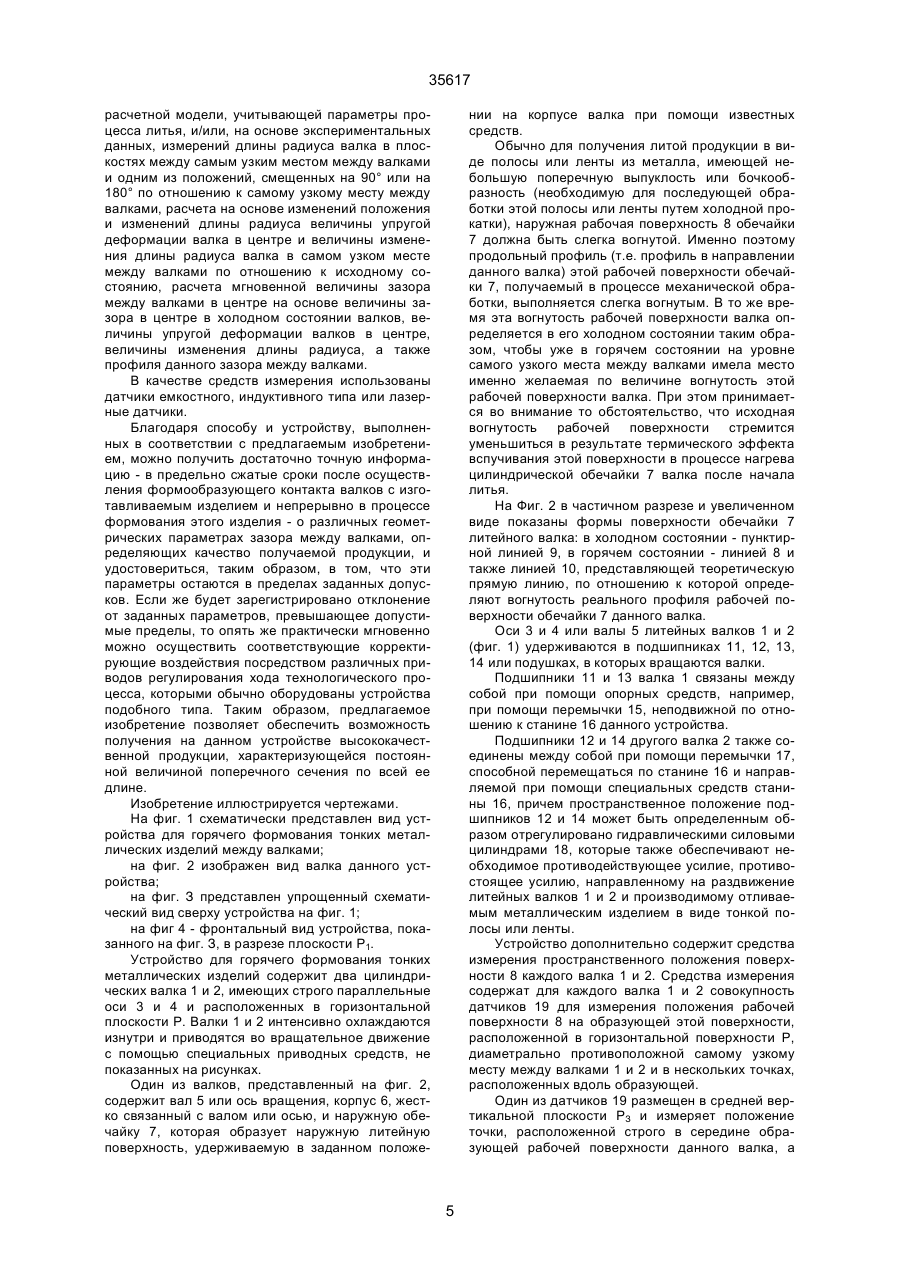

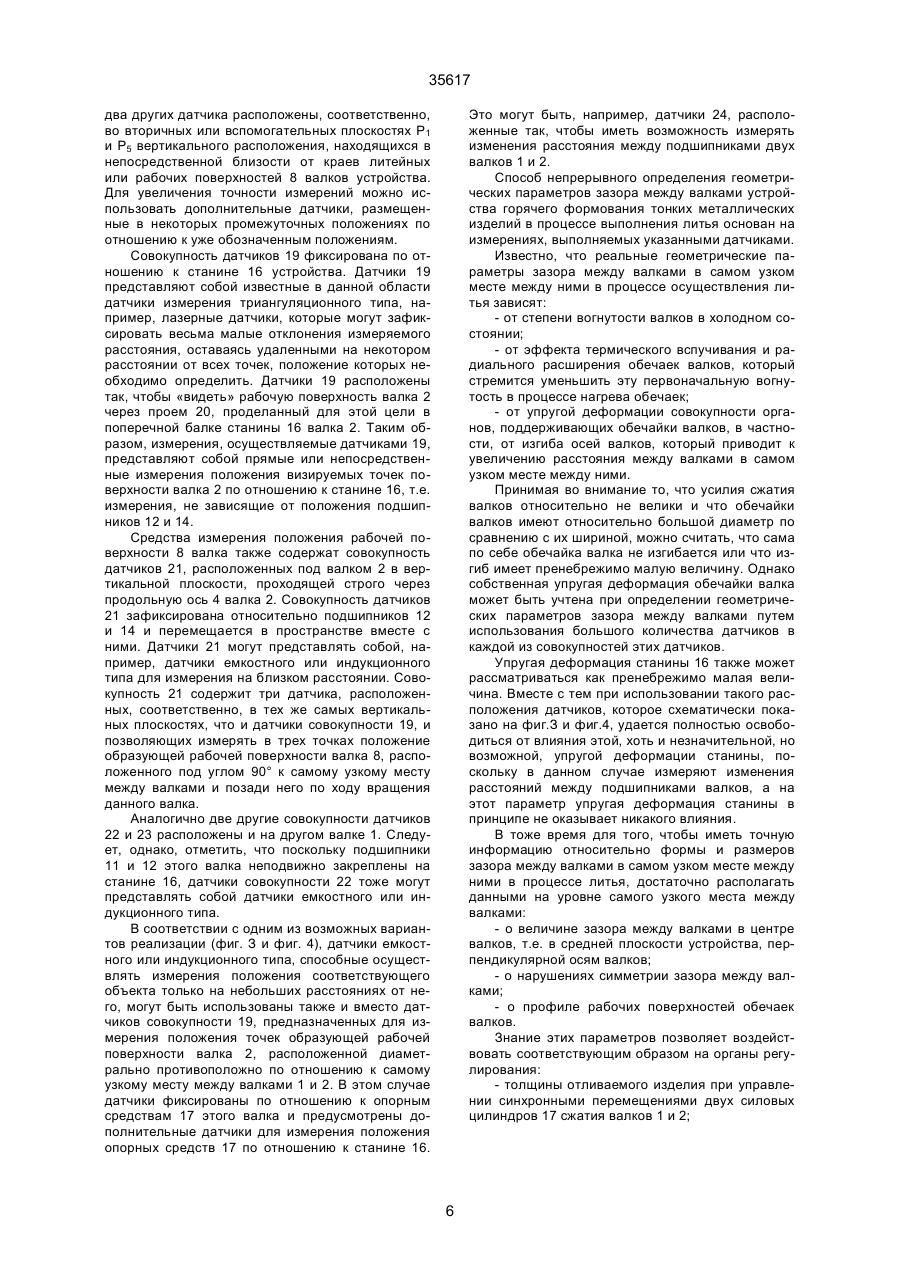

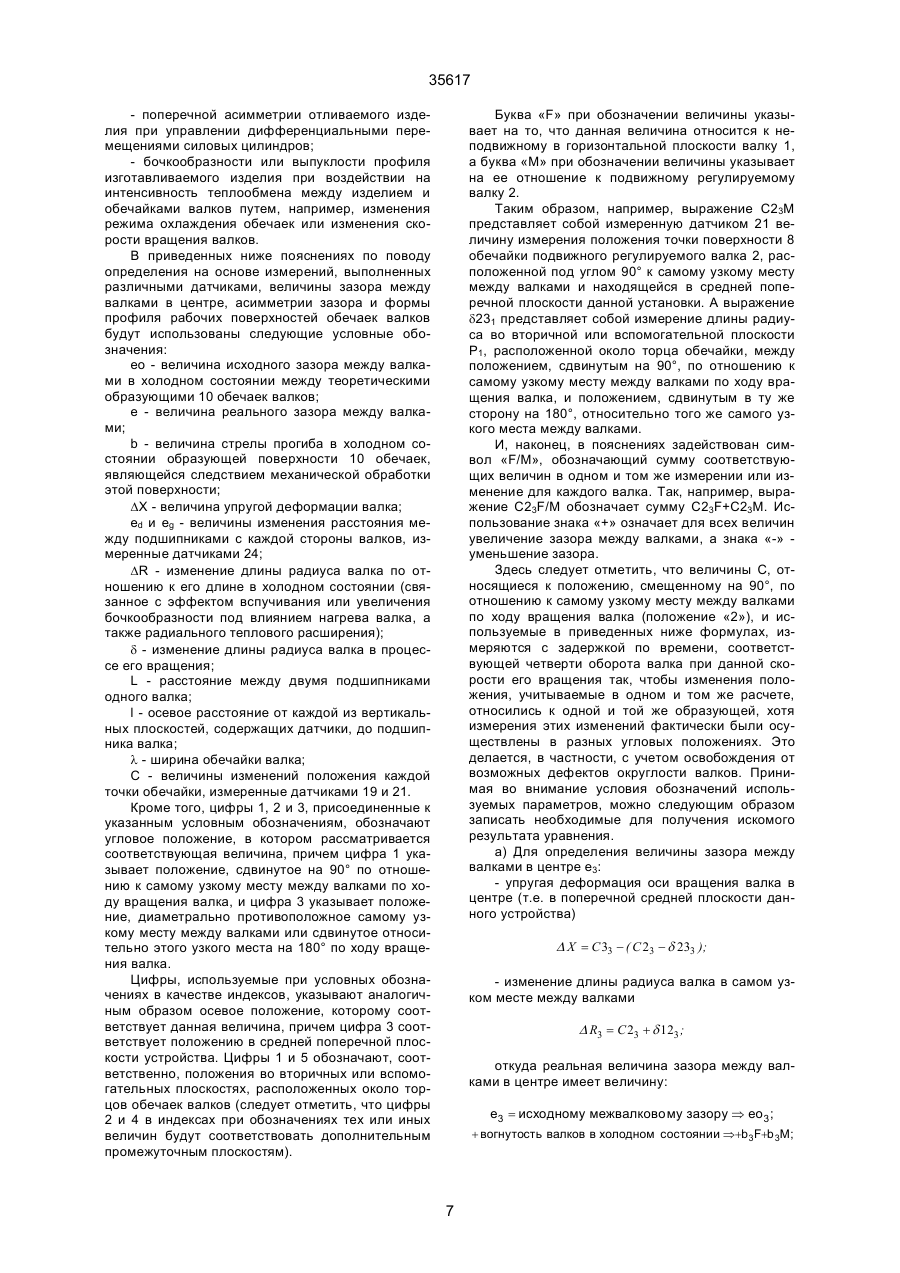

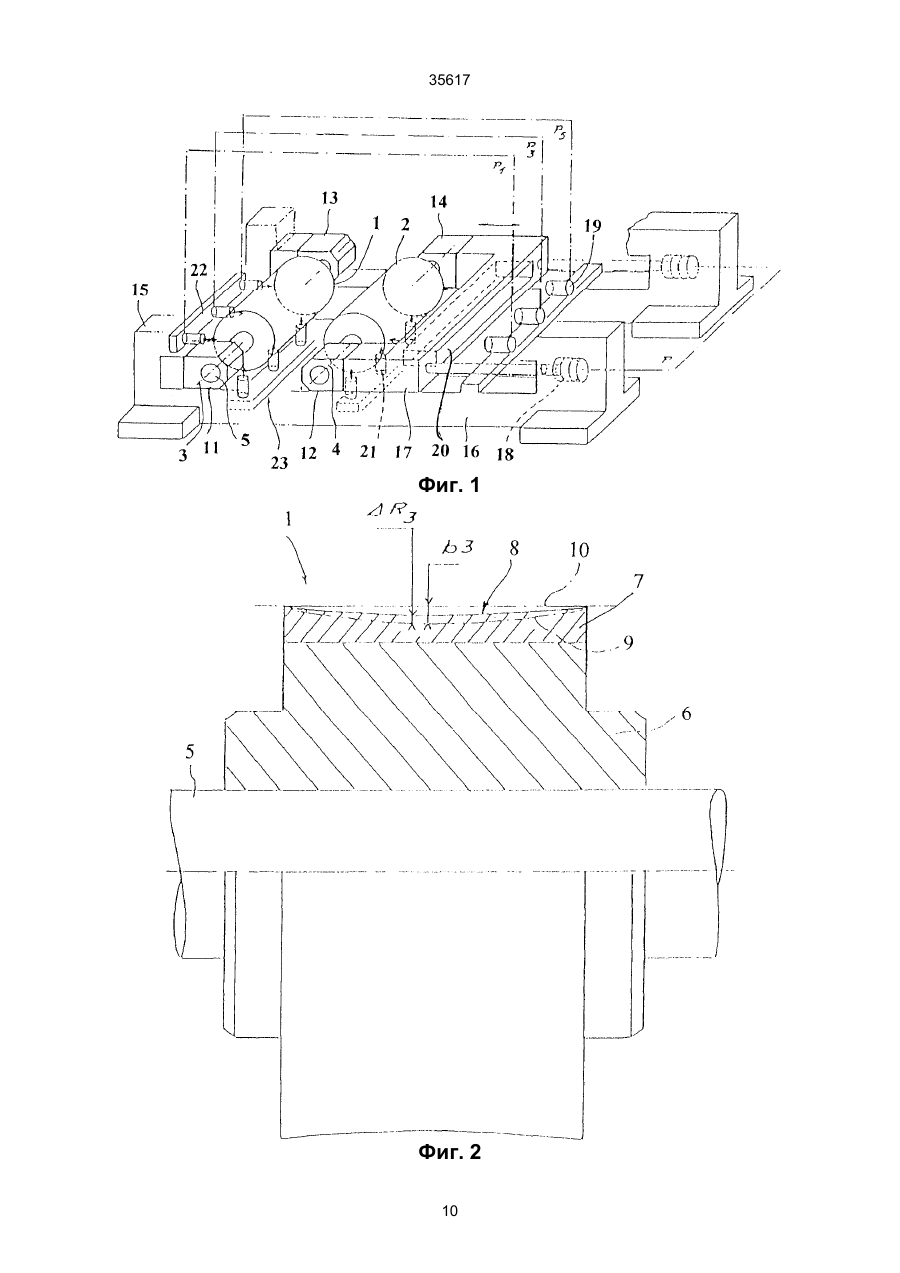

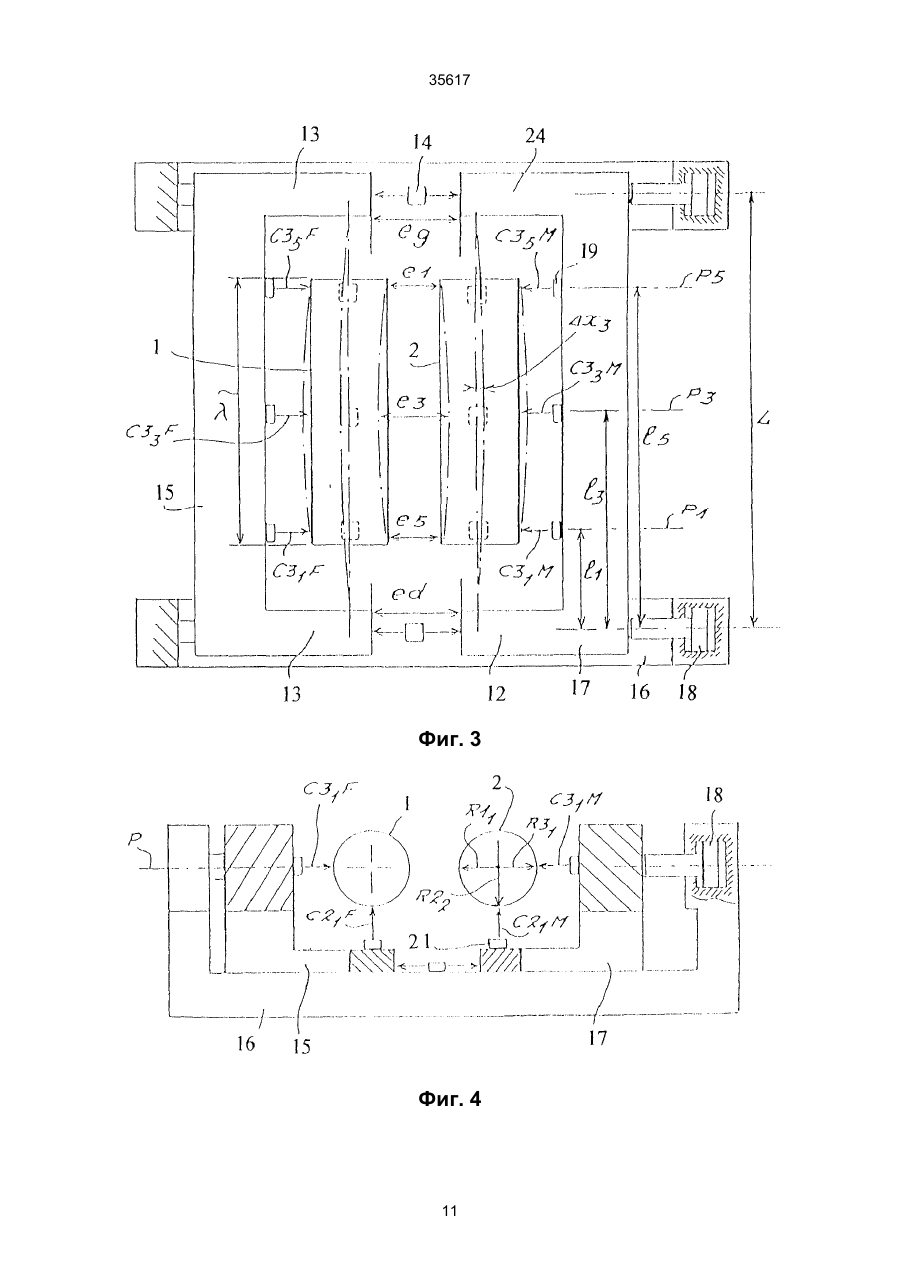

1. Способ непрерывного определения геометрических параметров зазора между валками устройства горячего формования тонких металлических изделий в самом узком месте между двумя валками со строго параллельными осями, входящими в состав устройства горячего формования тонких металлических изделий, при помощи прохождения изделия между валками, отличающийся тем, что производят измерение в исходном состоянии при отсутствии формуемого изделия и в холодном состоянии величины зазора между валками в плоскости, являющейся средней поперечной плоскостью устройства горячего формования, в процессе формования изделия для каждого валка измеряют изменения по отношению к исходному состоянию положения по меньшей мере трех точек рабочей поверхности валка на образующей этой поверхности, расположенной со сдвигом на 180° по отношению к самому узкому месту между валками, т.е. диаметрально противоположно самому узкому месту, причем точки рабочей поверхности располагают, соответственно, по меньшей мере, в средней поперечной плоскости и в двух вторичных или вспомогательных плоскостях, параллельных средней плоскости и расположенных по обе стороны от нее, измеряют, по меньшей мере, в средней поперечной плоскости изменение по отношению к исходному состоянию положения точки, расположенной на образующей рабочей поверхности валка, смещенной на угол 90° по отношению к самому узкому месту между валками, определяют при помощи расчетной модели или при помощи полученных экспериментальным образом кривых изменения длины C2 (54) СПОСІБ БЕЗПЕРЕРВНОГО ВИЗНАЧЕННЯ ГЕОМЕТРИЧНИХ ПАРАМЕТРІВ ЗАЗОРУ МІЖ ВАЛКАМИ ПРИСТРОЮ ГАРЯЧОГО ФОРМУВАННЯ ТОНКИХ МЕТАЛЕВИХ ВИРОБІВ І ПРИСТРІЙ ДЛЯ ГАРЯЧОГО ФОРМУВАННЯ ТОНКИХ МЕТАЛЕВИХ ВИРОБІВ 35617 и положением образующей, удаленной от самого узкого места. 4. Способ по п. 2 или 3, отличающийся тем, что определяют асимметрию зазора между валками на основе измерения изменений положения точек, расположенных, соответственно, во вторичных или вспомогательных плоскостях и в положениях, сдвинутых на 90° и на 180° по отношению к самому узкому месту между валками. 5. Способ по любому из пп. 1-4, отличающийся тем, что измеряют изменения положения точек, расположенных со сдвигом на 180° по отношению к фиксированной в пространстве опорной точке. 6. Способ по любому из пп. 1-4, отличающийся тем, что измеряют изменения положения точек, расположенных со сдвигом на 180° по отношению к опорным средствам соответствующих валков, содержащих подшипники, в которых вращаются концы осей валков, и измеряют изменения расстояния между подшипниками для каждого из концов оси. 7. Устройство для горячего формования тонких металлических изделий, содержащее два валка со строго параллельными осями, формирующими самое узкое место между ними, расположенное в плоскости, проходящей через оси валков, опорные средства, снабженные подшипниками, и станину, причем концы осей валков выполнены с возможностью вращения в подшипниках, а опорные средства, по меньшей мере, одного из валков выполнены с возможностью перемещения по станине поступательно в направлении сближения или разведения валков, отличающееся тем, что оно дополнительно снабжено для каждого валка средствами измерения положения образующей рабочей поверхности этого валка, расположенными диаметрально противоположно самому узкому месту между валками, в, по меньшей мере, трех точках, расположенных, соответственно, в средней плоскости, перпендикулярной осям валков, и в двух вторичных или вспомогательных плоскостях, параллельных средней плоскости и расположенных в непосредственной близости от торцов валков, и средства измерения, расположенные в средней плоскости положения образующей рабочей поверхности валка, со сдвигом на 90° по отношению к самому узкому месту между валками. 8. Устройство по п. 7, отличающееся тем, что оно дополнительно снабжено средствами измерения положения образующей рабочей поверхности валка, расположенные со сдвигом на 90° по отношению к самому узкому месту между валками, и во вторичных или вспомогательных плоскостях. 9. Устройство по п. 7 или 8, отличающееся тем, что в качестве средств измерения использованы датчики положения, закрепленные на опорных средствах валков, а также тем, что оно дополнительно содержит средства измерения изменений расстояния между подшипниками валков. 10. Устройство по п. 7, отличающееся тем, что в качестве средств измерения положения образующей рабочей поверхности валков в точках, диаметрально противоположных самому узкому месту между валками, использованы датчики положения, закрепленные на станине. 11. Устройство по любому из пп. 7-10, отличающееся тем, что в качестве валков использованы охлаждаемые литейные валки, предназначенные для непосредственного контакта с расплавленным металлом и входящие в состав устройства непрерывного литья между валками. 12. Устройство по п. 7, отличающееся тем, что оно содержит вычислительные средства, соединенные со средствами измерения и предназначенные для расчета изменений положений образующей на основе выполненных измерений, определения при помощи расчетной модели, учитывающей параметры процесса литья, и/или на основе экспериментальных данных измерений длины радиуса валка в плоскостях между самым узким местом между валками и одним из положений, смещенных на 90° или на 180°, по отношению к самому узкому месту между валками, расчета на основе изменений положения и изменений длины радиуса величины упругой деформации валка в центре и величины изменения длины радиуса валка в самом узком месте между валками по отношению к исходному состоянию, расчета мгновенной величины зазора между валками в центре на основе величины зазора в центре в холодном состоянии валков, величины упругой деформации валков в центре, величины изменения длины радиуса, а также профиля данного зазора между валками. 13. Устройство по п. 7, отличающееся тем, что в качестве средств измерения использованы датчики емкостного, индуктивного типа или лазерные датчики. Изобретение относится к области литейного производства, в частности, к литью металлов, а именно, - к контролю и регулированию процесса литья, и может быть использовано в установках непрерывного литья полос или лент между валками. В процессе такого непрерывного литья осуществляется интенсивный теплообмен между отливаемым металлом и весьма энергично охлаждаемыми валками, которые фактически представляют собой две стенки литейной формы, принимающей расплавленный металл. Изобретение может быть также использовано и в других технологических процессах формования металлических изделий, например, в процессе прокатки металла. Одна из главных проблем получения высококачественных изделий при помощи таких технологий состоит в том, чтобы практически непрерывно иметь точную и достоверную информацию о фактической величине расстояния или зазора между валками. Это необходимо для возможности оперативного воздействия на органы регулирования толщины изготавливаемых изделий и их выпуклости в поперечном направлении таким образом, чтобы обеспечить получение продукции высокого качества, имеющей поперечное сечение желаемой формы и размеров, постоянное по всей длине данного изделия. Под выражением «зазор между валками» в последующем изложении будет пониматься не 2 35617 только среднее расстояние, разделяющее валки на уровне самого узкого места между ними (самый узкий проход между валками, расположенный в общей плоскости осей вращения обоих валков), но также и форма этого прохода между валками в самом узком месте, которая в общем случае не является строго прямоугольной либо умышленно или сознательно для получения изделия, имеющего небольшую поперечную выпуклость, либо вследствие деформации элементов устройства и валков. Такие деформации обычно являются следствием воздействия усилий, создаваемых формуемым изделием. Эти усилия вызывают увеличение зазора между валками вследствие упругой деформации их опорной станины или в результате отхода или пружинения средств для регулирования положения их подшипников (в то же время эти изменения межвалкового зазора могут быть одинаковы с обеих сторон валков, что приводит к нарушению симметрии межвалкового пространства по отношению к средней плоскости, перпендикулярной осям валков), некоторый упругий изгиб валков и даже некоторый изгиб или прогиб собственно рабочей стенки валков. Деформации могут быть также следствием интенсивного теплообмена, который вызывает эффект термического вспучивания рабочих поверхностей валков в процессе их нагрева, а также локальные циклические деформации, связанные с последовательным вхождением в механический контакт и выходом из этого контакта с формуемым изделием каждой зоны рабочей поверхности валка, в частности, в случае непрерывного литья между валками изделия, которое отвердевает в контакте с валками. Для того, чтобы иметь возможно более точную информацию об особенностях формы и о фактических размерах межвалкового зазора, необходимо, таким образом, измерять величину расстояния между валками в самом узком месте между ними не только в одной точке по ширина валков, но, по возможности, по всей ширине или, по меньшей мере, в нескольких различных точках, расположенных вдоль двух образующих цилиндрических поверхностей валков в месте наименьшего расстояния между ними. В настоящее время отсутствует практическая возможность осуществить эти измерения непосредственно в процессе выполнения операции непрерывного литья. Известен лишь способ использования датчиков толщины и параметров профиля, позволяющий определить формы и размеры изготовляемого изделия после завершения его формования. Не говоря уже о проблеме стоимости таких датчиков, следует отметить, что они практически могут быть размещены только на достаточно большом расстоянии от самого узкого места между поверхностями валков. Вследствие этого обстоятельства, выполненные измерения отражают геометрические параметры межвалкового зазора лишь с относительно большим запозданием. Таким образом, в случае отклонения величины межвалкового зазора от заданной, необходимое корректирующее воздействие может быть выполнено только с некоторым запозданием, что влечет за собой появление неравномерностей на продольном профиле изготавливаемого изделия. Прототипа предлагаемому способу не выявлено. Известно устройство для горячего формования тонких металлических изделий, содержащее два валка со строго параллельными осями, формирующими самое узкое место между ними, расположенное в плоскости, проходящей через оси валков, опорные средства, снабженные подшипниками, и станину, причем концы осей валков выполнены с возможностью вращения в подшипниках, а опорные средства, по меньшей мере, одного из валков выполнены с возможностью перемещения по станине поступательно в направлении сближения или разведения валков [1]. Указанное устройство не содержит средств быстрого и непрерывного определения геометрических параметров зазора между валками во время формования изделия, вследствие чего невозможно выдерживать постоянство формы и размеров зазора между валками на заданном уровне. В основу изобретения поставлена задача создания такого способа непрерывного определения геометрических параметров зазора между валками устройства горячего формования тонких металлических изделий и устройства горячего формования тонких металлических изделий, которые бы обеспечили возможность быстрого и непрерывного определения геометрических параметров зазора между валками в процессе выполнения операции формования изделия таким образом, чтобы иметь необходимую информацию, позволяющую практически мгновенно воздействовать на органы регулировки положения валков или на органы контроля других параметров технологической операции формования изделия с тем, чтобы надежно выдерживать постоянство формы и размеров зазора между валками на заданном уровне, например, воздействуя на средства контроля бочкообразности валка. Поставленная задача решается таким образом: в способе непрерывного определения геометрических параметров зазора между валками устройства горячего формования тонких металлических изделий в самом узком месте между двумя валками со строго параллельными осями, входящими в состав устройства горячего формования тонких металлических изделий, при помощи прохождения изделия между валками, согласно изобретению, производят измерение в исходном состоянии при отсутствии формуемого изделия и в холодном состоянии величины зазора между валками в плоскости, являющейся средней поперечной плоскостью устройства горячего формования, в процессе формования изделия для каждого валка измеряют изменения по отношению к исходному состоянию положения, по меньшей мере, трех точек рабочей поверхности валка на образующей этой поверхности, расположенной со сдвигом на 180° по отношению к самому узкому месту между валками, т.е. диаметрально противоположно самому узкому месту, причем точки рабочей поверхности располагают, соответственно, по меньшей мере, в средней поперечной плоскости и в двух вторичных или вспомогательных плоскостях, параллельных средней плоскости и 3 35617 расположенных по обе стороны от нее, измеряют, по меньшей мере, в средней поперечной плоскости изменение по отношению к исходному состоянию положения точки, расположенной на образующей рабочей поверхности валка, смещенной на угол 90° по отношению к самому узкому месту между валками, определяют при помощи расчетной модели или при помощи полученных экспериментальным образом кривых изменения длины радиуса валка в плоскостях между самым узким местом между валками и одним из положений, сдвинутых относительно самого узкого места на 90° или на 180°, на основе измерений изменений положения точек, расположенных в средней поперечной плоскости, соответственно, со сдвигом на 90° и на 180° по отношению к самому узкому месту между валками, и изменения длины радиуса в средней поперечной плоскости, с одной стороны, и между самым узким местом между валками и положением, сдвинутым относительно самого узкого места на 90°, а с другой стороны, между положениями, сдвинутыми относительно самого узкого места на 90° и на 180°, определяют величину упругой деформации валка в центре и величину изменения длины радиуса в самом узком месте между валками по отношению к исходному состоянию, определяют мгновенную величину зазора между валками в центре, исходя из величины зазора между валками в центре в холодном состоянии валков и величины изменения длины радиуса валка, а также геометрические характеристики профиля зазора между валками. В предпочтительном варианте реализации предлагаемого изобретения измеряют также изменения положения точек поверхности валка, расположенных во вторичных или вспомогательных плоскостях и со сдвигом на 90° по отношению к самому узкому месту между валками. В предпочтительном варианте практической реализации данного способа определяют термический профиль образующей рабочей поверхности валка, удаленной от самого узкого места между валками и смещенной на 90° по отношению к самому узкому месту между валками, для чего измеряют изменения положения, по меньшей мере, трех точек образующей рабочей поверхности валка, на основе параметрической функции, определяющей термическую деформацию в точке образующей, в зависимости от осевого положения этой точки, и на основе измерения изменений положения, по меньшей мере, в трех точках определяют термический профиль образующей в самом узком месте между валками на основе термического профиля образующей, удаленной от этого самого узкого места, и определения изменений длины радиуса валка в плоскостях между самым узким местом между валками и положением образующей, удаленной от самого узкого места. Имеется возможность достаточно точно определить асимметрию зазора между валками на основе измерения изменений положения точек, расположенных, соответственно, во вторичных или вспомогательных плоскостях и в положениях, сдвинутых на 90° и на 180° по отношению к самому узкому месту между валками. Кроме того, согласно изобретению, измеряют изменения положения точек, расположенных со сдвигом на 180° по отношению к фиксированной в пространстве опорной точке, а также измеряют изменения положения точек, расположенных со сдвигом на 180° по отношению к опорным средствам соответствующих валков, содержащих подшипники, в которых вращаются концы осей валков, и измеряют изменения расстояния между подшипниками для каждого из концов оси. Поставленная задача решается также тем, что устройство для горячего формования тонких металлических изделий, содержащее два валка со строго параллельными осями, формирующими самое узкое место между ними, расположенное в плоскости, проходящей через оси валков, опорные средства, снабженные подшипниками, и станину, причем концы осей валков выполнены с возможностью вращения в подшипниках, а опорные средства, по меньшей мере, одного из валков выполнены с возможностью перемещения по станине поступательно в направлении сближения или разведения валков, согласно изобретению, оно дополнительно снабжено для каждого валка средствами измерения положения образующей рабочей поверхности этого валка, расположенными диаметрально противоположно самому узкому месту между валками, в, по меньшей мере, трех точках, расположенных, соответственно, в средней плоскости, перпендикулярной осям валков, и в двух вторичных или вспомогательных плоскостях, параллельных средней плоскости и расположенных в непосредственной близости от торцов валков, и средства измерения, расположенные в средней плоскости положения образующей рабочей поверхности валка, со сдвигом на 90° по отношению к самому узкому месту между валками. В предпочтительном варианте реализации предлагаемого изобретения устройство дополнительно снабжено средствами измерения положения образующей рабочей поверхности валка, расположенными со сдвигом на 90° по отношению к самому узкому месту между валками, и во вторичных или вспомогательных плоскостях. В соответствии с одним из возможных вариантов реализации, в качестве средств измерения использованы датчики положения, закрепленные на опорных средствах валков. Кроме того, в данной реализации устройство дополнительно содержит средства измерения изменений расстояния между подшипниками валков. В соответствии с другим вариантом реализации предлагаемого устройства, в качестве средств измерения положения образующей рабочей поверхности валков в точках, диаметрально противоположных самому узкому месту между валками, использованы датчики положения, закрепленные на станине. В устройстве в качестве валков могут быть использованы охлаждаемые литейные валки, предназначенные для непосредственного контакта с расплавленным металлом и входящие в состав устройства непрерывного литья между валками. Предлагаемое устройство содержит также вычислительные средства, соединенные со средствами измерения и предназначенные для расчета изменений положений образующей на основе выполненных измерений, определения при помощи 4 35617 расчетной модели, учитывающей параметры процесса литья, и/или, на основе экспериментальных данных, измерений длины радиуса валка в плоскостях между самым узким местом между валками и одним из положений, смещенных на 90° или на 180° по отношению к самому узкому месту между валками, расчета на основе изменений положения и изменений длины радиуса величины упругой деформации валка в центре и величины изменения длины радиуса валка в самом узком месте между валками по отношению к исходному состоянию, расчета мгновенной величины зазора между валками в центре на основе величины зазора в центре в холодном состоянии валков, величины упругой деформации валков в центре, величины изменения длины радиуса, а также профиля данного зазора между валками. В качестве средств измерения использованы датчики емкостного, индуктивного типа или лазерные датчики. Благодаря способу и устройству, выполненных в соответствии с предлагаемым изобретением, можно получить достаточно точную информацию - в предельно сжатые сроки после осуществления формообразующего контакта валков с изготавливаемым изделием и непрерывно в процессе формования этого изделия - о различных геометрических параметрах зазора между валками, определяющих качество получаемой продукции, и удостовериться, таким образом, в том, что эти параметры остаются в пределах заданных допусков. Если же будет зарегистрировано отклонение от заданных параметров, превышающее допустимые пределы, то опять же практически мгновенно можно осуществить соответствующие корректирующие воздействия посредством различных приводов регулирования хода технологического процесса, которыми обычно оборудованы устройства подобного типа. Таким образом, предлагаемое изобретение позволяет обеспечить возможность получения на данном устройстве высококачественной продукции, характеризующейся постоянной величиной поперечного сечения по всей ее длине. Изобретение иллюстрируется чертежами. На фиг. 1 схематически представлен вид устройства для горячего формования тонких металлических изделий между валками; на фиг. 2 изображен вид валка данного устройства; на фиг. З представлен упрощенный схематический вид сверху устройства на фиг. 1; на фиг 4 - фронтальный вид устройства, показанного на фиг. З, в разрезе плоскости P1. Устройство для горячего формования тонких металлических изделий содержит два цилиндрических валка 1 и 2, имеющих строго параллельные оси 3 и 4 и расположенных в горизонтальной плоскости Р. Валки 1 и 2 интенсивно охлаждаются изнутри и приводятся во вращательное движение с помощью специальных приводных средств, не показанных на рисунках. Один из валков, представленный на фиг. 2, содержит вал 5 или ось вращения, корпус 6, жестко связанный с валом или осью, и наружную обечайку 7, которая образует наружную литейную поверхность, удерживаемую в заданном положе нии на корпусе валка при помощи известных средств. Обычно для получения литой продукции в виде полосы или ленты из металла, имеющей небольшую поперечную выпуклость или бочкообразность (необходимую для последующей обработки этой полосы или ленты путем холодной прокатки), наружная рабочая поверхность 8 обечайки 7 должна быть слегка вогнутой. Именно поэтому продольный профиль (т.е. профиль в направлении данного валка) этой рабочей поверхности обечайки 7, получаемый в процессе механической обработки, выполняется слегка вогнутым. В то же время эта вогнутость рабочей поверхности валка определяется в его холодном состоянии таким образом, чтобы уже в горячем состоянии на уровне самого узкого места между валками имела место именно желаемая по величине вогнутость этой рабочей поверхности валка. При этом принимается во внимание то обстоятельство, что исходная вогнутость рабочей поверхности стремится уменьшиться в результате термического эффекта вспучивания этой поверхности в процессе нагрева цилиндрической обечайки 7 валка после начала литья. На Фиг. 2 в частичном разрезе и увеличенном виде показаны формы поверхности обечайки 7 литейного валка: в холодном состоянии - пунктирной линией 9, в горячем состоянии - линией 8 и также линией 10, представляющей теоретическую прямую линию, по отношению к которой определяют вогнутость реального профиля рабочей поверхности обечайки 7 данного валка. Оси 3 и 4 или валы 5 литейных валков 1 и 2 (фиг. 1) удерживаются в подшипниках 11, 12, 13, 14 или подушках, в которых вращаются валки. Подшипники 11 и 13 валка 1 связаны между собой при помощи опорных средств, например, при помощи перемычки 15, неподвижной по отношению к станине 16 данного устройства. Подшипники 12 и 14 другого валка 2 также соединены между собой при помощи перемычки 17, способной перемещаться по станине 16 и направляемой при помощи специальных средств станины 16, причем пространственное положение подшипников 12 и 14 может быть определенным образом отрегулировано гидравлическими силовыми цилиндрами 18, которые также обеспечивают необходимое противодействующее усилие, противостоящее усилию, направленному на раздвижение литейных валков 1 и 2 и производимому отливаемым металлическим изделием в виде тонкой полосы или ленты. Устройство дополнительно содержит средства измерения пространственного положения поверхности 8 каждого валка 1 и 2. Средства измерения содержат для каждого валка 1 и 2 совокупность датчиков 19 для измерения положения рабочей поверхности 8 на образующей этой поверхности, расположенной в горизонтальной поверхности Р, диаметрально противоположной самому узкому месту между валками 1 и 2 и в нескольких точках, расположенных вдоль образующей. Один из датчиков 19 размещен в средней вертикальной плоскости РЗ и измеряет положение точки, расположенной строго в середине образующей рабочей поверхности данного валка, а 5 35617 два других датчика расположены, соответственно, во вторичных или вспомогательных плоскостях Р1 и Р5 вертикального расположения, находящихся в непосредственной близости от краев литейных или рабочих поверхностей 8 валков устройства. Для увеличения точности измерений можно использовать дополнительные датчики, размещенные в некоторых промежуточных положениях по отношению к уже обозначенным положениям. Совокупность датчиков 19 фиксирована по отношению к станине 16 устройства. Датчики 19 представляют собой известные в данной области датчики измерения триангуляционного типа, например, лазерные датчики, которые могут зафиксировать весьма малые отклонения измеряемого расстояния, оставаясь удаленными на некотором расстоянии от всех точек, положение которых необходимо определить. Датчики 19 расположены так, чтобы «видеть» рабочую поверхность валка 2 через проем 20, проделанный для этой цели в поперечной балке станины 16 валка 2. Таким образом, измерения, осуществляемые датчиками 19, представляют собой прямые или непосредственные измерения положения визируемых точек поверхности валка 2 по отношению к станине 16, т.е. измерения, не зависящие от положения подшипников 12 и 14. Средства измерения положения рабочей поверхности 8 валка также содержат совокупность датчиков 21, расположенных под валком 2 в вертикальной плоскости, проходящей строго через продольную ось 4 валка 2. Совокупность датчиков 21 зафиксирована относительно подшипников 12 и 14 и перемещается в пространстве вместе с ними. Датчики 21 могут представлять собой, например, датчики емкостного или индукционного типа для измерения на близком расстоянии. Совокупность 21 содержит три датчика, расположенных, соответственно, в тех же самых вертикальных плоскостях, что и датчики совокупности 19, и позволяющих измерять в трех точках положение образующей рабочей поверхности валка 8, расположенного под углом 90° к самому узкому месту между валками и позади него по ходу вращения данного валка. Аналогично две другие совокупности датчиков 22 и 23 расположены и на другом валке 1. Следует, однако, отметить, что поскольку подшипники 11 и 12 этого валка неподвижно закреплены на станине 16, датчики совокупности 22 тоже могут представлять собой датчики емкостного или индукционного типа. В соответствии с одним из возможныхвариантов реализации (фиг. З и фиг. 4), датчики емкостного или индукционного типа, способные осуществлять измерения положения соответствующего объекта только на небольших расстояниях от него, могут быть использованы также и вместо датчиков совокупности 19, предназначенных для измерения положения точек образующей рабочей поверхности валка 2, расположенной диаметрально противоположно по отношению к самому узкому месту между валками 1 и 2. В этом случае датчики фиксированы по отношению к опорным средствам 17 этого валка и предусмотрены дополнительные датчики для измерения положения опорных средств 17 по отношению к станине 16. Это могут быть, например, датчики 24, расположенные так, чтобы иметь возможность измерять изменения расстояния между подшипниками двух валков 1 и 2. Способ непрерывного определения геометрических параметров зазора между валками устройства горячего формования тонких металлических изделий в процессе выполнения литья основан на измерениях, выполняемых указанными датчиками. Известно, что реальные геометрические параметры зазора между валками в самом узком месте между ними в процессе осуществления литья зависят: - от степени вогнутости валков в холодном состоянии; - от эффекта термического вспучивания и радиального расширения обечаек валков, который стремится уменьшить эту первоначальную вогнутость в процессе нагрева обечаек; - от упругой деформации совокупности органов, поддерживающих обечайки валков, в частности, от изгиба осей валков, который приводит к увеличению расстояния между валками в самом узком месте между ними. Принимая во внимание то, что усилия сжатия валков относительно не велики и что обечайки валков имеют относительно большой диаметр по сравнению с их шириной, можно считать, что сама по себе обечайка валка не изгибается или что изгиб имеет пренебрежимо малую величину. Однако собственная упругая деформация обечайки валка может быть учтена при определении геометрических параметров зазора между валками путем использования большого количества датчиков в каждой из совокупностей этих датчиков. Упругая деформация станины 16 также может рассматриваться как пренебрежимо малая величина. Вместе с тем при использовании такого расположения датчиков, которое схематически показано на фиг.З и фиг.4, удается полностью освободиться от влияния этой, хоть и незначительной, но возможной, упругой деформации станины, поскольку в данном случае измеряют изменения расстояний между подшипниками валков, а на этот параметр упругая деформация станины в принципе не оказывает никакого влияния. В тоже время для того, чтобы иметь точную информацию относительно формы и размеров зазора между валками в самом узком месте между ними в процессе литья, достаточно располагать данными на уровне самого узкого места между валками: - о величине зазора между валками в центре валков, т.е. в средней плоскости устройства, перпендикулярной осям валков; - о нарушениях симметрии зазора между валками; - о профиле рабочих поверхностей обечаек валков. Знание этих параметров позволяет воздействовать соответствующим образом на органы регулирования: - толщины отливаемого изделия при управлении синхронными перемещениями двух силовых цилиндров 17 сжатия валков 1 и 2; 6 35617 - поперечной асимметрии отливаемого изделия при управлении дифференциальными перемещениями силовых цилиндров; - бочкообразности или выпуклости профиля изготавливаемого изделия при воздействии на интенсивность теплообмена между изделием и обечайками валков путем, например, изменения режима охлаждения обечаек или изменения скорости вращения валков. В приведенных ниже пояснениях по поводу определения на основе измерений, выполненных различными датчиками, величины зазора между валками в центре, асимметрии зазора и формы профиля рабочих поверхностей обечаек валков будут использованы следующие условные обозначения: ео - величина исходного зазора между валками в холодном состоянии между теоретическими образующими 10 обечаек валков; е - величина реального зазора между валками; b - величина стрелы прогиба в холодном состоянии образующей поверхности 10 обечаек, являющейся следствием механической обработки этой поверхности; DХ - величина упругой деформации валка; еd и еg - величины изменения расстояния между подшипниками с каждой стороны валков, измеренные датчиками 24; DR - изменение длины радиуса валка по отношению к его длине в холодном состоянии (связанное с эффектом вспучивания или увеличения бочкообразности под влиянием нагрева валка, а также радиального теплового расширения); d - изменение длины радиуса валка в процессе его вращения; L - расстояние между двумя подшипниками одного валка; l - осевое расстояние от каждой из вертикальных плоскостей, содержащих датчики, до подшипника валка; l - ширина обечайки валка; С - величины изменений положения каждой точки обечайки, измеренные датчиками 19 и 21. Кроме того, цифры 1, 2 и 3, присоединенные к указанным условным обозначениям, обозначают угловое положение, в котором рассматривается соответствующая величина, причем цифра 1 указывает положение, сдвинутое на 90° по отношению к самому узкому месту между валками по ходу вращения валка, и цифра 3 указывает положение, диаметрально противоположное самому узкому месту между валками или сдвинутое относительно этого узкого места на 180° по ходу вращения валка. Цифры, используемые при условных обозначениях в качестве индексов, указывают аналогичным образом осевое положение, которому соответствует данная величина, причем цифра 3 соответствует положению в средней поперечной плоскости устройства. Цифры 1 и 5 обозначают, соответственно, положения во вторичных или вспомогательных плоскостях, расположенных около торцов обечаек валков (следует отметить, что цифры 2 и 4 в индексах при обозначениях тех или иных величин будут соответствовать дополнительным промежуточным плоскостям). Буква «F» при обозначении величины указывает на то, что данная величина относится к неподвижному в горизонтальной плоскости валку 1, а буква «М» при обозначении величины указывает на ее отношение к подвижному регулируемому валку 2. Таким образом, например, выражение С23М представляет собой измеренную датчиком 21 величину измерения положения точки поверхности 8 обечайки подвижного регулируемого валка 2, расположенной под углом 90° к самому узкому месту между валками и находящейся в средней поперечной плоскости данной установки. А выражение d231 представляет собой измерение длины радиуса во вторичной или вспомогательной плоскости P1, расположенной около торца обечайки, между положением, сдвинутым на 90°, по отношению к самому узкому месту между валками по ходу вращения валка, и положением, сдвинутым в ту же сторону на 180°, относительно того же самого узкого места между валками. И, наконец, в пояснениях задействован символ «F/M», обозначающий сумму соответствующих величин в одном и том же измерении или изменение для каждого валка. Так, например, выражение С23F/М обозначает сумму С23F+С23М. Использование знака «+» означает для всех величин увеличение зазора между валками, а знака «-» уменьшение зазора. Здесь следует отметить, что величины С, относящиеся к положению, смещенному на 90°, по отношению к самому узкому месту между валками по ходу вращения валка (положение «2»), и используемые в приведенных ниже формулах, измеряются с задержкой по времени, соответствующей четверти оборота валка при данной скорости его вращения так, чтобы изменения положения, учитываемые в одном и том же расчете, относились к одной и той же образующей, хотя измерения этих изменений фактически были осуществлены в разных угловых положениях. Это делается, в частности, с учетом освобождения от возможных дефектов округлости валков. Принимая во внимание условия обозначений используемых параметров, можно следующим образом записать необходимые для получения искомого результата уравнения. а) Для определения величины зазора между валками в центре е3: - упругая деформация оси вращения валка в центре (т.е. в поперечной средней плоскости данного устройства) D X = C 33 - ( C 23 - d 233 ); - изменение длины радиуса валка в самом узком месте между валками D R3 = C 23 + d 123 ; откуда реальная величина зазора между валками в центре имеет величину: е3 = исходному межвалково му зазору Þ ео 3 ; + вогнутость валков в холодном состоянии Þ+b3F+b 3M; 7 35617 + упругая деформация валков Y = K(Δq) × [ 2 × e -b(λ / 2 ) - e -β(x) - e - β(λ - x) , (ΔX 3 ) Þ+C33 F - (C2 3 F-δ23 3 F)+ C3 3 M- (C23 M -δ23 3 M); где b представляет собой постоянную величину, а величину К, которая представляет собой функцию градиента температуры через стенку обечайки валка, можно рассчитать. Для того, чтобы учесть возможные погрешности симметрии зазора между валками по отношению к средней поперечной плоскости устройства непрерывного литья, необходимо, по меньшей мере, располагать информацией о положении одной точки с каждой стороны валка и, таким образом, иметь информацию, по меньшей мере, от трех датчиков. Формируя среднее арифметическое из величин, измеренных датчиками, расположенными вблизи торцов обечаек валков, можно определить профиль данного валка по отношению к оси его вращения. В том случае, когда в составе устройства имеются три датчика положения рабочей поверхности валков под углом 90° по отношению к самому узкому месту между валками по ходу вращения валка, но имеется только один датчик измерения положения этой рабочей поверхности в положении, смещенном на 180° по отношению к этому самому узкому месту между валками, необходимо брать в расчет величину бочковатости или выпуклости валков, измеренную в положении, смещенном на 180° по отношению к самому узкому месту между валками. В том случае, когда имеются, по меньшей мере, три датчика, смещенных на 90° по отношению к этому самому узкому положению между валками, можно принимать в расчет величину бочковатости валков на уровне смещения 90°, которая, вследствие относительной близости к самому узкому месту между валками, будет иметь величину, наиболее близкую к величине бочковатости в этом самом узком месте между ними, вследствие чего фактический профиль зазора между валками в самом узком месте между ними будет определен наиболее точным образом. Для того, чтобы иметь достоверную информацию о профиле зазора между валками в наиболее узком месте между ними на основе профиля в положениях, смещенных от этого места, соответственно, на 90° и 180°, необходимо интегрировать изменения радиуса валка между наиболее узким местом между валками и положением, в котором практически считывается фактическая бочкообразность валков. Таким образом, имеем DRi=C2id12i, откуда можно получить, в том случае, если бочкообразность или выпуклость профиля измеряется в положении, смещенном на 90° по отношению к самому узкому месту между валками, - ΔR3 в самом узком месте между валками Þ -(C23 F + δ123 F) - (C23 M + δ123 M), откуда можно получить выражение: e3 =eo 3 +b3F/M+C33 F/M + 2C23 F/M +δ233 F/M -δ123 F/M. Величина d233F-d123 является относительно небольшой и может быть определена при помощи моделирующего расчета с учетом параметров литья в данном конкретном случае, в частности, скорости вращения валков и фактического потока теплообмена для данной обечайки валка, или экспериментально определенных величин этих параметров. Причем величина после моделирующего расчета практически не изменяется при изменении интенсивности охлаждения обечайки валка. б) Асимметрия зазора между валками. Концевые датчики, расположенные около торцов валков и под углом 180° по отношению к самому узкому месту между валками по ходу вращения валка, позволяют определить асимметрию межвалкового зазора: e1=eo1 -b1F/M+C31F/M - 2C21F/M +δ231F/M -δ121F/M. e5 =eo 5 -b5F/M+C35 F/M - 2C25 F/M +δ235 F/M -δ125 F/M. Полагая, что b1=b5 (симметрия профиля обечайки валка при исходной вогнутости), получают: e1 - e5 =eo1 - eo 5 +C31F/M - C35 F/M - 2(C21F/M - C25 F/M) + + (δ231F/M -δ23 5 F/M) - (δ121F/M -δ125 F/M). A B Можно допустить, что выражения A=(d231F/M-d235F/M) и B=(d121F/M-d125F/M) практически равны нулю, поскольку фактические условия являются в принципе идентичными с каждой стороны валков и речь идет о разностях практически одинаковой величины. С другой стороны, величины ео1 и ео5 определяются следующими выражениями: -eo1 = ed - (ed - eg) - I1L; - eo 5 = ed - (ed - eg) - I5L, откуда при несложных преобразованиях можно получить e1 - e5 = [(ed - eg)/L] × (I5 - I1) + C31F/M - C35 F/M -2(C21F/M - C25 F/M). Y1 = C 23 - C 21 + d123 - d121; в) Форма профиля рабочей поверхности обечайки валка Можно доказать, что собственный профиль термической бочкообразности рабочей поверхности 8 каждого валка 1 и 2, который добавляется к исходному профилю рабочей поверхности этого валка в его холодном состоянии, имеет форму, определяемую выражением: Y5 = C 23 - C 25 + d123 - d125 ; Величины d123, d121 и d125 могут быть определены моделирующим расчетом либо в функции параметров процесса литья, либо в функции разности величин выпуклости или бочковатости между положениями, смещенными, соответственно, на 180° и 90° по отношению к наиболее узкому месту между валками, или же при помощи кривых 8 35617 или величин, полученных экспериментальным путем. Зная величины Y1 и Y5, можно определить профиль рабочей поверхности каждого валка в наиболее узком месте между поверхностями валков. Способ и устройство, в соответствии с предлагаемым изобретением, дают возможность определять с достаточно большой точностью и непрерывно геометрические параметры реально существующего зазора между валками в процессе литья, осуществляя это на основе величины зазора в центре валков, возможной его асимметрии по отношению к средней поперечной плоскости данного устройства и формы образующей рабочей поверхности каждого валка в самом узком месте между валками. Один или несколько измерительных датчиков, расположенных под углом 90°, по отношению к самому узкому месту между этими валками по ходу вращения валка, служат, в частности, для определения влияния изменений длины радиуса и характеристик профиля обечаек валков, связанных с эффектом вспучивания или изменения бочкообразности под влиянием нагревания валков, поскольку в этой ситуации в положении, смещенном на 90°, по отношению к самому узкому месту между валками по ходу их вращения, деформации, связанные с механическими эффектами усилий раздвижения валков, являются пренебрежимо малыми. Таким образом, можно будет также осуществить измерения при помощи датчиков, размещенных над валками при смещении зоны их измерения на 90° против хода вращения валков относительно самого узкого положения между ними. Но с точки зрения габаритных размеров данного устройства непрерывного литья тонких металлических полос или лент, в соответствии с предлагаемым изобретением, проще разместить датчики не над, а под валками устройства. Кроме того, с точки зрения измерений теплового вспучивания или бочкообразности рабочих поверхностей обечаек валков, такое расположение датчиков является более предпочтительным, поскольку изменения бочкообразности или выпуклости поверхностей валков являются относительно меньшими между самым узким местом между валками и положением, смещенным от этого места на 90° по ходу вращения валков, чем между самым узким местом между валками и положением, смещенным на те же 90° в сторону, противоположную самому узкому месту по ходу вращения валков, поскольку между этими двумя положениями нагрев, связанный с вхождением в контакт с расплавленным металлом обечаек валков, является более резким, чем охлаждение, которое следует за отделением отливаемой полосы или ленты от поверхности валка на выходе из линейного устройства после завершения технологического процесса литья между валками. Различные измерения, по существу, обеспечивают возможность определения изменений гео метрических параметров зазора в процессе эксплуатации по отношению к величине зазора в исходном холодном состоянии валков без усилий, прикладываемых к валкам, причем эти изменения геометрических параметров зазора вызываются как усилиями, воздействующими на валки в процессе осуществления операций литья, так и термическими деформациями валков в процессе их нагрева после начала процесса литья. Таким образом, предполагается, что форма профиля рабочих поверхностей валков в холодном состоянии известна. Практически, на основе требуемой формы образующей рабочей поверхности валков в горячем состоянии, необходимой для получения профиля зазора между валками, соответствующего желаемому поперечному профилю формуемой полосы или ленты (причем эта форма определяется при помощи соответствующей математической функции), выводится уравнение кривой, соответствующей профилю рабочей поверхности валков в холодном состоянии и используемой в станке для механической обработки профиля рабочих поверхностей валков, причем это уравнение, характеризующее определенным образом профиль валка в холодном состоянии, определяет глубину профиля его рабочей поверхности в данной точке функции осевого положения этой точки. И наоборот, зная профиль зазора между валками в холодном состоянии, определенный путем измерения величины зазора в центре и с помощью уравнения профиля рабочей поверхности валка в холодном состоянии, а также, зная изменения положения и формы каждого валка, можно получить с достаточной степенью точности вполне достоверную информацию о геометрических параметрах зазора между валками в горячем состоянии. В предыдущем изложении считалось, что форма профиля образующей валка представляла собой кривую, определяемую математической функцией, причем измерения, выполненные различными датчиками, расположенными в трех плоскостях P1, Р2 и РЗ, дают возможность определить параметры этой кривой и ее пространственное положение в данной технологической установке. В этой связи нетрудно понять, что при наличии большого количества датчиков в плоскостях, расположенных параллельно поперечной центральной плоскости РЗ, дополнительно к плоскостям P1 и P5, т.е. распределенных по ширине рабочей поверхности 8 валка, можно непосредственно получить информацию при помощи измерения положения нескольких точек профиля и, таким образом, точно знать характеристики профиля рабочих поверхностей валков, а значит, и геометрические характеристики межвалкового зазора, при этом нет необходимости точно знать геометрические параметры исходного межвалкового зазора в холодном состоянии. 1. Патент США № 4546814, кл. В 22 D 11/16, 1985. 9 35617 Фиг. 1 Фиг. 2 10 35617 Фиг. 3 Фиг. 4 11 35617 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2001 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 12

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of continuous determination of geometric parameters of the roll gap of the device of hot molding of thin metal articles

Автори англійськоюBarbais Jaques, Vendeville Ljuc, SARKIS Elias, PELLETIER Jean-Marie, Mazodier Francois, Delassus Pierre, GRANDGENEVRE Yves

Назва патенту російськоюСпособ непрерывного определения геометрических параметров зазора между валками устройства горячего формования тонких металлических изделий и устройство для горячего формования тонких металлических изделий

Автори російськоюБарбе Жак, ВЕНДЕВИЛЛЬ Люк, САРКИС Элиас, ПЕЛЛЕТЬЕ Жан Мари, МАЗОДЬЄ Франсуа, ДЕЛАССЮ Пьер, ГРАНЖЕНЕВР Ив

МПК / Мітки

МПК: B22D 11/06, B21B 38/00, B22D 11/14, B22D 11/16

Мітки: зазору, гарячого, валками, металевих, безперервного, виробів, пристрій, формування, тонких, геометричних, пристрою, спосіб, визначення, параметрів

Код посилання

<a href="https://ua.patents.su/12-35617-sposib-bezperervnogo-viznachennya-geometrichnikh-parametriv-zazoru-mizh-valkami-pristroyu-garyachogo-formuvannya-tonkikh-metalevikh-virobiv-i-pristrijj-dlya-garyachogo-formuvannya.html" target="_blank" rel="follow" title="База патентів України">Спосіб безперервного визначення геометричних параметрів зазору між валками пристрою гарячого формування тонких металевих виробів і пристрій для гарячого формування тонких металевих виробів</a>