Спосіб виробництва прокату

Номер патенту: 6096

Опубліковано: 29.12.1994

Автори: Афанасьєв Сергій Іванович, Коваленко Віктор Федорович, Деревянко Василь Іванович, Филонов Юрій Всеволодович, Сапригін Хразален Михайлович, Роєва Жана Михайлівна, Чигиринський Віктор Михайлович, Сухий Володимир Іванович

Формула / Реферат

(57) 1. Способ производства проката, включающий нагрев заготовок, предварительную и окончательную деформацию в прокатных клетях, подачу охладителя по проходам и межклетовое подстуживание раската в ориентированных вдоль направления прокатки зонах, отличающийся тем, что направление подачи охладителя по проходам последовательно изменяют на обрат ное, чередуя подачу охладителя на верхнюю и нижнюю поверхности раската.

2. Способ по п.1, отличающийся тем, что, по меньшей мере в одной из зон охлаждения интенсивность охлаждения периодически изменяют.

3. Способ по пп.1 и 2, отличающийся тем, что интенсивность охлаждения периодически изменяют по длине раската.

4. Способ по пп. 1-3, отличающийся тем, что периодически изменяют ширину, глубину и шаг зон охлаждения.

Текст

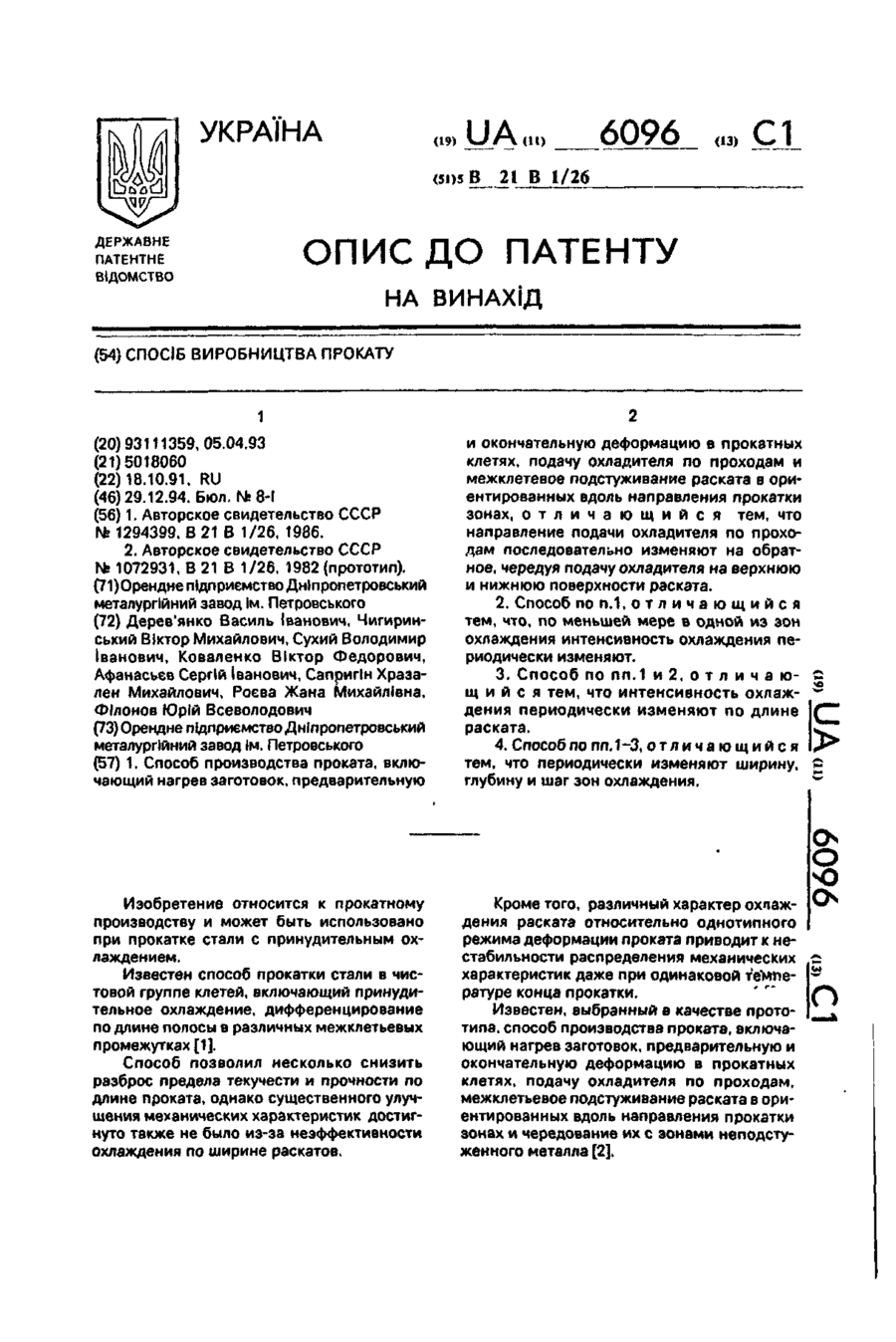

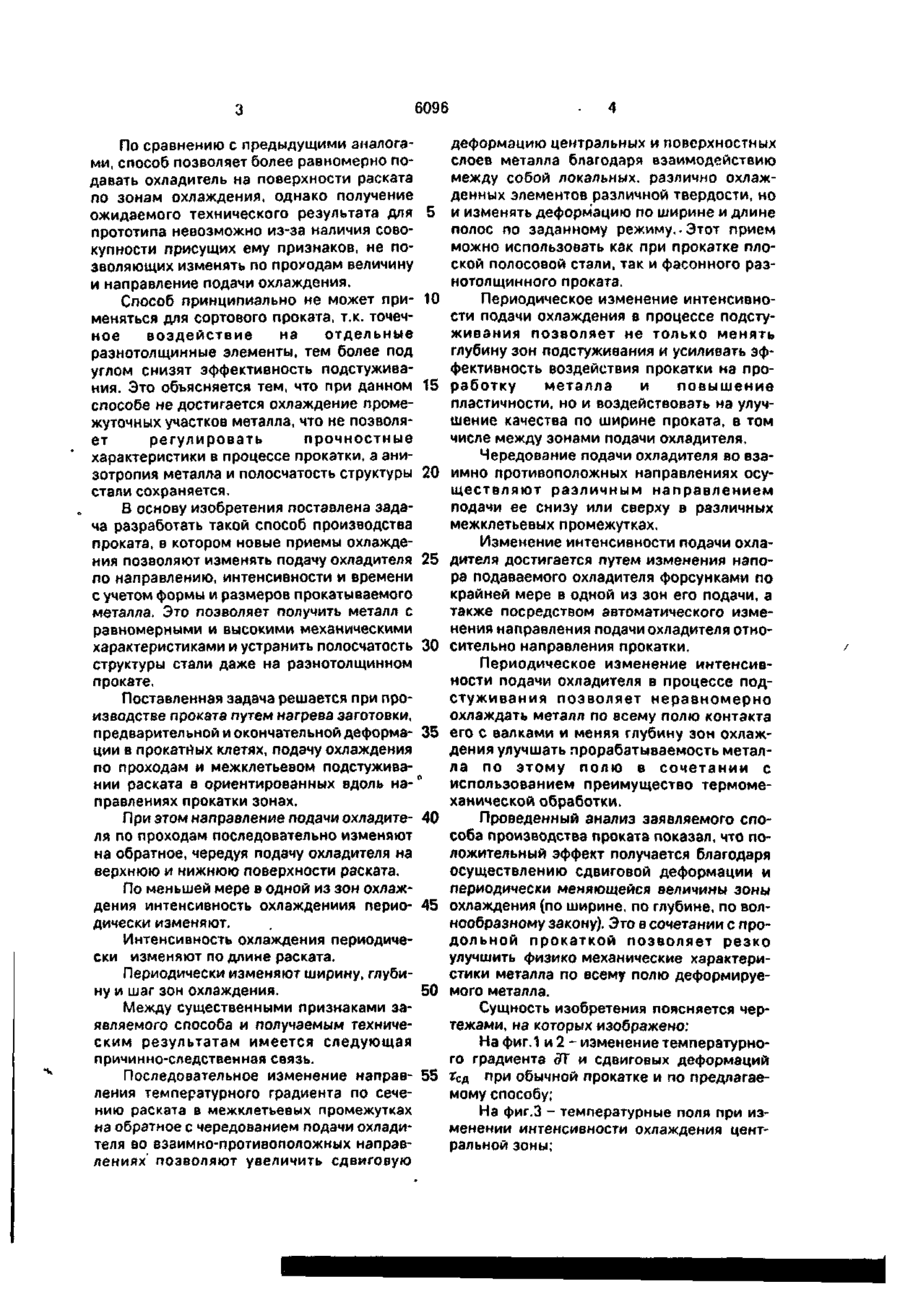

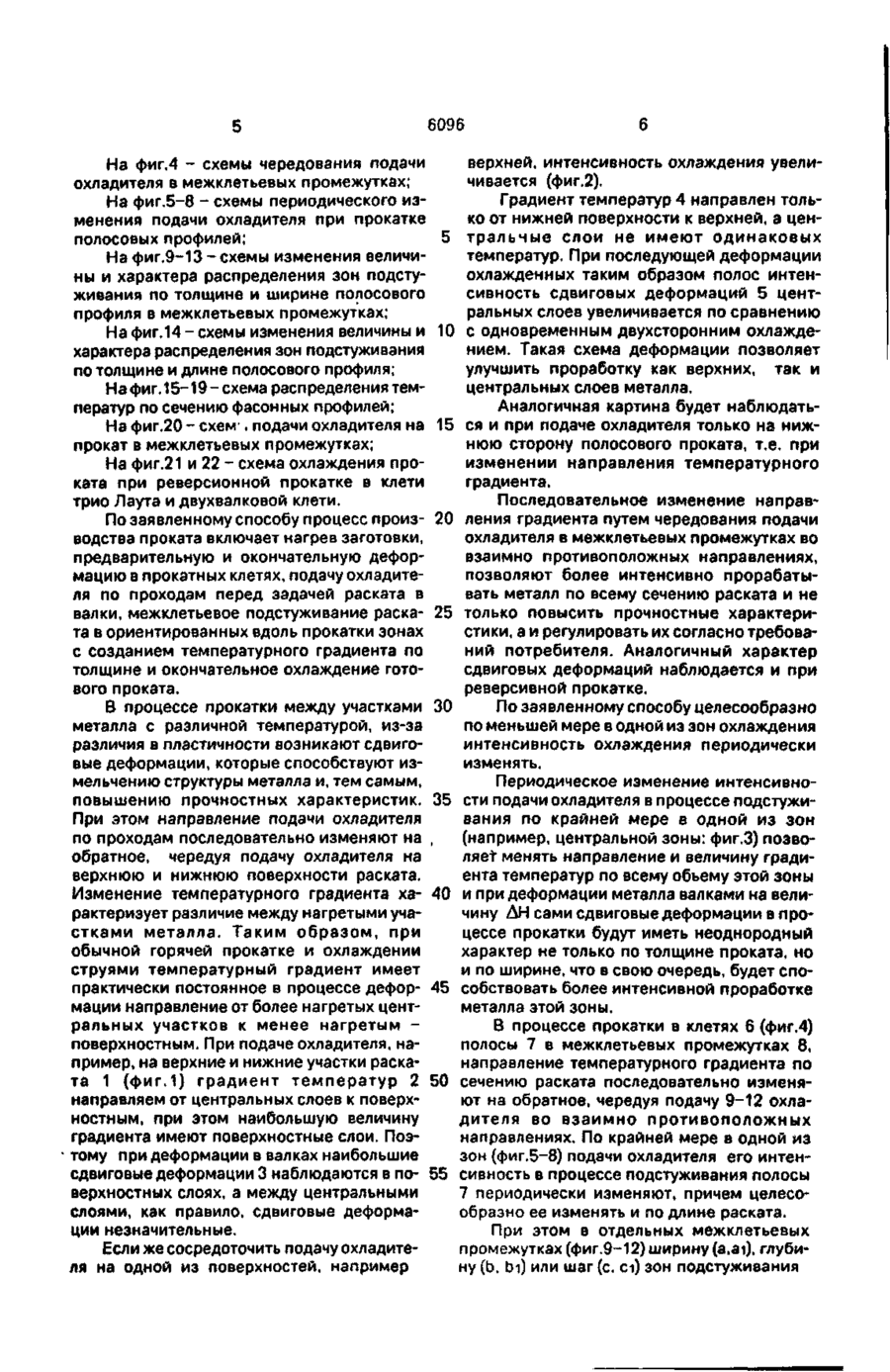

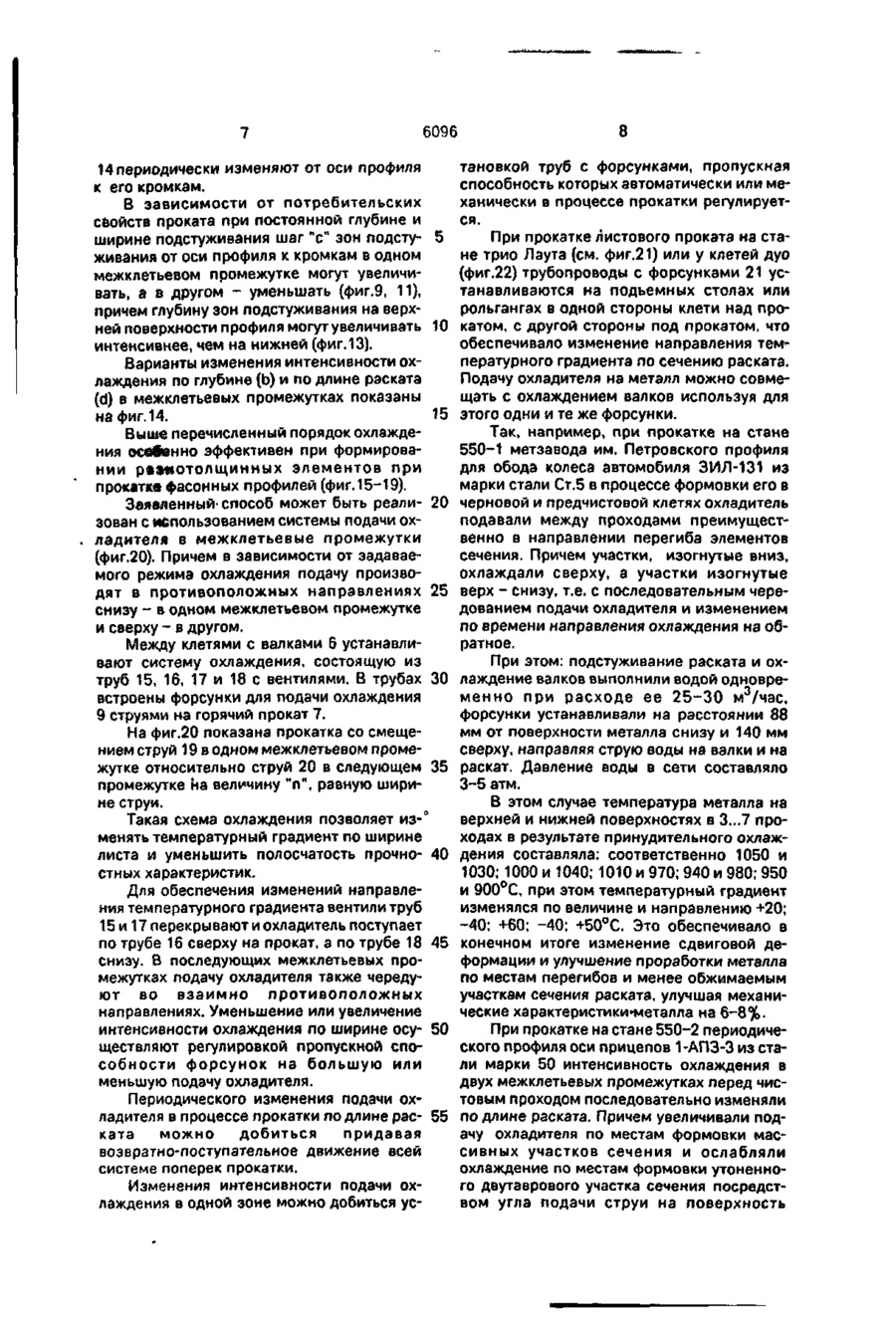

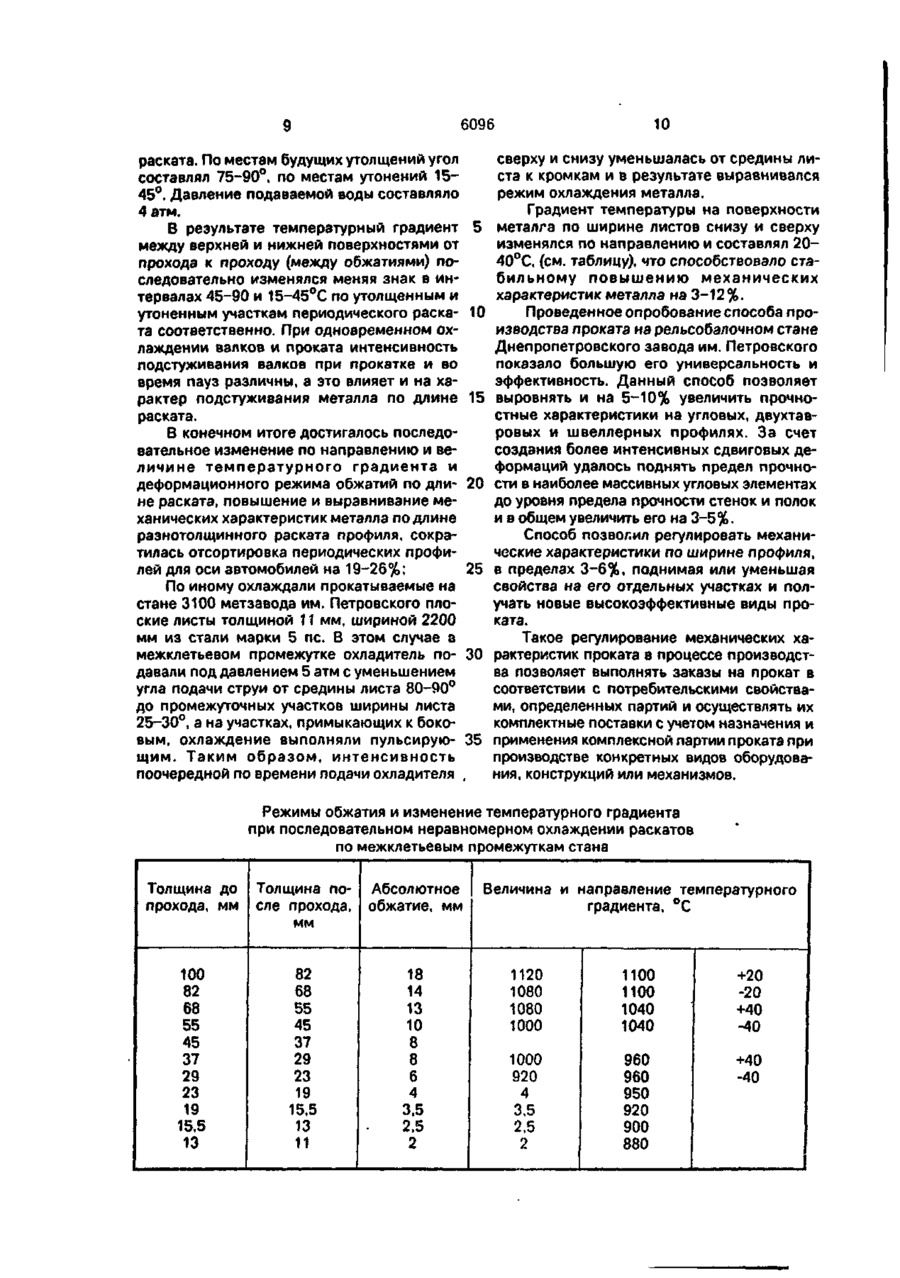

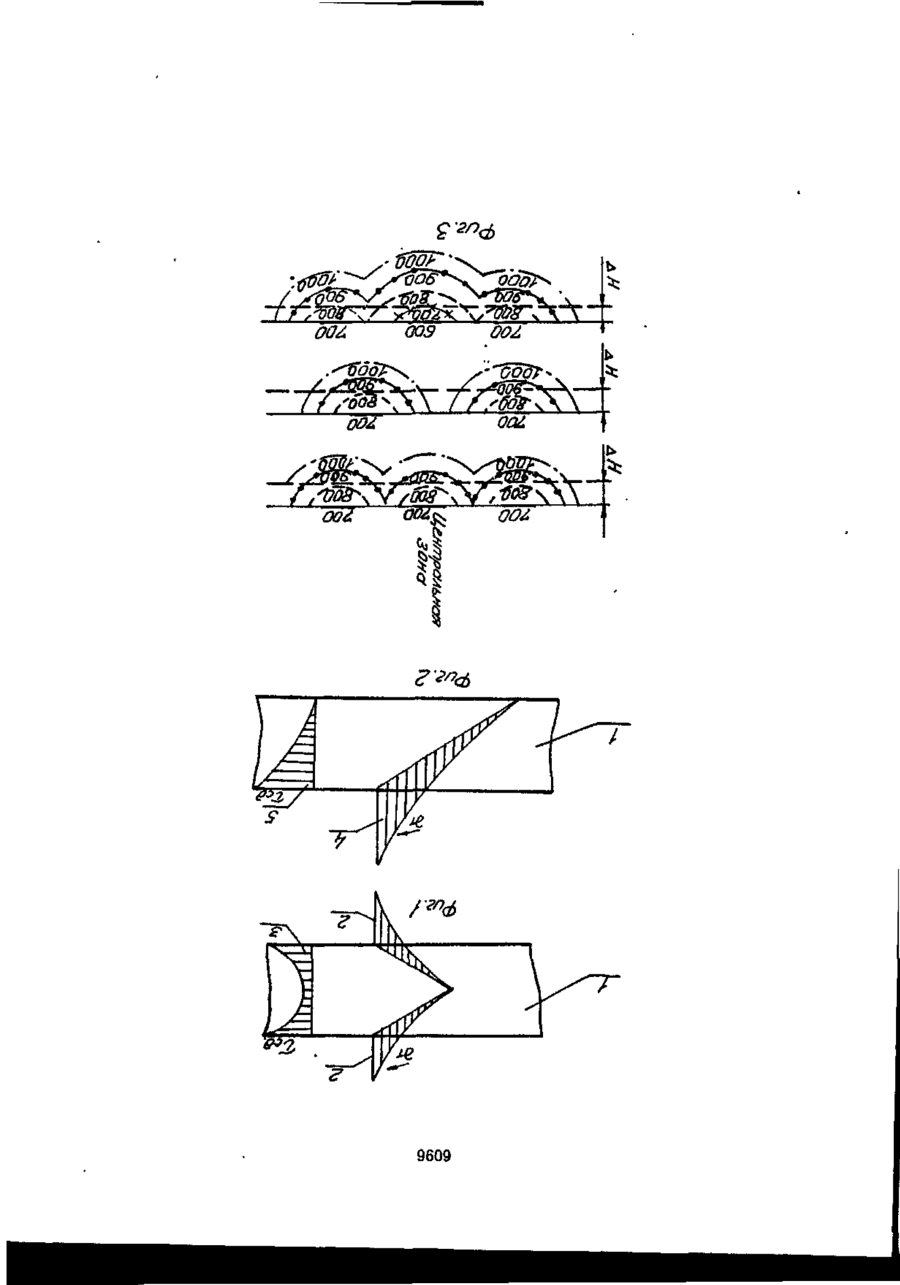

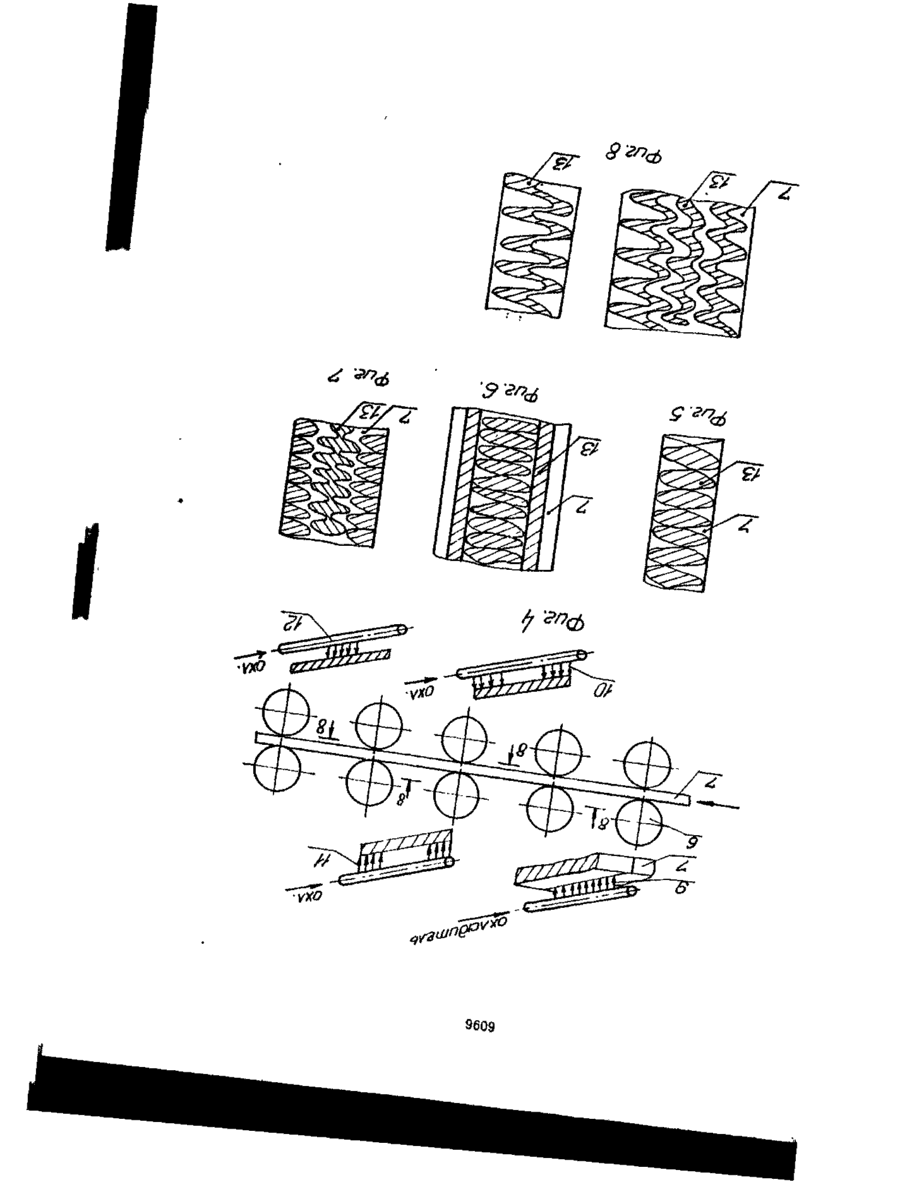

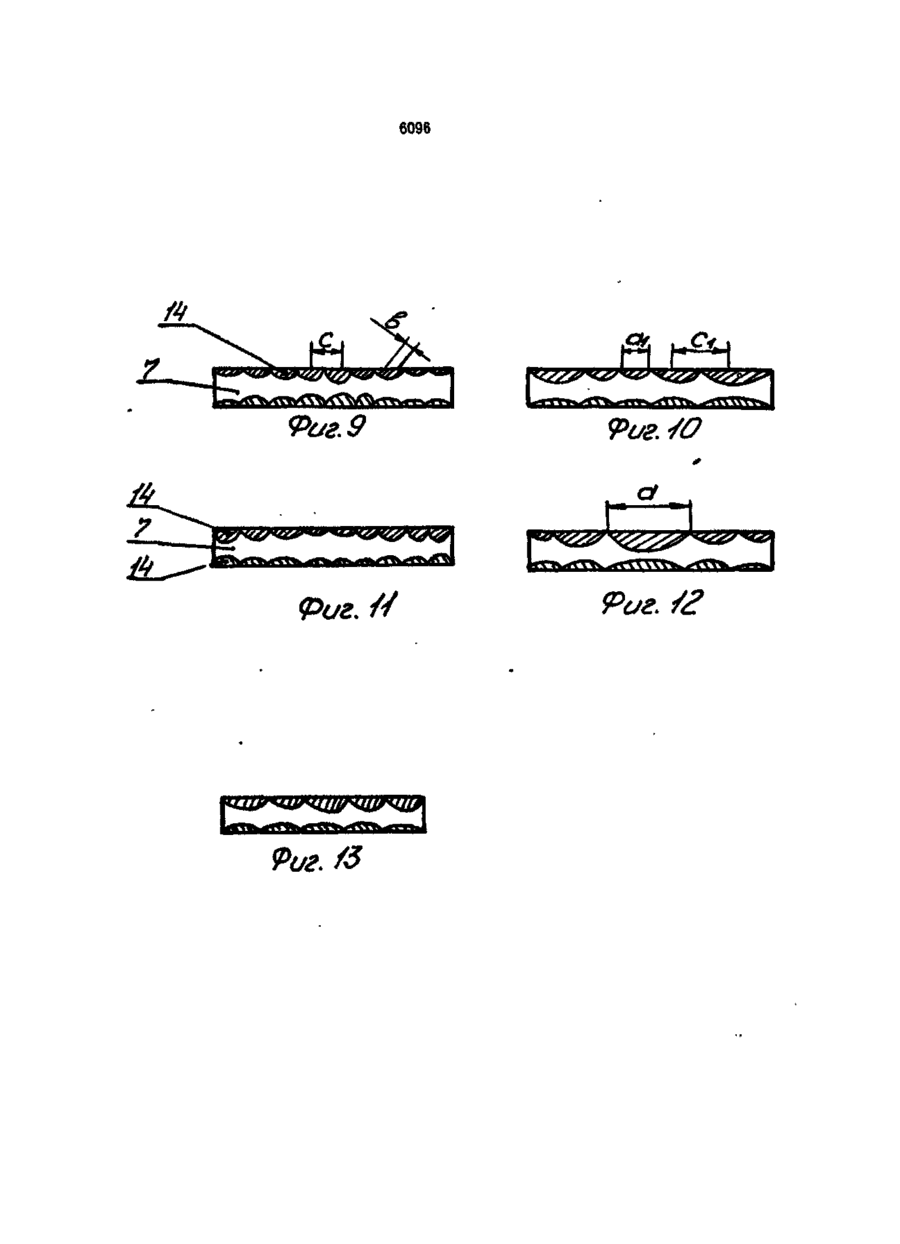

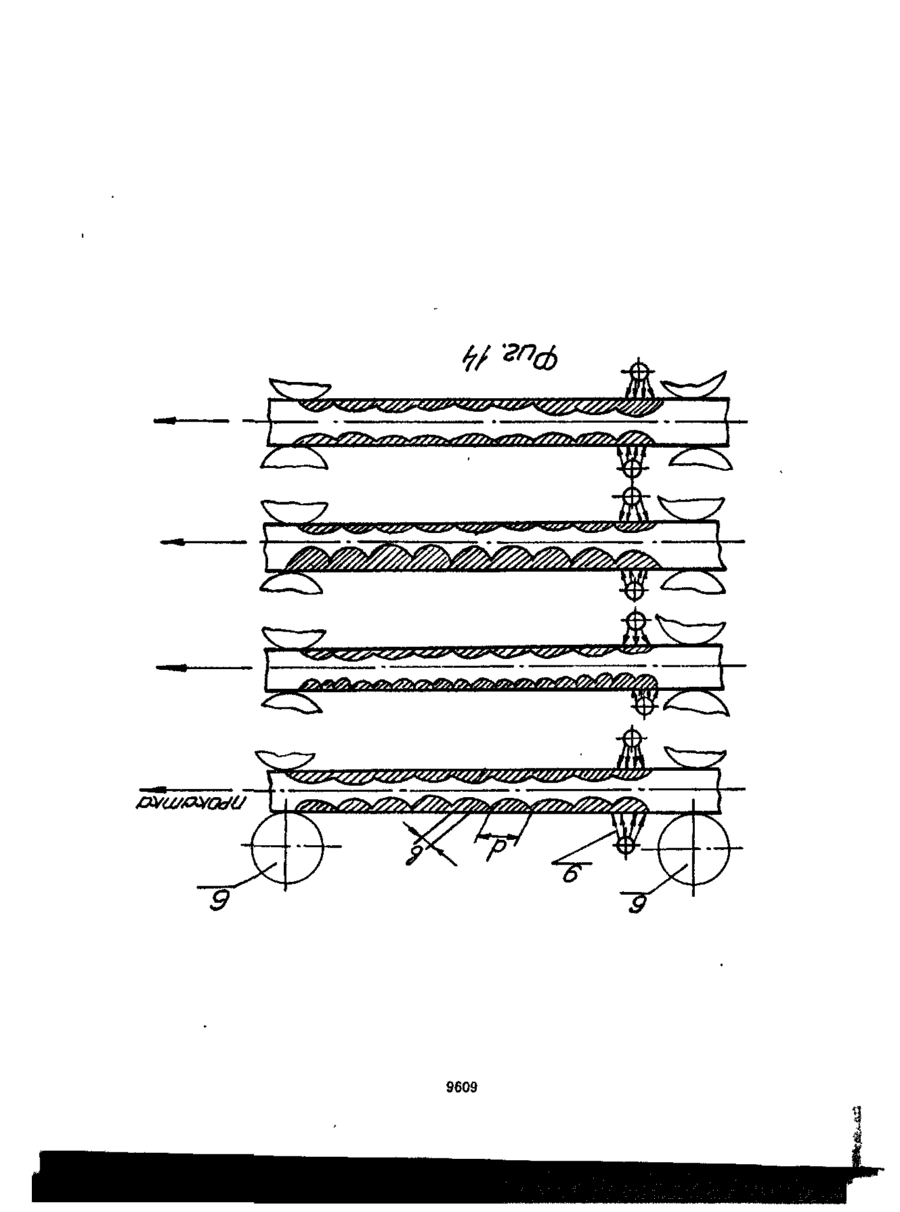

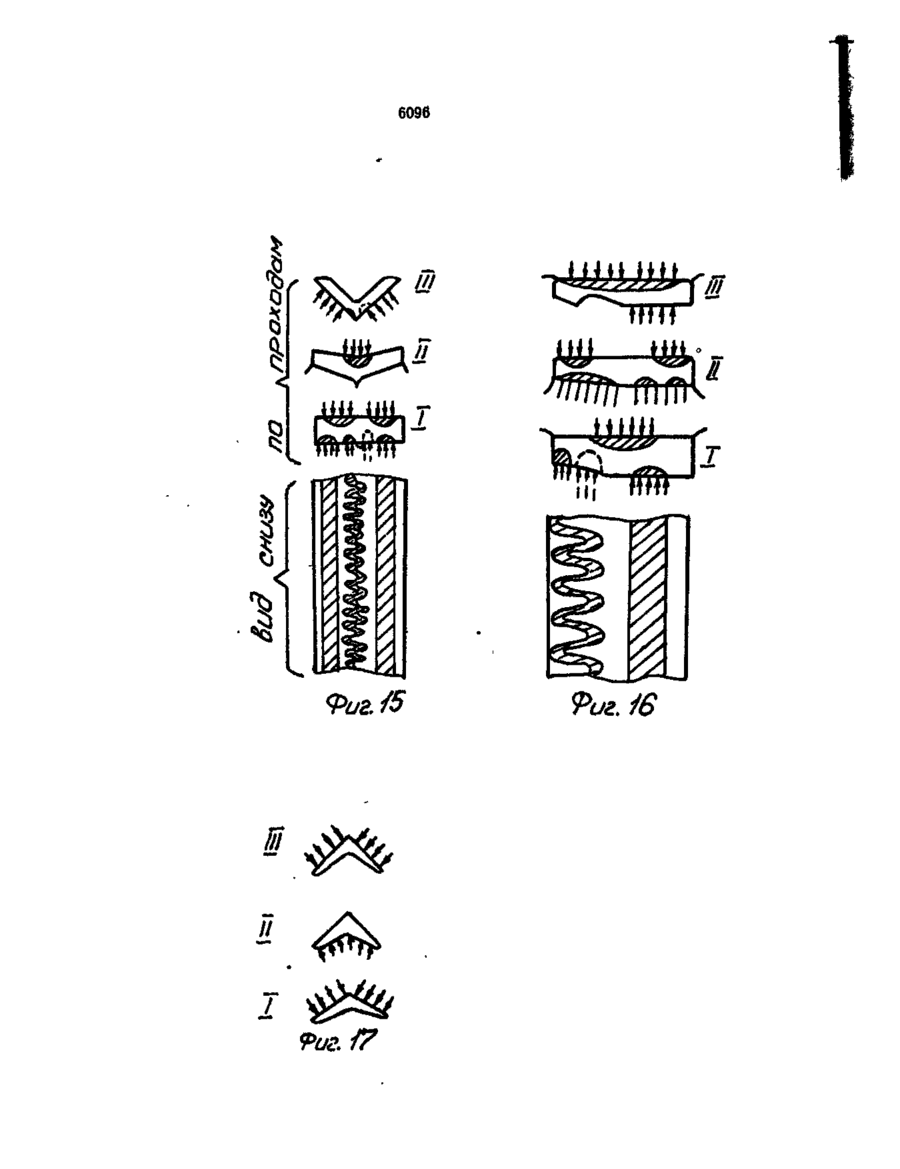

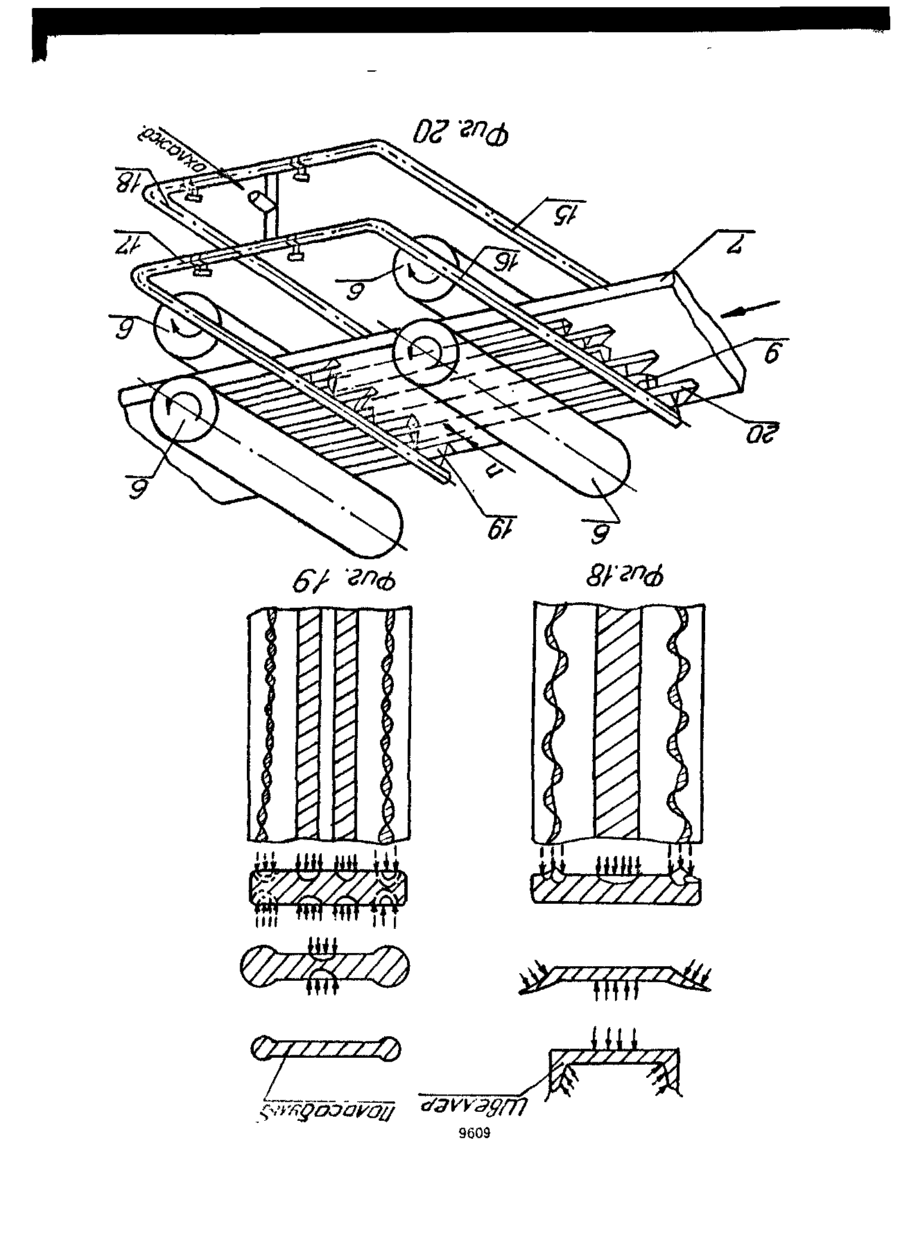

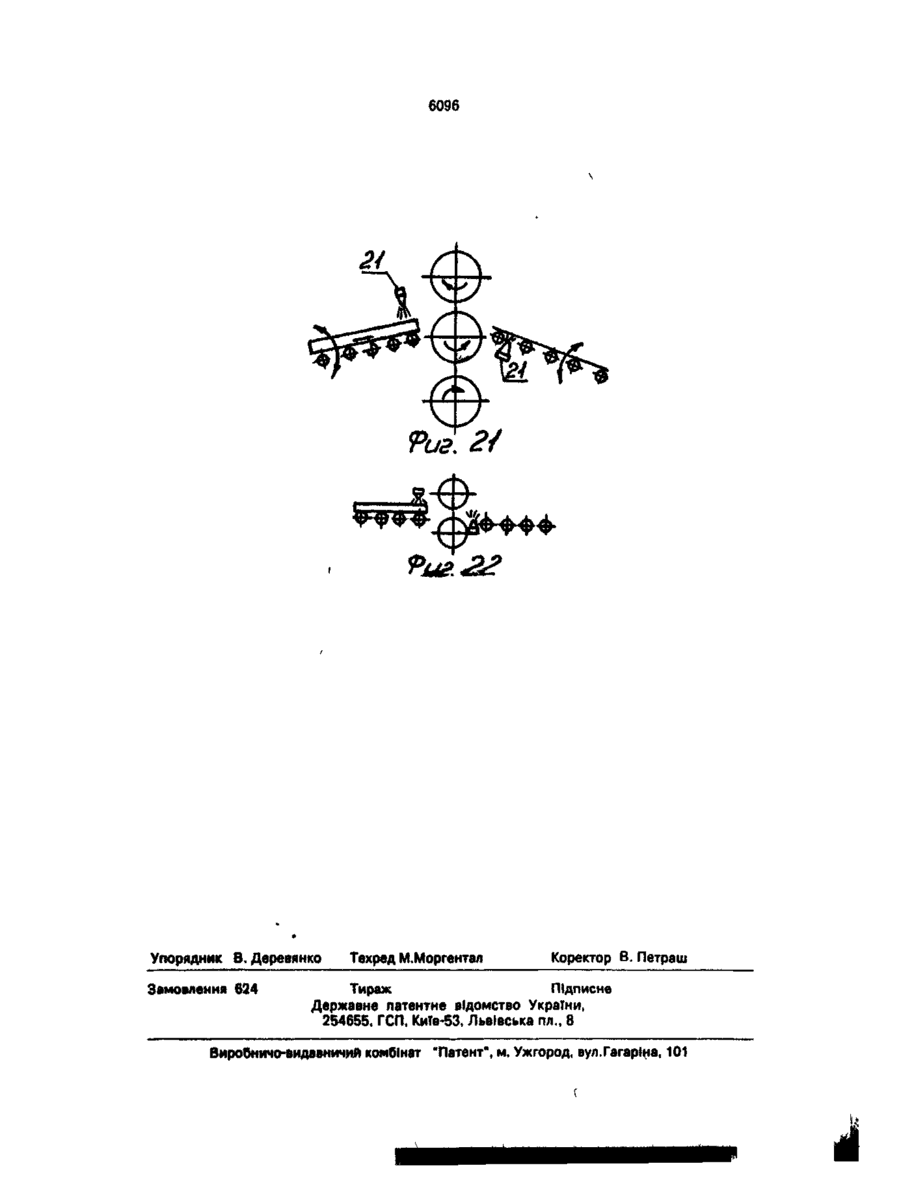

1. Способ производства проката, включающий нагрев заготовок, предварительную и окончательную деформацию в прокатных клетях, подачу охладителя по проходам и межклетевое лодстуживание раската в ориентированных вдоль направления прокатки зонах, о т л и ч а ю щ и й с я тем, что направление подачи охладителя по проходам последовательно изменяют на обратное, чередуя подачу охладителя на верхнюю и нижнюю поверхности раската. 2. Способ по п . 1 , о т л и ч а ю щ и й с я тем, что, по меньшей мере в одной из зон охлаждения интенсивность охлаждения периодически изменяют. 3. Способ по пп.1 и 2 , о т л и ч а ю щ и й с я тем, что интенсивность охлаждения периодически изменяют по длине раската. 4. Способ по пп. 1-3, о т л и ч а ю щ и й с я тем, что периодически изменяют ширину, глубину и шаг зон охлаждения. С > О Изобретение относится к прокатному производству и может быть использовано при прокатке стали с принудительным охлаждением. Известен способ прокатки стали в чистовой группе клетей, включающий принудительное охлаждение, дифференцирование по длине полосы в различных межклетьевых промежутках [1]. Способ позволил несколько снизить разброс предела текучести и прочности по длине проката, однако существенного улучшения механических характеристик достигнуто также не было из-за неэффективности охлаждения по ширине раскатов. Кроме того, различный характер охлаждения раската относительно однотипного режима деформации проката приводит к нестабильности распределения механических характеристик даже при одинаковой температуре конца прокатки. Известен, выбранный в качестве прототипа, способ производства проката, включающий нагрев заготовок, предварительную и окончательную деформацию в прокатных клетях, подачу охладителя по проходам, межклетьевое лодстуживание раската в ориентированных вдоль направления прокатки зонах и чередование их с зонами неподстуженного металла [2]. з 6096 По сравнению с предыдущими аналогами, способ позволяет более равномерно подавать охладитель на поверхности раската по зонам охлаждения, однако получение ожидаемого технического результата для 5 прототипа невозможно из-за наличия совокупности присущих ему признаков, не позволяющих изменять по проходам величину и направление подачи охлаждения. Способ принципиально не может при- 10 меняться для сортового проката, т.к. точечное воздействие на отдельные разнотолщинные элементы, тем более под углом снизят эффективность подстуживания. Это объясняется тем, что при данном 15 способе не достигается охлаждение промежуточных участков металла, что не позволяет регулировать прочностные характеристики в процессе прокатки, а анизотропия металла и полосчатость структуры 20 стали сохраняется. В основу изобретения поставлена задача разработать такой способ производства проката, в котором новые приемы охлаждения позволяют изменять подачу охладителя 25 по направлению, интенсивности и времени с учетом формы и размеров прокатываемого металла. Это позволяет получить металл с равномерными и высокими механическими характеристиками и устранить полосчатость 30 структуры стали даже на разнотолщинном прокате. Поставленная задача решается при производстве проката путем нагрева заготовки, предварительной и окончательной деформа- 35 ции в прокатных клетях, подачу охлаждения по проходам и межклетьевом подстуживании раската в ориентированных вдоль на- ° правлениях прокатки зонах. При этом направление подачи охладите- 40 ля по проходам последовательно изменяют на обратное, чередуя подачу охладителя на верхнюю и нижнюю поверхности раската. По меньшей мере в одной из зон охлаждения интенсивность охлаждениия перио- 45 дически изменяют. Интенсивность охлаждения периодически изменяют по длине раската. Периодически изменяют ширину, глубину и шаг зон охлаждения. 50 Между существенными признаками заявляемого способа и получаемым техническим результатам имеется следующая причинно-следственная связь. Последовательное изменение направ- 55 ления температурного градиента по сечению раската в межклетьевых промежутках на обратное с чередованием подачи охладителя во взаимно-противоположных направлениях позволяют увеличить сдвиговую деформацию центральных и поверхностных слоев металла благодаря взаимодействию между собой локальных, различно охлажденных элементов различной твердости, но и изменять деформацию по ширине и длине полос по заданному режиму.-Этот прием можно использовать как при прокатке плоской полосовой стали, так и фасонного разнотолщинного проката. Периодическое изменение интенсивности подачи охлаждения в процессе подстуживания позволяет не только менять глубину зон подстуживания и усиливать эффективность воздействия прокатки на проработку металла и повышение пластичности, но и воздействовать на улучшение качества по ширине проката, в том числе между зонами подачи охладителя. Чередование подачи охладителя во взаимно противоположных направлениях осуществляют различным н а п р а в л е н и е м подачи ее снизу или сверху в различных межклетьевых промежутках. Изменение интенсивности подачи охладителя достигается путем изменения напора подаваемого охладителя форсунками по крайней мере в одной из зон его подачи, а также посредством автоматического изменения направления подачи охладителя относительно направления прокатки. Периодическое изменение интенсивности подачи охладителя в процессе подс т у ж и в а н и я позволяет неравномерно охлаждать металл по всему полю контакта его с валками и меняя глубину зон охлаждения улучшать лрорабатываемость металла по этому полю в с о ч е т а н и и с использованием преимущество термомеханической обработки. Проведенный анализ заявляемого способа производства проката показал, что положительный эффект получается благодаря осуществлению сдвиговой деформации и периодически меняющейся величины зоны охлаждения (по ширине, по глубине, по волнообразному закону). Это в сочетании с продольной п р о к а т к о й позволяет р е з к о улучшить физико механические характеристики металла по всему полю деформируемого металла. Сущность изобретения поясняется чертежами, на которых изображено: На фиг.1 и 2 - изменение температурного градиента 6Т и сдвиговых деформаций Тед при обычной прокатке и по предлагаемому способу; На фиг.З - температурные поля при изменении интенсивности охлаждения центральной зоны; 6096 верхней, интенсивность охлаждения увелиНа фиг.4 - схемы чередования подачи чивается (фиг.2). охладителя в межклетьевых промежутках; Градиент температур 4 направлен тольНа фиг.5-8 - схемы периодического изко от нижней поверхности к верхней, а ценменения подачи охладителя при прокатке полосовых профилей; 5 тральные слои не имеют одинаковых температур. При последующей деформации На фиг.9-13 - схемы изменения величиохлажденных таким образом полос интенны и характера распределения зон подстусивность сдвиговых деформаций 5 центживания по толщине и ширине полосового ральных слоев увеличивается по сравнению профиля в межклетьевых промежутках; с одновременным двухсторонним охлаждеНа фиг.14 - схемы изменения величины и 10 нием. Такая схема деформации позволяет характера распределения зон подстуживания улучшить проработку как верхних, так и по толщине и длине полосового профиля; центральных слоев металла. На фиг.15-19-схема распределения темАналогичная картина будет наблюдатьператур по сечению фасонных профилей; На фиг.20 - схем1. подачи охладителя на 15 ся и при подаче охладителя только на нижнюю сторону полосового проката, т.е. при прокат в межклетьевых промежутках; изменении направления температурного На фиг.21 и 22 - схема охлаждения проградиента. ката при реверсионной прокатке в клети трио Лаута и двухвалковой клети. Последовательное изменение направПо заявленному способу процесс произ- 20 ления градиента путем чередования подачи водства проката включает нагрев заготовки, охладителя в межклетьевых промежутках во предварительную и окончательную дефорвзаимно противоположных направлениях, мацию в прокатных клетях, подачу охладитепозволяют более интенсивно прорабатыля по проходам перед задачей раската в вать металл по всему сечению раската и не валки, межклетьевое подстуживание раска- 25 только повысить прочностные характерита в ориентированных вдоль прокатки зонах стики, а и регулировать их согласно требовас созданием температурного градиента по ний потребителя. Аналогичный характер толщине и окончательное охлаждение готосдвиговых деформаций наблюдается и при вого проката. реверсивной прокатке. В процессе прокатки между участками 30 По заявленному способу целесообразно металла с различной температурой, из-за по меньшей мере в одной из зон охлаждения различия в пластичности возникают сдвигоинтенсивность охлаждения периодически вые деформации, которые способствуют изизменять. мельчению структуры металла и, тем самым, Периодическое изменение интенсивноповышению прочностных характеристик. 35 сти подачи охладителя в процессе подстужиПри этом направление подачи охладителя вания по крайней мере в одной из зон по проходам последовательно изменяют на , (например, центральной зоны: фиг.З) позвообратное, чередуя подачу охладителя на ляет менять направление и величину градиверхнюю и нижнюю поверхности раската. ента температур по всему объему этой зоны Изменение температурного градиента ха- 40 и при деформации металла валками на велирактеризует различие между нагретыми учачину ЛН сами сдвиговые деформации в простками металла. Таким образом, при цессе прокатки будут иметь неоднородный обычной горячей прокатке и охлаждении характер не только по толщине проката, но струями температурный градиент имеет и по ширине, что в свою очередь, будет спопрактически постоянное в процессе дефор- 45 собствовать более интенсивной проработке мации направление от более нагретых центметалла этой зоны. ральных участков к менее нагретым В процессе прокатки в клетях 6 (фиг.4) поверхностным. При подаче охладителя, наполосы 7 в межклетьевых промежутках 8, пример, на верхние и нижние участки расканаправление температурного градиента по та 1 (фиг.1) градиент температур 2 50 сечению раската последовательно изменянаправляем от центральных слоев к поверхют на обратное, чередуя подачу 9-12 охланостным, при этом наибольшую величину дителя во взаимно противоположных градиента имеют поверхностные слои. Поэнаправлениях. По крайней мере в одной из тому при деформации в валках наибольшие зон (фиг.5-8) подачи охладителя его интенсдвиговые деформации 3 наблюдаются в по- 55 сивность в процессе подстуживания полосы верхностных слоях, а между центральными 7 периодически изменяют, причем целесослоями, как правило, сдвиговые деформаобразно ее изменять и по длине раската. ции незначительные. При этом в отдельных межклетьевых Если же сосредоточить подачу охладитепромежутках (фиг.9-12) ширину (a,ai), глубиля на одной из поверхностей, например ну (b, bi) или шаг (с, сі) зон подстуживания 6096 14 периодически изменяют от оси профиля к его кромкам. В зависимости от потребительских свойств проката при постоянной глубине и ширине подстуживания шаг "с" зон подсту- 5 живания от оси профиля к кромкам в одном межклетьевом промежутке могут увеличивать, а в другом - уменьшать (фиг.9, 11), причем глубину зон подстуживания на верхней поверхности профиля могут увеличивать 10 интенсивнее, чем на нижней (фиг. 13). Варианты изменения интенсивности охлаждения по глубине (Ь) и по длине раската (d) в межклетьевых промежутках показаны нафиг.14. 15 Выше перечисленный порядок охлаждения ®ее®®нно эффективен при формировании р®|ийотолщинных элементов при прокатке фасонных профилей (фиг. 15-19). Заявленный-способ может быть реали- 20 зован с использованием системы подачи охладителя в межклетьевые промежутки (фиг.20). Причем в зависимости от задаваемого режима охлаждения подачу производят в противоположных направлениях 25 снизу - в одном межклетьевом промежутке и сверху - в другом. Между клетями с валками 6 устанавливают систему охлаждения, состоящую из труб 15, 16, 17 и 18 с вентилями. В трубах 30 встроены форсунки для подачи охлаждения 9 струями на горячий прокат 7. На фиг.20 показана прокатка со смещением струй 19 в одном межклетьевом промежутке относительно струй 20 в следующем 35 промежутке на величину "п", равную ширине струи. Такая схема охлаждения позволяет из-° менять температурный градиент по ширине листа и уменьшить полосчатость прочно- 40 стных характеристик. Для обеспечения изменений направления температурного градиента вентили труб 15 и 17 перекрывают и охладитель поступает по трубе 16 сверху на прокат, а по трубе 18 45 снизу. В последующих межклетьевых промежутках подачу охладителя также чередуют во взаимно противоположных направлениях. Уменьшение или увеличение интенсивности охлаждения по ширине осу- 50 ществляют регулировкой пропускной способности форсунок на большую или меньшую подачу охладителя. Периодического изменения подачи охладителя в процессе прокатки подлине рас- 55 ката можно добиться придавая возвратно-поступательное движение всей системе поперек прокатки. Изменения интенсивности подачи охлаждения в одной зоне можно добиться ус 8 тановкой труб с форсунками, пропускная способность которых автоматически или механически в процессе прокатки регулируется. При прокатке листового проката на стане трио Лаута (см. фиг.21) или у клетей дуо (фиг.22) трубопроводы с форсунками 21 устанавливаются на подъемных столах или рольгангах в одной стороны клети над прокатом, с другой стороны под прокатом, что обеспечивало изменение направления тем" пературного градиента по сечению раската. Подачу охладителя на металл можно совмещать с охлаждением валков используя для этого одни и те же форсунки. Так, например, при прокатке на стане 550-1 метзавода им. Петровского профиля для обода колеса автомобиля ЗИЛ-131 из марки стали Ст.5 в процессе формовки его в черновой и предчистовои клетях охладитель подавали между проходами преимущественно в направлении перегиба элементов сечения. Причем участки, изогнутые вниз, охлаждали сверху, а участки изогнутые верх - снизу, т.е. с последовательным чередованием подачи охладителя и изменением по времени направления охлаждения на обратное. При этом: подстуживание раската и охлаждение валков выполнили водой одновременно при расходе ее 2 5 - 3 0 м 3 /час, форсунки устанавливали на расстоянии 88 мм от поверхности металла снизу и 140 мм сверху, направляя струю воды на валки и на раскат. Давление воды в сети составляло 3-5 атм. В этом случае температура металла на верхней и нижней поверхностях в 3...7 проходах в результате принудительного охлаждения составляла: соответственно 1050 и 1030; 1000 и 1040; 1010 и 970; 940 и 980; 950 и 900°С, при этом температурный градиент изменялся по величине и направлению +20; -40; +60; -40; +50°С. Это обеспечивало в конечном итоге изменение сдвиговой деформации и улучшение проработки металла по местам перегибов и менее обжимаемым участкам сечения раската, улучшая механические характеристики-металла на 6-8%. При прокатке на стане 550-2 периодического профиля оси прицепов 1-АПЗ-З из стали марки 50 интенсивность охлаждения в двух межклетьевых промежутках перед чистовым проходом последовательно изменяли по длине раската. Причем увеличивали подачу охладителя по местам формовки массивных участков сечения и ослабляли охлаждение по местам формовки утоненного двутаврового участка сечения посредством угла подачи струи на поверхность 6096 раската. По местам будущих утолщений угол составлял 75-90°, по местам утонений 1545°. Давление подаваемой воды составляло 4атм. В результате температурный градиент 5 между верхней и нижней поверхностями от прохода к проходу (между обжатиями) последовательно изменялся меняя знак в интервалах 45-90 и 15-45°С по утолщенным и утоненным участкам периодического раска- 10 та соответственно. При одновременном охлаждении валков и проката интенсивность подстуживания валков при прокатке и во время пауз различны, а это влияет и на характер подстуживания металла по длине 15 раската. В конечном итоге достигалось последовательное изменение по направлению и величине температурного градиента и деформационного режима обжатий по дли- 20 не раската, повышение и выравнивание механических характеристик металла подлине разнотолщинного раската профиля, сократилась отсортировка периодических профилей для оси автомобилей на 19-26%; 25 По иному охлаждали прокатываемые на стане 3100 метзавода им. Петровского плоские листы толщиной 11 мм, шириной 2200 мм из стали марки 5 пс. В этом случае а межклетьевом промежутке охладитель по- 30 давали под давлением 5 атм с уменьшением угла подачи струи от средины листа 80-90° до промежуточных участков ширины листа 25-30°, а на участках, примыкающих к боковым, охлаждение выполняли пульсирую- 35 щим. Таким образом, интенсивность поочередной по времени подачи охладителя , 10 сверху и снизу уменьшалась от средины листа к кромкам и в результате выравнивался режим охлаждения металла. Градиент температуры на поверхности металла по ширине листов снизу и сверху изменялся по направлению и составлял 2040°С, (см. таблицу), что способствовало стабильному повышению механических характеристик металла на 3-12%. Проведенное опробование способа производства проката на рельсобалочном стане Днепропетровского завода им. Петровского показало большую его универсальность и эффективность. Данный способ позволяет выровнять и на 5-10% увеличить прочностные характеристики на угловых, двухтавровых и швеллерных профилях. За счет создания более интенсивных сдвиговых деформаций удалось поднять предел прочности в наиболее массивных угловых элементах до уровня предела прочности стенок и полок и в общем увеличить его на 3-5%. Способ позволил регулировать механические характеристики по ширине профиля, в пределах 3-6%, поднимая или уменьшая свойства на его отдельных участках и получать новые высокоэффективные виды проката. Такое регулирование механических характеристик проката в процессе производства позволяет выполнять заказы на прокат в соответствии с потребительскими свойствами, определенных партий и осуществлять их комплектные поставки с учетом назначения и применения комплексной партии проката при производстве конкретных видов оборудования, конструкций или механизмов. Режимы обжатия и изменение температурного градиента при последовательном неравномерном охлаждении раскатов по межклетьевым промежуткам стана Толщина до прохода, мм 100 82 68 55 45 37 29 23 19 15,5 13 Толщина по- Абсолютное сле прохода, обжатие, мм мм 82 68 55 45 37 29 23 19 15,5 13 11 18 14 13 10 8 8 6 4 3,5 2,5 2 Величина и направление температурного градиента, °С 1120 1080 1080 1000 1000 920 4 3,5 2,5 2 1100 1100 1040 1040 +20 -20 +40 -40 960 +40 -40 960 950 920 900 880 009 9609 OOA 9609 6096 Mr A Vtoe.9 Риг. / У Риг. Фиг. SO ч£^К4»£},г£А^^ 9609 \ґ^--.\^:^с-у:у^:^-\'\\\^у.-^іу лу,^\У'л, 6096 Фиг. /5 В 9>ог 17 9>IMJ6 9 Є/ гп

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of manufacturing of breakdown bar

Автори англійськоюDerevianko Vasyl Ivanovych, Chyhyrynskyi Viktor Mykhailovych, Sukhyi Volodymyr Ivanovych, Kovalenko Viktor Fedorovych, Afanasiev Serhii Ivanovych, Sapryhin Khrazalen Mykhailovych, Roieva Zhana Mykhailivna, Filonov Yurii Vsevolodovych

Назва патенту російськоюСпособ производства проката

Автори російськоюДеревянко Василий Иванович, Чигиринский Виктор Михайлович, Сухый Владимир Иванович, Коваленко Виктор Федорович, Афанасьев Сергей Иванович, Сапрыгин Хразален Михайлович, Роева Жана Михайловна, Филонов Юрий Всеволодович

МПК / Мітки

МПК: B21B 1/26

Мітки: спосіб, виробництва, прокату

Код посилання

<a href="https://ua.patents.su/12-6096-sposib-virobnictva-prokatu.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва прокату</a>

Попередній патент: Електропривод

Наступний патент: Селектор телевізійних каналів

Випадковий патент: Спосіб напівавтоматизованого визначення діаметра просвіту і товщини стінки гемосудин