Спосіб (варіанти) виготовлення багатошарового матеріалу, багатошарове скло, отримане цим способом, а також пристрій (варіанти) для здійснення цього способу

Номер патенту: 77480

Опубліковано: 15.12.2006

Автори: Бурсьє Девід Пол, Коран Франсуа Андре, Кроммен Хан Ерберт Ліліане

Формула / Реферат

1. Спосіб виготовлення багатошарового матеріалу, що містить наступні етапи:

позиціонування синтетичного матеріалу, що має вміст вологи менше 0,35 вагових відсотків по відношенню до його ваги, навпроти щонайменше однієї жорсткої підкладки,

попереднє нагрівання щонайменше однієї жорсткої підкладки або синтетичного матеріалу, або будь-якої їх комбінації до температури склеювання, склеювання синтетичного матеріалу і підкладки за допомогою короткочасного прикладання тиску для формування заготовки багатошарового матеріалу й нагрівання заготовки багатошарового матеріалу до температури і протягом часу, які забезпечують ефективне з'єднання синтетичного матеріалу з підкладками, причому нагрівання здійснюють при тиску у інтервалі від приблизно 1 до приблизно 3 атмосфер.

2. Спосіб за п. 1, який відрізняється тим, що містить наступні етапи: розміщення синтетичного матеріалу, що має вміст вологи менший 0,35 вагових відсотків, між двома жорсткими підкладками, попереднє нагрівання щонайменше однієї з підкладок або синтетичного матеріалу або будь-якої їх комбінації до температури склеювання,

склеювання синтетичного матеріалу з підкладками за допомогою короткочасного прикладання тиску для формування заготовки багатошарового матеріалу й нагрівання заготовки багатошарового матеріалу до температури і протягом часу, які забезпечують ефективне з'єднання синтетичного матеріалу з підкладками.

3. Спосіб за п. 2, який відрізняється тим, що попереднє нагрівання виконують при температурі у діапазоні від приблизно 40°С до приблизно 130°С.

4. Спосіб за п. 3, який відрізняється тим, що попереднє нагрівання виконують при температурі у діапазоні від приблизно 70°С до приблизно 100°С.

5. Спосіб за п. 2, який відрізняється тим, що тривалість короткочасного прикладання тиску складає менше, ніж приблизно 15 хвилин.

6. Спосіб за п. 5, який відрізняється тим, що тривалість короткочасного прикладання тиску складає від приблизно 0,02 до приблизно 100 секунд.

7. Спосіб за п. 6, який відрізняється тим, що тривалість короткочасного прикладання тиску складає від приблизно 0,04 до приблизно 50 секунд.

8. Спосіб за п. 2, який відрізняється тим, що короткочасне прикладання тиску виконують при тиску, що дорівнює щонайменше приблизно 0,035 атмосфер.

9. Спосіб за п. 2, який відрізняється тим, що нагрівання здійснюють до температури у діапазоні від приблизно 115°С до приблизно 230°С.

10. Спосіб за п. 9, який відрізняється тим, що нагрівання здійснюють до температури у діапазоні від приблизно 125°С до приблизно 220°С.

11. Спосіб за п. 2, який відрізняється тим, що нагрівання здійснюють протягом проміжку часу тривалістю від приблизно 0,5 до приблизно 180 хвилин.

12. Спосіб за п. 11, який відрізняється тим, що нагрівання здійснюють протягом проміжку часу тривалістю від приблизно 2 до приблизно 60 хвилин.

13. Спосіб за п. 1, який відрізняється тим, що нагрівання здійснюють при тиску, що дорівнює приблизно 1 атмосфері.

14. Спосіб за п. 2, який відрізняється тим, що синтетичний матеріал є листом із полівінілбутиралю.

15. Спосіб за п. 14, який відрізняється тим, що щонайменше однією із зазначених вище підкладок є скло.

16. Спосіб за п. 14, який відрізняється тим, що лист із полівінілбутиралю має вміст вологи менший, ніж приблизно 0,30 вагових відсотків.

17. Спосіб за п. 16, який відрізняється тим, що вміст вологи складає від приблизно 0,01 до приблизно 0,20 вагових відсотків.

18. Спосіб за п. 17, який відрізняється тим, що вміст вологи складає від приблизно 0,03 до приблизно 0,18 вагових відсотків.

19. Спосіб за п. 2, який відрізняється тим, що між двома жорсткими підкладками розташована множина шарів синтетичного матеріалу.

20. Спосіб за п. 2, який відрізняється тим, що короткочасне прикладання тиску здійснюють за допомогою притискних роликів.

21. Спосіб за п. 20, який відрізняється тим, що короткочасне прикладання тиску здійснюють при тиску від приблизно 0,014 до приблизно 14,071 атмосфери.

22. Спосіб за п. 19, який відрізняється тим, що щонайменше два з множини шарів синтетичного матеріалу складаються з різних типів синтетичного матеріалу.

23. Спосіб виготовлення багатошарового матеріалу, що містить наступні етапи: розміщення листа з полівінілбутиралю, що має вміст вологи від приблизно 0,01 до приблизно 0,20 вагових відсотків, між двома жорсткими підкладками, склеювання полівінілбутиралю з підкладками й здійснення герметизації граней для формування заготовки багатошарового матеріалу та пропускання заготовки багатошарового матеріалу через засіб короткочасного прикладання тиску протягом від приблизно 0,02 до приблизно 100 секунд і нагрівання до температури від приблизно 150°С до приблизно 220°С протягом проміжку часу від приблизно 0,5 до приблизно 180 хвилин для з'єднання полівінілбутиралю з підкладками і формування багатошарового матеріалу.

24. Спосіб за п. 23, який відрізняється тим, що нагрівання здійснюють при тиску, що дорівнює приблизно 1 атмосфері.

25. Спосіб за п. 23, який відрізняється тим, що включає етап здійснення попередньої обробки листа з полівінілбутиралю шляхом зменшення вмісту вологи до величини, що складає від приблизно 0,01 до приблизно 0,20 вагових відсотків.

26. Багатошарове скло, виготовлене відповідно до способу за п. 1.

27. Багатошарове скло, виготовлене відповідно до способу за п. 2.

28. Багатошарове скло, виготовлене відповідно до способу за п. 23.

29. Багатошарове скло, що має вміст вологи у проміжному шарі в межах від приблизно 0,03 до приблизно 0,18 вагових відсотків і має температуру порушення структури при обробці у печі у діапазоні від приблизно 170°С до приблизно 250°С.

30. Пристрій для виготовлення багатошарового скла, що містить: засіб первинного прикладання тиску, виконаний з можливістю короткочасного прикладання тиску до комплекту, підготовленого до стиснення,що являє собою несклеєний багатошаровий комплект, який складається з двох листів підкладки зі скла з розташованим між ними шаром синтетичного матеріалу, пристрій первинного нагрівання, виконаний з можливістю попереднього нагрівання шару синтетичного матеріалу комплекту, підготовленого для стиснення, до температури склеювання та засіб прикладання тиску для склеювання, виконаний з можливістю короткочасного прикладання тиску до комплекту, підготовленого для стиснення, для склеювання шару синтетичного матеріалу з листами скла для формування структури заготовки багатошарового матеріалу і пристрій заключного нагрівання, виконаний з можливістю нагрівання заготовки багатошарового матеріалу до температури і протягом часу, які забезпечують ефективне з'єднання синтетичного матеріалу з підкладками скла.

31. Пристрій за п. 30, що містить: пристрій підготовчого нагрівання, виконаний з можливістю попереднього нагрівання шару синтетичного матеріалу комплекту, підготовленого для стиснення, засіб первинного стиснення, виконаний з можливістю короткочасного прикладання тиску до комплекту, підготованого для стиснення, що являє собою несклеєний багатошаровий комплект, який складається з двох листів підкладки зі скла, між якими розташований шар синтетичного матеріалу та пристрій для первинного нагрівання, виконаний з можливістю попереднього нагрівання шару синтетичного матеріалу комплекту, підготованого для стиснення, до температури склеювання, вузол прикладення тиску для склеювання, що забезпечує короткочасне прикладення тиску до комплекту, підготованого до стиснення, для склеювання шару синтетичного матеріалу з листами скла для формування структури заготовки багатошарового матеріалу і пристрій для заключного нагрівання, виконаний з можливістю нагрівання заготовки багатошарового матеріалу до температури і протягом часу, які забезпечують ефективне з'єднання синтетичного матеріалу з підкладками зі скла.

32. Пристрій за п. 30, який відрізняється тим, що засобом прикладання тиску є засіб у вигляді притискних роликів.

33. Пристрій за п. 30, який відрізняється тим, що пристрій заключного нагрівання функціонує при тиску в інтервалі від приблизно 1 до приблизно 3 атмосфер.

34. Пристрій за п. 33, який відрізняється тим, що пристрій заключного нагрівання функціонує при тиску, що дорівнює приблизно 1 атмосфері.

Текст

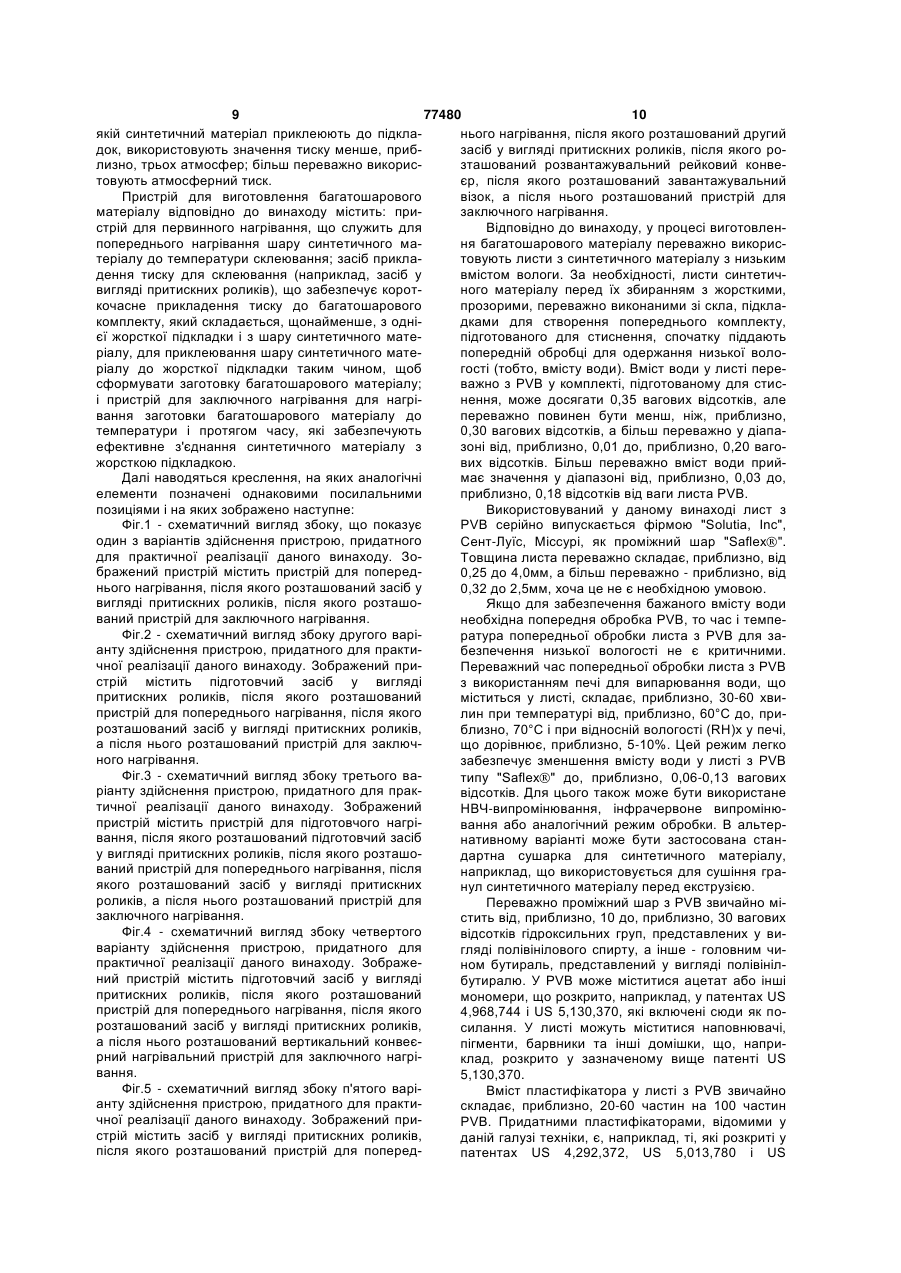

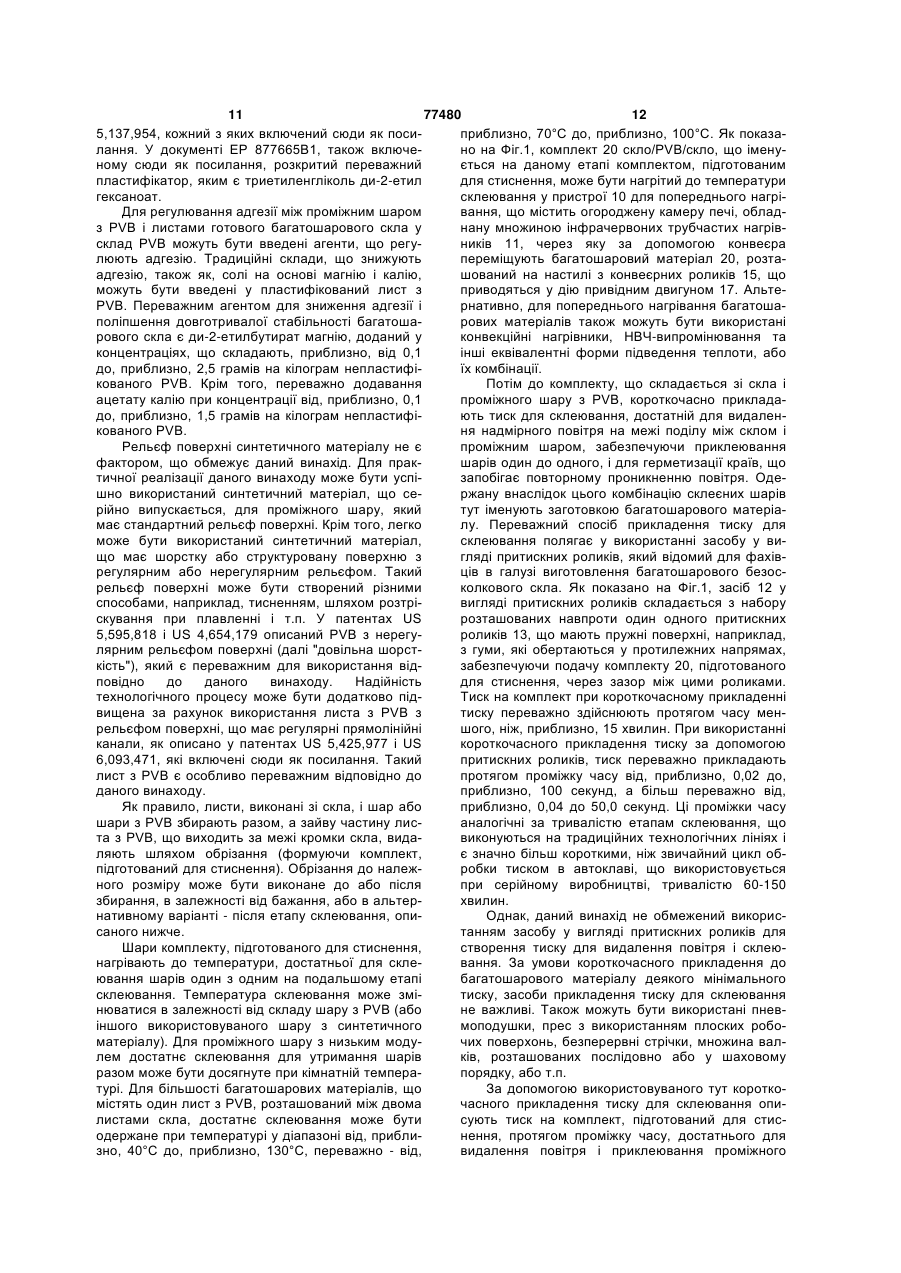

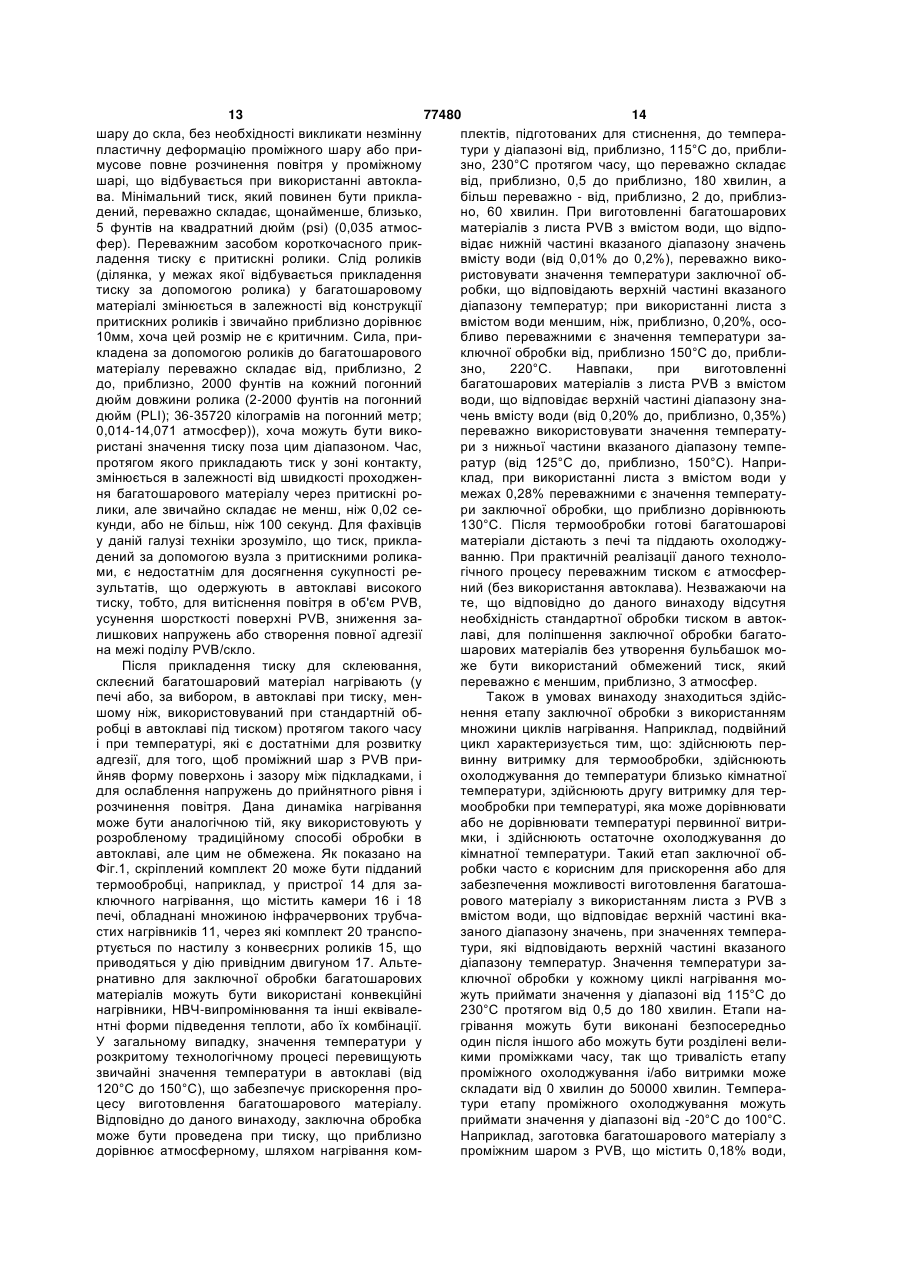

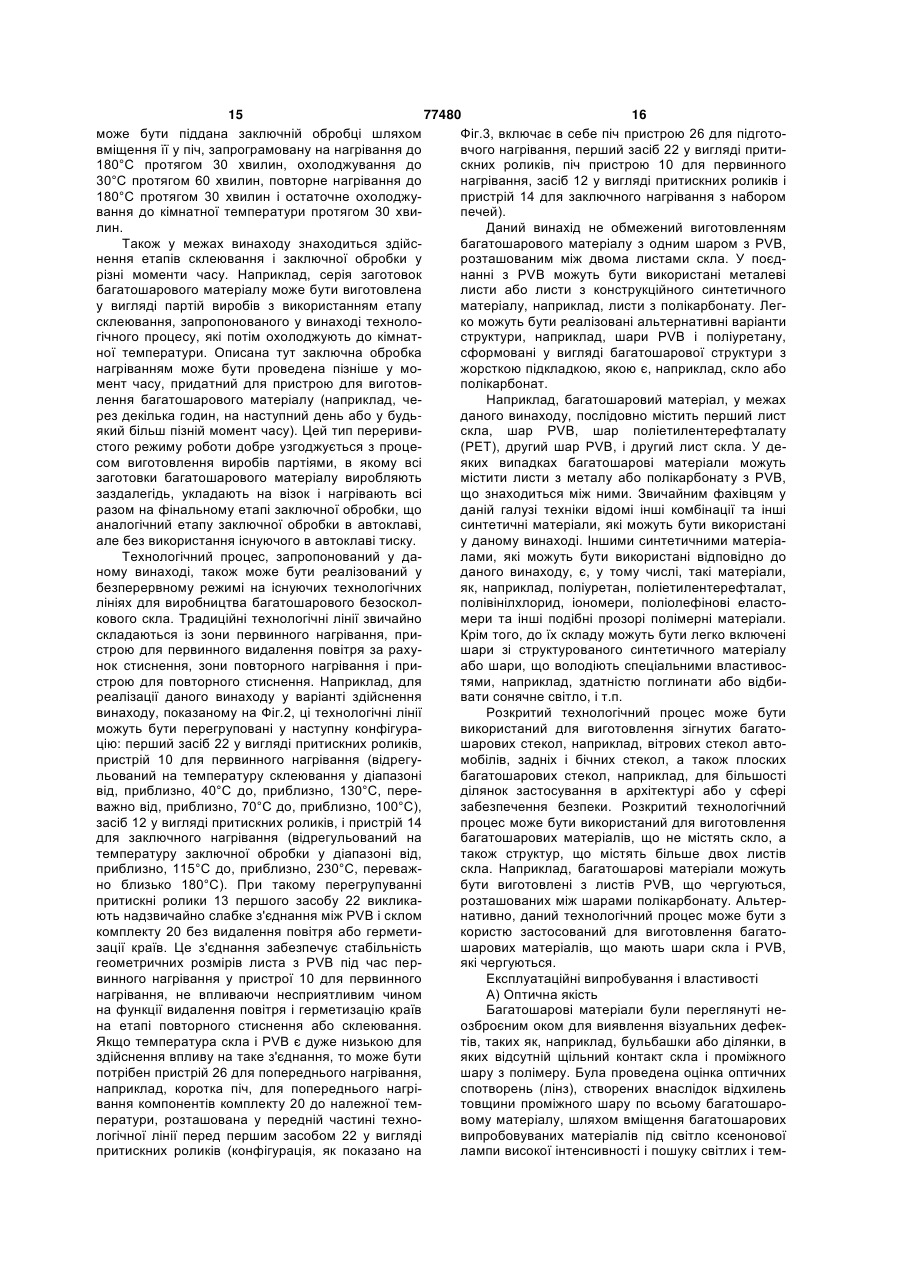

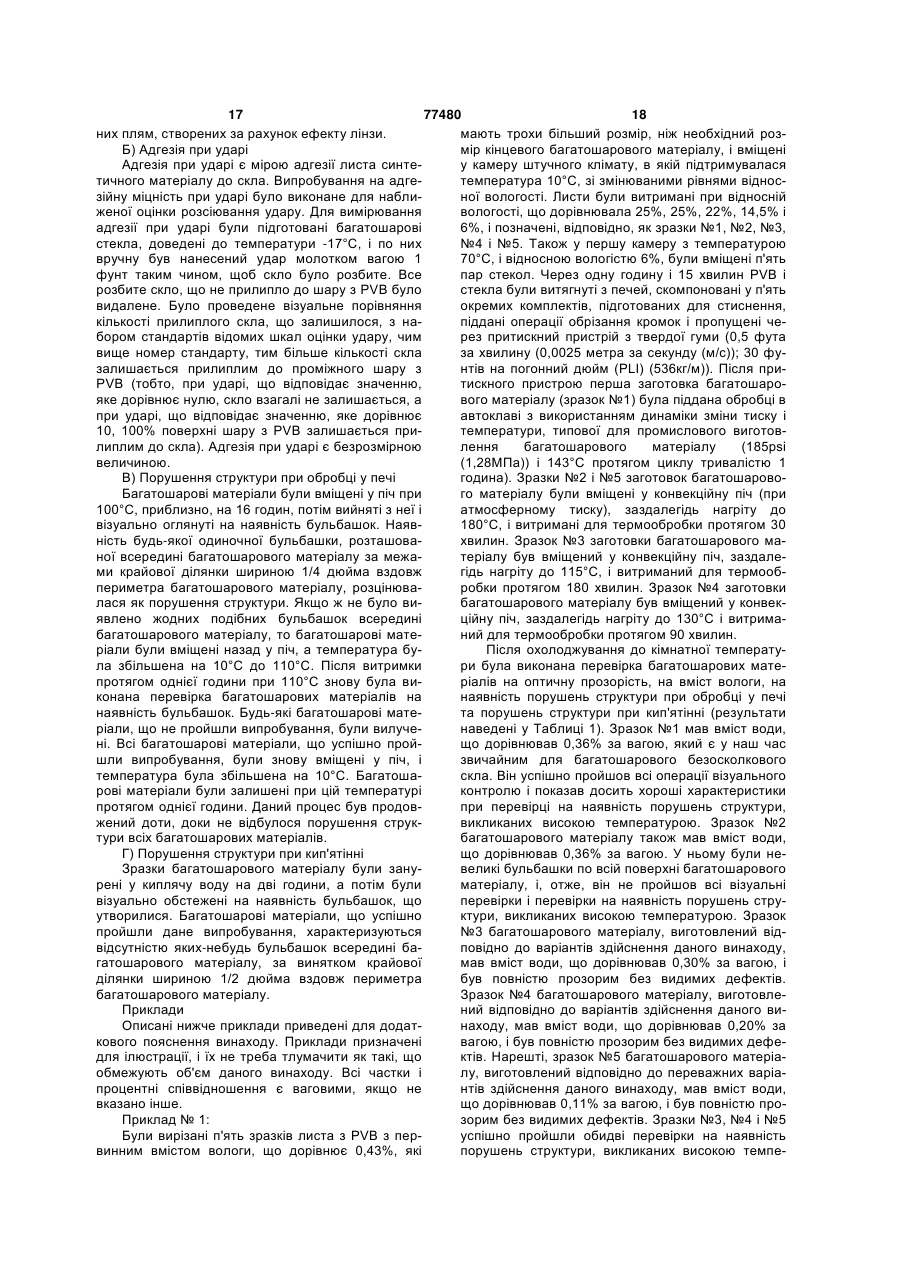

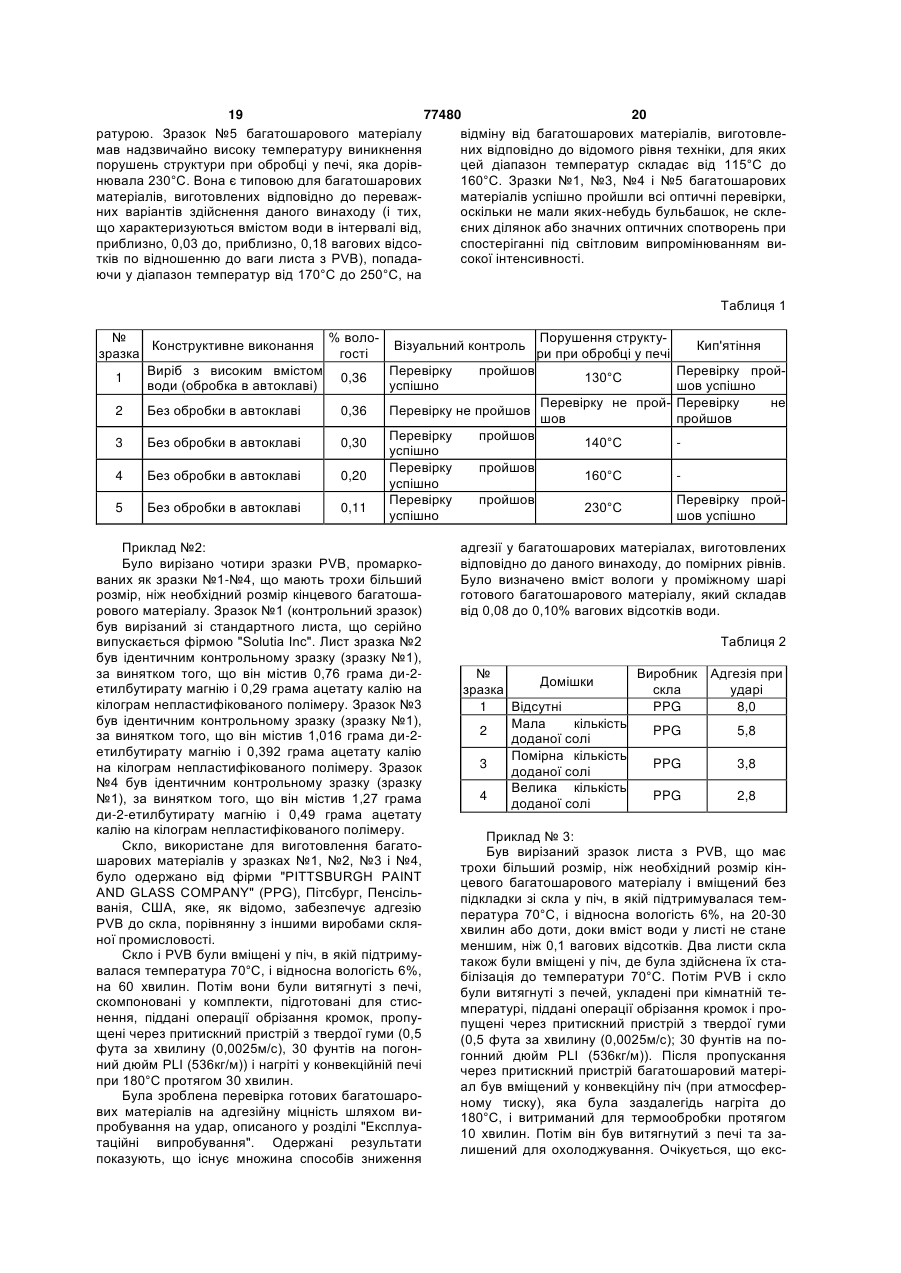

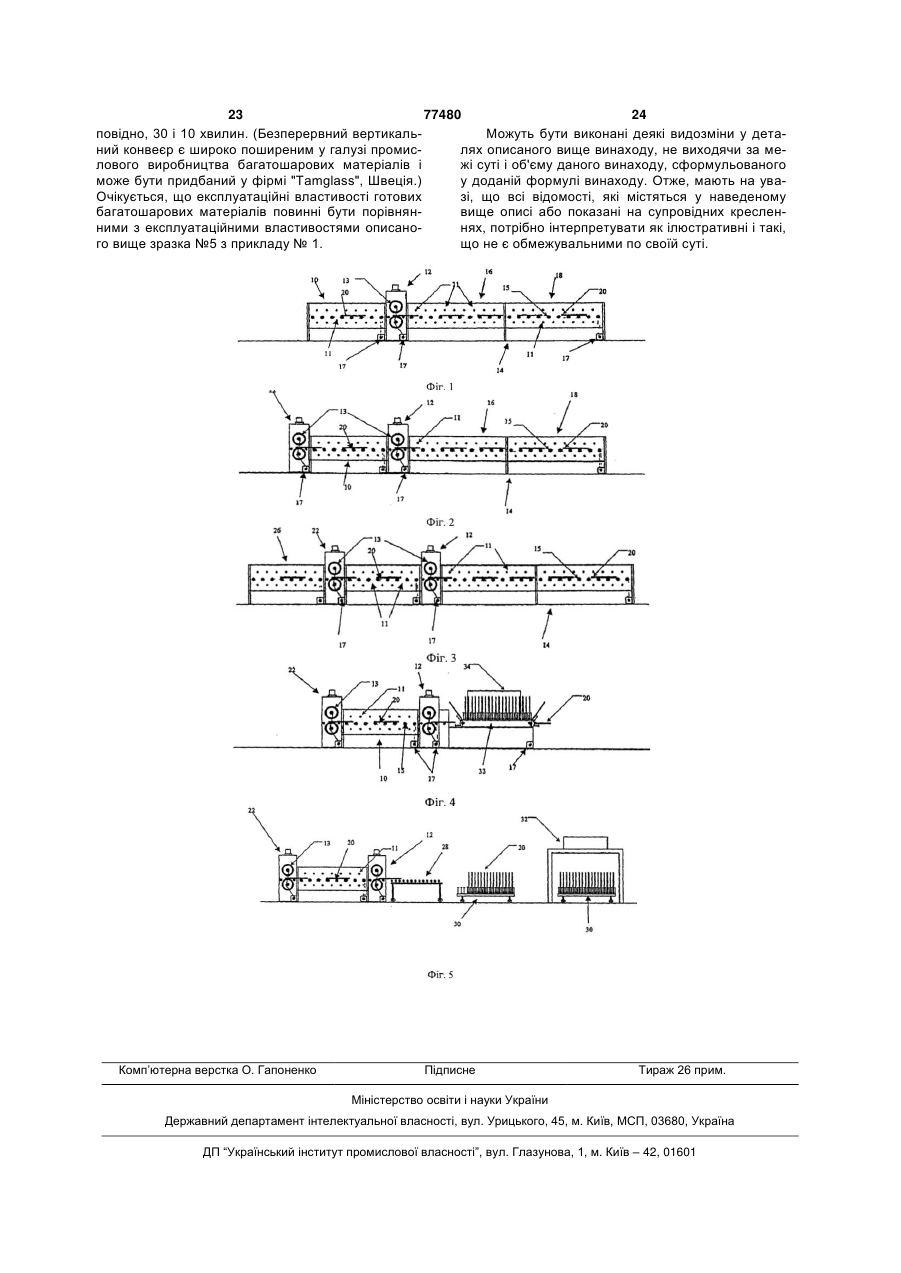

1. Спосіб виготовлення багатошарового матеріалу, що містить наступні етапи: позиціонування синтетичного матеріалу, що має вміст вологи менше 0,35 вагових відсотків по відношенню до його ваги, навпроти щонайменше однієї жорсткої підкладки, попереднє нагрівання щонайменше однієї жорсткої підкладки або синтетичного матеріалу, або будь-якої їх комбінації до температури склеювання, склеювання синтетичного матеріалу і підкладки за допомогою короткочасного прикладання тиску для формування заготовки багатошарового матеріалу й нагрівання заготовки багатошарового матеріалу до температури і протягом часу, які забезпечують ефективне з'єднання синтетичного матеріалу з підкладками, причому нагрівання здійснюють при тиску у інтервалі від приблизно 1 до приблизно 3 атмосфер. 2. Спосіб за п. 1, який відрізняється тим, що містить наступні етапи: розміщення синтетичного матеріалу, що має вміст вологи менший 0,35 вагових відсотків, між двома жорсткими підкладками, попереднє нагрівання щонайменше однієї з підкладок або синтетичного матеріалу або будь-якої їх комбінації до температури склеювання, склеювання синтетичного матеріалу з підкладками за допомогою короткочасного прикладання тиску для формування заготовки багатошарового мате 2 (19) 1 3 77480 4 16. Спосіб за п. 14, який відрізняється тим, що 30. Пристрій для виготовлення багатошарового лист із полівінілбутиралю має вміст вологи менскла, що містить: засіб первинного прикладання ший, ніж приблизно 0,30 вагових відсотків. тиску, виконаний з можливістю короткочасного 17. Спосіб за п. 16, який відрізняється тим, що прикладання тиску до комплекту, підготовленого вміст вологи складає від приблизно 0,01 до прибдо стиснення,що являє собою несклеєний багатолизно 0,20 вагових відсотків. шаровий комплект, який складається з двох листів 18. Спосіб за п. 17, який відрізняється тим, що підкладки зі скла з розташованим між ними шаром вміст вологи складає від приблизно 0,03 до прибсинтетичного матеріалу, пристрій первинного нализно 0,18 вагових відсотків. грівання, виконаний з можливістю попереднього 19. Спосіб за п. 2, який відрізняється тим, що між нагрівання шару синтетичного матеріалу комплекдвома жорсткими підкладками розташована мноту, підготовленого для стиснення, до температури жина шарів синтетичного матеріалу. склеювання та засіб прикладання тиску для скле20. Спосіб за п. 2, який відрізняється тим, що короювання, виконаний з можливістю короткочасного ткочасне прикладання тиску здійснюють за допоприкладання тиску до комплекту, підготовленого могою притискних роликів. для стиснення, для склеювання шару синтетично21. Спосіб за п. 20, який відрізняється тим, що кого матеріалу з листами скла для формування роткочасне прикладання тиску здійснюють при структури заготовки багатошарового матеріалу і тиску від приблизно 0,014 до приблизно 14,071 пристрій заключного нагрівання, виконаний з можатмосфери. ливістю нагрівання заготовки багатошарового ма22. Спосіб за п. 19, який відрізняється тим, що щотеріалу до температури і протягом часу, які забезнайменше два з множини шарів синтетичного мапечують ефективне з'єднання синтетичного теріалу складаються з різних типів синтетичного матеріалу з підкладками скла. матеріалу. 31. Пристрій за п. 30, що містить: пристрій підгото23. Спосіб виготовлення багатошарового матеріавчого нагрівання, виконаний з можливістю поперелу, що містить наступні етапи: розміщення листа з днього нагрівання шару синтетичного матеріалу полівінілбутиралю, що має вміст вологи від прибкомплекту, підготовленого для стиснення, засіб лизно 0,01 до приблизно 0,20 вагових відсотків, первинного стиснення, виконаний з можливістю між двома жорсткими підкладками, склеювання короткочасного прикладання тиску до комплекту, полівінілбутиралю з підкладками й здійснення гепідготованого для стиснення, що являє собою нерметизації граней для формування заготовки басклеєний багатошаровий комплект, який складагатошарового матеріалу та пропускання заготовки ється з двох листів підкладки зі скла, між якими багатошарового матеріалу через засіб короткочарозташований шар синтетичного матеріалу та сного прикладання тиску протягом від приблизно пристрій для первинного нагрівання, виконаний з 0,02 до приблизно 100 секунд і нагрівання до темможливістю попереднього нагрівання шару синтеператури від приблизно 150°С до приблизно 220°С тичного матеріалу комплекту, підготованого для протягом проміжку часу від приблизно 0,5 до пристиснення, до температури склеювання, вузол близно 180 хвилин для з'єднання полівінілбутираприкладення тиску для склеювання, що забезпелю з підкладками і формування багатошарового чує короткочасне прикладення тиску до комплекматеріалу. ту, підготованого до стиснення, для склеювання 24. Спосіб за п. 23, який відрізняється тим, що нашару синтетичного матеріалу з листами скла для грівання здійснюють при тиску, що дорівнює прибформування структури заготовки багатошарового лизно 1 атмосфері. матеріалу і пристрій для заключного нагрівання, 25. Спосіб за п. 23, який відрізняється тим, що виконаний з можливістю нагрівання заготовки бавключає етап здійснення попередньої обробки гатошарового матеріалу до температури і протялиста з полівінілбутиралю шляхом зменшення гом часу, які забезпечують ефективне з'єднання вмісту вологи до величини, що складає від прибсинтетичного матеріалу з підкладками зі скла. лизно 0,01 до приблизно 0,20 вагових відсотків. 32. Пристрій за п. 30, який відрізняється тим, що 26. Багатошарове скло, виготовлене відповідно до засобом прикладання тиску є засіб у вигляді приспособу за п. 1. тискних роликів. 27. Багатошарове скло, виготовлене відповідно до 33. Пристрій за п. 30, який відрізняється тим, що способу за п. 2. пристрій заключного нагрівання функціонує при 28. Багатошарове скло, виготовлене відповідно до тиску в інтервалі від приблизно 1 до приблизно 3 способу за п. 23. атмосфер. 29. Багатошарове скло, що має вміст вологи у 34. Пристрій за п. 33, який відрізняється тим, що проміжному шарі в межах від приблизно 0,03 до пристрій заключного нагрівання функціонує при приблизно 0,18 вагових відсотків і має температутиску, що дорівнює приблизно 1 атмосфері. ру порушення структури при обробці у печі у діапазоні від приблизно 170°С до приблизно 250°С. Термін "безосколкове скло" звичайно відноситься до прозорого багатошарового матеріалу, що складається з листа полівінілбутиралю (далі "лист PVB"), вміщеного між двома листами скла у вигляді багатошарової структури. Безосколкове скло часто використовують для створення прозо 5 77480 6 рого бар'єра у прорізах архітектурних споруд і у підвищеним тиском звичайно прикладають до вікнах автомобілів. Його головна функція полягає у комплекту у камері автоклава, щоб забезпечити поглинанні енергії, наприклад, що виникає внасліпротидію силам розширення, які виникають при док удару від об'єкта, не дозволяючи проникати нагріванні повітря і води, що залишилися всеречерез вікно і, отже, зводячи до мінімуму пошкодині заготовки, підготованої для стиснення. дження об'єктів або травми людей, які знаходяться Зрештою, при виготовленні багатошарового всередині огородженої зони. Безосколкове скло матеріалу найважливішу роль грає час. Незважатакож може бути використане для забезпечення ючи на те, що виготовлення багатошарового маінших корисних ефектів, наприклад для ослаблентеріалу може бути прискорене за рахунок темпеня акустичного шуму, для зменшення пропускання ратури і тиску, для виготовлення високоякісного ультрафіолетового (УФ) і/або інфрачервоного (ІЧ) багатошарового скла завжди повинен пройти вивипромінювання, і/або для поліпшення естетичної значений критичний час. привабливості віконних прорізів. На жаль, навіть ретельна оптимізація цих Безосколкове скло звичайно створюють за дотрьох керованих технологічних параметрів часто є помогою технологічного процесу, в якому два шанедостатньою для виготовлення високоякісного ри скла і проміжний шар з синтетичного матеріалу. багатошарового скла. Якщо у багатошаровому наприклад, PVB, збирають комплект, підготований матеріалі залишилося дуже багато повітря, що для стиснення, склеюють у заготовку багатошароскупчилося на попередньому етапі склеювання, то вого матеріалу, і здійснюють заключну обробку з жодна прийнятна кількість часу, жодна прийнятна одержанням оптично прозорого багатошарового температура і жодний прийнятний тиск не зможуть матеріалу. Етап збирання містить наступні операзабезпечити виготовлення хорошого багатошароції: укладання частини зі скла, накладення поверх вого матеріалу. Фахівці, які займаються виготовнього листа PVB, укладання другої частини зі скла, ленням багатошарового безосколкового скла, доа потім обрізання зайвого PVB по краях шарів бре обізнані про точну залежність між газами, що скла. Етап склеювання часто є складовим і містить залишилися на межі поділу, і подальшим утвореннаступні операції: витіснення більшої частини поням бульбашок при високій температурі, і постійно вітря від межі поділу і здійснення часткового прикудосконалюють процес склеювання для мінімізації леювання PVB до скла. З'єднання скла з PVB закількості газів на межі поділу. Практично всі сучасвершують операцією заключної обробки, яку ні способи виготовлення багатошарового скла звичайно виконують при високій температурі і вивключають в себе етап склеювання/деаерації, сокому тиску. який містить або операцію стиснення комплекту, Трьома основними технологічними параметпідготованого для стиснення, за допомогою притирами є температура, тиск і час, які можуть бути скних роликів, або операцію вміщення комплекту, використані для досягнення відповідної мети у підготованого для стиснення, у замкнений об'єм процесі виготовлення багатошарового матеріалу. резервуара або кільця і його протягування у вакуПід час операції заключної обробки багатошаровоумі для видалення газів. У відомому рівні техніки го матеріалу температуру звичайно підвищують, існує множина різних способів деаерації, признаприблизно, до 140°С для розм'якшення проміжночених для мінімізації кількості повітря, що залишиго шару, це сприяє тому, що він приймає форму лося, які служать як засіб поліпшення опірності поверхні підкладки зі скла і пластично деформубагатошарового матеріалу до утворення бульбається у ті ділянки, в яких підкладка може знаходишок під час заключного етапу високотемпературтися на нерівномірній відстані. Після того, як проної заключної обробки. Незважаючи на це, майже міжний шар прийняв відповідну форму, рухомі у всіх цих попередніх технологічних процесах виполімерні ланцюги проміжного шару розвивають готовлення багатошарового матеріалу для одерадгезію до скла. Підвищена температура також жання багатошарового скла прийнятної якості потприскорює дифузію залишкового повітря і/або скурібна заключна обробка у герметизованому пчень вологи з межі поділу скло/PVB у полімерний автоклаві при тиску, що перевищує, приблизно, 10 проміжний шар. атмосфер і при температурі, що перевищує, прибТиск грає дві вирішальні ролі при виробництві лизно, 130°С. багатошарового скла. По-перше, тиск сприяє плаОдин гідний уваги запатентований спосіб з рістичній деформації PVB. По-друге, він придушує вня техніки, що діє без високого тиску, базується утворення бульбашок, що в іншому випадку прина вдосконаленій процедурі видалення повітря вело б до комбінованого тиску пар води і повітря, (використовуючи тиснений лист PVB у вакуумному що залишилися у системі. Безсумнівно, що останпроцесі) для усунення необхідності виконання станя роль є найістотнішим обмежуючим фактором ндартної обробки в автоклаві. Цей процес описапри виготовленні багатошарового скла. Коли комний у патенті США №5,536,347, включеному сюди плект, підготований для стиснення, нагрівають при як посилання, в якому запропонований спосіб виатмосферному тиску до температури заключної далення повітря у вакуумі без використання автообробки, що перевищує 100°С (температура киклава, при цьому при виготовленні попередньої піння води при тиску 1атм. дорівнює 100°С), вода і заготовки багатошарового матеріалу використоповітря, що залишилися у комплекті, підготовановують лист PVB з вмістом води в інтервалі від 0,4 му для стиснення, (тобто, у багатошаровому комдо 0,6 вагових відсотків. Даний спосіб на основі плекті, що складається з не з'єднаних між собою вакуумування без автоклава забезпечує настільки шарів скла і синтетичного матеріалу) прагнуть рохороше видалення повітря з одержаних цим спозширитися, утворюючи бульбашки. Для придусобом заготовок багатошарового матеріалу, що їх шення утворення бульбашок нагрівання разом з обробка може бути здійснена з використанням 7 77480 8 етапу високотемпературної заключної обробки при на межах поділу скло/проміжний шар, нижче якого атмосферному тиску, який запобігає утворенню відсутня необхідність у створенні тиску, що перебульбашок на межах поділу. вищує атмосферний, для запобігання утворенню Виявляється, що шуканий вміст води у листі бульбашок при значеннях температури заключної проміжного шару, що використовується протягом обробки вище 100°С. Зокрема, було встановлено, всієї передісторії виготовлення багатошарового що якщо вміст води (вологість) проміжного шару з скла, залишався відносно постійним в інтервалі PVB переважно нижче приблизно 0,30 вагових від, приблизно, 0,30 до, приблизно, 0,60 вагових відсотків, а більш переважно від, приблизно, 0,01 відсотків. Незважаючи на те, що, як вказано вище, до, приблизно, 0,20 вагових відсотків, то заготовка залежність між повітрям, що залишилося, і утвобагатошарового матеріалу (комплект з видаленим ренням бульбашок булавідома і досліджена у віз нього повітрям і з герметизованим краєм, що домому рівні техніки, залежність між вмістом води складається з шарів скла і синтетичного матеріау матеріалі проміжного шару з PVB і подальшим лу, які лише частково з'єднані один з одним) може утворенням бульбашок у багатошаровому матерібути перетворена у готовий виріб (повністю склеєалі ефективно не використовувалася як засіб для ний і прозорий), що задовольняє бажаним вимодосягнення мети. гам щодо якості і надійності багатошарового матеНесподівано було виявлено, відповідно до даріалу, без використання зниженого тиску для ного винаходу, що за рахунок нового способу, який видалення повітря із заготовки багатошарового переважно включає в себе використання проміжматеріалу і без заключної обробки тиском в автокного шару з PVB, що має знижений вміст води, при лаві. виготовленні комплекту, підготованого для стисЗа рахунок використання PVB з низьким вміснення, створений технологічний процес виготовтом води як синтетичного матеріалу для проміжнолення багатошарового матеріалу, що не потребує го шару, при заключній обробці багатошарового заключної обробки в автоклаві. У винаході запроматеріалу можуть бути використані набагато вищі понований спосіб виготовлення багатошарового значення температури при зниженому тиску в авскла, що містить наступні етапи: позиціонування токлаві або навіть при атмосферному тиску, ніж синтетичного матеріалу, що має вміст вологи мераніше можливі значення температур при викоринше 0,35 вагових відсотків, навпроти, щонайменстанні заготовки багатошарового матеріалу з више, однієї жорсткої підкладки для формування даленим за допомогою притискних роликів повіткомплекту; здійснення попереднього нагрівання, рям. Таким чином, даний винахід забезпечує щонайменше, однієї жорсткої підкладки або синтеможливість виготовлення багатошарових матеріатичного матеріалу, або будь-якої їх комбінації до лів при атмосферному або зниженому в автоклаві температури склеювання; склеювання синтетичнотиску і при температурі у діапазоні від, приблизно, го матеріалу, щонайменше, з однією жорсткою 115°С до, приблизно, 230°С, і переважно від, припідкладкою за допомогою короткочасного приклаблизно, 125°С до, приблизно, 220°С. дення тиску для формування заготовки багатошаКрім того, реалізація всіх залежних від темперового матеріалу; і заключне нагрівання заготовки ратури переваг використання високих температур багатошарового матеріалу до температури і прона заключному етапі, наприклад, розчинення повітягом часу, які забезпечують ефективне з'єднання тря у PVB, розм'якшення PVB для заповнення синтетичного матеріалу з підкладками для формупростору між жорсткими підкладками і, тим самим, вання багатошарового матеріалу. Крім того, у виузгодження з підкладкою, шляхом заповнення наході запропонований спосіб виготовлення багапроміжку між поверхнями підкладок, розвиток адтошарового скла, що містить наступні етапи: гезії і зменшення залишкових напружень у PVB, вміщення синтетичного матеріалу, що має вміст відбувається за більш короткий проміжок часу. вологи менше 0,35 вагових відсотків, між двома Зокрема, у даному технологічному процесі час, жорсткими підкладками для формування комплекнеобхідний для виготовлення готових багатошату; попереднє нагрівання, щонайменше, однієї з рових матеріалів, що задовольняють встановлені підкладок або синтетичного матеріалу, або будьтехнічні умови, може бути скорочений зі звичайноякої їх комбінації до температури склеювання; го діапазону значень від, приблизно, 360 хвилин і склеювання синтетичного матеріалу з двома підквище, до менш, ніж 180 хвилин, переважно від, ладками за допомогою короткочасного прикладенприблизно, 0,5 хвилин до, приблизно, 180 хвилин, ня тиску для формування заготовки багатошаробільш переважно від, приблизно, 2 хвилин до, вого матеріалу; і заключне нагрівання заготовки приблизно, 60 хвилин. Висока термостійкість багабагатошарового матеріалу до температури і протошарових матеріалів відповідно до винаходу, тягом часу, які забезпечують ефективне з'єднання також робить їх набагато менш чутливими до змін синтетичного матеріалу з підкладками і для фортемператури у процесі виготовлення багатошаромування багатошарового матеріалу. Заключне вого матеріалу, за рахунок чого забезпечують збінагрівання може бути проведене при атмосферльшення коефіцієнта виходу придатної продукції. ному тиску, дозволяючи таким чином виготовленПри деяких режимах обробки під час заключня багатошарових стекол без необхідності станданої обробки може бути використаний деякий обртного етапу обробки в автоклаві під тиском, який межений тиск. Проте, така заключна обробка містрадиційно був основною необхідною умовою для тить операцію нагрівання при такій температурі і успішного виготовлення багатошарового скла. протягом часу, які ефективні для з'єднання синтеВідповідно до принципу, розкритого у даному витичного матеріалу з підкладками, при значеннях наході, тепер очевидно, що є порогове значення тиску менших, ніж стандартний тиск в автоклаві. сукупного вмісту води і повітря у проміжному шарі і Переважно, при операції заключної обробки, при 9 77480 10 якій синтетичний матеріал приклеюють до підкланього нагрівання, після якого розташований другий док, використовують значення тиску менше, прибзасіб у вигляді притискних роликів, після якого ролизно, трьох атмосфер; більш переважно викорисзташований розвантажувальний рейковий конветовують атмосферний тиск. єр, після якого розташований завантажувальний Пристрій для виготовлення багатошарового візок, а після нього розташований пристрій для матеріалу відповідно до винаходу містить: призаключного нагрівання. стрій для первинного нагрівання, що служить для Відповідно до винаходу, у процесі виготовленпопереднього нагрівання шару синтетичного маня багатошарового матеріалу переважно використеріалу до температури склеювання; засіб приклатовують листи з синтетичного матеріалу з низьким дення тиску для склеювання (наприклад, засіб у вмістом вологи. За необхідності, листи синтетичвигляді притискних роликів), що забезпечує коротного матеріалу перед їх збиранням з жорсткими, кочасне прикладення тиску до багатошарового прозорими, переважно виконаними зі скла, підклакомплекту, який складається, щонайменше, з однідками для створення попереднього комплекту, єї жорсткої підкладки і з шару синтетичного матепідготованого для стиснення, спочатку піддають ріалу, для приклеювання шару синтетичного матепопередній обробці для одержання низької волоріалу до жорсткої підкладки таким чином, щоб гості (тобто, вмісту води). Вміст води у листі пересформувати заготовку багатошарового матеріалу; важно з PVB у комплекті, підготованому для стисі пристрій для заключного нагрівання для нагрінення, може досягати 0,35 вагових відсотків, але вання заготовки багатошарового матеріалу до переважно повинен бути менш, ніж, приблизно, температури і протягом часу, які забезпечують 0,30 вагових відсотків, а більш переважно у діапаефективне з'єднання синтетичного матеріалу з зоні від, приблизно, 0,01 до, приблизно, 0,20 вагожорсткою підкладкою. вих відсотків. Більш переважно вміст води прийДалі наводяться креслення, на яких аналогічні має значення у діапазоні від, приблизно, 0,03 до, елементи позначені однаковими посилальними приблизно, 0,18 відсотків від ваги листа PVB. позиціями і на яких зображено наступне: Використовуваний у даному винаході лист з Фіг.1 - схематичний вигляд збоку, що показує PVB серійно випускається фірмою "Solutia, Inc", один з варіантів здійснення пристрою, придатного Сент-Луїс, Міссурі, як проміжний шар "Saflex ". для практичної реалізації даного винаходу. ЗоТовщина листа переважно складає, приблизно, від бражений пристрій містить пристрій для поперед0,25 до 4,0мм, а більш переважно - приблизно, від нього нагрівання, після якого розташований засіб у 0,32 до 2,5мм, хоча це не є необхідною умовою. вигляді притискних роликів, після якого розташоЯкщо для забезпечення бажаного вмісту води ваний пристрій для заключного нагрівання. необхідна попередня обробка PVB, то час і темпеФіг.2 - схематичний вигляд збоку другого варіратура попередньої обробки листа з PVB для заанту здійснення пристрою, придатного для практибезпечення низької вологості не є критичними. чної реалізації даного винаходу. Зображений приПереважний час попередньої обробки листа з PVB стрій містить підготовчий засіб у вигляді з використанням печі для випарювання води, що притискних роликів, після якого розташований міститься у листі, складає, приблизно, 30-60 хвипристрій для попереднього нагрівання, після якого лин при температурі від, приблизно, 60°С до, прирозташований засіб у вигляді притискних роликів, близно, 70°С і при відносній вологості (RH)x у печі, а після нього розташований пристрій для заключщо дорівнює, приблизно, 5-10%. Цей режим легко ного нагрівання. забезпечує зменшення вмісту води у листі з PVB Фіг.3 - схематичний вигляд збоку третього ватипу "Saflex " до, приблизно, 0,06-0,13 вагових ріанту здійснення пристрою, придатного для праквідсотків. Для цього також може бути використане тичної реалізації даного винаходу. Зображений НВЧ-випромінювання, інфрачервоне випромінюпристрій містить пристрій для підготовчого нагрівання або аналогічний режим обробки. В альтервання, після якого розташований підготовчий засіб нативному варіанті може бути застосована стану вигляді притискних роликів, після якого розташодартна сушарка для синтетичного матеріалу, ваний пристрій для попереднього нагрівання, після наприклад, що використовується для сушіння граякого розташований засіб у вигляді притискних нул синтетичного матеріалу перед екструзією. роликів, а після нього розташований пристрій для Переважно проміжний шар з PVB звичайно мізаключного нагрівання. стить від, приблизно, 10 до, приблизно, 30 вагових Фіг.4 - схематичний вигляд збоку четвертого відсотків гідроксильних груп, представлених у виваріанту здійснення пристрою, придатного для гляді полівінілового спирту, а інше - головним чипрактичної реалізації даного винаходу. Зображеном бутираль, представлений у вигляді полівінілний пристрій містить підготовчий засіб у вигляді бутиралю. У PVB може міститися ацетат або інші притискних роликів, після якого розташований мономери, що розкрито, наприклад, у патентах US пристрій для попереднього нагрівання, після якого 4,968,744 і US 5,130,370, які включені сюди як порозташований засіб у вигляді притискних роликів, силання. У листі можуть міститися наповнювачі, а після нього розташований вертикальний конвеєпігменти, барвники та інші домішки, що, наприрний нагрівальний пристрій для заключного нагріклад, розкрито у зазначеному вище патенті US вання. 5,130,370. Фіг.5 - схематичний вигляд збоку п'ятого варіВміст пластифікатора у листі з PVB звичайно анту здійснення пристрою, придатного для практискладає, приблизно, 20-60 частин на 100 частин чної реалізації даного винаходу. Зображений приPVB. Придатними пластифікаторами, відомими у стрій містить засіб у вигляді притискних роликів, даній галузі техніки, є, наприклад, ті, які розкриті у після якого розташований пристрій для попередпатентах US 4,292,372, US 5,013,780 і US 11 77480 12 5,137,954, кожний з яких включений сюди як посиприблизно, 70°С до, приблизно, 100°С. Як показалання. У документі ЕР 877665В1, також включено на Фіг.1, комплект 20 скло/PVB/скло, що іменуному сюди як посилання, розкритий переважний ється на даному етапі комплектом, підготованим пластифікатор, яким є триетиленгліколь ди-2-етил для стиснення, може бути нагрітий до температури гексаноат. склеювання у пристрої 10 для попереднього нагріДля регулювання адгезії між проміжним шаром вання, що містить огороджену камеру печі, обладз PVB і листами готового багатошарового скла у нану множиною інфрачервоних трубчастих нагрівсклад PVB можуть бути введені агенти, що регуників 11, через яку за допомогою конвеєра люють адгезію. Традиційні склади, що знижують переміщують багатошаровий матеріал 20, розтаадгезію, також як, солі на основі магнію і калію, шований на настилі з конвеєрних роликів 15, що можуть бути введені у пластифікований лист з приводяться у дію привідним двигуном 17. АльтеPVB. Переважним агентом для зниження адгезії і рнативно, для попереднього нагрівання багатошаполіпшення довготривалої стабільності багатошарових матеріалів також можуть бути використані рового скла є ди-2-етилбутират магнію, доданий у конвекційні нагрівники, НВЧ-випромінювання та концентраціях, що складають, приблизно, від 0,1 інші еквівалентні форми підведення теплоти, або до, приблизно, 2,5 грамів на кілограм непластифіїх комбінації. кованого PVB. Крім того, переважно додавання Потім до комплекту, що складається зі скла і ацетату калію при концентрації від, приблизно, 0,1 проміжного шару з PVB, короткочасно приклададо, приблизно, 1,5 грамів на кілограм непластифіють тиск для склеювання, достатній для видаленкованого PVB. ня надмірного повітря на межі поділу між склом і Рельєф поверхні синтетичного матеріалу не є проміжним шаром, забезпечуючи приклеювання фактором, що обмежує даний винахід. Для пракшарів один до одного, і для герметизації країв, що тичної реалізації даного винаходу може бути успізапобігає повторному проникненню повітря. Одешно використаний синтетичний матеріал, що сержану внаслідок цього комбінацію склеєних шарів рійно випускається, для проміжного шару, який тут іменують заготовкою багатошарового матеріамає стандартний рельєф поверхні. Крім того, легко лу. Переважний спосіб прикладення тиску для може бути використаний синтетичний матеріал, склеювання полягає у використанні засобу у вищо має шорстку або структуровану поверхню з гляді притискних роликів, який відомий для фахіврегулярним або нерегулярним рельєфом. Такий ців в галузі виготовлення багатошарового безосрельєф поверхні може бути створений різними колкового скла. Як показано на Фіг.1, засіб 12 у способами, наприклад, тисненням, шляхом розтрівигляді притискних роликів складається з набору скування при плавленні і т.п. У патентах US розташованих навпроти один одного притискних 5,595,818 і US 4,654,179 описаний PVB з нерегуроликів 13, що мають пружні поверхні, наприклад, лярним рельєфом поверхні (далі "довільна шорстз гуми, які обертаються у протилежних напрямах, кість"), який є переважним для використання відзабезпечуючи подачу комплекту 20, підготованого повідно до даного винаходу. Надійність для стиснення, через зазор між цими роликами. технологічного процесу може бути додатково підТиск на комплект при короткочасному прикладенні вищена за рахунок використання листа з PVB з тиску переважно здійснюють протягом часу менрельєфом поверхні, що має регулярні прямолінійні шого, ніж, приблизно, 15 хвилин. При використанні канали, як описано у патентах US 5,425,977 і US короткочасного прикладення тиску за допомогою 6,093,471, які включені сюди як посилання. Такий притискних роликів, тиск переважно прикладають лист з PVB є особливо переважним відповідно до протягом проміжку часу від, приблизно, 0,02 до, даного винаходу. приблизно, 100 секунд, а більш переважно від, Як правило, листи, виконані зі скла, і шар або приблизно, 0,04 до 50,0 секунд. Ці проміжки часу шари з PVB збирають разом, а зайву частину лисаналогічні за тривалістю етапам склеювання, що та з PVB, що виходить за межі кромки скла, видавиконуються на традиційних технологічних лініях і ляють шляхом обрізання (формуючи комплект, є значно більш короткими, ніж звичайний цикл обпідготований для стиснення). Обрізання до належробки тиском в автоклаві, що використовується ного розміру може бути виконане до або після при серійному виробництві, тривалістю 60-150 збирання, в залежності від бажання, або в альтерхвилин. нативному варіанті - після етапу склеювання, опиОднак, даний винахід не обмежений викориссаного нижче. танням засобу у вигляді притискних роликів для Шари комплекту, підготованого для стиснення, створення тиску для видалення повітря і склеюнагрівають до температури, достатньої для склевання. За умови короткочасного прикладення до ювання шарів один з одним на подальшому етапі багатошарового матеріалу деякого мінімального склеювання. Температура склеювання може змітиску, засоби прикладення тиску для склеювання нюватися в залежності від складу шару з PVB (або не важливі. Також можуть бути використані пневіншого використовуваного шару з синтетичного моподушки, прес з використанням плоских робоматеріалу). Для проміжного шару з низьким модучих поверхонь, безперервні стрічки, множина валлем достатнє склеювання для утримання шарів ків, розташованих послідовно або у шаховому разом може бути досягнуте при кімнатній темперапорядку, або т.п. турі. Для більшості багатошарових матеріалів, що За допомогою використовуваного тут короткомістять один лист з PVB, розташований між двома часного прикладення тиску для склеювання опилистами скла, достатнє склеювання може бути сують тиск на комплект, підготований для стисодержане при температурі у діапазоні від, приблинення, протягом проміжку часу, достатнього для зно, 40°С до, приблизно, 130°С, переважно - від, видалення повітря і приклеювання проміжного 13 77480 14 шару до скла, без необхідності викликати незмінну плектів, підготованих для стиснення, до темперапластичну деформацію проміжного шару або притури у діапазоні від, приблизно, 115°С до, приблимусове повне розчинення повітря у проміжному зно, 230°С протягом часу, що переважно складає шарі, що відбувається при використанні автоклавід, приблизно, 0,5 до приблизно, 180 хвилин, а ва. Мінімальний тиск, який повинен бути приклабільш переважно - від, приблизно, 2 до, приблиздений, переважно складає, щонайменше, близько, но, 60 хвилин. При виготовленні багатошарових 5 фунтів на квадратний дюйм (psi) (0,035 атмосматеріалів з листа PVB з вмістом води, що відпофер). Переважним засобом короткочасного приквідає нижній частині вказаного діапазону значень ладення тиску є притискні ролики. Слід роликів вмісту води (від 0,01% до 0,2%), переважно вико(ділянка, у межах якої відбувається прикладення ристовувати значення температури заключної обтиску за допомогою ролика) у багатошаровому робки, що відповідають верхній частині вказаного матеріалі змінюється в залежності від конструкції діапазону температур; при використанні листа з притискних роликів і звичайно приблизно дорівнює вмістом води меншим, ніж, приблизно, 0,20%, осо10мм, хоча цей розмір не є критичним. Сила, прибливо переважними є значення температури закладена за допомогою роликів до багатошарового ключної обробки від, приблизно 150°С до, приблиматеріалу переважно складає від, приблизно, 2 зно, 220°С. Навпаки, при виготовленні до, приблизно, 2000 фунтів на кожний погонний багатошарових матеріалів з листа PVB з вмістом дюйм довжини ролика (2-2000 фунтів на погонний води, що відповідає верхній частині діапазону знадюйм (PLI); 36-35720 кілограмів на погонний метр; чень вмісту води (від 0,20% до, приблизно, 0,35%) 0,014-14,071 атмосфер)), хоча можуть бути викопереважно використовувати значення температуристані значення тиску поза цим діапазоном. Час, ри з нижньої частини вказаного діапазону темпепротягом якого прикладають тиск у зоні контакту, ратур (від 125°С до, приблизно, 150°С). Напризмінюється в залежності від швидкості проходженклад, при використанні листа з вмістом води у ня багатошарового матеріалу через притискні ромежах 0,28% переважними є значення температулики, але звичайно складає не менш, ніж 0,02 сери заключної обробки, що приблизно дорівнюють кунди, або не більш, ніж 100 секунд. Для фахівців 130°С. Після термообробки готові багатошарові у даній галузі техніки зрозуміло, що тиск, прикламатеріали дістають з печі та піддають охолоджудений за допомогою вузла з притискними роликаванню. При практичній реалізації даного техноломи, є недостатнім для досягнення сукупності регічного процесу переважним тиском є атмосферзультатів, що одержують в автоклаві високого ний (без використання автоклава). Незважаючи на тиску, тобто, для витіснення повітря в об'єм PVB, те, що відповідно до даного винаходу відсутня усунення шорсткості поверхні PVB, зниження занеобхідність стандартної обробки тиском в автоклишкових напружень або створення повної адгезії лаві, для поліпшення заключної обробки багатона межі поділу PVB/скло. шарових матеріалів без утворення бульбашок моПісля прикладення тиску для склеювання, же бути використаний обмежений тиск, який склеєний багатошаровий матеріал нагрівають (у переважно є меншим, приблизно, 3 атмосфер. печі або, за вибором, в автоклаві при тиску, менТакож в умовах винаходу знаходиться здійсшому ніж, використовуваний при стандартній обнення етапу заключної обробки з використанням робці в автоклаві під тиском) протягом такого часу множини циклів нагрівання. Наприклад, подвійний і при температурі, які є достатніми для розвитку цикл характеризується тим, що: здійснюють перадгезії, для того, щоб проміжний шар з PVB привинну витримку для термообробки, здійснюють йняв форму поверхонь і зазору між підкладками, і охолоджування до температури близько кімнатної для ослаблення напружень до прийнятного рівня і температури, здійснюють другу витримку для террозчинення повітря. Дана динаміка нагрівання мообробки при температурі, яка може дорівнювати може бути аналогічною тій, яку використовують у або не дорівнювати температурі первинної витрирозробленому традиційному способі обробки в мки, і здійснюють остаточне охолоджування до автоклаві, але цим не обмежена. Як показано на кімнатної температури. Такий етап заключної обФіг.1, скріплений комплект 20 може бути підданий робки часто є корисним для прискорення або для термообробці, наприклад, у пристрої 14 для зазабезпечення можливості виготовлення багатошаключного нагрівання, що містить камери 16 і 18 рового матеріалу з використанням листа з PVB з печі, обладнані множиною інфрачервоних трубчавмістом води, що відповідає верхній частині вкастих нагрівників 11, через які комплект 20 транспозаного діапазону значень, при значеннях темперартується по настилу з конвеєрних роликів 15, що тури, які відповідають верхній частині вказаного приводяться у дію привідним двигуном 17. Альтедіапазону температур. Значення температури зарнативно для заключної обробки багатошарових ключної обробки у кожному циклі нагрівання моматеріалів можуть бути використані конвекційні жуть приймати значення у діапазоні від 115°С до нагрівники, НВЧ-випромінювання та інші еквівале230°С протягом від 0,5 до 180 хвилин. Етапи нантні форми підведення теплоти, або їх комбінації. грівання можуть бути виконані безпосередньо У загальному випадку, значення температури у один після іншого або можуть бути розділені велирозкритому технологічному процесі перевищують кими проміжками часу, так що тривалість етапу звичайні значення температури в автоклаві (від проміжного охолоджування і/або витримки може 120°С до 150°С), що забезпечує прискорення проскладати від 0 хвилин до 50000 хвилин. Темперацесу виготовлення багатошарового матеріалу. тури етапу проміжного охолоджування можуть Відповідно до даного винаходу, заключна обробка приймати значення у діапазоні від -20°С до 100°С. може бути проведена при тиску, що приблизно Наприклад, заготовка багатошарового матеріалу з дорівнює атмосферному, шляхом нагрівання компроміжним шаром з PVB, що містить 0,18% води, 15 77480 16 може бути піддана заключній обробці шляхом Фіг.3, включає в себе піч пристрою 26 для підготовміщення її у піч, запрограмовану на нагрівання до вчого нагрівання, перший засіб 22 у вигляді прити180°С протягом 30 хвилин, охолоджування до скних роликів, піч пристрою 10 для первинного 30°С протягом 60 хвилин, повторне нагрівання до нагрівання, засіб 12 у вигляді притискних роликів і 180°С протягом 30 хвилин і остаточне охолоджупристрій 14 для заключного нагрівання з набором вання до кімнатної температури протягом 30 хвипечей). лин. Даний винахід не обмежений виготовленням Також у межах винаходу знаходиться здійсбагатошарового матеріалу з одним шаром з PVB, нення етапів склеювання і заключної обробки у розташованим між двома листами скла. У поєдрізні моменти часу. Наприклад, серія заготовок нанні з PVB можуть бути використані металеві багатошарового матеріалу може бути виготовлена листи або листи з конструкційного синтетичного у вигляді партій виробів з використанням етапу матеріалу, наприклад, листи з полікарбонату. Легсклеювання, запропонованого у винаході технолоко можуть бути реалізовані альтернативні варіанти гічного процесу, які потім охолоджують до кімнатструктури, наприклад, шари PVB і поліуретану, ної температури. Описана тут заключна обробка сформовані у вигляді багатошарової структури з нагріванням може бути проведена пізніше у можорсткою підкладкою, якою є, наприклад, скло або мент часу, придатний для пристрою для виготовполікарбонат. лення багатошарового матеріалу (наприклад, чеНаприклад, багатошаровий матеріал, у межах рез декілька годин, на наступний день або у будьданого винаходу, послідовно містить перший лист який більш пізній момент часу). Цей тип переривискла, шар PVB, шар поліетилентерефталату стого режиму роботи добре узгоджується з проце(PET), другий шар PVB, і другий лист скла. У десом виготовлення виробів партіями, в якому всі яких випадках багатошарові матеріали можуть заготовки багатошарового матеріалу виробляють містити листи з металу або полікарбонату з PVB, заздалегідь, укладають на візок і нагрівають всі що знаходиться між ними. Звичайним фахівцям у разом на фінальному етапі заключної обробки, що даній галузі техніки відомі інші комбінації та інші аналогічний етапу заключної обробки в автоклаві, синтетичні матеріали, які можуть бути використані але без використання існуючого в автоклаві тиску. у даному винаході. Іншими синтетичними матеріаТехнологічний процес, запропонований у далами, які можуть бути використані відповідно до ному винаході, також може бути реалізований у даного винаходу, є, у тому числі, такі матеріали, безперервному режимі на існуючих технологічних як, наприклад, поліуретан, поліетилентерефталат, лініях для виробництва багатошарового безосколполівінілхлорид, іономери, поліолефінові еластокового скла. Традиційні технологічні лінії звичайно мери та інші подібні прозорі полімерні матеріали. складаються із зони первинного нагрівання, приКрім того, до їх складу можуть бути легко включені строю для первинного видалення повітря за рахушари зі структурованого синтетичного матеріалу нок стиснення, зони повторного нагрівання і приабо шари, що володіють спеціальними властивосстрою для повторного стиснення. Наприклад, для тями, наприклад, здатністю поглинати або відбиреалізації даного винаходу у варіанті здійснення вати сонячне світло, і т.п. винаходу, показаному на Фіг.2, ці технологічні лінії Розкритий технологічний процес може бути можуть бути перегруповані у наступну конфігуравикористаний для виготовлення зігнутих багатоцію: перший засіб 22 у вигляді притискних роликів, шарових стекол, наприклад, вітрових стекол автопристрій 10 для первинного нагрівання (відрегумобілів, задніх і бічних стекол, а також плоских льований на температуру склеювання у діапазоні багатошарових стекол, наприклад, для більшості від, приблизно, 40°С до, приблизно, 130°С, переділянок застосування в архітектурі або у сфері важно від, приблизно, 70°С до, приблизно, 100°С), забезпечення безпеки. Розкритий технологічний засіб 12 у вигляді притискних роликів, і пристрій 14 процес може бути використаний для виготовлення для заключного нагрівання (відрегульований на багатошарових матеріалів, що не містять скло, а температуру заключної обробки у діапазоні від, також структур, що містять більше двох листів приблизно, 115°С до, приблизно, 230°С, переважскла. Наприклад, багатошарові матеріали можуть но близько 180°С). При такому перегрупуванні бути виготовлені з листів PVB, що чергуються, притискні ролики 13 першого засобу 22 викликарозташованих між шарами полікарбонату. Альтерють надзвичайно слабке з'єднання між PVB і склом нативно, даний технологічний процес може бути з комплекту 20 без видалення повітря або герметикористю застосований для виготовлення багатозації країв. Це з'єднання забезпечує стабільність шарових матеріалів, що мають шари скла і PVB, геометричних розмірів листа з PVB під час перякі чергуються. винного нагрівання у пристрої 10 для первинного Експлуатаційні випробування і властивості нагрівання, не впливаючи несприятливим чином А) Оптична якість на функції видалення повітря і герметизацію країв Багатошарові матеріали були переглянуті нена етапі повторного стиснення або склеювання. озброєним оком для виявлення візуальних дефекЯкщо температура скла і PVB є дуже низькою для тів, таких як, наприклад, бульбашки або ділянки, в здійснення впливу на таке з'єднання, то може бути яких відсутній щільний контакт скла і проміжного потрібен пристрій 26 для попереднього нагрівання, шару з полімеру. Була проведена оцінка оптичних наприклад, коротка піч, для попереднього нагріспотворень (лінз), створених внаслідок відхилень вання компонентів комплекту 20 до належної темтовщини проміжного шару по всьому багатошароператури, розташована у передній частині техновому матеріалу, шляхом вміщення багатошарових логічної лінії перед першим засобом 22 у вигляді випробовуваних матеріалів під світло ксенонової притискних роликів (конфігурація, як показано на лампи високої інтенсивності і пошуку світлих і тем 17 77480 18 них плям, створених за рахунок ефекту лінзи. мають трохи більший розмір, ніж необхідний розБ) Адгезія при ударі мір кінцевого багатошарового матеріалу, і вміщені Адгезія при ударі є мірою адгезії листа синтеу камеру штучного клімату, в якій підтримувалася тичного матеріалу до скла. Випробування на адгетемпература 10°С, зі змінюваними рівнями відносзійну міцність при ударі було виконане для наблиної вологості. Листи були витримані при відносній женої оцінки розсіювання удару. Для вимірювання вологості, що дорівнювала 25%, 25%, 22%, 14,5% і адгезії при ударі були підготовані багатошарові 6%, і позначені, відповідно, як зразки №1, №2, №3, стекла, доведені до температури -17°С, і по них №4 і №5. Також у першу камеру з температурою вручну був нанесений удар молотком вагою 1 70°С, і відносною вологістю 6%, були вміщені п'ять фунт таким чином, щоб скло було розбите. Все пар стекол. Через одну годину і 15 хвилин PVB і розбите скло, що не прилипло до шару з PVB було стекла були витягнуті з печей, скомпоновані у п'ять видалене. Було проведене візуальне порівняння окремих комплектів, підготованих для стиснення, кількості прилиплого скла, що залишилося, з напіддані операції обрізання кромок і пропущені чебором стандартів відомих шкал оцінки удару, чим рез притискний пристрій з твердої гуми (0,5 фута вище номер стандарту, тим більше кількості скла за хвилину (0,0025 метра за секунду (м/с)); 30 фузалишається прилиплим до проміжного шару з нтів на погонний дюйм (PLI) (536кг/м)). Після приPVB (тобто, при ударі, що відповідає значенню, тискного пристрою перша заготовка багатошарояке дорівнює нулю, скло взагалі не залишається, а вого матеріалу (зразок №1) була піддана обробці в при ударі, що відповідає значенню, яке дорівнює автоклаві з використанням динаміки зміни тиску і 10, 100% поверхні шару з PVB залишається притемператури, типової для промислового виготовлиплим до скла). Адгезія при ударі є безрозмірною лення багатошарового матеріалу (185psi величиною. (1,28МПа)) і 143°С протягом циклу тривалістю 1 В) Порушення структури при обробці у печі година). Зразки №2 і №5 заготовок багатошаровоБагатошарові матеріали були вміщені у піч при го матеріалу були вміщені у конвекційну піч (при 100°С, приблизно, на 16 годин, потім вийняті з неї і атмосферному тиску), заздалегідь нагріту до візуально оглянуті на наявність бульбашок. Наяв180°С, і витримані для термообробки протягом 30 ність будь-якої одиночної бульбашки, розташовахвилин. Зразок №3 заготовки багатошарового маної всередині багатошарового матеріалу за межатеріалу був вміщений у конвекційну піч, заздалеми крайової ділянки шириною 1/4 дюйма вздовж гідь нагріту до 115°С, і витриманий для термообпериметра багатошарового матеріалу, розцінюваробки протягом 180 хвилин. Зразок №4 заготовки лася як порушення структури. Якщо ж не було вибагатошарового матеріалу був вміщений у конвекявлено жодних подібних бульбашок всередині ційну піч, заздалегідь нагріту до 130°С і витримабагатошарового матеріалу, то багатошарові матений для термообробки протягом 90 хвилин. ріали були вміщені назад у піч, а температура буПісля охолоджування до кімнатної температула збільшена на 10°С до 110°С. Після витримки ри була виконана перевірка багатошарових матепротягом однієї години при 110°С знову була виріалів на оптичну прозорість, на вміст вологи, на конана перевірка багатошарових матеріалів на наявність порушень структури при обробці у печі наявність бульбашок. Будь-які багатошарові матета порушень структури при кип'ятінні (результати ріали, що не пройшли випробування, були вилученаведені у Таблиці 1). Зразок №1 мав вміст води, ні. Всі багатошарові матеріали, що успішно пройщо дорівнював 0,36% за вагою, який є у наш час шли випробування, були знову вміщені у піч, і звичайним для багатошарового безосколкового температура була збільшена на 10°С. Багатошаскла. Він успішно пройшов всі операції візуального рові матеріали були залишені при цій температурі контролю і показав досить хороші характеристики протягом однієї години. Даний процес був продовпри перевірці на наявність порушень структури, жений доти, доки не відбулося порушення струквикликаних високою температурою. Зразок №2 тури всіх багатошарових матеріалів. багатошарового матеріалу також мав вміст води, Г) Порушення структури при кип'ятінні що дорівнював 0,36% за вагою. У ньому були неЗразки багатошарового матеріалу були занувеликі бульбашки по всій поверхні багатошарового рені у киплячу воду на дві години, а потім були матеріалу, і, отже, він не пройшов всі візуальні візуально обстежені на наявність бульбашок, що перевірки і перевірки на наявність порушень струутворилися. Багатошарові матеріали, що успішно ктури, викликаних високою температурою. Зразок пройшли дане випробування, характеризуються №3 багатошарового матеріалу, виготовлений відвідсутністю яких-небудь бульбашок всередині баповідно до варіантів здійснення даного винаходу, гатошарового матеріалу, за винятком крайової мав вміст води, що дорівнював 0,30% за вагою, і ділянки шириною 1/2 дюйма вздовж периметра був повністю прозорим без видимих дефектів. багатошарового матеріалу. Зразок №4 багатошарового матеріалу, виготовлеПриклади ний відповідно до варіантів здійснення даного виОписані нижче приклади приведені для додатнаходу, мав вміст води, що дорівнював 0,20% за кового пояснення винаходу. Приклади призначені вагою, і був повністю прозорим без видимих дефедля ілюстрації, і їх не треба тлумачити як такі, що ктів. Нарешті, зразок №5 багатошарового матеріаобмежують об'єм даного винаходу. Всі частки і лу, виготовлений відповідно до переважних варіапроцентні співвідношення є ваговими, якщо не нтів здійснення даного винаходу, мав вміст води, вказано інше. що дорівнював 0,11% за вагою, і був повністю проПриклад № 1: зорим без видимих дефектів. Зразки №3, №4 і №5 Були вирізані п'ять зразків листа з PVB з перуспішно пройшли обидві перевірки на наявність винним вмістом вологи, що дорівнює 0,43%, які порушень структури, викликаних високою темпе 19 77480 20 ратурою. Зразок №5 багатошарового матеріалу відміну від багатошарових матеріалів, виготовлемав надзвичайно високу температуру виникнення них відповідно до відомого рівня техніки, для яких порушень структури при обробці у печі, яка дорівцей діапазон температур складає від 115°С до нювала 230°С. Вона є типовою для багатошарових 160°С. Зразки №1, №3, №4 і №5 багатошарових матеріалів, виготовлених відповідно до переважматеріалів успішно пройшли всі оптичні перевірки, них варіантів здійснення даного винаходу (і тих, оскільки не мали яких-небудь бульбашок, не склещо характеризуються вмістом води в інтервалі від, єних ділянок або значних оптичних спотворень при приблизно, 0,03 до, приблизно, 0,18 вагових відсоспостеріганні під світловим випромінюванням витків по відношенню до ваги листа з PVB), попадасокої інтенсивності. ючи у діапазон температур від 170°С до 250°С, на Таблиця 1 № % волоПорушення структуКонструктивне виконання Візуальний контроль зразка гості ри при обробці у печі Виріб з високим вмістом Перевірку пройшов 1 0,36 130°С води (обробка в автоклаві) успішно Перевірку не прой2 Без обробки в автоклаві 0,36 Перевірку не пройшов шов Перевірку пройшов 3 Без обробки в автоклаві 0,30 140°С успішно Перевірку пройшов 4 Без обробки в автоклаві 0,20 160°С успішно Перевірку пройшов 5 Без обробки в автоклаві 0,11 230°С успішно Приклад №2: Було вирізано чотири зразки PVB, промаркованих як зразки №1-№4, що мають трохи більший розмір, ніж необхідний розмір кінцевого багатошарового матеріалу. Зразок №1 (контрольний зразок) був вирізаний зі стандартного листа, що серійно випускається фірмою "Solutia Inc". Лист зразка №2 був ідентичним контрольному зразку (зразку №1), за винятком того, що він містив 0,76 грама ди-2етилбутирату магнію і 0,29 грама ацетату калію на кілограм непластифікованого полімеру. Зразок №3 був ідентичним контрольному зразку (зразку №1), за винятком того, що він містив 1,016 грама ди-2етилбутирату магнію і 0,392 грама ацетату калію на кілограм непластифікованого полімеру. Зразок №4 був ідентичним контрольному зразку (зразку №1), за винятком того, що він містив 1,27 грама ди-2-етилбутирату магнію і 0,49 грама ацетату калію на кілограм непластифікованого полімеру. Скло, використане для виготовлення багатошарових матеріалів у зразках №1, №2, №3 і №4, було одержано від фірми "PITTSBURGH PAINT AND GLASS COMPANY" (PPG), Пітсбург, Пенсільванія, США, яке, як відомо, забезпечує адгезію PVB до скла, порівнянну з іншими виробами скляної промисловості. Скло і PVB були вміщені у піч, в якій підтримувалася температура 70°С, і відносна вологість 6%, на 60 хвилин. Потім вони були витягнуті з печі, скомпоновані у комплекти, підготовані для стиснення, піддані операції обрізання кромок, пропущені через притискний пристрій з твердої гуми (0,5 фута за хвилину (0,0025м/с), 30 фунтів на погонний дюйм PLI (536кг/м)) і нагріті у конвекційній печі при 180°С протягом 30 хвилин. Була зроблена перевірка готових багатошарових матеріалів на адгезійну міцність шляхом випробування на удар, описаного у розділі "Експлуатаційні випробування". Одержані результати показують, що існує множина способів зниження Кип'ятіння Перевірку пройшов успішно Перевірку не пройшов Перевірку пройшов успішно адгезії у багатошарових матеріалах, виготовлених відповідно до даного винаходу, до помірних рівнів. Було визначено вміст вологи у проміжному шарі готового багатошарового матеріалу, який складав від 0,08 до 0,10% вагових відсотків води. Таблиця 2 № Виробник Адгезія при Домішки зразка скла ударі 1 Відсутні PPG 8,0 Мала кількість 2 PPG 5,8 доданої солі Помірна кількість 3 PPG 3,8 доданої солі Велика кількість 4 PPG 2,8 доданої солі Приклад № 3: Був вирізаний зразок листа з PVB, що має трохи більший розмір, ніж необхідний розмір кінцевого багатошарового матеріалу і вміщений без підкладки зі скла у піч, в якій підтримувалася температура 70°С, і відносна вологість 6%, на 20-30 хвилин або доти, доки вміст води у листі не стане меншим, ніж 0,1 вагових відсотків. Два листи скла також були вміщені у піч, де була здійснена їх стабілізація до температури 70°С. Потім PVB і скло були витягнуті з печей, укладені при кімнатній температурі, піддані операції обрізання кромок і пропущені через притискний пристрій з твердої гуми (0,5 фута за хвилину (0,0025м/с); 30 фунтів на погонний дюйм PLI (536кг/м)). Після пропускання через притискний пристрій багатошаровий матеріал був вміщений у конвекційну піч (при атмосферному тиску), яка була заздалегідь нагріта до 180°С, і витриманий для термообробки протягом 10 хвилин. Потім він був витягнутий з печі та залишений для охолоджування. Очікується, що екс 21 77480 22 плуатаційні властивості повинні бути порівнянними що працює з притисканням 30 фунтів на погонний з експлуатаційними властивостями описаного видюйм (PLI) і з швидкістю 10 футів за хвилину, для ще зразка №5 з прикладу №1. створення легкого склеювання скла з PVB, але Приклад № 4: такого, що є недостатнім для герметизації країв. Рулон PVB розмотують і подають у камеру, наПотім багатошаровий матеріал 20 переміщують гріту до 50°С з відносною вологістю 6%. Час перечерез пристрій 10 для первинного нагрівання інфбування листа у камері становить 25-35 хвилин і є рачервоним випромінюванням, в якому комплект достатнім для зниження вмісту води до величини багатошарового матеріалу швидко нагрівають до меншої, ніж 0,10 вагових відсотків. Після виходу з 10°С. Після нагрівання багатошаровий матеріал 20 камери PVB укладають між двома листами скла і пропускають через другий вузол 12 притискних проводять обрізання кромок по краях багатошаророликів, також відрегульований на притискання 30 вого матеріалу. Як показано на Фіг.1, потім багафунтів на погонний дюйм (PLI) (536кг/м) і швидтошаровий матеріал 20 переміщують на конвеєркість 10 футів за хвилину (0,051м/с), який забезпених роликах 15, де він нагрівається до 70°С за чує видалення повітря з межі поділу скло/PVB, допомогою інфрачервоних (14) трубчастих нагрівсклеювання матеріалів один з одним і герметизаників 11, пропускають через притискні ролики 13 цію країв для запобігання повторному проникнен(30 фунтів на погонний дюйм PLI (536кг/м), що ню повітря. Оброблений багатошаровий матеріал обертаються зі швидкістю 0,5 фута за хвилину 20 виходить з вузла 12 притискних роликів на ро(0,0025м/с)) і переміщують через пристрій 14 для ликову платформу 28, а потім його укладають на заключного нагрівання (в якому проводять нагрівізок 30. Дану процедуру повторюють доти, доки вання багатошарового матеріалу 20 за допомогою візок 30 не буде заповнений склеєними, але ще не інфрачервоних трубчастих нагрівників 11 до 175°С готовими виробами багатошарового матеріалу 20. протягом 3 хвилин без витримки при високій темПотім візки 30 вкочують у пристрій 32 для заключпературі). Після проходження короткої зони охоного нагрівання, який у даному варіанті являє солоджування багатошаровий матеріал 20 витягують бою велику піч, що забезпечує нагрівання всіх з вихідного кінця (при проходженні зліва направо комплектів до 180°С і підтримку цієї температури на Фіг.1) рольганга, утвореного конвеєрними ролипротягом 20 хвилин перед охолоджуванням знову ками 15. Очікується, що експлуатаційні властивосдо кімнатної температури. Очікується, що експлуаті повинні бути порівнянними з експлуатаційними таційні властивості повинні бути порівнянними з властивостями описаного вище зразка №5 з прикексплуатаційними властивостями описаного вище ладу №1. зразка №5 з прикладу №1. Приклад № 5: Приклад №7: Рулон PVB розмотують і подають у камеру, наРулон PVB з вмістом води у листі, що дорівгріту до 50°С з відносною вологістю 6%. Час перенював 0,1 вагових відсотків, розмотують на лист бування листа у камері становить 25-35 хвилин і є скла. Поверх нього накладають другий лист скла і достатнім для зниження вмісту води до величини проводять обрізання кромок комплекту для видаменшої, ніж 0,10 вагових відсотків. Після виходу з лення надмірного PVB. Як показано на Фіг.4, PVB камери PVB укладають між двома листами зігнутобагатошарового матеріалу 20, що має структуру го скла, наприклад такого, яке використовується у скло-PVP-скло, пропускають через перший вузол бічних стеклах автомобілів, і проводять обрізання 22 притискних роликів, що працює з притисканням кромок по краях багатошарового матеріалу. Потім 30 фунтів на погонний дюйм (PLI) (536кг/м) і з багатошаровий матеріал переміщують на конвеєшвидкістю 3 фути за хвилину (0,015м/с), для створі, де його нагрівають до 70°С за допомогою конрення легкого склеювання скла з PVB, але такого, векційного нагрівання, пропускають через сегменщо є недостатнім для герметизації країв. Потім товані притискні ролики (що являють собою багатошаровий матеріал 20 переміщують через множину дисків, що обертаються, товщиною, припристрій 10 для первинного нагрівання інфрачерблизно, 1 дюйм, кожний з яких забезпечує тиск 30 воним випромінюванням, в якому комплект багафунтів на погонний дюйм (PLI) (536кг/м), що обертошарового матеріалу швидко нагрівають до 70°С. таються зі швидкістю 0,5 фута за хвилину Після нагрівання багатошаровий матеріал 20 про(0,0025м/с)), і переміщують через зону плавного пускають через другий вузол 12 притискних роликонвекційного нагрівання, в якій багатошаровий ків, також відрегульований на притискання 30 фунматеріал нагрівають до 160°С і витримують при цій тів на погонний дюйм (PLI) (536кг/м) і швидкість 3 температурі протягом 20 хвилин. Після прохофути за хвилину (0,015м/с), який забезпечує видадження короткої зони охолоджування багатошаролення повітря з межі поділу скло/PVB, склеювання вий матеріал знімають з конвеєра. Очікується, що матеріалів один з одним і герметизацію країв для експлуатаційні властивості повинні бути порівнянзапобігання повторному проникненню повітря. Піними з експлуатаційними властивостями описаносля виходу з вузла 12 притискних роликів, багатого вище зразка №5 з прикладу №1. шаровий матеріал 20 (на стадії заготовок багатоПриклад № 6: шарового матеріалу) перевертають вертикально Рулон PVB з вмістом води у листі, що дорівза допомогою вертикального конвеєрного принював 0,1 вагових відсотків, розмотують на лист строю 33 і здійснюють його обробку у пристрої 34 скла. Поверх нього накладають другий лист скла і для заключного нагрівання, який у даній конфігупроводять обрізання кромок комплекту для видарації містить піч, що має зону конвекційного нагрілення надмірного PVB. З посиланням на Фіг.5, вання, нагріту до 200°С, після якої йде коротка комплект багатошарового матеріалу 20 пропусказона охолоджування. Загальний час перебування ють через перший вузол 23 притискних роликів, у зонах нагрівання і охолоджування складає, від 23 77480 24 повідно, 30 і 10 хвилин. (Безперервний вертикальМожуть бути виконані деякі видозміни у детаний конвеєр є широко поширеним у галузі промислях описаного вище винаходу, не виходячи за мелового виробництва багатошарових матеріалів і жі суті і об'єму даного винаходу, сформульованого може бути придбаний у фірмі "Tamglass", Швеція.) у доданій формулі винаходу. Отже, мають на уваОчікується, що експлуатаційні властивості готових зі, що всі відомості, які містяться у наведеному багатошарових матеріалів повинні бути порівнянвище описі або показані на супровідних кресленними з експлуатаційними властивостями описанонях, потрібно інтерпретувати як ілюстративні і такі, го вище зразка №5 з прикладу № 1. що не є обмежувальними по своїй суті. Комп’ютерна верстка О. Гапоненко Підписне Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess (variants) for manufacture of laminates, glass laminates produced by this process, and device (variants) for implementation of this process

Назва патенту російськоюСпособ (варианты) изготовления многослойного материала, многослойное стекло, полученное этим способом, а также устройство (варианты) для осуществления этого способа

Автори російськоюBourcier, David Paul

МПК / Мітки

МПК: C03C 27/12, B32B 17/06

Мітки: багатошарове, багатошарового, цим, варіанти, пристрій, способом, способу, скло, спосіб, також, цього, матеріалу, здійснення, отримане, виготовлення

Код посилання

<a href="https://ua.patents.su/12-77480-sposib-varianti-vigotovlennya-bagatosharovogo-materialu-bagatosharove-sklo-otrimane-cim-sposobom-a-takozh-pristrijj-varianti-dlya-zdijjsnennya-cogo-sposobu.html" target="_blank" rel="follow" title="База патентів України">Спосіб (варіанти) виготовлення багатошарового матеріалу, багатошарове скло, отримане цим способом, а також пристрій (варіанти) для здійснення цього способу</a>

Попередній патент: Спосіб лікування ран, які тривало не загоюються, і трофічних виразок

Наступний патент: Спосіб контролю параметрів провідників жорсткого армування двостороннього розташування та пристрій для його здійснення

Випадковий патент: Металеве кріплення