Спосіб безперервного лиття зливків на вертикальних і криволінійних установках

Номер патенту: 8249

Опубліковано: 29.03.1996

Автори: Шиш Юрій Іванович, Сельский Ігор Броніславович, Учитель Лев Михайлович, Борисов Юрій Миколайович, Бельский Олег Іванович, Пікус Марк Ісерович, Бродський Сергій Сергійович, Рубін Леонід Вікторович

Формула / Реферат

Способ непрерывного литья слитков на вертикальных и криволинейных установках, включающий подачу жидкого металла струёй из стакана-дозатора промежуточного ковша в кристаллизатор через погружную огнеупорную трубу пульсационное перемешивание металла в кристаллизаторе периодическим наполнением и вытеснением металла газом из огнеупорной трубы, формирование слитка и его вытягивание из кристаллизатора, отличающийся тем, что уровень металла в огнеупорной трубе изменяют в пределах от 0,5...1,5 до 5,0...7,0 начальных гидравлических диаметров струи в стакане-дозаторе, причем по достижении металлом в трубе верхнего положения его выдерживают в течение времени (т, с), определяемого из выражения:

а вытеснение металла осуществляют со скоростью (w, м/с), определяемой из выражения:

при этом

где L - расстояние по оси слитка от огнеупорной трубы до точки соприкосновения кольцевого вихря с оболочкой слитка, м;

tв - время вытеснения металла из огнеупорной трубы,с;

f и F - площадь живого сечения, соответственно, потока металла на входе в стакан-дозатор и струи на выходе из него, м2,

tз- время заполнения металлом огнеупорной трубы, с;

hв, hн - расстояние от стакана-дозатора до уровня металла в огнеупорной трубе, соответственно, при верхнем и нижнем его положении в ней, м;

d - начальный гидравлический диаметр струи металла, м;

е - основание натурального логарифма;

dт - начальный гидравлический диаметр потока металла, вытесняемого из огнеупорной трубы, м;

m - коэффициент скорости, безразмерный;

Н - высота налива металла в промежуточном ковше, м;

Ро -атмосферное давление, Па;

рж - плотность жидкого металла, кг/м3;

g - ускорение силы тяжести, м/с2;

hт - глубина погружения огнеупорной трубы в металл, м;

Рп - упругость насыщенного пара жидкого металла, Па;

а - толщина слитка, м;

k- коэффициент затвердевания металла, м/мин 0,5;

V -скорость разливки металла, м/мин.

Текст

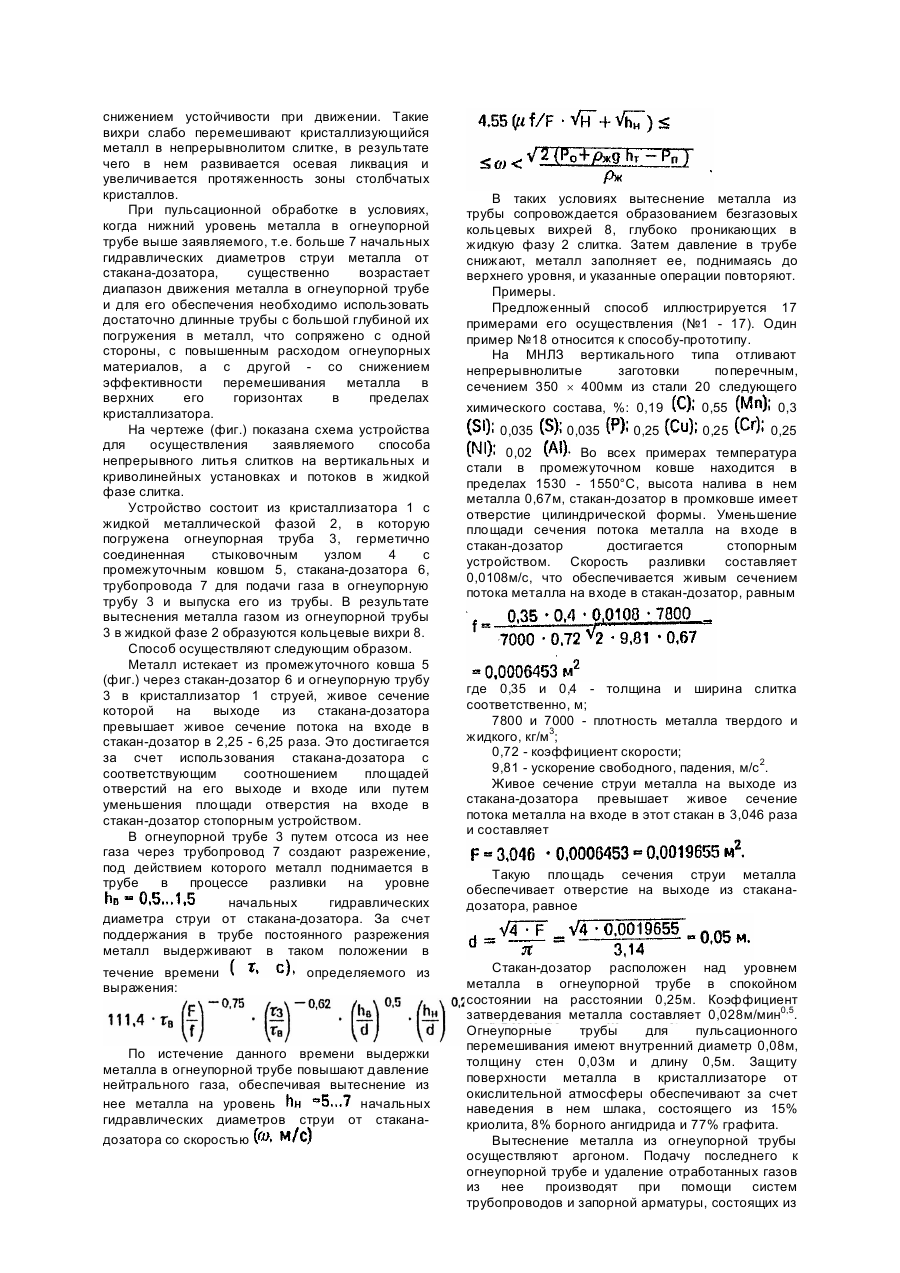

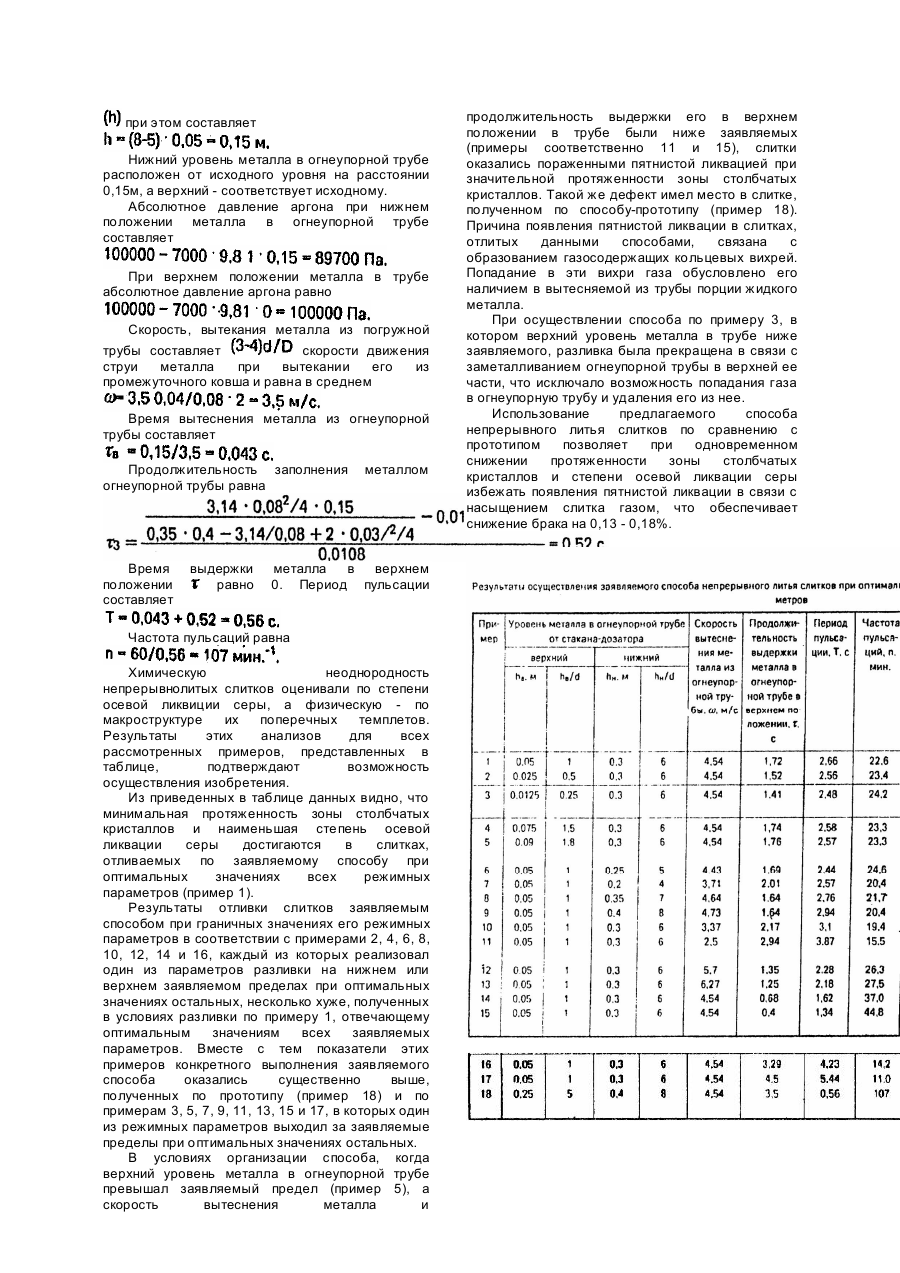

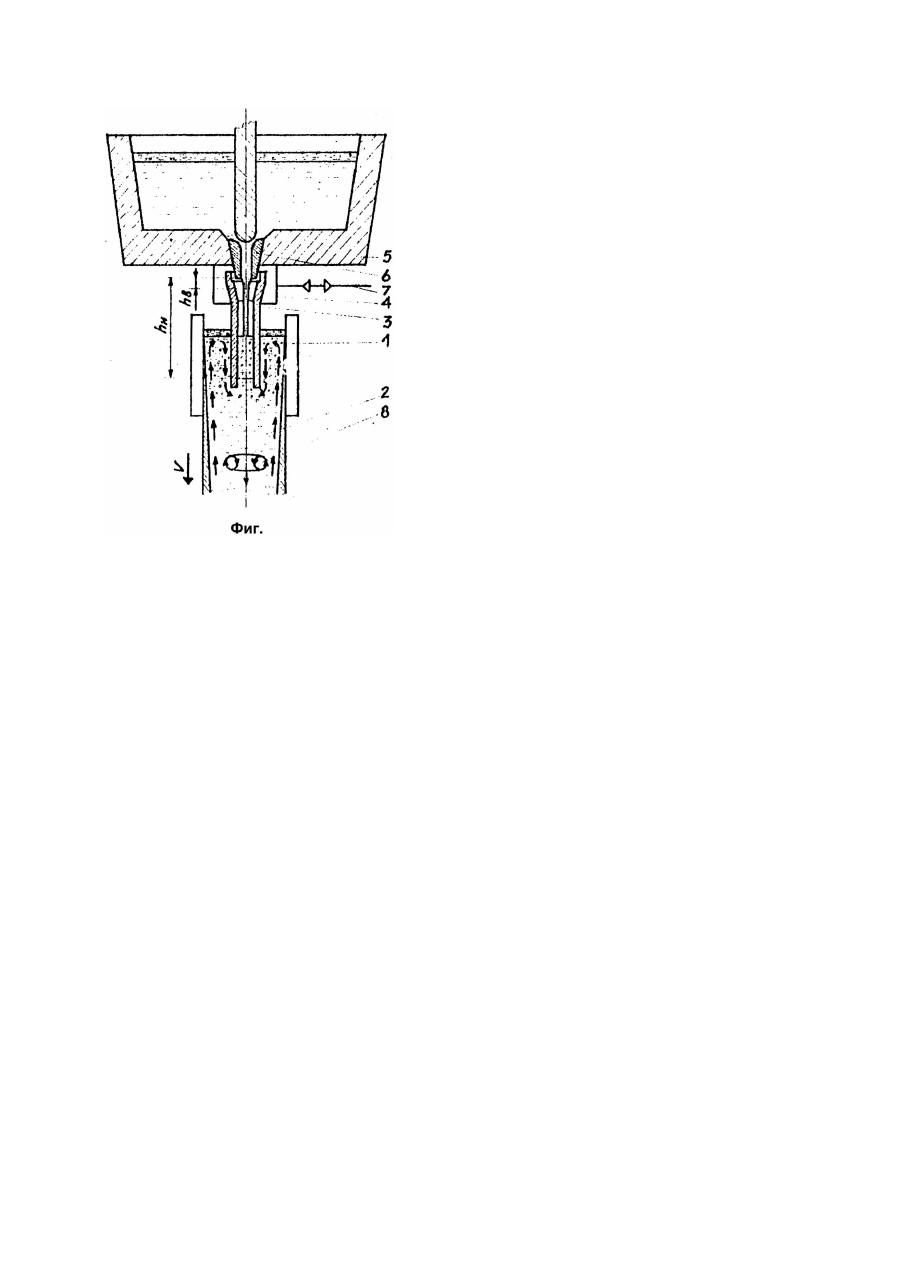

Изобретение относится к металлургии, в частности к литью металлов непрерывным способом и может быть использовано при отливке слитков на вертикальных и криволинейных установках. Известен способ непрерывной разливки металлов, предусматривающий периодическое заполнение дополнительно введенной в кристаллизатор керамической трубы металлом и вытеснение его в объем кристаллизатора путем изменения давления инертного газа в трубе, пропорционально движению кристаллизатора (Авторское свидетельство СССР №1306635, кл. B22D11/00, 1987). К недостаткам этого способа относятся низкая эффективность перемешивания металла, обусловленная необходимостью вытеснять металл из трубы и заполнять ее с относительно небольшой скоростью, определяемой частотой и характером движения кристаллизатора, несимметричное расположение пульсирующей струи относительно оси слитка, вызывающее односторонний подмыв оболочки слитка и, как следствие, повышение его структурной и химической неоднородности, а также дополнительный расход огнеупорных материалов для изготовления пульсационных труб. Наиболее близким решением к предложенному по технической сущности и достигаемому результату является способ непрерывного литья слитков, включающий подачу жидкого металла из стакана-дозатора промежуточного ковша в кристаллизатор через погружную огнеупорную трубу и пульсационное перемещение металла в кристаллизаторе периодическим наполнением и вытеснением металла из огнеупорной трубы газом со скоростью скорости вытеснения промежуточного ковша, а заполнения составляет металла из длительность где - диаметр струи металла, вытекающего из промежуточного ковша, м; - диаметр струи металла, вытесняемого из огнеупорной трубы, м; - колебание уровня металла в кристаллизаторе в процессе пульсации, м; - скорость литья, м/мин. Формирование слитка и его вытягивание из кристаллизатора. (Авторское свидетельство СССР №1301552, кл. B22D11/00, 1987). В известном способе непрерывного литья слитков, как показали лабораторные исследования и опытные разливки, истекающая из промежуточного ковша струя металла, поступая в огнеупорную трубу, инжектирует из нее газ, который увлекается струей в жидкий металл, находящийся в погруженной в него части трубы, и распределяется там в виде пузырей. При повышении давления в трубе металл вытесняется из нее, причем на выходе из трубы поток металла приобретает вращательно-поступательное движение в вертикальной плоскости, образуя кольцевой вихрь тороидальной формы, перемещающийся в жидкую фазу слитка. По мере вытеснения металла из трубы вихрь перемещается вниз с одновременным увеличением наружного диаметра и поперечного сечения. Вращательное движение металла в вихре обеспечивает снижение в нем статического давления. Это приводит к тому, что пузыри газа, вытесняемые вместе с потоком металла из огнеупорной трубы, вовлекаются в вихрь, образуя вокруг центра его вращения газовое кольцо тороидальной формы. К моменту изменения направления движения жидкого металла в трубе вращательнопоступательное движение приобретает практически весь вытесняемый из нее поток металла. При этом на выходе из трубы скорость поступательного движения вихря равна скорости вытеснения металла. По мере опускания газового вихря в жидкой фазе слитка скорость его движения снижается, а диаметр незначительно возрастает. По достижении определенной глубины проникновения в жидкую лунку газосодержащий вихрь под действием выталкивающих сил газа и вязкости металла разрушается. Газовое кольцо теряет свою форму и также разрушается на отдельные пузыри, которые затем всплывают вверх к свободной поверхности металла в кристаллизаторе. Если разрушение кольцевого вихря произошло в зоне вторичного охлаждения, где на внутренней оболочке слитка растут столбчатые кристаллы, то некоторая часть всплывающих пузырей запутывается между кристаллами и остаются в теле слитка. В эти пузыри в процессе кристаллизации металла мигрируют неметаллические включения, газы, ликвирующие элементы, что приводит к возникновению различных дефектов макроструктуры: осевой пористости, внутренних трещин, пятнистой ликвации, химической и структурной неоднородности. Как показали опытные разливки, такие условия имеют место, если реализация способа прототипа происходит при отливке слитка, например, сечением 350 ´ 400мм на вертикальной МНЛЗ со скоростью разливки 0,0108м/с, начальном гидравлическом диаметре струи металла на выходе из стаканадозатора 0,04м, внутреннем диаметре огнеупорной трубы 0,08м, глубине погружения ее в металл 0,2м и скоростью вытекания из стакана промковша 2,0м/с. Глубина проникновения кольцевого газосодержащего вихря в этом случае составляет 2,51м. После разрушения вихрей на такой глубине вносимый ими газ не может полностью покинуть слиток в виде всплывающих пузырей, поскольку часть их, подобно сотовым пузырям в слитке кипящей стали, запутывается между кристаллами дендритной формы, вызывая указанные выше дефекты непрерывнолитой заготовки. Использование прототипа при разливке металла на криволинейных машинах вообще невозможно, поскольку искривление слитка существенно ухудшает условия удаления из него газовых пузырей, вносимых кольцевыми вихрями. В этом случае задержка пузырей газа в зоне вторичного охлаждения происходит кристаллами, расположенными из фронте кристаллизации слитка со стороны меньшего радиуса, даже при небольших глубинах проникновения кольцевых газосодержащих вихрей о местах, где траектория всплывания пузырей начинает пересекаться с растущими столбчатыми кристаллами. В основу изобретения поставлена задача усовершенствования способа непрерывного литья слитков на вертикальных и криволинейных установках путем получения безгазовых кольцевых вихрей, которые, по сравнению с гозосодержащими вихрями, благодаря отсутствию действия выталкивающих (архимедовых) сил, обладают большими импульсом и устойчивостью при движении в жидкой фазе слитка. Указанные обстоятельства позволяют использовать энергию вихрей для перемешивания жидкой сердцевины слитка на достаточно больших ее глубинах. Получаемые в таких условиях непрерывнолитые слитки не содержат пузыри газа, вносимого вихрями, и обладают высокой степенью однородности по структуре и химсоставу. Это достигается благодаря тому, что о способе непрерывного литья слитков на вертикальных и криволинейных установках, включающем подачу жидкого металла струей из стакана-дозатора из промежуточного ковша в кристаллизатор через погружную огнеупорную трубу, пульсационное перемешивание металла в кристаллизаторе периодическим наполнением и вытеснением металла газом из огнеупорной трубы, формирование слитка и его вытягивание из кристаллизатора, предусмотрены следующие приемы: а) уровень металла в огнеупорной трубе изменяют в пределах от 0,5 ... 1,5 до 5 ... 7 начальных гидравлических диаметров струи от стакана дозатора; б) по достижении металлом о трубе верхнего положения его выдерживают в течение времени определяемого из выражения: в) металл вытесняют из огнеупорной трубы со скоростью, (w, м/с), определяемой из выражения: при этом где - расстояние по оси слитка от огнеупорной трубы до точки соприкосновения кольцевого вихря с оболочкой слитка, м; - время вытеснения металла из огнеупорной трубы, с; площадь живого сечения соответственно потока металла на входе в стакандозатор и струи на выходе из него, м2; - время заполнения огнеупорной трубы металлом, с; - расстояние от стакана-дозатора до уровня металла в огнеупорной трубе соответственно при верхнем и нижнем его положении в ней, м; - начальный гидравлический диаметр струи металла, м; основание натурального логарифма; - начальный гидравлический диаметр потока металла, вытесняемого из огнеупорной трубы, м; - коэффициент скорости; - высота налива металла в промежуточном ковше, м; - атмосферное давление, Па; - плотность жидкого металла, кг/м3; - ускорение силы тяжести, м/м2; - глубина погружения огнеупорной трубы в металл, м; - упругость насыщенного пара жидкого металла, Па; - толщина слитка, м; K - коэффициент затвердевания металла, м/мин 0,5; - скорость разливки металла, м/мин. Экспериментально установлено, что если живое сечение струи металла на выходе из стаканадозатора превышает живое сечение потока металла на входе в этот стакан в пределах 2,25 6,25 раза, то незатопленная часть струи на расстоянии от стакана-дозатора 1,5 ее начальных гидравлических диаметра и меньше имеет гладкую поверхность и поэтому струя не инжектирует газ. При расположении верхнего уровня металла в трубе от стакана-дозатора на расстоянии большем 1,5 начальных гидравлических диаметра поверхность струи становится волнистой и она начинает инжектировать газ, который вовлекается в кольцевые вихри и уносится ими в слиток, в результате чего он насыщается газом, что приводит к образованию указанных выше дефектов макроструктуры. Движение металла в огнеупорной трубе, как было установлено экспериментально, сопровождается колебанием его поверхности, причем высота волн, при прочих равных других параметрах, возрастает с увеличением начального гидравлического диаметра струи металла. По этой причине, если верхний уровень металла в огнеупорной трубе выбрать нижезаявляемого, т.е. меньше 0,5 начальных гидравлических диаметра струи от стакана-дозатора, то в процессе колебаний поверхности металла о трубе он попадает в пространство между стаканомдозатором и стенками огнеупорной трубы, что приведет к заметалливанию зазора между ними и тем самым затруднит или исключит поступление газа в полость огнеупорной трубы, в результате чего дальнейшее осуществление заявляемого способа окажется невозможным. Экспериментально установлено, что продолжительность всплывания пузырей в жидком металле в огнеупорной трубе после достижения металлом верхнего заявляемого положения определяется из следующей зависимости: Если продолжительность выдержки металла в верхнем положении меньше или равна определяемой из этого выражения, т.е. нижнего заявляемого предела времени, то до начала следующего вытеснения пузыри газа, которые были инжектированы струей металла во время заполнения трубы, не успевают полностью покинуть трубу и вытесняются вместе с находящимся в ней металлом с образованием ниже среза трубы кольцевого газосодержащего вихря, перемещающегося в жидкую сердцевину слитка на достаточно большую глубину, внося в него газ. Глубина проникновения безгазовых кольцевых вихрей в жидкую фазу слитка при совпадении траектории их движения с осью слитка, как было установлено экспериментально, зависит в основном от его толщины и наружного диаметра кольцевого вихря, оцениваемого внутренним диаметром огнеупорной трубы. Эта глубина определяется из следующей зависимости: По достижении данной глубины вихрь начинает соприкасаться с твердой оболочкой слитка и, в первую очередь, с растущими к его центру столбчатыми кристаллами, вследствие чего он разрушается на несколько мелких, но уже не кольцевых вихрей (с разомкнутой вихревой трубкой), которые продолжают еще некоторое время перемещаться в жидкой фазе слитка и перемешивать ее. Соприкосновение вихря с кристаллами дендритной формы ведет не только к перемешиванию находящейся между ними жидкой фазы, но и к их частичному подплавлению и разрушению с образованием большого числа новых центров кристаллизации. Это обеспечивает снижение протяженности зоны столбчатых и расширение зоны равноосных кристаллов в непрерывнолитой заготовке при одновременном повышении ее химической однородности. Кроме указанных параметров, на глубину проникновения безгазовых кольцевых вихрей в жидкую фазу слитка влияет также характер и скорость потоков в ней, вызванных предыдущими кольцевыми вихрями. При определенных скоростях такие потоки расплава могут отклонить кольцевой вихрь от заданного направления движения, что приведет к соприкосновению кольцевого вихря с фронтом кристаллизации слитка на меньших глубинах, чем Чтобы это не произошло, каждый последующий кольцевой вихрь должен быть образован о жидкой лунке слитка только после разрушения предыдущего и снижения вызванных им скоростей потоков до величины, исключающей изменение заданного направления движения нового кольцевого вихря. Экспериментально установлено, что минимальная продолжительность выдержки металла в огнеупорной трубе в верхнем его положении, обеспечивающая поддержание заданной траектории движения кольцевого вихря в жидкой фазе, т.е. указанных выше условий, определяется из следующей эмпирической зависимости: Продолжительность выдержки металла в порхнем положении, найденная по этой зависимости, отвечает верхнему заявляемому пределу. Превышение его снижает эффективность обработки, поскольку при этом уменьшается частота пульсаций и кристаллизирующийся металл перемешивается в меньшей степени, что сопровождается ухудшением структурной и химической его неоднородности. В частности, возрастают зона столбчатых кристаллов и осевая ликвация элементов, находящихся в жидкой фазе слитка. Оптимальная продолжительность выдержки металла в огнеупорной трубе в верхнем положении ниже верхнего заявляемого предела на 50 - 70% от разности между верхним и нижним ее пределами, т.е. При такой выдержке металла в верхнем положении в огнеупорной трубе глубина проникновения кольцевых вихрей в жидкую фазу слитка от изменения их траектории движения практически не уменьшается, а скорость движения потоков кристаллизующегося металла достаточна для усреднения его состава и снижения условий роста столбчатых кристаллов, что обеспечивает получение высокой структурной и химической однородности металла при его кристаллизации. Экспериментально установлено, что если металл после выдержки его в огнеупорной трубе в верхнем положении вытеснять со скоростью ниже заявляемой, т.е. то струя по мере движения металла вниз вносит в него инжектируемый газ, который попадает затем в кольцевой вихрь и вводится им в слиток. При вытеснении металла из трубы со скоростью, соответствующей нижнему заявляемому пределу, струя глубоко не проникает в вытесняемый металл и вносимый ею газ не вовлекается в вихрь. В условиях, когда металл вытесняют со скоростью, рапной скорости движения струи или превышающей ее, вытесняемая порция не пополняется металлом и, следовательно, инжектируемым струей газом, в результате чего образующиеся кольцевые вихри тоже не содержат газ. Если скорость вытеснения металла из огнеупорной трубы превышает верхний заявляемый предел то в центре вращения кольцевого вихря вследствие снижения в нем давления до величины упругости пара жидкого металла образуется кавитационная каверна, которая при попадании в зоны более высокого давления за счет конденсации паров металла быстро захлопывается, что приводит к сильной пульсации давления в кольцевом вихре и он разрушается. По этой причине перемешивание жидкой фазы слитка при таких скоростях вытеснения металла из огнеупорной трубы на больших глубинах на происходит. Нижний уровень металла в огнеупорной трубе от стакана-дозатора составляет 5 - 7 начальных гидравлических диаметров струи. Установлено, что если металл вытеснять до уровня ниже заявляемого, то диапазон перемещения металла в трубе оказывается недостаточным для полного формирования кольцевых вихрей и они разрушаются в жидкой фазе слитка на небольших глубинах. Кроме того, с уменьшением диапазона колебания металла в огнеупорной трубе снижается вытесняемая из нее масса порции металла, что сопровождается уменьшением количества движения кольцевого вихря и, следовательно, снижением устойчивости при движении. Такие вихри слабо перемешивают кристаллизующийся металл в непрерывнолитом слитке, в результате чего в нем развивается осевая ликвация и увеличивается протяженность зоны столбчатых кристаллов. При пульсационной обработке в условиях, когда нижний уровень металла в огнеупорной трубе выше заявляемого, т.е. больше 7 начальных гидравлических диаметров струи металла от стакана-дозатора, существенно возрастает диапазон движения металла в огнеупорной трубе и для его обеспечения необходимо использовать достаточно длинные трубы с большой глубиной их погружения в металл, что сопряжено с одной стороны, с повышенным расходом огнеупорных материалов, а с другой - со снижением эффективности перемешивания металла в верхних его горизонтах в пределах кристаллизатора. На чертеже (фиг.) показана схема устройства для осуществления заявляемого способа непрерывного литья слитков на вертикальных и криволинейных установках и потоков в жидкой фазе слитка. Устройство состоит из кристаллизатора 1 с жидкой металлической фазой 2, в которую погружена огнеупорная труба 3, герметично соединенная стыковочным узлом 4 с промежуточным ковшом 5, стакана-дозатора 6, трубопровода 7 для подачи газа в огнеупорную трубу 3 и выпуска его из трубы. В результате вытеснения металла газом из огнеупорной трубы 3 в жидкой фазе 2 образуются кольцевые вихри 8. Способ осуществляют следующим образом. Металл истекает из промежуточного ковша 5 (фиг.) через стакан-дозатор 6 и огнеупорную трубу 3 в кристаллизатор 1 струей, живое сечение которой на выходе из стакана-дозатора превышает живое сечение потока на входе в стакан-дозатор в 2,25 - 6,25 раза. Это достигается за счет использования стакана-дозатора с соответствующим соотношением площадей отверстий на его выходе и входе или путем уменьшения площади отверстия на входе в стакан-дозатор стопорным устройством. В огнеупорной трубе 3 путем отсоса из нее газа через трубопровод 7 создают разрежение, под действием которого металл поднимается в трубе в процессе разливки на уровне начальных гидравлических диаметра струи от стакана-дозатора. За счет поддержания в трубе постоянного разрежения металл выдерживают в таком положении в течение времени выражения: определяемого из По истечение данного времени выдержки металла в огнеупорной трубе повышают давление нейтрального газа, обеспечивая вытеснение из нее металла на уровень начальных гидравлических диаметров струи от стаканадозатора со скоростью В таких условиях вытеснение металла из трубы сопровождается образованием безгазовых кольцевых вихрей 8, глубоко проникающих в жидкую фазу 2 слитка. Затем давление в трубе снижают, металл заполняет ее, поднимаясь до верхнего уровня, и указанные операции повторяют. Примеры. Предложенный способ иллюстрируется 17 примерами его осуществления (№1 - 17). Один пример №18 относится к способу-прототипу. На МНЛЗ вертикального типа отливают непрерывнолитые заготовки поперечным, сечением 350 ´ 400мм из стали 20 следующего химического состава, %: 0,19 0,035 0,035 0,25 0,55 0,3 0,25 0,25 0,02 Во всех примерах температура стали в промежуточном ковше находится в пределах 1530 - 1550°C, высота налива в нем металла 0,67м, стакан-дозатор в промковше имеет отверстие цилиндрической формы. Уменьшение площади сечения потока металла на входе в стакан-дозатор достигается стопорным устройством. Скорость разливки составляет 0,0108м/с, что обеспечивается живым сечением потока металла на входе в стакан-дозатор, равным где 0,35 и 0,4 - толщина и ширина слитка соответственно, м; 7800 и 7000 - плотность металла твердого и жидкого, кг/м3; 0,72 - коэффициент скорости; 9,81 - ускорение свободного, падения, м/с 2. Живое сечение струи металла на выходе из стакана-дозатора превышает живое сечение потока металла на входе в этот стакан в 3,046 раза и составляет Такую площадь сечения струи металла обеспечивает отверстие на выходе из стаканадозатора, равное Стакан-дозатор расположен над уровнем металла в огнеупорной трубе в спокойном состоянии на расстоянии 0,25м. Коэффициент затвердевания металла составляет 0,028м/мин0,5. Огнеупорные трубы для пульсационного перемешивания имеют внутренний диаметр 0,08м, толщину стен 0,03м и длину 0,5м. Защиту поверхности металла в кристаллизаторе от окислительной атмосферы обеспечивают за счет наведения в нем шлака, состоящего из 15% криолита, 8% борного ангидрида и 77% графита. Вытеснение металла из огнеупорной трубы осуществляют аргоном. Подачу последнего к огнеупорной трубе и удаление отработанных газов из нее производят при помощи систем трубопроводов и запорной арматуры, состоящих из металлических труб внутренним диаметром 20мм, регулирующих вентилей, впускного и выпускного клапанов, соединяющих полость огнеупорной трубы в ее верхней части соответственно с магистралями подачи аргона и отсоса газов. Давление аргона в магистрали составляет 0,6МПа, а разрежение в отсасывающей сети 0,05МПа. Текущее значение давления о полости огнеупорной трубы фиксируют быстродействующим датчиком. Скорость вытеснения металла из трубы регулируют путем изменения времени впуска аргона, т.е. его расхода, при помощи регулирующих вентилей. Расстояние по оси слитка от среза огнеупорной трубы до точки соприкосновения кольцевого вихря с оболочкой слитка остается постоянным для всех примеров и составляет а нижнее равно Абсолютное давление аргона в трубе при верхнем положении металла в ней при нижнем Скорость вытеснения металла из огнеупорной трубы, превышающая нижний заявляемый предел на 50% от разности между верхним и нижним ее пределами, равна Время вытеснения металла из трубы Упругость насыщенного пара жидкого металла в экспериментах принята равной в среднем 4,94Па. Длительность заполнения металлом огнеупорной трубы для всех примеров конкретного выполнения заявляемого способа принята по прототипу, т.е. такой, чтобы скорость опускания уловну металла в кристаллизаторе с целью предотвращения корочки от вторичного окисления была меньше, чем скорость разливки где - колебание уровня металла в кристаллизаторе в процессе пульсации, м; - толщина и ширина непрерывноли-того слитка, м; 0,03 - толщина стенки погружной трубы, м; - диапазон колебания уровня металла в огнеупорной трубе, м; - продолжительность вытеснения металла из огнеупорной трубы, 1,05 - коэффициент. Примеры. Все заявляемые параметры в этом примере имеют оптимальные значения. Верхний уровень металла в огнеупорной трубе принят равным одному начальному гидравлическому диаметру струи от стаканадозатора, т.е. а нижний - шести. Он составляет Диапазон изменения огнеупорной трубе уровня металла в равен При этом верхнее положение металла в трубе относительно исходного уровня составляет Время заполнения трубы составляет металлом огнеупорной Продолжительность выдержки металла в огнеупорной трубе в верхнем положении, которое ниже верхнего заявляемого предела на 60% от разности между верхним и нижним ее пределами, составляет Период пульсации равен Частота пульсации составляет Пример 2. Верхний уровень металла в огнеупорной трубе отвечает нижнему заявляемому пределу, составляющему 0,5 начальных гидравлических диаметра струи от стакана-дозатора, т.е. Все остальные заявляемые параметры соответствуют оптимальным их значениям. Нижний уровень металла о огнеупорной трубе относительно стакана-дозатора и исходного положения металла о ней, скорость вытеснения металла из трубы и абсолютное давление аргона в этой трубе при нижнем положении металла отвечают приведенным в примере. Диапазон колебания металла в огне; упорной трубе составляет Верхнее положение металла относительно исходного уровня равно в трубе Абсолютное давление аргона в трубе при верхнем положении металла в ней составляет Время вытеснения металла из трубы равно Время заполнения трубы составляет металлом Продолжительность выдержки металла в огнеупорной трубе в верхнем положении, принятая ниже верхнего заявляемого предела на 60% от разности между верхним и нижним ее пределами, составляет огнеупорной Период пульсации равен Частота пульсаций составляет Продолжительность выдержки металла в огнеупорной трубе в верхнем положении, принятая ниже верхнего заявляемого предела на 60% от разности между верхним и нижним ее пределами, равна Пример 4. Верхний уровень металла в огнеупорной трубе отвечает верхнему заявляемому пределу и составляет 1,5 начальных гидравлических диаметров струи металла от стакана-дозатора, т.е. Остальные заявляемые параметры имеют оптимальные значения. Нижний уровень металла в огнеупорной трубе, скорость вытеснения металла из трубы и абсолютное давление аргона в ней при нижнем положении металла отвечают приведенным в примере 1. Диапазон колебания металла в огнеупорной трубе равен Период пульсаций составляет Частота пульсаций равна Пример 3. Верхний уровень металла в огнеупорной трубе ниже заявляемого предела и составляет 0,25 начальных гидравлических диаметра струи металла от стакана-дозатора, т.е. Верхнее положение металла в относительно исходного уровня составляет Все остальные заявляемые параметры отвечают оптимальным их значениям. Нижний уровень металла в огнеупорной трубе относительно стакана-дозатора и исходного положения, скорость вытеснения металла из трубы и абсолютное давление в ней аргона при нижнем положении в трубе металла соответствуют приведенным в примере 1. Диапазон колебания металла в огнеупорной трубе равен Время составляет Верхнее положение металла о огнеупорной трубе относительно исходного уровня составляет трубе Абсолютное давление аргона в трубе при верхнем положении металла в ней равно вытеснения Время заполнения трубы равно металла металлом из трубы огнеупорной Продолжительность выдержки металла в огнеупорной трубе в верхнем положении ниже верхнего заявляемого предела на 60% от разности между верхним и нижним ее пределами, т.е. Абсолютное давление аргона в трубе при верхнем положении металла в ней равно Время составляет вытеснения Время заполнения трубы равно металла из трубы Период пульсации составляет металлом огнеупорной Частота пульсаций равна Пример 5. Верхний уровень металла в огнеупорной трубе превышает верхний заявляемый предел и расположен ниже стакана-дозатора на расстоянии 1,8 начальных гидравлических диаметров струи, т.е. пределами, равна Все остальные заявляемые параметры имеют оптимальные значения. Нижний уровень металла в огнеупорной трубе, скорость вытеснения из нее металла и абсолютное давление аргона в трубе при нижнем положении металла в ней отвечают приведенным в примере 1. Диапазон колебания металла в огнеупорной трубе равен Верхнее положение металла в огнеупорной трубе относительно исходного уровня составляет Время вытеснения металла из огнеупорной трубы составляет Абсолютное давление аргона в трубе при верхнем положении металла в ней равно Время заполнения трубы равно металлом огнеупорной Время вытеснения металла из огнеупорной трубы составляет Время заполнения трубы равно металлом огнеупорной Продолжительность выдержки металла в огнеупорной трубе в верхнем положении ниже верхнего заявляемого предела на 60% от разности между верхним и нижним ее пределами, т.е. Продолжительность выдержки металла в огнеупорной трубе в верхнем положении ниже верхнего заявляемого предела на 60% от разности между верхним и нижним ее пределами, т.е. Период пульсации составляет Частота пульсаций равна Пример 7. Нижний уровень металла в огнеупорной трубе расположен ниже стакана-дозатора на расстоянии 4 начальных гидравлических диаметров струи металла, т.е. ниже заявляемого предела. Это расстояние составляет Период пульсации составляет Частота пульсаций равна Пример 6. Нижний уровень металла в огнеупорной трубе отвечает нижнему заявляемом пределу, равному 5 начальных гидравлических диаметров струи от стакана-дозатора, т.е. Остальные заявляемые параметры соответствуют оптимальным значениям. Верхний уровень металла в огнеупорной трубе и абсолютное давление аргона в ней, отвечающее этому уровню, равны приведенным в примере 1. Диапазон колебания металла в огнеупорной трубе составляет Нижнее положение металла относительно исходного уровня равно в трубе Абсолютное давление аргона в трубе при нижнем положении металла в ней составляет Скорость вытеснения металла из огнеупорной трубы, превышающая нижний заявляемый предел на 50% от разности между верхним и нижним ее Остальные заявляемые параметры отвечают оптимальным их значениям. Верхний уровень металла в огнеупорной трубе и абсолютное давление аргона в ней, соответствующее этому уровню, отвечают приведенным в примере 1. Диапазон изменения уровня металла в огнеупорной трубе составляет Нижнее положение металла относительно исходного уровня равно в трубе Абсолютное давление аргона в трубе при нижнем положении металла в ней составляет Скорость вытеснения металла из огнеупорной трубы, превышающая нижний заявляемый предел на 50% от разности между верхним и нижним ее пределами, равна Время вытеснения металла из огнеупорной трубы составляет Время заполнения трубы равно металлом Время вытеснения металла из огнеупорной трубы составляет Время заполнения трубы равно металлом огнеупорной огнеупорной Продолжительность выдержки металла в огнеупорной трубе в верхнем положении ниже верхнего заявляемого предела на 60% от разности между верхним и нижним ее пределами, т.е. Продолжительность выдержки металла в огнеупорной трубе в верхнем положении ниже верхнего заявляемого предела на 60% от разности между верхним и нижним ее пределами, т.е. Период пульсации составляет Частота пульсаций равна Период пульсации составляет Частота пульсаций равна Пример 8. Нижний уровень металла в огнеупорной трубе равен верхнему заявляемому пределу, т.е. он расположен ниже стакана-дозатора на расстоянии 7 начальных гидравлических диаметров или Все остальные заявляемые параметры отвечают оптимальным их значениям. Верхний уровень металла в огнеупорной трубе и абсолютное давление аргона в ней, соответствующее этому уровню, равны приведенным в примере 1. Диапазон изменения уровня металла в огнеупорной трубе составляет Пример 9. Нижний уровень металла в огнеупорной трубе превышает верхний заявляемый предел и составляет 8 начальных гидравлических диаметров струи металла, т.е. Остальные все заявляемые параметры отвечают оптимальным значениям. Верхний уровень металла в огнеупорной трубе и абсолютное давление аргона в ней, соответствующее этому уровню, равны приведенным в примере 1. Диапазон изменения уровня металла в огнеупорной трубе составляет Нижнее положение металла относительно исходного уровня равно в трубе трубе Абсолютное давление аргона в трубе при нижнем положении металла в ней составляет Абсолютное давление аргона в трубе при нижнем положении металла в ней составляет Скорость вытеснения металла из огнеупорной трубы, превышающая нижний заявляемый предел на 50% от разности между верхним и нижним ее пределами, равна Нижнее положение металла относительно исходного уровня равно в Скорость вытеснения металла из огнеупорной трубы, превышающая нижний заявляемый предел на 50% от разности между верхним и нижним ее пределами, равна Период пульсации равен Частота пульсаций составляет Время вытеснения металла из огнеупорной трубы составляет Время заполнения трубы равно металлом огнеупорной Продолжительность выдержки металла в огнеупорной трубе в верхнем положении ниже верхнего заявляемого предела на 60% от разности между верхним и нижним ее пределами, т.е. Пример 11. Скорость вытеснения металла из огнеупорной трубы ниже заявляемой и составляет Все остальные заявляемые параметры отвечают оптимальным их значениям. Верхний и нижний уровень металла в огнеупорной трубе, а также абсолютное давление аргона в ней, соответствующее этим уровням, равны приведенным в примере 1. Время вытеснения металла из трубы равно Время заполнения трубы составляет металлом огнеупорной Продолжительность выдержки металла в огнеупорной трубе в верхнем положении ниже верхнего заявляемого предела на 60% от разности между верхним и нижним ее пределами, т.е. Период пульсации составляет Частота пульсаций равна Пример 10. Скорость вытеснения металла из огнеупорной трубы отвечает нижнему заявляемому пределу, т.е. Период пульсации равен Частота пульсаций составляет Остальные заявляемые параметры отвечают оптимальным их значениям. Верхний и нижний уровень металла в огнеупорной трубе, а также абсолютное давление аргона, отвечающее этим положениям металла в ней, равны приведенным в примере 1. Время вытеснения металла из трубы равно Время заполнения трубы составляет металлом огнеупорной Продолжительность выдержки металла в огнеупорной трубе в верхнем положении ниже верхнего заявляемого предела на 60% от разности между верхним и нижним ее пределами, т.е. Пример 12. Скорость вытеснения металла из огнеупорной тубы соответствует верхнему заявляемому пределу, т.е. Остальные заявляемые параметры отвечают оптимальным их значениям. Верхний и нижний уровень металла в огнеупорной трубе, а также абсолютное давление аргона в ней, соответствующее этим уровням, равны приведенным в примере 1. Время вытеснения металла из трубы равно Время заполнения трубы составляет металлом огнеупорной Продолжительность выдержки металла в огнеупорной трубе в верхнем положении ниже верхнего заявляемого предела на 60% от разности между верхним и нижним ее пределами, т.е. Остальные заявляемые параметры отвечают оптимальным их значениям, равным приведенным в примере 1. Период пульсации составляет Частота пульсации равна Пример 16. Продолжительность выдержки металла в огнеупорной трубе в верхнем положении соответствует верхнему заявляемому пределу, т.е. Период пульсации равен Частота пульсаций составляет Пример 13. Скорость вытеснения металла из огнеупорной трубы превышает заявляемую и составляет Остальные заявляемые параметры отвечают оптимальным их значениям. Верхний и нижний уровень металла в огнеупорной трубе, а также абсолютное давление аргона в ней, соответствующее этим уровням, равны приведенным в примере 1. Время вытеснения металла из трубы составляет Время заполнения трубы равно металлом огнеупорной Остальные заявляемые пределы отвечают оптимальным значениям, равным указанным в примере 1. Период пульсации составляет Частота пульсаций равна Пример 17. Продолжительность выдержки металла в огнеупорной трубе в верхнем положении превышает заявляемый предел и равна 4,5с. Все остальные заявляемые параметры отвечают оптимальным их значениям, равным приведенным в примере 1. Период пульсации составляет Частоты пульсаций равна Продолжительность выдержки металла в огнеупорной трубе в верхнем положении ниже верхнего заявляемого предела на 60% от разности между верхним и нижним ее пределами, т.е. Период пульсации составляет Пример 18. Отвечает условиям разливки способапрототипа на вертикальной МНЛЗ при отливке слитка сечением 350 ´ 400мм со скоростью 0,0108м/с. Внутренний диаметр огнеупорной трубы равен 0,08м, толщина ее стен 0,03м. Глубина погружения огнеупорной трубы в металл составляет 0,2м, а скорость. вытекания металла из стакана-дозатора промежуточного ковша составляет 2м/с. Живое сечение потока металла на входе в стакан-дозатор равно Частота пульсаций равна Пример 14. Продолжительность выдержки металла в огнеупорной трубе в верхнем положении соответствует нижнему заявляемому пределу, т.е. Все остальные заявляемые параметры отвечают оптимальным их значениям и равны приведенным в примере 1. Период пульсации составляет Частота пульсаций равна Пример 15. Продолжительность выдержки металла в огнеупорной трубе в верхнем положении ниже заявляемого предела и составляет 0,4с. Живое сечение струи металла на выходе из стакана-дозатора превышает живое сечение потока металла на входе в этот стакан в 3,046 раза и составляет Такую площадь живого сечения струи металла обеспечивает отверстие на выходе из стаканадозатора диаметром Расстояние от исходного уровня металла до стакана-дозатора составляет 0,25м. Верхний уровень металла в огнеупорной трубе расположен ниже стакана-дозатора на расстоянии 5, а нижний 8 начальных гидравлических диаметров струи. Диапазон колебания металла в огнеупорной трубе при этом составляет Нижний уровень металла в огнеупорной трубе расположен от исходного уровня на расстоянии 0,15м, а верхний - соответствует исходному. Абсолютное давление аргона при нижнем положении металла в огнеупорной трубе составляет При верхнем положении металла в трубе абсолютное давление аргона равно Скорость, вытекания металла из погружной трубы составляет скорости движения струи металла при вытекании его из промежуточного ковша и равна в среднем Время вытеснения металла из огнеупорной трубы составляет Продолжительность заполнения огнеупорной трубы равна Время положении составляет выдержки равно металлом металла в верхнем 0. Период пульсации Частота пульсаций равна Химическую неоднородность непрерывнолитых слитков оценивали по степени осевой ликвиции серы, а физическую - по макроструктуре их поперечных темплетов. Результаты этих анализов для всех рассмотренных примеров, представленных в таблице, подтверждают возможность осуществления изобретения. Из приведенных в таблице данных видно, что минимальная протяженность зоны столбчатых кристаллов и наименьшая степень осевой ликвации серы достигаются в слитках, отливаемых по заявляемому способу при оптимальных значениях всех режимных параметров (пример 1). Результаты отливки слитков заявляемым способом при граничных значениях его режимных параметров в соответствии с примерами 2, 4, 6, 8, 10, 12, 14 и 16, каждый из которых реализовал один из параметров разливки на нижнем или верхнем заявляемом пределах при оптимальных значениях остальных, несколько хуже, полученных в условиях разливки по примеру 1, отвечающему оптимальным значениям всех заявляемых параметров. Вместе с тем показатели этих примеров конкретного выполнения заявляемого способа оказались существенно выше, полученных по прототипу (пример 18) и по примерам 3, 5, 7, 9, 11, 13, 15 и 17, в которых один из режимных параметров выходил за заявляемые пределы при оптимальных значениях остальных. В условиях организации способа, когда верхний уровень металла в огнеупорной трубе превышал заявляемый предел (пример 5), а скорость вытеснения металла и продолжительность выдержки его в верхнем положении в трубе были ниже заявляемых (примеры соответственно 11 и 15), слитки оказались пораженными пятнистой ликвацией при значительной протяженности зоны столбчатых кристаллов. Такой же дефект имел место в слитке, полученном по способу-прототипу (пример 18). Причина появления пятнистой ликвации в слитках, отлитых данными способами, связана с образованием газосодержащих кольцевых вихрей. Попадание в эти вихри газа обусловлено его наличием в вытесняемой из трубы порции жидкого металла. При осуществлении способа по примеру 3, в котором верхний уровень металла в трубе ниже заявляемого, разливка была прекращена в связи с заметалливанием огнеупорной трубы в верхней ее части, что исключало возможность попадания газа в огнеупорную трубу и удаления его из нее. Использование предлагаемого способа непрерывного литья слитков по сравнению с прототипом позволяет при одновременном снижении протяженности зоны столбчатых кристаллов и степени осевой ликвации серы избежать появления пятнистой ликвации в связи с насыщением слитка газом, что обеспечивает снижение брака на 0,13 - 0,18%.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of continuous casting of ingots on vertical and curvilinear installations

Автори англійськоюShysh Yurii Ivanovych, Rubin Leonid Viktorovych, Borysov Yurii Mykolaiovych, Brodskyi Serhii Serhiiovych, Uchytel Lev Mykhailovych, Pikus Mark Iserovych, Belskyi Oleh Ivanovych, Selskyi Ihor Bronislavovych

Назва патенту російськоюСпособ непрерывного литья слитков на вертикальных и криволинейных установках

Автори російськоюШиш Юрий Иванович, Рубин Леонид Викторович, Борисов Юрий Николаевич, Бродский Сергей Сергеевич, Учитель Лев Михайлович, Пикус Марк Исерович, Бельский Олег Иванович, Сельский Игорь Брониславович

МПК / Мітки

МПК: B22D 11/00

Мітки: зливків, безперервного, спосіб, криволінійних, лиття, установках, вертикальних

Код посилання

<a href="https://ua.patents.su/12-8249-sposib-bezperervnogo-littya-zlivkiv-na-vertikalnikh-i-krivolinijjnikh-ustanovkakh.html" target="_blank" rel="follow" title="База патентів України">Спосіб безперервного лиття зливків на вертикальних і криволінійних установках</a>

Попередній патент: Пристрій для завантаження шахтної печи

Наступний патент: Спосіб одержання масляного концентрату каротиноїдів з рослинної сировини

Випадковий патент: (s)-(+)-n,n-диметил-3-(1-нафтален-1-ілокси)-1-фенілпропан-1-амін та його фармацевтично прийнятні солі