Броня конусної дробарки та спосіб її виготовлення

Формула / Реферат

1. Броня (4; 5) для використання в конусній дробарці (1), яка містить щонайменше одну опорну поверхню (18; 22), призначену для спирання на несучий броню елемент (3; 16), і першу робочу поверхню (20; 24), здатну контактувати з матеріалом, що подається у верхню частину дробарки (1) і підлягає дробленню, і дробити матеріал в розвантажувальній щілині (6) між першою робочою поверхнею (20; 24) і відповідною другою робочою поверхнею (24; 20) на другій броні (5; 4), яка працює спільно з бронею (4; 5), яка відрізняється тим, що перша робоча поверхня (20; 24) має вертикальну висоту (Н; Н'), що проходить вгору від виходу (30) розвантажувальної щілини (6) вздовж першої робочої поверхні (20; 24) до входу (32) розвантажувальної щілини (6), при цьому перша робоча поверхня (20; 24), на щонайменше 50% вказаної вертикальної висоти (Н; Н'), що проходить вгору від виходу (30) вздовж першої робочої поверхні (20; 24), піддана механічній обробці з допуском биття, який на кожному рівні вздовж обробленої частини вертикальної висоти (Н; Н') першої робочої поверхні (20; 24) не перевищує однієї тисячної найбільшого діаметра першої робочої поверхні (20; 24), але не перевищує 0,5 мм.

2. Броня за п. 1, в якій вказаний допуск биття не перевищує 0,35 мм.

3. Броня за п. 1 або 2, в якій перша робоча поверхня (20; 24) піддана механічній обробці з вказаним допуском биття на щонайменше 75 % її вертикальної висоти (Н; Н') від виходу (30).

4. Броня за будь-яким з пп. 1-3, в якій перша робоча поверхня (20; 24) піддана механічній обробці з вказаним допуском биття на, по суті, всій її вертикальній висоті (Н; Н').

5. Спосіб виготовлення броні (4; 5) для використання в конусній дробарці (1), яка має щонайменше одну опорну поверхню (18; 22), призначену спиратися на несучий броню елемент (3; 16), і першу робочу поверхню (20; 24), здатну контактувати з матеріалом, що подається у верхню частину дробарки (1) і підлягає дробленню, і дробити вказаний матеріал в розвантажувальній щілині (6) між першою робочою поверхнею (20; 24) і відповідною другою робочою поверхнею (24; 20) на другій броні (5; 4), яка працює спільно з бронею (4; 5), який відрізняється тим, що першу броню (4; 5) одержують із заготовки (34) броні, що заздалегідь виготовлена і має першу робочу поверхню (20; 24), яка має вертикальну висоту (Н; Н'), що проходить вгору від виходу (30) розвантажувальної щілини (6) вздовж першої робочої поверхні (20; 24) до входу (32) розвантажувальної щілини (6), при цьому перша робоча поверхня (20; 24) щонайменше на 50 % вказаної вертикальної висоти (Н; Н'), що проходить вгору від виходу (30) вздовж першої робочої поверхні (20; 24), яка має припуск на механічну обробку (W), поверхню заготовки (34) броні піддають механічній обробці для формування опорної поверхні (18; 22), і першу робочу поверхню (20; 24) вздовж щонайменше 50 % вертикальної висоти (Н; Н') піддають механічній обробці з допуском биття, який на кожному рівні вздовж обробленої частини вертикальної висоти (Н; Н') першої робочої поверхні (20; 24) не перевищує однієї тисячної першої найбільшого діаметра (D) першої робочої поверхні (20; 24), але не перевищує 0,5 мм.

6. Спосіб за п. 5, в якому першу робочу поверхню (20; 24) піддають механічній обробці методом точіння.

7. Спосіб за будь-яким з пп. 5, 6, в якому, по суті, всю першу робочу поверхню (20; 24) при виготовленні заготовки (34) броні забезпечують припуском на механічну обробку (W), який дорівнює щонайменше 2 мм, по суті, всю першу робочу поверхню (20; 24) піддають механічній обробці з вказаним допуском биття першої робочої поверхні (20; 24).

8. Спосіб за п. 7, в якому припуск на механічну обробку (W) дорівнює 2-8 мм.

9. Конусна дробарка, яка містить першу броню (4), яка має щонайменше одну опорну поверхню (18), призначену спиратися на перший несучий броню елемент (3), і першу робочу поверхню (20), і другу броню (5), яка має щонайменше одну опорну поверхню (22), призначену спиратися на другий несучий броню елемент (16), і другу робочу поверхню (24), при цьому перша робоча поверхня (20) і друга робоча поверхня (24) здатні контактувати з матеріалом, що поданий у верхню частину дробарки (1) і підлягає дробленню в розвантажувальній щілині (6) між робочими поверхнями (20; 24), яка відрізняється тим, що перша робоча поверхня (20) має вертикальну висоту (Н), що проходить вгору від виходу (30) розвантажувальної щілини (6) вздовж першої робочої поверхні (20) до входу (32) розвантажувальної щілини (6), при цьому перша робоча поверхня (20) щонайменше на 50 % вказаної вертикальної висоти (Н), що проходить вгору від виходу (30) вздовж першої робочої поверхні (20), піддана механічній обробці з допуском биття, який на кожному рівні вздовж обробленої частини вертикальної висоти (Н) першої робочої поверхні (20) не перевищує однієї тисячної найбільшого діаметра (D) першої робочої поверхні (20), але не перевищує 0,5 мм.

10. Конусна дробарка за п. 9, в якій перша броня (4) є внутрішньою бронею (4), і друга броня (5) є зовнішньою бронею (5), друга робоча поверхня (24) має другу вертикальну висоту (Н'), що проходить вгору від виходу (30) вздовж другої робочої поверхні (24) до входу (32), при цьому друга робоча поверхня (24) щонайменше на 50 % вказаної вертикальної висоти (Н'), що проходить вгору від виходу (30) вздовж другої робочої поверхні (24), піддана механічній обробці з допуском биття, який на кожному рівні вздовж обробленої частини другої вертикальної висоти (Н') другої робочої поверхні (24) не перевищує однієї тисячної найбільшого діаметра другої робочої поверхні (24), але не перевищує 0,5 мм.

11. Конусна дробарка за п. 10, в якій сума допусків биття першої робочої поверхні (20) та другої робочої поверхні (24) на кожному рівні вздовж взаємно протилежних ділянок оброблених частин робочих поверхонь (20, 24) не перевищує 0,7 мм.

12. Конусна дробарка за будь-яким з пп. 9-11, в якій відповідні робочі поверхні (20, 24) першої та другої броней (4, 5) мають найбільший діаметр (D), що дорівнює щонайменше 500 мм.

Текст

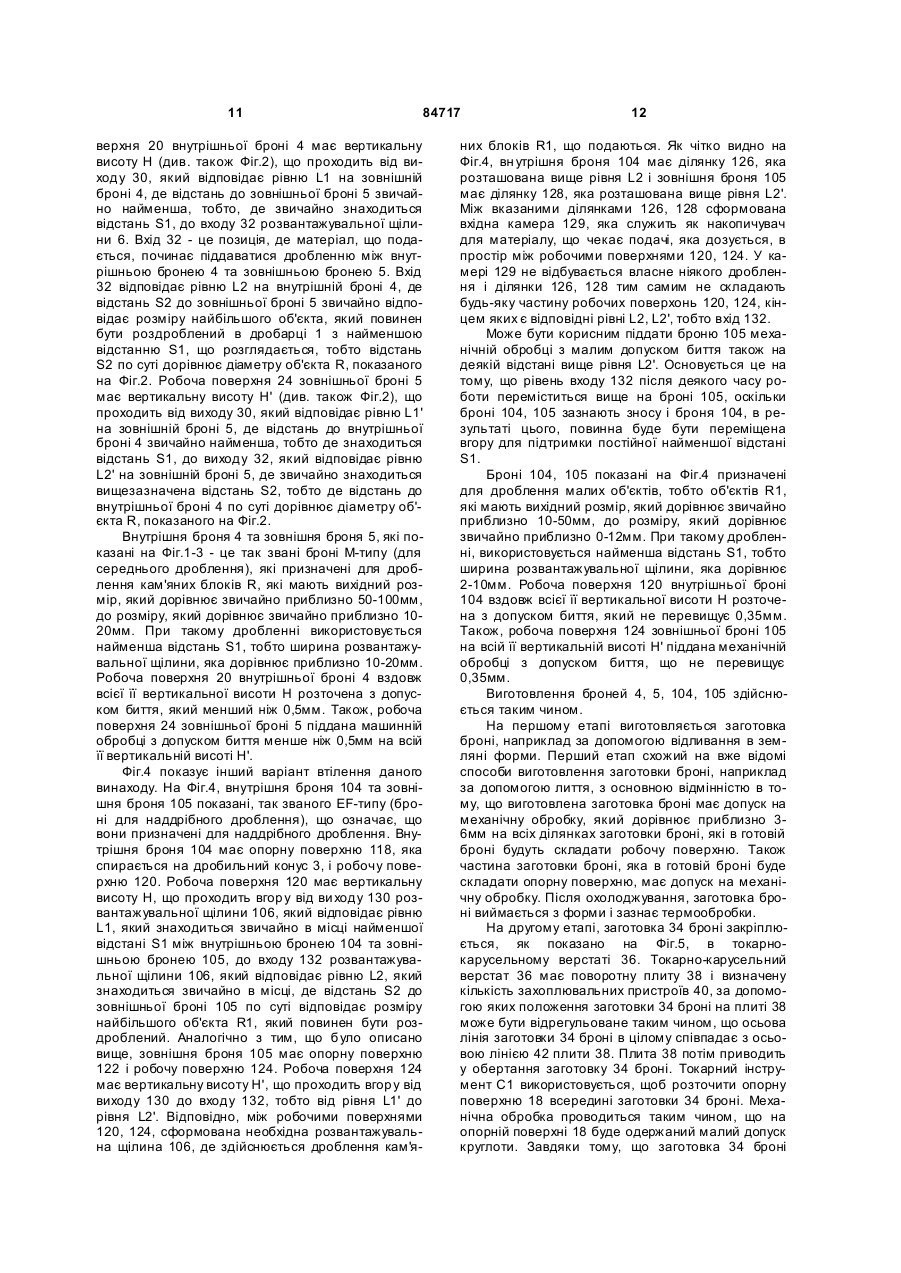

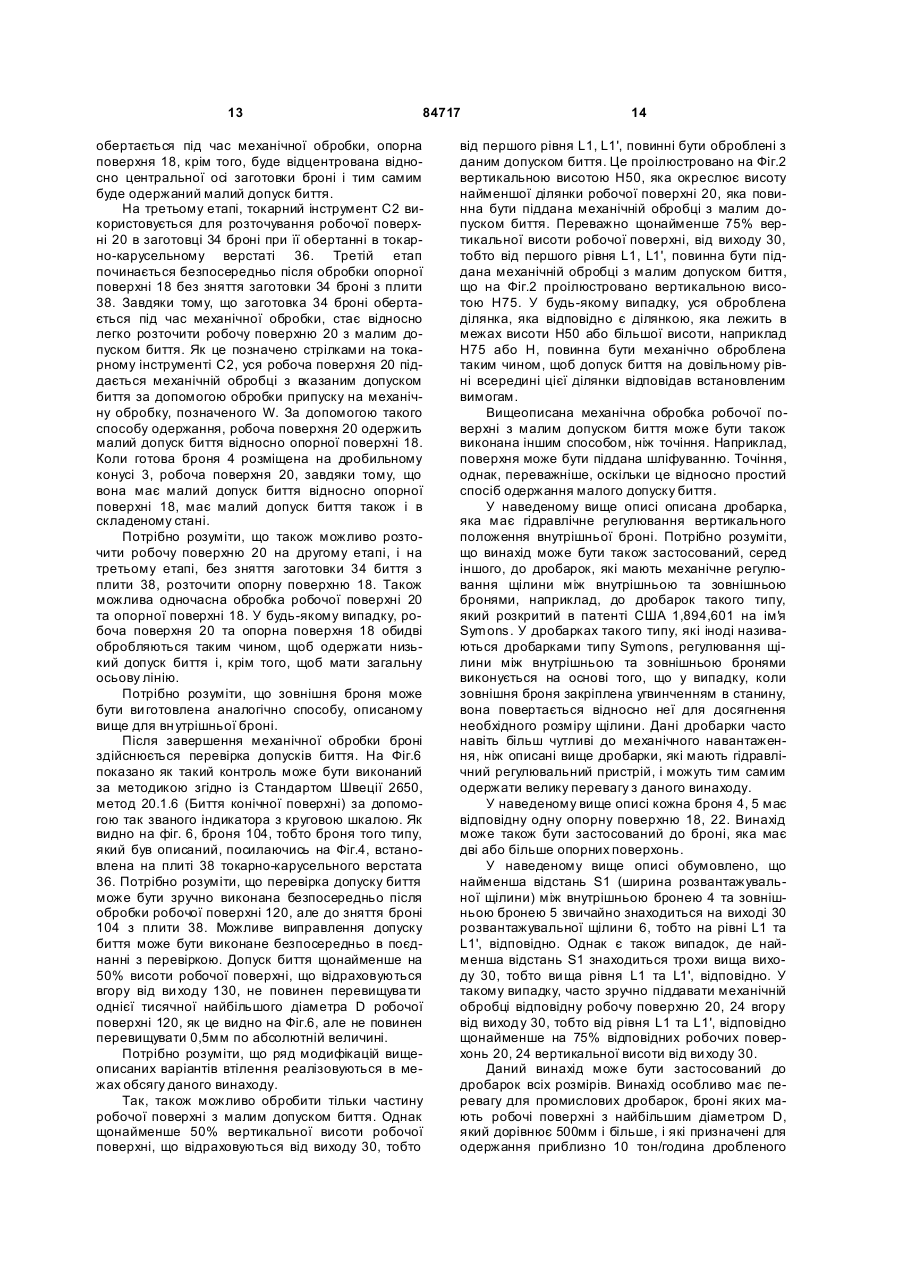

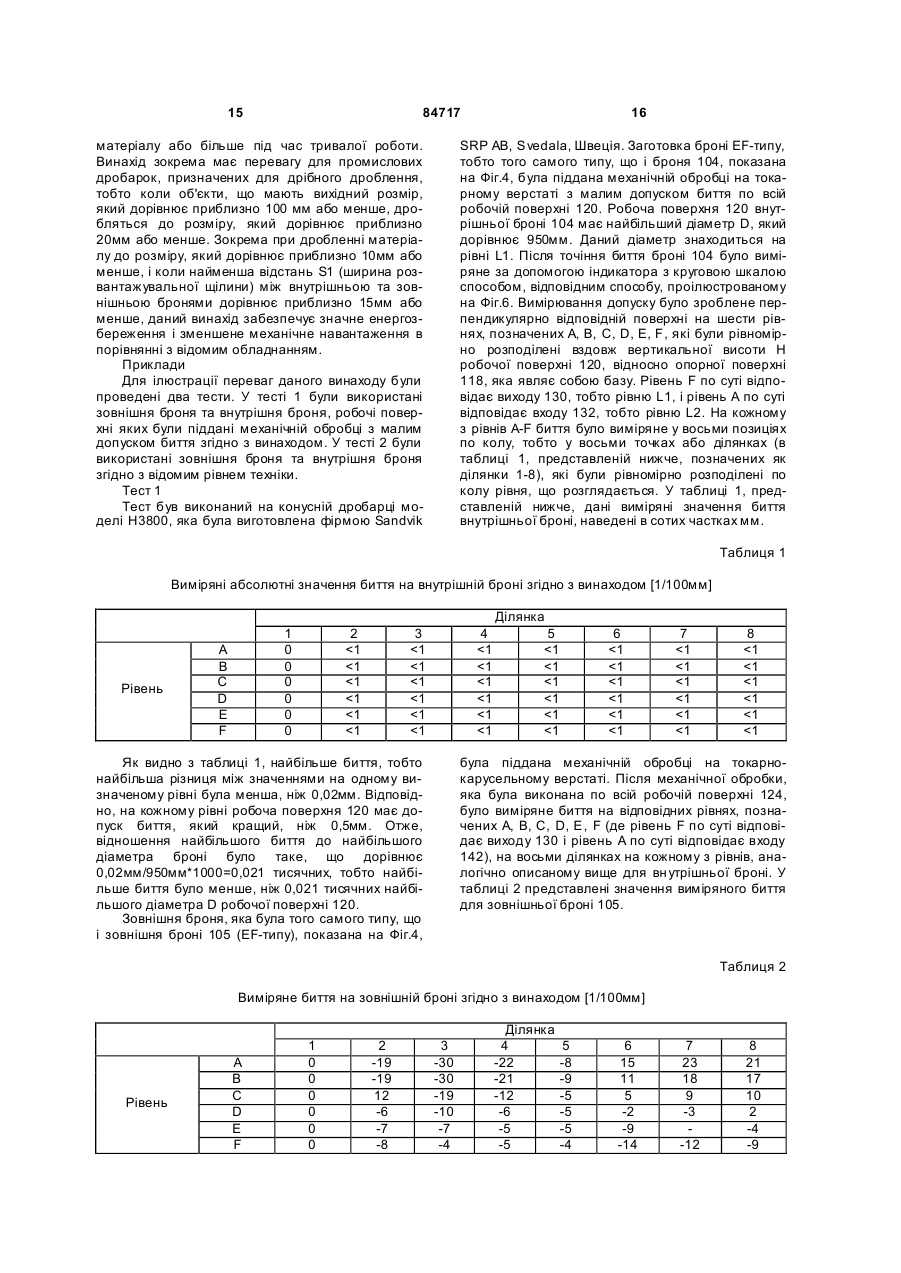

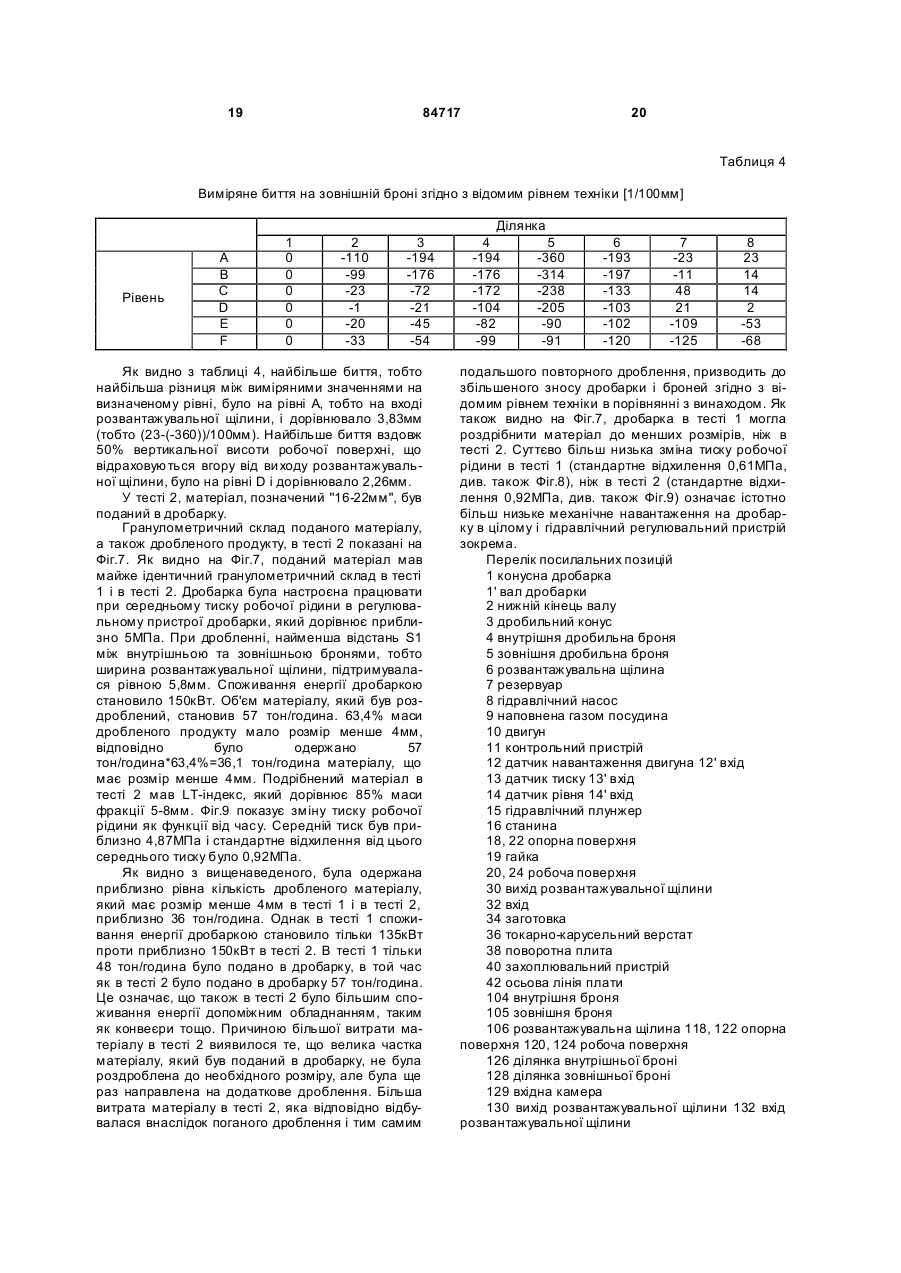

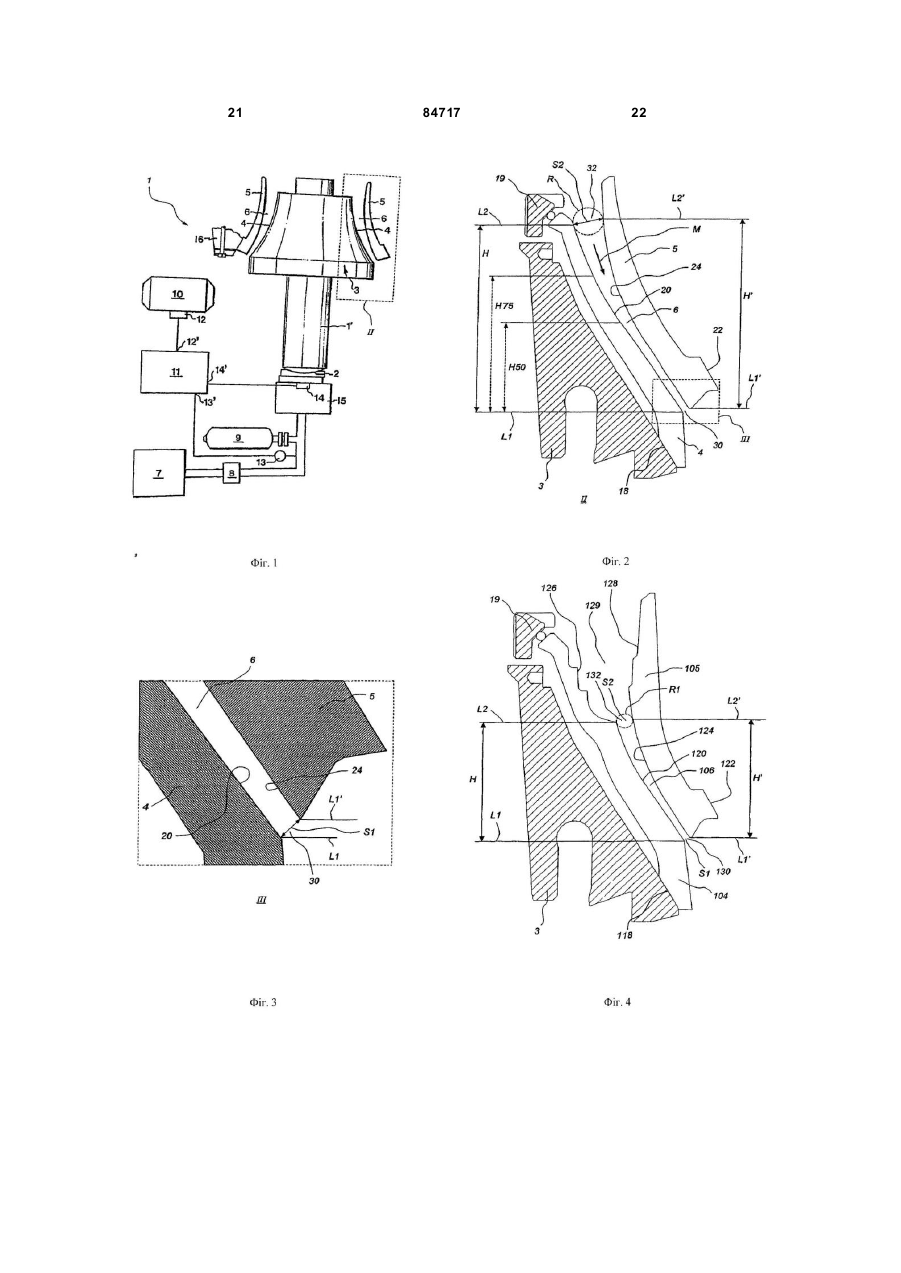

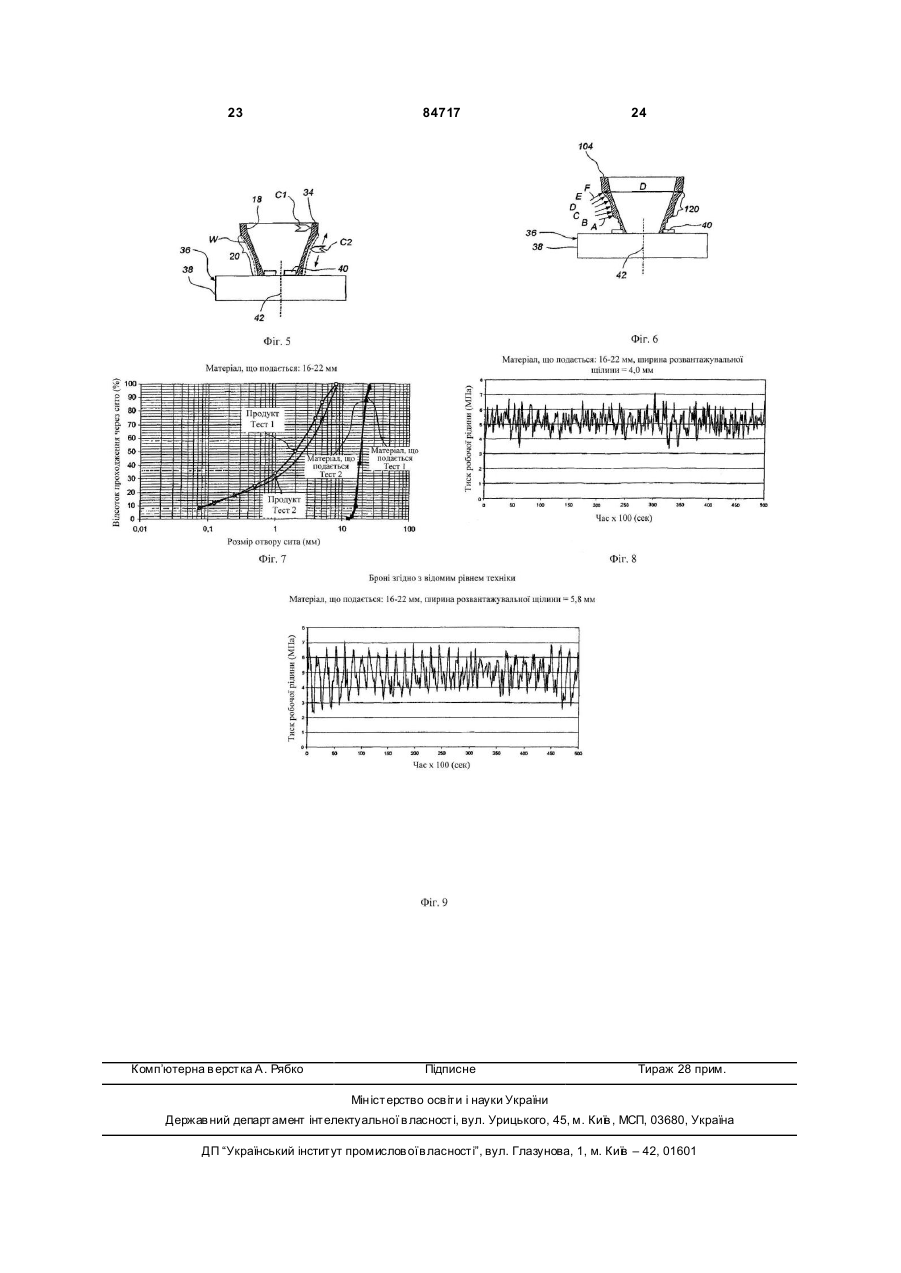

1. Броня (4; 5) для використання в конусній дробарці (1), яка містить щонайменше одну опорну поверхню (18; 22), призначену для спирання на несучий броню елемент (3; 16), і першу робочу поверхню (20; 24), здатну контактувати з матеріалом, що подається у верхню частину дробарки (1) і підлягає дробленню, і дробити матеріал в розвантажувальній щілині (6) між першою робочою поверхнею (20; 24) і відповідною другою робочою поверхнею (24; 20) на другій броні (5; 4), яка працює спільно з бронею (4; 5), яка відрізняється тим, що перша робоча поверхня (20; 24) має вертикальну висоту (Н; Н'), що проходить вгору від виходу (30) розвантажувальної щілини (6) вздовж першої робочої поверхні (20; 24) до входу (32) розвантажувальної щілини (6), при цьому перша робоча поверхня (20; 24), на щонайменше 50% вказаної вертикальної висоти (Н; Н'), що проходить вгору від виходу (30) вздовж першої робочої поверхні (20; 24), піддана механічній обробці з допуском биття, який на кожному рівні вздовж обробленої частини вертикальної висоти (Н; Н') першої робочої поверхні (20; 24) не перевищує однієї тисячної найбільшого діаметра першої робочої поверхні (20; 24), але не перевищує 0,5 2. Броня за п. 1, в якій вказаний допуск биття не мм. перевищує 0,35 мм. 3. Броня за п. 1 або 2, в якій перша робоча поверхня (20; 24) піддана механічній обробці з вказаним допуском биття на щонайменше 75 % її вертикальної висоти (Н; Н') від ви ходу (30). 4. Броня за будь-яким з пп. 1-3, в якій перша робоча поверхня (20; 24) піддана механічній обробці з вказаним допуском биття на, по суті, всій її вертикальній висоті (Н; Н'). 2 (19) 1 3 84717 4 броню (5), яка має щонайменше одну опорну поверхню (22), призначену спиратися на другий несучий броню елемент (16), і другу робочу поверхню (24), при цьому перша робоча поверхня (20) і друга робоча поверхня (24) здатні контактувати з матеріалом, що поданий у верхню частину дробарки (1) і підлягає дробленню в розвантажувальній щілині (6) між робочими поверхнями (20; 24), яка відрізняє ться тим, що перша робоча поверхня (20) має вертикальну висоту (Н), що проходить вгору від ви ходу (30) розвантажувальної щілини (6) вздовж першої робочої поверхні (20) до входу (32) розвантажувальної щілини (6), при цьому перша робоча поверхня (20) щонайменше на 50 % вказаної вертикальної висоти (Н), що проходить вгору від виходу (30) вздовж першої робочої поверхні (20), піддана механічній обробці з допуском биття, який на кожному рівні вздовж обробленої частини вертикальної висоти (Н) першої робочої поверхні (20) не перевищує однієї тисячної найбільшого діаметра (D) першої робочої поверхні (20), але не перевищує 0,5 мм. 10. Конусна дробарка за п. 9, в якій перша броня (4) є внутрішньою бронею (4), і друга броня (5) є зовнішньою бронею (5), друга робоча поверхня (24) має другу вертикальну висоту (Н'), що проходить вгору від ви ходу (30) вздовж другої робочої поверхні (24) до входу (32), при цьому друга робоча поверхня (24) щонайменше на 50 % вказаної вертикальної висоти (Н'), що проходить вгору від виходу (30) вздовж другої робочої поверхні (24), піддана механічній обробці з допуском биття, який на кожному рівні вздовж обробленої частини другої вертикальної висоти (Н') другої робочої поверхні (24) не перевищує однієї тисячної найбільшого діаметра другої робочої поверхні (24), але не перевищує 0,5 мм. 11. Конусна дробарка за п. 10, в якій сума допусків биття першої робочої поверхні (20) та другої робочої поверхні (24) на кожному рівні вздовж взаємно протилежних ділянок оброблених частин робочих поверхонь (20, 24) не перевищує 0,7 мм. 12. Конусна дробарка за будь-яким з пп. 9-11, в якій відповідні робочі поверхні (20, 24) першої та другої броней (4, 5) мають найбільший діаметр (D), що дорівнює щонайменше 500 мм. Даний винахід стосується броні для використання в конусній дробарці, яка має щонайменше одну опорну поверхню, призначену спиратися на несучий броню елемент, і першу робочу поверхню, призначену для контакту з матеріалом, який подається у верхню частину дробарки і підлягає дробленню, і дробити вказаний матеріал в розвантажувальній щілині між першою робочою поверхнею і відповідною другою робочою поверхнею на другій броні, яка працює спільно з бронею. Даний винахід також відноситься до способу виготовлення броні вищезазначеного типу для використання в конусній дробарці. Даний винахід також відноситься до конусної дробарки, яка, з одного боку, має першу броню, що має щонайменше одну опорну поверхню, призначену спиратися на перший несучий броню елемент, і першу робочу поверхню, і, з іншого боку, другу броню, яка має щонайменше одну опорну поверхню, призначену спиратися на другий несучий броню елемент, і др угу робочу поверхню,при цьому перша робоча поверхня і друга робоча поверхня розташовані таким чином, щоб контактувати з матеріалом, що подається у верхню частину дробарки і підлягає дробленню в розвантажувальній щілині між робочими поверхнями. При дрібному дробленні твердих матеріалів, наприклад кам'яних блоків або блоків руди, матеріал, що має вихідний розмір, який дорівнює приблизно 100мм або менше, дробиться до розміру, який дорівнює звичайно приблизно 0-25мм. Дрібне дроблення часто виконується за допомогою конусних дробарок. Приклад конусної дробарки розкритий в патенті США 4,566,638. Вказана дробарка має зовнішню броню, яка монтується в станині. Внутрішня броня закріплюється на дробильному конусі. Внутрішня та зовнішня броні звичайно відливаються з марганцевистої сталі, підданої механічному зміцненню, тобто міцність сталі збільшується, коли вона піддається механічному впливу. Дробильний конус закріплений на валу, нижній кінець якого встановлений з ексцентриситетом, і який приводиться в рух мотором. Між зовнішньою та внутрішньою бронями утворена розвантажувальна щілина, в яку може подаватися матеріал. При дробленні, двигун приводить вал, і тим самим дробильний конус в круговий коливальний рух, тобто такий рух, під час якого вн утрішня та зовнішня броні зближуються одна з одною по одній твірній і віддаляються одна від одної по іншій, діаметрально протилежній, твірній. Публікація WO 93/14870 розкриває спосіб настройки розміру щілини між внутрішньою та зовнішньою бронями в конусній дробарці. При калібруванні дробильний конус, на якому встановлена внутрішня броня, переміщається вертикально вгору доти, доки внутрішня броня не увійде в контакт із зовнішньою бронею. Контакт, що використовується як опорна точка при настройці ширини щілини між внутрішньою та зовнішньою бронями, відбувається в точці, де щілина найбільш вузька. Для запобігання впливу відливних залишків або інших виступних частин на калібрування, литі броні піддаються механічній обробці перед використанням. Дана механічна обробка означає, що частина броні, яка може контактувати з протилежною бронею під час калібрування, згладжується. При дрібному дробленні твердого матеріалу в конусній дробарці є проблема, що велика частка дробленого матеріалу має розмір більший, ніж потрібно. В результаті цього велика частка дроб 5 84717 леного матеріалу повинна бути піддана дробленню ще раз для одержання необхідного розміру. Метою даного винаходу є створення броні для використання в конусній дробарці при дрібному дробленні, яка зменшує або повністю усуває проблеми відомого обладнання. Дана мета забезпечується шляхом створення броні наведеного у вступі типу, яка відрізняється тим, що перша робоча поверхня має вертикальну висоту, що проходить вгор у від ви ходу розвантажувальної щілини вздовж першої робочої поверхні до входу розвантажувальної щілини, перша робоча поверхня щонайменше на 50% вказаної вертикальної висоти, що проходить вгор у від ви ходу вздовж першої робочої поверхні, піддана механічній обробці з допуском биття, який на кожному рівні вздовж обробленої частини вертикальної висоти першої робочої поверхні не перевищує однієї тисячної найбільшого діаметра першої робочої поверхні, але не перевищує 0,5мм. Виявляється, що за допомогою броні даного типу, матеріал, який подається в дробарку, в якій встановлена броня, може бути роздроблений до значно менших розмірів. Це призводить до збільшення ефективності дроблення, оскільки споживається менше енергії для одержання певної кількості дробленого матеріалу, який має певний розмір. Ме ханічне навантаження на дробарку також стає значно меншим. Для досягнення даного збільшення ефективності щонайменше 50% вертикальної висоти робочої поверхні, відповідно до вищевикладеного, піддається машинній обробці з малим допуском биття. Виявляється, що стиснення матеріалу, який повинен бути роздавлений, спричиняє тиск, який є дуже великим до вказаного рівня на робочій поверхні. Тим самим, більше биття в робочій поверхні будь-де вздовж вказаних 50% вертикальної висоти робочої поверхні призвело б до істотного збільшення механічного навантаження, і до того, що матеріал не може бути роздроблений до однаково малих розмірів. При механічній обробці, наприклад, тільки 10% висоти робочої поверхні, тобто, тільки в ділянці найменшої відстані між внутрішньою та зовнішньою бронями, можливо настроїти точну щілину між бронями, але без збільшення ефективності. Цікавим показником в даному винаході є допуск биття, який повинен розглядатисяяк показник круглоти в поєднанні з центруванням. Робоча поверхня, яка має високий ступінь круглоти, але не відцентрована, не призводить до збільшення ефективності. Оброблена частина робочої поверхні повинна бути піддана механічній обробці з дуже малим допуском биття, щоб забезпечити збільшення ефективності та зменшення механічного навантаження. Тому биття будь-де вздовж обробленої частини робочої поверхні не повинне перевищува ти 0,5мм. Згідно з переважним варіантом втілення, вказаний допуск биття не перевищує 0,35мм. Ширина розвантажувальної щілини - це найменша відстань між внутрішньою бронею та зовнішньою бронею і найменша відстань між внутрішньою бронею та зовнішньою бронею, яка буває під час гіраційного руху, точніше, коли внутрішня броня впритул зближується із зовнішньою бронею. Дуже малий 6 допуск биття особливо вигідний, коли використовуються дуже малі найменші відстані (ширина розвантажувальної щілини) між внутрішньою та зовнішньою бронями, наприклад, коли найменша відстань дорівнює приблизно від 4 до 8мм. Дуже малий допуск биття, такий як не перевищуючий 0,35мм, забезпечує можливість одержання більш вузької щілини, ніж було можливим до цього, без механічного навантаження, що стає дуже великим під час дроблення. Ще переважніше, щоб допуск биття не перевищував 0,5 тисячних найбільшого діаметра першої робочої поверхні, але не перевищував 0,25мм. Переважно, перша робоча поверхня піддається машинній обробці з вказаним допуском биття, на щонайменше 75% її вертикальної висоти від виходу. Це дає перевагу в тому, що особливо броні, призначені для дроблення дрібного матеріалу, наприклад дроблення каменів, які мають вихідні розміри 5-30мм, можуть використовува тися ефективно і без дуже великого механічного навантаження на дробарку. Відповідно, можливо підтримувати малу найменшу відстань (ширину розвантажувальної щілини) між внутрішньою та зовнішньою бронею, і тим самим забезпечити дроблення до малих розмірів. При такій малій найменшій відстані між бронями, стиснення, і тим самим тиск, стане дуже великим також до рівня приблизно 75% вертикальної висоти робочих поверхонь від виходу, але, завдяки допуску биття, що є малим щонайменше до того ж рівня, це не є проблемою. Ще переважніше, щоб перша робоча поверхня була піддана механічній обробці з вказаним допуском биття по суті на всій її вертикальній висоті. З такою робочою поверхнею, яка була піддана механічній обробці з малим допуском биття на 100% її вертикальної висоти, броня стане міцною по відношенню до матеріалу, що подається, і може бути використана як для дроблення дрібнозернистого матеріалу з дуже малою відстанню (шириною розвантажувальної щілини), такою як 36мм, так і для дроблення матеріалу трохи більшого розміру з більшою найменшою відстанню (шириною розвантажувальної щілини), такою як 620мм. Іншою метою даного винаходу є розробка ефективного способу виготовлення броні для використання в конусній дробарці при дрібному дробленні, яка зменшує або повністю усуває проблеми відомого обладнання. Дана мета забезпечується розробкою способу вищезазначеного типу, який відрізняється тим, що першу броню одержують із заготовки броні, що заздалегідь виготовляється і має першу робочу поверхню, яка має вертикальну висоту, що проходить від виходу розвантажувальної щілини вгору вздовж першої робочої поверхні до входу розвантажувальної щілини, при цьому перша робоча поверхня щонайменше на 50% вказаної вертикальної висоти, що проходить вгор у від виходу вздовж першої робочої поверхні, має припуск на механічну обробку, поверхню заготовки броні піддають механічній обробці для утворення опорної поверхні, і першу робочу поверхню вздовж щонайменше 50% вертикальної висоти піддають машинній об 7 84717 робці з допуском биття, який на кожному рівні вздовж обробленої частини вертикальної висоти першої робочої поверхні не перевищує однієї тисячної найбільшого діаметра першої робочої поверхні, але не перевищує 0,5 мм. Перевага припуску на механічну обробку полягає в тому, що матеріал може бути знятий з усієї робочої поверхні при механічній обробці, також і на таких ділянках, де при виготовленні, наприклад відливанням з подальшою термообробкою, виникли геометричні деформації. Згідно з переважним варіантом втілення, перша робоча поверхня піддається механічній обробці методом точіння. Точіння є ефективним методом механічної обробки для досягнення малих допусків биття. Та обставина, що броня обертається під час механічної обробки, істотно полегшує можливість досягнення дуже малих допусків биття. Додаткова перевага полягає в тому, що при точінні забезпечується визначене механічне зміцнення робочої поверхні. Звичайним матеріалом в бронях дробарок є марганцевиста сталь, властивістю якої є те, що вона може зміцнюватися механічно. Тим самим, при точінні броні з марганцевистої сталі, забезпечується визначене збільшення міцності робочої поверхні, що є перевагою в тому випадку, коли броня повинна буде використовуватися для дроблення матеріалу, який не є особливо важко зношуваним і, тим самим, не може спричиняти механічне зміцнення робочої поверхні. Переважно, при виготовленні заготовки броні, по суті вся перша робоча поверхня має припуск на механічну обробку, який дорівнює щонайменше 2мм, по суті вся перша робоча поверхня, що піддається механічній обробці з вказаним допуском биття першої робочої поверхні. Відповідно до ще більш переважного варіанту втілення, припуск на механічну обробку повинен дорівнювати 2-8мм. Припуск на механічну обробку повинен бути щонайменше таким, щоб ніяких геометричних деформацій не залишилося в обробленій частині робочої поверхні після механічної обробки з малим допуском биття. Припуск на механічну обробку, який дорівнює щонайменше 2мм, переважніше дорівнює щонайменше 3мм, означає, що звичайне лиття може бути застосоване для одержання заготовки броні. Припуск на механічну обробку не повинен бути більше, ніж приблизно 8мм, ще переважніше приблизно 6мм, оскільки це призведе до збільшення витрат на матеріал та механічну обробку. Також метою даного винаходу є створення конусної дробарки для використання при дрібному дробленні, яка ефективніша, ніж відомі дробарки. Дана мета забезпечується створенням конусної дробарки вищезазначеного типу, яка відрізняється тим, що перша робоча поверхня має вертикальну висоту, що проходить вгору від ви ходу розвантажувальної щілини вздовж першої робочої поверхні до входу розвантажувальної щілини, при цьому перша робоча поверхня щонайменше на 50% вказаної вертикальної висоти, що проходить вгору від ви ходу вздовж першої робочої поверхні, піддана механічній обробці з допуском биття, який на кожному рівні вздовж обробленої частини вер 8 тикальної висоти першої робочої поверхні не перевищує однієї тисячної найбільшого діаметра першої робочої поверхні, але не перевищує 0,5мм. Конусна дробарка даного виду дозволяє виконувати дроблення з дуже малими найменшими відстанями (шириною розвантажувальної щілини) між бронями, які забезпечують ефективне дроблення до малих розмірів. Відповідно до переважного варіанту втілення, перша броня - це внутрішня броня і друга броня це - зовнішня броня, друга робоча поверхня має другу вертикальну висоту, що проходить вгору від виходу вздовж другої робочої поверхні до входу, при цьому друга робоча поверхня, на щонайменше 50% вказаної вертикальної висоти, проходить вгору від виходу вздовж другої робочої поверхні, піддана механічній обробці з допуском биття, який на кожному рівні вздовж обробленої частини другої вертикальної висоти другої робочої поверхні не перевищує однієї тисячної найбільшого діаметра другої робочої поверхні, але не перевищує 0,5мм. Коли внутрішня та зовнішня броні мають робочу поверхню, яка щонайменше вздовж 50% відповідної вертикальної висоти піддана механічній обробці з малим допуском биття, дробарка буде здатна працювати з дуже малими найменшими відстанями (шириною розвантажувальної щілини) між внутрішньою та зовнішньою бронями і, тим самим, забезпечувати великий ступінь дроблення матеріалу, що подається. Відповідно до ще більш переважного варіанту втілення, сума допусків биття першої робочої поверхні та другої робочої поверхні на кожному рівні вздовж взаємно протилежних ділянок оброблених частин робочих поверхонь не перевищує 0,7мм. Дана сума допусків биття, яка відповідно визначається як сума допуску биття першої робочої поверхні і допуску биття другої робочої поверхні на кожному рівні на взаємно протилежних ділянках, де обидві робочі поверхні піддані механічній обробці з малими допусками биття, буде забезпечувати істотно більш низьке механічне навантаження з точки зору втоми матеріалів. Додаткова перевага полягає в тому, що робоча поверхня, більш легка для механічної обробки, наприклад, робоча поверхня вн утрішньої броні, може бути оброблена з дуже малим допуском биття, що наприклад не перевищує 0,2мм, друга робоча поверхня, наприклад робоча поверхня зовнішньої броні, може бути оброблена з порівняно великим допуском биття, що наприклад не перевищує 0,4мм. Переважно, відповідні робочі поверхні першої та другої броней мають найбільший діаметр, який дорівнює щонайменше 500мм. Тільки при великих розмірах внутрішньої та зовнішньої броней, вказаний допуск биття дає збільшення ефективності у вигляді збільшення кількості дробленого матеріалу і/або меншого розміру дробленого матеріалу, і зменшення механічного навантаження на дробарку може призвести до значного збільшення терміну служби дробарки. Короткий опис креслень Даний винахід буде далі описаний за допомогою прикладів втілення і з посиланням на прикладені креслення, на яких зображене наступне: 9 84717 Фіг.1 зображає схематичний вигляд конусної дробарки, що має взаємопов'язані привідні, регулюючі та контролюючі пристрої; Фіг.2 - поперечний розріз, що показує збільшене зображення ділянки II з Фіг.1; Фіг.3 - поперечний розріз, що показує збільшене зображення ділянки III з Фіг.2; Фіг.4 - поперечний розріз, що показує другий варіант втілення винаходу; Фіг.5 - поперечний розріз, що показує пристрій для виготовлення броней згідно з даним винаходом; Фіг.6 - поперечний розріз, що показує вимірювання биття робочої поверхні; Фіг.7 - гра фік, що показує гранулометричний склад матеріалу, що подається, і дробленого матеріалу при двох теста х; Фіг.8 - графік, що ілюструє зміни тиску в тесті дроблення; Фіг.9 - графік, що ілюструє зміни тиску в порівняльному тесті дроблення. На Фіг.1 схематично показана конусна дробарка 1 типу промислової дробарки для дрібного дроблення і призначена для одержання дробленого матеріалу визначеного необхідного розміру, яке найбільш реалізовується. Дрібне дроблення тут означає, що дробарка призначена для дроблення матеріалу, який має вихідний розмір менший ніж 100мм, до розміру менше 20мм. Промислова дробарка тут означає, що дробарка призначена для одержання більше ніж приблизно 10 тон/година дробленого продукту, і що робочі поверхні дробарки, описаної нижче, мають найбільший діаметр більший ніж 500мм. Дробарка 1 має вал 1', який на його нижньому кінці 2 встановлений з ексцентриситетом. На верхньому кінці вала 1' розміщений дробильний конус 3. Др уга зовнішня дробильна броня 5 встановлена в станині 16 таким чином, що вона оточує внутрішню дробильну броню 4. Між внутрішньою дробильною бронею 4 та зовнішньою дробильною бронею 5 сформована розвантажувальна щілина 6, ширина якої, як показано на Фіг.1, зменшується в напрямку вниз по ходу матеріалу, що дробиться. Вал 1', і тим самим, дробильний конус 3 та зовнішня дробильна броня 4, може вертикально переміщатися за допомогою гідравлічного регулювального пристрою, який містить резервуар 7 для робочої рідини, гідравлічний насос 8, наповнену газом посудину 9 і гідравлічний плунжер 15. Крім того, до дробарки приєднаний двигун 10, який змушує вал 1', і тим самим дробильний конус 3, виконувати круговий коливальний рух під час роботи, тобто, рух, під час якого дві дробильні броні 4, 5 зближуються одна з одною по одній твірній і віддаляються одна від одної по діаметрально протилежній твірній. Під час роботи дробарка контролюється контрольним пристроєм 11, який через вхід 12' одержує вхідні сигнали від датчика 12, який розташований на двигуні 10 і вимірює навантаження на двигун, через вхід 13' одержує вхідні сигнали від датчика 13 тиску, що вимірює тиск робочої рідини в регулювальному пристрої 7, 8, 9, 15, і через вхід 14' одержує сигнали від датчика 14 рівня, що вимірює положення вала Г у вертикальному напрямку 10 відносно станини 16. Контрольний пристрій 11 містить, серед іншого, процесор і контролює, серед іншого, тиск робочої рідини в регулювальному пристрої 7, 8, 9, 15. Коли дробарка 1 повинна бути відкалібрована, подача матеріалу переривається. Двигун 10 продовжує роботу та змушує дробильний конус 3 виконувати круговий коливальний рух. Далі, насос 8 збільшує тиск робочої рідини, так що вал 1', і, тим самим, внутрішня дробильна броня 4, підіймаються до її контакту із зовнішньою дробильною бронею 5. Коли внутрішня броня 4 входить в контакт із зовнішньою бронею 5, збільшується тиск робочої рідини, що реєстр ується датчиком 13 тиску. Вертикальне положення внутрішньої броні 4 реєструється датчиком 14 рівня, і дане положення відповідає найбільш вузькій ширині, яка дорівнює 0мм, розвантажувальної щілини 6. Знаючи кут нахилу щілини між внутрішньою дробильною бронею 4 і зовнішньою дробильною бронею 5, ширина розвантажувальної щілини 6 може бути обчислена в будь-якому положенні вала 1', виміряному датчиком 14 рівня. Коли калібрування закінчене, необхідна ширина розвантажувальної щілини 6 встановлена і починається подача матеріалу в розвантажувальну щілину 6 дробарки 1. Матеріал, що подається, дробиться в щілині 6, і може потім бути зібраний безпосередньо під нею. Фіг.2 показує внутрішню дробильну броню 4, яка розміщена на дробильному конусі 3 і закріплена на ній за допомогою гайки 19, схематично показаної на Фіг.2. Піддана механічній обробці опорна поверхня 18 внутрішньої дробильної броні 4 спирається на дробильний конус 3. Вн утрішня броня 4 має першу робочу поверхню 20, призначену для дроблення матеріалу, що подається. Зовнішня дробильна броня 5 має опорну поверхню 22, яка спирається на станину, не показану на Фіг.2, і другу робочу поверхню 24. Матеріал, що подається, який на Фіг.2 ілюструється по суті сферичним кам'яним блоком R, буде відповідно переміщатися вниз в напрямку M, в той час як він дробиться між першою робочою поверхнею 20 і другою робочою поверхнею 24 до все більш менших розмірів. Фіг.3 показує найменшу відстань S1 між внутрішньою дробильною бронею 4 та зовнішньою дробильною бронею 5. Відстань S1 звичайно знаходиться на найвіддаленішому кінці розвантажувальної щілини, тобто там, де подрібнений матеріал тільки має намір залишати розвантажувальну щілину 6 через вихід 30. Після проходження матеріалу через вихід 30, як правило, не відбувається додаткового дроблення матеріалу до його виходу з дробарки 1. Відстань S1, яку часто називають ширина розвантажувальної щілини, визначає, який розмір одержує подрібнений матеріал, що покидає дробарку 1. Як було згадано вище, вал 1' виконує круговий коливальний рух, і тим самим відстань між внутрішньою бронею 4 та зовнішньою бронею 5 в визначеній точці буде змінюватися під час руху вала 1'. Відстань S1 і ширина розвантажувальної щілини відносяться до найменшої відстані між бронями, тобто, коли внутрішня броня 4 впритул зближується із зовнішньою бронею 5. Робоча по 11 84717 верхня 20 внутрішньої броні 4 має вертикальну висоту H (див. також Фіг.2), що проходить від виходу 30, який відповідає рівню L1 на зовнішній броні 4, де відстань до зовнішньої броні 5 звичайно найменша, тобто, де звичайно знаходиться відстань S1, до входу 32 розвантажувальної щілини 6. Вхід 32 - це позиція, де матеріал, що подається, починає піддаватися дробленню між внутрішньою бронею 4 та зовнішньою бронею 5. Вхід 32 відповідає рівню L2 на внутрішній броні 4, де відстань S2 до зовнішньої броні 5 звичайно відповідає розміру найбільшого об'єкта, який повинен бути роздроблений в дробарці 1 з найменшою відстанню S1, що розглядається, тобто відстань S2 по суті дорівнює діаметру об'єкта R, показаного на Фіг.2. Робоча поверхня 24 зовнішньої броні 5 має вертикальну висоту H' (див. також Фіг.2), що проходить від виходу 30, який відповідає рівню L1' на зовнішній броні 5, де відстань до внутрішньої броні 4 звичайно найменша, тобто де знаходиться відстань S1, до виходу 32, який відповідає рівню L2' на зовнішній броні 5, де звичайно знаходиться вищезазначена відстань S2, тобто де відстань до внутрішньої броні 4 по суті дорівнює діаметру об'єкта R, показаного на Фіг.2. Внутрішня броня 4 та зовнішня броня 5, які показані на Фіг.1-3 - це так звані броні М-типу (для середнього дроблення), які призначені для дроблення кам'яних блоків R, які мають вихідний розмір, який дорівнює звичайно приблизно 50-100мм, до розміру, який дорівнює звичайно приблизно 1020мм. При такому дробленні використовується найменша відстань S1, тобто ширина розвантажувальної щілини, яка дорівнює приблизно 10-20мм. Робоча поверхня 20 внутрішньої броні 4 вздовж всієї її вертикальної висоти H розточена з допуском биття, який менший ніж 0,5мм. Також, робоча поверхня 24 зовнішньої броні 5 піддана машинній обробці з допуском биття менше ніж 0,5мм на всій її вертикальній висоті H'. Фіг.4 показує інший варіант втілення даного винаходу. На Фіг.4, внутрішня броня 104 та зовнішня броня 105 показані, так званого EF-типу (броні для наддрібного дроблення), що означає, що вони призначені для наддрібного дроблення. Внутрішня броня 104 має опорну поверхню 118, яка спирається на дробильний конус 3, і робочу поверхню 120. Робоча поверхня 120 має вертикальну висоту H, що проходить вгор у від ви ходу 130 розвантажувальної щілини 106, який відповідає рівню L1, який знаходиться звичайно в місці найменшої відстані S1 між внутрішньою бронею 104 та зовнішньою бронею 105, до входу 132 розвантажувальної щілини 106, який відповідає рівню L2, який знаходиться звичайно в місці, де відстань S2 до зовнішньої броні 105 по суті відповідає розміру найбільшого об'єкта R1, який повинен бути роздроблений. Аналогічно з тим, що було описано вище, зовнішня броня 105 має опорну поверхню 122 і робочу поверхню 124. Робоча поверхня 124 має вертикальну висоту H', що проходить вгор у від виходу 130 до входу 132, тобто від рівня L1' до рівня L2'. Відповідно, між робочими поверхнями 120, 124, сформована необхідна розвантажувальна щілина 106, де здійснюється дроблення кам'я 12 них блоків R1, що подаються. Як чітко видно на Фіг.4, вн утрішня броня 104 має ділянку 126, яка розташована вище рівня L2 і зовнішня броня 105 має ділянку 128, яка розташована вище рівня L2'. Між вказаними ділянками 126, 128 сформована вхідна камера 129, яка служить як накопичувач для матеріалу, що чекає подачі, яка дозується, в простір між робочими поверхнями 120, 124. У камері 129 не відбувається власне ніякого дроблення і ділянки 126, 128 тим самим не складають будь-яку частину робочих поверхонь 120, 124, кінцем яких є відповідні рівні L2, L2', тобто вхід 132. Може бути корисним піддати броню 105 механічній обробці з малим допуском биття також на деякій відстані вище рівня L2'. Основується це на тому, що рівень входу 132 після деякого часу роботи переміститься вище на броні 105, оскільки броні 104, 105 зазнають зносу і броня 104, в результаті цього, повинна буде бути переміщена вгору для підтримки постійної найменшої відстані S1. Броні 104, 105 показані на Фіг.4 призначені для дроблення малих об'єктів, тобто об'єктів R1, які мають вихідний розмір, який дорівнює звичайно приблизно 10-50мм, до розміру, який дорівнює звичайно приблизно 0-12мм. При такому дробленні, використовується найменша відстань S1, тобто ширина розвантажувальної щілини, яка дорівнює 2-10мм. Робоча поверхня 120 внутрішньої броні 104 вздовж всієї її вертикальної висоти H розточена з допуском биття, який не перевищує 0,35мм. Також, робоча поверхня 124 зовнішньої броні 105 на всій її вертикальній висоті H' піддана механічній обробці з допуском биття, що не перевищує 0,35мм. Виготовлення броней 4, 5, 104, 105 здійснюється таким чином. На першому етапі виготовляється заготовка броні, наприклад за допомогою відливання в земляні форми. Перший етап схожий на вже відомі способи виготовлення заготовки броні, наприклад за допомогою лиття, з основною відмінністю в тому, що виготовлена заготовка броні має допуск на механічну обробку, який дорівнює приблизно 36мм на всіх ділянках заготовки броні, які в готовій броні будуть складати робочу поверхню. Також частина заготовки броні, яка в готовій броні буде складати опорну поверхню, має допуск на механічну обробку. Після охолоджування, заготовка броні виймається з форми і зазнає термообробки. На другому етапі, заготовка 34 броні закріплюється, як показано на Фіг.5, в токарнокарусельному верстаті 36. Токарно-карусельний верстат 36 має поворотну плиту 38 і визначену кількість захоплювальних пристроїв 40, за допомогою яких положення заготовки 34 броні на плиті 38 може бути відрегульоване таким чином, що осьова лінія заготовки 34 броні в цілому співпадає з осьовою лінією 42 плити 38. Плита 38 потім приводить у обертання заготовку 34 броні. Токарний інструмент C1 використовується, щоб розточити опорну поверхню 18 всередині заготовки 34 броні. Механічна обробка проводиться таким чином, що на опорній поверхні 18 буде одержаний малий допуск круглоти. Завдяки тому, що заготовка 34 броні 13 84717 обертається під час механічної обробки, опорна поверхня 18, крім того, буде відцентрована відносно центральної осі заготовки броні і тим самим буде одержаний малий допуск биття. На третьому етапі, токарний інструмент С2 використовується для розточування робочої поверхні 20 в заготовці 34 броні при її обертанні в токарно-карусельному верстаті 36. Третій етап починається безпосередньо після обробки опорної поверхні 18 без зняття заготовки 34 броні з плити 38. Завдяки тому, що заготовка 34 броні обертається під час механічної обробки, стає відносно легко розточити робочу поверхню 20 з малим допуском биття. Як це позначено стрілками на токарному інструменті С2, уся робоча поверхня 20 піддається механічній обробці з вказаним допуском биття за допомогою обробки припуску на механічну обробку, позначеного W. За допомогою такого способу одержання, робоча поверхня 20 одержить малий допуск биття відносно опорної поверхні 18. Коли готова броня 4 розміщена на дробильному конусі 3, робоча поверхня 20, завдяки тому, що вона має малий допуск биття відносно опорної поверхні 18, має малий допуск биття також і в складеному стані. Потрібно розуміти, що також можливо розточити робочу поверхню 20 на другому етапі, і на третьому етапі, без зняття заготовки 34 биття з плити 38, розточити опорну поверхню 18. Також можлива одночасна обробка робочої поверхні 20 та опорної поверхні 18. У будь-якому випадку, робоча поверхня 20 та опорна поверхня 18 обидві обробляються таким чином, щоб одержати низький допуск биття і, крім того, щоб мати загальну осьову лінію. Потрібно розуміти, що зовнішня броня може бути ви готовлена аналогічно способу, описаному вище для вн утрішньої броні. Після завершення механічної обробки броні здійснюється перевірка допусків биття. На Фіг.6 показано як такий контроль може бути виконаний за методикою згідно із Стандартом Швеції 2650, метод 20.1.6 (Биття конічної поверхні) за допомогою так званого індикатора з круговою шкалою. Як видно на фіг. 6, броня 104, тобто броня того типу, який був описаний, посилаючись на Фіг.4, встановлена на плиті 38 токарно-карусельного верстата 36. Потрібно розуміти, що перевірка допуску биття може бути зручно виконана безпосередньо після обробки робочої поверхні 120, але до зняття броні 104 з плити 38. Можливе виправлення допуску биття може бути виконане безпосередньо в поєднанні з перевіркою. Допуск биття щонайменше на 50% висоти робочої поверхні, що відраховуються вгору від ви ходу 130, не повинен перевищува ти однієї тисячної найбільшого діаметра D робочої поверхні 120, як це видно на Фіг.6, але не повинен перевищувати 0,5мм по абсолютній величині. Потрібно розуміти, що ряд модифікацій вищеописаних варіантів втілення реалізовуються в межах обсягу даного винаходу. Так, також можливо обробити тільки частину робочої поверхні з малим допуском биття. Однак щонайменше 50% вертикальної висоти робочої поверхні, що відраховуються від виходу 30, тобто 14 від першого рівня L1, L1', повинні бути оброблені з даним допуском биття. Це проілюстровано на Фіг.2 вертикальною висотою Н50, яка окреслює висоту найменшої ділянки робочої поверхні 20, яка повинна бути піддана механічній обробці з малим допуском биття. Переважно щонайменше 75% вертикальної висоти робочої поверхні, від виходу 30, тобто від першого рівня L1, L1', повинна бути піддана механічній обробці з малим допуском биття, що на Фіг.2 проілюстровано вертикальною висотою Н75. У будь-якому випадку, уся оброблена ділянка, яка відповідно є ділянкою, яка лежить в межах висоти Н50 або більшої висоти, наприклад Н75 або H, повинна бути механічно оброблена таким чином, щоб допуск биття на довільному рівні всередині цієї ділянки відповідав встановленим вимогам. Вищеописана механічна обробка робочої поверхні з малим допуском биття може бути також виконана іншим способом, ніж точіння. Наприклад, поверхня може бути піддана шліфуванню. Точіння, однак, переважніше, оскільки це відносно простий спосіб одержання малого допуску биття. У наведеному вище описі описана дробарка, яка має гідравлічне регулювання вертикального положення внутрішньої броні. Потрібно розуміти, що винахід може бути також застосований, серед іншого, до дробарок, які мають механічне регулювання щілини між внутрішньою та зовнішньою бронями, наприклад, до дробарок такого типу, який розкритий в патенті США 1,894,601 на ім'я Symons. У дробарках такого типу, які іноді називаються дробарками типу Symons, регулювання щілини між внутрішньою та зовнішньою бронями виконується на основі того, що у випадку, коли зовнішня броня закріплена угвинченням в станину, вона повертається відносно неї для досягнення необхідного розміру щілини. Дані дробарки часто навіть більш чутливі до механічного навантаження, ніж описані вище дробарки, які мають гідравлічний регулювальний пристрій, і можуть тим самим одержати велику перевагу з даного винаходу. У наведеному вище описі кожна броня 4, 5 має відповідну одну опорну поверхню 18, 22. Винахід може також бути застосований до броні, яка має дві або більше опорних поверхонь. У наведеному вище описі обумовлено, що найменша відстань S1 (ширина розвантажувальної щілини) між внутрішньою бронею 4 та зовнішньою бронею 5 звичайно знаходиться на виході 30 розвантажувальної щілини 6, тобто на рівні L1 та L1', відповідно. Однак є також випадок, де найменша відстань S1 знаходиться трохи вища виходу 30, тобто ви ща рівня L1 та L1', відповідно. У такому випадку, часто зручно піддавати механічній обробці відповідну робочу поверхню 20, 24 вгору від виходу 30, тобто від рівня L1 та L1', відповідно щонайменше на 75% відповідних робочих поверхонь 20, 24 вертикальної висоти від ви ходу 30. Даний винахід може бути застосований до дробарок всіх розмірів. Винахід особливо має перевагу для промислових дробарок, броні яких мають робочі поверхні з найбільшим діаметром D, який дорівнює 500мм і більше, і які призначені для одержання приблизно 10 тон/година дробленого 15 84717 матеріалу або більше під час тривалої роботи. Винахід зокрема має перевагу для промислових дробарок, призначених для дрібного дроблення, тобто коли об'єкти, що мають вихідний розмір, який дорівнює приблизно 100 мм або менше, дробляться до розміру, який дорівнює приблизно 20мм або менше. Зокрема при дробленні матеріалу до розміру, який дорівнює приблизно 10мм або менше, і коли найменша відстань S1 (ширина розвантажувальної щілини) між внутрішньою та зовнішньою бронями дорівнює приблизно 15мм або менше, даний винахід забезпечує значне енергозбереження і зменшене механічне навантаження в порівнянні з відомим обладнанням. Приклади Для ілюстрації переваг даного винаходу були проведені два тести. У тесті 1 були використані зовнішня броня та внутрішня броня, робочі поверхні яких були піддані механічній обробці з малим допуском биття згідно з винаходом. У тесті 2 були використані зовнішня броня та внутрішня броня згідно з відомим рівнем техніки. Тест 1 Тест був виконаний на конусній дробарці моделі Н3800, яка була виготовлена фірмою Sandvik 16 SRP AB, Svedala, Швеція. Заготовка броні EF-типу, тобто того самого типу, що і броня 104, показана на Фіг.4, була піддана механічній обробці на токарному верстаті з малим допуском биття по всій робочій поверхні 120. Робоча поверхня 120 внутрішньої броні 104 має найбільший діаметр D, який дорівнює 950мм. Даний діаметр знаходиться на рівні L1. Після точіння биття броні 104 було виміряне за допомогою індикатора з круговою шкалою способом, відповідним способу, проілюстрованому на Фіг.6. Вимірювання допуску було зроблене перпендикулярно відповідній поверхні на шести рівнях, позначених А, В, C, D, E, F, які були рівномірно розподілені вздовж вертикальної висоти H робочої поверхні 120, відносно опорної поверхні 118, яка являє собою базу. Рівень F по суті відповідає виходу 130, тобто рівню L1, і рівень А по суті відповідає входу 132, тобто рівню L2. На кожному з рівнів A-F биття було виміряне у восьми позиціях по колу, тобто у восьми точках або ділянках (в таблиці 1, представленій нижче, позначених як ділянки 1-8), які були рівномірно розподілені по колу рівня, що розглядається. У таблиці 1, представленій нижче, дані виміряні значення биття внутрішньої броні, наведені в сотих частках мм. Таблиця 1 Виміряні абсолютні значення биття на внутрішній броні згідно з винаходом [1/100мм] Ділянка Рівень 1 0 0 0 0 0 0 А В C D E F 2

ДивитисяДодаткова інформація

Назва патенту англійськоюShell of gyratory crusher and method of its manufacturing

Автори англійськоюEvertsson Magnus

Назва патенту російськоюБроня конусной дробилки и способ ее изготовления

Автори російськоюЭвертссон Магнус

МПК / Мітки

МПК: B02C 2/00

Мітки: дробарки, броня, конусної, спосіб, виготовлення

Код посилання

<a href="https://ua.patents.su/12-84717-bronya-konusno-drobarki-ta-sposib-vigotovlennya.html" target="_blank" rel="follow" title="База патентів України">Броня конусної дробарки та спосіб її виготовлення</a>

Попередній патент: Зворотний клапан вібраційного поршневого насоса

Наступний патент: Бензімідазоли, що містять морфолініл, як інгібітори реплікації респіраторно-синцитіального вірусу

Випадковий патент: Спосіб виготовлення базису знімного пластинкового протеза