Пристрій для заповнення екструдера попередньо обробленим термопластичним матеріалом

Номер патенту: 88669

Опубліковано: 10.11.2009

Автори: Бахер Гельмут, Шульц Гельмут, Файхтінгер Клаус

Формула / Реферат

1. Пристрій для заповнення екструдера (36) попередньо обробленим термопластичним матеріалом, зокрема поліетилентерефталатом, який містить принаймні один контейнер (1), який виконаний з можливістю створення в ньому вакууму і в якому розміщені рухомі, зокрема обертові, інструменти (7) для попереднього обробляння матеріалу, причому попереднє обробляння включає сушіння і, можливо, повну або часткову кристалізацію матеріалу, кожний контейнер (1) має випускний отвір (18) для кристалізованого, краще принаймні частково, матеріалу, а випускний отвір (18), щодо вказаного матеріалу, за потоком пов'язаний із завантажувальним отвором (35) екструдера (36), який відрізняється тим, що у ньому передбачена транспортувальна секція (31), яка підтримує текучий стан попередньо обробленого в контейнерах (1) матеріалу з утворенням рідинного зв'язку для матеріалу і яка герметично приєднана до випускного отвору (18), причому транспортувальна секція (31) має на своєму випускному отворі з'єднувальний елемент (69), виконаний з можливістю герметичного приєднання безпосередньо до завантажувального отвору (35) екструдера (36), транспортувальна секція (31) оснащена принаймні одним дозуючим засобом (46) для заповнення екструдера і принаймні одним регулятором рівня (33), а дозуючий засіб та об'єм матеріалу, що передається дозуючим засобом (46), виконані з можливістю їх регулювання в залежності від значень рівня, що виявляються регулятором рівня (33).

2. Пристрій згідно з п. 1, який відрізняється тим, що сам по собі не містить екструдера, а виконаний з можливістю приєднання за допомогою з'єднувального елемента (69) до завантажувального отвору (35) екструдера, який є зовнішнім екструдером (36).

3. Пристрій згідно з п. 2, який відрізняється тим, що транспортувальна секція (31) виконана з можливістю створення у ній вакууму для приєднання до завантажувального отвору (35) зовнішнього екструдера (36), зона подачі якого вакуумно-щільна.

4. Пристрій згідно з п. 1 або 2, який відрізняється тим, що, зокрема для приєднання до завантажувального отвору (35) зовнішнього екструдера (36), що не має вакуумно-щільної зони подачі, транспортувальна секція (31) містить вакуумний шлюз (28), який переважно розташований у транспортувальній секції (31) біля завантажувального отвору (35) або біля з'єднувального елемента (69).

5. Пристрій згідно з будь-яким з пп. 1-4, який відрізняється тим, що транспортувальна секція (31) має принаймні один бункер (24, 91) або бункероподібну камеру збору, у які спрямовується матеріал (12) і вихідний отвір яких за потоком пов'язаний з випускним отвором транспортувальної секції (31), причому зазначений випускний отвір містить з'єднувальний елемент (69).

6. Пристрій згідно з будь-яким з пп. 1-5, який відрізняється тим, що транспортувальна секція (31) має подавальний пристрій (96), приєднаний до випускного отвору (18) контейнера (1).

7. Пристрій згідно з п. 6, який відрізняється тим, що подавальний пристрій (96) містить безкомпресійний шнек (20) або конвеєр типу ніздрюватого колеса.

8. Пристрій згідно з п. 6 або 7, який відрізняється тим, що у ньому передбачений засіб (64) для регулювання об'єму або маси завантаження подавального пристрою (96).

9. Пристрій згідно з будь-яким з пп. 1-5, який відрізняється тим, що між випускним отвором (18) контейнера (1) і транспортувальною секцією (31) передбачений затвор (82), зокрема засувка, що регулює вивантаження матеріалу (12) з контейнера (1).

10. Пристрій згідно з будь-яким з пп. 1-9, який відрізняється тим, що дозуючий засіб (46) містить принаймні один транспортувальний засіб, який транспортує матеріал в напрямку екструдера (36), і об'єм або маса подання якого регулюється в залежності від вимог до заповнення екструдера (36).

11. Пристрій згідно з будь-яким з пп. 1-10, який відрізняється тим, що транспортувальна секція (31) містить принаймні один транспортувальний засіб (71) для текучого матеріалу, наприклад подавальний шнек, який перекриває принаймні велику частину відстані між контейнером (1) і екструдером (36).

12. Пристрій згідно з будь-яким з пп. 1-11, який відрізняється тим, що уся транспортувальна секція (31) герметична відносно навколишнього повітря та виконана з можливістю створення в ній вакууму.

13. Пристрій згідно з будь-яким з пп. 1-12, який відрізняється тим, що транспортувальна секція (31) містить принаймні одну невакуумовану зону, яка переважно продута газовим середовищем, наприклад інертним газом, сухим повітрям або гарячим повітрям, які захищають матеріал у цій зоні.

14 Пристрій згідно з будь-яким з пп. 1-13, який відрізняється тим, що транспортувальна секція (31) утворена каналом (93), що приєднує випускний отвір (18) контейнера (1) безпосередньо до з'єднувального елемента (69).

15. Пристрій згідно з будь-яким з пп. 1-14, який відрізняється тим, що контейнер (1) містить ряд просторів оброблення (60), визначених установленими одна над іншою несучими пластинами (8) для обертових інструментів (7).

16. Пристрій згідно з будь-яким з пп. 1-15, який відрізняється тим, що для кожного контейнера (1) передбачений принаймні один датчик (14) контролю температури оброблюваного в контейнері (1) матеріалу (12), встановлений у або на контейнері.

17. Пристрій згідно з будь-яким з пп. 1-16, який відрізняється тим, що містить засіб (64) для регулювання руху інструментів (7), зокрема швидкості обертових інструментів.

18. Пристрій згідно з будь-яким з пп. 7-17, який відрізняється тим, що у середині шнека (20) передбачений канал (26) для проходження середовища з регульованою температурою.

19. Пристрій згідно з будь-яким з пп. 1-18, який відрізняється тим, що передбачений тільки один контейнерний каскад (95) з переважно тільки одним контейнером (1).

Текст

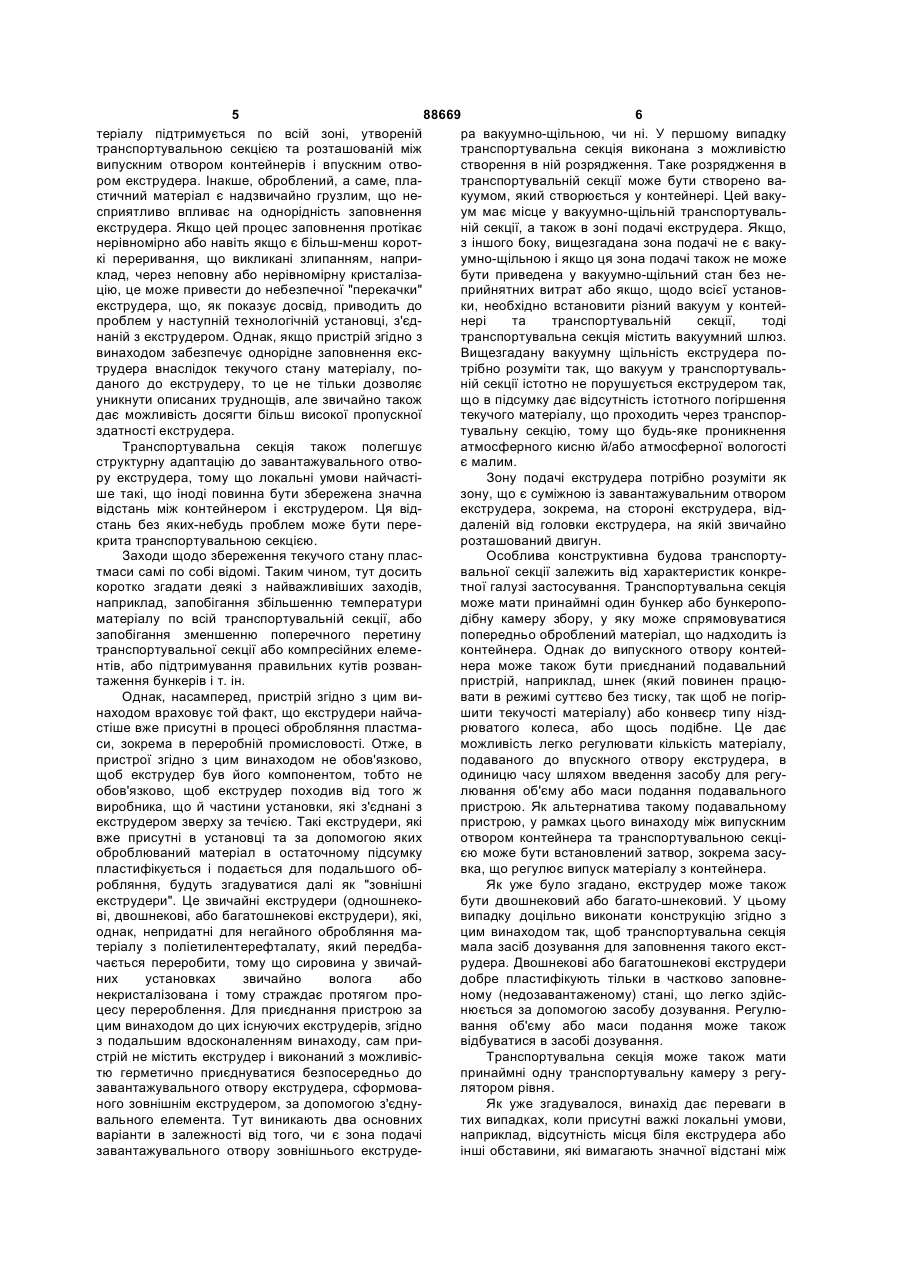

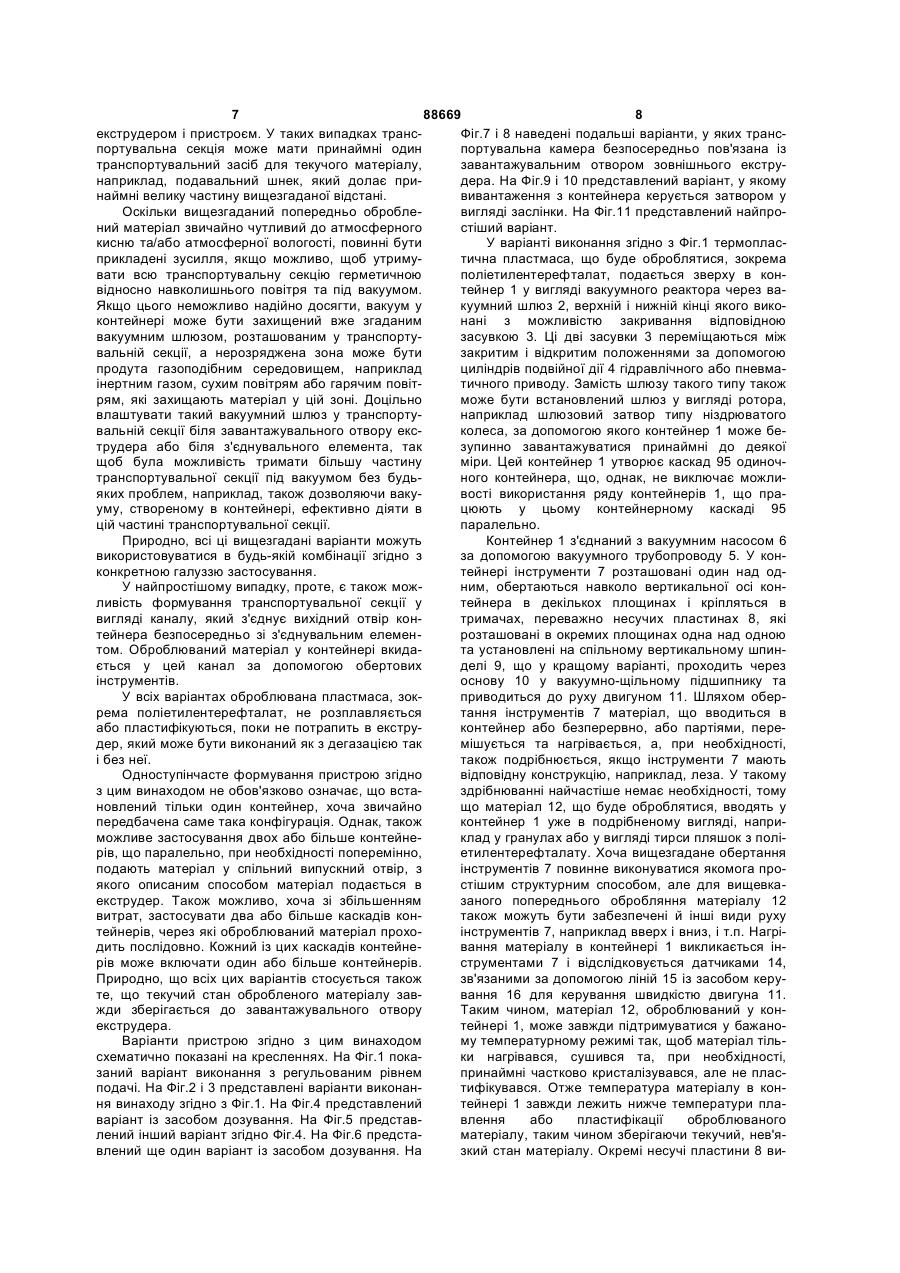

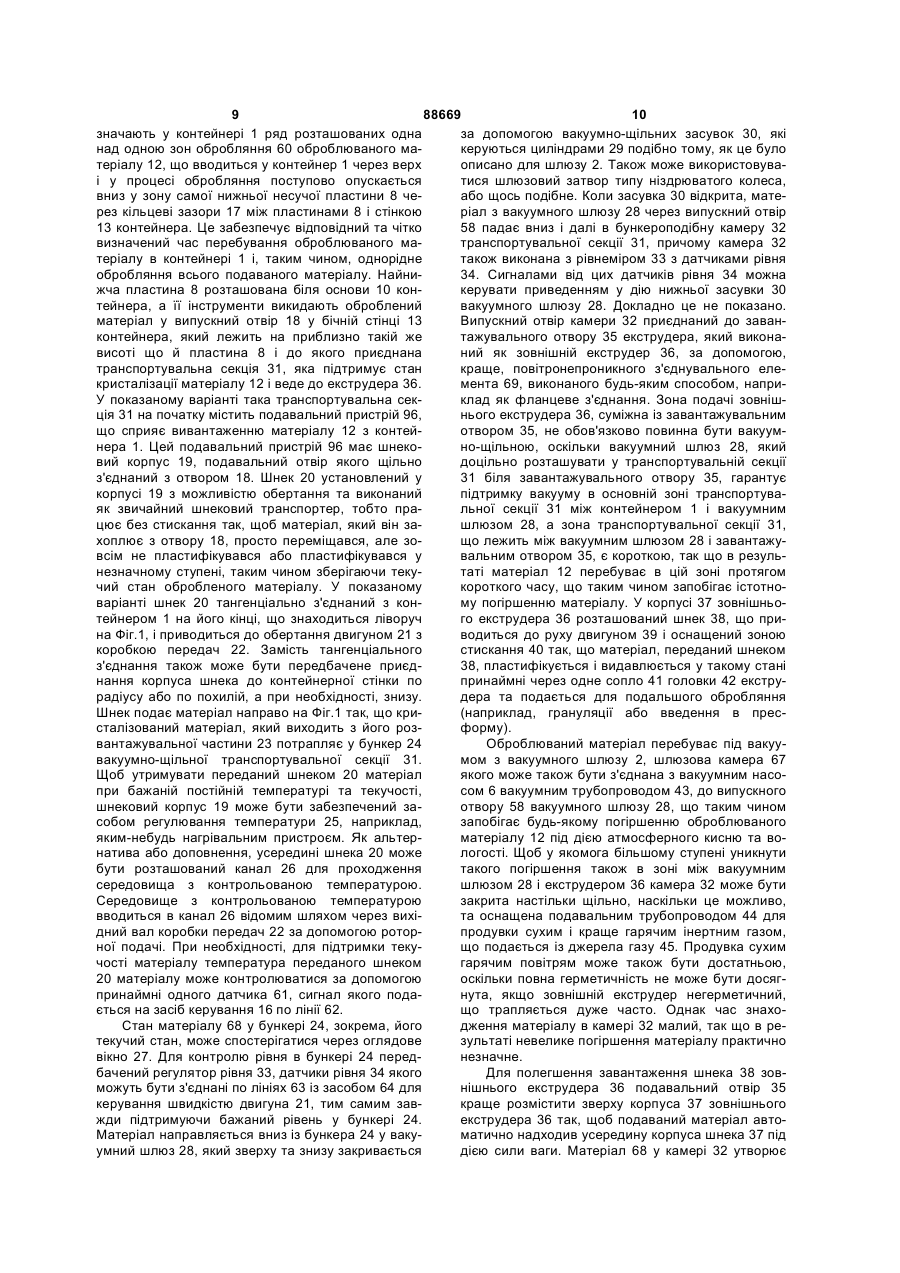

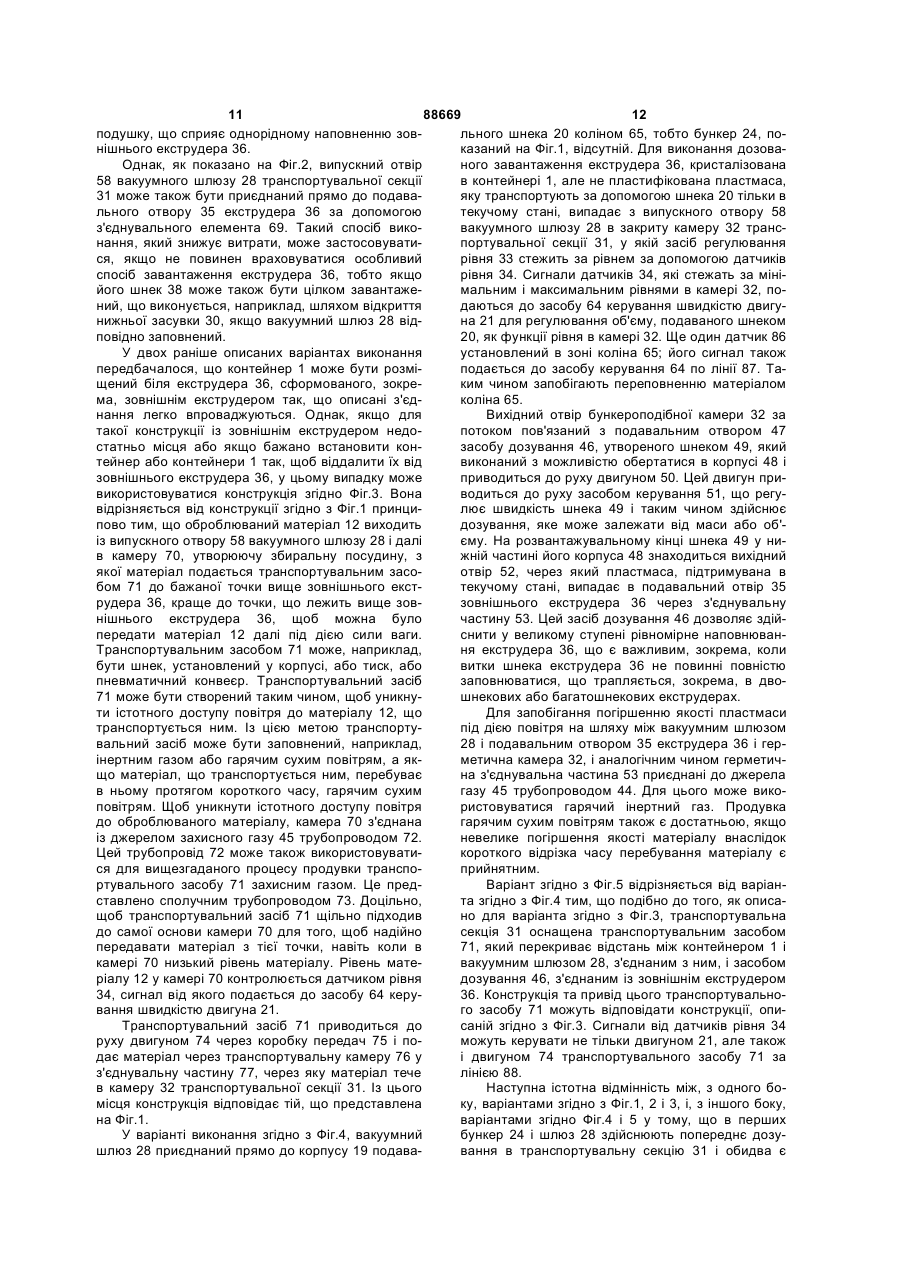

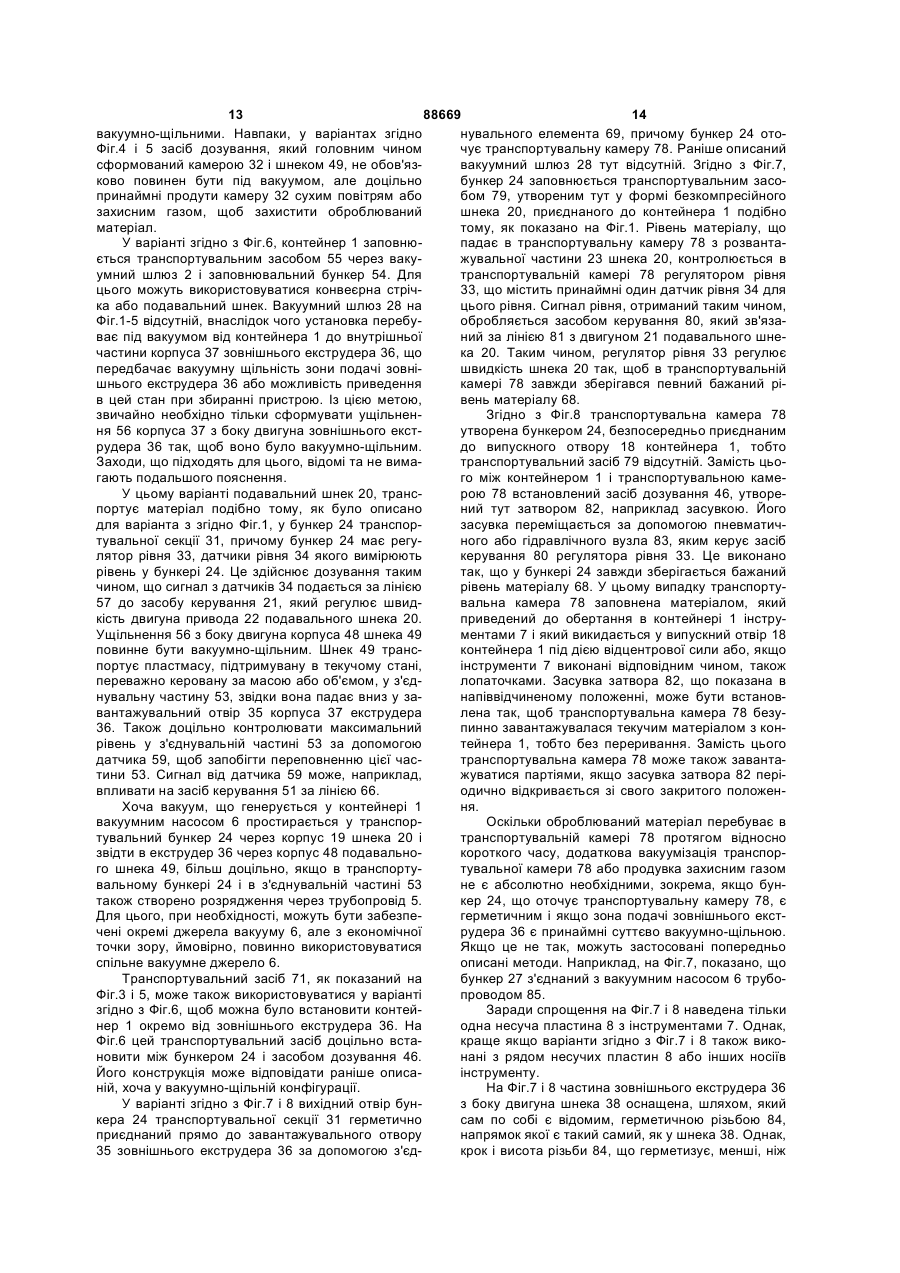

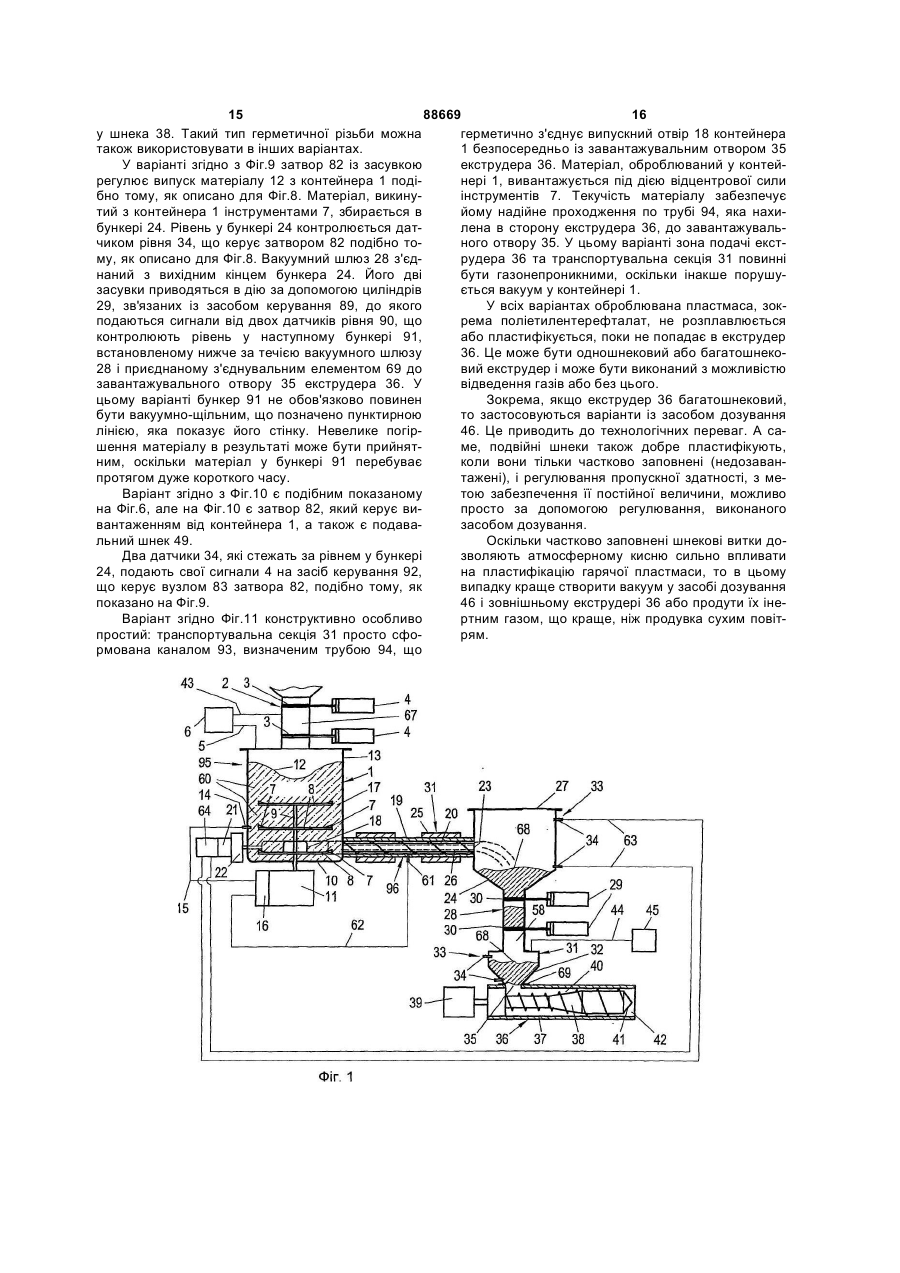

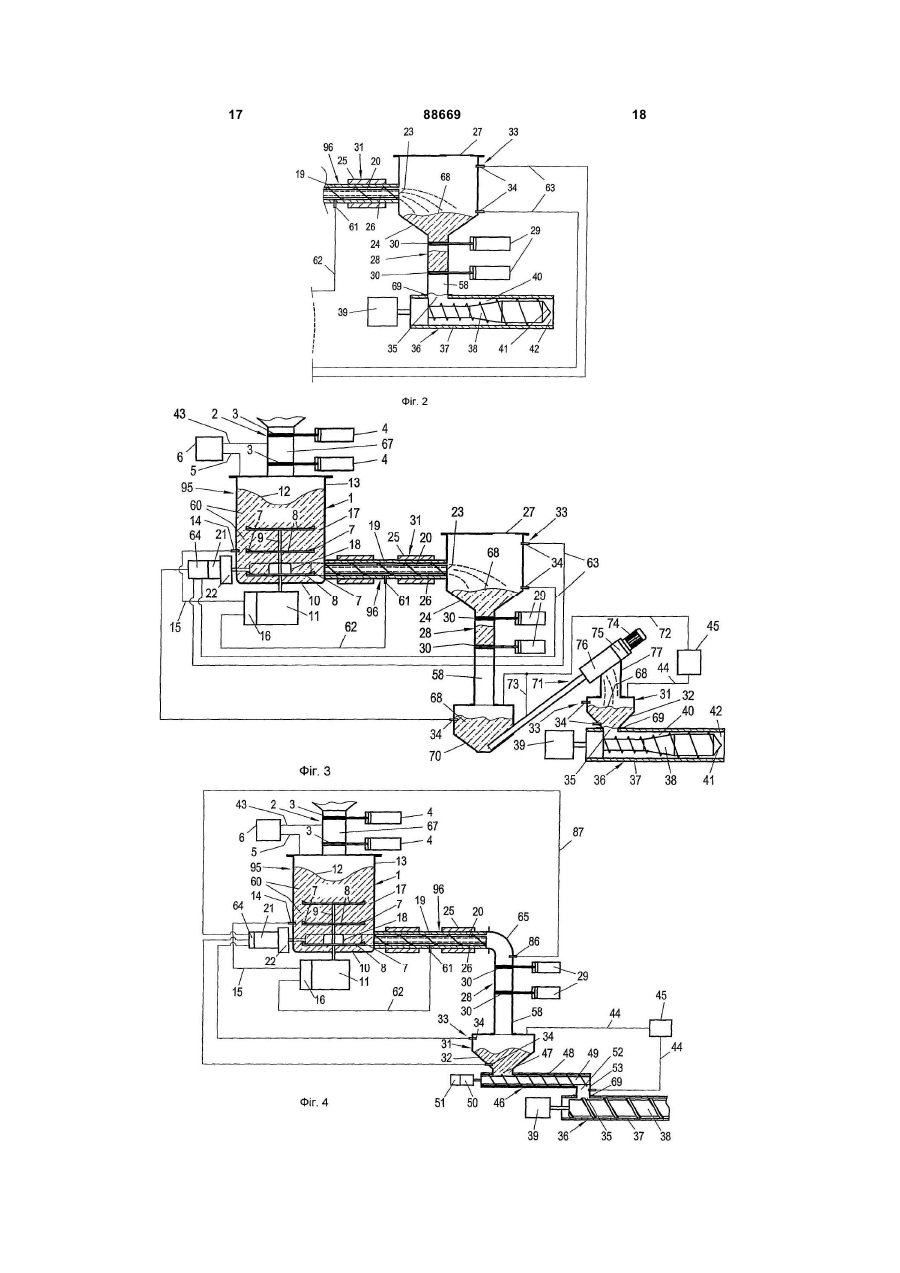

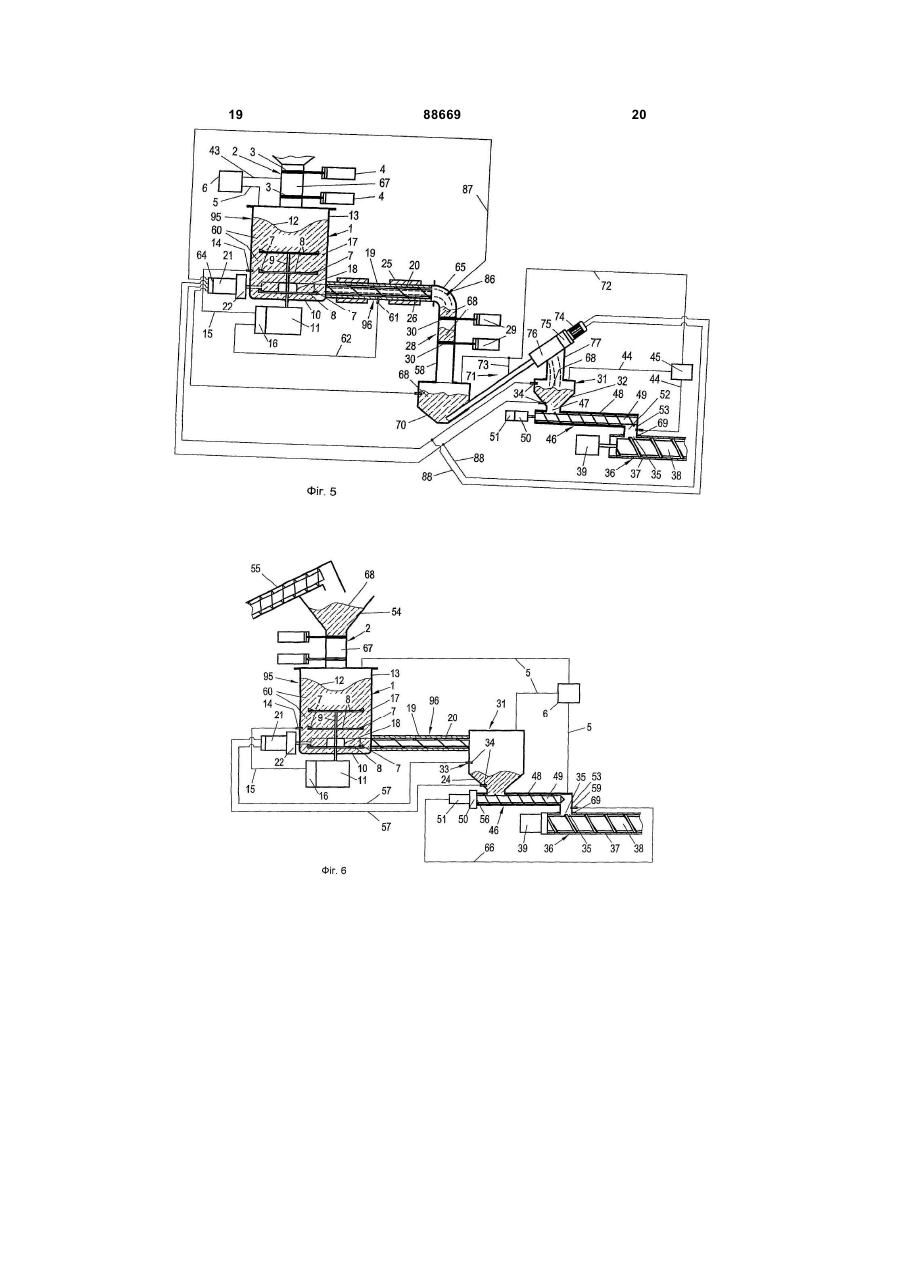

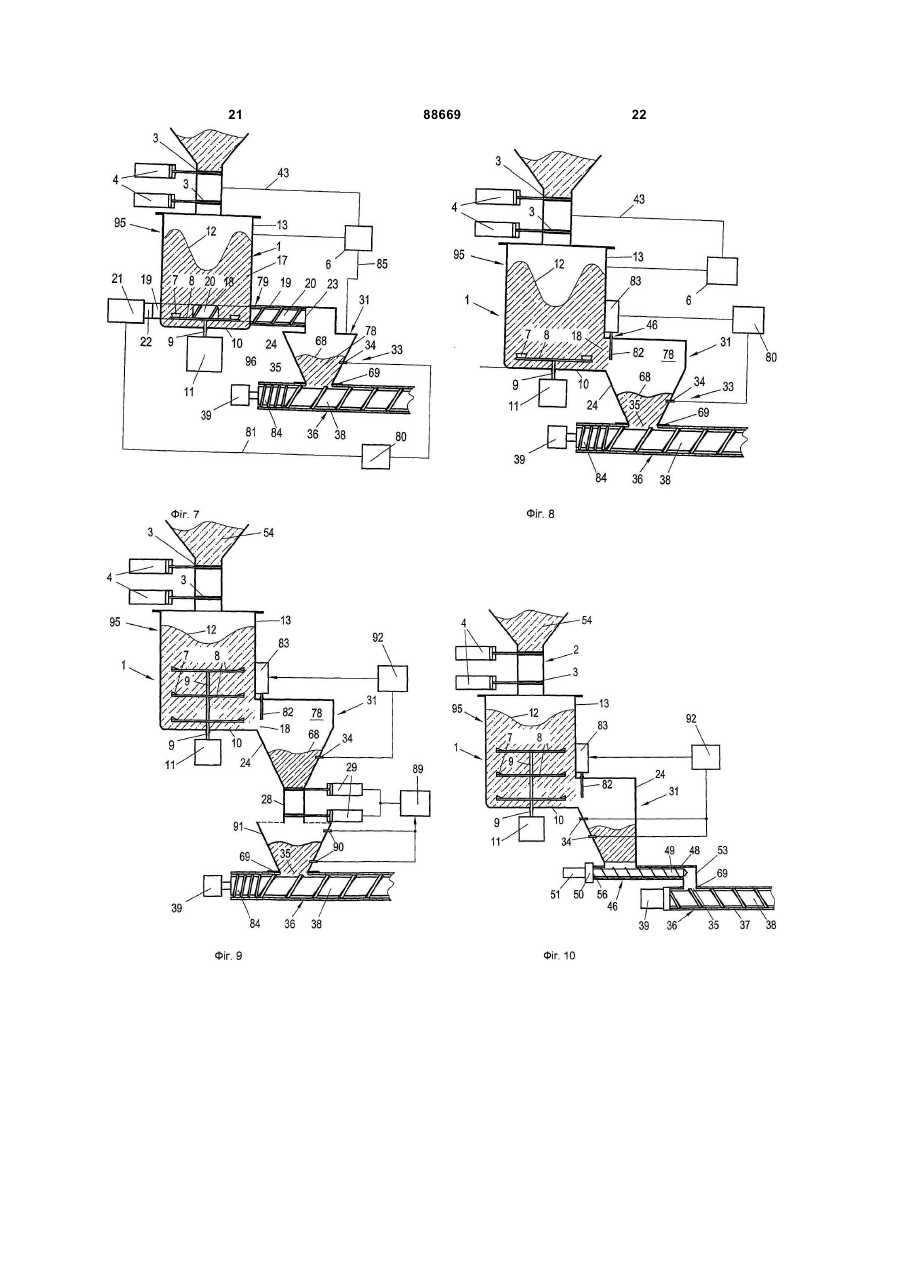

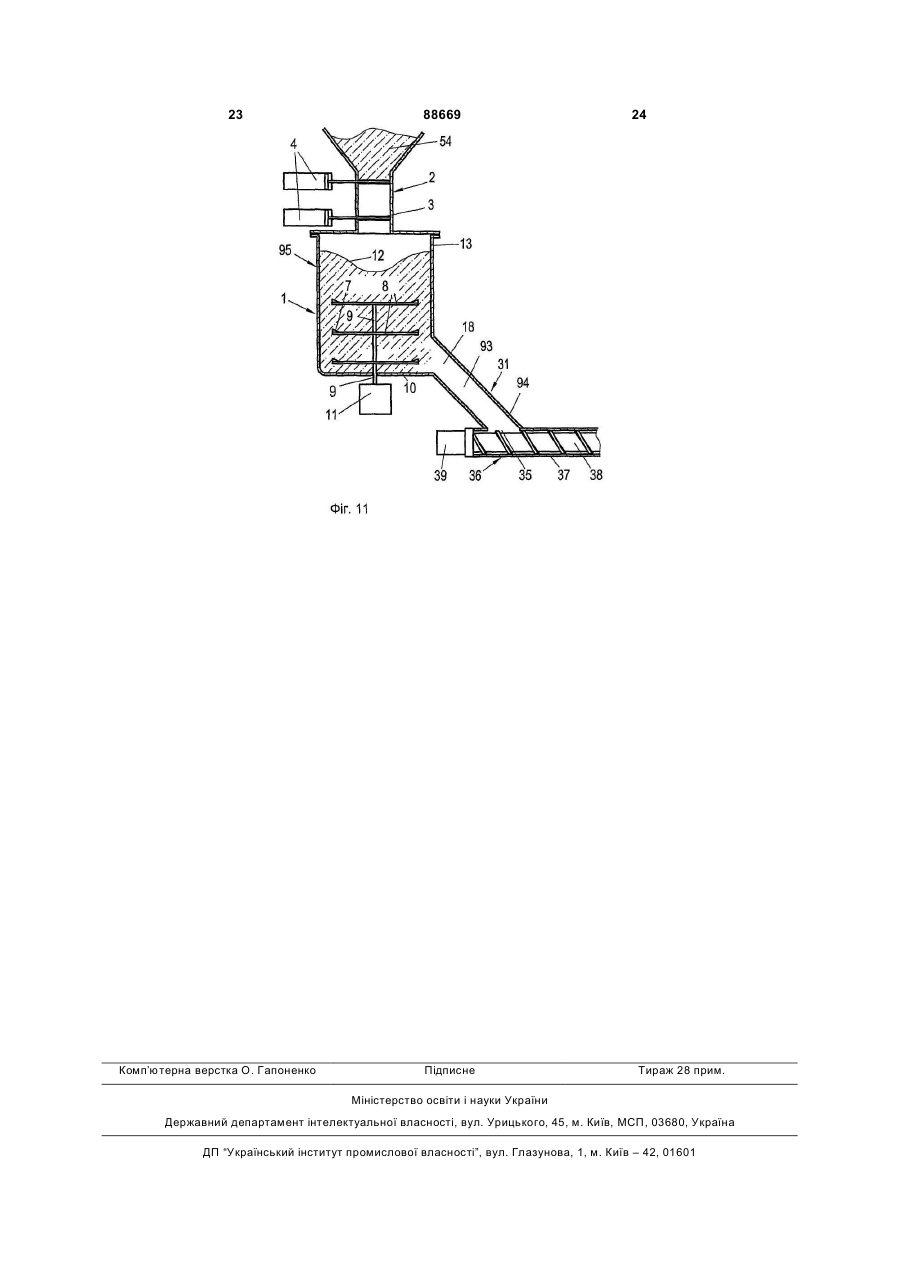

1. Пристрій для заповнення екструдера (36) попередньо обробленим термопластичним матеріалом, зокрема поліетилентерефталатом, який містить принаймні один контейнер (1), який виконаний з можливістю створення в ньому вакууму і в якому розміщені рухомі, зокрема обертові, інструменти (7) для попереднього обробляння матеріалу, причому попереднє обробляння включає сушіння і, можливо, повну або часткову кристалізацію матеріалу, кожний контейнер (1) має випускний отвір (18) для кристалізованого, краще принаймні частково, матеріалу, а випускний отвір (18), щодо вказаного матеріалу, за потоком пов'язаний із завантажувальним отвором (35) екструдера (36), який відрізняється тим, що у ньому передбачена транспортувальна секція (31), яка підтримує текучий стан попередньо обробленого в контейнерах (1) матеріалу з утворенням рідинного зв'язку для матеріалу і яка герметично приєднана до випускного отвору (18), причому транспортувальна секція (31) має на своєму випускному отворі з'єднувальний елемент (69), виконаний з можливістю герметичного приєднання безпосередньо до завантажувального отвору (35) екструдера (36), транспортувальна секція (31) оснащена принаймні одним дозуючим засобом (46) для заповнення екструдера і принаймні одним регулятором рівня (33), а дозуючий засіб та об'єм матеріалу, що пе 2 (19) 1 3 88669 4 регулює вивантаження матеріалу (12) з контейнеутворена каналом (93), що приєднує випускний ра (1). отвір (18) контейнера (1) безпосередньо до з'єдну10. Пристрій згідно з будь-яким з пп. 1 - 9 , який відвального елемента (69). різняється тим, що дозуючий засіб (46) містить 15. Пристрій згідно з будь-яким з пп. 1-14, який принаймні один транспортувальний засіб, який відрізняється тим, що контейнер (1) містить ряд транспортує матеріал в напрямку екструдера (36), просторів оброблення (60), визначених установлеі об'єм або маса подання якого регулюється в заними одна над іншою несучими пластинами (8) для лежності від вимог до заповнення екструдера (36). обертових інструментів (7). 11. Пристрій згідно з будь-яким з пп. 1-10, який 16. Пристрій згідно з будь-яким з пп. 1-15, який відрізняється тим, що транспортувальна секція відрізняється тим, що для кожного контейнера (1) (31) містить принаймні один транспортувальний передбачений принаймні один датчик (14) контролю засіб (71) для текучого матеріалу, наприклад податемператури оброблюваного в контейнері (1) матерівальний шнек, який перекриває принаймні велику алу (12), встановлений у або на контейнері. частину відстані між контейнером (1) і екструдером 17. Пристрій згідно з будь-яким з пп. 1-16, який відрі(36). зняється тим, що містить засіб (64) для регулю12. Пристрій згідно з будь-яким з пп. 1-11, який вання руху інструментів (7), зокрема швидкості відрізняється тим, що уся транспортувальна секобертових інструментів. ція (31) герметична відносно навколишнього повітря 18. Пристрій згідно з будь-яким з пп. 7-17, який відта виконана з можливістю створення в ній вакууму. різняється тим, що у середині шнека (20) перед13. Пристрій згідно з будь-яким з пп. 1-12, який бачений канал (26) для проходження середовища відрізняється тим, що транспортувальна секція з регульованою температурою. (31) містить принаймні одну невакуумовану зону, 19. Пристрій згідно з будь-яким з пп. 1-18, який відяка переважно продута газовим середовищем, нарізняється тим, що передбачений тільки один конприклад інертним газом, сухим повітрям або гарятейнерний каскад (95) з переважно тільки одним кончим повітрям, які захищають матеріал у цій зоні. тейнером (1). 14 Пристрій згідно з будь-яким з пп. 1-13, який відрізняється тим, що транспортувальна секція (31) Винахід стосується пристрою для заповнення екструдера попередньо обробленою термопластичною пластмасою, зокрема поліетилентерефталатом, який включає принаймні один контейнер, який виконаний з можливістю створення в ньому вакууму і у якому розміщені рухомі, зокрема обертові інструменти для попереднього обробляння матеріалу, причому попереднє обробляння включає сушіння та, при необхідності, повну або часткову кристалізацію матеріалу, кожний контейнер має випускний отвір для кристалізованого матеріалу, краще, принаймні, частково кристалізованого, і цей випускний отвір, відносно матеріалу, за потоком пов'язаний із завантажувальним отвором екструдера. Пристрій такого типу відомий з патенту Австрії AT 411235 В. Цей відомий пристрій є досить придатним для переробки термопластичної пластмаси, зокрема поліетилентерефталату, який, головним чином, подається в пристрій у вигляді здрібненого пляшкового матеріалу, часто у вигляді стружки. Перероблений матеріал, отриманий за допомогою такого пристрою може використовуватися у виробництві пакувальних матеріалів для продуктів харчування. Однак, відомий пристрій має певну потребу в обладнанні та енергії, у той час як у замовників часто виникає бажання використовувати вже існуючі частини установки відповідним чином скомбінованими з цим пристроєм. Це найчастіше спричиняє проблеми щодо з'єднання пристрою для заповнення з екструдером. Винахід походить із пристрою вищезгаданого типу, і його метою є створення пристрою, більш універсально використовуваного, легше керовано го і такого, що потребує менше енергії за рахунок зниження втрат енергії. Нарешті, повинні знизитися вимоги до обладнання в порівнянні з відомим пристроєм. Винахід вирішує цю задачу тим, що з вихідним отвором контейнерів з'єднана транспортувальна секція, яка підтримує текучий стан матеріалу, попередньо обробленого в контейнерах, з тим щоб створити герметичне рідинне з'єднання для матеріалу, причому контейнери, при необхідності, мають ряд контейнерних каскадів, а також тим, що вказана транспортувальна секція містить на своєму випускному отворі з'єднувальний елемент, який герметично приєднується безпосередньо до завантажувального отвору екструдера. Згідно з винаходом, пристрій такого типу, крім того, що забезпечує обробляння матеріалу в контейнері під вакуумом, як у раніше описаному відомому пристрої, але здійснює це без необхідності багатоступінчастого формування цього пристрою, оскільки пристрій згідно з винаходом може також мати одноступінчасту конструкцію тільки з одним контейнером, що буде мати місце в більшості випадків. Чим менше каскадів або контейнерів, тим легше керувати цим пристроєм і тим менше втрати енергії, а крім того, знижуються вимоги до обладнання. Особливо важливим у цьому винаході є збереження текучого стану оброблюваного матеріалу аж до впускного отвору екструдера. Текучість матеріалу передбачає, що матеріал у контейнерах або контейнері сушиться, а також звичайно, принаймні частково, кристалізується і проходить у цьому стані до загального випускного отвору контейнерів, але при цьому він непластичний і тому нев'язкий. Тому вищезгаданий стан ма 5 88669 6 теріалу підтримується по всій зоні, утвореній ра вакуумно-щільною, чи ні. У першому випадку транспортувальною секцією та розташованій між транспортувальна секція виконана з можливістю випускним отвором контейнерів і впускним отвостворення в ній розрядження. Таке розрядження в ром екструдера. Інакше, оброблений, а саме, платранспортувальній секції може бути створено вастичний матеріал є надзвичайно грузлим, що некуумом, який створюється у контейнері. Цей вакусприятливо впливає на однорідність заповнення ум має місце у вакуумно-щільній транспортувальекструдера. Якщо цей процес заповнення протікає ній секції, а також в зоні подачі екструдера. Якщо, нерівномірно або навіть якщо є більш-менш коротз іншого боку, вищезгадана зона подачі не є вакукі переривання, що викликані злипанням, наприумно-щільною і якщо ця зона подачі також не може клад, через неповну або нерівномірну кристалізабути приведена у вакуумно-щільний стан без нецію, це може привести до небезпечної "перекачки" прийнятних витрат або якщо, щодо всієї установекструдера, що, як показує досвід, приводить до ки, необхідно встановити різний вакуум у контейпроблем у наступній технологічній установці, з'єднері та транспортувальній секції, тоді наній з екструдером. Однак, якщо пристрій згідно з транспортувальна секція містить вакуумний шлюз. винаходом забезпечує однорідне заповнення ексВищезгадану вакуумну щільність екструдера потрудера внаслідок текучого стану матеріалу, потрібно розуміти так, що вакуум у транспортувальданого до екструдеру, то це не тільки дозволяє ній секції істотно не порушується екструдером так, уникнути описаних труднощів, але звичайно також що в підсумку дає відсутність істотного погіршення дає можливість досягти більш високої пропускної текучого матеріалу, що проходить через транспорздатності екструдера. тувальну секцію, тому що будь-яке проникнення Транспортувальна секція також полегшує атмосферного кисню й/або атмосферної вологості структурну адаптацію до завантажувального отвоє малим. ру екструдера, тому що локальні умови найчастіЗону подачі екструдера потрібно розуміти як ше такі, що іноді повинна бути збережена значна зону, що є суміжною із завантажувальним отвором відстань між контейнером і екструдером. Ця відекструдера, зокрема, на стороні екструдера, відстань без яких-небудь проблем може бути передаленій від головки екструдера, на якій звичайно крита транспортувальною секцією. розташований двигун. Заходи щодо збереження текучого стану пласОсоблива конструктивна будова транспортутмаси самі по собі відомі. Таким чином, тут досить вальної секції залежить від характеристик конкрекоротко згадати деякі з найважливіших заходів, тної галузі застосування. Транспортувальна секція наприклад, запобігання збільшенню температури може мати принаймні один бункер або бункеропоматеріалу по всій транспортувальній секції, або дібну камеру збору, у яку може спрямовуватися запобігання зменшенню поперечного перетину попередньо оброблений матеріал, що надходить із транспортувальної секції або компресійних елемеконтейнера. Однак до випускного отвору контейнтів, або підтримування правильних кутів розваннера може також бути приєднаний подавальний таження бункерів і т. ін. пристрій, наприклад, шнек (який повинен працюОднак, насамперед, пристрій згідно з цим вивати в режимі суттєво без тиску, так щоб не погірнаходом враховує той факт, що екструдери найчашити текучості матеріалу) або конвеєр типу ніздстіше вже присутні в процесі обробляння пластмарюватого колеса, або щось подібне. Це дає си, зокрема в переробній промисловості. Отже, в можливість легко регулювати кількість матеріалу, пристрої згідно з цим винаходом не обов'язково, подаваного до впускного отвору екструдера, в щоб екструдер був його компонентом, тобто не одиницю часу шляхом введення засобу для регуобов'язково, щоб екструдер походив від того ж лювання об'єму або маси подання подавального виробника, що й частини установки, які з'єднані з пристрою. Як альтернатива такому подавальному екструдером зверху за течією. Такі екструдери, які пристрою, у рамках цього винаходу між випускним вже присутні в установці та за допомогою яких отвором контейнера та транспортувальною секціоброблюваний матеріал в остаточному підсумку єю може бути встановлений затвор, зокрема засупластифікується і подається для подальшого обвка, що регулює випуск матеріалу з контейнера. робляння, будуть згадуватися далі як "зовнішні Як уже було згадано, екструдер може також екструдери". Це звичайні екструдери (одношнекобути двошнековий або багато-шнековий. У цьому ві, двошнекові, або багатошнекові екструдери), які, випадку доцільно виконати конструкцію згідно з однак, непридатні для негайного обробляння мацим винаходом так, щоб транспортувальна секція теріалу з поліетилентерефталату, який передбамала засіб дозування для заповнення такого екстчається переробити, тому що сировина у звичайрудера. Двошнекові або багатошнекові екструдери них установках звичайно волога або добре пластифікують тільки в частково заповненекристалізована і тому страждає протягом проному (недозавантаженому) стані, що легко здійсцесу перероблення. Для приєднання пристрою за нюється за допомогою засобу дозування. Регулюцим винаходом до цих існуючих екструдерів, згідно вання об'єму або маси подання може також з подальшим вдосконаленням винаходу, сам привідбуватися в засобі дозування. стрій не містить екструдер і виконаний з можливісТранспортувальна секція може також мати тю герметично приєднуватися безпосередньо до принаймні одну транспортувальну камеру з регузавантажувального отвору екструдера, сформовалятором рівня. ного зовнішнім екструдером, за допомогою з'єднуЯк уже згадувалося, винахід дає переваги в вального елемента. Тут виникають два основних тих випадках, коли присутні важкі локальні умови, варіанти в залежності від того, чи є зона подачі наприклад, відсутність місця біля екструдера або завантажувального отвору зовнішнього екструдеінші обставини, які вимагають значної відстані між 7 88669 8 екструдером і пристроєм. У таких випадках трансФіг.7 і 8 наведені подальші варіанти, у яких транспортувальна секція може мати принаймні один портувальна камера безпосередньо пов'язана із транспортувальний засіб для текучого матеріалу, завантажувальним отвором зовнішнього екструнаприклад, подавальний шнек, який долає придера. На Фіг.9 і 10 представлений варіант, у якому наймні велику частину вищезгаданої відстані. вивантаження з контейнера керується затвором у Оскільки вищезгаданий попередньо оброблевигляді заслінки. На Фіг.11 представлений найпроний матеріал звичайно чутливий до атмосферного стіший варіант. кисню та/або атмосферної вологості, повинні бути У варіанті виконання згідно з Фіг.1 термопласприкладені зусилля, якщо можливо, щоб утримутична пластмаса, що буде оброблятися, зокрема вати всю транспортувальну секцію герметичною поліетилентерефталат, подається зверху в конвідносно навколишнього повітря та під вакуумом. тейнер 1 у вигляді вакуумного реактора через ваЯкщо цього неможливо надійно досягти, вакуум у куумний шлюз 2, верхній і нижній кінці якого викоконтейнері може бути захищений вже згаданим нані з можливістю закривання відповідною вакуумним шлюзом, розташованим у транспортузасувкою 3. Ці дві засувки 3 переміщаються між вальній секції, а нерозряджена зона може бути закритим і відкритим положеннями за допомогою продута газоподібним середовищем, наприклад циліндрів подвійної дії 4 гідравлічного або пневмаінертним газом, сухим повітрям або гарячим повіттичного приводу. Замість шлюзу такого типу також рям, які захищають матеріал у цій зоні. Доцільно може бути встановлений шлюз у вигляді ротора, влаштувати такий вакуумний шлюз у транспортунаприклад шлюзовий затвор типу ніздрюватого вальній секції біля завантажувального отвору ексколеса, за допомогою якого контейнер 1 може бетрудера або біля з'єднувального елемента, так зупинно завантажуватися принаймні до деякої щоб була можливість тримати більшу частину міри. Цей контейнер 1 утворює каскад 95 одиночтранспортувальної секції під вакуумом без будьного контейнера, що, однак, не виключає можлияких проблем, наприклад, також дозволяючи вакувості використання ряду контейнерів 1, що прауму, створеному в контейнері, ефективно діяти в цюють у цьому контейнерному каскаді 95 цій частині транспортувальної секції. паралельно. Природно, всі ці вищезгадані варіанти можуть Контейнер 1 з'єднаний з вакуумним насосом 6 використовуватися в будь-якій комбінації згідно з за допомогою вакуумного трубопроводу 5. У конконкретною галуззю застосування. тейнері інструменти 7 розташовані один над одУ найпростішому випадку, проте, є також можним, обертаються навколо вертикальної осі конливість формування транспортувальної секції у тейнера в декількох площинах і кріпляться в вигляді каналу, який з'єднує вихідний отвір контримачах, переважно несучих пластинах 8, які тейнера безпосередньо зі з'єднувальним елеменрозташовані в окремих площинах одна над одною том. Оброблюваний матеріал у контейнері вкидата установлені на спільному вертикальному шпинється у цей канал за допомогою обертових делі 9, що у кращому варіанті, проходить через інструментів. основу 10 у вакуумно-щільному підшипнику та У всіх варіантах оброблювана пластмаса, зокприводиться до руху двигуном 11. Шляхом оберрема поліетилентерефталат, не розплавляється тання інструментів 7 матеріал, що вводиться в або пластифікуються, поки не потрапить в екструконтейнер або безперервно, або партіями, передер, який може бути виконаний як з дегазацією так мішується та нагрівається, а, при необхідності, і без неї. також подрібнюється, якщо інструменти 7 мають Одноступінчасте формування пристрою згідно відповідну конструкцію, наприклад, леза. У такому з цим винаходом не обов'язково означає, що встаздрібнюванні найчастіше немає необхідності, тому новлений тільки один контейнер, хоча звичайно що матеріал 12, що буде оброблятися, вводять у передбачена саме така конфігурація. Однак, також контейнер 1 уже в подрібненому вигляді, наприможливе застосування двох або більше контейнеклад у гранулах або у вигляді тирси пляшок з полірів, що паралельно, при необхідності поперемінно, етилентерефталату. Хоча вищезгадане обертання подають матеріал у спільний випускний отвір, з інструментів 7 повинне виконуватися якомога проякого описаним способом матеріал подається в стішим структурним способом, але для вищевкаекструдер. Також можливо, хоча зі збільшенням заного попереднього обробляння матеріалу 12 витрат, застосувати два або більше каскадів контакож можуть бути забезпечені й інші види руху тейнерів, через які оброблюваний матеріал прохоінструментів 7, наприклад вверх і вниз, і т.п. Нагрідить послідовно. Кожний із цих каскадів контейневання матеріалу в контейнері 1 викликається інрів може включати один або більше контейнерів. струментами 7 і відслідковується датчиками 14, Природно, що всіх цих варіантів стосується також зв'язаними за допомогою ліній 15 із засобом керуте, що текучий стан обробленого матеріалу заввання 16 для керування швидкістю двигуна 11. жди зберігається до завантажувального отвору Таким чином, матеріал 12, оброблюваний у конекструдера. тейнері 1, може завжди підтримуватися у бажаноВаріанти пристрою згідно з цим винаходом му температурному режимі так, щоб матеріал тільсхематично показані на кресленнях. На Фіг.1 покаки нагрівався, сушився та, при необхідності, заний варіант виконання з регульованим рівнем принаймні частково кристалізувався, але не пласподачі. На Фіг.2 і 3 представлені варіанти виконантифікувався. Отже температура матеріалу в коння винаходу згідно з Фіг.1. На Фіг.4 представлений тейнері 1 завжди лежить нижче температури плаваріант із засобом дозування. На Фіг.5 представвлення або пластифікації оброблюваного лений інший варіант згідно Фіг.4. На Фіг.6 предстаматеріалу, таким чином зберігаючи текучий, нев'явлений ще один варіант із засобом дозування. На зкий стан матеріалу. Окремі несучі пластини 8 ви 9 88669 10 значають у контейнері 1 ряд розташованих одна за допомогою вакуумно-щільних засувок 30, які над одною зон обробляння 60 оброблюваного макеруються циліндрами 29 подібно тому, як це було теріалу 12, що вводиться у контейнер 1 через верх описано для шлюзу 2. Також може використовуваі у процесі обробляння поступово опускається тися шлюзовий затвор типу ніздрюватого колеса, вниз у зону самої нижньої несучої пластини 8 чеабо щось подібне. Коли засувка 30 відкрита, матерез кільцеві зазори 17 між пластинами 8 і стінкою ріал з вакуумного шлюзу 28 через випускний отвір 13 контейнера. Це забезпечує відповідний та чітко 58 падає вниз і далі в бункероподібну камеру 32 визначений час перебування оброблюваного матранспортувальної секції 31, причому камера 32 теріалу в контейнері 1 і, таким чином, однорідне також виконана з рівнеміром 33 з датчиками рівня обробляння всього подаваного матеріалу. Найни34. Сигналами від цих датчиків рівня 34 можна жча пластина 8 розташована біля основи 10 конкерувати приведенням у дію нижньої засувки 30 тейнера, а її інструменти викидають оброблений вакуумного шлюзу 28. Докладно це не показано. матеріал у випускний отвір 18 у бічній стінці 13 Випускний отвір камери 32 приєднаний до заванконтейнера, який лежить на приблизно такій же тажувального отвору 35 екструдера, який виконависоті що й пластина 8 і до якого приєднана ний як зовнішній екструдер 36, за допомогою, транспортувальна секція 31, яка підтримує стан краще, повітронепроникного з'єднувального елекристалізації матеріалу 12 і веде до екструдера 36. мента 69, виконаного будь-яким способом, наприУ показаному варіанті така транспортувальна секклад як фланцеве з'єднання. Зона подачі зовнішція 31 на початку містить подавальний пристрій 96, нього екструдера 36, суміжна із завантажувальним що сприяє вивантаженню матеріалу 12 з контейотвором 35, не обов'язково повинна бути вакуумнера 1. Цей подавальний пристрій 96 має шнеконо-щільною, оскільки вакуумний шлюз 28, який вий корпус 19, подавальний отвір якого щільно доцільно розташувати у транспортувальній секції з'єднаний з отвором 18. Шнек 20 установлений у 31 біля завантажувального отвору 35, гарантує корпусі 19 з можливістю обертання та виконаний підтримку вакууму в основній зоні транспортуваяк звичайний шнековий транспортер, тобто пральної секції 31 між контейнером 1 і вакуумним цює без стискання так, щоб матеріал, який він зашлюзом 28, а зона транспортувальної секції 31, хоплює з отвору 18, просто переміщався, але зощо лежить між вакуумним шлюзом 28 і завантажувсім не пластифікувався або пластифікувався у вальним отвором 35, є короткою, так що в резульнезначному ступені, таким чином зберігаючи текутаті матеріал 12 перебуває в цій зоні протягом чий стан обробленого матеріалу. У показаному короткого часу, що таким чином запобігає істотноваріанті шнек 20 тангенціально з'єднаний з конму погіршенню матеріалу. У корпусі 37 зовнішньотейнером 1 на його кінці, що знаходиться ліворуч го екструдера 36 розташований шнек 38, що прина Фіг.1, і приводиться до обертання двигуном 21 з водиться до руху двигуном 39 і оснащений зоною коробкою передач 22. Замість тангенціального стискання 40 так, що матеріал, переданий шнеком з'єднання також може бути передбачене приєд38, пластифікується і видавлюється у такому стані нання корпуса шнека до контейнерної стінки по принаймні через одне сопло 41 головки 42 екструрадіусу або по похилій, а при необхідності, знизу. дера та подається для подальшого обробляння Шнек подає матеріал направо на Фіг.1 так, що кри(наприклад, грануляції або введення в прессталізований матеріал, який виходить з його розформу). вантажувальної частини 23 потрапляє у бункер 24 Оброблюваний матеріал перебуває під вакуувакуумно-щільної транспортувальної секції 31. мом з вакуумного шлюзу 2, шлюзова камера 67 Щоб утримувати переданий шнеком 20 матеріал якого може також бути з'єднана з вакуумним насопри бажаній постійній температурі та текучості, сом 6 вакуумним трубопроводом 43, до випускного шнековий корпус 19 може бути забезпечений заотвору 58 вакуумного шлюзу 28, що таким чином собом регулювання температури 25, наприклад, запобігає будь-якому погіршенню оброблюваного яким-небудь нагрівальним пристроєм. Як альтерматеріалу 12 під дією атмосферного кисню та вонатива або доповнення, усередині шнека 20 може логості. Щоб у якомога більшому ступені уникнути бути розташований канал 26 для проходження такого погіршення також в зоні між вакуумним середовища з контрольованою температурою. шлюзом 28 і екструдером 36 камера 32 може бути Середовище з контрольованою температурою закрита настільки щільно, наскільки це можливо, вводиться в канал 26 відомим шляхом через вихіта оснащена подавальним трубопроводом 44 для дний вал коробки передач 22 за допомогою роторпродувки сухим і краще гарячим інертним газом, ної подачі. При необхідності, для підтримки текущо подається із джерела газу 45. Продувка сухим чості матеріалу температура переданого шнеком гарячим повітрям може також бути достатньою, 20 матеріалу може контролюватися за допомогою оскільки повна герметичність не може бути досягпринаймні одного датчика 61, сигнал якого поданута, якщо зовнішній екструдер негерметичний, ється на засіб керування 16 по лінії 62. що трапляється дуже часто. Однак час знахоСтан матеріалу 68 у бункері 24, зокрема, його дження матеріалу в камері 32 малий, так що в ретекучий стан, може спостерігатися через оглядове зультаті невелике погіршення матеріалу практично вікно 27. Для контролю рівня в бункері 24 переднезначне. бачений регулятор рівня 33, датчики рівня 34 якого Для полегшення завантаження шнека 38 зовможуть бути з'єднані по лініях 63 із засобом 64 для нішнього екструдера 36 подавальний отвір 35 керування швидкістю двигуна 21, тим самим завкраще розмістити зверху корпуса 37 зовнішнього жди підтримуючи бажаний рівень у бункері 24. екструдера 36 так, щоб подаваний матеріал автоМатеріал направляється вниз із бункера 24 у вакуматично надходив усередину корпуса шнека 37 під умний шлюз 28, який зверху та знизу закривається дією сили ваги. Матеріал 68 у камері 32 утворює 11 88669 12 подушку, що сприяє однорідному наповненню зовльного шнека 20 коліном 65, тобто бункер 24, понішнього екструдера 36. казаний на Фіг.1, відсутній. Для виконання дозоваОднак, як показано на Фіг.2, випускний отвір ного завантаження екструдера 36, кристалізована 58 вакуумного шлюзу 28 транспортувальної секції в контейнері 1, але не пластифікована пластмаса, 31 може також бути приєднаний прямо до подаваяку транспортують за допомогою шнека 20 тільки в льного отвору 35 екструдера 36 за допомогою текучому стані, випадає з випускного отвору 58 з'єднувального елемента 69. Такий спосіб виковакуумного шлюзу 28 в закриту камеру 32 транснання, який знижує витрати, може застосовуватипортувальної секції 31, у якій засіб регулювання ся, якщо не повинен враховуватися особливий рівня 33 стежить за рівнем за допомогою датчиків спосіб завантаження екструдера 36, тобто якщо рівня 34. Сигнали датчиків 34, які стежать за мінійого шнек 38 може також бути цілком завантажемальним і максимальним рівнями в камері 32, поний, що виконується, наприклад, шляхом відкриття даються до засобу 64 керування швидкістю двигунижньої засувки 30, якщо вакуумний шлюз 28 відна 21 для регулювання об'єму, подаваного шнеком повідно заповнений. 20, як функції рівня в камері 32. Ще один датчик 86 У двох раніше описаних варіантах виконання установлений в зоні коліна 65; його сигнал також передбачалося, що контейнер 1 може бути розміподається до засобу керування 64 по лінії 87. Тащений біля екструдера 36, сформованого, зокреким чином запобігають переповненню матеріалом ма, зовнішнім екструдером так, що описані з'єдколіна 65. нання легко впроваджуються. Однак, якщо для Вихідний отвір бункероподібної камери 32 за такої конструкції із зовнішнім екструдером недопотоком пов'язаний з подавальним отвором 47 статньо місця або якщо бажано встановити конзасобу дозування 46, утвореного шнеком 49, який тейнер або контейнери 1 так, щоб віддалити їх від виконаний з можливістю обертатися в корпусі 48 і зовнішнього екструдера 36, у цьому випадку може приводиться до руху двигуном 50. Цей двигун привикористовуватися конструкція згідно Фіг.3. Вона водиться до руху засобом керування 51, що регувідрізняється від конструкції згідно з Фіг.1 принцилює швидкість шнека 49 і таким чином здійснює пово тим, що оброблюваний матеріал 12 виходить дозування, яке може залежати від маси або об'із випускного отвору 58 вакуумного шлюзу 28 і далі єму. На розвантажувальному кінці шнека 49 у нив камеру 70, утворюючу збиральну посудину, з жній частині його корпуса 48 знаходиться вихідний якої матеріал подається транспортувальним засоотвір 52, через який пластмаса, підтримувана в бом 71 до бажаної точки вище зовнішнього ексттекучому стані, випадає в подавальний отвір 35 рудера 36, краще до точки, що лежить вище зовзовнішнього екструдера 36 через з'єднувальну нішнього екструдера 36, щоб можна було частину 53. Цей засіб дозування 46 дозволяє здійпередати матеріал 12 далі під дією сили ваги. снити у великому ступені рівномірне наповнюванТранспортувальним засобом 71 може, наприклад, ня екструдера 36, що є важливим, зокрема, коли бути шнек, установлений у корпусі, або тиск, або витки шнека екструдера 36 не повинні повністю пневматичний конвеєр. Транспортувальний засіб заповнюватися, що трапляється, зокрема, в дво71 може бути створений таким чином, щоб уникнушнекових або багатошнекових екструдерах. ти істотного доступу повітря до матеріалу 12, що Для запобігання погіршенню якості пластмаси транспортується ним. Із цією метою транспортупід дією повітря на шляху між вакуумним шлюзом вальний засіб може бути заповнений, наприклад, 28 і подавальним отвором 35 екструдера 36 і герінертним газом або гарячим сухим повітрям, а якметична камера 32, і аналогічним чином герметичщо матеріал, що транспортується ним, перебуває на з'єднувальна частина 53 приєднані до джерела в ньому протягом короткого часу, гарячим сухим газу 45 трубопроводом 44. Для цього може викоповітрям. Щоб уникнути істотного доступу повітря ристовуватися гарячий інертний газ. Продувка до оброблюваного матеріалу, камера 70 з'єднана гарячим сухим повітрям також є достатньою, якщо із джерелом захисного газу 45 трубопроводом 72. невелике погіршення якості матеріалу внаслідок Цей трубопровід 72 може також використовуватикороткого відрізка часу перебування матеріалу є ся для вищезгаданого процесу продувки транспоприйнятним. ртувального засобу 71 захисним газом. Це предВаріант згідно з Фіг.5 відрізняється від варіанставлено сполучним трубопроводом 73. Доцільно, та згідно з Фіг.4 тим, що подібно до того, як описащоб транспортувальний засіб 71 щільно підходив но для варіанта згідно з Фіг.3, транспортувальна до самої основи камери 70 для того, щоб надійно секція 31 оснащена транспортувальним засобом передавати матеріал з тієї точки, навіть коли в 71, який перекриває відстань між контейнером 1 і камері 70 низький рівень матеріалу. Рівень матевакуумним шлюзом 28, з'єднаним з ним, і засобом ріалу 12 у камері 70 контролюється датчиком рівня дозування 46, з'єднаним із зовнішнім екструдером 34, сигнал від якого подається до засобу 64 керу36. Конструкція та привід цього транспортувальновання швидкістю двигуна 21. го засобу 71 можуть відповідати конструкції, опиТранспортувальний засіб 71 приводиться до саній згідно з Фіг.3. Сигнали від датчиків рівня 34 руху двигуном 74 через коробку передач 75 і поможуть керувати не тільки двигуном 21, але також дає матеріал через транспортувальну камеру 76 у і двигуном 74 транспортувального засобу 71 за з'єднувальну частину 77, через яку матеріал тече лінією 88. в камеру 32 транспортувальної секції 31. Із цього Наступна істотна відмінність між, з одного бомісця конструкція відповідає тій, що представлена ку, варіантами згідно з Фіг.1, 2 і 3, і, з іншого боку, на Фіг.1. варіантами згідно Фіг.4 і 5 у тому, що в перших У варіанті виконання згідно з Фіг.4, вакуумний бункер 24 і шлюз 28 здійснюють попереднє дозушлюз 28 приєднаний прямо до корпусу 19 подававання в транспортувальну секцію 31 і обидва є 13 88669 14 вакуумно-щільними. Навпаки, у варіантах згідно нувального елемента 69, причому бункер 24 отоФіг.4 і 5 засіб дозування, який головним чином чує транспортувальну камеру 78. Раніше описаний сформований камерою 32 і шнеком 49, не обов'язвакуумний шлюз 28 тут відсутній. Згідно з Фіг.7, ково повинен бути під вакуумом, але доцільно бункер 24 заповнюється транспортувальним засопринаймні продути камеру 32 сухим повітрям або бом 79, утвореним тут у формі безкомпресійного захисним газом, щоб захистити оброблюваний шнека 20, приєднаного до контейнера 1 подібно матеріал. тому, як показано на Фіг.1. Рівень матеріалу, що У варіанті згідно з Фіг.6, контейнер 1 заповнюпадає в транспортувальну камеру 78 з розвантається транспортувальним засобом 55 через вакужувальної частини 23 шнека 20, контролюється в умний шлюз 2 і заповнювальний бункер 54. Для транспортувальній камері 78 регулятором рівня цього можуть використовуватися конвеєрна стріч33, що містить принаймні один датчик рівня 34 для ка або подавальний шнек. Вакуумний шлюз 28 на цього рівня. Сигнал рівня, отриманий таким чином, Фіг.1-5 відсутній, внаслідок чого установка перебуобробляється засобом керування 80, який зв'язаває під вакуумом від контейнера 1 до внутрішньої ний за лінією 81 з двигуном 21 подавального шнечастини корпуса 37 зовнішнього екструдера 36, що ка 20. Таким чином, регулятор рівня 33 регулює передбачає вакуумну щільність зони подачі зовнішвидкість шнека 20 так, щоб в транспортувальній шнього екструдера 36 або можливість приведення камері 78 завжди зберігався певний бажаний рів цей стан при збиранні пристрою. Із цією метою, вень матеріалу 68. звичайно необхідно тільки сформувати ущільненЗгідно з Фіг.8 транспортувальна камера 78 ня 56 корпуса 37 з боку двигуна зовнішнього екстутворена бункером 24, безпосередньо приєднаним рудера 36 так, щоб воно було вакуумно-щільним. до випускного отвору 18 контейнера 1, тобто Заходи, що підходять для цього, відомі та не виматранспортувальний засіб 79 відсутній. Замість цьогають подальшого пояснення. го між контейнером 1 і транспортувальною камеУ цьому варіанті подавальний шнек 20, трансрою 78 встановлений засіб дозування 46, утворепортує матеріал подібно тому, як було описано ний тут затвором 82, наприклад засувкою. Його для варіанта з згідно Фіг.1, у бункер 24 транспорзасувка переміщається за допомогою пневматичтувальної секції 31, причому бункер 24 має регуного або гідравлічного вузла 83, яким керує засіб лятор рівня 33, датчики рівня 34 якого вимірюють керування 80 регулятора рівня 33. Це виконано рівень у бункері 24. Це здійснює дозування таким так, що у бункері 24 завжди зберігається бажаний чином, що сигнал з датчиків 34 подається за лінією рівень матеріалу 68. У цьому випадку транспорту57 до засобу керування 21, який регулює швидвальна камера 78 заповнена матеріалом, який кість двигуна привода 22 подавального шнека 20. приведений до обертання в контейнері 1 інструУщільнення 56 з боку двигуна корпуса 48 шнека 49 ментами 7 і який викидається у випускний отвір 18 повинне бути вакуумно-щільним. Шнек 49 трансконтейнера 1 під дією відцентрової сили або, якщо портує пластмасу, підтримувану в текучому стані, інструменти 7 виконані відповідним чином, також переважно керовану за масою або об'ємом, у з'єдлопаточками. Засувка затвора 82, що показана в нувальну частину 53, звідки вона падає вниз у занапіввідчиненому положенні, може бути встановвантажувальний отвір 35 корпуса 37 екструдера лена так, щоб транспортувальна камера 78 безу36. Також доцільно контролювати максимальний пинно завантажувалася текучим матеріалом з конрівень у з'єднувальній частині 53 за допомогою тейнера 1, тобто без переривання. Замість цього датчика 59, щоб запобігти переповненню цієї частранспортувальна камера 78 може також завантатини 53. Сигнал від датчика 59 може, наприклад, жуватися партіями, якщо засувка затвора 82 перівпливати на засіб керування 51 за лінією 66. одично відкривається зі свого закритого положенХоча вакуум, що генерується у контейнері 1 ня. вакуумним насосом 6 простирається у транспорОскільки оброблюваний матеріал перебуває в тувальний бункер 24 через корпус 19 шнека 20 і транспортувальній камері 78 протягом відносно звідти в екструдер 36 через корпус 48 подавальнокороткого часу, додаткова вакуумізація транспорго шнека 49, більш доцільно, якщо в транспортутувальної камери 78 або продувка захисним газом вальному бункері 24 і в з'єднувальній частині 53 не є абсолютно необхідними, зокрема, якщо бунтакож створено розрядження через трубопровід 5. кер 24, що оточує транспортувальну камеру 78, є Для цього, при необхідності, можуть бути забезпегерметичним і якщо зона подачі зовнішнього екстчені окремі джерела вакууму 6, але з економічної рудера 36 є принаймні суттєво вакуумно-щільною. точки зору, ймовірно, повинно використовуватися Якщо це не так, можуть застосовані попередньо спільне вакуумне джерело 6. описані методи. Наприклад, на Фіг.7, показано, що Транспортувальний засіб 71, як показаний на бункер 27 з'єднаний з вакуумним насосом 6 трубоФіг.3 і 5, може також використовуватися у варіанті проводом 85. згідно з Фіг.6, щоб можна було встановити контейЗаради спрощення на Фіг.7 і 8 наведена тільки нер 1 окремо від зовнішнього екструдера 36. На одна несуча пластина 8 з інструментами 7. Однак, Фіг.6 цей транспортувальний засіб доцільно встакраще якщо варіанти згідно з Фіг.7 і 8 також виконовити між бункером 24 і засобом дозування 46. нані з рядом несучих пластин 8 або інших носіїв Його конструкція може відповідати раніше описаінструменту. ній, хоча у вакуумно-щільній конфігурації. На Фіг.7 і 8 частина зовнішнього екструдера 36 У варіанті згідно з Фіг.7 і 8 вихідний отвір бунз боку двигуна шнека 38 оснащена, шляхом, який кера 24 транспортувальної секції 31 герметично сам по собі є відомим, герметичною різьбою 84, приєднаний прямо до завантажувального отвору напрямок якої є такий самий, як у шнека 38. Однак, 35 зовнішнього екструдера 36 за допомогою з'єдкрок і висота різьби 84, що герметизує, менші, ніж 15 88669 16 у шнека 38. Такий тип герметичної різьби можна герметично з'єднує випускний отвір 18 контейнера також використовувати в інших варіантах. 1 безпосередньо із завантажувальним отвором 35 У варіанті згідно з Фіг.9 затвор 82 із засувкою екструдера 36. Матеріал, оброблюваний у контейрегулює випуск матеріалу 12 з контейнера 1 подінері 1, вивантажується під дією відцентрової сили бно тому, як описано для Фіг.8. Матеріал, викинуінструментів 7. Текучість матеріалу забезпечує тий з контейнера 1 інструментами 7, збирається в йому надійне проходження по трубі 94, яка нахибункері 24. Рівень у бункері 24 контролюється датлена в сторону екструдера 36, до завантажувальчиком рівня 34, що керує затвором 82 подібно тоного отвору 35. У цьому варіанті зона подачі екстму, як описано для Фіг.8. Вакуумний шлюз 28 з'єдрудера 36 та транспортувальна секція 31 повинні наний з вихідним кінцем бункера 24. Його дві бути газонепроникними, оскільки інакше порушузасувки приводяться в дію за допомогою циліндрів ється вакуум у контейнері 1. 29, зв'язаних із засобом керування 89, до якого У всіх варіантах оброблювана пластмаса, зокподаються сигнали від двох датчиків рівня 90, що рема поліетилентерефталат, не розплавлюється контролюють рівень у наступному бункері 91, або пластифікується, поки не попадає в екструдер встановленому нижче за течією вакуумного шлюзу 36. Це може бути одношнековий або багатошнеко28 і приєднаному з'єднувальним елементом 69 до вий екструдер і може бути виконаний з можливістю завантажувального отвору 35 екструдера 36. У відведення газів або без цього. цьому варіанті бункер 91 не обов'язково повинен Зокрема, якщо екструдер 36 багатошнековий, бути вакуумно-щільним, що позначено пунктирною то застосовуються варіанти із засобом дозування лінією, яка показує його стінку. Невелике погір46. Це приводить до технологічних переваг. А сашення матеріалу в результаті може бути прийнятме, подвійні шнеки також добре пластифікують, ним, оскільки матеріал у бункері 91 перебуває коли вони тільки частково заповнені (недозаванпротягом дуже короткого часу. тажені), і регулювання пропускної здатності, з меВаріант згідно з Фіг.10 є подібним показаному тою забезпечення її постійної величини, можливо на Фіг.6, але на Фіг.10 є затвор 82, який керує випросто за допомогою регулювання, виконаного вантаженням від контейнера 1, а також є подавазасобом дозування. льний шнек 49. Оскільки частково заповнені шнекові витки доДва датчики 34, які стежать за рівнем у бункері зволяють атмосферному кисню сильно впливати 24, подають свої сигнали 4 на засіб керування 92, на пластифікацію гарячої пластмаси, то в цьому що керує вузлом 83 затвора 82, подібно тому, як випадку краще створити вакуум у засобі дозування показано на Фіг.9. 46 і зовнішньому екструдері 36 або продути їх інеВаріант згідно Фіг.11 конструктивно особливо ртним газом, що краще, ніж продувка сухим повітпростий: транспортувальна секція 31 просто сфорям. рмована каналом 93, визначеним трубою 94, що 17 88669 18 19 88669 20 21 88669 22 23 Комп’ютерна верстка О. Гапоненко 88669 Підписне 24 Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for filling an extruder by pretreated thermoplastic material

Автори англійськоюBACHER, Helmut, SCHULZ, Helmuth, Feichtinger, Klaus

Назва патенту російськоюУстройство для заполнения экструдера предварительно обработанным термопластичным материалом

Автори російськоюБахер Гельмут, Шульц Гельмут, Файхтингер Клаус

МПК / Мітки

МПК: B29C 47/10, B29C 47/58, B29B 17/00

Мітки: матеріалом, обробленим, пристрій, заповнення, термопластичним, попередньо, екструдера

Код посилання

<a href="https://ua.patents.su/12-88669-pristrijj-dlya-zapovnennya-ekstrudera-poperedno-obroblenim-termoplastichnim-materialom.html" target="_blank" rel="follow" title="База патентів України">Пристрій для заповнення екструдера попередньо обробленим термопластичним матеріалом</a>

Попередній патент: Елемент сталевої балки перекриття

Наступний патент: Спосіб одержання формувальних сумішей із зв`язуючим з відходів пінополістиролу

Випадковий патент: Опора антени