Система багатошарової акустичної штукатурки

Формула / Реферат

1. Система акустичної штукатурки для нанесення на підкладку, яка включає:

суміш базового шару, яка приклеюється до підкладки та включає першу в'яжучу речовину, перший згущувач і сукупність перших частинок, де зазначені перші частинки є пористими, легковагими частинками з нещільним упакуванням і мають перший середній діаметр; і

суміш обробного шару, яка приклеюється до зазначеної суміші базового шару та включає порошкоподібну латексну в'яжучу речовину, другий згущувач і сукупність других частинок, при цьому зазначені другі частинки є пористими, легковагими частинками, що мають другий середній діаметр, де зазначений перший середній діаметр є більшим за зазначений другий середній діаметр.

2. Система за п. 1, де зазначений перший середній діаметр становить від приблизно 1000 мікрон до приблизно 5000 мікрон.

3. Система за п. 1, де зазначений другий середній діаметр становить від приблизно 100 мікрон до приблизно 500 мікрон.

4. Система за п. 3, де зазначений перший середній діаметр становить від приблизно 1000 мікрон до приблизно 5000 мікрон.

5. Система за п. 1, де одна із зазначених перших частинок і зазначених других частинок включає частинки із групи, яка складається зі спученого перліту, спученого перліту з покриттям, скляних мікросфер, полімерних мікросфер, пустотілих скляних кульок, газонаповнених полімерних сфер, полістиролових частинок, пустотілих або пористих керамічних кульок, полібутадієнових частинок, каучукових частинок і їх комбінацій.

6. Система за п. 1, де зазначений базовий шар додатково включає звукопоглинальні волокна.

7. Система за п. 1, де зазначений обробний шар додатково включає гідравлічний компонент.

8. Система за п. 7, де зазначена суміш обробного шару додатково включає воду та сповільнювач схоплювання.

9. Система за п. 1, яка додатково включає амортизуючий шар, який приклеюється до підкладки та до якого приклеюється зазначений базовий шар.

Текст

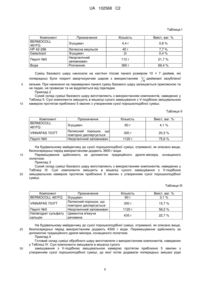

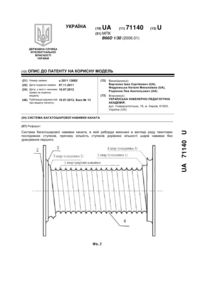

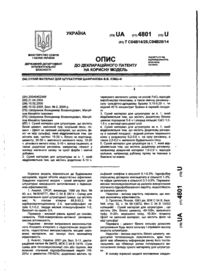

Реферат: Система акустичної штукатурки включає як відмітні особливості суміш базового шару й суміш обробного шару. Суміш базового шару включає першу в'яжучу речовину, перший згущувач і сукупність перших частинок, де зазначені перші частинки є пористими, легковагими частинками з нещільним упакуванням, що мають перший середній діаметр. Суміш обробного шару включає порошкоподібну латексну в'яжучу речовину, другий згущувач і сукупність других частинок, де зазначені другі частинки є пористими, легковагими частинками, що мають другий середній діаметр. Перший середній діаметр є більшим за зазначений другий середній діаметр. UA 102568 C2 (12) UA 102568 C2 UA 102568 C2 5 10 15 20 25 30 35 40 45 50 55 60 ПЕРЕДУМОВИ Тенденції до зниження зашумленості та забезпечення безшумного внутрішнього простору підохочують використання матеріалів, що знижують рівень шуму, що створює зростаючий ринок акустичних будівельних матеріалів. Проте також існує потреба в естетично привабливій обробці, оскільки, принаймні, одна поверхня матеріалу, що знижує рівень шуму, є видимою з боку населених зон. Традиційна штукатурка має гладкий, однорідний зовнішній вигляд, що, як вважають, є модельною поверхнею. Вона дозволяє безліч декоративних обробок, таких як фарбове покриття, шпалери та нові штучні обробки. Однак, штукатурка також відбиває звук, таким чином, збільшуючи зашумленість. До того ж, деякі звукові частоти спотворюються, роблячи відбиті звуки ще менш бажаними. Традиційні акустичні панелі добре підходять для поглинання звуків. Поверхню панелі обробляють для одержання отворів, у які проникає звук. Наприклад, панель можна проколювати голкою, тобто проколювати рядами голок, які створюють пори в поверхні панелі. При взаємодії з пористою структурою панелі, звуки входять у проколоті голками порожнечі та проходять у пори панелі. Оскільки звуки відбиваються від стінок порожнин або пор, деяка частина звуку поглинається. Це приводить до того, що з панелі виходить невелика кількість звуку, або звук не виходить взагалі. Проте, естетичний вигляд панелей не є широко поширеним, та споживачі шукають акустичні панелі без видимих отворів і щілин. Існують і інші акустичні системи, що надходять у продаж, які забезпечують як естетично привабливу обробку, так і глушіння звуку. Проте, ці системи потребують прикріплювання спеціального скловолоконного мата до підкладки за допомогою клейкого матеріалу, обробки стиків і нанесення обробного шару штукатурки вручну. Таким чином, зазначені системи мають ряд недоліків. Спеціальну скловолоконну панель потрібно придбати та транспортувати на будівельний майданчик без ушкоджень. Необхідна велика кількість спеціальних запасів, включаючи панель, клейкий матеріал і акустичну штукатурку, щонайменше, двох типів. Для встановлення панелі необхідні, щонайменше, чотири трудомісткі етапи, такі як підготовка панелі, приклеювання панелі, обробка стиків і нанесення штукатурки. Таким чином, було б сприятливо сконструювати систему для обробки підкладки, яка забезпечувала б як удосконалену здатність до поглинання звуку, так і естетично привабливу поверхню. КОРОТКИЙ ОПИС ВИНАХОДУ Одна або кілька переваг даного винаходу стануть ясні фахівцеві в даній галузі. Конкретніше, ця система акустичної штукатурки характеризується сумішшю базового шару й сумішшю обробного шару. Суміш базового шару включає першу в'яжучу речовину, перший згущувач і сукупність перших частинок, де перші частинки є пористими, легковагими частинками з нещільним упакуванням і мають перший середній діаметр. Суміш обробного шару включає латексну в'яжучу речовину, другий згущувач і сукупність других частинок, при цьому другі частинки є пористими, легковагими частинками, що мають другий діаметр. Перший середній діаметр є більшим за другий середній діаметр. Дана система штукатурки має кілька переваг перед відомим рівнем техніки. Відсутня необхідність у придбанні, транспортуванні та встановленні скловолоконної панелі на наявну підкладку. При використанні даної системи панель взагалі не є необхідною. При застосуванні панелі придатними є традиційні недорогі звукопоглинальні панелі, такі як волоконні панелі з мінеральної вати. Використання даної системи зменшує кількість і об'єми запасів, які необхідно транспортувати на будівельний майданчик. На будівництво необхідно доставити лише два пакунки: один - із сумішшю базового шару, та один - із сумішшю обробного шару. Зі списку необхідних запасів можна виключити, щонайменше, клейкий матеріал і панель. Необов'язково, матеріали можна попередньо змішати з водою на виробничому підприємстві, що додатково зменшує обсяг приготувань, пов'язаних зі змішуванням, на будівельному майданчику й дозволяє виконавцеві використовувати продукт безпосередньо з пакунка без необхідності підведення води до будівельного майданчика для змішування продукту. Крім того, дана система акустичної штукатурки потребує меншої кількості етапів для її встановлення. Відсутня панель, яку необхідно встановлювати, та стики, які необхідно закладати. Встановлення включає нанесення суміші базового шару, та потім нанесення суміші обробного шару після твердіння базового шару. Затверділа система акустичної штукатурки має обробку, подібну штукатурці. Звук проходить через акустично проникний обробний шар і потім поглинається в базовий шар. Назад у приміщення відбивається невелика кількість звуку, або звук не відбивається взагалі. 1 UA 102568 C2 5 10 15 20 25 30 35 40 45 50 55 60 КОРОТКИЙ ОПИС ГРАФІЧНИХ МАТЕРІАЛІВ Фіг. 1 - фотографія суміші базового шару, нанесеної на амортизуючий шар на підкладці; Фіг. 2 - фотографія системи штукатурки, яка показує суміш обробного шару, нанесену на суміш базового шару на амортизуючому шарі; та Фіг. 3 - фотографія поперечного розрізу системи штукатурки за Фіг. 2, що показує відносну товщину шарів. ДОКЛАДНИЙ ОПИС ВИНАХОДУ Система штукатурки включає суміш базового шару й суміш обробного шару. Передбачається, що систему акустичної штукатурки можна складати з додатковими шарами з метою оптимізації акустичних властивостей для конкретних застосувань. Суміш базового шару наносять на підкладку. Незважаючи на те, що базовий шар можна, необов'язково, наносити на панель, базовий шар переважно наносять там, де підкладка не включає розташовану нижче панель. Приклади придатних підкладок включають дерево, метал, литий бетон, деревні й целюлозні багатошарові плити, цементні плити або мінеральні панелі з паперовим покриттям. Базовий шар є звукопоглинальним шаром. Він включає систему зв'язаних між собою пор, які проходять крізь товщину базового шару. Звуки частково поглинаються базовим шаром і частково відбиваються. Система пор робить більш імовірним входження звуку в пору і його відбиття в системі пор аж до повного поглинання. Це забезпечує, що дуже мала частина звуків або відбивається назад у приміщення, з якого вони прийшли, або проходить у приміщення, що примикають. Збільшення товщини базового шару збільшує звукопоглинання. Більш товстий базовий шар ефективно збільшує звивисту траєкторію, доступну для розсіювання звукової хвилі, що входить у матеріал. Таким чином, товщина базового шару може визначатися, принаймні, частково, необхідним рівнем звукопоглинання. У деяких варіантах здійснення даного винаходу базовий шар має товщину, щонайменше, 0,5 дюйма (1,3 см). У деяких переважних варіантах здійснення даного винаходу товщина базового шару становить від приблизно 1 дюйма (2,5 см) до приблизно 2 дюймів (5 см). Слід зазначити, що одержання базових шарів більшої товщини може потребувати багаторазового нанесення матеріалу базового шару. Основним компонентом суміші базового шару є сукупність перших частинок. Перші частинки є пористими, легковагими частинками з нещільним упакуванням. Пористим визначають матеріал з більшою кількістю внутрішнього вільного порового об'єму, зазвичай, 8-45 %. 3 Легковагий означає, що матеріал має щільність менш 0,3 г/см . Частинками з нещільним упакуванням є частинки, які залишають вільні простори між, принаймні, деякими лицьовими поверхнями частинок для утворення міжчасткових пор. Переважно, для керування звуком створять систему зв'язаних між собою пор. Приклади перших частинок включають спучений перліт, спучений перліт з покриттям, скляні мікросфери, полімерні мікросфери, пустотілі скляні кульки, газонаповнені полімерні сфери, полістиролові частинки, газонаповнені неорганічні сфери, пустотілі або пористі неорганічні кульки, полібутадієнові частинки, каучукові частинки, еластомерні частинки та їх комбінації. Для підтримки вогнетривкості базового шару, принаймні, частина перших частинок, переважно, являє собою неорганічні частинки. При застосуванні органічних частинок до складу, переважно, вводять вогнестійкі домішки. Перші частинки мають відносно великий розмір. Переважно, вони мають перший середній діаметр, щонайменше, 1000 мікрон. У деяких варіантах здійснення даного винаходу, щонайменше, 85 об. % перших частинок мають перший середній діаметр від приблизно 1000 мікрон до приблизно 5000 мікрон. Кількості перших частинок становлять у діапазоні від приблизно 3 ваг. % до приблизно 80 ваг. % у розрахунку на вагу сухої суміші базового шару та залежно від наявності гідравлічного компонента. Іншим компонентом суміші базового шару є перша в'яжуча речовина. Для суміші базового шару придатна будь-яка типова в'яжуча клейка речовина. Прикладами придатних в'яжучих речовин є крохмаль і синтетичні полімерні в'яжучі речовини, такі як полівініловий спирт і борна кислота, гомо- та співполімери полівінілакрилату, полівінілацетату і поліуретану, емульсійні латекси. У випадку, якщо потрібна готова суміш базового шару, використовують рідкі емульсії. В альтернативному варіанті, якщо потрібна суха суміш, можна використовувати порошки, отримані з відповідних емульсій шляхом розпилювального сушіння. Першу в'яжучу речовину використовують в кількості від приблизно 1 ваг. % до приблизно 15 ваг. % у розрахунку на загальну вагу компонентів сухої суміші базового шару або в кількості від приблизно 2 ваг. % до приблизно 20 ваг. % у розрахунку на загальну вагу готового вологого складу. Суміш базового шару, необов'язково, включає гідравлічний компонент, такий як зневоднений гіпс. Придатні багато форм зневодненого гіпсу, включаючи альфа- і бета 2 UA 102568 C2 5 10 15 20 25 30 35 40 45 50 55 60 зневоднені форми. Можна використовувати або природні, або синтетичні гіпси. Інші придатні гідравлічні компоненти включають портландцемент, різновиди, такі як портландцемент із домішкою зольного пилу та мурувальні цементи. Деякі переважні варіанти здійснення суміші базового шару не містять гідравлічних компонентів. Переважним гідравлічним компонентом є напівгідрат бета-сульфату кальцію. У випадку його присутності, від приблизно 10 ваг. % до приблизно 40 ваг. % у розрахунку на вагу сухої суміші базового шару становить гідравлічний компонент. Необов'язково, можна використовувати прискорювачі схоплювання, відомі фахівцям у даній галузі, прикладами яких є напівгідрат сульфату кальцію - у складах на основі портландцементу, та галун - у складах штукатурки на основі напівгідрату сульфату кальцію. Для збільшення в'язкості водної суміші базового шару до величини, достатньої для того, щоб вона не переміщалася та не падала з підкладки до твердіння у суміші базового шару використовують, щонайменше, один згущувач, що робить матеріал більш простим для нанесення та відіграє роль агента залучення повітря для подальшого зменшення ваги сирого матеріалу та утворення більшої кількості пор на одиницю об'єму у висушеному матеріалі. Переважними згущувачами є целюлозні згущувачі. Приклади придатних згущувачів включають модифіковані целюлози, такі як продукти BERMOCOLL® (Akzo Nobel, Стенунгзунд, Швеція) та продукти METHOCEL® і CELLOSIZE® (Dow Wolff Cellulosics, США/Німеччина). їх, необов'язково, використовують в кількостях від приблизно 2 ваг. % до приблизно 8 ваг. % у розрахунку на вагу сухої суміші базового шару. Необов'язково, для додаткової модифікації реологічних властивостей з метою полегшення нанесення можна використовувати неорганічні наповнювачі, такі глини як бентоніт або атапульгіт, або ультратонкоподрібнений карбонат кальцію. Передбачається, що перший згущувач являє собою або окремий згущувач, або набір компонентів, що згущають. Згущення й спінення часто пов'язані. Багато згущувачів являють собою піноутворювачі, які захоплюють повітря в ході змішування. Необхідно досягти балансу між реологічними властивостями базового матеріалу та кількістю піни, що утворюється. Незважаючи на те, що переважним є виявлення окремого згущувача, що дає оптимальний баланс, середньому фахівцеві в даній галузі також відомо, що конкретна комбінація густоти та піни також досяжна шляхом комбінування одного або декількох згущувачів з піноутворювачами або піногасниками. Необов'язково, суміш базового шару включає звукопоглинальні волокна. Ці волокна добре відомі за звукопоглинання та включають, наприклад, волокна мінеральної вати, бавовняні волокна, скловолокно, целюлозні волокна та їх комбінації. Волокна використовують в кількостях від приблизно 1 ваг. % до приблизно 70 ваг. % у розрахунку на вагу сухої суміші базового шару. Суміш обробного шару утворює обробний шар, який твердне з утворенням гладкої, однорідної поверхні. Його наносять на базовий шар за допомогою будь-яких відомих засобів, включаючи розпилення й шпарування вручну. Суміш обробного шару, зазвичай, включає другу в'яжучу речовину, другий набір згущувачів і другі частинки. Друга в'яжуча речовина для обробного шару, переважно, являє собою крохмаль або синтетичні полімерні в'яжучі речовини, такі як полівініловий спирт і борна кислота, гомо- і співполімери полівінілакрилату, полівінілацетату та поліуретану, емульсійні латекси. В альтернативному варіанті, якщо потрібен сухий склад, можна використовувати порошки, отримані з відповідних емульсій шляхом розпилювального сушіння. Рідкі емульсії використовують, якщо потрібна готова суміш базового шару. Порошковий латекс використовують у кількостях від приблизно 1 ваг. % до приблизно 15 ваг. % у розрахунку на вагу сухої суміші обробного шару. Оскільки пори в обробному шарі менші, ніж у базовому, використання в'яжучих речовин, що забивають пори, може бути непридатним при утворенні пор меншого розміру. У суміш обробного шару також включають другий згущувач. Як і для першого згущувача переважними є целюлозні згущувачі, та, необов'язково, можна використовувати неорганічні наповнювачі. Другий згущувач використовують в кількостях від приблизно 8 ваг. % до приблизно 20 ваг. % у розрахунку на вагу сухої суміші обробного шару. Як обговорювалося вище відносно першого згущувача, передбачається, що другий згущувач може являти собою або окремий згущувач або набір компонентів, що згущають. Другий згущувач може бути таким же або відрізнятися від першого згущувача. Одним з компонентів обробного шару є сукупність других частинок. Другі частинки являють собою пористі, легковагі частинки в тих термінах, які визначені вище, але при цьому мають другий середній діаметр, що є меншим, ніж перший середній діаметр. У деяких переважних варіантах здійснення другий середній діаметр становить від приблизно 100 мікрон до приблизно 500 мікрон. Використання частинок з меншим діаметром дозволяє обробному шару бути більш гладким, ніж суміш базового шару, зі збереженням у цілому пористих структур, що дозволяє 3 UA 102568 C2 5 10 15 20 25 30 35 40 45 50 55 60 звуковій хвилі проходити крізь неї й поглинатися базовим шаром. Залежно від того, чи є присутнім гідравлічний компонент, кількості других частинок варіюють в діапазоні від приблизно 3 ваг. % до приблизно 80 ваг. % у розрахунку на вагу сухої суміші базового шару. Частки тих же типів, які пропонуються для використання як перших частинок, також придатні й у якості других частинок. Проте, перший середній діаметр частинок є більшим за другий середній діаметр частинок. Кількості других частинок варіюють в діапазоні від приблизно 50 ваг. % до приблизно 80 ваг. % у розрахунку на вагу сухої суміші обробного шару. Як і для суміші базового шару, необов'язково, як описано вище, суміш обробного шару включає гідравлічний компонент. У випадку його присутності, гідравлічний компонент становить від приблизно 10 ваг. % до приблизно 40 ваг. % у розрахунку на вагу сухої суміші обробного шару. Як описано вище, суміш базового шару та суміш обробного шару можна виготовити у вигляді сухих сумішей. Кожна з них може бути упакована окремо для використання на будівельному майданчику, де перед застосуванням додають воду. Також передбачається, що пакунок суміші базового шару та пакунок суміші обробного шару повинні продаватися разом як набір для поліпшення звукопоглинання підкладки. Переважно, співвідношення суміші базового шару до суміші обробного шару становить від приблизно 1:0,1 до приблизно 1:0,25. Вода, яку потрібно додавати, повинна бути настільки чистою, наскільки можливо. Якщо присутні гідравлічні компоненти, деякі домішки у воді можуть взаємодіяти з гідравлічними компонентами або суміші базового шару, або суміші обробного шару, призводячи до небажаних результатів. Наприклад, солі, присутні у воді, можуть відігравати роль сповільнювача схоплювання або прискорювача схоплювання для необов'язкового зневодненого гіпсу, змінюючи кількість часу, протягом якого штукатурка придатна для роботи, призводячи до труднощів при її нанесенні. Після нанесення матеріал може схоплюватися з різними швидкостями, що в результаті призводить до проблем висушування або розтріскування. У деяких варіантах здійснення воду додають до суміші базового шару у вагових співвідношеннях від приблизно 2:1 до приблизно 4:1. Вагове співвідношення води до суміші обробного шару в інших варіантах здійснення становить від приблизно 4:1 до приблизно 6:1. Інший варіант полягає у виготовленні суміші базового шару та/або суміші обробного шару у формі, яка готова до застосування. Вона буде залишатися придатною для роботи доки не випарується вода. Якщо до складу входить гідравлічний компонент, механізм схоплювання можна дезактивувати відповідно до патенту США №6805741 В1 і заявки на патент США №12/107382, поданої 22 квітня 2008 p., які посиланням включаються в даний опис. Якщо матеріал готовий до застосування, можна використати придатний активатор, описаний у відомому рівні техніки. Якщо виготовляють готову композицію, сприятливим є додавання консерванту, що запобігає росту мікроорганізмів. Без додавання біоциду мікроби, які присутні в суміші базового шару або суміші обробного шару з води або повітря, можуть розростатися там, де є волога або органічні частинки для їжі. Фахівцям відоме застосування зазначеного біоциду. Приклади застосовних біоцидів включають солі піритіону, борну кислоту, дийодотолілсульфон і інші відомі консерванти. Зазвичай, біоцид використовують в кількостях менш 1 % у розрахунку на вологу суміш. Систему акустичної штукатурки виготовляють безліччю способів. Для виготовлення сухої суміші базового шару усі необхідні компоненти, описані вище, включаючи в'яжучу речовину, перший згущувач і сукупність перших частинок, отримують в сухому вигляді. Після відмірювання кожного з компонентів для одержання відповідних кількостей, компоненти піддають сухому змішуванню до досягнення гомогенної суміші. Якщо суміш базового шару не призначається для негайного застосування, її, необов'язково, упаковують для збереження її сухою. Суху суміш обробного шару виготовляють окремо від суміші базового шару, але подібним чином з використанням порошкової в'яжучої речовини, другого згущувача, й сукупності других частинок. Якщо суміш базового шару та суміш обробного шару постачають у вигляді сухих сумішей, воду додають перед нанесенням шарів. Спочатку до суміші базового шару додають першу порцію води. До суміші базового шару додають кількість води, достатню для того, щоб суміш трималася на підкладці. Кількість води, використовуваної в першій порції води, може залежати від способу нанесення суміші базового шару. Якщо суміш базового шару розпилюють на підкладку, більш кращою може виявитися менш густа суміш, що вимагає більшої кількості води. У деяких варіантах здійснення першу порцію води використовують в кількостях від приблизно 30 ваг. % до приблизно 85 ваг. % у розрахунку на вологий обробний склад. Суміш базового шару наносять на підкладку будь-якими придатними засобами. У деяких варіантах здійснення суміш базового шару наносять на підкладку шляхом розпилення або з 4 UA 102568 C2 5 10 15 20 25 30 35 40 45 50 55 використанням кельми. Якщо потрібна гладка, однорідна поверхня, поверхню базового шару, необов'язково, розрівнюють кельмою. І хоча корисно розрівнювати базовий шар до, приблизно, постійної товщини, деякі недосконалості поверхні можна ігнорувати, оскільки вони будуть покриті опоряджувальним шаром. Після нанесення суміші базового шару їй дозволяють висохнути або стверднути до сухості на дотик або протягом, приблизно, 12 годин для утворення базового шару. На точний час висихання будуть впливати температура навколишнього середовища та вологість, а також товщина нанесеного матеріалу. Приготування суміші обробного шару для нанесення на базовий шар відбувається подібним чином. Після приготування або одержання суміші обробного шару до неї додають другу порцію води для одержання вологої суміші. Як і у випадку базового шару, кількість води в другій порції води може варіювати залежно від способу нанесення. У деяких варіантах здійснення друга порція води варіює в діапазоні від приблизно 30 % до приблизно 85 % у розрахунку на готову вологу суміш обробного шару. Якщо суміш обробного шару включає необов'язковий гідравлічний компонент, слід зазначити, що додавання води до сухої суміші обробного шару може ініціювати реакції гідратації. Необхідно надати достатній час між додаванням води та нанесенням обробного шару перед тим, як він ствердне. Як і у випадку суміші базового шару, суміш обробного шару наносять з використанням будьякого придатного способу, включаючи розпилення та затирання. Після нанесення суміш обробного шару, необов'язково, опоряджують для створення необхідної поверхні, такої як гладка, однорідна поверхня. Переважними способами опорядження суміші обробного шару є згладжування й затирання. Після опорядження суміші обробного шару їй дають стверднути. Суміш обробного шару, принаймні, частково твердне шляхом висихання. Якщо є присутнім необов'язковий гідравлічний компонент, гідратація гідравлічного компонента також робить внесок у тверднення суміші обробного шару. Поверхню готової обробки можна додатково згладити шляхом шліфування піском за допомогою традиційних пристосувань для шліфування піском, використовуваних у процедурах обробки стиків стін з облицюванням з різних матеріалів. Якщо або суміш базового шару, або суміш обробного шару забезпечують в готовій формі, що містить воду, продукт використовують безпосередньо з пакунка. У ході транспортування та зберігання перед використанням може відбуватися деяке осідання, тому продукт спочатку струшують і перемішують до гомогенного стану. Якщо є присутнім дезактивований гідравлічний компонент, у ході струшування додають активатор. Потім матеріал наносять способом, подібним нанесенню сухої форми суміші після додавання води. Якщо суміш базового шару наносять на перевернену поверхню, яка є твердою, наприклад, на гіпсові панелі, може виявитися переважним розпилення амортизуючого шару на підкладку між нею та сумішшю базового шару. Амортизуючий шар являє собою матеріал, який після нанесення є гнучким, хоча він, необов'язково, схоплюється з утворенням твердого шару після нанесення суміші базового шару. Ще одна властивість амортизуючого шару полягає в тому, що він забезпечує додаткове приклеювання суміші базового шару до підкладки. Приклади придатного амортизуючого шару включають в'язкий (переважно, 90000-210000 сП) клейкий матеріал, такий як клейка мастика для облицювальної плитки, цементні розчини, здатний до затвердіння в'язкопружний матеріал, такий як каучук та герметики холодної вулканізації. Приклади амортизуючого шару включають високоефективну мастику для приклеювання облицювальної плитки USG DUROCK™, модифікований латексом швидкосхоплювальний високоефективний цементний розчин USG DUROCK™ та звукоізолюючий герметик, що випускається під торговельною маркою USG. Амортизуючий шар особливо придатний для сумішей базового шару з частинками розміром більше 1 мм. При відсутності амортизуючого шару суміші базового шару з агрегатами великого розміру важко наносити на тверду перевернену поверхню. Суміш базового шару розпорошують на амортизуючий шар перед твердненням, схоплюванням або схоплюванням амортизуючого шару. Приклад 1 Готовий склад суміші базового шару виготовляли з використанням компонентів, наведених у Таблиці І. Сухі компоненти змішували в мішалці сухого замішування з V-подібною змішувальною камерою протягом 5 хвилин, після чого додали попередньо змішані рідкі компоненти. Усі матеріали потім змішували в міксері Hobart, оснащеному лопатками, зі швидкістю приблизно 60 об./хвил. протягом 10-15 хвилин. 5 UA 102568 C2 Таблиця І Компонент BERMOCOLL 481FQ HP 42-296 Galactosol Перліт №5 Вода 5 10 Призначення Кількість Вміст, ваг. % Згущувач 4,4 г 0,8 % Латексна емульсія Згущувач Неорганічний заповнювач Розчинник 40 г 2г 7,7 % 0,4 % 112 г 21,7 % 360 г 69,4 % Суміш базового шару наносили на настінні гіпсові панелі розміром 10 × 7 дюймів, які попередньо були покриті амортизуючим шаром з використанням 1 -дюймової зазубленої 4 кельми. При нанесенні на перевернені панелі суміш базового шару залишається приклеєною та не падає, не провисає та не відділяється від підкладки. Приклад 2 Сухий склад суміші базового шару виготовляють з використанням компонентів, наведених у Таблиці II. Сухі компоненти змішують в мішалці сухого замішування з V-подібною змішувальною камерою протягом приблизно 5 хвилин з утворенням сухої порошкоподібної суміші. Таблиця II Компонент BERMOCOLL 481FQ VINNAPAS 7037Т Перліт №5 15 20 Призначення Кількість 60 г Згущувач Латексний порошок, що повторно диспергується Неорганічний заповнювач Вміст, ваг. % 4,1 % 300 г 20,3 % 1120 г 75,6 % На будівельному майданчику до сухої порошкоподібної суміші, отриманої, як описано вище, безпосередньо перед використанням додають 3800 г води. Перемішування здійснюють за допомогою традиційного дриля-міксера, оснащеного лопаткою. Приклад 3 Сухий склад суміші базового шару виготовляють з використанням компонентів, наведених у Таблиці III. Сухі компоненти змішують в мішалці сухого замішування з V-подібною змішувальною камерою протягом приблизно 5 хвилин з утворенням сухої порошкоподібної суміші. Таблиця III Компонент BERMOCOLL 481FQ VINNAPAS 7037Т Перліт №5 Напівгідрат сульфату кальцію 25 30 Призначення Згущувач Латексний порошок, що повторно диспергується Неорганічний заповнювач Цементна в'яжуча речовина Кількість 60 г Вміст, ваг. % 3,1 % 300 г 15,7 % 1120 г 58,5 % 435 г 22,7 % На будівельному майданчику до сухої порошкоподібної суміші, отриманої, як описано вище, безпосередньо перед використанням додають 4500 г води. Перемішування здійснюють за допомогою традиційного дриля-міксера, оснащеного лопаткою. Приклад 4 Готовий склад суміші обробного шару виготовляли з використанням компонентів, наведених у Таблиці IV. Сухі компоненти змішували в мішалці сухого замішування з V-подібною змішувальною камерою протягом приблизно 5 хвилин з утворенням сухої порошкоподібної суміші, до якої потім додавали попередньо змішані рідкі 6 UA 102568 C2 компоненти. Усі матеріали потім змішували в міксері Hobart, оснащеному лопатками, зі швидкістю приблизно 60 об./хвил. протягом 10-15 хвилин. Таблиця IV Компонент Supergelb DCS STARPOL 163 AIRFLEX 3540 Вода Перліт №9 5 10 Призначення Згущувач Згущувач Згущувач Латексна емульсія Розчинник Неорганічний заповнювач Кількість 40,4 г 6,8 г 2г 54 г 994,3 г Вміст, ваг. % 3,2 % 0,5 % 0,1 % 4,3 % 78,5 % 169,3 г 13,4 % Суміш обробного шару наносили на застиглий шар першої накиді штукатурки, яка попередньо була нанесена на гіпсову настінну панель розміром 10 × 7 дюймів, покриту амортизуючим шаром з використанням 1 - дюймової зазубленої кельми. Суміш обробного 4 шару була гладкою на дотик та мала помірно гарну якість нанесення. Приклад 5 Сухий склад суміші обробного шару виготовляли з використанням компонентів, наведених у Таблиці V. Сухі компоненти змішували в мішалці сухого замішування з V-подібною змішувальною камерою протягом приблизно 5 хвилин з утворенням сухої порошкоподібної суміші. Таблиця V Компонент Supergelb DCS STARPOL 163 VINNAPAS 703 7T Перліт №39 Призначення Згущувач Згущувач Згущувач Латексний порошок, що повторно диспергується Неорганічний заповнювач Кількість 28,4 г 6,8 г 4г Вміст, ваг. % 13,1 % 3,0 % 1,8 % 25,7 г 11,4 % 160 г 71,1 % 15 20 25 На будівельному майданчику до сухої порошкоподібної суміші, отриманої, як описано вище, безпосередньо перед використанням додавали 994,3 г води. Перемішування здійснювали за допомогою традиційного дриля-міксера, оснащеного лопаткою. При нанесенні на підкладку для оцінки зовнішнього вигляду було виявлено, що дана суміш обробного шару на дотик має помірну якість нанесення, але є трохи текучою. Після висихання покриття було гладким. Приклад 6 Сухий склад суміші обробного шару виготовляють з використанням компонентів, наведених у Таблиці VI. Сухі компоненти змішують в мішалці сухого замішування з V-подібною змішувальною камерою протягом приблизно 5 хвилин з утворенням сухої порошкоподібної суміші. Таблиця VI Компонент Supergelb DCS STARPOL 163 Призначення Згущувач Згущувач Згущувач Кількість 300 г 55 г 43 г Вміст, ваг. % 14 % 2,8 % 2,2 % VINNAPAS 7037T Латексний порошок, що повторно диспергується 257 г 12,9 % Перліт №3-S Неорганічний заповнювач 1021г 51,2 % Напівгідрат сульфату кальцію Цементна в'яжуча речовина 320 г 16,0 % 7 UA 102568 C2 5 На будівельному майданчику до сухої порошкоподібної суміші, отриманої, як описано вище, безпосередньо перед використанням додають 10 кг води. Перемішування здійснюють за допомогою традиційного дриля-міксера, оснащеного лопаткою. Приклад 7 Склад суміші обробного шару виготовляли з використанням компонентів, наведених у Таблиці VII. Сухі компоненти змішують в мішалці сухого замішування з V-подібною змішувальною камерою протягом приблизно 5 хвилин з утворенням сухої порошкоподібної суміші. Потім до сухих компонентів додавали воду для утворення пасти. 10 Таблиця VII Компонент Вода Bermocoll481 FQ Supercote Перліт №5 Перед 15 вкладанням Призначення Розчинник Згущувач Акрилова латексна емульсія Неорганічний заповнювач Кількість 90 г 1,1г Вміст, ваг. % 69,7 % 0,9 % 10г 7,7 % 28 г 21,7 % підготовленої суміші базового шару на підкладку наносили 1 амортизуючий шар товщиною від приблизно 4 дюйма до приблизно 1 дюйма (6-12 мм) 2 високоефективної мастики для приклеювання облицювальної плитки USG DUROCK™. Поки амортизуючий шар був ще м'яким, на поверхню амортизуючого шару наносили суміш базового шару, як показано на Фіг. 1. Приклад 8 Суміш обробного шару виготовляли з компонентів Таблиці VIII. Таблиця VIII Компонент Вода Supergelb DCS Starpol 163 HP 41-830 Перліт Ryolex 39 Призначення Розчинник Згущувач Згущувач Згущувач Порошок латексу Заповнювач Кількість 1988,6 г 56,8 г 13,6 г 8,2 г 108 г 338,6 г Вміст, ваг. % 79,1 % 2,3 % 0,5 % 0,3 % 4,3 % 13,5 % 20 25 30 35 40 Після ствердіння суміші базового шару Прикладу 7 на відкриту поверхню суміші базового шару наносили суміш обробного шару. На Фіг. 2 показаний вигляд зверху обробного шару, суміші базового шару та амортизуючого шару, а на Фіг. 3 показаний вигляд у розрізі суміші обробного шару, суміші базового шару та системи амортизуючого шару. Незважаючи на те, що показано і описано конкретний варіант здійснення системи багатошарової акустичної штукатурки, фахівцям в даній галузі буде зрозуміло, що в нього можна внести зміни та модифікації без відступу від даного винаходу в його більш широких аспектах та як викладено у нижченаведеній формулі винаходу. ФОРМУЛА ВИНАХОДУ 1. Система акустичної штукатурки для нанесення на підкладку, яка включає: суміш базового шару, яка приклеюється до підкладки та включає першу в'яжучу речовину, перший згущувач і сукупність перших частинок, де зазначені перші частинки є пористими, легковагими частинками з нещільним упакуванням і мають перший середній діаметр; і суміш обробного шару, яка приклеюється до зазначеної суміші базового шару та включає порошкоподібну латексну в'яжучу речовину, другий згущувач і сукупність других частинок, при цьому зазначені другі частинки є пористими, легковагими частинками, що мають другий середній діаметр, де зазначений перший середній діаметр є більшим за зазначений другий середній діаметр. 8 UA 102568 C2 5 10 15 2. Система за п. 1, де зазначений перший середній діаметр становить від приблизно 1000 мікрон до приблизно 5000 мікрон. 3. Система за п. 1, де зазначений другий середній діаметр становить від приблизно 100 мікрон до приблизно 500 мікрон. 4. Система за п. 3, де зазначений перший середній діаметр становить від приблизно 1000 мікрон до приблизно 5000 мікрон. 5. Система за п. 1, де одна із зазначених перших частинок і зазначених других частинок включає частинки із групи, яка складається зі спученого перліту, спученого перліту з покриттям, скляних мікросфер, полімерних мікросфер, пустотілих скляних кульок, газонаповнених полімерних сфер, полістиролових частинок, пустотілих або пористих керамічних кульок, полібутадієнових частинок, каучукових частинок і їх комбінацій. 6. Система за п. 1, де зазначений базовий шар додатково включає звукопоглинальні волокна. 7. Система за п. 1, де зазначений обробний шар додатково включає гідравлічний компонент. 8. Система за п. 7, де зазначена суміш обробного шару додатково включає воду та сповільнювач схоплювання. 9. Система за п. 1, яка додатково включає амортизуючий шар, який приклеюється до підкладки та до якого приклеюється зазначений базовий шар. 9 UA 102568 C2 10 UA 102568 C2 Комп’ютерна верстка М. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 11

ДивитисяДодаткова інформація

Назва патенту англійськоюAcoustical plaster system

Автори англійськоюYeung, Lee, K.

Назва патенту російськоюСистема многослойной акустической штукатурки

Автори російськоюЕунг Ли К.

МПК / Мітки

МПК: B32B 25/00, B32B 27/18

Мітки: система, акустичної, багатошарової, штукатурки

Код посилання

<a href="https://ua.patents.su/13-102568-sistema-bagatosharovo-akustichno-shtukaturki.html" target="_blank" rel="follow" title="База патентів України">Система багатошарової акустичної штукатурки</a>

Попередній патент: Система вентиляційних каналів і спосіб мінімізації забруднення повітря усередині і/або навколо споруди для утримання тварин

Наступний патент: Структура решітки для тепловидільного агрегата ядерного реактора

Випадковий патент: Активна суміш для обробки рослин