Спосіб прокатки рейок, пристрій для прокатки рейок і рейка, виготовлена відповідно до зазначеного способу

Номер патенту: 103795

Опубліковано: 25.11.2013

Автори: Гарнер Кіт, Райт Саймон Джастін, Шиптон Дейміан Джерард

Формула / Реферат

1. Спосіб прокатки сталевих рейок, що включає етапи, на яких:

- надають заготовку рейки (5), що містить частину (2) у вигляді підошви, частину (3) у вигляді головки і частину (4) у вигляді шийки, що з'єднує частину у вигляді підошви і частину у вигляді головки;

- виконують остаточну обробку заготовки рейки для формування сталевої рейки (6) у багатоклітьовому безперервному обробному стані нескінченної прокатки,

при цьому обробний прокатний стан містить щонайменше три чотиривалкові універсальні кліті (U1, U2 і U3) і щонайменше дві двовалкові еджерні кліті (E1, E2), де універсальні кліті містять вертикальний валок для формування нижньої частини (2а) у вигляді підошви і вертикальний валок для формування частини (3а) у вигляді головки рейки, і два фігурних горизонтальних валки для формування бічних поверхонь (6а, 6b) рейки і, зокрема, частини (4а, 4b) у вигляді шийки рейки, де заготовку рейки прокатують тільки один раз через зазначений обробний прокатний стан, і де щонайменше вертикальні валки у всіх універсальних клітях, призначених для формування нижньої частини (2а) у вигляді підошви, є гладкими валками, і де щонайменше одна з універсальних клітей містить гладкий вертикальний валок для формування частини (3а) у вигляді головки.

2. Спосіб прокатки сталевих рейок за п. 1, який відрізняється тим, що тільки одна з універсальних клітей в обробному прокатному стані містить фігурний вертикальний валок для формування частини у вигляді головки.

3. Спосіб прокатки сталевих рейок за п. 1, який відрізняється тим, що всі універсальні кліті в обробному прокатному стані містять два гладких вертикальних валки.

4. Спосіб прокатки сталевих рейок за будь-яким із попередніх пунктів, який відрізняється тим, що обробний прокатний стан містить чотири універсальні кліті (U1, U2, U3, U4) та три двовалкові еджерні кліті (E1, Е2, Е3), переважно в конфігурації U1-E1-U2-E2-U3-E3-U4.

5. Спосіб прокатки сталевих рейок за будь-яким із попередніх пунктів, який відрізняється тим, що двовалкові еджерні кліті в обробному прокатному стані є двовалковими клітями або чотиривалковими клітями, або обробний прокатний стан може містити комбінацію двовалкових та чотиривалкових еджерних клітей.

6. Спосіб прокатки сталевих рейок за будь-яким із попередніх пунктів, який відрізняється тим, що заготовку рейки забезпечують шляхом лиття литої сталевої заготовки рейки (9).

7. Спосіб прокатки сталевих рейок за будь-яким із пп. 1-5, який відрізняється тим, що заготовку рейки (1) забезпечують шляхом:

- обтискної прокатки блюма (8) у чорновому прокатному стані, переважно з квадратним або прямокутним перерізом, до в цілому Η-подібної заготовки (X), що містить частину (2) у вигляді підошви, частину (3) у вигляді головки і частину (4) у вигляді шийки, що з'єднує частину у вигляді підошви і частину у вигляді головки, що має симетричний переріз відносно осьової лінії частини у вигляді шийки, затим іде формування заготовки рейки (1) з Н-подібної заготовки в проміжному прокатному стані, або шляхом:

- лиття в цілому Η-подібної литої заготовки (X), що містить частину (2) у вигляді підошви, частину (3) у вигляді головки і частину (4) у вигляді шийки, що з'єднує частину у вигляді підошви і частину у вигляді головки, що має симетричний переріз відносно осьової лінії частини у вигляді шийки, затим іде формування заготовки рейки (1) з Η-подібної заготовки в проміжному прокатному стані.

8. Спосіб прокатки сталевих рейок за п. 7, який відрізняється тим, що чорновий прокатний стан для обтискної прокатки блюма (8) до в цілому Н-подібної заготовки (X) є реверсивним прокатним станом.

9. Спосіб прокатки сталевих рейок за будь-яким із пп. 7 або 8, який відрізняється тим, що товщина і ширина частини у вигляді головки, і товщина частини у вигляді підошви, і товщина частини у вигляді шийки Η-подібної заготовки більші за відповідні товщину і ширину відповідних частин готової рейки.

10. Спосіб прокатки сталевих рейок за будь-яким із пп. 7-9, який відрізняється тим, що довжина частини у вигляді шийки Η-подібної заготовки (тобто, відстань між частиною у вигляді головки і частиною у вигляді підошви) є меншою за відповідну довжину готової рейки та/або, де ширина частини у вигляді підошви Η-подібної заготовки є більшою за відповідну ширину аналогічної частини готової рейки.

11. Спосіб прокатки сталевих рейок за будь-яким із пп. 6-9, який відрізняється тим, що проміжний прокатний стан формує Η-подібну заготовку в заготовку рейки, що асиметрична відносно осьової лінії частини у вигляді шийки заготовки рейки.

12. Прокатний стан для прокатки рейки відповідно до способу, описаному у пп. 1-10, який містить щонайменше три чотиривалкові універсальні кліті (U1, U2 і U3) і щонайменше дві двовалкові еджерні кліті (E1, E2), де універсальні кліті містять вертикальний валок для формування нижньої частини (2а) у вигляді підошви і вертикальний валок для формування частини (3а) у вигляді головки рейки, і два фігурних горизонтальних валки для формування бічних поверхонь (6а, 6b) рейки і, зокрема, частини (4а, 4b) у вигляді шийки рейки, де заготовку рейки прокатують тільки один раз через зазначений обробний прокатний стан, і де щонайменше вертикальні валки у всіх універсальних клітях, призначених для формування нижньої частини (2а) у вигляді підошви, є гладкими валками, і де щонайменше одна з універсальних клітей містить гладкий вертикальний валок для формування частини (3а) у вигляді головки.

13. Прокатний стан за п. 12, який відрізняється тим, що обробний прокатний стан містить чотири універсальні кліті (U1, U2, U3, U4) та три двовалкові еджерні кліті (E1, E2, Е3), переважно в конфігурації U1-E1-U2-E2-U3-E3-U4.

14. Прокатний стан за п. 12, який відрізняється тим, що двовалкові еджерні кліті в обробному прокатному стані є двовалковими клітями або чотиривалковими клітями, або обробний прокатний стан може містити комбінацію двовалкових та чотиривалкових еджерних клітей.

15. Прокатний стан за п. 12, який відрізняється тим, що остання універсальна кліть обробного прокатного стану є напівуніверсальною кліттю, що містить два фігурних горизонтальних валки для обробки частини у вигляді головки і частини у вигляді шийки, один гладкий вертикальний валок для обробки нижньої частини у вигляді підошви і один гладкий вертикальний передатний валок, розташований навпроти гладкого вертикального валка, для обробки нижньої частини у вигляді підошви.

Текст

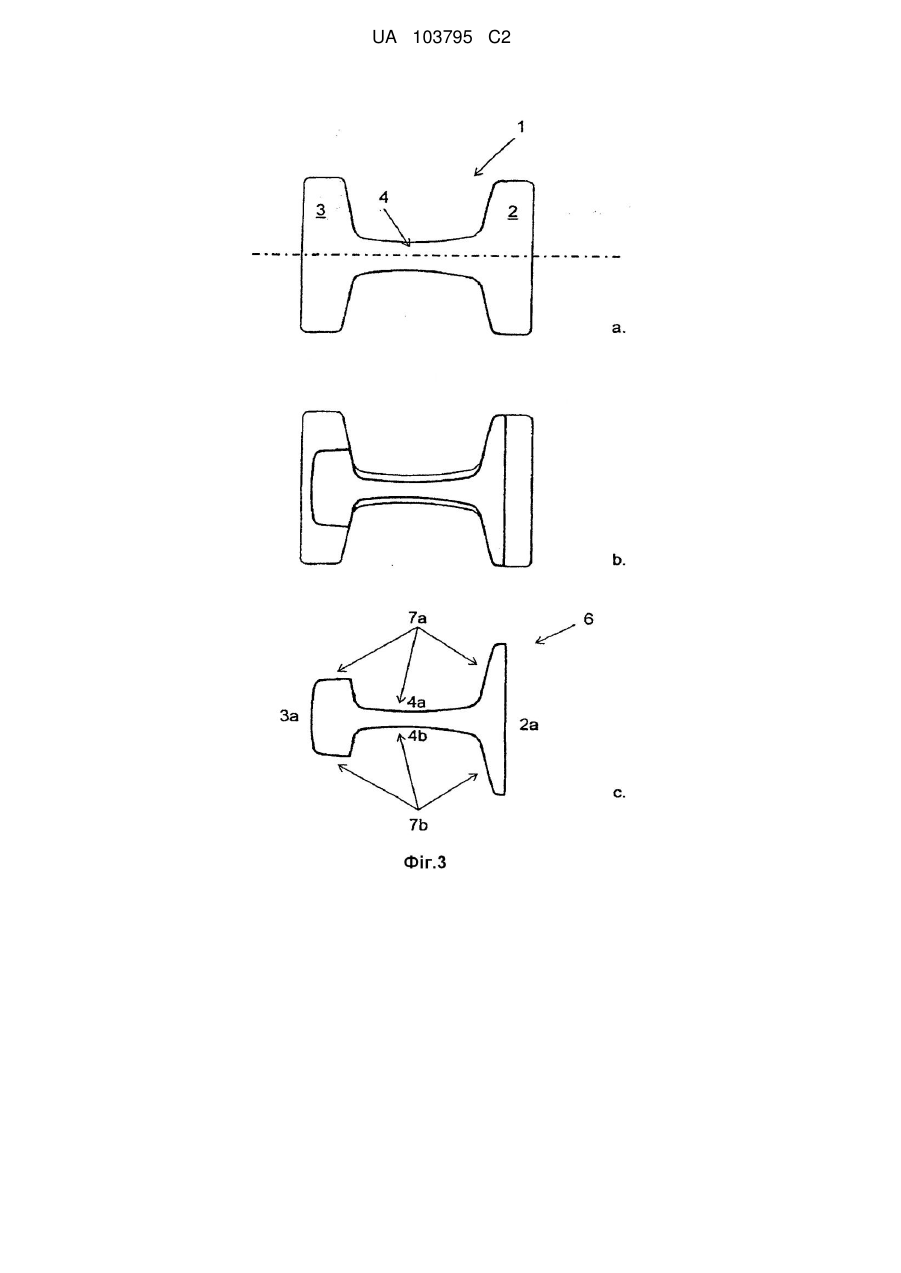

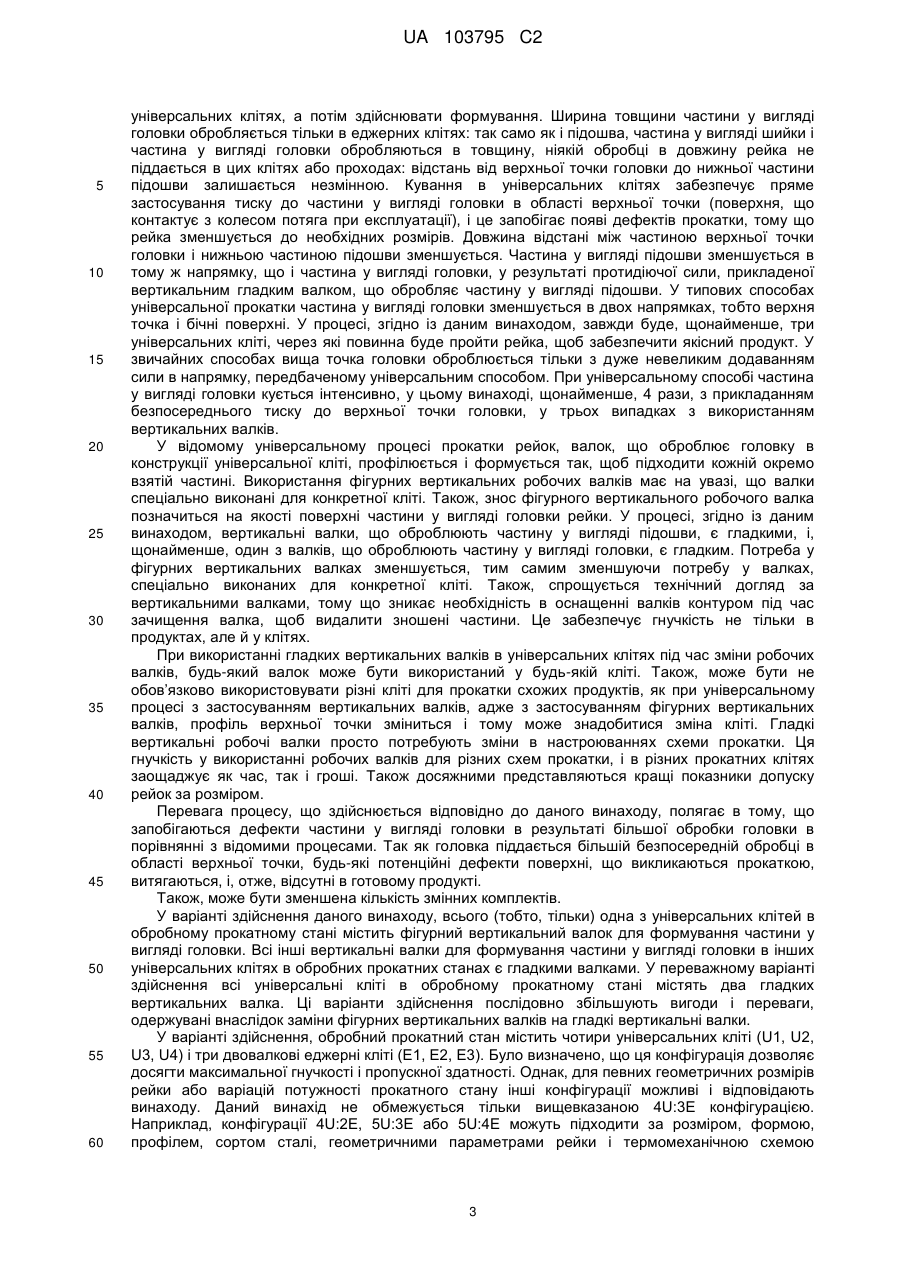

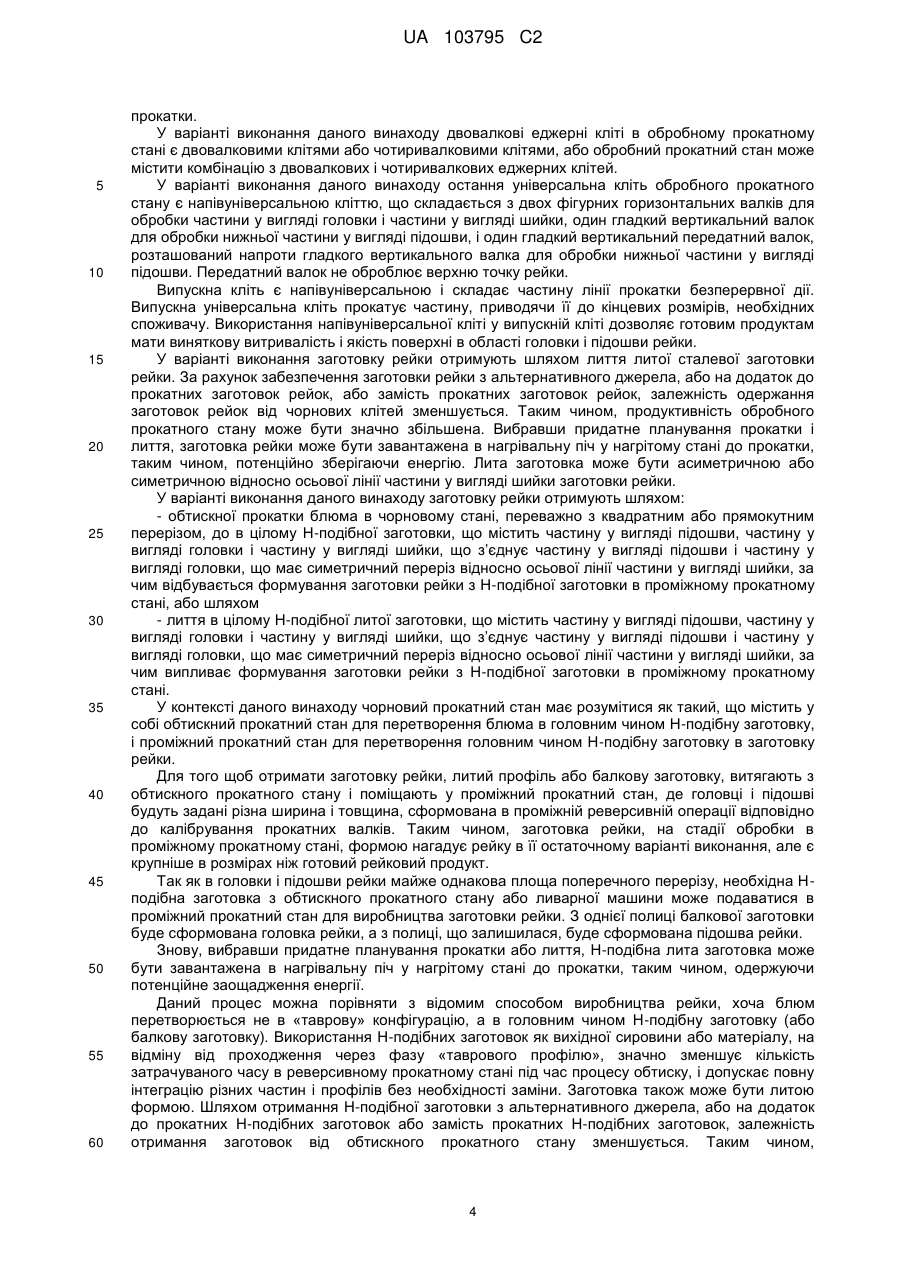

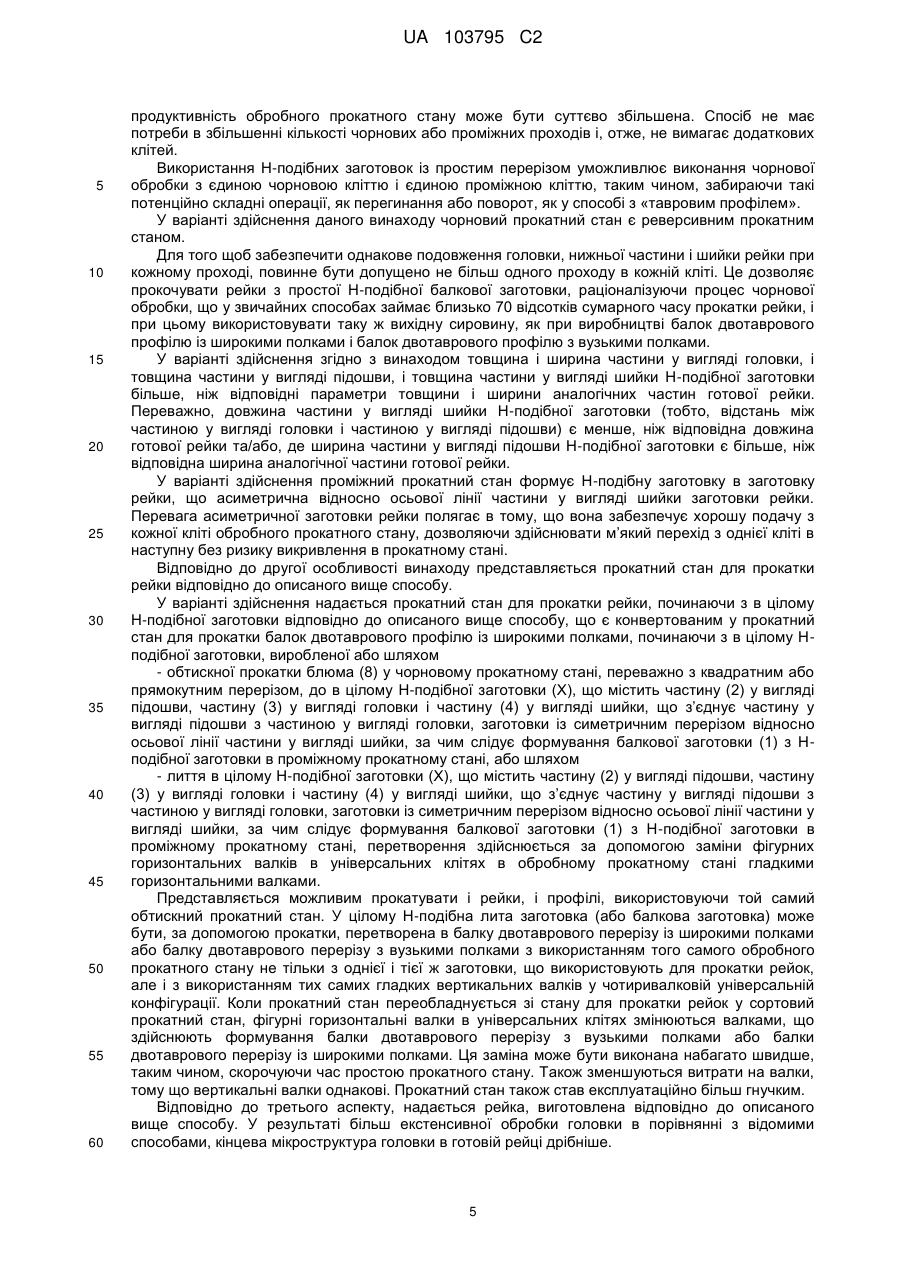

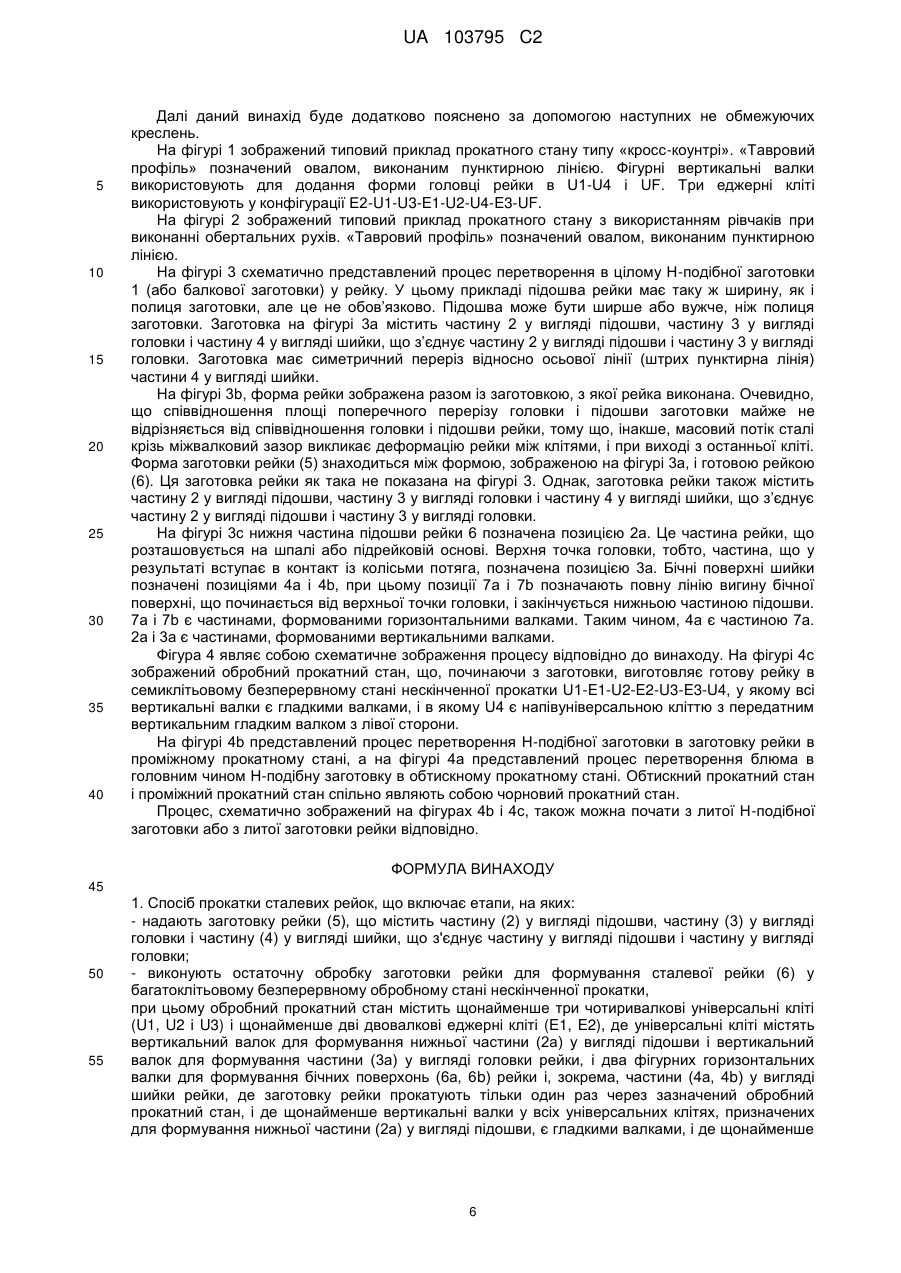

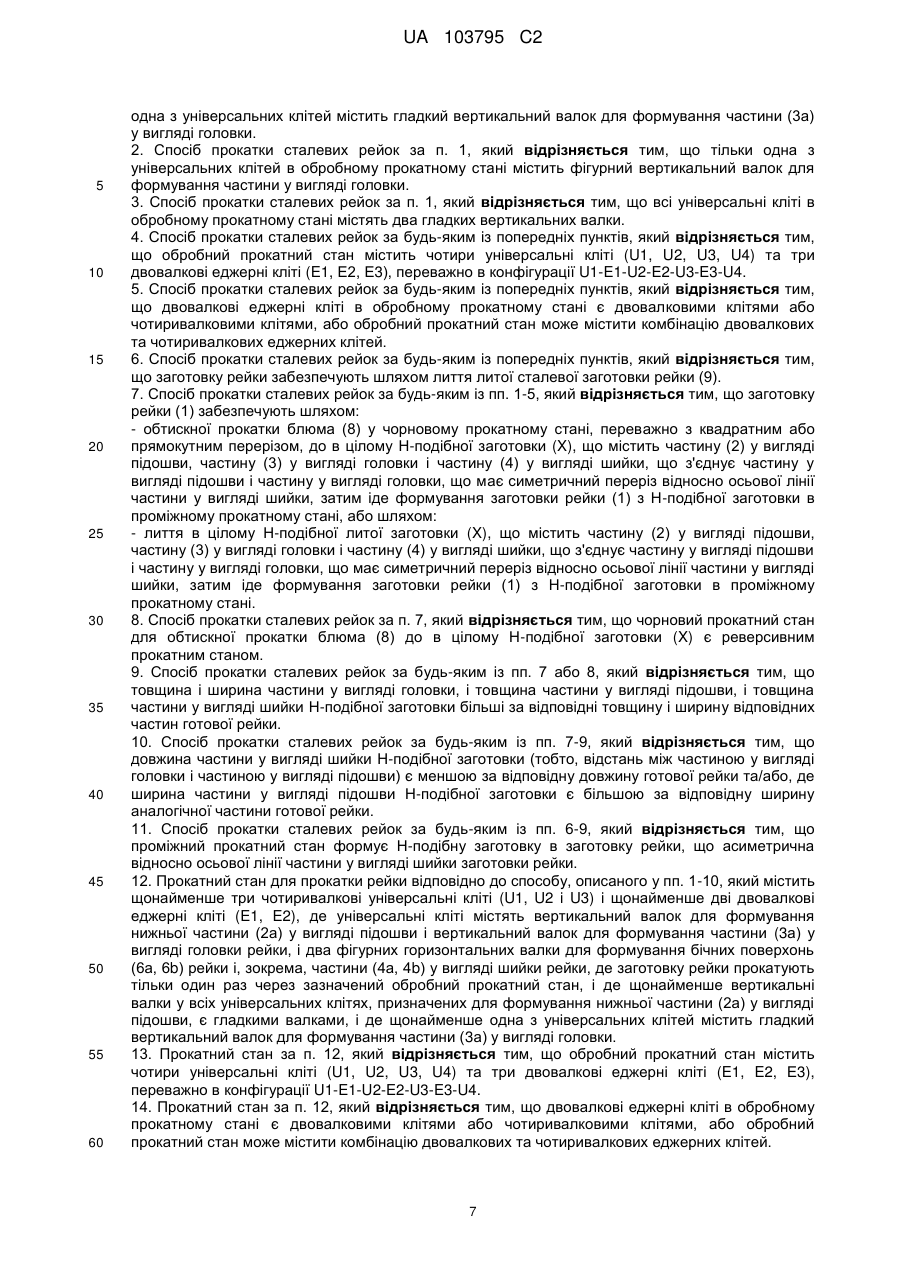

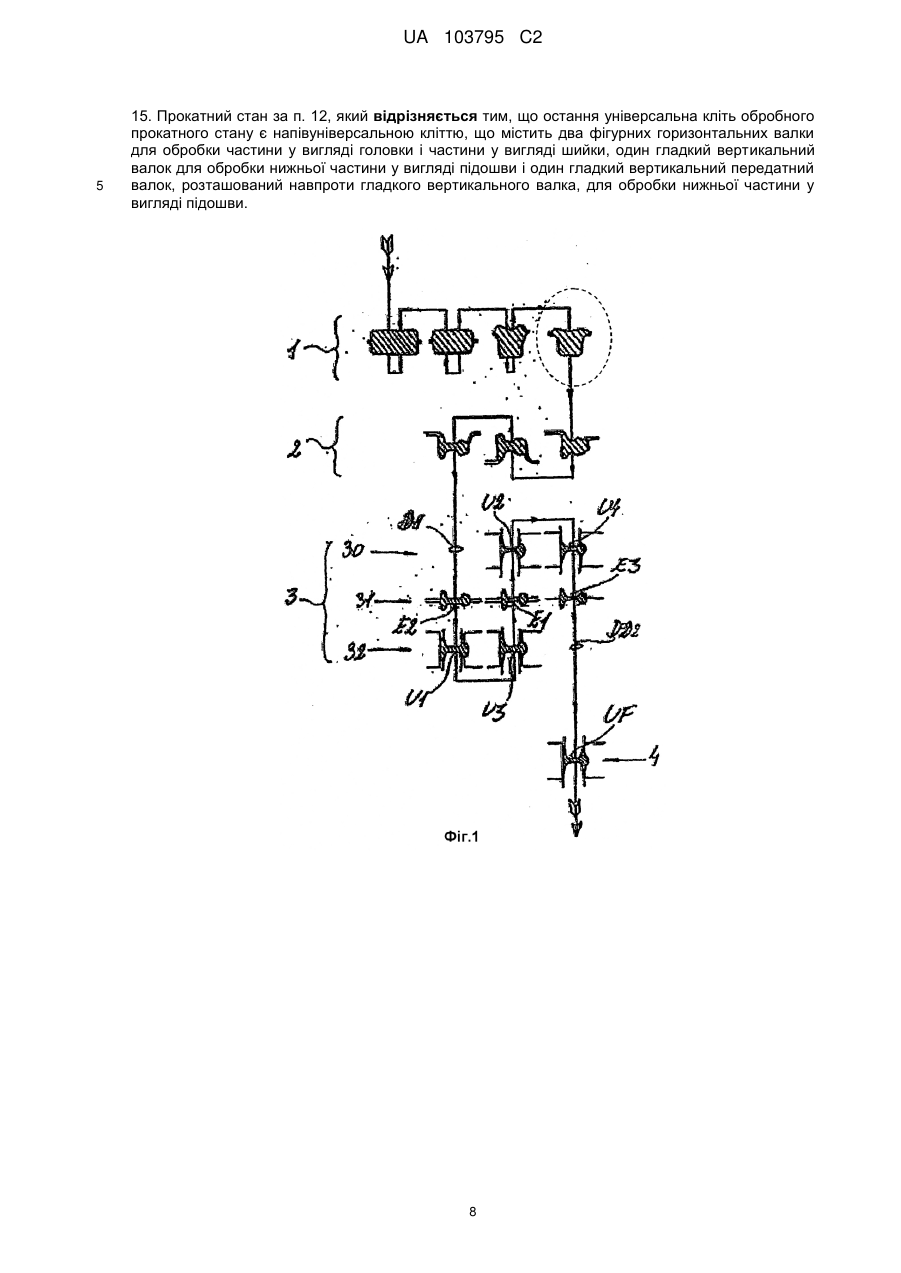

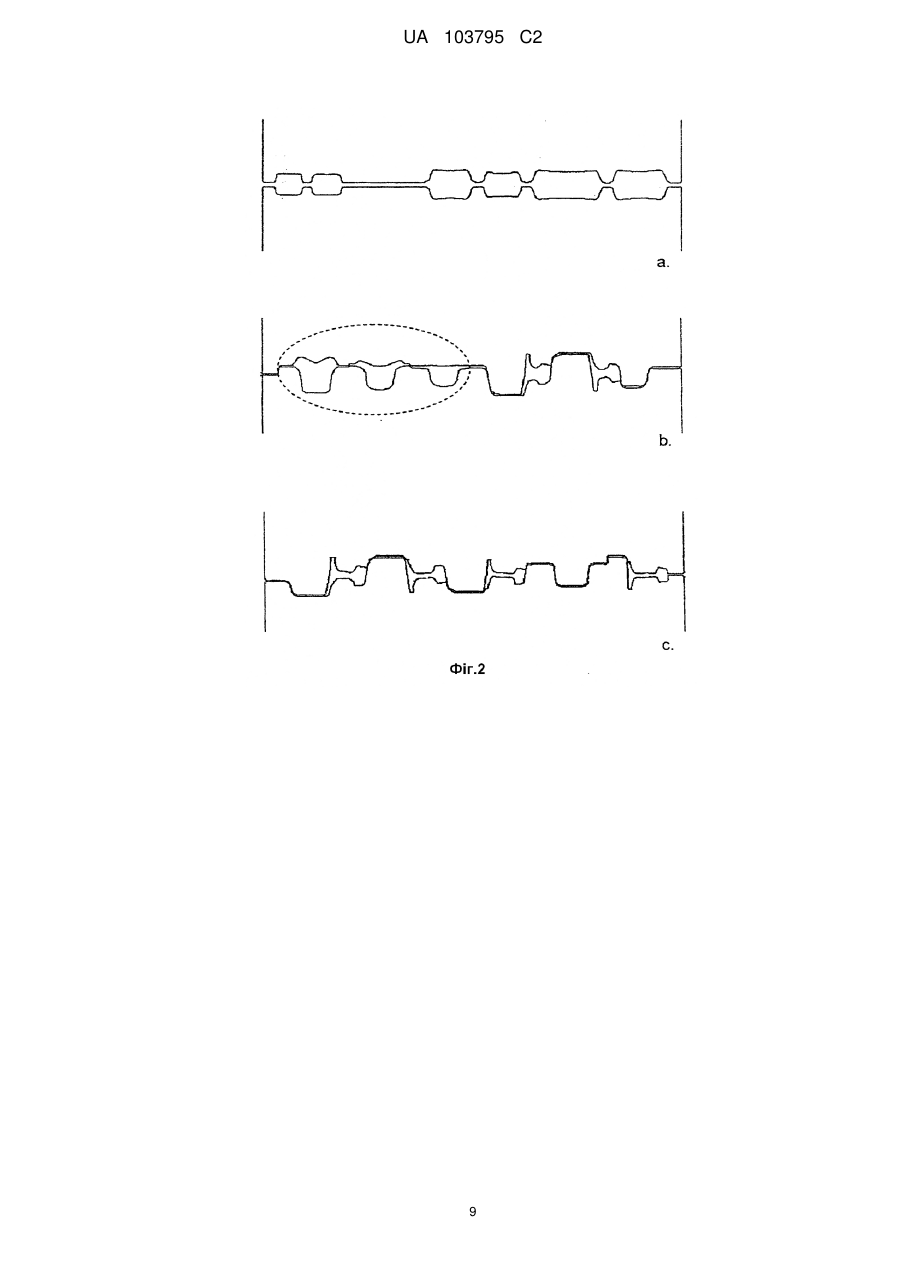

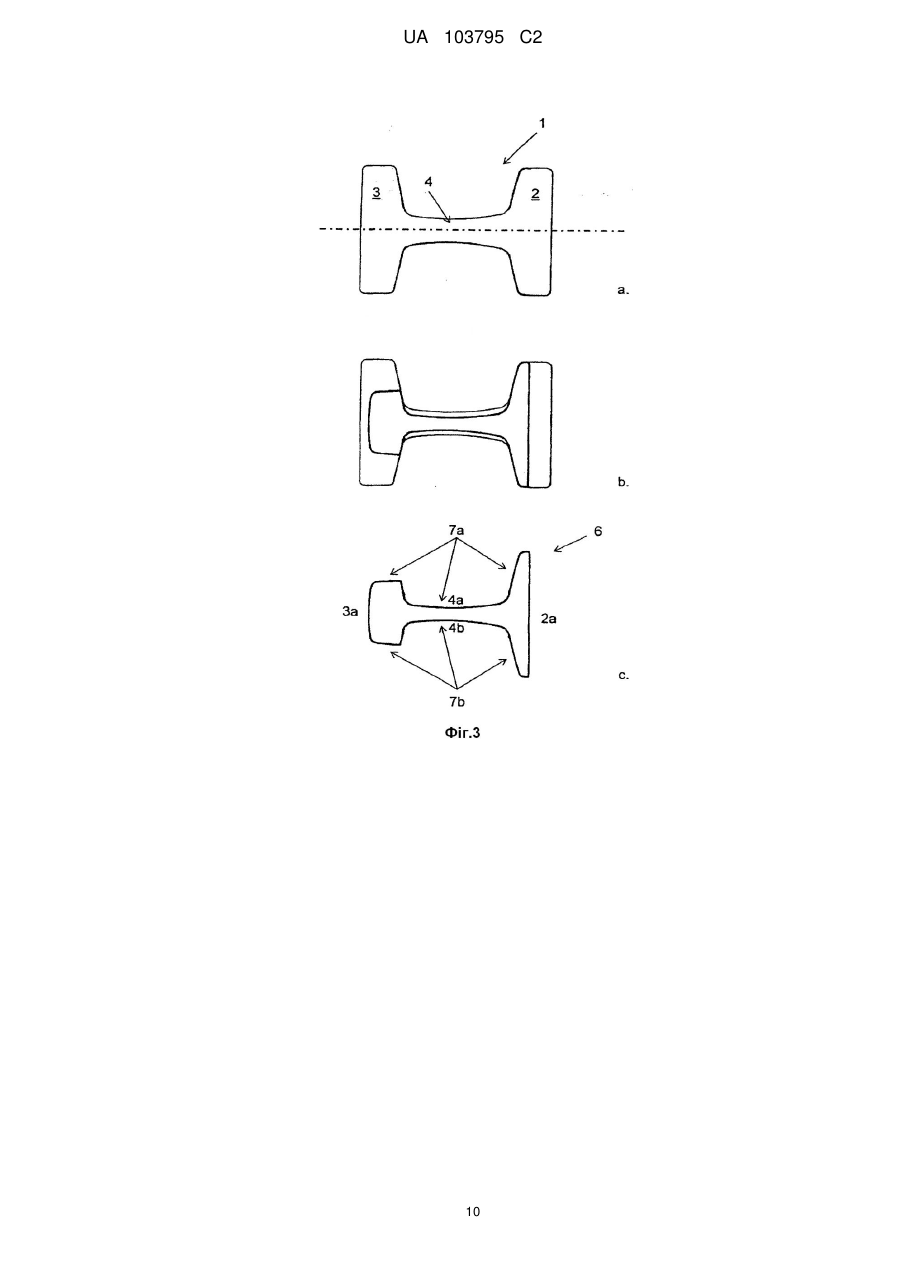

Реферат: Група винаходів належить до прокатки залізничних рейок. Для прокатки сталевих рейок використовують Н-подібну заготовку рейки (5) з частиною (2) у вигляді підошви, з частиною (3) у вигляді головки і з частиною (4) у вигляді шийки між ними. Обробку заготовки рейки здійснюють у багатоклітьовому обробному прокатному стані безперервної дії з послідовним розташуванням клітей. Обробний прокатний стан містить щонайменше три чотиривалкові універсальні кліті (U1, U2 і U3) і щонайменше дві двовалкові еджерні кліті (E1, E2). До складу універсального прокатного стану входять вертикальний валок для формування нижньої частини (2а) у вигляді підошви і вертикальний валок для формування частини (3а) у вигляді головки рейки. Також передбачені два фігурних горизонтальних валки для формування бічних поверхонь (6а, 6b) рейки і частини (4а, 4b) у вигляді шийки рейки. Заготовка рейки прокатується через обробний прокатний стан тільки один раз. Вертикальні валки у всіх універсальних клітях, призначених для формування нижньої частини (2а) у вигляді підошви, є гладкими валками. Щонайменше одна з універсальних клітей містить гладкий вертикальний валок для формування частини (3а) у вигляді головки. Для здійснення способу прокатки рейок передбачений відповідний прокатний стан. Винаходи сприятимуть збільшенню продуктивності прокатки рейок і сумарної деформації заготовки, що матиме наслідком зменшення дефектів структури сталі. UA 103795 C2 (12) UA 103795 C2 UA 103795 C2 5 10 15 20 25 30 35 40 45 50 55 60 Даний винахід відноситься до способу прокатки рейок. Також, даний винахід відноситься до пристрою для здійснення зазначеного способу, і до продукту, одержуваного згодом. Рейки формуються трьома основними способами прокатки: 1. Спосіб прокатки в закритих калібрах, спосіб прокатки в рівних або в прямих калібрах; 2. Спосіб прокатки в похилих калібрах або косих калібрах; 3. Універсальний спосіб. Перший спосіб характеризується тим, що площина симетрії рейки збігається з лінією прокатки або перпендикулярна їй. Спосіб прокатки в похилих калібрах або у косих калібрах відрізняється від першого способу тим, що формування рейки починається з першого проходу в чорновій кліті і, замість того, щоб спочатку піддавати блюм стиску більш дрібним калібром, а потім формувати переріз частково за допомогою стиску і частково за допомогою розширення, процес являє собою стиск від початку до кінця. В універсальному способі передбачається використання як горизонтальних, так і вертикальних валків в одній кліті, для впливу на процес формування виробу. У деяких випадках, використовується напівуніверсальна кліть, що містить два горизонтальних валка й один вертикальний валок. Робочі валки універсальної кліті, зокрема, вертикальні робочі валки, можуть спиратися на опорні валки, діаметр яких звичайно більше діаметра робочих валків. Універсальний спосіб прокатки уможливлює здійснення гарячої обробки головки та полки рейки при більш високій температурі шляхом стиску, що може бути отримане за умови використання тільки горизонтальних валків. Традиційний або звичайний спосіб прокатки рейок передбачає використання горизонтальних валків, або двовалкових (тобто, із двома робочими валками), або тривалкових (тобто, із трьома робочими валками), звичайно, у прокатному стані типу «кросс-коунтрі». Починаючи з блюма або біллета, процес полягає в тому, що блюм деформується в «тавровий профіль» до того, як буде перевернутий на бік. Цей «тавровий профіль» може бути описаний як брус із трапецеїдальним перерізом. Хвостова і передня частини бруса послідовно обрізаються, щоб почати процес прокатки, при якому формується частина у вигляді головки, частина у вигляді шийки і частина у вигляді підошви рейки. Даний спосіб характеризується тим, що деформації таких частин, як головка і підошва відносно незначні під час деяких проходів. Звичайний універсальний спосіб прокатки рейок також починається з виготовлення «таврового профілю» і додаткового використання двовалкових станів для формування калібру «таврового профілю», через який проходить заготовка рейки наприкінці виготовлення в клітях універсального прокатного стану. У цих клітях універсального прокатного стану використовують фігурні вертикальні валки для формування головки та/або комбінацію розімкнуто-замкнутих рівчаків універсального прокатного стану для формування підошви. Даний спосіб також характеризується незначними деформаціями таких частин, як головка і підошва під час деяких проходів. Переважно, щоб матеріал прокатувався двостороннім, а не однобічним чином, що залежить від технології і планування прокатного стану. Традиційна чорнова обробка вимагає використання спеціальних технік для редукування, перегинання або повороту бруса в зв’язку з необхідністю надання брусу правильної форми й орієнтації. Має бути здійснене від 12 до 14 проходів, усі з яких можуть бути або не бути через фігурні валки. Звичайно, кількість чорнових клітей невелика, найчастіше, їх дві, у яких робочі валки забезпечені декількома рівчаками для наступних проходів і, отже, ця перша стадія прокатки рейок є причиною значних тимчасових витрат при використанні прокатного стану. На фігурі 1 представлений типовий приклад прокатного стану типу «кросс-коунтрі». «Тавровий профіль» позначений овалом, виконаним пунктирною лінією. Таким чином, існуюча практика універсальної прокатки містить кілька етапів: універсальна прокатка з двома горизонтальними і двома вертикальними валками, з яких валку, що формує головку рейки, надається форма певного профілю рейки, який прокатують; прокатка шийки, головки і підошви в окремих клітях. Більша частина редукування головки і підошви звичайно відбувається в універсальних клітях, що містять два горизонтальних валка і два вертикальних валка, розташовані навколо профілю частини рейки для завдання його товщини. Обтискна заготовка, одержувана з застосуванням цього способу, має більший переріз, тобто, у цілому подібна з бажаною рейкою за формою, як показано на фігурах 2 та 3. Для того щоб одержати обтискну заготовку такої форми, різниця в ширині між головкою і підошвою повинна бути виконана на стадії чорнової обробки, про що свідчать калібри на чорнових клітях, як показано на фігурах 2 та 3. Це вимагає великої кількості прокатів у чорновому прокатному стані. Унаслідок, стадія чорнової обробки є критичним елементом процесу прокатки рейок, і впливає на продуктивність процесу універсальної прокатки рейок у цілому. Задачею даного винаходу є забезпечення способу прокатки рейок, що передбачає 1 UA 103795 C2 5 10 15 20 25 30 35 40 45 50 55 60 підвищену продуктивність процесу прокатки рейок. Також задачею даного винаходу є забезпечення способу прокатки рейок, що уможливить велику гнучкість прокатного стану шляхом легкої конвертованості рейкового прокатного стану в сортовий прокатний стан. Також задачею даного винаходу є забезпечення способу прокатки рейок, при якому частина у вигляді головки і частина у вигляді підошви рейки піддаються більшій сумарній прокатній деформації. Також задачею даного винаходу є забезпечення способу прокатки рейок, при якому зменшується перепад температури між передньою частиною рейки і хвостовою частиною рейки. Одна або більше задач досягнуті способом прокатки сталевих рейок, що включає: - стадію, на якій забезпечують заготовку рейки, де заготовка містить частину у вигляді підошви, частину у вигляді головки і частину у вигляді шийки, що з’єднує частину у вигляді підошви і частину у вигляді головки; - стадію, на якій виконують остаточну обробку заготовки рейки для створення сталевої рейки в багатоклітьовому безперервному обробному стані нескінченної прокатки, при цьому обробний прокатний стан містить, щонайменше, три чотиривалкових універсальних кліті (U1, U2 і U3) та, щонайменше, дві двовалкові еджерні кліті (E1, E2), де універсальний прокатний стан містить вертикальний валок для формування нижньої частини у вигляді підошви, і вертикальний валок для формування частини у вигляді головки рейки, і два фігурних горизонтальних валка для формування бічних поверхонь рейки, особливо, частини у вигляді шийки рейки, де заготовка рейки прокатується тільки один раз через зазначений обробний прокатний стан і де, щонайменше, вертикальні валки у всіх універсальних клітях для формування нижньої частини у вигляді підошви, є гладкими валками і, де, щонайменше, одна з універсальних клітей містить гладкий вертикальний валок для формування частини у вигляді головки. У процесі прокатки рейок, відповідно до даного винаходу, заготовка рейки переміщається в повністю безперервний багатоклітьовий обробний стан, який переважно складається з, щонайменше, п’яти клітей. Переважно, але не обов’язково, універсальні кліті та еджерні кліті використовуються поперемінно (наприклад, U1-E1-U2-E2-U3). Кліті обробного прокатного стану функціонують послідовно, тобто, після заправки, предмет виробництва, що підлягає прокатці, прокатується в усіх клітях одночасно. Зазначено, що ця повністю безперервна багатоклітьова прокатка вимагає ретельного вибору схеми прокатки і швидкостей обертання відповідних клітей, тому що обсяг матеріалу, що проходить через кожну з клітей має бути однаковим у будьякий визначений момент часу. Якщо це не так, то у випадку, коли наступна кліть обертається швидше безпосередньо попередньої, може виникнути або поперечне звуження, або злам матеріалу, або, у випадку, коли наступна кліть обертається повільніше безпосередньо попередньої, може утворитися петля матеріалу між двома клітями. Проте, використання повністю безперервного обробного стану нескінченної прокатки через який матеріал проходить лише один раз, забезпечує те, що відрізок часу від початку прокатки до завершення прокатки заготовки рейки, за який формується готова рейка, максимально короткий і, отже, різниця температур між передньою і хвостовою частиною рейки зводиться до мінімуму. Більш того, більш швидка прокатка обумовлює великий ступінь деформації при прокатці, тим самим, більш дрібну мікроструктуру. Універсальна прокатка в процесі роботи, відповідно до винаходу, відбувається таким чином, що відповідні підошві полиці заготовки рейки прокатуються з застосуванням гладких вертикальних валків і фігурних горизонтальних валків. Щонайменше, один з вертикальних валків універсальної кліті в обробному прокатному стані виконаний у вигляді вертикального валка для обробки частини у вигляді головки рейки. Перед прокаткою, заготовка рейки доводиться до температури придатної прокатці. Звичайно, температура нагрівання для сталевих рейок визначається так, щоб температура кінця прокатки (тобто, температура, при якій відбувається остання деформація) усе ще знаходилася в аустенітній області, тобто, вище Ar3. Після завершення обробки рейки, вона може бути охолоджена у нерухомому повітрі (природне охолодження) або у водяному душі, тумані, повітрі, що нагнітається або шляхом занурення в охолоджувач (прискорене охолодження). Такі режими охолодження відомі. Слід зазначити, що терміни вертикальний і горизонтальний вживаються для позначення, про які валки йде мова. Вісь обертання горизонтальних валків приблизно горизонтальна, а вісь обертання вертикальних валків приблизно перпендикулярна горизонталі. Всі варіанти здійснення описані як такі, у яких шийка заготовки в цілому горизонтальна. Варто виділити, однак, що даний винахід все-таки може бути виконаний із шийкою заготовки у вертикальному положенні, особливо, в обробному прокатному стані. Важливо здійснювати кування частини у вигляді головки під час перебування в 2 UA 103795 C2 5 10 15 20 25 30 35 40 45 50 55 60 універсальних клітях, а потім здійснювати формування. Ширина товщини частини у вигляді головки обробляється тільки в еджерних клітях: так само як і підошва, частина у вигляді шийки і частина у вигляді головки обробляються в товщину, ніякій обробці в довжину рейка не піддається в цих клітях або проходах: відстань від верхньої точки головки до нижньої частини підошви залишається незмінною. Кування в універсальних клітях забезпечує пряме застосування тиску до частини у вигляді головки в області верхньої точки (поверхня, що контактує з колесом потяга при експлуатації), і це запобігає появі дефектів прокатки, тому що рейка зменшується до необхідних розмірів. Довжина відстані між частиною верхньої точки головки і нижньою частиною підошви зменшується. Частина у вигляді підошви зменшується в тому ж напрямку, що і частина у вигляді головки, у результаті протидіючої сили, прикладеної вертикальним гладким валком, що обробляє частину у вигляді підошви. У типових способах універсальної прокатки частина у вигляді головки зменшується в двох напрямках, тобто верхня точка і бічні поверхні. У процесі, згідно із даним винаходом, завжди буде, щонайменше, три універсальних кліті, через які повинна буде пройти рейка, щоб забезпечити якісний продукт. У звичайних способах вища точка головки оброблюється тільки з дуже невеликим додаванням сили в напрямку, передбаченому універсальним способом. При універсальному способі частина у вигляді головки кується інтенсивно, у цьому винаході, щонайменше, 4 рази, з прикладанням безпосереднього тиску до верхньої точки головки, у трьох випадках з використанням вертикальних валків. У відомому універсальному процесі прокатки рейок, валок, що оброблює головку в конструкції універсальної кліті, профілюється і формується так, щоб підходити кожній окремо взятій частині. Використання фігурних вертикальних робочих валків має на увазі, що валки спеціально виконані для конкретної кліті. Також, знос фігурного вертикального робочого валка позначиться на якості поверхні частини у вигляді головки рейки. У процесі, згідно із даним винаходом, вертикальні валки, що оброблюють частину у вигляді підошви, є гладкими, і, щонайменше, один з валків, що оброблюють частину у вигляді головки, є гладким. Потреба у фігурних вертикальних валках зменшується, тим самим зменшуючи потребу у валках, спеціально виконаних для конкретної кліті. Також, спрощується технічний догляд за вертикальними валками, тому що зникає необхідність в оснащенні валків контуром під час зачищення валка, щоб видалити зношені частини. Це забезпечує гнучкість не тільки в продуктах, але й у клітях. При використанні гладких вертикальних валків в універсальних клітях під час зміни робочих валків, будь-який валок може бути використаний у будь-якій кліті. Також, може бути не обов’язково використовувати різні кліті для прокатки схожих продуктів, як при універсальному процесі з застосуванням вертикальних валків, адже з застосуванням фігурних вертикальних валків, профіль верхньої точки зміниться і тому може знадобитися зміна кліті. Гладкі вертикальні робочі валки просто потребують зміни в настроюваннях схеми прокатки. Ця гнучкість у використанні робочих валків для різних схем прокатки, і в різних прокатних клітях заощаджує як час, так і гроші. Також досяжними представляються кращі показники допуску рейок за розміром. Перевага процесу, що здійснюється відповідно до даного винаходу, полягає в тому, що запобігаються дефекти частини у вигляді головки в результаті більшої обробки головки в порівнянні з відомими процесами. Так як головка піддається більшій безпосередній обробці в області верхньої точки, будь-які потенційні дефекти поверхні, що викликаються прокаткою, витягаються, і, отже, відсутні в готовому продукті. Також, може бути зменшена кількість змінних комплектів. У варіанті здійснення даного винаходу, всього (тобто, тільки) одна з універсальних клітей в обробному прокатному стані містить фігурний вертикальний валок для формування частини у вигляді головки. Всі інші вертикальні валки для формування частини у вигляді головки в інших універсальних клітях в обробних прокатних станах є гладкими валками. У переважному варіанті здійснення всі універсальні кліті в обробному прокатному стані містять два гладких вертикальних валка. Ці варіанти здійснення послідовно збільшують вигоди і переваги, одержувані внаслідок заміни фігурних вертикальних валків на гладкі вертикальні валки. У варіанті здійснення, обробний прокатний стан містить чотири універсальних кліті (U1, U2, U3, U4) і три двовалкові еджерні кліті (E1, E2, E3). Було визначено, що ця конфігурація дозволяє досягти максимальної гнучкості і пропускної здатності. Однак, для певних геометричних розмірів рейки або варіацій потужності прокатного стану інші конфігурації можливі і відповідають винаходу. Даний винахід не обмежується тільки вищевказаною 4U:3E конфігурацією. Наприклад, конфігурації 4U:2E, 5U:3E або 5U:4E можуть підходити за розміром, формою, профілем, сортом сталі, геометричними параметрами рейки і термомеханічною схемою 3 UA 103795 C2 5 10 15 20 25 30 35 40 45 50 55 60 прокатки. У варіанті виконання даного винаходу двовалкові еджерні кліті в обробному прокатному стані є двовалковими клітями або чотиривалковими клітями, або обробний прокатний стан може містити комбінацію з двовалкових і чотиривалкових еджерних клітей. У варіанті виконання даного винаходу остання універсальна кліть обробного прокатного стану є напівуніверсальною кліттю, що складається з двох фігурних горизонтальних валків для обробки частини у вигляді головки і частини у вигляді шийки, один гладкий вертикальний валок для обробки нижньої частини у вигляді підошви, і один гладкий вертикальний передатний валок, розташований напроти гладкого вертикального валка для обробки нижньої частини у вигляді підошви. Передатний валок не оброблює верхню точку рейки. Випускна кліть є напівуніверсальною і складає частину лінії прокатки безперервної дії. Випускна універсальна кліть прокатує частину, приводячи її до кінцевих розмірів, необхідних споживачу. Використання напівуніверсальної кліті у випускній кліті дозволяє готовим продуктам мати виняткову витривалість і якість поверхні в області головки і підошви рейки. У варіанті виконання заготовку рейки отримують шляхом лиття литої сталевої заготовки рейки. За рахунок забезпечення заготовки рейки з альтернативного джерела, або на додаток до прокатних заготовок рейок, або замість прокатних заготовок рейок, залежність одержання заготовок рейок від чорнових клітей зменшується. Таким чином, продуктивність обробного прокатного стану може бути значно збільшена. Вибравши придатне планування прокатки і лиття, заготовка рейки може бути завантажена в нагрівальну піч у нагрітому стані до прокатки, таким чином, потенційно зберігаючи енергію. Лита заготовка може бути асиметричною або симетричною відносно осьової лінії частини у вигляді шийки заготовки рейки. У варіанті виконання даного винаходу заготовку рейки отримують шляхом: - обтискної прокатки блюма в чорновому стані, переважно з квадратним або прямокутним перерізом, до в цілому Н-подібної заготовки, що містить частину у вигляді підошви, частину у вигляді головки і частину у вигляді шийки, що з’єднує частину у вигляді підошви і частину у вигляді головки, що має симетричний переріз відносно осьової лінії частини у вигляді шийки, за чим відбувається формування заготовки рейки з Н-подібної заготовки в проміжному прокатному стані, або шляхом - лиття в цілому Н-подібної литої заготовки, що містить частину у вигляді підошви, частину у вигляді головки і частину у вигляді шийки, що з’єднує частину у вигляді підошви і частину у вигляді головки, що має симетричний переріз відносно осьової лінії частини у вигляді шийки, за чим випливає формування заготовки рейки з Н-подібної заготовки в проміжному прокатному стані. У контексті даного винаходу чорновий прокатний стан має розумітися як такий, що містить у собі обтискний прокатний стан для перетворення блюма в головним чином Н-подібну заготовку, і проміжний прокатний стан для перетворення головним чином Н-подібну заготовку в заготовку рейки. Для того щоб отримати заготовку рейки, литий профіль або балкову заготовку, витягають з обтискного прокатного стану і поміщають у проміжний прокатний стан, де головці і підошві будуть задані різна ширина і товщина, сформована в проміжній реверсивній операції відповідно до калібрування прокатних валків. Таким чином, заготовка рейки, на стадії обробки в проміжному прокатному стані, формою нагадує рейку в її остаточному варіанті виконання, але є крупніше в розмірах ніж готовий рейковий продукт. Так як в головки і підошви рейки майже однакова площа поперечного перерізу, необхідна Нподібна заготовка з обтискного прокатного стану або ливарної машини може подаватися в проміжний прокатний стан для виробництва заготовки рейки. З однієї полиці балкової заготовки буде сформована головка рейки, а з полиці, що залишилася, буде сформована підошва рейки. Знову, вибравши придатне планування прокатки або лиття, Н-подібна лита заготовка може бути завантажена в нагрівальну піч у нагрітому стані до прокатки, таким чином, одержуючи потенційне заощадження енергії. Даний процес можна порівняти з відомим способом виробництва рейки, хоча блюм перетворюється не в «таврову» конфігурацію, а в головним чином Н-подібну заготовку (або балкову заготовку). Використання Н-подібних заготовок як вихідної сировини або матеріалу, на відміну від проходження через фазу «таврового профілю», значно зменшує кількість затрачуваного часу в реверсивному прокатному стані під час процесу обтиску, і допускає повну інтеграцію різних частин і профілів без необхідності заміни. Заготовка також може бути литою формою. Шляхом отримання Н-подібної заготовки з альтернативного джерела, або на додаток до прокатних Н-подібних заготовок або замість прокатних Н-подібних заготовок, залежність отримання заготовок від обтискного прокатного стану зменшується. Таким чином, 4 UA 103795 C2 5 10 15 20 25 30 35 40 45 50 55 60 продуктивність обробного прокатного стану може бути суттєво збільшена. Спосіб не має потреби в збільшенні кількості чорнових або проміжних проходів і, отже, не вимагає додаткових клітей. Використання Н-подібних заготовок із простим перерізом уможливлює виконання чорнової обробки з єдиною чорновою кліттю і єдиною проміжною кліттю, таким чином, забираючи такі потенційно складні операції, як перегинання або поворот, як у способі з «тавровим профілем». У варіанті здійснення даного винаходу чорновий прокатний стан є реверсивним прокатним станом. Для того щоб забезпечити однакове подовження головки, нижньої частини і шийки рейки при кожному проході, повинне бути допущено не більш одного проходу в кожній кліті. Це дозволяє прокочувати рейки з простої Н-подібної балкової заготовки, раціоналізуючи процес чорнової обробки, що у звичайних способах займає близько 70 відсотків сумарного часу прокатки рейки, і при цьому використовувати таку ж вихідну сировину, як при виробництві балок двотаврового профілю із широкими полками і балок двотаврового профілю з вузькими полками. У варіанті здійснення згідно з винаходом товщина і ширина частини у вигляді головки, і товщина частини у вигляді підошви, і товщина частини у вигляді шийки Н-подібної заготовки більше, ніж відповідні параметри товщини і ширини аналогічних частин готової рейки. Переважно, довжина частини у вигляді шийки Н-подібної заготовки (тобто, відстань між частиною у вигляді головки і частиною у вигляді підошви) є менше, ніж відповідна довжина готової рейки та/або, де ширина частини у вигляді підошви Н-подібної заготовки є більше, ніж відповідна ширина аналогічної частини готової рейки. У варіанті здійснення проміжний прокатний стан формує Н-подібну заготовку в заготовку рейки, що асиметрична відносно осьової лінії частини у вигляді шийки заготовки рейки. Перевага асиметричної заготовки рейки полягає в тому, що вона забезпечує хорошу подачу з кожної кліті обробного прокатного стану, дозволяючи здійснювати м’який перехід з однієї кліті в наступну без ризику викривлення в прокатному стані. Відповідно до другої особливості винаходу представляється прокатний стан для прокатки рейки відповідно до описаного вище способу. У варіанті здійснення надається прокатний стан для прокатки рейки, починаючи з в цілому Н-подібної заготовки відповідно до описаного вище способу, що є конвертованим у прокатний стан для прокатки балок двотаврового профілю із широкими полками, починаючи з в цілому Нподібної заготовки, виробленої або шляхом - обтискної прокатки блюма (8) у чорновому прокатному стані, переважно з квадратним або прямокутним перерізом, до в цілому Н-подібної заготовки (X), що містить частину (2) у вигляді підошви, частину (3) у вигляді головки і частину (4) у вигляді шийки, що з’єднує частину у вигляді підошви з частиною у вигляді головки, заготовки із симетричним перерізом відносно осьової лінії частини у вигляді шийки, за чим слідує формування балкової заготовки (1) з Нподібної заготовки в проміжному прокатному стані, або шляхом - лиття в цілому Н-подібної заготовки (X), що містить частину (2) у вигляді підошви, частину (3) у вигляді головки і частину (4) у вигляді шийки, що з’єднує частину у вигляді підошви з частиною у вигляді головки, заготовки із симетричним перерізом відносно осьової лінії частини у вигляді шийки, за чим слідує формування балкової заготовки (1) з Н-подібної заготовки в проміжному прокатному стані, перетворення здійснюється за допомогою заміни фігурних горизонтальних валків в універсальних клітях в обробному прокатному стані гладкими горизонтальними валками. Представляється можливим прокатувати і рейки, і профілі, використовуючи той самий обтискний прокатний стан. У цілому Н-подібна лита заготовка (або балкова заготовка) може бути, за допомогою прокатки, перетворена в балку двотаврового перерізу із широкими полками або балку двотаврового перерізу з вузькими полками з використанням того самого обробного прокатного стану не тільки з однієї і тієї ж заготовки, що використовують для прокатки рейок, але і з використанням тих самих гладких вертикальних валків у чотиривалковій універсальній конфігурації. Коли прокатний стан переобладнується зі стану для прокатки рейок у сортовий прокатний стан, фігурні горизонтальні валки в універсальних клітях змінюються валками, що здійснюють формування балки двотаврового перерізу з вузькими полками або балки двотаврового перерізу із широкими полками. Ця заміна може бути виконана набагато швидше, таким чином, скорочуючи час простою прокатного стану. Також зменшуються витрати на валки, тому що вертикальні валки однакові. Прокатний стан також став експлуатаційно більш гнучким. Відповідно до третього аспекту, надається рейка, виготовлена відповідно до описаного вище способу. У результаті більш екстенсивної обробки головки в порівнянні з відомими способами, кінцева мікроструктура головки в готовій рейці дрібніше. 5 UA 103795 C2 5 10 15 20 25 30 35 40 Далі даний винахід буде додатково пояснено за допомогою наступних не обмежуючих креслень. На фігурі 1 зображений типовий приклад прокатного стану типу «кросс-коунтрі». «Тавровий профіль» позначений овалом, виконаним пунктирною лінією. Фігурні вертикальні валки використовують для додання форми головці рейки в U1-U4 і UF. Три еджерні кліті використовують у конфігурації E2-U1-U3-E1-U2-U4-E3-UF. На фігурі 2 зображений типовий приклад прокатного стану з використанням рівчаків при виконанні обертальних рухів. «Тавровий профіль» позначений овалом, виконаним пунктирною лінією. На фігурі 3 схематично представлений процес перетворення в цілому Н-подібної заготовки 1 (або балкової заготовки) у рейку. У цьому прикладі підошва рейки має таку ж ширину, як і полиця заготовки, але це не обов’язково. Підошва може бути ширше або вужче, ніж полиця заготовки. Заготовка на фігурі 3а містить частину 2 у вигляді підошви, частину 3 у вигляді головки і частину 4 у вигляді шийки, що з’єднує частину 2 у вигляді підошви і частину 3 у вигляді головки. Заготовка має симетричний переріз відносно осьової лінії (штрих пунктирна лінія) частини 4 у вигляді шийки. На фігурі 3b, форма рейки зображена разом із заготовкою, з якої рейка виконана. Очевидно, що співвідношення площі поперечного перерізу головки і підошви заготовки майже не відрізняється від співвідношення головки і підошви рейки, тому що, інакше, масовий потік сталі крізь міжвалковий зазор викликає деформацію рейки між клітями, і при виході з останньої кліті. Форма заготовки рейки (5) знаходиться між формою, зображеною на фігурі 3а, і готовою рейкою (6). Ця заготовка рейки як така не показана на фігурі 3. Однак, заготовка рейки також містить частину 2 у вигляді підошви, частину 3 у вигляді головки і частину 4 у вигляді шийки, що з’єднує частину 2 у вигляді підошви і частину 3 у вигляді головки. На фігурі 3с нижня частина підошви рейки 6 позначена позицією 2а. Це частина рейки, що розташовується на шпалі або підрейковій основі. Верхня точка головки, тобто, частина, що у результаті вступає в контакт із колісьми потяга, позначена позицією 3а. Бічні поверхні шийки позначені позиціями 4а і 4b, при цьому позиції 7а і 7b позначають повну лінію вигину бічної поверхні, що починається від верхньої точки головки, і закінчується нижньою частиною підошви. 7а і 7b є частинами, формованими горизонтальними валками. Таким чином, 4а є частиною 7а. 2а і 3а є частинами, формованими вертикальними валками. Фігура 4 являє собою схематичне зображення процесу відповідно до винаходу. На фігурі 4с зображений обробний прокатний стан, що, починаючи з заготовки, виготовляє готову рейку в семиклітьовому безперервному стані нескінченної прокатки U1-E1-U2-E2-U3-E3-U4, у якому всі вертикальні валки є гладкими валками, і в якому U4 є напівуніверсальною кліттю з передатним вертикальним гладким валком з лівої сторони. На фігурі 4b представлений процес перетворення Н-подібної заготовки в заготовку рейки в проміжному прокатному стані, а на фігурі 4а представлений процес перетворення блюма в головним чином Н-подібну заготовку в обтискному прокатному стані. Обтискний прокатний стан і проміжний прокатний стан спільно являють собою чорновий прокатний стан. Процес, схематично зображений на фігурах 4b і 4с, також можна почати з литої Н-подібної заготовки або з литої заготовки рейки відповідно. ФОРМУЛА ВИНАХОДУ 45 50 55 1. Спосіб прокатки сталевих рейок, що включає етапи, на яких: - надають заготовку рейки (5), що містить частину (2) у вигляді підошви, частину (3) у вигляді головки і частину (4) у вигляді шийки, що з'єднує частину у вигляді підошви і частину у вигляді головки; - виконують остаточну обробку заготовки рейки для формування сталевої рейки (6) у багатоклітьовому безперервному обробному стані нескінченної прокатки, при цьому обробний прокатний стан містить щонайменше три чотиривалкові універсальні кліті (U1, U2 і U3) і щонайменше дві двовалкові еджерні кліті (E1, E2), де універсальні кліті містять вертикальний валок для формування нижньої частини (2а) у вигляді підошви і вертикальний валок для формування частини (3а) у вигляді головки рейки, і два фігурних горизонтальних валки для формування бічних поверхонь (6а, 6b) рейки і, зокрема, частини (4а, 4b) у вигляді шийки рейки, де заготовку рейки прокатують тільки один раз через зазначений обробний прокатний стан, і де щонайменше вертикальні валки у всіх універсальних клітях, призначених для формування нижньої частини (2а) у вигляді підошви, є гладкими валками, і де щонайменше 6 UA 103795 C2 5 10 15 20 25 30 35 40 45 50 55 60 одна з універсальних клітей містить гладкий вертикальний валок для формування частини (3а) у вигляді головки. 2. Спосіб прокатки сталевих рейок за п. 1, який відрізняється тим, що тільки одна з універсальних клітей в обробному прокатному стані містить фігурний вертикальний валок для формування частини у вигляді головки. 3. Спосіб прокатки сталевих рейок за п. 1, який відрізняється тим, що всі універсальні кліті в обробному прокатному стані містять два гладких вертикальнихвалки. 4. Спосіб прокатки сталевих рейок за будь-яким із попередніх пунктів, який відрізняється тим, що обробний прокатний стан містить чотири універсальні кліті (U1, U2, U3, U4) та три двовалкові еджерні кліті (E1, Е2, Е3), переважно в конфігурації U1-E1-U2-E2-U3-E3-U4. 5. Спосіб прокатки сталевих рейок за будь-яким із попередніх пунктів, який відрізняється тим, що двовалкові еджерні кліті в обробному прокатному стані є двовалковими клітями або чотиривалковими клітями, або обробний прокатний стан може містити комбінацію двовалкових та чотиривалкових еджерних клітей. 6. Спосіб прокатки сталевих рейок за будь-яким із попередніх пунктів, який відрізняється тим, що заготовку рейки забезпечують шляхом лиття литої сталевої заготовки рейки (9). 7. Спосіб прокатки сталевих рейок за будь-яким із пп. 1-5, який відрізняється тим, що заготовку рейки (1) забезпечують шляхом: - обтискної прокатки блюма (8) у чорновому прокатному стані, переважно з квадратним або прямокутним перерізом, до в цілому Η-подібної заготовки (X), що містить частину (2) у вигляді підошви, частину (3) у вигляді головки і частину (4) у вигляді шийки, що з'єднує частину у вигляді підошви і частину у вигляді головки, що має симетричний переріз відносно осьової лінії частини у вигляді шийки, затим іде формування заготовки рейки (1) з Н-подібної заготовки в проміжному прокатному стані, або шляхом: - лиття в цілому Η-подібної литої заготовки (X), що містить частину (2) у вигляді підошви, частину (3) у вигляді головки і частину (4) у вигляді шийки, що з'єднує частину у вигляді підошви і частину у вигляді головки, що має симетричний переріз відносно осьової лінії частини у вигляді шийки, затим іде формування заготовки рейки (1) з Η-подібної заготовки в проміжному прокатному стані. 8. Спосіб прокатки сталевих рейок за п. 7, який відрізняється тим, що чорновий прокатний стан для обтискної прокатки блюма (8) до в цілому Н-подібної заготовки (X) є реверсивним прокатним станом. 9. Спосіб прокатки сталевих рейок за будь-яким із пп. 7 або 8, який відрізняється тим, що товщина і ширина частини у вигляді головки, і товщина частини у вигляді підошви, і товщина частини у вигляді шийки Η-подібної заготовки більші за відповідні товщину і ширину відповідних частин готової рейки. 10. Спосіб прокатки сталевих рейок за будь-яким із пп. 7-9, який відрізняється тим, що довжина частини у вигляді шийки Η-подібної заготовки (тобто, відстань між частиною у вигляді головки і частиною у вигляді підошви) є меншою за відповідну довжину готової рейки та/або, де ширина частини у вигляді підошви Η-подібної заготовки є більшою за відповідну ширину аналогічної частини готової рейки. 11. Спосіб прокатки сталевих рейок за будь-яким із пп. 6-9, який відрізняється тим, що проміжний прокатний стан формує Η-подібну заготовку в заготовку рейки, що асиметрична відносно осьової лінії частини у вигляді шийки заготовки рейки. 12. Прокатний стан для прокатки рейки відповідно до способу, описаного у пп. 1-10, який містить щонайменше три чотиривалкові універсальні кліті (U1, U2 і U3) і щонайменше дві двовалкові еджерні кліті (E1, E2), де універсальні кліті містять вертикальний валок для формування нижньої частини (2а) у вигляді підошви і вертикальний валок для формування частини (3а) у вигляді головки рейки, і два фігурних горизонтальних валки для формування бічних поверхонь (6а, 6b) рейки і, зокрема, частини (4а, 4b) у вигляді шийки рейки, де заготовку рейки прокатують тільки один раз через зазначений обробний прокатний стан, і де щонайменше вертикальні валки у всіх універсальних клітях, призначених для формування нижньої частини (2а) у вигляді підошви, є гладкими валками, і де щонайменше одна з універсальних клітей містить гладкий вертикальний валок для формування частини (3а) у вигляді головки. 13. Прокатний стан за п. 12, який відрізняється тим, що обробний прокатний стан містить чотири універсальні кліті (U1, U2, U3, U4) та три двовалкові еджерні кліті (E1, E2, Е3), переважно в конфігурації U1-E1-U2-E2-U3-E3-U4. 14. Прокатний стан за п. 12, який відрізняється тим, що двовалкові еджерні кліті в обробному прокатному стані є двовалковими клітями або чотиривалковими клітями, або обробний прокатний стан може містити комбінацію двовалкових та чотиривалкових еджерних клітей. 7 UA 103795 C2 5 15. Прокатний стан за п. 12, який відрізняється тим, що остання універсальна кліть обробного прокатного стану є напівуніверсальною кліттю, що містить два фігурних горизонтальних валки для обробки частини у вигляді головки і частини у вигляді шийки, один гладкий вертикальний валок для обробки нижньої частини у вигляді підошви і один гладкий вертикальний передатний валок, розташований навпроти гладкого вертикального валка, для обробки нижньої частини у вигляді підошви. 8 UA 103795 C2 9 UA 103795 C2 10 UA 103795 C2 Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 11

ДивитисяДодаткова інформація

Назва патенту англійськоюA method of rolling rails, apparatus for rolling rails and rail produced according to said method

Автори англійськоюShipton, Damian, Gerard, Garner, Keith, Wright, Simon, Justin

Автори російськоюШиптон Деймиан Джерард, Гарнер Кит, Райт Саймон Джастин

МПК / Мітки

МПК: B21B 1/085

Мітки: рейка, спосіб, виготовлена, пристрій, способу, рейок, відповідно, зазначеного, прокатки

Код посилання

<a href="https://ua.patents.su/13-103795-sposib-prokatki-rejjok-pristrijj-dlya-prokatki-rejjok-i-rejjka-vigotovlena-vidpovidno-do-zaznachenogo-sposobu.html" target="_blank" rel="follow" title="База патентів України">Спосіб прокатки рейок, пристрій для прокатки рейок і рейка, виготовлена відповідно до зазначеного способу</a>

Попередній патент: Ліпосомна композиція

Наступний патент: Спосіб одержання різнометалічних комплексів ванадію

Випадковий патент: Пристрій для вимірювання крутного моменту електричної машини