Спосіб виготовлення гарячештампованих виробів і гарячештамповані вироби, виготовлені цим способом

Номер патенту: 106201

Опубліковано: 11.08.2014

Автори: Кефферштейн Рональд, Дріє Паскаль, Спенер Домінік

Формула / Реферат

1. Спосіб виготовлення гарячештампованого сталевого листового виробу з покриттям, що включає наступні операції:

- на сталеву смугу або лист наносять попереднє покриття з алюмінію або алюмінієвого сплаву шляхом занурення у розплав ванни з алюмінієм або алюмінієвим сплавом сталевої смуги або листа, що має першу сторону і другу сторону, причому товщина tp вказаного поперечного покриття складає від 20 до 33 мкм на кожній ділянці вказаної першої і другої сторони вказаної сталевої смуги або листа,

потім

- розрізають вказану сталеву смугу або лист з попереднім покриттям для отримання сталевої заготовки з попереднім покриттям,

потім

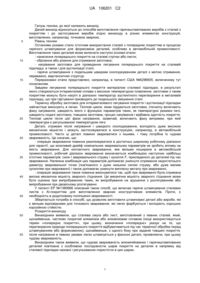

- нагрівають сталеву заготовку з попереднім покриттям з алюмінію або алюмінієвого сплаву в заздалегідь нагрітій печі до температури і протягом часу, які визначаються діаграмою ABCD на Фіг., якщо товщина вказаного листа знаходиться в діапазоні від 0,7 мм до 1,5 мм, і діаграмою EFGH на Фіг., якщо товщина вказаного листа знаходиться в діапазоні від 1,5 мм до 3 мм, при цьому середня швидкість нагрівання Vc в температурному діапазоні від 20 до 700 °C складає від 4 до 12 °C/сек. і швидкість нагрівання Vc' в температурному діапазоні від 500 до 700 °C складає від 1,5 до 6 °С/сек. для отримання нагрітої заготовки, потім

- переміщують вказану нагріту заготовку до штампувального преса, потім

- здійснюють штампування вказаної нагрітої заготовки у вказаному штампувальному пресі для отримання таким чином гарячештампованого сталевого листового виробу, потім

- здійснюють охолоджування вказаного нагрітого виробу від температури при виході вказаної нагрітої заготовки з печі до температури 400 °C з середньою швидкістю охолоджування Vr щонайменше 30 °C/сек.

2. Спосіб за п. 1, який відрізняється тим, що проміжок часу від виходу вказаної нагрітої заготовки з вказаної печі до початку вказаного штампування не перевищує 10 сек.

3. Гарячештампований сталевий листовий виріб з покриттям, який містить:

(a) смугу сталевої основи або лист, що має першу сторону і другу сторону,

(b) покриття щонайменше на одній зазначеній першій стороні вказаної смуги сталевої основи або листа і зазначеній другій стороні вказаної смуги сталевої основи або листа, який відрізняється тим, що:

(і) вказане покриття є результатом взаємної дифузії між вказаною сталевою основою або листом і попереднім покриттям алюмінієм або алюмінієвим сплавом,

(іі) вказане покриття в напрямку від сталевої основи назовні містить:

(a¢) шар взаємної дифузії,

(b¢) проміжний шар,

(с¢) інтерметалевий шар,

(d¢) поверхневий шар,

(ііі) поверхнева пористість у вказаному покритті складає менше 10 % і в якому вказані шари (с¢) і (d¢) є квазібезперервними, займаючі щонайменше 90 % загального рівня, утвореного розглянутими вказаними шарами, і в якому менше 10 % шару (с¢) присутній на крайній поверхні вказаного виробу.

4. Гарячештампований сталевий листовий виріб з покриттям за п. 3, який відрізняється тим, що поверхнева пористість вказаного поверхневого шару (d¢) складає менше 20 %.

5. Гарячештампований сталевий листовий виріб з покриттям за п. 3 або 4, який відрізняється тим, що вказане покриття має товщину більше 30 мкм.

6. Гарячештампований сталевий листовий виріб з покриттям за будь-яким з пп. 3-5, який відрізняється тим, що вказаний шар (а¢) має товщину менше 15 мкм.

7. Гарячештампований сталевий листовий виріб з покриттям за будь-яким з пп. 3-6, який відрізняється тим, що смуга або лист виготовлені із сталі, що містить наступні компоненти, по масі, з розрахунку на загальну масу:

вуглець від 0,15 % до 0,5 %,

марганець від 0,5 % до 3 %,

кремній від 0,1 % до 0,5 %,

хром від 0,01 % до 1 %,

нікель менше 0,1 %,

мідь менше 0,1 %,

титан менше 0,2 %,

алюміній менше 0,1 %,

фосфор менше 0,1 %,

сірка менше 0,05 %,

бор від 0,0005 % до 0,08 %,

і решту складають залізо і неминучі домішки.

8. Гарячештампований сталевий листовий виріб з покриттям за будь-яким з пп. 3-6, який відрізняється тим, що смуга або лист виготовлені із сталі, що містить наступні компоненти, по масі, з розрахунку на загальну масу:

вуглець від 0,20 % до 0,5 %,

марганець від 0,8 % до 1,5 %,

кремній від 0,1 % до 0,35 %,

хром від 0,01 % до 1 %,

нікель менше 0,1 %,

мідь менше 0,1 %,

титан менше 0,1 %,

алюміній менше 0,1 %,

фосфор менше 0,05 %,

сірка менше 0,03 %,

бор від 0,0005 % до 0,01 %,

решта - залізо і неминучі домішки.

9. Гарячештампований сталевий листовий виріб з покриттям за будь-яким з пп. 3-8, який відрізняється тим, що попереднє покриття алюмінієм або алюмінієвим сплавом містить, по масі: кремній від 8 % до 11 %, залізо від 2 % до 4 % і решта - алюміній і неминучі домішки.

10. Наземний транспортний засіб, який містить гарячештампований сталевий листовий виріб з покриттям за будь-яким з пп. 3-9.

11. Наземний транспортний засіб, який містить гарячештампований сталевий листовий виріб з покриттям, за будь-яким з пп. 1-2.

Текст

Реферат: Винахід належить до способу виготовлення гарячештампованого сталевого листового виробу з покриттям, що включає наступні етапи: попереднє покриття сталевої смуги або листа алюмінієм або алюмінієвим сплавом, розрізання вказаної сталевої смуги або листа з попереднім покриттям для отримання сталевої заготовки з попереднім покриттям, нагрівання заготовки в заздалегідь нагрітій печі до температури і протягом часу згідно з діаграмою відповідно до товщини заготовки, при швидкості нагрівання Vc в температурному діапазоні від 20 до 700 °C, що складає від 4 до 12 °C/сек., і при швидкості нагрівання Vc' в температурному діапазоні від 500 до 700 °C, що складає від 1,5 до 6 °С/сек., потім переміщення вказаної нагрітої заготовки до штампувального преса, гаряче штампування нагрітої заготовки в штампувальному пресі для отримання гарячештампованого сталевого листового виробу з покриттям, охолоджування вказаного виробу від температури на виході з печі до температури 400 °C при середній швидкості охолоджування, щонайменше, 30 °C/сек. UA 106201 C2 (12) UA 106201 C2 UA 106201 C2 5 10 15 20 25 30 35 40 45 50 55 Галузь техніки, до якої належить винахід Даний винахід відноситься до способів виготовлення гарячештампованих виробів з сталей з покриттям і до застосування виробів згідно винаходу в різних елементах конструкцій, виготовлених, наприклад, точковою зваркою. Рівень техніки Останніми роками стало істотним використання сталей з попереднім покриттям в процесах гарячого штампування для формозміни деталей, особливо в автомобільній промисловості. Виготовлення таких деталей може включати наступні основні етапи: - нанесення попереднього покриття на сталеві стрічки або листи; - обрізання або різання для отримання заготовок; - нагрівання заготовок для проведення легування попереднього покриття на сталевій підкладці, а також і для аустенізації сталі; - гаряче штампування з подальшим швидким охолоджуванням деталі з метою отримання, переважно, мартенситних структур. Перераховані етапи представлені, наприклад, в патенті США №6296805, включеному тут посиланням. Завдяки легуванню попереднього покриття матеріалом сталевої підкладки, в результаті якого створюються інтерметалеві сплави з високою температурою плавлення, заготовки з таким покриттям можуть бути нагріті в діапазоні температур аустенітного перетворення в металевій підкладці, що при гартуванні призводить до подальшого зміцнення сталі. Термічну обробку заготовок для інтерметалевого легування покриття і аустенізації підкладки найчастіше виконують в печах. Теплові цикли, яким піддаються заготовки, спочатку включають фазу нагрівання, швидкість якого є функцією параметрів таких, як температурні режими печі, швидкість подачі заготовок, товщина заготовки, процес нагрівання і відбивна здатність покриття. Теплові цикли після цієї фази нагрівання, зазвичай, включають фазу витримки, при якій температура є регульованою температурою печі. Деталі, отримані після нагрівання і швидкого охолоджування, володіють дуже високою механічною міцністю і можуть застосовуватися в конструкціях, наприклад, в автомобільній промисловості. Часто ці деталі повинні зварюватися з іншими, і тому потрібна їх чудова зварюваність. Це означає, що: - операція зварювання повинна реалізовуватися в достатньо широкому робочому діапазоні для гарантії, що можливий дрейф номінальних зварювальних параметрів не зробить впливу на якість зварювання. Для контактного зварювання, яке вельми поширене в автомобільній промисловості, робочий діапазон зварювання визначається комбінацією наступних найбільш істотних параметрів: сили І зварювального струму і зусилля F, прикладеного до деталей під час зварювання. Належна комбінація цих параметрів допомагає уникнути отримання недостатнього діаметру зварювальної точки (пов'язаного з дуже низькою силою струму, або дуже малим зусиллям при зварюванні) і також допомагає уникнути виплеску металу при зварюванні, - операція зварювання також повинна виконуватися так, щоб при зварюванні була отримана висока механічна міцність зварного з'єднання. Ця механічна міцність зварного з'єднання може бути оцінена при випробуваннях таких, як випробування на зрушення з розтягуванням або випробування при двовісному розтягуванні. У патенті EP №1380666 описаний також спосіб, що включає гаряче штампування сталевих листів з Аl-покриттям для виготовлення зварних конструктивних елементів. Проте, є необхідність в додатковому поліпшенні зварюваності. Зберігається потреба в способі, що дозволяє виготовити штамповані деталі або вироби, які є вельми відповідними для точкового зварювання, які легко фарбуються і володіють хорошою корозійною стійкістю. Розкриття винаходу Винахідники виявили, що сталева смуга або лист, виготовлений з певних сталей, який, щонайменше, частково покритий алюмінієм або алюмінієвим сплавом (іноді використовується термін «попереднє покриття», при цьому, визначення «попереднє» указує на те, що перетворення природи попереднього покриття відбуватиметься під час термічної обробки перед штампуванням або формозміною), щонайменше, з одного боку при заданій товщині покриття, після нагрівання в певних умовах легко штампується у фасонні деталі, проявляючи, при цьому чудову зварюваність. Винахідники також виявили, що чудова зварюваність алюмінійованих і гарячештампованих деталей пов'язана з особливою послідовністю шарів покриття на деталях в напрямку від сталевої підкладки назовні і регульованою пористістю в цих шарах. 1 UA 106201 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахідники також встановили, що це певне розташування шарів пов'язане з певними умовами нагрівання. Завдання винаходу Завданням даного винаходу є нові гарячештамповані деталі, які виготовлені із сталі з попереднім покриттям. Іншим завданням даного винаходу є нові промислові товари такі як, автомобіль, що містять такі штамповані деталі. Іншим завданням даного винаходу є нові способи виготовлення штампованих деталей, що володіють хорошою зварюваністю. Ці і інші завдання стануть очевидними з нижченаведеного докладного опису. Короткий опис креслень Фіг. - температурні умови в печі, як функція загального часу витримки листів товщиною від 0,7 до 1,5 і завтовшки від 1,5 до 3 мм, сприяючого отриманню покриттів з властивостями, найбільш сприятливими для зварювання. Докладний опис переважних варіантів здійснення винаходу Для здійснення винаходу використовувалися певні сталеві смуги з попереднім покриттям, які є сталевою смугою з попереднім покриттям алюмінієм або алюмінієвим сплавом, щонайменше, на частини однієї сторони сталевої смуги. Для цілого ряду застосувань сталева смуга може бути виготовлена із сталі будь-якого типу, покритої алюмінієм або алюмінієвим сплавом. Проте, для певних застосувань, наприклад, в конструктивних деталях автомобіля, переважною є сталева смуга, виготовлена із сталі, що забезпечує деталі надвисоку міцність, тобто, вище 1000 Мпа. У таких випадках найбільш переважною є сталева смуга, виготовлена з борвмістної сталі. На стані гарячого плющення може бути отримана смуга, яка, залежно від необхідної остаточної товщини, знову може піддаватися вторинному холодному плющенню. Переважна товщина смуги складає від 0,7 до 3 мм. Як правило, сталева смуга зберігається і транспортується у вигляді рулону, як до, так і після формування покриття. Прикладом переважної сталі для сталевої смуги є сталь наступного складу, по масі: вуглець від 0,10% до 0,5%; марганець від 0,5% до 3%; кремній від 0,1% до 1%; хром від 0,01% до 1%; нікель менше 0,1%; мідь менше 0,1%; титан менше 0,2%; алюміній менше 0,1%; фосфор менше 0,1%; сірка менше 0,05%; бор від 0,0005% до 0,010% решта - залізо і неминучі домішки. Така сталь після термічної обробки володіє дуже високою механічною міцністю, і покриття на основі алюмінію забезпечує високу корозійну стійкість сталі. Для сталевої смуги особливо переважним є наступний склад сталі, по масі: вуглець від 0,15% до 0,25%; марганець від 0,8% до 1,8%; кремній від 0,1% до 0,35%; хром від 0,01% до 0,5%; нікель менше 0,1%; мідь менше 0,1%; титан менше 0,1%; алюміній менше 0,1%; фосфор менше 0,1%; сірка менше 0,05%; бор від 0,002% до 0,005% решта - залізо і неминучі домішки. Прикладом сталі, що серійно випускається, переважної для сталевої смуги, є сталь марки 22MnВ5. Хром, марганець, бор і вуглець можуть бути додані до складу сталі згідно винаходу, у зв'язку з їх сприятливим впливом на загартовуваність. Крім того, вуглець дозволяє досягти високих механічних характеристик сталі, у зв'язку з тим, що він робить сприятливий вплив на твердість мартенситу. 2 UA 106201 C2 5 10 15 20 25 30 35 40 45 50 55 Алюміній вводять до складу сталі для розкислювання в рідкому стані і для підтримки ефективності бору. Титан, вміст якого в сталі по відношенню до вмісту азоту повинен перевищувати 3,42, вводять до складу сталі, наприклад, для скріплення азоту титаном з метою запобігання з'єднанню бору з азотом. Легуючі елементи Mn, Cr, В забезпечують загартовуваність сталі, дозволяючи проводити гартування на штампувальному інструменті або використовувати м'які гартівні середовища, що дає можливість обмежити деформацію деталей під час термічної обробки. Крім того, склад сталі згідно винаходу оптимізований з погляду зварюваності. Також можуть вводитися добавки Ni і Cu аж до 0,1%. Сталь може піддаватися обробці кальцієм для глобуляризації сульфідів, яка забезпечує підвищення втомної міцності листа. Сталеву смугу покривають (або наносять попереднє покриття, при цьому, визначення «попереднє» указує на те, що перетворення природи попереднього покриття відбуватиметься під час термічної обробки перед штампуванням) алюмінієм або алюмінієвим сплавом, переважно, зануренням в розплав. Типова металева ванна для нанесення покриття Al-Si, як правило, в своєму основному складі містить, по масі: кремній від 8% до 11%, залізо від 2% до 4% і останнє, що є алюмінієм або алюмінієвим сплавом і домішками, властивими обробці. Кремній вводять для запобігання формуванню товстого залізо-металевого інтерметалевого шару, який знижує адгезію і формованість. Іншими елементами, вживаними для легування алюмінію, в даному випадку, є залізо, і кальцій від 15 до 30 м.д. по масі, а також може застосовуватися комбінація з двох або більш елементів. Типовий склад покриття Al-Si є: Аl9,3%Si-2,8%Fe. Проте покриття згідно винаходу не обмежуються цим складом. Не вдаючись до тонкощів теорії технології, винахідники вважають, що ряд переваг винаходу пов'язаний, перш за все, з певним діапазоном товщини tp попереднього покриття від 20 до 33 мкм, який обраний у зв'язку з тим, що: - при товщині попереднього покриття менше 20 мкм легований шар, який сформований при нагріванні заготівки, має недостатню шорсткість. Внаслідок чого, адгезія до цієї поверхні лакофарбних покриттів, що наносяться згодом, є низькою, і корозійна стійкість матеріалу є зниженою; - при товщині попереднього покриття на даній ділянці листа, що перевищує 33 мкм, виникає ризик, що полягає в тому, що стає дуже істотним відмінність товщини попереднього покриття на цій ділянці і на деяких інших ділянках, де попереднє покриття є тоншим, і легування під час нагрівання заготівки стає нерівномірним. Винахідники також показали, що регулювання товщини попереднього покриття у вузькому діапазоні, представленому вище, вносить внесок до формування покриття після обробки дифузійного характеру, товщина якого також регулюється в точному діапазоні. При цьому гарантується, що діапазон параметрів контактного зварювання, що виконується на деталях після проведення обробки дифузійного характеру, не піддається змінам. Сталеві листи або смуги з попереднім покриттям потім розрізають на заготовки і піддають термічній обробці в печі перед гарячим штампуванням для отримання виробів або деталей. Винахідники також виявили, що добрі результати по зварюваності досягаються в тому випадку, якщо покриття, отримане на деталях або виробах, виготовлених із заготовок, що піддавалися інтерметалевому легуванню, аустенізації і гарячому штампуванню, володіє характерними ознаками. Слід зазначити, що це покриття відрізняється від початкового попереднього покриття у зв'язку з тим, що при термічній обробці відбувається процес легування попереднього покриття матеріалом сталевої підкладки, який змінює фізико-хімічну природу і геометрію попереднього покриття. При цьому винахідники виявили, що особливо хороша зварюваність алюмінійованих і гарячештампованих деталей тісно пов'язана з нижче приведеною послідовністю шарів покриття на деталях в напрямку від сталевої підкладки назовні: (а') шар взаємної дифузії; (b') проміжний шар; (с') інтерметалевий шар; (d') поверхневий шар. Винахідники також виявили, що особливо хороша зварюваність досягається, якщо в шарах покриття обмежена пористість, як буде детально описано нижче. У переважному варіанті здійснення винаходу ці шари є наступними: (а') шар взаємної дифузії, переважно, з середньою твердістю (наприклад, твердість складає від 290 HV50 до 410 HV50, при цьому, HV50 визначається як твердість, зміряна при 3 UA 106201 C2 5 10 15 20 25 30 35 40 45 50 55 60 навантаженні 50 г). У переважному варіанті здійснення винаходу цей шар має наступний склад, по масі: Fe від 8 6 до 95%, Al від 4 до 10%, Si від 0 до 5%; (b') проміжний шар (твердість від близько 900 HV50 до 1000 HV50, наприклад, при точності вимірювання +/-10%). У переважному варіанті здійснення винаходу цей шар має наступний склад, по масі: Fe від 39 до 47%, Al від 53 до 61%, Si від 0 до 2%; (с') інтерметалевий шар (твердість від близько 580 HV50 до 650 HV50, наприклад, при точності вимірювання +/-10%). У переважному варіанті здійснення винаходу цей шар має наступний склад, по масі: Fe від 62 до 67%, Al від 30 до 34%, Si від 2 до 6%; (d') поверхневий шар (твердість від близько 900 HV50 до 1000 HV50, наприклад, при точності вимірювання +/-10%). У переважному варіанті здійснення винаходу цей шар має наступний склад, по масі: Fe від 39 до 47%, Al від 53 до 61%, Si від 0 до 2%. У переважному варіанті здійснення винаходу загальна товщина шарів від (а') до (d') складає більше 30 мкм. У іншому переважному варіанті здійснення винаходу товщина шару (а') складає менше 15 мкм. Винахідники виявили, що чудова зварюваність спостерігається, головним чином, в тому випадку, якщо шари (с') і (d') є, по суті, безперервними; суть безперервності цих шарів полягає в тому, що шари можуть бути безперервними повністю. Проте, в деяких областях вказані шари можуть бути фрагментовані частями шарів, що виходять з нижніх або верхніх рівнів. Згідно винаходу, ця фрагментація повинна бути обмежена, тобто, шари (с') і (d') повинні займати, щонайменше, 90% загального рівня, утвореного даними шарами. Чудова зварюваність досягається, коли на зовнішній поверхні деталі присутній менше 10% шару (с'). Не вдаючись до тонкощів теорії, винахідники вважають, що вказане специфічне розташування шарів, зокрема, шару (а') і шарів (с') і (d'), завдяки властивим їм характеристикам і ефекту шорсткості, робить вплив на питомий опір покриття. Таким чином, вказане специфічне розташування шарів покриття впливає на величину електричного струму, виділення тепла на поверхнях і формування зварювальних точок на початковій стадії точкового зварювання. Вказане сприятливе розташування шарів досягається, наприклад, коли сталеві листи з попереднім покриттям алюмінієм або алюмінієвим сплавом, діапазон товщини яких, наприклад, складає від 0,7 до 3 мм, нагрівають від 3 до 13 хв. (це час виконання операції включає фазу нагрівання і час витримки) в печі без спеціальної атмосфери, нагрітої до температури в діапазоні від 880 до 940°C. Згідно винаходу не потрібно печі з контрольованою атмосферою. Інші умови, що призводять до вказаного сприятливого розташування шарів, представлені на Фіг. і нижче. Найбільш переважними є наступні умови: - при товщині листа від 0,7 до 1,5 мм: - температура 930°C, час витримки від 3 хв. аж до 6 хв.; - температура 880°C, час витримки від 4 хв. 30 сек аж до 13 хв. - при товщині листа від 1,5 до 3 мм: - температура 940°C, час витримки від 4 хв. аж до 8 хв.; - температура 900°C, час витримки від 6 хв. 30 сек аж до 13 хв. Для листів із загальною товщиною, рівною 0,7 мм або більш, і рівною 1,5 мм або менш, переважні умови обробки (температура печі, загальний час виконання операції в печі) представлені на Фіг. і знаходяться в області, позначеній «ABCD». Для листів із загальною товщиною більше 1,5 мм і рівною 3 мм або менш переважні умови обробки (температура печі, загальний час знаходження в печі) представлено на Фіг. і знаходяться в області, позначеною «EFGH». Для створення сприятливого розташування легованого шару в покритті швидкість нагрівання Vc сталі складає від 4 до 12°С/сек. Величина Vc, залежна, зокрема, від параметрів печі, визначена як середня швидкість нагрівання в діапазоні температур від 20°C до 700°C, якому піддається сталева заготовка з попереднім покриттям в заздалегідь нагрітій печі. Винахідники виявили, що регулювання величини Vc в цьому певному діапазоні дозволяє впливати на природу і морфологію сформованих легованих шарів. Слід зазначити, що швидкість нагрівання Vc відрізняється від середньої швидкості нагрівання, яка є швидкістю нагрівання від кімнатної температури до температури витримки в печі. Несподівано винахідники виявили, що особливі умови нагрівання є найбільш сприятливими для формування легованих шарів, оскільки при цьому утворюється менша пористість. Не вдаючись до тонкощів теорії винаходу, вважається, що формування переважних легованих шарів відбувається в певному діапазоні температур, завдяки особливій кінетиці процесу дифузійного характеру в цьому діапазоні; у зв'язку з цим, було виявлено, що регулювання 4 UA 106201 C2 5 10 15 20 25 30 35 40 45 50 55 швидкості нагрівання в діапазоні температур від 500 до 700°C (позначеною тут як Vc') є особливо важливим і що величина Vc' повинна складати від 1,5 до 6°С/сек. Коли величина Vc' складає менш 1,5°С/сек, є ризик того, що в результаті взаємодії кисню атмосфери печі з поверхнею попереднього· покриття, кінетика процесу окислення конкурує з кінетикою процесу дифузійного характеру між сталевою підкладкою і попереднім покриттям. Унаслідок чого, бажане розташування легованих шарів не досягається. Крім того, при малій швидкості нагрівання Vc' в покритті утворюється дуже велика пористість. Коли величина Vc' перевищує 6°С/сек, є тенденція присутності більше 10% інтерметалевого шару (с') на крайній поверхні деталі, внаслідок чого, погіршується зварюваність. Коли величина Vc' складає від 1,5 до 6°С/сек, повністю забезпечується необхідна безперервність шарів (с') і (d'). Не вдаючись до тонкощів теорії, передбачається, що формування пористості і її вплив на зварюваність, можна пояснити таким чином: - пористість з'являється, головним чином, під час взаємної дифузії попереднього покриття і сталевої підкладки, в результаті різниці дифузійних потоків. Це спричиняє за собою потік вакансій з утворенням дефектів Кіркендалла. Це прояв вакансій у вигляді пористості, мабуть, оптимізується, коли швидкість нагрівання Vc' складає від 1,5 до 6°С/сек. При точковому зварюванні виробів спочатку струм тече, обходячи пори, які поступово закриваються в результаті підйому тиску і температури. Таким чином, струм тече через покриття, деякі властивості якого можуть стрибкоподібно змінюватися, що, у свою чергу, може призвести до підвищеного іскріння і виплеску металу під час зварювання. Покращена зварюваність виробу при точковому зварюванні спостерігається, коли покриття в результаті взаємної дифузії має поверхневу пористість менше 10%. Для даної області з нанесеним покриттям пористість є відсотковим відношенням загальної поверхні, зайнятої порами, до загальної поверхні покриття. Як найкраще зварюваності можна досягти, якщо регулювати щільність поверхневого шару, тобто, коли пористість поверхневого шару (d') складатиме менше 20%: ця величина є відсотковим відношенням поверхні, зайнятої порами в поверхневому шарі (d'), до загальної поверхні вказаного поверхневого шару. Особлива перевага винаходу досягається в результаті того, що попереднє покриття має товщину в діапазоні від 20 до 33 мкм, оскільки в покритті, що має товщину у вказаному діапазоні, спостерігається сприятливе розташування шарів, і спостерігається однорідність покриття, сформованого після проведення процесу дифузійного характеру, пов'язана з однорідністю товщини попереднього покриття. Далі нагріті заготовки переміщаються з печі в штампувальний прес, піддаються гарячому штампуванню для отримання деталі або виробу і охолоджуються із швидкістю Vr, що складає більш 30°С/сек. В даному випадку, швидкість охолоджування Vr визначається як середня швидкість охолоджування нагрітої заготовки від температури на виході з печі до температури 400°C. У цих умовах аустеніт, сформований при високій температурі, головним чином, зазнає перетворення з утворенням мартенситної структури або мартенситно-бейнітної структури, що володіє високою міцністю. У переважному варіанті здійснення винаходу проміжок часу від виходу нагрітої заготовки з печі до розташування заготовки в гарячий штампувальний прес складає не більше 10 сек. Інакше з'являється схильність до часткового перетворення аустеніту: при необхідності отримання повністю мартенситної структури час, витрачений на переміщення заготівки від виходу з печі до розташування на штампувальний прес повинно складати менше 10 сек. Призначенням отриманого покриття є, зокрема, захист основного листа від корозії в різних умовах. В процесі проведення термічної обробки готової деталі або під час проведення процесу формозміни заготовки в гарячому стані в покритті формується шар, що володіє істотним опором тертю, зносу, втомі, ударній дії, так само як і хорошою корозійною стійкістю і хорошою здібністю до фарбування і склеювання. Покриття перед проведенням термічної обробки дозволяє уникнути різних операцій підготовки поверхні, вживаних для сталевих листів, що не мають якого-небудь покриття. Термічна обробка, проведена під час процесу формозміни заготовки в гарячому стані або після формозміни, дозволяє досягти високих механічних характеристик матеріалу, при цьому межа міцності може перевищувати 1500 Мпа і межа текучості може перевищувати 1200 Мпа. Остаточні механічні характеристики є регульованими і залежать, зокрема, від частки мартенситу в структурі, від вмісту вуглецю в сталі і від режимів термічної обробки. Винахід також відноситься до використання гарячекатаного сталевого листа, який далі може піддаватися холодному плющенню і нанесенню покриття для виготовлення конструктивних 5 UA 106201 C2 5 10 15 20 25 30 35 40 45 50 55 60 деталей і/або замочних деталей, або деталей для вузлів наземних транспортних засобів, таких, наприклад, як буферний брус, підсилювач дверей, спиця колеса, тощо. Даний винахід далі буде описаний за допомогою конкретних ілюстративних прикладів його здійснення, які не є обмежувальними. Приклади і) - умови згідно винаходу; у одному з прикладів здійснення винаходу був виготовлений холоднокатаний сталевий лист завтовшки 1,2 мм, що містить, по масі: вуглець 0,23%, марганець 1,25%, фосфор 0,017%, сірку 0,002%, кремній 0,27%, алюміній 0,062%, мідь 0,021%, нікель 0,019%, хром 0,208%, азот 0,005%, титан 0,038%, бор 0,004% і кальцій 0,003%. На лист було нанесено попереднє покриття сплавом на основі алюмінію, що містить кремній 9,3%, залізо 2,8% і решта, що є алюмінієм і неминучими домішками. На кожній стороні листа проводився контроль товщини покриття для того, щоб товщина покриття не виходила за межі діапазону (20-33) мкм. Листи згодом розрізали на заготовки, які нагрівали при температурі 920°C протягом 6 хв., причому, цей час включає фазу нагрівання і час витримки. Середня швидкість Vc нагрівання заготовки в температурному діапазоні від 20 до 700°C складала 10°С/сек. Швидкість Vc' нагрівання заготовки в температурному діапазоні від 500 до 700°C складала 5°С/сек. Швидкість нагрівання від 700 до 920°C складала 2,7°С/сек. Який-небудь спеціальний контроль атмосфери печі не проводився. Заготовки переміщали від печі до штампувального пресу менш, ніж за 10 сік, піддавали гарячому штампуванню і гарту для отримання повністю мартенситних структур. Деталі, отримані після гарячого штампування, мали покриття товщиною 40 мкм з чотиришаровою структурою. Починаючи від сталевої основи, шари покриття розташовані в наступному порядку: (а' ) шар взаємної дифузії або інтерметалевий шар товщиною 17 мкм. Цей шар складається з двох підшарів. Шар має твердість в діапазоні від 295 HV50 до 407 HV50 і середній склад, по масі: 90%Fe, 7%Al, 3%Si (b') проміжний шар товщиною 8 мкм. Цей шар має твердість 940 HV50 і середній склад, по масі: 43%Fe, 57%Al, 1%Si (c') інтерметалевий шар товщиною 8 мкм, що має твердість 610 HV50 і середній склад, по масі: 65%Fe, 31%Al, 4%Si (d') поверхневий шар товщиною 7 мкм, що має твердість 950 HV50 і середній склад, по масі: 45%Fe, 54%Al, 1%Si. Шари (с') і (d') є квазібезперервними, тобто, займають, щонайменше, 90% загального рівня, утвореного даними шарами. Зокрема, шар (с') не досягає крайньої поверхні, окрім виняткових випадків. Так або інакше, цей шар (с') займає менше 10% крайньої поверхні. У покритті спостерігалася невелика поверхнева пористість, яка складала менше 10%. У поверхневому шарі (d') поверхнева пористість складала менше 20%. іі) Варіант згідно посиланню: заготовки з того ж основного матеріалу і з попереднім покриттям нагрівали в печі за різних умов. Заготовки нагрівали при температурі 950°C протягом 7 хв., цей час включає фазу нагрівання. Середня швидкість нагрівання Vc заготовки в температурному діапазоні від 20 до 700°C складала 11°С/сек. Швидкість нагрівання V0' заготовки в температурному діапазоні від 500 до 700°C складала 7°С/сек. Швидкість нагрівання від 700 до 950°C складала 3°С/сек. Вказані умови сприяють істотнішому легуванню покриття на деталях, ніж умови (і). У цьому покритті інтерметалевий шар (с') не є безперервним і розосереджений в межах покриття. Приблизно 50% цього шару присутній на крайній поверхні деталі. Шар взаємної дифузії товщиною 10 мкм, що знаходиться у контакті із сталевою основою, є тоншим, ніж у попередньому випадку. Крім того, пористість цього покриття значно більше, ніж пористість покриття у випадку (і), оскільки поверхнева пористість перевищує 10%. Особливо значною є поверхнева пористість в поверхневому шарі (d'), яка перевищує 20%. Контактне точкове зварювання виконували на деталях, які мали покриття, відповідні варіантам і) і іі): (і) покриття з квазібезперервними шарами (с') і (d' ), причому, шар (с') займає менше 10% крайньої поверхні, і поверхнева пористість є невеликою (іі) покриття із змішаними і переривистими шарами, причому, шар (с') займає більше 10% крайньої поверхні, і поверхнева пористість є великою. Контактне точкове зварювання виконували при накладенні двох деталей і з'єднанні їх проводили за наступних умов: - сила стиснення і зварювальне зусилля: 4000 H; - час стиснення: 50 циклів; 6 UA 106201 C2 5 10 15 20 25 30 35 40 45 50 55 60 - зварка і час витримки: 18 циклів, відповідно. Для кожного варіанту і) і іі) підбирали відповідний діапазон сили струму, щоб забезпечити: - відсутність виплеску металу під час зварювання; - прийнятний розмір зварювальної точки. Для оцінки діапазонів зварюваності були також виконані випробування на розтягування. Для варіанту і) діапазон зварюваності, виражений силою струму, складає 1,4 кА. Для варіанту іі) діапазон зварюваності є надзвичайно малим. Велика пористість покриття, характер і розташування його шарів призводить до іскріння і виплеску покриття. Таким чином, очевидно, що завдяки покриттю згідно винаходу забезпечуються найбільш задовільні результати при зварюванні. Разом з тим, що у вищенаведеному описі достатньо ясно розкривається винахід, нижченаведені терміни, що використовуються в приведеному нижче переліку переважних варіантів здійснення винаходу і в пунктах формули винаходу, мають наступні певні значення, щоб уникнути якої-небудь плутанини: попереднє покриття: - матеріал (Al або сплав Al), нанесений, щонайменше, на ділянку сталевої смуги або сталевого листа, тощо, або розміщене на ньому з метою формування композиції попереднє покриття/сталева основа, а саме, композиції, яка не піддавалася дії реакції дифузійного характеру між матеріалом покриття (Al або Al сплавом) і сталевою основою; процес дифузійного характеру або легування: - реакція між попереднім покриттям і сталевою основою, що проводиться для створення, щонайменше, одного проміжного шару, що відрізняється по складу, як від сталевої основи, так і від попереднього покриття. Реакція дифузійного характеру відбувається під час термічної обробки, яка безпосередньо передує гарячому штампуванню. Реакція дифузійного характеру робить вплив на загальну товщину попереднього покриття. У найбільш переважному варіанті здійснення винаходу при реакції дифузійного характеру формуються наступні шари: (а') взаємної дифузії, (b') проміжний, (c') інтерметалевий, і (d') поверхневий, як описано вище; сталь з попереднім покриттям: - композиція попереднього покриття/основи, яка не піддавалася дії реакції дифузійного характеру між матеріалом покриття і сталевою основою; покриття: - попереднє покриття після проведення реакції дифузійного характеру між попереднім покриттям і сталевою основою. У найбільш переважному варіанті здійснення винаходу при реакції дифузійного характеру формуються наступні шари: (а') взаємної дифузії, (b') проміжний, (с') інтерметалевий і (d') поверхневий, як описувалося вище; покрита сталь або виріб: - сталь або виріб з попереднім покриттям після проведення реакції дифузійного характеру між попереднім покриттям і сталевою основою. У найбільш переважному варіанті здійснення винаходу покрита сталь є смугою або листом, і так далі, причому, на сталевій основі згідно винаходу є покриття, що містить шари: (а') взаємної дифузії, (b') проміжний, (с') інтерметалевий і (d') поверхневий, як описувалося вище; заготовка: - напівфабрикат, вирізаний зі смуги; виріб: - гарячештампованого заготовка. У представленому вище описі винаходу пропонується спосіб і процес виготовлення і використання таким чином, що будь-який фахівець в даній галузі здатний створити і використовувати пропоноване, при цьому забезпечується достатність розкриття предмету заявки в пунктах формули, що додаються, винаходи, які складають невід'ємну частину первинного опису. Таким чином, в даному винаході пропонуються, зокрема, наступні переважні варіанти здійснення винаходу: 1. Спосіб виготовлення гарячештампованого покритого сталевого листового виробу, що включає: - попереднє покриття сталевої смуги або листа алюмінієм або алюмінієвим сплавом, потім - розрізання вказаної сталевої смуги або листа з попереднім покриттям для отримання сталевої заготовки з попереднім покриттям, потім - нагрівання сталевої заготовки з попереднім покриттям алюмінієм або алюмінієвим сплавом в заздалегідь нагрітій печі до температури і протягом часу згідно діаграмі ABCD на Фіг. при товщині вказаного листа в діапазоні від 0,7 мм до 1,5 мм, і згідно діаграмі EFGH на Фіг. при товщині вказаного листа в діапазоні від 1,5 мм до 3 мм, при цьому швидкість нагрівання Vc в температурному діапазоні від 20 до 700°С складає від 4 до 12°С/сек і швидкості нагрівання Vc' в температурному діапазоні від 500 до 700°C складає від 1,5 до 6°С/сек, для отримання нагрітої заготовки; потім 7 UA 106201 C2 5 10 15 20 25 30 35 40 45 50 55 60 - переміщення вказаної нагрітої заготовки до штампувального пресу; потім - гаряче штампування вказаної нагрітої заготовки у вказаному штампувальному пресі для отримання, таким чином, гарячештампованого сталевого листового виробу, потім - охолоджування вказаного нагрітого виробу від температури при виході вказаної нагрітої заготовки з печі до температури 400°C з середньою швидкістю Vr, щонайменше, 30°С/сек. 2. Спосіб відповідно до варіанту 1 здійснення винаходу, в якому попереднє покриття виконують у ванні алюмінію або алюмінієвого сплаву зануренням в розплав сталевої смуги або листа, що має першу сторону і другу сторону, причому, товщина tp вказаного попереднього покриття складає від 20 до 33 мкм на кожній ділянці вказаної першої сторони і другої сторони вказаної сталевої смуги або листа. 3. Спосіб відповідно до варіанту 1 або 2 здійснення винаходу, в якому проміжок часу від виходу вказаної нагрітої заготовки з вказаної печі до початку вказаного штампування не перевищує 10 сек. 4. Покритий сталевий штампований виріб, який містить: (a) смугу сталевої основи, що має першу сторону і другу сторону; (b) покриття, щонайменше, на одній з вказаних сторін, вказаної першої сторони вказаної смуги сталевої основи і вказаної другої сторони вказаної смуги сталевої основи, і у якому: (і) вказане покриття є результатом взаємної дифузії між вказаною сталевою основою і попереднім покриттям алюмінієм або алюмінієвим сплавом (іі) вказане покриття в напрямку від сталевої основи назовні містить: (а') шар взаємної дифузії; (b') проміжний шар; (с') інтерметалевий шар; (d') поверхневий шар; (ііі) поверхнева пористість у вказаному покритті складає менше 10%. 5. Покритий сталевий штампований виріб відповідно до варіанту 4 здійснення винаходу, в якому поверхнева пористість вказаного поверхневого шару (d' ) складає менше 20%. 6. Покритий сталевий штампований виріб відповідно до варіантів 4 або 5 здійснення винаходу, в якому вказане покриття має товщину більше 30 мкм. 7. Покритий сталевий штампований виріб відповідно до варіантів 4-6 здійснення винаходу, в якому вказаний шар (а') має товщину менше 15 мкм. 8. Покритий сталевий штампований виріб відповідно до варіантів 4-7 здійснення винаходу, в якому вказані шари (с') і (d') є квазібезперервними, займаючи, щонайменше, 90% загального рівня, утвореного розглянутими вказаними шарами, і в якому менше 10% шару (с') присутньо на крайній поверхні вказаного виробу. 9. Покритий сталевий штампований виріб відповідно до будь-якого з варіантів 4-8 здійснення винаходу, в якому смуга виготовлена зі сталі, що містить наступні компоненти, по масі, виходячи із загальної маси: вуглець від 0,15% до 0,5%; марганець від 0,5% до 3%; кремній від 0,1% до 0,5%; хром від 0,01% до 1%; нікель менше 0,1%; мідь менше 0,1%; титан менше 0,2%; алюміній менше 0,1%; фосфор менше 0,1%; сірка менше 0,05%; бор від 0,0005% до 0,08% і решта - залізо і неминучі домішки. 10. Покритий сталевий штампований виріб відповідно до будь-якого з варіантів 4-8 здійснення винаходу, в якому смуга виготовлена зі сталі, що містить наступні компоненти, по масі, виходячи із загальної маси: вуглець від 0,20% до 0,5%; марганець від 0,8% до 1,5%; кремній від 0,1% до 0,35%; хром від 0,01% до 1%; нікель менше 0,1%; мідь менше 0,1%; 8 UA 106201 C2 5 10 15 20 25 30 35 40 45 50 55 60 титан менше 0,1%; алюміній менше 0,1%; фосфор менше 0,05%; сірка менше 0,03%; бор від 0,0005% до 0,01% і решта - залізо і неминучі домішки. 11. Покритий сталевий штампований виріб відповідно до будь-якого з варіантів 4-10, в якому попереднє покриття алюмінієм або алюмінієвим сплавом містить, по масі: кремній від 8% до 11%, залізо від 2% до 4% і решта - алюміній і неминучі домішки. 12. Наземний транспортний засіб, який містить термооброблений покритий сталевий виріб згідно будь-якому з варіантів 4-11 здійснення винаходу. 13. Наземний транспортний засіб, який містить термооброблений покритий сталевий виріб, отриманий згідно будь-якому з варіантів 1-3 здійснення винаходу. ФОРМУЛА ВИНАХОДУ 1. Спосіб виготовлення гарячештампованого сталевого листового виробу з покриттям, що включає наступні операції: - на сталеву смугу або лист наносять попереднє покриття з алюмінію або алюмінієвого сплаву шляхом занурення у розплав ванни з алюмінієм або алюмінієвим сплавом сталевої смуги або листа, що має першу сторону і другу сторону, причому товщина tp вказаного поперечного покриття складає від 20 до 33 мкм на кожній ділянці вказаної першої і другої сторони вказаної сталевої смуги або листа, потім - розрізають вказану сталеву смугу або лист з попереднім покриттям для отримання сталевої заготовки з попереднім покриттям, потім - нагрівають сталеву заготовку з попереднім покриттям з алюмінію або алюмінієвого сплаву в заздалегідь нагрітій печі до температури і протягом часу, які визначаються діаграмою ABCD на Фіг., якщо товщина вказаного листа знаходиться в діапазоні від 0,7 мм до 1,5 мм, і діаграмою EFGH на Фіг., якщо товщина вказаного листа знаходиться в діапазоні від 1,5 мм до 3 мм, при цьому середня швидкість нагрівання Vc в температурному діапазоні від 20 до 700 °C складає від 4 до 12 °C/сек. і швидкість нагрівання Vc' в температурному діапазоні від 500 до 700 °C складає від 1,5 до 6 °С/сек. для отримання нагрітої заготовки, потім - переміщують вказану нагріту заготовку до штампувального преса, потім - здійснюють штампування вказаної нагрітої заготовки у вказаному штампувальному пресі для отримання таким чином гарячештампованого сталевого листового виробу, потім - здійснюють охолоджування вказаного нагрітого виробу від температури при виході вказаної нагрітої заготовки з печі до температури 400 °C з середньою швидкістю охолоджування Vr щонайменше 30 °C/сек. 2. Спосіб за п. 1, який відрізняється тим, що проміжок часу від виходу вказаної нагрітої заготовки з вказаної печі до початку вказаного штампування не перевищує 10 сек. 3. Гарячештампований сталевий листовий виріб з покриттям, який містить: (a) смугу сталевої основи або лист, що має першу сторону і другу сторону, (b) покриття щонайменше на одній зазначеній першій стороні вказаної смуги сталевої основи або листа і зазначеній другій стороні вказаної смуги сталевої основи або листа, який відрізняється тим, що: (і) вказане покриття є результатом взаємної дифузії між вказаною сталевою основою або листом і попереднім покриттям алюмінієм або алюмінієвим сплавом, (іі) вказане покриття в напрямку від сталевої основи назовні містить: (a) шар взаємної дифузії, (b) проміжний шар, (с) інтерметалевий шар, (d) поверхневий шар, (ііі) поверхнева пористість у вказаному покритті складає менше 10 % і в якому вказані шари (с) і (d) є квазібезперервними, займаючі щонайменше 90 % загального рівня, утвореного розглянутими вказаними шарами, і в якому менше 10 % шару (с) присутній на крайній поверхні вказаного виробу. 4. Гарячештампований сталевий листовий виріб з покриттям за п. 3, який відрізняється тим, що поверхнева пористість вказаного поверхневого шару (d) складає менше 20 %. 9 UA 106201 C2 5 10 15 20 25 30 35 40 5. Гарячештампований сталевий листовий виріб з покриттям за п. 3 або 4, який відрізняється тим, що вказане покриття має товщину більше 30 мкм. 6. Гарячештампований сталевий листовий виріб з покриттям за будь-яким з пп. 3-5, який відрізняється тим, що вказаний шар (а) має товщину менше 15 мкм. 7. Гарячештампований сталевий листовий виріб з покриттям за будь-яким з пп. 3-6, який відрізняється тим, що смуга або лист виготовлені із сталі, що містить наступні компоненти, по масі, з розрахунку на загальну масу: вуглець від 0,15 % до 0,5 %, марганець від 0,5 % до 3 %, кремній від 0,1 % до 0,5 %, хром від 0,01 % до 1 %, нікель менше 0,1 %, мідь менше 0,1 %, титан менше 0,2 %, алюміній менше 0,1 %, фосфор менше 0,1 %, сірка менше 0,05 %, бор від 0,0005 % до 0,08 %, і решту складають залізо і неминучі домішки. 8. Гарячештампований сталевий листовий виріб з покриттям за будь-яким з пп. 3-6, який відрізняється тим, що смуга або лист виготовлені із сталі, що містить наступні компоненти, по масі, з розрахунку на загальну масу: вуглець від 0,20 % до 0,5 %, марганець від 0,8 % до 1,5 %, кремній від 0,1 % до 0,35 %, хром від 0,01 % до 1 %, нікель менше 0,1 %, мідь менше 0,1 %, титан менше 0,1 %, алюміній менше 0,1 %, фосфор менше 0,05 %, сірка менше 0,03 %, бор від 0,0005 % до 0,01 %, решта - залізо і неминучі домішки. 9. Гарячештампований сталевий листовий виріб з покриттям за будь-яким з пп. 3-8, який відрізняється тим, що попереднє покриття алюмінієм або алюмінієвим сплавом містить, по масі: кремній від 8 % до 11 %, залізо від 2 % до 4 % і решта - алюміній і неминучі домішки. 10. Наземний транспортний засіб, який містить гарячештампований сталевий листовий виріб з покриттям за будь-яким з пп. 3-9. 11. Наземний транспортний засіб, який містить гарячештампований сталевий листовий виріб з покриттям, за будь-яким з пп. 1-2. 10 UA 106201 C2 Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 11

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for manufacturing stamped products, and stamped products prepared from the same

Автори російськоюDrillet, Pascal, Spehner, Dominique, Kefferstein, Ronald

МПК / Мітки

МПК: C22C 38/32, C21D 8/02, C22C 38/38, B21D 53/88, B21D 53/26, C23C 2/12

Мітки: гарячештамповані, виробів, способом, виготовлення, спосіб, цим, виготовлені, гарячештампованих, вироби

Код посилання

<a href="https://ua.patents.su/13-106201-sposib-vigotovlennya-garyacheshtampovanikh-virobiv-i-garyacheshtampovani-virobi-vigotovleni-cim-sposobom.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення гарячештампованих виробів і гарячештамповані вироби, виготовлені цим способом</a>

Попередній патент: Заміщені похідні оксіндолу та їхнє застосування для лікування захворювань, залежних від вазопресину

Наступний патент: Повітряний фільтр

Випадковий патент: Спосіб сповільненого коксування нафтових залишків