Двопетлевий строп, спосіб та пристрій для його здійснення

Номер патенту: 19752

Опубліковано: 25.12.1997

Автори: Чабань Григорій Максимович, Гришин Микола Савелійович, Паров Петро Георгійович

Формула / Реферат

1. Двухпетлевой строп из непрерывной нити с заделанными концами, выполненный из гибкого материала, собранного в жгут в виде замкнутой спирали с витками разного диаметра, отличающийся тем, что каждый виток спирали имеет грушевидную форму, передний конец материала соединен с нитью любым способом в месте образования двухвитковой замкнутой одиночной спирали, а задний конец закреплен к телу жгута.

2. Строп по п. 1, отличающийся тем, что ушки витков грушевидной формы разнесены в стороны.

3. Способ изготовления двухпетлевого стропа из гибкого материала, включающий подачу материала к оправке, навивку петель на многоэлементную оправку по замкнутому контуру, затягивание материала на оправке, заделку концов и отрезку, отличающийся тем, что заделку переднего конца материала осуществляют его присоединением к нити любым способом в месте образования двух витков однониточной спирали, а заделку заднего конца осуществляют после формирования жгута путем вращения двухвитковой замкнутой спирали по заранее установленной траектории со взаимным перекрестным перемещением витков из ручья в ручей на основной части оправки.

4. Устройство для изготовления двухпетлевого стропа, содержащее проводку, оправку, механизм скрутки и натяжения материала, отличающееся тем, что оправка выполнена из трех элементов - основного колеса с двумя ручьями по контуру, вал которого закреплен к стойке и двух дополнительных колес разного диаметра с одним ручьем каждое, установленных на одной оси, закрепленной к подвижной части стойки, при этом одно из колес является приводным, обе части стойки выполнены с возможностью сближения, а ручьи основного и дополнительных колес совпадают.

5. Устройство по п. 4, отличающийся тем, что вал основного колеса является приводным, а дополнительные колеса установлены на оси с возможностью раздельного вращения.

6. Устройство по п. 4, отличающийся тем, что дополнительные колеса выполнены заодно с осью и являются приводными.

7. Устройство по п. 4, отличающийся тем, что к стойке закреплен предохранитель, выполненный в виде штыря, конец которого возвышается над поверхностью навиваемого жгута в месте скрещивания петель.

8. Устройство по п. 4, отличающийся тем, что дополнительные колеса установлены на разных осях, закрепленных к подвижной части стойки.

9. Устройство по п. 4, отличающийся тем, что основное колесо с числом ручья,

большим двух, имеет количество ручья, равное числу петель навиваемого стропа и столько же дополнительных колес. 10. Устройство по п. 4, отличающийся тем, что оправка установлена внутри винтовой проводки и к прорезям смонтированы откосы, направленные в ручья колес.

11. Устройство по п. 4, отличающийся тем, что в качестве предохранителя выступает диск, закрепленный на оси дополнительных колес, обод которого приближен к перекрестию петель стропа.

Текст

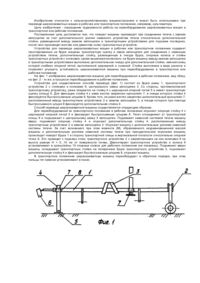

Изобретение относится к конструкции и технологии изготовления грузоподъемных элементов и может быть использовано при производстве самозатягивающихся стропов из катанки. Известен строп в виде двухпетлевой замкнутой спирали с витками большого и меньшего диаметра [1]. Тело стропа формируют из одной непрерывной нити катанки с закруткой концов вокруг тела жгута. При подъеме груза витки большего диаметра вытягиваются, а витки меньшего диаметра сжимаются и охватывают пакет "в удав". Сходными признаками прототипа и заявляемого изобретения является форма стропа - выполненная в виде двухпетлевой замкнутой спирали с витками большего и меньшего диаметра. Тело стропа сформировано из одной непрерывной нити гибкого материала (катанки), собранного в жгут из нескольких витков. Концы нити закреплены закручиванием. Недостатком прототипа является форма стропа, выполненная в виде двухпетлевой замкнутой спирали с витками большего и меньшего диаметра круглой формы. При одевании такого стропа на пакет виток меньшего диаметра предназначен для охвата его "в удав", а для надевания на крюк предназначен только виток большего диаметра. В заявляемом изобретении для надевания на крюк используется любой из витков стропа. Форма обеих петель, выполненных в виде груши, и отстоящих от поверхности пакета на разном расстоянии, позволяет сделать это. Просвет между пакетом и меньшей петлей явля.ется достаточным для надевания петли на крюк. Просвет между самими петлями также позволяет надевать на крюк петлю большего размера. Существенным недостатком прототипа является низкая технологичность его конструкции. Технологический процесс изготовления двухпетлевых стропов включает следующие операции: навивку кольцевого жгута из заданного количества витков катанки, закрутку концов нити катанки вокруг тела жгута, свертывание кольцевого жгута в "восьмерку" и складывание колец "восьмерки" в двойное кольцо с последующим закреплением мягкой проволокой полученного двухпетлевого стропа от возможного пружинения двойного кольца. Большая часть перечисленных операций выполняется вручную. Наличие эффекта пружинения двойного кольца вынуждает производителя осуществлять дополнительную операциюзакрепления мягкой проволокой полученного двухпетлевого стропа, что ведет к его удорожанию. Низкая технологичность прототипа выражается в необходимости контролировать положение переднего конца нити катанки при навивке жгута до конца навивки, как при механизированном так и при ручном процессе, поскольку закрутка концов нити осуществляется после формирования жгута. Такая конструкция стропа затрудняет построение эффективной технологии его изготовления. Низкая технологичность прототипа выражается также в необходимости разделять технологию изготовления двухпетлевого стропа на две стадии: на первой стадии изготавливать кольцевой жгут с закрученными концами нити вокруг тела жгута и на второй стадии - изготавливать сам двухпетлевой строп. Для описанных аналогов и прототипа общей причиной препятствующей получению требуемого технического результата, является низкая технологичность конструкции и функциональные качества стропа обусловленные его формой при заданных параметрах. Функция самозатягивающегося двухпетлевого стропа состоит в охватывании пакета "в удав" при подъеме груза. К заданным параметрам стропа относятся его грузоподъемность, габаритные размеры, масса, материал для изготовления стропов и количество нитей в одной ветви - которые определяются техническими условиями. Один из витков стропа должен быть больше другого для захвата любого из них крюком. Либо петли должны иметь ушки, разнесенные в стороны для этой же цели. В основу изобретения поставлена задача создать двухпетлевой строп, в котором новая форма выполнения позволила бы улучшить его функциональные качества и обеспечить высокую технологичность его конструкции при заданных параметрах стропа, и за счет этого упростить процесс его изготовления и повысить затягивающие свойства. Высокая технологичность конструкции двухпетлевого стропа заключается в том, что в процессе изготовления контроль переднего конца катанки стропа перекладывается на саму форму стропа, в то время как при навивке обычного кольцевого жгута необходимо какое-то захватывающее устройство для удержания (контроля) переднего конца. Высокая технологичность конструкции стропа заключается также в том, что этот строп можно навивать непосредственно в виде двухпетлевой замкнутой спирали, минуя стадию изготовления кольцевого жгута, что значительно упрощает весь технологический процесс. Повышение затягивающих свойств стропа осуществится за счет появления возможности захвата крановым крюком той из петель стропа, на которой находится узел скрепления. При подъеме груза во время затягивания стропа исключаются задевания узла скрутки за прутки проката, набранного в пакет. Известен способ обвязки изделий лентой, предусматривающий подачу конца ленты по замкнутому контуру, ввод изделия в образованную петлю, затягивание ленты на изделии и скреплении ее концов, отличающийся тем, что, с целью обеспечения обвязки изделия любого размера, перед образованием петли образовывают вспомогательную петлю, которую затем расширяют вне замкнутого контура до размера указанной петли. Сходными признаками описанного аналога и заявляемого технического решения является подача конца материала по замкнутому контуру, наличие изделия (оправки) в образованной петле, затягивание материала на изделии (на оправке) и соединение материала. Недостатком этого способа является то, что обвязка изделия может осуществляться только одним витком ленты, в то время как у заявляемого технического решения замкнутый контур, по которому осуществляется наращивание жгута представляет собой двухпетлевую спираль с образованием витков разного внутреннего параметра: петля меньшего параметра охватывает основное колесо и дополнительное колесо меньшего диаметра, а петля большего параметра кроме основного колеса охватывает дополнительное колесо большего диаметра. Кроме того, по способу аналога скрепление обеих концов материала происходит после затягивания одного его витка вокруг изделия, что время как у заявляемого технического решения соединение материала происходит в два приема: закручивание переднего конца вокруг нити катанки после образования двухпетлевой однониточной спирали и закручивание заднего конца нити катанки вокруг тела двухпетлевого жгута, после его образования. Известен способ, заложенный в устройстве для навивки пружин, предусматривающий изготовление цилиндрических пружин с чередующимися витками разного диаметра. Конец проволоки закрепляется на внутренней оправке любым из известных способов и укладывается с помощью рычага с заданными скоростью и шагом. Проволока переходит на неподвижный сектор дополнительной эксцентричной оправки большего диаметра, затем на подвижный сектор этой же оправки и формируется большой виток, в конце которого проволока фиксируется прижимным сектором к внутренней оправке. Наружная оправка высвобождается из-под витка и перемещается вверх на 2 шага, а в это время происходит навивка малого витка на внутреннюю оправку, после чего снова начинается навивка большого витка. При этом уже сформированный виток продолжает фиксироваться прижимным сектором, а в конце формирования второго большого витка другим прижимным сектором. После прижима витка пружины, первый сектор отводится и перемещается вверх на 9 шагов пружины к месту следующего предстоящего прижима. Вместе с этим освобождается наружная оправка и процесс повторяется. В процессе навивки пружина всегда фиксируется хотя бы одним из прижимных секторов. Сходными признаками описанного аналога и заявляемого технического решения является образование витков разного диаметра с помощью приводной цилиндрической оправки, переход проволоки с оправки одного диаметра на дополнительную оправку другого диаметра, временное фиксирование витков пружины в процессе навивки к оправкам и высвобождение оправки из-под витка. Недостатком этого способа является невозможность с его помощью осуществить навивку замкнутой двухпетлевой спирали из-за отсутствия операции соединения концов. По описанному способу невозможна навивка многониточной спирали (пружины), поскольку конец проволоки закрепляется на внутренней оправке и тело пружины относительно оправки не перемещается, в то время как по заявляемому способу возможна навивка многониточной спирали, которая осуществляется вращением и перемещением тела спирали относительно основного и дополнительных колес. Наиболее близким по технической сущности к заявляемому является выбранный в качестве прототипа способ обвязки изделий проволокой. Способ обвязки изделий состоит в следующем. Вращаясь в заданном направлении вальцы протаскивают проволоку через направляющее отверстие в проводку. При этом проволока проходит через механизм резки, первые патрубки и вяжущую головку механизма скрутки. После огибания пачки проволока попадает в разъемную трубу и затем в следующую направляющую. Обогнув дважды пачку, проволока проходит вторые патрубки, вяжущую головку и конец ее зажимается зажимом. Обе половины труб и патрубки механизма разъема разводятся, освобождаясь от проволоки. При вращении натяжных вальцов в обратную сторону проволока натягивается, выходит из направляющих проводки через прорезь и ложится на пачку лесоматериала. После этого вальцы останавливаются. Концы проволоки перекручиваются между собой механизмом скрутки. Проводку разводят и одновременно механизм резки перерезает проволоку. Сходными признаками прототипа и заявляемого изобретения является подача вальцами проволоки через механизм резки и заправлення конца в проводку, первое и второе огибание проволокой пачки, повторное прохождение проволоки через механизм скрепления проволоки и удержание конца. Недостатком способа прототипа является невозможность с его помощью образования двухпетлевого жгута, поскольку окончание цикла обвязки происходит после двухкратного огибания пачки и перекручивания концов проволоки между собой, в то время как у заявляемого технического решения после двухкратного огибания проволокой колес и закрепления ее конца на нити катанки, происходит дальнейшая навивка обвязочного комплекта до требуемого количества нитей (до образования жгута). По способу прототипа отрезка проволоки происходит после закрепления ее переднего и заднего конца, в то время как у заявляемого технического решения отрезка проволоки осуществляется после навивки жгута перед закреплением ее заднего конца. Кроме того, по способу прототипа оба витка обвязки выполняются одинакового диаметра, в то время как у заявляемого изобретения второй виток спирали формируется большим первого. Для описанных аналогов и прототипа, общей причиной препятствующей получению требуемого технического результата, является невозможность формирования многониточной двухпетлевой замкнутой спирали непосредственно из бунта катанки. В основу изобретения поставлена задача создать такой способ изготовления двухпетлевого стропа, в котором формирование многониточной двухпетлевой замкнутой спирали осуществлялось бы непосредственно из бунта катанки минуя стадию изготовления кольцевого жгута и за счет этого упростить технологический процесс его изготовления и устранить эффект пружинения двойного кольца. Упрощение технологического процесса изготовления самозатягивающегося двухпетлевого стропа выразится в устранении промежуточной операции по изготовлению кольцевого жгута. Вместе с этим уменьшится потребление энергоносителей, ранее затрачиваемых на промежуточную операцию. Устранение эффекта пружинения двойного кольца стропа по предлагаемому способу будет достигнуто благодаря многократной проработке нити катанки, навиваемой в двухпетлевой замкнутый жгут. Изобретение направлено также на механизацию производства двухпетлевых стропов. Формирование двухпетлевого жгута является трудоемкой операцией, которая до настоящего времени выполняется вручную. Известно устройство для навивки пружин, содержащее приводную цилиндрическую оправку, расположенную по ее окружности и установленные с возможностью радиального перемещения прижимные секторы, и шагообразующий рычаг, отличающееся тем, что, с целью расширения технологических возможностей за счет изготовления цилиндрических пружин с чередующимися витками разного диаметра, оно снабжено дополнительной эксцентричной оправкой большего диаметра, размещенной с возможностью осевого перемещения снаружи первой оправки и состоящей из размещенных в приводной обойме секторов, из которых первый установлен в обойме непосредственно, а второй подпружинен к нему и имеет в месте прижима проволоки выступ в виде ступеньки, при этом между краями секторов дополнительной оправки в месте прижима проволоки к первой оправке образован наклонный к оси оправки паз, а на торцах обоих секторов в местах схода навитого витка выполнен винтовой скос, равный по высоте шагу навивки. На торце обоймы и на торцах секторов дополнительной оправки, обращенных к обойме, выполнены буртики, а на внутренней цилиндрической части обоймы, прилежащей к буртику, выполнен кольцевой паз для стопорного кольца. Сходными признаками описанного аналога и заявляемого технического решения является наличие в обеих устройствах дополнительных оправок для образования витков разного диаметра, У описанного аналога дополнительная оправка выполнена в виде неподвижного и подвижного сектора, в то время как у заявляемого технического решения имеется две дополнительные оправки, выполненные в виде колес разного диаметра с буртиками, посаженных на одну общую ось. Образование витков разного диаметра у описанного аналога происходит навивкой проволоки на внутреннюю оправку (виток меньшего диаметра) и навивкой ее на дополнительную оправку (виток большего диаметра). У заявляемого технического решения виток меньшего диаметра образуется с помощью основного и дополнительного колеса малого диаметра, а виток большего диаметра формируется с помощью основного и дополнительного колеса большего диаметра. То есть оба витка формируются с помощью дополнительных оправок. Конструкция устройства для навивки пружин допускает осуществить навивку нескольких витков разного диаметра, которые не пересекаются в пространстве, в то время как заявляемое техническое решение предназначено для навивки только двух витков разного диаметра, пересекающихся в пространстве и образукицих замкнутую спираль. Недостатком описанного аналога является его конструктивное устройство, не позволяющее производить навивку двухпетлевого замкнутого жгута, в то время как заявляемое техническое решение предназначено для навивки такого жгута. Наиболее близким по технической сущности к заявляемому является выбранное в качестве прототипа устройство для обвязки изделий проволокой, содержащее винтовую проводку для проволоки и скручивающую головку для концов проволоки, отличающееся тем, что, с целью повышения надежности работы, с обеих сторон скручивающей головки установлено по два патрубка с продольной прорезью и расположенная над ними разъемная в продольном направлении труба для проволоки, при этом патрубки и разъемные части трубы смонтированы с возможностью сближения при помощи параллелограммного механизма. Сходными признаками прототипа и заявляемого изобретения является наличие в обеих установках задающих вальцов, механизма резки и механизма скрутки концов. Натяжение проволоки после навивки однониточной спирали у прототипа осуществляется вращением задающих вальцов в обратную сторону, в то время как у заявляемого изобретения окончательное натяжение образованной однониточной спирали осуществляется перемещением дополнительных колес. Сходными признаками прототипа и заявляемого технического решения являются его функциональные возможности, допускающие получение замкнутой однониточной двухпетлевой спирали. Формирование замкнутой спирали у прототипа осуществляется с помощью винтовой проводки, а у заявляемого изобретения этот же процесс осуществляется с помощью основного и двух дополнительных колес разного диаметра с ручьями по внешней части окружности. У прототипа и заявляемого технического решения имеются устройства, направляющие проволоку для формирования спирали. Это стенки труб проводки у прототипа и ручьи колес многоэлементной оправки у заявляемого решения. Отличие этих устройств состоит в том, что освобождение проволоки от проводки происходит через прорези путем уменьшения внутреннего диаметра спирали, а у заявляемого технического решения этот же процесс можно осуществить при уменьшении параметра самого устройства, приближением дополнительных колес к основному, или увеличением внутреннего диаметра спирали. Недостатком прототипа является его конструкция, не позволяющая производить навивку замкнутого двухпетлевого жгута из-за невозможности его вращения в трубках и невозможности осуществлять передачу петель навиваемого жгута из одного ручья в другой, т.е. менять местами петли при его вращении. Для описанных аналогов и прототипа общей причиной препятствующей получению требуемого технического результата является невозможность перекрестного перемещения петель стропа на основной части оправки при его вращении в процессе навивки жгута, чтобы избежать наложения нитей жгута. В основу изобретения поставлена задача создания такого устройства для изготовления двухпетлевых стропов, в котором новое выполнение многоэлементной оправки обеспечивает взаимное перекрестное перемещение петель стропа в основной ее части из ручья в ручей при навивке вращающегося стропа и за счет этого обеспечить формирование многониточной двухпетлевой замкнутой спирали непосредственно из бунта катанки. Взаимное перекрестное перемещение петель стропа в основной части оправки из ручья в ручей при навивке вращающегося стропа достигается благодаря применению дополнительных оправок, выполненных в виде двух колес разного диаметра с буртиками (ручьями). При этом петли навиваемого стропа выполняют роль приводного ремня, передающего вращение от основного колеса к дополнительным. Формирование многониточной двухпетлевой замкнутой спирали непосредственно из бунта катанки позволяет устранить промежуточную операцию изготовления кольцевого жгута и за счет этого упростить конструкцию оборудования. Поставленные задачи решаются тем, что двухпетлевой строп из непрерывной нити с заделанными концами выполнен из гибкого материала, собранного в жгут в виде замкнутой спирали с витками разного диаметра. Согласно изобретению каждый виток спирали имеет грушевидную форму, передний конец материала соединен с нитью любым способом в месте образования замкнутой однониточной спирали, а задний конец закреплен к телу жгутом. В частных случаях выполнения стропа ушки витков грушевидной формы разнесены в стороны. Вышеизложенные общие, достаточные во всех случаях, существенные признаки заявляемого изобретения обеспечивают получение технического результата, заключающегося в повышении технологичности и функциональных качеств при заданных параметрах стропа. За счет этого упрощается процесс его изготовления и повышаются затягивающие свойства. В способе изготовления двухпетлевого стропа из гибкого материала, включающем подачу материала к оправке, навивку петель на многоэлементную оправку по замкнутому контуру, затягивание материала на оправке, заделку концов и отрезку, согласно изобретению заделку переднего конца материала осуществляют его присоединением к нити любым способом в месте образования двух витков однониточной спирали, а заделку заднего конца осуществляют после формирования двухпетлевого жгута путем вращения двухвитковой замкнутой спирали по заранее установленной траектории со взаимным перекрестным перемещением витков из ручья в ручей на основной части оправки. Вышеизложенные общие, достаточные во всех случаях существенные признаки заявляемого изобретения обеспечивают получение технического результата, заключающегося в формировании многониточной двухпетлевой замкнутой спирали непосредственно из бунта катанки, минуя стадию изготовления кольцевого жгута. За счет этого упрощается технологический процесс изготовления стропа и устраняется эффект пружинения двойного кольца. В устройстве для изготовления двухпетлевого стропа, содержащем проводку, оправку, механизм скрутки и натяжения материала, согласно изобретению оправка выполнена из трех элементов - основного колеса с двумя ручьями по контуру, вал которого закреплен к стойке и двух дополнительных колес разного диаметра с одним ручьем каждое, установленных на одной оси, закрепленной к подвижной части стойки, при этом одно из колес является привод-ным, обе части стойки выполнены с возможностью сближения, а ручьи основного и дополнительных колес совпадают. В частных случаях выполнения устройства вал основного колеса является приводным, а дополнительные колеса установлены на оси с возможностью раздельного вращения. Дополнительные колеса выполнены заодно с осью и являются приводными. К стойке закреплен предохранитель, выполненный в виде штыря, конец которого возвышается над поверхностью навиваемого жгута в месте скрещивания петель. Дополнительные колеса устройства установлены на разных осях, закрепленных к подвижной части стойки. Основное колесо устройства с числом ручьев, большим двух, имеет количество ручьев равное числу петель навиваемого стропа и столько же дополнительных колес. Оправка установлена внутри винтовой проводки и к прорезям проводки смонтированы откосы, направленные в ручьи колес. В качестве предохранителя выступает диск, закрепленный на оси дополнительных колес, обод которого приближен к перекрестию петель. Вышеизложенные общие, достаточные во всех случаях существенные признаки заявляемого изобретения обеспечивают получение технического результата, заключающегося в осуществлении взаимного перекрестного перемещения петель стропа в основной части многоэлементной оправки из ручья в ручей при навивке вращающегося стропа. За счет этого обеспечивается формирование многониточной двухпетлевой замкнутой спирали непосредственно из бунта катанки. Причинно-следственная связь между совокупностью существенных признаков заявляемого изобретения и достигаемым техническим результатом состоит в следующем. Выполнение каждого витка спиралигрушевидной формы продиктовано необходимостью предоставить каждой петле возможность надеваться на крановый крюк. Это достигается созданием просветов между обеими петлями, а также между пакетом и витком меньшего диаметра. Захват стропа за любую петлю исключает помеху со стороны узла скрутки при затягивании пакета "в удав". На крюк будет надеваться та из петель, на которой оказался узел закрутки переднего и заднего конца катанки. Узел не будет цепляться за прутки проката в пакете при скольжении проволоки в процессе ее затягивания. Поскольку строп выполнен из полужесткого материала, он сохраняет свою форму, полученную при реализации способа. Как будет показано выше способ позволяет оставлять узел скрутки на вершине ушек любой петли. Грушевидная форма стропа позволяет в случае необходимости транспортировать пакет, используя обе петли как кольца, одевая их на крюк одновременно. Этим повышается грузоподъемность стропа вдвое. Соединение переднего конца материала стропа с нитью в месте образования двухвитковой замкнутой однониточной спирали позволит повысить технологичность конструкции стропа тем, что снимает проблему фиксирования конца при навивке жгута. Удерживание переднего конца на оправке и навивка замкнутой спирали в виде жгута ее накручиванием на оправку - процессы которые совместно выполнить невозможно, именно из-за замкнутости спирали, поскольку будет наблюдаться наложение нитей одна на другую. Если передний конец материала закрепить не на оправке, а на нити самого материала после образования однониточной спирали, тогда процесс получения жгута накручиванием на оправку можно будет реализовать. Узел соединения получает возможность совершать перемещения по траектории замкнутой спирали вместе со жгутом по всем уровням оправки. Если соединение конца с нитью осуществлять при образовании двух- или многониточной спирали, то происходит наложение нитей одна на другую и многократное пересечение витков в пространстве. Место образования замкнутой однониточной спирали - это место соединения переднего конца с нитью, ибо формирование замкнутой спирали заканчивается в момент соединения конца материала с нитью. При закреплении переднего конца удается осуществить формирование замкнутой спирали с наименьшим числом пересечений витков в пространстве, а при закреплении заднего конца - предотвратить распад витков и удерживать их в жгуте. Крепление конца материала к нити после образования двух витков на оправке позволит осуществить навивку всего жгута стропа с таким же количеством витков. Заделку заднего конца материала осуществляют когда жгут и конфигурация стропа полностью сформировались. Закрепление конца к телу жгута предотвращает разматывание спирали. В частном случае исполнения стропа ушки витков грушевидной формы разнесены в стороны. Это повышает удобства при эксплуатации стропа такой формы. Крановый крюк не надо разворачивать в противоположную сторону при зацепке меньшей петли, как это может быть в первом случае. Такая форма стропа требует меньшего расхода материала при достижении такого же результата, как у стропа по п. 1 формулы. Любую из ушек допустимо зацеплять крановым крюком, при этом они оба могут быть выполнены одинакового размера в уменьшенном виде - в зависимости от параметров средства для реализации способа изготовления стропа. В способе для изготовления двухпетле-вого стропа заделку переднего конца материала осуществляют его присоединением к нити в месте образования двух витков однониточной спирали. Это продиктовано необходимостью получения двухпетлевого самозатягивающегося стропа - как наиболее простого и экономичного. Такое действие снимает проблему фиксирования переднего конца при навивке жгута. Передний конец материала не привязан к оправке. Узел соединения получает возможность совершать перемещение по траектории замкнутой спирали вместе со жгутом по обеим ручьям оправки, основного и дополнительного колес. Витки обычной спирали не пересекаются между собой, в то время как витки замкнутой спирали пересекаются между собой в пространстве. В случае однониточной двухвитковой спирали такое пересечение возможно только один раз. Соединение конца материала с нитью при образовании именно однониточной спирали продиктовано тем, что только при однониточной спирали возможно осуществить соединение конца с нитью с однократным пересечением в пространстве витков замкнутой спирали. Заделку заднего конца материала к телу жгута (например закручиванием) осуществляют после формирования двухпетлевого жгута для скрепления и удержания отдельных нитей в жгуте. Эта операция хорошо вписывается в технологию изготовления стропа, так как закрепление заднего конца может произойти только после формирования жгута. Закрепление переднего конца упрощается, поскольку другие нити не мешают осуществить эту операцию, а закрутка заднего конца упрощается тем, что этот конец все время находится под контролем - так как при навивке жгута подается через проводку либо непосредственно из подающих роликов через механизм закрутки. Формирование жгута осуществляется путем вращения двухвитковой замкнутой спирали по заранее установленной траектории со взаимным перекрестным перемещением витков из ручья в ручей на основной части оправки. Формирование спирального жгута таким способом позволяет навивать строп, производя простейшую операцию вращения оправки. В процессе накручивания нить материала подвергается многократной проработке из-за замкнутости спиральной траектории ее перемещения. Взаимное перекрестное перемещение витков жгута из ручья в ручей на основной части оправки происходит вследствие вращения самого жгута. Нити жгута при его навивке находятся на дне ручья оправки и не имеют возможности подниматься выше буртиков, поскольку жгут находится в натянутом состоянии. Перемещение витков из первого ручья во второй необходимо вследствие замкнутости изделия для того, чтобы виток оказывался все время в первом ручье напротив задаваемой нити. Таким образом необходимо чтобы в первом ручье основной оправки попеременно находились обе петли, то есть вся спираль. Узел закрутки конца нити перемещается по траектории, образованной однониточной спиралью, увлекая за собой нить материала, подаваемого в первый ручей. Это позволит наращивать количество нитей в жгуте стропа до заданного количества. Таким же способом возможно осуществить навивку многопетлевого стропа с количеством петель больше двух. Для этого основное колесо имеет количество ручьев равное числу петель стропа и такое же число дополнительных колес. В устройстве для изготовления двухпетлевого стропа оправка выполнена из трех элементов - основного колеса с двумя ручьями по внешнему контуру и двух дополнительных колес разного диаметра с одним ручьем каждое. Такое выполнение оправки продиктовано конструкцией стропа и способом его изготовления. Количество ручьев на основном колесе совпадает с количеством петель стропа и с количеством дополнительных колес. Каждое дополнительное колесо с ручьем предназначено для удерживания одной петли стропа. Дополнительные колеса выполнены разного диаметра, поскольку петли стропа отличаются по размеру. При взаимных перемещениях петель стропа из одного ручья в соседний во время навивки жгута нити скрещивающихся петель не должны соприкасаться и мешать друг другу. Это достигается за счет разности диаметров дополнительных колес. С этой же целью, как частный случай выполнения устройства, ручьи основного колеса могут быть выполнены разного диаметра. Диаметр основного колеса близок к диаметру навиваемого стропа. Основное колесо определит размер полученного стропа. Вал основного колеса закреплен на стойке. Дополнительные колеса установлены на одной оси, закрепленной к подвижной части стойки. Такое закрепление колес необходимо для осуществления сближения либо удаления дополнительных колес при снятии готового стропа, при подготовке к навивке жгута для подтягивания однониточной двухвитковой спирали. Одно из колес должно быть приводным. Этого достаточно, чтобы жгут начал вращаться. Выступая в роли ведущего одно колесо (основное или дополнительное) передает крутящий момент на два других колеса через навиваемый жгут, который выступает в качестве приводного ремня. Ручьи основного и дополнительных колес совпадают, они находятся в одной колее. Такое расположение ручьев вытекает из способа навивки. Если ручьи основного и дополнительного колес не будут совпадать, т.е. расположены не в одной колее, то велика вероятность выброса жгута из ручьев устройства при его вращении. Образование первых двух витков однониточной спирали на этом устройстве осуществляют вручную. В частном случае исполнения вал основного колеса является приводным, а дополнительные колеса установлены на оси с возможностью раздельного вращения. Выполнение основного колеса приводным целесообразно, поскольку оно имеет наибольший диаметр и охватывается проволокой на большой длине. Вращение навиваемого жгута происходит за счет сил трения между колесом и стропом. Основное колесо выполняет роль ведущего, а дополнительные колеса - роль ведомых. Навиваемый жгут выполняет роль приводного ремня. Дополнительные колеса установлены на оси с возможностью раздельного вращения. При одинаковом диаметре ручьев основного колеса, дополнительные колеса будут вращаться с разной частотой из-за разных длин окружностей петель. Жгут достаточно жесткий и обе его петли будут вращаться с одинаковой частотой, что предполагает разные линейные скорости. Допустимо выполнение дополнительных колес заодно с осью вращения, если эта ось выступает в качестве приводной, а ось основного колеса не приводная. При таком варианте устройства для вращения дополнительных колес потребуется редуктор меньших размеров, так как дополнительные колеса при навивке жгута вращаются с большей частотой и на образование стропов будет затрачиваться меньше энергии. В этом случае при навивке жгута существует опасность его передвижений по поверхности колес. Так как дополнительные колеса выполнены заодно с осью и не могут вращаться относительно друг друга, то возникает сила трения жгута о поверхности колес и не достигается равенство линейных скоростей перемещения обеих петель относительно перемещений поверхностей колес. Перемещения жгута по ручьям основного колеса вдоль периметра приведет к их быстрому износу. Чтобы подобного не случилось ручьи основного колеса необходимо выполнить с разными диаметрами и соответствующим образом расположить блок дополнительных колес. Просветы ручьев большего диаметра основного и дополнительного колес совпадают. Просветы меньшего диаметра основного дополнительных колес также совпадают. Причем ручьи большего диаметра следует располагать ближе к стойке. Это необходимо для съема готового стропа. Будет наблюдаться взаимная компенсация, - большей линейной скорости колес будет соответствовать больший путь прохождения петли жгута и наоборот. Ручьи основного колеса могут выполняться разного диаметра, но для других целей. Например для облегчения процесса перекрестного перемещения витков из ручья в ручей. Ручей меньшего диаметра основного колеса расположен перед ручьем большего диаметра дополнительного колеса. Виток меньшего диаметра стропа набегающий на дополнительное колесо меньшего диаметра будет гарантированно располагаться ниже витка большего диаметра и во время навивки не будет задевать его. При этом перепады диаметров ручьев основного колеса и перепады диаметров ручьев дополнительных колес между собой не должны быть слишком большими, так как это ухудшит съем готового стропа. Закрепление к стойке предохранителя, выполненного в виде штыря с концом возвышающимся над поверхностью навиваемого жгута в месте скрепления петель стропа позволит гарантировать удерживание перекрестия петель в одном месте. Это необходимо в тех случаях, если натягивание стропа будет недостаточным, и возможно смещение перекрестия в сторону дополнительных колес и выброс жгута из обеих ручьев. Указанный штырь предохранит это явление. Установка дополнительных колес на разных осях, закрепленных к подвижной части стойки позволит изготавливать строп с двумя петлями с образованием ушек, разнесенных в пространстве. Такой строп удобен при его использовании в том смысле, что позволяет зацеплять за любую его петлю. Улучшаются функциональные свойства стропа. Поскольку предпочтительно зацеплять строп за узел скрутки, то такая форма стропа гарантирует захват за нужную петлю. В этом случае узел не мешает затягиванию петли на пакете. Устройство с дополнительными колесами на разных осях может быть выполнено и использоваться в двух вариантах. Если оси очень широко разнесены (фиг. 10), то одна из петель навиваемого стропа проходит под осью вращения другого дополнительного колеса. Такое расположение осей дополнительных колес позволяет получить строп с разнесенными ушками (фиг. 5). При близком расположении осей дополнительных колес получится строп с двумя несимметричными ушками. При этом обе петли проходят над осями дополнительных колес, что упрощает задачу проволоки при формировании первых двух витков в однониточной спирали. По заявляемому способу возможно осуществить навивку многопетлевого стропа, у которого количество петель (витков) больше двух. Для этих целей основное колесо устройства должно иметь количество ручьев, равное числу петель навиваемого стропа. Столько же должно быть и дополнительных колес. В этом случае не все дополнительные колеса различаются по диаметру ручья. Только одно, крайнее колесо должно быть диаметром меньше остальных. В частном случае исполнения устройства оправка установлена внутри винтовой проводки, выполненной в виде обруча из двух трубок с прорезью. Размещение колес оправки внутри винтовой проводки нужно для того, чтобы механизировать процесс формирования двухпетлевой однониточной спирали. Два витка спирали образуются при подаче переднего конца проволоки в проводку. Присоединение откосов к прорезям проводки, направленных в ручьи колес, необходимо для направления проволоки однониточной двухвитковой спирали в ручей основного и дополнительных колес. Проводка выполняется в виде окружности для того, чтобы передний конец подавался в проводку безутыкаиий. Контуры ручьев многоэлементной оправки имеют грушевидную форму, поскольку состоят из основного большого и малых колес. Чтобы проволока из круглой проводки гарантировано попадала в ручьи колес оправки, к проводкам монтируют откосы. Последние являются продолжением щели для выхода проволоки из проводки. В верхней части трубки проводки и откосы выполняют разъемными, для снятия готового стропа. Монтаж стойки может быть произведен на подвижной площадке, что позволит перемещать ее относительно проводки и ее откосов. Откосы выступают препятствием для съема готового стропа, если они очень близко подходят к ручьям. Для облегчения съема готового стропа стойку с оправкой выводят за пределы проводки. Для навивки очередного жгута стойку возвращают в исходное положение. Проводки при этом выполняют разъемными. В качестве предохранителя может выступать диск, закрепленный на оси дополни-тельных колес. Диаметр диска должен вибираться из условия, чтобы обод его был максимально приближен к перекрестию петель стропа, но не касался его. При попытке перекрестия приблизиться к вершинам дополнительных колес, диск будет выступать в качестве препятствия осуществить это. Однако выполнять этот диск слишком большим невыгодно, так как это ухудшает съем готового стропа. На фиг. 1 показан двухпетлевой самозатягивающийся строп грушевидной формы, общий вид; на фиг. 2 то же, вид сбоку; на фиг. 3 - узел скрепления переднего и заднего конца (увеличенное изображение); на фиг. 4 - разрез А-А на фиг. 3; на фиг. 5 - двухпетлевой самозатягивающийся строп со сдвинутыми ушками; на фиг. 6 - то же, вид сбоку; на фиг. 7 - схема образования однониточной замкнутой спирали с закруткой переднего конца; на фиг. 8 - то же, вид сбоку с навивкой жгута; на фиг. 9 - то же, вид сверху (с навивкой в другую сторону, с закруткой заднего конца при наличии предохранителя, закрепленного на стойке); на фиг. 10 навивка жгута на устройство с двумя дополнительными колесами, закрепленными на разных осях, вид сверху; на фиг. 11 - устройство для навивки многопетлевого стропа; на фиг. 12 - устройство с дополнительными колесами на разных осях (вид Б на фиг. 10, одна из петель находится под осью второго дополнительного колеса); на фиг. 13 - устройство с винтовой проводкой для проволоки и с откосами, направленными в ручьи; на фиг. 14 - вид сверху с разрезом при наличии предохранителя в виде диска. Двухпетлевой самозатягивающийся строп 1 (фиг. 1-4) грушевидной формы выполнен из катанки в виде замкнутой спирали с витками 2 и 3 большего и меньшего диаметров. Грушевидное тело стропа выполнено в виде жгута 4 набранного из одной непрерывной нити 5 материала. Заделка переднего 6 и заднего 7 конца материала в жгуте отличаются. Передний конец 6 материала стропа соединен с нитью 5 с образованием замкнутой спирали, а задний конец 7 закреплен к телу жгута 4. Крепление переднего конца 6 материала к нити 5 осуществляется любым способом: закручиванием, свариванием, с применением постоянной втулки либо деталью-спутником. Задний конец 7 материала закрепляется непосредственно к телу всего жгута 4, скрепляя все его нити от распушивания. Если количество витков замкнутой спирали больше двух - строп является многопетлевым (фиг. 11). Простейшим самозатягивающимся стропом является двухпетлевой строп (фиг. 1-2). Закрепление переднего конца в таком стропе осуществляется в месте образования двух полных витков спирали. Соединенные витки, различающиеся по внутреннему параметру, образуют замкнутый контур. Закрепление переднего конца 6 катанки к нити закручиванием производят четырьмя-пятью витками (фиг. 3). Задний конец 7 катанки закручивается вокруг жгута 4 с таким же количеством витков. Двухпетлевой самозатягивающийся строп 8 с двумя ушками 9 и 10 (фиг. 5, 6), разнесенными в стороны, является частным случаем стропа 1 грушевидной формы. Он выполняется из того же материала (например из катанки) с такой же заделкой концов (фиг. 3,4). По заявляемому способу изготовления двухпетлевых стропов (фиг. 9-14) катанку 5 подают роликами 11 в ручей 12 основного колеса 13, потом в ручей дополнительного колеса 14, снова на колесо 13 но в ручей 15, далее на дополнительное колесо 16 и снова в ручей 12 но с обратной стороны колеса 13, Навивка первых двух витков однониточной спирали на этом устройстве может осуществляться вручную, либо с применением специального приспособления. При удержании переднего конца осуществляют предварительное натяжение нити, полученной двухвитковой спирали, вращением задающих роликов 11 в противоположную сторону. Передний конец б материала соединяют с нитью 5 (например закручиванием). После этого окончательное натяжение нити спирали производят смещением дополнительных колес 14 и 16, установленных на оси 17. Это производится перемещением подвижной части 18, на которой закреплена ось 17, по направляющим стойки 19 двухступенчатым пневмоцилиндром 20. Натяжение нити будет продолжаться и в процессе навивки жгута выбиранием люфтов и провисаний проволоки. Формирование жгута осуществляется вращением основного колеса 13, закрепленного на оси 21 от мотора - редуктора 22. Узел скрутки переднего конца 6 увлекает за собой нить 5, наращивая жгут 4 до нужного числа нитей. Во время навивки петли стропа все время перемещаются из ручья в ручей, так как они находятся в скрещенном состоянии. Из ручья 12 основного колеса узел скрутки попадает в ручей дополнительного колеса 14, расположенного в другой колее. Далее узел скрутки огибает основное колесо 13 по ручью и направляется в ручей дополнительного колеса 16. После этого он снова попадает в ручей 12. Таким образом, за каждые два оборота стропа жгут 4 наращивается на одну нить. При навивке жгута перекрестие 23 петель все время остается в том же месте пространства. Это происходит из-за того, что буртики колес 14 и 16 которые выполнены достаточно высокими, вынуждают петли выходить из ручьев основного колеса соседней колеи вследствие процесса вращения, Если все колеса остановятся, то процесс перемещения петель в соседние ручьи прекратится. За все время навивки нить из бунта подается только в один ручей, расположенный против задающих роликов 11. Траектория перемещения жгута определится длиной окружности двух первых замкнутых витков спирали и положением дополнительных колес 14 и 16 на стойке относительно основного колеса 13. Траектория каждой петли будет иметь грушевидную форму, и это отразится на конфигурации готового стропа. Внутренние радиусы закруглений стропа определятся размерами диаметров колес, измеренными по их ручьям. После навивки жгута нить отрезается, а полученный конец закручивается вокруг жгута. Устройство для изготовления двухпетлевого стропа 1 с петлями 2 и 3 грушевидной формы разных размеров, изготавливаемого в виде жгута 4 из непрерывной нити 5 катанки с закруткой переднего конца 6 вокруг нити и заднего конца 7 вокруг всего жгута, а также частный случай выполнения этого устройства, которое используется для изготовления стропа 8 с разнесенными ушками 9 и 10 содержит следующие элементы: задающие ролики 11 для подачи катанки 5 к ручью 12 основного колеса 13; дополнительное колесо 14 малого диаметра, ручей которого находится в одной колее с ручьем 15 основного колеса и дополнительное колесо 16, большего диаметра, ручей которого расположен в одной колее с ручьем 12 основного колеса. Оба дополнительных колеса установлены на оси 17, закрепленной к подвижной части 18 общей стойки 19. На стойке 19 установлен корпус пневмоцилиндра 20, используемого для перемещения подвижной части 18. Вал 21 основного колеса 13 соединен с моторредуктором 22, установленном на стойке 19. Возле перекрестия 23, образованного петлями 2 и 3 стропа возвышается головка предохранителя 24 Гобразной формы, закрепленного своей ножкой к подвижной части 18. Дополнительные колеса 25 и 26 устройства (фиг. 10) могут располагаться на разных осях 27 и 28, закрепленных к подвижной части 18. Этот вариант устройства используется для изготовления стропа 8 с разнесенными ушками. Дополнительные колеса 25 и 26 могут быть равными по диаметру, так как расслоение петель стропа по высоте обеспечивается разнесением осей 27 и 28. Для изготовления многопетлевого стропа 29 с числом петель более двух, используется устройство 30 (фиг. 11) с количеством ручьев основного колеса, равным числу петель навиваемого стропа. Столько же должно быть и дополнительных колес. Для навивки трехпетлевого стропа 29 достаточно, чтобы одно дополнительное колесо 31 было по диаметру большим остальных двух колес 32 и 33, которые могут быть выполнены в виде блока и вращаться на одном подшипнике. Колеса 32 и 33 работают в равных условиях, так как удерживаемые ими петли 34 и 35 не пересекаются, они параллельны и равны по диаметру (внутреннему параметру). Петля 36 будет заведомо отличаться от двух остальных, так как скрещивается с ними в пространстве. Чтобы не соприкасаться с петлями 34 и 35 петля 36 удерживается колесом 31 большего диаметра. При навивке стропа 8 с разнесенными ушками (фиг. 10, 12) петля 9 проходит под осью 28. Возможен вариант исполнения, с разнесенными осями дополнительных колес на малую величину, когда обе оси находятся внутри петли 9 и расположены на разной высоте. В результате навивки на таком устройстве получится строп с разнесёнными, но несимметричными ушками. Для механизации процесса формирования двухвитковой замкнутой спирали из одной нити оправка располагается внутри винтовой проводки 37, выполненной из трубок 38 и 39 в виде окружностей с прорезями по внутренней части трубок. Проводка выполнена разъемной в верхней части, состоит из двух поворотных половин, каждая из которых закреплена на осях 40 и 41 и с возможностью отворачиваться в стороны при помощи пневмоцилиндров 42 и 43. Устройство имеет механизм закрутки 44 и механизмы 45 и 46 удержания концов проволоки. Нож 47 предназначен для порезки проволоки. К прорезям проводки смонтированы откосы 48, направленные в ручьи колес. В основном колесе 13 имеется паз 49 для вхождения туда закруточного устройства. Как вариант исполнения в качестве предохранителя выступает диск 50, закрепленный на оси дополнительных колес, обод 51 которого приближен к перекрестию 23. Шток 52 пневмоцилиндра 20 соединен через толкатель 53 с подвижной частью 18 стойки для уменьшения габаритов устройства при съеме готового стропа. Для нормальной работы устройства применяется двухступенчатый пневмоцилиндр с раздельной подачей воздуха в цилиндр каждой ступени. Применение такого цилиндра необходимо, чтобы обеспечить гарантированный съем готового стропа с колес оправки. Это будет достигнуто в том случае, если перед навивкой стропа подвижная часть 18 стойки будет располагаться в таком положении, при котором остается запас хода для окончательного натяжения первых двух петель и вместе с тем имеется запас обратного хода, для свободного съема сформированных первых двух петель и всего стропа по его готовности. Граничным параметром стропа и способа его изготовления выступает материал, который должен быть достаточно гибким, чтобы охватывать контуры пакета при его затягивании и ручьи оправки при его изготовлении. Этот параметр проверяется на практике. Двухпетлевые стропы, выполненные из катанки 06,5мм прошли промышленные испытания при транспортировке грузов и показали хорошие результаты. Конкретный пример изготовления двухпетлевого стропа из катанки 03 мм, с внутренним диаметром 900 мм, грузоподъемностью 1,5 т. При указанной грузоподъемности жгут стропа должен иметь около 15 ниток. Передний конец катанки 5 (фиг. 13, 14) подается роликами 11 в трубку 38 винтовой оправки 37, конец которой закреплен к оси 40, проходя через нож 47. Механизмы удержания концов 46, 45 и механизм закрутки 44 при этом отведены в стороны. Пройдя по окружности катанка выходит с другого конца трубки 38, закрепленного к оси 41. Вручную, либо с помощью дополнительных патрубков (не показано) передний конец 6 катанки направляется в трубку 39, закрепленную к оси 40. Пройдя по трубке 39 конец 6 катанки выходит из нее у оси 41 и направляется к нити 5 у входа в трубку 38 у оси 40. Механизм удержания конца 45 захватывает передний конец 6. Задающие ролики 11 вращением в противоположную сторону выводят поданный материал обратно, затягивая петли. По мере выведения катанки диаметры петель уменьшаются и они приближаются к ручьям основного и дополнительных колес, выйдя через прорези трубок в щели между откосами. Во время предварительного затягивания материала подвижная часть стойки, поданная первой ступенью пневмоцилиндра находится в среднем положении. После попадания петель в ручьи колес вращение роликом прекращается. Механизм удержания 46 перехватывает конец 6 и саму нить 5 и удерживает их, а механизм удержания 45 отпускает передний конец и закруточное устройство заворачивает передний конец вокруг нити катанки на 4-5 витков. После закручивания механизм закрутки 44 и удержания 46 отводятся в сторону. После попадания нити в ручьи колес оправки обе половины винтовой проводки 37 отводятся в стороны с помощью пневмоцилиндров 42 и 43. Пневмоцилиндром 20 подвижная часть стойки перемещается вверх, окончательно натягивая образованную спираль. Дальнейшее наращивание жгута происходит без винтовой проводки (фиг. 7—12). Мотор-редуктор 22 вращает основное колесо 13. За счет сил трения замкнутая однониточная спираль поворачивается совместно с основным колесом увлекая за собой узел закрутки переднего конца и одновременно передавая крутящий момент на дополнительные колеса. Перекрестие однониточных петель, образованное между концами трубок переместится по основному колесу ближе к дополнительным колесам. Навиваемый жгут выполняет роль приводного ремня. Буртики дополнительных колес вынуждают петли жгута перемещаться из одного ручья в другой. Через тридцать оборотов спирали жгут наростет до 15 нитей. Основное колесо останавливается. Механизм удерживания 45 захватывает и удерживает нить 5. Нож отрезает катанку, а механизм закрутки закручивает образованный задний конец 7 вокруг жгута на 4-5 витков и вместе с механизмом удерживания 45 отводится в сторону. После этого основное колесо делает еще полоборота, чтобы переместить узел закрутки заднего конца 7 на верхушку дополнительного колеса 16. Это позволит при строповке груза зацеплять крановым крюком за петлю с узлом, чтобы последний не мешал затягиванию петель на пакете. Готовой строп снимается после перемещения подвижной части 18 стойки 19 вниз. Дополнительные колеса опустятся, а габариты трехэлементной оправки уменьшатся до размеров позволяющих снимать строп. При изготовлении стропов 8 (фиг. 10, 12) и многопетлевых стропов 29 (фиг. 11) задача материала для формирования первой однониточной спирали осуществляется вручную, либо с применением специальных устройств, отличных от приведенной конструкции винтовой проводки. При формировании многопетлевого стропа 29 закрутку переднего конца однониточной спирали производят после образования нужного числа витков, равного числу ручьев оправки. Последующее наращивание жгута происходит по аналогичной схеме, описанной выше. Для данного случая характерно то, что только одна петля скрещивается в пространстве с остальными петлями, которые движутся параллельно друг другу. Петли 34 и 35, направленные в ручьи последних дополнительных колес 32 и 33, переходят из первых двух ручьев основного колеса. А петля 36 переходит из последнего ручья основного колеса в ручей дополнительного колеса 31. Следует иметь ввиду, что при навивке многопетлевого стропа для наращивания жгута на одну нитку он должен совершить количество оборотов, равное числу петель в стропе. Для трехпетлевого 5 стропа чтобы в жгуте прибавилась одна нитка он должен сделать три оборота. Для достижения жгутом 15 ниток он должен совершить 45 оборотов. 3 Таким образом, при осуществлении заявляемого изобретения улучшаются функциональные качества двухпетлевого стропа, обеспечивается высокая технологичность его конструкции при заданной функции и 5 параметрах, что позволит упростить и механизировать процесс его изготовления. Формирование многониточной двухпетлевой замкнутой спирали стропа осуществляется непосредственно из бунта катанки минуя 3 стадию изготовления кольцевого жгута. Повышаются затягивающие свойства стропа и устраняется эффект пружинения двойного кольца.

ДивитисяДодаткова інформація

Назва патенту англійськоюDouble-turn sling, method and device for its manufacture

Автори англійськоюHryshyn Mykola Saveliiovych, Chaban Hryhorii Maksymovych, Parov Petro Heorhiiovych

Назва патенту російськоюДвухвитковый строп, способ и устройство для его осуществления

Автори російськоюГришин Николай Савельевич, Чабань Григорий Максимович, Паров Петр Георгиевич

МПК / Мітки

МПК: B66C 1/12

Мітки: спосіб, двопетлевий, пристрій, здійснення, строп

Код посилання

<a href="https://ua.patents.su/13-19752-dvopetlevijj-strop-sposib-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Двопетлевий строп, спосіб та пристрій для його здійснення</a>

Попередній патент: Спосіб уводу розкислювача в рідкий метал

Наступний патент: Пристрій для регулювання нахилу спинки сидіння

Випадковий патент: Вимірювальний зонд для вимірювань у розплаві чавуну, сталі або шлаку