Спосіб уводу розкислювача в рідкий метал

Номер патенту: 19410

Опубліковано: 25.12.1997

Автори: Бродський Сергій Сергійович, Єрмоленко Ганна Володимирівна, Оробцев Юрій Вікторович, Учитель Лев Михайлович, Авер'янов Олексій Венедиктович, Борисов Юрій Миколайович, Пікус Марк Ісерович, Димченко Євген Миколайович

Формула / Реферат

1. Способ введения раскислителя в жидкий металл путем принудительного погружения стержня, охваченного в его нижней части по периметру слитком из раскислителя, отличающийся тем, что стержень охватывают слитком из раскислителя герметично посредством связующего материала с температурой плавления равной или выше температуры плавления раскислителя.

2. Способ по п. 1, отличающийся тем, что в качестве связующего материала используют один или несколько раскислителей.

Текст

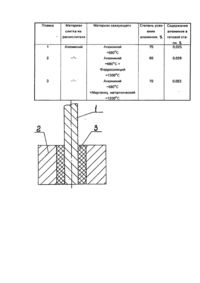

Изобретение относится к раскислению металла, конкретно к способам ввода раскислителя в жидкий металл в процессе внепечной обработки. Известно, что степень усвоения раскислителя играет решающую роль при раскислении жидкого металла в процессе внепечной обработки. Известные в настоящее время способы ввода раскислителя в жидкий металл в различной степени решают указанную задачу. Известен наиболее близкий к заявленному способ ввода раскислителя в жидкий металл путем принудительного погружения стержня, охваченного в его нижней части по периметру и на срезе стержня слитком из раскислителя, установленного с зазором к стержню. При этом, в процессе погружения, слиток из раскислителя удерживают на стержне при помощи укрепленных в верхней части слитка крюков, а после погружения в металл - за счет выталкивающей силы металла [1]. Степень усвоения раскислителя по этому способу достигается 37-41%. Невысокая степень усвоения раскислителя, как и в предыдущем случае, объясняется проникновением жидкого металла в зазор между стенками стержня и слитка, что приводит к разрушению слитка и всплыванию образующихся кусков раскислителя в шлак. В основу изобретения поставлена задача создать такой способ ввода раскислителя в жидкий металл, в котором новое выполнение охвата слитком из раскислителя стержня позволило бы повысить стойкость слитка к разрушению его жидким металлом и за счет этого увеличить степень усвоения раскислителя. Поставленная задача решается тем, что в способе ввода раскислителя в жидкий металл путем принудительного погружения стержня, охваченного в его нижней части по периметру слиткам из раскислителя, согласно изобретению, стержень охватывают слитком из раскислителя герметично посредством связующего материала с температурой плавления равной или выше температуры плавления раскислителя. В качестве связующего материала используют один или несколько раскислителей. Герметичное выполнение охвата стержня слитком из раскислителя посредством связующего материала с температурой плавления, равной или выше температуры плавления раскислителя, исключает зазоры между стенками слитка и стержня и, как следствие, разрушение слитка из раскислителя в процессе его ввода в жидкий металл. Сущность изобретения поясняется чертежом, на котором в разрезе показано соединение стержня 1 со слитком 2 из раскислителя посредством помещенного между ними связующего материала 3. Способ осуществляется следующим образом. Нижнюю часть стержня вставляют в осевое отверстие слитка из раскислителя, установленного на плите из огнеупорного материала, заполняют зазор между их стенками жидким связующим материалом и выдерживают до его затвердевания. Затем стержень совместно с герметично соединением с ним слитком из раскислителя погружают в ковш с жидким металлом и выдерживают до полного расплавления раскислителя. Указанный способ был испытан в производственных условиях с использованием в качестве стержня футерованной фурмы. Выплавленную в 250-тонном конвертере сталь 20 трубную выпускали в ковш, раскисляя ее в процессе выпуска кремнием и марганцем. Ковш с металлом передавали на установку комплексной доводки стали, где проводили усреднительную обработку ее органом в течение 4-5 минут с использованием футерованной фурмы с наружным диаметром 180мм и внутренним диаметром 70 мм. В нижней части фурма оканчивалась соплом с девятью отверстиями диаметром по 3 мм каждой для рассредоточения потока инертного газа в объеме металла. После усреднительной обработки отбирали пробы металла для проведения химического анализа. За время выполнения в лаборатории химического анализа отобранных проб, производили герметичное соединение указанной футерованной фурмы со слитком из раскислителя. Слиток из раскислителя был выполнен и доставлен на установку доводки стали заблаговременно и имел цилиндрические поверхности с внутренним диаметром 240 мм, наружным диаметром 400 мм и высотой 400 мм. В качестве раскислителя использовали алюминий. Слиток из алюминия, температура плавления которого составляет 680 С устанавливали на футерованную шамотным огнеупором площадку. Нижний конец футерованной фурмы вставляли по центру слитка на всю его высоту. Зазор между наружной поверхностью футерованной фурмы и внутренней поверхностью алюминиевого слитка, равный 30-40 мм, заполняли жидким расплавом раскислителя, состоящим в одном случае из алюминия с температурой плавления 680°С, в другом случае из смеси жидкого алюминия (температура плавления t° =680°С) и жидкого ферросилиция (температура плавления t° = 1300°С) или жидкого алюминия (температура плавления t° = 680°С) и жидкого марганца (температура плавления t° = 1200°С). Температура заливки смеси раскислителя во всех случаях не превышала 900-1000°С, После заполнения зазора жидким связующим материалом, его выдерживали в течении 3-6 мин до затвердевания, в результате чего фурма и слиток образовывали прочное герметичное соединение. Затем фурму с герметично соединенным слитком из раскислителя погружали в ковш с металлом с одновременной продувкой металла аргоном с расходом 50-60 м3/час при давлении 10 атм, в течение 5-6 минут. Введенный таким способом, слиток из раскислителя в жидкую сталь не разрушался в процессе его ввода, а полностью расплавлялся в объеме ковша с металлом под воздействием интенсивного перемешивания аргоном, что обеспечивает повышение скорости растворения и усреднения алюминия, а также степени его усвоения металлом. При необходимости корректировки металла по другим элементам их ввод в ковш совмещали с продувкой металла через футерованную фурму, соединенную со слитком, что позволяло наряду с усреднением алюминия равномерно распределять в объеме необходимое количество вводимых элементов. После завершения продувки фурму извлекали из металла, отбирали пробы для выполнения химического анализа, измеряли температуру. Затем ковш с жидкой раскисленной сталью направляли для разливки. Результаты анализа приведены в таблице. Из таблицы видно, что степень усвоения раскислителя заявленным способом выше, чем у известных.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for deoxidizing agent introduction into the molten metal

Автори англійськоюBorysov Yurii Mykolaiovych, Uchytel Lev Mykhailovych, Orobtsev Yurii Viktorovych, Yermolenko Hanna Volodymyrivna, Brodskyi Serhii Serhiiovych, Pikus Mark Iserovych, Dymchenko Yevhen Mykolaiovych, Averianov Oleksii Venedyktovych

Назва патенту російськоюСпособ введения раскислителя в жидкий металл

Автори російськоюБорисов Юрий Николаевич, Учитель Лев Михайлович, Оробцев Юрий Викторович, Ермоленко Анна Владимировна, Бродский Сергей Сергеевич, Пикус Марк Исерович, Димченко Евгений Николаевич, Аверьянов Алексей Венедиктович

МПК / Мітки

МПК: C21C 7/06

Мітки: уводу, розкислювача, метал, рідкий, спосіб

Код посилання

<a href="https://ua.patents.su/2-19410-sposib-uvodu-rozkislyuvacha-v-ridkijj-metal.html" target="_blank" rel="follow" title="База патентів України">Спосіб уводу розкислювача в рідкий метал</a>

Попередній патент: Спосіб одержання харчового продукту з насіння соняшнику

Наступний патент: Двопетлевий строп, спосіб та пристрій для його здійснення

Випадковий патент: Лущильно-шліфувальна машина