Спосіб виробництва спіральних профілів та пристрій для його здійснення

Номер патенту: 5329

Опубліковано: 28.12.1994

Автори: Гребенюк Микола Олександрович, Добров Ігор В'ячеславович, Ємел'янов В'ячеслав Григорович, Доброва Світлана Павлівна, Поленов Олександр Олексійович

Формула / Реферат

1. Способ производства спиральных профилей, включающий обжатие круглой заготовки в роликовом или ином калибре некруглого поперечного сечения при его вращении вокруг оси волочении со скоростью, согласованной со скоростью волочения, отличающийся тем, что заготовку предварительно обжимают в геометрически подобном основному дополнительном роликовом калибре в едином технологическом переходе с обжатием, равным 0,35-0,75 суммарного обжатия.

2. Устройство для производства спиральных профилей, содержащее роликовый или иной калибр некруглого поперечного сечения, имеющий привод вращения относительно оси волочения, отличающееся тем, что оно снабжено установленными перед основным калибром обжимными роликами с опорными группами роликов, образующими калибр некруглого поперечного сечения, геометрически подобный основному калибру, и кинематически связанными с приводом вращения основного калибра.

Текст

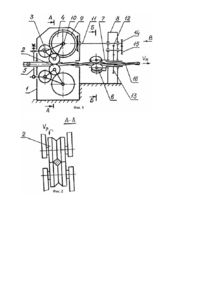

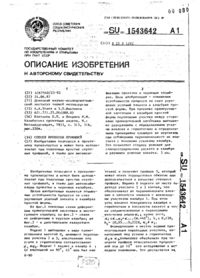

Изобретение относится к метизному производству и может быть использовано при производстве спиральной проволоки, труб и други х профилей для изготовления винтовых гвоздей и спирально-трубчатых деталей для охлаждения тепловых агрегатов. Известен способ производства спиральные профилей некруглого сечения, который принят в качестве прототипа, включающий обжатие круглой заготовки в роликовом калибре некруглого поперечного сечения при его вращении вокруг оси волочения со скоростью, согласованной со скоростью волочения [1]. Недостатком известного способа является: - низкая производительность процесса волочения, так как скорость волочения взаимосвязана с окружной скоростью вращающегося инструмента, а скорость вращения обоймы с роликами относительно оси волочения ограничивается габаритами и моментом инерции роликового, калибра, подшипниковые узлы которого воспринимают значительные технологические нагрузки при деформации круглой заготовки в квадрат за один переход и для обеспечения работоспособности подшипниковых узлов необходимо увеличивать их габариты. Известно устройство для производства спиральных профилей некруглого сечения, принятое в качестве прототипа, содержащее роликовый калибр некруглого поперечною сечения, имеющий привод вращения относительно оси волочения [1]. Недостатком известного устройства является дополнительные энергозатраты на преодоление а процессе волочения усилий, возникающих в устройства х, предотвращающи х проворот заготовки в процессе ее скручивания с заданным шагом спирали, которые не связаны с энергозатратами на деформацию заготовки во вращающемся инструменте. В основу изобретения поставлена задача создания способа производства спиральных профилей, в котором при изменении режимов и последовательности обжатия заготовки во вращающемся относительно оси волочения калибре некруглого сечения за один переход обеспечивается снижение технологических нагрузок в основном (закручивающим) калибре и за счет этого повышается производительность. Для осуществления этoгo способа поставлена заздача усовершенствования устройства для производства спиральных профилей, и котором при расположении перед основным калибром дополнительного роликового калибра (обжимных роликов с опорными группами), образующего калибр некруглого поперечного сечения, геометрически подобный основному калибру, кинематически связанного с основным калибром, обеспечивается самозакручивание заготовки между калибрами и за счет этого снижаются энергозатраты процесса волочения спирального профиля. Поставленная задача решается тем, что в способе производства спиральных профилей, включающем обжатие круглой заготовки в роликовом или ином калибре некруглого поперечного сечения при его вращении вокруг оси волочения со скоростью, согласованной со скоростью волочения, заготовку предварительно обжимают в герметически подобном основному дополнительном роликовом калибре в едином технологическом переходе с обжатием, равным 0,35-0,75 суммарного обжатия за переход. Осуществление обжатия заготовки за один переход в двух последовательно расположенных геометрически подобных калибрах некруглого поперечного сечения деформирующи х и закручивающи х роликов позволяет обеспечить: - повышение производительности процесса волочения за счет снижения технологической нагрузки на основной калибр, вращающийся вокруг оси волочения. Это обеспечивает возможность увеличения скорости вращения закручивающих роликов вокруг оси волочения без снижения их работоспособности. При этом также увеличивается стойкость калибра, обеспечивающего точность геометрических размеров сечения протянутого профиля, - упрощение процесса закручивания спирального профиля на участке между деформирующими и закручивающими роликами, т.к. за счет деформации заготовки в обжимных роликах, калибр которых геометрически подобен сечению протянутого профиля, заготовка надежно удерживается от проворота вокруг оси волочения при ее скручивании закручивающими роликами, вращающимися относительно оси волочения; - снижение энергозатрат на волочение спирального профиля, т.к. усилия, возникающие в дополнительно роликовом калибре и обеспечивающие фиксацию от проворота протягиваемой заготовки, расходуются на формообразование заготовки, которая по форме поперечного сечения приближается к поперечному сечению протянутого спирального профиля. Обжатие заготовки в первом по ходу волочения калибре деформирующи х роликов, геометрически подобном калибру закручивающих роликов, на величину менее 0,35 общего обжатия за переход не обеспечивает фиксации заготовки, от проворота в калибре деформирующи х роликов, увеличивает технологические нагрузки на подшипниковые узлы вращающи хся относительно оси волочения закручивающи х роликов. Обжатие заготовки в первом по ходу волочения калибре деформирующих роликов на величину более 0,75 общего обжатия за переход вследствие малой величины обжатия заготовки в калибре закручивающи х роликов не обеспечивает надежной фиксации заготовки в калибре, что приводит к смятию ребер профиля при вращении закручивающи х роликов относительно оси волочения и не обеспечивает стабильность процесса волочения спирального профиля. Устройство для осуществления способа волочения спиральных профилей, содержащее роликовый или иной калибр некруглого поперечного сечения, имеющий привод вращения относительно оси волочения, снабжено установленными перед основным калибром обжимными роликами с опорными группами роликов, образующими калибр некруглого поперечного сечения, геометрически подобный основному (закручивающему) калибру, и кинематически связанными с приводом вращения закручивающего калибра. Установка в предлагаемом устройстве перед закручивающим калибром обжимных (деформирующи х) роликов, совместно с опорными роликами образующи х калибр, геометрически подобный основному калибру, упрощает процесс деформации заготовки и увеличивает производительность. При этом сечение заготовки приближается по форме к сечению на выходе из вращающейся волоки, что обеспечивает снижение энергозатрат, связанных с формообразованием заготовки в процессе волочения при надежной фиксации заготовки от вращения вокруг оси волочения непосредственно в калибрах деформирующи х и закручивающи х роликов при скручивании профиля на участке между ними. С увеличением обжатия в первом по ходу волочения калибре деформирующих роликов снижаются обжатие и технологические нагрузки в калибре закручивающи х роликов, что способствует повышению производительности процесса волочения спиральных профилей. Кинематическая связь между деформирующими роликами и закручивающим калибром автоматически обеспечивает заданное соотношение между скоростью вращения калибра и скоростью волочения. Применение в кинематической связи между деформирующими и закручивающими роликами кинематической пары с регулируемым передаточным отношением, например, гитары сменных зубчаты х колес, позволяет оперативно без разборки и сборки приспособления для вращения вокруг оси волочения закручивающих роликов, устанавливать необходимое передаточное отношение для получения требуемого шага спирали Т протянутого профиля. На фиг. 1 представлена принципиальная схема устройства для производства спиральных профилей; на фиг. 2 - разрез А-А по оси деформирующи х роликов на фиг,1-1; на фиг. 3 - разрез Б-Б по осям закручивающи х роликов волоки на фиг. 1. Устройство содержит корпус 1, в котором размещены деформирующие ролики 2, расположенные между опорными группами роликов, каждая из которых включает ролики 3, 4, механизм регулирования 5, рабочую волоку в виде закручивающих роликов 6, закрепленных в обойме 7, установленной в подшипниках (на чертеже не показаны) корпуса 8 и приспособление для вращения волоки в виде кинематических пар с постоянным передаточным отношением: зубчатого, колеса 9, закрепленного на одном из опорных роликов 4, который установлен на неподвижной оси 10 в корпусе 1, вал-шестерни 11, расположенной в подшипниках (на чертеже не показаны) корпусов 1 и 8, и зубчаты х колес 12, 13. Приспособление для вращения волоки, кроме пар с постоянным передаточным отношением, имеет кинематическую пару с регулируемым передаточным отношением, между опорными роликами 4 и обоймой 7 - гитару сменных зубчаты х колес 14, 15, расположенных между вал-шестерней 11 и обоймой 7. Сечение калибра деформирующи х роликов 2 геометрически подобно сечению калибра закручивающи х роликов 6, которое соответствует нормальному сечению протягиваемой проволоки. Согласно предлагаемому способу в процессе волочения исходной круглой заготовки деформирующие ролики 2 совместно с группой опорных роликов 3 и 4 образуют дополнительный калибр, геометрически подобный основному калибру и обеспечивает скручивание заготовки 16 на участке между деформирующими 2 и закручивающими роликами 6 при их вращении относительно оси волочения. Для заданных параметров спирального профиля Dy и Т соотношение скоростей вращения закручивающих роликов относительно оси волочения Vб и скорости волочения проволоки Vп определяется по формуле pD y Vб = Vп T где Vб - окружная скорость вращения боковой поверхности спирального профиля, Vп - скорость волочения спирального профиля, D y - условный диаметр спирального профиля (диаметр окружности, описанной вокруг поперечного сечения спирального профиля), T - шаг спирали. Величина передаточного отношения кинематической связи между скоростью вращения деформирующи х роликов и скоростью вращения закручивающи х роликов относительно оси волочения определяется из условия зависимости скорости вращения деформирующих роликов Vp от скорости волочения Vп . Эту зависимость можно определить на основе следующих положений. Скорость заготовки на выходе из калибра деформирующи х роликов Vд связана со скоростью волочения Vп выражением Vд × Fд = Vп × Fп , (2) где Fд и Fп - соответственно площади сечения заготовки на выходе из калибров деформирующи х и закручивающи х роликов. Для заданных режимов обжатия в калибре деформирующи х роликов d д и общего обжатия за переход d , которые определяются по формулам F0 - Fд dд = (3) F0 d= F0 - Fп F0 где F0 - площади сечения исходной круглой заготовки, из уравнений (2) и (3) следует Vд = Vп 1- d (4) 1- dд В свою очередь скорость вращения деформирующих роликов Vp связана со скоростью Vд выражением Vp = Vд , (5) K где К - коэффициент проскальзывания заготовки по поверхности деформирующи х роликов, который зависит от условии деформации заготовки в роликовом калибре: величины обжатия, коэффициента внешнего трения в очаге деформации, момента трения в опорах деформирующее ролика, К = 1,05-2,0. Подставив выражения (4), (5) в общее уравнение (1), определяющее необходимые условия волочения спирального профиля заданного шага, получим Vб КpD y (1 - d д ) = (6) Vр Т(1 - d) Учитывая, что Dy Vб = wб , 2 Dp Vp = w p , (7) 2 где w p и w б - соответственно угловые скорости вращения деформирующего ролика Dр и боковой поверхности спирального профиля Dy можно определить передаточное отношение кинематической связи между деформирующими и закручивающими роликами pDp (1- d д ) × k w i = iпі см = б = (8) wр T (1 - d) где iп - постоянное передаточное отношение кинематической связи между деформирующим роликами и закручивающими калибром, определяемое конструктивными параметрами устройства для осуществления способа, iсм - регулируемое передаточное отношение звена кинематической связи, которое поддерживает постоянную величину і при принятом согласно предлагаемому способу волочения соотношении d д= (0,35 - 0,75 )d . Примеры реализации данного способа производства спиральных профилей. Выполнена опытная проверка предлагаемого способа производства спиральной проволоки квадратного сечения со стороной квадрата 3,2 ± 0,2 мм, условным диаметром Dy = 4 мм и шагом винтовой линии Т = 90 ± 10 мм, который осуществляли волочением круглой исходной заготовки диаметром 4,03 мм из Ст.2КП со скоростью 180 м/мин на стане 1/550 "Грюна" в клети роликовой волоки, схема которой представлена на фиг.1 с диаметром деформирующих роликов Dp = 40 мм. Деформация круглой заготовки в квадратную проводилась в квадратном калибре деформирующи х роликов 2, площадь сечения которого в процессе проведения экспериментов изменялась с помощью механизма регулирования 5. Скручивание квадратной проволоки в процессе волочения осуществлялось закручивающими роликами 6, квадратный калибр которых соответствовал сечению протягиваемой проволоки. Постоянное передаточное отношение кинематической связи между деформирующими роликами 2 и вращающейся обоймой 7 обусловлено конструктивными параметрами клети и составило іп = 4,996 × 10 -1 . Передаточное отношение гитары сменных зубчаты х колес 14, 15 определялось исходя из формулы (8) и корректировалось с уче том имеющегося набора сменных зубча тых колес 12, 13. В процессе волочения фиксировали отсутствие проворота заготовки на входе в калибр деформирующи х роликов и готового профиля на выход из вращающегося относительно оси волочения калибра закручивающи х роликов, а также отсутствие снятия боковых поверхностей проволоки. При регулирование положения деформирующих роликов 2 изменялась величина обжатия заготовки в деформирующи х роликах 2 при постоянной величине обжатия исходной круглой заготовки за переход. Величины обжатий заготовки в целом за переход d и в калибрах деформирующих роликов 2 d д в каждом опыте при изменении их положения рассчитывали на оснований сравнения массы единичной длины образцов которые вырезали после каждого опыта на входе в дополнительный калибр, выходе из основного калибра и на участке между основным и дополнительным калибрами. Результаты испытаний свидетельствуют о том, что волочение проволоки по предлагаемому способу в устройстве для его осуществления с обжатием в первом по ходу волочения роликовом калибре в пределах 0,350,75 общего обжатия за переход обеспечивает стабильный процесс получения заданных (необходимых) геометрических размеров спиральной проволоки, а процесс регулирования шага винтовой линии осуществляется достаточно просто путем установки шестерен гитары сменных зубчатых колес с требуемым передаточным отношением. Таким образом, использование предложенного способа и устройства для его реализации позволит по сравнению с прототипом обеспечить повышение производительности процесса волочения за счет увеличения скорости волочения и снижения технологических нагрузок, действующи х при волочении на закручивающие ролики, т.к. износ калибра и долговечность подшипниковых узлов определяют основное (технологическое) время работы стана в течение смены, снижение энергозатрат и упрощение как самого способа производства спиральных профилей, так и устройства для его реализации в процессе эксплуатации и обслуживания. При этом также обеспечивается дополнительное преимущество, заключающееся в высокой точности размеров спиральной проволоки, достигающейся благодаря увеличению жесткости волоки.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for production of spiral profiles

Автори англійськоюDobrov Ihor Viacheslavovych, Polenov Oleksandr Oleksiiovych, Yemelianov Viacheslav Hryhorovych, Dobrova Svitlana Pavlivna, Hrebeniuk Mykola Oleksandrovych

Назва патенту російськоюСпособ производства спиральных профилей и устройство для его осуществления

Автори російськоюДобров Игорь Вячеславович, Поленов Александр Алексеевич, Емельянов Вячеслав Григорьевич, Доброва Светлана Павловна, Гребенюк Николай Александрович

МПК / Мітки

МПК: B21C 1/00

Мітки: спосіб, пристрій, виробництва, здійснення, профілів, спіральних

Код посилання

<a href="https://ua.patents.su/5-5329-sposib-virobnictva-spiralnikh-profiliv-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва спіральних профілів та пристрій для його здійснення</a>

Попередній патент: Спосіб виготовлення термічно-зміцненого прокату із низьковуглецевої та низьколегованої сталі

Наступний патент: Джерело живлення постійної потужності

Випадковий патент: Композиційний матеріал