Потужний руйнівний інструмент

Формула / Реферат

Данное изобретение относится к стабилизированным материалам, состоящим из нераство-римых частиц, в жидкой фазе с помощью реакции in-situ.

Данная заявка является частичным продолжением заявки, поданной в Патентное ведомство США 30 сентября 1991 г., № 767941.

Часто является необходимым поддерживать фазу нерастворимых твердых частиц или неспособную к смешиванию фазу жидких капель в виде суспензии в непрерывной жидкой фазе для разнообразных целей, и для достижения таких результатов использовались эмульгаторы различных ви-дов. Одним из простых применений является эмульгирование неполярных жидких углеводоро-дов в воде, при котором отдельные жидкие капли углеводорода остаются разделенными из-за элек-тростатического отталкивания адсорбированных эмульгаторов на поверхности капли.

В неводных эмульсиях нет электростатических сил и, следовательно, должны быть применены другие методы для предотвращения коалес-ценции и выделения дисперсной фазы. Одной из специфических проблемных областей указанного последнего вида является создание стабилизированных битум-полимерных составов для использования в качестве дорожных асфальтовых по-крытий и для родственных применений.

Хорошо известно, что определенные свойства битумов могут быть обеспечены путем модификации или добавлением полимерных материалов. Например, в Европейской патентной публикации № 317025, Shell International Research Maatschap-pij BV., описывается битумный состав, пригодный для использования в дорожных покрытиях, содержащий блоксополимер с асимметричными ради-калами, который проявляет повышенную жест-кость и способность к сцеплению. В недавно опубликованной заявке РСТ № WO 90/02776, So-ciete Nationale Elf Aquitaine, описаны бутимы, мо-дифицированные сополимером стирола и сопряженного диена, а также связывающим агентом, та-ким как сера.

Среди свойств битумного состава, которые потенциально могут быть улучшены с помощью диспергирования в нем полимерных материалов, особенно для применений в дорожном строительстве, включены повышенная стойкость против об-разования борозд, повышенная стойкость против растрескивания при низких температурах, повы-шенная сила сцепления, лучшая адгезия/когезия, повышенный предел прочности на разрыв, также, как и другие преимущества. Однако проблемой, которая часто возникает с битум-полимерными составами, является несовместимость битума и полимерных компонентов. Битумы и большинство полимеров, особенно полиолефины, такие как по-лиэтилены, не способны к легкому смешиванию друг с другом в расплавленном состоянии. Суще-ствует тенденция диспергированных расплавленных полимеров быстро агломерировать и коалес-цировать, а не оставаться диспергированными по завершении перемешивания битумного состава. Как только происходит такое выделение фазы, возможность получения улучшенных свойств ис-чезает.

Одним из подходов к разрешению этой про-блемы было использование других добавок для образования стабилизированного битумного геля, как описано, например, в патенте США № 4018730 (опубл. 19 апреля 1977 г. на имя Мак Дональд). Этот прием имеет недостаток, поскольку приводит к образованию сгущенного или желеобразного ма-териала, повышенная вязкость которого имеет менее желательные рабочие характеристики, чем желательно для обычных применений битумов.

Более близким к битумным составам, полу-чаемым с использованием данного изобретения, являются такие, которые описаны в патенте США № 4314921 (опубл. 9 февраля 1982 г. на имя Но-вофальт СА) и в выложенной заявке ФРГ № 3920872 (опубл. 4 января 1990 г. на имя Ново-фальт СА). В этих документах описаны специфические методы физического перемешивания для достижения гомогенизации расплавленных биту-мов и термопластичных полимеров, таких как по-лиэтилен. Обнаружено, что такие специализированные методы перемешивания необходимы вви-ду сложности получения адекватного диспергиро-вания полимерных компонентов в битумной фазе для обеспечения желаемых качеств производимого рабочего материала. Как описано в патенте США № 4314921, сдвиговые силы, которые раз-рушают полимер, являются с очевидностью необ-ходимыми для достижения гомогенизации. Далее, существует склонность гомогенизированных би-тумов и полимеров подвергаться выделению гру-бодисперсной фазы даже после такой гомогенизации, вызывающая необходимость непрерывного перемешивания или приготовления in-situ на мес-те. Коммерческие применения процесса Ново-фалт, как описано в этом патенте, включают, та-ким образом, добавление компонентов для до-рожных покрытий, таких как песок и гравий, в го-могенизированную смесь в течение относительно короткого периода времени после того как процесс гомогенизации завершен.

В патенте США № 454710 Малдонадо и др. (опубл. 15 мая 1979 г. на имя Эльф Унион) описан битум, модифицированный нагреванием бутима в присутствии полиизобутена или смеси эфиров жирных кислот (т. е. эфиров олеиновой кислоты, пальмитиновой кислоты, стеариновой кислоты с высшими спиртами, такими как ланостерол, холе-стерин или изохолестерин), содержащих нату-ральный экстракт овечьего сала, в присутствии серы. Явно стабильные смеси были получены с добавлением полимеров, таких как изобутен-бута-диеновый сополимер, этилен-циклопентадиено-вый сополимер и полибутен-полиизобутеновый сополимеры.

В патенте США № 4978698, автора настоящего изобретения, изобретатель Реймонд Т. Вуд-хэмс, описывается другой подход к стабилизации диспергированной полимерной фазы. Как описывается в нем, эмульгирущая система для приготовления диспергированной фазы полиэтилена включает полиэтиленовый парафин, имеющий молекулярный вес от около 1000 до около 10000 и замещенный на концах цепи кислотными группами, в частности, карбоксильными кислотными группами. Неорганические оксиды металлов могут быть обеспечены в химической связи с кислотными группами полиэтиленового парафина. Хотя эти составы и проявляют некоторую степень стабильности, часто наблюдается разделение фаз.

Другие попытки сохранить полимерный мате-риал, диспергированный в битуме, включали при-менение диспергирующих агентов для обеспечения совместимости между полимером и асфальтом, чтобы противостоять коалесценции и выде-лению фазы. Однако ни один из этих подходов не был успешным как жизнеспособная коммерческая операция. Например, некоторые из полимерных модификаторов, используемые как диспергирую-щие агенты, имеют склонность осаждаться на кат-ках, вызывая ряд дорожно-строительных проблем.

Этот предшествующий уровень техники не дает возможности предположить, системы, кото-рые оставят нерастворимые или несовместимые полимерные частицы или капли стабилизированными в среде жидкого асфальта путем стериче-ской стабилизации и которые устойчивы к разделению фаз при повышенных температурах в тече-ние долгих периодов времени при неизменяемых условиях, как в данном изобретении.

В настоящее время автором неожиданно об-наружено, что можно получать стабильные дис-персии нерастворимых полимеров в битуме, про-являющие устойчивость к разделению фаз в жид-кой среде, в отличие от предыдущих попыток. Та-кая устойчивость достигается путем использования нового способа стабилизации in-situ, как опи-сано ниже, приводящего, в результате, к стериче-ской стабилизации нерастворимых полимерных частиц в качестве дисперсной фазы в битуме.

Такой способ стабилизации in-situ не ограничивается при своем применении только стабилизацией нерастворимой полимерной фазы в биту-ме, но и имеет общее применение для дисперги-рования нерастворимых органических частиц в неводной сплошной фазе. Один из примеров при-менения состоит в стабилизации частиц полиоле-финов в смазочном масле для обеспечения более совершенных смазывающих свойств.

Другие примеры составов, для которых система по данному изобретению является применимой, включает чернила, краски, лаки, шпатлевки, водозащитные облицовки, пленки для покрытия крыш, пленки для тары, консервирующие смолы, смазочные материалы.

Соответственно, одним из аспектов данного изобретения является стабильный состав, со-стоящий из непрерывной неводной жидкой фазы, диспергированной фазы из частиц органического материала, нерастворимых в жидкой среде, и из стерического стабилизатора, состоящего из пер-вого компонента, связанного с фазой, содержащей частицы и из второго компонента, связанного с указанным первым компонентом, и растворимого в жидкой фазе, чтобы сохранить диспергирован-ные частицы, содержащиеся в дисперсной фазе, отдаленными друг от друга в жидкой фазе так, чтобы замедлить разделение фазы, содержащей частицы, от жидкой фазы, путем прогрессирующей коалесценции диспергированных частиц.

Фаза, содержащая частицы, может быть обра-зована из твердых частиц или жидких капель. Компонент, обеспечивающий стерическую стаби-лизацию, образуется путем образования in-situ химической связи между компонентами, образующими стерический стабилизатор, и прикрепления к органическим частицам, для образования спе-цифического стерического слоя, имеющего час-тично поперечную сшитую структуру химических связей, связывающих жидкую фазу и фазу, со-держащую частицы, в определенном пространственном отношении.

Фиг. 1 представляет собой сильно увеличенную (х1650) фотографию образца битум-полиэти-ленового состава, приготовленного в соответствии с методом из примера 1, описанным ниже, но не в соответствии с изобретением, показывающую на-личие коалесцированных полиэтиленовых частиц в битуме после выдержки в течение 3 часов при 160°С без перемешивания.

Фиг. 2 представляет собой сильно увеличенную (х1650) фотографию образца полиэтилен-битумного состава, устойчивого к отделению гру-бодисперсной фазы, который получен с использованием метода по примеру 3 в соответствии с изобретением, после повторяющегося нагрева образца от комнатной температуры до 160°С без перемешивания.

Данное изобретение направлено на стабилизацию фаз, содержащих нерастворимые частицы, в неводной непрерывной фазе, путем образования in-situ химической связи и поперечного сшивания между неводной непрерывной фазой и нерастворимыми частицами.

Основным использованием сущности данного изобретения является приготовление стабилизированных, модифицированных полимерами би-тумных составов, пригодных для использования в качестве материала дорожного покрытия для всех видов дорожно-строительных применений, вклю-чая горячее перемешивание, разбавление, эмульсии и заполнители трещин, а также другие применения. Термин "битум" использован здесь в каче-стве обозначения черных или темноокрашенных (твердых, полутвердых или вязких) вяжущих ве-ществ, природных или искусственных, в основном состоящих из углеводородов с высоким молекулярным весом, типичными представителями кото-рых являются асфальты, гудроны, смолы и ас-фальтиты. Термин "асфальт" использован здесь в качестве обозначения темного, от коричневого до черного, вяжущего материала, твердого или полу-твердого по консистенции, в котором доминирующим составляющим являются битум, либо суще-ствующим в природе, либо полученным как остатки при рафинировании нефти.

Битумы составляют главную сплошную фазу в полимер-модифицированных битумных составах, и полимер диспергирован в битуме, либо в виде твердых частиц, либо в виде жидких капель, в за-висимости от природы полимера и температуры состава.

Полимерным компонентом битумного состава может быть любой полимер, который может быть расплавлен или измельчен для диспергирования в битуме и который придает ему полезные свойства. Обычно, такой полимерный компонент содержит гомополимеры и сополимеры этилена и про-пилена, в частности, гомополимеры и сополимеры этилена. Однако другие полимерные материалы, такие как измельченная резина, также могут быть использованы.

В принципе, любой класс полимеров или со-полимеров может быть использован для приготовления полимерного компонента битумного со-става. Одним из преимуществ настоящего изобретения, когда оно применяется к битум-полиоле-финовым и к другим подобным составам, является возможность использования скорее случайных, рециклированных или содержащихся в мусоре по-лиолефинов для приготовления дисперсной по-лиолефиновой фазы, чем использование нового материала.

Для целей приготовления стабильной эмульсии из него, битум нагревается до температуры слияния полиэтилена или другого олефинового полимера, который диспергируется после этого в битуме с помощью перемешивания с большим сдвиговым усилием для образования однородной дисперсной фазы жидких капель в битуме, кото-рая в присутствии стабилизатора остается дис-пергированной, и тогда, когда перемешивание с большим сдвиговым усилием прекращается. Од-нако может быть использован любой другой удобный способ для эффективного диспергирования полимерной фазы в виде частиц.

Количество полиэтилена или другого полимера, диспергированного в битуме, может изменяться в широких пределах в зависимости от желаемых свойств и конечного использования, для ко-торого состав предназначен. Обычно для дорожного покрытия количество полимерного материала, представленного в составе, изменяется от около 0,5 до около 10 весовых процентов от биту-ма, предпочтительно от около 2,5 до около 7 ве-совых процентов от битума.

Пока битум еще горячий и жидкие капли поли-этилена однородно диспергированы под действием сдвиговых сил, приложенных к ним, эмульсия стабилизирована in-situ благодаря химическим реакциям, подробно описанным ниже. Когда такие реакции заканчиваются, и сдвиговые силы исче-зают, модифицированный полиэтиленом битумный состав не проявляет склонности к выделению фазы при повышенных температурах в пределах от около100°С до 200°С и остается стабильным в отсутствие перемешивания. Фотография образца состава, приготовленного в соответствии с изо-бретением, дана на фиг. 2, из которого видна дис-персная природа полиэтиленовых капель. Эта си-туация резко отличается от фотографии на фиг. 1, которая изображает ситуацию всего через не-сколько часов после прекращения перемешивания состава, образованного с помощью перемешивания с высокими сдвиговыми напряжениями, но не стабилизированного в соответствии с данным изобретением.

Дополнительным преимуществом, которое достигается при использовании стерической ста-билизации полиэтилена или другого олефинового полимера, является то, что мелкие отдельные частицы полиэтилена, образующиеся самопроиз-вольно с помощью диспергирования расплавленного полимера, с размером частиц, который может регулироваться для получения различных средних размеров частиц, какие только потребуются, могут быть меньше, чем один микрон, что является важ-ным атрибутом жесткости дорожного покрытия или другого целевого использования состава. За-мечено, что простое перемешивание не может дать таких малых размеров, даже если достигаются условия больших сдвиговых сил, до тех пор, пока не будут использованы какие-либо дисперги-рующие агенты, например, для понижения по-верхностного натяжения и разности вязкостей ме-жду дисперсной фазой и сплошной фазой.

Состав также может быть повторно нагрет до около 160°С или более чем до около 200°С не-сколько раз и может быть оставлен при такой вы-сокой температуре несколько дней без всякой склонности к отделению фазы. Фотография состава, который был нагрет до трех раз до 160°С от комнатной температуры, дана на фиг. 3. Как мож-но увидеть, мелкие полиэтиленовые капли остаются диспергированными. Этот факт является важным, поскольку in-situ образование модифицированного полиэтиленом битума не требуется, в противоположность ситуации, которая существует с высоко-сдвиговыми нестабилизированными со-ставами. Эмульсия является изначально стабильной по причине химического связывания и, следовательно, может быть отверждена или повторно нагрета без потери однородности или устойчи-

вости.

Состав, предложенный в изобретении, может быть приготовлен для применения целым рядом способов. Как обсуждено ниже, стабилизированный концентрат может быть соединен с битумом и полиэтиленом, которые перемешаны на месте. Другим способом может быть приготовлен состав, содержащий битум и стабилизирующие компоненты, который доставляется на место использования и к которому на месте добавляется полиэтилен. Кроме того, все компоненты могут быть смешаны в одном и том же месте для приготовления со-

става.

Стерическая стабилизация

В целях достижения стабилизации дисперги-рованного полиэтилена или другого полимера на основе олефинов в битуме необходимо осуществить реакцию ряда компонентов друг с другом и соединение непрерывной сплошной и дисперсной фазой.

Стабилизация осуществляется использованием некоторого числа компонентов. Одним из ком-понентов является компонент, растворимый в би-туме, включающий растворимую в битуме первую часть, обычно сам битум, частично ковалентно связанную с полимерной второй частью, совместимой с первой, растворимой в битуме частью.

Битум-совместимый органический полимер является обычно алкеновым и может быть сопряженным диеновым полимером или сополимером на основе полидиена. Предпочтительно, битум-совместимым органическим полимером является полидиеновый каучук, имеющий молекулярный вес в пределах от около 500 до около 60000, в особенности, полидиеновый каучук, имеющий мо-лекулярный вес в пределах от около 1000 до око-ло 12000. Ковалентное связывание битум-совмес-тимого полимера с битумом может быть осуществлено некоторыми реакционноспособными аген-тами, которые могут образовывать свободные ра-дикалы, такими как пероксид или элементарная сера, с катализатором и донором серы или без них.

Вторым компонентом является компонент, способный к смешиванию с дисперсной полимерной фазой таким образом, чтобы он был прикреплен с ней встабильной дисперсии и который так-же способен к ковалентному связыванию, такому как путем нуклеофильной связи с битумно-совместимой второй частью первого компонента. Нуклеофильная связь образована путем реакции функциональной группы, имеющей нуклеофиль-ный гетероатом, такой как О, N или S, с электро-фильным атомом, таким как карбонильный углерод в ангидридной группе.

Второй компонент предпочтительно имеет структуру основной цепи, подобную полимеру дисперсной фазы, обычно полиэтилена или другого полиолефина, которая позволяет полимерной цепи второго компонента смешиваться с расплавленными диспергированными полимерными час-тицами и прикрепляться к ним. Второй компонент может иметь молекулярный вес от 10000 до 10000000, предпочтительно от 50000 до 500000.

Ковалентная связь замещенного функциональными группами полимерного компонента с битум-совместимым органическим полимером об-разуется обычно путем реакции между нуклео-фильной группой, такой как аминогруппа или кар-боксильная группа, например, имеющейся на би-тум-совместимом органическом полимере, и элек-трофильной группой, такой как карбонильная группа, имеющейся в ангидридной группе на по-лимерном компоненте, способом смешиваться с органическим полимером.

В одном частном осуществлении изобретения, где в качестве битум-совместимого полимера мо-жет быть использован полибутадиен или сополимер на основе полибутадиена, частично замещенный нуклеофильной аминогруппой, а в качестве полимерного компонента, способного к смешиванию с органическим полимером, может быть ис-пользован замещенный функциональными груп-пами полиэтилен, такой как карбоксилированный полиэтилен.

Другие известные нуклеофины включают гид-роксил, карбоксил и сульфогидрил, а другие из-вестные электрофилы включают ангидриды и дру-гие карбонилсодержащие группы, а также эпокси и изоцианатные группы. Содержащий концевые аминогруппы поли(бутадиен-со-акрилонитрил) в примерах является легко доступным коммерческим продуктом, использованным здесь для иллю-страции основных положений. Другие аминоза-мещенные полидиеновые полимеры и полибута-диеновые сополимеры, содержащие, в основном, полибутадиеновый компонент, например, сомоно-мер стирола, являются именно такими или более приемлемыми и эффективными. Далее, полидие-новый полимер с более высоким молекулярным весом может быть более желательным до тех пор, пока он растворим или совместимым при рабочей температуре.

Другие хорошо известные ковалентные связи могут применяться здесь для связывания битум-совместимого полимерного компонента и поли-мерного компонента. Такая ковалентная связь может быть получена другими способами, например, карбоксилированный полидиен и карбокси-лированный полиэтилен могут быть связаны диф-функциональным аминолом, диамином или

диолом.

В дополнение к этим компонентам жидкий по-либутадиен, растворимый или совместимый с би-тумом, может быть использован как третий компонент стабилизатора. В некоторых случаях полибу-тадиен или другой полидиен могут не включаться, и сочетание замещенного функциональными груп-пами полидиена и замещенного функциональными группами полимера достаточно для осуществления проведения необходимых реакций с целью достижения стерической стабилизации.

Необходимо, чтобы бутадиен или другой диен с удлиненной цепью или полимер имел бы такой молекулярный вес, чтобы бутадиен был растворимым или совместимым с битумом так, чтобы облегчить образование поперечных связей с дру-гими компонентами стабилизатора и удлинение цепи бутадиена при свободно-радикальном соче-тании. Пределы молекулярного веса (Mw) этого третьего компонента могут быть от низкого моле-кулярного веса, такого как от 500 до 45000 или выше, до тех пор, пока полидиен или его сополи-мер растворим или совместимы с битумом при температуре смешивания, обычно от 150°С до 200°С.

Компоненты стабилизирующего состава после добавления к перемешиваемой при повышенной температуре смеси полиэтилена и битума подвергаются свободно-радикальной реакции с использованием свободно-радикальных инициаторов, та-ких как сера. Однако обычно практичнее, принимая во внимание вязкость, образовать пре-стабилизатор из компонентов стабилизирующего состава, имеющих свободные боковые цепи. При последующем диспергировании полимера в биту-ме в виде жидких капель при повышенной температуре, жидкие полимерные капли абсорбируют свободные боковые цепи, и стабилизирующий со-став от этого становится скрепленным с полимернымичастицами, образуя оболочку из геля, опи-санную ниже.

Замещенный полидиеновый каучук и заме-щенный функциональными группами полиэтилен или их сополимер взаимодействуют, образуя ко-валентные связи друг с другом. При инициировании свободно-радикальной реакции между раз-личными компонентами полидиена, а также между реакционноспособными компонентами битумной фазы, такими как сера, полибутадиен подвергается ряда реакций поперечного связывания с обра-зованием гелевой оболочки, которая вносит зна-чительный вклад в стабильность диспергирован-ных частиц полимера.

В этом отношении свободно-радикальная ре-акция является причиной образования поперечных связей полибутадиена, образования поперечных связей между полибутадиеном и функциона-лизированным бутадиеном и связывания с биту-мом. Суммарным эффектом этих различных реак-ций является образование протяженной сетки на основе полибутадиена с частично поперечно-связанной структурой, прикрепленной к каждой полимерной частице и набухшей в битумной фазе, для создания оболочки из геля вокруг полимерных частиц, которая предотвращает коалесценцию по-лимерных частиц.

Различные компоненты стерического стабилизатора химически связаны друг с другом и прикреплены к полимерным частицам, а слой на основе полибутадиена со структурой поперечных связей, который набух в битумной среде, обеспечивает прочно фиксированное положение полимерных частиц друг относительно друга в битумной фазе. Слой на основе полибутадиена также присоединен к битуму. Частицы предохранены от сближения друг с другом и от коалесценции, если они расплавлены, решеткой из геля связанных поли-мерных цепей, образованной вокруг каждой час-тицы, которая создает стерическую оболочку во-круг отдельных частиц. Частицы, когда они в твердой форме сопротивляются флокуляции или осаждению по той же причине.

Составы по настоящему изобретению могут быть получены любым удобным способом. В од-ном из осуществлений карбоксилированный поли-этилен, жидкий полибутадиен (если необходимо) поли(бутадиен-со-акрилонитрил) с аминогруппами на концах цепи и элементарная сера могут быть диспергированы в битуме. Для обычного применения горячей асфальтовой смеси для покрытия дорог предпочтительным соотношением карбок-силированного полиэтилена и битума является от около 0,1 до около 5 весовых процентов, а пред-почтительным соотношением полимера на основе аминозамещенного бутадиена является от около 0,1 весового процента до около 3 весовых процентов, более предпочтительно - от около 0,2 до око-ло 1 весового процента. Количество жидкого бу-тадиена может быть предпочтительно от около 0,1 до около 10 весовых процентов, более предпочтительно от около 0,4 до около 6 весовых процентов от битума. Количество серы предпочтительно бе-рется между около 0,1 процента и около 10 про-центов от общей смеси, по весу, предпочтительно около 0,2 до 0,5 весовых процентов. Для другого применения, например, для покрытия крыш, отно-сительные пропорции компонентов могут изме-няться.

Четыре ингредиента добавлены в нагретый битум с размешиванием, которое может включать размешивание при условиях высокого сдвигового напряжения при температуре от около 100° до около 250°С, предпочтительно от около 130° до около 200°С, в течение соответствующего периода времени, который может быть от около 0,1 до около 3,5 часов, обычно от около 0,25 до около 3,5 часов, для образования однородного состава, который может быть назван концентратом. Ис-пользование вакуума или инертных газов может быть выгодным в определенных случаях. Этот концентрат является одним из аспектов данного изобретения и может быть перевезен к месту по-лучения целевой смеси из концентрата, добавленного битума и полиэтилена. Соответственно, по этому аспекту изобретения предусматривается битумный состав для создания стабильной дис-персии частиц олефинового полимера в битуме, включающий битум-совместимый компонент, ко-торый работает как пре-стабилизатор. Такой кон-центрат может использоваться в многочисленных применениях изобретения для диспергирования нерастворимой органической фазы в неводной жидкой фазе.

Требуемая дисперсия полиэтилена в битуме добавляется в концентрат при повышенной тем-пературе вместе с дополнительным битумом по мере надобности и непрерывно перемешивается до тех пор, пока полиэтилен диспергируется в системе, с целью образования стабильного поли-мер-асфальтового состава. Свободное боковые цепи олефинового полимера на пре-стабили-заторе абсорбируются расплавленным полиэтиленом и, таким образом, смешиваются с ним, так что стабилизирующий материал становится при-крепленным к полиэтиленовым частицам. Количе-ство полиэтилена, представленного в такой ком-позиции, предпочтительно находится между около 0,1 до около 20 весовых процентов, а более пред-почтительно - от около 0,1 до около 5 весовых процентов, для обычного применения покрытия дорог горячей асфальтовой смесью. Большие или меньшие количества полиэтилена или другого диспергированного полимера могут использоваться в зависимости от конечного использования со-става.

Данное изобретение, таким образом, преду-сматривает стабилизированную расплавленную битумную смесь, содержащую полиэтиленовые частицы, которые не коалесцируют при повышенных температурах. Авторы, таким образом, обна-ружили, что, хотя стабилизатор, имеющий поли-этиленовую часть, может стабилизировать рас-плавленные битумные составы, содержащие по-лиэтиленовые добавки, любому специалисту в данной области ясно, что и другие составы, со-держащие полимерные добавки того же типа, мог-ли бы быть стабилизированы по отношению к вы-делению низкодисперсной фазы с помощью этого стабилизатора. В этом контексте полимерный сегмент, который способен к смешиванию с рас-плавленным полиэтиленом так, чтобы быть сме-шанным с ним и прикрепленным к нему и который образует стабильные капли в присутствии стаби-лизатора, как показано на фиг. 2, рассматривается, таким образом, как принадлежащий к тому же типу, что и полиэтилен. Полиэтилен и поли(эти-лен-со-винилацетат) рассматриваются как поли-меры одного и того же типа.

Подобно этому, очевидно, что принципы дан-ного изобретения обычно применимы для образования стерически стабилизированной дисперсии нерастворимой дисперсной фазы микрочастиц в неводной непрерывной фазе. Для этого требуется компонент, который может связываться с дис-персной фазой и растворим в жидкой фазе или совместим с ней, способный к образованию попе-речных связей полимерный компонент как стабилизирующий слой, прикрепленный к частицам дисперсной фазы и окружающей каждую частицу дисперсной фазы.

Было обнаружено, что эффективная температура диспергирования находится от около 10° до 50°С выше температуры плавления или слияния диспергируемого полимера, в зависимости от та-ких факторов, как молекулярный вес полимера, вязкость матрицы и сила сдвига при перемешивании. Таким образом, тип полиэтилена, имеющий точку плавления от 100° до 135°С может быть диспергирован при температуре от около 100° до 250°С. Дешевые полиэтилены низкой плотности, линейные низкой плотности и высокой плотности, таким образом, могут быть диспергированы и ста-билизированы с помощью стабилизатора, предложенного в данном изобретении. Большинство полиэтиленов, использующихся в потребительских изделиях, имеют температуру слияния в при-емлемых пределах и полиэтиленовые смеси, та-кие как материалы, получаемые в виде таблеток, хлопьев или рециклированных порошков, являются пригодными для диспергирования в битуме и могут быть стабилизированы в соответствии с данным изобретением.

Можно установить верхний предел на температуру и время, используемые при диспергирова-нии полимера в битуме, в соответствии с обнаруженными применениями данного изобретения из-за отсутствия стабильности полибутадиенов выше около 210°С, особенно на воздухе, однако воз-можно диспергировать полимер в битуме при тем-пературе выше чем 210°С, если какой либо инертный газ, такой как азот, защищает процесс пере-мешивания.

Количество стерического стабилизатора, не-обходимое для достижения требуемой стабильности, очень мало, обычно меньше, чем около 2 ве-совых процентов от битума, зависит от нескольких факторов, таких как, количество диспергированно-го полимера и микроструктура образованного сте-рического стабилизатора, так как различные бута-диены с различным содержанием цис- и транс-форм и содержанием винила могут образовать различные микроструктуры через различные по-перечно-связанные растянутые цепи. В зависимости от применения, для которого используется со-став, количество стабилизатора может повышаться вплоть до 10 весовых процентов. Стоимость получения стабильности является экономически выгодной.

Хотя здесь подчеркнуто использование стаби-лизированного полиэтилен-модифицированного битума в качестве материала покрытия для всех типов дорожных покрытий, стабилизированный битумный состав находит применение в блоках для дорожных покрытий, пленках для покрытия крыш, плит для покрытия крыш, водозащитных пленках, материалов для гидроизоляции, замазок, консервирующих смол, защитных декоративных покрытий. Материалы для дорожных покрытий обычно включают вместе с битумным составом добавки, такие как щебень, песок и другие. Также могут использоваться другие добавки к битуму, в зависимости от целевого применения, для которого предназначено изобретение. Например, мате-риал для покрытия крыш может быть получен до-бавлением соответствующих наполнителей, таких как асбест, карбонаты, силикаты, древесные во-локна, слюда, сульфаты, глины, пигменты и/или средства, повышающие пожароустойчивость, та-кие как хлорированный парафин. Для применений в качестве шпатлевок может быть добавлен какой-нибудь оксид для улучшения качества.

Как указано выше, сущность настоящего изо-бретения не ограничивается осуществлением стабилизации битум-полиэтиленовых составов, но оно может быть применено для стабилизации дисперсий широкого класса материалов, содержащих нерастворимую дисперсную фазу твердых частиц, в широком классе неводного жидкофазно-го материала.

В последующих примерах были использованы образцы битумов из двух различных источников, чтобы показать, что свойства этих материалов из-вестны, они сведены в следующей далее табли-це А.

Примеры

Пример 1

Этот пример иллюстрирует обычное перемешивание с большими сдвиговыми напряжениями полиэтилена и битума.

В однолитровом реакторе 100 частей асфальта (Petro-Canada Bow River, проникновение - 290 – см. свойства в табл. 1) нагревают до 150°С. До-бавляют две части полиэтилена низкой плотности (Egso Chemicals LL-6101, Мп=12500 г/моль, Мw=40000 г/моль, индекс плавления 20) и диспер-гируют в асфальте в виде расплавленных жидких капель с помощью миксера с большими сдвиговыми напряжениями (Brinkwan Polytron Mixer) за 30 минут при 150°С. После того, как миксер оста-навливают, дисперсия полиэтиленовых капель быстро коалесцирует, и на поверхности жидкого асфальта образовывается вязкий слой полиэти-лена, который не мог бы быть быстро диспергиро-ван повторно. Это отсутствие устойчивости по от-ношению к отделению грубодисперсной фазы да-же после перемешивания с большими сдвиговыми напряжениями типично для полиолефиновых дис-персий в асфальте. Быстрая коалесценция рас-плавленных частиц полиэтилена видна на фотографии на фиг. 1.

Пример 2

Этот пример иллюстрирует влияние добавленного полиэтиленового парафина к битум-поли-этиленовым эмульсиям.

В однолитровом реакторе 100 частей асфальта (Petro-Canada Bow River, проникновение - 290) нагревают до 150°С. Добавляют две части поли-этилена низкой плотности (Egso Chemicals LL-6101) и 0,5 части карбоксилированного полиэти-ленового парафина (Eastman Chemical Epolene C-16, молекулярный вес 8000 г/моль, плотность при 25°С 0,908 г/моль, кислотное число 5) и дисперги-руют в виде расплавленных жидких капель с по-мощью миксера с высокими сдвиговыми напряжениями, как в примере 1. Тонкая дисперсия поли-этиленовых капель получается через 15 минут благодаря присутствию парафина C-16, но после прекращения перемешивания дисперсия быстро разделяется на две легко заметные фазы, вязкий поверхностный слой полиэтилена продолжает быть виден после того, как образец простоял не-сколько часов. Даже если бы карбоксилированный полиэтиленовый парафин имел склонность уско-рять диспергирование полиэтилена в асфальте, очевидно, что этот материал не стабилизирует дисперсию по отношению к выделению грубодис-персной фазы после прекращения перемеши-

вания.

Пример 3

Этот пример иллюстрирует данное изобре-

тение.

Карбоксилированный полиэтилен (0,5 части Du Pont Fusebona D-101, плотность при 25°С 0,920 г/моль, индекс текучести - от 11 до 18, со-держание ангидрида 0,07 г/моль/кг смолы; основным полимером является линейный полиэтилен низкой плотности) диспергируют в 25 частях ас-фальта (Petro-Canada Bow River, проникновение - 290) при 150°С за 30 мин. Затем добавляют по по-рядку 1,4 части жидкого полибутадиена (Ricon 134, Colorado Chemical Cpecialities Inc., микро-структура 80±5% транс- и цис- 1,4 : 20±5% 1,2 ви-нил, молекулярный вес (Мw) 12000, кислотное число (КОН/г) nil), 0,6 части жидкого по-ли(бутадиен-со-акрилонитрила) с аминогруппами на концах цепи (АТВN) (10 процентов акрилонит-рила в жидкой форме, № 549 в каталоге, Scientific Polymer Products Inc., аминоэквивалентный вес 1200 г/моль) и 0,2 части элементарной серы и пе-ремешивают при высоких напряжениях сдвига в течение 2 часов при температуре между 150 и 170°С. К этой перемешиваемой смеси добавляют дополнительно 75 частей асфальта (Bow River 290) и 3 части полиэтилена низкой плотности (ин-декс текучести - 20). После завершения дисперги-рования в течение от 5 до 20 минут полиэтилена в виде жидких капель и после того, как перемешивание было закончено, не было заметно никаких видимых изменений в размерах частиц и в рас-пределении полиэтиленовой дисперсии после 3 дней хранения при 160°С. Сохранившаяся дис-персная природа полиэтиленовых капель может быть видна на фотографии на фиг. 2.

Пример 4

Повторяют способ примера 3 с 3 частями по-лиэтилена высокой плотности (Du Pontsclair 2914, индекс текучести - 45, плотность при 25°С - 96 г/моль) вместо 3 частей полиэтилена низкой плотности. Полученная в результате асфальтовая эмульсия стабильна 3 дня при 160°С без наблюдаемых изменений в размере частиц или вяз-

кости.

Пример 5

Повторяют способ примера 3 с использованием 0,5 части карбоксилированного полиэтиленового парафина (Eastman Chemical Products Epolene C-16 Wax, молекулярный вес меньше, чем 10000) вместо Du Pont Fusabond D-101 карбоксилирован-ного полимера.

Эта замена также позволяет получить ста-бильную эмульсию при 160°С. Этот эксперимент показывает, что компонент, содержащий карбок-силированный полиэтилен, может иметь относительно низкий молекулярный вес (парафин, имеющий молекулярный вес меньше, чем 10000 г/моль) как в этом примере или полимер с высоким молекулярным весом (индекс текучести - 11-18), как в примере 3.

Пример 6

Повторяют способ примера 3 с использованием 85-100 Penetretion grade асфальт (Petro-Canada Clarkson Refinery - свойства см. вверху табл. 1) вместо асфальта Bow River 290. Полу-чаемая в результате эмульсия стабильна при 160°С.

Примеры 7-9

Повторяют способ примера 3 с использованием различных отношений реагентов, как показано внизу табл. 1 (весовые части). Обнаружено, что составы примеров 7-9 все стабильны при 160°С в течение как минимум трех дней. Эти примеры по-казывают, что вязкости и размеры эмульгирован-ных частиц могут быть оптимизированы с помо-щью соответствующего подбора концентраций реагентов.

Пример 10

Повторяют способ примера 3 без добавления 0,6 части аминозаконченного поли(бутадиен-со-акрилонитрила). Полученная в результате эмуль-сия подвергается отделению грубодисперсной фазы, как доказано с помощью наблюдения под микроскопом.

Пример 11

Повторяют способ примера 3 без добавки се-ры. Получаемая в результате эмульсия неустойчива по отношению к отделению грубодисперсной фазы, как доказано с помощью наблюдения под микроскопом.

Пример 12

Повторяют способ примера 3 без добавки жидкого полибутидиена. Получаемая в результате эмульсия неустойчива по отношению к отделению грубодисперсной фазы, как доказано с помощью наблюдений под микроскопом.

Пример 13

Повторяют способ примера 3 и образцу дают остыть до температуры окружающей среды, а по-том повторно нагревают до 160°С. Это повторяется несколько раз. Устойчивость дисперсии поли-этилена в асфальте и вязкость образца заметно не изменяется. Дисперсную природу капель поли-этилена при повторном нагреве можно увидеть на фотографии на фиг. 3.

Результаты предшествующих примеров 1-13 были сведены в таблицу для удобства ссылок в следующей ниже табл. 1.

Понятно, что фотографии на фиг. 1 и 2 пред-ставляют расплавленные битум-полимерные со-ставы при повышенной температуре. Коалесциро-ванное состояние, показанное на фиг. 1, иллюстрирует систему, которая подвергалась выделению второй фазы. Такая система, таким образом, де-монстрирует иные свойства по прошествии вре-мени, чем тип системы, показанный на фиг. 2. Система, изображенная на фиг. 1, будучи диспер-гирована, первоначально производит впечатление подобной тому, которое показано на фиг. 2, но со временем частицы, движение которых можно на-блюдать под специальным микроскопом при 160°С, коалесцируют в большие полимерные час-тицы, показанные на фиг. 1 в виде полимерных капель, сталкивающихся друг с другом. С другой стороны, система из фиг. 2, несмотря на то, что доказано такое движение частиц, не показывает никакой коалесценции меньших частиц в большие: как те, которые представлены на фиг. 1. По боль-шому счету, система на фиг. 1 подвергается легко наблюдаемому отделению грубодисперсной фазы, в то время как система является устойчивой, что диаметры стабилизированных частиц, пред-ставленных на фиг. 2, порядка от около 0,1 до около 1 или 3 микрон.

Суммируя основные результаты, настоящее изобретение дает возможность получить новые стабилизированные неводные жидкости, содержащие дисперсную фазу в виде частиц, в частности, модифицированный полимерами битумный состав, который устойчив по отношению к отделению полимерной фазы в жидкой битумной среде как при температуре окружающей среды, так и при повышенной температуре, с помощью использования уникальной системы стерической стабилизации. Возможны модификации в объеме данного изобретения.

Таблица А

Свойство

Lloydminster

85-100

Bow River

290

Вязкость+, пуаз (Па·с)

@ 100°C

4,30

1,29

@ 120°С

1,00

0,40

@ 140°С

0,34

0,16

@ 160°С

0,15

0,07

Плотность при 15°С г/мл

1,026

1,016

Молекулярный вес^, г/моль

1200

975

Состав*, %

Асфальтены

10,8

10,3

Полярные ароматические углеводороды

28,0

25,5

Ароматические нафтены

43,1

45,6

Насыщенные углеводороды

18,1

18,5

+ Вискозиметр Brookfield

^ Эбулиометрия

* АSТМ D4124-86

Таблица 1

Образцы эмульсий полиэтилена в асфальтовой среде

Компонент

Примеры

1

2

3

4

5

6

7

8

9

10

11

12

13

Асфальт

(Bow River 290)

100

100

100

100

100

-

100

100

100

100

100

100

100

Асфальт

(L Loyd 85/100)

-

-

-

-

-

100

-

-

-

-

-

-

-

L L DPE

(L L 6101)

2

2

3

-

3

3

2

1

1

3

3

3

3

НDРЕ

(Du Роnt 2914)

-

-

-

3

-

-

-

-

-

-

-

-

-

РЕ-9-ma

-

0,5

0,5

0,5

-

0,5

-

0,5

0,5

0,5

0,5

0,5

0,5

С-16 wax+

-

-

-

-

1

-

0,5

-

-

-

-

-

-

LPBD°

-

-

1,4

1,4

1,4

1,4

0,75

4,2

0,7

1,4

1,4

-

1,4

ATBN°°

-

-

0,6

0,6

0,6

0,6

0,25

1,8

0,3

-

0,6

0,6

0,6

Сера

-

-

0,2

0,2

0,2

0,2

0,15

0,7

0,15

0,2

-

0,2

0,2

Вязкость* (сР) (160°С,

50 об/мин)

114

-

509

520

344

-

175

607

216

-

-

-

-

Стабильность

нет

нет

да

да

да

да

да

да

да

нет

нет

нет

да

+ Карбоксилированный полиэтиленовый парафин;

° ATBN: поли(бутадиен-со-акрилонитрил) с концевыми аминогруппами, жидкий, 10% акрилонитрила;

°° LPBD: жидкий полибутадиен, Mw: около 12000;

* Нет заметного изменения вязкости стабильных образцов (примеры от 3 до 9) до хранения и после 3 дней горячего хранения);

** Образец из примера 3, охлажденный до комнатной температуры (от 20 до 25°С) и повторно нагретый три раза до 160°С.

Фиг. 1

Фиг. 2

Substitute Sneet

Фиг. 3

Текст

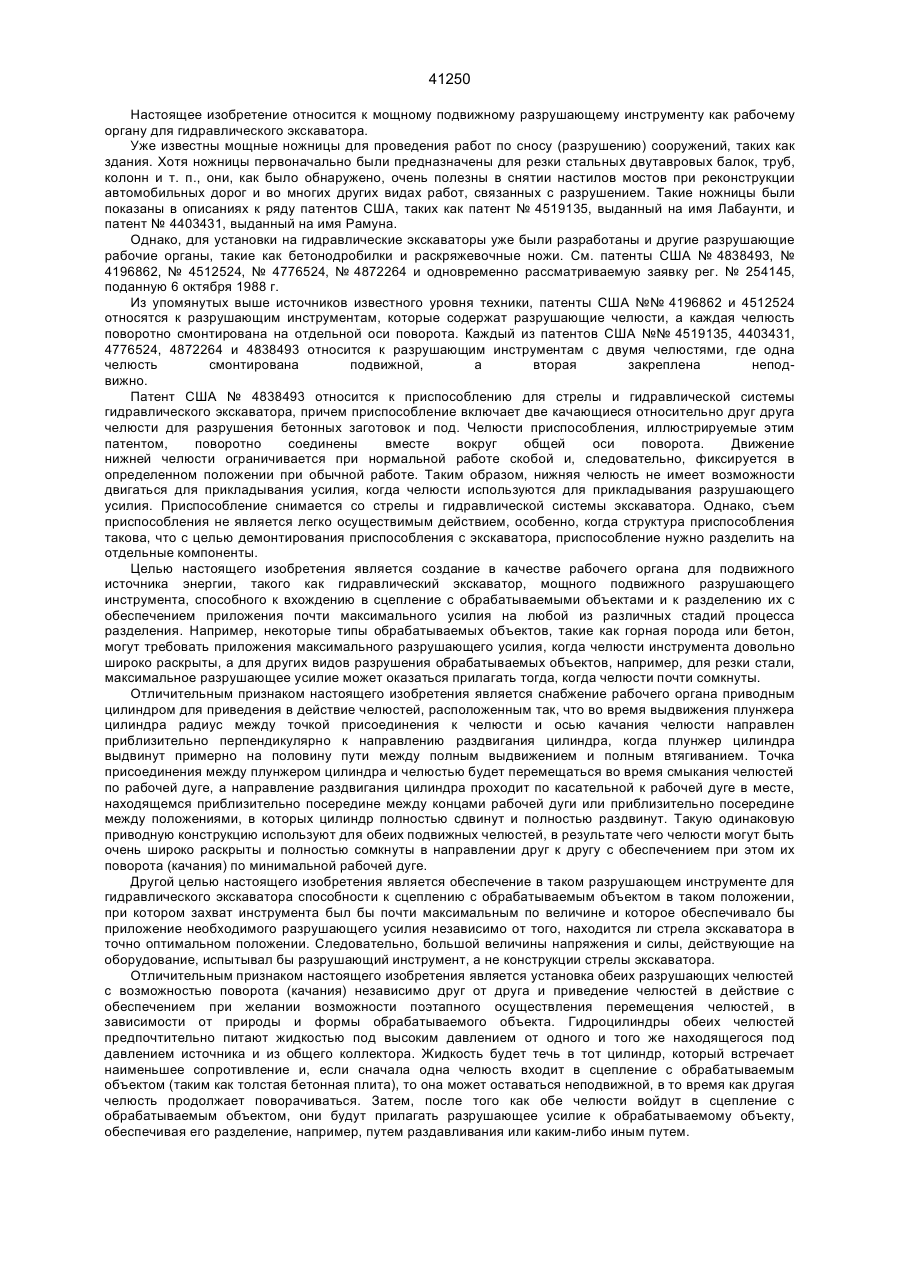

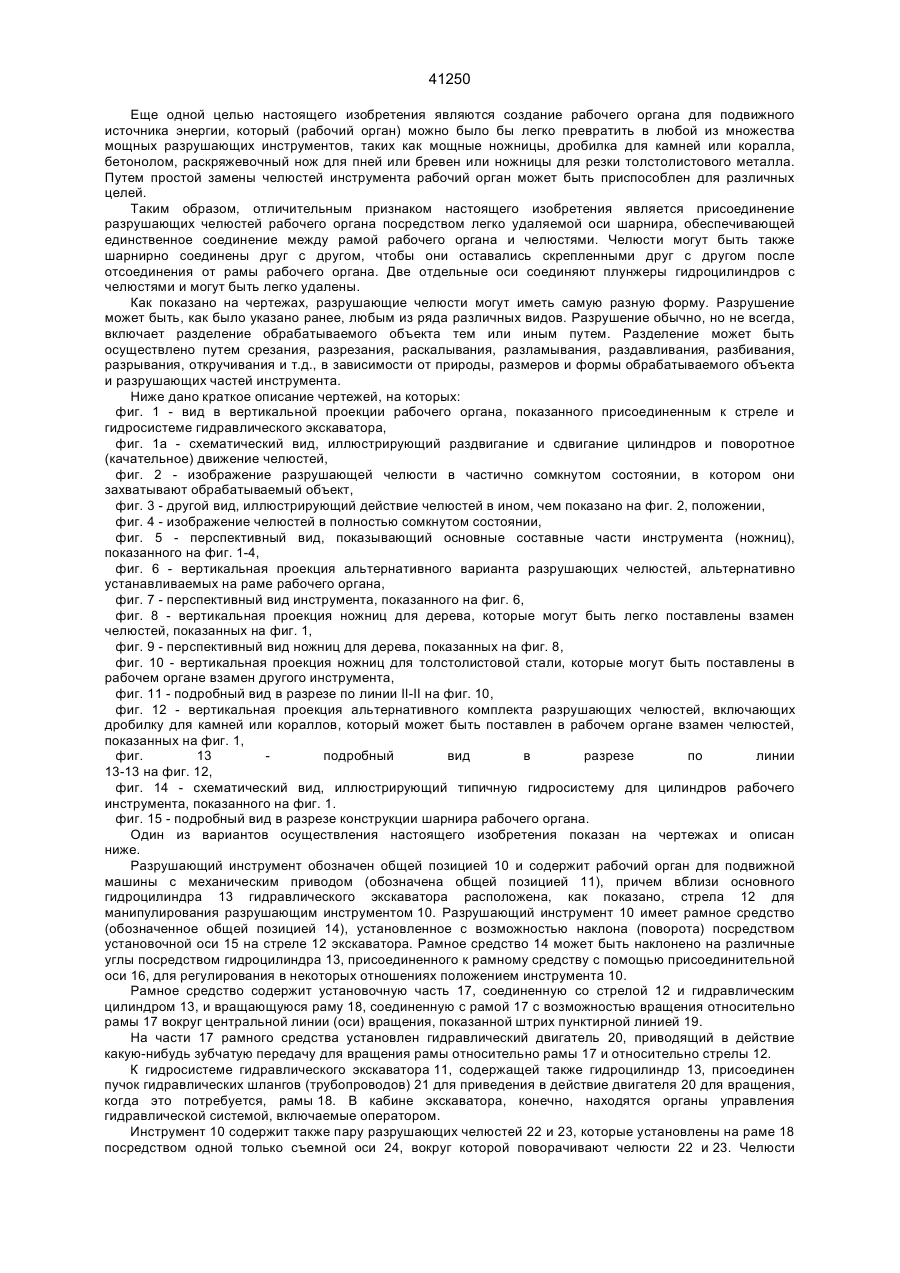

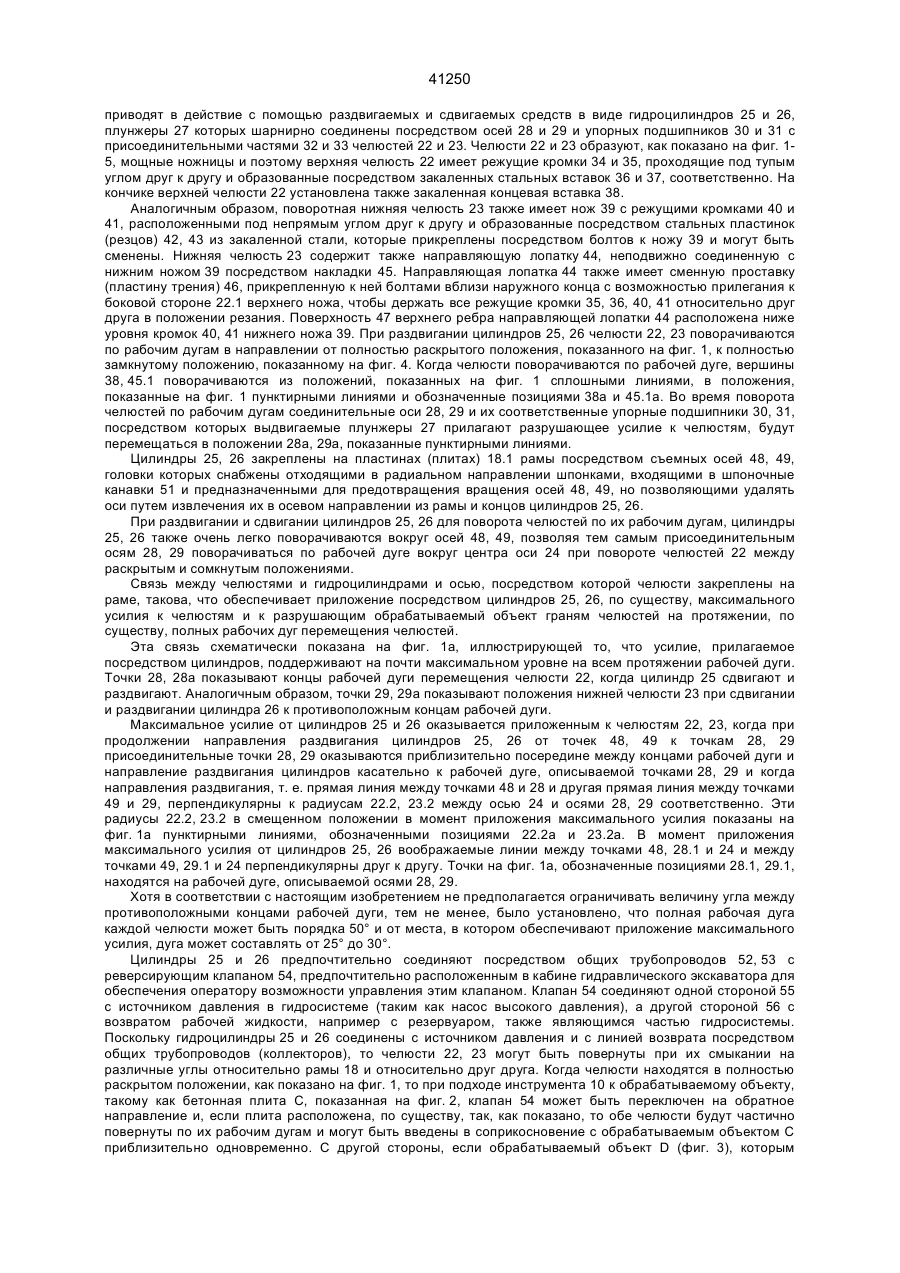

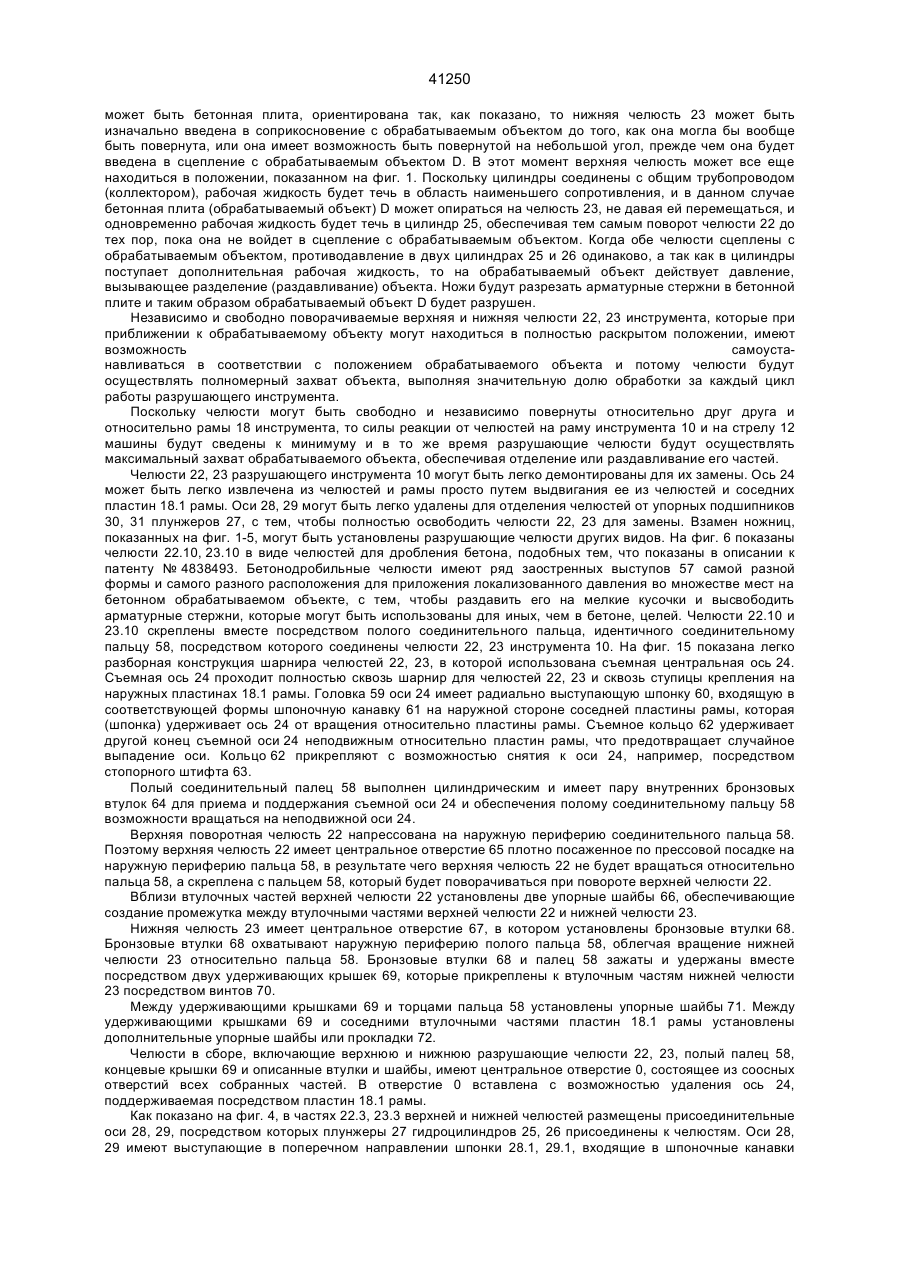

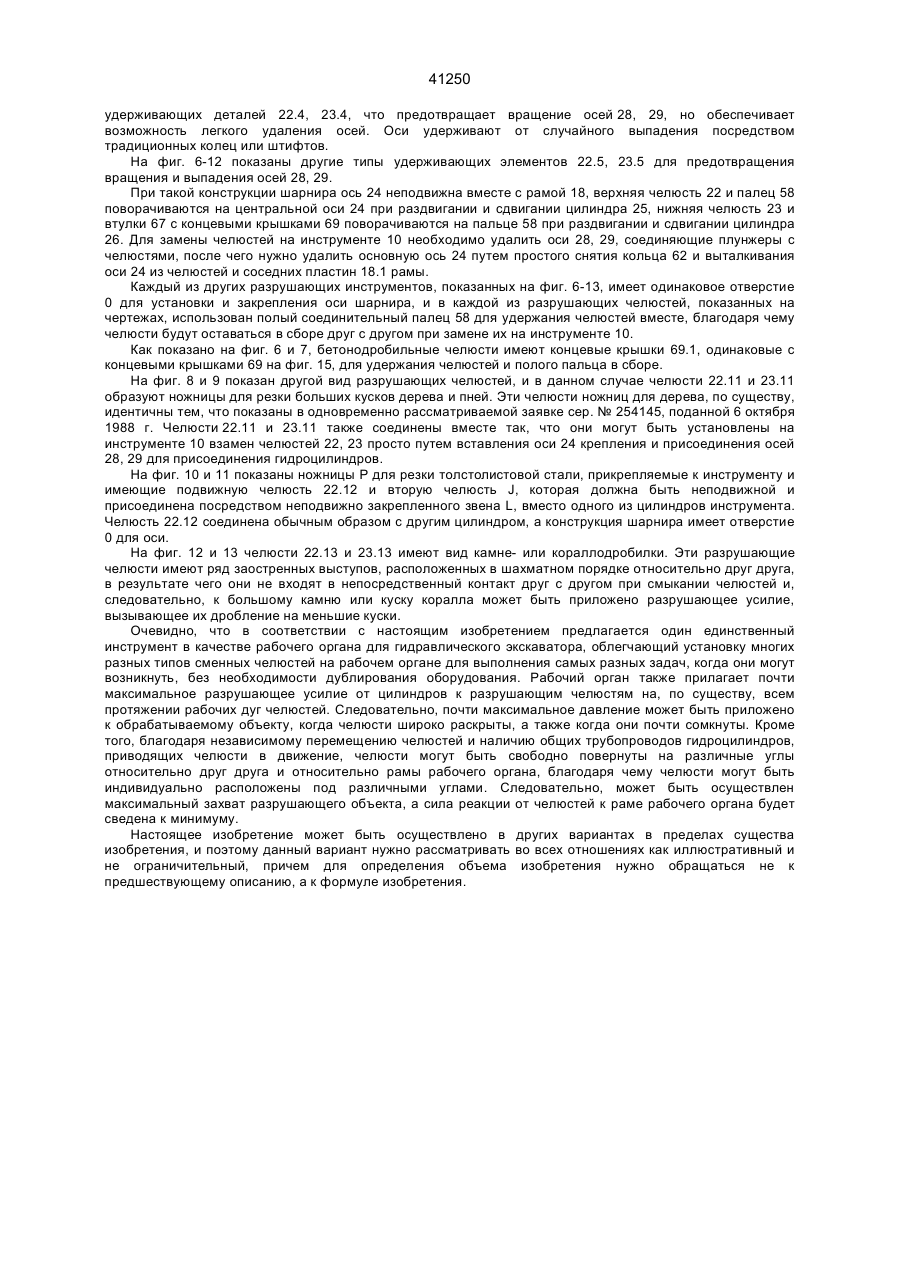

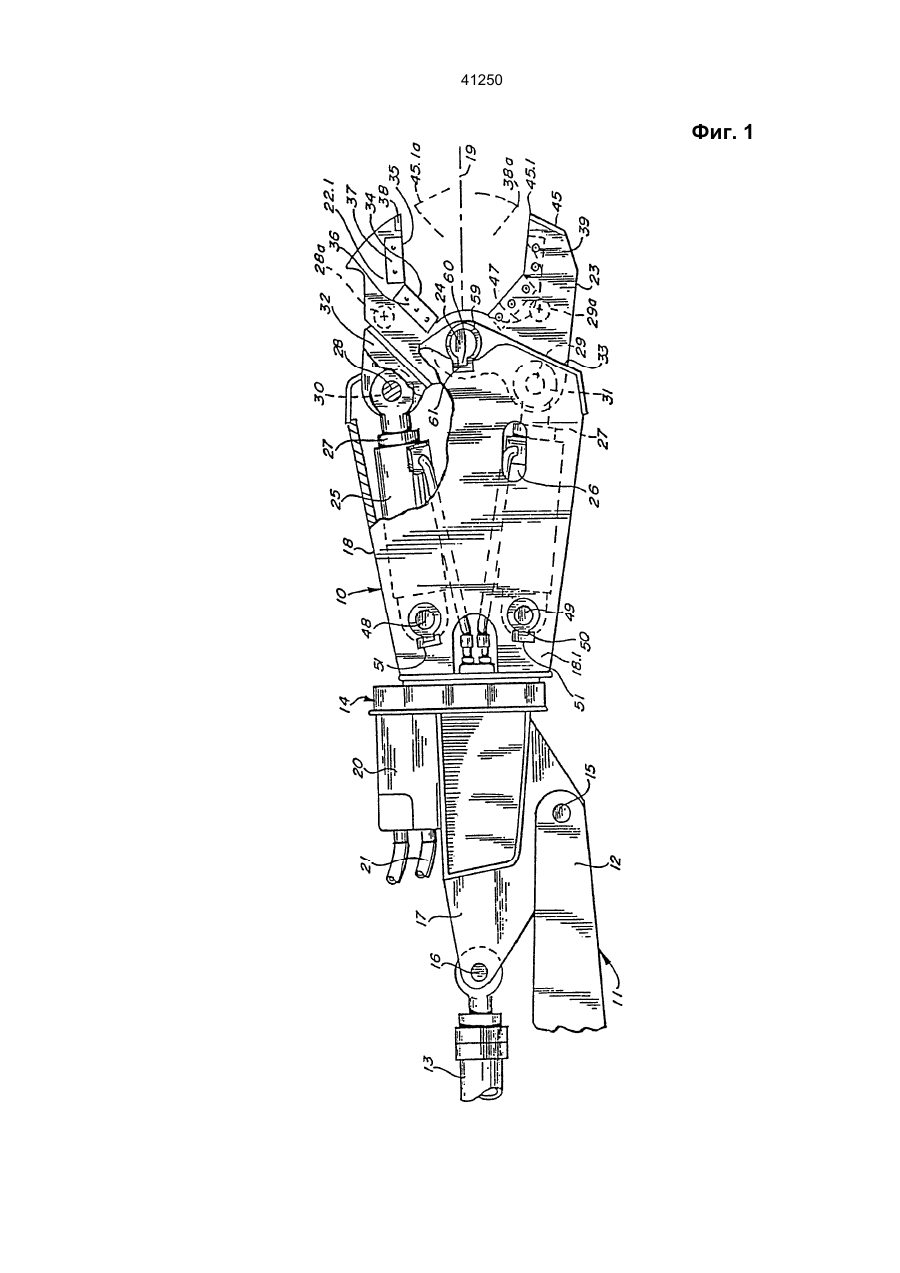

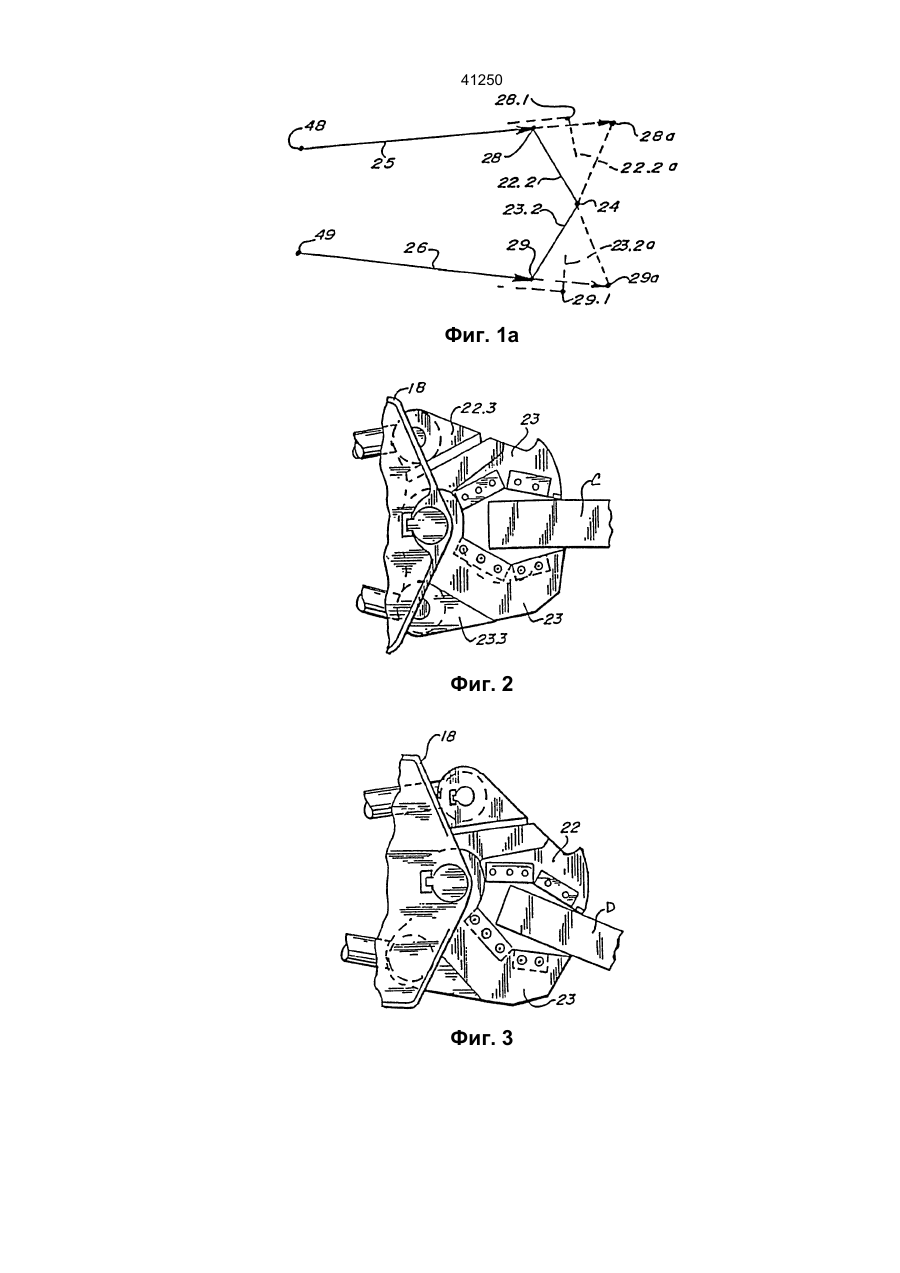

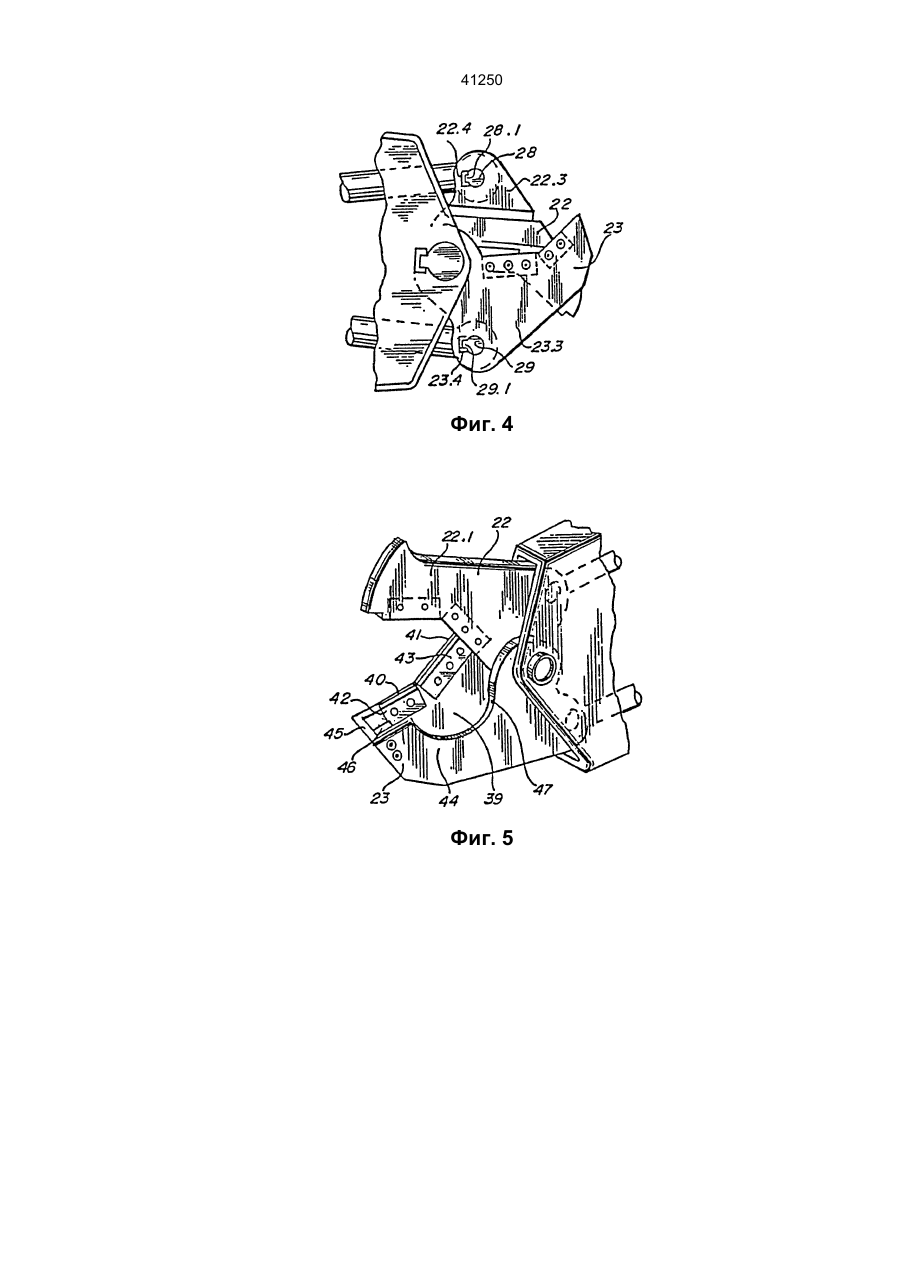

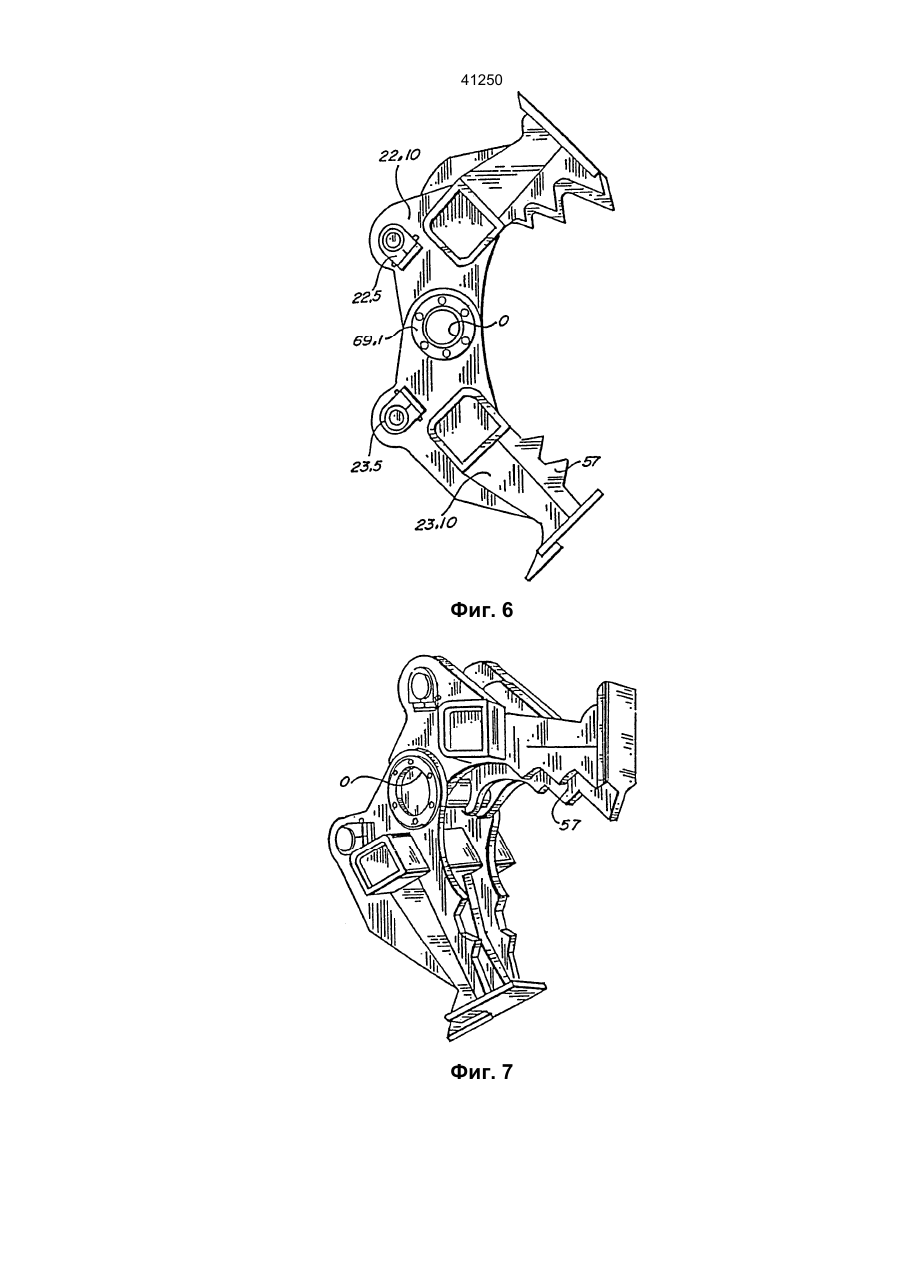

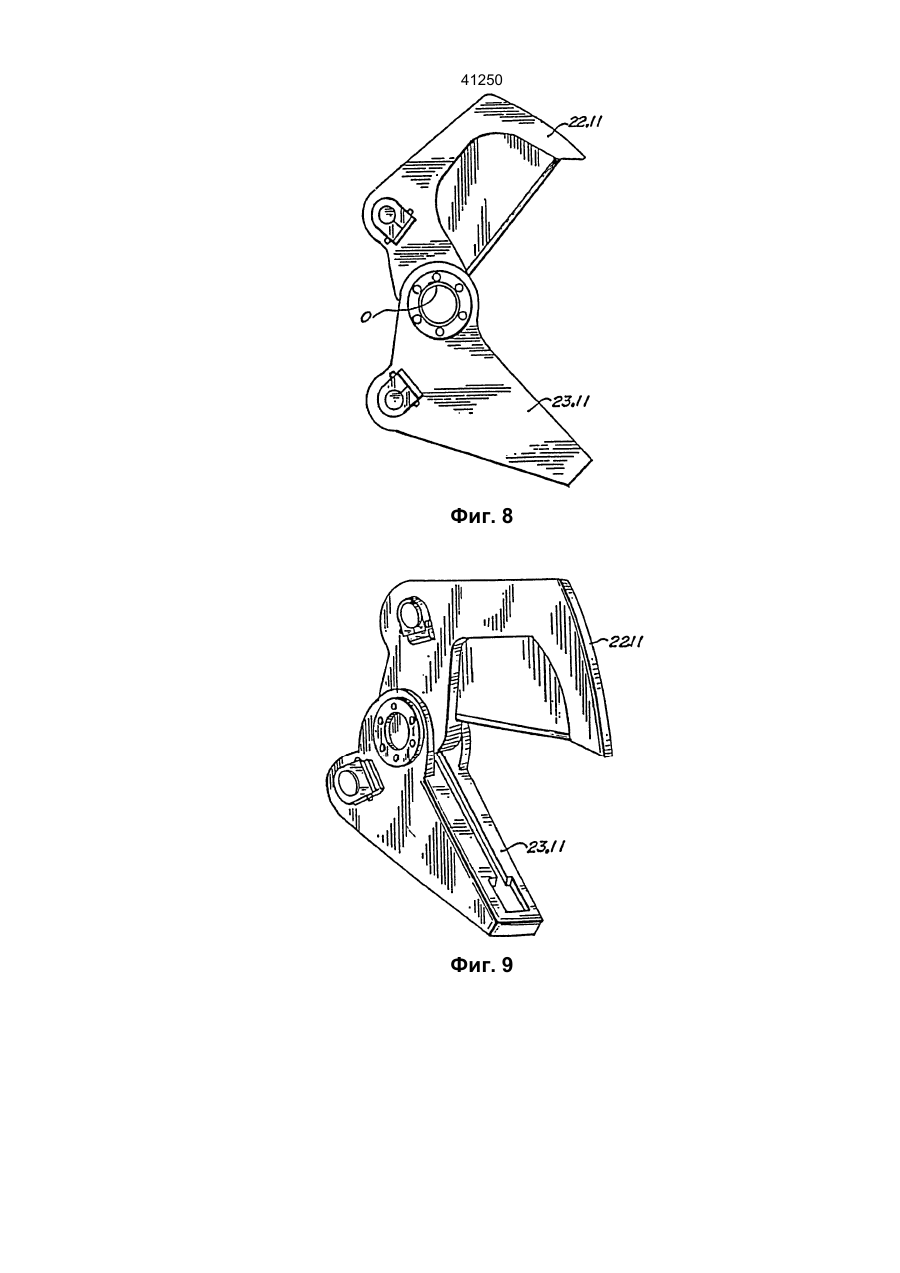

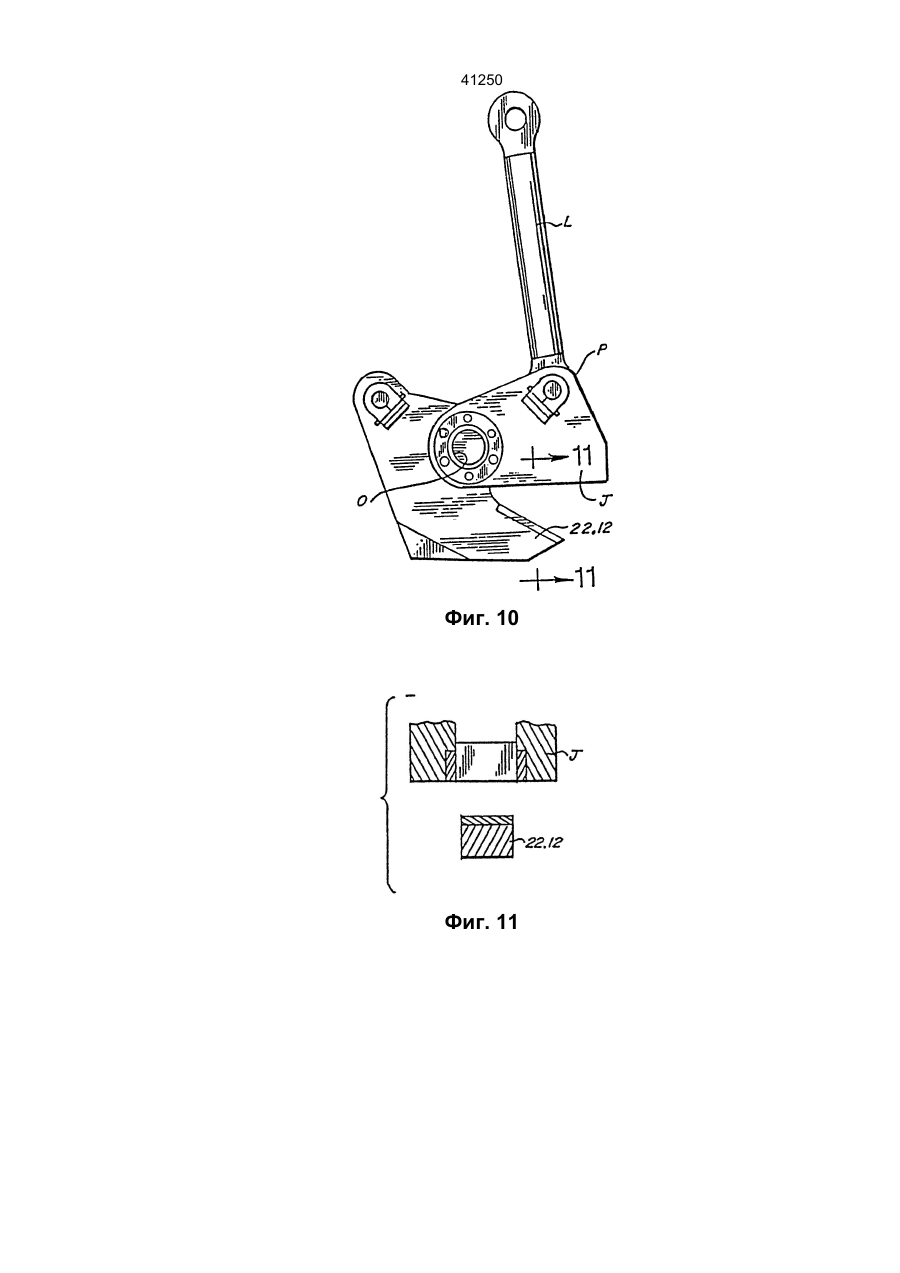

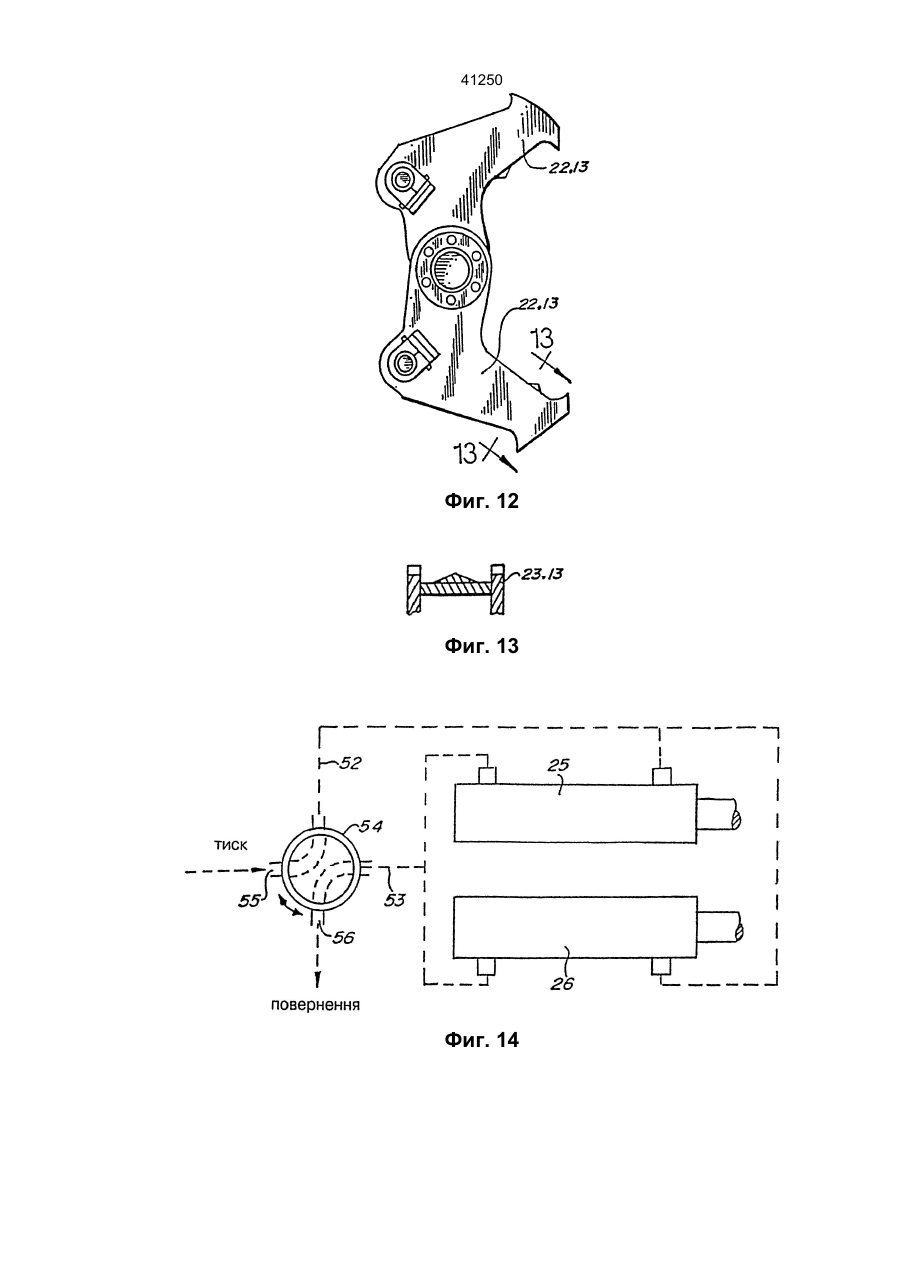

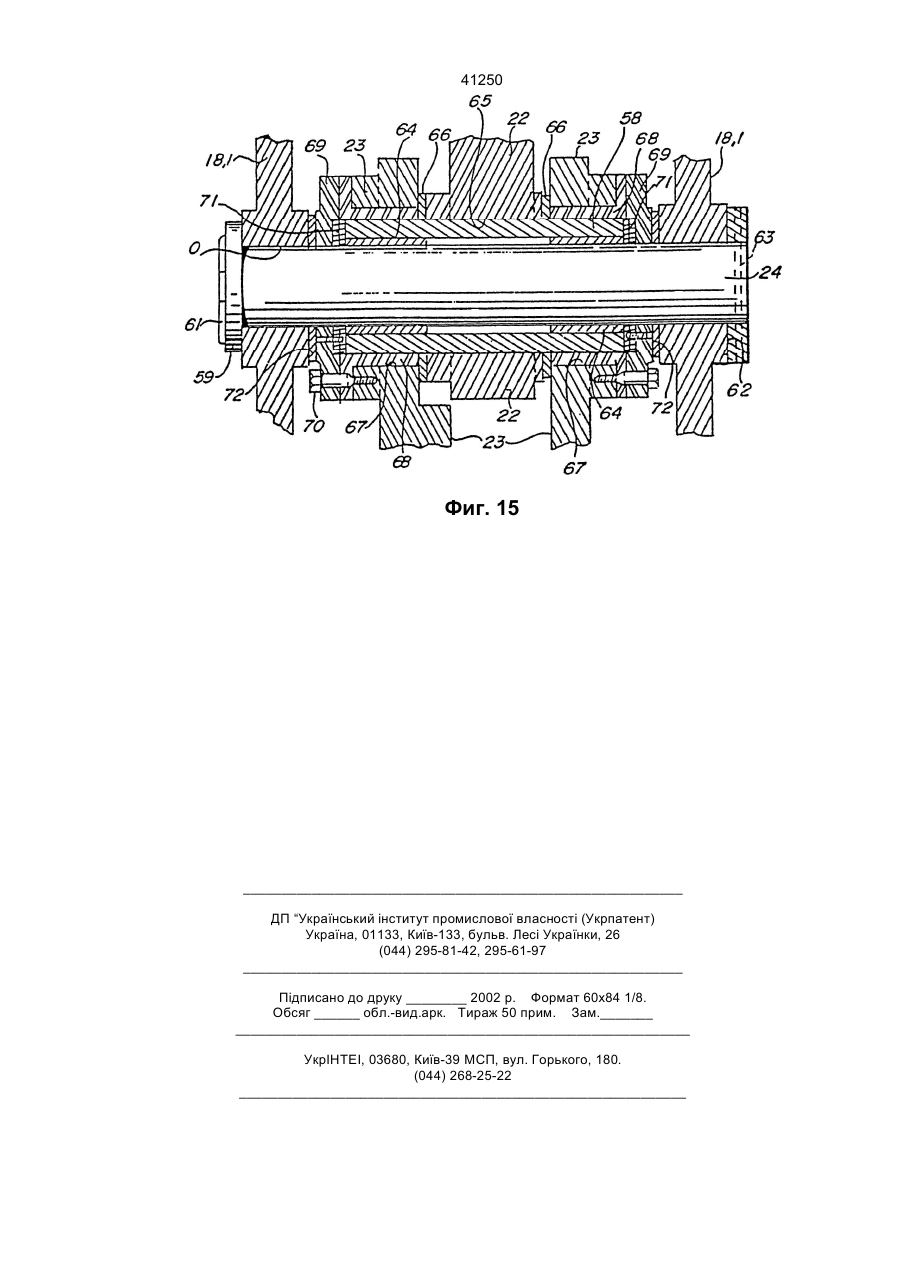

41250 Настоящее изобретение относится к мощному подвижному разрушающему инструменту как рабочему органу для гидравлического экскаватора. Уже известны мощные ножницы для проведения работ по сносу (разрушению) сооружений, таких как здания. Хотя ножницы первоначально были предназначены для резки стальных двутавровых балок, труб, колонн и т. п., они, как было обнаружено, очень полезны в снятии настилов мостов при реконструкции автомобильных дорог и во многих других видах работ, связанных с разрушением. Такие ножницы были показаны в описаниях к ряду патентов США, таких как патент № 4519135, выданный на имя Лабаунти, и патент № 4403431, выданный на имя Рамуна. Однако, для установки на гидравлические экскаваторы уже были разработаны и другие разрушающие рабочие органы, такие как бетонодробилки и раскряжевочные ножи. См. патенты США № 4838493, № 4196862, № 4512524, № 4776524, № 4872264 и одновременно рассматриваемую заявку рег. № 254145, поданную 6 октября 1988 г. Из упомянутых выше источников известного уровня техники, патенты США №№ 4196862 и 4512524 относятся к разрушающим инструментам, которые содержат разрушающие челюсти, а каждая челюсть поворотно смонтирована на отдельной оси поворота. Каждый из патентов США №№ 4519135, 4403431, 4776524, 4872264 и 4838493 относится к разрушающим инструментам с двумя челюстями, где одна челюсть смонтирована подвижной, а вторая закреплена неподвижно. Патент США № 4838493 относится к приспособлению для стрелы и гидравлической системы гидравлического экскаватора, причем приспособление включает две качающиеся относительно друг друга челюсти для разрушения бетонных заготовок и под. Челюсти приспособления, иллюстрируемые этим патентом, поворотно соединены вместе вокруг общей оси поворота. Движение нижней челюсти ограничивается при нормальной работе скобой и, следовательно, фиксируется в определенном положении при обычной работе. Таким образом, нижняя челюсть не имеет возможности двигаться для прикладывания усилия, когда челюсти используются для прикладывания разрушающего усилия. Приспособление снимается со стрелы и гидравлической системы экскаватора. Однако, съем приспособления не является легко осуществимым действием, особенно, когда структура приспособления такова, что с целью демонтирования приспособления с экскаватора, приспособление нужно разделить на отдельные компоненты. Целью настоящего изобретения является создание в качестве рабочего органа для подвижного источника энергии, такого как гидравлический экскаватор, мощного подвижного разрушающего инструмента, способного к вхождению в сцепление с обрабатываемыми объектами и к разделению их с обеспечением приложения почти максимального усилия на любой из различных стадий процесса разделения. Например, некоторые типы обрабатываемых объектов, такие как горная порода или бетон, могут требовать приложения максимального разрушающего усилия, когда челюсти инструмента довольно широко раскрыты, а для других видов разрушения обрабатываемых объектов, например, для резки стали, максимальное разрушающее усилие может оказаться прилагать тогда, когда челюсти почти сомкнуты. Отличительным признаком настоящего изобретения является снабжение рабочего органа приводным цилиндром для приведения в действие челюстей, расположенным так, что во время выдвижения плунжера цилиндра радиус между точкой присоединения к челюсти и осью качания челюсти направлен приблизительно перпендикулярно к направлению раздвигания цилиндра, когда плунжер цилиндра выдвинут примерно на половину пути между полным выдвижением и полным втягиванием. Точка присоединения между плунжером цилиндра и челюстью будет перемещаться во время смыкания челюстей по рабочей дуге, а направление раздвигания цилиндра проходит по касательной к рабочей дуге в месте, находящемся приблизительно посередине между концами рабочей дуги или приблизительно посередине между положениями, в которых цилиндр полностью сдвинут и полностью раздвинут. Такую одинаковую приводную конструкцию используют для обеих подвижных челюстей, в результате чего челюсти могут быть очень широко раскрыты и полностью сомкнуты в направлении друг к другу с обеспечением при этом их поворота (качания) по минимальной рабочей дуге. Другой целью настоящего изобретения является обеспечение в таком разрушающем инструменте для гидравлического экскаватора способности к сцеплению с обрабатываемым объектом в таком положении, при котором захват инструмента был бы почти максимальным по величине и которое обеспечивало бы приложение необходимого разрушающего усилия независимо от того, находится ли стрела экскаватора в точно оптимальном положении. Следовательно, большой величины напряжения и силы, действующие на оборудование, испытывал бы разрушающий инструмент, а не конструкции стрелы экскаватора. Отличительным признаком настоящего изобретения является установка обеих разрушающих челюстей с возможностью поворота (качания) независимо друг от друга и приведение челюстей в действие с обеспечением при желании возможности поэтапного осуществления перемещения челюстей, в зависимости от природы и формы обрабатываемого объекта. Гидроцилиндры обеих челюстей предпочтительно питают жидкостью под высоким давлением от одного и того же находящегося под давлением источника и из общего коллектора. Жидкость будет течь в тот цилиндр, который встречает наименьшее сопротивление и, если сначала одна челюсть входит в сцепление с обрабатываемым объектом (таким как толстая бетонная плита), то она может оставаться неподвижной, в то время как другая челюсть продолжает поворачиваться. Затем, после того как обе челюсти войдут в сцепление с обрабатываемым объектом, они будут прилагать разрушающее усилие к обрабатываемому объекту, обеспечивая его разделение, например, путем раздавливания или каким-либо иным путем. 41250 Еще одной целью настоящего изобретения являются создание рабочего органа для подвижного источника энергии, который (рабочий орган) можно было бы легко превратить в любой из множества мощных разрушающих инструментов, таких как мощные ножницы, дробилка для камней или коралла, бетонолом, раскряжевочный нож для пней или бревен или ножницы для резки толстолистового металла. Путем простой замены челюстей инструмента рабочий орган может быть приспособлен для различных целей. Таким образом, отличительным признаком настоящего изобретения является присоединение разрушающих челюстей рабочего органа посредством легко удаляемой оси шарнира, обеспечивающей единственное соединение между рамой рабочего органа и челюстями. Челюсти могут быть также шарнирно соединены друг с другом, чтобы они оставались скрепленными друг с другом после отсоединения от рамы рабочего органа. Две отдельные оси соединяют плунжеры гидроцилиндров с челюстями и могут быть легко удалены. Как показано на чертежах, разрушающие челюсти могут иметь самую разную форму. Разрушение может быть, как было указано ранее, любым из ряда различных видов. Разрушение обычно, но не всегда, включает разделение обрабатываемого объекта тем или иным путем. Разделение может быть осуществлено путем срезания, разрезания, раскалывания, разламывания, раздавливания, разбивания, разрывания, откручивания и т.д., в зависимости от природы, размеров и формы обрабатываемого объекта и разрушающих частей инструмента. Ниже дано краткое описание чертежей, на которых: фиг. 1 - вид в вертикальной проекции рабочего органа, показанного присоединенным к стреле и гидросистеме гидравлического экскаватора, фиг. 1а - схематический вид, иллюстрирующий раздвигание и сдвигание цилиндров и поворотное (качательное) движение челюстей, фиг. 2 - изображение разрушающей челюсти в частично сомкнутом состоянии, в котором они захватывают обрабатываемый объект, фиг. 3 - другой вид, иллюстрирующий действие челюстей в ином, чем показано на фиг. 2, положении, фиг. 4 - изображение челюстей в полностью сомкнутом состоянии, фиг. 5 - перспективный вид, показывающий основные составные части инструмента (ножниц), показанного на фиг. 1-4, фиг. 6 - вертикальная проекция альтернативного варианта разрушающих челюстей, альтернативно устанавливаемых на раме рабочего органа, фиг. 7 - перспективный вид инструмента, показанного на фиг. 6, фиг. 8 - вертикальная проекция ножниц для дерева, которые могут быть легко поставлены взамен челюстей, показанных на фиг. 1, фиг. 9 - перспективный вид ножниц для дерева, показанных на фиг. 8, фиг. 10 - вертикальная проекция ножниц для толстолистовой стали, которые могут быть поставлены в рабочем органе взамен другого инструмента, фиг. 11 - подробный вид в разрезе по линии II-II на фиг. 10, фиг. 12 - вертикальная проекция альтернативного комплекта разрушающих челюстей, включающих дробилку для камней или кораллов, который может быть поставлен в рабочем органе взамен челюстей, показанных на фиг. 1, фиг. 13 подробный вид в разрезе по линии 13-13 на фиг. 12, фиг. 14 - схематический вид, иллюстрирующий типичную гидросистему для цилиндров рабочего инструмента, показанного на фиг. 1. фиг. 15 - подробный вид в разрезе конструкции шарнира рабочего органа. Один из вариантов осуществления настоящего изобретения показан на чертежах и описан ниже. Разрушающий инструмент обозначен общей позицией 10 и содержит рабочий орган для подвижной машины с механическим приводом (обозначена общей позицией 11), причем вблизи основного гидроцилиндра 13 гидравлического экскаватора расположена, как показано, стрела 12 для манипулирования разрушающим инструментом 10. Разрушающий инструмент 10 имеет рамное средство (обозначенное общей позицией 14), установленное с возможностью наклона (поворота) посредством установочной оси 15 на стреле 12 экскаватора. Рамное средство 14 может быть наклонено на различные углы посредством гидроцилиндра 13, присоединенного к рамному средству с помощью присоединительной оси 16, для регулирования в некоторых отношениях положением инструмента 10. Рамное средство содержит установочную часть 17, соединенную со стрелой 12 и гидравлическим цилиндром 13, и вращающуюся раму 18, соединенную с рамой 17 с возможностью вращения относительно рамы 17 вокруг центральной линии (оси) вращения, показанной штрих пунктирной линией 19. На части 17 рамного средства установлен гидравлический двигатель 20, приводящий в действие какую-нибудь зубчатую передачу для вращения рамы относительно рамы 17 и относительно стрелы 12. К гидросистеме гидравлического экскаватора 11, содержащей также гидроцилиндр 13, присоединен пучок гидравлических шлангов (трубопроводов) 21 для приведения в действие двигателя 20 для вращения, когда это потребуется, рамы 18. В кабине экскаватора, конечно, находятся органы управления гидравлической системой, включаемые оператором. Инструмент 10 содержит также пару разрушающих челюстей 22 и 23, которые установлены на раме 18 посредством одной только съемной оси 24, вокруг которой поворачивают челюсти 22 и 23. Челюсти 41250 приводят в действие с помощью раздвигаемых и сдвигаемых средств в виде гидроцилиндров 25 и 26, плунжеры 27 которых шарнирно соединены посредством осей 28 и 29 и упорных подшипников 30 и 31 с присоединительными частями 32 и 33 челюстей 22 и 23. Челюсти 22 и 23 образуют, как показано на фиг. 15, мощные ножницы и поэтому верхняя челюсть 22 имеет режущие кромки 34 и 35, проходящие под тупым углом друг к другу и образованные посредством закаленных стальных вставок 36 и 37, соответственно. На кончике верхней челюсти 22 установлена также закаленная концевая вставка 38. Аналогичным образом, поворотная нижняя челюсть 23 также имеет нож 39 с режущими кромками 40 и 41, расположенными под непрямым углом друг к другу и образованные посредством стальных пластинок (резцов) 42, 43 из закаленной стали, которые прикреплены посредством болтов к ножу 39 и могут быть сменены. Нижняя челюсть 23 содержит также направляющую лопатку 44, неподвижно соединенную с нижним ножом 39 посредством накладки 45. Направляющая лопатка 44 также имеет сменную проставку (пластину трения) 46, прикрепленную к ней болтами вблизи наружного конца с возможностью прилегания к боковой стороне 22.1 верхнего ножа, чтобы держать все режущие кромки 35, 36, 40, 41 относительно друг друга в положении резания. Поверхность 47 верхнего ребра направляющей лопатки 44 расположена ниже уровня кромок 40, 41 нижнего ножа 39. При раздвигании цилиндров 25, 26 челюсти 22, 23 поворачиваются по рабочим дугам в направлении от полностью раскрытого положения, показанного на фиг. 1, к полностью замкнутому положению, показанному на фиг. 4. Когда челюсти поворачиваются по рабочей дуге, вершины 38, 45.1 поворачиваются из положений, показанных на фиг. 1 сплошными линиями, в положения, показанные на фиг. 1 пунктирными линиями и обозначенные позициями 38а и 45.1а. Во время поворота челюстей по рабочим дугам соединительные оси 28, 29 и их соответственные упорные подшипники 30, 31, посредством которых выдвигаемые плунжеры 27 прилагают разрушающее усилие к челюстям, будут перемещаться в положении 28а, 29а, показанные пунктирными линиями. Цилиндры 25, 26 закреплены на пластинах (плитах) 18.1 рамы посредством съемных осей 48, 49, головки которых снабжены отходящими в радиальном направлении шпонками, входящими в шпоночные канавки 51 и предназначенными для предотвращения вращения осей 48, 49, но позволяющими удалять оси путем извлечения их в осевом направлении из рамы и концов цилиндров 25, 26. При раздвигании и сдвигании цилиндров 25, 26 для поворота челюстей по их рабочим дугам, цилиндры 25, 26 также очень легко поворачиваются вокруг осей 48, 49, позволяя тем самым присоединительным осям 28, 29 поворачиваться по рабочей дуге вокруг центра оси 24 при повороте челюстей 22 между раскрытым и сомкнутым положениями. Связь между челюстями и гидроцилиндрами и осью, посредством которой челюсти закреплены на раме, такова, что обеспечивает приложение посредством цилиндров 25, 26, по существу, максимального усилия к челюстям и к разрушающим обрабатываемый объект граням челюстей на протяжении, по существу, полных рабочих дуг перемещения челюстей. Эта связь схематически показана на фиг. 1а, иллюстрирующей то, что усилие, прилагаемое посредством цилиндров, поддерживают на почти максимальном уровне на всем протяжении рабочей дуги. Точки 28, 28а показывают концы рабочей дуги перемещения челюсти 22, когда цилиндр 25 сдвигают и раздвигают. Аналогичным образом, точки 29, 29а показывают положения нижней челюсти 23 при сдвигании и раздвигании цилиндра 26 к противоположным концам рабочей дуги. Максимальное усилие от цилиндров 25 и 26 оказывается приложенным к челюстям 22, 23, когда при продолжении направления раздвигания цилиндров 25, 26 от точек 48, 49 к точкам 28, 29 присоединительные точки 28, 29 оказываются приблизительно посередине между концами рабочей дуги и направление раздвигания цилиндров касательно к рабочей дуге, описываемой точками 28, 29 и когда направления раздвигания, т. е. прямая линия между точками 48 и 28 и другая прямая линия между точками 49 и 29, перпендикулярны к радиусам 22.2, 23.2 между осью 24 и осями 28, 29 соответственно. Эти радиусы 22.2, 23.2 в смещенном положении в момент приложения максимального усилия показаны на фиг. 1а пунктирными линиями, обозначенными позициями 22.2а и 23.2а. В момент приложения максимального усилия от цилиндров 25, 26 воображаемые линии между точками 48, 28.1 и 24 и между точками 49, 29.1 и 24 перпендикулярны друг к другу. Точки на фиг. 1а, обозначенные позициями 28.1, 29.1, находятся на рабочей дуге, описываемой осями 28, 29. Хотя в соответствии с настоящим изобретением не предполагается ограничивать величину угла между противоположными концами рабочей дуги, тем не менее, было установлено, что полная рабочая дуга каждой челюсти может быть порядка 50° и от места, в котором обеспечивают приложение максимального усилия, дуга может составлять от 25° до 30°. Цилиндры 25 и 26 предпочтительно соединяют посредством общих трубопроводов 52, 53 с реверсирующим клапаном 54, предпочтительно расположенным в кабине гидравлического экскаватора для обеспечения оператору возможности управления этим клапаном. Клапан 54 соединяют одной стороной 55 с источником давления в гидросистеме (таким как насос высокого давления), а другой стороной 56 с возвратом рабочей жидкости, например с резервуаром, также являющимся частью гидросистемы. Поскольку гидроцилиндры 25 и 26 соединены с источником давления и с линией возврата посредством общих трубопроводов (коллекторов), то челюсти 22, 23 могут быть повернуты при их смыкании на различные углы относительно рамы 18 и относительно друг друга. Когда челюсти находятся в полностью раскрытом положении, как показано на фиг. 1, то при подходе инструмента 10 к обрабатываемому объекту, такому как бетонная плита С, показанная на фиг. 2, клапан 54 может быть переключен на обратное направление и, если плита расположена, по существу, так, как показано, то обе челюсти будут частично повернуты по их рабочим дугам и могут быть введены в соприкосновение с обрабатываемым объектом С приблизительно одновременно. С другой стороны, если обрабатываемый объект D (фиг. 3), которым 41250 может быть бетонная плита, ориентирована так, как показано, то нижняя челюсть 23 может быть изначально введена в соприкосновение с обрабатываемым объектом до того, как она могла бы вообще быть повернута, или она имеет возможность быть повернутой на небольшой угол, прежде чем она будет введена в сцепление с обрабатываемым объектом D. В этот момент верхняя челюсть может все еще находиться в положении, показанном на фиг. 1. Поскольку цилиндры соединены с общим трубопроводом (коллектором), рабочая жидкость будет течь в область наименьшего сопротивления, и в данном случае бетонная плита (обрабатываемый объект) D может опираться на челюсть 23, не давая ей перемещаться, и одновременно рабочая жидкость будет течь в цилиндр 25, обеспечивая тем самым поворот челюсти 22 до тех пор, пока она не войдет в сцепление с обрабатываемым объектом. Когда обе челюсти сцеплены с обрабатываемым объектом, противодавление в двух цилиндрах 25 и 26 одинаково, а так как в цилиндры поступает дополнительная рабочая жидкость, то на обрабатываемый объект действует давление, вызывающее разделение (раздавливание) объекта. Ножи будут разрезать арматурные стержни в бетонной плите и таким образом обрабатываемый объект D будет разрушен. Независимо и свободно поворачиваемые верхняя и нижняя челюсти 22, 23 инструмента, которые при приближении к обрабатываемому объекту могут находиться в полностью раскрытом положении, имеют возможность самоустанавливаться в соответствии с положением обрабатываемого объекта и потому челюсти будут осуществлять полномерный захват объекта, выполняя значительную долю обработки за каждый цикл работы разрушающего инструмента. Поскольку челюсти могут быть свободно и независимо повернуты относительно друг друга и относительно рамы 18 инструмента, то силы реакции от челюстей на раму инструмента 10 и на стрелу 12 машины будут сведены к минимуму и в то же время разрушающие челюсти будут осуществлять максимальный захват обрабатываемого объекта, обеспечивая отделение или раздавливание его частей. Челюсти 22, 23 разрушающего инструмента 10 могут быть легко демонтированы для их замены. Ось 24 может быть легко извлечена из челюстей и рамы просто путем выдвигания ее из челюстей и соседних пластин 18.1 рамы. Оси 28, 29 могут быть легко удалены для отделения челюстей от упорных подшипников 30, 31 плунжеров 27, с тем, чтобы полностью освободить челюсти 22, 23 для замены. Взамен ножниц, показанных на фиг. 1-5, могут быть установлены разрушающие челюсти других видов. На фиг. 6 показаны челюсти 22.10, 23.10 в виде челюстей для дробления бетона, подобных тем, что показаны в описании к патенту № 4838493. Бетонодробильные челюсти имеют ряд заостренных выступов 57 самой разной формы и самого разного расположения для приложения локализованного давления во множестве мест на бетонном обрабатываемом объекте, с тем, чтобы раздавить его на мелкие кусочки и высвободить арматурные стержни, которые могут быть использованы для иных, чем в бетоне, целей. Челюсти 22.10 и 23.10 скреплены вместе посредством полого соединительного пальца, идентичного соединительному пальцу 58, посредством которого соединены челюсти 22, 23 инструмента 10. На фиг. 15 показана легко разборная конструкция шарнира челюстей 22, 23, в которой использована съемная центральная ось 24. Съемная ось 24 проходит полностью сквозь шарнир для челюстей 22, 23 и сквозь ступицы крепления на наружных пластинах 18.1 рамы. Головка 59 оси 24 имеет радиально выступающую шпонку 60, входящую в соответствующей формы шпоночную канавку 61 на наружной стороне соседней пластины рамы, которая (шпонка) удерживает ось 24 от вращения относительно пластины рамы. Съемное кольцо 62 удерживает другой конец съемной оси 24 неподвижным относительно пластин рамы, что предотвращает случайное выпадение оси. Кольцо 62 прикрепляют с возможностью снятия к оси 24, например, посредством стопорного штифта 63. Полый соединительный палец 58 выполнен цилиндрическим и имеет пару внутренних бронзовых втулок 64 для приема и поддержания съемной оси 24 и обеспечения полому соединительному пальцу 58 возможности вращаться на неподвижной оси 24. Верхняя поворотная челюсть 22 напрессована на наружную периферию соединительного пальца 58. Поэтому верхняя челюсть 22 имеет центральное отверстие 65 плотно посаженное по прессовой посадке на наружную периферию пальца 58, в результате чего верхняя челюсть 22 не будет вращаться относительно пальца 58, а скреплена с пальцем 58, который будет поворачиваться при повороте верхней челюсти 22. Вблизи втулочных частей верхней челюсти 22 установлены две упорные шайбы 66, обеспечивающие создание промежутка между втулочными частями верхней челюсти 22 и нижней челюсти 23. Нижняя челюсть 23 имеет центральное отверстие 67, в котором установлены бронзовые втулки 68. Бронзовые втулки 68 охватывают наружную периферию полого пальца 58, облегчая вращение нижней челюсти 23 относительно пальца 58. Бронзовые втулки 68 и палец 58 зажаты и удержаны вместе посредством двух удерживающих крышек 69, которые прикреплены к втулочным частям нижней челюсти 23 посредством винтов 70. Между удерживающими крышками 69 и торцами пальца 58 установлены упорные шайбы 71. Между удерживающими крышками 69 и соседними втулочными частями пластин 18.1 рамы установлены дополнительные упорные шайбы или прокладки 72. Челюсти в сборе, включающие верхнюю и нижнюю разрушающие челюсти 22, 23, полый палец 58, концевые крышки 69 и описанные втулки и шайбы, имеют центральное отверстие 0, состоящее из соосных отверстий всех собранных частей. В отверстие 0 вставлена с возможностью удаления ось 24, поддерживаемая посредством пластин 18.1 рамы. Как показано на фиг. 4, в частях 22.3, 23.3 верхней и нижней челюстей размещены присоединительные оси 28, 29, посредством которых плунжеры 27 гидроцилиндров 25, 26 присоединены к челюстям. Оси 28, 29 имеют выступающие в поперечном направлении шпонки 28.1, 29.1, входящие в шпоночные канавки 41250 удерживающих деталей 22.4, 23.4, что предотвращает вращение осей 28, 29, но обеспечивает возможность легкого удаления осей. Оси удерживают от случайного выпадения посредством традиционных колец или штифтов. На фиг. 6-12 показаны другие типы удерживающих элементов 22.5, 23.5 для предотвращения вращения и выпадения осей 28, 29. При такой конструкции шарнира ось 24 неподвижна вместе с рамой 18, верхняя челюсть 22 и палец 58 поворачиваются на центральной оси 24 при раздвигании и сдвигании цилиндра 25, нижняя челюсть 23 и втулки 67 с концевыми крышками 69 поворачиваются на пальце 58 при раздвигании и сдвигании цилиндра 26. Для замены челюстей на инструменте 10 необходимо удалить оси 28, 29, соединяющие плунжеры с челюстями, после чего нужно удалить основную ось 24 путем простого снятия кольца 62 и выталкивания оси 24 из челюстей и соседних пластин 18.1 рамы. Каждый из других разрушающих инструментов, показанных на фиг. 6-13, имеет одинаковое отверстие 0 для установки и закрепления оси шарнира, и в каждой из разрушающих челюстей, показанных на чертежах, использован полый соединительный палец 58 для удержания челюстей вместе, благодаря чему челюсти будут оставаться в сборе друг с другом при замене их на инструменте 10. Как показано на фиг. 6 и 7, бетонодробильные челюсти имеют концевые крышки 69.1, одинаковые с концевыми крышками 69 на фиг. 15, для удержания челюстей и полого пальца в сборе. На фиг. 8 и 9 показан другой вид разрушающих челюстей, и в данном случае челюсти 22.11 и 23.11 образуют ножницы для резки больших кусков дерева и пней. Эти челюсти ножниц для дерева, по существу, идентичны тем, что показаны в одновременно рассматриваемой заявке сер. № 254145, поданной 6 октября 1988 г. Челюсти 22.11 и 23.11 также соединены вместе так, что они могут быть установлены на инструменте 10 взамен челюстей 22, 23 просто путем вставления оси 24 крепления и присоединения осей 28, 29 для присоединения гидроцилиндров. На фиг. 10 и 11 показаны ножницы Р для резки толстолистовой стали, прикрепляемые к инструменту и имеющие подвижную челюсть 22.12 и вторую челюсть J, которая должна быть неподвижной и присоединена посредством неподвижно закрепленного звена L, вместо одного из цилиндров инструмента. Челюсть 22.12 соединена обычным образом с другим цилиндром, а конструкция шарнира имеет отверстие 0 для оси. На фиг. 12 и 13 челюсти 22.13 и 23.13 имеют вид камне- или кораллодробилки. Эти разрушающие челюсти имеют ряд заостренных выступов, расположенных в шахматном порядке относительно друг друга, в результате чего они не входят в непосредственный контакт друг с другом при смыкании челюстей и, следовательно, к большому камню или куску коралла может быть приложено разрушающее усилие, вызывающее их дробление на меньшие куски. Очевидно, что в соответствии с настоящим изобретением предлагается один единственный инструмент в качестве рабочего органа для гидравлического экскаватора, облегчающий установку многих разных типов сменных челюстей на рабочем органе для выполнения самых разных задач, когда они могут возникнуть, без необходимости дублирования оборудования. Рабочий орган также прилагает почти максимальное разрушающее усилие от цилиндров к разрушающим челюстям на, по существу, всем протяжении рабочих дуг челюстей. Следовательно, почти максимальное давление может быть приложено к обрабатываемому объекту, когда челюсти широко раскрыты, а также когда они почти сомкнуты. Кроме того, благодаря независимому перемещению челюстей и наличию общих трубопроводов гидроцилиндров, приводящих челюсти в движение, челюсти могут быть свободно повернуты на различные углы относительно друг друга и относительно рамы рабочего органа, благодаря чему челюсти могут быть индивидуально расположены под различными углами. Следовательно, может быть осуществлен максимальный захват разрушающего объекта, а сила реакции от челюстей к раме рабочего органа будет сведена к минимуму. Настоящее изобретение может быть осуществлено в других вариантах в пределах существа изобретения, и поэтому данный вариант нужно рассматривать во всех отношениях как иллюстративный и не ограничительный, причем для определения объема изобретения нужно обращаться не к предшествующему описанию, а к формуле изобретения. 41250 Фиг. 1 41250 Фиг. 1а Фиг. 2 Фиг. 3 41250 Фиг. 4 Фиг. 5 41250 Фиг. 6 Фиг. 7 41250 Фиг. 8 Фиг. 9 41250 Фиг. 10 Фиг. 11 41250 Фиг. 12 Фиг. 13 Фиг. 14 41250 Фиг. 15 __________________________________________________________ ДП “Український інститут промислової власності (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2002 р. Формат 60х84 1/8. Обсяг ______ обл.-вид.арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________

ДивитисяДодаткова інформація

Назва патенту англійськоюPowerful breaking tool

Автори англійськоюLabounty Roy E., Labounty Kenneth R.

Назва патенту російськоюМощный разрушающий инструмент

Автори російськоюЛабаунти Рой Э., Лабаунти Кеннет Р.

МПК / Мітки

МПК: B23D 17/00

Мітки: потужний, інструмент, руйнівний

Код посилання

<a href="https://ua.patents.su/13-41250-potuzhnijj-rujjnivnijj-instrument.html" target="_blank" rel="follow" title="База патентів України">Потужний руйнівний інструмент</a>

Попередній патент: Спосіб обробки відхідного газу з домішками оксидів азоту і сірки та пристрій для його здійснення

Наступний патент: Гідровані азотвмісні гетероциклічні сполуки, похідні піперидину, фармацевтична композиція та спосіб пригнічення активності речовини р в організмі

Випадковий патент: Спосіб протезування дітей з множинною адентією та конічною формою зубів