Каталітичне покриття, нанесене на основу, процес його одержання, реактор, що його містить, та його застосування

Номер патенту: 94224

Опубліковано: 26.04.2011

Автори: Ланганке Бернд, Бекер Франк, Марковц Георг, Шварц Клаус Томас, Клемм Еліас Йоханнес, Шмітц-Нідерау Мартін, Махнік Райнхард, Гайссельманн Андреас, Шіррмайстер Стеффен, Бюкер Карстен

Формула / Реферат

1. Каталітичне покриття, нанесене на основу, яке містить принаймні один пористий каталітичний шар, що має порожнини, де цими порожнинами є простори неправильної форми, принаймні два розміри яких є більшими 5 мкм або площа поперечного перерізу яких є не меншою 10 мкм2.

2. Каталітичне покриття за п. 1, де порожнини займають частину поверхні від 2 до 60 %, визначену як середнє арифметичне частин поверхонь в каталітичних шарах п'яти добраних випадковим чином мікрознімків розрізів під сканувальним електронним мікроскопом.

3. Каталітичне покриття п. 1 або 2, де за результатами ртутної порозиметрії відповідно до стандарту DIN 66133 принаймні 50 % об'єму пор утворено макропорами діаметром принаймні 50 нм.

4. Каталітичне покриття за будь-яким із пп. 1-3, де частина об'єму каталітичного шару, зайнята порами і порожнинами, складає від 30 до 95 % від загального об'єму шару.

5. Каталітичне покриття за будь-яким із пп. 1-4, де товщина каталітичного шару лежить в інтервалі від 50 до 3000 мкм, а нерівномірність товщини шару є меншою 50 мкм.

6. Каталітичне покриття за будь-яким із пп. 1-5, яка містить шар підсилення адгезії завтовшки від 100 нм до 80 мкм, нанесений безпосередньо на поверхню несучої основи.

7. Каталітичне покриття за п. 6, де шар підсилення адгезії має товщину до 80 мкм, складається із наночасток і не містить часток діаметром більше 5 мкм.

8. Каталітичне покриття за одним із пп. 6 або 7, де матеріалом часток шару підсилення адгезії є неорганічні оксиди і/або термостійкі пластмаси.

9. Каталітичне покриття за будь-яким із пп. 1-8, де несучою основою є листоподібне тіло, яке має листоподібні заглибини, на котрих нанесені каталітичні шари, або де листоподібне тіло, окрім листоподібних заглибин має канавки.

10. Каталітичне покриття за будь-яким із пп. 1-9, яке містить нанесені на перший каталітичний шар, що має пори і порожнини, подальші шари, що мають пори і порожнини, із різних або однакових матеріалів.

11. Каталітичне покриття за будь-яким із пп. 1-10, де принаймні один каталітичний шар, що має пори і порожнини, містить частки каталітично активного матеріалу і частки інертних сполучних переважно із неорганічних оксидів і/або термостійких пластмас.

12. Каталітичне покриття за будь-яким із пп. 1-11, де каталітичне покриття має адгезивну міцність більше 1 кПа, виміряну за методикою DIN EN ISO 4624, у кращих варіантах - більше 10 кПа, а внайкращих варіантах - більше 50 кПа.

13. Каталітичне покриття за будь-яким із пп. 1-12, де вимірювання товщини каталітичного покриття вихровим методом за стандартом DIN EN ISO 4287 має стандартне відхилення менше 35 мкм, а в кращих варіантах - менше 25 мкм.

14. Каталітичне покриття за будь-яким із пп. 1-13, де поверхня каталітичного покриття має високу локальну шорсткість, виражену середнім числом перетинань нульової лінії більше 2 на мм, у кращому варіанті - більше 2,5 на мм, а в найкращому варіанті - 3-8 на мм, і глибину шорсткості Rz, виміряну за допомогою зонда і визначену відповідно до стандарту DIN EN ISO 4287, більше 70 мкм, у кращому варіанті - більше 100 мкм, а в найкращому варіанті - більше 120 мкм.

15. Каталітичне покриття за будь-яким із пп. 1-14, де принаймні один каталітичний шар, який має пори і порожнини, містить каталізатор, вибраний серед молекулярних сит, а в кращому варіанті виконаний із титановмісного молекулярного сита.

16. Каталітичне покриття за будь-яким із пп. 1-14, де принаймні один каталітичний шар, який має пори і порожнини, містить метали VIII В групи Періодичної системи елементів, якими в кращому варіанті є метали групи платини, зокрема Pd, скомбіновані з металами І В групи Періодичної системи елементів у кращому варіанті з Аu і сіллю лужного металу в кращому варіанті органічної кислоти, особливо добре з ацетатом калію, і в разі потреби - з іншими активаторами, в оксидній несучій матриці.

17. Каталітичне покриття за будь-яким із пп. 1-14, де принаймні один каталітичний шар, який має пори і порожнини, містить метали VIII В групи Періодичної системи елементів, якими в кращому варіанті є метали групи платини, зокрема Pd, скомбіновані з металами II В групи Періодичної системи елементів у кращому варіанті з Cd і сіллю лужного металу в кращому варіанті органічної кислоти, особливо добре з ацетатом калію, і в разі потреби - з іншими активаторами, в оксидній несучій матриці.

18. Каталітичне покриття за будь-яким із пп. 1-14, де принаймні один каталітичний шар, який має пори і порожнини, містить елементи Мо, Ві, Fe, Co і Ni і в разі потреби - інші добавки, наприклад лужні метали і, зокрема, К.

19. Каталітичне покриття за будь-яким із пп. 1-14, де принаймні один каталітичний шар, який має пори і порожнини, містить елементи Мо, V, Сu і W і в разі потреби - інші добавки, наприклад, елементи V А групи Періодичної системи елементів, у кращому варіанті Sb і/або метали V В групи Періодичної системи елементів, у кращому варіанті - Nb.

20. Каталітичне покриття за будь-яким із пп. 1-14, де принаймні один каталітичний шар, який має пори і порожнини, містить Аg і в разі потреби - інші добавки, наприклад, лужні метали, наприклад Cs, і/або метали VII В групи Періодичної системи елементів, наприклад Re, в оксидній несучій матриці.

21. Каталітичне покриття за будь-яким із пп. 1-14, де принаймні один каталітичний шар, який має пори і порожнини, містить пірофосфати ванадію і в разі потреби - інші добавки, або містить оксид ванадію на оксидній основі і в разі потреби - інші добавки.

22. Каталітичне покриття за будь-яким із пп. 1-14, де принаймні один каталітичний шар, який має пори і порожнини, містить метали VIII В групи Періодичної системи елементів у кращому варіанті елементи групи платини і, зокрема, Pd і/або Pt, в оксидній несучій матриці, у кращому варіанті на оксиді алюмінію.

23. Процес одержання основи з каталітичним покриттям за п. 1, який включає у себе стадії:

a) початкового введення несучої основи,

b) нанесення суспензії шляхом її розпорошування, де зазначена суспензія має вміст твердої фази принаймні 30 мас. %, яка містить частки каталітично активного матеріалу з середнім діаметром D50 принаймні 5 мкм, визначеного методом лазерної дифракції в суспензії, і/або його попередника і в разі потреби - інших компонентів каталітично активних шарів,

причому параметри процесу, а саме вміст твердої фази, витрати маси, відстань розпорошування, розмір крапель і температуру несучої основи і суспензії вибирають такими, щоб досягти результату розпорошування, при якому запобігають коалесценції розпорошуваної суспензії на несучій основі.

24. Процес за п. 23, де перед нанесенням суспензії наносять шар підсилення адгезії.

25. Процес за п. 23 або 24, де стадію b) повторюють багатократно.

26. Процес одержання основи з каталітичним покриттям за п. 1, який включає у себе стадії:

a) початкового введення несучої основи,

b) нанесення суспензії шляхом її розпорошування, де зазначена суспензія має вміст твердої фази принаймні 30 мас. %, яка містить частки каталітично активного матеріалу з середнім діаметром D50 принаймні 5 мкм, визначеним методом лазерної дифракції в суспензії, і в разі потреби - інших компонентів каталітично активних шарів,

c) після виготовлення шаруватої структури - просочування її каталітично активним матеріалом і/або його попередником.

причому параметри процесу, а саме вміст твердої фази, витрати маси, відстань розпорошування, розмір крапель і температуру несучої основи і суспензії вибирають такими, щоб досягти результату розпорошування, при якому запобігають коалесценції розпорошуваної суспензії на несучій основі.

27. Процес за п. 26, де перед нанесенням суспензії наносять шар підсилення адгезії.

28. Процес за п. 26 або 27, де стадію b) повторюють багатократно.

29. Процес за п. 23 або 28, де для розпорошування використовують сопло, в якому конус розпорошування обмежений додатковими соплами, що працюють на стисненому повітрі.

30. Процес за п. 23 або 29, де несуча основа перебуває при підвищеній температурі, яка, проте, є нижчою точки кипіння суспендувального середовища під час покриття.

31. Процес за будь-яким із пп. 23-30, де використовують суспензію з широким гранулометричним складом часток, ширина якого Dx = (D90 – D10)/D50 > 1,5.

32. Процес за будь-яким із пп. 23-31, де суспензія містить розмелені або здрібнені частки, які мають шорстку поверхню і неправильну форму.

33. Процес за будь-яким із пп. 23-32, де суспензія містить сполучне, яким у кращому варіанті є золі, дуже тонко роздрібнені суспензії або розчини оксидів елементів Аl, Si, Ті, Zr або сумішей цих оксидів.

34. Процес за будь-яким із пп. 23-33, де, на стадії b) на поверхню основи шляхом розпорошування наносять першу суспензію, що містить матеріал у формі наночасток без часток діаметром більше 5 мкм, в такій кількості, що утворюється перший шар підсилення адгезії завтовшки до 80 мкм, а в кращому варіанті - в інтервалі 5-30 мкм.

35. Процес за будь-яким із пп. 23-34, де використовувану несучу основу піддають обробці перед покриттям, зокрема, шляхом надання шорсткості поверхні основи, яка повинна покриватися каталізатором, за допомогою механічних, хімічних і/або фізичних методів.

36. Процес за будь-яким із пп. 23-35, де після нанесення шляхом розпорошування індивідуальних шарів загальної шаруватої структури або її частин ці шари піддають сушці і/або кальцинуванню.

37. Реактор, який містить основу, що забезпечує нанесення каталітичного покриття, який відрізняється тим, що реактор містить принаймні одну основу, на яку нанесено каталітичне покриття за п. 1.

38. Реактор за п. 37, який є реактором пластинчастого типу.

39. Реактор за п. 37, який є реактором трубчастого типу.

40. Реактор за п. 37, який є стінним реактором.

41. Реактор за пп. 37 або 40, який містить листоподібну основу, яка має каталітичне покриття, і є мікрореактором.

42. Реактор за будь-яким із пп. 37-41, який може використовуватися для проведення гетерогенно каталітичних реакцій в газовій фазі і має:

і) принаймні один реакційний простір, щонайменше один розмір якого є менше 10 мм, і

іі) поверхню реакційного простору, покриту повністю або частково вищезазначеною шаруватою структурою, що містить каталітично активний матеріал за п. 1.

43. Реактор за будь-яким із пп. 41 або 42, який має велику кількість просторів, що займають вертикальне або горизонтальне положення, є паралельними один одному і мають кожний принаймні одну вхідну лінію й одну вихідну лінію, причому ці простори утворені прикладеними одна до одної пластинами або один до одного шарами і деякі із цих просторів є реакційними просторами, в котрих принаймні один розмір є менше 10 мм, а інші є просторами перенесення тепла, причому вхідні лінії в реакційні простори сполучені принаймні з двома розподільними блоками, а вихідні лінії із реакційних просторів сполучені принаймні з одним колекторним блоком, а перенесення тепла між реакційними просторами і просторами перенесення тепла здійснено принаймні однією спільною стінкою простору, утвореною спільною пластиною.

44. Реактор за будь-яким із пп. 41-43, який має розділові елементи, встановлені в усіх просторах, містить шарувату структуру, яка містить каталітично активний матеріал за п. 1 принаймні частково на внутрішніх стінках реакційних просторів і має гідравлічний діаметр, який визначений чотирикратною величиною відношення площі до периметра поперечного перерізу вільного потоку, в реакційних просторах менше 4000 мкм, у кращому варіанті - менше 1500 мкм, і в особливо кращому варіанті - менше 500 мкм, і величину відношення найменшої відстані уздовж перпендикуляру між двома сусідніми розділовими елементами до висоти отвору реакційного простору після покриття каталізатором, яка є меншою 800 і не меншою 10, в кращому варіанті є меншою 450, а в особливо кращому - меншою 100.

45. Застосування каталітичного покриття, нанесеного на основу за будь-яким із пп. 1-22 як каталізатора в процесах каталітичного окислення пропілену на оксид пропілену.

46. Застосування каталітичного покриття, нанесеного на основу за будь-яким із пп. 1-22 як каталізатора в процесах каталітичної окисної взаємодії оцтової кислоти й етилену з утворенням вінілацетату при наявності кисню.

47. Застосування каталітичного покриття, нанесеного на основу за будь-яким із пп. 1-22 як каталізатора в процесах каталітичного окислення пропілену на акролеїн і/або акрилову кислоту.

48. Застосування каталітичного покриття, нанесеного на основу за будь-яким із пп. 1-22 як каталізатора в процесах каталітичного окислення пропілену і/або акролеїну на акрилову кислоту.

49. Застосування каталітичного покриття, нанесеного на основу за будь-яким із пп. 1-22 як каталізатора в процесах каталітичного окислення етилену на оксид етилену.

50. Застосування каталітичного покриття, нанесеного на основу за будь-яким із пп. 1-22 як каталізатора в процесах каталітичного окислення алілхлориду на епіхлоргідрин.

51. Застосування каталітичного покриття, нанесеного на основу за будь-яким із пп. 1-22 як каталізатора в процесах каталітичного окислення ксилолу і/або нафталіну на фталеву кислоту або її ангідрид.

52. Застосування каталітичного покриття, нанесеного на основу за будь-яким із пп. 1-22 як каталізатора в процесах каталітичного окислення бутану і/або бутилену на ангідрид малеїнової кислоти.

53. Застосування каталітичного покриття, нанесеного на основу за будь-яким із пп. 1-22 як каталізатора в процесах каталітичної гідрогенізації органічних сполук.

54. Застосування каталітичного покриття, нанесеного на основу за будь-яким із пп. 1-22 як каталізатора в процесах реакції синтез-газу.

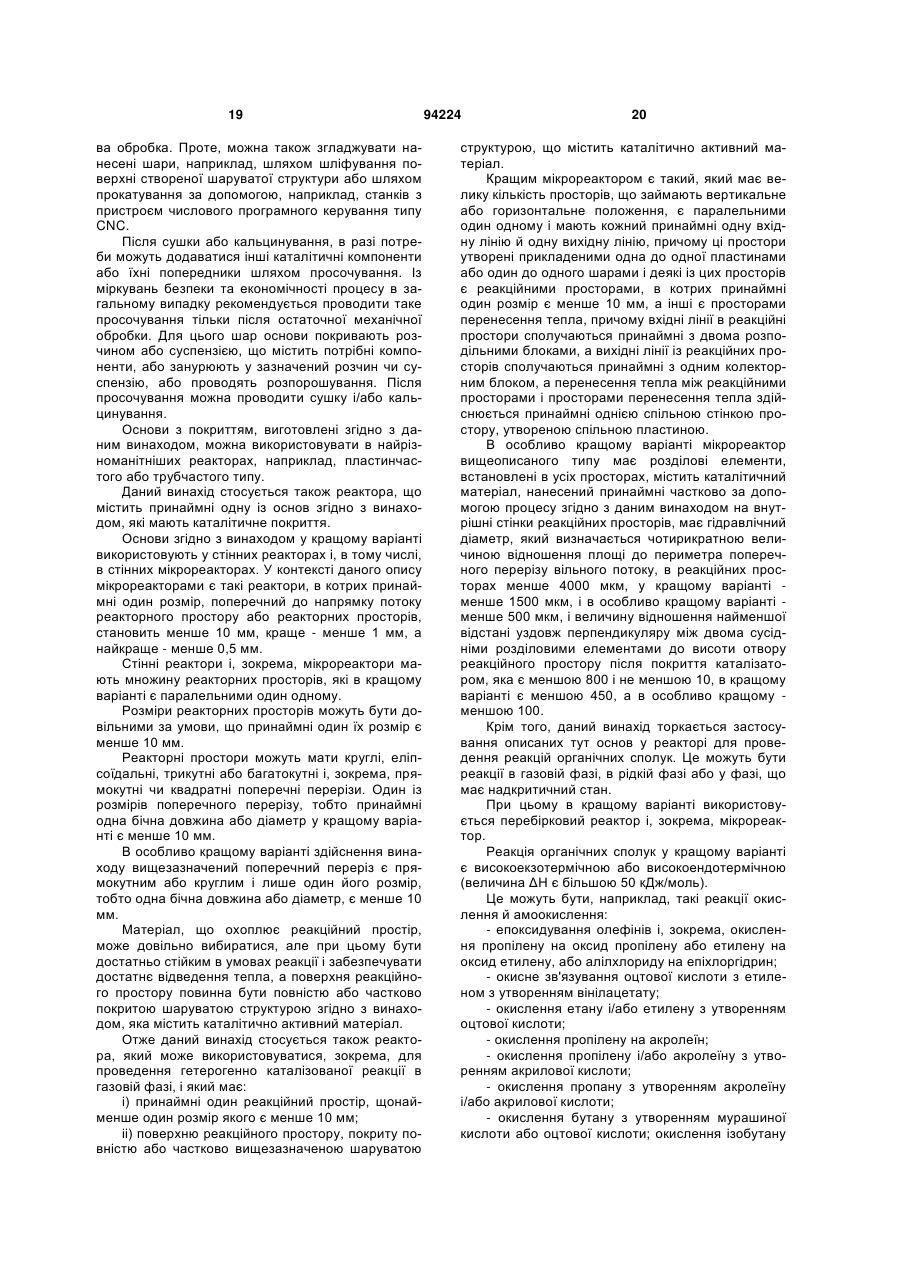

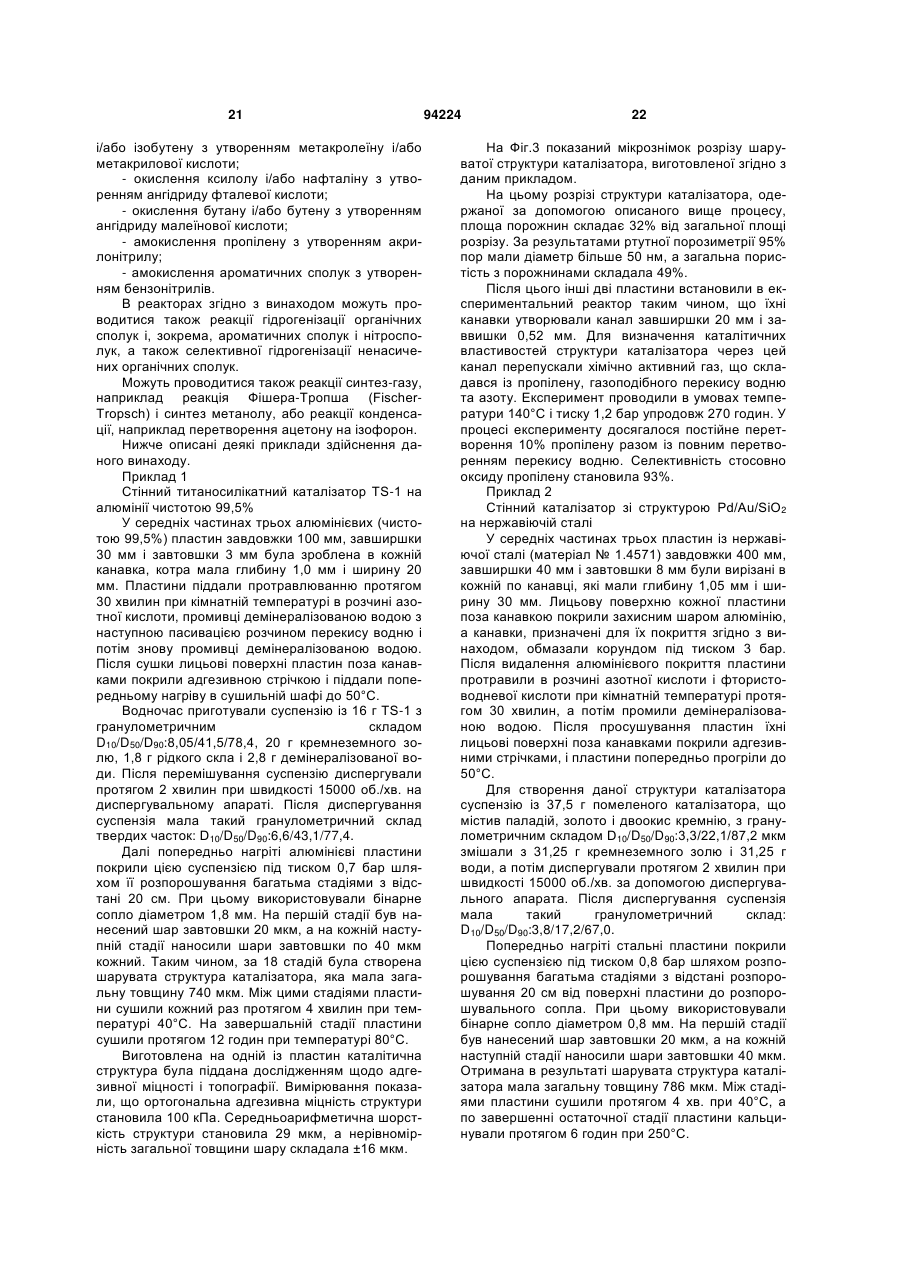

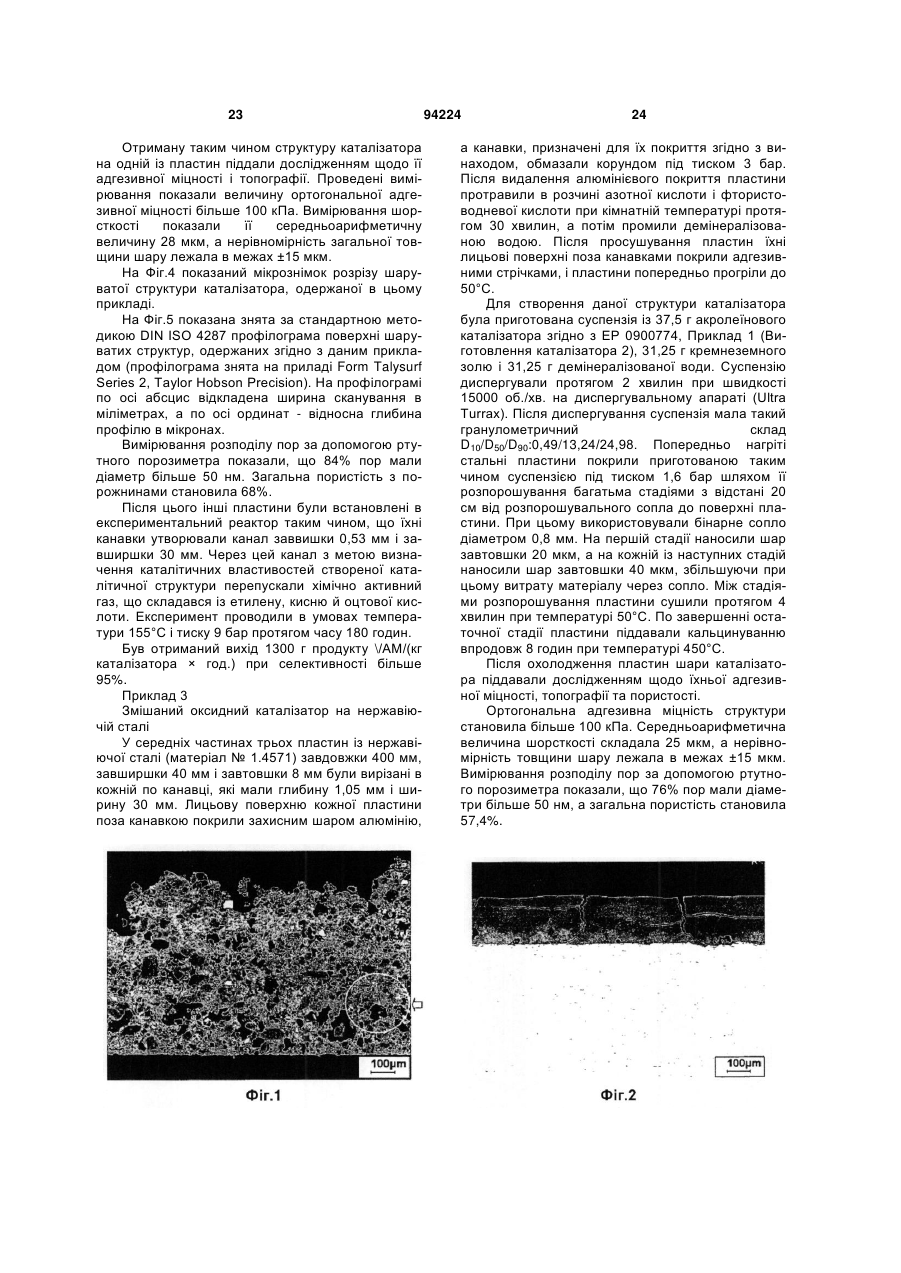

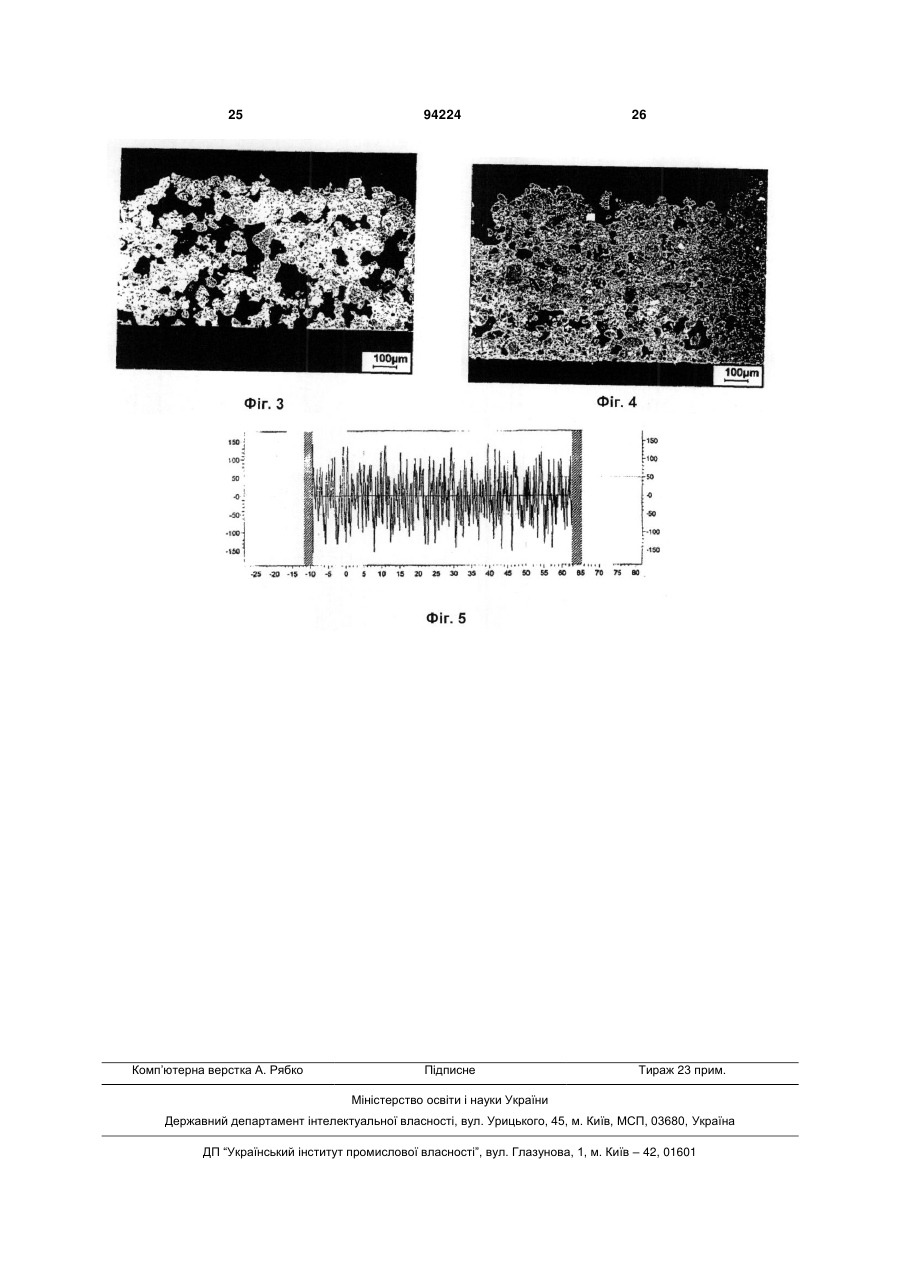

Текст

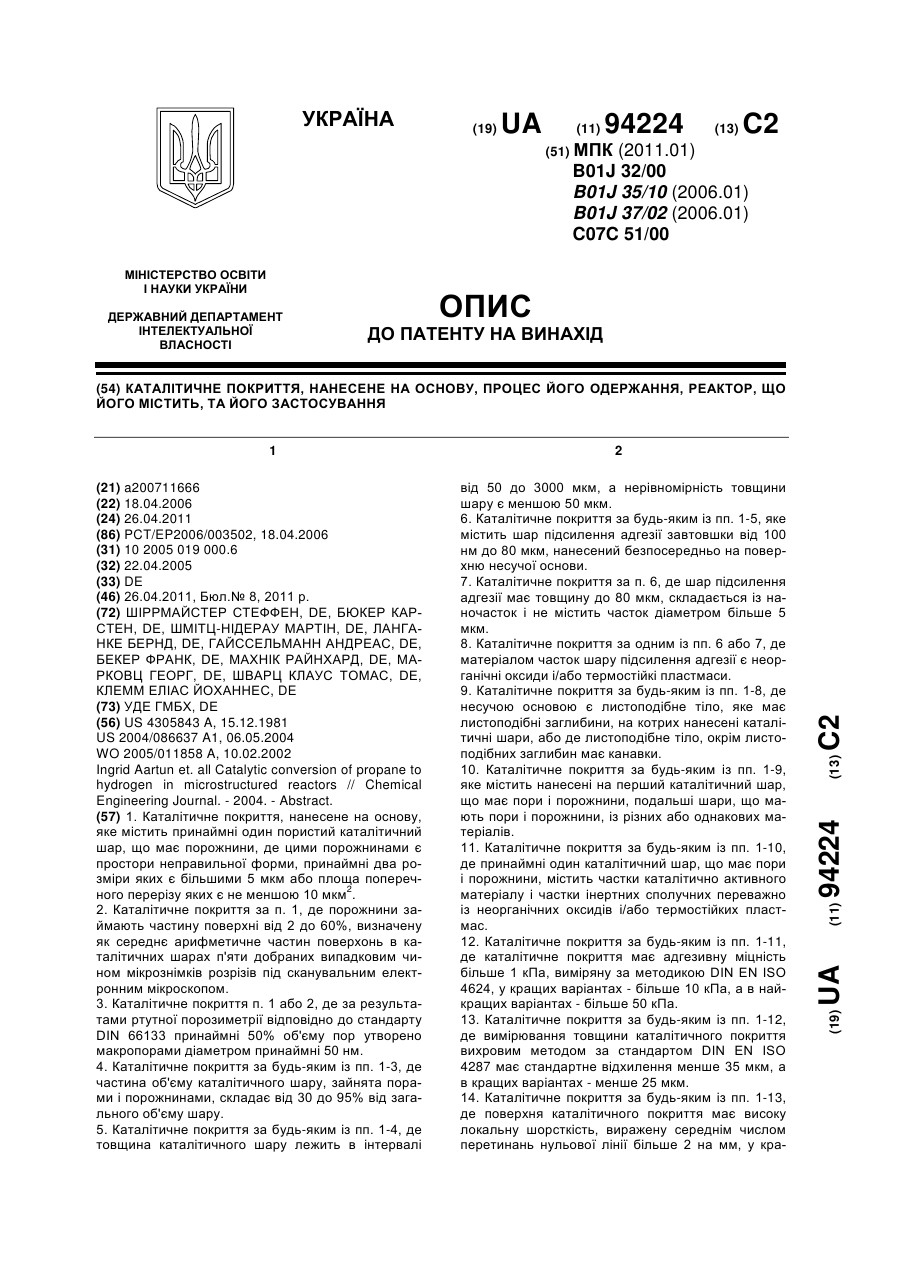

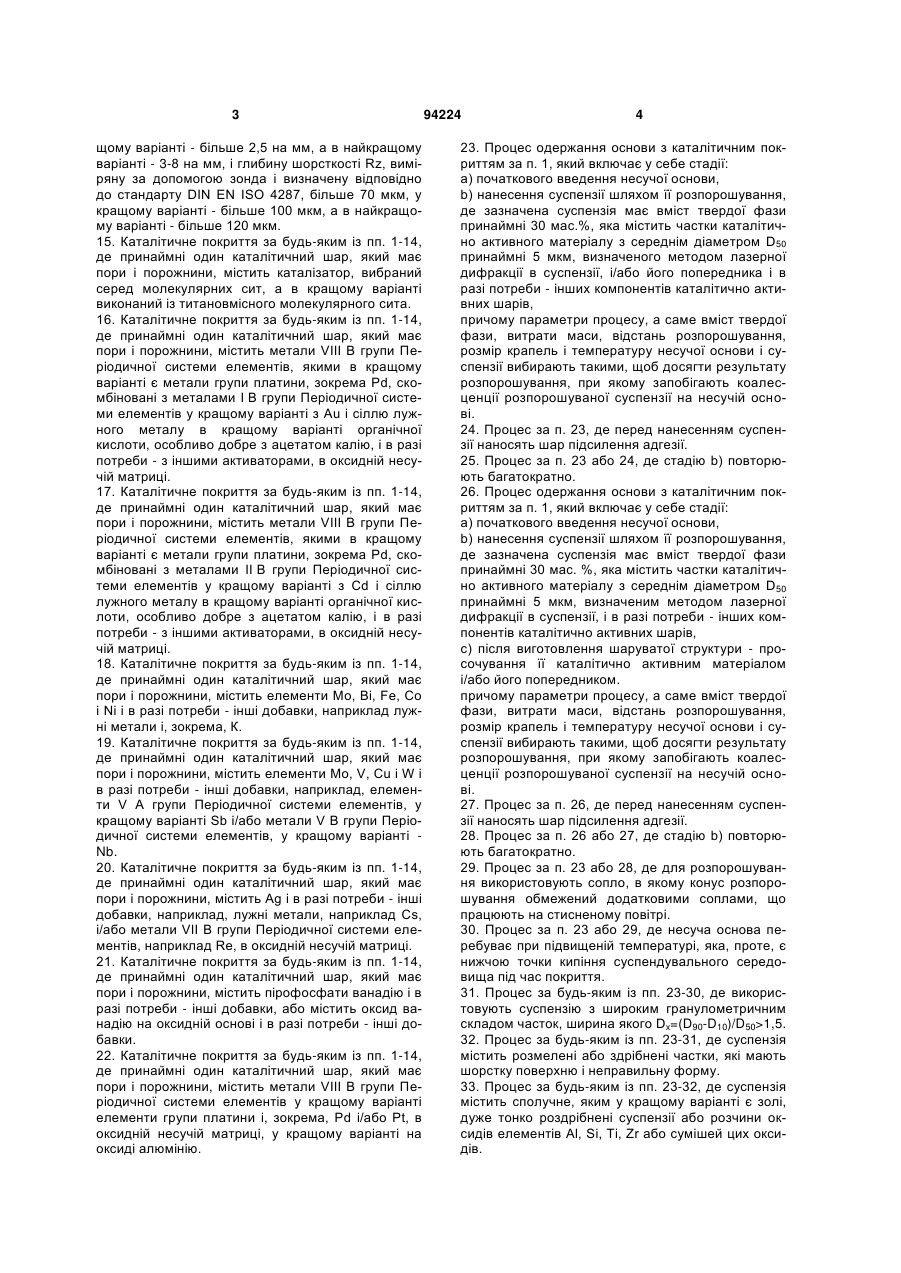

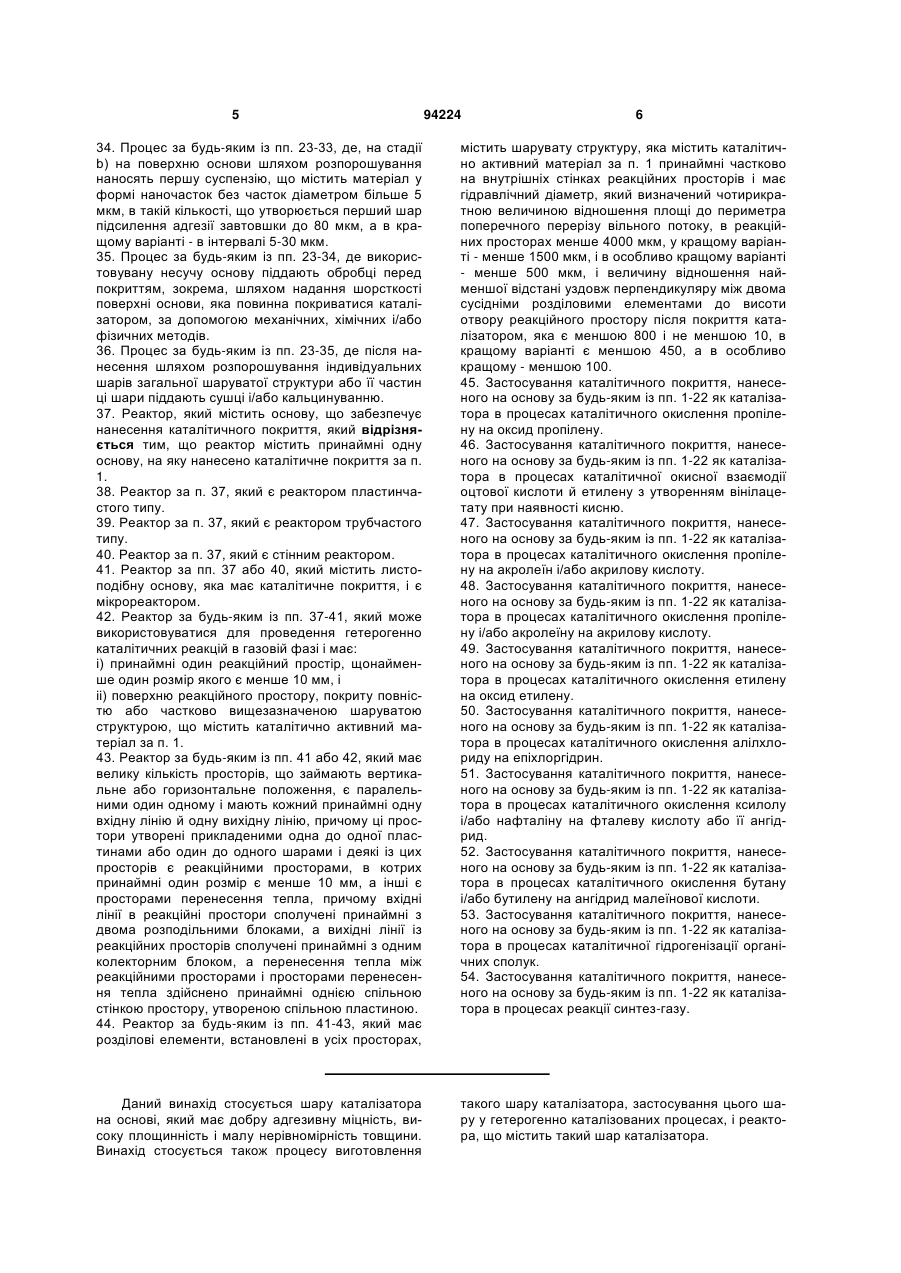

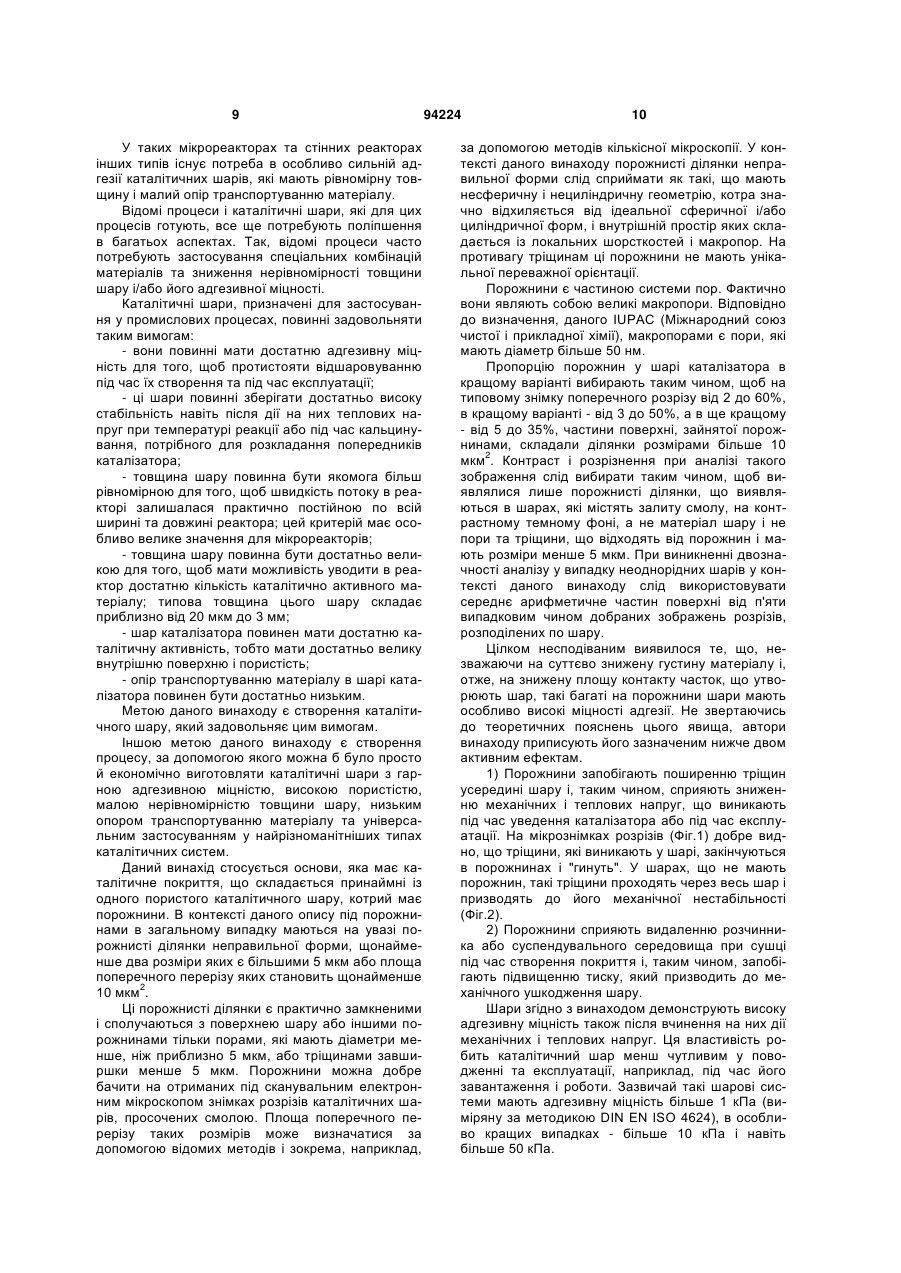

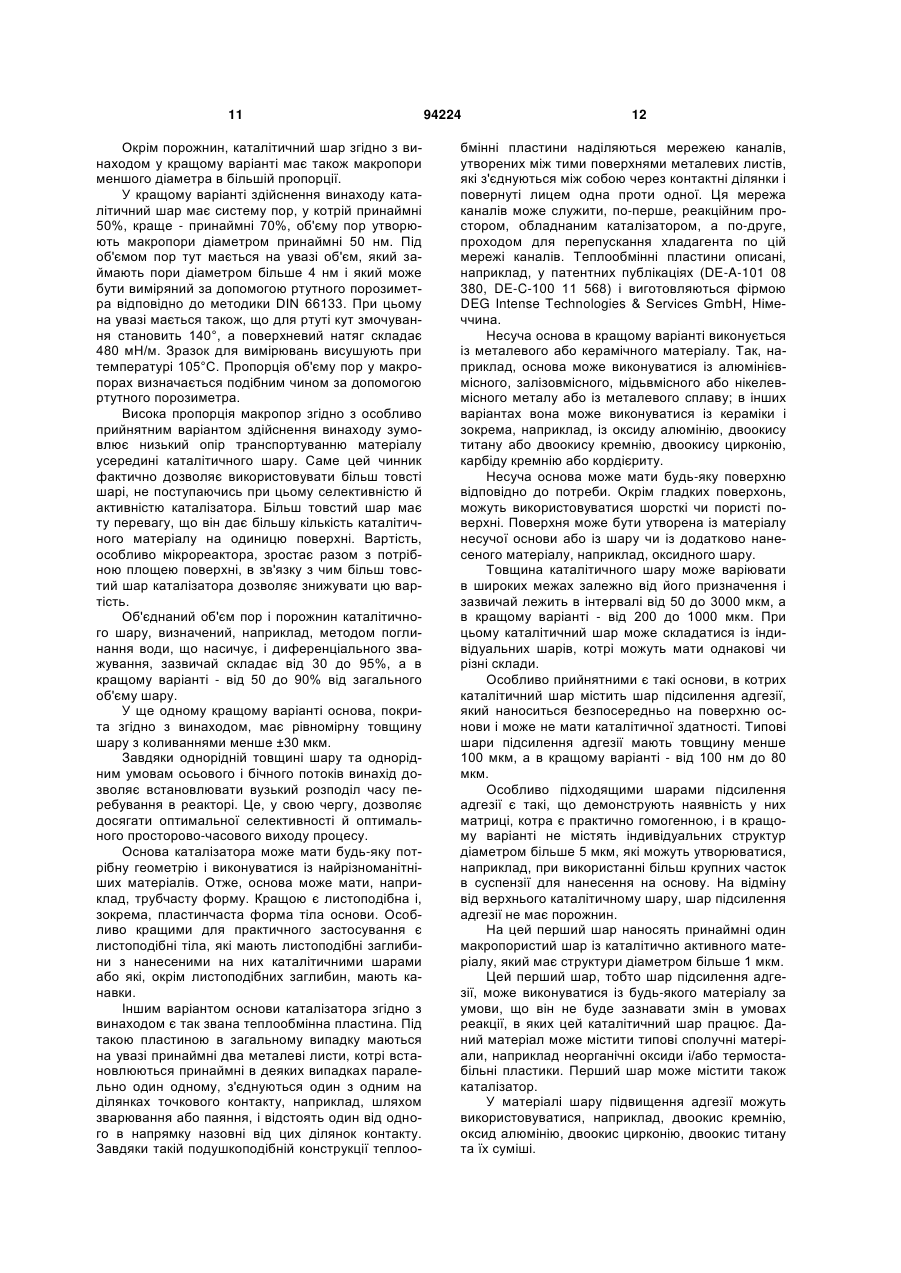

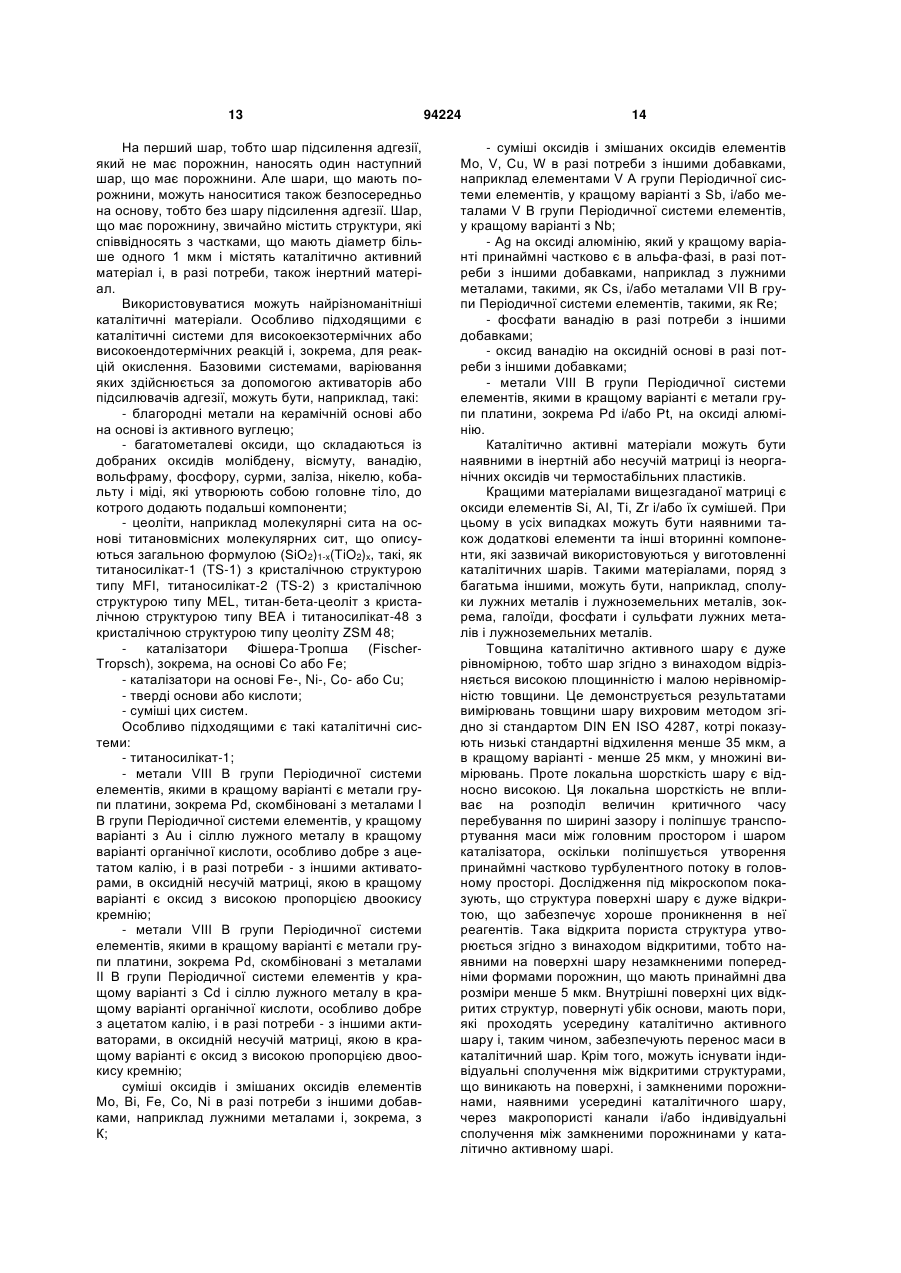

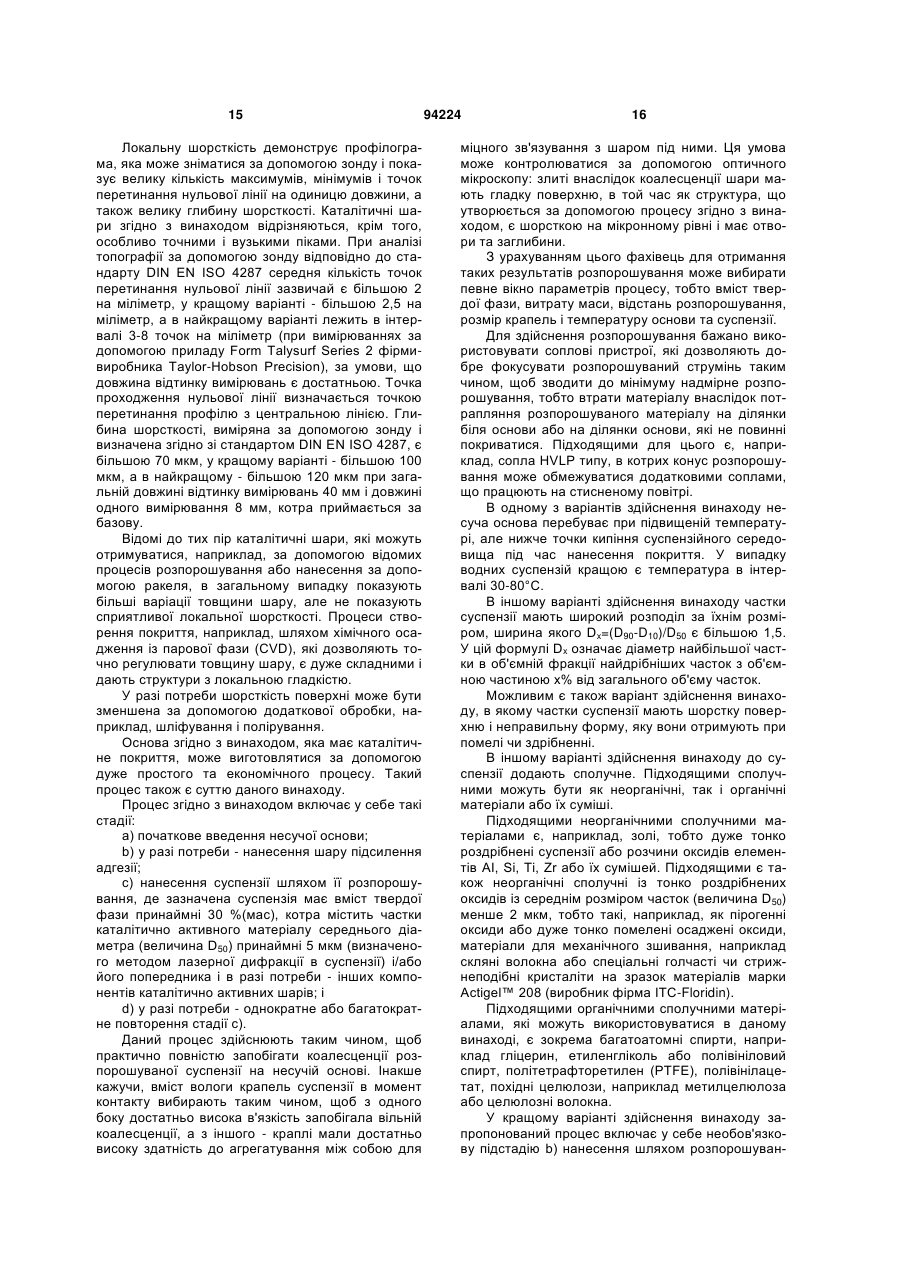

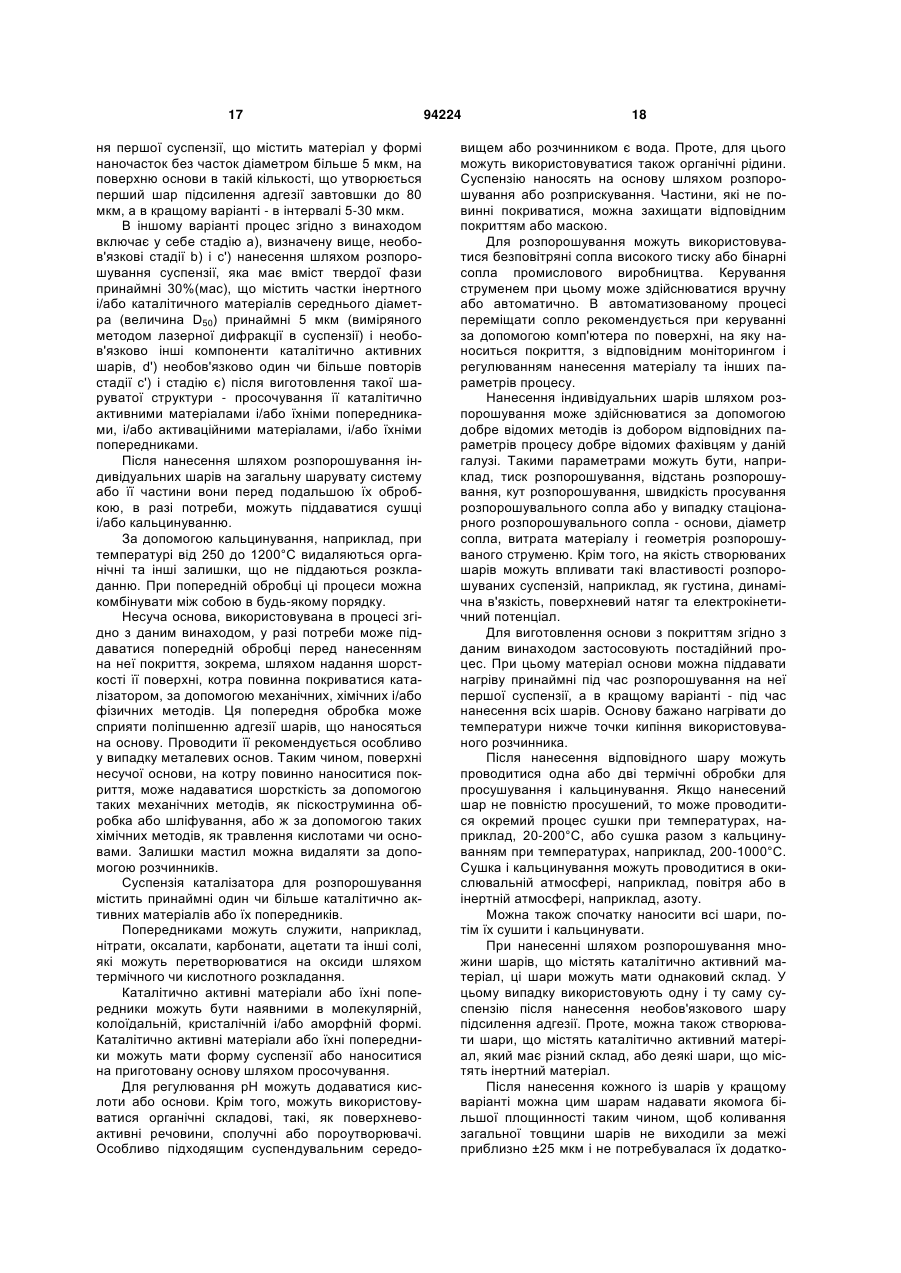

1. Каталітичне покриття, нанесене на основу, яке містить принаймні один пористий каталітичний шар, що має порожнини, де цими порожнинами є простори неправильної форми, принаймні два розміри яких є більшими 5 мкм або площа поперечного перерізу яких є не меншою 10 мкм2. 2. Каталітичне покриття за п. 1, де порожнини займають частину поверхні від 2 до 60%, визначену як середнє арифметичне частин поверхонь в каталітичних шарах п'яти добраних випадковим чином мікрознімків розрізів під сканувальним електронним мікроскопом. 3. Каталітичне покриття п. 1 або 2, де за результатами ртутної порозиметрії відповідно до стандарту DIN 66133 принаймні 50% об'єму пор утворено макропорами діаметром принаймні 50 нм. 4. Каталітичне покриття за будь-яким із пп. 1-3, де частина об'єму каталітичного шару, зайнята порами і порожнинами, складає від 30 до 95% від загального об'єму шару. 5. Каталітичне покриття за будь-яким із пп. 1-4, де товщина каталітичного шару лежить в інтервалі 2 (19) 1 3 щому варіанті - більше 2,5 на мм, а в найкращому варіанті - 3-8 на мм, і глибину шорсткості Rz, виміряну за допомогою зонда і визначену відповідно до стандарту DIN EN ISO 4287, більше 70 мкм, у кращому варіанті - більше 100 мкм, а в найкращому варіанті - більше 120 мкм. 15. Каталітичне покриття за будь-яким із пп. 1-14, де принаймні один каталітичний шар, який має пори і порожнини, містить каталізатор, вибраний серед молекулярних сит, а в кращому варіанті виконаний із титановмісного молекулярного сита. 16. Каталітичне покриття за будь-яким із пп. 1-14, де принаймні один каталітичний шар, який має пори і порожнини, містить метали VIII В групи Періодичної системи елементів, якими в кращому варіанті є метали групи платини, зокрема Pd, скомбіновані з металами І В групи Періодичної системи елементів у кращому варіанті з Аu і сіллю лужного металу в кращому варіанті органічної кислоти, особливо добре з ацетатом калію, і в разі потреби - з іншими активаторами, в оксидній несучій матриці. 17. Каталітичне покриття за будь-яким із пп. 1-14, де принаймні один каталітичний шар, який має пори і порожнини, містить метали VIII В групи Періодичної системи елементів, якими в кращому варіанті є метали групи платини, зокрема Pd, скомбіновані з металами II В групи Періодичної системи елементів у кращому варіанті з Cd і сіллю лужного металу в кращому варіанті органічної кислоти, особливо добре з ацетатом калію, і в разі потреби - з іншими активаторами, в оксидній несучій матриці. 18. Каталітичне покриття за будь-яким із пп. 1-14, де принаймні один каталітичний шар, який має пори і порожнини, містить елементи Мо, Ві, Fe, Co і Ni і в разі потреби - інші добавки, наприклад лужні метали і, зокрема, К. 19. Каталітичне покриття за будь-яким із пп. 1-14, де принаймні один каталітичний шар, який має пори і порожнини, містить елементи Мо, V, Сu і W і в разі потреби - інші добавки, наприклад, елементи V А групи Періодичної системи елементів, у кращому варіанті Sb і/або метали V В групи Періодичної системи елементів, у кращому варіанті Nb. 20. Каталітичне покриття за будь-яким із пп. 1-14, де принаймні один каталітичний шар, який має пори і порожнини, містить Аg і в разі потреби - інші добавки, наприклад, лужні метали, наприклад Cs, і/або метали VII В групи Періодичної системи елементів, наприклад Re, в оксидній несучій матриці. 21. Каталітичне покриття за будь-яким із пп. 1-14, де принаймні один каталітичний шар, який має пори і порожнини, містить пірофосфати ванадію і в разі потреби - інші добавки, або містить оксид ванадію на оксидній основі і в разі потреби - інші добавки. 22. Каталітичне покриття за будь-яким із пп. 1-14, де принаймні один каталітичний шар, який має пори і порожнини, містить метали VIII В групи Періодичної системи елементів у кращому варіанті елементи групи платини і, зокрема, Pd і/або Pt, в оксидній несучій матриці, у кращому варіанті на оксиді алюмінію. 94224 4 23. Процес одержання основи з каталітичним покриттям за п. 1, який включає у себе стадії: a) початкового введення несучої основи, b) нанесення суспензії шляхом її розпорошування, де зазначена суспензія має вміст твердої фази принаймні 30 мас.%, яка містить частки каталітично активного матеріалу з середнім діаметром D50 принаймні 5 мкм, визначеного методом лазерної дифракції в суспензії, і/або його попередника і в разі потреби - інших компонентів каталітично активних шарів, причому параметри процесу, а саме вміст твердої фази, витрати маси, відстань розпорошування, розмір крапель і температуру несучої основи і суспензії вибирають такими, щоб досягти результату розпорошування, при якому запобігають коалесценції розпорошуваної суспензії на несучій основі. 24. Процес за п. 23, де перед нанесенням суспензії наносять шар підсилення адгезії. 25. Процес за п. 23 або 24, де стадію b) повторюють багатократно. 26. Процес одержання основи з каталітичним покриттям за п. 1, який включає у себе стадії: a) початкового введення несучої основи, b) нанесення суспензії шляхом її розпорошування, де зазначена суспензія має вміст твердої фази принаймні 30 мас. %, яка містить частки каталітично активного матеріалу з середнім діаметром D50 принаймні 5 мкм, визначеним методом лазерної дифракції в суспензії, і в разі потреби - інших компонентів каталітично активних шарів, c) після виготовлення шаруватої структури - просочування її каталітично активним матеріалом і/або його попередником. причому параметри процесу, а саме вміст твердої фази, витрати маси, відстань розпорошування, розмір крапель і температуру несучої основи і суспензії вибирають такими, щоб досягти результату розпорошування, при якому запобігають коалесценції розпорошуваної суспензії на несучій основі. 27. Процес за п. 26, де перед нанесенням суспензії наносять шар підсилення адгезії. 28. Процес за п. 26 або 27, де стадію b) повторюють багатократно. 29. Процес за п. 23 або 28, де для розпорошування використовують сопло, в якому конус розпорошування обмежений додатковими соплами, що працюють на стисненому повітрі. 30. Процес за п. 23 або 29, де несуча основа перебуває при підвищеній температурі, яка, проте, є нижчою точки кипіння суспендувального середовища під час покриття. 31. Процес за будь-яким із пп. 23-30, де використовують суспензію з широким гранулометричним складом часток, ширина якого Dx=(D90-D10)/D50>1,5. 32. Процес за будь-яким із пп. 23-31, де суспензія містить розмелені або здрібнені частки, які мають шорстку поверхню і неправильну форму. 33. Процес за будь-яким із пп. 23-32, де суспензія містить сполучне, яким у кращому варіанті є золі, дуже тонко роздрібнені суспензії або розчини оксидів елементів Аl, Si, Ті, Zr або сумішей цих оксидів. 5 94224 6 34. Процес за будь-яким із пп. 23-33, де, на стадії b) на поверхню основи шляхом розпорошування наносять першу суспензію, що містить матеріал у формі наночасток без часток діаметром більше 5 мкм, в такій кількості, що утворюється перший шар підсилення адгезії завтовшки до 80 мкм, а в кращому варіанті - в інтервалі 5-30 мкм. 35. Процес за будь-яким із пп. 23-34, де використовувану несучу основу піддають обробці перед покриттям, зокрема, шляхом надання шорсткості поверхні основи, яка повинна покриватися каталізатором, за допомогою механічних, хімічних і/або фізичних методів. 36. Процес за будь-яким із пп. 23-35, де після нанесення шляхом розпорошування індивідуальних шарів загальної шаруватої структури або її частин ці шари піддають сушці і/або кальцинуванню. 37. Реактор, який містить основу, що забезпечує нанесення каталітичного покриття, який відрізняється тим, що реактор містить принаймні одну основу, на яку нанесено каталітичне покриття за п. 1. 38. Реактор за п. 37, який є реактором пластинчастого типу. 39. Реактор за п. 37, який є реактором трубчастого типу. 40. Реактор за п. 37, який є стінним реактором. 41. Реактор за пп. 37 або 40, який містить листоподібну основу, яка має каталітичне покриття, і є мікрореактором. 42. Реактор за будь-яким із пп. 37-41, який може використовуватися для проведення гетерогенно каталітичних реакцій в газовій фазі і має: і) принаймні один реакційний простір, щонайменше один розмір якого є менше 10 мм, і іі) поверхню реакційного простору, покриту повністю або частково вищезазначеною шаруватою структурою, що містить каталітично активний матеріал за п. 1. 43. Реактор за будь-яким із пп. 41 або 42, який має велику кількість просторів, що займають вертикальне або горизонтальне положення, є паралельними один одному і мають кожний принаймні одну вхідну лінію й одну вихідну лінію, причому ці простори утворені прикладеними одна до одної пластинами або один до одного шарами і деякі із цих просторів є реакційними просторами, в котрих принаймні один розмір є менше 10 мм, а інші є просторами перенесення тепла, причому вхідні лінії в реакційні простори сполучені принаймні з двома розподільними блоками, а вихідні лінії із реакційних просторів сполучені принаймні з одним колекторним блоком, а перенесення тепла між реакційними просторами і просторами перенесення тепла здійснено принаймні однією спільною стінкою простору, утвореною спільною пластиною. 44. Реактор за будь-яким із пп. 41-43, який має розділові елементи, встановлені в усіх просторах, містить шарувату структуру, яка містить каталітично активний матеріал за п. 1 принаймні частково на внутрішніх стінках реакційних просторів і має гідравлічний діаметр, який визначений чотирикратною величиною відношення площі до периметра поперечного перерізу вільного потоку, в реакційних просторах менше 4000 мкм, у кращому варіанті - менше 1500 мкм, і в особливо кращому варіанті - менше 500 мкм, і величину відношення найменшої відстані уздовж перпендикуляру між двома сусідніми розділовими елементами до висоти отвору реакційного простору після покриття каталізатором, яка є меншою 800 і не меншою 10, в кращому варіанті є меншою 450, а в особливо кращому - меншою 100. 45. Застосування каталітичного покриття, нанесеного на основу за будь-яким із пп. 1-22 як каталізатора в процесах каталітичного окислення пропілену на оксид пропілену. 46. Застосування каталітичного покриття, нанесеного на основу за будь-яким із пп. 1-22 як каталізатора в процесах каталітичної окисної взаємодії оцтової кислоти й етилену з утворенням вінілацетату при наявності кисню. 47. Застосування каталітичного покриття, нанесеного на основу за будь-яким із пп. 1-22 як каталізатора в процесах каталітичного окислення пропілену на акролеїн і/або акрилову кислоту. 48. Застосування каталітичного покриття, нанесеного на основу за будь-яким із пп. 1-22 як каталізатора в процесах каталітичного окислення пропілену і/або акролеїну на акрилову кислоту. 49. Застосування каталітичного покриття, нанесеного на основу за будь-яким із пп. 1-22 як каталізатора в процесах каталітичного окислення етилену на оксид етилену. 50. Застосування каталітичного покриття, нанесеного на основу за будь-яким із пп. 1-22 як каталізатора в процесах каталітичного окислення алілхлориду на епіхлоргідрин. 51. Застосування каталітичного покриття, нанесеного на основу за будь-яким із пп. 1-22 як каталізатора в процесах каталітичного окислення ксилолу і/або нафталіну на фталеву кислоту або її ангідрид. 52. Застосування каталітичного покриття, нанесеного на основу за будь-яким із пп. 1-22 як каталізатора в процесах каталітичного окислення бутану і/або бутилену на ангідрид малеїнової кислоти. 53. Застосування каталітичного покриття, нанесеного на основу за будь-яким із пп. 1-22 як каталізатора в процесах каталітичної гідрогенізації органічних сполук. 54. Застосування каталітичного покриття, нанесеного на основу за будь-яким із пп. 1-22 як каталізатора в процесах реакції синтез-газу. Даний винахід стосується шару каталізатора на основі, який має добру адгезивну міцність, високу площинність і малу нерівномірність товщини. Винахід стосується також процесу виготовлення такого шару каталізатора, застосування цього шару у гетерогенно каталізованих процесах, і реактора, що містить такий шар каталізатора. 7 Гетерогенний каталіз застосовують у багатьох хімічних реакціях, здійснюваних у найрізноманітніших реакторах. Давно відомими є реактори, в яких використовуються каталітичні шари. У німецькому патенті DE 76 40 618 U описаний процес каталітичного очищання відпрацьованих газів, в якому використовувалася металева труба, котрій надавалася форма, що порушувала потік газу, і котра була покрита усередині каталітичним матеріалом. Окрім способу прямого нанесення каталізатора із рідкої або газової фази, в цьому патенті описаний також спосіб просочування каталітично активним матеріалом нанесеного в металевій трубі пористого шару. В цій публікації також пропонується спочатку наносити високоадгезивний шар, наприклад із альфа-оксиду алюмінію, на металеву трубу, а після цього безпосередньо наносити каталізатор разом з високоадгезивним шаром. У публікації DE 198 39 782 А1 описана металева реакторна труба, яка мала каталітичне покриття, що містило багатометалевий оксидний матеріал, і яка могла використовуватися в каталітичних реакціях у газовій фазі. У цьому випадку каталітичний шар наносили у формі розчину, емульсії або дисперсії безпосередньо на стінки металевої реакторної труби без високогоадгезивного проміжного шару. При цьому застосовували методи розпорошування та занурювання. Утворюваний у результаті шар каталізатора мав товщину в інтервалі від 10 до 1000 мкм. Для одержання більш товстих шарів каталізатора рекомендувалося застосовувати багатократне покриття стінок реакторної труби. У публікації DE 199 59 973 А1 описаний процес виготовлення решіток гетерогенних каталізаторів, що складалися із тіла, яке мало безперервні канали, в котрих були нанесені різні каталізатори. Цей процес по суті розширяє відомий спектр решіток і може бути автоматизований. Відомо, що листоподібний каталітичнийшар може створюватися шляхом занурення металевого або керамічного комірчастого тіла в суспензію для нанесення тонкого покриття. При цьому каталітичний компонент може бути наявним вже в цій суспензії, або ж наноситися потім шляхом просочування. Після цього йдуть стадії сушки, кальцинування і в разі потреби - відновлення. Такий процес описаний, наприклад, у публікації (Catal. Rev. 2001, 43, 345-380). У патентній публікації DE 699 06 741 Т2 описаний пористий фільтр відпрацьованих газів дизельного двигуна, де проточне тіло фільтра мало стінки зі стільниковою структурою, а поверхня цього тіла покривалася каталітично активним матеріалом. На тілі цього фільтра створювали покриття, що збільшувало площу його поверхні, шляхом занурювання кальцинованого тіла фільтра в суспензію дрібних колоїдних часток. Після цього шляхом просочування тіла фільтра суспензією металу на ньому створювали каталітично активний металевий шар. У патентній публікації США US-A-5,316,661 описаний процес кристалізації цеолітового шару на основі. 94224 8 У заявці WO-A-03/33,146 описані каталізатори на основі для селективного окислення оксиду вуглецю. Ці каталізатори мали каталітичний шар, який наносився на металеву основу поверх високоадгезивного шару із кристалічного силікату і часток кремнезему. Високоадгезивний шар при цьому створювався на металевій основі шляхом нанесення на неї водної суміші кристалічного силікату і кремнеземного золю. У патентній публікації ЕР-А-1,043,068 описаний процес виготовлення каталізатора на основі, де матеріал, що містив каталізатор, змішували з розчинником і шляхом розпорошування осаджували на основу, нагріту до температури вище точки кипіння розчинника. Цей процес дозволяв здійснювати націлене осадження каталітичного матеріалу з великою активною поверхнею і доброю адгезивною міцністю на основі. У публікації DE-A-103 35 510 описані покриті каталізаторами тіла основи, які мали високу адгезивну здатність і характеризувалися утворенням у них тріщин і великою загальною довжиною тріщин. Згідно з описом цього патенту більшість цих тріщин закінчувалися на поверхні каталітичного шару. Про утворення порожнин та інших пороподібних просторів у шарі каталізатора в цій публікації не згадується. Нещодавно були запропоновані мікрореактори, що містили каталітичні стінні елементи з відстанню між стінками менше 1 mm (DE 100 42 746 А1 and DE 101 10 465 А1). У цих стінних реакторах реакційна суміш перепускається між розташованими паралельно один одному пластинчастими стінними елементами з каталітичним покриттям. Зазвичай такий реактор містить множину стінних елементів. Завдяки малій відстані між стінними елементами в реакторі досягається велика величина відношення стінка/об'єм, яка дозволяє швидко відводити тепло і працювати з реакційними сумішами, котрі в нормальних умовах є вибухонебезпечними. Висока швидкість відведення тепла дозволяє забезпечувати дуже хороший контроль температури, уникаючи при цьому утворення так званих зон перегріву при здійсненні високоекзотермічних реакцій. Таким чином, стінні реактори можуть працювати при вищих температурах, ніж при політропних процесах. Це дозволяє в каталітичних стінних реакторах отримувати більш високий просторово-часовий вихід процесів. Крім того, це дозволяє уникати таких небажаних ефектів зон перегріву, як втрата селективності і дезактивація. Завдяки хорошому відведенню тепла стає можливим також застосовувати активні каталізатори, еволюційні зміни яких під час експлуатації не піддаються контролю у реакторах звичайних типів. У відомих реакторах вже використовувалися каталітичні стінні елементи, кожний з яких являв собою пластину з обладнанням для її кріплення та ущільнення. Зі сторони реакційної зони така пластина мала один чи більше плоских, покритих каталізатором листоподібних елементів. На тильній стороні конструкція пластини могла бути різною і часто мала канали для охолодження нагрівального середовища. 9 У таких мікрореакторах та стінних реакторах інших типів існує потреба в особливо сильній адгезії каталітичних шарів, які мають рівномірну товщину і малий опір транспортуванню матеріалу. Відомі процеси і каталітичні шари, які для цих процесів готують, все ще потребують поліпшення в багатьох аспектах. Так, відомі процеси часто потребують застосування спеціальних комбінацій матеріалів та зниження нерівномірності товщини шару і/або його адгезивної міцності. Каталітичні шари, призначені для застосування у промислових процесах, повинні задовольняти таким вимогам: - вони повинні мати достатню адгезивну міцність для того, щоб протистояти відшаровуванню під час їх створення та під час експлуатації; - ці шари повинні зберігати достатньо високу стабільність навіть після дії на них теплових напруг при температурі реакції або під час кальцинування, потрібного для розкладання попередників каталізатора; - товщина шару повинна бути якомога більш рівномірною для того, щоб швидкість потоку в реакторі залишалася практично постійною по всій ширині та довжині реактора; цей критерій має особливо велике значення для мікрореакторів; - товщина шару повинна бути достатньо великою для того, щоб мати можливість уводити в реактор достатню кількість каталітично активного матеріалу; типова товщина цього шару складає приблизно від 20 мкм до 3 мм; - шар каталізатора повинен мати достатню каталітичну активність, тобто мати достатньо велику внутрішню поверхню і пористість; - опір транспортуванню матеріалу в шарі каталізатора повинен бути достатньо низьким. Метою даного винаходу є створення каталітичного шару, який задовольняє цим вимогам. Іншою метою даного винаходу є створення процесу, за допомогою якого можна б було просто й економічно виготовляти каталітичні шари з гарною адгезивною міцністю, високою пористістю, малою нерівномірністю товщини шару, низьким опором транспортуванню матеріалу та універсальним застосуванням у найрізноманітніших типах каталітичних систем. Даний винахід стосується основи, яка має каталітичне покриття, що складається принаймні із одного пористого каталітичного шару, котрий має порожнини. В контексті даного опису під порожнинами в загальному випадку маються на увазі порожнисті ділянки неправильної форми, щонайменше два розміри яких є більшими 5 мкм або площа поперечного перерізу яких становить щонайменше 10 мкм2. Ці порожнисті ділянки є практично замкненими і сполучаються з поверхнею шару або іншими порожнинами тільки порами, які мають діаметри менше, ніж приблизно 5 мкм, або тріщинами завширшки менше 5 мкм. Порожнини можна добре бачити на отриманих під сканувальним електронним мікроскопом знімках розрізів каталітичних шарів, просочених смолою. Площа поперечного перерізу таких розмірів може визначатися за допомогою відомих методів і зокрема, наприклад, 94224 10 за допомогою методів кількісної мікроскопії. У контексті даного винаходу порожнисті ділянки неправильної форми слід сприймати як такі, що мають несферичну і нециліндричну геометрію, котра значно відхиляється від ідеальної сферичної і/або циліндричної форм, і внутрішній простір яких складається із локальних шорсткостей і макропор. На противагу тріщинам ці порожнини не мають унікальної переважної орієнтації. Порожнини є частиною системи пор. Фактично вони являють собою великі макропори. Відповідно до визначення, даного IUPAC (Міжнародний союз чистої і прикладної хімії), макропорами є пори, які мають діаметр більше 50 нм. Пропорцію порожнин у шарі каталізатора в кращому варіанті вибирають таким чином, щоб на типовому знімку поперечного розрізу від 2 до 60%, в кращому варіанті - від 3 до 50%, а в ще кращому - від 5 до 35%, частини поверхні, зайнятої порожнинами, складали ділянки розмірами більше 10 мкм2. Контраст і розрізнення при аналізі такого зображення слід вибирати таким чином, щоб виявлялися лише порожнисті ділянки, що виявляються в шарах, які містять залиту смолу, на контрастному темному фоні, а не матеріал шару і не пори та тріщини, що відходять від порожнин і мають розміри менше 5 мкм. При виникненні двозначності аналізу у випадку неоднорідних шарів у контексті даного винаходу слід використовувати середнє арифметичне частин поверхні від п'яти випадковим чином добраних зображень розрізів, розподілених по шару. Цілком несподіваним виявилося те, що, незважаючи на суттєво знижену густину матеріалу і, отже, на знижену площу контакту часток, що утворюють шар, такі багаті на порожнини шари мають особливо високі міцності адгезії. Не звертаючись до теоретичних пояснень цього явища, автори винаходу приписують його зазначеним нижче двом активним ефектам. 1) Порожнини запобігають поширенню тріщин усередині шару і, таким чином, сприяють зниженню механічних і теплових напруг, що виникають під час уведення каталізатора або під час експлуатації. На мікрознімках розрізів (Фіг.1) добре видно, що тріщини, які виникають у шарі, закінчуються в порожнинах і "гинуть". У шарах, що не мають порожнин, такі тріщини проходять через весь шар і призводять до його механічної нестабільності (Фіг.2). 2) Порожнини сприяють видаленню розчинникаабо суспендувального середовища при сушці під час створення покриття і, таким чином, запобігають підвищенню тиску, який призводить до механічного ушкодження шару. Шари згідно з винаходом демонструють високу адгезивну міцність також після вчинення на них дії механічних і теплових напруг. Ця властивість робить каталітичний шар менш чутливим у поводженні та експлуатації, наприклад, під час його завантаження і роботи. Зазвичай такі шарові системи мають адгезивну міцність більше 1 кПа (виміряну за методикою DIN EN ISO 4624), в особливо кращих випадках - більше 10 кПа і навіть більше 50 кПа. 11 Окрім порожнин, каталітичний шар згідно з винаходом у кращому варіанті має також макропори меншого діаметра в більшій пропорції. У кращому варіанті здійснення винаходу каталітичний шар має систему пор, у котрій принаймні 50%, краще - принаймні 70%, об'єму пор утворюють макропори діаметром принаймні 50 нм. Під об'ємом пор тут мається на увазі об'єм, який займають пори діаметром більше 4 нм і який може бути виміряний за допомогою ртутного порозиметра відповідно до методики DIN 66133. При цьому на увазі мається також, що для ртуті кут змочування становить 140°, а поверхневий натяг складає 480 мН/м. Зразок для вимірювань висушують при температурі 105°С. Пропорція об'єму пор у макропорах визначається подібним чином за допомогою ртутного порозиметра. Висока пропорція макропор згідно з особливо прийнятним варіантом здійснення винаходу зумовлює низький опір транспортуванню матеріалу усередині каталітичного шару. Саме цей чинник фактично дозволяє використовувати більш товсті шарі, не поступаючись при цьому селективністю й активністю каталізатора. Більш товстий шар має ту перевагу, що він дає більшу кількість каталітичного матеріалу на одиницю поверхні. Вартість, особливо мікрореактора, зростає разом з потрібною площею поверхні, в зв'язку з чим більш товстий шар каталізатора дозволяє знижувати цю вартість. Об'єднаний об'єм пор і порожнин каталітичного шару, визначений, наприклад, методом поглинання води, що насичує, і диференціального зважування, зазвичай складає від 30 до 95%, а в кращому варіанті - від 50 до 90% від загального об'єму шару. У ще одному кращому варіанті основа, покрита згідно з винаходом, має рівномірну товщину шару з коливаннями менше ±30 мкм. Завдяки однорідній товщині шару та однорідним умовам осьового і бічного потоків винахід дозволяє встановлювати вузький розподіл часу перебування в реакторі. Це, у свою чергу, дозволяє досягати оптимальної селективності й оптимального просторово-часового виходу процесу. Основа каталізатора може мати будь-яку потрібну геометрію і виконуватися із найрізноманітніших матеріалів. Отже, основа може мати, наприклад, трубчасту форму. Кращою є листоподібна і, зокрема, пластинчаста форма тіла основи. Особливо кращими для практичного застосування є листоподібні тіла, які мають листоподібні заглибини з нанесеними на них каталітичними шарами або які, окрім листоподібних заглибин, мають канавки. Іншим варіантом основи каталізатора згідно з винаходом є так звана теплообмінна пластина. Під такою пластиною в загальному випадку маються на увазі принаймні два металеві листи, котрі встановлюються принаймні в деяких випадках паралельно один одному, з'єднуються один з одним на ділянках точкового контакту, наприклад, шляхом зварювання або паяння, і відстоять один від одного в напрямку назовні від цих ділянок контакту. Завдяки такій подушкоподібній конструкції теплоо 94224 12 бмінні пластини наділяються мережею каналів, утворених між тими поверхнями металевих листів, які з'єднуються між собою через контактні ділянки і повернуті лицем одна проти одної. Ця мережа каналів може служити, по-перше, реакційним простором, обладнаним каталізатором, а по-друге, проходом для перепускання хладагента по цій мережі каналів. Теплообмінні пластини описані, наприклад, у патентних публікаціях (DE-A-101 08 380, DE-C-100 11 568) і виготовляються фірмою DEG Intense Technologies & Services GmbH, Німеччина. Несуча основа в кращому варіанті виконується із металевого або керамічного матеріалу. Так, наприклад, основа може виконуватися із алюмінієвмісного, залізовмісного, мідьвмісного або нікелевмісного металу або із металевого сплаву; в інших варіантах вона може виконуватися із кераміки і зокрема, наприклад, із оксиду алюмінію, двоокису титану або двоокису кремнію, двоокису цирконію, карбіду кремнію або кордієриту. Несуча основа може мати будь-яку поверхню відповідно до потреби. Окрім гладких поверхонь, можуть використовуватися шорсткі чи пористі поверхні.Поверхня може бути утворена із матеріалу несучої основи або із шару чи із додатково нанесеного матеріалу, наприклад, оксидного шару. Товщина каталітичного шару може варіювати в широких межах залежно від його призначення і зазвичай лежить в інтервалі від 50 до 3000 мкм, а в кращому варіанті - від 200 до 1000 мкм. При цьому каталітичний шар може складатися із індивідуальних шарів, котрі можуть мати однакові чи різні склади. Особливо прийнятними є такі основи, в котрих каталітичний шар містить шар підсилення адгезії, який наноситься безпосередньо на поверхню основи і може не мати каталітичної здатності. Типові шари підсилення адгезії мають товщину менше 100 мкм, а в кращому варіанті - від 100 нм до 80 мкм. Особливо підходящими шарами підсилення адгезії є такі, що демонструють наявність у них матриці, котра є практично гомогенною, і в кращому варіанті не містять індивідуальних структур діаметром більше 5 мкм, які можуть утворюватися, наприклад, при використанні більш крупних часток в суспензії для нанесення на основу. На відміну від верхнього каталітичному шару, шар підсилення адгезії не має порожнин. На цей перший шар наносять принаймні один макропористий шар із каталітично активного матеріалу, який має структури діаметром більше 1 мкм. Цей перший шар, тобто шар підсилення адгезії, може виконуватися із будь-якого матеріалу за умови, що він не буде зазнавати змін в умовах реакції, в яких цей каталітичний шар працює. Даний матеріал може містити типові сполучні матеріали, наприклад неорганічні оксиди і/або термостабільні пластики. Перший шар може містити також каталізатор. У матеріалі шару підвищення адгезії можуть використовуватися, наприклад, двоокис кремнію, оксид алюмінію, двоокис цирконію, двоокис титану та їх суміші. 13 На перший шар, тобто шар підсилення адгезії, який не має порожнин, наносять один наступний шар, що має порожнини. Але шари, що мають порожнини, можуть наноситися також безпосередньо на основу, тобто без шару підсилення адгезії. Шар, що має порожнину, звичайно містить структури, які співвідносять з частками, що мають діаметр більше одного 1 мкм і містять каталітично активний матеріал і, в разі потреби, також інертний матеріал. Використовуватися можуть найрізноманітніші каталітичні матеріали. Особливо підходящими є каталітичні системи для високоекзотермічних або високоендотермічних реакцій і, зокрема, для реакцій окислення. Базовими системами, варіювання яких здійснюється за допомогою активаторів або підсилювачів адгезії, можуть бути, наприклад, такі: - благородні метали на керамічній основі або на основі із активного вуглецю; - багатометалеві оксиди, що складаються із добраних оксидів молібдену, вісмуту, ванадію, вольфраму, фосфору, сурми, заліза, нікелю, кобальту і міді, які утворюють собою головне тіло, до котрого додають подальші компоненти; - цеоліти, наприклад молекулярні сита на основі титановмісних молекулярних сит, що описуються загальною формулою (SiO2)1-x(TiO2)x, такі, як титаносилікат-1 (TS-1) з кристалічною структурою типу MFI, титаносилікат-2 (TS-2) з кристалічною структурою типу MEL, титан-бета-цеоліт з кристалічною структурою типу ΒΔΑ і титаносилікат-48 з кристалічною структурою типу цеоліту ZSM 48; - каталізатори Фішера-Тропша (FischerTropsch), зокрема, на основі Co або Fe; - каталізатори на основі Fe-, Ni-, Co- або Сu; - тверді основи або кислоти; - суміші цих систем. Особливо підходящими є такі каталітичні системи: - титаносилікат-1; - метали VIII В групи Періодичної системи елементів, якими в кращому варіанті є метали групи платини, зокрема Pd, скомбіновані з металами І В групи Періодичної системи елементів, у кращому варіанті з Аu і сіллю лужного металу в кращому варіанті органічної кислоти, особливо добре з ацетатом калію, і в разі потреби - з іншими активаторами, в оксидній несучій матриці, якою в кращому варіанті є оксид з високою пропорцією двоокису кремнію; - метали VIII В групи Періодичної системи елементів, якими в кращому варіанті є метали групи платини, зокрема Pd, скомбіновані з металами II В групи Періодичної системи елементів у кращому варіанті з Cd і сіллю лужного металу в кращому варіанті органічної кислоти, особливо добре з ацетатом калію, і в разі потреби - з іншими активаторами, в оксидній несучій матриці, якою в кращому варіанті є оксид з високою пропорцією двоокису кремнію; суміші оксидів і змішаних оксидів елементів Mo, Bi, Fe, Co, Ni в разі потреби з іншими добавками, наприклад лужними металами і, зокрема, з К; 94224 14 - суміші оксидів і змішаних оксидів елементів Mo, V, Cu, W в разі потреби з іншими добавками, наприклад елементами V А групи Періодичної системи елементів, у кращому варіанті з Sb, і/або металами V В групи Періодичної системи елементів, у кращому варіанті з Nb; - Аg на оксиді алюмінію, який у кращому варіанті принаймні частково є в альфа-фазі, в разі потреби з іншими добавками, наприклад з лужними металами, такими, як Cs, і/або металами VII В групи Періодичної системи елементів, такими, як Re; - фосфати ванадію в разі потреби з іншими добавками; - оксид ванадію на оксидній основі в разі потреби з іншими добавками; - метали VIII В групи Періодичної системи елементів, якими в кращому варіанті є метали групи платини, зокрема Pd і/або Pt, на оксиді алюмінію. Каталітично активні матеріали можуть бути наявними в інертній або несучій матриці із неорганічних оксидів чи термостабільних пластиків. Кращими матеріалами вищезгаданої матриці є оксиди елементів Si, AI, Ті, Zr і/або їх сумішей. При цьому в усіх випадках можуть бути наявними також додаткові елементи та інші вторинні компоненти, які зазвичай використовуються у виготовленні каталітичних шарів. Такими матеріалами, поряд з багатьма іншими, можуть бути, наприклад, сполуки лужних металів і лужноземельних металів, зокрема, галоїди, фосфати і сульфати лужних металів і лужноземельних металів. Товщина каталітично активного шару є дуже рівномірною, тобто шар згідно з винаходом відрізняється високою площинністю і малою нерівномірністю товщини. Це демонструється результатами вимірювань товщини шару вихровим методом згідно зі стандартом DIN EN ISO 4287, котрі показують низькі стандартні відхилення менше 35 мкм, а в кращому варіанті - менше 25 мкм, у множині вимірювань. Проте локальна шорсткість шару є відносно високою. Ця локальна шорсткість не впливає на розподіл величин критичного часу перебування по ширині зазору і поліпшує транспортування маси між головним простором і шаром каталізатора, оскільки поліпшується утворення принаймні частково турбулентного потоку в головному просторі. Дослідження під мікроскопом показують, що структура поверхні шару є дуже відкритою, що забезпечує хороше проникнення в неї реагентів. Така відкрита пориста структура утворюється згідно з винаходом відкритими, тобто наявними на поверхні шару незамкненими попередніми формами порожнин, що мають принаймні два розміри менше 5 мкм. Внутрішні поверхні цих відкритих структур, повернуті убік основи, мають пори, які проходять усередину каталітично активного шару і, таким чином, забезпечують перенос маси в каталітичний шар. Крім того, можуть існувати індивідуальні сполучення між відкритими структурами, що виникають на поверхні, і замкненими порожнинами, наявними усередині каталітичного шару, через макропористі канали і/або індивідуальні сполучення між замкненими порожнинами у каталітично активному шарі. 15 Локальну шорсткість демонструє профілограма, яка може зніматися за допомогою зонду і показує велику кількість максимумів, мінімумів і точок перетинання нульової лінії на одиницю довжини, а також велику глибину шорсткості. Каталітичні шари згідно з винаходом відрізняються, крім того, особливо точними і вузькими піками. При аналізі топографії за допомогою зонду відповідно до стандарту DIN EN ISO 4287 середня кількість точок перетинання нульової лінії зазвичай є більшою 2 на міліметр, у кращому варіанті - більшою 2,5 на міліметр, а в найкращому варіанті лежить в інтервалі 3-8 точок на міліметр (при вимірюваннях за допомогою приладу Form Talysurf Series 2 фірмивиробника Taylor-Hobson Precision), за умови, що довжина відтинку вимірювань є достатньою. Точка проходження нульової лінії визначається точкою перетинання профілю з центральною лінією. Глибина шорсткості, виміряна за допомогою зонду і визначена згідно зі стандартом DIN EN ISO 4287, є більшою 70 мкм, у кращому варіанті - більшою 100 мкм, а в найкращому - більшою 120 мкм при загальній довжині відтинку вимірювань 40 мм і довжині одного вимірювання 8 мм, котра приймається за базову. Відомі до тих пір каталітичні шари, які можуть отримуватися, наприклад, за допомогою відомих процесів розпорошування або нанесення за допомогою ракеля, в загальному випадку показують більші варіації товщини шару, але не показують сприятливої локальної шорсткості. Процеси створення покриття, наприклад, шляхом хімічного осадження із парової фази (CVD), які дозволяють точно регулювати товщину шару, є дуже складними і дають структури з локальною гладкістю. У разі потреби шорсткість поверхні може бути зменшена за допомогою додаткової обробки, наприклад, шліфування і полірування. Основа згідно з винаходом, яка має каталітичнепокриття, може виготовлятися за допомогою дуже простого та економічного процесу. Такий процес також є суттю даного винаходу. Процес згідно з винаходом включає у себе такі стадії: a) початкове введення несучої основи; b) у разі потреби - нанесення шару підсилення адгезії; c) нанесення суспензії шляхом її розпорошування, де зазначена суспензія має вміст твердої фази принаймні 30 %(мас), котра містить частки каталітично активного матеріалу середнього діаметра (величина D50) принаймні 5 мкм (визначеного методом лазерної дифракції в суспензії) і/або його попередника і в разі потреби - інших компонентів каталітично активних шарів; і d) у разі потреби - однократне або багатократне повторення стадії с). Даний процес здійснюють таким чином, щоб практично повністю запобігати коалесценції розпорошуваної суспензії на несучій основі. Інакше кажучи, вміст вологи крапель суспензії в момент контакту вибирають таким чином, щоб з одного боку достатньо висока в'язкість запобігала вільній коалесценції, а з іншого - краплі мали достатньо високу здатність до агрегатування між собою для 94224 16 міцного зв'язування з шаром під ними. Ця умова може контролюватися за допомогою оптичного мікроскопу: злиті внаслідок коалесценції шари мають гладку поверхню, в той час як структура, що утворюється за допомогою процесу згідно з винаходом, є шорсткою на мікронному рівні і має отвори та заглибини. З урахуванням цього фахівець для отримання таких результатів розпорошування може вибирати певне вікно параметрів процесу, тобто вміст твердої фази, витрату маси, відстань розпорошування, розмір крапель і температуру основи та суспензії. Для здійснення розпорошування бажано використовувати соплові пристрої, які дозволяють добре фокусувати розпорошуваний струмінь таким чином, щоб зводити до мінімуму надмірне розпорошування, тобто втрати матеріалу внаслідок потрапляння розпорошуваного матеріалу на ділянки біля основи або на ділянки основи, які не повинні покриватися. Підходящими для цього є, наприклад, сопла HVLP типу, в котрих конус розпорошування може обмежуватися додатковими соплами, що працюють на стисненому повітрі. В одному з варіантів здійснення винаходу несуча основа перебуває при підвищеній температурі, але нижче точки кипіння суспензійного середовища під час нанесення покриття. У випадку водних суспензій кращою є температура в інтервалі 30-80°С. В іншому варіанті здійснення винаходу частки суспензії мають широкий розподіл за їхнім розміром, ширина якого Dx=(D90-D10)/D50 є більшою 1,5. У цій формулі Dx означає діаметр найбільшої частки в об'ємній фракції найдрібніших часток з об'ємною частиною х% від загального об'єму часток. Можливим є також варіант здійснення винаходу, в якому частки суспензії мають шорстку поверхню і неправильну форму, яку вони отримують при помелі чи здрібненні. В іншому варіанті здійснення винаходу до суспензії додають сполучне. Підходящими сполучними можуть бути як неорганічні, так і органічні матеріали або їх суміші. Підходящими неорганічними сполучними матеріалами є, наприклад, золі, тобто дуже тонко роздрібнені суспензії або розчини оксидів елементів АІ, Si, Ті, Zr або їх сумішей. Підходящими є також неорганічні сполучні із тонко роздрібнених оксидів із середнім розміром часток (величина D50) менше 2 мкм, тобто такі, наприклад, як пірогенні оксиди або дуже тонко помелені осаджені оксиди, матеріали для механічного зшивання, наприклад скляні волокна або спеціальні голчасті чи стрижнеподібні кристаліти на зразок матеріалів марки Actigel™ 208 (виробник фірма ITC-Floridin). Підходящими органічними сполучними матеріалами, які можуть використовуватися в даному винаході, є зокрема багатоатомні спирти, наприклад гліцерин, етиленгліколь або полівініловий спирт, політетрафторетилен (PTFE), полівінілацетат, похідні целюлози, наприклад метилцелюлоза або целюлозні волокна. У кращому варіанті здійснення винаходу запропонований процес включає у себе необов'язкову підстадію b) нанесення шляхом розпорошуван 17 ня першої суспензії, що містить матеріал у формі наночасток без часток діаметром більше 5 мкм, на поверхню основи в такій кількості, що утворюється перший шар підсилення адгезії завтовшки до 80 мкм, а в кращому варіанті - в інтервалі 5-30 мкм. В іншому варіанті процес згідно з винаходом включає у себе стадію а), визначену вище, необов'язкові стадії b) і с') нанесення шляхом розпорошування суспензії, яка має вміст твердої фази принаймні 30%(мас), що містить частки інертного і/або каталітичного матеріалів середнього діаметра (величина D50) принаймні 5 мкм (виміряного методом лазерної дифракції в суспензії) і необов'язково інші компоненти каталітично активних шарів, d') необов'язково один чи більше повторів стадії с') і стадію є) після виготовлення такої шаруватої структури - просочування її каталітично активними матеріалами і/або їхніми попередниками, і/або активаційними матеріалами, і/або їхніми попередниками. Після нанесення шляхом розпорошування індивідуальних шарів на загальну шарувату систему або її частини вони перед подальшою їх обробкою, в разі потреби, можуть піддаватися сушці і/або кальцинуванню. За допомогою кальцинування, наприклад, при температурі від 250 до 1200°С видаляються органічні та інші залишки, що не піддаються розкладанню. При попередній обробці ці процеси можна комбінувати між собою в будь-якому порядку. Несуча основа, використовувана в процесі згідно з даним винаходом, у разі потреби може піддаватися попередній обробці перед нанесенням на неї покриття, зокрема, шляхом надання шорсткості її поверхні, котра повинна покриватися каталізатором, за допомогою механічних, хімічних і/або фізичних методів. Ця попередня обробка може сприяти поліпшенню адгезії шарів, що наносяться на основу. Проводити її рекомендується особливо у випадку металевих основ. Таким чином, поверхні несучої основи, на котру повинно наноситися покриття, може надаватися шорсткість за допомогою таких механічних методів, як піскоструминна обробка або шліфування, або ж за допомогою таких хімічних методів, як травлення кислотами чи основами. Залишки мастил можна видаляти за допомогою розчинників. Суспензія каталізатора для розпорошування містить принаймні один чи більше каталітично активних матеріалів або їх попередників. Попередниками можуть служити, наприклад, нітрати, оксалати, карбонати, ацетати та інші солі, які можуть перетворюватися на оксиди шляхом термічного чи кислотного розкладання. Каталітично активні матеріали або їхні попередники можуть бути наявними в молекулярній, колоїдальній, кристалічній і/або аморфній формі. Каталітично активні матеріали або їхні попередники можуть мати форму суспензії або наноситися на приготовану основу шляхом просочування. Для регулювання рН можуть додаватися кислоти або основи. Крім того, можуть використовуватися органічні складові, такі, як поверхневоактивні речовини, сполучні або пороутворювачі. Особливо підходящим суспендувальним середо 94224 18 вищем або розчинником є вода. Проте, для цього можуть використовуватися також органічні рідини. Суспензію наносять на основу шляхом розпорошування або розприскування. Частини, які не повинні покриватися, можна захищати відповідним покриттям або маскою. Для розпорошування можуть використовуватися безповітряні сопла високого тиску або бінарні сопла промислового виробництва. Керування струменем при цьому може здійснюватися вручну або автоматично. В автоматизованому процесі переміщати сопло рекомендується при керуванні за допомогою комп'ютера по поверхні, на яку наноситься покриття, з відповідним моніторингом і регулюванням нанесення матеріалу та інших параметрів процесу. Нанесення індивідуальних шарів шляхом розпорошування може здійснюватися за допомогою добре відомих методів із добором відповідних параметрів процесу добре відомих фахівцям у даній галузі. Такими параметрами можуть бути, наприклад, тиск розпорошування, відстань розпорошування, кут розпорошування, швидкість просування розпорошувального сопла або у випадку стаціонарного розпорошувального сопла - основи, діаметр сопла, витрата матеріалу і геометрія розпорошуваного струменю. Крім того, на якість створюваних шарів можуть впливати такі властивості розпорошуваних суспензій, наприклад, як густина, динамічна в'язкість, поверхневий натяг та електрокінетичний потенціал. Для виготовлення основи з покриттям згідно з даним винаходом застосовують постадійний процес. При цьому матеріал основи можна піддавати нагріву принаймні під час розпорошування на неї першої суспензії, а в кращому варіанті - під час нанесення всіх шарів. Основу бажано нагрівати до температури нижче точки кипіння використовуваного розчинника. Після нанесення відповідного шару можуть проводитися одна або дві термічні обробки для просушування і кальцинування. Якщо нанесений шар не повністю просушений, то може проводитися окремий процес сушки при температурах, наприклад, 20-200°С, або сушка разом з кальцинуванням при температурах, наприклад, 200-1000°С. Сушка і кальцинування можуть проводитися в окислювальній атмосфері, наприклад, повітря або в інертній атмосфері, наприклад, азоту. Можна також спочатку наносити всі шари, потім їх сушити і кальцинувати. При нанесенні шляхом розпорошування множини шарів, що містять каталітично активний матеріал, ці шари можуть мати однаковий склад. У цьому випадку використовують одну і ту саму суспензію після нанесення необов'язкового шару підсилення адгезії. Проте, можна також створювати шари, що містять каталітично активний матеріал, який має різний склад, або деякі шари, що містять інертний матеріал. Після нанесення кожного із шарів у кращому варіанті можна цим шарам надавати якомога більшої площинності таким чином, щоб коливання загальної товщини шарів не виходили за межі приблизно ±25 мкм і не потребувалася їх додатко 19 ва обробка. Проте, можна також згладжувати нанесені шари, наприклад, шляхом шліфування поверхні створеної шаруватої структури або шляхом прокатування за допомогою, наприклад, станків з пристроєм числового програмного керування типу CNC. Після сушки або кальцинування, в разі потреби можуть додаватися інші каталітичні компоненти або їхні попередники шляхом просочування. Із міркувань безпеки та економічності процесу в загальному випадку рекомендується проводити таке просочування тільки після остаточної механічної обробки. Для цього шар основи покривають розчином або суспензією, що містить потрібні компоненти, або занурюють у зазначений розчин чи суспензію, або проводять розпорошування. Після просочування можна проводити сушку і/або кальцинування. Основи з покриттям, виготовлені згідно з даним винаходом, можна використовувати в найрізноманітніших реакторах, наприклад, пластинчастого або трубчастого типу. Даний винахід стосується також реактора, що містить принаймні одну із основ згідно з винаходом, які мають каталітичне покриття. Основи згідно з винаходом у кращому варіанті використовують у стінних реакторах і, в тому числі, в стінних мікрореакторах. У контексті даного опису мікрореакторами є такі реактори, в котрих принаймні один розмір, поперечний до напрямку потоку реакторного простору або реакторних просторів, становить менше 10 мм, краще - менше 1 мм, а найкраще - менше 0,5 мм. Стінні реактори і, зокрема, мікрореактори мають множину реакторних просторів, які в кращому варіанті є паралельними один одному. Розміри реакторних просторів можуть бути довільними за умови, що принаймні один їх розмір є менше 10 мм. Реакторні простори можуть мати круглі, еліпсоїдальні, трикутні або багатокутні і, зокрема, прямокутні чи квадратні поперечні перерізи. Один із розмірів поперечного перерізу, тобто принаймні одна бічна довжина або діаметр у кращому варіанті є менше 10 мм. В особливо кращому варіанті здійснення винаходу вищезазначений поперечний переріз є прямокутним або круглим і лише один його розмір, тобто одна бічна довжина або діаметр, є менше 10 мм. Матеріал, що охоплює реакційний простір, може довільно вибиратися, але при цьому бути достатньо стійким в умовах реакції і забезпечувати достатнє відведення тепла, а поверхня реакційного простору повинна бути повністю або частково покритою шаруватою структурою згідно з винаходом, яка містить каталітично активний матеріал. Отже даний винахід стосується також реактора, який може використовуватися, зокрема, для проведення гетерогенно каталізованої реакції в газовій фазі, і який має: і) принаймні один реакційний простір, щонайменше один розмір якого є менше 10 мм; іі) поверхню реакційного простору, покриту повністю або частково вищезазначеною шаруватою 94224 20 структурою, що містить каталітично активний матеріал. Кращим мікрореактором є такий, який має велику кількість просторів, що займають вертикальне або горизонтальне положення, є паралельними один одному і мають кожний принаймні одну вхідну лінію й одну вихідну лінію, причому ці простори утворені прикладеними одна до одної пластинами або один до одного шарами і деякі із цих просторів є реакційними просторами, в котрих принаймні один розмір є менше 10 мм, а інші є просторами перенесення тепла, причому вхідні лінії в реакційні простори сполучаються принаймні з двома розподільними блоками, а вихідні лінії із реакційних просторів сполучаються принаймні з одним колекторним блоком, а перенесення тепла між реакційними просторами і просторами перенесення тепла здійснюється принаймні однією спільною стінкою простору, утвореною спільною пластиною. В особливо кращому варіанті мікрореактор вищеописаного типу має розділові елементи, встановлені в усіх просторах, містить каталітичний матеріал, нанесений принаймні частково за допомогою процесу згідно з даним винаходом на внутрішні стінки реакційних просторів, має гідравлічний діаметр, який визначається чотирикратною величиною відношення площі до периметра поперечного перерізу вільного потоку, в реакційних просторах менше 4000 мкм, у кращому варіанті менше 1500 мкм, і в особливо кращому варіанті менше 500 мкм, і величину відношення найменшої відстані уздовж перпендикуляру між двома сусідніми розділовими елементами до висоти отвору реакційного простору після покриття каталізатором, яка є меншою 800 і не меншою 10, в кращому варіанті є меншою 450, а в особливо кращому меншою 100. Крім того, даний винахід торкається застосування описаних тут основ у реакторі для проведення реакцій органічних сполук. Це можуть бути реакції в газовій фазі, в рідкій фазі або у фазі, що має надкритичний стан. При цьому в кращому варіанті використовується перебірковий реактор і, зокрема, мікрореактор. Реакція органічних сполук у кращому варіанті є високоекзотермічною або високоендотермічною (величина ΓΗ є більшою 50 кДж/моль). Це можуть бути, наприклад, такі реакції окислення й амоокислення: - епоксидування олефінів і, зокрема, окислення пропілену на оксид пропілену або етилену на оксид етилену, або алілхлориду на епіхлоргідрин; - окисне зв'язування оцтової кислоти з етиленом з утворенням вінілацетату; - окислення етану і/або етилену з утворенням оцтової кислоти; - окислення пропілену на акролеїн; - окислення пропілену і/або акролеїну з утворенням акрилової кислоти; - окислення пропану з утворенням акролеїну і/або акрилової кислоти; - окислення бутану з утворенням мурашиної кислоти або оцтової кислоти; окислення ізобутану 21 і/або ізобутену з утворенням метакролеїну і/або метакрилової кислоти; - окислення ксилолу і/або нафталіну з утворенням ангідриду фталевої кислоти; - окислення бутану і/або бутену з утворенням ангідриду малеїнової кислоти; - амокислення пропілену з утворенням акрилонітрилу; - амокислення ароматичних сполук з утворенням бензонітрилів. В реакторах згідно з винаходом можуть проводитися також реакції гідрогенізації органічних сполук і, зокрема, ароматичних сполук і нітросполук, а також селективної гідрогенізації ненасичених органічних сполук. Можуть проводитися також реакції синтез-газу, наприклад реакція Фішера-Тропша (FischerTropsch) і синтез метанолу, або реакції конденсації, наприклад перетворення ацетону на ізофорон. Нижче описані деякі приклади здійснення даного винаходу. Приклад 1 Стінний титаносилікатний каталізатор TS-1 на алюмінії чистотою 99,5% У середніх частинах трьох алюмінієвих (чистотою 99,5%) пластин завдовжки 100 мм, завширшки 30 мм і завтовшки 3 мм була зроблена в кожній канавка, котра мала глибину 1,0 мм і ширину 20 мм. Пластини піддали протравлюванню протягом 30 хвилин при кімнатній температурі в розчині азотної кислоти, промивці демінералізованою водою з наступною пасивацією розчином перекису водню і потім знову промивці демінералізованою водою. Після сушки лицьові поверхні пластин поза канавками покрили адгезивною стрічкою і піддали попередньому нагріву в сушильній шафі до 50°С. Водночас приготували суспензію із 16 г TS-1 з гранулометричним складом D10/D50/D90:8,05/41,5/78,4, 20 г кремнеземного золю, 1,8 г рідкого скла і 2,8 г демінералізованої води. Після перемішування суспензію диспергували протягом 2 хвилин при швидкості 15000 об./хв. на диспергувальному апараті. Після диспергування суспензія мала такий гранулометричний склад твердих часток: D10/D50/D90:6,6/43,1/77,4. Далі попередньо нагріті алюмінієві пластини покрили цією суспензією під тиском 0,7 бар шляхом її розпорошування багатьма стадіями з відстані 20 см. При цьому використовували бінарне сопло діаметром 1,8 мм. На першій стадії був нанесений шар завтовшки 20 мкм, а на кожній наступній стадії наносили шари завтовшки по 40 мкм кожний. Таким чином, за 18 стадій була створена шарувата структура каталізатора, яка мала загальну товщину 740 мкм. Між цими стадіями пластини сушили кожний раз протягом 4 хвилин при температурі 40°С. На завершальній стадії пластини сушили протягом 12 годин при температурі 80°С. Виготовлена на одній із пластин каталітична структура була піддана дослідженням щодо адгезивної міцності і топографії. Вимірювання показали, що ортогональна адгезивна міцність структури становила 100 кПа. Середньоарифметична шорсткість структури становила 29 мкм, а нерівномірність загальної товщини шару складала ±16 мкм. 94224 22 На Фіг.3 показаний мікрознімок розрізу шаруватої структури каталізатора, виготовленої згідно з даним прикладом. На цьому розрізі структури каталізатора, одержаної за допомогою описаного вище процесу, площа порожнин складає 32% від загальної площі розрізу. За результатами ртутної порозиметрії 95% пор мали діаметр більше 50 нм, а загальна пористість з порожнинами складала 49%. Після цього інші дві пластини встановили в експериментальний реактор таким чином, що їхні канавки утворювали канал завширшки 20 мм і заввишки 0,52 мм. Для визначення каталітичних властивостей структури каталізатора через цей канал перепускали хімічно активний газ, що складався із пропілену, газоподібного перекису водню та азоту. Експеримент проводили в умовах температури 140°С і тиску 1,2 бар упродовж 270 годин. У процесі експерименту досягалося постійне перетворення 10% пропілену разом із повним перетворенням перекису водню. Селективність стосовно оксиду пропілену становила 93%. Приклад 2 Стінний каталізатор зі структурою Pd/Au/SiO2 на нержавіючій сталі У середніх частинах трьох пластин із нержавіючої сталі (матеріал № 1.4571) завдовжки 400 мм, завширшки 40 мм і завтовшки 8 мм були вирізані в кожній по канавці, які мали глибину 1,05 мм і ширину 30 мм. Лицьову поверхню кожної пластини поза канавкою покрили захисним шаром алюмінію, а канавки, призначені для їх покриття згідно з винаходом, обмазали корундом під тиском 3 бар. Після видалення алюмінієвого покриття пластини протравили в розчині азотної кислоти і фтористоводневої кислоти при кімнатній температурі протягом 30 хвилин, а потім промили демінералізованою водою. Після просушування пластин їхні лицьові поверхні поза канавками покрили адгезивними стрічками, і пластини попередньо прогріли до 50°С. Для створення даної структури каталізатора суспензію із 37,5 г помеленого каталізатора, що містив паладій, золото і двоокис кремнію, з гранулометричним складом D10/D50/D90:3,3/22,1/87,2 мкм змішали з 31,25 г кремнеземного золю і 31,25 г води, а потім диспергували протягом 2 хвилин при швидкості 15000 об./хв. за допомогою диспергувального апарата. Після диспергування суспензія мала такий гранулометричний склад: D10/D50/D90:3,8/17,2/67,0. Попередньо нагріті стальні пластини покрили цією суспензією під тиском 0,8 бар шляхом розпорошування багатьма стадіями з відстані розпорошування 20 см від поверхні пластини до розпорошувального сопла. При цьому використовували бінарне сопло діаметром 0,8 мм. На першій стадії був нанесений шар завтовшки 20 мкм, а на кожній наступній стадії наносили шари завтовшки 40 мкм. Отримана в результаті шарувата структура каталізатора мала загальну товщину 786 мкм. Між стадіями пластини сушили протягом 4 хв. при 40°С, а по завершенні остаточної стадії пластини кальцинували протягом 6 годин при 250°С. 23 Отриману таким чином структуру каталізатора на одній із пластин піддали дослідженням щодо її адгезивної міцності і топографії. Проведені вимірювання показали величину ортогональної адгезивної міцності більше 100 кПа. Вимірювання шорсткості показали її середньоарифметичну величину 28 мкм, а нерівномірність загальної товщини шару лежала в межах ±15 мкм. На Фіг.4 показаний мікрознімок розрізу шаруватої структури каталізатора, одержаної в цьому прикладі. На Фіг.5 показана знята за стандартною методикою DIN ISO 4287 профілограма поверхні шаруватих структур, одержаних згідно з даним прикладом (профілограма знята на приладі Form Talysurf Series 2, Taylor Hobson Precision). На профілограмі по осі абсцис відкладена ширина сканування в міліметрах, а по осі ординат - відносна глибина профілю в мікронах. Вимірювання розподілу пор за допомогою ртутного порозиметра показали, що 84% пор мали діаметр більше 50 нм. Загальна пористість з порожнинами становила 68%. Після цього інші пластини були встановлені в експериментальний реактор таким чином, що їхні канавки утворювали канал заввишки 0,53 мм і завширшки 30 мм. Через цей канал з метою визначення каталітичних властивостей створеної каталітичної структури перепускали хімічно активний газ, що складався із етилену, кисню й оцтової кислоти. Експеримент проводили в умовах температури 155°С і тиску 9 бар протягом часу 180 годин. Був отриманий вихід 1300 г продукту \/АМ/(кг каталізатора × год.) при селективності більше 95%. Приклад 3 Змішаний оксидний каталізатор на нержавіючій сталі У середніх частинах трьох пластин із нержавіючої сталі (матеріал № 1.4571) завдовжки 400 мм, завширшки 40 мм і завтовшки 8 мм були вирізані в кожній по канавці, які мали глибину 1,05 мм і ширину 30 мм. Лицьову поверхню кожної пластини поза канавкою покрили захисним шаром алюмінію, 94224 24 а канавки, призначені для їх покриття згідно з винаходом, обмазали корундом під тиском 3 бар. Після видалення алюмінієвого покриття пластини протравили в розчині азотної кислоти і фтористоводневої кислоти при кімнатній температурі протягом 30 хвилин, а потім промили демінералізованою водою. Після просушування пластин їхні лицьові поверхні поза канавками покрили адгезивними стрічками, і пластини попередньо прогріли до 50°С. Для створення даної структури каталізатора була приготована суспензія із 37,5 г акролеїнового каталізатора згідно з ЕР 0900774, Приклад 1 (Виготовлення каталізатора 2), 31,25 г кремнеземного золю і 31,25 г демінералізованої води. Суспензію диспергували протягом 2 хвилин при швидкості 15000 об./хв. на диспергувальному апараті (Ultra Turrax). Після диспергування суспензія мала такий гранулометричний склад D10/D50/D90:0,49/13,24/24,98. Попередньо нагріті стальні пластини покрили приготованою таким чином суспензією під тиском 1,6 бар шляхом її розпорошування багатьма стадіями з відстані 20 см від розпорошувального сопла до поверхні пластини. При цьому використовували бінарне сопло діаметром 0,8 мм. На першій стадії наносили шар завтовшки 20 мкм, а на кожній із наступних стадій наносили шар завтовшки 40 мкм, збільшуючи при цьому витрату матеріалу через сопло. Між стадіями розпорошування пластини сушили протягом 4 хвилин при температурі 50°С. По завершенні остаточної стадії пластини піддавали кальцинуванню впродовж 8 годин при температурі 450°С. Після охолодження пластин шари каталізатора піддавали дослідженням щодо їхньої адгезивної міцності, топографії та пористості. Ортогональна адгезивна міцність структури становила більше 100 кПа. Середньоарифметична величина шорсткості складала 25 мкм, а нерівномірність товщини шару лежала в межах ±15 мкм. Вимірювання розподілу пор за допомогою ртутного порозиметра показали, що 76% пор мали діаметри більше 50 нм, а загальна пористість становила 57,4%. 25 Комп’ютерна верстка А. Рябко 94224 Підписне 26 Тираж 23 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюCatalyst-coated support, method for producing the same, reactor comprising the same and use thereof

Автори англійськоюSchirrmeister Steffen, Bueker Karsten, Schmitz-Niederau Martin, Langanke Bernd, Heisselmann Andreas, Becker Frank, Machnik Reinhard, Markowz Georg, Schwarz Klaus Thomas, Klemm Elias Johannes

Назва патенту російськоюКаталитическое покрытие, нанесенное на основу, процесс его получения, реактор, содержащий подобное покрытие, и его использование

Автори російськоюШиррмайстер Стеффен, Бюкер Карстен, Шмитц-Нидерау Мартин, Ланганке Бернд, Гайссельманн Андреас, Бекер Франк, Махник Райнхард, Марковц Георг, Шварц Клаус Томас, Клемм Элиас Йоханнес

МПК / Мітки

МПК: C07C 51/00, B01J 32/00, B01J 35/10, B01J 37/02

Мітки: містить, нанесене, основу, процес, реактор, каталітичне, одержання, застосування, покриття

Код посилання

<a href="https://ua.patents.su/13-94224-katalitichne-pokrittya-nanesene-na-osnovu-proces-jjogo-oderzhannya-reaktor-shho-jjogo-mistit-ta-jjogo-zastosuvannya.html" target="_blank" rel="follow" title="База патентів України">Каталітичне покриття, нанесене на основу, процес його одержання, реактор, що його містить, та його застосування</a>

Попередній патент: Спосіб визначення немолочного жиру в молочній продукції з низьким вмістом жиру

Наступний патент: Пристрій для електричного з’єднання двох секцій заздалегідь виготовленої електричної проводки з метою регулювання довжини згаданої проводки

Випадковий патент: Вузол рамного сейсмостійкого каркаса