Сильнокисла катіонообмінна речовина та спосіб її одержання

Формула / Реферат

1. Сильнокисла катіонообмінна речовина, яка відрізняється тим, що вона одержана сульфуванням гранульованих полімерів, що складаються із вінілароматичних мономерів, дивінілбензолу та 0,2-20 мас. % вінілового етеру.

2. Речовина за п. 1, яка відрізняється тим, що вініловий етер вибраний з етиленглікольдивінілового етеру, діетиленглікольдивінілового етеру та бутандіолдивінілового етеру.

3. Речовина за п. 1 або 2, яка відрізняється тим, що гранульовані полімери є співполімерами, що складаються із щонайменше одного моноетиленненасиченого ароматичного мономера, дивінілбензолу та щонайменше одного вінілового етеру.

4. Речовина за одним із пп. 1-3, яка відрізняється тим, що вона має монодисперсний розподіл частинок за розмірами.

5. Речовина за одним із пп. 1-4, яка відрізняється тим, що вона одержана із гранульованих полімерів, отриманих способом "Seed-Feed" з застосуванням затравки.

6. Речовина за одним із пп. 1-5, яка відрізняється тим, що вона є макропористою.

7. Спосіб одержання сильнокислої катіонообмінної речовини за п. 1, який відрізняється тим, що:

a) суспензійною полімеризацією одержують монодисперсні або гетеродисперсні гранульовані полімери, що містять вінілароматичні мономери, дивінілбензол та 0,2-20 мас. % вінілових етерів, та

b) ці гранульовані полімери під впливом сірчаної кислоти, триоксиду сірки та/або хлорсульфонової кислоти перетворюють на сильнокислі катіонообмінні речовини.

8. Сильнокисла катіонообмінна речовина, одержана суспензійною полімеризацією вінілароматичних мономерів, дивінілбензолу та 0,2-20 мас. % вінілових етерів з утворенням монодисперсних або гетеродисперсних гранульованих полімерів, та перетворенням їх під впливом сірчаної кислоти, триоксиду сірки та/або хлорсульфонової кислоти на сильнокислі катіонообмінні речовини.

Текст

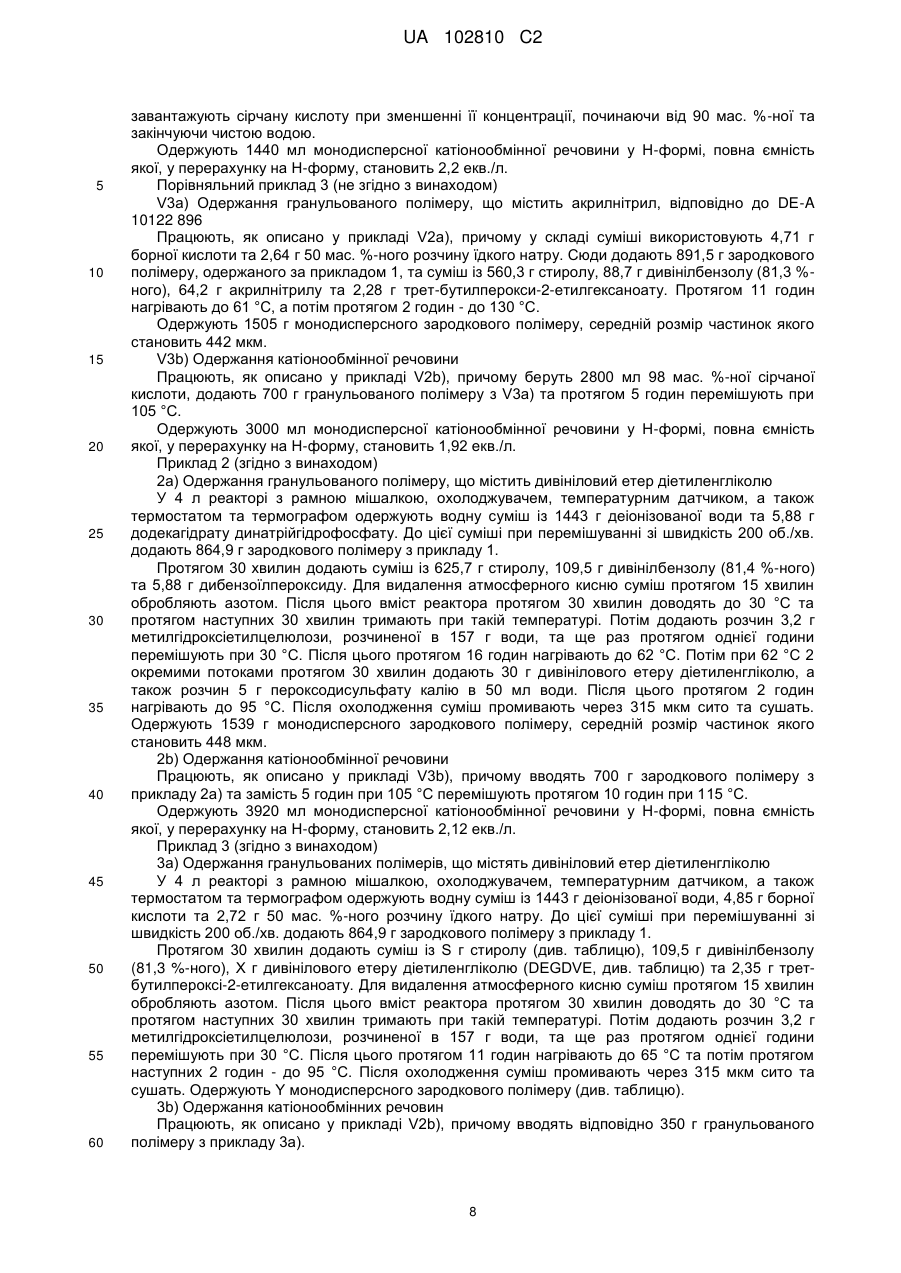

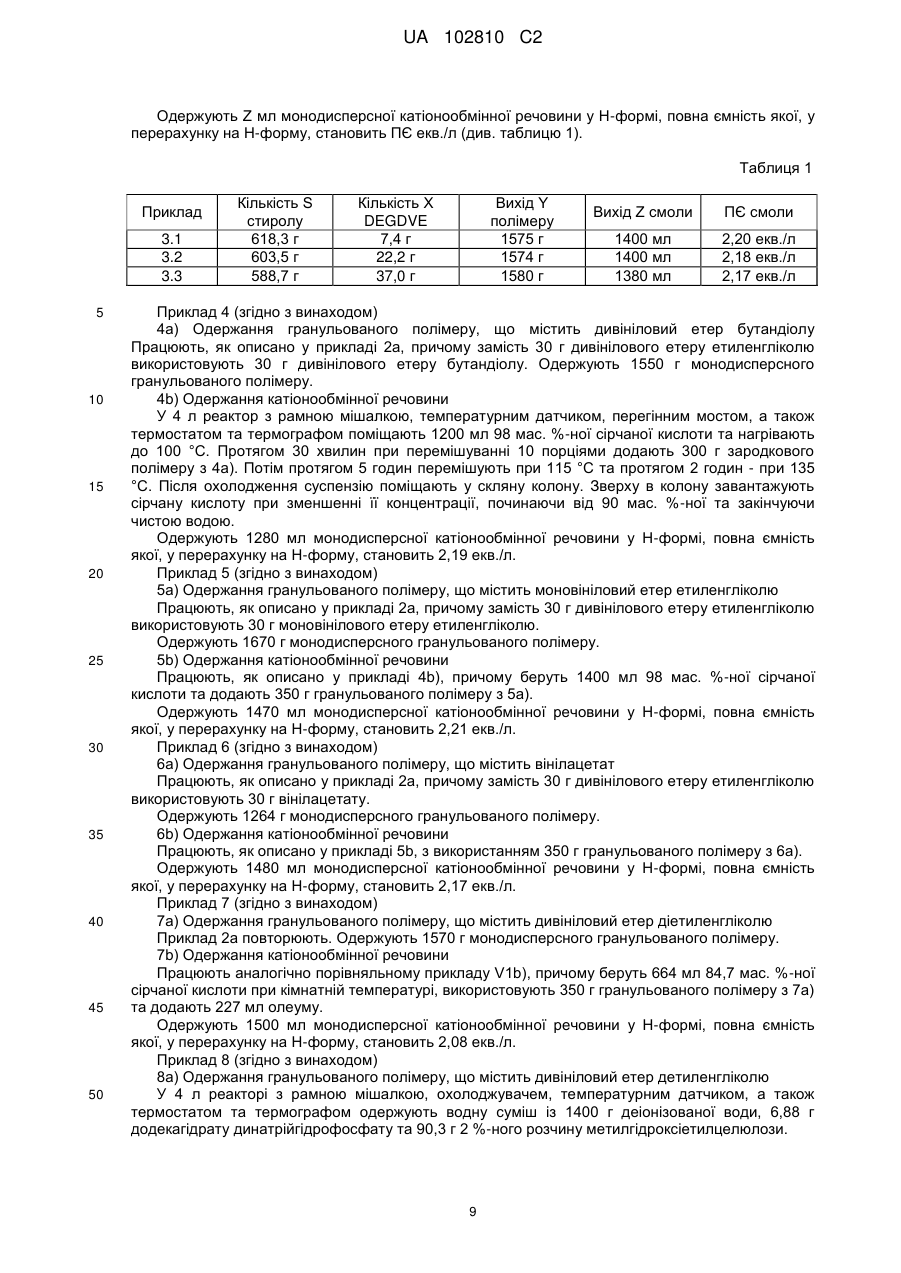

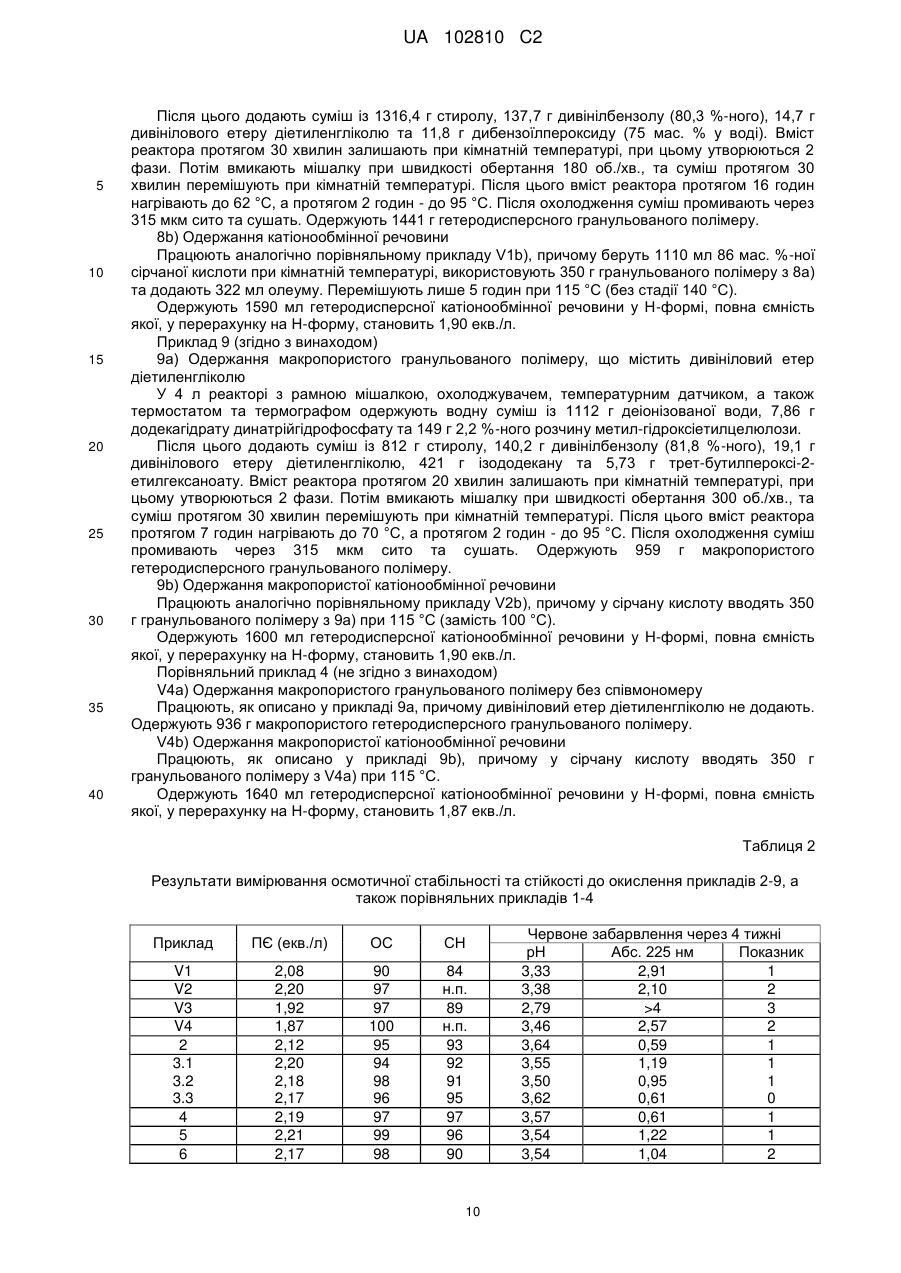

Реферат: Винахід належить до галузі хімії. Сильнокислі катіонообмінні речовини одержують сульфуванням гранульованих полімерів, які складаються із вінілароматичних мономерів, дивінілбензолу та 0,2-20 мас. % вінілових етерів. Сильнокислі катіонообмінні речовини характеризуються високою механічною, осмотичною стабільністю і стійкістю до окислення. Ці речовини можуть бути використані при очищенні питної води, при одержанні води для електростанцій та особливо чистої води, для хроматографічного розділення глюкози і фруктози та як каталізатори для різних хімічних реакцій, наприклад, при одержанні бісфенолу А з фенолу та ацетону. UA 102810 C2 (12) UA 102810 C2 UA 102810 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід належить до катіонообмінних речовин, зокрема сильнокислої катіонообмінної речовини, способу її одержання та її застосування. Сильнокислі катіонообмінні речовини можуть бути одержані функціоналізацією зшитих полімерів стиролу, одержаних суспензійною полімеризацією. У випадку функціоналізації внаслідок реакції ароматичних фрагментів полімерного скелета з агентом сульфування, таким як, наприклад, сірчана кислота, одержують ковалентно зв'язані групи сульфонової кислоти. Проблема відомих сильнокислих катіонообмінних речовин полягає в їх не завжди достатній стабільності при використанні. Так, наприклад, гранули катіонообмінних речовин можна розламати механічною або осмотичною силою. В усіх випадках застосування катіонообмінних речовин вважається, що іонообмінні речовини у формі гранул повинні зберігати свою форму та в ході застосування не повинні підлягати частковому або повному руйнуванню або розпадатися на фрагменти. Фрагменти та відламки гранульованих полімерів у процесі очищення можуть потрапляти у розчини, які підлягають очищенню, та забруднювати їх. Крім того присутність ушкоджених гранульованих полімерів невигідним чином впливає на принцип дії катіонообмінних речовин, використовуваних при здійсненні способів у колоні. Відламки призводять до збільшення втрати тиску в колонні таким чином зменшують пропускну здатність колони по відношенню до очищуваної рідини. Інша проблема відомих сильнокислих катіонообмінних речовин полягає у їх схильності в ході застосування під впливом різних розчинених у воді окислювачів (атмосферний кисень, пероксид водню, солі ванадилу, хромати) вивільнювати сульфоновані розчинні у воді відламки у воду. Цей феномен, загалом відомий фахівцям як поняття вилуговування, призводить до насичення води, яка підлягає очищенню, сульфонованими органічними компонентами, що може викликати різні проблеми у подальших установках, які налаштовані на подачу повністю демінералізованої води. Так, наприклад, розчинні у воді фрагменти в контурі охолодження електростанцій призводять до виникнення проблем корозії, в електронній промисловості - до дефектів у виготовлених мікрочипах, у електроерозійних станках - до виходу з ладу установки через надто високу електричну провідність води. Були здійснені численні спроби одержати сильнокислі катіонообмінні речовини, які б характеризувалися покращеною механічною, осмотичною стабільністю та/або покращеною стійкістю до окислення. Таким чином механічна та осмотична стабільність сильнокислих катіонообмінних речовин може бути підвищена двостадійним синтезом гранульованих полімерів в ході здійснення так званого способу "Seed-Feed". Такі способи описані, наприклад, в ЕР 0 101 943 А2, ЕР-А 1 000 659 та DE-А 10 122 896. Одержані в дві стадії катіонообмінні речовини проявляють виняткову механічну стабільність, однак вивільнюють значно більше сульфонованих продуктів розкладення в очищену воду, ніж одержані в одну стадію смоли. Крім того введення незначних кількостей акрилатних мономерів у співполімер стиролу та дивінілбензолу сприяє підвищенню механічної стабільності, як описано в US 4 500 652 або DE-A 3 230 559. Однак присутність фрагментів акрилових кислот у полімерній структурі призводить до підвищення схильності смол до окислення. Bachmann et аl. в ЕР-А 868 444 описують спосіб одержання механічно та осмотично стабільних катіонообмінних речовин шляхом сульфування без додавання хлорованих агентів набухання при температурі від 125 до 180 °С. Однак при відмові від хлорованих агентів набухання в ході сульфування стійкість смол до окислення не підвищується. Стійкість до окислення сильнокислих катіонообмінних речовин може бути підвищена шляхом додавання антиоксидантів, як описано, наприклад, в ЕР-А 0 366 258. Ці антиоксиданти дуже повільно вимиваються зі смоли, що призводить до потрапляння органічних компонентів у очищену воду. Крім того вони через відносно короткий проміжок часу в ході їх використання дуже швидко витрачаються. Після цього оброблена антиоксидантами смола проявляє таку ж схильність до окислення, як і звичайна сильнокисла катіонообмінна речовина. Стійкість до окислення сильнокислих катіонообмінних речовин може бути покращена також шляхом підвищення щільності зшивання гранульованого полімеру. Однак шляхом введення великих кількостей агентів зшивання полімери стають ламкими, що призводить до значного зменшення механічної стабільності гранул. Крім того при збільшенні щільності зшивання кінетика катіонного обміну значно зменшується, що в багатьох сферах застосування призводить до одержання незадовільної здатності до поглинання. Тому існує потреба у сильнокислих катіонообмінних речовинах, які б характеризувалися швидкою кінетикою обміну, високою механічною та осмотичною стабільністю та одночасно високою стійкістю до окислення. 1 UA 102810 C2 5 10 15 20 25 30 35 40 45 50 55 Таким чином задача даного винаходу полягає у одержанні сильнокислої катіонообмінної речовини, яка б характеризувалася швидкою кінетикою обміну, високою механічною та осмотичною стабільністю та високою стійкістю до окислення. Задача вирішується за допомогою сильнокислої катіонообмінної речовини згідно з винаходом, яку одержують сульфуванням гранульованих полімерів, що складаються із вінілароматичних мономерів, агентів зшивання, 0,2-20 мас. % вінілового етеру та/або вінілового естеру. Несподівано виявилося, що сильнокислі катіонообмінні речовини згідно з винаходом порівняно з рівнем техніки проявляють значно вищу стійкість до окислення при однаковій або вищій механічній та осмотичній стабільності. Крім того несподівано з'ясували, що покращення стійкості до окислення сильнокислих катіонообмінних речовин, одержаних із гранульованих полімерів згідно з винаходом, пояснюється виключно вбудовуванням співмономера у гранульований полімер, залежно від того, яким чином та в який момент при одержанні гранульованого полімеру був доданий та вполімеризований співмономер. Для ясності слід зазначити, що даний винахід включає всі наведені нижче загальні або переважні області значень та параметри у будь-яких комбінаціях. Придатними, згідно з винаходом, зшитими гранульованими полімерами є співполімери, що складаються із щонайменше одного моноетиленненасиченого ароматичного мономера, щонайменше одного агента зшивання та щонайменше одного вінілового етеру або вінілового естеру. Як моноетиленненасиченим ароматичним (вінілароматичним) мономерам перевагу надають стиролу, -метилстирол, вінілтолуолу, етилстиролу, трет-бутилстиролу, хлорстиролу, бромстиролу, хлорметилстиролу або вінілнафталіну. Особливо придатними є також суміші цих мономерів. Особливу перевагу надають стиролу та вінілтолуолу. У мономери примішують агенти зшивання. Агентами зшивання є загалом поліетиленненасичені сполуки, переважно дивінілбензол, дивінілтолуол, тривінілбензол, октадієн або триалілціанурат. Особливу перевагу надають таким вінілароматичним агентам зшивання, як дивінілбензол та тривінілбензол. Найбільшу перевагу надають дивінілбензолу. Для одержання гранульованих полімерів можуть бути використані технічні суміші дивінілбензолу, які поряд з ізомерами дивініл бензолу містять звичайні побічні продукти, такі як етилвінілбензол. Згідно з винаходом особливо придатними є технічні суміші, що містять від 55 до 85 мас. % дивінілбензолу. Агенти зшивання можуть бути використані окремо або як суміш різних агентів зшивання. Загальна кількість використовуваних агентів зшивання становить, як правило, від 0,1 до 80 мас. %, переважно від 0,5 до 60 мас. %, особливо переважно від 1 до 40 мас. %, у перерахунку на суму етиленненасичених сполук. Як співмономер(и) використовують вінілові етери та/або вінілові естери. Під вініловими етерами в рамках даного винаходу розуміють етери вінілового спирту та ізопропенілового спирту. Вінілові етери в рамках даного винаходу можуть містити один або кілька фрагментів вінілового або відповідно ізопропенілового спирту. Перевагу надають алкіловим або гідроксіалкіловим етерам, що містять від 1 до 18 атомів вуглецю, а також етерам продуктів конденсації етиленгліколю. Особливу перевагу надають метилвініловому, етилвініловому, етиленглікольмоновініловому, етиленглікольдивініловому, діетиленглікольмоновініловому, діетиленглікольдивініловому, бутандіолмоновініловому, бутандіолдивініловому, метилізопропеніловому або етилізопропеніловому етеру. Найбільшу перевагу надають етиленглікольдивініловому, діетиленглікольдивініловому та бутандіолдивініловому етеру. Під вініловими естерами в рамках даного винаходу розуміють естери вінілового спирту та ізопропенілового спирту. Вінілові естери в рамках даного винаходу можуть містити один або кілька фрагментів вінілового або відповідно ізопропенілового спирту. Перевагу надають естерам карбонових кислот, що містять від 1 до 18 атомів вуглецю. Особливу перевагу надають вінілформіату, вінілацетату, вінілпропіонату, вінілбутирату, вінілвалерату, вінілгексаноату, вінілоктоату, вінілдеканоату, вініллаурату, вінілміристату, вінілолеату, вінілпальмітату, вінілбензоату, дивінілфталату або ізопропенілацетату. Найбільшу перевагу надають вінілацетату та ізопропенілацетату. Можуть бути застосовані також суміші вінілових етерів, суміші вінілових естерів або суміші вінілових етерів та вінілових естерів. Співмономер використовують у кількості від 0,2 до 20 мас. %, у перерахунку на суму вінілароматичних мономерів та агентів зшивання. Переважно кількість становить від 0,5 до 15 2 UA 102810 C2 5 10 15 20 25 30 35 40 45 50 55 мас. %, особливо переважно від 1 до 10 мас. %. Якщо використовують суміші вінілових етерів та/або вінілових естерів, то кількісні показники відносяться до суми всіх співмономерів. Співмономер у переважній формі виконання даного винаходу можна додавати у суміш мономерів до початку полімеризації. Крім того його можна додавати також в ході полімеризації, переважно при ступені полімеризації від 10 до 90 %, особливо переважно від 15 до 80 %. Відповідно до іншої переважної форми виконання даного винаходу співмономер додають в ході полімеризації разом з розчинним у воді ініціатором водної фази. Придатними розчинними у воді ініціаторами згідно з цією переважною формою виконання є сполуки, які при підвищенні температури утворюють вільні радикали. Перевагу надають персульфатам, особливу перевагу персульфату калію, персульфату натрію та персульфату амонію, розчинним у воді азосполукам, особливу перевагу - 2,2'-азобіс-(2-амідинопропан)гідрохлориду, 2,2'-азобіс-[N-(2-карбоксіетил)2-метил-пропіонамідин]-тетрагідрату, 2,2'-азобіс-[N,N'-диметиленізобутирамідину], 4,4'-азобіс-(4ціановалеріановій кислоті), а також гідропероксидам, особливу перевагу - третбутилгідропероксиду та кумілгідропероксиду. Крім того співмономер можна додавати після завершення полімеризації гранульованого полімеру та здійснювати полімеризацію на окремій стадії. Відповідно до переважної форми виконання даного винаходу до мономерів можна додавати також пороутворювачі, так звані порогени. Порогени служать для утворення пористої структури у нефункціональному гранульованому полімері. Як порогени використовують переважно органічні розріджувачі. Особливу перевагу надають таким органічним розріджувачам, розчинність у воді яких становить менше 10 мас. %, переважно менше 1 мас. %. Зокрема придатними порогенами є толуол, етилбензол, ксилол, циклогексан, октан, ізооктан, декан, додекан, ізододекан, метилізобутилкетон, етилацетат, бутилацетат, дибутилфталат, н-бутанол, 4-метил-2-пентанол або н-октанол. Найбільшу перевагу надають толуолу, циклогексану, ізооктану, ізододекану, 4-метил-2-пентанолу або метилізобутилкетону. Як порогени можуть бути використані також незшиті лінійні або розгалужені полімери, такі як, наприклад, полістирол та поліметилметакрилат. Придатними є також суміші різних порогенів. Пороген використовують зазвичай у кількості від 10 до 70 мас. %, переважно від 25 до 65 мас. %, відповідно у перерахунку на суму етиленненасичених сполук. Для одержання зшитих гранульованих полімерів зазначені вище мономери відповідно до ще однієї переважної форми виконання даного винаходу полімеризують у водній суспензії в присутності диспергатора з використанням ініціатора. Як диспергатори використовують переважно природні та синтетичні розчинні у воді полімери. Особливу перевагу надають желатинам, крохмалю, похідним целюлози, полівініловому спирту, полівінілпіролідону, поліакриловій кислоті, поліметакриловій кислоті або співполімерам (мет)акрилової кислоти та естерів (мет)акрилової кислоти. Найбільшу перевагу надають желатинам або похідним целюлози, зокрема естеру целюлози та етеру целюлози, таким як карбоксиметилцелюлоза, метилцелюлоза, гідроксіетилцелюлоза або метилгідроксіетилцелюлоза. Витратна кількість диспергаторів становить загалом від 0,05 до 1 %, переважно від 0,1 до 0,5 %, у перерахунку на водну фазу. Відповідно до ще однієї переважної форми виконання даного винаходу у суміші мономерів використовують ініціатори. Під сумішшю мономерів у даному винаході розуміють суміш вінілароматичних мономерів, агента(тів) зшивання, співмономера(рів) та необов'язково порогену(нів). Приданими ініціаторами є сполуки, які при підвищенні температури утворюють вільні радикали та розчиняються у суміші мономерів. Перевагу надають пероксисполукам, особливу перевагу надають дибензоїлпероксиду, дилаурилпероксиду, біс-(пхлорбензоїл)пероксиду, дициклогексилпероксидикарбонату або трет-амілпероксі-2етиленгексану, а також азосполукам, особливу перевагу надають 2,2'-азобіс(ізобутиронітрилу) або 2,2'-азобіс-(2-метилізобутиронітрилу), та аліфатичним пероксіестерам, переважно третбутилпероксіацетату, трет-бутилпероксіізобутирату, трет-бутилпероксипівалату, третбутилпероксіоктоату, трет-бутилпероксі-2-етилгексаноату, трет-бутилпероксинеодеканоату, трет-амілпероксипівалату, трет-амілпероксіоктоату, трет-амілпероксі-2-етилгексаноату, третамілпероксинеодеканоату, 2,5-біс-(2-етилгексаноїлперокси)-2,5-диметилгексану, 2,5-дипівалоїл2,5-диметилгексану, 2,5-біс-(2-неодеканоїлперокси)-2,5-диметилгексану, ди-третбутилпероксіазелату або ди-трет-амілпероксіазелату. Розчинні у суміші мономерів ініціатори зазвичай використовують у кількості від 0,05 до 6,0 мас. %, переважно від 0,1 до 5,0 мас. %, особливо переважно від 0,2 до 2 мас. %, у перерахунку на суму етиленненасичених сполук. 3 UA 102810 C2 5 10 15 20 25 30 35 40 45 50 55 Водна фаза може містити буферну систему, яка встановлює значення рН у водній фазі від 12 до 3, переважно від 10 до 4. Особливо придатні буферні системи містять фосфатні, ацетатні, цитратні або боратні солі. Вигідним може виявитися додавання інгібітора, розчинного у водній фазі. Як інгібітори можуть бути використані як неорганічні, так і органічні речовини. Прикладами неорганічних інгібіторів є сполуки азоту, такі як гідроксиламін, гідразин, нітрат натрію або нітрат калію. Прикладами органічних інгібіторів є фенольні сполуки, такі як гідрохінон, монометиловий етер гідрохінону, ресорцин, пірокатехін, трет-бутилпірокатехін, продукти конденсації фенолів з альдегідами. Іншими органічними інгібіторами є сполуки, що містять азот, такі як, наприклад, діетилгідроксиламін та ізопропілгідроксиламін. Як інгібітору перевагу надають ресорцину. Концентрація інгібітора становить від 5 до 1000 м. ч., переважно від 10 до 500 м. ч., особливо переважно від 20 до 250 м. ч., у перерахунку на водну фазу. Органічна фаза може бути у вигляді краплинок шляхом перемішування або розпилення (впорскування) диспергована у водну фазу. Під органічною фазою розуміють суміш мономера(рів) та агента(тів) зшивання, а також необов'язково додатково порогену(нів) та/або ініціатора(рів). При здійсненні класичної емульсійної полімеризації органічні краплинки одержують шляхом перемішування. У 4 л масштабі частота обертання мішалки становить зазвичай від 250 до 400 об./хв. Якщо краплинки одержують розпиленням, то для одержання органічних краплинок однакового діаметра рекомендують здійснювати їх капсулювання. Способи мікрокапсулювання розпилених органічних краплинок описані, наприклад, в ЕР-А 0 046 535, зміст якого шляхом посилання на спосіб мікрокапсулювання включений в об'єм даного винаходу. Середній розмір необов'язково капсульованих мономерних краплинок становить від 10 до 1000 мкм, переважно від 100 до 1000 мкм. Співвідношення органічної фази і водної фази становить, як правило, від 1:20 до 1:0,6, переважно від 1:10 до 1:1, особливо переважно від 1:5 до 1:1,2. Крім того органічну фазу відповідно до ЕР-А 0 617 714 можна додавати до суспензії зародкових полімерів, які поглинають органічну фазу, так званим способом "Seed-Feed". Середній розмір частинок набухлих в органічній фазі зародкових полімерів становить від 5 до 1200 мкм, переважно від 20 до 1000 мкм. Співвідношення суми органічна фаза + зародковий полімер та водної фази становить, як правило, від 1:20 до 1:0,6, переважно від 1:10 до 1:1, особливо переважно від 1:5 до 1:1,2. Полімеризацію мономерів та співмономерів здійснюють при підвищеній температурі. Температура полімеризації залежить від температури розкладення ініціатора та становить зазвичай від 50 до 150 °С, переважно від 60 до 130 °С. Тривалість полімеризації становить від 30 хвилин до 24 годин, переважно від 2 до 15 годин. Наприкінці полімеризації зшиті гранульовані полімери відділяють від водної фази, переважно на нутч-фільтрі та необов'язково сушать. Перетворення зшитих гранульованих полімерів на катіонообмінніречовини здійснюють шляхом сульфування. Як агент сульфування використовують сірчану, хлорсульфонову кислоту та триоксид сірки. Перевагу надають сірчаній кислоті. Сірчану кислоту використовують переважно у концентрації від 80 до 120 %, особливо переважно від 85 до 105 %, найбільш переважно від 88 до 99 %. Для сірчаної кислоти згідно з даним винаходом показники концентрації понад 100 % означають розчини триоксиду сірки (SO 3) в 100 %-ній сірчаній кислоті. Так, наприклад, концентрація сірки 120 % означає 20 мас. %-ний розчин SO3 в 100 %-ній сірчаній кислоті. Вигідним виявилося встановлення необхідної концентрації кислоти шляхом додавання сірчаної кислоти вищої та нижчої концентрації, причому як сірчана кислота нижчої концентрації може бути використана регенерована сірчана кислота із попередніх реакцій сульфування. Додавання сірчаної кислоти можна здійснювати у реакторі сульфування в присутності гранульованого полімеру, який підлягає сульфуванню, так що тепло змішування, що виділяється, приводить до підвищення температури реакційної суміші. Відношення сірчаної кислоти до гранульованого полімеру становить від 2,0 до 6 мл/г, переважно від 2,5 до 5 мл/г, особливо переважно від 2,6 до 4,2 мл/г. За бажанням у ході сульфування можна додавати агент набухання, переважно хлорбензол, дихлоретан, дихлорпропан або метиленхлорид. Агент набухання використовують переважно у кількості від 0,1 до 1 мл на грам сухого гранульованого полімеру, особливо переважно від 0,2 до 0,5 мл на грам гранульованого полімеру. Переважно агент набухання додають у гранульований полімер в сірчаній кислоті перед початком реакції сульфування. 4 UA 102810 C2 5 10 15 20 25 30 35 40 45 50 55 При здійсненні сульфування температура становить загалом від 50 до 200 °С, переважно від 80 до 160 °С, особливо переважно від 90 до 140 °С. Вигідним може виявитися застосування програми встановлення температурного режиму при сульфуванні, згідно з якою сульфування починається на першій стадії реакції при першій температурі та продовжується на другій стадії реакції при більш високій температурі. При сульфуванні реакційну суміш перемішують. При цьому використовують мішалки різних типів, такі як лопатева, якірна, рамна або турбінна мішалка. Тривалість реакції сульфування становить загалом кілька годин, переважно від 1 до 24 годин, особливо переважно від 2 до 16 годин, найбільш переважно від 3 до 12 годин. Після сульфування реакційну суміш, що складається із продукту сульфування та залишкової кислоти, охолоджують до кімнатної температури та розріджують спочатку сірчаною кислотою при зменшенні концентрацій та потім водою. За бажанням одержана згідно з винаходом катіонообмінна речовина у Н-формі може бути оброблена для очищення деіонізованою водою при температурі від 70 до 180 °С, переважно від 105 до 130 °С. Для багатьох цілей застосування вигідним виявляється переведення катіонообмінної речовини кислотної форми у натрієву. Це відбувається за допомогою розчину їдкого натру, концентрація якого становить від 2 до 60 мас. %, переважно від 4 до 10 мас. %, або водними розчинами хлориду натрію, що містять від 1 до 25 мас. %, переважно від 4 до 10 мас. % хлориду натрію. Після зміни форми катіонообмінні речовини для подальшого очищення можуть бути оброблені деіонізованою водою або водними розчинами солей, наприклад, розчинами хлориду натрію або сульфату натрію. При цьому з'ясували, що особливо ефективні обробка відбувається при температурі від 70 до 150 °С, переважно від 120 до 135°, причому погіршення властивостей катіонообмінної речовини не спостерігається. Сильнокислі катіонообмінні речовини згідно з винаходом можуть мати пори. Пористі сильнокислі катіонообмінні речовини згідно з винаходом можуть бути мікропористими, мезопористими та/або макропористими. Для визначення понять "гелеподібний", "пористий", "мікропористий", "мезопористий" та "макропористий" по відношенню до полімерів посилаються на Pure Appl. Chem., том 76, № 4, стор. 889-906, 2004 (IUPAC recommendations 2003), зокрема стор. 900 § 3.9 та стор. 902-903 § 3.23. Сильнокислі катіонообмінні речовини згідно з винаходом мають середній розмір D частинок від 30 мкм до 1000 мкм, переважно від 100 до 800 мкм. Для визначення середнього розміру частинок та розподілу частинок за розмірами придатними є звичайні методи, такі як ситовий аналіз або аналіз образів. Під середнім розміром D частинок в рамках даного винаходу розуміють 50 %-показник ( (50)) розподілу за об'ємом. 50 %-показник ( (50)) розподілу за об'ємом вказує на діаметр, який не пройшли 50 об. % частинок. Відповідно до однієї з переважних форм виконання даного винаходу одержують монодисперсні сильнокислі катіонообмінні речовини. Монодисперсний розподіл частинок за розмірами в рамках даного винаходу характеризується об'ємною часткою частинок розміром від 0,9 D до 1,1 D, яка становить щонайменше 75 об. %, переважно щонайменше 85 об. %, особливо переважно щонайменше 90 об. %. Даний винахід стосується також способу одержання сильнокислої катіонообмінної речовини, який полягає в тому, що: a) суспензійною полімеризацією одержують монодисперсні або гетеродисперсні гранульовані полімери із вінілароматичних мономерів, агентів зшивання та 0,2-20 мас. % вінілових етерів та/або вінілових естерів та b) ці гранульовані полімери під впливом сірчаної кислоти, триоксиду сірки та/або хлорсульфонової кислоти перетворюють на сильнокислі катіонообмінні речовини. Спосіб можна здійснювати описаним вище методом. Одержані способом згідно з винаходом сильнокислі катіонообмінні речовини відрізняються особливо високою механічною, осмотичною стабільність та стійкістю до окислення. Навіть після тривалого застосування та різних регенерацій вони майже не виявляють дефектів на іонообмінних гранулах. Для сильнокислих катіонообмінних речовин згідно з винаходом існує велика кількість сфер різних застосування. Так, наприклад, вони можуть бути застосовані при очищенні питної води, при одержанні води для електростанцій та особливо чистої води (необхідної при виготовленні мікрочипів для комп'ютерної індустрії), для хроматографічного розділення глюкози і фруктози та як каталізатори для різних хімічних реакцій (як, наприклад, при одержанні бісфенолу А з фенолу 5 UA 102810 C2 5 10 15 20 25 30 35 40 45 50 55 та ацетону). Застосування сильнокислих катіонообмінних речовин згідно з винаходом є ще одним об'єктом даного винаходу. Методи дослідження: Залежна від об'єму повна ємність 20 мл іонообмінної смоли піддають вібрації у волюметрі з використанням повністю демінералізованої води. У 200 мл хімічний стакан додають 20 мл іонообмінної смоли, 5 г NaCl і 50 мл розчину їдкого натру c(NaOH)=1 моль/л та титрують соляною кислотою с(НСl)=1,0 моль/л до рН=4,3. Повну ємність катіонообмінної речовини розраховують таким чином: витрата HCl c HCl 1,0 моль / л ПЄ 20 . Оригінальна стабільність: кількість бездоганних гранул після одержання 100 гранул розглядають під мікроскопом. Визначають кількість гранул, що мають тріщини або відколи. Кількість бездоганних гранул підраховують як різницю між кількістю пошкоджених гранул та 100. Визначення осмотичної стабільності катіонообмінних речовин через стійкість до набухання. При дослідженні стійкості до набухання іонообмінні смоли у фільтрувальній трубі поперемінно обробляють соляною кислотою w(HCl)=6 % та розчином їдкого натру w(NaOH)=4 %. Упереміж здійснюють обробку повністю демінералізованою водою. Для проведення дослідження 25 мл іонообмінної смоли, змішаної струшуванням з повністю демінералізованою водою, поміщають у фільтрувальну трубу. Після цього смолу протягом 5 хвилин піддають зворотному промиванню повністю демінералізованою водою. Швидкість промивання регулюють таким чином, щоб смола могла розподілитися по всій довжині фільтрувальної труби. Після завершення промивання здійснюють 40 робочих циклів. Один робочий цикл включає 4 такти кожен по 10 хвилин завантаження і регенерування та двічі по 5 хвилин зворотного промивання. Кислоти та луги проходять через капіляри зі швидкістю 500 мл на такт. Після завершення дослідження іонообмінну смолу вимивають із фільтрувальної труби, воду відсмоктують ситовою трубою та ретельно перемішують. Після цього іонообмінну смолу розглядають під мікроскопом на предмет процентного вмісту цілих гранул, гранул з тріщинами та відламків, як при визначенні оригінальної стабільності. Визначення стійкості до окислення катіонообмінних речовин за допомогою тесту на червоне забарвлення 750 мл смоли струшують та протягом 4 годин вимивають UPW-водою у прямотечії зі швидкістю 15 л/год. Під UPW-водою розуміють воду, провідність якої становить

ДивитисяДодаткова інформація

Назва патенту англійськоюStrongly acidic cation-exchange resin and method for production thereof

Автори англійськоюVanhoorne Pierre, Wedemeyer Hans-Jurgen

Назва патенту російськоюСильнокислое катионообменное вещество и способ его получения

Автори російськоюВанхоорне Пьер, Ведемейер Ханс-Юрген

МПК / Мітки

МПК: C08F 257/00, B01J 31/10, C08F 8/36, B01J 39/00

Мітки: спосіб, сильнокисла, речовина, одержання, катіонообмінна

Код посилання

<a href="https://ua.patents.su/14-102810-silnokisla-kationoobminna-rechovina-ta-sposib-oderzhannya.html" target="_blank" rel="follow" title="База патентів України">Сильнокисла катіонообмінна речовина та спосіб її одержання</a>

Попередній патент: Гравітаційний тупиковий упор

Наступний патент: Протимікробні міцели для застосування у харчових продуктах

Випадковий патент: Середовище для розбавлення сперми кролів "mas-1"