Поліпшений спосіб одержання гексаметилендіаміну

Номер патенту: 108928

Опубліковано: 25.06.2015

Автори: Кріппа Томмазо, Корона Альберто, Гвіда Лучіано, Аліні Стефано

Формула / Реферат

1. Спосіб одержання гексаметилендіаміну шляхом гідрогенізації адипонітрилу, який включає: подачу водню і адипонітрилу в реактор, який містить каталізатор Ренея, воду і неорганічну основу, для одержання реакційного середовища; перемішування реакційного середовища для забезпечення рівномірної концентрації адипонітрилу в реакторі; і гідрогенізацію адипонітрилу з одержанням гексаметилендіаміну, який відрізняється тим, що:

- потік реакційного середовища, який містить каталізатор, безперервно виводять з реактора і спрямовують в промивний пристрій (14), причому згаданий потік перетинає згаданий пристрій в заданому напрямку;

- воду безперервно подають на промивний пристрій і спрямовують протитечією відносно до згаданого потоку реакційного середовища;

- збагачений водою розчин, який містить гексаметилендіамін і неорганічну основу, яка утворюється внаслідок промивання каталізатора, безперервно подають у перший резервуар (18);

- неочищений гексаметилендіамін, видалений з гідрогенізаційного реактора, безперервно подають у згаданий перший резервуар (18) і змішують зі згаданим збагаченим водою розчином основи так, щоб одержати суміш такого загального складу, у якій відбувається розділення фаз, у другому резервуарі (20), між першою фазою, яка складається з розчину на водній основі, який містить по суті всю неорганічну основу, і другою фазою, яка складається з водного розчину гексаметилендіаміну;

- водну суспензію промитого каталізатора безперервно відводять з промивного пристрою (14) і спрямовують у відстійник (21), а після відокремлення води частину регенерованого каталізатора подають назад у гідрогенізаційний реактор; частину, яка не завантажується назад в реактор, компенсують додаванням свіжого каталізатора.

2. Спосіб за п. 1, який відрізняється тим, що одержання гексаметилендіаміну шляхом гідрогенізації адипонітрилу відбувається при температурі від 60 °C до 100 °C, парціальному тиску водню від 10 бар (1 МПа) до 50 бар (5 МПа) над атмосферним тиском, молярному співвідношенні води/неорганічної основи в реакційному середовищі від 2 до 130, співвідношенні неорганічна основа/каталізатор в реакційному середовищі від 0,2 моль до 12 моль неорганічної основи на кг каталізатора і концентрації каталізатора в реакційному середовищі від 1 % до 35 % мас.

3. Спосіб за п. 1 або п. 2, який відрізняється тим, що неочищений гексаметилендіамін, відведений з гідрогенізаційного реактора, змішують з вказаним збагаченим водою розчином основи у згаданому першому резервуарі (18) з такими співвідношеннями швидкості потоку, що одержана суміш, збагачена гексаметилендіаміном, містить щонайменше 75 % мас. гексаметилендіаміну.

4. Спосіб за п. 3, який відрізняється тим, що згаданий вміст гексаметилендіаміну становить щонайменше 88 % мас.

5. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що концентрація каталізатора у вказаній водній суспензії промитого каталізатора є меншою ніж 25 % мас.

6. Спосіб за п. 5, який відрізняється тим, що концентрація каталізатора у вказаній суспензії становить від 5 % до 15 % мас.

7. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що вміст гексаметилендіаміну у вказаній водній суспензії промитого каталізатора є меншим ніж 1 % мас.

8. Спосіб за п. 7, який відрізняється тим, що вміст гексаметилендіаміну у вказаній суспензії є меншим ніж 0,5 % мас.

9. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що вміст гексаметилендіаміну у вказаному збагаченому водою розчині, який містить гексаметилендіамін і неорганічну основу, який безперервно подається у вказаний згаданий перший резервуар, дорівнює щонайменше 20 % мас.

10. Спосіб за п. 9, який відрізняється тим, що вміст гексаметилендіаміну у вказаному збагаченому водою розчині становить щонайменше 45 % мас.

11. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що пропорція вода/реакційне середовище, яке безперервно подається у згаданий промивний пристрій, знаходиться в діапазоні від 0,1 м.ч. до 10 м.ч.

12. Спосіб за п. 11, який відрізняється тим, що згадана пропорція знаходиться в діапазоні від 0,5 м.ч. до 3 м.ч.

13. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що каталізатор спрямовують на стадію промивання в кількості меншій ніж 0,5 кг на кг адипонітрилу, завантаженого до гідрогенізаційного реактора.

14. Спосіб за п. 11, який відрізняється тим, що каталізатор спрямовують на стадію промивання в кількості від 0,001 кг до 0,05 кг на кг адипонітрилу, завантаженого до гідрогенізаційного реактора.

15. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що свіжий каталізатор завантажують до гідрогенізаційного реактора в кількості від 0,3 кг до 2 кг на 1000 кг одержаного гексаметилендіаміну.

16. Спосіб за п. 15, який відрізняється тим, що свіжий каталізатор завантажують до гідрогенізаційного реактора в кількості від 0,4 кг до 0,9 кг на 1000 кг одержаного гексаметилендіаміну.

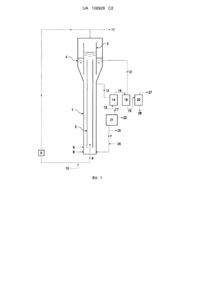

17. Обладнання для одержання гексаметилендіаміну, яке включає в себе вертикальну трубчасту реакційну посудину (1), споряджену всередині ежектором (2) для сприяння перемішуванню реакційного середовища, відокремлювальний пристрій (3) у верхній частині згаданої посудини, який надає можливість відокремлення газової фази від рідкої фази у реакційному середовищі, відвідний пристрій (4) у верхній частині згаданої посудини, який надає можливість відведення продукту реакції, і верхня частина згаданої посудини з'єднана за допомогою газопроводу з рециркуляційним насосом (5) для подачі водню назад в нижню частину вказаної посудини, і нижня частина якої з'єднана з трубою (6) для подачі адипонітрилу, трубою (7) для подачі регенерованого каталізатора, трубою (8) для подачі водного розчину неорганічної основи і трубою (9) для подачі водню, яке відрізняється тим, що додатково включає в себе:

-трубу (12), що сполучає згаданий відвідний пристрій (4) з першим резервуаром (18);

-трубу (13), що сполучає згадану посудину (1) з верхньою частиною промивного пристрою (14);

- трубу (15) для подачі води в нижню частину згаданого промивного пристрою (14);

-трубу (16), що сполучає верхню частину згаданого промивного пристрою (14) зі згаданим першим резервуаром (18);

-трубу (17), що сполучає нижню частину згаданого промивного пристрою (14) з відстійником (21), нижня частина якого, у свою чергу, сполучається зі згаданою трубою (7);

-трубу (19), що сполучає нижню частину згаданого першого резервуара (18) з другим резервуаром (20), де відбувається відокремлення лужної фази;

- трубу (27), з'єднану з вказаним резервуаром (20) для відокремлення лужної фази, для видалення водного розчину гексаметилендіаміну для спрямування його на стадії очищення для відновлення гексаметилендіаміну; і

- труби (28, 22), з'єднані зі згаданим резервуаром (20) для відокремлення лужної фази і згаданим відстійником (21) для видалення відходів з обладнання.

18. Обладнання за п. 17, яке відрізняється тим, що згаданий пристрій (14) для промивання каталізатора має баштоподібну конструкцію, яка вміщує декілька тарілок (23, 23', 23", ….) на різних рівнях вздовж осі згаданого пристрою, кожна тарілка має один або декілька отворів для забезпечення можливості падіння каталізатора з однієї тарілки на розміщену безпосередньо під нею іншу тарілку, вказані отвори розміщені так, що отвори в будь-яких двох сусідніх тарілках не співпадають, якщо дивитись згори, і де загальна площа отворів в кожній тарілці становить від приблизно 1 % до приблизно 50 % від площі самої тарілки.

19. Обладнання за п. 18, яке відрізняється тим, що загальна площа отворів в кожній тарілці становить від приблизно 5 % до приблизно 25 % від площі самої тарілки.

20. Обладнання за п. 18 або п. 19, яке додатково включає в себе механічні засоби для переміщення каталізатора, який знаходиться на поверхні вказаних тарілок, у напрямку вказаних отворів.

Текст

Реферат: Винахід стосується способу одержання гексаметилендіаміну шляхом гідрогенізації адипонітрилу, який включає використання поліпшеного етапу регенерації каталізатора, і який здійснюють у відповідному пристрою. UA 108928 C2 (12) UA 108928 C2 UA 108928 C2 5 10 15 20 25 30 35 40 45 50 55 60 Галузь техніки, до якої належить винахід Даний винахід стосується поліпшеного способу одержання гексаметилендіаміну шляхом каталітичної гідрогенізації адипонітрилу; зокрема, цей винахід стосується способу, що включає безперервну регенерацію каталізатора. Передумови створення винаходу Гексаметилендіамін, також скорочено позначуваний HMD в подальшій частині опису, є важливим хімічним продуктом для промислового застосування. Велика частина світового виробництва цієї речовини використовується для виготовлення нейлону 6-6 шляхом конденсації з адипінової кислотою та незначна кількість використовується у виробництві поліуретанів або як зшивний агент в епоксидних смолах. Представлений спосіб виробництва HMD по суті заснований на ідеях патенту США № 3,821,305, у повному обсязі включеного в даний опис шляхом посилання. Стисло, в способі, описаному в зазначеному патенті, адипонітрил (також скорочено позначуваний ADN в подальшій частині опису) і водень одночасно подають в нижню частину реакційної колони, яка заповнена HMD, який одержують в процесі реакції, їдким лугом, водою і каталізатором ренеївського типу (наприклад, нікелем Ренея). Співвідношення концентрацій вільних радикалів, присутніх в реакторі, повинні утримуватись в заданих діапазонах для того, щоб забезпечити повне перетворення ADN з хорошим виходом HMD, і мають бути дуже малі кількості домішок; також важливе значення для забезпечення добрих результатів має безперервне перемішування реакційної системи, постійне підтримування парціального тиску водню в діапазоні від 10 бар (1 МПа) до 50 бар (5 МПа) (манометричний тиск) і підтримання температури від 60 °C до 100 °C. За цих умов, реакційне середовище по суті являє собою рідку суміш HMD-вода, що містить від 93 % (мас.) до 97 % (мас.) HMD, в якій суспендовані частинки металевого каталізатора; їдкий луг (за варіантом, якому віддають перевагу, каустична сода, NaOH) є по суті нерозчинним в суміші HMD-вода і призводить до утворення відокремленої рідкої фази, водного розчину з концентрацією лугу від приблизно 25 % (мас.) до 55 % (мас), яка є присутньою в реакційній системі у вигляді плівки на поверхні частинок каталізатора. Відомою проблемою з цим типом технологічного процесу є висока швидкість дезактивації каталізатора, що призводить до зниження загальної швидкості перетворення ADN і зниження селективності відносно HMD, наслідком чого є збільшення у продукції кількості домішок. Першою можливою причиною дезактивації є осадження каталізатора, який є важчим за суміш HMD-вода, в тупикових кінцях реакційної посудини; каталізатор, який осідає в певних точках реакційної посудини, більше не приймає участі в реакції, зазнає швидкої дезактивації і повинен бути заміненим на свіжий каталізатор. Іншим важливим чинником у дезактивації каталізатора є накопичення нітрильних груп ADN на поверхні каталізатора. У "Hydrogenation of adiponitrile catalyzed by Raney Nickel. Use of intrinsic kinetics to measure gas-liquid mass transfer in a gas induced stirred slurry reactor", С Mathieu et al, Chemical Engineering Science vol. 47 n°9-l 1, 2289-94 (1992), описано, що каталізатори ренеївського типу, такі як нікель або кобальт, при застосуванні у процесах гідрогенізації низького тиску, як в даному випадку, швидко дезактивуються унаслідок накопичення непрореагувавших нітрильних груп на межі розділу рідина-тверде тіло між реакційним середовищем і каталізатором. Вказаному накопиченню може сприяти неоднорідна дисперсія ADN в реакційній суміші, що може призвести до появи зон суміші з високою концентрацією цього хімічного продукту. Відповідно до патенту США № 3,821,305, необхідно вживати заходів для підтримання активності каталізатора вище мінімального значення. Ефективність "гідрогенізаційної здатності" маси каталізатора в реакції може бути представлена у вигляді функції концентрації суспендованого каталізатора (наприклад, у масових частках) в реакційному середовищі разом з його середньою залишковою потенційною активністю, вираженою у формі кількості водню, що міститься в каталізаторі, вимірюваної, наприклад, у см Н2 на грам каталізатора у нормальних умовах (Ncm щ/гсат); типові значення активності свіжого каталізатора знаходяться в діапазоні 3 3 від приблизно 60 Ncm H2/ГСАТ до приблизно 80 Νcм H2/ГСАТ На практиці тільки частина цієї потенційної здатності може бути використана для реакції з причини явищ, що відбуваються протягом часу роботи, наприклад, механічної фрагментації частинок каталізатора, що збільшує вміст дуже дрібних частинок у масі каталізатора, або отруєння частинок каталізатора, що призводить до статистичного розподілу активності в масі каталізатора, у відповідності з різними рівнями дезактивації частинок каталізатора. Для забезпечення доброго процесу гідрогенізації у стані динамічної рівноваги і для доброго узгодження з бажаною продуктивністю необхідно прийняти до уваги ці явища при 1 UA 108928 C2 5 10 15 20 25 30 35 40 45 50 55 60 впроваджуванні операцій, корисних для підтримки "гідрогенізаційної здатності" маси каталізатора на постійному рівні під час роботи. У статті "Gas holdup and liquid recirculation in gas-lift reactors", Y.C. Hsu et al., Chemical Engineering Science, Vol. 35,135-141 (1980) вказано, що наявності зон реакційної суміші з високою концентрацією ADN можна уникнути шляхом створення умов, які створюють турбулентний потік в реакційному середовищі; цього можна досягти, наприклад, шляхом високої швидкості рециркуляції рідини в реакторі. Така сама проблема вирішується в патенті СІЛА № 6,281,388 В1, в якому розкрите застосування змішувачів, переважно - статичного змішувача, для підвищення дисперсності реакційної суміші ADN, що подається до реактору. Нарешті, у US 2010/0130789 ΑΙ описаний спосіб виробництва HMD, який здійснюють в реакторі з поршневим режимом потоку, в якому активність каталізатора підтримують на бажаному рівні шляхом регулювання швидкості подачі в реактор нітрилу та/або каталізатора так, щоб підтримувати в бажаному діапазоні співвідношення між кількістю нітрилу в молях, завантажуваною в одиницю часу, і витратою за масою каталізатора. Проте застосування цих заходів може тільки зменшити, але не запобігти дезактивації каталізатора, який для промислового застосування повинен безперервно оновлюватись для підтримки ефективності реакції на відповідних рівнях. Оновлення каталізатора у відомих способах зазвичай забезпечують шляхом вилучення частини реакційної суміші з реактора; відділення каталізатора від рідкої фази, яку у подальшому спрямовують на процеси очищення реакційної суміші для регенерації HMD; піддання відпрацьованого (або частково відпрацьованого) каталізатора регенераційній обробці; і подачі назад регенерованого каталізатора у реакційну суміш. На практиці для того, щоб поліпшити середню активність каталізатора, як правило, до реактору повертають лише частину регенерованого каталізатора з видаленням решти; кількість видаленого каталізатора замінюють рівною кількістю свіжого каталізатора. Регенерація відпрацьованого (або частково відпрацьованого) каталізатора є призначеною для видалення органічних сполук (зазвичай поліамінів) і неорганічних сполук (зазвичай оксиду алюмінію і алюмінатів), що утворюються в процесі гідрогенізації, які можуть закупорювати пори каталізатора, що ускладнює перенесення водню на внутрішні поверхні пор і тим самим перешкоджає і, врешті-решт, пригнічує активність каталізатора. Регенерація каталізаторів Ренея є предметом кількох патентних документів. Патент США № 6,518,449 В1 розкриває спосіб гідрогенізації нітрилів у присутності каталізатора Ренея, за яким відпрацьований каталізатор, відокремлений від реакційної суміші, обробляють водним лужним розчином, концентрація аніонів в якому становить щонайменше 0,01 моль/л, при температурі нижче 130 °C; каталізатор у подальшому промивають водою або розчином лугу, доки рН промивної води не досягне рівня 12-13. У US 2010/0267989 ΑΙ описаний спосіб виробництва HMD, який здійснюють в реакторі з поршневим потоком, в якому частину реакційної суміші безперервно відбирають на виході з реактора, і каталізатор, що міститься у згаданій частині, відділяють від рідкої фазі і спрямовують на стадію регенерації, яка включає першу операцію промивання водою для видалення більшої частини органічних сполук, потім обробку неорганічною основою для видалення алюмінатів, і нарешті етап промивання водою або розчином гідроксиду лужного металу. Недолік способів, описаних в цих документах, полягає у тому, що вони вимагають використання відносно великих об'ємів основних розчинів, які потребують утилізації безпечним способом, який зазвичай включає тривалу і енергоємну попередню обробку. Короткий виклад суті винаходу Мета цього винаходу полягає у наданні поліпшеного способу одержання гексаметилендіаміну шляхом каталітичної гідрогенізації адипонітрилу, який включає безперервну регенерацію каталізатора, яка вирішує проблеми, відомі з попереднього рівня техніки. Іншою метою цього винаходу є надання пристрою, який здійснює згадану безперервну регенерацію. Вказані цілі досягнені цим винаходом, який, за першим аспектом, стосується способу одержання гексаметилендіаміну шляхом гідрогенізації адипонітрилу, який включає: подачу водню і адипонітрилу в реактор, який містить каталізатор Ренея, воду і неорганічну основу для утворення реакційного середовища; перемішування реакційного середовища для забезпечення рівномірної концентрації адипонітрилу в реакторі; і гідрогенізацію адипонітрилу з одержанням гексаметилендіаміну; згаданий спосіб характеризується тим, що: 2 UA 108928 C2 5 10 15 20 25 30 35 40 45 50 55 - потік реакційного середовища, який містить каталізатор, безперервно виводиться з реактору і спрямовується в промивний пристрій, причому згаданий потік перетинає згаданий пристрій в заданому напрямку; - вода безперервно подається на промивний пристрій і спрямовується протитечією по відношенню до згаданого потоку реакційного середовища; - збагачений водою розчин, який містить гексаметилендіамін і неорганічну основу, яка з'являється внаслідок промивання каталізатора, безперервно подається у перший резервуар; - неочищений гексаметилендіамін, видалений з гідрогенізаційного реактора, безперервно подається у згаданий перший резервуар і змішується зі згаданим збагаченим водою розчином так, щоб одержати суміш такого загального складу, у якій відбувається розділення фаз між першою фазою, яка складається з розчину на водній основі, який містить по суті всю неорганічну основу, і другою фазою, яка складається з водного розчину гексаметилендіаміну; - водна суспензія промитого каталізатора безперервно видаляється з промивного пристрою і спрямовується у відстійник, а після відокремлення води частину регенерованого каталізатора подають назад у гідрогенізаційний реактор; частину, яку не завантажують назад в реактор, компенсують додаванням свіжого каталізатора. Спосіб за цим винаходом має декілька характерних особливостей. По-перше, промивання каталізатора здійснюється простою водою, а не основними розчинами, які були необхідні за відомими способами; це зменшує загальну кількість потенційно небезпечних хімічних речовин, що беруть участь у способі за цим винаходом. По-друге, лужний розчин, який одержують після промивання каталізатора, видаляють у вигляді концентрованого розчину HMD, який містить всю неорганічну основу, при цьому у відносно малій кількості, порівняно із відомими способами, що робить можливими і більш легкими подальші операції обробки, яких повинен зазнати згаданий розчин. До інших переваг, які будуть очевидні з подальшого докладного опису, належить той факт, що безперервне промивання каталізатора за цим винаходом забезпечує оптимізоване споживання води, використовуваної для операції, з одночасним забезпеченням ефективної регенерації HMD. Така оптимізація робить можливим скорочення часу обробки і зменшення швидкості рециркуляції каталізатора, із забезпеченням тим самим зниження загальної кількості каталізатора, залученого до процесу одержання HMD, зниження ризиків в експлуатації і експлуатаційних витрат. Крім того, підвищена ефективність відокремлення неорганічної основи також зводить до мінімуму небезпечні наслідки, добре відомі в даній галузі техніки, пов'язані з корозійним розтріскуванням, яке спричинюється лугом при високій температурі, та яке може мати місце, зокрема, в очисній секції установки, особливо в гарячих "мертвих" зонах, які зазвичай наявні у виробничому обладнанні, наприклад, в обладнанні, що застосовується в процесах перегонки. Стислий опис фігур - Фіг. 1 являє собою схематичне зображення комплект обладнання для виробництва HMD, на якому здійснюють спосіб за цим винаходом; - Фіг. 2 являє собою схематичне зображення, в поперечному розрізі, промивного пристрою, якому віддають перевагу, для використання в способі за цим винаходом. Докладний опис винаходу Спосіб за цим винаходом, окрім інших особливостей, характеризується безперервним видаленням частини реакційного середовища для спрямування на стадію регенерації каталізатора, безперервною регенерацією каталізатора і безперервним завантаженням назад згаданого каталізатора у гідрогенізаційний реактор. Цей процес описується нижче з посиланням на Фіг. 1 і Фіг. 2. У подальшому описі всі відсотки являють собою масові частки (мас), якщо не вказуються інші одиниці. У подальшому описі часто буде робитись посилання на каустичну соду, NaOH, яка є неорганічною основою, якій відають перевагу, але слід розуміти, що в цьому винаході також можуть бути використані інші неорганічні основи, наприклад, КОН. На Фіг. 1 показаний комплект обладнання для одержання HMD (подальші стадії очищення HMD не показані). Гідрогенізаційний реактор являє собою реактор "газліфтного" типу, а саме такий, у якому газ-реагент подається в нижню частину реактора з уможливленням його дифундування в реакційне середовище, що спричинює природне перемішування згаданого реакційного середовища. Цей реактор і процес, що здійснюється в ньому, є по суті аналогічними тим, які описані в патенті США № 3,821,305. Стисло, реактор має форму вертикальної трубчастої реакційної посудини 1, спорядженої всередині ежектором 2 для сприяння перемішуванню реакційного середовища, яке спричинюється потоком водню, а у верхній частині споряджена іншими пристроями 3 і 4, які надають можливість відокремлення газу від рідини і відведення з реакційної посудини 3 UA 108928 C2 5 10 15 20 25 30 35 40 45 50 55 60 гідрогенізованого продукту, який має низький вміст каталізатора, що надає можливість підтримання в реакційній посудині відносно високих концентрацій каталізатора. Верхня частина реактора з'єднана за допомогою газопроводу з насосом 5 для рециркуляції газу для подачі водню назад в нижню частину реактора. До нижньої частини реактора також підключені для подачі в реакційну посудину труба 6 адипонітрилу, труба 7 водної суспензії каталізатора, труба 8 водного розчину каустичної соди, і труба 9 водню. Водень, спожитий у ході реакції, замінюється шляхом подачі свіжого водню через труби 10. Частину газу відводять через трубу 11; мета цього випуску полягає в тому, щоб підтримувати вміст водню в циркулюючому газі вище заданого значення. Очищений гексаметилендіамін видаляється через трубу 12. Труба 13 застосовується для усунення такої кількості реакційного середовища, вміст каталізатора в якій є еквівалентним кількості, що подається через трубу 7. Таким чином, концентрація каталізатора в реакційному середовищі залишається постійною. Основні параметри процесу: реакційна температура від 60 °C до 100 °C, за варіантом, якому віддають перевагу, від 70 °C до 90 °C; парціальний тиск водню від 10 бар (1 МПа) до 50 бар (5 МПа), за варіантом, якому віддають перевагу, від 20 бар (2 МПа) до 35 бар (3,5 МПа) над атмосферним тиском; молярне відношення НгО/NaOH в реакційному середовищі знаходиться від 2 до 130, за варіантом, якому віддають перевагу, від 7 до 70; відношення NaOH/каталізатор в реакційному середовищі знаходиться від 0,2 моль до 12 моль (за варіантом, якому віддають перевагу, від 0,3 моль до 3 моль) NaOH на кг каталізатора; і концентрація каталізатора в реакційному середовищі знаходиться від 1 % до 35 %, за варіантом, якому віддають перевагу, від 10 % до 30 % (мас). Було відмічено, що робота в цих діапазонах дозволяє підвищити до максимального рівня як швидкість перетворення ADN, так і селективність реакції по відношенню до HMD (а саме, утворення побічних продуктів утримується на настільки низькому рівні, наскільки це можливо). На додаток до того, що описано в патенті США № 3,821,305, обладнання за даним винаходом включає в себе промивний пристрій 14, який безперервно отримує у своїй верхній частині потік реакційного середовища з труби 13, а в своїй нижній частині отримує потік води з труби 15; вода, що надходить по трубі 15, за варіантом, якому віддають перевагу, є демінералізованою водою. В пристрої 14 відбувається промивання каталізатора від органічних і неорганічних сполук. Каталізатор надходить до пристрою з його верхньої частини і пересувається вниз під дією гравітації; вода надходить до пристрою з його нижньої частини і рухається вгору через напір, який вчиняє насос для подачі води (або будь-який інший пристрій, наприклад, резервуар для води, розміщений вище, який через це має більш високий гідростатичний тиск, ніж пристрій 14; згаданий насос або пристрій на фігурі не показані). Під час свого руху вгору вода видаляє з поверхні каталізатора органічні і неорганічні сполуки, згадані раніше. Рідка фаза, що виходить з верхньої частини пристрою 14, являє собою збагачений водою розчин HMD, який містить неорганічну основу, перенесену до промивного пристрою каталізатором, а також вказані органічні і неорганічні сполуки; ця рідка фаза подається через трубу 16 до першого резервуара 18. До резервуара 18, через трубопровід 12, також безперервно подається потік неочищеного HMD, одержаного в реакторі. Вміст резервуара 18 за варіантом, якому віддають перевагу, перемішують, щоб сприяти гомогенізації рідкої суміші, що знаходиться у вказаному резервуарі. Швидкість вхідного потоку з трубопроводу 12 встановлюється такою, щоб, у поєднанні з потоком рідкої фази, який надходить з труби 16, у резервуарі 18 утворювалася збагачена HMD суміш нестабільного загального складу; вміст HMD у цій суміші повинен становити щонайменше 75 %, за варіантом, якому віддають перевагу, щонайменше 88 %. З нижньої частини цього резервуара 18 вказана суміш через трубопровід 19 подається на резервуар 20. Як фактично відомо в цій галузі техніки, у системі луг-вода-HMD, коли концентрація води становить менше приблизно 30 %, така система не є стабільною, і розділяється на водний розчин HMD і фазу на основі води, яка не змішується зі згаданим водним розчином, що містить основну частину вихідної кількості лугу. Одержаний у резервуарі 20 водний розчин, який містить луг, спрямовується на видалення через трубопровід 28. Важливим результатом згаданого розділення є те, що вміст лужних сполук у фазі, яка містить HMD і залишається у резервуарі 20, є значно нижчим, ніж у відомих способах; винахідники виявили, що цей спонтанний поділ дозволяє видалити до 80 % лугу, який надходить зі стадії регенерації каталізатора і який, в іншому випадку, надійшов би на стадію очищення HMD. Одержаний таким чином водний розчин HMD, видалений з резервуара 20 через трубопровід 27, може бути спрямований на стадії очищення для відновлення HMD, без 4 UA 108928 C2 5 10 15 20 25 30 35 40 45 50 55 60 необхідності здійснення попередньо передбачуваної обробки призначеної для видалення лугу. Винахідники виявили, що при такій роботі загальне відновлення HMD у вказаному процесі перевищує 98 % кількості, яка спрямована на промивний пристрій разом з каталізатором. Під час здійснення вказаних операцій за способами відомого рівня техніки цього результату не можна було б досягнути, і максимально можливий рівень відновлення HMD є наслідком компромісу з необхідністю здійснення ефективного відокремлення лугу перед стадією очищення. Каталізатор, завантажуваний до верхньої частини промивного пристрою 14, досягає нижньої його частини очищеним від домішок і, отже, регенерованим, та виходить з промивного пристрою через трубу 17 у вигляді водної суспензії, досягаючи відстійника 21; в цьому відстійнику каталізатор осідає під дією гравітації, що призводить до утворення надосадової рідини, яка, по суті, являє собою воду без каталізатора, і яка видаляється з системи через трубу 22, і вологої маси каталізатора, яка подається назад до реактора через трубопровід 7. Трубопроводи 25 і 26, відповідно, використовуються для відведення деякої частини "відпрацьованого" каталізатора з реактора і додання деякої кількості свіжого каталізатора, щоб зберегти ефективність реакції на бажаному рівні, як зазначалося раніше. Промивний пристрій 14 за варіантом, якому віддають перевагу, має баштоподібну конструкцію, як схематично показано на Фіг. 2. Ця баштоподібна конструкція вміщує декілька тарілок 23,23', 23",…. на різних рівнях, не обов'язково рівномірно рознесених по осі пристрою 14, і з'єднана з трубами 13, 15, 16 і 17, як описано вище. Кількість тарілок становить від 2 до 100, за варіантом, якому віддають перевагу, від 5 до 40. Вказані тарілки поділяють внутрішній простір башти на ряд об'ємів, кожен з яких відповідає стадії промивки при операції промивки. Кожна тарілка має отвори, які забезпечують можливість падіння каталізатора з однієї тарілки на розміщену безпосередньо під нею іншу тарілку; для цього отвори в сусідній тарілці, якщо дивитися згори, не співпадають, і будь-яка пара сусідніх тарілок буде виглядати як "сліпа" при такому розгляданні згори. Загальна площа отворів в кожній тарілці становить від приблизно 1 % до приблизно 50 %, за варіантом, якому віддають перевагу, від 5 % до 25 % від площі самої тарілки. Досягнення отворів каталізатором, і, таким чином, проходження каталізатора з однієї стадії промивки до іншої (тобто, з однієї тарілки на іншу, що знаходиться безпосередньо нижче), може спричинюватись природним перемішуванням, спричиненим в системі потоком рідин; за варіантом, якому віддають перевагу, однак, цьому явищу допомогають механічними засобами, наприклад, комплектом лопатей, по одній на кожну тарілку, прикріплених до центрального обертового валу (лопаті і вал на Фіг. 2 не показані), які "підмітають" поверхню тарілок з переміщенням каталізатора, що знаходиться на них, в напрямку отворів. Розміри башти, кількість стадій промивання, і, у разі наявності, частота обертання підмітальних лопатей, регулюють час перебування каталізатора у башті, і, отже, ефективність операції промивання. У верхній частині пристрою 14, куди надходить потік реакційного середовища з труби 13, факультативно наявна зона 24 осадження, де каталізатору надають можливість осадження перед спрямуванням його на стадії промивання. Функція цієї зони полягає у максимальному покращенні осадження дуже дрібних частинок каталізатора, тим самим зменшуючи їх перенесення з водним розчином HMD, який виходить з верхньої частини промивного пристрою. На практиці цю зону можна одержати шляхом вставки, наприклад, пучка трубок або циклону у верхній частині пристрою 14 (частина, до якої надходить потік з труби 13) так, щоб уповільнити в цій зоні висхідну швидкість потоку рідини зі зведенням таким чином до мінімуму турбулентності і зменшенням кінетичної енергії твердих частинок, щоб мінімізувати перенесення дуже дрібних частинок каталізатора. Робочі параметри згаданої промивної башти можуть регулюватись для досягнення оптимальної ефективності промивання з мінімальним споживанням води. Мета промивання каталізатора полягає у поверненні його активності в діапазон від приблизно 40 % до приблизно 70 % його вихідної активності. Винахідники виявили, що для досягнення цього результату безперервне промивання необхідно здійснювати так, щоб воно одночасно задовольняло декільком умовам. У першу чергу необхідно забезпечити, щоб водна суспензія каталізатора, яка виходить з нижньої частини баштоподібної кострукції, мала залишковий ступінь лужності, виражений як відсоток HMD (мас), менший ніж 1 %, а краще, менший ніж 0,5 %. По-друге, найкращі характеристики промивання одержують шляхом регулювання складу розчину, який виходить з верхньої частини промивної башти, так, щоб вміст HMD у цьому розчині становив щонайменше 20 %, а за варіантом, якому віддають перевагу, щонайменше 45 % (мас). Крім того, важливо регулювати концентрацію каталізатора у 5 UA 108928 C2 5 10 15 20 25 30 35 40 45 50 55 60 водній суспензії, що виходить з нижньої частини башти, таким чином, щоб вона була меншою ніж 25 %, а за варіантом, якому віддають перевагу, від 5 % до 15 % (мас). І, нарешті, після промивання повинні здійснюватись операції доочистки, які забезпечують відповідний вміст води в гідрогенізаційному реакторі, який становить від 1 % до 10 %, а за варіантом, якому віддають перевагу, від 3 % до 6 % (мас.) рідкої фази; цього можна досягти шляхом регулювання часу перебування суспензії каталізатора у відстійнику 21. Фактичні значення наведених вище параметрів не можуть бути надані точно, оскільки це залежить від розмірів гідрогенізаційного реактору і промивного пристрою, від конструктивних деталей промивного пристрою, від продуктивності і швидкості регенерації каталізатора, заданих системі в цілому, або, нарешті, від гранулометричного складу каталізатора; однак, для будь-якої наданої системи реактор/промивний пристрій і реального каталізатора, експлуатаційні параметри, які дозволяють задовольняти вищенаведеним умовам, можуть бути легко визначені за допомогою декількох випробувань. Винахідники виявили, що кількість води, необхідна для промивання каталізатора, становить від 0,1 кг до 10 кг, а за варіантом, якому віддають перевагу, від 0,5 кг до 3 кг, на 1 кг реакційного середовища, що подається до пристрою 14 через трубу 13. Це фактичне значення пропорції також охоплює кількість води, необхідну для підтримання суспензії промитого каталізатора плинною у достатній мірі для переміщення її у всій системі, яка, факультативно, може додаватись в окремому резервуарі за промивним пристроєм (тобто, не вся вода, необхідна для дотримування вищевказаної пропорції, має бути подана до нижньої частини промивного пристрою). Для забезпечення ефективності промивання необхідно спрямувати на стадію промивання кількість каталізатора меншу ніж 0,5 кг, за варіантом, якому віддають перевагу, від 0,001 кг до 0,05 кг каталізатора на кг ADN, що подається до реактора. Як вказувалось вище, існує необхідність заміни частини використаного каталізатора свіжим каталізатором; винахідники виявили, що найкращі результати досягаються при використанні від 0,3 кг до 2 кг, за варіантом, якому віддають перевагу, від 0,4 кг до 0,9 кг свіжого каталізатора на 1000 кг одержаного HMD. Винахід буде додатково проілюстрованим за допомогою наведених нижче прикладів. ПРИКЛАДІ Безперервний процес гідрогенізації ADN з одержанням HMD здійснювали в системі, яка описана в тексті з посиланням на Фіг. 1 і Фіг. 2. Реакційна суміш в реакторі 1 містить рідку фазу HMD і побічних продуктів (приблизно 95 % (мас.)), воду (приблизно 4 % (мас.)), NaOH (0,6 % (мас.)) і тверду суспензію хромвмісного нікелевого каталізатора Ренея (20 %(мас.) від загальної кількості реакційної суміші); цю суміш перемішує безперервний потік рециркулюючого водню при температурі 80 °C при парціальному тиску водню у 29 бар (2,9 МПа) над тиском навколишнього середовища (манометричний тиск). За цих умов безперервний потік ADN подають по трубопроводу 6 в реактор разом з суспензією каталізатора і 30 % розчином NaOH. Свіжий водень подають в реактор через трубу 10, щоб компенсувати прореагувавший водень, і для підтримки тиску на постійному рівні. Одночасно потік прореагувавшої суміші, практично вільний від часток каталізатора, відокремлених в пристроях 3 і 4, відводять через трубопровід 12 і спрямовують до резервуару 18. Через трубопровід 13 другу частину прореагувавшої суміші безперервно відводять з реактора і подають на промивний пристрій (14), подібний до представленого на Фіг. 2; цей пристрій має висоту 9,1 м і включає в себе 25 тарілок, площина отворів кожної з яких дорівнює 14 % поверхні тарілки, обертову вісь, співвісну з промивним пристроєм, яка проходить через центральний отвір кожної тарілки, несе 25 лопатей в положеннях, які відповідають верхній поверхні кожної тарілки, для переміщення каталізатора, який осідає на тарілках, в напрямку отворів, із сприянням таким чином загальному руху вниз каталізатора в пристрої. Деіонізована вода безперервно подається в нижню частину пристрою 14 через трубопровід 15. Результатом цього процесу промивання є видалення через верхню частину пристрою (трубопровід 16) водного розчину, який містить 55 % (мас.) амінних сполук, а через нижню частину (трубопровод 17) водної суспензії, яка містить 13 % (мас.) каталізатора. Таким чином, концентрація амінних сполук у рециркуляційній воді каталізатора є меншою за 0,2 % (мас), у той 3 час як активність регенерованого каталізатора, виміряна у NcM H2/rcAT, дорівнює приблизно 65 % активності свіжого каталізатора. Для досягнення цього результату регенерації активності, каталізатор промивають з розрахунку 1 кг каталізатора на 35 кг ADN, що подається в реактор, і витрати свіжого каталізатора становлять 0,65 кг на 1000 кг одержаного HMD. Водний розчин з трубопроводу 16, що містить весь їдкий натр, наявний на каталізаторі, що подається на промивний пристрій, спрямовується у резервуар 18, в який також подають, через трубопровід 12, потік реакційної суміші, що надходить з гідрогенізаційного реактора. У 6 UA 108928 C2 5 10 15 20 25 30 35 40 45 резервуарі 18 створюється суміш, збагачена HMD, яка складається з амінних сполук, води і NaOH. Ця суміш є нестійкою і спонтанно розділяється на органічну фазу і водну фазу. Для того, щоб мати точні результати аналізу, які не залежать від зовнішніх впливів (наприклад, пристіночний ефект, форма посудини, час перебування і так далі), вказану суміш центрифугують при 4000 об/хв протягом 12 хв. Після цього відбирають зразок органічної фази, і аналізують для визначення концентрації натрію за допомогою індуктивно-сполученого 1 плазмового спектрометру, з одержанням результату, який дорівнює 214 млн" у перерахунку на NaOH. Концентрацію HMD цього зразку також аналізують шляхом титрування, з одержанням результату, що дорівнює 89,5 % (мас), порівняно з масою вихідного зразку. ПРИКЛАД 2 Методику Прикладу 1 повторюють до стадії, на якій в резервуарі 18 утворюється суміш, збагачена HMD. До зразку цієї суміші додають воду до формування єдиної фази, щоб мати можливість проведення аналізу всієї кількості їдкого натру до поділу фаз. Відбирають зразок цього однофазного розчину, і визначають в ньому концентрацію натрію, з урахуванням -1 розбавлення водою, з одержанням результату, який дорівнює 901 млн , у перерахунку на NaOH. Це означає, що у резервуарі 18 з вихідної суміші може бути відокремлено приблизно 76 % натрію. Виходячи з цих даних, може бути обчислений загальний склад рідини, яку одержують в результаті змішування витоку трубопроводу 12 з витоком трубопроводу 16, а саме: -1 HMD-89,5 %, як зазначено в Прикладі 1, NaOH-901 млн і, за різницею, води приблизно 10,4 %. Ці дані представлені як Приклад 1 в Таблиці 1 і як Приклад 1-2 в Таблиці 2. ПРИКЛАДИ 3-12 (ПОРІВНЯЛЬНІ) Низку промивних випробувань здійснюють за переривчастих умов, як відомо в даній галузі техніки. Безперервний процес гідрогенізації ADN з одержанням HMD здійснюють, як описано у Прикладі 1. Частину реакційної суміші відбирають з реактора і поміщають в окремий резервуар, ; суміш спочатку перемішують, потім перемішування припиняють, надають каталізатору можливість осісти, і рідину, яка спливає, видаляють. Після цього до вологого осаду каталізатора додають таку кількість води, що концентрація амінів у водної суспензії стає меншою ніж 0,5 % (мас). Додавання води здійснюють у відповідності з різними схемами; зокрема, в першому експерименті (випробування 3) всю воду, необхідну для одержання суспензії з концентрацією амінів, нижчою ніж 0,5 % (мас), додають за один раз; інші випробування (4-12) здійснюють шляхом поділу загальної кількості води на декілька послідовних додавань з подальшим перемішуванням, осадженням каталізатора, і видаленням рідини перед наступним доданням до одержання цільової концентрації амінів. Іншою умовою, яка була перевірена в ході випробувань, є n-кількість стадій промивання, вода з яких повинна збиратись для відновлення щонайменше 99,5 % початкової кількості HMD, вміщеної до резервуару. Параметри і результати цього випробування наведені в Таблиці 1, в якій представлено: - Приклад, умови якого узагальнюються (заголовок "Приклад" в таблиці); - Кількість етапів додавання води ("Додавання води"); - Кількість n-стадій промивання, після якого відновлюється 99,5 % HMD ("Кількість стадій промивання з подальшим відновленням"); - Загальний склад суміші у даному випробуванні, у % (мас), що є наслідком підсумування всіх додавань води у цьому випробування ("Загальний склад суміші"); - Кількість відновленого HMD, у % порівняно з HMD, початково вміщеним до резервуару ("Відновлений HMD"); - Масове співвідношення між використаною водою і відновленим HMD в даному випробуванні ("Співвідношення H2O/HMD"). 7 UA 108928 C2 Таблиця 1 Додавання води Приклад 1 3 4 5 6 7 8 9 10 11 12 5 10 безперервне 1 2 3 4 5 6 7 8 9 10 Кількість стадій промивання з подальшим відновленням Загальний склад суміші (% (мас.) HMD 89,5 3,85 31,39 48,35 56,63 70,74 71,65 72,30 72,77 77,69 77,45 Даних немає 1 2 3 4 4 5 6 7 7 8 Н2О 10,4 96,15 68,58 51,61 43,32 29,20 28,28 27,64 27,16 22,23 22,47 NaOH 0,09 0,004 0,03 0,05 0,05 0,07 0,07 0,07 0,07 0,07 0,07 СпіввідВідновлення ношення HMD H2O/HMD 99,65 99,88 99,88 99,88 99,88 99,58 99,66 99,70 99,73 99,52 99,58 0,12 25,00 2,18 1,07 0,77 0,41 0,39 0,38 0,37 0,29 0,29 ПРИКЛАД 13 (ПОРІВНЯЛЬНИЙ) Для того, щоб оцінити максимальний вихід відокремлення їдкого натру, як це зроблено у Прикладі 1, готують дві суміші зі складом, що відповідає складу сумішей Прикладу 7 і Прикладу 12. Після цього аналізують органічні фази за тією ж методикою, яка описана в вищенаведених прикладах. Склади одержаних розчинів і кількість їдкого натру, визначена в органічній фазі після центрифугування, наведені в Таблиці 2. У Таблиці 2 неможливо навести дані з відокремлення, одержані у Прикладі 7, оскільки різниця вмісту їдкого натру до і після -1 центрифугування дуже низька (5 млн ), і менша ніж середня похибка застосованого аналітичного методу. Це означає, що насправді ніякого фазового розділення не відбувається, і тому весь їдкий натр залишається в тій же фазі HMD, і його неможливо відокремити, як описано вище. Таблиця 2 Склад Вихідний розчин HMD (% (мас.)) Приклади 1-2 Приклад 7 Приклад 12 Н2О (% (мас.)) 89,5 70,7 77,2 10,4 29,3 22,7 Після центрифугування Рівень -1 NaOH (млн ) NaOH (млн ) відокремленню 901 214 76 % 681 686 Даних немає 750 694 7,5 % -1 15 20 25 30 Коментарі до результатів Порівняння даних про концентрацію натрію в органічній фазі, які були одержані за методиками Прикладу 1 та Прикладу 2, показує, що спосіб за цим винаходом надає можливість досягти вартого уваги зниження вмісту натрію, у випадку застосування цього винаходу. Крім того, порівняння в Таблиці 2 аналогічного параметру з Прикладу 1 і Прикладу 2 з результатами Прикладу 7 і Прикладу 12 показує, що спосіб за цим винаходом забезпечує більш високий рівень відокремлення їдкого натру. Порівняння умов та результатів випробування Прикладу 1, з одного боку, і Прикладів 3-12, з іншого боку (Таблиця 1) показує, перш за все, що при переривчастому промиванні, для одержання результатів відновлення HMD більших за 99,5 %, необхідно використовувати більше або значно більше води, ніж цього потребує спосіб за цим винаходом; це означає більший ступінь збереження їдкого натру в промивних водах і більші витрати енергії на випаровування води, коли доходить до відокремленню! HMD. Ще одна перевага полягає в уникненні корозійного розтріскування, пов'язаного з локалізованим осадженням концентрованих розчинів їдкого натру. Інші корисні результати або переваги в порівнянні зі способами відомого рівня техніки, які досягаються за допомогою цього винаходу, полягають у тому, що згаданий спосіб є простим, на промивних стадіях застосовується лише демінералізована вода, на відміну від деяких способів відомого рівня техніки, у яких використовують основні розчини; кількість каталізатора, що 8 UA 108928 C2 використовують на промивних стадіях, є зменшеною, що зменшує небезпеку, пов'язану з його обробкою (каталізатор є пірофорним); і концентрація HMD розчину, який надходить з операції промивки, є більш постійною, ніж у випадку переривчастих процесів промивання, що полегшує відокремлення їдкого натру. 5 ФОРМУЛА ВИНАХОДУ 10 15 20 25 30 35 40 45 50 55 1. Спосіб одержання гексаметилендіаміну шляхом гідрогенізації адипонітрилу, який включає: подачу водню і адипонітрилу в реактор, який містить каталізатор Ренея, воду і неорганічну основу, для одержання реакційного середовища; перемішування реакційного середовища для забезпечення рівномірної концентрації адипонітрилу в реакторі; і гідрогенізацію адипонітрилу з одержанням гексаметилендіаміну, який відрізняється тим, що: - потік реакційного середовища, який містить каталізатор, безперервно виводять з реактора і спрямовують в промивний пристрій (14), причому згаданий потік перетинає згаданий пристрій в заданому напрямку; - воду безперервно подають на промивний пристрій і спрямовують протитечією відносно до згаданого потоку реакційного середовища; - збагачений водою розчин, який містить гексаметилендіамін і неорганічну основу, яка утворюється внаслідок промивання каталізатора, безперервно подають у перший резервуар (18); - неочищений гексаметилендіамін, видалений з гідрогенізаційного реактора, безперервно подають у згаданий перший резервуар (18) і змішують зі згаданим збагаченим водою розчином основи так, щоб одержати суміш такого загального складу, у якій відбувається розділення фаз, у другому резервуарі (20), між першою фазою, яка складається з розчину на водній основі, який містить по суті всю неорганічну основу, і другою фазою, яка складається з водного розчину гексаметилендіаміну; - водну суспензію промитого каталізатора безперервно відводять з промивного пристрою (14) і спрямовують у відстійник (21), а після відокремлення води частину регенерованого каталізатора подають назад у гідрогенізаційний реактор; частину, яка не завантажується назад в реактор, компенсують додаванням свіжого каталізатора. 2. Спосіб за п. 1, який відрізняється тим, що одержання гексаметилендіаміну шляхом гідрогенізації адипонітрилу відбувається при температурі від 60 °C до 100 °C, парціальному тиску водню від 10 бар (1 МПа) до 50 бар (5 МПа) над атмосферним тиском, молярному співвідношенні води/неорганічної основи в реакційному середовищі від 2 до 130, співвідношенні неорганічна основа/каталізатор в реакційному середовищі від 0,2 моль до 12 моль неорганічної основи на кг каталізатора і концентрації каталізатора в реакційному середовищі від 1 % до 35 % мас. 3. Спосіб за п. 1 або п. 2, який відрізняється тим, що неочищений гексаметилендіамін, відведений з гідрогенізаційного реактора, змішують з вказаним збагаченим водою розчином основи у згаданому першому резервуарі (18) з такими співвідношеннями швидкості потоку, що одержана суміш, збагачена гексаметилендіаміном, містить щонайменше 75 % мас. гексаметилендіаміну. 4. Спосіб за п. 3, який відрізняється тим, що згаданий вміст гексаметилендіаміну становить щонайменше 88 % мас. 5. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що концентрація каталізатора у вказаній водній суспензії промитого каталізатора є меншою ніж 25 % мас. 6. Спосіб за п. 5, який відрізняється тим, що концентрація каталізатора у вказаній суспензії становить від 5 % до 15 % мас. 7. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що вміст гексаметилендіаміну у вказаній водній суспензії промитого каталізатора є меншим ніж 1 % мас. 8. Спосіб за п. 7, який відрізняється тим, що вміст гексаметилендіаміну у вказаній суспензії є меншим ніж 0,5 % мас. 9. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що вміст гексаметилендіаміну у вказаному збагаченому водою розчині, який містить гексаметилендіамін і неорганічну основу, який безперервно подається у вказаний згаданий перший резервуар, дорівнює щонайменше 20 % мас. 10. Спосіб за п. 9, який відрізняється тим, що вміст гексаметилендіаміну у вказаному збагаченому водою розчині становить щонайменше 45 % мас. 9 UA 108928 C2 5 10 15 20 25 30 35 40 45 50 11. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що пропорція вода/реакційне середовище, яке безперервно подається у згаданий промивний пристрій, знаходиться в діапазоні від 0,1 м. ч. до 10 м. ч. 12. Спосіб за п. 11, який відрізняється тим, що згадана пропорція знаходиться в діапазоні від 0,5 м. ч. до 3 м. ч. 13. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що каталізатор спрямовують на стадію промивання в кількості меншій ніж 0,5 кг на кг адипонітрилу, завантаженого до гідрогенізаційного реактора. 14. Спосіб за п. 11, який відрізняється тим, що каталізатор спрямовують на стадію промивання в кількості від 0,001 кг до 0,05 кг на кг адипонітрилу, завантаженого до гідрогенізаційного реактора. 15. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що свіжий каталізатор завантажують до гідрогенізаційного реактора в кількості від 0,3 кг до 2 кг на 1000 кг одержаного гексаметилендіаміну. 16. Спосіб за п. 15, який відрізняється тим, що свіжий каталізатор завантажують до гідрогенізаційного реактора в кількості від 0,4 кг до 0,9 кг на 1000 кг одержаного гексаметилендіаміну. 17. Обладнання для одержання гексаметилендіаміну, яке включає в себе вертикальну трубчасту реакційну посудину (1), споряджену всередині ежектором (2) для сприяння перемішуванню реакційного середовища, відокремлювальний пристрій (3) у верхній частині згаданої посудини, який надає можливість відокремлення газової фази від рідкої фази у реакційному середовищі, відвідний пристрій (4) у верхній частині згаданої посудини, який надає можливість відведення продукту реакції, і верхня частина згаданої посудини з'єднана за допомогою газопроводу з рециркуляційним насосом (5) для подачі водню назад в нижню частину вказаної посудини, і нижня частина якої з'єднана з трубою (6) для подачі адипонітрилу, трубою (7) для подачі регенерованого каталізатора, трубою (8) для подачі водного розчину неорганічної основи і трубою (9) для подачі водню, яке відрізняється тим, що додатково включає в себе: -трубу (12), що сполучає згаданий відвідний пристрій (4) з першим резервуаром (18); -трубу (13), що сполучає згадану посудину (1) з верхньою частиною промивного пристрою (14); - трубу (15) для подачі води в нижню частину згаданого промивного пристрою (14); -трубу (16), що сполучає верхню частину згаданого промивного пристрою (14) зі згаданим першим резервуаром (18); -трубу (17), що сполучає нижню частину згаданого промивного пристрою (14) з відстійником (21), нижня частина якого, у свою чергу, сполучається зі згаданою трубою (7); -трубу (19), що сполучає нижню частину згаданого першого резервуара (18) з другим резервуаром (20), де відбувається відокремлення лужної фази; - трубу (27), з'єднану з вказаним резервуаром (20) для відокремлення лужної фази, для видалення водного розчину гексаметилендіаміну для спрямування його на стадії очищення для відновлення гексаметилендіаміну; і - труби (28, 22), з'єднані зі згаданим резервуаром (20) для відокремлення лужної фази і згаданим відстійником (21) для видалення відходів з обладнання. 18. Обладнання за п. 17, яке відрізняється тим, що згаданий пристрій (14) для промивання каталізатора має баштоподібну конструкцію, яка вміщує декілька тарілок (23, 23', 23", ...) на різних рівнях вздовж осі згаданого пристрою, кожна тарілка має один або декілька отворів для забезпечення можливості падіння каталізатора з однієї тарілки на розміщену безпосередньо під нею іншу тарілку, вказані отвори розміщені так, що отвори в будь-яких двох сусідніх тарілках не співпадають, якщо дивитись згори, і де загальна площа отворів в кожній тарілці становить від приблизно 1 % до приблизно 50 % від площі самої тарілки. 19. Обладнання за п. 18, яке відрізняється тим, що загальна площа отворів в кожній тарілці становить від приблизно 5 % до приблизно 25 % від площі самої тарілки. 20. Обладнання за п. 18 або п. 19, яке додатково включає в себе механічні засоби для переміщення каталізатора, який знаходиться на поверхні вказаних тарілок, у напрямку вказаних отворів. 10 UA 108928 C2 11 UA 108928 C2 Комп’ютерна верстка О. Рябко Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 12

ДивитисяДодаткова інформація

Назва патенту англійськоюImproved process for the production of hexamethylenediamine

Автори англійськоюCrippa, Tommaso, Alini, Stefano, Guida, Lociano, Corona, Alberto

Автори російськоюКриппа Томмазо, Алини Стэфано, Гвида Лучиано, Корона Альберто

МПК / Мітки

МПК: C07C 211/12, C07C 209/48

Мітки: спосіб, поліпшений, гексаметилендіаміну, одержання

Код посилання

<a href="https://ua.patents.su/14-108928-polipshenijj-sposib-oderzhannya-geksametilendiaminu.html" target="_blank" rel="follow" title="База патентів України">Поліпшений спосіб одержання гексаметилендіаміну</a>

Попередній патент: Спосіб гранулювання або агломерування

Наступний патент: Протикорозійний матеріал на основі швидкотвердної бітумно-латексної емульсії

Випадковий патент: Система прибирання гною