Спосіб безперервної полімеризації олефінів у газовій фазі і пристрій для його здійснення

Текст

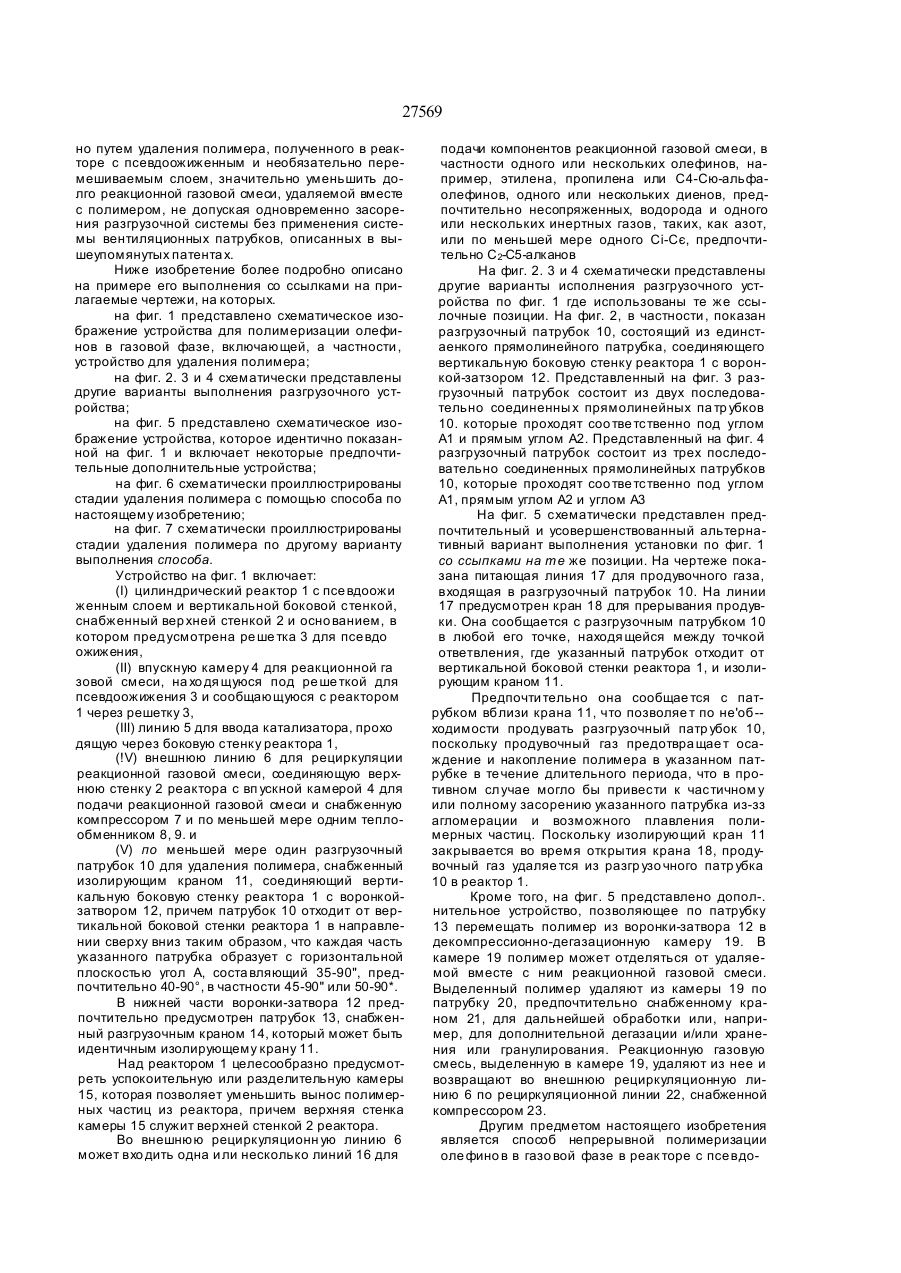

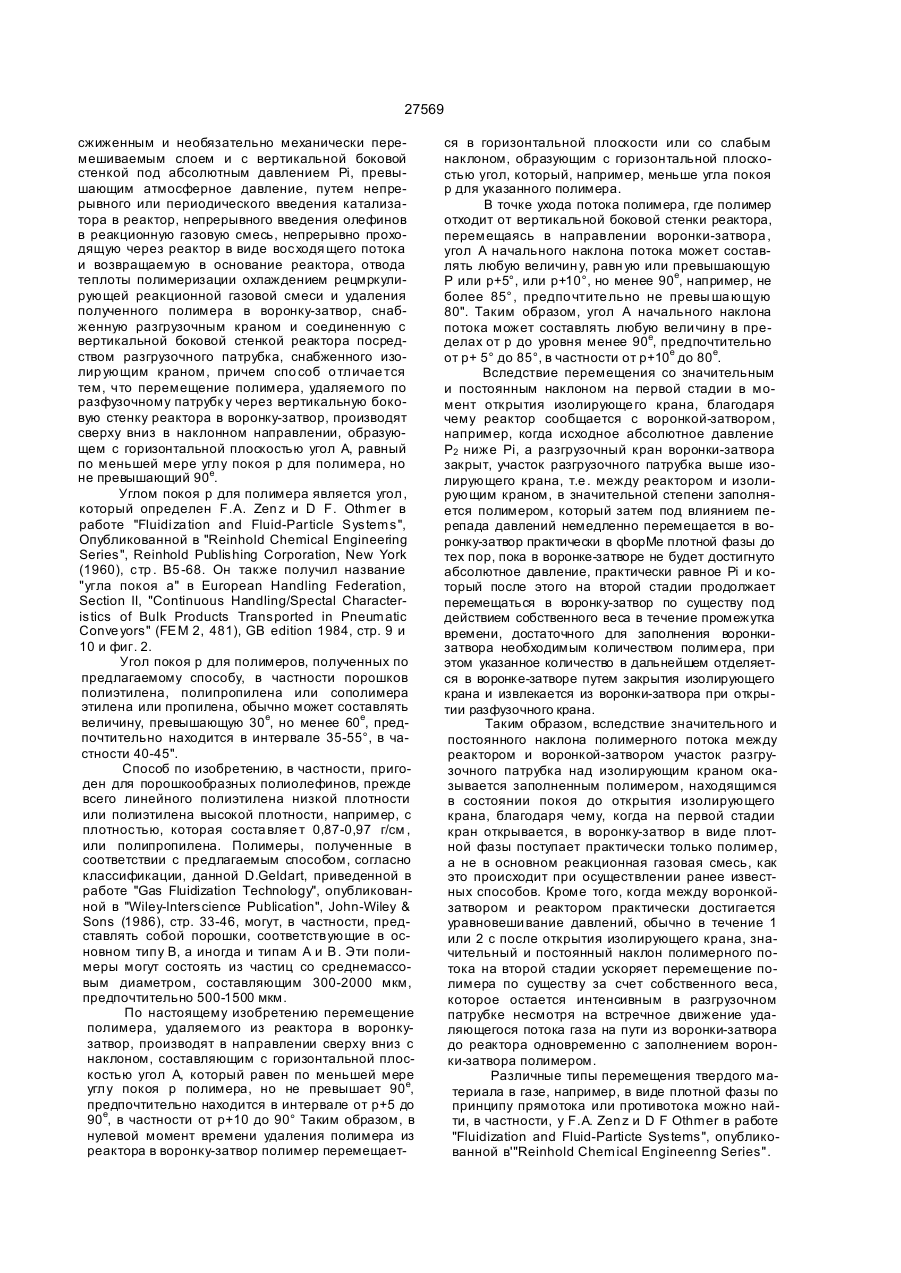

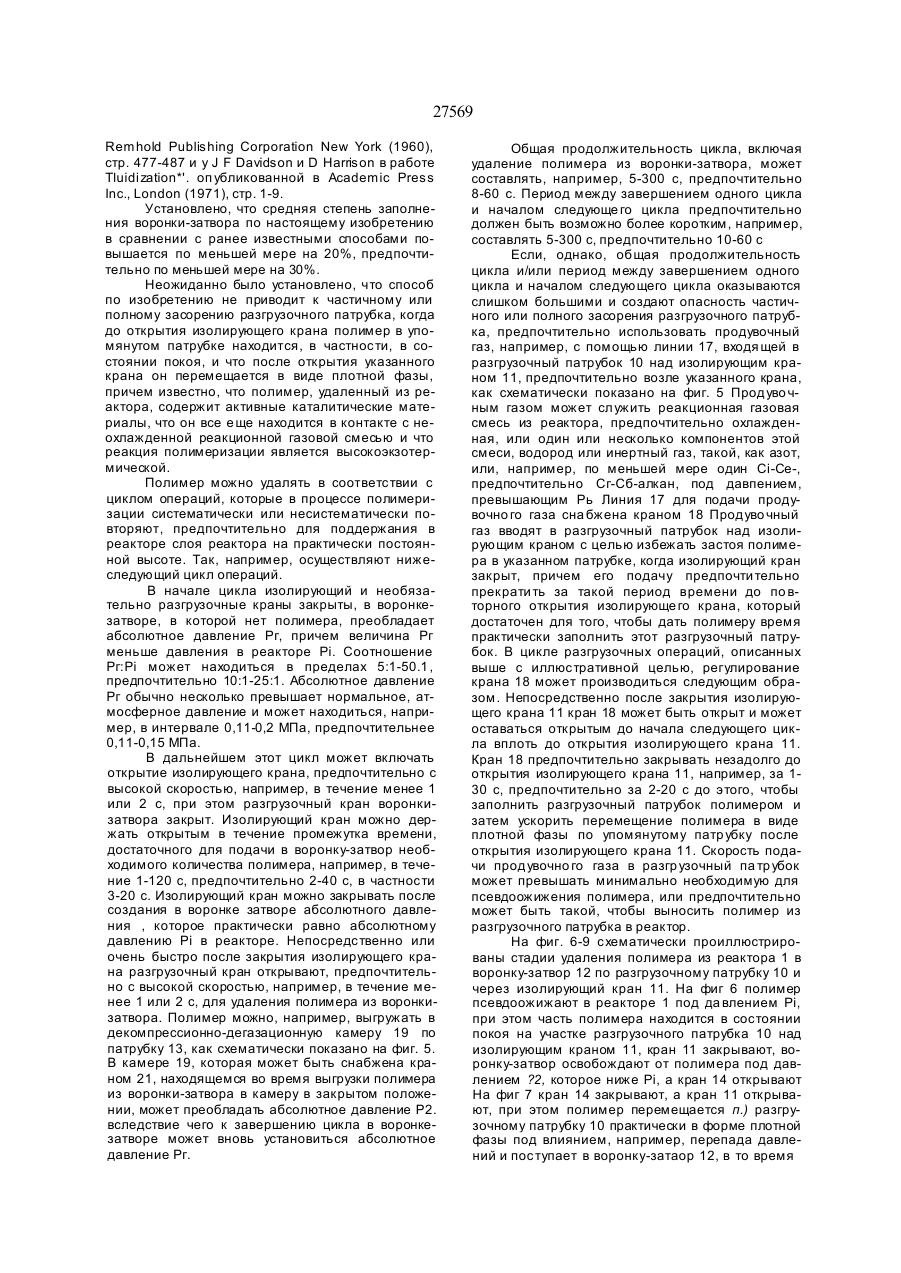

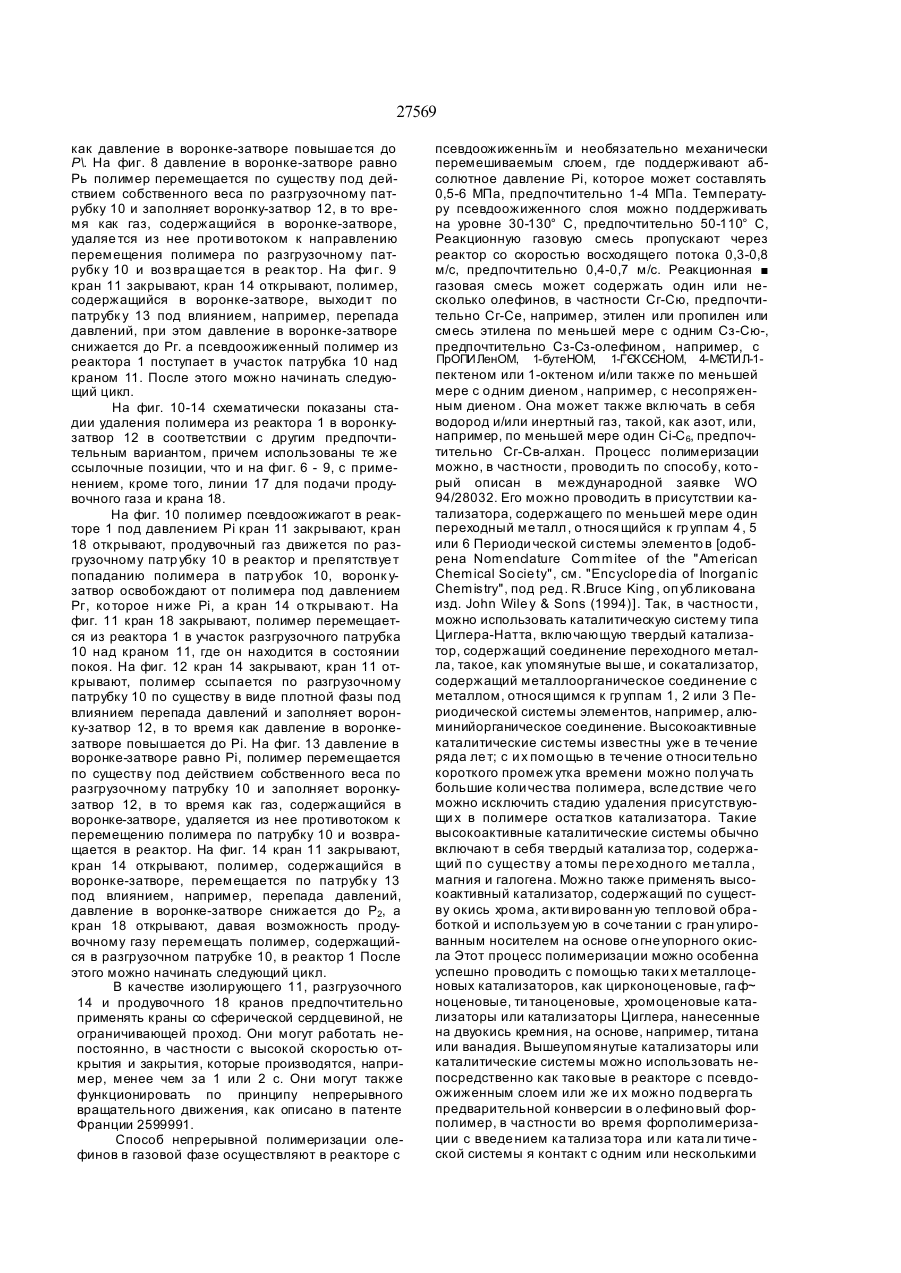

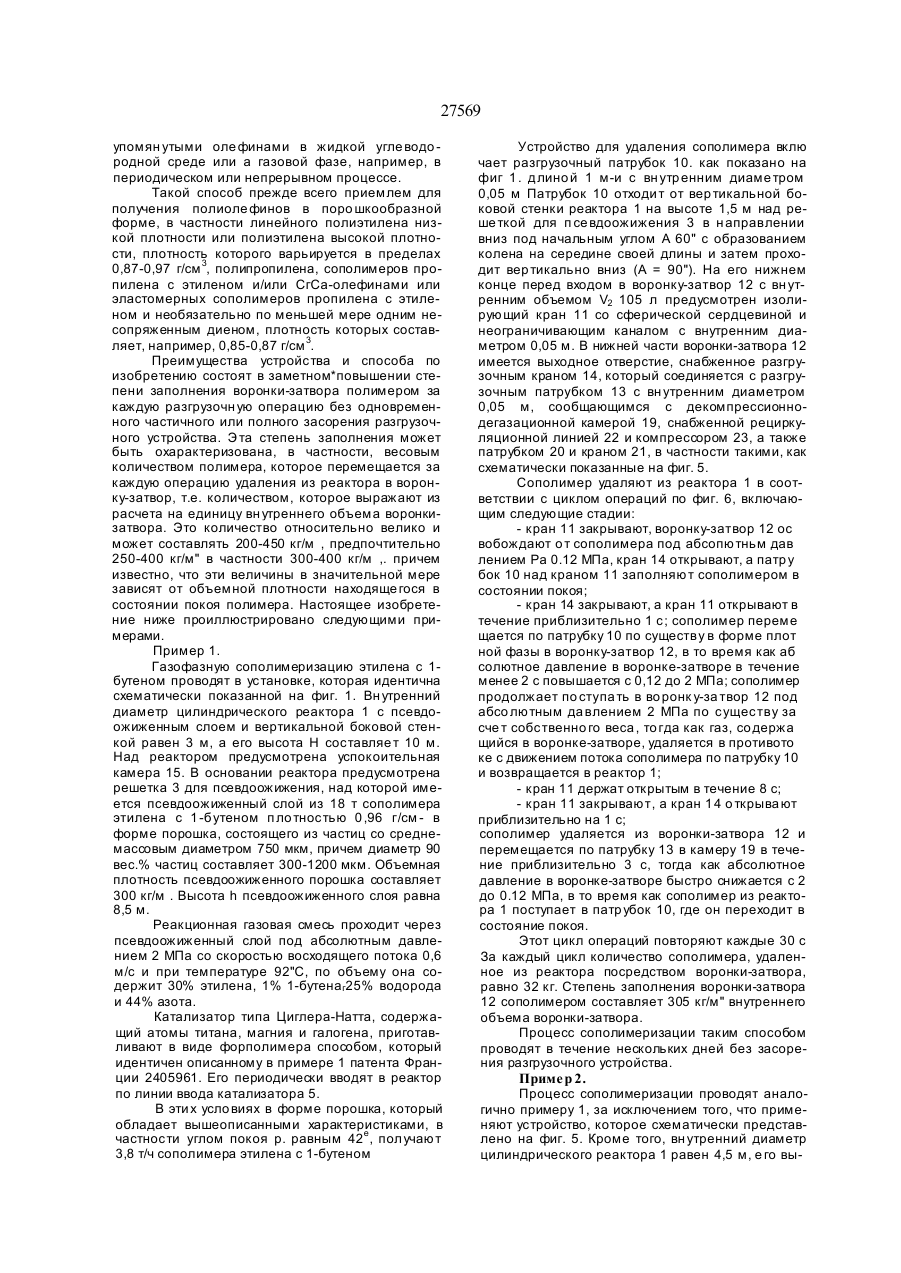

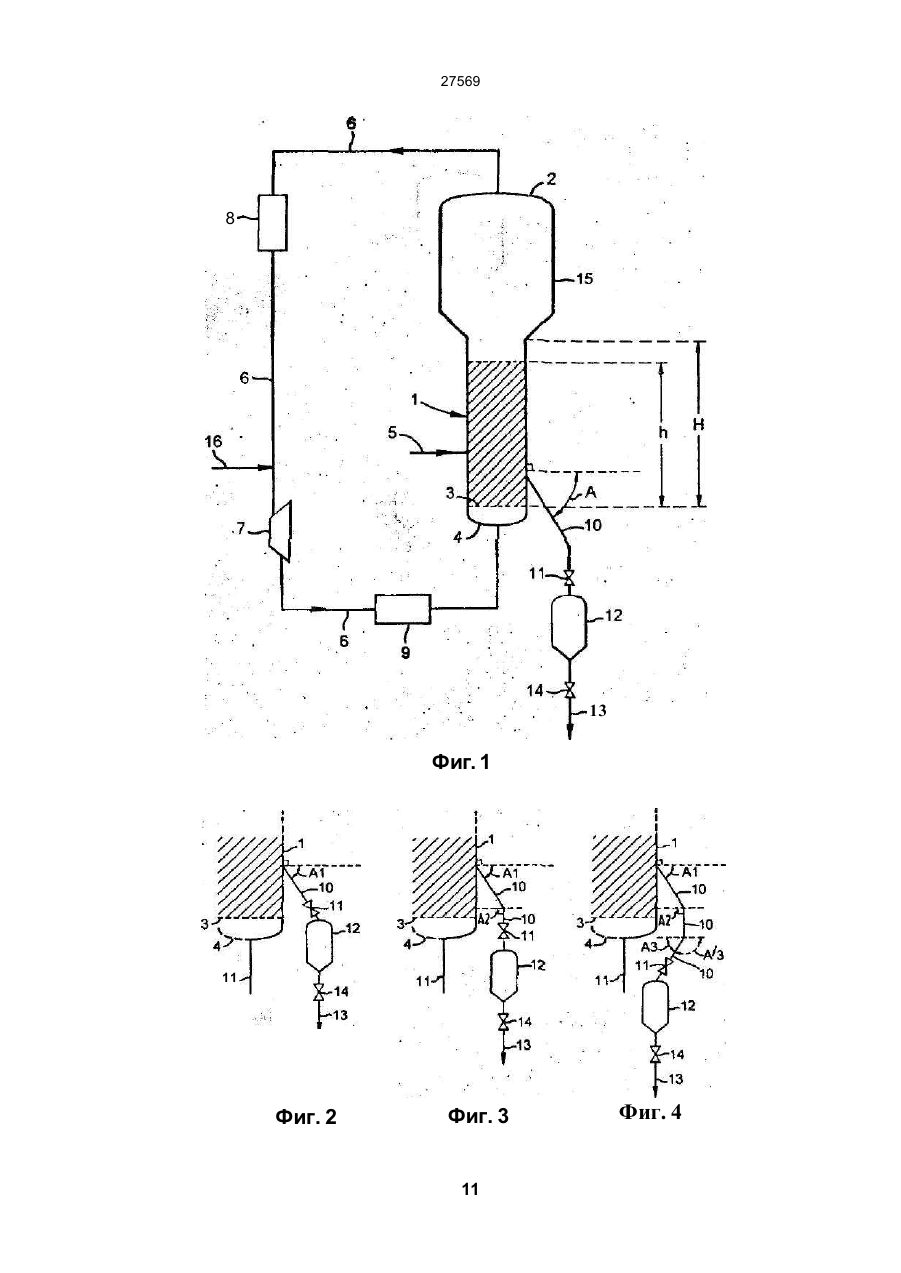

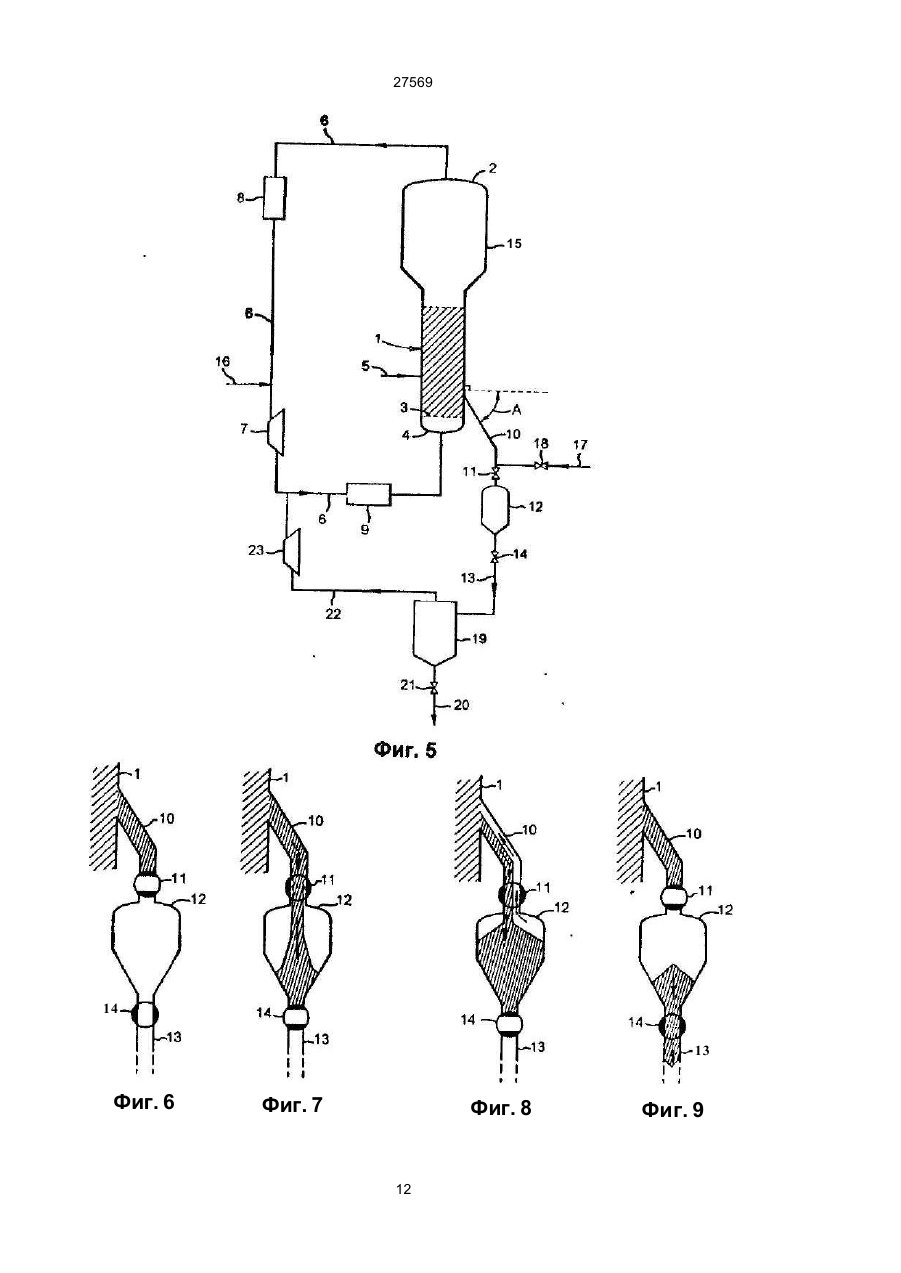

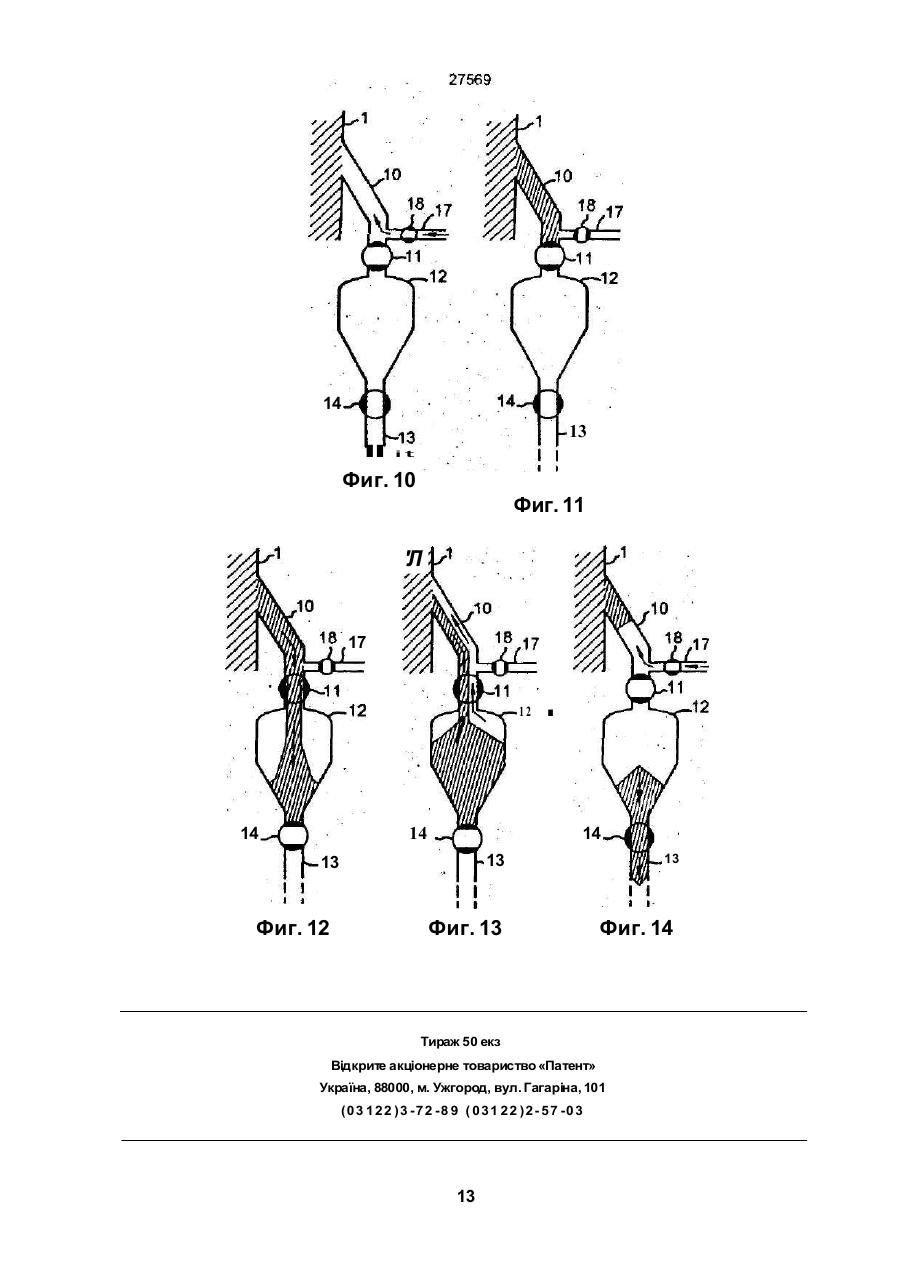

1 Способ непрерывной полимеризации оле фино в в газо вой фазе в реакторе с псевдоожиженным слоем и вер тикальной боко вой стенкой под абсо лютным да влением Pi , пре вы шающим атмосферное да вление, с непрерывным или пе риодическим вводом катализатора в реактор, не прерывным вводом оле финов в реакционную га зовую смесь, непрерывно про ходя щую через ре актор в виде восходящего потока и возвращаемую в основание реактора, о тводом тепла, выделяю щегося при полимеризации, охлаждением воз вращаемой реакционной газовой смеси и удале нием полученного полимера в воронку-затвор, снабженную разгрузочным краном и соединенную с вертикальной боковой стенкой реактора разгру зочным патрубком, снабженным изолирующим краном, о тли ча ющий ся тем, что переме ще ние полимера, удаляемого по разгрузочному патрубку через вер тикальн ую боковую стенк у реак тора в воронку-затвор, производят сверху вниз в наклон ном направлении, соста вляющем с горизонталь ной плоскостью угол А, по меньшей мере равный углу естественного откоса для полимера, но ме нее 90°. 2. Способ по п. 1, отличающийся тем, что на первой стадии в момент открытия изолирующего крана, обеспечивающего сообщение реактора с воронкой-затвором под исходным абсолютным давлением Рг менее Pi. разгрузочный кран воронкизатвора закрыт, участок разгрузочного патрубка, заключенный между реактором и изолирующим краном, заполняется полимером, который затем под влиянием перепада давлений немедленно перемещается в воронку-затвор в форме плотной фазы до тех пор, пока в воронке-затворе не будет достигнуто абсолютное давление, практически равное Pi, и который после этого на второй стадии продолжает перемещаться в воронку-затвор под действием собственного веса в течение промежутка времени, достаточного для заполнения воронки-затвора необходимым количеством полимера, причем это количество а дальнейшем отделяют в воронке-затворе путем закрытия изолирующего крана и извлекают из воронки-затвора путем открытия разгрузочного крана 3 Способ по п 2, о тли чающийся тем , что абсо лютные давления Pi и Рг таковы, что соотношение Рі Рг составляет 5.1-50 1 4 Способ по п 2 или 3 , о тличающийся тем , что для предотвра щения застоя полимера в раз гр у зочном па тр убке при закрытом изолир ующем кране в указанны й раз гр узо чный па тр убок на д изолир ующим краном вво дят про дуво чный газ , причем его подачу прекра щают за такой период ' времени до повторно го о ткрытия упомянуто го крана, который доста то чен для того , что бы да ть полимеру время заполнить разгрузочный патр убок. 5 Способ по любом у из пп . 2 -4 , о тлича ющий ся тем, что этилен, пропилен или этилен по меньшей мере с одним Сз-Сю-олефином и/или диеном полимеризуют под абсолютным давлением Pi 0.5-6 МПа при температуре 30-130"С. 6. У строй ство для по лимериза ции о ле фин ов в газ о вой фазе , вк лючающее реак тор с п с е вдо ожиже нны м сло ем и вер тика ль ной боко вой стенко й , в о сно вани и ко торо го предусмотрена р е ше тка для п севдоожижения , линию для вне шней рецирк уляции реакционной газо вой сме си , сое диняющую вер хнюю ча сть ре актора с е го осн о ванием под ре ше ткой для п се вдо ожижения и сна бженн ую компре ссо ром и по меньшей мере одним теплообменником, и по меньшей мере один па тр убок для удаления полимера, снабженный изолирующим краном и соеди няющи й вер тика льн ую боковую стенк у реактора с вор онкой-за твором, обор удованн ой раз гр узо чны е кр аном , о тли ча ющееся тем , что разгр узо чный па тр убок отходи т о т вер тикаль ной боковой стенки ре актор а в нап ра влени и свер ху вниз таким о бразом, что каждый уча сток О о со ю см 27569 ук аза нно го па тр убка образ уе т с го риз он та ль но й пло скость ю уго л А о т 3 5" до менее 90 " 7 Устройство по п 6 о тличающееся тем что раз грузочный патрубок включает первый участок, кото рый отходит от вертикальной боковой стенки реак тора под углом А, составляющим 45-75°, и второй, вертикальный участок, соединенный с первым 8 Устрой ство по п 6 или 7 , отлича ющееся тем, что вн утренний объем разгрузочного патрубка составляет 1/2 -1/500 вн утреннего объема воронки-затвора 9 Устройство по любому из пп 6-8 , о тличающее ся тем, что изолир ующий кран на хо ди тся возле вороики затвора 10 Устро йство по любом у из пп 6-9 , о тли ча ю ще еся тем, что в раз гр узо чный п а тр убок около изолирующе го крана входит линия подачи проду вочного газа, снабженная краном Настоящее изобретение относится к способу и устройству для полимеризации в газовой фазе олефинов в псевдоожиженном и необязательно механически перемешиваемом слое, в частности с приспособлением, усовершенствующим удаление полученного полимера Известна полимеризация одного или нескольких опефинов в газовой фазе под даапением, которое превышает атмосферное давление, в реакторе с псевдоожиженным слоем и вертикальной боковой стенкой, где образующиеся полимерные частицы удерживаются в псевдоожиженном состоянии над решеткой для псевдоожижения реакционной газовой смесью, содержащей подвергаемый полимеризации олефины и движущейся по принципу восходяще го потока Полученный таким способом порошкообразный полимер обычно удаляют из реактора по меньшей мере по одному боковому разгрузочному патрубку, расположенному вдоль вертикальной стенки реактора над решеткой для псевдоожижения, а затем осуществляют стадию снижения давления и дегазации Реакционную газовую смесь, отводимую из верхней части реактора с псевдоожиженным споем, возвращают в его основание ниже решетки для псевдоожижения по промежуточной внешней рециркуляционной пинии, снабженной компрессором При возврате газовую реакционную смесь обычно охлаждают с помощью по меньшей мере одного теплообменника, предусмотренного на внешней рециркуляционной линии, удаляя таким образом тепло, которое выделяется в результате реакции полимеризации Полимеризацию проводят в присутствии катализатора или каталитической системы, вводимой в псевдоожиженный слой Высокоактивные катализаторы или каталитические системы, которые известны уже в течение ряда лет, обеспечивают возможность за относительно короткий промежуток времени получать большие количества полимера, позволяя, таким образом, исключить стадию удаления присутствующи х в полимере остатков катализатора Установлено, что удаление полимера из реактора сопровождается удалением реакционной газовой смеси, содержащейся в реакторе под давлением Установлено также, что доля реакционной газовой смеси, удаляемой вместе с полимером, обычно велика Это обусловливает необходимость использования крупногабаритных устройств для снижения давления и дегазации удаляемого полимера, а также соответствующего и дорогостоящего устройства для выделения и повторного сжатия реакционной газовой смеси, уда ляемой совместно с полимером, и возврата большей части такой смеси в полимериэационный реактор Такие устройства, как правило, включают в себя воронку-затвор для выделения полимера, соединенную с боковой стенкой реактора с псевдоожиженным слоем посредством разгрузочного патрубка, снабженного изолирующим краном Воронка-затвор может быть также соединена с декомпрессионно-дегазационной камерой посредством раэфузочного патрубка, который также снабжен изолирующим краном В большинстве случа-' ев разгр узо чный патр убок о тходи т о т боковой стенки реактора в направлении, перпендикулярном к указанной стенке, те в горизонтальной плоскости Затем он достигает воронки-затвора, либо все еще оставаясь в той же самой горизонтальной плоскости, как описано в патенте США 4003712, патенте Франции 2642429 или в Европейском патенте 188125, либо опускаясь вертикально после образования колена, как изложено в Евр опейском па тен те 7143 0 и па те нте США 4834947 Разгрузочный патрубок может также проходить от боковой стенки реактора в нижнем направлении, образуя с горизонтальной плоскостью относительно небольшой угол, составляющий, например, 18s, как показано на фиг 1 описания к патенту Франции 259999,1, а затем достигать воронки-затвора, опускаясь к ней вертикально после образования колена Как установлено, во все х случаях доля реакционной газовой смеси, которая выходит вместе с удаляемым полимером, относительно велика, что обусловливает выше упомянутые недостатки Для разрешения этой проблемы в Европейском патенте 71430 предлагается использовать сепаратор для выделения полимера в виде системы вентиляционных патрубков, которая содержит клапан и соединяет указанный сепаратор с реактором с псевдоожиженным слоем в точке, находящейся над разгрузочным патрубком вблизи верхней части псевдоожиженного слоя, что обеспечивает возвра т в реактор газа, о тделяемого в сепараторе от полимера Такое же техническое решение описано в патенте Франции 2164500 для удаления катализатора из реактора с псевдоожиженным слоем в процессе каталитического крекинга в псевдоожиженном слое (ККП) Смесь текучей среды с катализатором направляют из нижней части реактора в сепаратор, который находится ниже уровня реактора и в котором эту текучую среду о тделяют от катализатора и возвращают из сепаратора в верхнюю часть реактора вблизи вер хней ча сти псев 27569 доожиженного слоя по вентиляционному патрубку, снабженному клапаном Наиболее близким к заявляемому является способ и устройство по патенту СССР № 957770, согласно которому способ непрерывной полимеризации олефинов в газовой фазе осуществляют в реакторе с псеедоожиженным слоем и вертикальной боковой стенкой под абсолютным давлением F},превышающим атмосферное давление, с непрерывным или периодическим вводом катализатора в реактор, непрерывным вводом олефинов в реакционную газовую смесь, непрерывно проходящую через реактор в виде восходя щего потока и возвращаемую в основание реактора, отводом теплоты полимеризации, охлаждением возвращаемой реакционной смеси и удалением полученного полимера в воронку-затвор, снабженную разгрузочным патрубком и соединенную с вертикальной боковой стенкой реактора разгрузочным патрубком, снабженным изолирующим краном Известный способ осуществляют с помощью устройства, включающего реактор с псеедоожиженным слоем и вертикальной боковой стенкой, в основании которого предусмотрена решетка для псевдоожижения, линию для внешней рециркуляции реакционной газовой смеси соединяющую верхнюю часть реактора с его основанием под решеткой псевдоожижения и снабженную компрессором и по меньшей мере одним теплообменником, и по меньшей мере одним патрубком для удаления полимера, снабженный изолирующим краном и соединяющий вертикальную боковую стенку реактора с воронкой-затвором, оборудованной разгрузочным краном Использование вышеописанного способа и устройства для его осуществления также не обеспечивает уменьшение количества газовой смеси, выходящей вместе с удаляемым полимером. В основу изобретения поставлена задача усовер шенствова ть способ и устройство для полимеризации олефинов в газовой фазе, использование которых позволило бы уменьшить долю реакционной газовой смеси, выходящей вместе удаляемым полимером, и вместе с тем уменьшить габариты устройства Поставленная задача решен" тем, что в способе непрерывной полимеризации олефинов в газовой фазе в реакторе с лсевдоожиженным слоем и вертикальной боковой стенкой под абсолютным давлением Pi, превышающим атмосферное давление, с непрерывным или периодическим вводом катализатора в реактор, непрерывным вводом олефинов в реакционную газовую смесь, непрерывно проходящую через реактор в виде восходящего потока и возвращаемую в основание реактора, отводом теплоты полимеризации охлаждением возвращаемой реакционной газовой смеси и удалением полученного полимера в воронку-затвор, снабженную разгрузочным краном и соединенную с вертикальной боковой стенкой реактора разгрузочным патрубком, снабженным изолирующим краном, согласно изобретению перемещение полимера, удаляемого по разгрузочному патрубку через вертикальную боковую стенку реактора в воронку-затвор, предпочтительно производить сверху вниз в наклонном направлении, составляющем с горизонтальной плоскостью угол А, по меньшей мере равный углу покоя (І для полимера, но не превышающий 90" Желательно, чтобы на первой стадии в момент открытия изолирующего крана, обеспечива юще го сообщен ие ре ак тора с воро нкой затвором под исходным абсолютным давлением Р; менее Pt, разгрузочный кран воронки-затвора был закрыт, участок разгрузочного патрубка, заключенный между реактором и изолирующим краном, по существу заполнить полимером, который затем под влиянием перепада давлений немедленно перемещается а воронку-затвор по существу в форме плотной фазы до тех пор, пока в воронке-затворе не буде т достигн уто абсолютное давление, практически равное Pi, и который после этого на второй стадии допжен продолжать перемещаться в воронку-затвор по существу под действием собственного веса в течение промежутка времени, достаточного для запопнения воронкизатвора необходимым количеством полимера, причем это количество в дальнейшем необходимо отделить в воронке-затворе путем закрытия изопирующего крана и извлечь из воронки затвора путем открытия разгрузочного крана Предпочтительно абсолютные давпения Pi и Рз должны бы ть такими , чтобы соо тно шен ие Pi Рг составпяпо 5 1 - 50 1 Также предпочтительно для предотвращения застоя полимера в разгрузочном патрубке при закрытом изолирующем кране в указанный разгрузочный патрубок над иэопирующим краном вводить продувочный газ, причем его подачу прекращать за такой период времени до повторного открытия упомянутого крана, который достаточен для того, чтобы дать полимеру время по существу заполнить разгрузочный патрубок Желательно этилен , пропилен или этилен по меньшей мере с одним Сз-Сю-опефином и/или диеном полимеризовать под абсолютным давлением Pi 0 5-6 МПа при температуре 30-130"С Поставленная задача решена также тем, что в устройстве для попимеризации опефинов в газовой фазе, включающем реактор с псевдоожиженным слоем и вертикальной боковой стенкой, в основании которого предусмотрена решетка для псевдоожижения, линию для внешней рециркуляции реакционной газовой смеси, соединяющую вер хнюю ча сть реактора с его осно ванием под решеткой для псевдоожижения и снабженную компрессором и по меньшей мере одним теплообменником, и по меньшей мере один патрубок для удаления попимера, снабженный изолирующим краном и соединяющий вертикальную боковую стенку реактора с воронкой-затвором, оборудованной разгр узочным краном, согласно изобретению разгрузочный патр убок должен отходить от вертикальной боковой стенки реактора в направлении с&ерху вниз таким образом, чтобы каждый участок указанного патр убка образовывал с горизонтальной ппоскостью угол А, соста вляющий 35-90° Устройство по настоящему изобретению содержит, в частности, патрубок для удаления полимера, который направлен вниз, обеспечивая соединение вертикальной боковой стенки реактора с воронкой-затвором, и каждый участок которого образует с горизонтальной плоскостью угол А, 27569 составляющий 35-90° предпочтительно 40-90°, в частности 45-90° или 50-90° Таким образом, разгрузочный патрубок не содержит ни горизонтальный участок, ни слегка наклонный участок, который образует с горизонтальной плоскостью угол, составляющий, например, менее 35" В соотве тствии с изобретением разгрузочный патрубок должен включа ть первый участок, который отходит о т вер тикальной боковой стенки реактора под углом А, составляющим 45-75°, и второй вер тикальный участок, соединенный с первым В данном определении угол А следует понимать как любой острый или прямой угол, образованный продольной осью разфузочного патрубка и горизонтальной плоскостью, причем это относится к любому участку патрубка от вертикальной боковой стенки реактора до воронки-затвора Если такой участок разгрузочного патр убка образует с горизонтальной плоскостью тупой угол, в данном случае тупой уго л А'З, то в соо тветствии с данным определением следует счи тать, что угол А будет меньшим углом, те он является острым дополнительным углом для тупого угла, и в таком случае угол A3 является дополнительным для тупого угла А'З Разгрузочный патрубок может состоять из единственного прямолинейного патрубка, в частности, или же из друх или нескольких последовательно соединенных прямолинейных патрубков, причем участком (участками) соединения между двумя прямолинейными патрубками может служить один или несколько участков криволинейного патрубка В точке ответвления, где разгрузочный патрубок отходит от вертикальной боковой стенки, начальный угол А, который патрубок составляет с горизонтальной плоскостью, может быть равным любой величине, приведенной выше, за исключени ем 90 ° Таким о бразом , на чальны й угол А меньше 90°, предпочтительно не более 85°, в частности не более 80° Можно предусмотреть любое значение в пределах от 35° до менее 90°, предпочтительно 40-85°, в частности 45-80° или 50-80° Псевдоожиженный слой может занимать весь реактор с вертикальной боковой стенкой, которая поднимается на высоту Н, начиная от решетки для псевдоожижения В этом случае точка ответвления, где разгр узочный патрубок отходи т от вертикальной боковой стенки реактора, может находи ться на любом уро вне указанной стенки над решеткой для псевдоожижения На практике псевдоожиженный слои обычно занимает лишь часть реактора с псевдоожиженным слоем, вследствие чего высота псевдоожиженного слоя h равна 0,95' Н, предпочтительно 0 90' Н в частности 0,85' Н, что позволяет избежать чрезмерного выноса полимерных частиц из реактора В этом случае точка ответвления разгрузочного патрубка может находиться на любом уровне вертикальной боковой стенки реактора над решеткой для псевдоожижения, достигающем 0,95' Н, предпочтительно 0.90' Н, в частности 0,85' Н В предпочтительном варианте при практическом осуществлении точка ответвления должна находиться на любом уровне вертикальной боковой стенки реактора над решет кой, составляющем 0 05-0,95' Н, предпочтительно 0,05-0,90' Н. в частности 0,1- 0,85' Н Предпочтительно применять разгрузочный патрубок, состоящий из двух соединенных участков прямолинейного патрубка Первый участок патрубка отходит от вертикальной боковой стенки под начальным углом А указанным выше, предпочтительно составляющем 45-75°, в частности 50-70" Второй участок патрубка, например соединенный с первым криволинейным участком, является вертикальным (А = 90°) Вн утренни й диаметр разгр узо чного па трубка может бы ть равн ым 25-200 мм, пре дпочти тельно 50-15 0 мм, что обы чно зависи т о т диаметра полимерных ча стиц, которые необхо димо удаля ть из реактора Вн утренний диаметр предпочти тельно является постоянным от одного конца раз гр узо чно го па тр убка до др угого Вн утренн ий о бъем раз гр узо чно го па тр убка (V0 может составлять 1/2 -1/5 О0, предпочти тельно 1/5-1 /200, в ча стно сти 1 /10-1 /100 вн утренне го объема воронки-затвора (V2) Разгрузочный патрубок снабжен изолирующим краном, которым предпочтительно служит кран со сферической сердцевиной, в частности не ограничивающей проход, диаметр просвета которой обычно близок к внутреннему диаметру разгрузочного патр убка или равен ему Предпочтительно применять изолирующий кран быстро открывающегося типа, срабатывающий, например, со временем открывания менее 1 или 2 с Изолирующий кран предпочтительно размещать вблизи воронки-затвора с тем, чтобы внутренний объем части патр убка от вер тикальной боковой стенки реактора до изолирующего крана был практически равным Vi Предпочтительно воронка-затвор представляет собой закрытый сосуд, вер хняя часть которого, предпочтительно верхняя стенка, сообщается с разгрузочным патрубком, снабженным изолирующим краном В ее нижней части, предпочтительно в ее самой нижней части, может быть предусмотрено, в частности, отверстие с разгрузочным краном, сообщающимся с де компрессионно-дегазационной камерой через промежуточный соединительный патрубок Предпочтительно внутренний объем воронки-затвора составляет 1/10-1/3000, в частности 1/100-1/2000 внутреннего объема реактора с вертикальной боковой стенкой Одно из преимуществ настоя щего изобретения состоит в том, что не т необходимости в снабжении воронки-затвора системой вентиляционных патрубков, соединяющих воронку-затвор с верхней частью реактора Таким образом, предпочтительно у воронки-затвора не предусмотрено никакого вентиляционного патрубка, соединяющего воронку-затвор с верхней частью реактора с псевдоожиженным и необязательно перемешиваемым споем вблизи верхней части слоя Согласно изобретению снабженная краном линия подачи прсдувочного газа должна входить в разгрузочный патрубок около изолирующе го крана Применение способа и устройства для полимеризации опефинов в газовой фазе, выполненных в соответствии с настоящим изобретением, позволяет исключительно просто и эффектив 27569 но путем удаления полимера, полученного в реакторе с псевдоожиженным и необязательно перемешиваемым слоем, значительно уменьшить долго реакционной газовой смеси, удаляемой вместе с полимером, не допуская одновременно засорения разгрузочной системы без применения системы вентиляционных патрубков, описанных в вышеупомянутых патента х. Ниже изобретение более подробно описано на примере его выполнения со ссылками на прилагаемые чертежи, на которых. на фиг. 1 представлено схематическое изображение устройства для полимеризации олефинов в газовой фазе, включающей, а частности , устройство для удаления полимера; на фиг. 2. 3 и 4 схематически представлены другие варианты выполнения разгрузочного устройства; на фиг. 5 представлено схематическое изображение устройства, которое идентично показанной на фиг. 1 и включает некоторые предпочтительные дополнительные устройства; на фиг. 6 схематически проиллюстрированы стадии удаления полимера с помощью способа по настоящему изобретению; на фиг. 7 схематически проиллюстрированы стадии удаления полимера по другому варианту выполнения способа. Устройство на фиг. 1 включает: (I) цилиндрический реактор 1 с псевдоожи женным слоем и вертикальной боковой стенкой, снабженный вер хней стенкой 2 и осно ванием, в котором предусмотрена ре ше тка 3 для псевдо ожижения, (II) впускную камеру 4 для реакционной га зовой смеси, на хо дя щуюся под ре ше ткой для псевдоожижения 3 и сообщающуюся с реактором 1 через решетку 3, (III) линию 5 для ввода катализатора, прохо дящую через боковую стенку реактора 1, (!V) внешнюю линию 6 для рециркуляции реакционной газовой смеси, соединяющую верхнюю стенку 2 реактора с вп ускной камерой 4 для подачи реакционной газовой смеси и снабженную компрессором 7 и по меньшей мере одним теплообменником 8, 9. и (V) по меньшей мере один разгрузочный патрубок 10 для удаления полимера, снабженный изолирующим краном 11, соединяющий вертикальную боковую стенку реактора 1 с воронкойзатвором 12, причем патрубок 10 отходит от вертикальной боковой стенки реактора 1 в направлении сверху вниз таким образом, что каждая часть указанного патрубка образует с горизонтальной плоскостью угол А, соста вляющий 35-90", предпочтительно 40-90°, в частности 45-90" или 50-90*. В нижней части воронки-затвора 12 предпочтительно предусмотрен патрубок 13, снабженный разгрузочным краном 14, который может быть идентичным изолирующему крану 11. Над реактором 1 целесообразно предусмотреть успокоительную или разделительную камеры 15, которая позволяет уменьшить вынос полимерных частиц из реактора, причем верхняя стенка камеры 15 служит верхней стенкой 2 реактора. Во внешнюю рециркуляционн ую линию 6 может вхо дить одна и ли несколько линий 16 для подачи компонентов реакционной газовой смеси, в частности одного или нескольких олефинов, например, этилена, пропилена или С4-Сю-альфаолефинов, одного или нескольких диенов, предпочтительно несопряженных, водорода и одного или нескольких инертных газов, таких, как азот, или по меньшей мере одного Сі-Сє, предпочтительно С2-С5-алканов На фиг. 2. 3 и 4 схематически представлены другие варианты исполнения разгрузочного устройства по фиг. 1 где использованы те же ссылочные позиции. На фиг. 2, в частности , показан разгрузочный патрубок 10, состоящий из единстаенкого прямолинейного патрубка, соединяющего вертикальную боковую стенку реактора 1 с воронкой-затзором 12. Представленный на фиг. 3 разгрузочный патрубок состоит из двух последовательно соединенны х прямолинейных па тр убков 10. которые проходят соо тве тственно под углом А1 и прямым углом А2. Представленный на фиг. 4 разгрузочный патрубок состоит из трех последовательно соединенных прямолинейных патрубков 10, которые проходят соо тве тственно под углом А1, прямым углом А2 и углом A3 На фиг. 5 схематически представлен предпочтительный и усовершенствованный альтернативный вариант выполнения установки по фиг. 1 со ссыпками на те же позиции. На чертеже показана питающая линия 17 для продувочного газа, входящая в разгрузочный патрубок 10. На линии 17 предусмотрен кран 18 для прерывания продувки. Она сообщается с разгрузочным патрубком 10 в любой его точке, находя щейся между точкой ответвления, где указанный патрубок отходит от вертикальной боковой стенки реактора 1, и изолирующим краном 11. Предпочти тельно она сообщае тся с патрубком вблизи крана 11, что позволяе т по не'об -ходимости продувать разгрузочный патр убок 10, поскольку продувочный газ предотвра щае т осаждение и накопление полимера в указанном патрубке в те чение длительного периода, что в противном случае могло бы привести к частичном у или полному засорению указанного патрубка из-зз агломерации и возможного плавления полимерных частиц. Поскольку изолирующий кран 11 закрывается во время открытия крана 18, продувочный газ удаляе тся из разгр узо чного патр убка 10 в реактор 1. Кроме того, на фиг. 5 представлено допол-. нительное устройство, позволяющее по патрубку 13 перемещать полимер из воронки-затвора 12 в декомпрессионно-дегазационную камеру 19. В камере 19 полимер может отделяться от удаляемой вместе с ним реакционной газовой смеси. Выделенный полимер удаляют из камеры 19 по патрубку 20, предпочтительно снабженному краном 21, для дальнейшей обработки или, например, для дополнительной дегазации и/или хранения или гранулирования. Реакционную газовую смесь, выделенную в камере 19, удаляют из нее и возвращают во внешнюю рециркуляционную линию 6 по рециркуляционной линии 22, снабженной компрессором 23. Другим предметом настоящего изобретения является способ непрерывной полимеризации оле фино в в газо вой фазе в реак торе с псевдо 27569 сжиженным и необязательно механически перемешиваемым слоем и с вертикальной боковой стенкой под абсолютным давлением Pi, превышающим атмосферное давление, путем непрерывного или периодического введения катализатора в реактор, непрерывного введения олефинов в реакционную газовую смесь, непрерывно проходящую через реактор в виде восходя щего потока и возвращаемую в основание реактора, отвода теплоты полимеризации охлаждением рецмркулирующей реакционной газовой смеси и удаления полученного полимера в воронку-затвор, снабженную разгрузочным краном и соединенную с вертикальной боковой стенкой реактора посредством разгрузочного патрубка, снабженного изолир ующим краном, причем спо соб о тличае тся тем, что перемещение полимера, удаляемого по разфузочному патрубк у через вертикальную боковую стенку реактора в воронку-затвор, производят сверху вниз в наклонном направлении, образующем с горизонтальной плоскостью угол А, равный по меньшей мере углу покоя р для полимера, но не превышающий 90е. Углом покоя р для полимера является угол, который определен F.A. Zen z и D F. Othmer в работе "Fluidi za tion and Fluid-Particle Systems", Опубликованной в "Reinhold Chemical Engineering Series", Reinhold Publishing Corporation, New York (1960), стр . В5 -68. Он также получил название "угла покоя а" в European Handling Federation, Section II, "Continuous Handling/Spectal Characteristics of Bulk Products Transported in Pneumatic Conve yors" (FEM 2, 481), GB edition 1984, стр. 9 и 10 и фиг. 2. Угол покоя р для полимеров, полученных по предлагаемому способу, в частности порошков полиэтилена, полипропилена или сополимера этилена или пропилена, обычно может составлять величину, превышающую 30е, но менее 60е, предпочтительно находится в интервале 35-55°, в частности 40-45". Способ по изобретению, в частности, пригоден для порошкообразных полиолефинов, прежде всего линейного полиэтилена низкой плотности или полиэтилена высокой плотности, например, с плотностью, которая соста вляе т 0,87-0,97 г/см , или полипропилена. Полимеры, полученные в соответствии с предлагаемым способом, согласно классификации, данной D.Geldart, приведенной в работе "Gas Fluidization Technology", опубликованной в "Wiley-lnterscience Publication", John-Wiley & Sons (1986), стр. 33-46, могут, в частности, представлять собой порошки, соответствующие в основном типу В, а иногда и типам А и В. Эти полимеры могут состоять из частиц со среднемассовым диаметром, составляющим 300-2000 мкм, предпочтительно 500-1500 мкм. По настоящему изобретению перемещение полимера, удаляемого из реактора в воронкузатвор, производят в направлении сверху вниз с наклоном, составляющим с горизонтальной плоскостью угол А, который равен по меньшей мере углу покоя р полимера, но не превышает 90е, предпочтительно находится в интервале от р+5 до 90е, в частности от р+10 до 90° Таким образом, в нулевой момент времени удаления полимера из реактора в воронку-затвор полимер перемещает ся в горизонтальной плоскости или со слабым наклоном, образующим с горизонтальной плоскостью угол, который, например, меньше угла покоя р для указанного полимера. В точке ухода потока полимера, где полимер отходит от вертикальной боковой стенки реактора, перемещаясь в направлении воронки-затвора , угол А начального наклона потока может составлять любую величин у, равн ую или превышающую Р или р+5°, или р+10°, но менее 90е, например, не более 85°, предпо чтите льно не превы ша ющую 80". Таким образом, угол А начального наклона потока может составлять любую вели чину в пределах от р до уровня менее 90е, предпочтительно от р+ 5° до 85°, в частности от р+10е до 80е. Вследствие перемещения со значительным и постоянным наклоном на первой стадии в момент открытия изолирующе го крана, благодаря чему реактор сообщается с воронкой-затвором, например, когда исходное абсолютное давление Р2 ниже Pi, а разгрузочный кран воронки-затвора закрыт, участок разгрузочного патрубка выше изолирующего крана, т.е . между реактором и изолирующим краном, в значительной степени заполняется полимером, который затем под влиянием перепада давлений немедленно перемещается в воронку-затвор практически в qbopMe плотной фазы до тех пор, пока в воронке-затворе не будет достигнуто абсолютное давление, практически равное Pi и который после этого на второй стадии продолжает перемещаться в воронку-затвор по существу под действием собственного веса в течение промежутка времени, достаточного для заполнения воронкизатвора необходимым количеством полимера, при этом указанное количество в дальнейшем отделяется в воронке-затворе путем закрытия изолирующего крана и извлекается из воронки-затвора при открытии разфузочного крана. Таким образом, вследствие значительного и постоянного наклона полимерного потока между реактором и воронкой-затвором участок разгрузочного патрубка над изолирующим краном оказывается заполненным полимером, находящимся в состоянии покоя до открытия изолирующего крана, благодаря чему, когда на первой стадии кран открывается, в воронку-затвор в виде плотной фазы поступает практически только полимер, а не в основном реакционная газовая смесь, как это происходит при осуществлении ранее известных способов. Кроме того, когда между воронкойзатвором и реактором практически достигается уравновеши вание давлений, обычно в течение 1 или 2 с после открытия изолирующего крана, значительный и постоянный наклон полимерного потока на второй стадии ускоряет перемещение полимера по существу за счет собственного веса, которое остается интенсивным в разгрузочном патрубке несмотря на встречное движение удаляющегося потока газа на пути из воронки-затвора до реактора одновременно с заполнением воронки-затвора полимером. Различные типы перемещения твердого материала в газе, например, в виде плотной фазы по принципу прямотока или противотока можно найти, в частности, у F.A. Zen z и D F Othmer в работе "Fluidization and Fluid-Particte Systems", опубликованной в'"Reinhold Chemical Engineenng Series". 27569 Remhold Publishing Corporation New York (1960), стр. 477-487 и у J F Davidson и D Harrison в работе Tluidi zation*'. оп убликованной в Academic Press Inc., London (1971), стр. 1-9. Установлено, что средняя степень заполнения воронки-затвора по настоящему изобретению в сравнении с ранее известными способами повышается по меньшей мере на 20%, предпочтительно по меньшей мере на 30%. Неожиданно было установлено, что способ по изобретению не приводит к частичному или полному засорению разгрузочного патрубка, когда до открытия изолирующего крана полимер в упомянутом патрубке находится, в частности, в состоянии покоя, и что после открытия указанного крана он перемещается в виде плотной фазы, причем известно, что полимер, удаленный из реактора, содержит активные каталитические материалы, что он все е ще находится в контакте с неохлажденной реакционной газовой смесью и что реакция полимеризации является высокоэкзотермической. Полимер можно удалять в соответствии с циклом операций, которые в процессе полимеризации систематически или несистематически повторяют, предпочтительно для поддержания в реакторе слоя реактора на практически постоянной высоте. Так, например, осуществляют нижеследующий цикл операций. В начале цикла изолирующий и необязательно разгрузочные краны закрыты, в воронкезатворе, в которой нет полимера, преобладает абсолютное давление Рг, причем величина Рг меньше давления в реакторе Pi. Соотношение Рг:Рі может находиться в пределах 5:1-50.1 , предпочтительно 10:1-25:1. Абсолютное давление Рг обычно несколько превышает нормальное, атмосферное давление и может находиться, например, в интервале 0,11-0,2 МПа, предпочтительнее 0,11-0,15 МПа. В дальнейшем этот цикл может включать открытие изолирующего крана, предпочтительно с высокой скоростью, например, в течение менее 1 или 2 с, при этом разгрузочный кран воронкизатвора закрыт. Изолирующий кран можно держать открытым в течение промежутка времени, достаточного для подачи в воронку-затвор необходимого количества полимера, например, в течение 1-120 с, предпочтительно 2-40 с, в частности 3-20 с. Изолирующий кран можно закрывать после создания в воронке затворе абсолютного давления , которое практически равно абсолютному давлению Рі в реакторе. Непосредственно или очень быстро после закрытия изолирующего крана разгрузочный кран открывают, предпочтительно с высокой скоростью, например, в течение менее 1 или 2 с, для удаления полимера из воронкизатвора. Полимер можно, например, выгружать в декомпрессионно-дегазационную камеру 19 по патрубку 13, как схематически показано на фиг. 5. В камере 19, которая может быть снабжена краном 21, находящемся во время выгрузки полимера из воронки-затвора в камеру в закрытом положении, может преобладать абсолютное давление Р2. вследствие чего к завершению цикла в воронкезатворе может вновь установиться абсолютное давление Рг. Общая продолжительность цикла, включая удаление полимера из воронки-затвора, может составлять, например, 5-300 с, предпочтительно 8-60 с. Период между завершением одного цикла и началом следующе го цикла предпочтительно должен быть возможно более коротким, например, составлять 5-300 с, предпочтительно 10-60 с Если, однако, общая продолжительность цикла и/или период между завершением одного цикла и началом следующего цикла оказываются слишком большими и создают опасность частичного или полного засорения разгрузочного патрубка, предпочтительно использовать продувочный газ, например, с помощью линии 17, входя щей в разгрузочный патрубок 10 над изолирующим краном 11, предпочтительно возле указанного крана, как схематически показано на фиг. 5 Продуво чным газом может служить реакционная газовая смесь из реактора, предпочтительно охлажденная, или один или несколько компонентов этой смеси, водород или инертный газ, такой, как азот, или, например, по меньшей мере один Ci-Ce-, предпочтительно Сг-Сб-алкан, под давпением, превышающим Рь Линия 17 для подачи продувочно го газа сна бжена краном 18 Продуво чный газ вводят в разгрузочный патрубок над изолирующим краном с целью избежать застоя полимера в указанном патрубке, когда изолирующий кран закрыт, причем его подачу предпочти тельно прекрати ть за такой период времени до по вторного открытия изолирующе го крана, который достаточен для того, чтобы дать полимеру время практически заполнить этот разгрузочный патрубок. В цикле разгрузочных операций, описанных выше с иллюстративной целью, регулирование крана 18 может производиться следующим образом. Непосредственно после закрытия изолирующего крана 11 кран 18 может быть открыт и может оставаться открытым до начала следующего цикла вплоть до открытия изолирующего крана 11. Кран 18 предпочтительно закрывать незадолго до открытия изолирующего крана 11, например, за 130 с, предпочтительно за 2-20 с до этого, чтобы заполнить разгрузочный патрубок полимером и затем ускорить перемещение полимера в виде плотной фазы по упомянутому патр убку после открытия изолирующего крана 11. Скорость подачи продувочно го газа в разгр узочный па тр убок может превышать минимально необходимую для псевдоожижения полимера, или предпочтительно может быть такой, чтобы выносить полимер из разгрузочного патрубка в реактор. На фиг. 6-9 схематически проиллюстрированы стадии удаления полимера из реактора 1 в воронку-затвор 12 по разгрузочному патрубку 10 и через изолирующий кран 11. На фиг 6 полимер псевдоожижают в реакторе 1 под да влением Pi, при этом часть полимера находится в состоянии покоя на участке разгрузочного патрубка 10 над изолирующим краном 11, кран 11 закрывают, воронку-затвор освобождают от полимера под давлением ?2, которое ниже Pi, а кран 14 открывают На фиг 7 кран 14 закрывают, а кран 11 открывают, при этом полимер перемещается п.) разгрузочному патрубку 10 практически в форме плотной фазы под влиянием, например, перепада давлений и поступает в воронку-затаор 12, в то время 27569 как давление в воронке-затворе повышае тся до Р\. На фиг. 8 давление в воронке-затворе равно Рь полимер перемещается по существу под действием собственного веса по разгрузочному патрубку 10 и заполняет воронку-затвор 12, в то время как газ, содержащийся в воронке-затворе, удаляе тся из нее проти вотоком к направлению перемещения полимера по разгрузочному патрубк у 10 и воз вра щае тся в реак тор . На фи г. 9 кран 11 закрывают, кран 14 открывают, полимер, содержащийся в воронке-затворе, выходи т по патрубк у 13 под влиянием, например, перепада давлений, при этом давление в воронке-затворе снижается до Рг. а псевдоожиженный полимер из реактора 1 поступает в участок патрубка 10 над краном 11. После этого можно начинать следующий цикл. На фиг. 10-14 схематически показаны стадии удаления полимера из реактора 1 в воронкузатвор 12 в соответствии с другим предпочтительным вариантом, причем использованы те же ссылочные позиции, что и на фи г. 6 - 9, с применением, кроме того, линии 17 для подачи продувочного газа и крана 18. На фиг. 10 полимер псевдоожижагот в реакторе 1 под давлением Pi кран 11 закрывают, кран 18 открывают, продувочный газ движется по разгрузочному патр убку 10 в реактор и препятствуе т попаданию полимера в патр убок 10, воронк узатвор освобождают от полимера под давлением Рг, ко торое н иже Pi, а кран 14 о ткрывают. На фиг. 11 кран 18 закрывают, полимер перемещается из реактора 1 в участок разгрузочного патрубка 10 над краном 11, где он находится в состоянии покоя. На фиг. 12 кран 14 закрывают, кран 11 открывают, полимер ссыпается по разгрузочному патрубку 10 по существу в виде плотной фазы под влиянием перепада давлений и заполняет воронку-затвор 12, в то время как давление в воронкезатворе повышается до Pi. На фиг. 13 давление в воронке-затворе равно Pi, полимер перемещается по существу под действием собственного веса по разгрузочному патрубку 10 и заполняет воронкузатвор 12, в то время как газ, содержащийся в воронке-затворе, удаляется из нее противотоком к перемещению полимера по патрубку 10 и возвращается в реактор. На фиг. 14 кран 11 закрывают, кран 14 открывают, полимер, содержащийся в воронке-затворе, перемещается по патрубк у 13 под влиянием, например, перепада давлений, давление в воронке-затворе снижается до Р2, а кран 18 открывают, давая возможность продувочному газу перемещать полимер, содержащийся в разгрузочном патрубке 10, в реактор 1 После этого можно начинать следующий цикл. В качестве изолирующего 11, разгрузочного 14 и продувочного 18 кранов предпочтительно применять краны со сферической сердцевиной, не ограничивающей проход. Они могут работать непостоянно, в частности с высокой скоростью открытия и закрытия, которые производятся, например, менее чем за 1 или 2 с. Они могут также функционировать по принципу непрерывного вращательного движения, как описано в патенте Франции 2599991. Способ непрерывной полимеризации олефинов в газовой фазе осуществляют в реакторе с псевдоожиженньїм и необязательно механически перемешиваемым слоем, где поддерживают абсолютное давление Pi, которое может составлять 0,5-6 МПа, предпочтительно 1-4 МПа. Температуру псевдоожиженного слоя можно поддерживать на уровне 30-130° С, предпочтительно 50-110° С, Реакционную газовую смесь пропускают через реактор со скоростью восходящего потока 0,3-0,8 м/с, предпочтительно 0,4-0,7 м/с. Реакционная газовая смесь может содержать один или несколько олефинов, в частности Сг-Сю, предпочтительно Сг-Се, например, этилен или пропилен или смесь этилена по меньшей мере с одним Сз-Сю-, предпочтительно Сз-Сз-олефином, например, с ПрОПИЛенОМ, 1-бутеНОМ, 1-ГЄКСЄНОМ, 4-МЄТИЛ-1 пектеном или 1-октеном и/или также по меньшей мере с о дним диеном , например, с несопряженным диеном . Она может также включать в себя водород и/или инертный газ, такой, как азот, или, например, по меньшей мере один Сі-С6, предпочтительно Сг-Св-алхан. Процесс полимеризации можно, в частности , проводи ть по способу, кото рый описан в международной заявке WO 94/28032. Его можно проводить в присутствии катализатора, содержащего по меньшей мере один переходный ме талл, о тнося щийся к гр уппам 4 , 5 или 6 Периоди ческой си стемы элементо в [одобрена Nomenclature Commitee of the "American Chemical So cie ty", см. "Encyclope dia of Inorgan ic Chemistry", под ред. R .Bruce King , оп убликована изд. John Wile y & Sons (1994)]. Так, в частности , можно использовать каталитическую систему типа Циглера-Натта, включающую твердый катализатор, содержащий соединение переходного металла, такое, как упомянутые вы ше, и сокатализатор, содержащий металлоорганическое соединение с металлом, относя щимся к гр уппам 1, 2 или 3 Периодической системы элементов, например, алюминийорганическое соединение. Высокоактивные каталитические системы известны уже в те чение ряда ле т; с и х помо щью в те чение о тноси тельно короткого промеж утка времени можно получа ть большие коли чества полимера, всле дствие че го можно исключить стадию удаления присутствующи х в полимере оста тков катализатора. Такие высокоактивные каталитические системы обычно включают в себя твердый катализа тор, содержащий п о существу а томы пе ре хо дно го ме талла , магния и галогена. Можно также применять высокоактивный катализатор, содержащий по существу окись хрома, акти виро ванн ую тепловой обра боткой и используем ую в соче тании с гран улированным носителем на основе о гне упорного окисла Этот процесс полимеризации можно особенна успешно проводить с помощью таки х металлоценовых катализаторов, как цирконоценовые, га ф~ ноценовые, ти таноценовые, хромоценовые катализаторы или катализаторы Циглера, нанесенные на двуокись кремния, на основе, например, титана или ванадия. Вышеупомянутые катализаторы или каталитические системы можно использовать непосредственно как тако вые в реакторе с псевдоожиженным слоем или же и х можно подверга ть предварительной конверсии в о лефино вый форполимер, в ча стности во время форполимеризации с введе нием ка тализа тора и ли ката ли тиче ской системы я контакт с одним или несколькими 27569 упомян утыми оле финами в жидкой угле водо родной среде или а газовой фазе, например, в периодическом или непрерывном процессе. Такой способ прежде всего приемлем для получения полиоле финов в поро шкообразной форме, в частности линейного полиэтилена низкой плотности или полиэтилена высокой плотности, плотность которого варьируется в пределах 0,87-0,97 г/см 3, полипропилена, сополимеров пропилена с этиленом и/или СгСа-олефинами или эластомерных сополимеров пропилена с этиленом и необязательно по меньшей мере одним несопряженным диеном, плотность которых составляет, например, 0,85-0,87 г/см 3. Преимущества устройства и способа по изобретению состоят в заметном*повышении степени заполнения воронки-затвора полимером за каждую разгрузочн ую операцию без одновременного частичного или полного засорения разгрузочного устройства. Э та степень заполнения может быть охарактеризована, в частности, весовым количеством полимера, которое перемещается за каждую операцию удаления из реактора в воронку-затвор, т.е. количеством, которое выражают из расчета на единицу вн утреннего объема воронкизатвора. Это количество относительно велико и может составлять 200-450 кг/м , предпочтительно 250-400 кг/м" в частности 300-400 кг/м ,. причем известно, что эти величины в значительной мере зависят от объемной плотности находяще гося в состоянии покоя полимера. Настоящее изобретение ниже проиллюстрировано следующими примерами. Пример 1. Газофазную сополимеризацию этилена с 1бутеном проводят в установке, которая идентична схематически показанной на фиг. 1. Вн утренний диаметр цилиндрического реактора 1 с псевдоожиженным слоем и вертикальной боковой стенкой равен 3 м, а его высота Н составляе т 10 м. Над реактором предусмотрена успокоительная камера 15. В основании реактора предусмотрена решетка 3 для псевдоожижения, над которой имеется псевдоожиженный слой из 18 т сополимера этилена с 1 -бутеном п ло тностью 0 ,96 г/см - в форме порошка, состоящего из частиц со среднемассовым диаметром 750 мкм, причем диаметр 90 вес.% частиц составляет 300-1200 мкм. Объемная плотность псевдоожиженного порошка составляет 300 кг/м . Высота h псевдоожиженного слоя равна 8,5 м. Реакционная газовая смесь проходит через псевдоожиженный слой под абсолютным давлением 2 МПа со скоростью восходящего потока 0,6 м/с и при температуре 92"С, по объему она содержит 30% этилена, 1% 1-бутена г25% водорода и 44% азота. Катализатор типа Циглера-Натта, содержащий атомы титана, магния и галогена, приготавливают в виде форполимера способом, который идентичен описанному в примере 1 патента Франции 2405961. Его периодически вводят в реактор по линии ввода катализатора 5. В эти х усло виях в форме порошка, который обладает вышеописанными характеристиками, в частности углом покоя р. равным 42е , получают 3,8 т/ч сополимера этилена с 1-бутеном Устройство для удаления сополимера вклю чает разгрузочный патрубок 10. как показано на фиг 1. длино й 1 м-и с вн утр енним диаме тром 0,05 м Патрубок 10 отходи т от вер тикальной боковой стенки реактора 1 на высоте 1,5 м над реше ткой для п се вдоожижения 3 в н аправлении вниз под начальным углом А 60" с образованием колена на середине своей длины и затем проходит вер тикально вниз (А = 90"). На его нижнем конце перед входом в воронку-затвор 12 с вн утренним объемом V2 105 л предусмотрен изолирующий кран 11 со сферической сердцевиной и неограничивающим каналом с внутренним диаметром 0,05 м. В нижней части воронки-затвора 12 имеется выходное отверстие, снабженное разгрузочным краном 14, который соединяется с разгрузочным патрубком 13 с вн утренним диаметром 0,05 м, сообщающимся с декомпрессионнодегазационной камерой 19, снабженной рециркуляционной линией 22 и компрессором 23, а также патрубком 20 и краном 21, в частности такими, как схематически показанные на фиг. 5. Сополимер удаляют из реактора 1 в соответствии с циклом операций по фиг. 6, включающим следующие стадии: - кран 11 закрывают, воронку-затвор 12 ос вобождают о т сополимера под абсопютньм дав лением Ра 0.12 МПа, кран 14 открывают, а патр у бок 10 над краном 11 заполняют сополимером в состоянии покоя; - кран 14 закрывают, а кран 11 открывают в течение приблизительно 1 с; сополимер переме щается по патрубку 10 по существу в форме плот ной фазы в воронку-затвор 12, в то время как аб солютное давление в воронке-затворе в течение менее 2 с повышается с 0,12 до 2 МПа; сополимер продолжает по ступа ть в во ронк у-за твор 12 под абсо лютным да влением 2 МПа по существу за сче т собственно го веса , то гда как газ, со держа щийся в воронке-затворе, удаляется в противото ке с движением потока сополимера по патрубку 10 и возвращается в реактор 1; - кран 11 держат открытым в течение 8 с; - кран 11 закрывают, а кран 14 о ткрыва ют приблизительно на 1 с; сополимер удаляется из воронки-затвора 12 и перемещается по патрубку 13 в камеру 19 в течение приблизительно 3 с, тогда как абсолютное давление в воронке-затворе быстро снижается с 2 до 0.12 МПа, в то время как сополимер из реактора 1 поступает в патр убок 10, где он переходит в состояние покоя. Этот цикл операций повторяют каждые 30 с За каждый цикл количество сополимера, удаленное из реактора посредством воронки-затвора, равно 32 кг. Степень заполнения воронки-затвора 12 сополимером составляет 305 кг/м" внутреннего объема воронки-затвора. Процесс сополимеризации таким способом проводят в течение нескольких дней без засорения разгрузочного устройства. Пример 2. Процесс сополимеризации проводят аналогично примеру 1, за исключением того, что применяют устройство, которое схематически представлено на фиг. 5. Кроме того, вн утренний диаметр цилиндрического реактора 1 равен 4,5 м, е го вы 27569 сота Н соста вляет 16 м, а слой содержит 70 т псевдоожиженного сополимера этилена с 1бутеном, идентичного указанному в примере 1 Высота h псевдоожиженного слоя равна 14 м Абсолютное давление Рі в реакторе составляет 2,3 МПа Патрубок для подачи продувочного газа 17, снабженный краном 18, входи т в патр убок 10 непосредственно над краном 11 При этих условиях получают 17,3 т сополимера в час Устройство для удаления сополимера идентично устройству по примеру 1, за исключением того, что вн утренний диаметр патрубка 10 и крана 11 равен 0,075 м, патрубок 10 отходит от вер тикальной боковой стенки реактора 1 на высоте 1 м над решеткой 3, внутренний объем (у2) воронкизатвора 12 составляет 200 л, внутренний диаметр патрубка 13 равен 0,0625 м и для удаления сополимера параллельно смонтировано два устройства этого типа Сополимер удаляют из реактора 1 с помощью двух разгр узочных устройств в соо тве тствии с циклом операций по фиг 7, включающим для каждого из двух устройств следующие стадии 1 - кран 11 закрывают, кран 18 откры вают и пропускают через него реакционную газовую смесь, которая идентична газовой смеси, в реакто ре 1, движ ущуюся при температуре 92 е С и под абсопютньїм давлением 2,4 МПа со скоростью 0,6 м/с по па трубк у 10 в реак тор 1 , не доп уская за стаи вания соп олимера в па тр убке 10 ; вор онк узатвор 12 о свобожда ют о т п олимера по д абсо лютным давлением 0,12 МПа и кран 14 открыва ют; - кран 18 закрывают, псевдоожиженный со полимер входит в патр убок 10 над краном 11, где он находится в состоянии покоя, - через 8 с кран 14 закрывают, а кран 11 от крывают приблизительно на 1 с; сополимер пере мещается по существу в виде плотной фазы через патр убок 10 в воронк у-затвор 12, в то время как абсолютное давление а воронке-затворе повыша ется о т 0 ,12 до 2 МПа в те чение примерн о 2 с; сополимер продолжает поступать в воронкузатвор 12 под абсолютным да влением 2 МПа по существу под действием собственного веса, тогда как газ, находящийся в воронке-затворе, удаляет ся по патрубк у 10 в реактор 1 противо током к на правлению движения сополимера; - кран 11 держат открытым в течение 10 с; - кран 11 закрывают, а краны 14 и 18 открывают приблизительно на 1 с, сополимер выходит из воронки-затвора 12 и по патрубку 13 поступает в камеру 19 в течение менее приблизительно 4 с, в то время как абсолютное давление в воронкезатворе быстро падает с 2 до 0,12 МПа, тогда как сополимер, находящийся в патрубке 10, выдувают продувочным газом в реактор 1 Для каждого из разгрузочных устройств этот цикл операций повторяют каждые 25 с В каждом цикле количество сополимера, удаленного из реактора посредством каждого из этих устройств, составляет 60 кг Степень заполнения воронкизатвора 12 сополимером равна 300 кг/м внутреннего объема воронки-затвора Процесс сополимеризации таким способом проводят в течение нескольких дней без засорения разгрузочных устройств Пример 3 (сравни те льный). Процесс проводят в точности по примеру 1 за исключением того, что первый участок патрубка 10 составляет угол А не 60", а 18". Устан овлено , что в каждом цикле раз гр узочных операций количество удаленного сополимера на 30% меньше, чем в примере 1. С толь низкая степень заполнения воронки-за твора 12 обусловлена тем, что перед открытием крана 11 уча сток патр убка 10 над краном 11 содержит очень мало сополимера и что когда кран 11 открывается , по патр убк у 10 про ходи т и вхо дит в воронку-за твор 12 в основном то лько реакционная газовая смесь Кроме того , когда дости гае тся выравнивание да влений в воронке-затворе и реакторе, перемещение сополимера по патрубку 10 происходи т медленно, и в конечном ито ге обеспечи вае тся о тноси тельно слабое заполнение воронки-затвора 12 сополимером В результа те для до стижения эквива лентной часо вой производи тельности и постоянной вы со ты слоя в реакторе цикл операций удаления сополимера повторя ют ча ще , чем в примере 1 . Кроме того , отмечено, что компрессор 23, предназначенный для возвра та в процесс по линии 6 посредством линии 22 реакционной газовой смеси, соп утствующей сополимеру, который удаляе тся и отделяется о т нее в камере 19, испытывае т значительно бо лее ин тенси вн ую на гр узк у, необхо димую для обеспе чения рецирк уляции гораздо большего объема газа, чем в примере 1 10 27569 8 13 Фиг. 1 11 Фиг. 2 Фиг. 3 11 Фиг. 4 27569 15 14 13 Фиг. 6 Фиг. 7 Фиг. 8 12 Фиг. 9 14 13 II it Фиг. 10 Фиг. 11 'Л 17 12 14 14 14 13 13 Фиг. 12 Фиг. 13 13 Фиг. 14 Тираж 50 екз Відкрите акціонерне товариство «Патент» Україна, 88000, м. Ужгород, вул. Гагаріна, 101 (03 122 )3 -72 -8 9 ( 031 22 )2- 57 -03 13

ДивитисяДодаткова інформація

Назва патенту англійськоюThe method for continuous gas phase olefin polymerization and the device for embodiment thereof

Автори англійськоюShen Jean-Klod

Назва патенту російськоюСпособ непрерывной полимеризации олефинов в газовой фазе и устройство для его осуществления

Автори російськоюШен Жан-Клод

МПК / Мітки

МПК: C08F 2/34, C08F 10/00, B01J 8/00, B01J 8/24, B01J 3/02, C08F 2/00

Мітки: безперервної, спосіб, полімерізації, газовий, олефінів, фазі, здійснення, пристрій

Код посилання

<a href="https://ua.patents.su/14-27569-sposib-bezperervno-polimerizaci-olefiniv-u-gazovijj-fazi-i-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб безперервної полімеризації олефінів у газовій фазі і пристрій для його здійснення</a>

Попередній патент: Клеючий штифт та спосіб його одержання

Випадковий патент: Пристрій для гальванізації і підключення механізованих медичних банок