Піногенератор

Номер патенту: 32639

Опубліковано: 15.02.2001

Автори: Немчин Олександр Федорович, Клявлін Валерій Володимирович

Формула / Реферат

1. Піногенератор, що містить корпус, установлену по осі корпусу форсунку розпорошувача, яка розприскує і яка сполучена за допомогою вентиля із системою подачі пінотвірного розчину, систему подачі газу, набір установлених безпосередньо одна за одною і зі спільною основою пінотвірних сіток, засіб для подрібнювання піни у вигляді додаткової сітки з вічками менших розмірів, ніж у набору сіток, пристосування для закручування піни у вигляді патрубків, поєднаних із системою подачі газу і встановлених на корпусі тангенціально між набором сіток і додатковою сіткою, який відрізняється тим, що форсунка розпорошувача, яка розприскує, виконана з можливістю обертання, найближча до форсунки пінотвірна сітка виконана у формі . півсфери і з опуклістю в напрямку до форсунки, при цьому відстань між основою пінотвірних і додатковою сіток менше, ніж відстань між основою пінотвірних сіток і форсункою, а сітка для подрібнення піни виконана конусоподібною і зі ступенем перфорації, рівним 0,53 – 0,60.

2. Піногенератор по п.1, який відрізняється тим, що найближча до форсунки пінотвірна сітка виконана у вигляді кульового сегмента.

3. Піногенератор по п.1, який відрізняється тим, що сітка для подрібнювання піни виконана у вигляді поверхні, утвореної обертанням відносно осі корпуса піногенератора параболоподібної кривої, один кінець якої розташований на осі корпуса за пвнотвірними сітками і по ходу прямування потоку газу, а інший кінець кривої знаходиться на бічній поверхні корпуса.

4. Піногенератор по п.1, який відрізняється тим, що сітка для подрібнення піни виконана вигляді тонкої перфорованої решітки з вічками, розташованими під кутом до площини основи решітки.

Текст

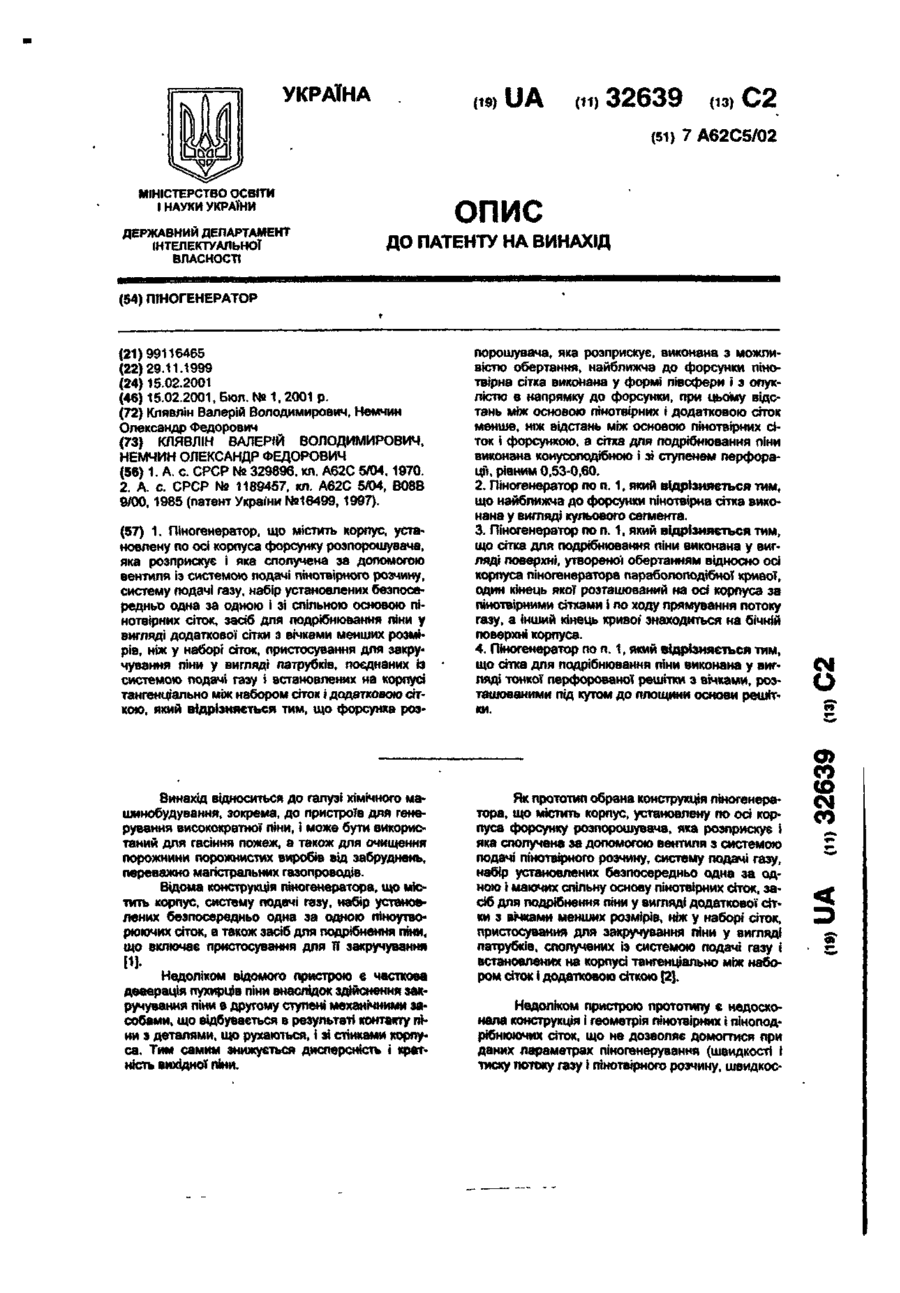

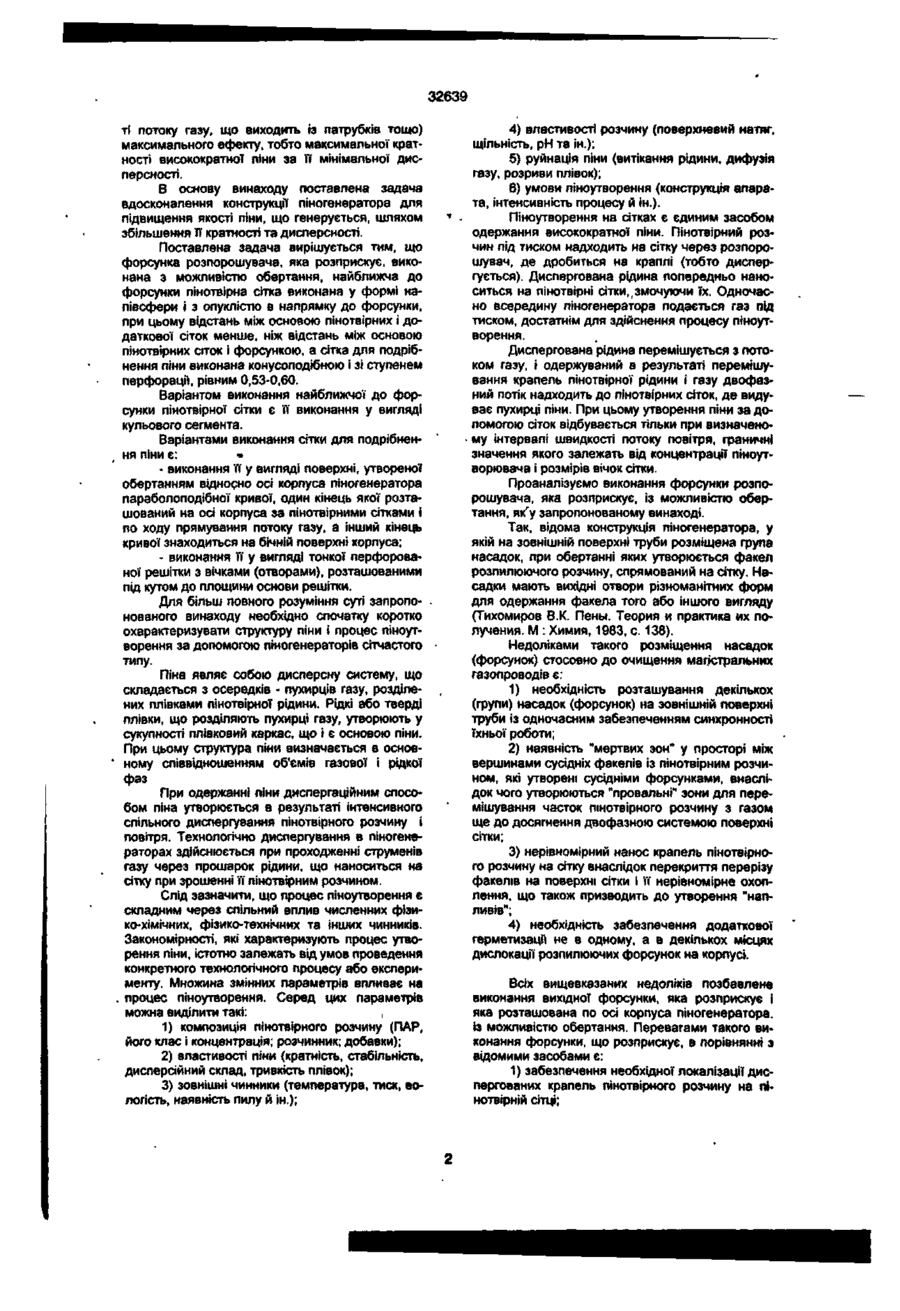

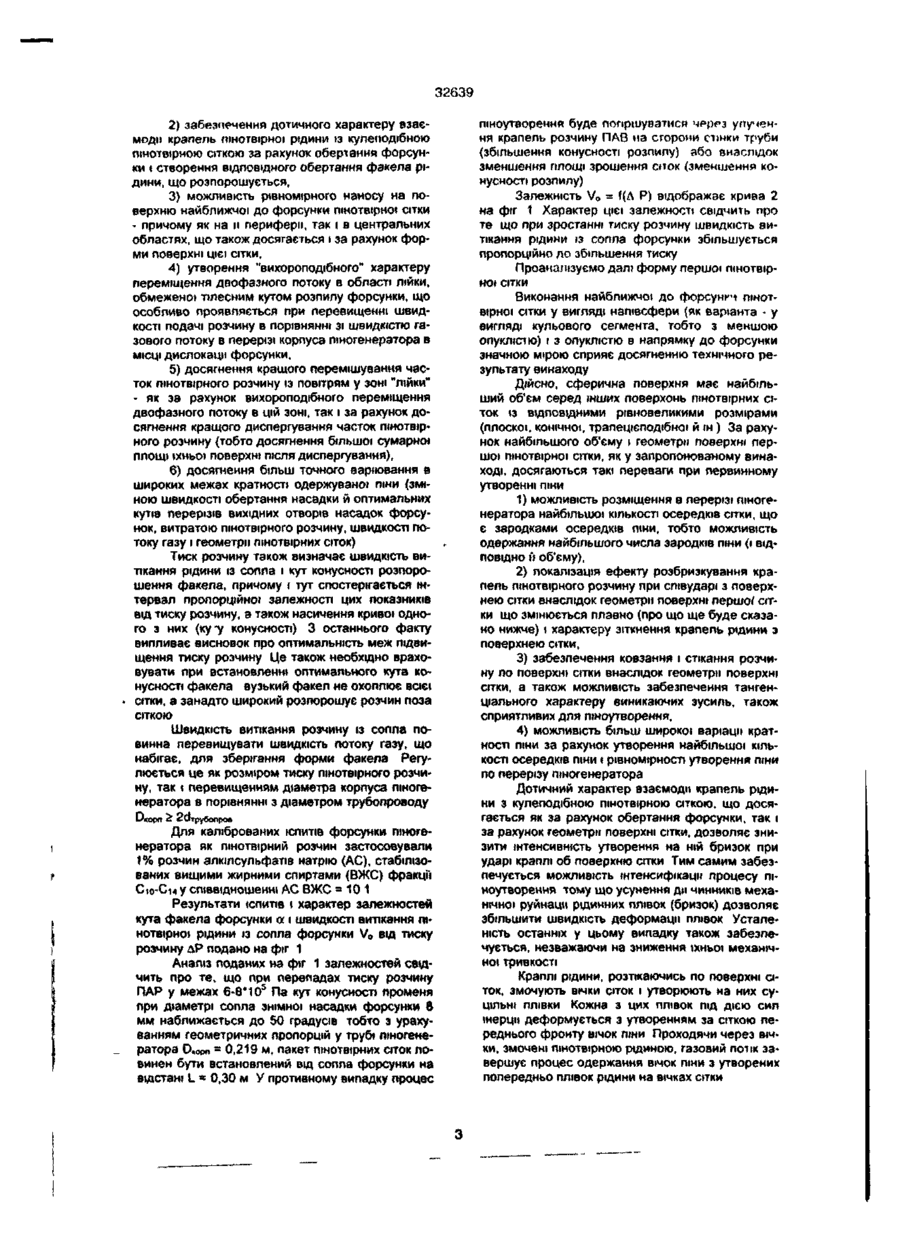

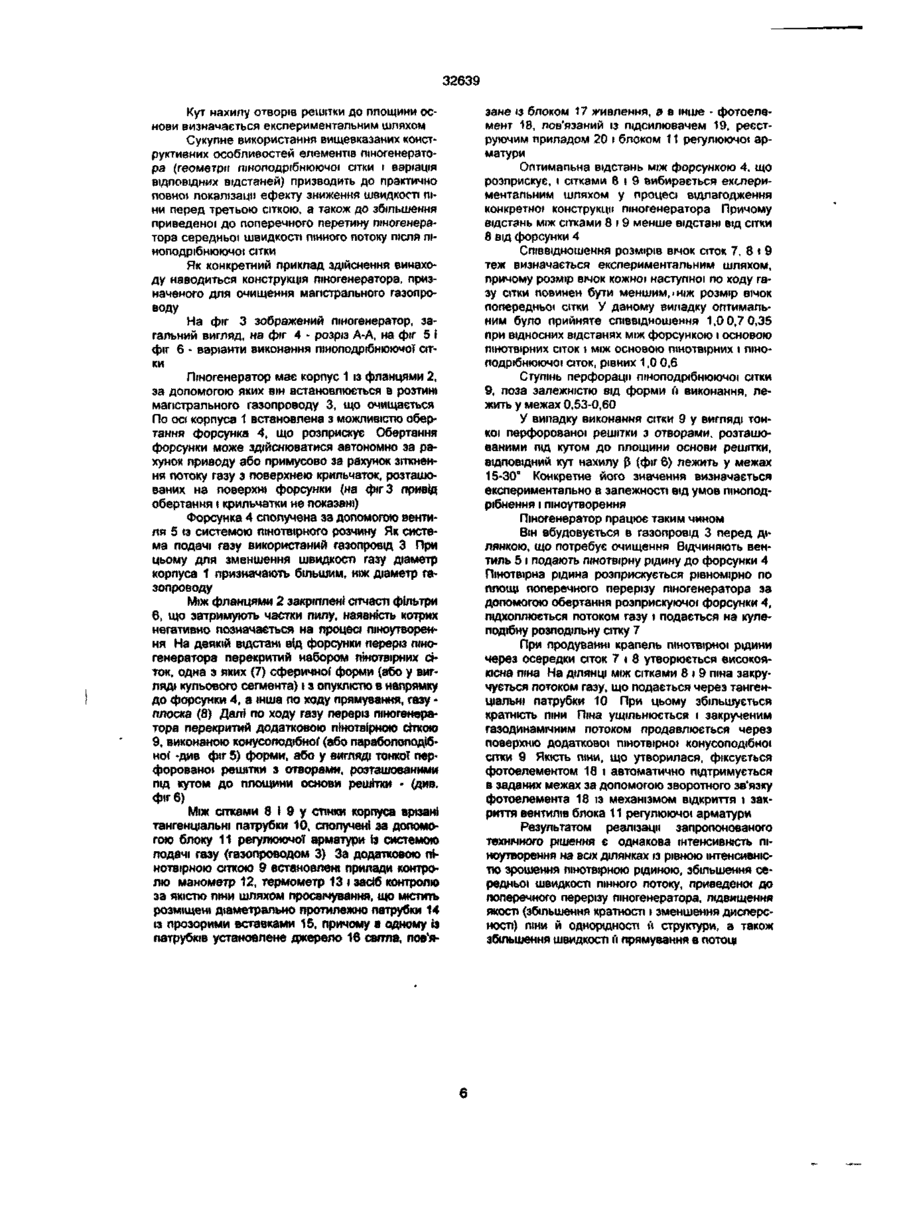

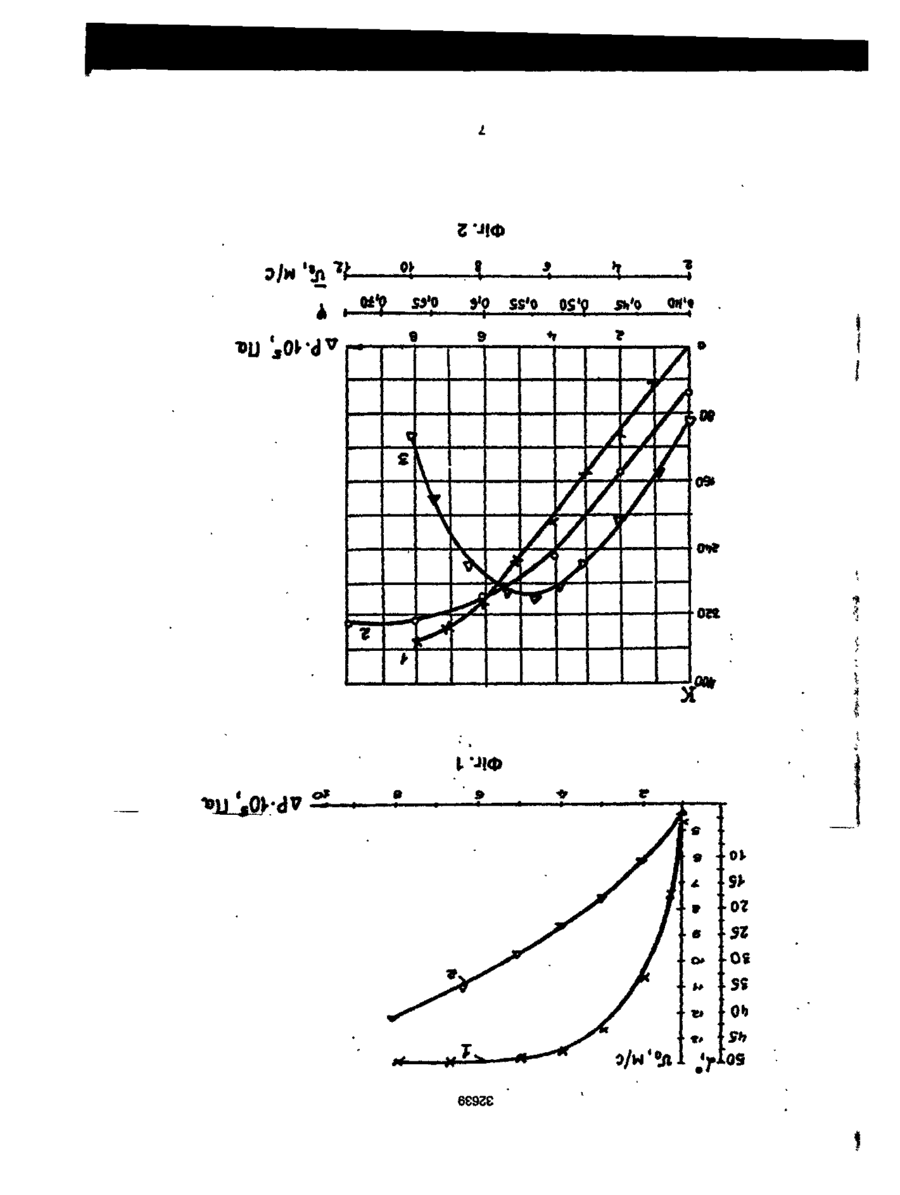

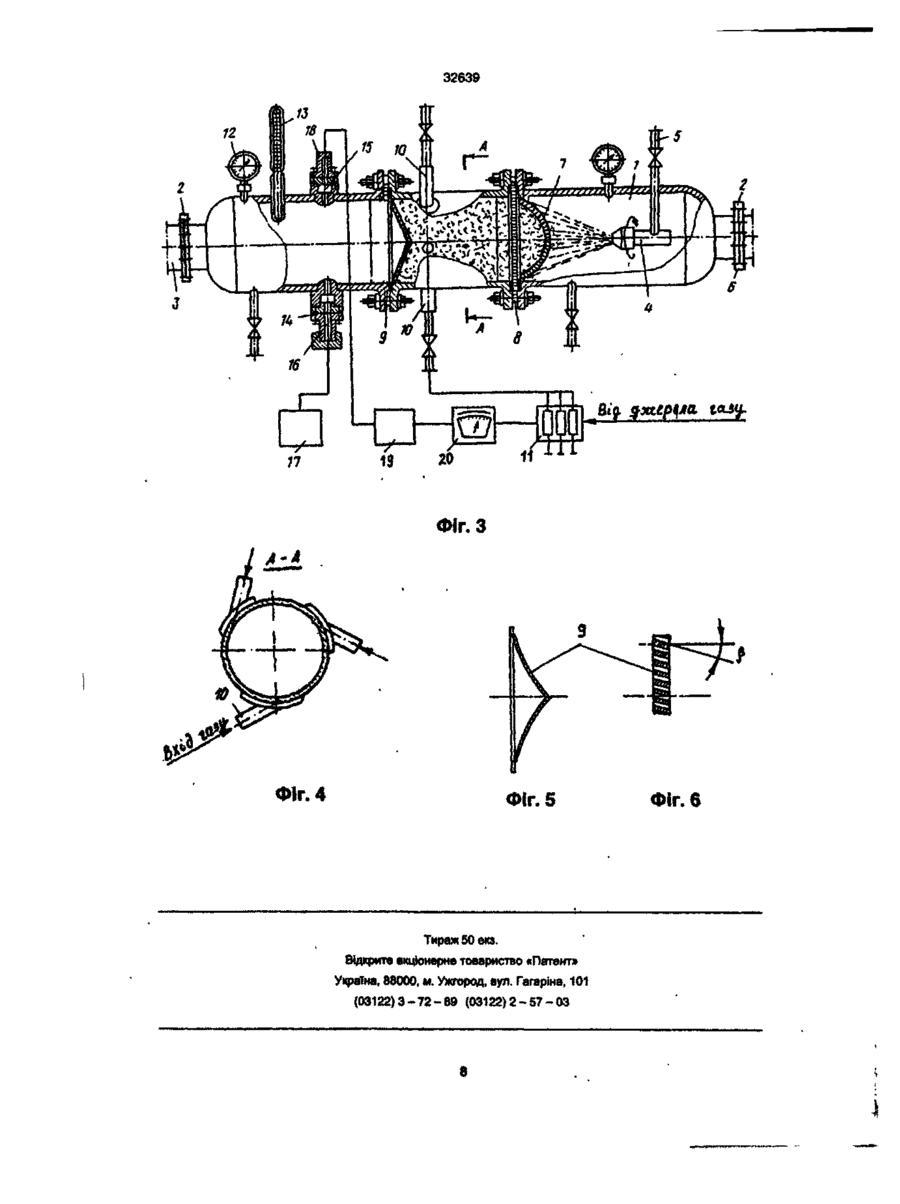

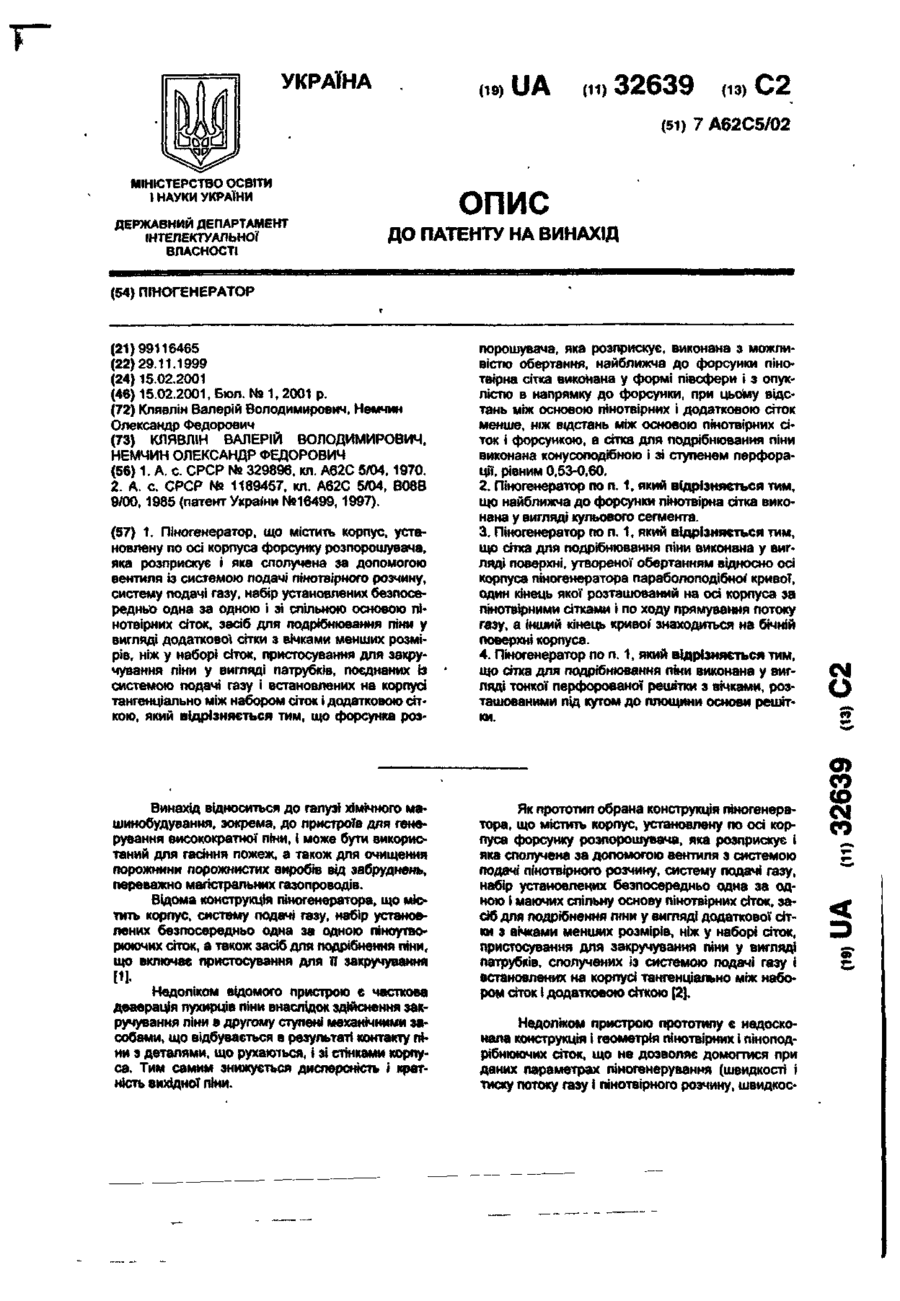

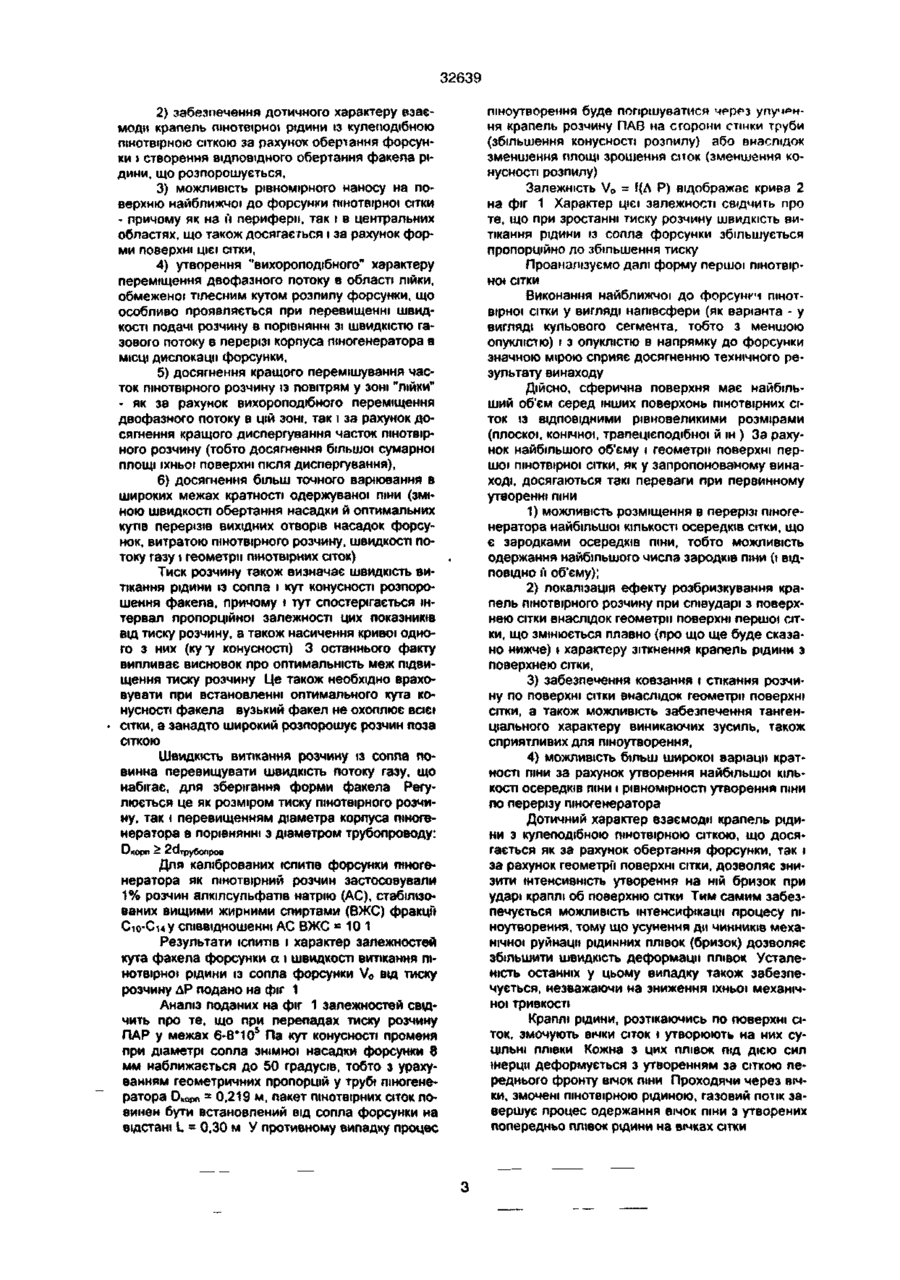

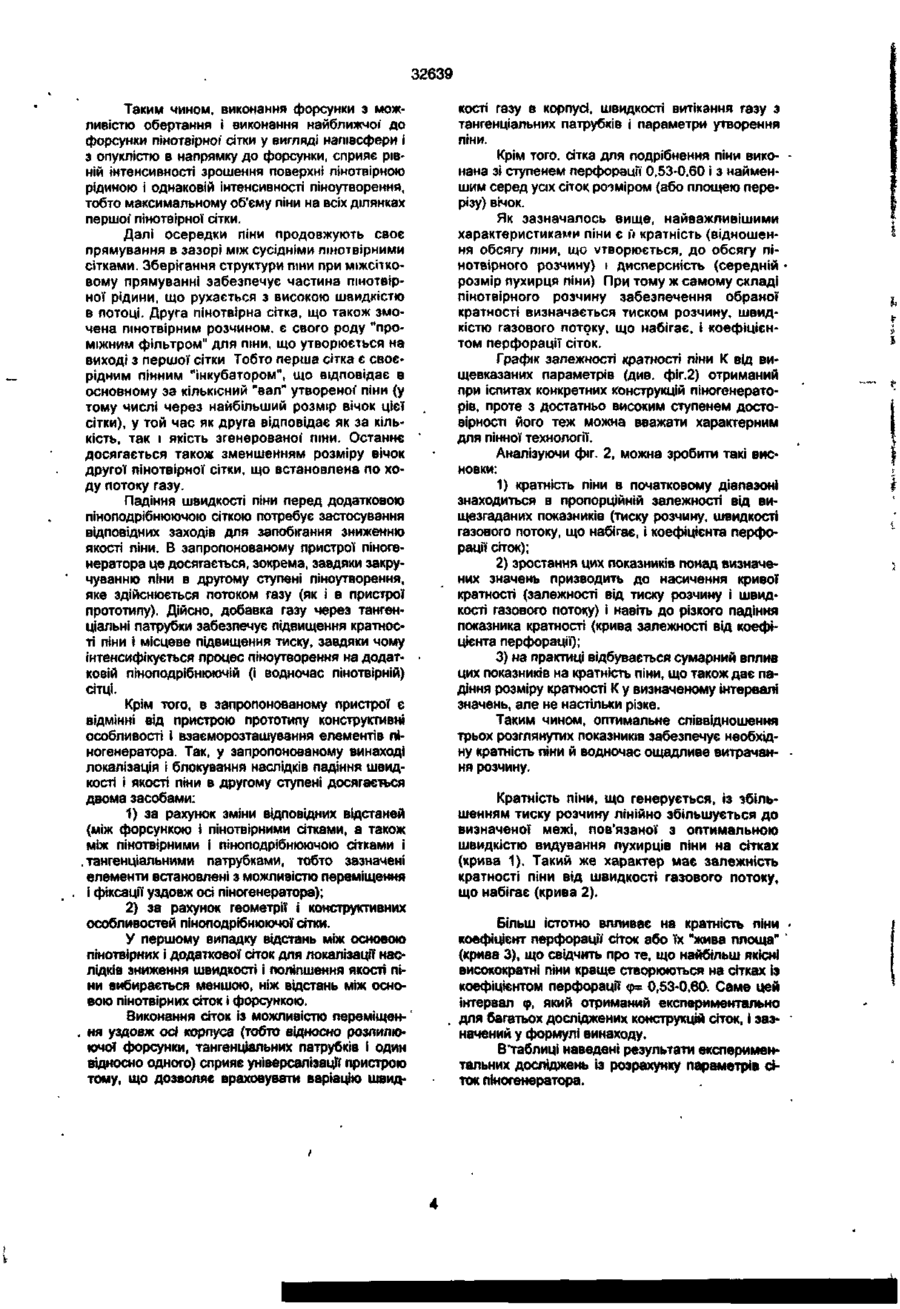

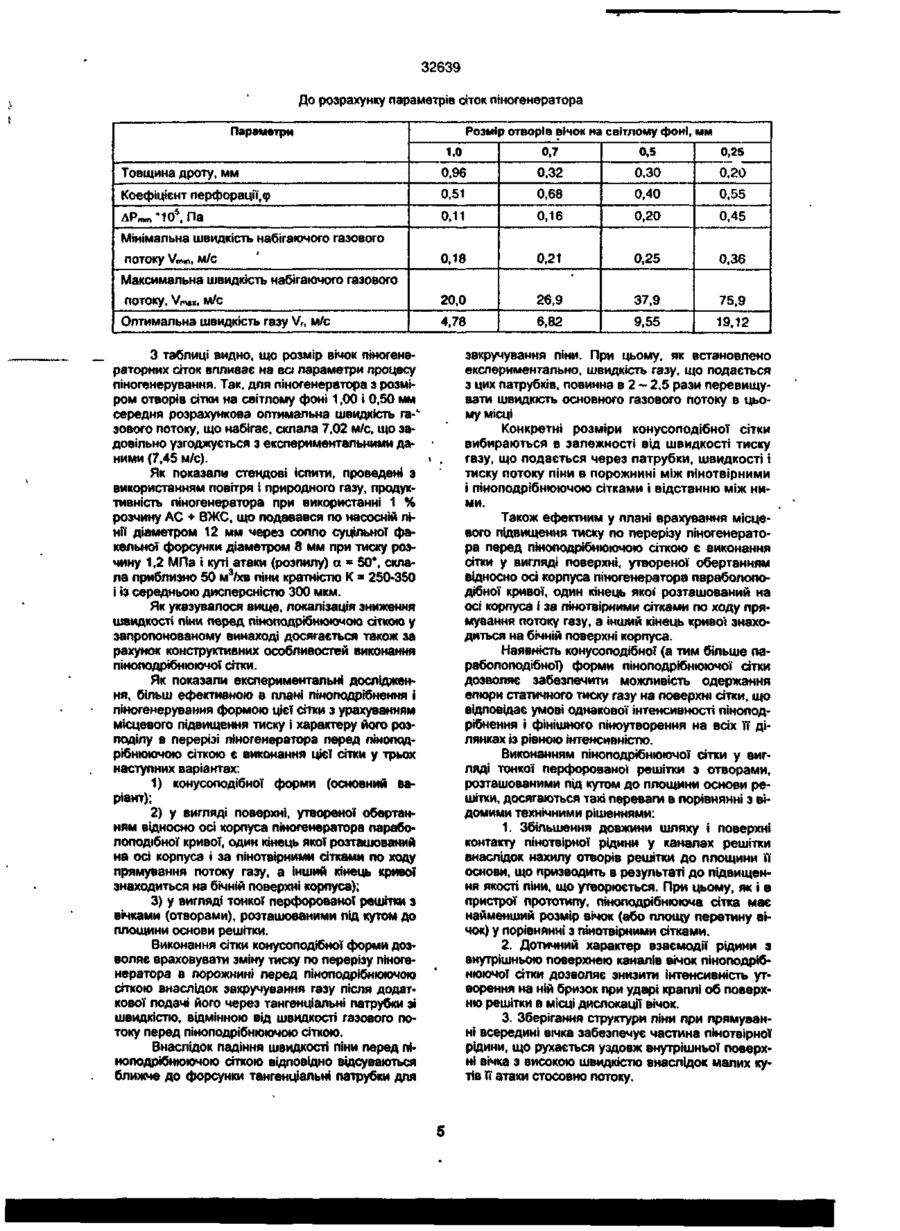

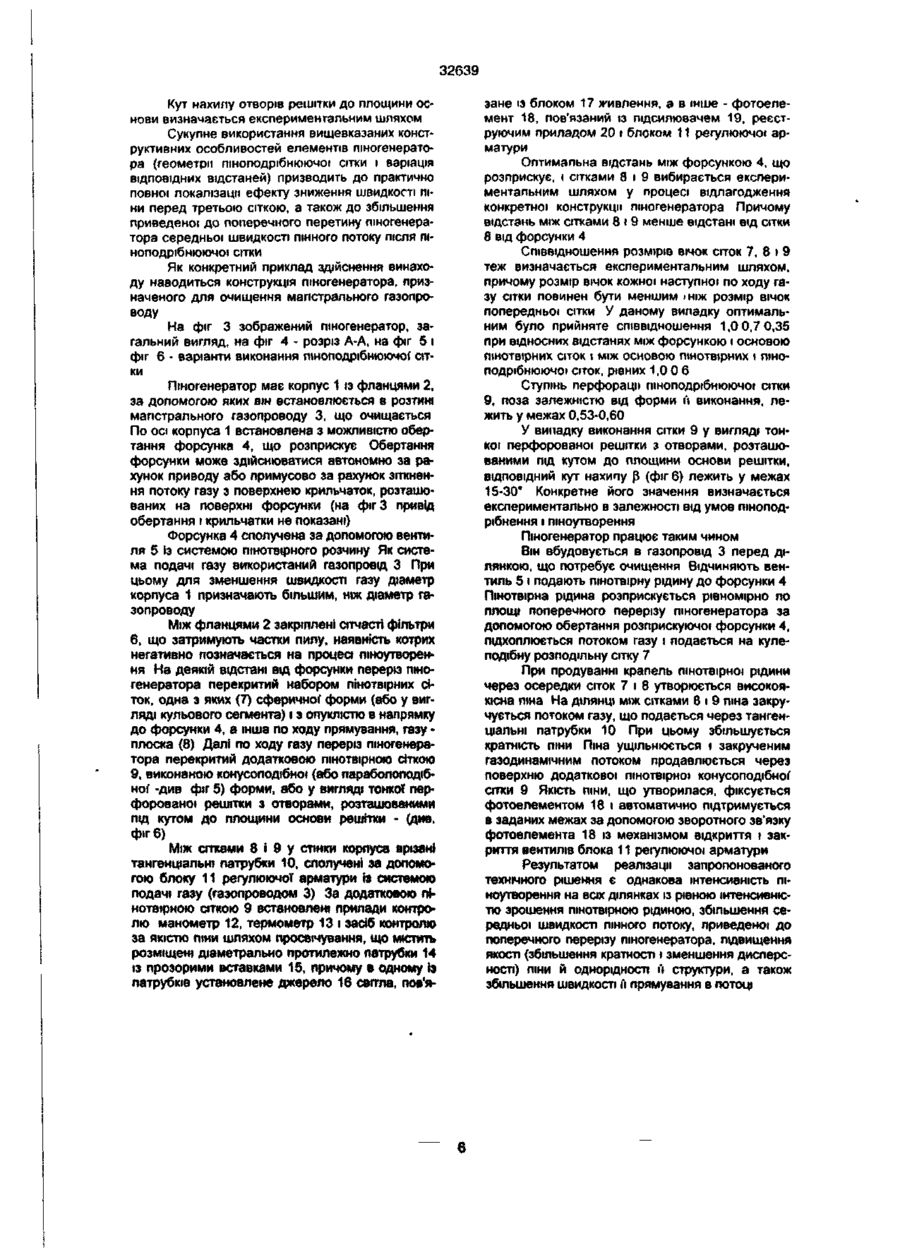

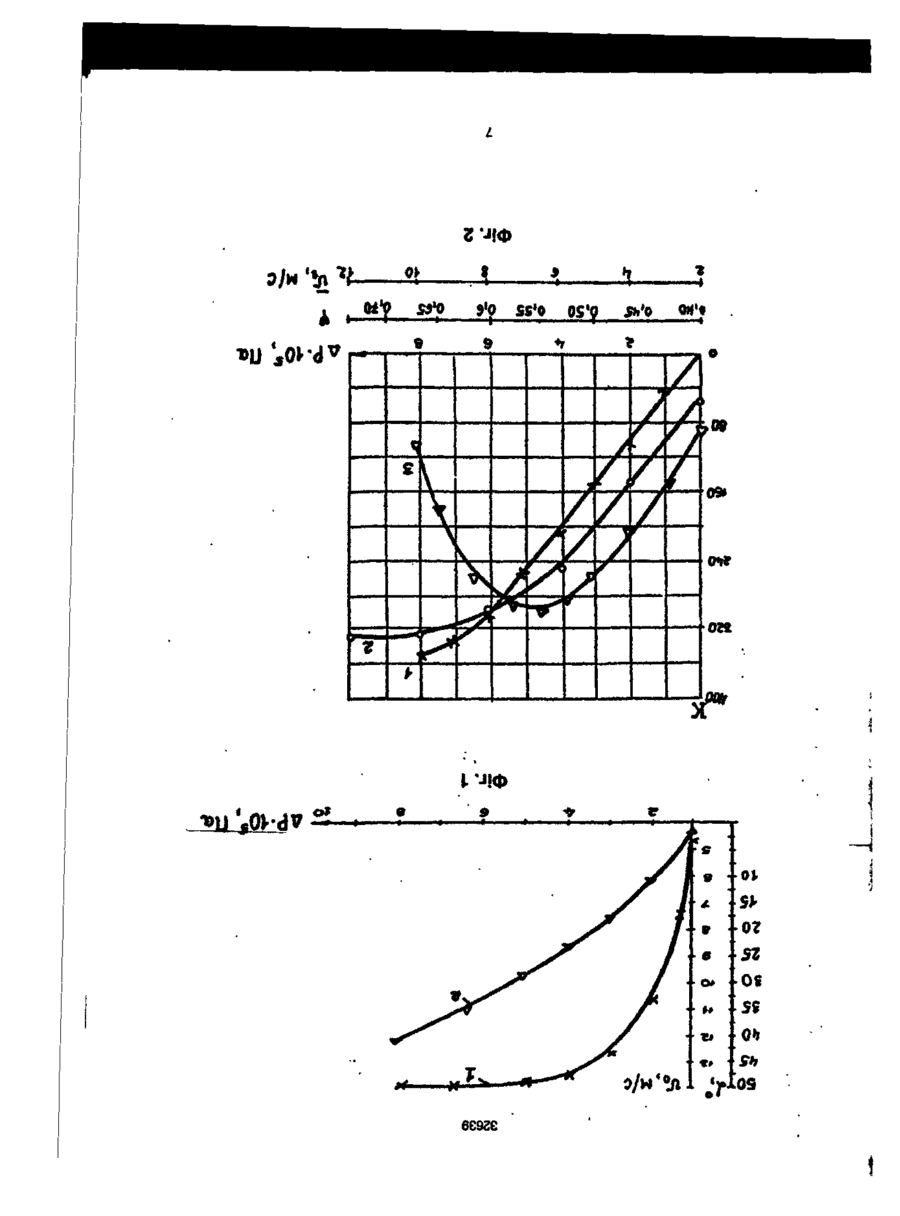

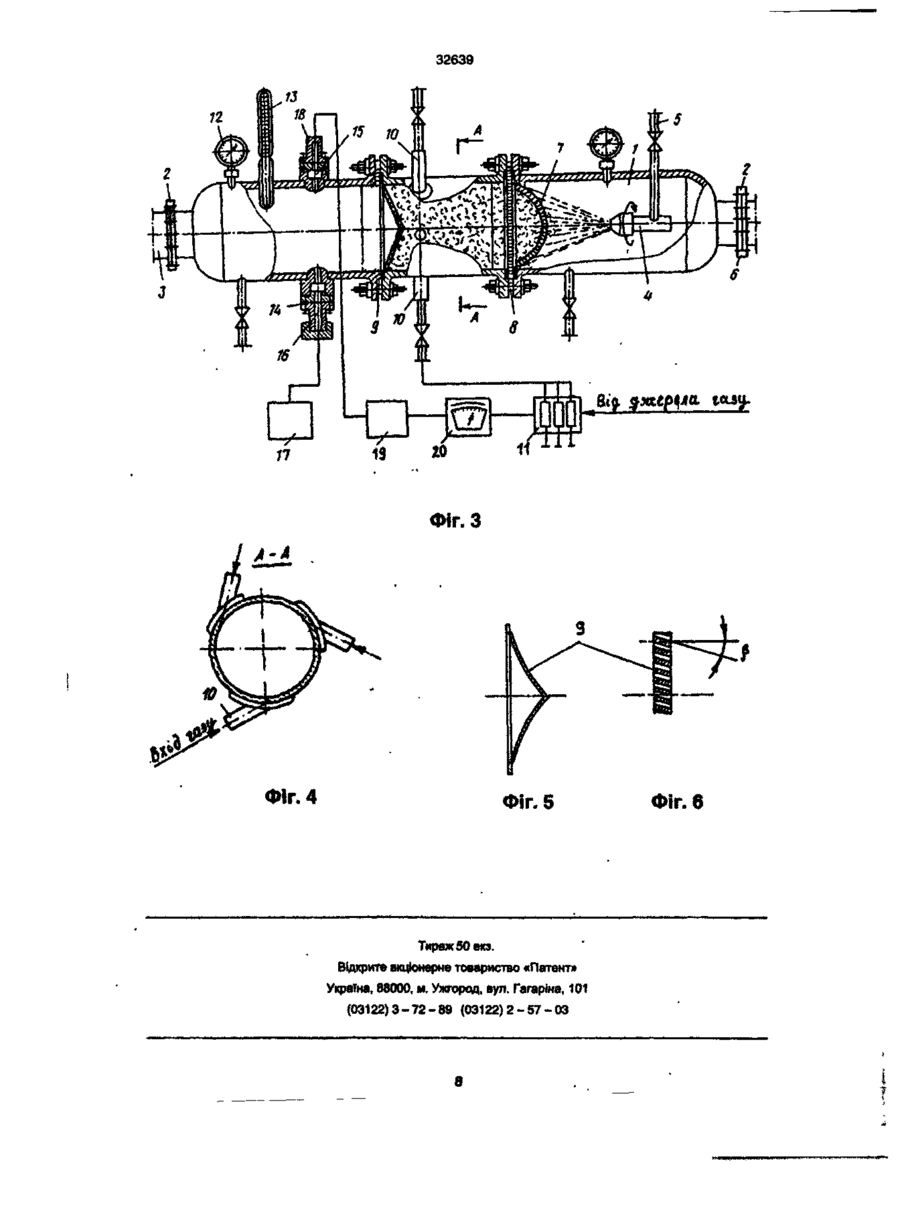

1. Піногенератор, що містить корпус, установлену по осі корпуса форсунку розпорошувача, яка розприскує і яка сполучена за допомогою вентиля із системою подачі пінотвірного розчину, систему подачі газу, набір установлених безпосередньо одна за одною і зі спільною основою пінотвірних сіток, засіб для подрібнювання піни у вигляді додаткової сітки з вічками менших розмірів, ніж у наборі сіток, пристосування для закручування піни у вигляді патрубків, поєднаних Із системою подачі газу і встановлених на корпусі тангенціально між набором сіток і додатковою сіткою, який відрізняється тим, що форсунка роз Винахід відноситься до галузі хімічного машинобудування, зокрема, до пристроїв для генерування високократно» піни, і може бути використаний для гасіння пожеж, а також для очищення порожнини порожнистих виробів від забруднень, переважно магістральних газопроводів. Відома конструкція піногенератора, що містить корпус, систему подачі газу, набір установлених безпосередньо одна за одною піноутворюючих сіток, а також засіб для подрібнення піни, що включає пристосування для її закручування [1}. Недоліком відомого пристрою є часткова деаерація пухирців піни внаслідок здійснення закручування піни в другому ступені механічними за* собами, що відбувається в результаті контакту гний з деталями, що рухаються, і зі стінками корпуса. Тим самим знижується дисперсність і крагність вихідної піни. порошувача, яка розприскує, виконана з можливістю обертання, найближча до форсунки пінотвірна сітка виконана у формі півсфери і з опуклістю в напрямку до форсунки, при цьому відстань між основою пінотвірних і додатковою сіток менше, ніж відстань між основою пінотвірних сіток і форсункою, а сітка для подрібнювання піни виконана конусоподібною і зі ступенем перфорації, рівним 0,53-0,60. 2. Піногенератор по п. 1, який відрізняється тим, що найближча до форсунки пінотвірна сітка виконана у вигляді кульового сегмента. 3. Піногенератор по п. 1, який відрізняється тим, що сітка для подрібнювання піни виконана у вигляді поверхні, утвореної обертанням відносно осі корпуса піногенератора параболоподібної кривої, один кінець якої розташований на осі корпуса за пінотвірними сітками і по ходу прямування потоку газу, а інший кінець кривої знаходиться на бічній поверхні корпуса. 4. Піногенератор по п. 1, який відрізняється тим, що сітка для подрібнювання піни виконана у вигляді тонкої перфорованої решітки з вічками, розташованими під кутом до площини основи решітки. Як прототип обрана конструкція піногенератора, що містить корпус, установлену по осі корпуса форсунку розпорошувача, яка розприскує і яка сполучена за допомогою вентиля з системою подачі пінотвірного розчину, систему подачі газу, набір установлених безпосередньо одна за одною і маючих спільну основу пінотвірних сіток, засіб для подрібнення піни у вигляді додаткової сітки з вічками менших розмірів, ніж у наборі сіток, пристосування для закручування піни у вигляді патрубків, сполучених із системою подачі газу і встановлених на корпусі тангенціально між набором сіток і додатковою сіткою [2]. Недоліком пристрою прототипу є недосконала конструкція і геометрія пінотвірних і піноподрібнюючих сіток, що не дозволяє домогтися при даних параметрах піногенерування (швидкості і тиску потоку газу І пінотвірного розчину, швидкос о со со со CM со 32639 ті потоку газу, що виходить Із патрубків тощо) максимального ефекту, тобто максимальної кратності високократної піни за її мінімальної дисперсності. В основу винаходу поставлена задача вдосконалення конструкції піногенератора для підвищення якості піни, що генерується, шляхом збільшення її кратності та дисперсності. Поставлена задача вирішується тим, що форсунка розпорошувача, яка розприскує, виконана з можливістю обертання, найближча до форсунки пінотвірна сітка виконана у формі напівсфери і з опуклістю в напрямку до форсунки, при цьому відстань між основою пінотвірних і додаткової сіток менше, ніж відстань між основою пінотвірних сіток і форсункою, а сітка для подрібнення піни виконана конусоподібною і зі ступенем перфорації, рівним 0,53-0,60. Варіантом виконання найближчої до форсунки пінотвірної сітки є її виконання у вигляді кульового сегмента. Варіантами виконання сітки для подрібнення піни є: • - виконання її у вигляді поверхні, утвореної обертанням відносно осі корпуса піногенератора параболоподібної кривої, один кінець якої розташований на осі корпуса за пінотвірними сітками і по ходу прямування потоку газу, а інший кінець кривої знаходиться на бічній поверхні корпуса; - виконання її у вигляді тонкої перфорованої решітки з вічками (отворами), розташованими під кутом до площини основи решітки. Для більш повного розуміння суті запропо- нованого винаходу необхідно спочатку коротко охарактеризувати структуру піни і процес піноутворення за допомогою піногенераторів сітчастого типу. Піна являє собою дисперсну систему, що складається з осередків - пухирців газу, розділених плівками пінотвірної рідини. Рідкі або тверді плівки, що розділяють пухирці газу, утворюють у сукупності плівковий каркас, що і є основою піни. При цьому структура піни визначається в основному співвідношенням об'ємів газової і рідкої фаз При одержанні піни диспергаційним способом піна утворюється в результаті інтенсивного спільного диспергування пінотвірного розчину і повітря. Технологічно диспергування в піногенераторах здійснюється при проходженні струменів газу через прошарок рідини, що наноситься на сітку при зрошенні її пінотвірним розчином. Слід зазначити, що процес піноутворення є складним через спільний вплив численних фізико-хімічних, фізико-технічних та інших чинників. Закономірності, які характеризують процес утворення піни, істотно залежать від умов проведення конкретного технологічного процесу або експерименту. Множина змінних параметрів впливає на . процес піноутворення. Серед цих параметрів можна виділити такі: , 1) композиція пінотвірного розчину (ПАР, його клас і концентрація; розчинник; добавки); 2) властивості піни (кратність, стабільність, дисперсійний склад, тривкість плівок); 3) зовнішні чинники (температура, тиск, вологість, наявність пилу й ін.); 4) властивості розчину (поверхневий натяг, щільність, рН та ін.); 5) руйнація піни (витікання рідини, дифузія газу, розриви плівок); в) умови піноутворення (конструкція апарата, інтенсивність процесу й ін.). Піноутворення на сітках є єдиним засобом одержання високократної піни. Пінотвірний розчин під тиском надходить на сітку через розпорошувач, де дробиться на краплі (тобто диспергується). Диспергована рідина попередньо наноситься на пінотвірні сітки, г змочуючи їх. Одночасно всередину піногенератора подається газ під тиском, достатнім для здійснення процесу піноутворення. Диспергована рідина перемішується з потоком газу, і одержуваний в результаті перемішування крапель пінотвірної рідини і газу двофазний потік надходить до пінотвірних сіток, де видуває пухирці піни. При цьому утворення ліни за допомогою сіток відбувається тільки при визначеному інтервалі швидкості потоку повітря, граничні значення якого залежать від концентрації піноутворювача і розмірів вічок сітки. Проаналізуємо виконання форсунки розпорошувача, яка розприскує, із можливістю обертання, як'у запропонованому винаході. Так, відома конструкція піногенератора, у якій на зовнішній поверхні труби розміщена група насадок, при обертанні яких утворюється факел розпилюючого розчину, спрямований на сітку. Насадки мають вихідні отвори різноманітних форм для одержання факела того або іншого вигляду (Тихомиров В.К. Пены. Теория и практика их получения. М : Химия, 1983, с. 138). Недоліками такого розміщення насадок (форсунок) стосовно до очищення магістральних газопроводів є: 1) необхідність розташування декількох (групи) насадок (форсунок) на зовнішній поверхні труби із одночасним забезпеченням синхронності їхньої роботи; 2) наявність "мертвих зон" у просторі між вершинами сусідніх факепів із пінотвірним розчином, які утворені сусідніми форсунками, внаслідок чого утворюються "провальні" зони для перемішування часток пінотвірного розчину з газом ще до досягнення двофазною системою поверхні сітки; 3) нерівномірний нанос крапель пінотвірного розчину на сітку внаслідок перекриття перерізу факелів на поверхні сітки і її нерівномірне охоплення, що також призводить до утворення "напливів"; 4) необхідність забезпечення додаткової герметизації не в одному, а в декількох місцях дислокації розпилюючих форсунок на корпусі. Всіх вищевказаних недоліків позбавлене виконання вихідної форсунки, яка розприскує і яка розташована по осі корпуса піногенератора. із можливістю обертання. Перевагами такого виконання форсунки, що розприскує, в порівнянні э відомими засобами є: 1) забезпечення необхідної локалізації диспергованих крапель пінотвірного розчину на пінотвірній сітці; 32639 2) забезпечення дотичного характеру взаємодії крапель пінотвірної рідини із кулеподібною пінотвірною сіткою за рахунок обертання форсунки і створення ВІДПОВІДНОГО обертання факела рідини, що розпорошується, 3) можливість рівномірного наносу на поверхню найближчої до форсунки пінотвірної сітки - причому як на м периферії, так і в центральних областях, що також досягається і за рахунок форми поверхні цієї сітки, 4) утворення "вихороподібного" характеру переміщення двофазного потоку в області лійки, обмежено» тілесним кутом розпилу форсунки, що особливо проявляється при перевищенні швидкості подачі розчину в порівнянн» зі швидкістю газового потоку в перерізі корпуса піногенератора в МІСЦІ дислокації форсунки, 5) досягнення кращого перемішування часток пінотвірного розчину із повітрям у зоні "лійки" - як за рахунок вихороподібного переміщення двофазного потоку в цій зон», так і за рахунок досягнення кращого диспергування часток пінотвірного розчину (тобто досягнення більшої сумарної площі їхньої поверхи» після диспергування), 6) досягнення більш точного варіювання в широких межах кратності одержуваної піни (зміною швидкості обертання насадки й оптимальних кутів перерізів вихідних отворів насадок форсунок, витратою пінотвірного розчину, швидкості потоку газу і геометри пінотвірних сіток) Тиск розчину також визначає швидкість витікання рідини із солла і кут конусності розпорошення факела, причому і тут спостерігається інтервал пропорційної залежності цих показників від тиску розчину, а також насичення кривої одного з них ( к у у конусності) 3 останнього факту випливає висновок про оптимальність меж підвищення тиску розчину Це також необхідно враховувати при встановленні оптимального кута конусності факела вузький факел не охоплює ВСІЄЇ СІТКИ, а занадто широкий розпорошує розчин поза сіткою Швидкість витікання розчину із сопла повинна перевищувати швидкість потоку газу, що набігає, для зберігання форми факела Регулюється це як розм»ром тиску пїнотвірного розчину, так і перевищенням діаметра корпуса гнногенератора в порівнянні з діаметром трубопроводу Dxopn — 20трубопрое Для каліброваних ІСПИТІВ форсунки піногенератора як пінотвірний розчин застосовували 1% розчин алкілсульфатів натрію (АС), стабілізованих вищими жирними спиртами (ВЖС) фракцм Сю-Сі4 у співвідношенні АС ВЖС = 101 Результати ІСПИТІВ і характер залежностей кута факела форсунки а і швидкості витікання пінотвірної рідини із сопла форсунки Vo від тиску розчину дР подано на ф»г 1 Аналіз поданих на фіг 1 залежностей свідчить про те, що при перепадах тиску розчину ПАР у межах 6-8*105 Па кут конусності променя при діаметрі сопла знімної насадки форсунки 8 мм наближається до 50 градусів тобто з урахуванням геометричних пропорцій у трубі піногенератора Омзрл = 0,219 м, пакет пінотвірних сіток повинен бути встановлений від сопла форсунки на відстані L - 0,30 м У противному випадку процес піноутворення буде погіршуватися через упучення крапель розчину ПАВ на сторони стінки труби (збільшення конусності розпилу) або внаслідок зменшення площі зрошення сіток (зменшення конусності розпилу) Залежність Vo = f(A P) відображає крива 2 на фіг 1 Характер цієї залежності свідчить про те що при зростанні тиску розчину швидкість витікання рідини »з солла форсунки збільшується пропорційно до збільшення тиску Проаналізуємо далі форму першої пінотвірної сітки Виконання найближчої до форсункч тнотвірної сітки у вигляді напівсфери (як варіанта - у вигляді кульового сегмента, тобто з меншою опуклістю) і з опуклістю в напрямку до форсунки значною мірою сприяє досягненню технічного результату винаходу Дійсно, сферична поверхня має найбільший об'єм серед інших поверхонь пінотвірних сіток із відповідними рівновеликими розмірами (плоскої, конічної, трапецієподібної й ін ) За рахунок найбільшого об'єму і геометри поверхи» першої пінотвірної сітки, як у запропонованому винаході, досягаються такі переваги при первинному утворенні піни 1) можливість розміщення в перерізі піногенератора найбільшої КІЛЬКОСТІ осередків сітки, що є зародками осередків піни, тобто можливість одержання найбільшого числа зародків піни (і ВІДПОВІДНО м об'єму), 2) локалізація ефекту розбризкування крапепь пінотвірного розчину при співударі з поверхнею сітки внаслідок геометри поверхні першоі сітки що змінюється плавно (про що ще буде сказано нижче) і характеру зіткнення крапель рідини з поверхнею сітки, 3) забезпечення ковзання і стікання розчину по поверхні сітки внаслідок геометри поверхні сітки, а також можливість забезпечення тангенціального характеру виникаючих зусиль, також сприятливих для пжоутворення, 4) можливість більш широкої варіації кратності піни за рахунок утворення найбільшої КІЛЬКОСТІ осередків піни і рівномірності утворення піни по перерізу піногенератора Дотичний характер взаємодії крапель рідини з кулеподібною пінотвірною сіткою, що досягається як за рахунок обертання форсунки, так і за рахунок геометрії поверхні сітки, дозволяє знизити інтенсивність утворення на ній бризок при ударі краплі об поверхню сітки Тим самим забезпечується можливість інтенсифікації процесу піноутворення тому що усунення дії чинників механічної руйнації рідинних плівок (бризок) дозволяє збільшити швидкість деформації плівок Усталеність останніх у цьому випадку також забезпечується, незважаючи на зниження їхньої механічної тривкості Краплі рідини, розтікаючись по поверхні сіток, змочують вічки сіток і утворюють на них суцільні плівки Кожна з цих плівок під дією сил інерції деформується з утворенням за сіткою переднього фронту вічок піни Проходячи через вічки, змочені пінотвірною рідиною, газовий потік завершує процес одержання вічок піни з утворених попередньо плівок рідини на вічках сітки 32639 Кут нахилу отворів решітки до площини основи визначається експериментальним шляхом Сукупне використання вищевказаних конструктивних особливостей елементів піногенератора (геометри ліноподрібнюючої сітки і варіація відповідних відстаней) призводить до практично повно» локалізації ефекту зниження швидкості піни перед третьою сіткою, а також до збільшення приведеної до поперечного перетину піногенератора середньої швидкості пінного потоку після піноподрібнюючої сітки Як конкретний приклад здійснення винаходу наводиться конструкція піногенератора, призначеного для очищення магістрального газопроводу На фіг 3 зображений піногенератор, загальний вигляд, на фіг 4 - розріз А-А, на фіг 5 і фіг 6 - варіанти виконання піноподрібнюючої СІТКИ Піногенератор має корпус 1 із фланцями 2, за допомогою яких він встановлюється в розтин» магістрального газопроводу З, що очищається По осі корпуса 1 встановлена з можливістю обертання форсунка 4, що розприскує Обертання форсунки може здійснюватися автономно за рахунок приводу або примусово за рахунок зіткнення потоку газу з поверхнею крильчаток, розташованих на поверхні форсунки (на фіг 3 привід обертання і крильчатки не показані) Форсунка 4 сполучена за допомогою вентиля 5 «з системою пінотвірного розчину Як система подачі газу використаний газопровід 3 При цьому для зменшення швидкості газу діаметр корпуса 1 призначають більшим, ніж діаметр газопроводу Між фланцями 2 закріплені сггчасп фільтри 6, що затримують частки пилу, наявність котрих негативно позначається на процесі шноутворен» ня На деякій відстані від форсунки переріз шногенератора перекритий набором пінотвірних сіток, одна з яких (7) сферичної форми (або у вигляді кульового сегмента) і з опуклістю в напрямку до форсунки 4, а інша по ходу прямування, газу плоска (8) Далі по ходу газу переріз піногенератора перекритий додатковою пінотвірною сіткою 9, виконаною конусоподібної (або параболоподібно( -див фіг 5) форми, або у вигляді тонкої перфорованої решітки з отворами, розташованими під кутом до площини основи решітки - (див. фіг 6) Між сітками 8 і 9 у стінки корпуса врізані тангенціальні патрубки 10v сполучені за допомогою блоку 11 регулюючої арматури із системою подачі газу (газопроводом 3) За додатковою пінотвірною сіткою 9 встановлені прилади контролю манометр 12, термометр 13 і засіб контролю за якістю піни шляхом просвічування, що містить розміщені діаметрально протилежно патрубки 14 із прозорими вставками 15, причому в одному із патрубків установлене джерело 16 свггла, пов'я зане із блоком 17 живлення, а в інше - фотоелемент 18, пов'язаний із підсилювачем 19, реєструючим приладом 20 і блоком 11 регулюючої арматури Оптимальна відстань між форсункою 4, що розприскує, > сітками 8 і 9 вибирається експериментальним шляхом у процесі відлагодження конкретної конструкції піногенератора Причому відстань між сітками 8 і 9 менше відстані від сітки 8 від форсунки 4 Співвідношення розмірів вічок сіток 7, 8 і 9 теж визначається експериментальним шляхом, причому розмір вічок кожної наступної по ходу газу сітки повинен бути меншим,»ніж розмір вічок попередньо» сітки У даному випадку оптимальним було прийняте співвідношення 1,0 0,7 0,35 при відносних відстанях між форсункою» основою пінотвірних сіток і між основою пінотвірних і піноподрібнюючої сіток, рівних 1,0 0,6 Ступінь перфорації піноподрібнюючої сітки 9, поза залежністю від форми її виконання, лежить у межах 0,53-0,60 У випадку виконання сітки 9 у вигляді тонкої перфорованої решітки з отворами, розташованими під кутом до площини основи решітки, ВІДПОВІДНИЙ кут нахилу p (фіг 6) лежить у межах " 15-30° Конкретне його значення визначається експериментально в залежності від умов піноподрібнення і піноутворення Піногенератор працює таким чином Він вбудовується в газопровід 3 перед ділянкою, що потребує очищення Відчиняють вентиль 5 і подають тнотвірну рідину до форсунки 4 Пінотвірна рідина розприскується рівномірно по площ» поперечного перерізу піногенератора за допомогою обертання розприскуючої форсунки 4, ПІДХОПЛЮЄТЬСЯ потоком газу і подається на кулеподібну розподільну сітку 7 При продуванні крапель пінотвірної рідини через осередки сіток 7 і 8 утворюється високоякісна піна На ДІЛЯНЦІ між сітками 8 і 9 піна закручується потоком газу, що подається через тангенціальні патрубки 10 При цьому збільшується кратність піни Піна ущільнюється і закрученим газодинамічним потоком продавлюється через поверхню додаткової тнотвірної конусоподібної сггки 9 Якють піни, що утворилася, фіксується фотоелементом 18 і автоматично підтримується в заданих межах за допомогою зворотного зв'язку фотоелемента 18 із механізмом відкриття і закриття вентилів блока 11 регулюючої арматури Результатом реалізації запропонованого технічного рішення є однакова інтенсивність піноутворення на всіх ділянках із рівною інтенсивністю зрошення пінотвірною рідиною, збільшення середньої швидкості пінного потоку, приведеної до поперечного перерізу піногенератора, підвищення якості (збільшення кратності і зменшення дисперсності) піни й однорідності и структури, а також збільшення швидкості її прямування в потоці г 1 ss'o *U Ы беэге 1ч 32639 12 Фіг.З Фіг.4 Фіг. 5 Тираж 50 екз. Відкрите акціонерне товариство «Патент» Україна, 88000, м. Ужгород, аул. Гагаріна, 101 (03122) 3 - 72 - 89 (03122) 2 - 5 7 - 0 3 Фіг. 6 УКРАЇНА UA (и) 32639 па) С2 (51) 7 А62С5/02 МІНІСТЕРСТВО ОСВІТИ 1 НАУКИ УКРАЇНИ ДЕРЖАВНИЙ ДЕПАРТАМЕНТ ІНТЕЛЕКТУАЛЬНОЇ ВЛАСНОСТІ ОПИС ДО ПАТЕНТУ НА ВИНАХІД (54) ПІНОГЕНЄРАТОР (21)99116465 (22)29.11.1999 (24) 15.02.2001 (46) 15.02.2001, Бюл. Na 1, 2001 p. (72) Клявлін Валерій Володимирович, Немчин Олександр Федорович (73) КЛЯВЛІН ВАЛЕРІЙ ВОЛОДИМИРОВИЧ, НЕМЧИН ОЛЕКСАНДР ФЕДОРОВИЧ (56) 1. А. с. СРСР № 329896. кл. А62С 5/04, 1970. 2. А. с СРСР № 1189457, кл. А62С 5/04, В08В 9/00,1985 (патент України №16499,1997). (57) 1. Піногенератор, що містить корпус, установлену по осі корпуса форсунку розпорошувача, яка розприскує і яка сполучена за допомогою вентиля із системою подачі пінотвірного розчину, систему подачі газу, набір установлених безпосередньо одна за одною і зі спільною основою пінотвірних сіток, засіб для подрібнювання піни у вигляді додаткової сітки з вічками менших розмірів, ніж у наборі сіток, пристосування для закручування піни у вигляді патрубків, поєднаних із системою подачі газу і встановлених на корпусі тангенціально між набором сіток і додатковою сіткою, який відрізняється тим, що форсунка роз порошувача, яка розприскує, виконана з можливістю обертання, найближча до форсунки пінотвірна сітка виконана у формі півсфери і з опуклістю в напрямку до форсунки, при цьому відстань між основою пінотвірних і додатковою сіток менше, ніж відстань між основою пінотвірних сіток і форсункою, а сітка для подрібнювання піни виконана конусоподібною і зі ступенем перфорації, рівним 0,53-0,60. 2. Піногенератор по п. 1, який відрізняється тим, що найближча до форсунки пінотвірна сітка виконана у вигляді кульового сегмента. 3. Піногенератор по п. 1, який відрізняється тим, що сітка для подрібнювання піни виконана у вигляді поверхні, утвореної обертанням відносно осі корпуса піногенератора параболоподібної кривої, один кінець якої розташований на осі корпуса за лінотвірними сітками і по ходу прямування потоку газу, а інший кінець кривої знаходиться на бічній поверхні корпуса. 4. Піногенератор по п. 1, який відрізняється тим, що сітка для подрібнювання піни виконана у вигляді тонкої перфорованої решітки з вічками, розташованими під кутом до площини основи решітки. CM о V» « Винахід відноситься до галузі хімічного машинобудування, зокрема, до пристроїв для генерування високократної піни, і може бути використаний для гасіння пожеж, а також для очищення порожнини порожнистих виробів від забруднень, переважно магістральних газопроводів. Відома конструкція піногенератора, що містить корпус, систему подачі газу, набір установлених безпосередньо одна за одною піноутворюючих сіток, а також засіб для подрібнення піни, що включає пристосування для її закручування Недоліком відомого пристрою є часткова деаерація пухирців піни внаслідок здійснення закручування піни в другому ступені механічними засобами, що відбувається в результаті контакту піни з деталями, що рухаються, і зі стінками корпуса. Тим самим знижується дисперсність і кратність вихідної піни. Як прототип обрана конструкція піногенератора, що містить корпус, установлену по осі корпуса форсунку розпорошувача, яка розприскує і яка сполучена за допомогою вентиля з системою подачі пінотвірного розчину, систему подачі газу, набір установлених безпосередньо одна за одною і маючих спільну основу пінотвірних сіток, засіб для подрібнення піни у вигляді додаткової сітки з вічками менших розмірів, ніж у наборі сіток, Пристосування для закручування піни у вигляді патрубків, сполучених із системою подачі газу і встановлених на корпусі тангенціально між набором сіток і додатковою сіткою [2]. Недоліком пристрою прототипу € недосконала конструкція і геометрія пінотвірних і піноподрібнюючих сіток, що не дозволяє домогтися при даних параметрах піногенерування (швидкості і тиску потоку газу і пінотвірного розчину, швидкос со CM со 32639 ті потоку газу, що виходить із патрубків тощо) максимального ефекту, тобто максимальної кратності високократної піни за її мінімальної дисперсності В основу винаходу поставлена задача вдосконалення конструкції піногенератора для підвищення якості піни, що генерується, шляхом збільшення и кратності та дисперсності Поставлена задача вирішується тим, що форсунка розпорошувача, яка розприскує виконана з можливістю обертання, найближча до форсунки пінотвірна сітка виконана у формі напівсфери » з опуклістю в напрямку до форсунки, при цьому відстань між основою пінотвірних і додаткової сіток менше, ніж відстань між основою пінотвірних сіток » форсункою, а сітка для подрібнення піни виконана конусоподібною і зі ступенем перфорації, рівним 0,53-0,60 Варіантом виконання найближчої до фор* сумки пінотвірноґ сітки є и виконання у вигляді кульового сегмента Варіантами виконання сітки для подрібнення піни є * - виконання її у вигляді поверхні утвореної обертанням відносно осі корпуса піногенератора параболоподібної кривої, один кінець якої розташований на осі корпуса за шнотвірними сітками і по ходу прямування потоку газу, а інший кінець кривої знаходиться на бічній поверхні корпуса, - виконання fi у вигляді тонкої перфорованої решітки з вічками (отворами), розташованими під кутом до площини основи решітки Для більш повного розуміння суті запропонованого винаходу необхідно спочатку коротко охарактеризувати структуру піни і процес піноутворення за допомогою піногенераторів сітчастого типу Піна являє собою дисперсну систему, що складається з осередків - пухирців газу, розділених плівками пінотвірноТ рідини РІДКІ або тверді плівки, що розділяють пухирці газу, утворюють у сукупності ПЛІВКОВИЙ каркас, що і є основою піни При цьому структура піни визначається в основному співвідношенням об'ємів газової і рідкої фаз При одержанні піни диспергаційним способом піна утворюється в результаті інтенсивного спільного диспергування пінотвірного розчину і повітря Технолопчно диспергування в піногенераторах здійснюється при проходженні струменів газу через прошарок рідини, що наноситься на сітку при зрошенні и пінотвірним розчином Слід зазначити, що процес піноутворення є складним через спільний вплив численних фізиКО-ХІМІЧНИХ, фізико-технічних та інших чинників Закономірності, які характеризують процес утворення піни, істотно залежать від умов проведення конкретного технологічного процесу або експерименту Множина змжних параметрів впливає на процес піноутворення Серед цих параметрів можна виділити такі 1) композиція піиотшриого розчину (ПАР, його клас і концентрація, розчинник, добавки), 2) властивості піни (кратність, стабільність, дисперсійний склад, тривкість ПЛІВОК), 3) ЗОВНІШНІ чинники (температура, тиск, вологість, наявність пилу й ін ); 4) властивості розчину (поверхневий натяг, ЩІЛЬНІСТЬ, рН та їй). 5) руйнація піни (витікання рідини, дифузія газу, розриви плівок), 6) умови піноутворення (конструкція апарата, інтенсивність процесу й ін) Піноутворення на сітках є єдиним засобом одержання високократної піни Пінотвірний розчин під тиском надходить на сітку через розпорошувач, де дробиться на краплі (тобто диспергується) Диспергована рідина попередньо наноситься на пінотвірні сітки, змочуючи їх Одночасно всередину піногенератора подається газ під тиском, достатнім для здійснення процесу піноутворення Диспергована рідина перемішується з потоком газу, і одержуваний в результат» перемішування крапель пінотвірної рідини і газу двофазний потік надходить до пінотвірних сіток, де видуває пухирці піни При цьому утворення піни за допомогою сіток відбувається тільки при визначеному інтервалі швидкості потоку повітря, граничні значення якого залежать вщ концентрації піноутворювача і розмірів вічок сітки Проаналізуємо виконання форсунки розпорошувача, яка розприскує, із можливістю обертання, як'у запропонованому винаході Так, відома конструкція піногенератора, у якій на ЗОВНІШНІЙ поверхні труби розміщена група насадок, при обертанні яких утворюється факел розпилюючого розчину, спрямований на сітку Насадки мають ВИХІДНІ отвори різноманітних форм для одержання факела того або іншого вигляду (Тихомиров В К Пены Теория и практика их получения М Химия, 1983, с 138) Недоліками такого розміщення насадок (форсунок) стосовно до очищення магістральних газопроводів є 1) необхідність розташування декількох (групи) насадок (форсунок) на ЗОВНІШНІЙ поверхні труби із одночасним забезпеченням синхронності їхньої роботи, 2) наявність "мертвих зон" у просторі меж вершинами сусідніх факелів із пінотвірним розчином, які утворені сусідніми форсунками, внаслідок чого утворюються "провальні" зони для перемішування часток пінотвірного розчину з газом ще до досягнення двофазною системою поверхні СІТКИ, 3) нерівномірний нанос крапель пінотвірного розчину на сітку внаслідок перекриття перерізу факелів на поверхні сітки і м нерівномірне охоплення, що також призводить до утворення "напливів", 4) необхгднють забезпечення додаткової герметизації не в одному, а в декількох МІСЦЯХ дислокації розпилюючих форсунок на корпус» Всіх вищевказаних недоліків позбавлене виконання вихідної форсунки, яка розприскує і яка розташована по ос» корпуса піногенератора із можливістю обертання Перевагами такого виконання форсунки, що розприскує, в порівнянні э відомими засобами є 1) забезпечення необхідної локалізації диспергованих крапель пінотвірного розчину на пінотвгрній СІТЦІ, 32639 2) забезпечення дотичного характеру взаємоди крапель пінотвірної рідини із кулеподібною пжотвірною сіткою за рахунок обертання форсунки і створення ВІДПОВІДНОГО обертання факела рідини, що розпорошується, 3) можливість рівномірного наносу на поверхню найближчої до форсунки пінотвірної сітки - причому як на її периферії, так і в центральних областях, що також досягається і за рахунок форми поверхні цієї сітки, 4) утворення "вихороподібного" характеру переміщення двофазного потоку в області лійки, обмеженої тілесним кутом розпилу форсунки, що особливо проявляється при перевищенні швидкості подачі розчину в порівнянні зі швидкістю газового потоку в перерізі корпуса піногенератора в МІСЦІ дислокації форсунки, 5) досягнення кращого перемішування часток пінотвірного розчину із повітрям у зоні "лійки" - як за рахунок вихороподібного переміщення двофазного потоку в цій зоні, так і за рахунок досягнення кращого диспергування часток пінотвірного розчину (тобто досягнення більшої сумарної площі їхньої поверхні після диспергування), 6) досягнення більш точного варіювання в широких межах кратності одержуваної піни (зміною швидкості обертання насадки й оптимальних кутів перерізів вихідних отворів насадок форсунок, витратою пінотвірного розчину, швидкості потоку газу \ геометри пінотвірних сіток) Тиск розчину також визначає швидкість витікання рідини із сопла і кут конусності розпорошення факела, причому і тут спостерігається інтервал пропорційної залежності цих показників від тиску розчину, а також насичення кривої одного з них (ку-у конусності) 3 останнього факту випливає висновок про оптимальність меж підвищення тиску розчину Це також необхідно враховувати при встановленні оптимального кута конусності факела вузький факел не охоплює всієї сітки, а занадто широкий розпорошує розчин поза сіткою Швидкість витікання розчину із сопла повинна перевищувати швидкість потоку газу, що набігає, для зберігання форми факела Регулюється це як розміром тиску пінотвірного розчину, так і перевищенням діаметра корпуса піногенератора в порівнянні з діаметром трубопроводу: Duopn ^ 2С1трубопров Для каліброваних ІСПИТІВ форсунки пшогенератора як пінотвірний розчин застосовували 1 % розчин алкілсульфатів натрію (АС), стабілізованих вищими жирними спиртами (ВЖС) фракції Сю-Сі4 У співвідношенні АС ВЖС - 10 1 Результати ІСПИТІВ і характер залежностей кута факела форсунки а і швидкості витікання пінотвірної рідини із сопла форсунки Vo від тиску розчину дР подано на фіг 1 Аналіз поданих на фіг 1 залежностей свідчить про те, що при перепадах тиску розчину ПАР у межах 6-8*105 Па кут конусності променя при діаметрі сопла знімної насадки форсунки 8 мм наближається до 50 градусів, тобто з урахуванням геометричних пропорцій у трубі піногенератора Окоро = 0,219 м, пакет пінотвірних сіток повинен бути встановлений від сопла форсунки на відстані L = 0,30 м У противному випадку процес піноутворемня буде погіршуватися через упуч*>ння крапель розчину ПАВ на сгорони стінки труби (збільшення конусності розпилу) або внаслідок зменшення площі зрошення сіток (зменшення конусності розпилу) Залежність Vo = f(A P) відображає крива 2 на фіг 1 Характер цієї залежності свідчить про те. що при зростанні тиску розчину швидкість витікання рідини із сопла форсунки збільшується пропорційно до збільшення тиску Проаналізуємо далі форму першої пінотвірНОІ сітки Виконання найближчої до форсунки пінотвірної сітки у вигляді напівсфери (як варіанта - у вигляді кульового сегмента, тобто з меншою опуклістю) і з опуклістю в напрямку до форсунки значною мірою сприяє досягненню технічного результату винаходу Дійсно, сферична поверхня має найбільший об'єм серед інших поверхонь пінотвірних сіток із ВІДПОВІДНИМИ рівновеликими розмірами (плоскої, конічної, трапецієподібної й ін ) За рахунок найбільшого об'єму і геометрії поверхні першої пінотвірної сітки, як у запропонованому винаході, досягаються так» переваги при первинному утворенні піни 1) можливість розміщення в перерізі піногенератора найбільшо» КІЛЬКОСТІ осередків сітки, що є зародками осередків піни, тобто можливість одержання найбільшого числа зародків піни (і ВІДПОВІДНО її об'єму); 2) локалізація ефекту розбризкування крапель пінотвірного розчину при співударі з поверхнею сітки внаслідок геометри поверхні першої сітки, що змінюється плавно (про що ще буде сказано нижче) і характеру зіткнення крапель рідини з поверхнею сітки, 3) забезпечення ковзання і стікання розчину по поверхні сітки внаслідок геометри поверхні сітки, а також можливість забезпечення тангенціального характеру виникаючих зусиль, також сприятливих для піноутворення, 4) можливість більш широкої варіації кратності піни за рахунок утворення найбільшої КІЛЬКОСТІ осередків піни і рівномірності утворення піни по перерізу піногенератора Дотичний характер взаємодії крапель рідини з кулеподібною пінотвірною сіткою, що досягається як за рахунок обертання форсунки, так і за рахунок геометрії поверхні сітки, дозволяє знизити інтенсивність утворення на ній бризок при ударі краплі об поверхню сітки Тим самим забезпечується можливість інтенсифікації процесу піноутворення, тому що усунення ди чинників механічної руйнації рідинних плівок (бризок) дозволяє збільшити швидкість деформації плівок Усталеність останніх у цьому випадку також забезпечується, незважаючи на зниження їхньої механічної тривкості Краплі рідини, розтікаючись по поверхні сіток, змочують вічки сіток і утворюють на них суцільні плівки Кожна з цих плівок під дією сил інерції деформується з утворенням за сіткою переднього фронту вічок піни Проходячи через вічки, змочені пінотвірною рідиною, газовий потік завершує процес одержання вічок піни з утворених попередньо плівок рідини на вічках сітки 32639 Таким чином, виконання форсунки з можливістю обертання і виконання найближчої' до форсунки пінотвірної сітки у вигляді напівсфери і з опуклістю в напрямку до форсунки, сприяє рівній інтенсивності зрошення поверхні пінотвірною рідиною і однаковій інтенсивності піноутворення, тобто максимальному об'єму піни на всіх ділянках першої пінотвірної сітки. Далі осередки піни продовжують своє прямування в зазорі між сусідніми піноівірними сітками. Зберігання структури піни при м»жспковому прямуванні забезпечує частина пінотвірної рідини, що рухається з високою швидкістю в потоці. Друга пінотвірна сітка, що також змочена пшотвірним розчином, є свого роду "проміжним фільтром" для піни, що утворюється на виході з першої сітки Тобто перша сітка є своєрідним пінним "інкубатором", що відповідає в основному за кількісний "вал" утвореної піни (у тому числі через найбільший розмір вічок цієї сітки), у той час як друга відповідає як за кількість, так і якість згенерованої піни. Останнє досягається також зменшенням розміру вічок другої пінотвірної сітки, що встановлена по ходу потоку газу. Падіння швидкості піни перед додатковою піноподрібнюючою сіткою потребує застосування відповідних заходів для запобігання зниженню якості піни. В запропонованому пристрої піногенератора це досягається, зокрема, завдяки закручуванню піни в другому ступені піноутворення, яке здійснюється потоком газу (як і в пристрої прототипу). Дійсно, добавка газу через тангенціальні патрубки забезпечує підвищення кратності піни і місцеве підвищення тиску, завдяки чому інтенсифікується процес піноутворення на додатковій піноподрібнюючій (і водночас пінотвірній) сітці. Крім того, в запропонованому пристрої є відмінні від пристрою прототипу конструктивні особливості і взаєморозташування елементів піногенератора. Так, у запропонованому винаході локалізація і блокування наслідків падіння швидкості і якості піни в другому ступені досягається двома засобами: 1) за рахунок зміни відповідних відстаней (між форсункою і пінотвірними сітками, а також між пінотвірними і піноподрібнюючою сітками і .тангенціальними патрубками, тобто зазначені елементи встановлені з можливістю переміщення і фіксації уздовж осі піногенератора); 2) за рахунок геометрії і конструктивних особливостей піноподрібнюючої сітки. У першому випадку відстань між основою пінотвірних і додаткової сіток для локалізації наслідків зниження швидкості і поліпшення якості ліни вибирається меншою, ніж відстань між основою пінотвірних сіток і форсункою. Виконання сіток із можливістю переміщення уздовж осі корпуса (тобто відносно розпилюючої форсунки, тангенціальних патрубків і один відносно одного) сприяє універсалізації пристрою тому, що дозволяє враховувати варіацію швид кості газу в корпусі, швидкості витікання газу з тангенціальних патрубків і параметри утворення піни. Крім того, сітка для подрібнення піни виконана зі ступенем перфорації 0,53-0,60 і з найменшим серед усіх сіток розміром (або площею перерізу) вічок. Як зазначалось вище, найважливішими характеристиками піни є її кратність (відношення обсягу піни, що утворюється, до обсягу лінотвірного розчину) і дисперсність (середній розмір пухирця піни) При тому ж самому складі пінотвірного розчину забезпечення обраної кратності визначається тиском розчину, швидкістю газового потоку, що набігає, і коефіцієнтом перфорації сіток. Графік залежності кратності піни К від вищевказаних параметрів (див. фіг.2) отриманий при іспитах конкретних конструкцій піногенераторів, проте з достатньо високим ступенем достовірності його теж можна вважати характерним для пінної технології. Аналізуючи фіг. 2, можна зробити такі висновки: 1) кратність піни в початковому діапазоні знаходиться в пропорційній залежності від вищезгаданих показників (тиску розчину, швидкості газового потоку, що набігає, і коефіцієнта перфорацП сіток); 2) зростання цих показників понад визначених значень призводить до насичення кривої кратності (залежності від тиску розчину і швидкості газового потоку) і навіть до різкого падіння показника кратності (крива залежності від коефіцієнта перфорації); 3) на практиці відбувається сумарний вплив цих показників на кратність піни, що також дає падіння розміру кратності К у визначеному інтервалі значень, але не настільки різке. Таким чином, оптимальне співвідношення трьох розглянутих показників забезпечує необхідну кратність ліни й водночас ощадливе витрачання розчину. Кратність піни, що генерується, із збільшенням тиску розчину лінійно збільшується до визначеної межі, пов'язаної з оптимальною швидкістю видування пухирців піни на сітках (крива 1). Такий же характер має залежність кратності піни від швидкості газового потоку, що набігає (крива 2). Більш істотно впливає на кратність піни коефіцієнт перфорації сіток або їх "жива площа" (крива 3), що свідчить про те, що найбільш якісні високократні піни краще створюються на сітках із коефіцієнтом перфорацП ф= 0,53-0,60. Саме цей інтервал ф, який отриманий експериментально для багатьох досліджених конструкцій сіток, і зазначений у формулі винаходу. ВТаблиці наведені результати експериментальних досліджень із розрахунку параметрів сіток піногенератора. 32639 До розрахунку параметрів сіток піногенератора Розмір отворів вічок на світлому фоні, мм Параметри 1,0 0,7 0,5 0,25 Товщина дроту, мм 0,96 0,32 0,30 0,20 Коефіцієнт перфорації, < р 0,51 0,68 0,40 0,55 APmm'10*. Па 0,11 0,16 0,20 0,45 0,18 0,21 0,25 0,36 потоку, У™*, м/с 20,0 26,9 37,9 75,9 Оптимальна швидкість газу Vr, м/с 4,78 6,82 9,55 19,12 Мінімальна швидкість набігаючого газового ПОТОКУ Vmm, М/С Максимальна швидкість набігаючого газового З таблиці видно,що розмір вічок піногенераторних сіток впливає на всі параметри процесу піногенерування. Так, для піногенератора з розміром отворів сітки на світлому фоні 1,00 і 0,50 мм середня розрахункова оптимальна швидкість га-** зового потоку, що набігає, склала 7,02 м/с, що задовільно узгоджується з експериментальними даними (7,45 м/с). Як показали стендові іспити, проведені з використанням повітря і природного газу, продуктивність піногенератора при використанні 1 % розчину АС + ВЖС, що подавався по насосній лінії діаметром 12 мм через сопло суцільної факельної форсунки діаметром 8 мм при тиску розчину 1,2 МПа і куті атаки (розпилу) а = 50°, склала приблизно 50 м3/хв піни кратністю К = 250-350 і із середньою дисперсністю 300 мкм. Як указувалося вище, локалізація зниження швидкості піни перед піноподрібнюючою сіткою у запропонованому винаході досягається також за рахунок конструктивних особливостей виконання піноподрібнюючої сітки. Як показали експериментальні дослідження, більш ефективною в плані піноподрібнення і піногенерування формою цієї сітки з урахуванням місцевого підвищення тиску і характеру його розподілу в перерізі піногенератора перед піноподрібнюючою сіткою є виконання цієї сітки у трьох наступних варіантах: 1) конусоподібної форми (основний варіант); 2) у вигляді поверхні, утвореної обертанням відносно осі корпуса піногенератора параболоподібної кривої, один кінець якої розташований на осі корпуса і за пінотвірними сітками по ходу прямування потоку газу, а інший кінець кривої знаходиться на бічній поверхні корпуса); 3) у вигляді тонкої перфорованої решітки з вічками (отворами), розташованими під кутом до площини основи решітки. Виконання сітки конусоподібної форми дозволяє враховувати зміну тиску по перерізу піногенератора в порожнині перед піноподрібнюючою сіткою внаслідок закручування газу після додаткової подачі його через тангенціальні патрубки зі швидкістю, відмінною від швидкості газового потоку перед піноподрібнюючою сіткою. Внаслідок падіння швидкості піни перед піноподрібнюючою сіткою відповідно відсуваються ближче до форсунки тангенціальні патрубки для закручування піни. При цьому, як встановлено експериментально, швидкість газу, що подається з цих патрубків, повинна в 2 - 2.5 рази перевищувати швидкість основного газового потоку в цьому місці Конкретні розміри конусоподібної сітки вибираються в залежності від швидкості тиску газу, що подається через патрубки, швидкості і тиску потоку піни в порожнині між пінотвірними і піноподрібнюючою сітками і відстанню між ними. Також ефектним у плані врахування місцевого підвищення тиску по перерізу піногенератора перед піноподрібнюючою сіткою є виконання сітки у вигляді поверхні, утвореної обертанням відносно осі корпуса піногенератора параболоподібної кривої, один кінець якої розташований на осі корпуса і за пінотвірними сітками по ходу прямування потоку газу, а інший кінець кривої знаходиться на бічній поверхні корпуса. Наявність конусоподібної (а тим більше параболоподібної) форми піноподрібнюючої сітки дозволяє забезпечити можливість одержання епюри статичного тиску газу на поверхні сітки, що відповідає умові однакової інтенсивності піноподрібнення і фінішного піноутворення на всіх її ділянках із рівною інтенсивністю. Виконанням піноподрібнюючої сітки у вигляді тонкої перфорованої решітки з отворами, розташованими під кутом до площини основи решітки, досягаються такі переваги в порівнянні з відомими технічними рішеннями: 1. Збільшення довжини шляху і поверхні контакту пінотвірної рідини у каналах решітки внаслідок нахилу отворів решітки до площини її основи, що призводить в результаті до підвищення якості піни, що утворюється. При цьому, як і в пристрої прототипу, піноподрібнююча сітка мас найменший розмір вічок (або площу перетину вічок) у порівнянні з пінотвірними сітками. 2. Дотичний характер взаємодії рідини з внутрішньою поверхнею каналів вічок піноподрібнюючої сітки дозволяє знизити інтенсивність утворення на ній бризок при ударі краплі об поверхню решітки в місці дислокації вічок. 3. Зберігання структури піни при прямуванні всередині вічка забезпечує частина лінотвірної рідини, що рухається уздовж внутрішньої поверхні вічка з високою швидкістю внаслідок малих кутів її атаки стосовно потоку. 32639 Кут нахилу отворів решітки до площини основи визначається експериментальним шляхом Сукупне використання вищевказаних конструктивних особливостей елементів піногенератора (геометри піноподрібнюючої сітки і варіація ВІДПОВІДНИХ відстаней) призводить до практично повної локалізації ефекту зниження швидкості піни перед третьою сіткою, а також до збільшення приведеної до поперечного перетину піногенератора середньої швидкості пінного потоку після піноподрібнюючої СІТКИ Як конкретний приклад здійснення винаходу наводиться конструкція піногенератора, призначеного для очищення магістрального газопроводу На фіг 3 зображений піногенератор, загальний вигляд, на фіг 4 - розріз А-А, на фіг 5 і фіг 6 - варіанти виконання піноподрібнюючої сітки Піногенератор має корпус 1 із фланцями 2, за допомогою яких він встановлюється в розтині магістрального газопроводу 3, що очищається По осі корпуса 1 встановлена з можливістю обертання форсунка 4, що розприскує Обертання форсунки може здійснюватися автономно за рахунок приводу або примусово за рахунок зіткнення потоку газу з поверхнею крильчаток, розташованих на поверхні форсунки (на фіг 3 привід обертання і крильчатки не показані) Форсунка 4 сполучена за допомогою вентиля 5 із системою пінотвірного розчину Як система подачі газу використаний газопровід 3 При цьому для зменшення швидкості газу діаметр корпуса 1 призначають більшим, ніж діаметр газопроводу Між фланцями 2 закріплені сітчасті фільтри 6, що затримують частки пилу, наявність котрих негативно позначається на процесі піноутворення На деякій відстані від форсунки переріз піногенератора перекритий набором пінотвірних сіток, одна з яких (7) сферичної форми (або у вигляді кульового сегмента) і з опуклістю в напрямку до форсунки 4, а інша по ходу прямування, газу плоска (8) Далі по ходу газу переріз піногенератора перекритий додатковою пінотвірною сіткою 9, виконаною конусоподібної (або парабололодібHof -див фіг 5) форми, або у вигляді тонкої перфорованої решітки з отворами, розташованими т д кутом до площини основи решітки - (див. фіг 6) Між сітками 8 і 9 у стінки корпуса врізані тангенціальні патрубки 10, сполучені за допомогою блоку 11 регулюючої арматури із системою подачі газу (газопроводом 3) За додатковою пінотвірною сіткою 9 встановлені прилади контролю манометр 12, термометр 13 і засіб контролю за якістю піни шляхом просвічування, що містить розміщені діаметрально протилежно патрубки 14 із прозорими вставками 15, причому в одному із патрубків установлене джерело 16 світла, пов'я зане із блоком 17 живлення, а в інше - фотоелемент 18, пов'язаний із підсилювачем 19, реєструючим приладом 20 і блоком 11 регулюючої арматури Оптимальна відстань між форсункою 4, що розприскує, і сітками 8 і 9 вибирається експериментальним шляхом у процесі відлагодження конкретної конструкції піногенератора Причому відстань між сітками 8 і 9 менше відстані від сітки 8 від форсунки 4 Співвідношення розмірів вічок сіток 7. 8 і 9 теж визначається експериментальним шляхом, причому розмір вічок кожної наступної по ходу газу сітки повинен бути меншим і ніж розмір вічок попередньої сітки У даному випадку оптимальним було прийняте співвідношення 1,0 0,7 0,35 при відносних відстанях між форсункою і основою пінотвірних сіток і між основою пінотвіриих і пінолодрібнюючої сіток, рівних 1,0 0 6 Ступінь перфорації піноподрібнюючої сітки 9, поза залежністю від форми її виконання, лежить у межах 0,53-0,60 У випадку виконання сітки 9 у вигляді тонкої перфорованої решітки з отворами, розташованими під кутом до площини основи решітки, ВІДПОВІДНИЙ кут нахипу р (фіг 6) лежить у межах * 15-30° Конкретне його значення визначається експериментально в залежності від умов піноподрібнення і піноутворення Піногенератор працює таким чином Він вбудовується в газопровід 3 перед ділянкою, що потребує очищення Відчиняють вентиль 5 і подають пінотвірну рідину до форсунки 4 Пінотвірна рідина розприскується рівномірно по площі поперечного перерізу піногенератора за допомогою обертання розприскуючої форсунки 4, підхоплюється потоком газу і подається на кулеподібну розподільну сітку 7 При продуванні крапель пінотвірної рідини через осередки сіток 7 і 8 утворюється високоякісна піна На ДІЛЯНЦІ між сітками 8 і 9 піна закручується потоком газу, що подається через тангенціальні патрубки 10 При цьому збільшується кратність піни Піна ущільнюється і закрученим газодинамічним потоком продавлюється через поверхню додаткової пінотвірної конусоподібної сггки 9 Якість ПІНИ, ЩО утворилася, фіксується фотоелементом 18 і автоматично підтримується в заданих межах за допомогою зворотного зв'язку фотоелемента 18 із механізмом відкриття і закриття вентилів блока 11 регулюючої арматури Результатом реалізації запропонованого технічного рішення є однакова інтенсивність піноутворення на всіх ділянках із рівною інтенсивністю зрошення пінотвірною рідиною, збільшення середньої швидкості пінного потоку, приведеної до поперечного перерізу піногенератора, підвищення якості (збільшення кратності і зменшення дисперсності) піни й однорідності її структури, а також збільшення швидкості її прямування в потоці IOS 6Є92Є 32639 12 Фіг. З л-А Фіг. 4 Фіг. 5 Тираж 50 екз. Відкрите акціонерне товариство «Патент» Україна, 88000, м. Ужгород, аул. Гагаріна, 101 (03122) 3 - 7 2 - 8 9 (03122) 2 - 5 7 - 0 3 8 Фіг. 6

ДивитисяДодаткова інформація

Назва патенту англійськоюFoam generator

Автори англійськоюKliavlin Valerii Volodymyrovych, Clyavlin Valeriy Volodymyrovich, Nemchun Oleksandr Fedorovych

Назва патенту російськоюПеногенератор

Автори російськоюКлявлин Валерий Владимирович, Немчин Александр Федорович

МПК / Мітки

МПК: A62C 5/00

Мітки: піногенератор

Код посилання

<a href="https://ua.patents.su/14-32639-pinogenerator.html" target="_blank" rel="follow" title="База патентів України">Піногенератор</a>

Попередній патент: Спосіб виробництва ковбаси напівкопченої “опришківська”

Наступний патент: Ізоляційний корпус плавкого запобіжника

Випадковий патент: Пристрій для площинного масажу м'язів язика