Датчик кутових швидкостей

Номер патенту: 64585

Опубліковано: 16.02.2004

Автори: Лещенко Олена Володимирівна, Кулік Анатолій Степанович, Гордін Олександр Григорович

Формула / Реферат

1. Датчик кутових швидкостей, що складається з вимірника кутових швидкостей, що містить гіромотор із твердотільним швидкообертовим ротором як носій кінетичного моменту, і вимірника кутових прискорень, що являє собою збалансовану щодо осі підвісу інерційну масу, виконаних у вигляді двох поплавкових камер із двома датчиками вихідної інформації і датчиками моменту, що розміщені усередині відповідної поплавкової камери і кожний з яких представлений у вигляді двох ідентичних струнних частотних перетворювачів, що складаються з підключених до автогенераторів двох пружних стрічкових розтяжок, розміщених у полі постійного магніту, та схему обробки інформації, який відрізняється тим, що в його конструкцію введені елементи закріплення розтяжок на корпусі у вигляді твердих стрижнів і пружних мембран, що ізолюють внутрішню порожнину, у якій розміщені датчики вихідної інформації і протидіючого моменту, від рідини, у яку поміщені поплавки, а розтяжки являють собою основні опори обох поплавкових камер з однієї їхньої сторони.

2. Датчик за п. 1, який відрізняється тим, що в його схему обробки інформації введені вісім ідентичних каналів, кожний з який складається з автогенератора, блока узгодження, пристрою керування перетворювачем, перетворювача кількості імпульсів у код і вихідного буферного регістра, причому вихід автогенератора, який містить пружну розтяжку як чутливий елемент, зв'язаний з входом блока узгодження, послідовно з'єднаного з пристроєм керування перетворювачем, один вихід якого підключений до першого входу перетворювача кількості імпульсів у код, а другий вихід - до першого керуючого входу вихідного буферного регістра, з інформаційним входом якого з'єднаний вихід перетворювача кількості імпульсів у код, причому другий вхід перетворювача кількості імпульсів у код зв'язаний з виходом генератора заповнюючих імпульсів, а вихід вихідного буферного регістра з'єднаний з відповідним портом мікроконтролера.

3. Датчик за пп. 1 і 2, який відрізняється тим, що в його схему обробки інформації введений мікроконтролер, кожна вихідна лінія одного з паралельних портів вводу-виводу якого з'єднана з другим керуючим входом вихідного буферного регістра кожного з восьми каналів, а вихід вихідного буферного регістра кожного каналу зв'язаний паралельно зі входом другого паралельного порту вводу-виводу, а ще три порти мікроконтролера використані для видачі вихідних сигналів, що відповідають нескоректованій кутовій швидкості, скоректованій кутовій швидкості і кутовому прискоренню.

Текст

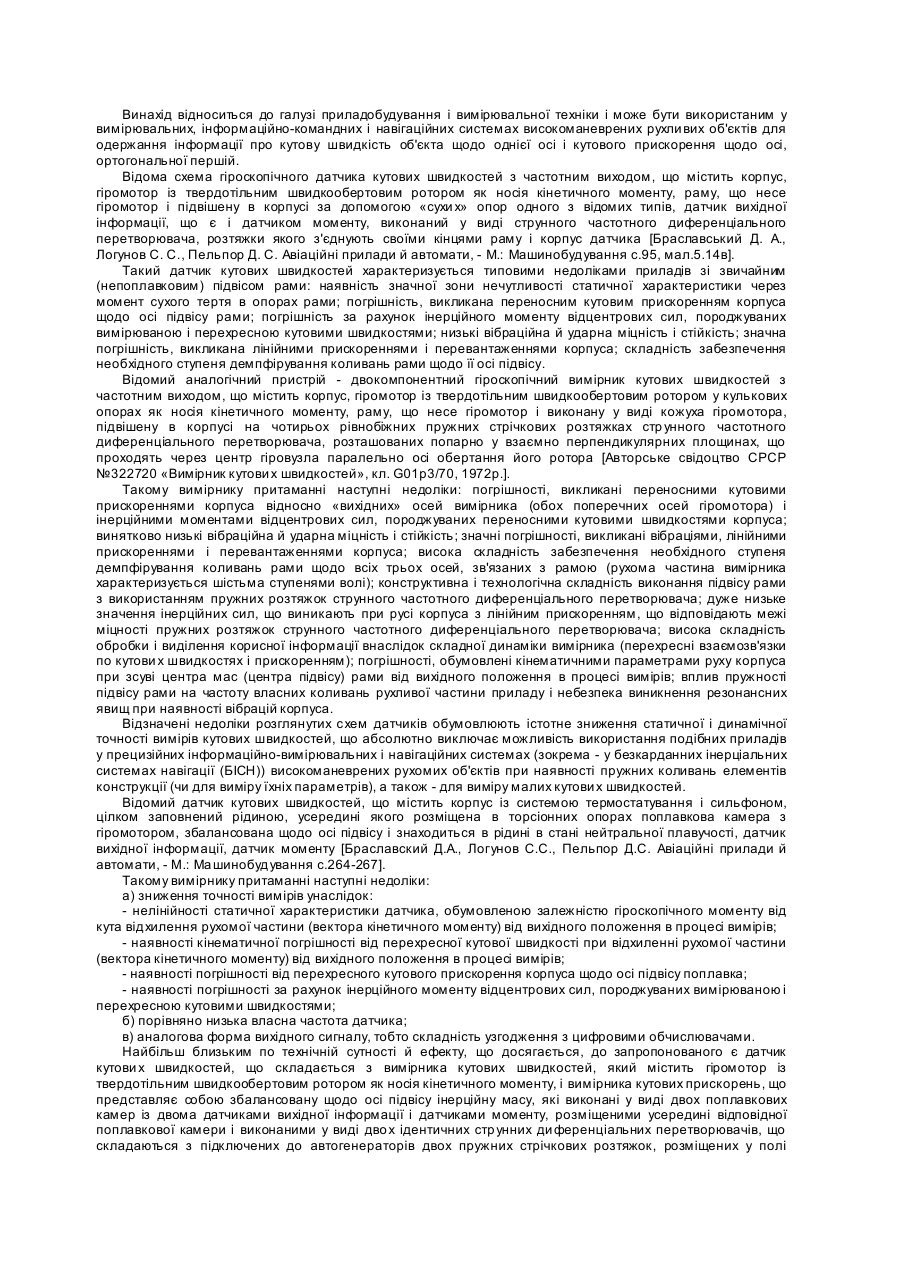

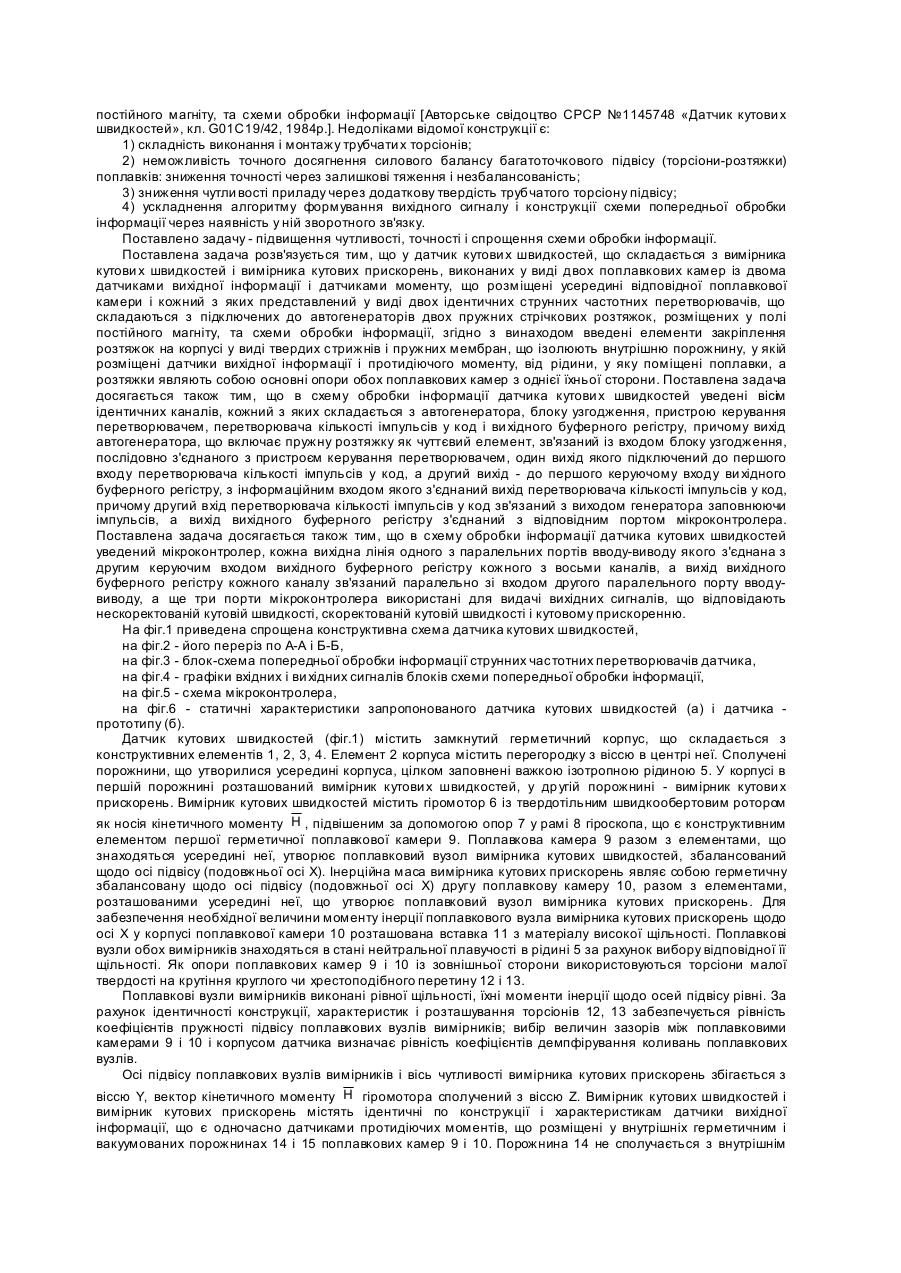

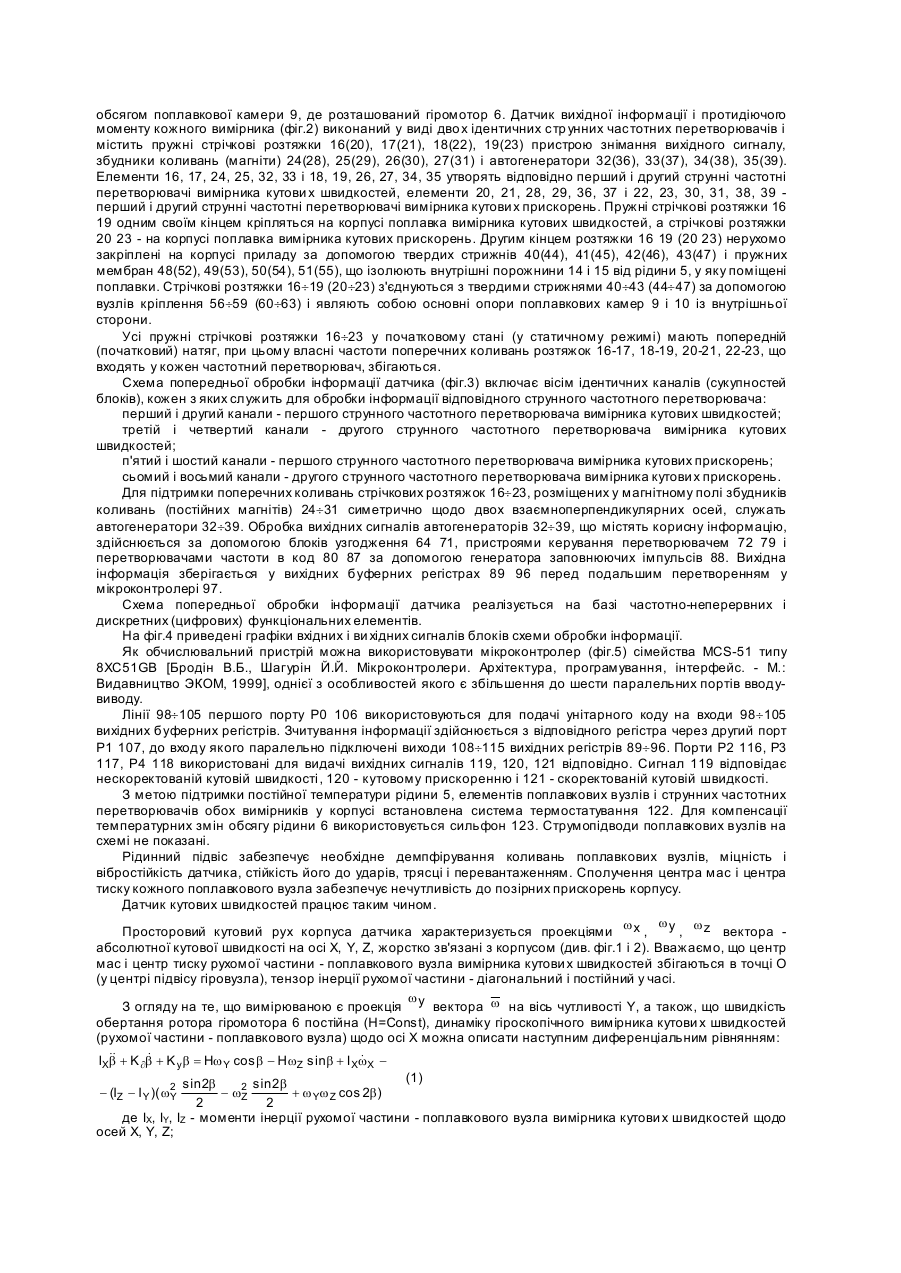

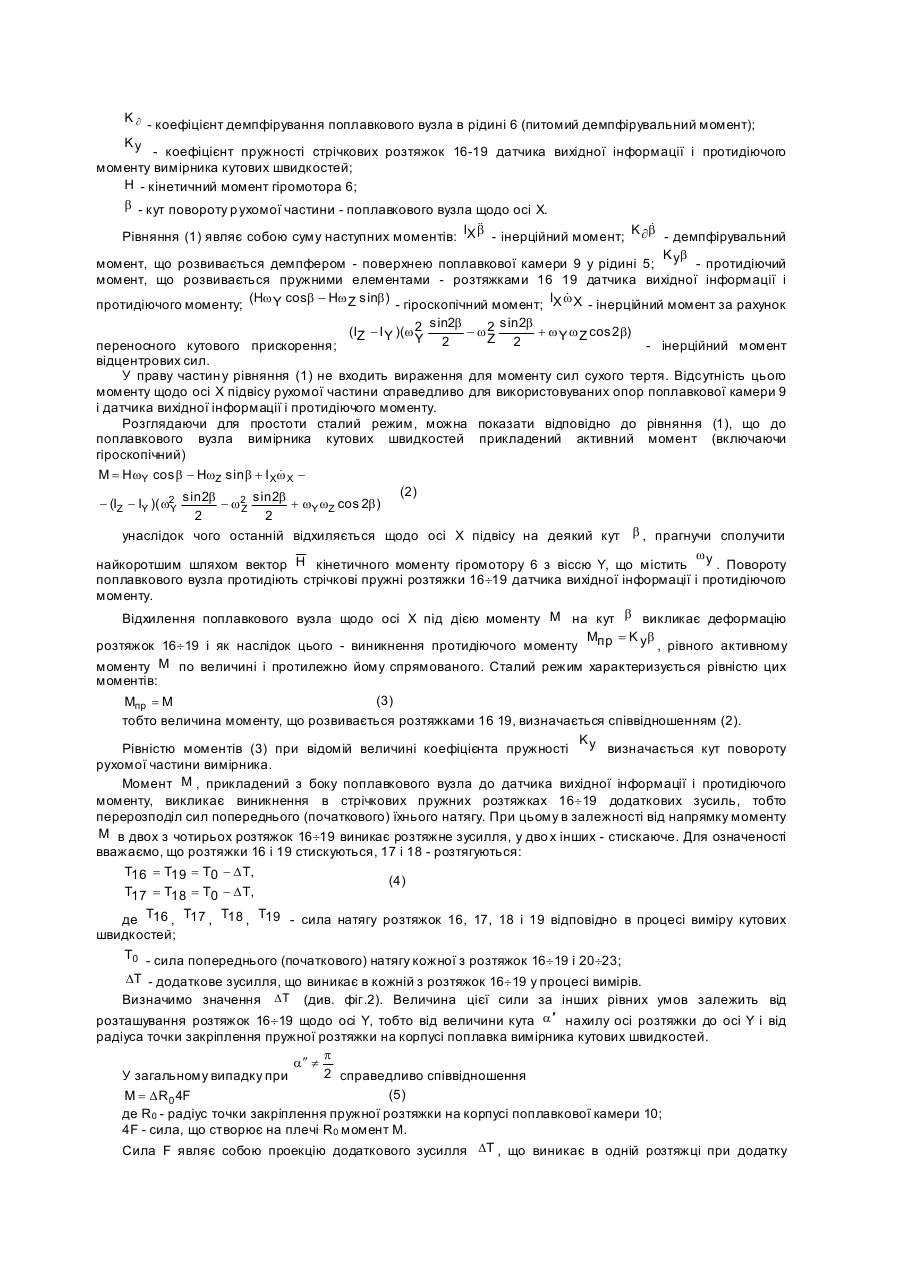

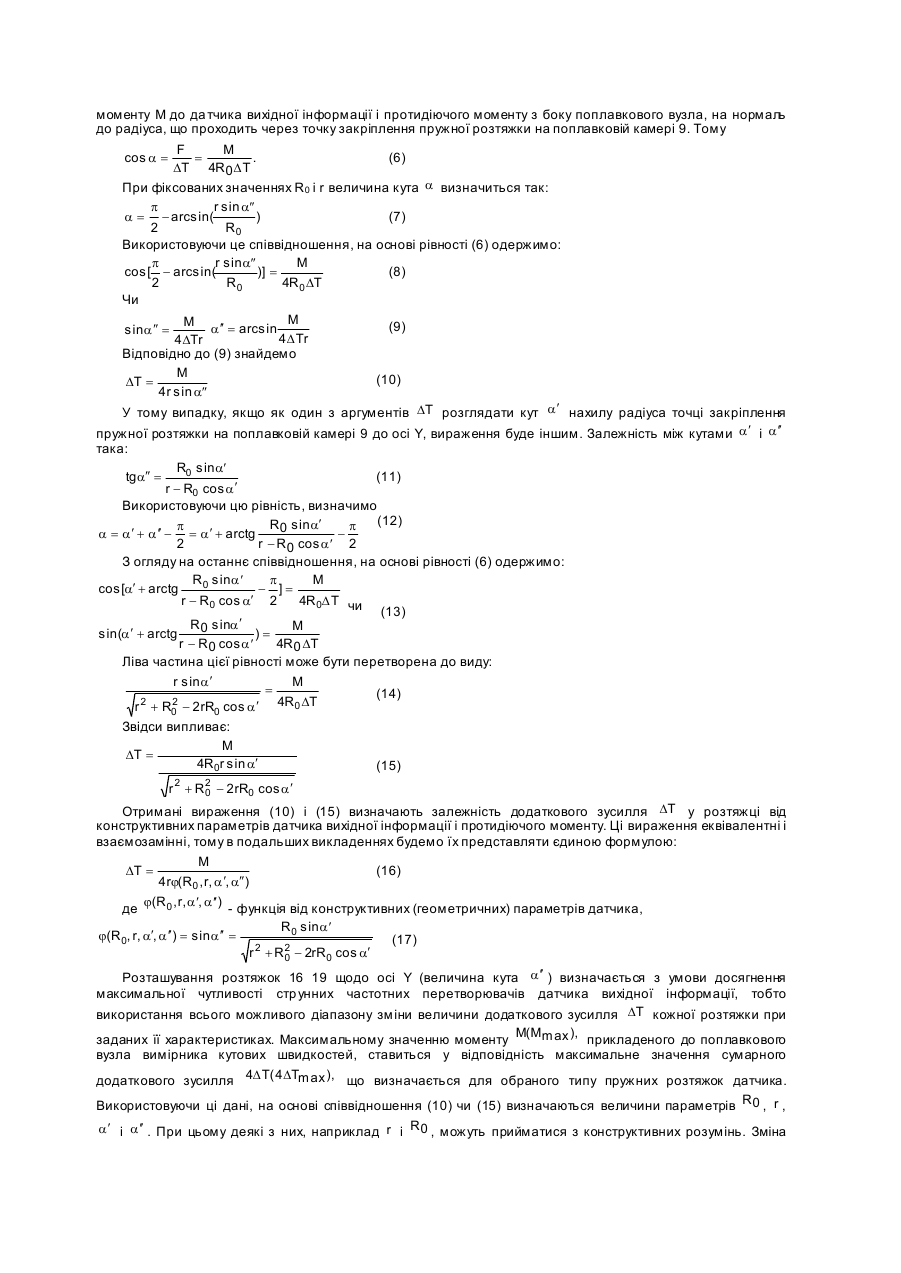

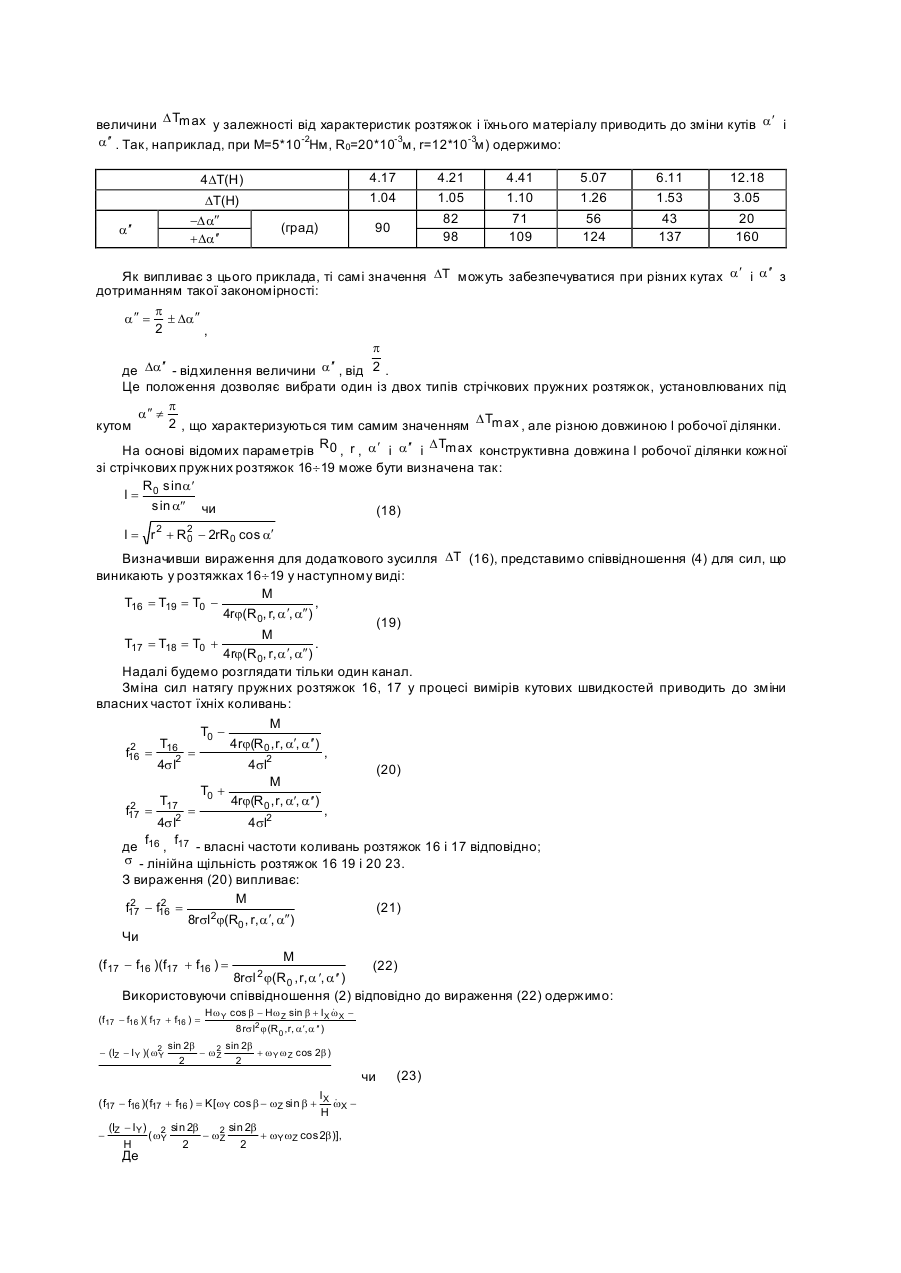

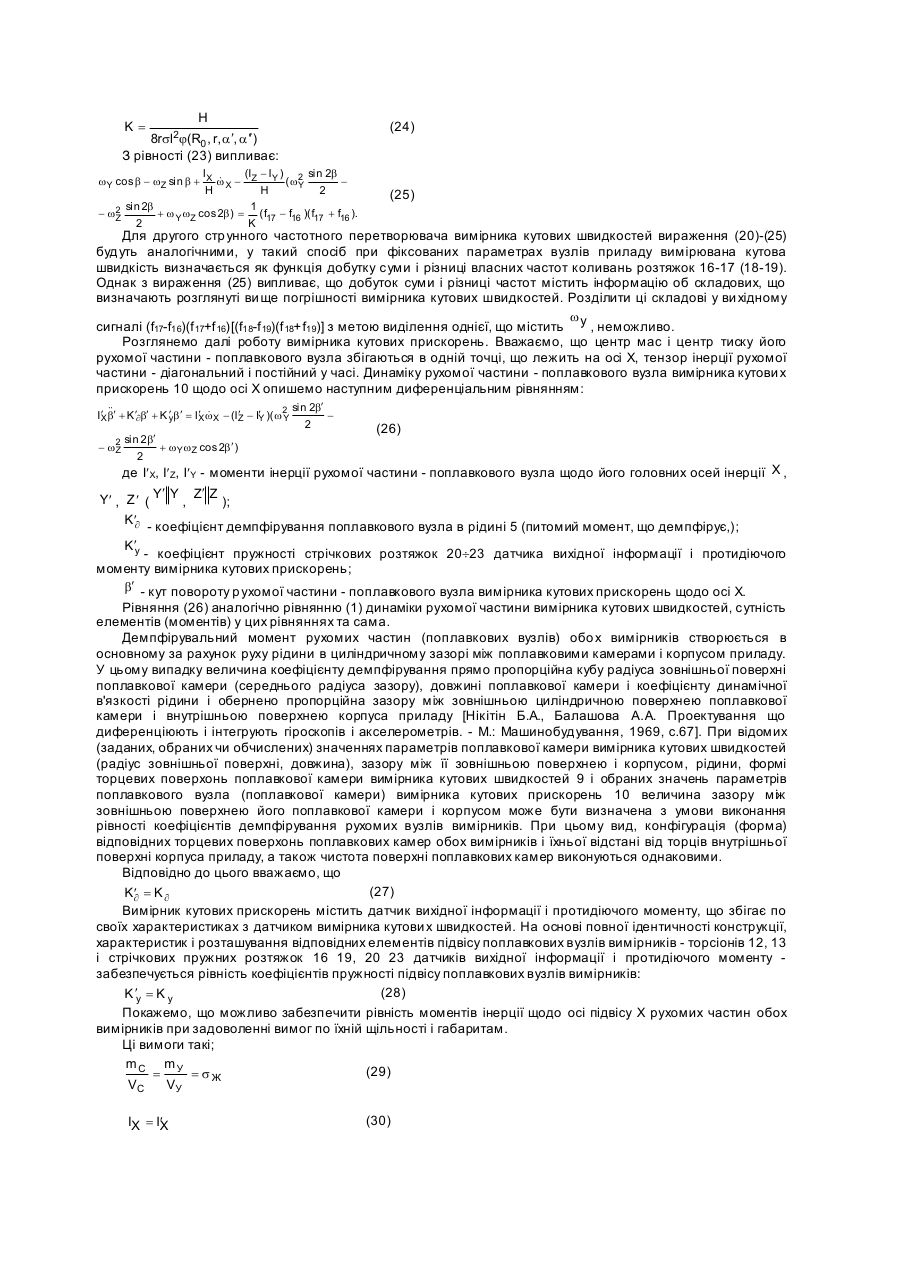

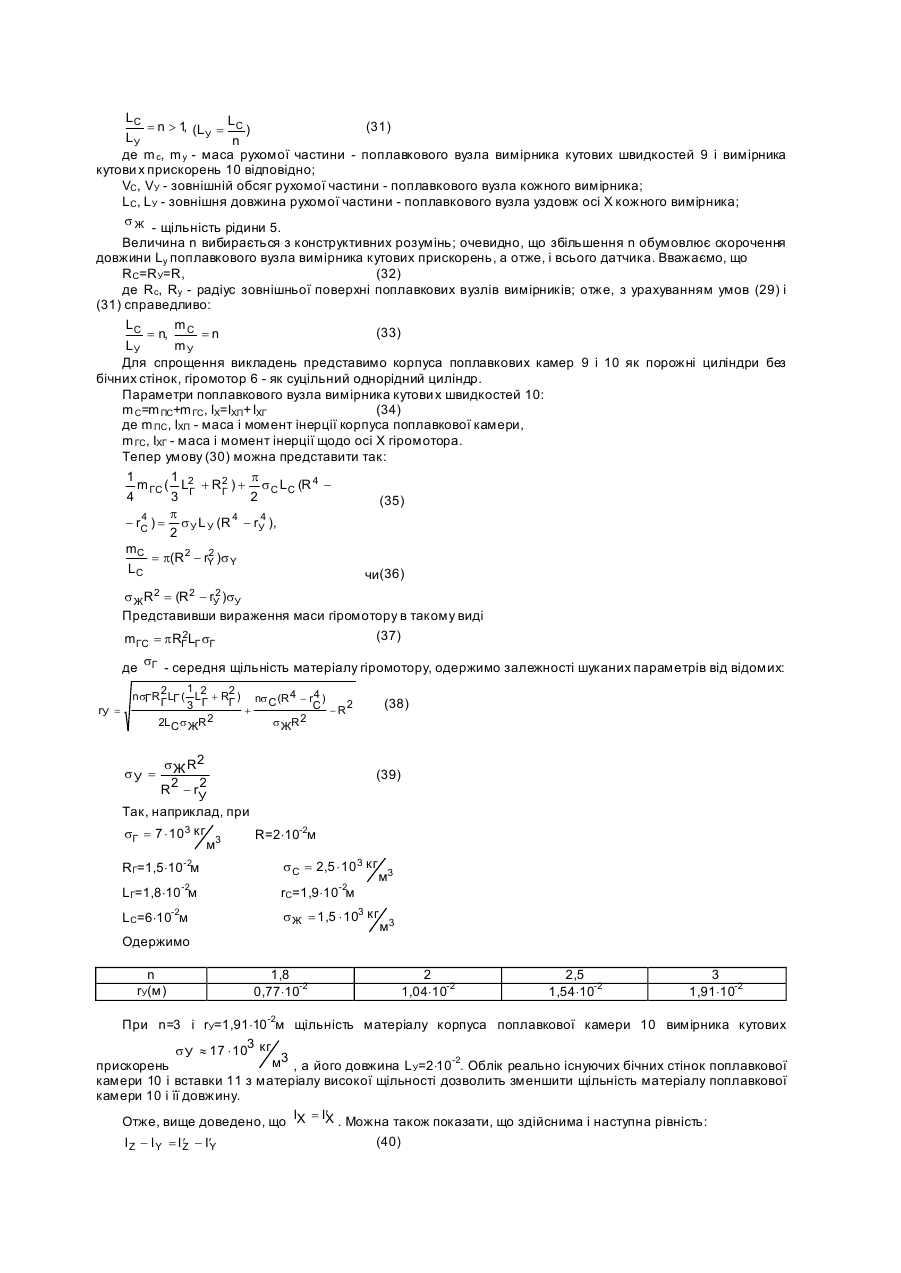

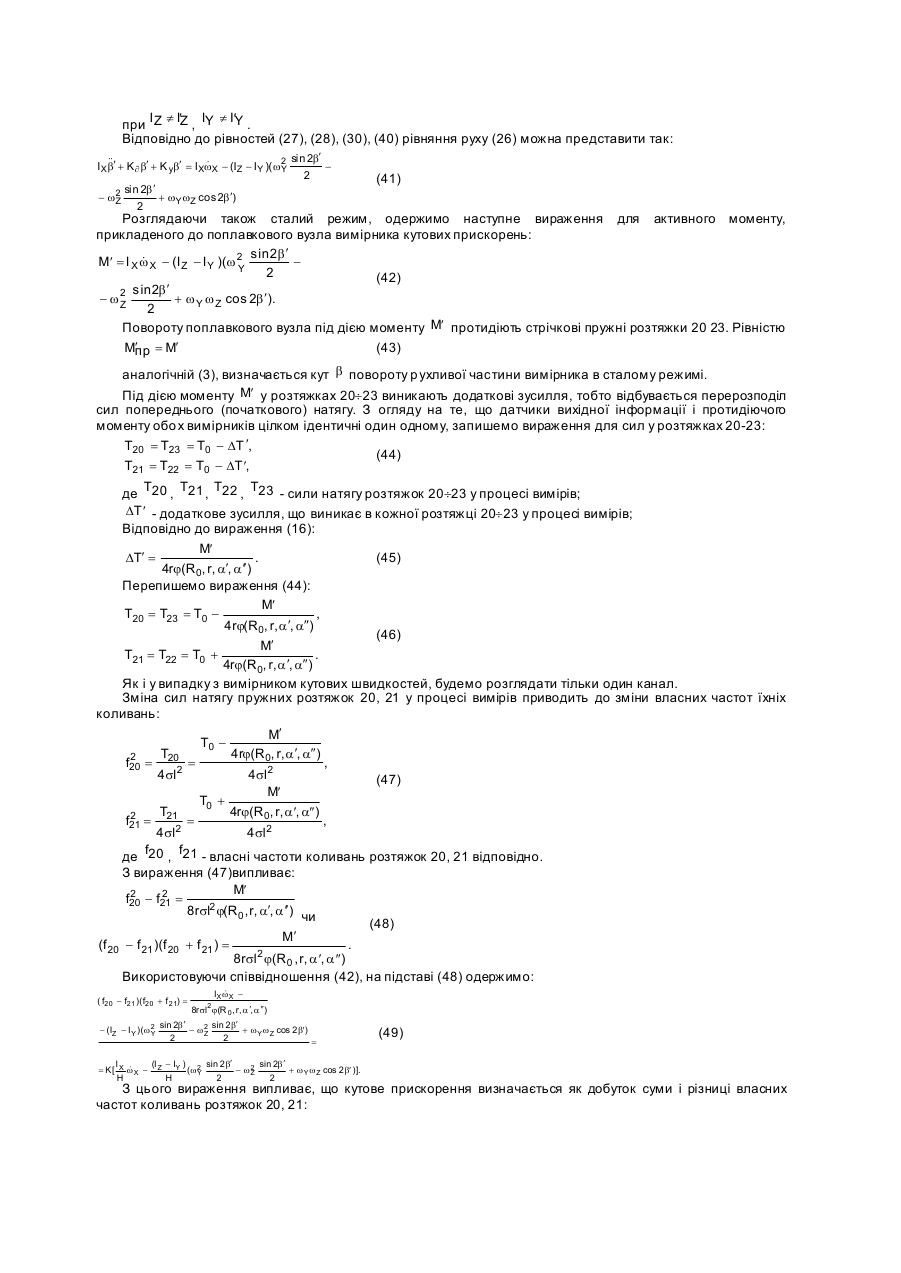

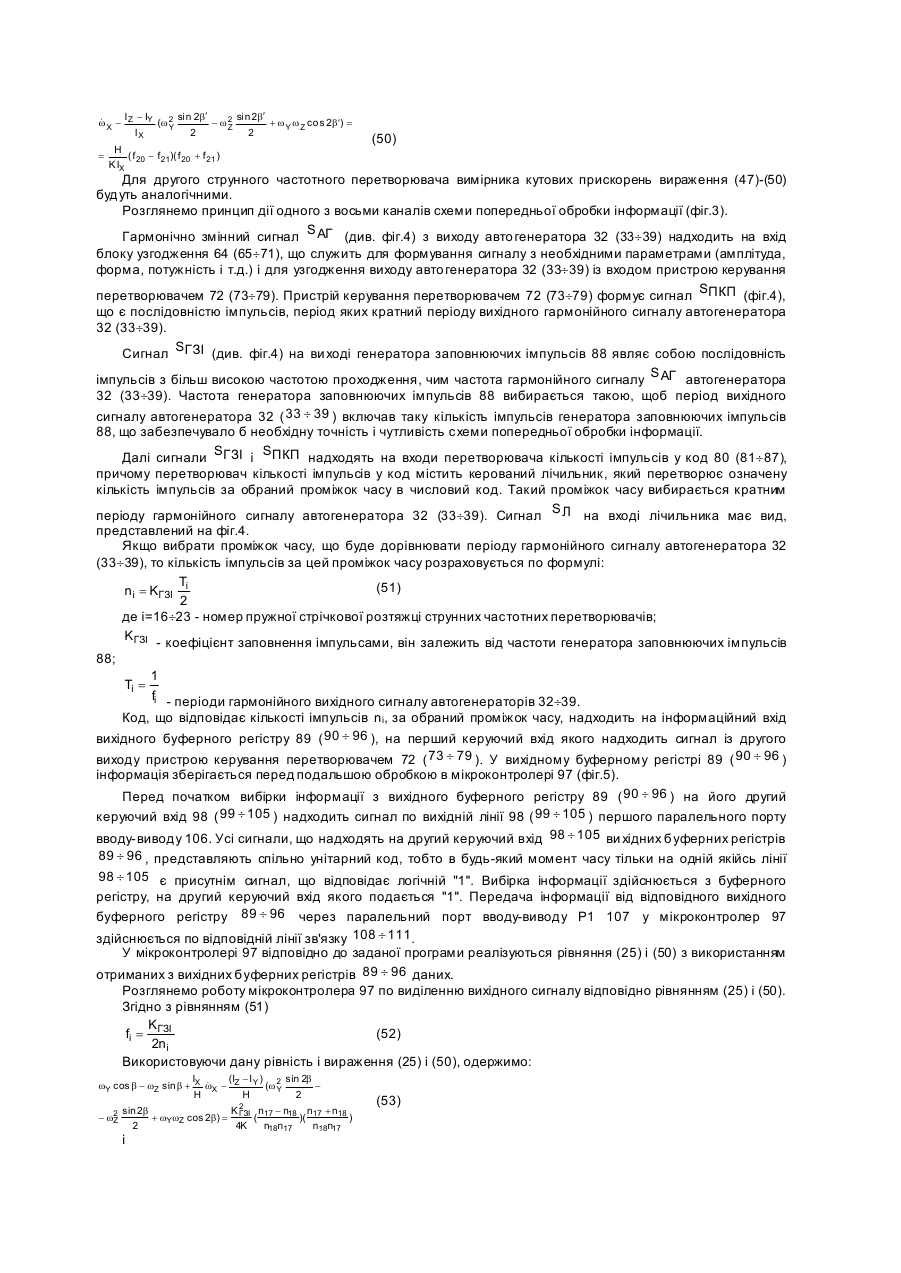

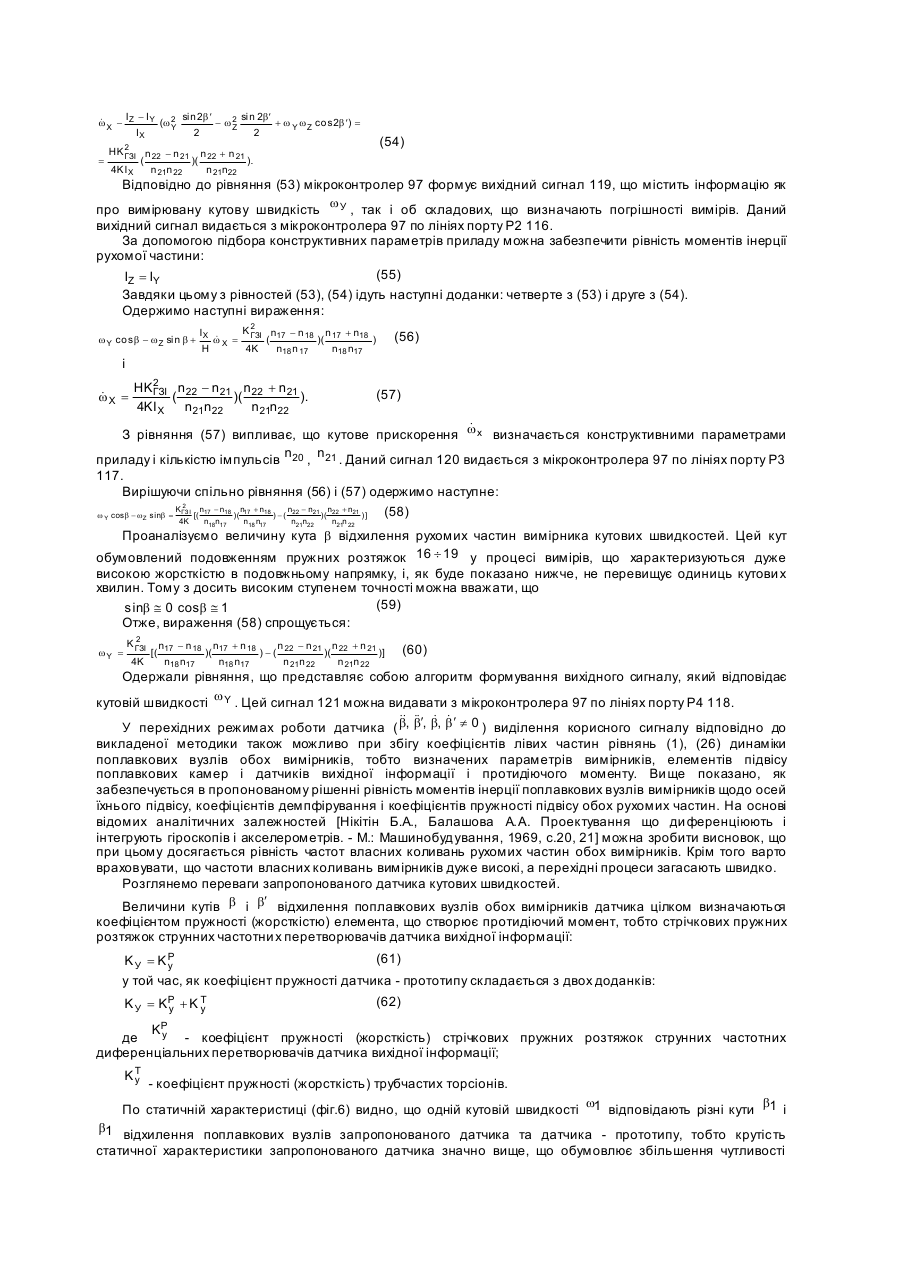

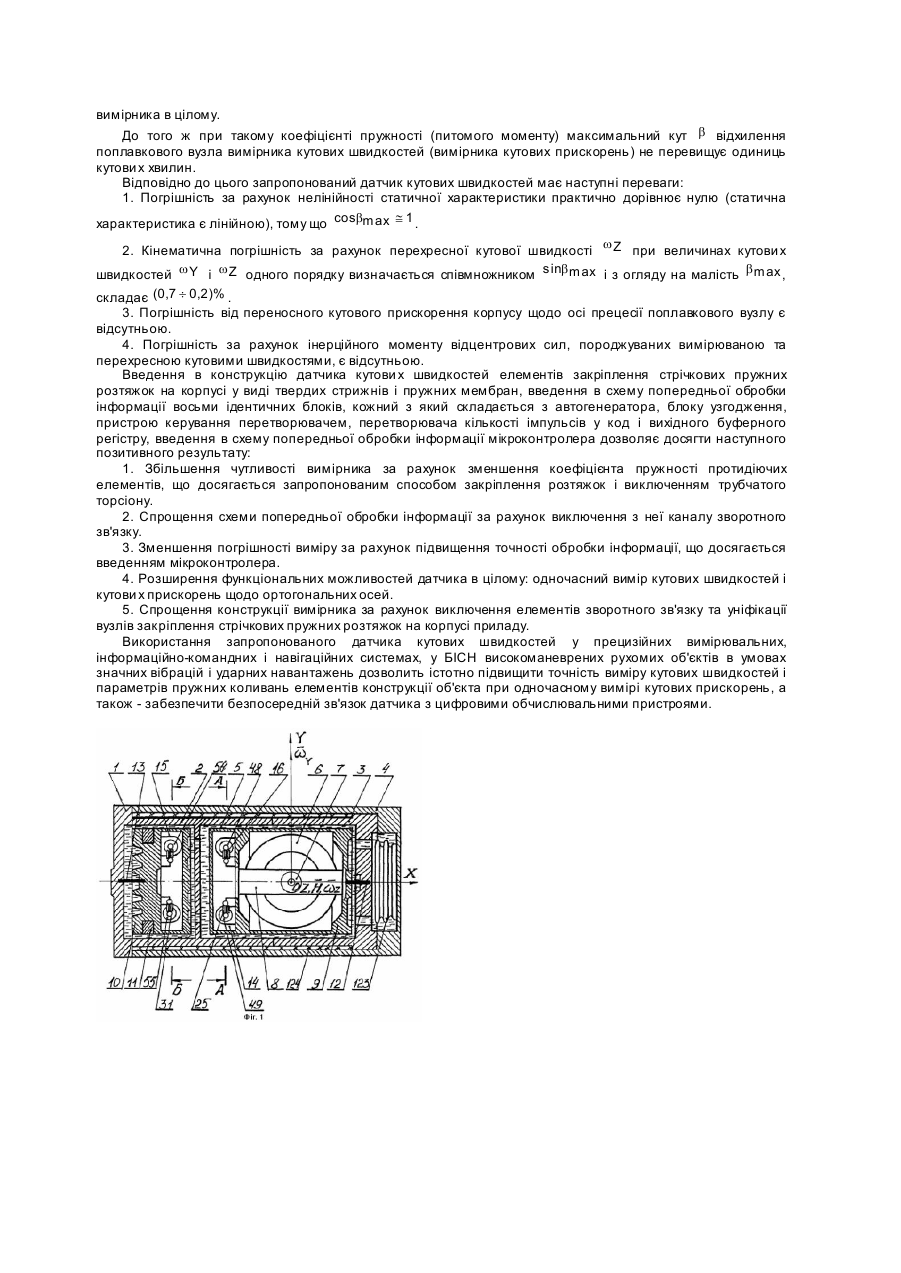

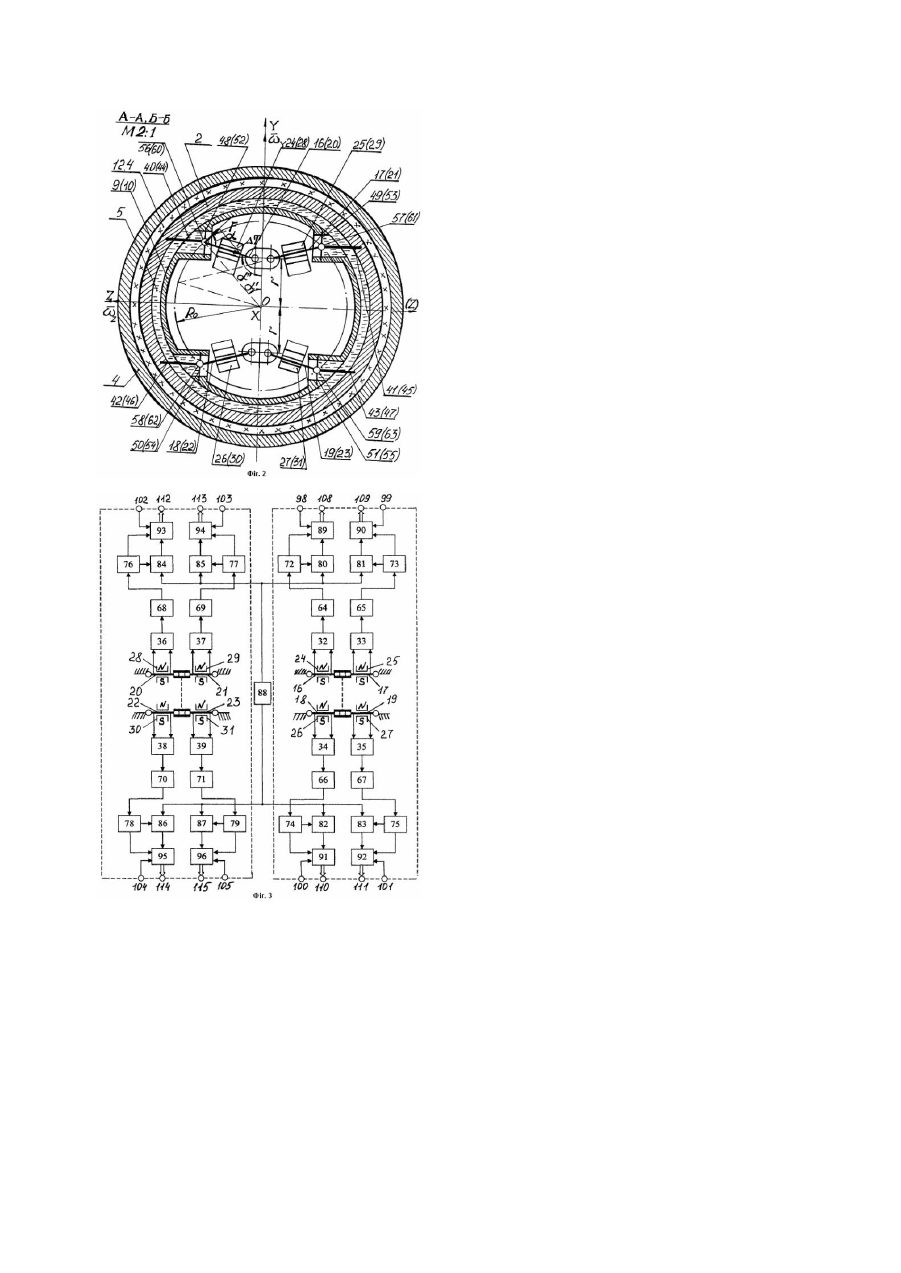

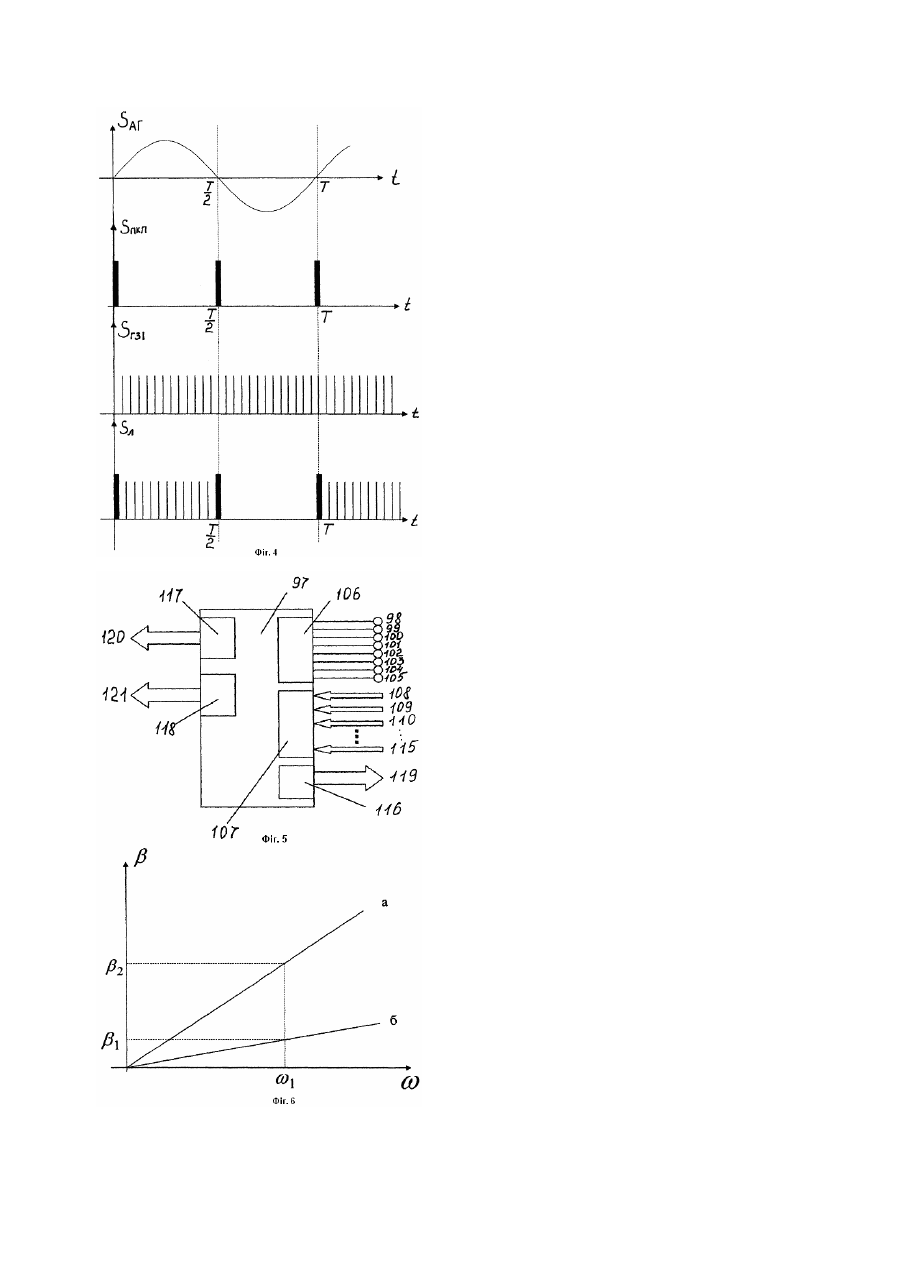

Винахід відноситься до галузі приладобудування і вимірювальної техніки і може бути використаним у вимірювальних, інформаційно-командних і навігаційних системах високоманеврених рухли вих об'єктів для одержання інформації про кутову швидкість об'єкта щодо однієї осі і кутового прискорення щодо осі, ортогональної першій. Відома схема гіроскопічного датчика кутових швидкостей з частотним виходом, що містить корпус, гіромотор із твердотільним швидкообертовим ротором як носія кінетичного моменту, раму, що несе гіромотор і підвішену в корпусі за допомогою «сухи х» опор одного з відомих типів, датчик вихідної інформації, що є і датчиком моменту, виконаний у виді струнного частотного диференціального перетворювача, розтяжки якого з'єднують своїми кінцями раму і корпус датчика [Браславський Д. А., Логунов С. С., Пельпор Д. С. Авіаційні прилади й автомати, - М.: Машинобудування с.95, мал.5.14в]. Такий датчик кутових швидкостей характеризується типовими недоліками приладів зі звичайним (непоплавковим) підвісом рами: наявність значної зони нечутливості статичної характеристики через момент сухого тертя в опорах рами; погрішність, викликана переносним кутовим прискоренням корпуса щодо осі підвісу рами; погрішність за рахунок інерційного моменту відцентрових сил, породжуваних вимірюваною і перехресною кутовими швидкостями; низькі вібраційна й ударна міцність і стійкість; значна погрішність, викликана лінійними прискореннями і перевантаженнями корпуса; складність забезпечення необхідного ступеня демпфірування коливань рами щодо її осі підвісу. Відомий аналогічний пристрій - двокомпонентний гіроскопічний вимірник кутових швидкостей з частотним виходом, що містить корпус, гіромотор із твердотільним швидкообертовим ротором у кулькових опорах як носія кінетичного моменту, раму, що несе гіромотор і виконану у виді кожуха гіромотора, підвішену в корпусі на чотирьох рівнобіжних пружних стрічкових розтяжках стр унного частотного диференціального перетворювача, розташованих попарно у взаємно перпендикулярних площинах, що проходять через центр гіровузла паралельно осі обертання його ротора [Авторське свідоцтво СРСР №322720 «Вимірник кутови х швидкостей», кл. G01p3/70, 1972p.]. Такому вимірнику притаманні наступні недоліки: погрішності, викликані переносними кутовими прискореннями корпуса відносно «вихідних» осей вимірника (обох поперечних осей гіромотора) і інерційними моментами відцентрових сил, породжуваних переносними кутовими швидкостями корпуса; винятково низькі вібраційна й ударна міцність і стійкість; значні погрішності, викликані вібраціями, лінійними прискореннями і перевантаженнями корпуса; висока складність забезпечення необхідного ступеня демпфірування коливань рами щодо всіх трьох осей, зв'язаних з рамою (рухома частина вимірника характеризується шістьма ступенями волі); конструктивна і технологічна складність виконання підвісу рами з використанням пружних розтяжок струнного частотного диференціального перетворювача; дуже низьке значення інерційних сил, що виникають при русі корпуса з лінійним прискоренням, що відповідають межі міцності пружних розтяжок струнного частотного диференціального перетворювача; висока складність обробки і виділення корисної інформації внаслідок складної динаміки вимірника (перехресні взаємозв'язки по кутови х швидкостях і прискоренням); погрішності, обумовлені кінематичними параметрами руху корпуса при зсуві центра мас (центра підвісу) рами від вихідного положення в процесі вимірів; вплив пружності підвісу рами на частоту власних коливань рухливої частини приладу і небезпека виникнення резонансних явищ при наявності вібрацій корпуса. Відзначені недоліки розглянутих схем датчиків обумовлюють істотне зниження статичної і динамічної точності вимірів кутових швидкостей, що абсолютно виключає можливість використання подібних приладів у прецизійних інформаційно-вимірювальних і навігаційних системах (зокрема - у безкарданних інерціальних системах навігації (БІСН)) високоманеврених рухомих об'єктів при наявності пружних коливань елементів конструкції (чи для виміру їхніх параметрів), а також - для виміру малих кутови х швидкостей. Відомий датчик кутових швидкостей, що містить корпус із системою термостатування і сильфоном, цілком заповнений рідиною, усередині якого розміщена в торсіонних опорах поплавкова камера з гіромотором, збалансована щодо осі підвісу і знаходиться в рідині в стані нейтральної плавучості, датчик вихідної інформації, датчик моменту [Браславский Д.А., Логунов С.С., Пельпор Д.С. Авіаційні прилади й автомати, - М.: Ма шинобудування с.264-267]. Такому вимірнику притаманні наступні недоліки: а) зниження точності вимірів унаслідок: - нелінійності статичної характеристики датчика, обумовленою залежністю гіроскопічного моменту від кута відхилення рухомої частини (вектора кінетичного моменту) від вихідного положення в процесі вимірів; - наявності кінематичної погрішності від перехресної кутової швидкості при відхиленні рухомої частини (вектора кінетичного моменту) від вихідного положення в процесі вимірів; - наявності погрішності від перехресного кутового прискорення корпуса щодо осі підвісу поплавка; - наявності погрішності за рахунок інерційного моменту відцентрових сил, породжуваних вимірюваною і перехресною кутовими швидкостями; б) порівняно низька власна частота датчика; в) аналогова форма вихідного сигналу, тобто складність узгодження з цифровими обчислювачами. Найбільш близьким по технічній сутності й ефекту, що досягається, до запропонованого є датчик кутови х швидкостей, що складається з вимірника кутових швидкостей, який містить гіромотор із твердотільним швидкообертовим ротором як носія кінетичного моменту, і вимірника кутових прискорень, що представляє собою збалансовану щодо осі підвісу інерційну масу, які виконані у виді двох поплавкових камер із двома датчиками вихідної інформації і датчиками моменту, розміщеними усередині відповідної поплавкової камери і виконаними у виді дво х ідентичних стр унних ди ференціальних перетворювачів, що складаються з підключених до автогенераторів двох пружних стрічкових розтяжок, розміщених у полі постійного магніту, та схеми обробки інформації [Авторське свідоцтво СРСР №1145748 «Датчик кутови х швидкостей», кл. G01C19/42, 1984p.]. Недоліками відомої конструкції є: 1) складність виконання і монтажу трубчати х торсіонів; 2) неможливість точного досягнення силового балансу багатоточкового підвісу (торсіони-розтяжки) поплавків: зниження точності через залишкові тяження і незбалансованість; 3) зниження чутли вості приладу через додаткову твердість трубчатого торсіону підвісу; 4) ускладнення алгоритму формування вихідного сигналу і конструкції схеми попередньої обробки інформації через наявність у ній зворотного зв'язку. Поставлено задачу - підвищення чутливості, точності і спрощення схеми обробки інформації. Поставлена задача розв'язується тим, що у датчик кутови х швидкостей, що складається з вимірника кутови х швидкостей і вимірника кутових прискорень, виконаних у виді двох поплавкових камер із двома датчиками вихідної інформації і датчиками моменту, що розміщені усередині відповідної поплавкової камери і кожний з яких представлений у виді двох ідентичних струнних частотних перетворювачів, що складаються з підключених до автогенераторів двох пружних стрічкових розтяжок, розміщених у полі постійного магніту, та схеми обробки інформації, згідно з винаходом введені елементи закріплення розтяжок на корпусі у виді твердих стрижнів і пружних мембран, що ізолюють внутрішню порожнину, у якій розміщені датчики вихідної інформації і протидіючого моменту, від рідини, у яку поміщені поплавки, а розтяжки являють собою основні опори обох поплавкових камер з однієї їхньої сторони. Поставлена задача досягається також тим, що в схему обробки інформації датчика кутови х швидкостей уведені вісім ідентичних каналів, кожний з яких складається з автогенератора, блоку узгодження, пристрою керування перетворювачем, перетворювача кількості імпульсів у код і ви хідного буферного регістру, причому вихід автогенератора, що включає пружну розтяжку як чуттєвий елемент, зв'язаний із входом блоку узгодження, послідовно з'єднаного з пристроєм керування перетворювачем, один вихід якого підключений до першого входу перетворювача кількості імпульсів у код, а другий вихід - до першого керуючому входу ви хідного буферного регістру, з інформаційним входом якого з'єднаний вихід перетворювача кількості імпульсів у код, причому другий вхід перетворювача кількості імпульсів у код зв'язаний з виходом генератора заповнюючи імпульсів, а вихід вихідного буферного регістру з'єднаний з відповідним портом мікроконтролера. Поставлена задача досягається також тим, що в схему обробки інформації датчика кутових швидкостей уведений мікроконтролер, кожна вихідна лінія одного з паралельних портів вводу-виводу якого з'єднана з другим керуючим входом вихідного буферного регістру кожногоз восьми каналів, а вихід вихідного буферного регістру кожного каналу зв'язаний паралельно зі входом другого паралельного порту вводувиводу, а ще три порти мікроконтролера використані для видачі вихідних сигналів, що відповідають нескоректованій кутовій швидкості, скоректованій кутовій швидкості і кутовому прискоренню. На фіг.1 приведена спрощена конструктивна схема датчика кутових швидкостей, на фіг.2 - його переріз по А-А і Б-Б, на фіг.3 - блок-схема попередньої обробки інформації струнних частотних перетворювачів датчика, на фіг.4 - графіки вхідних і ви хідних сигналів блоків схеми попередньої обробки інформації, на фіг.5 - схема мікроконтролера, на фіг.6 - статичні характеристики запропонованого датчика кутових швидкостей (а) і датчика прототипу (б). Датчик кутових швидкостей (фіг.1) містить замкнутий герметичний корпус, що складається з конструктивних елементів 1, 2, 3, 4. Елемент 2 корпуса містить перегородку з віссю в центрі неї. Сполучені порожнини, що утворилися усередині корпуса, цілком заповнені важкою ізотропною рідиною 5. У корпусі в першій порожнині розташований вимірник кутови х швидкостей, у др угій порожнині - вимірник кутови х прискорень. Вимірник кутових швидкостей містить гіромотор 6 із твердотільним швидкообертовим ротором як носія кінетичного моменту H , підвішеним за допомогою опор 7 у рамі 8 гіроскопа, що є конструктивним елементом першої герметичної поплавкової камери 9. Поплавкова камера 9 разом з елементами, що знаходяться усередині неї, утворює поплавковий вузол вимірника кутових швидкостей, збалансований щодо осі підвісу (подовжньої осі X). Інерційна маса вимірника кутових прискорень являє собою герметичну збалансовану щодо осі підвісу (подовжньої осі X) другу поплавкову камеру 10, разом з елементами, розташованими усередині неї, що утворює поплавковий вузол вимірника кутових прискорень. Для забезпечення необхідної величини моменту інерції поплавкового вузла вимірника кутових прискорень щодо осі Х у корпусі поплавкової камери 10 розташована вставка 11 з матеріалу високої щільності. Поплавкові вузли обох вимірників знаходяться в стані нейтральної плавучості в рідині 5 за рахунок вибору відповідної її щільності. Як опори поплавкових камер 9 і 10 із зовнішньої сторони використовуються торсіони малої твердості на крутіння круглого чи хрестоподібного перетину 12 і 13. Поплавкові вузли вимірників виконані рівної щільності, їхні моменти інерції щодо осей підвісу рівні. За рахунок ідентичності конструкції, характеристик і розташування торсіонів 12, 13 забезпечується рівність коефіцієнтів пружності підвісу поплавкових вузлів вимірників; вибір величин зазорів між поплавковими камерами 9 і 10 і корпусом датчика визначає рівність коефіцієнтів демпфірування коливань поплавкових вузлів. Осі підвісу поплавкових вузлів вимірників і вісь чутливості вимірника кутових прискорень збігається з віссю Y, вектор кінетичного моменту H гіромотора сполучений з віссю Z. Вимірник кутових швидкостей і вимірник кутових прискорень містять ідентичні по конструкції і характеристикам датчики вихідної інформації, що є одночасно датчиками протидіючих моментів, що розміщені у внутрішніх герметичним і вакуумованих порожнинах 14 і 15 поплавкових камер 9 і 10. Порожнина 14 не сполучається з внутрішнім обсягом поплавкової камери 9, де розташований гіромотор 6. Датчик вихідної інформації і протидіючого моменту кожного вимірника (фіг.2) виконаний у виді дво х ідентичних стр унних частотних перетворювачів і містить пружні стрічкові розтяжки 16(20), 17(21), 18(22), 19(23) пристрою знімання вихідного сигналу, збудники коливань (магніти) 24(28), 25(29), 26(30), 27(31) і автогенератори 32(36), 33(37), 34(38), 35(39). Елементи 16, 17, 24, 25, 32, 33 і 18, 19, 26, 27, 34, 35 утворять відповідно перший і другий струнні частотні перетворювачі вимірника кутови х швидкостей, елементи 20, 21, 28, 29, 36, 37 і 22, 23, 30, 31, 38, 39 перший і другий струнні частотні перетворювачі вимірника кутови х прискорень. Пружні стрічкові розтяжки 16 19 одним своїм кінцем кріпляться на корпусі поплавка вимірника кутових швидкостей, а стрічкові розтяжки 20 23 - на корпусі поплавка вимірника кутових прискорень. Другим кінцем розтяжки 16 19 (20 23) нерухомо закріплені на корпусі приладу за допомогою твердих стрижнів 40(44), 41(45), 42(46), 43(47) і пружних мембран 48(52), 49(53), 50(54), 51(55), що ізолюють внутрішні порожнини 14 і 15 від рідини 5, у яку поміщені поплавки. Стрічкові розтяжки 16¸19 (20¸23) з'єднуються з твердими стрижнями 40¸43 (44¸47) за допомогою вузлів кріплення 56¸59 (60¸63) і являють собою основні опори поплавкових камер 9 і 10 із внутрішньої сторони. Усі пружні стрічкові розтяжки 16¸23 у початковому стані (у статичному режимі) мають попередній (початковий) натяг, при цьому власні частоти поперечних коливань розтяжок 16-17, 18-19, 20-21, 22-23, що входять у кожен частотний перетворювач, збігаються. Схема попередньої обробки інформації датчика (фіг.3) включає вісім ідентичних каналів (сукупностей блоків), кожен з яких служить для обробки інформації відповідного струнного частотного перетворювача: перший і другий канали - першого струнного частотного перетворювача вимірника кутових швидкостей; третій і четвертий канали - другого струнного частотного перетворювача вимірника кутових швидкостей; п'ятий і шостий канали - першого струнного частотного перетворювача вимірника кутових прискорень; сьомий і восьмий канали - другого струнного частотного перетворювача вимірника кутови х прискорень. Для підтримки поперечних коливань стрічкових розтяжок 16¸23, розміщених у магнітному полі збудників коливань (постійних магнітів) 24¸31 симетрично щодо двох взаємноперпендикулярних осей, служать автогенератори 32¸39. Обробка вихідних сигналів автогенераторів 32¸39, що містять корисну інформацію, здійснюється за допомогою блоків узгодження 64 71, пристроями керування перетворювачем 72 79 і перетворювачами частоти в код 80 87 за допомогою генератора заповнюючих імпульсів 88. Вихідна інформація зберігається у вихідних буферних регістрах 89 96 перед подальшим перетворенням у мікроконтролері 97. Схема попередньої обробки інформації датчика реалізується на базі частотно-неперервних і дискретних (цифрових) функціональних елементів. На фіг.4 приведені графіки вхідних і ви хідних сигналів блоків схеми обробки інформації. Як обчислювальний пристрій можна використовувати мікроконтролер (фіг.5) сімейства MCS-51 типу 8XC51GB [Бродін В.Б., Шагурін Й.Й. Мікроконтролери. Архітектура, програмування, інтерфейс. - М.: Видавництво ЭКОМ, 1999], однієї з особливостей якого є збільшення до шести паралельних портів вводувиводу. Лінії 98¸105 першого порту Р0 106 використовуються для подачі унітарного коду на входи 98¸105 вихідних буферних регістрів. Зчитування інформації здійснюється з відповідного регістра через другий порт Р1 107, до входу якого паралельно підключені виходи 108¸115 вихідних регістрів 89¸96. Порти Р2 116, Р3 117, Р4 118 використовані для видачі вихідних сигналів 119, 120, 121 відповідно. Сигнал 119 відповідає нескоректованій кутовій швидкості , 120 - кутовому прискоренню і 121 - скоректованій кутовій швидкості. З метою підтримки постійної температури рідини 5, елементів поплавкових вузлів і струнних частотних перетворювачів обох вимірників у корпусі встановлена система термостатування 122. Для компенсації температурних змін обсягу рідини 6 використовується сильфон 123. Струмопідводи поплавкових вузлів на схемі не показані. Рідинний підвіс забезпечує необхідне демпфірування коливань поплавкових вузлів, міцність і вібростійкість датчика, стійкість його до ударів, трясці і перевантаженням. Сполучення центра мас і центра тиску кожного поплавкового вузла забезпечує нечутливість до позірних прискорень корпусу. Датчик кутових швидкостей працює таким чином. w y wz Просторовий кутовий рух корпуса датчика характеризується проекціями w x , , вектора абсолютної кутової швидкості на осі X, Y, Z, жорстко зв'язані з корпусом (див. фіг.1 і 2). Вважаємо, що центр мас і центр тиску рухомої частини - поплавкового вузла вимірника кутови х швидкостей збігаються в точці О (у центрі підвісу гіровузла), тензор інерції рухомої частини - діагональний і постійний у часі. w З огляду на те, що вимірюваною є проекція y вектора w на вісь чутливості Y, а також, що швидкість обертання ротора гіромотора 6 постійна (H=Const), динаміку гіроскопічного вимірника кутови х швидкостей (рухомої частини - поплавкового вузла) щодо осі Х можна описати наступним диференціальним рівнянням: & & IX&& + K ¶b + K yb = Hw Y cos b - HwZ sinb + I XwX b (1) sin2b sin2b - (IZ - I Y )( w2 - w2 + w Yw Z cos 2b ) Y Z 2 2 де IX, IY, IZ - моменти інерції рухомої частини - поплавкового вузла вимірника кутови х швидкостей щодо осей X, Y, Z; K ¶ - коефіцієнт демпфірування поплавкового вузла в рідині 6 (питомий демпфірувальний момент); Ky - коефіцієнт пружності стрічкових розтяжок 16-19 датчика вихідної інформації і протидіючого моменту вимірника кутових швидкостей; H - кінетичний момент гіромотора 6; b - кут повороту р ухомої частини - поплавкового вузла щодо осі X. && & Рівняння (1) являє собою суму наступних моментів: IX b - інерційний момент; K ¶b - демпфірувальний K b момент, що розвивається демпфером - поверхнею поплавкової камери 9 у рідині 5; y - протидіючий момент, що розвивається пружними елементами - розтяжками 16 19 датчика вихідної інформації і & протидіючого моменту; (Hw Y cosb - Hw Z sinb ) - гіроскопічний момент; IX w X - інерційний момент за рахунок sin2b sin 2b (IZ - I Y )(w 2 - w2 + w Y w Z cos 2 b) Y 2 Z 2 переносного кутового прискорення; - інерційний момент відцентрових сил. У праву частин у рівняння (1) не входить вираження для моменту сил сухого тертя. Відсутність цього моменту щодо осі Х підвісу рухомої частини справедливо для використовуваних опор поплавкової камери 9 і датчика вихідної інформації і протидіючого моменту. Розглядаючи для простоти сталий режим, можна показати відповідно до рівняння (1), що до поплавкового вузла вимірника кутових швидкостей прикладений активний момент (включаючи гіроскопічний) & M= HwY cos b - HwZ sinb + I Xw X (2) sin2b sin2b - (IZ - IY )( w2 - w2 + wY wZ cos 2b ) Y Z 2 2 унаслідок чого останній відхиляється щодо осі Х підвісу на деякий кут b , прагнучи сполучити w найкоротшим шляхом вектор H кінетичного моменту гіромотору 6 з віссю Y, що містить y . Повороту поплавкового вузла протидіють стрічкові пружні розтяжки 16¸19 датчика вихідної інформації і протидіючого моменту. Відхилення поплавкового вузла щодо осі Х під дією моменту M на кут b викликає деформацію M = K yb розтяжок 16¸19 і як наслідок цього - виникнення протидіючого моменту пр , рівного активному M по величині і протилежно йому спрямованого. Сталий режим характеризується рівністю цих моменту моментів: (3) Mпр = M тобто величина моменту, що розвивається розтяжками 16 19, визначається співвідношенням (2). Ky Рівністю моментів (3) при відомій величині коефіцієнта пружності визначається кут повороту рухомої частини вимірника. Момент M , прикладений з боку поплавкового вузла до датчика вихідної інформації і протидіючого моменту, викликає виникнення в стрічкових пружних розтяжках 16¸19 додаткових зусиль, тобто перерозподіл сил попереднього (початкового) їхнього натягу. При цьому в залежності від напрямку моменту M в двох з чотирьох розтяжок 16¸19 виникає розтяжне зусилля, у дво х інших - стискаюче. Для означеності вважаємо, що розтяжки 16 і 19 стискуються, 17 і 18 - розтягуються: T16 = T19 = T0 - D T, (4) T17 = T18 = T0 - D T, де T16 , T17 , T18 , T19 - сила натягу розтяжок 16, 17, 18 і 19 відповідно в процесі виміру кутових швидкостей; T0 - сила попереднього (початкового) натягу кожної з розтяжок 16¸19 і 20¸23; DT - додаткове зусилля, що виникає в кожній з розтяжок 16¸19 у процесі вимірів. Визначимо значення DT (див. фіг.2). Величина цієї сили за інших рівних умов залежить від розташування розтяжок 16¸19 щодо осі Y, тобто від величини кута a ¢ нахилу осі розтяжки до осі Y і від радіуса точки закріплення пружної розтяжки на корпусі поплавка вимірника кутових швидкостей. p a ¢¢ ¹ 2 справедливо співвідношення У загальному випадку при (5) M = D R0 4F де R0 - радіус точки закріплення пружної розтяжки на корпусі поплавкової камери 10; 4F - сила, що створює на плечі R0 момент М. Сила F являє собою проекцію додаткового зусилля DT , що виникає в одній розтяжці при додатку моменту М до да тчика вихідної інформації і протидіючого моменту з боку поплавкового вузла, на нормаль до радіуса, що проходить через точку закріплення пружної розтяжки на поплавковій камері 9. Тому F M cos a = = . (6) DT 4R0D T При фіксованих значеннях R0 і r величина кута a визначиться так: p r sin a¢¢ a = - arcsin( ) (7) 2 R0 Використовуючи це співвідношення, на основі рівності (6) одержимо: p r sina¢¢ M cos[ - arcsin( )] = (8) 2 R0 4R0 DT Чи M a ¢ = arcsin M (9) sina ¢¢ = 4 D Tr 4DTr Відповідно до (9) знайдемо M (10) DT = 4 r sin a¢¢ У тому випадку, якщо як один з аргументів DT розглядати кут a ¢ нахилу радіуса точці закріплення пружної розтяжки на поплавковій камері 9 до осі Y, вираження буде іншим. Залежність між кутами a ¢ і a ¢ така: R0 sina¢ tga¢¢ = (11) r - R0 cos a ¢ Використовуючи цю рівність, визначимо (12) R0 sina¢ p p a = a ¢ + a ¢ - = a ¢ + arctg 2 r - R0 cos a¢ 2 З огляду на останнє співвідношення, на основі рівності (6) одержимо: R0 sina¢ p M cos[a¢ + arctg - ]= ¢ 2 r - R0 cos a 4R0D T чи (13) ¢ R0 sina M sin(a ¢ + arctg )= r - R0 cos a¢ 4R0 DT Ліва частина цієї рівності може бути перетворена до виду: r sina ¢ M = (14) 2 2 4R0 DT r + R - 2rR cos a ¢ 0 0 Звідси випливає: M DT = 4R 0r sin a¢ r 2 2 + R0 (15) - 2 rR0 cos a ¢ Отримані вираження (10) і (15) визначають залежність додаткового зусилля DT у розтяжці від конструктивних параметрів датчика вихідної інформації і протидіючого моменту. Ці вираження еквівалентні і взаємозамінні, тому в подальших викладеннях будемо їх представляти єдиною формулою: M DT = (16) 4rj(R0 , r, a ¢, a¢¢) де j(R0 , r, a¢, a ¢ ) - функція від конструктивних (геометричних) параметрів датчика, j(R0, r, a¢, a ¢ ) = sina ¢ = R0 sina¢ 2 r + R2 - 2rR0 cos a¢ 0 (17) Розташування розтяжок 16 19 щодо осі Y (величина кута a ¢ ) визначається з умови досягнення максимальної чутливості стр унних частотних перетворювачів датчикавихідної інформації, тобто використання всього можливого діапазону зміни величини додаткового зусилля DT кожної розтяжки при заданих її характеристиках. Максимальному значенню моменту M(Mmax ), прикладеного до поплавкового вузла вимірника кутових швидкостей, ставиться у відповідність максимальне значення сумарного додаткового зусилля 4D T( 4DTmax ), що визначається для обраного типу пружних розтяжок датчика. Використовуючи ці дані, на основі співвідношення (10) чи (15) визначаються величини параметрів R0 , r , a ¢ і a ¢ . При цьому деякі з них, наприклад r і R0 , можуть прийматися з конструктивних розумінь. Зміна величини D Tmax у залежності від характеристик розтяжок і їхнього матеріалу приводить до зміни кутів a ¢ і a ¢ . Так, наприклад, при M=5*10-2Hм, R0=20*10-3м, r=12*10-3м) одержимо: 4.17 1.04 4DT(H ) a¢ DT(H) -D a¢¢ + Da ¢ (град) 4.21 1.05 82 98 90 4.41 1.10 71 109 5.07 1.26 56 124 6.11 1.53 43 137 12.18 3.05 20 160 Як випливає з цього приклада, ті самі значення DT можуть забезпечуватися при різних кутах a ¢ і a ¢ з дотриманням такої закономірності: p a ¢¢ = ± Da ¢¢ 2 , p Da ¢ - відхилення величини a ¢ , від 2 . де Це положення дозволяє вибрати один із двох типів стрічкових пружних розтяжок, установлюваних під p a ¢¢ ¹ 2 , що характеризуються тим самим значенням D Tmax , але різною довжиною l робочої ділянки. кутом На основі відомих параметрів R0 , r , a ¢ і a ¢ і D Tmax конструктивна довжина l робочої ділянки кожної зі стрічкових пружних розтяжок 16¸19 може бути визначена так: R sin a¢ l= 0 sin a¢¢ чи (18) l = r 2 + R2 - 2rR0 cos a¢ 0 Визначивши вираження для додаткового зусилля DT (16), представимо співвідношення (4) для сил, що виникають у розтяжках 16¸19 у наступному виді: M T16 = T19 = T0 , 4rj(R0, r, a ¢, a¢¢) (19) M T17 = T18 = T0 + . 4rj(R0, r, a ¢, a¢¢) Надалі будемо розглядати тільки один канал. Зміна сил натягу пружних розтяжок 16, 17 у процесі вимірів кутових швидкостей приводить до зміни власних частот їхніх коливань: M T0 T16 4rj(R0 , r, a¢, a ¢ ) 2 f16 = = , 4s l2 4sl2 (20) M T0 + T 4rj(R0 , r, a¢, a ¢ ) 2 f17 = 172 = , 4s l 4sl2 де f16 , f17 - власні частоти коливань розтяжок 16 і 17 відповідно; s - лінійна щільність розтяжок 16 19 і 20 23. З вираження (20) випливає: M 2 2 f17 - f16 = (21) 2 8rsl j(R0 , r, a ¢, a¢¢) Чи M (f 17 - f16 )(f17 + f16 ) = (22) 8rsl 2 j(R0 , r, a ¢, a ¢ ) Використовуючи співвідношення (2) відповідно до вираження (22) одержимо: (f 17 - f16 )( f17 + f16 ) = & H w Y cos b - H w Z sin b + I X w X 8 rs l2 j (R 0 , r, a¢, a ¢¢ ) sin 2b sin 2b - (IZ - I Y )( w2 - w2 + w Y w Z cos 2b ) Y Z 2 2 чи I & ( f17 - f16 )( f17 + f16 ) = K[wY cos b - wZ sin b + X wX H (I - I ) sin 2b sin 2b - Z Y ( w2 - w2 + wY wZ cos 2b )], Y Z H 2 2 Де (23) K= H 8rsl 2j(R0 , r, a ¢, a ¢ ) З рівності (23) випливає: IX (I - I ) sin 2b & w X - Z Y ( w2 Y H H 2 sin 2b 1 - w2 + w Y wZ cos 2b) = ( f17 - f16 )( f17 + f16 ). Z 2 K wY cos b - wZ sin b + (24) (25) Для другого стр унного частотного перетворювача вимірника кутових швидкостей вираження (20)-(25) будуть аналогічними, у такий спосіб при фіксованих параметрах вузлів приладу вимірювана кутова швидкість визначається як функція добутку суми і різниці власних частот коливань розтяжок 16-17 (18-19). Однак з вираження (25) випливає, що добуток суми і різниці частот містить інформацію об складових, що визначають розглянуті ви ще погрішності вимірника кутових швидкостей. Розділити ці складові у ви хідному w сигналі (f17-f16)(f 17+f 16)[(f18-f 19)(f 18+f19)] з метою виділення однієї, що містить y , неможливо. Розглянемо далі роботу вимірника кутових прискорень. Вважаємо, що центр мас і центр тиску його рухомої частини - поплавкового вузла збігаються в одній точці, що лежить на осі X, тензор інерції рухомої частини - діагональний і постійний у часі. Динаміку рухомої частини - поплавкового вузла вимірника кутови х прискорень 10 щодо осі Х опишемо наступним диференціальним рівнянням: sin 2b¢ ¢b ¢ ¢ & ¢ ¢ IX &&¢ + K¢¶b¢ + K yb ¢ = IX wX - (IZ - IY )( w2 Y 2 sin 2b¢ - w2 + wY wZ cos 2b ¢ ) Z 2 (26) де I¢X, I¢Z, I¢Y - моменти інерції рухомої частини - поплавкового вузла щодо його головних осей інерції X , Y¢ , Z¢ ( Y¢ Y , Z¢ Z ); K¢¶ - коефіцієнт демпфірування поплавкового вузла в рідині 5 (питомий момент, що демпфірує,); K¢y - коефіцієнт пружності стрічкових розтяжок 20¸23 датчика вихідної інформації і протидіючого моменту вимірника кутових прискорень; b¢ - кут повороту р ухомої частини - поплавкового вузла вимірника кутових прискорень щодо осі X. Рівняння (26) аналогічно рівнянню (1) динаміки рухомої частини вимірника кутових швидкостей, сутність елементів (моментів) у цих рівняннях та сама. Демпфірувальний момент рухомих частин (поплавкових вузлів) обо х вимірників створюється в основному за рахунок руху рідини в циліндричному зазорі між поплавковими камерами і корпусом приладу. У цьому випадку величина коефіцієнту демпфірування прямо пропорційна кубу радіуса зовнішньої поверхні поплавкової камери (середнього радіуса зазору), довжині поплавкової камери і коефіцієнту динамічної в'язкості рідини і обернено пропорційна зазору між зовнішньою циліндричною поверхнею поплавкової камери і внутрішньою поверхнею корпуса приладу [Нікітін Б.А., Балашова А.А. Проектування що диференціюють і інтегрують гіроскопів і акселерометрів. - М.: Машинобудування, 1969, с.67]. При відомих (заданих, обраних чи обчислених) значеннях параметрів поплавкової камери вимірника кутових швидкостей (радіус зовнішньої поверхні, довжина), зазору між її зовнішньою поверхнею і корпусом, рідини, формі торцевих поверхонь поплавкової камери вимірника кутових швидкостей 9 і обраних значень параметрів поплавкового вузла (поплавкової камери) вимірника кутових прискорень 10 величина зазору між зовнішньою поверхнею його поплавкової камери і корпусом може бути визначена з умови виконання рівності коефіцієнтів демпфірування рухомих вузлів вимірників. При цьому вид, конфігурація (форма) відповідних торцевих поверхонь поплавкових камер обох вимірників і їхньої відстані від торців внутрішньої поверхні корпуса приладу, а також чистота поверхні поплавкових камер виконуються однаковими. Відповідно до цього вважаємо, що (27) K¢ = K ¶ ¶ Вимірник кутових прискорень містить датчик вихідної інформації і протидіючого моменту, що збігає по своїх характеристиках з датчиком вимірника кутови х швидкостей. На основі повної ідентичності конструкції, характеристик і розташування відповідних елементів підвісу поплавкових вузлів вимірників - торсіонів 12, 13 і стрічкових пружних розтяжок 16 19, 20 23 датчиків вихідної інформації і протидіючого моменту забезпечується рівність коефіцієнтів пружності підвісу поплавкових вузлів вимірників: (28) K ¢y = K y Покажемо, що можливо забезпечити рівність моментів інерції щодо осі підвісу Х рухомих частин обох вимірників при задоволенні вимог по їхній щільності і габаритам. Ці вимоги такі; mC mУ (29) = =sЖ VC VУ IX = IX ¢ (30) LC = n > 1 (L У = L C ) , (31) LУ n де m c, m y - маса рухомої частини - поплавкового вузла вимірника кутових швидкостей 9 і вимірника кутови х прискорень 10 відповідно; VС, VУ - зовнішній обсяг рухомої частини - поплавкового вузла кожного вимірника; LС, LУ - зовнішня довжина рухомої частини - поплавкового вузла уздовж осі Х кожного вимірника; s Ж - щільність рідини 5. Величина n вибирається з конструктивних розумінь; очевидно, що збільшення n обумовлює скорочення довжини Ly поплавкового вузла вимірника кутових прискорень, а отже, і всього датчика. Вважаємо, що RС=RУ=R, (32) де Rc, Ry - радіус зовнішньої поверхні поплавкових вузлів вимірників; отже, з урахуванням умов (29) і (31) справедливо: LC m (33) = n, C = n LУ mУ Для спрощення викладень представимо корпуса поплавкових камер 9 і 10 як порожні циліндри без бічних стінок, гіромотор 6 - як суцільний однорідний циліндр. Параметри поплавкового вузла вимірника кутови х швидкостей 10: m С=m ПС+m ГС, IХ=IХП+IХГ (34) де m ПС, IХП - маса і момент інерції корпуса поплавкової камери, m ГС, IХГ - маса і момент інерції щодо осі Х гіромотора. Тепер умову (30) можна представити так: 1 1 p m ГС ( L2 + R 2 ) + s С L C (R 4 Г 4 3 Г 2 (35) p 4 4 4 - rC ) = s У L У (R - rУ ), 2 mC 2 = p(R2 - rY )s Y LC чи(36) 2 s ЖR2 = (R2 - rУ )sУ Представивши вираження маси гіромотору в такому виді 2 (37) mГС = pRГ LГ sГ де sГ - середня щільність матеріалу гіромотору, одержимо залежності шуканих параметрів від відомих: 1 n sГ R 2 LГ ( L2 + R2 ) ns С (R 4 - r 4 ) Г Г 3 Г C - R2 rУ = + 2 2L C s ЖR s ЖR 2 s Ж R2 2 2 R -r У Так, наприклад, при sГ = 7 × 10 3 кг 3 R=2×10-2м м sУ = RГ=1,5×10-2м -2 LГ=1,8×10 м -2 LС=6×10 м (39) s С = 2,5 × 10 3 кг -2 м3 rС=1,9×10 м s Ж = 1,5 × 103 кг Одержимо n rУ(м) (38) м3 1,8 0,77×10-2 2 1,04×10-2 2,5 1,54×10-2 3 1,91×10-2 При n=3 і rУ=1,91×10-2м щільність матеріалу корпуса поплавкової камери 10 вимірника кутових 3 s У » 17 × 10 кг м3 , а його довжина LУ=2×10-2. Облік реально існуючих бічних стінок поплавкової прискорень камери 10 і вставки 11 з матеріалу високої щільності дозволить зменшити щільність матеріалу поплавкової камери 10 і її довжину. ¢ Отже, вище доведено, що IX = IX . Можна також показати, що здійснима і наступна рівність: I Z - I Y = I ¢ - I¢Y Z (40) при I Z ¹ I¢Z , IY ¹ I¢Y . Відповідно до рівностей (27), (28), (30), (40) рівняння руху (26) можна представити так: & IX &&¢ + K¶ b¢ + K yb¢ = IXwX - (IZ - IY )( w2 b Y - w2 Z sin 2b ¢ + wY wZ cos 2b ¢) 2 sin 2b¢ 2 (41) Розглядаючи також сталий режим, одержимо наступне вираження для активного моменту, прикладеного до поплавкового вузла вимірника кутових прискорень: sin 2 b ¢ & M¢ = I X w X - (I Z - I Y )(w 2 Y 2 (42) 2 sin 2b ¢ - wZ + w Y w Z cos 2b ¢). 2 Повороту поплавкового вузла під дією моменту M¢ протидіють стрічкові пружні розтяжки 20 23. Рівністю ¢ Mпр = M¢ (43) аналогічній (3), визначається кут b повороту р ухливої частини вимірника в сталому режимі. Під дією моменту M¢ у розтяжках 20¸23 виникають додаткові зусилля, тобто відбувається перерозподіл сил попереднього (початкового) натягу. З огляду на те, що датчики вихідної інформації і протидіючого моменту обо х вимірників цілком ідентичні один одному, запишемо вираження для сил у розтяжках 20-23: T20 = T23 = T0 - DT ¢, (44) T21 = T22 = T0 - DT ¢, де T20 , T21 , T22 , T23 - сили натягу розтяжок 20¸23 у процесі вимірів; DT¢ - додаткове зусилля, що виникає в кожної розтяжці 20¸23 у процесі вимірів; Відповідно до вираження (16): M¢ DT¢ = . (45) 4rj(R0, r, a¢, a ¢ ) Перепишемо вираження (44): M¢ T20 = T23 = T0 , 4rj(R0, r, a ¢, a¢¢) (46) M¢ T21 = T22 = T0 + . 4rj(R0, r, a ¢, a¢¢) Як і у випадку з вимірником кутових швидкостей, будемо розглядати тільки один канал. Зміна сил натягу пружних розтяжок 20, 21 у процесі вимірів приводить до зміни власних частот їхніх коливань: M¢ T0 T20 4rj(R0, r, a ¢, a¢¢) 2 f20 = = , 4sl2 4sl2 (47) M¢ T0 + T 4rj(R0, r, a¢, a¢¢) 2 f21 = 212 = , 4sl 4sl2 де f20 , f21 - власні частоти коливань розтяжок 20, 21 відповідно. З вираження (47)випливає: M¢ 2 2 f20 - f21 = 2 8 rsl j(R 0 , r, a¢, a ¢ ) чи (48) M¢ (f 20 - f 21 )(f 20 + f 21 ) = . 8rsl2 j(R0 , r, a¢, a ¢¢) Використовуючи співвідношення (42), на підставі (48) одержимо: ( f20 - f21 )(f20 + f 21) = & IX wX 8rsl2 j(R 0 , r, a ¢, a ¢¢) ¢ sin 2b sin 2 b¢ - (IZ - I Y )(w2 - w2 + wY wZ cos 2 b¢) Y Z 2 2 = = K[ IX & (I - I ) sin 2 b¢ sin 2b ¢ wX - Z Y (w2 - w2 + wY wZ cos 2 b¢ )]. Y Z H H 2 2 (49) З цього вираження випливає, що кутове прискорення визначається як добуток суми і різниці власних частот коливань розтяжок 20, 21: & wX = I Z - IY 2 sin 2b¢ sin 2b¢ (w Y - w2 + w Y w Z cos 2b¢) = Z IX 2 2 H ( f 20 - f 21)( f 20 + f 21 ) KIX (50) Для другого струнного частотного перетворювача вимірника кутових прискорень вираження (47)-(50) будуть аналогічними. Розглянемо принцип дії одного з восьми каналів схеми попередньої обробки інформації (фіг.3). Гармонічно змінний сигнал S АГ (див. фіг.4) з виходу авто генератора 32 (33¸39) надходить на вхід блоку узгодження 64 (65¸71), що служить для формування сигналу з необхідними параметрами (амплітуда, форма, потужність і т.д.) і для узгодження виходу авто генератора 32 (33¸39) із входом пристрою керування перетворювачем 72 (73¸79). Пристрій керування перетворювачем 72 (73¸79) формує сигнал SПКП (фіг.4), що є послідовністю імпульсів, період яких кратний періоду вихідного гармонійного сигналу автогенератора 32 (33¸39). Сигнал SГЗІ (див. фіг.4) на ви ході генератора заповнюючих імпульсів 88 являє собою послідовність імпульсів з більш високою частотою проходження, чим частота гармонійного сигналу S АГ автогенератора 32 (33¸39). Частота генератора заповнюючих імпульсів 88 вибирається такою, щоб період вихідного сигналу автогенератора 32 ( 33 ¸ 39 ) включав таку кількість імпульсів генератора заповнюючих імпульсів 88, що забезпечувало б необхідну точність і чутливість схеми попередньої обробки інформації. Далі сигнали SГЗІ і SПКП надходять на входи перетворювача кількості імпульсів у код 80 (81¸87), причому перетворювач кількості імпульсів у код містить керований лічильник, який перетворює означену кількість імпульсів за обраний проміжок часу в числовий код. Такий проміжок часу вибирається кратним періоду гармонійного сигналу автогенератора 32 (33¸39). Сигнал S Л на вході лічильника має вид, представлений на фіг.4. Якщо вибрати проміжок часу, що буде дорівнювати періоду гармонійного сигналу автогенератора 32 (33¸39), то кількість імпульсів за цей проміжок часу розраховується по формулі: T (51) n i = KГЗІ i 2 де і=16¸23 - номер пружної стрічкової розтяжці струнних частотних перетворювачів; KГЗІ - коефіцієнт заповнення імпульсами, він залежить від частоти генератора заповнюючих імпульсів 88; 1 fi - періоди гармонійного вихідного сигналу автогенераторів 32¸39. Код, що відповідає кількості імпульсів ni, за обраний проміжок часу, надходить на інформаційний вхід вихідного буферного регістру 89 ( 90 ¸ 96 ), на перший керуючий вхід якого надходить сигнал із другого виходу пристрою керування перетворювачем 72 ( 73 ¸ 79 ). У вихідному буферному регістрі 89 ( 90 ¸ 96 ) інформація зберігається перед подальшою обробкою в мікроконтролері 97 (фіг.5). Перед початком вибірки інформації з вихідного буферного регістру 89 ( 90 ¸ 96 ) на його другий керуючий вхід 98 ( 99 ¸ 105 ) надходить сигнал по вихідній лінії 98 ( 99 ¸ 105 ) першого паралельного порту Ti = вводу-виводу 106. Усі сигнали, що надходять на другий керуючий вхід 98 ¸ 105 ви хідних буферних регістрів 89 ¸ 96 , представляють спільно унітарний код, тобто в будь-який момент часу тільки на одній якійсь лінії 98 ¸ 105 є присутнім сигнал, що відповідає логічній "1". Вибірка інформації здійснюється з буферного регістру, на другий керуючий вхід якого подається "1". Передача інформації від відповідного вихідного буферного регістру 89 ¸ 96 через паралельний порт вводу-виводу Р1 107 у мікроконтролер 97 здійснюється по відповідній лінії зв'язку 108 ¸ 111. У мікроконтролері 97 відповідно до заданої програми реалізуються рівняння (25) і (50) з використанням отриманих з вихідних буферних регістрів 89 ¸ 96 даних. Розглянемо роботу мікроконтролера 97 по виділенню вихідного сигналу відповідно рівнянням (25) і (50). Згідно з рівнянням (51) K fi = ГЗІ (52) 2ni Використовуючи дану рівність і вираження (25) і (50), одержимо: wY cos b - wZ sin b + - w2 Z IX H & wX (IZ - I Y ) H K2 ГЗІ (w 2 Y sin 2b 2 sin 2b n -n n + n18 + wYwZ cos 2b) = ( 17 18 )( 17 ) 2 4K n18n17 n18n17 і (53) I Z - I Y 2 sin 2b¢ sin 2b¢ (w Y - w2 + w Y w Z cos2b¢) = Z IX 2 2 & wX = (54) HK 2 n 22 - n 21 n 22 + n 21 ГЗІ ( )( ). 4KI X n 21n 22 n 21n22 Відповідно до рівняння (53) мікроконтролер 97 формує вихідний сигнал 119, що містить інформацію як про вимірювану кутову швидкість w У , так і об складових, що визначають погрішності вимірів. Даний вихідний сигнал видається з мікроконтролера 97 по лініях порту Р2 116. За допомогою підбора конструктивних параметрів приладу можна забезпечити рівність моментів інерції рухомої частини: (55) IZ = IY Завдяки цьому з рівностей (53), (54) ідуть наступні доданки: четверте з (53) і друге з (54). Одержимо наступні вираження: w Y cosb - w Z sin b + і & wX = K 2 n - n 18 n 17 + n18 IX & w X = ГЗІ ( 17 )( ) H 4K n18 n 17 n18 n17 HK2 n22 - n21 n22 + n21 ГЗІ ( )( ). 4KI X n21n22 n21n22 (56) (57) & З рівняння (57) випливає, що кутове прискорення w x визначається конструктивними параметрами приладу і кількістю імпульсів n20 , n21 . Даний сигнал 120 видається з мікроконтролера 97 по лініях порту Р3 117. Вирішуючи спільно рівняння (56) і (57) одержимо наступне: K2 n - n18 n17 + n18 n - n21 n22 + n21 (58) w Y cos b - wZ sinb = ГЗІ [( 17 )( ) - ( 22 )( )] 4K n18n17 n18 n17 n21n22 n21n 22 Проаналізуємо величину кута b відхилення рухомих частин вимірника кутових швидкостей. Цей кут обумовлений подовженням пружних розтяжок 16 ¸ 19 у процесі вимірів, що характеризуються дуже високою жорсткістю в подовжньому напрямку, і, як буде показано нижче, не перевищує одиниць кутови х хвилин. Тому з досить високим ступенем точності можна вважати, що (59) sinb @ 0 cosb @ 1 Отже, вираження (58) спрощується: wY = 2 K ГЗІ 4K [( n17 - n 18 n17 + n 18 n - n 21 n 22 + n 21 )( ) - ( 22 )( )] n18 n17 n18 n17 n 21n 22 n 21n 22 (60) Одержали рівняння, що представляє собою алгоритм формування вихідного сигналу, який відповідає кутовій швидкості w Y . Цей сигнал 121 можна видавати з мікроконтролера 97 по лініях порту Р4 118. && && & & У перехідних режимах роботи датчика ( b, b¢, b, b ¢ ¹ 0 ) виділення корисного сигналу відповідно до викладеної методики також можливо при збігу коефіцієнтів лівих частин рівнянь (1), (26) динаміки поплавкових вузлів обох вимірників, тобто визначених параметрів вимірників, елементів підвісу поплавкових камер і датчиків вихідної інформації і протидіючого моменту. Ви ще показано, як забезпечується в пропонованому рішенні рівність моментів інерції поплавкових вузлів вимірників щодо осей їхнього підвісу, коефіцієнтів демпфірування і коефіцієнтів пружності підвісу обох рухомих частин. На основі відомих аналітичних залежностей [Нікітін Б.А., Балашова А.А. Проектування що ди ференціюють і інтегрують гіроскопів і акселерометрів. - М.: Машинобудування, 1969, с.20, 21] можна зробити висновок, що при цьому досягається рівність частот власних коливань рухомих частин обох вимірників. Крім того варто враховувати, що частоти власних коливань вимірників дуже високі, а перехідні процеси загасають швидко. Розглянемо переваги запропонованого датчика кутових швидкостей. Величини кутів b і b¢ відхилення поплавкових вузлів обох вимірників датчика цілком визначаються коефіцієнтом пружності (жорсткістю) елемента, що створює протидіючий момент, тобто стрічкових пружних розтяжок струнних частотни х перетворювачів датчика вихідної інформації: (61) KУ = KP у у той час, як коефіцієнт пружності датчика - прототипу складається з двох доданків: K У = KP + K T у у (62) KP у де - коефіцієнт пружності (жорсткість) стрічкових пружних розтяжок струнних частотних диференціальних перетворювачів датчика вихідної інформації; KT у - коефіцієнт пружності (жорсткість) трубчастих торсіонів. По статичній характеристиці (фіг.6) видно, що одній кутовій швидкості w1 відповідають різні кути b1 і b1 відхилення поплавкових вузлів запропонованого датчика та датчика - прототипу, тобто крутість статичної характеристики запропонованого датчика значно вище, що обумовлює збільшення чутливості вимірника в цілому. До того ж при такому коефіцієнті пружності (питомого моменту) максимальний кут b відхилення поплавкового вузла вимірника кутових швидкостей (вимірника кутових прискорень) не перевищує одиниць кутови х хвилин. Відповідно до цього запропонований датчик кутових швидкостей має наступні переваги: 1. Погрішність за рахунок нелінійності статичної характеристики практично дорівнює нулю (статична характеристика є лінійною), тому що cosbmax @ 1 . 2. Кінематична погрішність за рахунок перехресної кутової швидкості w Z при величинах кутови х швидкостей w Y і w Z одного порядку визначається співмножником sinb max і з огляду на малість b max , складає (0,7 ¸ 0,2)% . 3. Погрішність від переносного кутового прискорення корпусу щодо осі прецесії поплавкового вузлу є відсутньою. 4. Погрішність за рахунок інерційного моменту відцентрових сил, породжуваних вимірюваною та перехресною кутовими швидкостями, є відсутньою. Введення в конструкцію датчика кутови х швидкостей елементів закріплення стрічкових пружних розтяжок на корпусі у виді твердих стрижнів і пружних мембран, введення в схему попередньої обробки інформації восьми ідентичних блоків, кожний з який складається з автогенератора, блоку узгодження, пристрою керування перетворювачем, перетворювача кількості імпульсів у код і вихідного буферного регістру, введення в схему попередньої обробки інформації мікроконтролера дозволяє досягти наступного позитивного результату: 1. Збільшення чутливості вимірника за рахунок зменшення коефіцієнта пружності протидіючих елементів, що досягається запропонованим способом закріплення розтяжок і виключенням трубчатого торсіону. 2. Спрощення схеми попередньої обробки інформації за рахунок виключення з неї каналу зворотного зв'язку. 3. Зменшення погрішності виміру за рахунок підвищення точності обробки інформації, що досягається введенням мікроконтролера. 4. Розширення функціональних можливостей датчика в цілому: одночасний вимір кутових швидкостей і кутови х прискорень щодо ортогональних осей. 5. Спрощення конструкції вимірника за рахунок виключення елементів зворотного зв'язку та уніфікації вузлів закріплення стрічкових пружних розтяжок на корпусі приладу. Використання запропонованого датчика кутових швидкостей у прецизійних вимірювальних, інформаційно-командних і навігаційних системах, у БІСН високоманеврених рухомих об'єктів в умовах значних вібрацій і ударних навантажень дозволить істотно підвищити точність виміру кутових швидкостей і параметрів пружних коливань елементів конструкції об'єкта при одночасному вимірі кутових прискорень, а також - забезпечити безпосередній зв'язок датчика з цифровими обчислювальними пристроями.

ДивитисяДодаткова інформація

Назва патенту англійськоюAngular velocity transducer

Автори англійськоюKulik Anatolii Stepanovych, Hordin Oleksandr Hryhorovych

Назва патенту російськоюДатчик угловой скорости

Автори російськоюКулик Анатолий Степанович, Гордин Александр Григорьевич

МПК / Мітки

МПК: G01C 19/00

Мітки: кутових, датчик, швидкостей

Код посилання

<a href="https://ua.patents.su/14-64585-datchik-kutovikh-shvidkostejj.html" target="_blank" rel="follow" title="База патентів України">Датчик кутових швидкостей</a>

Попередній патент: Спосіб автоматичного регулювання гідравлічного режиму сталеплавильної печі

Наступний патент: Мангал а.м.божка – в.м.гераськіна

Випадковий патент: Спосіб кількісного визначення ефективності антиаритмічних препаратів у експериментальних тварин