Спосіб оброблення твердих або розплавлених матеріалів

Формула / Реферат

1. Спосіб оброблення і/або відновлення твердих або розплавлених матеріалів та/або пірофорних матеріалів, зокрема, легких фракцій дезінтеграторів (шредерів), і видалення з них оксидів важких металів, при якому тверді або розплавлені матеріали і/або пірофорні матеріали завантажують принаймні на частково індукційно нагрітий графітне тіло, вводять відновні речовини, відмінні від вуглецю графіту, і накопичують витікаючий відновлений та/або дегазований розплав, при цьому відновні речовини вводять разом з твердими або розплавленими матеріалами і/або пірофорними матеріалами, який відрізняється тим, що як згадані відновні речовини: природний газ, пил бурого вугілля, вуглеводні, водень, чадний газ та/або аміак вводять разом з водяною парою, киснем, вуглекислим газом та/або галогенами або галогенідами водню, при цьому тверді або розплавлені матеріали і/або пірофорні матеріали і відновні речовини всмоктують в графітовий шар.

2. Спосіб за п. 1, який відрізняється тим, що графітне тіло формують, застосовуючи шар, колонку (стовпець) або масу кускового графіту.

3. Спосіб за п. 1, який відрізняється тим, що графіту надають форму графітного блока, забезпеченого крізними каналами, отворами або іншими подібними конструктивними елементами.

4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що тверді відновні речовини вводять за допомогою газу-носія і, зокрема, азоту, аргону, CO, CO2, O2 або повітря.

5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що окиснювально-відновний потенціал графітного тіла контролюють за допомогою введення газів, а температуру графітного тіла контролюють за допомогою зміни вхідної потужності електроенергії і за допомогою введення газів.

6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що в послідовно в осьовому напрямі розташованих секціях графітного тіла температуру та/або вхідну потужність вимірюють окремо, при цьому температуру і окисно-відновний режим контролюють в окремих секціях регулюванням електроенергії та/або параметрів газів, що вводяться, та/або об'ємів газів.

7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що як матеріали, призначені для обробки і/або відновлення завантажують частинки скла або розплави скла разом з відновними речовинами на графітне тіло, яке принаймні частково піддають індукційному нагріванню до розжареного стану.

8. Спосіб за будь-яким з пп. 1-7, який відрізняється тим, що графіт застосовують у вигляді сфер, циліндрів, блоків, спресованих таблеток (гранул) та/або лому відпрацьованих електродів.

9. Спосіб за будь-яким з пп. 1-8, який відрізняється тим, що графітні тіла формують з графіту і порошку каталізатора.

10. Спосіб за будь-яким з пп. 1-9, який відрізняється тим, що графітні тіла спресовують з відповідними солями і/або металами або керамікою для регулювання електропровідності.

11. Спосіб за будь-яким з пп. 1-10, який відрізняється тим, що формування конфігурації графітних тіл контролюють відносно їх мікропористості.

12. Спосіб за будь-яким з пп. 1-11, який відрізняється тим, що згаданий вище індукційний нагрів здійснюють, застосовуючи струм з двома різними частотами.

13. Спосіб за будь-яким з пп. 1-12, який відрізняється тим, що застосовують одну з двох різних частот в діапазоні від 3 до 15 кГц, а величина іншої частоти складає нижче 0,5 кГц.

14. Спосіб за будь-яким з пп. 1-13, який відрізняється тим, що графітне тіло вводять у вигляді маси, створеної з суміші графіту і інертних тіл-ущільнювачів, зокрема, тіл, що мають каталітичну активність, а саме, тіл з СаО або MgO.

15. Спосіб за будь-яким з пп. 1-14, який відрізняється тим, що разом з розплавленими матеріалами для зв'язування сірки завантажують пил сталеливарного виробництва.

16. Спосіб за будь-яким з пп. 1-15, який відрізняється тим, що обробляють та/або відновлюють пірофорні матеріали, що складаються з подрібнених відпрацьованих шин, замасленої прокатної окалини, ПХБ (поліхлорованих біфенілів), забрудненої відпрацьованої деревини, забрудненого вийнятого ґрунту (діоксинами або фуранами), залишків дистиляції нафти і висушеного осаду стічних вод.

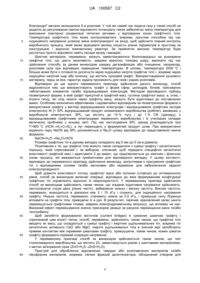

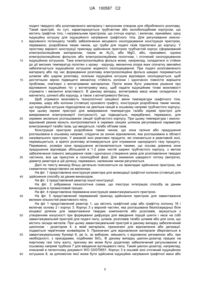

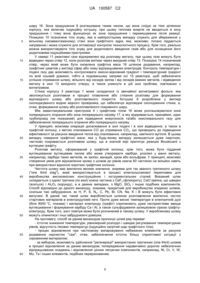

Текст

Реферат: Спосіб оброблення і/або відновлення твердих або розплавлених (рідких) матеріалів і/або пірофорних матеріалів, зокрема, легких фракцій дезінтеграторів (шредерів), в якому тверді або розплавлені матеріали і/або пірофорні матеріали завантажують принаймні на частково індукційно нагріте графітове тіло, куди вводять відновні речовини, відмінні від вуглецю графіту, і накопичують витікаючий відновлений та/або дегазований розплав, при цьому відновні речовини вводять разом з твердими або розплавленими матеріалами і/або пірофорними матеріалами, і як згадані відновні речовини, природний газ, пил бурого вугілля, вуглеводні, водень, чадний газ та/або аміак вводять разом з водяною парою, киснем, вуглекислим газом та/або галогенами або галогенідами водню, при цьому тверді або розплавлені матеріали і/або пірофорні матеріали і відновні речовини, відмінні від вуглецю графіту, всмоктуються в графітове тіло. UA 100587 C2 (12) UA 100587 C2 UA 100587 C2 5 10 15 20 25 30 35 40 45 50 55 Даний винахід належить до способу оброблення та/або відновлення твердих або розплавлених матеріалів та/або пірофорних матеріалів, зокрема, легких фракцій дезінтеграторів (шредерів), подрібнених відпрацьованих шин, замасленої прокатної окалини, ПХБ (поліхлорованих біфенілів), забрудненої відпрацьованої деревини, забрудненого вийнятого грунту (діоксинами або фуранами), залишків дистиляції нафти і висушеного осаду стічних вод. Пил і шлаки, зокрема, непридатні шлаки, легкі фракції дезінтеграторів, композитні матеріали типу покритої алюмінієвої фольги, сталеві шлаки, а також шлаки кольорової металургії і неорганічної хімії містять безліч оксидів металів, причому значна кількість оксидів важких металів міститься в сталевих шлаках. Для скорочення кількості таких небажаних оксидів металів, зокрема, оксидів хрому, ванадію, молібдену, вольфраму, кобальту, марганцю, свинцю, міді і цинку було запропоновано вливати рідкий розплав у відповідну відновну ванну металу, зокрема у ванну заліза, що містить розчинений вуглець, завдяки чому відновлені метали повинні переходити в корольок металу. Проте, для економічно доцільного виконання такого способу, в більшості випадків, стартові матеріали повинні застосовуватися безпосередньо у вигляді розплаву, щоб дістати можливості утилізувати теплоємність (фізичне тепло) розплаву. Крім того, у всіх окисно-відновних реакціях такого типу шлак знаходиться у рівновазі з ванною металу і, відповідно до умов рівноваги, оксиди важких металів ніколи не зможуть бути повністю відновлені до такого ступеня, коли вміст оксидів, що залишаються в шлаку, буде нижчим за аналітичну межу виявлення (межу чутливості). Це відноситься, зокрема, до оксидів хрому і ванадію, які могли б залишатися у відновлених (оброблених) шлаках у кількостях, значно перевищуючих 1000 частинок на мільйон. Різні види скла, зокрема різні види розплавів скла, могли б вироблятися тільки з отриманням безбарвного продукту, якби навіть кількісно надзвичайно малі сліди (оксидів важких металів були видалені з таких розплавів скла, оскільки оксиди металів надають склу різних колірних відтінків. При обробленні скла або розплавів скла, як правило, потрібна додаткова кінцева операція очищення) з метою забезпечення надійного позбавлення скла навіть найдрібніших міхурців, також неминучих при веденні процесів відновлення, призначених для видалення оксидів металів. Це можна виконати тільки при відповідних високих температурах, використовуючи розплави з відповідними низькими показниками в'язкості, а також при відносно низькому рівні ванни, який повинен постійно забезпечувати вихід газів. У даному контексті, патентний документ WO 2006/079132 А1 запропонував подавати тверді частинки та/або розплав на, принаймні, частково індукційно нагрітий шар або в колонку (стовпець), що містить металургійний кокс, і накопичувати витікаючий відновлений та/або дегазований розплав. Такий шар коксу має значно вищий відновний потенціал, ніж відомі з рівня техніки ванни металу, оскільки як операції розплавлення, так і операції відновлення здійснюються безпосередньо в шарі коксу або на частинках коксу. Проте такий спосіб містить певний недолік, який полягає у тому, що шар коксу має досить високий вміст сірки, причому взаємодія може відбуватися тільки при дуже високих індукційних частотах, що приводить до відносно високих експлуатаційних витрат по електроустаткуванню. Відповідні частоти складали приблизно від 50 до 100 кГц, що в свою чергу призводило до того, що необхідна енергія могла бути введена тільки із зовнішнього краю шару коксу через поверхневий ефект (скін-ефект). Щоб забезпечити достатній нагрів шару коксу в центральній його частині, необхідна достатньо висока теплова потужність, оскільки показник теплопровідності коксу від індукційно нагрітого краю до центру залишається дуже низьким. Крім того, відомий спосіб характеризується ще одним недоліком, який полягає у тому, що в процесі реакції відновлення кокс поступово витрачається, а його запас повинен постійно поповнюватися, що призводить до необхідності використання досить дорогих заходів, пов'язаних із застосуванням спеціального устаткування. Головна проблема полягала у тому, що при подачі холодного коксу на розжарений шар, кокс розсипався, перетворюючись на надзвичайно тонкий пил. При цьому не могла дотримуватися вимога досить високої пористості товщі шару і доводилося миритися з високими втратами тиску. Технічна задача, на рішення якої направлений даний винахід, полягає в удосконаленні описаного вище способу. При цьому суть удосконалення полягає у тому, що, за умови виключення згаданих вище недоліків, запропонований спосіб повинен достатньою мірою простими і економічними методами кількісно забезпечувати звільнення не тільки твердих матеріалів, але також і розплавів від оксидів важких металів, зокрема, забезпечувати зниження кількості оксидів важких металів до стану нижче меж виявлення. При цьому одночасно повинні бути забезпечені умови, при яких розплави, завантажені або сформовані під час ведення процесу, повинні бути повністю дегазовані або очищені. В усякому разі, названа умова повинна 1 UA 100587 C2 5 10 15 20 25 30 35 40 45 50 55 бути виконана в процесі оброблення таких проблемних матеріалів, як легкі фракції дезінтеграторів. Для вирішення вказаної технічної задачі спосіб, запропонований даним винаходом, включає основні операції, при яких тверді або розплавлені матеріали завантажують, принаймні, на частково індукційно нагріте графітне тіло, вводять відновні речовини, відмінні від вуглецю графіту, і накопичують витікаючий відновлений та/або дегазований розплав. При цьому відновні речовини вводять разом з твердими або розплавленими шихтовими матеріалами, і як згадані відновні речовини, природний газ, пил бурого вугілля, вуглеводні, водень, чадний газ та/або аміак вводять разом з водяною парою, киснем, вуглекислим газом та/або галогенами або галогенідами водню. Оскільки відновні речовини більше не формуються безпосередньо індукційно нагрітим шаром, а, зокрема, вводяться разом з твердими або розплавленими шихтовими матеріалами, або у вигляді твердих або розплавлених шихтових матеріалів, або у вигляді пірофорних матеріалів, індуктивно нагріте графітне тіло не витрачається, а якщо і витрачається в процесі застосування, то тільки в дуже малих кількостях, тому з процесу повністю можуть бути виключені дорогі пристрої для наповнення графіту. Виходячи з того, що товща графітного шару, в основному, не витрачається, з'являється можливість регулювати осьові і радіальні градієнти параметрів графіту в межах товщі графітного шару. Таким чином, наприклад, з'являється можливість оптимізації температурних режимів і умов витоку потоку, забезпечення локального впливу на розмір, форму, кристалічний вміст і електропровідність окремих компонентів з графіту, з метою досягнення відповідного ефекту. Крім того, як вже згадувалося, додатково до вже названих реагентів, також може бути використаний окислений і заздалегідь термічно оброблений пил, одержаний на сталеливарних заводах. Під час попередньої термічної обробки поза реактором свинець, галогени і луги видаляють, щоб, відповідно до способу за винаходом, забезпечити отримання чистого цинку з вихлопного газу, за вибором, у формі оксиду. Відновна речовина може бути введена у вигляді компоненту твердих або розплавлених шихтових матеріалів або окремо від шихтових матеріалів. Легку фракцію дезінтегратора завантажують на графіт і дегазують при температурі, приблизно, від 1500 до 2000 °C. Завдяки високим температурам і відновній атмосфері, діоксини, фурани і ПХБ (поліхлоровані біфеніли) можуть бути відразу ж піддані розкладанню. Аналогічно, може бути газифікована смола. Одержаний піролізний кокс газифікується з додаванням водяної пари та/або кисню. Можливий вміст сірки у вигляді сульфіду кальцію розчиняють у відповідному шлаку. Компоненти металу і шлаку зріджують, а потім можуть випускати окремо. Вироблений забруднений газ відсмоктують і направляють на оброблення і очищення. Завдяки введеній водяній парі і кисню, як газифікуюча речовина, очищений газ не буде розчинений повітрям і тому залишиться вільним від оксидів азоту (NOx). Цей газ, переважно, використовується як відновний газ для доменних печей або безпосередньо для прямого відновлення як альтернативний паливний газ в сушильних печах цементного клінкеру, для різного типу металургійних печей (для попереднього нагріву), для прямої конверсії в електричний струм (наприклад, в газових двигунах) або з метою здійснення синтезу ФішераТропша, завдяки високому вмісту в ньому Н2. Оскільки тверді частинки та/або розплави завантажуються на індукційно нагріте графітне тіло, а відновні речовини вводяться, з'являється можливість забезпечення тепловою енергією, необхідною для ведення процесу відновлення, незалежно від реакції відновлення, що відбувається. В цьому випадку графітне тіло, переважно, формується шаром, колонкою (стовпцем) або товщею кускового графіту. Як альтернатива, графітне тіло може бути виконане у вигляді графітного блоку з крізними каналами, виготовленими методом свердлення або іншими подібними методами. Ознакою, об'єднуючою всі згадані конфігурації графітного тіла, є наявність просвітів, що залишаються між крупинками графіту в шарі, колонці або в товщі графітної маси, або в каналах, або в отворах графітного блоку, причому реакція відновлення, перш за все, відбувається в газовій фазі у вказаних вище просвітах. У даних просвітах графітного тіла реакція може відбуватися негайно, крім того, може також спостерігатися агломерація розплаву, завдяки високому ступеню турбулентності і значним силам поверхневого натягу. Механізми реакції можуть включати як опосередковане відновлення оксиду металу моноксидом вуглецю (чадним газом) до отримання металу і вуглекислого газу, а також воднем до отримання металу і води, так і пряме відновлення оксиду металу вуглецем до отримання металу і моноксиду вуглецю (чадного газу). Вуглекислий газ, у свою чергу, перетворюється в моноксид вуглецю з реактивним вуглецем, і вода, що формується, вступить в реакцію з вуглецем з подальшим отриманням водню і моноксиду вуглецю, пройшовши через реакцію води з газом. 2 UA 100587 C2 5 10 15 20 25 30 35 40 45 50 55 60 Хоча спосіб за даним винаходом дає можливість організувати окреме забезпечення певною необхідною тепловою енергією і певною необхідною відновною речовиною, може бути застосовано безліч різних відновних речовин, причому дійсно необхідна відновна речовина може бути вибрана у залежності від вимог, що пред'являються до процесу відновлення, і від економічної доцільності. Графіт, який є хорошим електричним провідником, зв'язується вже при значно нижчих індукційних частотах і, зокрема, при частотах вище 0,5 кГц, таким чином, що з'являється можливість уникнути згаданих вище недоліків, пов'язаних з електротехнічними параметрами. Електропровідність графіту знижується при збільшенні температури. Проте факт, що зчеплення графіту ініціюється при нижчих індукційних частотах, допомагає уникнути яскраво вираженого скін-ефекту (поверхневого ефекту), а отже забезпечує можливість для поступаючої енергії проникнути більш глибоко в поперечний перетин тіла графіту, а значить, сприяє більш рівномірному індукційному нагріванню. Проте індукційна частота в даному випадку є в значній мірі вільно вибираним параметром, тобто для досягнення заданого більш сильного прояву скін-ефекту допускається підбір вищих показників частоти. Буде досягнутий позитивний ефект, якщо гранична зона буде нагріта до такого ступеня, що, через високу в'язкість газів в перегрітій граничній зоні, більшість реактивних газів буде сфокусовано у напрямку центру реактора, при цьому вогнетривкий матеріал реактора захищений мінімізованим, залежно від в'язкості, переміщенням маси, що відбувається в граничній зоні. У той же самий час, теплопровідність графіту кратним числом вища, ніж теплопровідність коксу, і розрахована таким чином, що по всьому поперечному перетину тіла графіту відбудеться вирівнювання температури за рахунок теплопровідності на додаток до більш рівномірного індуктивного нагрівання. Відповідно до переважного прикладу здійснення даного винаходу, спосіб може бути додатково вдосконалений в тому значенні, що тверді або розплавлені матеріали і відновні речовини, відмінні від вуглецю графіту, а також, узяті за вибором тверді або розплавлені шихтові матеріали всмоктують в графітний шар. Цього можна досягнути за рахунок того, що градієнт тиску направлений по осьовій довжині товщі графітної маси, при цьому вказаний градієнт тиску дозволяє частинкам і газам витікати з кінцевої ділянки зони завантаження матеріалу і прямувати до кінцевої ділянки відведення (льотки). За рахунок цього забезпечується безпечне застосування способу за даним винаходом. Таким чином, досягають безпечного застосування способу за даним винаходом. Якщо, відповідно до переважного прикладу здійснення даного винаходу, як відновну речовину введуть вугільний пил або пил бурого вугілля, буде досягнутий потенціал відновлення, який кратним числом перевищить потенціал відновлення, забезпечуваний шаром коксу (порівняно з WO 2006/079132 А1). Потрапляючи на поверхню або проникаючи в отвори промислово нагрітого графітного тіла, вугільний пил разом з так само введеним киснем / водяним паром негайно перетворюється в моноксид вуглецю (чадний газ) і водень, забезпечуючи при цьому високоефективне відновлення реагентів. Додатковий позитивний ефект полягає у тому, що вугільний пил істотно дешевше за кокс. Пил бурого вугілля, забезпечення наявності якого відрізняється високою рентабельністю, є особливо прийнятним для здійснення способу за винаходом. З одного боку, оскільки пил бурого вугілля, який на відміну від чистого вугільного пилу досить сильно насичений супутніми речовинами, його використання призводить до утворення великої кількості летючих речовин, що володіють високим відновним потенціалом під час здійснення піролізу, а з другого боку, оскільки відносно високий вміст сірки, що входить до складу пилу бурого вугілля, повністю переходить у фракцію шлаку, усуваються проблеми, пов'язані з витратами на операцію десульфуризації вихлопних газів, яка звичайно супроводжує подібні процеси використовування бурого вугілля. По суті, додаткова перевага даного способу полягає у тому, що тверді відновні речовини вводяться за допомогою газу-носія і, зокрема, азоту, СО2, O2 або повітря. З одного боку, це забезпечує рівномірний розподіл на поверхні товщі шару (графіту) матеріалів, які повинні бути відновлені або розплавлені, а з іншого боку, запобіжить формуванню великих кількостей газу як продукту реакції, уникаючи, таким чином, надмірного перенесення частинок з товщі шару і обмежуючи втрати тиску в шарі. Відповідно до переважного прикладу здійснення процесу, гази можуть бути введені в індуктивно нагріте графітне тіло за даним винаходом, зокрема, в шар або в товщу матеріалу, що містить кусковий графіт, так, щоб забезпечити контроль окислювально-відновного потенціалу графітного тіла в широких межах. Наприклад, окисно-відновний потенціал може бути нейтралізований, з метою забезпечення можливості управляти процесом так, щоб тільки благородні метали могли бути відновлені з їх металевих окислів, тоді як менш інертні "менш 3 UA 100587 C2 5 10 15 20 25 30 35 40 45 50 55 60 благородні" метали залишалися б в розплаві. У той же самий час подача газу у такий спосіб на додаток до регулювання окисно-відновного потенціалу також забезпечує зміну температури для виконання повторної конденсації летючих речовин у відповідних зонах графітного тіла. Температура графітного тіла може контролюватися, зокрема, простим способом під час індукційного нагрівання шляхом зміни електроенергії на вході, щоб здійснити повний контроль виробничого процесу, який може врахувати велику кількість різних параметрів в простому за конструкцією і відносно компактному реакторі. За прийнятно високих температур буде достатньо просто відновити навіть оксиди хрому і ванадію. Шихтові матеріали, переважно, можуть завантажуватися безпосередньо на розжарене графітне тіло, що дасть можливість, завдяки відносно тонкому шару, виконати під час здійснення способу за даним винаходом швидку дегазифікацію або очищення, наприклад, розплавів скла при відповідно підвищених температурах. В цілому, температура 2000 °C і більше може бути з готовністю досягнута через індукційно нагріте графітне тіло і, зокрема через індукційно нагрітий шар або колонку, що містить кусковий графіт. Використовування кускового матеріалу, перш за все, гарантує задану проникність для газів і рідких розплавів. Відповідно до ще одного переважного прикладу здійснення даного винаходу, спосіб відрізняється тим, що використовують графіт у формі сфер, циліндрів, блоків, пресованих таблетованих елементів та/або відпрацьованих електродів. Методом відповідного підбору геометричної форми, в якій графіт присутній в графітній масі, густина графітної маси, а, отже, і втрати тиску, які слід чекати через графітну масу, можуть бути адаптовані до поставлених вимог. Особливо економічно ефективним і надзвичайно відповідним за геометричною формою є використання графіту у вигляді відпрацьованих електродів і відпрацьованих графітних катодів електролізу Аl {= SPL відпрацьований продукт алюмінієвого виробництва (potliner), вживаних у виробництві електросталі. SPL, що містять до 15 % лугу і до 1 % CN (ціаниду), є відпрацьованими графітними електродами первинного виробництва і їх утилізація складає величезну проблему у всьому світі. Під час застосування SPL ціанид розкладається при Т>900 °C (HCNH2+C+N2), а луг переходить у формуючий продукт шлак. При використанні водяного пару NaCN від SPL розчиняється в Na2O шлаку відповідно до представленої нижче формули: NaCN+Н2ONa2O+HCN Розміри графітних тіл в даному випадку складають від 5 мм до 5 см в діаметрі. Позитивним є те, що графітні тіла можуть також складатися з суміші графіту і каталітичного порошку, який спресований і, за вибором, спечений, щоб передати специфічні каталітичні властивості графітній масі і адаптувати її до вимог, що пред'являються до хімічних і фізичних ознак процесу, які вважаються прийнятними для відповідного випадку. У цьому контексті, відповідно до переважного прикладу здійснення винаходу, допустимим є пресування графітних тіл з відповідними солями та/або металами або керамікою для забезпечення заданої електропровідності. Щоб довести властивості потоку графітної маси або колонки (стовпця) до оптимального рівня, спосіб за винаходом включає операції, відповідно до яких формуванням конфігурації графітних тіл управляють відносно їх мікропористості. У переважному прикладі здійснення спосіб за винаходом здійснюють таким чином, що згадане індуктивне нагрівання здійснюють, застосовуючи струм двох різних частот, вибираючи низьку і високу частоту. Висока частота, переважно, знаходиться в діапазоні між 3 і 15 кГц і служить, для індукційного нагрівання графіту. Низька частота, переважно, становить нижче за 0,5 кГц, і примушує силу Лоренца впливати на графітні тіла, приводячи їх в рух. В результаті, гарячий, відновлений запас шихти перемішується графітними тілами, завдяки електродинамічному імпульсу, що впливає на них. Вказаний ефект перемішування значно прискорює реакції за рахунок переміщення маси та/або теплообміну. Щоб запобігти формуванню місточків (current bridges) в суміжних шматках графіту і спричиненій цим втраті тепла, спосіб, переважно, здійснюють таким чином, що графітне тіло вводять як масу, що складається з суміші графіту і інертних ущільнювальних тіл, зокрема тіл каталітично активного СаО або MgO. Інертні ущільнювальні тіла в значній мірі запобігають прямим контактам між окремими шматками графіту, примушуючи, таким чином, кожен шматок графіту формувати окремий осередок нагрівання. У переважному прикладі спосіб за винаходом здійснюється таким чином, що пил сталеливарного виробництва, що містить Zn, завантажується разом з шихтовими матеріалами, з метою зв'язування сірки (ZnO+H2SZnS+Н2О). Пристрій для оброблення відновлених твердих або розплавлених матеріалів та/або пірофорних матеріалів, зокрема, легких фракцій дезінтегратора, обладнаний отвором для 4 UA 100587 C2 5 10 15 20 25 30 35 40 45 50 55 60 подачі твердого або розплавленого матеріалу і випускним отвором для обробленого розплаву. Такий пристрій, по суті, характеризується трубчастим або жолобоподібним корпусом, що містить графітне тіло, і нагрівальним пристроєм, що оточує корпус, і включає, принаймні, одну індукційну котушку для індукційного нагрівання графітного тіла. Для регулювання окисновідновного потенціалу та/або забезпечення місцевого охолоджування конструкція пристрою, переважно, розроблена таким чином, що труби для подачі газів підключені до корпусу. У простому варіанті конструкції прикладу здійснення пристрою трубчастий корпус сформований електроізоляційним матеріалом, таким як Аl2О3 або MgO, або, принаймні, однією електроізоляційною фольгою або електроізоляційним полотном, і оточений охолоджуваною індукційною котушкою. Така електроізоляційна фольга може, наприклад, складатися із стійких до дії високих температур полотен з хрому - корунду, механічна опора яких спочатку звичайно забезпечується індукційною котушкою водяного охолоджування. При подачі розплавленого матеріалу або під час формування розплаву електроізоляційна фольга швидко покривається шлаком або шаром розплаву, оскільки індукційна котушка відповідно охолоджується, щоб достатньою мірою підвищити механічну стійкість колонки і одночасно повністю вирішити проблеми, пов'язані з вогнетривким матеріалом. Проте може бути ухвалене рішення про відливання індукційних тіл у вогнетривку масу, щоб надати індукційним тілам можливості отримати і механічні властивості. В даному випадку, вогнетривка маса може складатися з магнетиту, шпінелі або корунду, а також з вогнетривкого бетону. Щоб отримати можливість технологічної секційної зміни температури графітного тіла, зокрема, шару або колонки (стовпця) кускового графіту, конструкція розроблена таким чином, що індукційна котушка підрозділена на декілька секцій в осьовому напрямі трубчастого корпусу, при цьому окремі пристрої для вимірювання температури та/або окремі пристрої для вимірювання електроенергії (потужності), що підводиться, передбачені, переважно, для окремих аксіально розташованих секцій трубчастого корпусу. При цьому температура і окисновідновний режим можуть контролюватися в окремих секціях шляхом регулювання параметрів електроенергії та/або газів, що вводяться, та/або об'ємів газів. Конструкція пристрою розроблена таким чином, що зона гасіння або придушення розташована в осьовому напрямі, слідуючи за зоною відновлення, яка розташована в області нагрівального пристрою. У вказаній зоні реактивні продукти, які опиняються в реактивній зоні, перемішуються, а краплі розплаву агломеруються для отримання однорідного газу продукту. Переважно, розміри зони придушення встановлюються такими, що осьова довжина зони придушення відповідає збільшеній в 1-2 рази чистій ширині трубчастого корпусу, з метою забезпечення повного змішування газів і одночасно створення умов для розплавлення твердих частинок, все ще присутніх в газоподібній фазі. Для зниження швидкості потоку (витрати), діаметр реактора в цій ділянці, переважно, належним чином регулюється. Далі по тексту винахід більш детально пояснюється на прикладах здійснення пристрою, які схематично представлені на малюнках: На фіг. 1 представлена конструкція реактора для акомодації графітної колонки (стовпця) для здійснення способу за даним винаходом. На фіг. 2 представлений реактор іншої конструкції. На фіг. 3 зображена технологічна схема, що ілюструє інтеграцію способу за даним винаходом в промисловий процес. На фіг. 4 представлена переважна конструкція завантажувального пристрою. На фіг. 5 представлений переважний приклад здійснення пристрою для завантаження великих кількостей реактивного пилу. На фіг 1 представлений реактор 1, що містить графітний шар або графітну колонку 16 і включає основу 2 і корпус 3. Корпус 3 у верхній частині, яка розташована безпосередньо біля кінцевої ділянки для завантаження твердих компонентів або розплавів, звужується з утворенням конусності при формуванні дифузора для введення порцій шихти і несе на собі завантажувальний пристрій для подачі пилу, шлаків, розплавів та/або шламів або для скла, що містить оксиди металів. При цьому завантажувальний пристрій в даному випадку забезпечений циклоном - дозатором 4, в який матеріали, призначені для відновлення або дегазації, подаються черв'ячним конвейєром 5. Призначені для відновлення матеріали зберігаються в завантажувальному бункері 6, де їх, за вибором, змішають з відновною речовиною або, при необхідності, з присадками, подібними SiO2. В даному випадку циклон-дозатор працює на інертному газі типу азоту, причому він може бути додатково забезпечений регульованою в осьовому напрямі трубкою 7 для введення вуглецевого пилу. Такий циклон-дозатор, наприклад, описаний в патентному документі WO 03/070651. Корпус 3 в осьовій зоні оточений індукційною котушкою 8, за допомогою якої може бути здійснене індукційне нагрівання графітної маси або 5 UA 100587 C2 5 10 15 20 25 30 35 40 45 50 55 60 шару 16. Зона придушення 9 розташована таким чином, що вона слідує за тією ділянкою корпусу, яка включає індукційну котушку, при цьому теплова енергія не вводиться в зону придушення і тому вона функціонує як зона придушення і перемішування після реакції. Позицією 10 позначене тіло зсуву, яке в найпростішому випадку служить для збереження у вільному (незавантаженому) стані зони графітного ядра, яка, можливо, погано піддається нагріванню і може служити для оптимізації контролю технологічного процесу. Крім того, реально можна використовувати тіло зсуву для додаткового введення газів або для оснащення його додатковими індукційними пристроями. У камері 11 реактивні гази відокремлені від розплаву металу, при цьому гази можуть бути відведені через отвір 12, коли розплав витікає через вихідний отвір 13. Позицією 14 позначений отвір, через який може бути оновлена графітна маса 16 шляхом додавання, наприклад, графітних шматків у вигляді сфер або лому відпрацьованих електродів. Контроль температури і подачі газу дає можливість контролювати окисно-відновний градієнт і температурний градієнт по всій осьовій довжині, тобто в подовжньому напрямі осі 15 реактора, щоб забезпечити успішне отримання шлаку, вільного від оксидів заліза і від оксидів важких металів, і відведення металу в зоні 13 вихідного отвору, а також уникнути в цій зоні проблем, пов'язаних з вогнетривом. Стінка корпусу 3 реактора 1 може складатися із звичайної вогнетривкої фольги, яка зволожується розплавом в процесі плавлення або стікання розплаву для формування відповідного шлаку або розплавленого покриття. Котушка 8 розроблена у вигляді охолоджуваного водою мідного провідника, що забезпечує відповідне охолодження стінки, а, отже, формування шлаку або розплавленого покривного шару. Між завантажувальним пристроєм 4 і графітним тілом 16 може розташовуватися зона попереднього згорання або зона попереднього нагріву 17, в яку відкривається, принаймні, один трубопровід (не показаний) для підведення енергоносія та/або окислювального газу для забезпечення попереднього згорання або попереднього нагріву. У принципі, можлива операція допалювання в зоні подачі і в зоні відведення, а також в графітній колонці, з метою спалювання CO до отримання СО 2, що призводить до підвищення ефективності за рахунок введення тепла від спалювання, наприклад, кам'яного вугілля. В цьому випадку поверхня графітної маси, яка у будь-якому випадку залишається дуже інертною, частково покривається розплавом шлаку, що в значній мірі пригнічує реакцію Boudouard з вуглецем графіту. Розплав металу, сформований у графітній колонці, крім того, може бути підданий вуглецюванню вуглецевим пилом або може утворювати карбіди, розсіяні у ванні металу, наприклад, карбіди таких металів, як залізо, ванадій, хром або вольфрам. У принципі, можливо створення умов для відновлення хрому з шлаків до рівнів нижче 60 частинок на мільйон навіть при використанні відносно коротких графітних колонок. Чистота шлаку має виключно велике значення, зокрема для так званого третинного шлаку ("one third slag"), який використовується в процесі електрошлакової переплавки для виробництва високоякісних конструкційних і інструментальних сталей. Вказаний шлак складається з однієї третини (по вазі) кожна частина з CaF 2 (флюориту), СаО (вапна, що швидко гаситься) і АІ2О3 (корунду), а в деяких випадках, з MgO, SiO2 і інших подібних компонентів. Спосіб відповідно до даного винаходу, зокрема, придатний для виробництва згаданих шлаків, оскільки такі забруднення, як Н, Р, S, N2, C, Pb, Bi, CN, Na, K і В можуть бути ефективно вилучені. В даний час такий шлак виробляється шляхом розплавлення виключно чистих стартових матеріалів в електродуговій печі. Проте дуже високі температури в електричній дузі (біля 8000 °C, плазма) і матеріал електроду (графіт) спричиняють дуже несприятливе явище вуглецювання і формування карбіду Са і Аl, а також сульфідування залишковою сіркою графітуелектроду. Крім того, азот повітря може бути розчинений в такому шлаку. У виробленому шлаку можуть опинитися і інші забруднюючі домішки. На противагу, спосіб за даним винаходом пропонує цілий ряд переваг: - істотне зниження температури, рівномірний розподіл і швидке регулювання температурних рівнів, відсутність пікових температур (індукційно нагрітий шар графітного тіла); - процес відновлення при частковому випаровуванні небажаних елементів за рахунок додавання надчистих "саж", отже, забезпечення істотно більш сприятливої ситуації з сировинним матеріалом; - за вибором, можливість здійснення "регенерації" використаних третинних (one-third) шлаків в процесі відновлення за даним винаходом; попередження надзвичайно дорогих небезпечних відпрацьованих осаджень і відновлення цінних легуючих компонентів, наприклад, Ni, Cr, V, W, Мо, Та і інших елементів, подібних перерахованим; 6 UA 100587 C2 5 10 15 20 25 30 35 40 45 50 55 60 - відсутність формування місточків в завантаженому матеріалі, що знаходиться в межах реактора, оскільки він всмоктується в графітний шар (формування місточків складає велику проблему для технологічних процесів, здійснюваних в електропечах: "закупорення", нерівномірно розплавлений матеріал); - рентабельний безперервний процес плавки, невеликий об'єм реактора (електропіч тільки періодичної дії); відсутність проблем, пов'язаних з вогнетривом, оскільки не спостерігається контакту шлаку з вогнетривким матеріалом в індуктивній зоні; - висока ефективність перетворення електричної енергії в теплову, дуже низькі втрати тепла, порівняно з електропіччю з подовим електродом; найнижча з можливих кількість вихлопних газів; газом всмоктування, переважно, є інертний благородний газ, наприклад, Аr, а також азот або реактивний газ, переважно, подібний F2, а також Н2О, СІ2, O2 або їх суміші. У принципі, можуть бути використані рідкі шлаки різного походження, перш за все, без будьяких складнощів може бути забезпечена можливість відновлення оксиду нікелю, оксиду заліза, оксиду фосфору, оксиду цинку, оксиду свинцю, оксиду марганцю, оксиду міді, оксиду ванадію і оксиду хрому. Через хорошу електропровідність графіту, досягається високий рівень ефективності енергії, завдяки чому, через інертний прояв вуглецю, графіту висока стабільність підтримується навіть при високих температурах. На фіг. 2 представлений реактор 1, що містить графітну колонку 16. На відміну від реактора на фіг. 1, даний реактор в осьовій області містить зону придушення, сформовану зоною агломерації 18, в якій зниження інтенсивності газового потоку (відновлення газу) досягається за рахунок безперервного збільшення поперечного перетину реактора у напрямі кінцевої вихідної ділянки. Завдяки цьому, виникає можливість агломерації частинок відновленого розплаву, які частково продовжують спливати, при цьому агломерація частинок відбувається, завдяки зниженню діючих на них роз'єднуючих сил, причому частинки продовжують вилучатися з газової фази. У даному реакторі вогнетривкий шар, позначений позицією 19, служить зігнутою опорною поверхнею для графітного тіла або графітної маси, розміщеної на цій поверхні. У області вогнетривкого шару 19 поперечний перетин знову зменшується у напрямі вихідної кінцевої ділянки, таким чином, знову забезпечуючи взаємне зближення вже агломерованих частинок розплаву і додатково активізуючи процес агломерації. На фіг. 3 представлений реактор, позначений позицією 1, з розташованими в ньому ємностями для зберігання речовини або баками, позначеними позицією 20, які містять реагенти, що підлягають відновленню. Із забезпеченням контролю подачі, різні реагенти можуть поступати в змішувач 22 через стільникові колісні шлюзи 21. Із змішувача 22 реактивна суміш може подаватися в завантажувальний бункер 6 реактора 1 через додаткові стільникові колісні шлюзи 23 і конвейєр 24. Шлаки і розплави металу відбираються у верхній вихідній кінцевій ділянці реактора. При цьому гарячі вихлопні гази поступають в теплообмінник 25 з подачею води. У теплообміннику високоякісний відновний або паливний газ формується з моноксиду вуглецю (чадного газу) і водню в результаті реакції газу з водою. При додаванні води або водяної пари, можливо, все ще присутні пари Zn перетворюються в ZnO з утворенням водню. Одержаний вихлопний газ подається у пристрій 26 для відділення пилу, в якому осідає, можливо, все ще присутній вторинний пил, при цьому чистий горючий газ може, наприклад, поступати в клінкерну обпалювальну піч або у відновну піч через випускний трубопровід 27. Вторинний пил може вивантажуватися з пристрою для відділення пилу за допомогою стільникового колісного шлюзу-регулятора 28. На фіг. 4 представлений стільниковий колісний шлюз, позначений позицією 29, для завантаження реактивного пилу. Реактивний пил подається в реактор 1 разом з носіями вуглецю, присутніми в твердій і газоподібній формі. Стільниковий колісний шлюз 29 відкривається в подавальний трубопровід 30, що проходить через корпус 3 реактора 1. Подавальний трубопровід 30, направлений в розподільний пристрій 31, виконано у формі гриба, перетин якого представлений на фіг. 4. Відповідно до малюнка, розподільний пристрій 31 забезпечений канавками 32, по яких потрапляючий в них реактивний пил сповзає вниз у напрямі графітної маси 16. Залежно від швидкості обертання розподільного пристрою 31, реактивний пил розкидається на різну відстань від центру реактора 1 до периферії реактора 1, забезпечуючи, таким чином, простоту контролю профілю розміщення реагентів на графітній масі. На фіг. 5 представлені два стільникові колісні шлюзи, позначені позицією 33, які забезпечують завантаження досить великої кількості реактивного пилу на графітну масу 16. Зливні труби, які направлені на поверхню графітної маси 16 під відповідним кутом, позначені позицією 34. Пристрій (тіло) зсуву, який, за вибором, може бути нагрітий для отримання 7 UA 100587 C2 5 оптимальної температури розподілу в товщі графітної маси 16, позначено позицією 35. У зоні отвору 12 пристрійзсуву 35 підтримує графітну масу, при цьому вивантаження може бути оптимізоване періодичним струшуванням пристрою зсуву 35, завдяки чому графітна маса 16 в один і той же час розосереджується, а "забиті" ділянки графітної маси 16, за необхідності, знову очищаються. ФОРМУЛА ВИНАХОДУ 10 15 20 25 30 35 40 45 50 55 60 1. Спосіб оброблення і/або відновлення твердих або розплавлених матеріалів та/або пірофорних матеріалів, зокрема, легких фракцій дезінтеграторів (шредерів), і видалення з них оксидів важких металів, при якому тверді або розплавлені матеріали і/або пірофорні матеріали завантажують принаймні на частково індукційно нагрітий графітне тіло, вводять відновні речовини, відмінні від вуглецю графіту, і накопичують витікаючий відновлений та/або дегазований розплав, при цьому відновні речовини вводять разом з твердими або розплавленими матеріалами і/або пірофорними матеріалами, який відрізняється тим, що як згадані відновні речовини: природний газ, пил бурого вугілля, вуглеводні, водень, чадний газ та/або аміак вводять разом з водяною парою, киснем, вуглекислим газом та/або галогенами або галогенідами водню, при цьому тверді або розплавлені матеріали і/або пірофорні матеріали і відновні речовини всмоктують в графітовий шар. 2. Спосіб за п. 1, який відрізняється тим, що графітне тіло формують, застосовуючи шар, колонку (стовпець) або масу кускового графіту. 3. Спосіб за п. 1, який відрізняється тим, що графіту надають форму графітного блока, забезпеченого крізними каналами, отворами або іншими подібними конструктивними елементами. 4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що тверді відновні речовини вводять за допомогою газу-носія і, зокрема, азоту, аргону, CO, CO2, O2 або повітря. 5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що окиснювально-відновний потенціал графітного тіла контролюють за допомогою введення газів, а температуру графітного тіла контролюють за допомогою зміни вхідної потужності електроенергії і за допомогою введення газів. 6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що в послідовно в осьовому напрямі розташованих секціях графітного тіла температуру та/або вхідну потужність вимірюють окремо, при цьому температуру і окисно-відновний режим контролюють в окремих секціях регулюванням електроенергії та/або параметрів газів, що вводяться, та/або об'ємів газів. 7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що як матеріали, призначені для обробки і/або відновлення завантажують частинки скла або розплави скла разом з відновними речовинами на графітне тіло, яке принаймні частково піддають індукційному нагріванню до розжареного стану. 8. Спосіб за будь-яким з пп. 1-7, який відрізняється тим, що графіт застосовують у вигляді сфер, циліндрів, блоків, спресованих таблеток (гранул) та/або лому відпрацьованих електродів. 9. Спосіб за будь-яким з пп. 1-8, який відрізняється тим, що графітні тіла формують з графіту і порошку каталізатора. 10. Спосіб за будь-яким з пп. 1-9, який відрізняється тим, що графітні тіла спресовують з відповідними солями і/або металами або керамікою для регулювання електропровідності. 11. Спосіб за будь-яким з пп. 1-10, який відрізняється тим, що формування конфігурації графітних тіл контролюють відносно їх мікропористості. 12. Спосіб за будь-яким з пп. 1-11, який відрізняється тим, що згаданий вище індукційний нагрів здійснюють, застосовуючи струм з двома різними частотами. 13. Спосіб за будь-яким з пп. 1-12, який відрізняється тим, що застосовують одну з двох різних частот в діапазоні від 3 до 15 кГц, а величина іншої частоти складає нижче 0,5 кГц. 14. Спосіб за будь-яким з пп. 1-13, який відрізняється тим, що графітне тіло вводять у вигляді маси, створеної з суміші графіту і інертних тіл-ущільнювачів, зокрема, тіл, що мають каталітичну активність, а саме, тіл з СаО або MgO. 15. Спосіб за будь-яким з пп. 1-14, який відрізняється тим, що разом з розплавленими матеріалами для зв'язування сірки завантажують пил сталеливарного виробництва. 16. Спосіб за будь-яким з пп. 1-15, який відрізняється тим, що обробляють та/або відновлюють пірофорні матеріали, що складаються з подрібнених відпрацьованих шин, замасленої прокатної окалини, ПХБ (поліхлорованих біфенілів), забрудненої відпрацьованої деревини, забрудненого вийнятого ґрунту (діоксинами або фуранами), залишків дистиляції нафти і висушеного осаду стічних вод. 8 UA 100587 C2 9 UA 100587 C2 10 UA 100587 C2 11 UA 100587 C2 12 UA 100587 C2 Комп’ютерна верстка М. Ломалова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 13

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for processing of solid or molten materials

Автори англійськоюEdlinger, Alfred

Назва патенту російськоюСпособ обработки твердых или расплавленных материалов

Автори російськоюЭдлингер Альфред

МПК / Мітки

МПК: C22B 7/04, C22B 5/10, C22B 7/02, C22B 7/00, C21C 5/54

Мітки: спосіб, матеріалів, оброблення, розплавлених, твердих

Код посилання

<a href="https://ua.patents.su/15-100587-sposib-obroblennya-tverdikh-abo-rozplavlenikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб оброблення твердих або розплавлених матеріалів</a>

Попередній патент: Модульний цифровий телевізійний декодер

Наступний патент: Інфрачервоний електрообігрівальний елемент

Випадковий патент: Фільтр для знезалізнення води