Ущільнена паливна таблетка, спосіб її одержання та спосіб вироблення тепла

Формула / Реферат

1. Ущільнена паливна таблетка, одержана за способом, що включає:

компактування суміші, що містить:

a) приблизно від 5 до 15 % мас. розплавленого термопластичного полімерного матеріалу;

b) щонайменше приблизно 75 % мас. целюлозного матеріалу;

причому паливна таблетка має мінімальний розмір, рівний щонайменше приблизно 1 см, і має теплоту згоряння, рівну щонайменше приблизно 5279 ккал/кг, як основу.

2. Ущільнена паливна таблетка за п. 1, яка відрізняється тим, що термопластичний полімерний матеріал має температуру плавлення, рівну приблизно від 120 до 150 °C.

3. Ущільнена паливна таблетка за п. 1, яка відрізняється тим, що суміш додатково містить приблизно від 0,25 до 5 % мас. добавки лігніну, у розрахунку на сухі речовини.

4. Ущільнена паливна таблетка за п. 1, яка відрізняється тим, що зазначена паливна таблетка містить вологу в кількості, не більшій ніж приблизно 3 % мас.

5. Ущільнена паливна таблетка за п. 1, яка відрізняється тим, що зазначена паливна таблетка містить сірку в кількості, не більшій ніж приблизно 0,5 % мас.

6. Ущільнена паливна таблетка за п. 1, яка відрізняється тим, що зазначена паливна таблетка містить золу в кількості, не більшій ніж приблизно 8 % мас.

7. Ущільнена паливна таблетка за п. 1, яка відрізняється тим, що зазначена паливна таблетка має коефіцієнт механічної міцності (PDI), рівний щонайменше приблизно 90.

8. Ущільнена паливна таблетка за п. 1, яка відрізняється тим, що зазначена паливна таблетка має питому щільність, рівну приблизно від 1,0 до 1,2 г/см3.

9. Ущільнена паливна таблетка за п. 1, яка відрізняється тим, що зазначена паливна таблетка має щільність, рівну приблизно від 0,32 до 0,72 г/см3.

10. Ущільнена паливна таблетка за п. 1, яка відрізняється тим, що зазначена паливна таблетка має питому щільність, що становить щонайменше приблизно 150 % від питомої щільності суміші.

11. Ущільнена паливна таблетка за п. 1, яка відрізняється тим, що зазначена паливна таблетка має теплоту згоряння, рівну приблизно від 5279 до 6678 ккал/кг, як основу.

12. Ущільнена паливна таблетка за п. 1, яка відрізняється тим, що зазначений целюлозний матеріал перебуває у формі частинок, що мають максимальний розмір не більше ніж приблизно 20 мм.

13. Ущільнена паливна таблетка за п. 1, яка відрізняється тим, що зазначений целюлозний матеріал у суміші характеризується первісним вмістом вологи не більше ніж приблизно 15 % мас.

14. Ущільнена паливна таблетка за п. 1, яка відрізняється тим, що зазначений термопластичний полімерний матеріал являє собою поліетилен, поліпропілен або їх суміш.

15. Ущільнена паливна таблетка за п. 1, яка відрізняється тим, що стиснення суміші включає екструзію вихідної суміші.

16. Ущільнена паливна таблетка за п. 1, яка відрізняється тим, що зазначений термопластичний полімерний матеріал містить суміш поліетилену високої щільності та поліетилену низької щільності.

17. Ущільнена паливна таблетка за п. 1, яка відрізняється тим, що суміш по суті не містить доданого воскового матеріалу.

18. Ущільнена паливна таблетка, що містить:

a) приблизно від 5 до 15 % мас. термопластичного полімерного матеріалу;

b) щонайменше приблизно 75 % мас. целюлозного матеріалу;

причому паливна таблетка має мінімальний розмір, рівний щонайменше 1 см, теплоту згоряння, рівну щонайменше 5279 ккал/кг, і значення PDI, рівне щонайменше приблизно 80.

19. Спосіб одержання ущільненої паливної таблетки, що включає:

ущільнення вихідної суміші для одержання ущільненого матеріалу, причому зазначена суміш містить:

a) приблизно від 5 до 15 % мас. розплавленого термопластичного полімерного матеріалу; і

b) щонайменше приблизно 75 % мас. целюлозного матеріалу;

таким чином, що паливна таблетка має мінімальний розмір, рівний щонайменше 1 см, і теплоту згоряння, рівну щонайменше 5279 ккал/кг.

20. Спосіб за п. 19, який відрізняється тим, що зазначена паливна таблетка має значення PDI щонайменше приблизно 80.

21. Спосіб за п. 19, який відрізняється тим, що зазначений термопластичний полімерний матеріал має температуру плавлення, рівну приблизно від 130 до 150 °C.

22. Спосіб за п. 19, який відрізняється тим, що суміш додатково містить добавку лігніну.

23. Спосіб за п. 19, який відрізняється тим, що стиснення суміші включає екструзію вихідної суміші при температурі, достатній для підтримки термопластичного полімерного матеріалу в розплавленому стані.

24. Спосіб за п. 19, який відрізняється тим, що стиснення суміші включає одноосьове пресування вихідної суміші при температурі, достатній для підтримки термопластичного полімерного матеріалу в розплавленому стані.

25. Спосіб вироблення тепла в котлах, розроблених для спалювання вугілля, що включає спалювання палива, що містить безліч ущільнених паливних таблеток за будь-яким з пп. 1-18.

26. Спосіб за п. 25, який відрізняється тим, що паливо містить частинки вугілля і безліч ущільнених паливних таблеток, що мають по суті схожі розмірні характеристики із частинками вугілля.

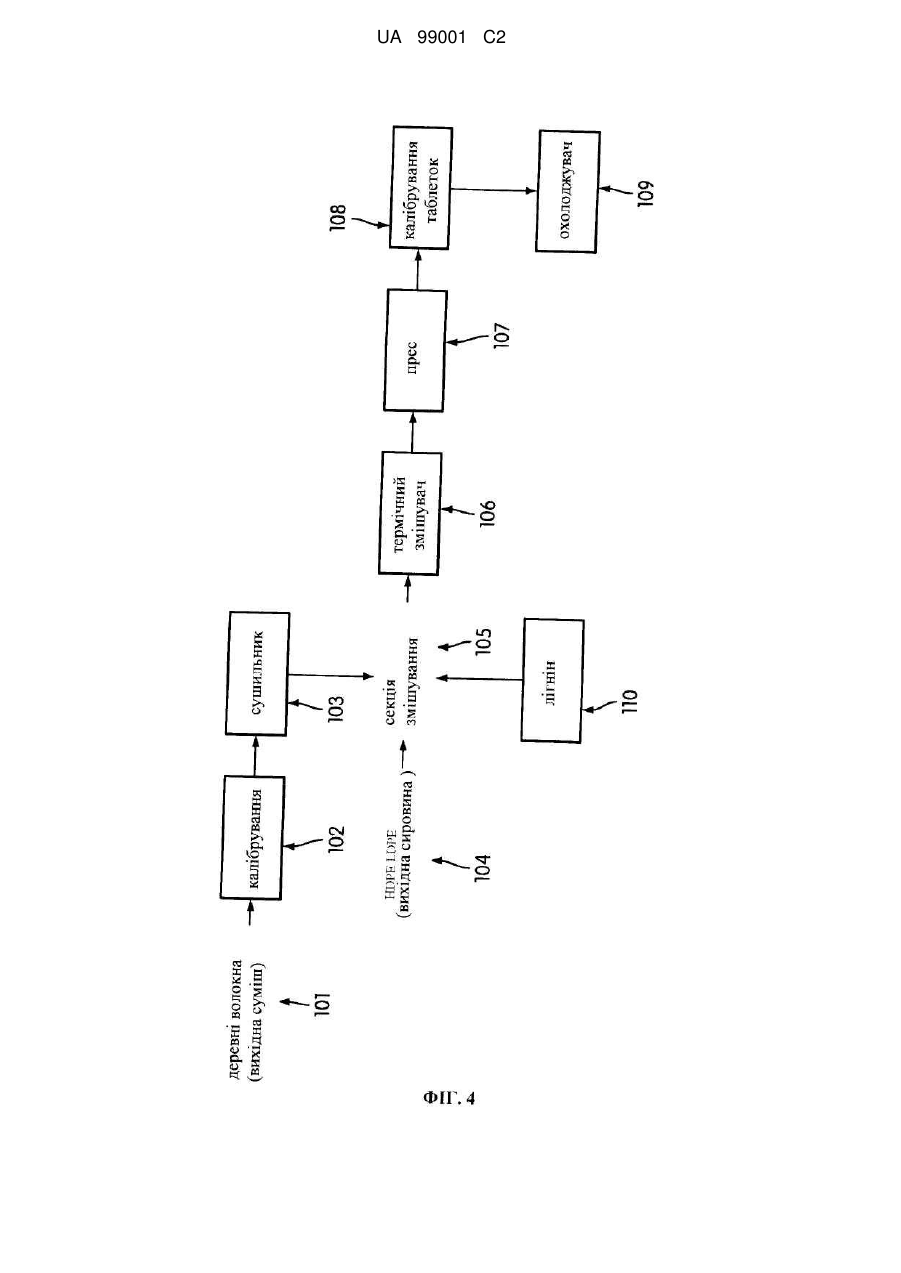

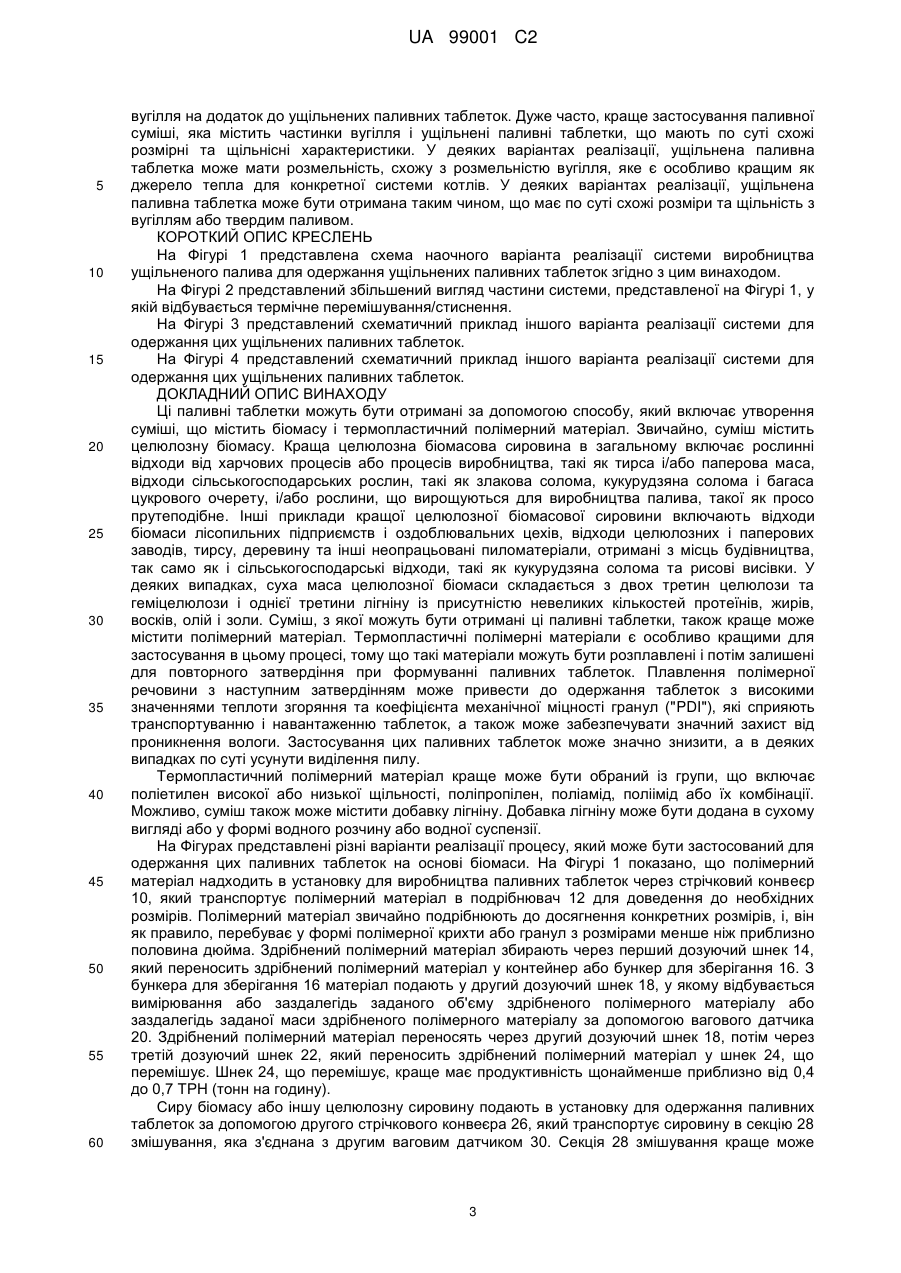

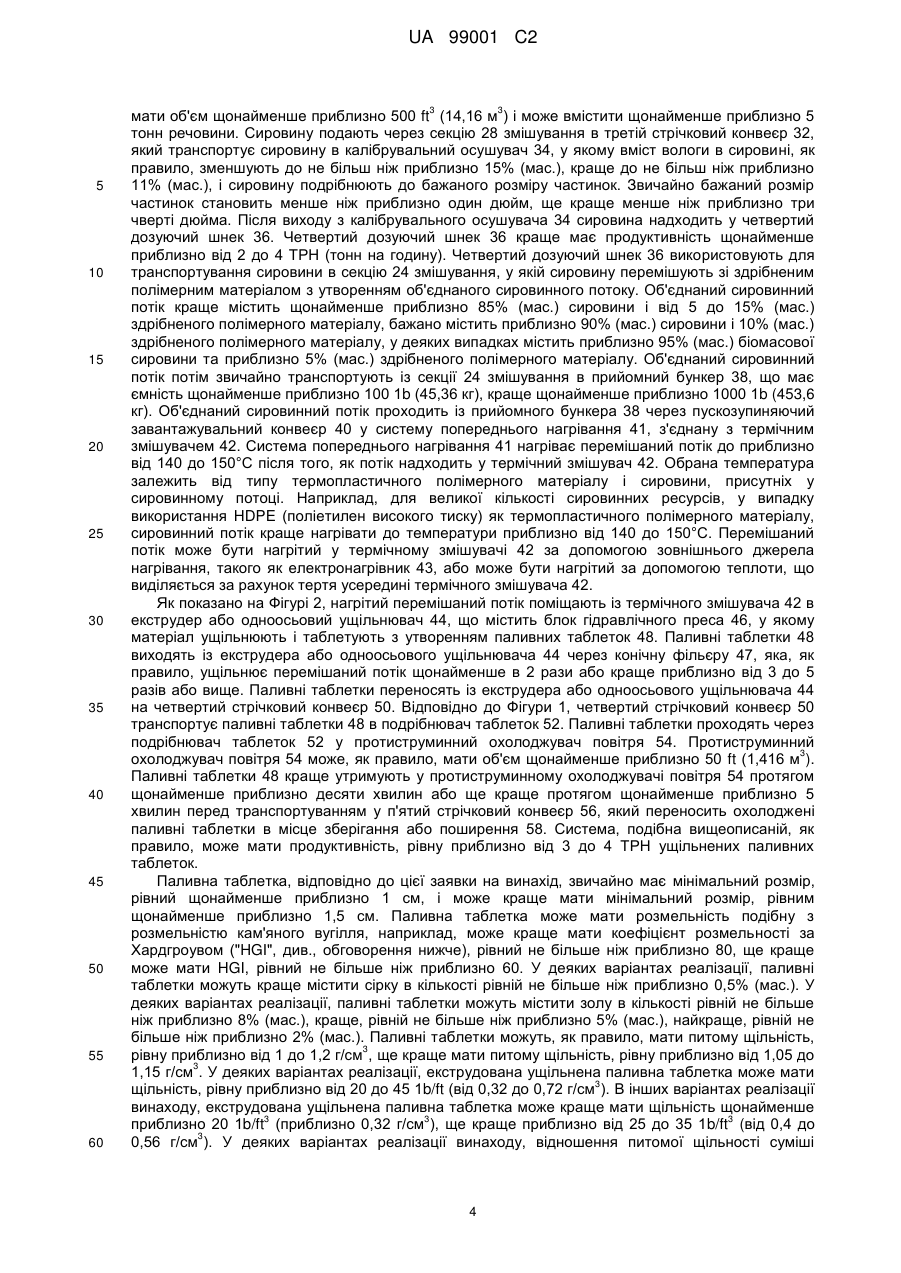

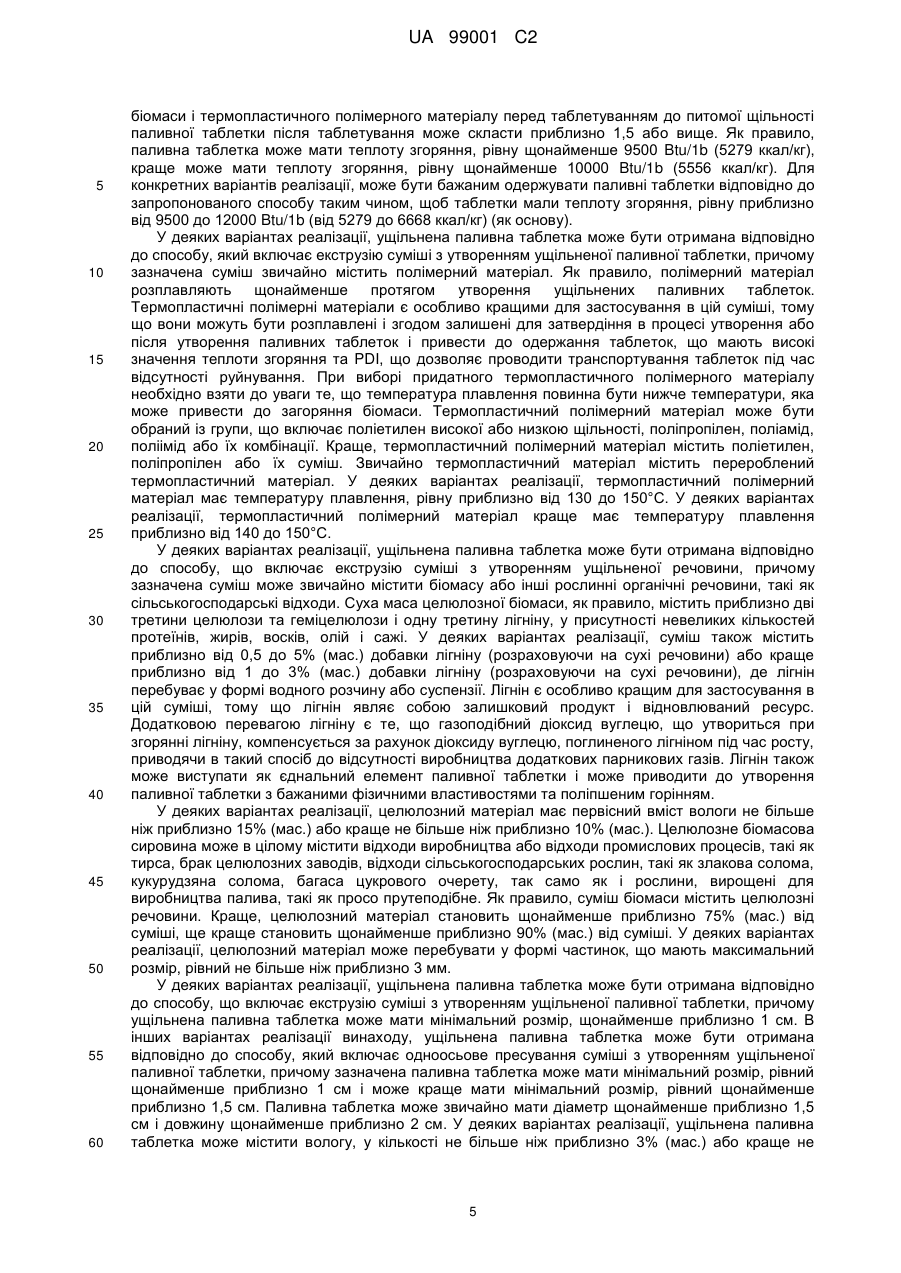

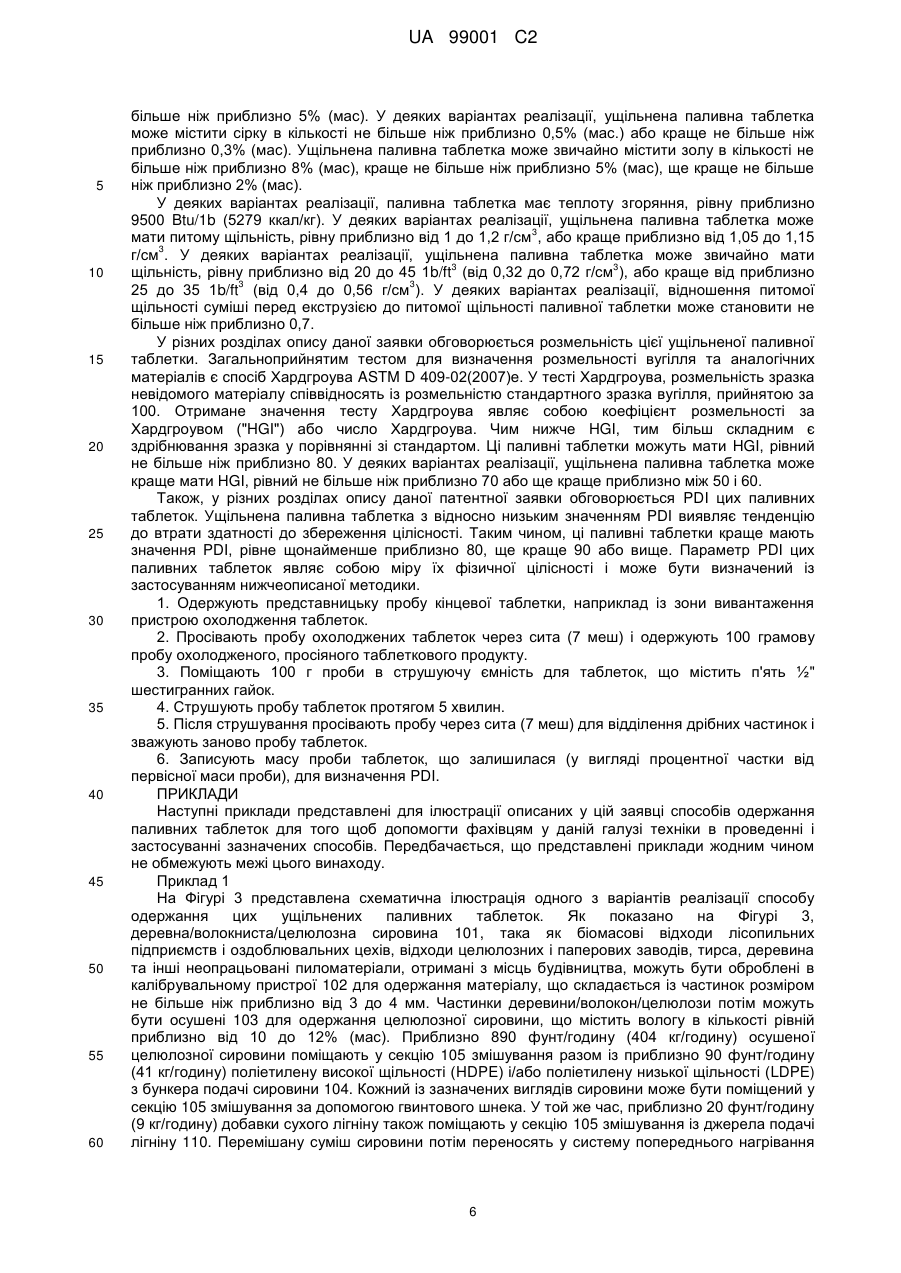

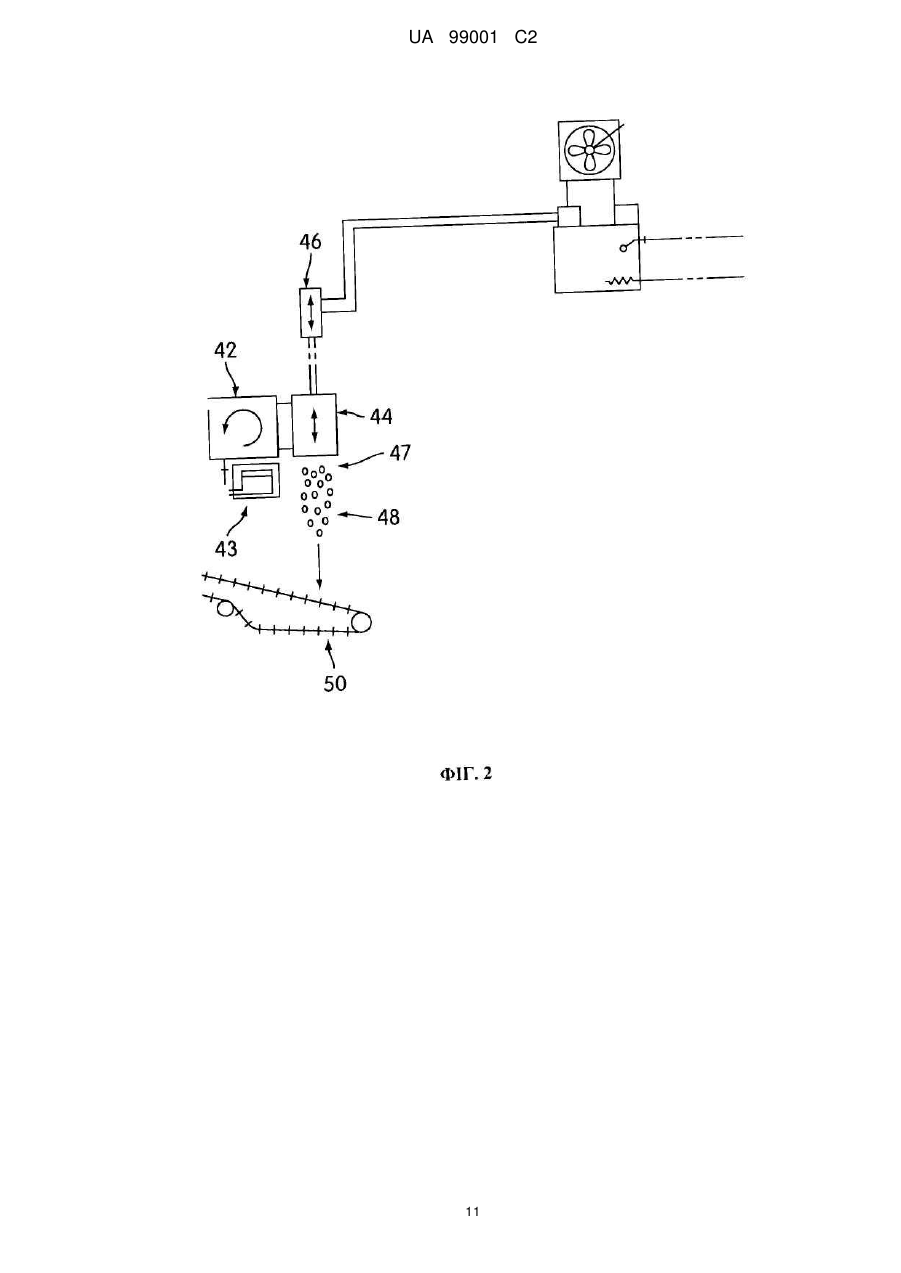

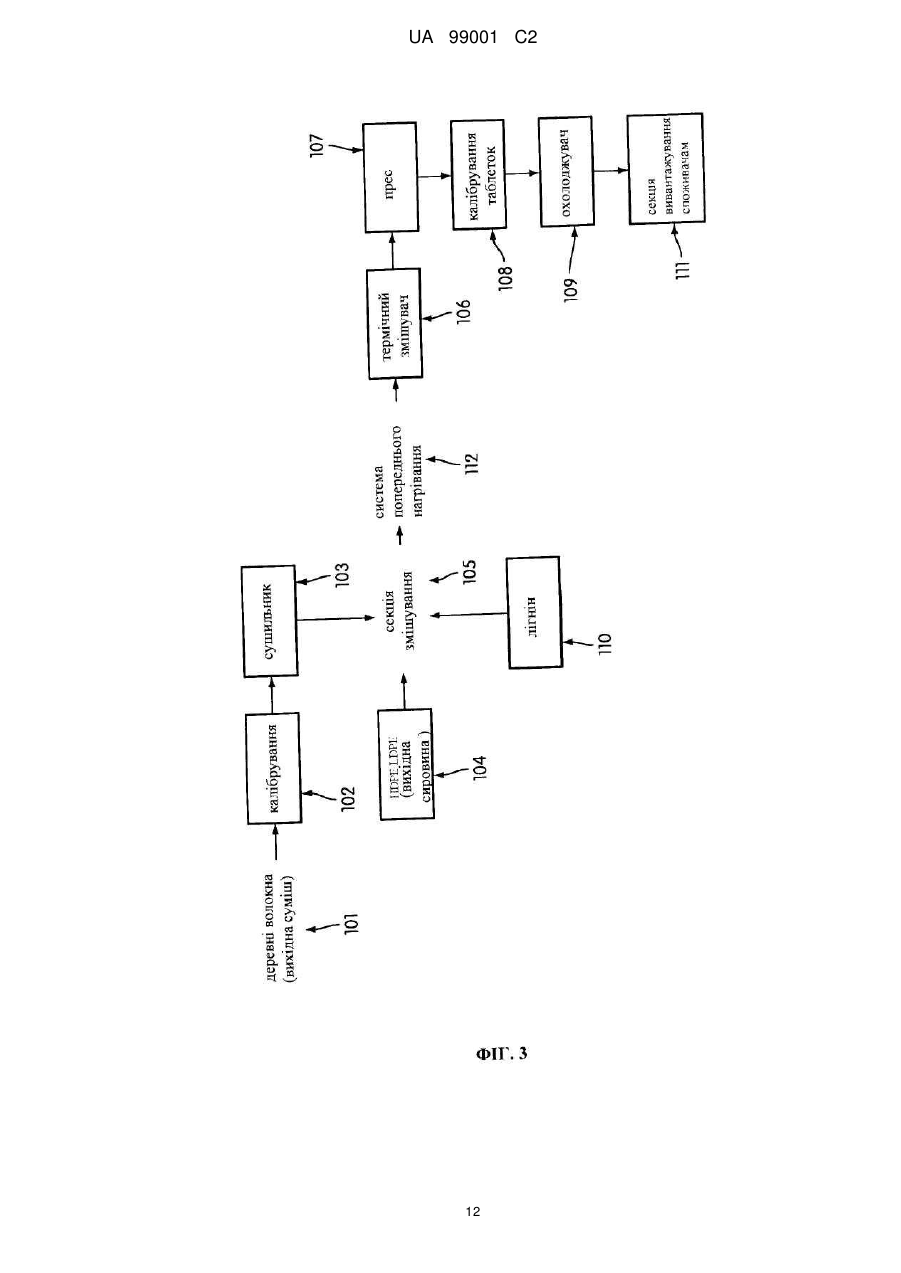

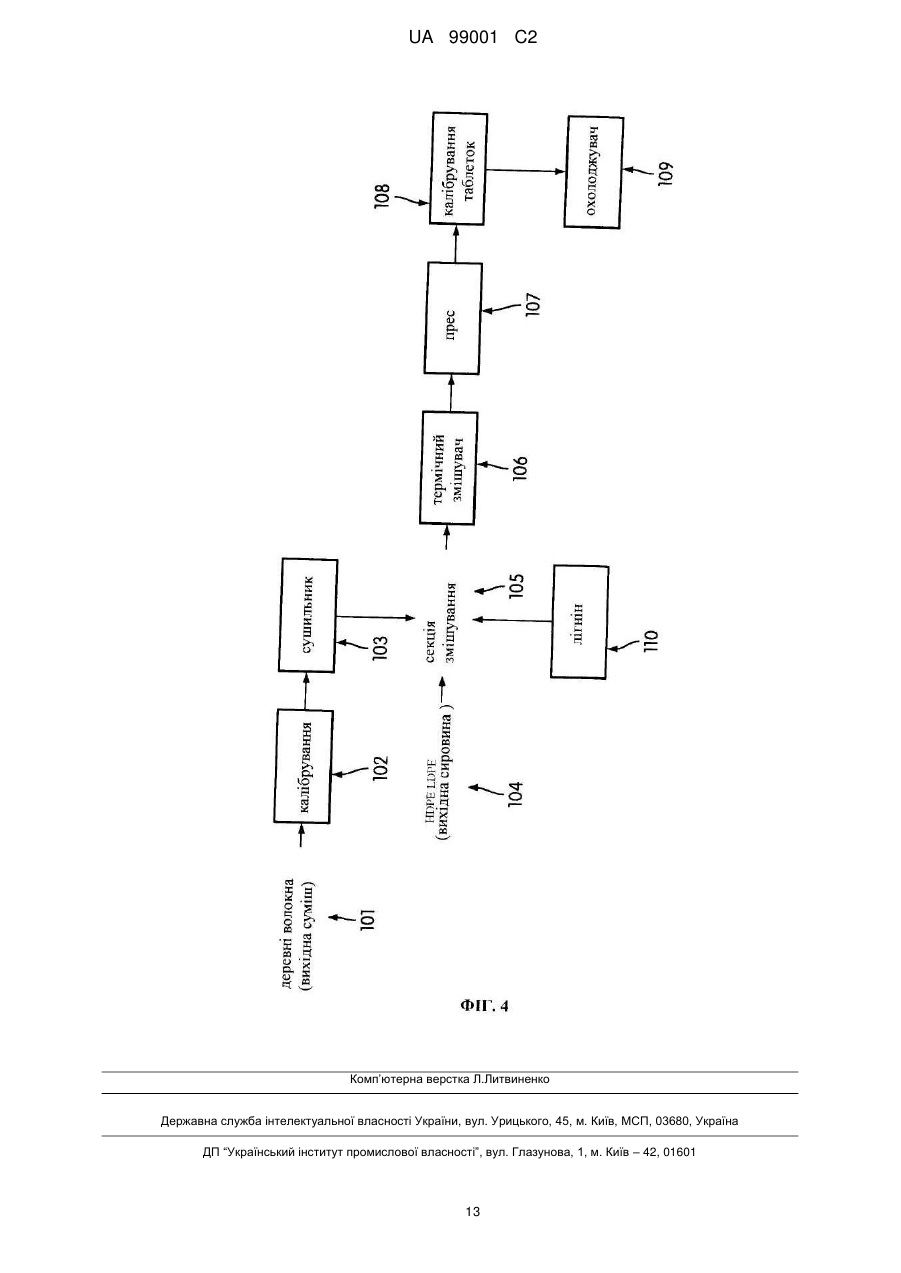

Текст

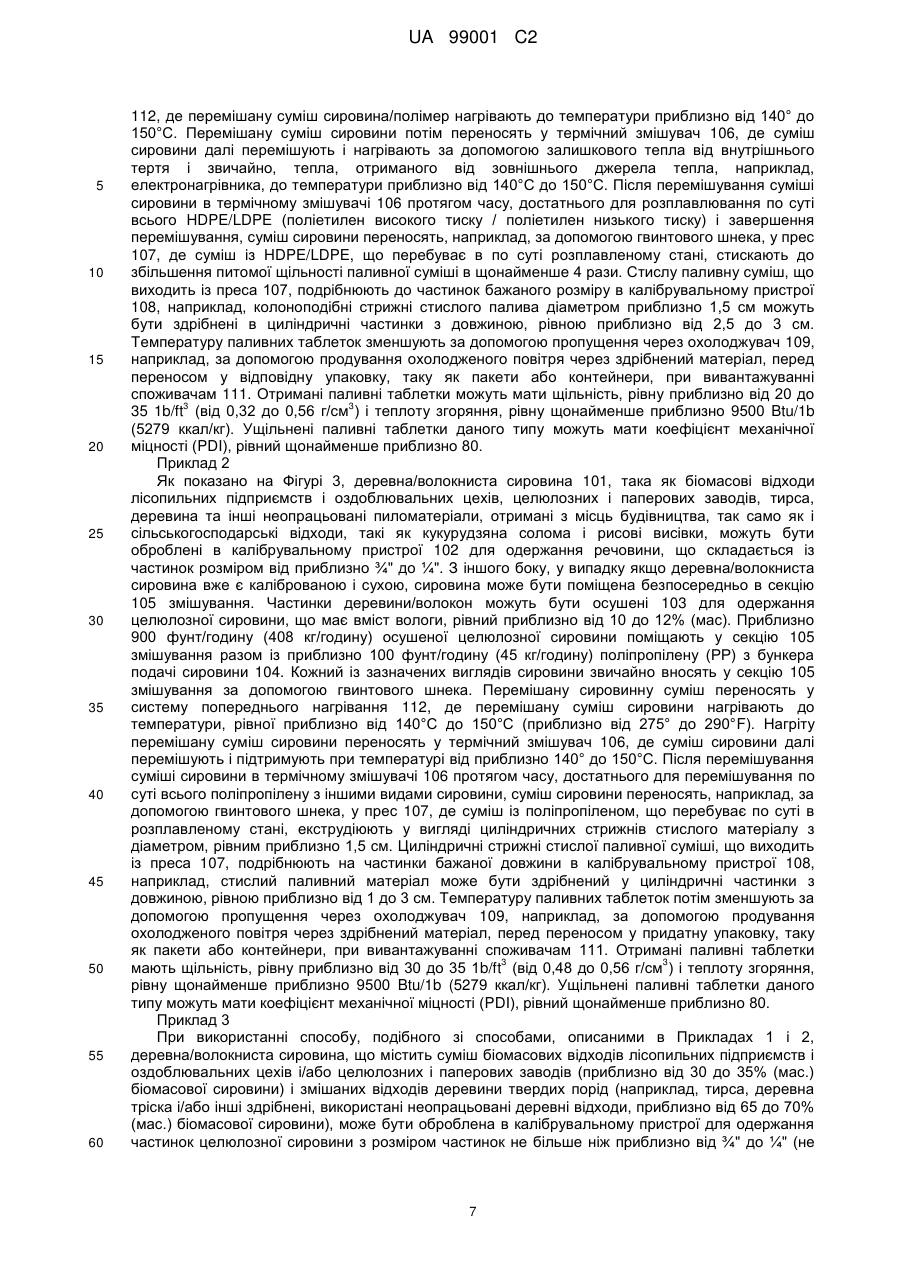

Реферат: Запропоновано паливну таблетку на основі біомаси, таку як паливна таблетка, що містить термопластичний полімер і значну кількість целюлозних речовин, наприклад целюлозних речовин, отриманих з біомасової (-их) джерела (-л). Паливна таблетка звичайно містить приблизно від 5 до 15 % (мас.) термопластичного полімерного матеріалу і щонайменше приблизно 75 % (мас.) целюлозного матеріалу. Можливо, паливна таблетка може містити добавку лігніну. У конкретних варіантах реалізації може бути кращим одержувати паливні таблетки з вихідної суміші, що по суті не містить додаткового воскового матеріалу. Багато варіантів реалізації паливних таблеток є кращими для застосування в печах, що працюють на кам'яному вугіллі, та/або інших промислових котлах. UA 99001 C2 (12) UA 99001 C2 UA 99001 C2 5 10 15 20 25 30 35 40 45 50 55 60 Ця заявка заявляє пріоритет на підставі заявки на патент США 12/070339 (поданої 15 лютого 2008 року), опис якої включено в цю заявку у всій повноті за допомогою посилання. РІВЕНЬ ТЕХНІКИ У минулому, відновлювані енергетичні ресурси, тобто енергетичні ресурси, які можуть бути компенсовані у відносно короткий період часу, такі як біомаса або інші целюлозні матеріали, становили приблизно 90% енергії, що споживалася в США. Проте, в останні роки США стали, і продовжують сильно залежати від споживання невідновлюваного природного палива, такого як вугілля, природний газ і нафта, для задоволення зростаючих енергетичних потреб країни. Вугілля являє собою найбільш широко розповсюджене природне паливо у США, і більш ніж половину електрики, виробленої у США, одержують на вугільних електростанціях. Хоча вугілля в цей час широко розповсюджене у Сполучених Штатах і являє собою, на підставі значень енергії в Btu (Британська термічна одиниця. lBtu =1055,056 Дж), на даний момент найменш дорогий вид природного палива, вугілля проте являє собою невідновлюваний енергетичний ресурс і ймовірно стане дефіцитним протягом двох наступних століть. Спалювання вугілля також вносить значний вклад у забруднення навколишнього середовища декількома забруднювачами, включаючи важкі метали, такі як миш’як і ртуть, і радіоактивні метали, такі як уран і торій. Крім чого, спалювання вугілля є джерелом істотної частки викиду Сполученими Штатами діоксиду сірки - речовини, що приймає участь в утворенні кислотних дощів. Існують різноманітні сорти вугілля, кожний з яких має характерний вміст вологи, золи і сірки та відповідною теплотою згоряння, що перебуває в цілому у діапазоні від 4000 до 15000 Btu/lb (від 2223 ккал/кг до 8335 ккал/кг). Розмельність вугілля, зокрема, або інших речовин являє собою міру здатності протистояти руйнуванню, яка залежить від декількох факторів, що включають вміст вологи, вміст золи та цілісність вугілля. Значення розмельності вугілля є важливим параметром, оскільки застосування вугілля, що подрібнюється погано, може обмежити продуктивність пиловугільного котла внаслідок зменшення продуктивності пиловугільних млинів, а також впливає на транспортування та зберігання вугілля. Біомаса, відновлюваний енергетичний ресурс, який містить енергію, отриману за рахунок сонячної радіації, включає широкий спектр органічних речовин, вироблених тваринами і рослинами. Паливні таблетки, отримані з біомаси, мають комерційний попит, що збільшується, внаслідок побоювань, пов'язаних з виснаженням світових запасів вугілля та іншого природного палива, так само пов'язаних зі значною шкодою, що наноситься навколишньому середовищу забруднювачами, що утворюються при спалюванні вугілля. Зацікавленість у способах об'єднання відновлюваних енергетичних ресурсів з невідновлюваними відходами, які можуть бути успішно повторно використані або перероблені, такими як відходи пластмаси, які, у протилежному випадку, будуть накопичуватися на промислових смітниках, обумовлена як прагненням до економії так і турботою про навколишнє середовище, оскільки розміщення, одержання дозволу на експлуатацію та утримання смітників стають усе більше і більше дорожчими. Попередні способи одержання паливних таблеток мають різні недоліки, характерні для комерційного і/або промислового застосування, у тому числі зниженою теплотою згоряння і/або низькими параметрами транспортування (наприклад, тенденцією до роздрібнення), що робить таблетки непридатними для застосування в багатьох вугільних печах або промислових котлах. КОРОТКИЙ ОПИС ВИНАХОДУ Ця патентна заявка відноситься до паливних таблеток на основі біомаси. Паливні таблетки, описані в даній заявці, як правило, містять термопластичний полімерний матеріал і значну кількість целюлозного матеріалу, наприклад, целюлозний матеріал, отриманий із джерела (джерел) біомаси, таких як сільськогосподарські відходи, інша аналогічна зібрана органічна сировина і/або відходи промислових процесів, що містять целюлозу. Звичайно паливні таблетки містять приблизно від 5 до 15% (мас.) термопластичного полімерного матеріалу і щонайменше приблизно 75% (мас.) і, ще краще, щонайменше приблизно 85% (мас.) целюлозного матеріалу. Можливо, паливні таблетки можуть містити добавку лігніну. Багато варіантів реалізації зазначених паливних таблеток підходять для застосування у вугільних печах, котлах для спалювання біомаси, та інших системах для спалювання твердого палива. Паливні таблетки, зазначені в цій патентній заявці, звичайно можуть бути отримані за допомогою ущільнення вихідної суміші, що містить целюлозну біомасу і термопластичний полімерний матеріал. У конкретних варіантах реалізації, може бути бажано одержання паливних таблеток з вихідної суміші, яка по суті не містить доданого воскового матеріалу (низькотопка гідрофобна речовина, яка є твердою при кімнатній температурі), наприклад, з вихідної суміші, яка містить не більше ніж приблизно 0,1% (мас.) доданого воскового матеріалу. У багатьох випадках, це може бути виконано за допомогою екструзії вихідної суміші, як правило, 1 UA 99001 C2 5 10 15 20 25 30 35 40 45 50 55 60 при температурі, при якій термопластичний полімерний матеріал перебуває в розплавленому стані, у той час як проводять стиснення вихідної суміші. Одержання паливних таблеток звичайно може включати гідравлічну екструзію вихідної суміші через фільєру для паливних таблеток. Паливні таблетки також придатним чином можуть бути отримані за допомогою одноосьового пресування вихідної суміші. Протягом пресування, на вихідну суміш біомаса/полімер, як правило, накладають тиск не більш ніж приблизно 2500 psi (17,2 МПа) і в багатьох випадках тиск при пресуванні становить приблизно від 1500 до 2000 psi (від 10,3 МПа до 13,8 МПа). Вихідна суміш може звичайно містити приблизно від 5 до 15% (мас.) термопластичного полімерного матеріалу і щонайменше приблизно 75% (мас.) і, часто, щонайменше приблизно 85% (мас.) целюлозної біомаси. Перед ущільненням або екструзією вихідну суміш звичайно обробляють таким чином, що частина термопластичного полімерного матеріалу перебуває під час пресування суміші в розплавленому стані. Це здійснюють за допомогою підведення тепла від зовнішнього джерела тепла і/або за допомогою нагрівання вихідної суміші за рахунок сил тертя, що виникають при русі суміші, наприклад, при перемішуванні суміші із застосуванням фрикційних пристроїв, що перемішують. У деяких випадках, частину термопластичного полімерного матеріалу переводять у розплавлений стан за допомогою пропущення вихідної суміші через систему попереднього нагрівання, з'єднану з термічним змішувачем таким чином, що температура речовини, що надходить у термічний змішувач становить щонайменше приблизно 140°С, а, найчастіше 145°С або вище, перед приміщенням у термічний змішувач. В інших випадках, температура термічного змішувача може бути збільшена за допомогою підведення тепла від зовнішнього джерела тепла або за допомогою залишкового нагрівання вихідної суміші за рахунок нормального тертя, викликаного пересуванням суміші, наприклад, до приблизно 140°С або вище, після того, як вихідну суміш помістили в змішувач. Термопластичний полімерний матеріал у розплавленому стані може проникнути всередину целюлозних волокон і також може в наслідку затвердіти при охолодженні з утворенням полімерного каркаса. Гарячі паливні таблетки, отримані за допомогою екструзії, можуть бути охолоджені із застосуванням пристроїв конвекційного охолодження або як альтернатива можуть бути поміщені в баню, що охолоджує, наприклад в баню, що охолоджує, яка містить гліцерин. У випадку застосування гліцеринової бані, що охолоджує, охолоджені паливні таблетки можуть абсорбувати деяку кількість гліцерину. Паливні таблетки, отримані зазначеними способами можуть мати мінімальний розмір, рівний приблизно 1 см і теплоту згоряння, рівну приблизно 9500 Btu/lb (5279 ккал/кг) або вище, маючи при цьому хорошу розмельність і характеристики для транспортування. Відповідно до конкретних варіантів реалізації, паливні таблетки краще можуть мати мінімальні розміри, рівні приблизно 1 - 5 см (приблизно від 0,5" до 2") і максимальні розміри, рівні приблизно 1 - 10 см (приблизно від 0,5" до 4"). В інших варіантах реалізації, паливні таблетки можуть бути здрібнені з утворенням ущільненого палива, що складається з менших частинок. При бажанні здрібнені паливні таблетки можуть бути фракціоновані для одержання великої кількості таблеток з різними розмірами, наприклад, для поділу суміші здрібнених паливних таблеток на дві або більше групи, залежно від їх розмірів. У деяких варіантах реалізації, ущільнена паливна таблетка має розмельність, схожу з розмельністю вугілля, яке є особливо придатним як джерело тепла для конкретних застосувань. Розмельність речовини є мірою протистояння речовини руйнуванню і може залежати від набору факторів, таких як цілісність речовини, вміст у речовині вологи і/або вміст золи. Загальновживаним тестом для визначення розмельності вугілля або інших схожих речовин є спосіб Хардгроува (Hardgrove-machine), який дозволяє визначати значення розмельності вугілля, відоме як коефіцієнт розмельності за Хардгроувом (HGI) або число Хардгроува (більш докладно описане нижче). Ці ущільнені паливні таблетки краще можуть мати мінімальні розміри, рівні приблизно 1 см, HGI, рівні не більше ніж приблизно 80, і краще можуть мати HGI, рівний не більше ніж приблизно 60. Ці ущільнені паливні таблетки краще можуть мати коефіцієнт механічної міцності гранул ("PDI"; більш докладно описано нижче), рівний щонайменше приблизно 80, ще краще, рівний щонайменше приблизно 90, у деяких випадках, рівний 95 або вище. Подібні ущільнені паливні таблетки, як правило, мають теплоту згоряння, рівну щонайменше приблизно 9500 Btu/lb (приблизно 5279 ккал/кг). Ущільнені паливні таблетки краще містять приблизно від 5 до 15% (мас.) термопластичного полімерного матеріалу і щонайменше приблизно 75% (мас.) целюлозного матеріалу. Дані ущільнені паливні таблетки можуть бути отримані з вихідної суміші, що також містить добавку лігніну. У цій заявці також запропонований спосіб одержання тепла в бойлерній системі, призначеній для спалювання вугілля. Спосіб включає спалювання паливного матеріалу, який включає безліч ущільнених паливних таблеток. Паливний матеріал може містити частинки 2 UA 99001 C2 5 10 15 20 25 30 35 40 45 50 55 60 вугілля на додаток до ущільнених паливних таблеток. Дуже часто, краще застосування паливної суміші, яка містить частинки вугілля і ущільнені паливні таблетки, що мають по суті схожі розмірні та щільнісні характеристики. У деяких варіантах реалізації, ущільнена паливна таблетка може мати розмельність, схожу з розмельністю вугілля, яке є особливо кращим як джерело тепла для конкретної системи котлів. У деяких варіантах реалізації, ущільнена паливна таблетка може бути отримана таким чином, що має по суті схожі розміри та щільність з вугіллям або твердим паливом. КОРОТКИЙ ОПИС КРЕСЛЕНЬ На Фігурі 1 представлена схема наочного варіанта реалізації системи виробництва ущільненого палива для одержання ущільнених паливних таблеток згідно з цим винаходом. На Фігурі 2 представлений збільшений вигляд частини системи, представленої на Фігурі 1, у якій відбувається термічне перемішування/стиснення. На Фігурі 3 представлений схематичний приклад іншого варіанта реалізації системи для одержання цих ущільнених паливних таблеток. На Фігурі 4 представлений схематичний приклад іншого варіанта реалізації системи для одержання цих ущільнених паливних таблеток. ДОКЛАДНИЙ ОПИС ВИНАХОДУ Ці паливні таблетки можуть бути отримані за допомогою способу, який включає утворення суміші, що містить біомасу і термопластичний полімерний матеріал. Звичайно, суміш містить целюлозну біомасу. Краща целюлозна біомасова сировина в загальному включає рослинні відходи від харчових процесів або процесів виробництва, такі як тирса і/або паперова маса, відходи сільськогосподарських рослин, такі як злакова солома, кукурудзяна солома і багаса цукрового очерету, і/або рослини, що вирощуються для виробництва палива, такої як просо прутеподібне. Інші приклади кращої целюлозної біомасової сировини включають відходи біомаси лісопильних підприємств і оздоблювальних цехів, відходи целюлозних і паперових заводів, тирсу, деревину та інші неопрацьовані пиломатеріали, отримані з місць будівництва, так само як і сільськогосподарські відходи, такі як кукурудзяна солома та рисові висівки. У деяких випадках, суха маса целюлозної біомаси складається з двох третин целюлози та геміцелюлози і однієї третини лігніну із присутністю невеликих кількостей протеїнів, жирів, восків, олій і золи. Суміш, з якої можуть бути отримані ці паливні таблетки, також краще може містити полімерний матеріал. Термопластичні полімерні матеріали є особливо кращими для застосування в цьому процесі, тому що такі матеріали можуть бути розплавлені і потім залишені для повторного затвердіння при формуванні паливних таблеток. Плавлення полімерної речовини з наступним затвердінням може привести до одержання таблеток з високими значеннями теплоти згоряння та коефіцієнта механічної міцності гранул ("PDI"), які сприяють транспортуванню і навантаженню таблеток, а також може забезпечувати значний захист від проникнення вологи. Застосування цих паливних таблеток може значно знизити, а в деяких випадках по суті усунути виділення пилу. Термопластичний полімерний матеріал краще може бути обраний із групи, що включає поліетилен високої або низької щільності, поліпропілен, поліамід, поліімід або їх комбінації. Можливо, суміш також може містити добавку лігніну. Добавка лігніну може бути додана в сухому вигляді або у формі водного розчину або водної суспензії. На Фігурах представлені різні варіанти реалізації процесу, який може бути застосований для одержання цих паливних таблеток на основі біомаси. На Фігурі 1 показано, що полімерний матеріал надходить в установку для виробництва паливних таблеток через стрічковий конвеєр 10, який транспортує полімерний матеріал в подрібнювач 12 для доведення до необхідних розмірів. Полімерний матеріал звичайно подрібнюють до досягнення конкретних розмірів, і, він як правило, перебуває у формі полімерної крихти або гранул з розмірами менше ніж приблизно половина дюйма. Здрібнений полімерний матеріал збирають через перший дозуючий шнек 14, який переносить здрібнений полімерний матеріал у контейнер або бункер для зберігання 16. З бункера для зберігання 16 матеріал подають у другий дозуючий шнек 18, у якому відбувається вимірювання або заздалегідь заданого об'єму здрібненого полімерного матеріалу або заздалегідь заданої маси здрібненого полімерного матеріалу за допомогою вагового датчика 20. Здрібнений полімерний матеріал переносять через другий дозуючий шнек 18, потім через третій дозуючий шнек 22, який переносить здрібнений полімерний матеріал у шнек 24, що перемішує. Шнек 24, що перемішує, краще має продуктивність щонайменше приблизно від 0,4 до 0,7 ТРН (тонн на годину). Сиру біомасу або іншу целюлозну сировину подають в установку для одержання паливних таблеток за допомогою другого стрічкового конвеєра 26, який транспортує сировину в секцію 28 змішування, яка з'єднана з другим ваговим датчиком 30. Секція 28 змішування краще може 3 UA 99001 C2 3 5 10 15 20 25 30 35 40 45 50 55 60 3 мати об'єм щонайменше приблизно 500 ft (14,16 м ) і може вмістити щонайменше приблизно 5 тонн речовини. Сировину подають через секцію 28 змішування в третій стрічковий конвеєр 32, який транспортує сировину в калібрувальний осушувач 34, у якому вміст вологи в сировині, як правило, зменшують до не більш ніж приблизно 15% (мас.), краще до не більш ніж приблизно 11% (мас.), і сировину подрібнюють до бажаного розміру частинок. Звичайно бажаний розмір частинок становить менше ніж приблизно один дюйм, ще краще менше ніж приблизно три чверті дюйма. Після виходу з калібрувального осушувача 34 сировина надходить у четвертий дозуючий шнек 36. Четвертий дозуючий шнек 36 краще має продуктивність щонайменше приблизно від 2 до 4 ТРН (тонн на годину). Четвертий дозуючий шнек 36 використовують для транспортування сировини в секцію 24 змішування, у якій сировину перемішують зі здрібненим полімерним матеріалом з утворенням об'єднаного сировинного потоку. Об'єднаний сировинний потік краще містить щонайменше приблизно 85% (мас.) сировини і від 5 до 15% (мас.) здрібненого полімерного матеріалу, бажано містить приблизно 90% (мас.) сировини і 10% (мас.) здрібненого полімерного матеріалу, у деяких випадках містить приблизно 95% (мас.) біомасової сировини та приблизно 5% (мас.) здрібненого полімерного матеріалу. Об'єднаний сировинний потік потім звичайно транспортують із секції 24 змішування в прийомний бункер 38, що має ємність щонайменше приблизно 100 1b (45,36 кг), краще щонайменше приблизно 1000 1b (453,6 кг). Об'єднаний сировинний потік проходить із прийомного бункера 38 через пускозупиняючий завантажувальний конвеєр 40 у систему попереднього нагрівання 41, з'єднану з термічним змішувачем 42. Система попереднього нагрівання 41 нагріває перемішаний потік до приблизно від 140 до 150°С після того, як потік надходить у термічний змішувач 42. Обрана температура залежить від типу термопластичного полімерного матеріалу і сировини, присутніх у сировинному потоці. Наприклад, для великої кількості сировинних ресурсів, у випадку використання HDPE (поліетилен високого тиску) як термопластичного полімерного матеріалу, сировинний потік краще нагрівати до температури приблизно від 140 до 150°С. Перемішаний потік може бути нагрітий у термічному змішувачі 42 за допомогою зовнішнього джерела нагрівання, такого як електронагрівник 43, або може бути нагрітий за допомогою теплоти, що виділяється за рахунок тертя усередині термічного змішувача 42. Як показано на Фігурі 2, нагрітий перемішаний потік поміщають із термічного змішувача 42 в екструдер або одноосьовий ущільнювач 44, що містить блок гідравлічного преса 46, у якому матеріал ущільнюють і таблетують з утворенням паливних таблеток 48. Паливні таблетки 48 виходять із екструдера або одноосьового ущільнювача 44 через конічну фільєру 47, яка, як правило, ущільнює перемішаний потік щонайменше в 2 рази або краще приблизно від 3 до 5 разів або вище. Паливні таблетки переносять із екструдера або одноосьового ущільнювача 44 на четвертий стрічковий конвеєр 50. Відповідно до Фігури 1, четвертий стрічковий конвеєр 50 транспортує паливні таблетки 48 в подрібнювач таблеток 52. Паливні таблетки проходять через подрібнювач таблеток 52 у протиструминний охолоджувач повітря 54. Протиструминний 3 охолоджувач повітря 54 може, як правило, мати об'єм щонайменше приблизно 50 ft (1,416 м ). Паливні таблетки 48 краще утримують у протиструминному охолоджувачі повітря 54 протягом щонайменше приблизно десяти хвилин або ще краще протягом щонайменше приблизно 5 хвилин перед транспортуванням у п'ятий стрічковий конвеєр 56, який переносить охолоджені паливні таблетки в місце зберігання або поширення 58. Система, подібна вищеописаній, як правило, може мати продуктивність, рівну приблизно від 3 до 4 ТРН ущільнених паливних таблеток. Паливна таблетка, відповідно до цієї заявки на винахід, звичайно має мінімальний розмір, рівний щонайменше приблизно 1 см, і може краще мати мінімальний розмір, рівним щонайменше приблизно 1,5 см. Паливна таблетка може мати розмельність подібну з розмельністю кам'яного вугілля, наприклад, може краще мати коефіцієнт розмельності за Хардгроувом ("HGI", див., обговорення нижче), рівний не більше ніж приблизно 80, ще краще може мати HGI, рівний не більше ніж приблизно 60. У деяких варіантах реалізації, паливні таблетки можуть краще містити сірку в кількості рівній не більше ніж приблизно 0,5% (мас.). У деяких варіантах реалізації, паливні таблетки можуть містити золу в кількості рівній не більше ніж приблизно 8% (мас.), краще, рівній не більше ніж приблизно 5% (мас.), найкраще, рівній не більше ніж приблизно 2% (мас.). Паливні таблетки можуть, як правило, мати питому щільність, 3 рівну приблизно від 1 до 1,2 г/см , ще краще мати питому щільність, рівну приблизно від 1,05 до 3 1,15 г/см . У деяких варіантах реалізації, екструдована ущільнена паливна таблетка може мати 3 щільність, рівну приблизно від 20 до 45 1b/ft (від 0,32 до 0,72 г/см ). В інших варіантах реалізації винаходу, екструдована ущільнена паливна таблетка може краще мати щільність щонайменше 3 3 3 приблизно 20 1b/ft (приблизно 0,32 г/см ), ще краще приблизно від 25 до 35 1b/ft (від 0,4 до 3 0,56 г/см ). У деяких варіантах реалізації винаходу, відношення питомої щільності суміші 4 UA 99001 C2 5 10 15 20 25 30 35 40 45 50 55 60 біомаси і термопластичного полімерного матеріалу перед таблетуванням до питомої щільності паливної таблетки після таблетування може скласти приблизно 1,5 або вище. Як правило, паливна таблетка може мати теплоту згоряння, рівну щонайменше 9500 Btu/1b (5279 ккал/кг), краще може мати теплоту згоряння, рівну щонайменше 10000 Btu/1b (5556 ккал/кг). Для конкретних варіантів реалізації, може бути бажаним одержувати паливні таблетки відповідно до запропонованого способу таким чином, щоб таблетки мали теплоту згоряння, рівну приблизно від 9500 до 12000 Btu/1b (від 5279 до 6668 ккал/кг) (як основу). У деяких варіантах реалізації, ущільнена паливна таблетка може бути отримана відповідно до способу, який включає екструзію суміші з утворенням ущільненої паливної таблетки, причому зазначена суміш звичайно містить полімерний матеріал. Як правило, полімерний матеріал розплавляють щонайменше протягом утворення ущільнених паливних таблеток. Термопластичні полімерні матеріали є особливо кращими для застосування в цій суміші, тому що вони можуть бути розплавлені і згодом залишені для затвердіння в процесі утворення або після утворення паливних таблеток і привести до одержання таблеток, що мають високі значення теплоти згоряння та PDI, що дозволяє проводити транспортування таблеток під час відсутності руйнування. При виборі придатного термопластичного полімерного матеріалу необхідно взяти до уваги те, що температура плавлення повинна бути нижче температури, яка може привести до загоряння біомаси. Термопластичний полімерний матеріал може бути обраний із групи, що включає поліетилен високої або низкою щільності, поліпропілен, поліамід, поліімід або їх комбінації. Краще, термопластичний полімерний матеріал містить поліетилен, поліпропілен або їх суміш. Звичайно термопластичний матеріал містить перероблений термопластичний матеріал. У деяких варіантах реалізації, термопластичний полімерний матеріал має температуру плавлення, рівну приблизно від 130 до 150°С. У деяких варіантах реалізації, термопластичний полімерний матеріал краще має температуру плавлення приблизно від 140 до 150°С. У деяких варіантах реалізації, ущільнена паливна таблетка може бути отримана відповідно до способу, що включає екструзію суміші з утворенням ущільненої речовини, причому зазначена суміш може звичайно містити біомасу або інші рослинні органічні речовини, такі як сільськогосподарські відходи. Суха маса целюлозної біомаси, як правило, містить приблизно дві третини целюлози та геміцелюлози і одну третину лігніну, у присутності невеликих кількостей протеїнів, жирів, восків, олій і сажі. У деяких варіантах реалізації, суміш також містить приблизно від 0,5 до 5% (мас.) добавки лігніну (розраховуючи на сухі речовини) або краще приблизно від 1 до 3% (мас.) добавки лігніну (розраховуючи на сухі речовини), де лігнін перебуває у формі водного розчину або суспензії. Лігнін є особливо кращим для застосування в цій суміші, тому що лігнін являє собою залишковий продукт і відновлюваний ресурс. Додатковою перевагою лігніну є те, що газоподібний діоксид вуглецю, що утвориться при згорянні лігніну, компенсується за рахунок діоксиду вуглецю, поглиненого лігніном під час росту, приводячи в такий спосіб до відсутності виробництва додаткових парникових газів. Лігнін також може виступати як єднальний елемент паливної таблетки і може приводити до утворення паливної таблетки з бажаними фізичними властивостями та поліпшеним горінням. У деяких варіантах реалізації, целюлозний матеріал має первісний вміст вологи не більше ніж приблизно 15% (мас.) або краще не більше ніж приблизно 10% (мас.). Целюлозне біомасова сировина може в цілому містити відходи виробництва або відходи промислових процесів, такі як тирса, брак целюлозних заводів, відходи сільськогосподарських рослин, такі як злакова солома, кукурудзяна солома, багаса цукрового очерету, так само як і рослини, вирощені для виробництва палива, такі як просо прутеподібне. Як правило, суміш біомаси містить целюлозні речовини. Краще, целюлозний матеріал становить щонайменше приблизно 75% (мас.) від суміші, ще краще становить щонайменше приблизно 90% (мас.) від суміші. У деяких варіантах реалізації, целюлозний матеріал може перебувати у формі частинок, що мають максимальний розмір, рівний не більше ніж приблизно 3 мм. У деяких варіантах реалізації, ущільнена паливна таблетка може бути отримана відповідно до способу, що включає екструзію суміші з утворенням ущільненої паливної таблетки, причому ущільнена паливна таблетка може мати мінімальний розмір, щонайменше приблизно 1 см. В інших варіантах реалізації винаходу, ущільнена паливна таблетка може бути отримана відповідно до способу, який включає одноосьове пресування суміші з утворенням ущільненої паливної таблетки, причому зазначена паливна таблетка може мати мінімальний розмір, рівний щонайменше приблизно 1 см і може краще мати мінімальний розмір, рівний щонайменше приблизно 1,5 см. Паливна таблетка може звичайно мати діаметр щонайменше приблизно 1,5 см і довжину щонайменше приблизно 2 см. У деяких варіантах реалізації, ущільнена паливна таблетка може містити вологу, у кількості не більше ніж приблизно 3% (мас.) або краще не 5 UA 99001 C2 5 10 15 20 25 30 35 40 45 50 55 60 більше ніж приблизно 5% (мас). У деяких варіантах реалізації, ущільнена паливна таблетка може містити сірку в кількості не більше ніж приблизно 0,5% (мас.) або краще не більше ніж приблизно 0,3% (мас). Ущільнена паливна таблетка може звичайно містити золу в кількості не більше ніж приблизно 8% (мас), краще не більше ніж приблизно 5% (мас), ще краще не більше ніж приблизно 2% (мас). У деяких варіантах реалізації, паливна таблетка має теплоту згоряння, рівну приблизно 9500 Btu/1b (5279 ккал/кг). У деяких варіантах реалізації, ущільнена паливна таблетка може 3 мати питому щільність, рівну приблизно від 1 до 1,2 г/см , або краще приблизно від 1,05 до 1,15 3 г/см . У деяких варіантах реалізації, ущільнена паливна таблетка може звичайно мати 3 3 щільність, рівну приблизно від 20 до 45 1b/ft (від 0,32 до 0,72 г/см ), або краще від приблизно 3 3 25 до 35 1b/ft (від 0,4 до 0,56 г/см ). У деяких варіантах реалізації, відношення питомої щільності суміші перед екструзією до питомої щільності паливної таблетки може становити не більше ніж приблизно 0,7. У різних розділах опису даної заявки обговорюється розмельність цієї ущільненої паливної таблетки. Загальноприйнятим тестом для визначення розмельності вугілля та аналогічних матеріалів є спосіб Хардгроува ASTM D 409-02(2007)е. У тесті Хардгроува, розмельність зразка невідомого матеріалу співвідносять із розмельністю стандартного зразка вугілля, прийнятою за 100. Отримане значення тесту Хардгроува являє собою коефіцієнт розмельності за Хардгроувом ("HGI") або число Хардгроува. Чим нижче HGI, тим більш складним є здрібнювання зразка у порівнянні зі стандартом. Ці паливні таблетки можуть мати HGI, рівний не більше ніж приблизно 80. У деяких варіантах реалізації, ущільнена паливна таблетка може краще мати HGI, рівний не більше ніж приблизно 70 або ще краще приблизно між 50 і 60. Також, у різних розділах опису даної патентної заявки обговорюється PDI цих паливних таблеток. Ущільнена паливна таблетка з відносно низьким значенням PDI виявляє тенденцію до втрати здатності до збереження цілісності. Таким чином, ці паливні таблетки краще мають значення PDI, рівне щонайменше приблизно 80, ще краще 90 або вище. Параметр PDI цих паливних таблеток являє собою міру їх фізичної цілісності і може бути визначений із застосуванням нижчеописаної методики. 1. Одержують представницьку пробу кінцевої таблетки, наприклад із зони вивантаження пристрою охолодження таблеток. 2. Просівають пробу охолоджених таблеток через сита (7 меш) і одержують 100 грамову пробу охолодженого, просіяного таблеткового продукту. 3. Поміщають 100 г проби в струшуючу ємність для таблеток, що містить п'ять ½" шестигранних гайок. 4. Струшують пробу таблеток протягом 5 хвилин. 5. Після струшування просівають пробу через сита (7 меш) для відділення дрібних частинок і зважують заново пробу таблеток. 6. Записують масу проби таблеток, що залишилася (у вигляді процентної частки від первісної маси проби), для визначення PDI. ПРИКЛАДИ Наступні приклади представлені для ілюстрації описаних у цій заявці способів одержання паливних таблеток для того щоб допомогти фахівцям у даній галузі техніки в проведенні і застосуванні зазначених способів. Передбачається, що представлені приклади жодним чином не обмежують межі цього винаходу. Приклад 1 На Фігурі 3 представлена схематична ілюстрація одного з варіантів реалізації способу одержання цих ущільнених паливних таблеток. Як показано на Фігурі 3, деревна/волокниста/целюлозна сировина 101, така як біомасові відходи лісопильних підприємств і оздоблювальних цехів, відходи целюлозних і паперових заводів, тирса, деревина та інші неопрацьовані пиломатеріали, отримані з місць будівництва, можуть бути оброблені в калібрувальному пристрої 102 для одержання матеріалу, що складається із частинок розміром не більше ніж приблизно від 3 до 4 мм. Частинки деревини/волокон/целюлози потім можуть бути осушені 103 для одержання целюлозної сировини, що містить вологу в кількості рівній приблизно від 10 до 12% (мас). Приблизно 890 фунт/годину (404 кг/годину) осушеної целюлозної сировини поміщають у секцію 105 змішування разом із приблизно 90 фунт/годину (41 кг/годину) поліетилену високої щільності (HDPE) і/або поліетилену низької щільності (LDPE) з бункера подачі сировини 104. Кожний із зазначених виглядів сировини може бути поміщений у секцію 105 змішування за допомогою гвинтового шнека. У той же час, приблизно 20 фунт/годину (9 кг/годину) добавки сухого лігніну також поміщають у секцію 105 змішування із джерела подачі лігніну 110. Перемішану суміш сировини потім переносять у систему попереднього нагрівання 6 UA 99001 C2 5 10 15 20 25 30 35 40 45 50 55 60 112, де перемішану суміш сировина/полімер нагрівають до температури приблизно від 140° до 150°С. Перемішану суміш сировини потім переносять у термічний змішувач 106, де суміш сировини далі перемішують і нагрівають за допомогою залишкового тепла від внутрішнього тертя і звичайно, тепла, отриманого від зовнішнього джерела тепла, наприклад, електронагрівника, до температури приблизно від 140°С до 150°С. Після перемішування суміші сировини в термічному змішувачі 106 протягом часу, достатнього для розплавлювання по суті всього HDPE/LDPE (поліетилен високого тиску / поліетилен низького тиску) і завершення перемішування, суміш сировини переносять, наприклад, за допомогою гвинтового шнека, у прес 107, де суміш із HDPE/LDPE, що перебуває в по суті розплавленому стані, стискають до збільшення питомої щільності паливної суміші в щонайменше 4 рази. Стислу паливну суміш, що виходить із преса 107, подрібнюють до частинок бажаного розміру в калібрувальному пристрої 108, наприклад, колоноподібні стрижні стислого палива діаметром приблизно 1,5 см можуть бути здрібнені в циліндричні частинки з довжиною, рівною приблизно від 2,5 до 3 см. Температуру паливних таблеток зменшують за допомогою пропущення через охолоджувач 109, наприклад, за допомогою продування охолодженого повітря через здрібнений матеріал, перед переносом у відповідну упаковку, таку як пакети або контейнери, при вивантажуванні споживачам 111. Отримані паливні таблетки можуть мати щільність, рівну приблизно від 20 до 3 3 35 1b/ft (від 0,32 до 0,56 г/см ) і теплоту згоряння, рівну щонайменше приблизно 9500 Btu/1b (5279 ккал/кг). Ущільнені паливні таблетки даного типу можуть мати коефіцієнт механічної міцності (PDI), рівний щонайменше приблизно 80. Приклад 2 Як показано на Фігурі 3, деревна/волокниста сировина 101, така як біомасові відходи лісопильних підприємств і оздоблювальних цехів, целюлозних і паперових заводів, тирса, деревина та інші неопрацьовані пиломатеріали, отримані з місць будівництва, так само як і сільськогосподарські відходи, такі як кукурудзяна солома і рисові висівки, можуть бути оброблені в калібрувальному пристрої 102 для одержання речовини, що складається із частинок розміром від приблизно ¾" до ¼". З іншого боку, у випадку якщо деревна/волокниста сировина вже є каліброваною і сухою, сировина може бути поміщена безпосередньо в секцію 105 змішування. Частинки деревини/волокон можуть бути осушені 103 для одержання целюлозної сировини, що має вміст вологи, рівний приблизно від 10 до 12% (мас). Приблизно 900 фунт/годину (408 кг/годину) осушеної целюлозної сировини поміщають у секцію 105 змішування разом із приблизно 100 фунт/годину (45 кг/годину) поліпропілену (РР) з бункера подачі сировини 104. Кожний із зазначених виглядів сировини звичайно вносять у секцію 105 змішування за допомогою гвинтового шнека. Перемішану сировинну суміш переносять у систему попереднього нагрівання 112, де перемішану суміш сировини нагрівають до температури, рівної приблизно від 140°С до 150°С (приблизно від 275° до 290°F). Нагріту перемішану суміш сировини переносять у термічний змішувач 106, де суміш сировини далі перемішують і підтримують при температурі від приблизно 140° до 150°С. Після перемішування суміші сировини в термічному змішувачі 106 протягом часу, достатнього для перемішування по суті всього поліпропілену з іншими видами сировини, суміш сировини переносять, наприклад, за допомогою гвинтового шнека, у прес 107, де суміш із поліпропіленом, що перебуває по суті в розплавленому стані, екструдіюють у вигляді циліндричних стрижнів стислого матеріалу з діаметром, рівним приблизно 1,5 см. Циліндричні стрижні стислої паливної суміші, що виходить із преса 107, подрібнюють на частинки бажаної довжини в калібрувальному пристрої 108, наприклад, стислий паливний матеріал може бути здрібнений у циліндричні частинки з довжиною, рівною приблизно від 1 до 3 см. Температуру паливних таблеток потім зменшують за допомогою пропущення через охолоджувач 109, наприклад, за допомогою продування охолодженого повітря через здрібнений матеріал, перед переносом у придатну упаковку, таку як пакети або контейнери, при вивантажуванні споживачам 111. Отримані паливні таблетки 3 3 мають щільність, рівну приблизно від 30 до 35 1b/ft (від 0,48 до 0,56 г/см ) і теплоту згоряння, рівну щонайменше приблизно 9500 Btu/1b (5279 ккал/кг). Ущільнені паливні таблетки даного типу можуть мати коефіцієнт механічної міцності (PDI), рівний щонайменше приблизно 80. Приклад 3 При використанні способу, подібного зі способами, описаними в Прикладах 1 і 2, деревна/волокниста сировина, що містить суміш біомасових відходів лісопильних підприємств і оздоблювальних цехів і/або целюлозних і паперових заводів (приблизно від 30 до 35% (мас.) біомасової сировини) і змішаних відходів деревини твердих порід (наприклад, тирса, деревна тріска і/або інші здрібнені, використані неопрацьовані деревні відходи, приблизно від 65 до 70% (мас.) біомасової сировини), може бути оброблена в калібрувальному пристрої для одержання частинок целюлозної сировини з розміром частинок не більше ніж приблизно від ¾" до ¼" (не 7 UA 99001 C2 5 10 15 20 25 30 35 40 45 50 більше ніж приблизно від 5 до 20 мм). З іншого боку, у випадку якщо деревна/волокниста сировина вже є каліброваною і сухою, сировина може бути поміщена безпосередньо в секцію, що перемішує. Частинки деревини/волокон потім можуть бути осушені для одержання целюлозної сировини, що має вміст вологи, рівний приблизно від 10 до 12% (мас). Приблизно 910 фунт/годину (413 кг/годину) осушеної целюлозної сировини поміщають у секцію, що перемішує, разом із приблизно 80 фунт/годину (36 кг/годину) суміші HDPE/LDPE з бункера подачі полімерів. У деяких варіантах реалізації, полімерна сировина може містити приблизно від 20 до 30% (мас.) HDPE і приблизно від 70 до 80% (мас.) HDPE. Кожний із зазначених виглядів сировини звичайно поміщають у секцію, що перемішує, за допомогою гвинтового шнека. Можливо, приблизно від 5 до 10 фунт/годину (від 2,3 до 4,5 кг/годину) осушеного лігніну також поміщають у секцію, що перемішує. Перемішану суміш сировини потім переносять у термічний змішувач, попередньо нагрітий до температури, рівної приблизно від 140° до 150°С (приблизно від 275° до 290°F). Нагріту перемішану сировинну суміш потім перемішують у термічному змішувачі протягом часу, достатнього для перемішування по суті всього полімеру з біомасовою сировиною (як правило, приблизно від 5 до 20 секунд). Суміш сировина/полімер переносять, наприклад, за допомогою гвинтового шнека, у гідравлічний прес, де суміш із полімером, що по суті знаходиться в розплавленому стані, екструдіюють у вигляді циліндричних стрижнів стислого матеріалу діаметром, рівним приблизно від 1,5 до 2 см. Суміш біомасова сировина/розплавлений полімер може бути екструдійована з використанням гідравлічного циліндра під тиском, рівним приблизно від 1500 до 2000 psi (від 10,3 до 13,8 МПа) (краще приблизно від 1600 до 1800 psi (від 11 МПа до 12,4 МПа)). Циліндричні стрижні стислої паливної суміші, що виходять із преса подрібнюють у частинки бажаної довжини, наприклад, стисле паливо може бути здрібнене в циліндричні частинки з довжиною, рівною приблизно від 1 до 3 см. Температуру паливних таблеток потім зменшують за допомогою пропущення через протиструминний повітряний охолоджувач таблеток, наприклад, за допомогою продування охолодженого повітря через здрібнений матеріал, перед переносом у відповідну упаковку, таку як пакети або контейнери. Спосіб, описаний у даному Прикладі можна краще проводити з використанням системи виробництва ущільненого палива, аналогічної представленій на Фігурі 3 4. Отримані паливні таблетки можуть мати щільність, рівну приблизно від 25 до 35 1b/ft (від 0,4 3 до 0,56 г/см ) і теплотою згоряння, рівну щонайменше приблизно 9500 Btu/1b (5279 ккал/кг). Ущільнені паливні таблетки даного типу можуть мати коефіцієнт механічної міцності (PDI), рівний щонайменше 80, ще краще щонайменше 90. Фахівцеві в даній галузі техніки буде очевидно, що різні модифікації і зміни представленого в цій заявці винаходу можуть бути зроблені без відсторонення від сутності та об'єму цього винаходу. Винахід, ілюстративно описаний в цій патентній заявці, краще може бути здійснений під час відсутності будь-якого елемента або елементів, обмеження або обмежень, які спеціально не описані в цій патентній заявці. Терміни і висловлювання, зазначені в цій заявці, використані як терміни з метою опису, а не обмеження, і передбачається, що зазначені терміни і висловлювання не виключають будь-які еквіваленти ознак, показаних і описаних або їх окремих складових, а також передбачається, що можливі різні модифікації у межах цього винаходу. Таким чином, варто розуміти, що хоча цей винахід був проілюстрований конкретними варіантами реалізації і факультативних ознак, фахівці в даній галузі техніки можуть звернутися до модифікацій і/або змін загальних принципів, описаних у цій заявці, і передбачається, що такі модифікації та зміни будуть перебувати у межах зазначеного винаходу. На додаток необхідно відзначити, що там де ознаки і аспекти винаходу описані в термінах груп Маркуша або за допомогою іншого угруповання альтернатив, фахівцям у даній галузі техніки буде очевидно, що винахід у такий спосіб також є описаним у термінах кожного з індивідуальних членів або підгрупи членів групи Маркуша або зазначеної іншої групи. Також, за винятком випадків, у яких було показано зворотне, там, де у варіантах реалізації запропоновані різні чисельні значення величин, додаткові варіанти реалізації описані за допомогою використання 2 різних значень, узятих як крайні точки діапазону. Такі діапазони також перебувають у рамках винаходу, що описується. ФОРМУЛА ВИНАХОДУ 55 1. Ущільнена паливна таблетка, одержана за способом, що включає: компактування суміші, що містить: a) приблизно від 5 до 15 % мас. розплавленого термопластичного полімерного матеріалу; b) щонайменше приблизно 75 % мас. целюлозного матеріалу; 8 UA 99001 C2 5 10 15 20 25 30 35 40 45 50 55 причому паливна таблетка має мінімальний розмір, рівний щонайменше приблизно 1 см, і має теплоту згоряння, рівну щонайменше приблизно 5279 ккал/кг, як основу. 2. Ущільнена паливна таблетка за п. 1, яка відрізняється тим, що термопластичний полімерний матеріал має температуру плавлення, рівну приблизно від 120 до 150 °C. 3. Ущільнена паливна таблетка за п. 1, яка відрізняється тим, що суміш додатково містить приблизно від 0,25 до 5 % мас. добавки лігніну, у розрахунку на сухі речовини. 4. Ущільнена паливна таблетка за п. 1, яка відрізняється тим, що зазначена паливна таблетка містить вологу в кількості, не більшій ніж приблизно 3 % мас. 5. Ущільнена паливна таблетка за п. 1, яка відрізняється тим, що зазначена паливна таблетка містить сірку в кількості, не більшій ніж приблизно 0,5 % мас. 6. Ущільнена паливна таблетка за п. 1, яка відрізняється тим, що зазначена паливна таблетка містить золу в кількості, не більшій ніж приблизно 8 % мас. 7. Ущільнена паливна таблетка за п. 1, яка відрізняється тим, що зазначена паливна таблетка має коефіцієнт механічної міцності (PDI), рівний щонайменше приблизно 90. 8. Ущільнена паливна таблетка за п. 1, яка відрізняється тим, що зазначена паливна таблетка 3 має питому щільність, рівну приблизно від 1,0 до 1,2 г/см . 9. Ущільнена паливна таблетка за п. 1, яка відрізняється тим, що зазначена паливна таблетка 3 має щільність, рівну приблизно від 0,32 до 0,72 г/см . 10. Ущільнена паливна таблетка за п. 1, яка відрізняється тим, що зазначена паливна таблетка має питому щільність, що становить щонайменше приблизно 150 % від питомої щільності суміші. 11. Ущільнена паливна таблетка за п. 1, яка відрізняється тим, що зазначена паливна таблетка має теплоту згоряння, рівну приблизно від 5279 до 6678 ккал/кг, як основу. 12. Ущільнена паливна таблетка за п. 1, яка відрізняється тим, що зазначений целюлозний матеріал перебуває у формі частинок, що мають максимальний розмір не більше ніж приблизно 20 мм. 13. Ущільнена паливна таблетка за п. 1, яка відрізняється тим, що зазначений целюлозний матеріал у суміші характеризується первісним вмістом вологи не більше ніж приблизно 15 % мас. 14. Ущільнена паливна таблетка за п. 1, яка відрізняється тим, що зазначений термопластичний полімерний матеріал являє собою поліетилен, поліпропілен або їх суміш. 15. Ущільнена паливна таблетка за п. 1, яка відрізняється тим, що стиснення суміші включає екструзію вихідної суміші. 16. Ущільнена паливна таблетка за п. 1, яка відрізняється тим, що зазначений термопластичний полімерний матеріал містить суміш поліетилену високої щільності та поліетилену низької щільності. 17. Ущільнена паливна таблетка за п. 1, яка відрізняється тим, що суміш по суті не містить доданого воскового матеріалу. 18. Ущільнена паливна таблетка, що містить: a) приблизно від 5 до 15 % мас. термопластичного полімерного матеріалу; b) щонайменше приблизно 75 % мас. целюлозного матеріалу; причому паливна таблетка має мінімальний розмір, рівний щонайменше 1 см, теплоту згоряння, рівну щонайменше 5279 ккал/кг, і значення PDI, рівне щонайменше приблизно 80. 19. Спосіб одержання ущільненої паливної таблетки, що включає: ущільнення вихідної суміші для одержання ущільненого матеріалу, причому зазначена суміш містить: a) приблизно від 5 до 15 % мас. розплавленого термопластичного полімерного матеріалу; і b) щонайменше приблизно 75 % мас. целюлозного матеріалу; таким чином, що паливна таблетка має мінімальний розмір, рівний щонайменше 1 см, і теплоту згоряння, рівну щонайменше 5279 ккал/кг. 20. Спосіб за п. 19, який відрізняється тим, що зазначена паливна таблетка має значення PDI щонайменше приблизно 80. 21. Спосіб за п. 19, який відрізняється тим, що зазначений термопластичний полімерний матеріал має температуру плавлення, рівну приблизно від 130 до 150 °C. 22. Спосіб за п. 19, який відрізняється тим, що суміш додатково містить добавку лігніну. 23. Спосіб за п. 19, який відрізняється тим, що стиснення суміші включає екструзію вихідної суміші при температурі, достатній для підтримки термопластичного полімерного матеріалу в розплавленому стані. 9 UA 99001 C2 5 24. Спосіб за п. 19, який відрізняється тим, що стиснення суміші включає одноосьове пресування вихідної суміші при температурі, достатній для підтримки термопластичного полімерного матеріалу в розплавленому стані. 25. Спосіб вироблення тепла в котлах, розроблених для спалювання вугілля, що включає спалювання палива, що містить безліч ущільнених паливних таблеток за будь-яким з пп. 1-18. 26. Спосіб за п. 25, який відрізняється тим, що паливо містить частинки вугілля і безліч ущільнених паливних таблеток, що мають по суті схожі розмірні характеристики із частинками вугілля. 10 UA 99001 C2 11 UA 99001 C2 12 UA 99001 C2 Комп’ютерна верстка Л.Литвиненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 13

ДивитисяДодаткова інформація

Назва патенту англійськоюDensified fuel pellet, process for its production, and method for heat generation

Автори англійськоюKluko, Milan

Назва патенту російськоюУплотненная топливная таблетка, способ ее получения и способ выработки тепла

Автори російськоюКлюко Милан

МПК / Мітки

Мітки: ущільнена, спосіб, одержання, паливна, таблетка, вироблення, тепла

Код посилання

<a href="https://ua.patents.su/15-99001-ushhilnena-palivna-tabletka-sposib-oderzhannya-ta-sposib-viroblennya-tepla.html" target="_blank" rel="follow" title="База патентів України">Ущільнена паливна таблетка, спосіб її одержання та спосіб вироблення тепла</a>

Попередній патент: Спосіб та пристрій для обдування газом штаби, що рухається

Наступний патент: Вогнетривкий бандаж для шлакового пояса та вогнетривкий виріб, який включає вогнетривкий бандаж

Випадковий патент: Спосіб хірургічного лікування пошкодження тонкої кишки