Двигун внутрішнього згоряння

Формула / Реферат

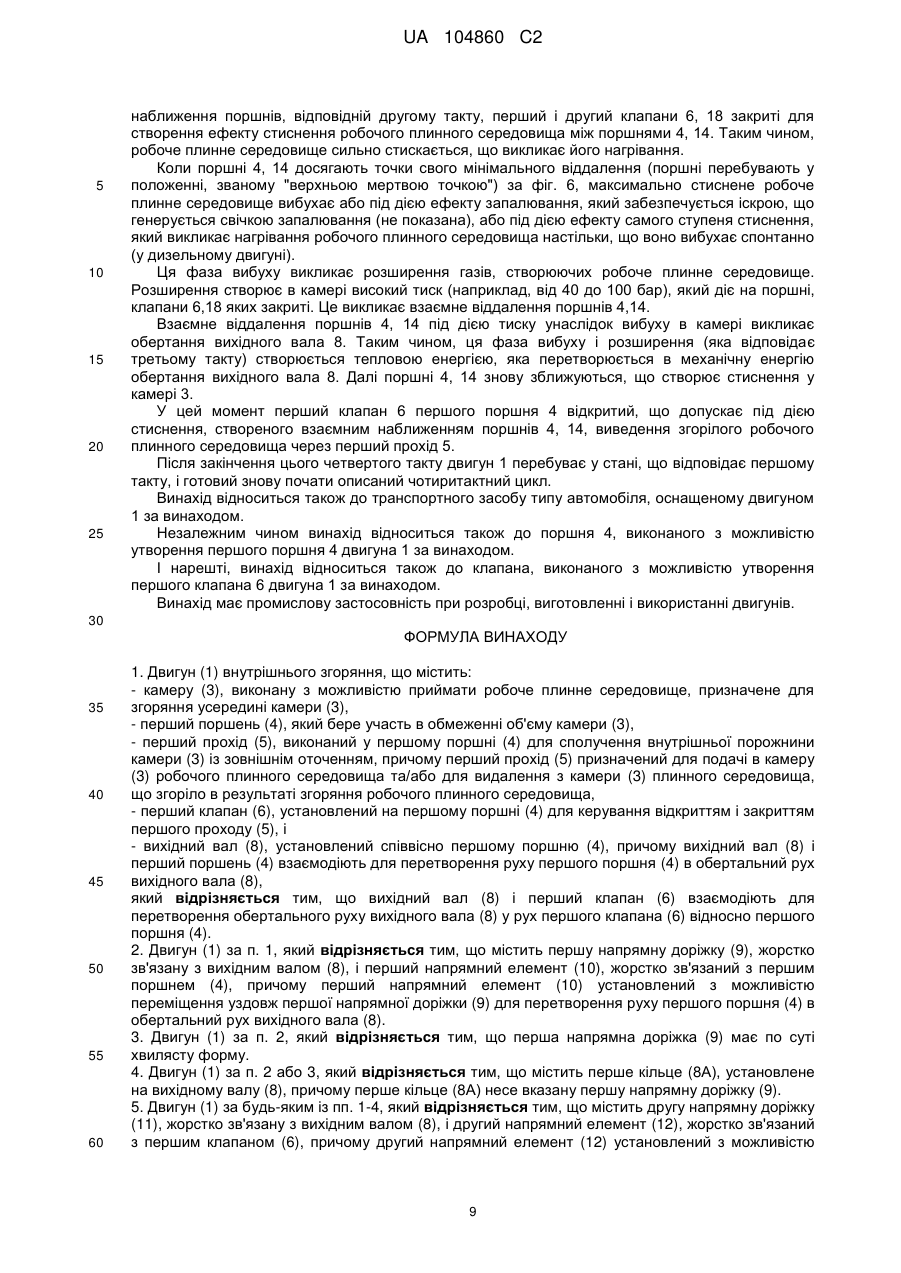

1. Двигун (1) внутрішнього згоряння, що містить:

- камеру (3), виконану з можливістю приймати робоче плинне середовище, призначене для згоряння усередині камери (3),

- перший поршень (4), який бере участь в обмеженні об'єму камери (3),

- перший прохід (5), виконаний у першому поршні (4) для сполучення внутрішньої порожнини камери (3) із зовнішнім оточенням, причому перший прохід (5) призначений для подачі в камеру (3) робочого плинного середовища та/або для видалення з камери (3) плинного середовища, що згоріло в результаті згоряння робочого плинного середовища,

- перший клапан (6), установлений на першому поршні (4) для керування відкриттям і закриттям першого проходу (5), і

- вихідний вал (8), установлений співвісно першому поршню (4), причому вихідний вал (8) і перший поршень (4) взаємодіють для перетворення руху першого поршня (4) в обертальний рух вихідного вала (8),

який відрізняється тим, що вихідний вал (8) і перший клапан (6) взаємодіють для перетворення обертального руху вихідного вала (8) у рух першого клапана (6) відносно першого поршня (4).

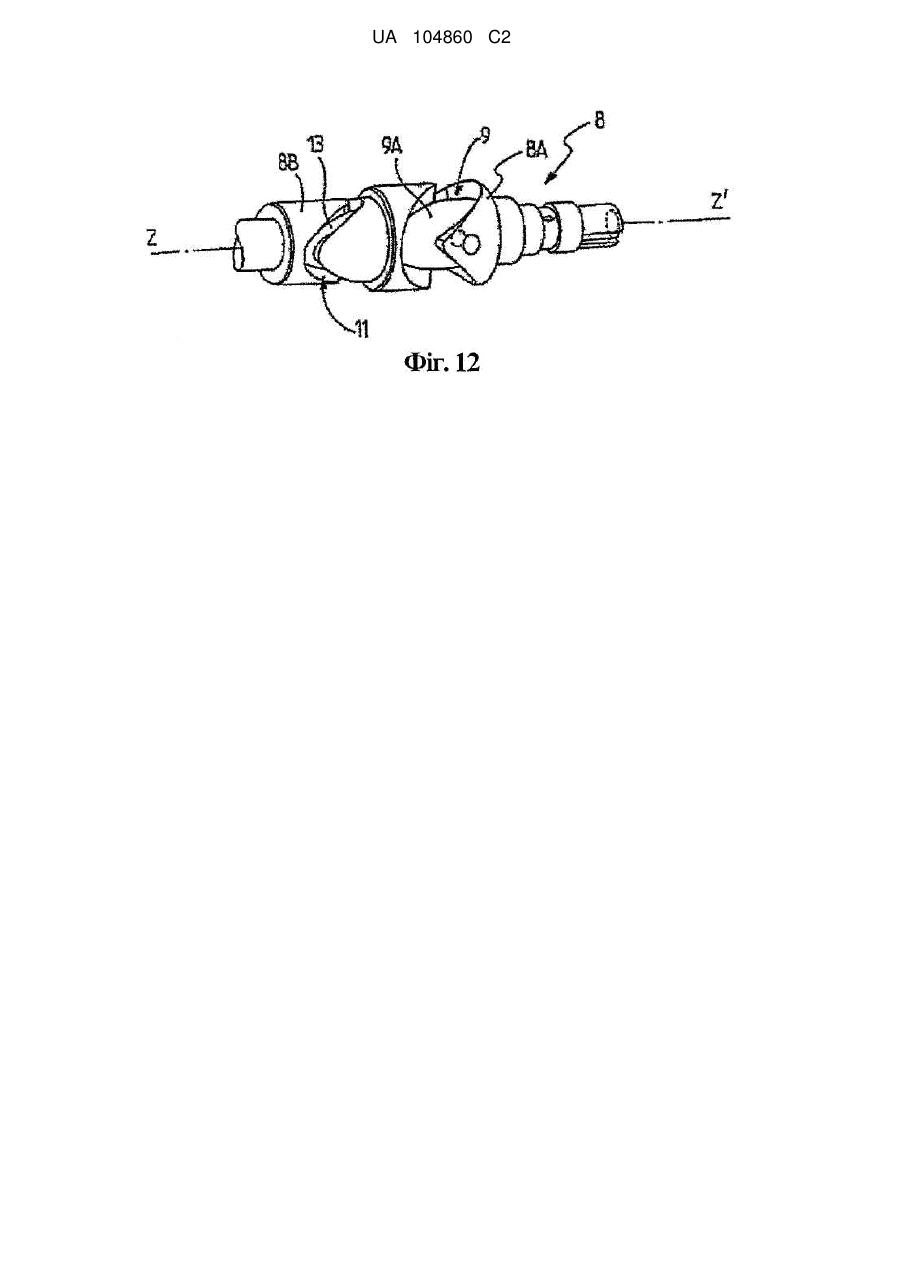

2. Двигун (1) за п. 1, який відрізняється тим, що містить першу напрямну доріжку (9), жорстко зв'язану з вихідним валом (8), і перший напрямний елемент (10), жорстко зв'язаний з першим поршнем (4), причому перший напрямний елемент (10) установлений з можливістю переміщення уздовж першої напрямної доріжки (9) для перетворення руху першого поршня (4) в обертальний рух вихідного вала (8).

3. Двигун (1) за п. 2, який відрізняється тим, що перша напрямна доріжка (9) має по суті хвилясту форму.

4. Двигун (1) за п. 2 або 3, який відрізняється тим, що містить перше кільце (8А), установлене на вихідному валу (8), причому перше кільце (8А) несе вказану першу напрямну доріжку (9).

5. Двигун (1) за будь-яким із пп. 1-4, який відрізняється тим, що містить другу напрямну доріжку (11), жорстко зв'язану з вихідним валом (8), і другий напрямний елемент (12), жорстко зв'язаний з першим клапаном (6), причому другий напрямний елемент (12) установлений з можливістю переміщення уздовж другої напрямної доріжки (11) для перетворення обертального руху вихідного вала (8) в рух першого клапана (6) відносно першого поршня (4).

6. Двигун (1) за п. 5, який відрізняється тим, що друга напрямна доріжка (11) має по суті хвилясту форму.

7. Двигун (1) за п. 5 або п. 6, який відрізняється тим, що містить друге кільце (8В), установлене на вихідному валу (8), причому друге кільце (8В) несе вказану другу напрямну доріжку (11).

8. Двигун (1) за п. 7, який відрізняється тим, що друге кільце (8В) установлене рухомо на вихідному валу (8).

9. Двигун (1) за будь-яким із пп. 1-8, який відрізняється тим, що містить другий поршень (14), який також бере участь в обмеженні об'єму камери (3).

10. Двигун (1) за п. 9, який відрізняється тим, що вихідний вал (8) установлений співвісно з другим поршнем (14), причому вихідний вал (8) і другий поршень (14) взаємодіють для перетворення руху другого поршня (14) в обертальний рух вихідного вала (8).

11. Двигун (1) за п. 9 або п. 10, який відрізняється тим, що містить другий прохід (17), виконаний у другому поршні (14) для сполучення внутрішньої порожнини камери (3) із зовнішнім оточенням, причому другий прохід (17) призначений для подачі у камеру (3) робочого плинного середовища, тоді як перший прохід (5) першого поршня (4) призначений для видалення з камери (3) згорілого плинного середовища, одержаного при згорянні робочого плинного середовища.

12. Двигун (1) за п. 11, який відрізняється тим, що містить другий клапан (18), установлений на другому поршні (14) для керування відкриттям і закриттям другого проходу (17).

13. Двигун (1) за п. 12, який відрізняється тим, що вихідний вал (8) і другий клапан (18) взаємодіють для перетворення обертального руху вихідного вала (8) в рух другого клапана (18) відносно другого поршня (14).

14. Двигун (1) за будь-яким із пп. 10-13, який відрізняється тим, що перший поршень (4) і другий поршень (14) виконані з можливістю протилежного зворотно-поступального руху таким чином, що поршні (4, 14) наближаються один до одного і віддаляються один від одного по суті одночасно.

15. Двигун (1) за будь-яким із пп. 9-14, який відрізняється тим, що містить циліндр (2), усередині якого перший і другий поршні (4, 14) установлені з можливістю осьового ковзання, причому камера (3) утворена проміжним простором, що розділяє поршні (4, 14) у циліндрі.

16. Транспортний засіб, оснащений двигуном (1) за будь-яким із попередніх пунктів.

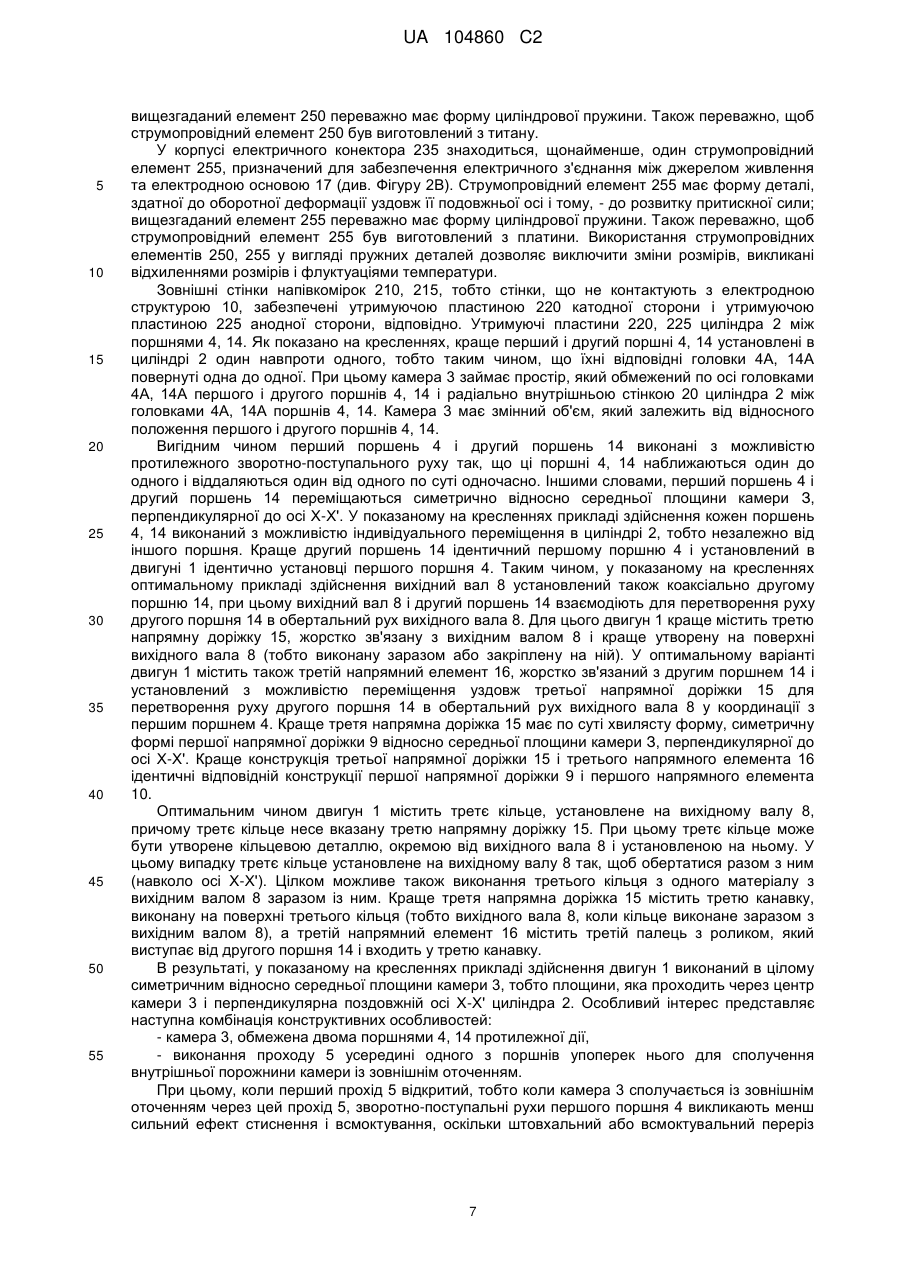

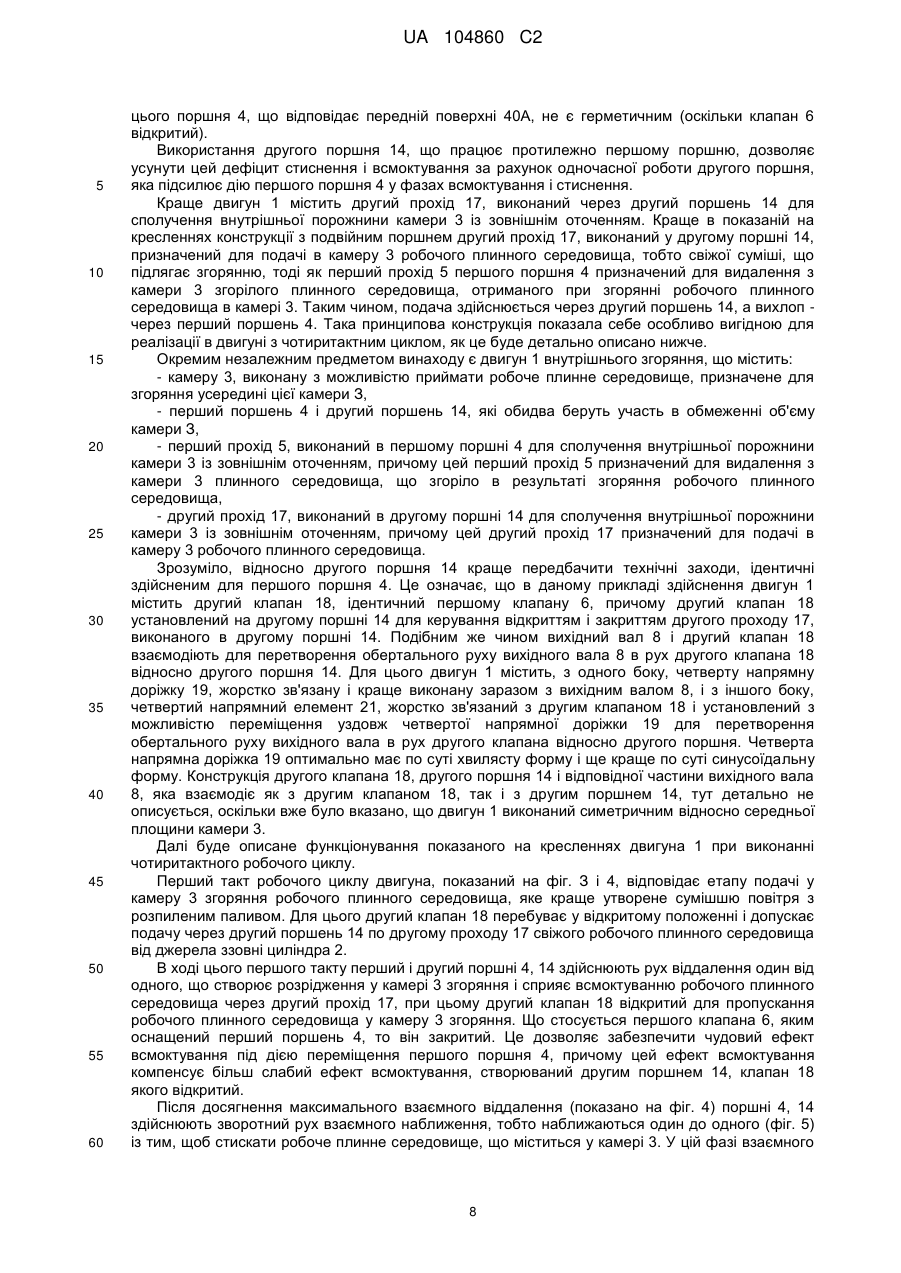

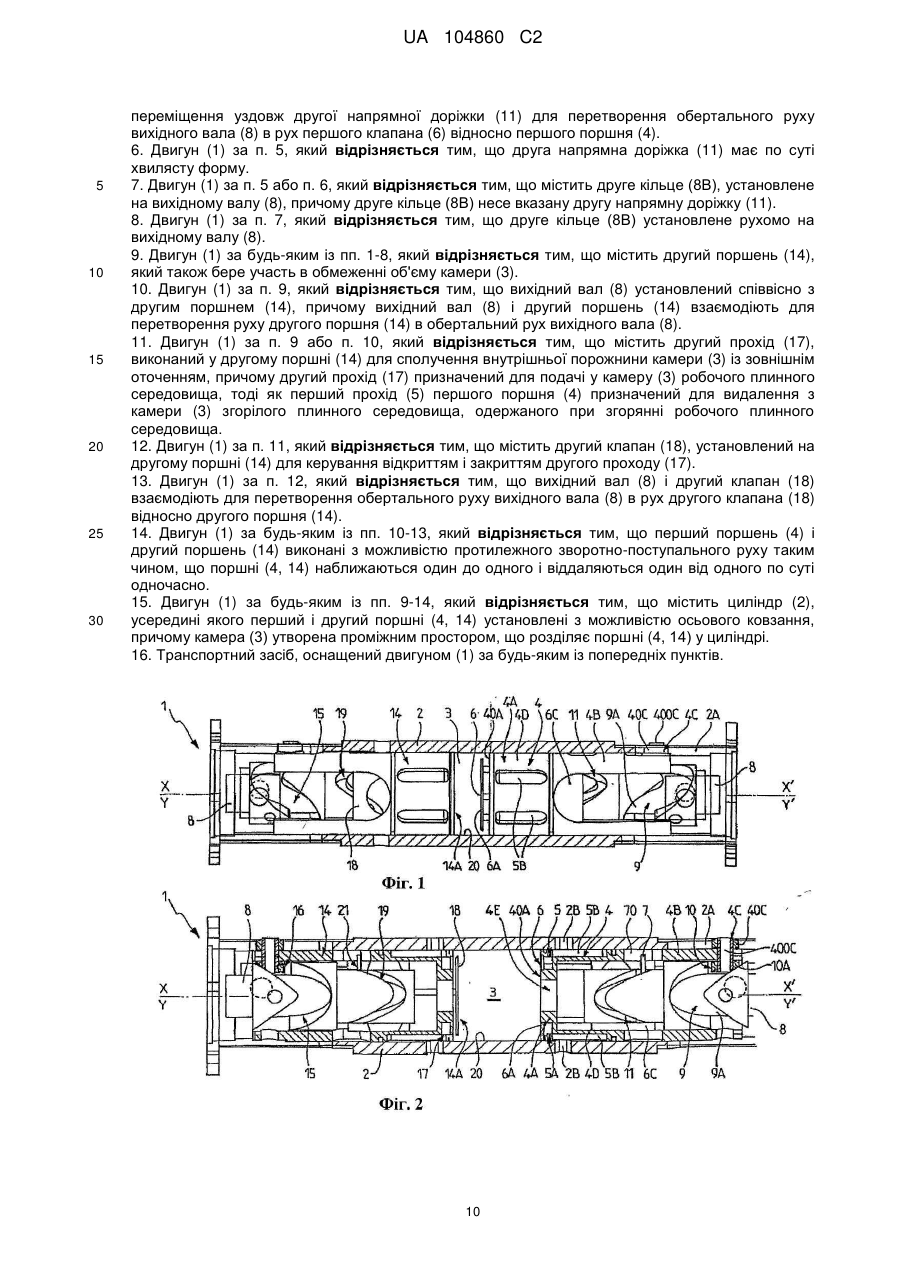

Текст

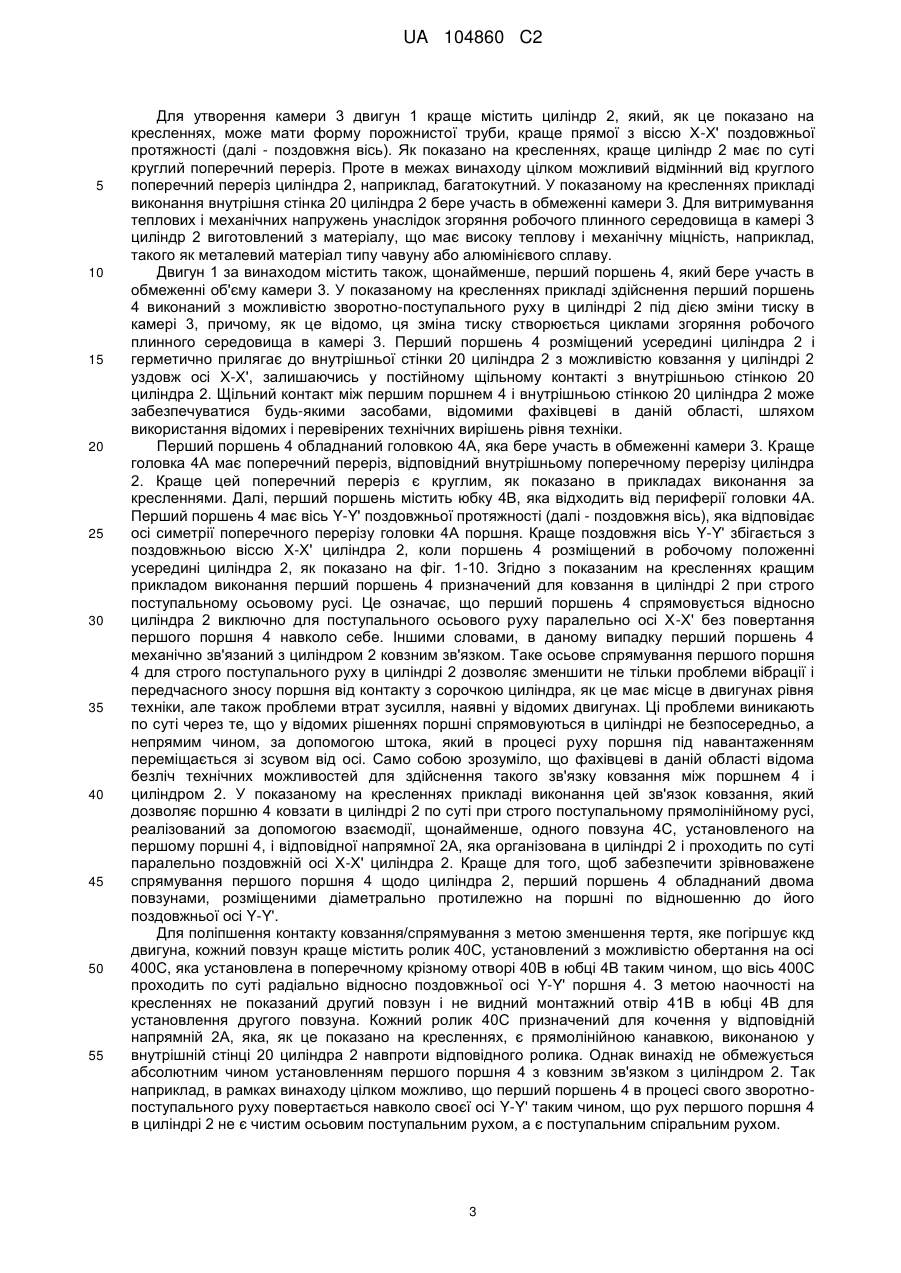

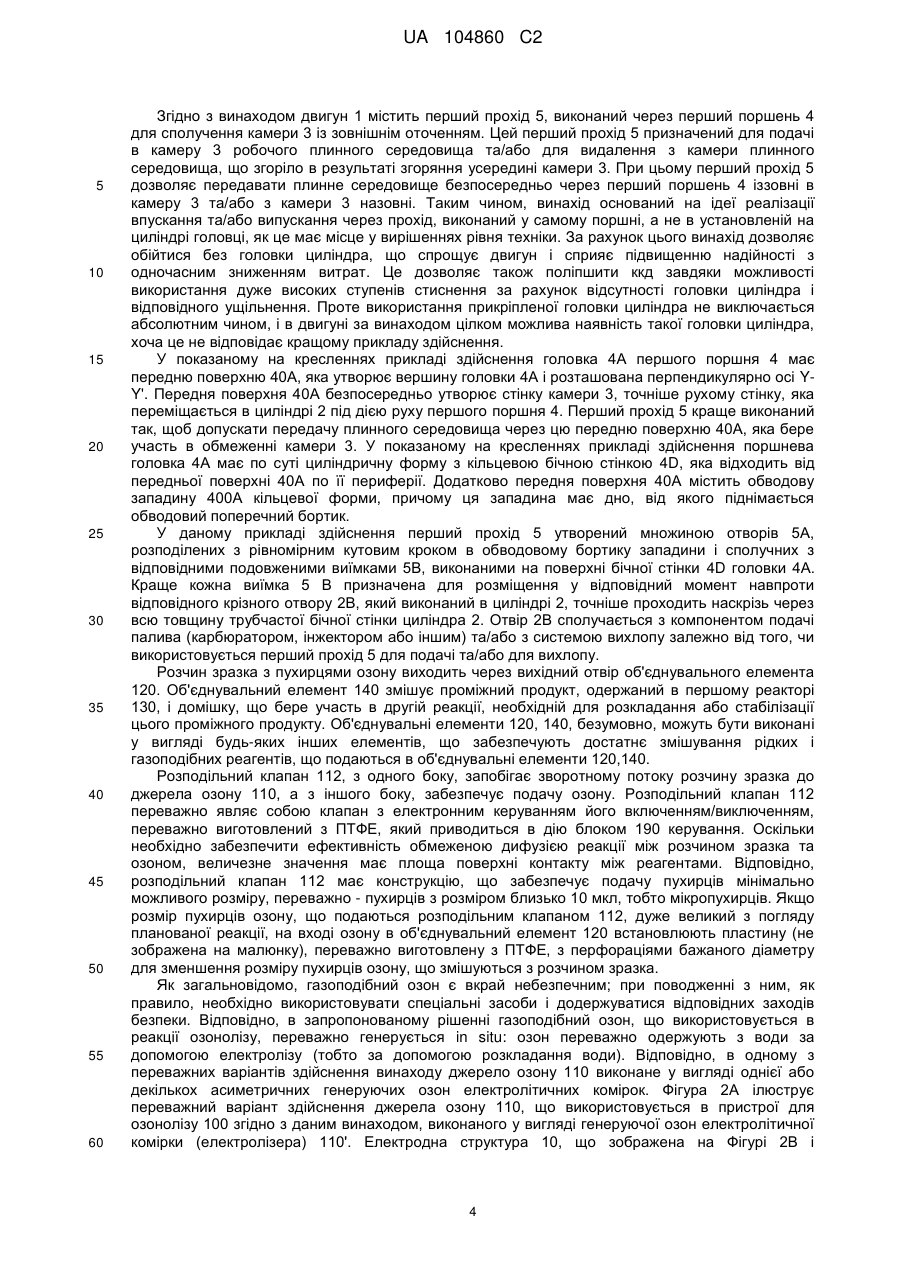

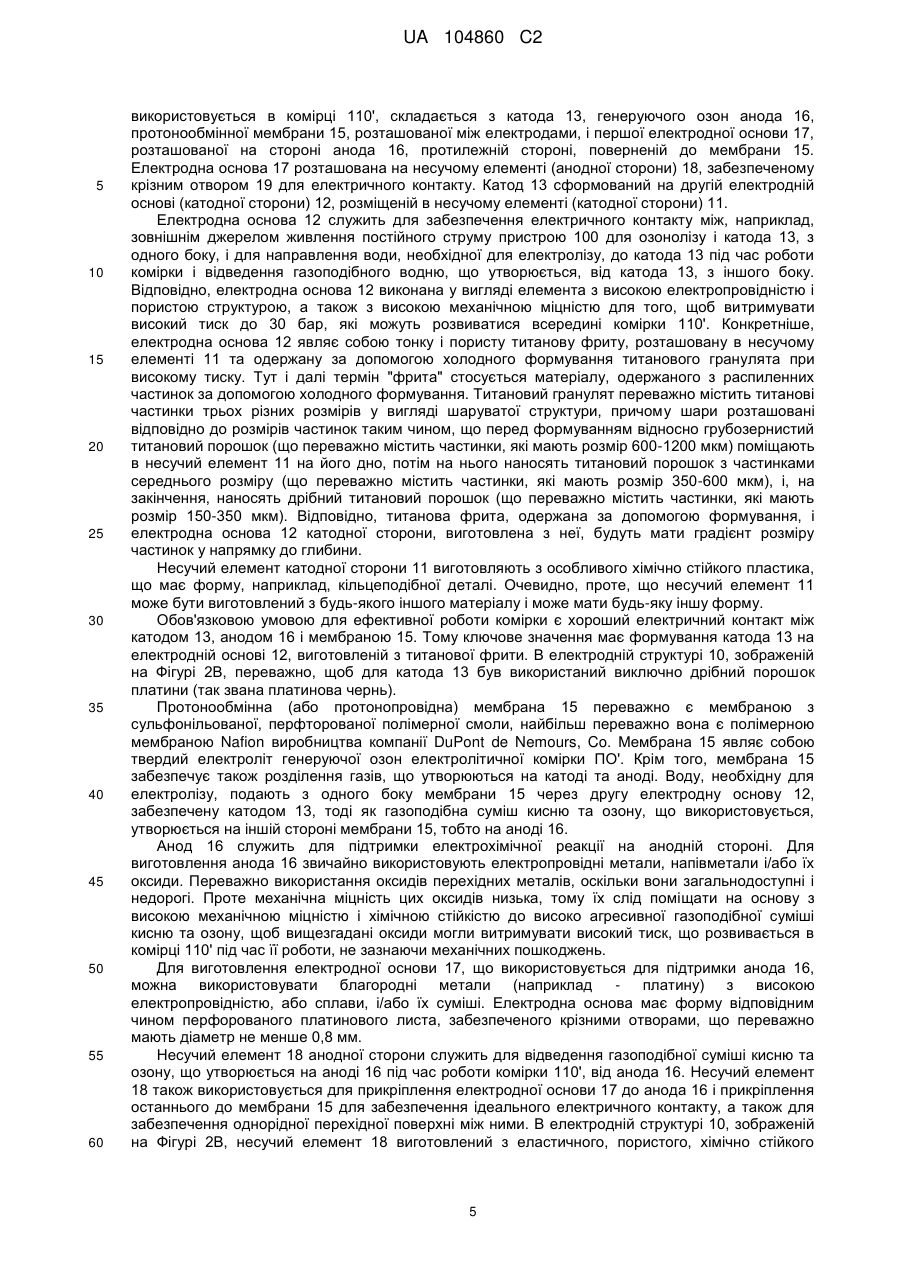

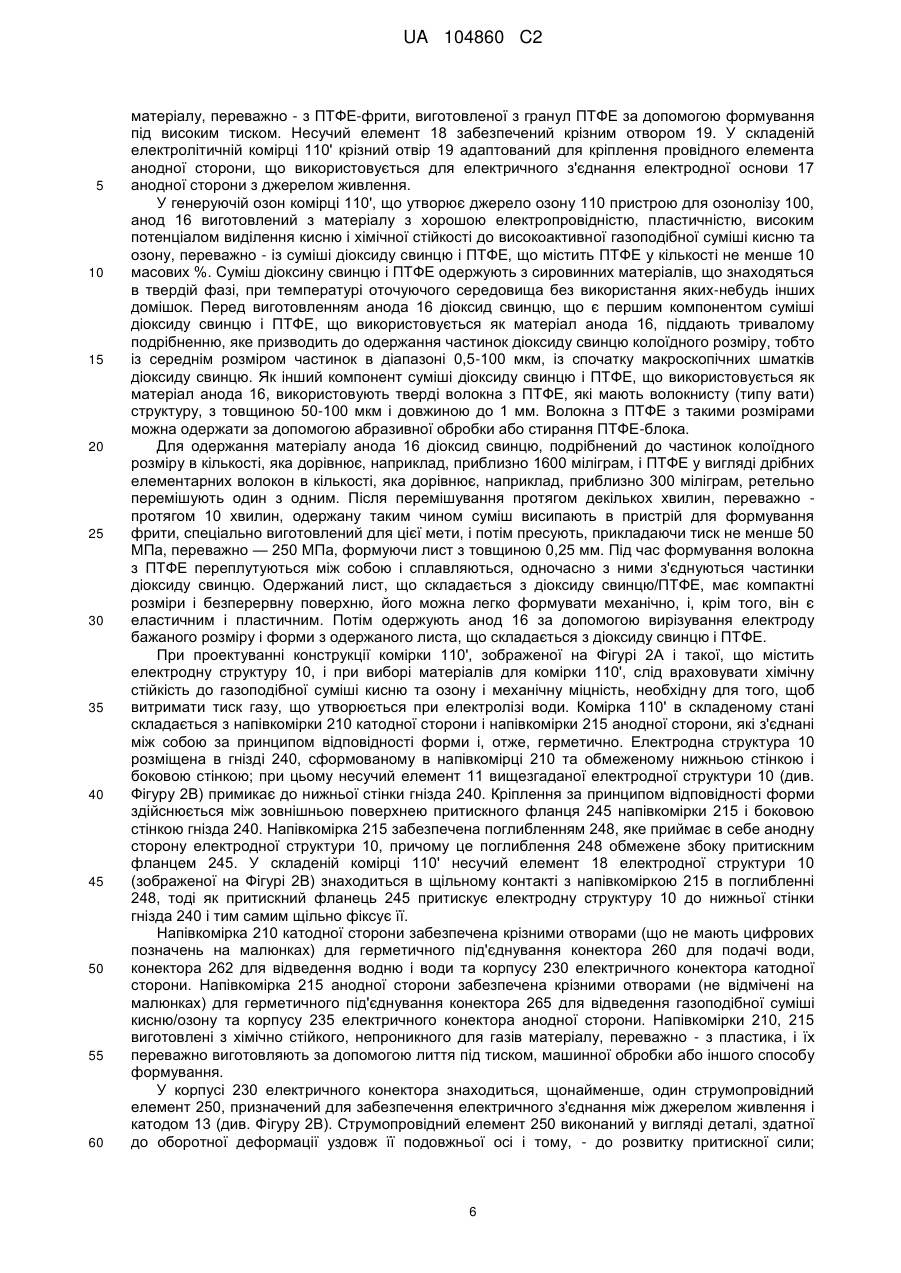

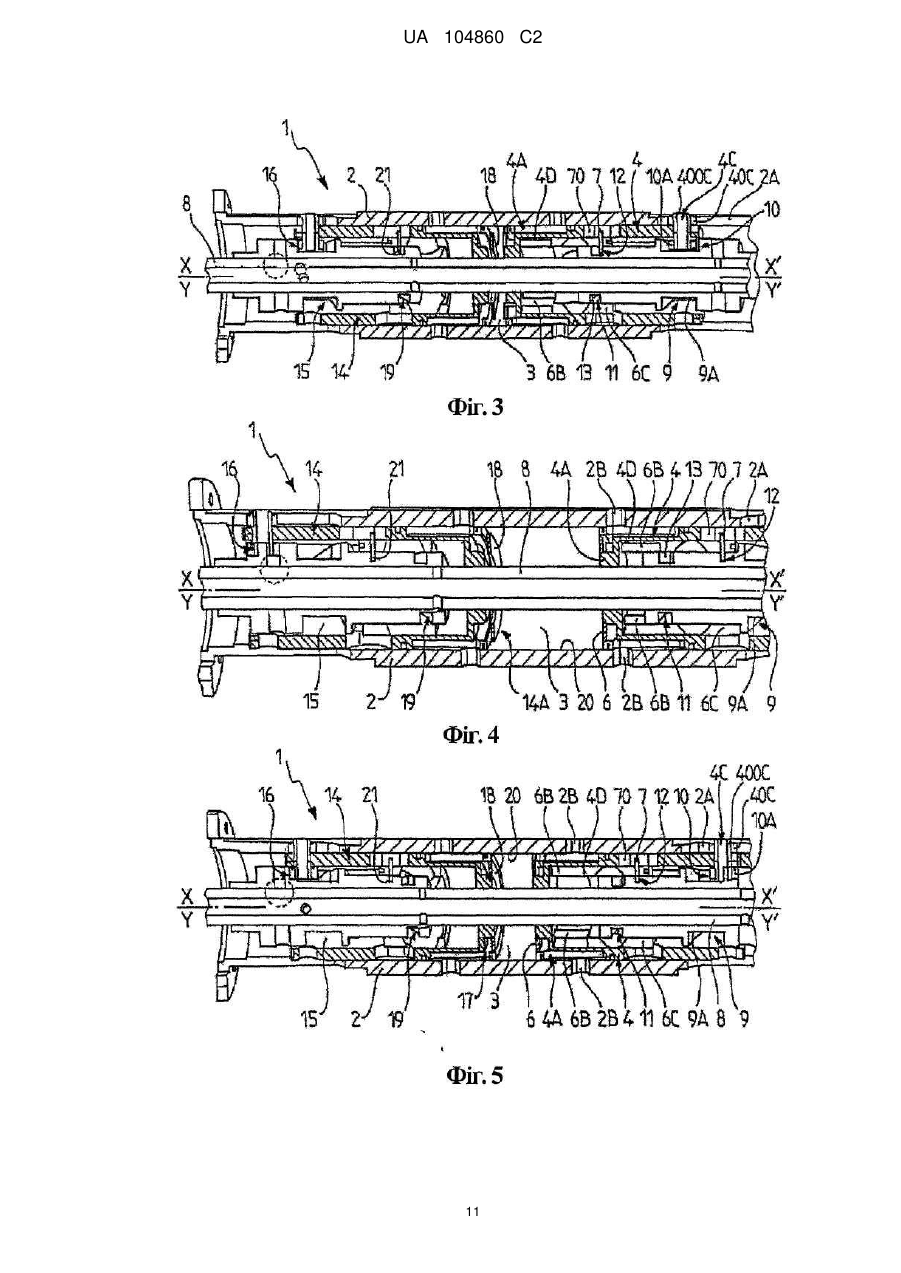

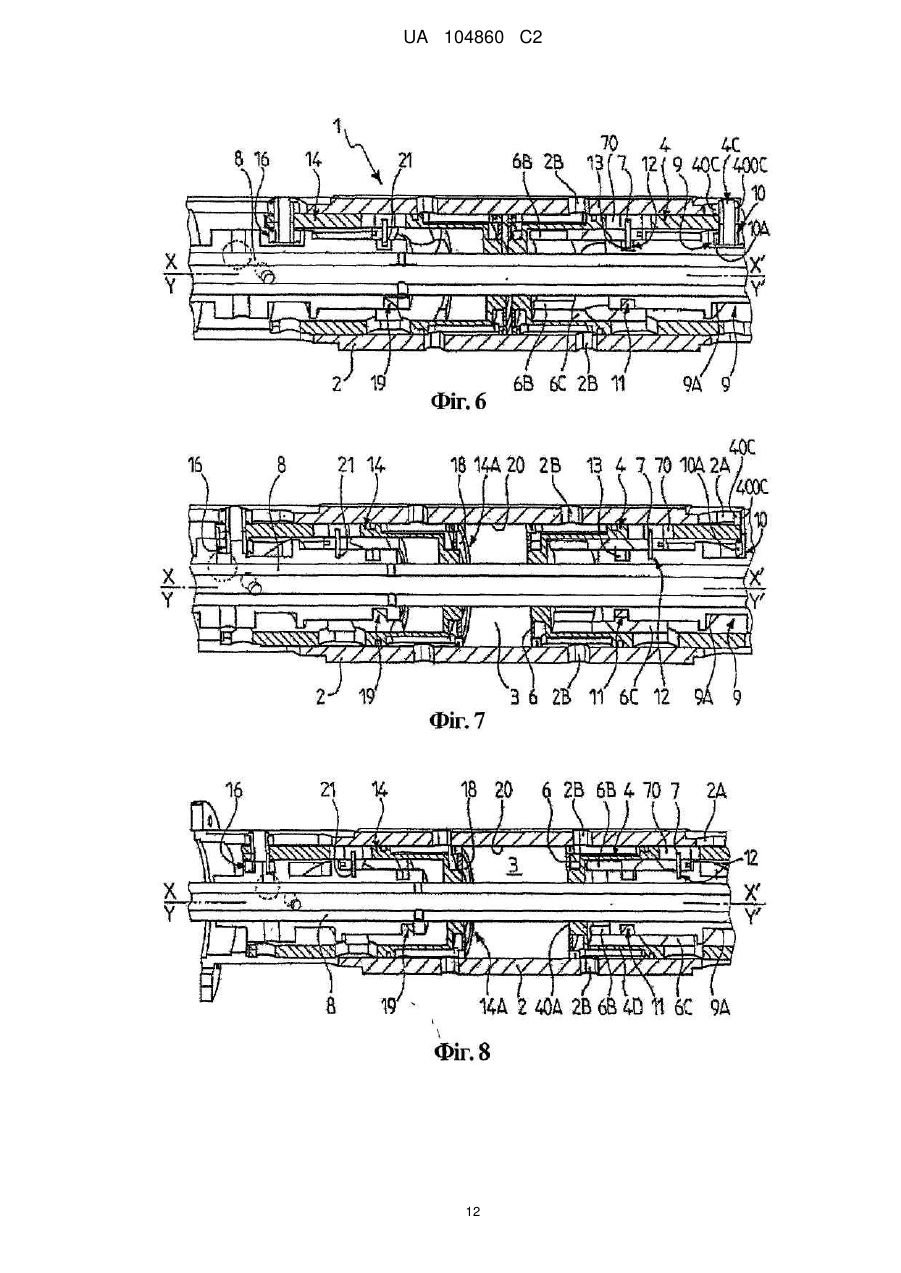

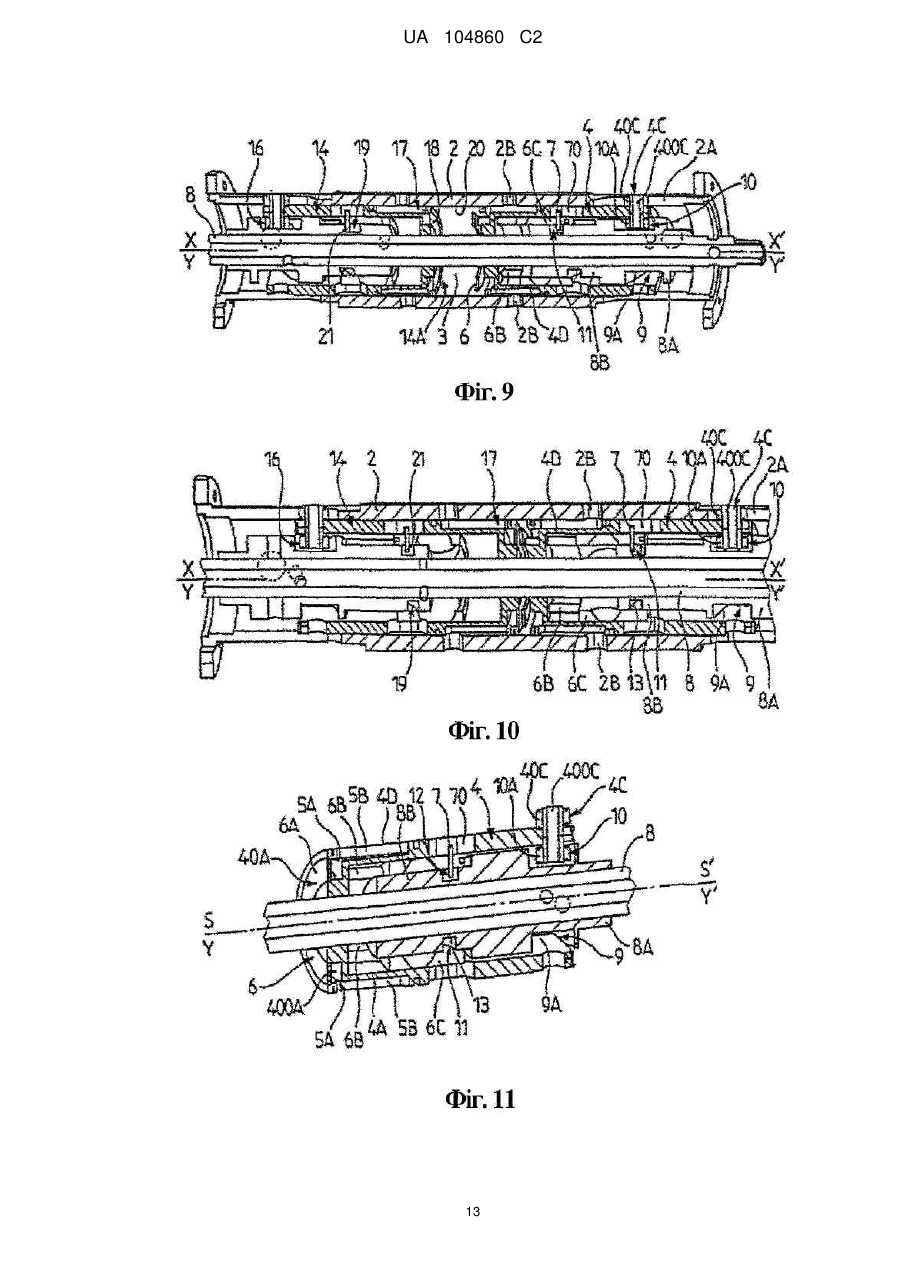

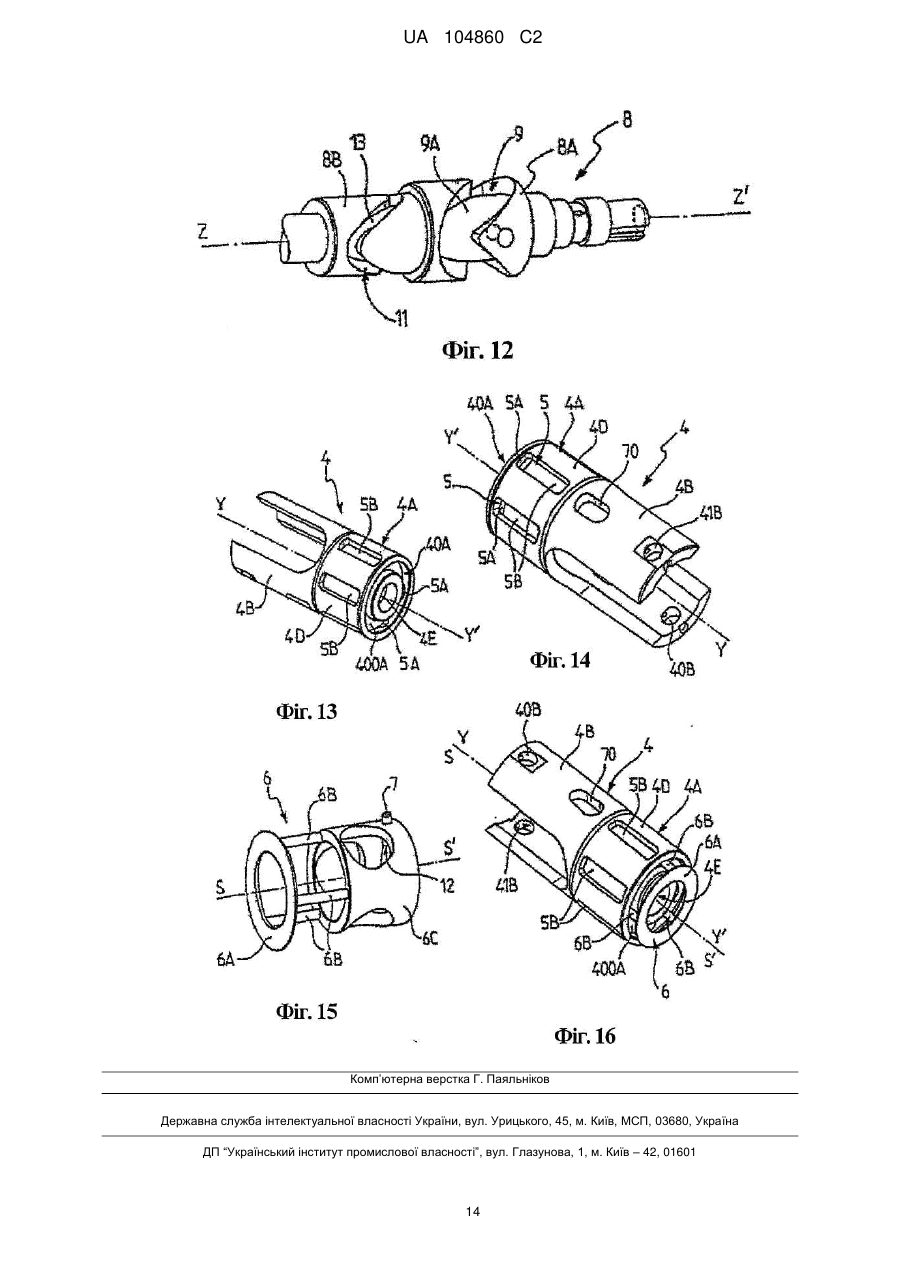

Реферат: Винахід належить до двигунів (1) внутрішнього згоряння з опозитним розташуванням поршнів і співвісним розташуванням вихідного вала. Двигун має камеру (3) для робочого плинного середовища з першим поршнем (4), в якому виконаний перший прохід (5) для згаданого середовища та/або для видаляння відпрацьованого середовища з камери (3). Перший клапан (6) установлений на першому поршні (4) у першому проході (5). Вихідний вал (8) взаємодіє з першим поршнем (4) для перетворення зворотно-поступального руху першого поршня (4) в обертальний рух вихідного вала (8). Вихідний вал (8) також взаємодіє з першим клапаном (6) для перетворення обертального руху вихідного вала (8) у зворотно-поступальний рух першого клапана (6). Аналогічно, другий поршень з другим клапаном можуть бути розташовані опозитно першому поршню. Винахід сприяє зменшенню кількості деталей і спрощенню конструкції газорозподільного механізму. UA 104860 C2 (12) UA 104860 C2 UA 104860 C2 5 10 15 20 25 30 35 40 45 50 55 60 Даний винахід належить до загальної технічної області двигунів і, зокрема, до двигунів внутрішнього згоряння, що перетворюють теплову енергію, яку отримують за допомогою згоряння робочого плинного середовища усередині двигуна, в механічну енергію, яка може використовуватися, наприклад, для пересування транспортних засобів (таких як автомобілі, мотоцикли, літальні апарати або судна), для приводу машин (промислових або сільськогосподарських) або для подачі механічної енергії у пристрої перетворення енергії типу електрогенераторів. Конкретніше винахід належить до двигуна внутрішнього згоряння, що містить, з одного боку, камеру, виконану з можливістю прийому робочого плинного середовища, яке підлягає згорянню в цій камері, і з іншого боку, перший поршень, який сприяє обмеженню об'єму камери. Двигуни внутрішнього згоряння відомі з давніх пір і широко розповсюджені, оскільки ними оснащена переважна більшість автомобілів, які є лише одним згаданим видом силових установок з двигунами. Найбільш поширені "чотиритактні" двигуни, в яких здійснюється термодинамічний цикл, що по суті відповідає теоретичному термодинамічному циклу, званому "циклом Бо-де-Роша" і добре відомому в даній області. Конструкція цих відомих чотиритактних двигунів основана на використанні циліндра, який закритий у своїй верхній частині головкою циліндра. Циліндр і головка утворюють камеру згоряння, об'єм якої регулюється ходом поршня, що здійснює у циліндрі зворотно-поступальне ковзання під дією зміни тиску в результаті циклів згоряння у камері згоряння. Поршень сполучений з колінчастим валом за допомогою шатуна для перетворення прямолінійного руху поршня в обертання колінчастого вала. Головка циліндра призначена для установлення клапанів впускання і випускання, які забезпечують можливість відповідно впускання в камеру горючого плинного середовища (горючої газоповітряної суміші) і випускання з камери газів згоряння, що утворюються унаслідок швидкого згоряння (або займання) цього плинного середовища. Рух клапанів відносно головки керується синхронізованим чином одним або декількома кулачковими валами, що приводяться колінчастим валом, наприклад, за допомогою ланцюгової або зубчастої передачі. Ця відома конструкція двигуна в цілому задовільна, проте має деякі серйозні недоліки. По-перше, наявність установленої на циліндрі головки створює проблему надійності, особливо на рівні ущільнення між головкою і циліндром. Крім того, використання головки циліндра і відповідного ущільнення вимушено обмежує ступінь стиску двигуна, оскільки високий або дуже високий ступінь стиску може викликати пошкодження ущільнення головки циліндра. Крім того, у цих відомих двигунах використовується відносно важка і складна кінематична трансмісія для передачі зусилля між колінчастим валом, кулачковим валом (який зазвичай виконаний консольним) і клапанами. Очевидно, що вона є потенційним джерелом несправностей і енергетичних втрат і не сприяє підвищенню надійності і зниженню витрат. В цілому в цих відомих двигунах використовується велика кількість рухомих компонентів, що створює значну рухому масу, яка додатково ускладнює проблеми ефективності і надійності. Крім того, конструкція відомих двигунів створює відносні обмеження щодо прохідних перерізів впускання і випускання унаслідок того, що клапани вбудовані в головку циліндра. І нарешті, ці відомі двигуни відносно важкі та громіздкі, що створює проблеми при їх установці в транспортному засобі, особливо в легковому автомобілі. Завданням винаходу є усунення вказаних недоліків і створення нового двигуна, що має просту, ефективну і надійну конструкцію. Іншим завданням винаходу є створення нового двигуна, в якому використовується мінімальне число рухомих частин, що забезпечує його особливу надійність і невеликі розміри, особливо за висотою і шириною. Іншим завданням винаходу є створення нового двигуна з використанням механічного зв'язку між поршнями і вихідним валом, який, будучи особливо простим, ефективним і надійним, додатково дозволяє легко і швидко регулювати робочі характеристики двигуна. Іншим завданням винаходу є створення нового двигуна, в якому використовується мінімальна рушійна маса і забезпечується можливість виконання значних прохідних перерізів впускання та/або вихлопу. Іншим завданням винаходу є створення особливо компактного нового двигуна, в якому усунуті передача зусилля між зміщеними осями та зміщені компоненти трансмісії. Іншим завданням винаходу є створення нового двигуна, здатного особливо ефективно здійснювати такти впускання і вихлопу. Іншим завданням винаходу є створення нового двигуна з використанням мінімальної кількості різних деталей. 1 UA 104860 C2 5 10 15 20 25 30 35 40 45 50 55 Відповідно до винаходу вирішення поставлених завдань досягається в двигуні внутрішнього згоряння, що містить камеру, виконану з можливістю приймати робоче плинне середовище, призначене для згоряння усередині цієї камери; перший поршень, який бере участь в обмеженні об'єму камери; перший прохід, виконаний в першому поршні для сполучення внутрішньої порожнини камери із зовнішнім оточенням, причому цей перший прохід призначений для подачі в камеру робочого плинного середовища та/або для видалення з камери плинного середовища, що згоріло в результаті згоряння робочого плинного середовища; перший клапан, установлений на першому поршні для керування відкриттям і закриттям першого проходу; і вихідний вал, установлений коаксіально першому поршню, причому вихідний вал і перший поршень взаємодіють для перетворення руху першого поршня в обертальний рух вихідного вала, що відрізняється тим, що вихідний вал і перший клапан взаємодіють для перетворення обертального руху вихідного вала в рух першого клапана відносно першого поршня. Інші завдання і переваги винаходу будуть ясні з подальшого докладного опису прикладів здійснення винаходу, що не є обмежувальними, з посиланнями на креслення, що додаються. Перелік фігур, креслень та інших матеріалів На кресленнях: фіг. 1 зображає на вигляді збоку з частковим розрізом чотиритактний двигун за винаходом, фіг. 2 зображає на іншому вигляді збоку з частковим розрізом двигун за фіг. 1, фіг. З зображає на вигляді збоку в розрізі двигун за фіг. 1 і 2 в ході першого такту (впуск), фіг. 4 зображає на вигляді збоку в розрізі двигун за попередніми кресленнями в кінці першого такту, фіг. 5 зображає на вигляді збоку в розрізі двигун за попередніми кресленнями в ході другого такту (стиск), фіг. 6 зображає на вигляді збоку в розрізі двигун за попередніми кресленнями в ході першої фази (займання) третього такту, фіг. 7 зображає на вигляді збоку в розрізі двигун за попередніми кресленнями в ході другої фази (розширення) третього такту, фіг. 8 зображає на вигляді збоку в розрізі двигун за попередніми кресленнями в кінці розширення, коли поршні знаходяться в положенні, званому "нижньою мертвою точкою", фіг. 9 зображає на вигляді збоку в розрізі двигун за попередніми кресленнями на початку четвертого такту (вихлоп), фіг. 10 зображає на вигляді збоку в розрізі двигун за попередніми кресленнями в кінці вихлопу, фіг. 11 зображає на вигляді збоку в розрізі механічний зв'язок між вихідним валом і поршнем в двигуні за попередніми кресленнями, фіг. 12 зображає на вигляді у перспективі деталь вихідного вала двигуна за попередніми кресленнями, фіг. 13 і 14 зображають на вигляді у перспективі деталь поршня, використовуваного в двигуні за попередніми кресленнями, фіг. 15 зображає на вигляді у перспективі клапан, використовуваний в двигуні за попередніми кресленнями, фіг. 16 зображає на вигляді у перспективі єдиний блок, утворений при установці клапана за фіг. 15 в поршнях за фіг. 13 і 14. Відомості, що підтверджують можливість здійснення винаходу Винахід належить до двигуна, тобто до пристрою, здатного здійснювати механічну роботу, яка може використовуватися, зокрема, для пересування транспортного засобу, такого як автомобіль, мотоцикл, літальний апарат або судно, або для приводу машини (верстата, будівельної машини, сільськогосподарської машини, насоса, компресора) або пристрою перетворення енергії, такого як генератор. Двигун 1 за винаходом є двигуном внутрішнього згоряння, тобто двигуном, який здатний створювати механічну енергію в результаті згоряння у ньому робочого плинного середовища, що містить паливо, наприклад, паливо на основі вуглеводню, таке як бензин. Відомим чином двигун 1 за винаходом містить камеру 3, яка утворює камеру згоряння і для цього виконана з можливістю приймання робочого плинного середовища, що підлягає згорянню в цій камері 3. Таким чином, робоче плинне середовище є горючим плинним середовищем і краще утворене газом, що складається з суміші повітря і розпиленого палива. Цей газ призначений для швидкого згоряння, точніше вибуху (і ще точніше займання) усередині камери 3. Як було вказано вище, паливо може бути похідним нафті, проте винахід жодним чином не обмежений конкретним видом робочого плинного середовища. 2 UA 104860 C2 5 10 15 20 25 30 35 40 45 50 55 Для утворення камери 3 двигун 1 краще містить циліндр 2, який, як це показано на кресленнях, може мати форму порожнистої труби, краще прямої з віссю Х-Х' поздовжньої протяжності (далі - поздовжня вісь). Як показано на кресленнях, краще циліндр 2 має по суті круглий поперечний переріз. Проте в межах винаходу цілком можливий відмінний від круглого поперечний переріз циліндра 2, наприклад, багатокутний. У показаному на кресленнях прикладі виконання внутрішня стінка 20 циліндра 2 бере участь в обмеженні камери 3. Для витримування теплових і механічних напружень унаслідок згоряння робочого плинного середовища в камері 3 циліндр 2 виготовлений з матеріалу, що має високу теплову і механічну міцність, наприклад, такого як металевий матеріал типу чавуну або алюмінієвого сплаву. Двигун 1 за винаходом містить також, щонайменше, перший поршень 4, який бере участь в обмеженні об'єму камери 3. У показаному на кресленнях прикладі здійснення перший поршень 4 виконаний з можливістю зворотно-поступального руху в циліндрі 2 під дією зміни тиску в камері 3, причому, як це відомо, ця зміна тиску створюється циклами згоряння робочого плинного середовища в камері 3. Перший поршень 4 розміщений усередині циліндра 2 і герметично прилягає до внутрішньої стінки 20 циліндра 2 з можливістю ковзання у циліндрі 2 уздовж осі Х-Х', залишаючись у постійному щільному контакті з внутрішньою стінкою 20 циліндра 2. Щільний контакт між першим поршнем 4 і внутрішньою стінкою 20 циліндра 2 може забезпечуватися будь-якими засобами, відомими фахівцеві в даній області, шляхом використання відомих і перевірених технічних вирішень рівня техніки. Перший поршень 4 обладнаний головкою 4А, яка бере участь в обмеженні камери 3. Краще головка 4А має поперечний переріз, відповідний внутрішньому поперечному перерізу циліндра 2. Краще цей поперечний переріз є круглим, як показано в прикладах виконання за кресленнями. Далі, перший поршень містить юбку 4В, яка відходить від периферії головки 4А. Перший поршень 4 має вісь Y-Y' поздовжньої протяжності (далі - поздовжня вісь), яка відповідає осі симетрії поперечного перерізу головки 4А поршня. Краще поздовжня вісь Y-Y' збігається з поздовжньою віссю Х-Х' циліндра 2, коли поршень 4 розміщений в робочому положенні усередині циліндра 2, як показано на фіг. 1-10. Згідно з показаним на кресленнях кращим прикладом виконання перший поршень 4 призначений для ковзання в циліндрі 2 при строго поступальному осьовому русі. Це означає, що перший поршень 4 спрямовується відносно циліндра 2 виключно для поступального осьового руху паралельно осі Х-Х' без повертання першого поршня 4 навколо себе. Іншими словами, в даному випадку перший поршень 4 механічно зв'язаний з циліндром 2 ковзним зв'язком. Таке осьове спрямування першого поршня 4 для строго поступального руху в циліндрі 2 дозволяє зменшити не тільки проблеми вібрації і передчасного зносу поршня від контакту з сорочкою циліндра, як це має місце в двигунах рівня техніки, але також проблеми втрат зусилля, наявні у відомих двигунах. Ці проблеми виникають по суті через те, що у відомих рішеннях поршні спрямовуються в циліндрі не безпосередньо, а непрямим чином, за допомогою штока, який в процесі руху поршня під навантаженням переміщається зі зсувом від осі. Само собою зрозуміло, що фахівцеві в даній області відома безліч технічних можливостей для здійснення такого зв'язку ковзання між поршнем 4 і циліндром 2. У показаному на кресленнях прикладі виконання цей зв'язок ковзання, який дозволяє поршню 4 ковзати в циліндрі 2 по суті при строго поступальному прямолінійному русі, реалізований за допомогою взаємодії, щонайменше, одного повзуна 4С, установленого на першому поршні 4, і відповідної напрямної 2А, яка організована в циліндрі 2 і проходить по суті паралельно поздовжній осі Х-Х' циліндра 2. Краще для того, щоб забезпечити зрівноважене спрямування першого поршня 4 щодо циліндра 2, перший поршень 4 обладнаний двома повзунами, розміщеними діаметрально протилежно на поршні по відношенню до його поздовжньої осі Y-Y'. Для поліпшення контакту ковзання/спрямування з метою зменшення тертя, яке погіршує ккд двигуна, кожний повзун краще містить ролик 40С, установлений з можливістю обертання на осі 400С, яка установлена в поперечному крізному отворі 40В в юбці 4В таким чином, що вісь 400С проходить по суті радіально відносно поздовжньої осі Y-Y' поршня 4. З метою наочності на кресленнях не показаний другий повзун і не видний монтажний отвір 41В в юбці 4В для установлення другого повзуна. Кожний ролик 40С призначений для кочення у відповідній напрямній 2А, яка, як це показано на кресленнях, є прямолінійною канавкою, виконаною у внутрішній стінці 20 циліндра 2 навпроти відповідного ролика. Однак винахід не обмежується абсолютним чином установленням першого поршня 4 з ковзним зв'язком з циліндром 2. Так наприклад, в рамках винаходу цілком можливо, що перший поршень 4 в процесі свого зворотнопоступального руху повертається навколо своєї осі Y-Y' таким чином, що рух першого поршня 4 в циліндрі 2 не є чистим осьовим поступальним рухом, а є поступальним спіральним рухом. 3 UA 104860 C2 5 10 15 20 25 30 35 40 45 50 55 60 Згідно з винаходом двигун 1 містить перший прохід 5, виконаний через перший поршень 4 для сполучення камери 3 із зовнішнім оточенням. Цей перший прохід 5 призначений для подачі в камеру 3 робочого плинного середовища та/або для видалення з камери плинного середовища, що згоріло в результаті згоряння усередині камери 3. При цьому перший прохід 5 дозволяє передавати плинне середовище безпосередньо через перший поршень 4 іззовні в камеру 3 та/або з камери 3 назовні. Таким чином, винахід оснований на ідеї реалізації впускання та/або випускання через прохід, виконаний у самому поршні, а не в установленій на циліндрі головці, як це має місце у вирішеннях рівня техніки. За рахунок цього винахід дозволяє обійтися без головки циліндра, що спрощує двигун і сприяє підвищенню надійності з одночасним зниженням витрат. Це дозволяє також поліпшити ккд завдяки можливості використання дуже високих ступенів стиснення за рахунок відсутності головки циліндра і відповідного ущільнення. Проте використання прикріпленої головки циліндра не виключається абсолютним чином, і в двигуні за винаходом цілком можлива наявність такої головки циліндра, хоча це не відповідає кращому прикладу здійснення. У показаному на кресленнях прикладі здійснення головка 4А першого поршня 4 має передню поверхню 40А, яка утворює вершину головки 4А і розташована перпендикулярно осі YY'. Передня поверхня 40А безпосередньо утворює стінку камери 3, точніше рухому стінку, яка переміщається в циліндрі 2 під дією руху першого поршня 4. Перший прохід 5 краще виконаний так, щоб допускати передачу плинного середовища через цю передню поверхню 40А, яка бере участь в обмеженні камери 3. У показаному на кресленнях прикладі здійснення поршнева головка 4А має по суті циліндричну форму з кільцевою бічною стінкою 4D, яка відходить від передньої поверхні 40А по її периферії. Додатково передня поверхня 40А містить обводову западину 400А кільцевої форми, причому ця западина має дно, від якого піднімається обводовий поперечний бортик. У даному прикладі здійснення перший прохід 5 утворений множиною отворів 5А, розподілених з рівномірним кутовим кроком в обводовому бортику западини і сполучних з відповідними подовженими виїмками 5В, виконаними на поверхні бічної стінки 4D головки 4А. Краще кожна виїмка 5 В призначена для розміщення у відповідний момент навпроти відповідного крізного отвору 2В, який виконаний в циліндрі 2, точніше проходить наскрізь через всю товщину трубчастої бічної стінки циліндра 2. Отвір 2В сполучається з компонентом подачі палива (карбюратором, інжектором або іншим) та/або з системою вихлопу залежно від того, чи використовується перший прохід 5 для подачі та/або для вихлопу. Розчин зразка з пухирцями озону виходить через вихідний отвір об'єднувального елемента 120. Об'єднувальний елемент 140 змішує проміжний продукт, одержаний в першому реакторі 130, і домішку, що бере участь в другій реакції, необхідній для розкладання або стабілізації цього проміжного продукту. Об'єднувальні елементи 120, 140, безумовно, можуть бути виконані у вигляді будь-яких інших елементів, що забезпечують достатнє змішування рідких і газоподібних реагентів, що подаються в об'єднувальні елементи 120,140. Розподільний клапан 112, з одного боку, запобігає зворотному потоку розчину зразка до джерела озону 110, а з іншого боку, забезпечує подачу озону. Розподільний клапан 112 переважно являє собою клапан з електронним керуванням його включенням/виключенням, переважно виготовлений з ПТФЕ, який приводиться в дію блоком 190 керування. Оскільки необхідно забезпечити ефективність обмеженою дифузією реакції між розчином зразка та озоном, величезне значення має площа поверхні контакту між реагентами. Відповідно, розподільний клапан 112 має конструкцію, що забезпечує подачу пухирців мінімально можливого розміру, переважно - пухирців з розміром близько 10 мкл, тобто мікропухирців. Якщо розмір пухирців озону, що подаються розподільним клапаном 112, дуже великий з погляду планованої реакції, на вході озону в об'єднувальний елемент 120 встановлюють пластину (не зображена на малюнку), переважно виготовлену з ПТФЕ, з перфораціями бажаного діаметру для зменшення розміру пухирців озону, що змішуються з розчином зразка. Як загальновідомо, газоподібний озон є вкрай небезпечним; при поводженні з ним, як правило, необхідно використовувати спеціальні засоби і додержуватися відповідних заходів безпеки. Відповідно, в запропонованому рішенні газоподібний озон, що використовується в реакції озонолізу, переважно генерується in situ: озон переважно одержують з води за допомогою електролізу (тобто за допомогою розкладання води). Відповідно, в одному з переважних варіантів здійснення винаходу джерело озону 110 виконане у вигляді однієї або декількох асиметричних генеруючих озон електролітичних комірок. Фігура 2А ілюструє переважний варіант здійснення джерела озону 110, що використовується в пристрої для озонолізу 100 згідно з даним винаходом, виконаного у вигляді генеруючої озон електролітичної комірки (електролізера) 110'. Електродна структура 10, що зображена на Фігурі 2В і 4 UA 104860 C2 5 10 15 20 25 30 35 40 45 50 55 60 використовується в комірці 110', складається з катода 13, генеруючого озон анода 16, протонообмінної мембрани 15, розташованої між електродами, і першої електродної основи 17, розташованої на стороні анода 16, протилежній стороні, поверненій до мембрани 15. Електродна основа 17 розташована на несучому елементі (анодної сторони) 18, забезпеченому крізним отвором 19 для електричного контакту. Катод 13 сформований на другій електродній основі (катодної сторони) 12, розміщеній в несучому елементі (катодної сторони) 11. Електродна основа 12 служить для забезпечення електричного контакту між, наприклад, зовнішнім джерелом живлення постійного струму пристрою 100 для озонолізу і катода 13, з одного боку, і для направлення води, необхідної для електролізу, до катода 13 під час роботи комірки і відведення газоподібного водню, що утворюється, від катода 13, з іншого боку. Відповідно, електродна основа 12 виконана у вигляді елемента з високою електропровідністю і пористою структурою, а також з високою механічною міцністю для того, щоб витримувати високий тиск до 30 бар, які можуть розвиватися всередині комірки 110'. Конкретніше, електродна основа 12 являє собою тонку і пористу титанову фриту, розташовану в несучому елементі 11 та одержану за допомогою холодного формування титанового гранулята при високому тиску. Тут і далі термін "фрита" стосується матеріалу, одержаного з распиленних частинок за допомогою холодного формування. Титановий гранулят переважно містить титанові частинки трьох різних розмірів у вигляді шаруватої структури, причому шари розташовані відповідно до розмірів частинок таким чином, що перед формуванням відносно грубозернистий титановий порошок (що переважно містить частинки, які мають розмір 600-1200 мкм) поміщають в несучий елемент 11 на його дно, потім на нього наносять титановий порошок з частинками середнього розміру (що переважно містить частинки, які мають розмір 350-600 мкм), і, на закінчення, наносять дрібний титановий порошок (що переважно містить частинки, які мають розмір 150-350 мкм). Відповідно, титанова фрита, одержана за допомогою формування, і електродна основа 12 катодної сторони, виготовлена з неї, будуть мати градієнт розміру частинок у напрямку до глибини. Несучий елемент катодної сторони 11 виготовляють з особливого хімічно стійкого пластика, що має форму, наприклад, кільцеподібної деталі. Очевидно, проте, що несучий елемент11 може бути виготовлений з будь-якого іншого матеріалу і може мати будь-яку іншу форму. Обов'язковою умовою для ефективної роботи комірки є хороший електричний контакт між катодом 13, анодом 16 і мембраною 15. Тому ключове значення має формування катода 13 на електродній основі 12, виготовленій з титанової фрити. В електродній структурі 10, зображеній на Фігурі 2В, переважно, щоб для катода 13 був використаний виключно дрібний порошок платини (так звана платинова чернь). Протонообмінна (або протонопровідна) мембрана 15 переважно є мембраною з сульфонільованої, перфторованої полімерної смоли, найбільш переважно вона є полімерною мембраною Nafion виробництва компанії DuPont de Nemours, Co. Мембрана 15 являє собою твердий електроліт генеруючої озон електролітичної комірки ПО'. Крім того, мембрана 15 забезпечує також розділення газів, що утворюються на катоді та аноді. Воду, необхідну для електролізу, подають з одного боку мембрани 15 через другу електродну основу 12, забезпечену катодом 13, тоді як газоподібна суміш кисню та озону, що використовується, утворюється на іншій стороні мембрани 15, тобто на аноді 16. Анод 16 служить для підтримки електрохімічної реакції на анодній стороні. Для виготовлення анода 16 звичайно використовують електропровідні метали, напівметали і/або їх оксиди. Переважно використання оксидів перехідних металів, оскільки вони загальнодоступні і недорогі. Проте механічна міцність цих оксидів низька, тому їх слід поміщати на основу з високою механічною міцністю і хімічною стійкістю до високо агресивної газоподібної суміші кисню та озону, щоб вищезгадані оксиди могли витримувати високий тиск, що розвивається в комірці 110' під час її роботи, не зазнаючи механічних пошкоджень. Для виготовлення електродної основи 17, що використовується для підтримки анода 16, можна використовувати благородні метали (наприклад - платину) з високою електропровідністю, або сплави, і/або їх суміші. Електродна основа має форму відповідним чином перфорованого платинового листа, забезпеченого крізними отворами, що переважно мають діаметр не менше 0,8 мм. Несучий елемент 18 анодної сторони служить для відведення газоподібної суміші кисню та озону, що утворюється на аноді 16 під час роботи комірки 110', від анода 16. Несучий елемент 18 також використовується для прикріплення електродної основи 17 до анода 16 і прикріплення останнього до мембрани 15 для забезпечення ідеального електричного контакту, а також для забезпечення однорідної перехідної поверхні між ними. В електродній структурі 10, зображеній на Фігурі 2В, несучий елемент 18 виготовлений з еластичного, пористого, хімічно стійкого 5 UA 104860 C2 5 10 15 20 25 30 35 40 45 50 55 60 матеріалу, переважно - з ПТФЕ-фрити, виготовленої з гранул ПТФЕ за допомогою формування під високим тиском. Несучий елемент 18 забезпечений крізним отвором 19. У складеній електролітичній комірці 110' крізний отвір 19 адаптований для кріплення провідного елемента анодної сторони, що використовується для електричного з'єднання електродної основи 17 анодної сторони з джерелом живлення. У генеруючій озон комірці 110', що утворює джерело озону 110 пристрою для озонолізу 100, анод 16 виготовлений з матеріалу з хорошою електропровідністю, пластичністю, високим потенціалом виділення кисню і хімічної стійкості до високоактивної газоподібної суміші кисню та озону, переважно - із суміші діоксиду свинцю і ПТФЕ, що містить ПТФЕ у кількості не менше 10 масових %. Суміш діоксину свинцю і ПТФЕ одержують з сировинних матеріалів, що знаходяться в твердій фазі, при температурі оточуючого середовища без використання яких-небудь інших домішок. Перед виготовленням анода 16 діоксид свинцю, що є першим компонентом суміші діоксиду свинцю і ПТФЕ, що використовується як матеріал анода 16, піддають тривалому подрібненню, яке призводить до одержання частинок діоксиду свинцю колоїдного розміру, тобто із середнім розміром частинок в діапазоні 0,5-100 мкм, із спочатку макроскопічних шматків діоксиду свинцю. Як інший компонент суміші діоксиду свинцю і ПТФЕ, що використовується як матеріал анода 16, використовують тверді волокна з ПТФЕ, які мають волокнисту (типу вати) структуру, з товщиною 50-100 мкм і довжиною до 1 мм. Волокна з ПТФЕ з такими розмірами можна одержати за допомогою абразивної обробки або стирання ПТФЕ-блока. Для одержання матеріалу анода 16 діоксид свинцю, подрібнений до частинок колоїдного розміру в кількості, яка дорівнює, наприклад, приблизно 1600 міліграм, і ПТФЕ у вигляді дрібних елементарних волокон в кількості, яка дорівнює, наприклад, приблизно 300 міліграм, ретельно перемішують один з одним. Після перемішування протягом декількох хвилин, переважно протягом 10 хвилин, одержану таким чином суміш висипають в пристрій для формування фрити, спеціально виготовлений для цієї мети, і потім пресують, прикладаючи тиск не менше 50 МПа, переважно — 250 МПа, формуючи лист з товщиною 0,25 мм. Під час формування волокна з ПТФЕ переплутуються між собою і сплавляються, одночасно з ними з'єднуються частинки діоксиду свинцю. Одержаний лист, що складається з діоксиду свинцю/ПТФЕ, має компактні розміри і безперервну поверхню, його можна легко формувати механічно, і, крім того, він є еластичним і пластичним. Потім одержують анод 16 за допомогою вирізування електроду бажаного розміру і форми з одержаного листа, що складається з діоксиду свинцю і ПТФЕ. При проектуванні конструкції комірки 110', зображеної на Фігурі 2А і такої, що містить електродну структуру 10, і при виборі матеріалів для комірки 110', слід враховувати хімічну стійкість до газоподібної суміші кисню та озону і механічну міцність, необхідну для того, щоб витримати тиск газу, що утворюється при електролізі води. Комірка 110' в складеному стані складається з напівкомірки 210 катодної сторони і напівкомірки 215 анодної сторони, які з'єднані між собою за принципом відповідності форми і, отже, герметично. Електродна структура 10 розміщена в гнізді 240, сформованому в напівкомірці 210 та обмеженому нижньою стінкою і боковою стінкою; при цьому несучий елемент 11 вищезгаданої електродної структури 10 (див. Фігуру 2В) примикає до нижньої стінки гнізда 240. Кріплення за принципом відповідності форми здійснюється між зовнішньою поверхнею притискного фланця 245 напівкомірки 215 і боковою стінкою гнізда 240. Напівкомірка 215 забезпечена поглибленням 248, яке приймає в себе анодну сторону електродної структури 10, причому це поглиблення 248 обмежене збоку притискним фланцем 245. У складеній комірці 110' несучий елемент 18 електродної структури 10 (зображеної на Фігурі 2В) знаходиться в щільному контакті з напівкоміркою 215 в поглибленні 248, тоді як притискний фланець 245 притискує електродну структуру 10 до нижньої стінки гнізда 240 і тим самим щільно фіксує її. Напівкомірка 210 катодної сторони забезпечена крізними отворами (що не мають цифрових позначень на малюнках) для герметичного під'єднування конектора 260 для подачі води, конектора 262 для відведення водню і води та корпусу 230 електричного конектора катодної сторони. Напівкомірка 215 анодної сторони забезпечена крізними отворами (не відмічені на малюнках) для герметичного під'єднування конектора 265 для відведення газоподібної суміші кисню/озону та корпусу 235 електричного конектора анодної сторони. Напівкомірки 210, 215 виготовлені з хімічно стійкого, непроникного для газів матеріалу, переважно - з пластика, і їх переважно виготовляють за допомогою лиття під тиском, машинної обробки або іншого способу формування. У корпусі 230 електричного конектора знаходиться, щонайменше, один струмопровідний елемент 250, призначений для забезпечення електричного з'єднання між джерелом живлення і катодом 13 (див. Фігуру 2В). Струмопровідний елемент 250 виконаний у вигляді деталі, здатної до оборотної деформації уздовж її подовжньої осі і тому, - до розвитку притискної сили; 6 UA 104860 C2 5 10 15 20 25 30 35 40 45 50 55 вищезгаданий елемент 250 переважно має форму циліндрової пружини. Також переважно, щоб струмопровідний елемент 250 був виготовлений з титану. У корпусі електричного конектора 235 знаходиться, щонайменше, один струмопровідний елемент 255, призначений для забезпечення електричного з'єднання між джерелом живлення та електродною основою 17 (див. Фігуру 2В). Струмопровідний елемент 255 має форму деталі, здатної до оборотної деформації уздовж її подовжньої осі і тому, - до розвитку притискної сили; вищезгаданий елемент 255 переважно має форму циліндрової пружини. Також переважно, щоб струмопровідний елемент 255 був виготовлений з платини. Використання струмопровідних елементів 250, 255 у вигляді пружних деталей дозволяє виключити зміни розмірів, викликані відхиленнями розмірів і флуктуаціями температури. Зовнішні стінки напівкомірок 210, 215, тобто стінки, що не контактують з електродною структурою 10, забезпечені утримуючою пластиною 220 катодної сторони і утримуючою пластиною 225 анодної сторони, відповідно. Утримуючі пластини 220, 225 циліндра 2 між поршнями 4, 14. Як показано на кресленнях, краще перший і другий поршні 4, 14 установлені в циліндрі 2 один навпроти одного, тобто таким чином, що їхні відповідні головки 4А, 14А повернуті одна до одної. При цьому камера 3 займає простір, який обмежений по осі головками 4А, 14А першого і другого поршнів 4, 14 і радіально внутрішньою стінкою 20 циліндра 2 між головками 4А, 14А поршнів 4, 14. Камера 3 має змінний об'єм, який залежить від відносного положення першого і другого поршнів 4, 14. Вигідним чином перший поршень 4 і другий поршень 14 виконані з можливістю протилежного зворотно-поступального руху так, що ці поршні 4, 14 наближаються один до одного і віддаляються один від одного по суті одночасно. Іншими словами, перший поршень 4 і другий поршень 14 переміщаються симетрично відносно середньої площини камери З, перпендикулярної до осі Х-Х'. У показаному на кресленнях прикладі здійснення кожен поршень 4, 14 виконаний з можливістю індивідуального переміщення в циліндрі 2, тобто незалежно від іншого поршня. Краще другий поршень 14 ідентичний першому поршню 4 і установлений в двигуні 1 ідентично установці першого поршня 4. Таким чином, у показаному на кресленнях оптимальному прикладі здійснення вихідний вал 8 установлений також коаксіально другому поршню 14, при цьому вихідний вал 8 і другий поршень 14 взаємодіють для перетворення руху другого поршня 14 в обертальний рух вихідного вала 8. Для цього двигун 1 краще містить третю напрямну доріжку 15, жорстко зв'язану з вихідним валом 8 і краще утворену на поверхні вихідного вала 8 (тобто виконану заразом або закріплену на ній). У оптимальному варіанті двигун 1 містить також третій напрямний елемент 16, жорстко зв'язаний з другим поршнем 14 і установлений з можливістю переміщення уздовж третьої напрямної доріжки 15 для перетворення руху другого поршня 14 в обертальний рух вихідного вала 8 у координації з першим поршнем 4. Краще третя напрямна доріжка 15 має по суті хвилясту форму, симетричну формі першої напрямної доріжки 9 відносно середньої площини камери З, перпендикулярної до осі Х-Х'. Краще конструкція третьої напрямної доріжки 15 і третього напрямного елемента 16 ідентичні відповідній конструкції першої напрямної доріжки 9 і першого напрямного елемента 10. Оптимальним чином двигун 1 містить третє кільце, установлене на вихідному валу 8, причому третє кільце несе вказану третю напрямну доріжку 15. При цьому третє кільце може бути утворене кільцевою деталлю, окремою від вихідного вала 8 і установленою на ньому. У цьому випадку третє кільце установлене на вихідному валу 8 так, щоб обертатися разом з ним (навколо осі Х-Х'). Цілком можливе також виконання третього кільця з одного матеріалу з вихідним валом 8 заразом із ним. Краще третя напрямна доріжка 15 містить третю канавку, виконану на поверхні третього кільця (тобто вихідного вала 8, коли кільце виконане заразом з вихідним валом 8), а третій напрямний елемент 16 містить третій палець з роликом, який виступає від другого поршня 14 і входить у третю канавку. В результаті, у показаному на кресленнях прикладі здійснення двигун 1 виконаний в цілому симетричним відносно середньої площини камери 3, тобто площини, яка проходить через центр камери 3 і перпендикулярна поздовжній осі Х-Х' циліндра 2. Особливий інтерес представляє наступна комбінація конструктивних особливостей: - камера 3, обмежена двома поршнями 4, 14 протилежної дії, - виконання проходу 5 усередині одного з поршнів упоперек нього для сполучення внутрішньої порожнини камери із зовнішнім оточенням. При цьому, коли перший прохід 5 відкритий, тобто коли камера 3 сполучається із зовнішнім оточенням через цей прохід 5, зворотно-поступальні рухи першого поршня 4 викликають менш сильний ефект стиснення і всмоктування, оскільки штовхальний або всмоктувальний переріз 7 UA 104860 C2 5 10 15 20 25 30 35 40 45 50 55 60 цього поршня 4, що відповідає передній поверхні 40А, не є герметичним (оскільки клапан 6 відкритий). Використання другого поршня 14, що працює протилежно першому поршню, дозволяє усунути цей дефіцит стиснення і всмоктування за рахунок одночасної роботи другого поршня, яка підсилює дію першого поршня 4 у фазах всмоктування і стиснення. Краще двигун 1 містить другий прохід 17, виконаний через другий поршень 14 для сполучення внутрішньої порожнини камери 3 із зовнішнім оточенням. Краще в показаній на кресленнях конструкції з подвійним поршнем другий прохід 17, виконаний у другому поршні 14, призначений для подачі в камеру 3 робочого плинного середовища, тобто свіжої суміші, що підлягає згорянню, тоді як перший прохід 5 першого поршня 4 призначений для видалення з камери 3 згорілого плинного середовища, отриманого при згорянні робочого плинного середовища в камері 3. Таким чином, подача здійснюється через другийпоршень 14, а вихлоп через перший поршень 4. Така принципова конструкція показала себе особливо вигідною для реалізації в двигуні з чотиритактним циклом, як це буде детально описано нижче. Окремим незалежним предметом винаходу є двигун 1 внутрішнього згоряння, що містить: - камеру 3, виконану з можливістю приймати робоче плинне середовище, призначене для згоряння усередині цієї камери З, - перший поршень 4 і другий поршень 14, які обидва беруть участь в обмеженні об'єму камери З, - перший прохід 5, виконаний в першому поршні 4 для сполучення внутрішньої порожнини камери 3 із зовнішнім оточенням, причому цей перший прохід 5 призначений для видалення з камери 3 плинного середовища, що згоріло в результаті згоряння робочого плинного середовища, - другий прохід 17, виконаний в другому поршні 14 для сполучення внутрішньої порожнини камери 3 із зовнішнім оточенням, причому цей другий прохід 17 призначений для подачі в камеру 3 робочого плинного середовища. Зрозуміло, відносно другого поршня 14 краще передбачити технічні заходи, ідентичні здійсненим для першого поршня 4. Це означає, що в даному прикладі здійснення двигун 1 містить другий клапан 18, ідентичний першому клапану 6, причому другий клапан 18 установлений на другому поршні 14 для керування відкриттям і закриттям другого проходу 17, виконаного в другому поршні 14. Подібним же чином вихідний вал 8 і другий клапан 18 взаємодіють для перетворення обертального руху вихідного вала 8 в рух другого клапана 18 відносно другого поршня 14. Для цього двигун 1 містить, з одного боку, четверту напрямну доріжку 19, жорстко зв'язану і краще виконану заразом з вихідним валом 8, і з іншого боку, четвертий напрямний елемент 21, жорстко зв'язаний з другим клапаном 18 і установлений з можливістю переміщення уздовж четвертої напрямної доріжки 19 для перетворення обертального руху вихідного вала в рух другого клапана відносно другого поршня. Четверта напрямна доріжка 19 оптимально має по суті хвилясту форму і ще краще по суті синусоїдальну форму. Конструкція другого клапана 18, другого поршня 14 і відповідної частини вихідного вала 8, яка взаємодіє як з другим клапаном 18, так і з другим поршнем 14, тут детально не описується, оскільки вже було вказано, що двигун 1 виконаний симетричним відносно середньої площини камери 3. Далі буде описане функціонування показаного на кресленнях двигуна 1 при виконанні чотиритактного робочого циклу. Перший такт робочого циклу двигуна, показаний на фіг. З і 4, відповідає етапу подачі у камеру 3 згоряння робочого плинного середовища, яке краще утворене сумішшю повітря з розпиленим паливом. Для цього другий клапан 18 перебуває у відкритому положенні і допускає подачу через другий поршень 14 по другому проходу 17 свіжого робочого плинного середовища від джерела ззовні циліндра 2. В ході цього першого такту перший і другий поршні 4, 14 здійснюють рух віддалення один від одного, що створює розрідження у камері 3 згоряння і сприяє всмоктуванню робочого плинного середовища через другий прохід 17, при цьому другий клапан 18 відкритий для пропускання робочого плинного середовища у камеру 3 згоряння. Що стосується першого клапана 6, яким оснащений перший поршень 4, то він закритий. Це дозволяє забезпечити чудовий ефект всмоктування під дією переміщення першого поршня 4, причому цей ефект всмоктування компенсує більш слабий ефект всмоктування, створюваний другим поршнем 14, клапан 18 якого відкритий. Після досягнення максимального взаємного віддалення (показано на фіг. 4) поршні 4, 14 здійснюють зворотний рух взаємного наближення, тобто наближаються один до одного (фіг. 5) із тим, щоб стискати робоче плинне середовище, що міститься у камері 3. У цій фазі взаємного 8 UA 104860 C2 5 10 15 20 25 наближення поршнів, відповідній другому такту, перший і другий клапани 6, 18 закриті для створення ефекту стиснення робочого плинного середовища між поршнями 4, 14. Таким чином, робоче плинне середовище сильно стискається, що викликає його нагрівання. Коли поршні 4, 14 досягають точки свого мінімального віддалення (поршні перебувають у положенні, званому "верхньою мертвою точкою") за фіг. 6, максимально стиснене робоче плинне середовище вибухає або під дією ефекту запалювання, який забезпечується іскрою, що генерується свічкою запалювання (не показана), або під дією ефекту самого ступеня стиснення, який викликає нагрівання робочого плинного середовища настільки, що воно вибухає спонтанно (у дизельному двигуні). Ця фаза вибуху викликає розширення газів, створюючих робоче плинне середовище. Розширення створює в камері високий тиск (наприклад, від 40 до 100 бар), який діє на поршні, клапани 6,18 яких закриті. Це викликає взаємне віддалення поршнів 4,14. Взаємне віддалення поршнів 4, 14 під дією тиску унаслідок вибуху в камері викликає обертання вихідного вала 8. Таким чином, ця фаза вибуху і розширення (яка відповідає третьому такту) створюється тепловою енергією, яка перетворюється в механічну енергію обертання вихідного вала 8. Далі поршні 4, 14 знову зближуються, що створює стиснення у камері 3. У цей момент перший клапан 6 першого поршня 4 відкритий, що допускає під дією стиснення, створеного взаємним наближенням поршнів 4, 14, виведення згорілого робочого плинного середовища через перший прохід 5. Після закінчення цього четвертого такту двигун 1 перебуває у стані, що відповідає першому такту, і готовий знову почати описаний чотиритактний цикл. Винахід відноситься також до транспортного засобу типу автомобіля, оснащеному двигуном 1 за винаходом. Незалежним чином винахід відноситься також до поршня 4, виконаного з можливістю утворення першого поршня 4 двигуна 1 за винаходом. І нарешті, винахід відноситься також до клапана, виконаного з можливістю утворення першого клапана 6 двигуна 1 за винаходом. Винахід має промислову застосовність при розробці, виготовленні і використанні двигунів. 30 ФОРМУЛА ВИНАХОДУ 35 40 45 50 55 60 1. Двигун (1) внутрішнього згоряння, що містить: - камеру (3), виконану з можливістю приймати робоче плинне середовище, призначене для згоряння усередині камери (3), - перший поршень (4), який бере участь в обмеженні об'єму камери (3), - перший прохід (5), виконаний у першому поршні (4) для сполучення внутрішньої порожнини камери (3) із зовнішнім оточенням, причому перший прохід (5) призначений для подачі в камеру (3) робочого плинного середовища та/або для видалення з камери (3) плинного середовища, що згоріло в результаті згоряння робочого плинного середовища, - перший клапан (6), установлений на першому поршні (4) для керування відкриттям і закриттям першого проходу (5), і - вихідний вал (8), установлений співвісно першому поршню (4), причому вихідний вал (8) і перший поршень (4) взаємодіють для перетворення руху першого поршня (4) в обертальний рух вихідного вала (8), який відрізняється тим, що вихідний вал (8) і перший клапан (6) взаємодіють для перетворення обертального руху вихідного вала (8) у рух першого клапана (6) відносно першого поршня (4). 2. Двигун (1) за п. 1, який відрізняється тим, що містить першу напрямну доріжку (9), жорстко зв'язану з вихідним валом (8), і перший напрямний елемент (10), жорстко зв'язаний з першим поршнем (4), причому перший напрямний елемент (10) установлений з можливістю переміщення уздовж першої напрямної доріжки (9) для перетворення руху першого поршня (4) в обертальний рух вихідного вала (8). 3. Двигун (1) за п. 2, який відрізняється тим, що перша напрямна доріжка (9) має по суті хвилясту форму. 4. Двигун (1) за п. 2 або 3, який відрізняється тим, що містить перше кільце (8А), установлене на вихідному валу (8), причому перше кільце (8А) несе вказану першу напрямну доріжку (9). 5. Двигун (1) за будь-яким із пп. 1-4, який відрізняється тим, що містить другу напрямну доріжку (11), жорстко зв'язану з вихідним валом (8), і другий напрямний елемент (12), жорстко зв'язаний з першим клапаном (6), причому другий напрямний елемент (12) установлений з можливістю 9 UA 104860 C2 5 10 15 20 25 30 переміщення уздовж другої напрямної доріжки (11) для перетворення обертального руху вихідного вала (8) в рух першого клапана (6) відносно першого поршня (4). 6. Двигун (1) за п. 5, який відрізняється тим, що друга напрямна доріжка (11) має по суті хвилясту форму. 7. Двигун (1) за п. 5 або п. 6, який відрізняється тим, що містить друге кільце (8В), установлене на вихідному валу (8), причому друге кільце (8В) несе вказану другу напрямну доріжку (11). 8. Двигун (1) за п. 7, який відрізняється тим, що друге кільце (8В) установлене рухомо на вихідному валу (8). 9. Двигун (1) за будь-яким із пп. 1-8, який відрізняється тим, що містить другий поршень (14), який також бере участь в обмеженні об'єму камери (3). 10. Двигун (1) за п. 9, який відрізняється тим, що вихідний вал (8) установлений співвісно з другим поршнем (14), причому вихідний вал (8) і другий поршень (14) взаємодіють для перетворення руху другого поршня (14) в обертальний рух вихідного вала (8). 11. Двигун (1) за п. 9 або п. 10, який відрізняється тим, що містить другий прохід (17), виконаний у другому поршні (14) для сполучення внутрішньої порожнини камери (3) із зовнішнім оточенням, причому другий прохід (17) призначений для подачі у камеру (3) робочого плинного середовища, тоді як перший прохід (5) першого поршня (4) призначений для видалення з камери (3) згорілого плинного середовища, одержаного при згорянні робочого плинного середовища. 12. Двигун (1) за п. 11, який відрізняється тим, що містить другий клапан (18), установлений на другому поршні (14) для керування відкриттям і закриттям другого проходу (17). 13. Двигун (1) за п. 12, який відрізняється тим, що вихідний вал (8) і другий клапан (18) взаємодіють для перетворення обертального руху вихідного вала (8) в рух другого клапана (18) відносно другого поршня (14). 14. Двигун (1) за будь-яким із пп. 10-13, який відрізняється тим, що перший поршень (4) і другий поршень (14) виконані з можливістю протилежного зворотно-поступального руху таким чином, що поршні (4, 14) наближаються один до одного і віддаляються один від одного по суті одночасно. 15. Двигун (1) за будь-яким із пп. 9-14, який відрізняється тим, що містить циліндр (2), усередині якого перший і другий поршні (4, 14) установлені з можливістю осьового ковзання, причому камера (3) утворена проміжним простором, що розділяє поршні (4, 14) у циліндрі. 16. Транспортний засіб, оснащений двигуном (1) за будь-яким із попередніх пунктів. 10 UA 104860 C2 11 UA 104860 C2 12 UA 104860 C2 13 UA 104860 C2 Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 14

ДивитисяДодаткова інформація

Назва патенту англійськоюInternal combustion engine

Автори російськоюDaouk, Antar

МПК / Мітки

МПК: F01L 11/00, F02B 75/32, F02B 75/28, F01B 3/00, F01L 21/00

Мітки: згоряння, внутрішнього, двигун

Код посилання

<a href="https://ua.patents.su/16-104860-dvigun-vnutrishnogo-zgoryannya.html" target="_blank" rel="follow" title="База патентів України">Двигун внутрішнього згоряння</a>

Попередній патент: Двигун з камерою змінного об’єму

Наступний патент: Похідні хроману як модулятори trpv3

Випадковий патент: Гербіцидна композиція з однією рідкою фазою