Кульовий млин

Номер патенту: 19153

Опубліковано: 25.12.1997

Автори: Вальтер Ейріх, Херберт Дюрр, Пауль Ейріх, Хуберт Ейріх

Формула / Реферат

Изобретение относится к конструкций шаровых мельниц и может быть применено для измельчения материалов в строительной, горной, металлургической и других отраслях промышленности.

Известна шаровая мельница, содержащая мешалку, емкость для измельчаемого материала, ограниченную стенкой, цилиндрической камерой для измельчения и, по меньшей мере, одну, расположенную в камере, оснащенную перемешивающими приспособлениями мешалку, ось которой проходит параллельно средней продольной оси камеры для измельчения, причем мешалка с одной стороны и емкость для измельчения материала с другой стороны могут приводится во вращение вокруг той или иной оси с помощью привода, причем камера для измельчения частично заполнена вспомогательными зернами для измельчения, которые могут приблизительно свободно перемещаться в смеси измельчаемого материала и вспомогательных зерен для измельчения, и причем камера для измельчения оснащена устройством подвода измельчаемого материала и устройством отвода измельчаемого материала с разделительным устройством для разделения измельчаемого материала и вспомогательных зерен для измельчения[1] измельчаемого материала, в результате чего измельчаемый материал и вспомогательные частицы для измельчения не могли бы осуществлять относительные движения по отношению друг к другу.

Задачей изобретения является расширение области применения устройства путем преобразования конструкции шаровой мельницы с мешалкой, при котором обеспечивается возможность как влажного измельчения, так и сухого.

Эта задача решается тем, что в конструкции шаровой мельницы, содержащей мешалку, емкость для измельчаемого материала с ограниченной стенкой, цилиндрической камерой для измельчения и, по меньшей мере, одну, расположенную в камере, оснащенную перемешивающими приспособлениями мешалку, ось которой проходит параллельно средней продольной оси камеры для измельчения, причем мешалка с одной стороны и емкость для измельчаемого материала с другой стороны могут приводится во вращение вокруг их той или иной оси с помощью привода, причем камера для измельчения частично заполнена вспомогательными зернами для измельчения, которые могут приблизительно свободно перемещаться в смеси из измельчаемого материала и вспомогательных зерен для измельчения, и причем камера для измельчения оснащена устройством подвода измельчаемого материала и устройством отвода измельчаемого материала с разделительным устройством для разделения измельчаемого материала и вспомогательных зерен для измельчения, согласно изобретению, ось мешалки расположена эксцентрично по отношению к продольной оси камеры для измельчения и что в области стенки камеры для измельчения предусмотрен, по меньшей мере, один, ориентированный ей в направлении камеры для измельчения, проходящий по части камеры для измельчения, неподвижный отклоняющий элемент с отклоняющей поверхностью, открытой в направлении продольной оси. Один край отклоняющего элемента выступает вплотную до стенки камеры для измельчения. Рабочая поверхность отклоняющегоэлемента образует с касательной к стенке пространства для измельчения угол, составляющий от 10 до 50°. Отклоняющий элемент образует с касательной к стенке камеры для измельчения регулируемый угол. Отклоняющий элемент укреплен с возможностью качания в неподвижной ограничительной стенке пространства для измельчения. Отношении ширины (f) отклоняющего элемента применительно к диаметру (D) камеры для измельчения действует соотношение: 0,05£D£0,2D, Для эксцентричности (е) оси мешалки относительно диаметра (D) камеры для измельчения действует соотношение: 0,1£D£0,4D. Рабочая поверхность отклоняющего элемента относительно направления вращения емкости с измельчаемым материалом расположена после края отклоняющего элемента, расположенного рядом со стенкой камеры для измельчения. Отклоняющий элемент расположен в зоне перехода к суженному участку поперечного сечения камеры для измельчения, причем ось мешалки расположена на участке суженного поперечного сечения и последний ограничен определенной средней продольной осью плоскостью, которая расположена нормально к плоскости, которая образуется продольной осью и осью мешалки. Направление вращения емкости и направление вращения мешалки взаимно противоположны, причём отклоняющий элемент относительно направления вращения емкости для измельчаемого материала расположен в начале суженной области поперечного сечения. Направление вращения емкости для измельчаемого материала и направление вращения мешалки Одинаковы, а отклоняющий элемент относительно направления вращения емкости для измельчаемого материала расположен в конце суженной области поперечного сечения. Ось мешалки и средняя продольная ось проходят приблизительно в горизонтальном направлении, а отклоняющий элемент расположен в верхней области камеры для измельчения. В отклоняющем элементе выполнен, по меньшей мере, один подводящий канал для подвода подлежащего измельчению материала, который через подводящее отверстие входит в камеру для измельчения и подключен к устройству для подвода измельчаемого материала. Предусмотрено несколько подводящих каналов, подводящие отверстия которых впадают на расстоянии друг от друга в камеру для измельчения. В отклоняющем элементе выполнен канал для отвода измельченного материала/который через входное отверстие для измельчаемого материала соединен с камерой для измельчения, причем во входном отверстии расположено разделительное устройство для измельченного материала и вспомогательных зерен для измельчения. Ось мешалки и продольная ось камеры для измельчения расположены вертикально, а в верхнем, незаполненном смесью измельчаемого материала и вспомогательных зерен для измельчения, в свободном пространстве камеры смонтировано отсасывающее устройство для тонких частиц измельчаемого материала, В свободное пространство впадает патрубок для подвода промывочного воздуха. Ограничивающее камеру для измельчения основание пространство для измельчения выполнено с возможностью смещения в направлении продольной оси. Мешалка оснащена каналом для подвода измельчаемого материала, который посредством отверстия впадает в камеру для измельчения в области основания, ограничивающего камеру для измельчения. В камере для измельчения расположено несколько мешалок, оси которых имеют различную эксцентричность относительно продольной оси камеры для измельчения. Перемешивающие приспособления мешалок разнесены по отношению друг к другу в осевом направлении и частично перекрывают друг друга в радиальном направлении. Мешалки имеют различные диаметры. Ось мешалки и продольная ось камеры для измельчения расположены приблизительно вертикально, а устройство для подвода измельчаемого материала расположено в верхнем кожухе, а разделительное устройство для измельчаемого материала и вспомогательных зерен для измельчения расположено в противолежащем нижнем основании. Разделительное устройство выполнено с кольцевой щелью с конически проходящей, образованной между вращающимся вместе с емкостью для измельчаемого материала кольцом и диском разделительной щелью, причем для изменения ширины щели диск выполнен с возможностью смещения в направлении средней продольной оси. Диск имеет возможность вращения относительно кольца. Разделительное устройство для разделения измельчаемого материала и вспомогательных зерен для измельчения оснащено несколькими выходными отверстиями, диаметр которых больше диаметра наибольшего вспомогательного зерна для измельчения и что предусмотрено запирающая пластина, регулируемая относительно выходных отверстий или удаляемая от них снизу. Запирающая пластина имеет возможность свободного вращения. Выходные отверстия выполнены расширяющимися вниз в форме усеченного конуса, а на запирающей пластине расположены согласованные по форме и поперечному сечению с входными отверстиями заполняющие элементы, между которыми тем или иным входным отверстием за счет соответствующей регулировки запирающей пластины относительно выходных отверстий формируются разделительные щели с различной шириной. Емкость с измельчаемым материалом опирается с помощью взвешивающего устройства о станину машины. Для диаметра (d,d') мешалки в отношении диаметра (D) емкости для измельчаемого материала действует соотношение: 0,3D£ или d’£0,8 D. Для подвода измельчаемого материала предусмотрена трубчатая поворотная муфта, расположенная концентрически относительно средней продольной оси емкости для измельчаемого материала. Для минимального расстояния (h) от мешалки до стенки камеры для измельчения в сравнении с диаметром (D) камеры для измельчения действует соотношение: 0,03D£h£0,15D. Объем мешалки составляет максимально 20% от объема камеры для измельчения. Отклоняющий элемент выполнен сужающимся в направлении сверху вниз.

При использовании данной совокупности признаков было установлено, что с помощью соответствующей изобретению шаровой мельницы с мешалкой может осуществляться как обычное для шаровых мельниц с мешалкой влажное измельчение, то есть процесс влажного измельчения, так и сухое измельчение, За счет эксцентрического расположения мешалки относительно пространства для измельчаемого материала обеспечивается, с одной стороны, возможность свободного перемещения частей для измельчения и. с другой стороны, образуются компрессионные и диспергирующие зоны, которые обуславливают как улучшение теплопередачи, так и предотвращение образования налета на внутренней стенке резервуара, в результате чего улучшается взаимодействие эксцентричного расположения мешалки относительно пространства для измельчаемого материала, а также самостоятельное вращательное движение стенки пространства для измельчаемого материала. Число оборотов или окружная скорость стенки пространства для измельчаемого материала имеет при этом большое значение для частоты воздействия нагрузок применительно в каждой отдельной частице измельчаемого материала, в то время как число оборотов мешалки имеет большое значение для интенсивности обработки. Для оптимизации объекта измельчения необходимо, таким образом, осуществлять согласование числа оборотов резервуара для измельчаемого материала с числом оборотов мешалки.

За счет вращательного движения резервуара для измельчаемого материала и эксцентрического расположения вала мешалки относительно пространства для измельчаемого материала смесь измельчаемого материала и вспомогательных частиц для измельчения принудительно транспортируется в сужающую область поперечного сечения, где обеспечивается максимальная в отношении измельчения нагрузка. В случае увеличения числа оборотов мешалки при неизменной окружной скорости стенки пространства для измельчаемого материала это обуславливает образование более высоких усилий среза, в результате чего при обработке измельчаемых материалов, которые требуют приложения высоких срезающих нагрузок, достигается соответствующим образом высокий эффект измельчения. При повышенной окружной скорости вращения стенки пространства для измельчаемого материала возникают более высокие величины ускорения, воздействующего на вспомогательные частицы для измельчения, которые обуславливают уплотнение вспомогательных частиц для измельчения и более крупных составных частей измельчаемого материала. За счет этого более крупные, нуждающиеся в более интенсивном измельчении частицы измельчаемого материала подвергаются особо интенсивному измельчению. Большое значение для измельчения имеет также эксцентричность мешалки относительно камеры для измельчаемого материала. При слишком большой эксцентричности, то есть при меньшем радиальном расстоянии от внешнего периметра мешалки до стенки камеры для измельчаемого материала срезающие усилия, вызванные вращательными движениями резервуара для измельчаемого материала и мешалки, воздействуют на измельчаемый материал в меньшей в пространственном отношении области. Принудительно возрастает влияние серповидного, имеющей форму щели полости для интенсивного измельчения, то есть части полости для измельчаемого материала с суженным поперечным сечением, которое должно быть достигнуто измельчаемым материалом под воздействием транспортирующего эффекта вращающегося резервуара для измельчаемого материала. После достижения зоны максимальной нагрузки измельчаемый материал поступает в так называемую зону диспергирования, которая также расположена в области сужающегося поперечного сечения. В зоне диспергирования вновь созданные поверхности измельченных частиц измельчаемого материала орошаются, например, жидкостью, в результате чего не только предотвращается реагломерация, но и достигается стабилизация суспензии или дисперсии измельчаемого материала. Этот эффект измельчения с последующим диспергированием повторяется. Реагломерация в сужающейся области поперечного сечения, следующей за зоной поперечного сечения между мешалкой и стенкой камеры для измельчаемого материала, предотвращается также при сухом измельчении.

За счет того, что на стенке камеры для измельчаемого материала имеется отклоняющий элемент, который может действовать своевременно также в качестве отражателя, достигается возможность направления потока измельчаемого материала и вспомогательных частиц для измельчения в область оптимальной нагрузки измельчения. Таким образом, в результате этого, обеспечивается дальнейшая оптимизация описанных эффектов. Предпочтительные подробности, касающиеся расположения и конструкции отклоняющего элемента, вытекают из пунктов с 2 по 3. Величина эксцентричности приведена в пункте 7.

Поясненные выше аффекты измельчения, с одной стороны, и эффект диспергирования, с другой стороны, возникающие при взаимодействий между вращающейся стенкой пространства для измельчаемого материала и мешалкой, оптимизируются на основании приведенных в пунктах с 8 по 11 признаков расположения отклоняющегося элемента, поскольку в результате этого достигается особенно интенсивный поток!

При горизонтальном расположении шаровой мельницы с мешалкой, то есть при горизонтальном расположении резервуара для измельчаемого материала, признаки по пункту 12 ведут к тому, отклоняющий элемент располагают в области особо малых концентраций частиц измельчаемого материала.

За счет признаков по пунктам 13 и 14 обеспечивается возможность ввода различных компонентов измельчаемого материала в различных местах камеры для измельчаемого материала и, следовательно, в различные моменты времени измельчения в процесс измельчения.

Другое исполнение по пункту 13, в частности, в дополнение к пункту 17, является особенно предпочтительным при сухом измельчении. За счет целевой регулировки числа оборотов мешалки и резервуара для измельчаемого материала может быть достигнута особенно благоприятная форма поверхности завихрения смеси измельчаемого материала и вспомогательных частиц для измельчения. За счет вращательного движения резервуара для измельчаемого материала в результате этого возникает определенный процесс просеивания, в соответствии с которым более грубые частицы попадают в большей степени в радиально внешние зоны камеры для измельчаемого материала. В результате этого за счет более высокой концентрации вспомогательных частиц для измельчения во внешней радиальной Области достигается улучшение процесса измельчения. Процесс просеивания поддерживается подводом промывочного воздуха.

Если в соответствии с пунктом 18 основание камеры для измельчаемого материала может смещаться в направлении средней продольной оси камеры для измельчаемого материала, то в данном случае за счет этого можно изменить относительное заполнение камеры для измельчаемого материала вспомогательными частицами для измельчения и, следовательно, изменить эффект измельчения, Кроме того, во взаимосвязи с пунктами 13 и 17 можно осуществлять регулировку расстояния от поверхности завихрения смеси измельчаемого материала и вспомогательных частиц для измельчения до отсасывающего устройства.

Исполнение по пунктам с 20 по 22 способствует особо интенсивному измельчению,

Признаки по пунктам 23 и 24 обеспечивают возможность особо эффективного сухого измельчения или влажного измельчения измельчаемого материала с чрезвычайно высокой вязкостью, Дальнейшее исполнение по пунктам с 25 по 28 обеспечивает наряду с особо благоприятной возможностью регулировки переменной ширины разделительной щели возможность вытяжки вспомогательных частиц для измельчения из зоны измельчения.

Для уменьшения времени обработки отдельных частиц измельчаемого материала в камере измельчения с большими преимуществами используют дальнейшее исполнение по пункту 29, в результате чего достигается точное соответствие подведенного потока с определенным количеством измельчаемого материала количественному потоку выведенного тонко измельченного материала.

Соответствующие изобретению меры могут использоваться в основном применительно к непрерывно действующим шаровым мельницам с мешалкой, к которым, таким образом, постоянно подводится подлежащий измельчению измельчаемый материал и соответствующим образом отводится измельченный материал, а также применительно к шаровым мельницам с мешалкой, работающим с дискретной нагрузкой. Большое преимущество соответствующих изобретению мер достигается в общей сложности, однако, применительно к непрерывно действующим шаровым мельницам с мешалкой.

Дальнейшие признаки, преимущества и подробности изобретения вытекают из последующего описания нескольких примеров исполнения соответствующих изобретению шаровых мельниц с мешалками.

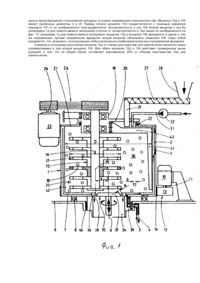

На фиг. 1 показано схематично вертикальное центрально-продольное сечение через шаровую мельницу с мешалкой; на фиг. 2 - поперечное сечение шаровой мельницы с мешалкой, показанных на фиг. 1 в исполнении для встречного привода резервуара для измельчаемого материала и мешалки; на фиг. 3 - поперечное сечение шаровой мельницы с мешалкой показанное на фиг. 1 в исполнении для привода в одном направлении мешалки и резервуара для измельчаемого материала; на фиг. 4 - вертикальное центрально-продольное сечение второй формы исполнения соответствующей изобретению шаровой мельницы с мешалкой; на фиг. 5 - в схематическом представлении вертикальное центрально-продольное сечение третьей формы, соответствующей изобретению шаровой мельницы с мешалкой; на фиг. 6 - схематически показано вертикальное центрально-продольное сечение четвертой формы исполнения соответствующей изобретению шаровой мельницы с мешалкой; на фиг. 7 -схематически показано вертикальное центрально продольное сечение пятой формы исполнения соответствующей изобретению шаровой мельницы с мешалкой; на фиг. 8 -в схематическом изображении вертикальное центрально-продольное сечение шестой формы исполнения соответствующей изобретению шаровой мельницы с мешалкой; на фиг. 9 - в схематическом изображении вертикальное центрально-продольное Сечение седьмой формы исполнения соответствующей изображению шаровой мельницы с мешалкой; на фиг. 10 - сечение шаровой мельницы с мешалкой показанной на фиг. 9 в исполнении для встречного привода мешалки и резервуара для измельчаемого материала; на фиг. 11 - сечение шаровой мельницы показанной на фиг. 9 в исполнении для привода мешалки и резервуара для измельчаемого материала в одном направлении; на фиг. 12 - в схематическом изображении вертикальное центрально-продольное сечение соответствующей изобретению шаровой мельницы с двумя мешалками; на фиг. 13 - горизонтальное сечение шаровой мельницы с мешалкой показанной на фиг. 12.

Изображённая на фиг. 1 шаровая мельница с мешалкой содержит в основном цилиндрическую емкость 1 для измельчаемого материала, который оснащен теплоизолирующей оболочкой 2, В оболочку 2 входит, с одной стороны, подводящая линия 3 и, с другой стороны, отводящая линия 4 для среды, то есть для охлаждающей или нагревающей среды, которая протекает через оболочку 2 по стрелке 5, которая обозначает направление протекания. Цилиндрическая емкость 1 для измельчаемого материала содержит центрально-продольную ось 6, проходящую в вертикальном направлении, то есть емкость 1 для измельчаемого материала расположена вертикально. Емкость 1 для измельчаемого материала закрыта снизу проходящим вертикально к оси 6 основанием 7. Емкость 1 для измельчаемого материала опирается о расположенную концентрично к оси 6, выполненную в качестве осевого шарикоподшипника вращающуюся опору 8 относительно лишь обозначенной станины 9 машины, то есть емкость 1 для измельчаемого материала может вращаться вокруг своей центрально-продольной оси 8. В качестве привода для емкости 1 для измельчаемого материала предусмотрен опирающийся относительно станины 9 машины приводной электродвигатель 10 ёмкости для измельчаемого материала, вал 2 которого расположен параллельно оси 6 и через фрикционную передачу 12 приводит в действие емкость 1 для измельчаемого материала. С этой целью на валу 2 расположено фрикционное колесо 13, которое прилегает к имеющей форму кольцевого цилиндра, расположенной снаружи на емкости 1 для измельчаемого материала фрикционной поверхности 14. На основании значительного различая между диаметром имеющей форму кольцевого цилиндра фрикционной поверхности 14, с одной стороны, и диаметром радиального колеса 13, с другой стороны, привод емкости 1 для измельчаемого материала может осуществляться с относительно малым числом оборотов.

В емкости 1 для измельчаемого материала расположена мешалка 15, которая состоит в основном и обычным образом из вала 16 мешалки и расположенных на нем перемешивающих элементов 17. В случае перемешивающих элементов 17 речь может идти о мешальном диске со сквозными отверстиями 18. Вал 16 мешалки консольно укреплён в своей противоположной основанию 7 верхней области в подшипнике 19 вала мешалок. Этот подшипник удерживается в опирающемся о станину 9 машины без возможности вращения кожуха 20, расположенном с торцовой стороны. Между корпусом 20 и крышкой 21 емкости для измельчаемого материала расположено уплотнение 22, которое располагается концентрически по отношению к центральной оси 3 резервуара для измельчаемого материала.

Мешалка 15 приводится в действие с помощью соединенного (не показано) со станиной 9 приводного электродвигателя 23 мешалки, вал 4 которого проходит параллельно оси 25 мешалки. Передача приводного усилия на вал 16 мешалки осуществляется с помощью ременной передачи 23. Ось 25 мешалки и центрально продольная ось 6 проходят параллельно друг другу и смещены друг относительно друга с эксцентричностью "е".

В установленном без вращения кожухе 20 емкости 1 для измельчения материала располагается подающие устройства для различных компонентов, которые должны объединиться и обрабатываться в емкости 1 для измельчаемого материала. В настоящем случае речь идет о подводящем шнеке 27, с помощью которого подведенный через загрузочную воронку 28 и подлежащий измельчению твердый материал вводится в подводную трубку 23 и через нее транспортируется в расположенную в емкость 1 для измельчаемого материала камеру 30 измельчения. Кроме того, предусмотрена подводящая труба 31.проходящая через кожух 20 в пространство 30 для измельчения, через которую с помощью насоса 32 осуществляется подача жидкости. Камера 30 измельчения заполнена вспомогательными частицами 33 для измельчения по меньшей мере, на 50% своего объема. Эта величина относится к сыпучему объему вспомогательных частиц 33 для измельчения в камере 30 для измельчения. Объем камеры 30 для измельчения равно емкости 1 за вычетом объема находящейся в ней мешалки 15.

Измельчаемый материал поступает из камеры 30 для измельчения вниз через выпускной канал 34 для измельчаемого материала. Для отделения вспомогательных частиц 33 для измельчения от обработанного в камере 30 для измельчения материала предусмотрено разделительное устройство 35 с кольцевым зазором, при котором между расположенным в основании 7 резервуара 1 для измельчаемого материала концентрически к его оси 6 и вращающемся с ним кольцом 36 и диском 37 выполнена радиальная щель 38, ширина "а", которая меньше диаметра "в" самой малой вспомогательной частицы 33 для измельчения. Обычно ширина "а" меньше половины минимального диаметра "в". Диск 37 может приводиться во вращение вокруг оси 6 с помощью не изображенного привода. Он может, кроме того, смещаться в направлении оси 6, в результате чего меняется ширина "а" разделительной щели 38, та как последняя выполнена в форме усеченного конуса. Такого рода разделительные устройства 36 с кольцевым зазором являются общеизвестными для шаровых мельниц с мешалками.

Подвод темперирующей среды через подводящее отверстие 3 и ее отвод через отводящее отверстие 4 осуществляется с помощью обычной трубчатой поворотной муфты 39, которая с помощью уплотнения 40 уплотнена относительно станины 9 машины.

В камере 30 для измельчения расположен отклоняющий элемент 41, который располагается вблизи или на ограничивающей пространство 30 для измельчения в наружном направлении стенке 42 камеры для измельчения в емкости 1 для измельчаемого материала. Она проходит, в основном, на протяжении осевой длинны цилиндрической осевой длины цилиндрической стенки 42 камеры измельчения. С помощью верхнего, проходящего в основном радиально во внутрь кронштейна 43 он соединяется с неподвижным кожухом 20 или с жестко соединенным с ним подшипником 19. Как видно, в частности, из изображенного на фиг. 2 и 3, отклоняющий елемент 41, оснащенныйплоской или при необходимости сводчатой, обращенной к оси 6 отклоняющей поверхностью 44, располагается не радиально и не касательно по отношению к цилиндрической стенке 42 камеры для измельчения, а расположен относительно касательной 45 к стенке 42 камеры для измельчения под углом "о", величина которого составляет от 10 до 50 градусов. Отклоняющий элемент всегда расположен таким образом, что он отклоняет во внутреннюю полость поступающий поток измельчаемого материала и вспомогательных частиц для измельчения, для чего он, само собой разумеется, выполнен достаточно жестким. Он содержит обращенное к стенке 42 острие 46, в результате чего он может использоваться в качестве скребка для стенки камеры для измельчения. Ширина "f" отклоняющего элемента 41 в поперечном сечении составляет от 5 до 20% диаметра ???? камеры 30 для измельчения, Эксцентричность "е" составляет приблизительно от 2,5 до 15% от диаметра D камеры для измельчения. В отношении диаметра "d" мешалки 15 действует условие D> d+e. Отклоняющий элемент 41 сужается в направлении сверху вниз, то есть его ширина "f" в соседней с основанием 7 области меньше, чем на верхнем конце. Назначение конструкции заключается в предотвращении сжатия вспомогательных зерен 33 для измельчения, в частности, при запуске шаровой мельницы с мешалкой. Выступающая область ширины "f" относится к широкому и узкому концам отклоняющего элемента 41.

Направление 47 вращения мешалки 16 является, как правило, противоположным направлению 48 резервуара 1 для измельчаемого материала (см. фиг. 2). В общем случае окружная скорость мешалки 15 должна быть больше окружной скорости стенки 42 пространства для измельчения с тем, чтобы обеспечить в области мешалки 15 и, в частности, в области между перемешивающими элементами 17 более высокую скорость протекания измельчаемого материала, как свободное поперечное сечение для протекания измельчаемого материала уменьшено в этой области вследствие наличия перемешивающих элементов 17. Направление 47 мешалки 15 может совпадать, однако, с направлением 48 вращения емкости 1 для измельчаемого материала (см. фиг. 3). Такой привод в одном направлении емкости 1 для измельчаемого материала и мешалки 15 может оказаться целесообразным в случае использования измельчаемого материала с плохой текучестью, так как в результате этого можно предотвратить тот случай, когда измельчаемый материал с плохими свойствами текучести лишь циркулирует в определенных областях, что может произойти при встрече взаимно противоположных потоков при приводе в одном направлении резервуара 1 для измельчаемого материала и мешалки 15. При приводе в одном направлении в области сужения поперечного сечения камеры для измельчения между мешалкой 15 и стенкой 42 пространства для измельчения вследствие эксцентрического расположения мешалки 15 относительно емкости 1 для измельчаемого материала возникает эффект накачки, который предотвращает лишь локальное перемешивание измельчаемого материала.

Как видно из фиг. 2, отклоняющий элемент 41 располагается при встречном приводе в начале такой сужающейся области 49 поперечного сечения между стенкой 42 камеры для измельчения и мешалкой 15, причем в качестве суженной области 49 поперечного сечения рассматривается полвина камеры для измельчения, в которой расположена мешалка 15 и которая ограничивается (воображаемой), принимающей ось 6 центрально продольной плоскостью, которая расположена нормально к плоскости, принимающей оси 6 и 25. При приводе в одном направлении отклоняющий элемент по фиг. 3 располагается в конце суженной области 49 поперечного сечения. Возникающие потоки указаны стрелками 50 (фиг. 2) или 50 (фиг. 3), которые обозначают направления потоков.

Сам эффект измельчения достигается за счет того, что вспомогательные зерна 33 для измельчения, ускоряются или затормаживаются мешалкой 15 или стенкой 42 камеры для измельчения и за счет движения вспомогательных зерен 33 для измельчения находящегося в измельченном материале твердых и диспергированные в жидкости. Наименьшее расстояние h между мешалкой 15 и стенкой 42 камеры для измельчения, то есть между внешним концом одного перемешивающего элемента 17 и стенкой 42 камеры для измельчения составляет в области от 3 до 15% диаметра D камеры 30 от измельчения. Как показано на чертеже, общий объем мешалки 15 является малым по отношению к объему пространства 30 для измельчения. В каждом случае он составляет максимально 20% от объема пространства 30 для измельчения. Как правило, объем мешалки 15 должен быть меньше 10% объема камеры 30 для измельчения.

В описанных ниже примерах исполнения для аналогичных деталей используются аналогичные позиции. Если детали для формы, исполненные как показано на фиг. 4, являются идентичными в функциональном. отношении и лишь незначительно отличаются в конструктивном отношении, соответствующие ссылочные обозначения оснащаются добавленным символом "а" без необходимости повторного описания.

В случае шаровой мельницы с мешалкой по фиг. 4 подлежащий к измельчению материал подводится в качестве суспензии, то есть в форме суспендированных в жидкости твердых материалов, с помощью насоса 51 для подачи измельчаемого материала через линию 52 для подвода измельчаемого материала через основание 7а резервуара 1а для измельчаемого материала Подвод осуществляется с помощью известной трубчатой поворотной муфты 39 а, через которую осуществляется также подвод 3 и отвод 4 темперирующей среды. Отвод измельченного материала осуществляется в верхней части емкости 1а для измельчаемого материала через разделительное устройство 53 с кольцевой хцелью. Это разделительное устройство содержит разделительную щель 54, которая выполнена между жестко связанным с верхней частью резервуара для измельчаемого материала кольцом 55 и расположенным на подшипнике вале 19 мешалки диском 56 крышки. Применительно к его ширине по отношению диаметру самого малого вспомогательного зерна 33 для измельчения действительно перечисленное для фиг. 1. Освобожденный от вспомогательных зерен.33 для измельчения измельчаемый материал проходит после разделительного устройства 53 в имеющую кольцевую форму выходную чашку 57 и оттуда, поступает в выходной лоток 58. Подшипник 19 укреплен в случае такой конструкции с помощью кронштейна 59 на станине 9 машины, отклоняющий элемент 41а укреплен на диске 53 крышки и, таким образом, является также стационарным относительно емкости 1 а для измельчаемого материала и мешалки 15.

Поскольку в случае примера исполнения по фиг. 5 применительно к уже описанным частям существуют идентичные в функциональном отношении, однако несколько конструктивно измененные части, первоначальные ссылочные символы оснащаются дополнительной буквой "в", без необходимости специального нового описания. Емкость 1в для измельчаемого материала изображена исключительно по причинам упрощения чертежа без темперирующей оболочки. Он содержит в своем кожухе 20 в, жестко соединен с подшипником 19 вала мешалки, отверстие 60 для подачи измельчаемого материала, через измельчаемый материал может вводиться в камеру 30 для измельчения в качестве сухого твердого материала, в качестве предварительно смешанной суспензии или в форме раздельных потоков твердого вещества и жидкости. Подшипник 19 и, следовательно, также кожух 20 в опираются с помощью одного единственного кронштейна 59 о станину 9 в машине.

В основании 7 в емкости 1в для измельчаемого материала концентрически к его центрально-продольной оси 6 предусмотрено разделительное устройство 61 для измельчаемого материала вспомогательных зерен для измельчения, содержащее вложенную в основание 7 в выпускную пластину 32, выходные отверстия 63 которой имеют диаметр д, который отчетливо больше диаметра в вспомогательных зерен 33 для измельчения. Предусмотрено, кроме того, расположенная ниже выпускной пластины 62 запорная пластина 34, которая с помощью подвижной опоры 35 опирается о коленный рычаг 66. Коленный рычаг 66 укреплен с возможностью качания на станине 9в с помощью своей средней поворотной опоры 67. К одному его концу подключен выполненный в качестве гидравлически или пневматически нагружаемого привода с поршнем и цилиндром регулировочный привод 68, который также опирается о станину 9в машины. Выходные отверстия 6% выпускной пластины 62 расширяются в форме усеченного конуса, то есть коническим направлении вниз. В них расположены соответствующие заполняющие элементы 69, которые располагаются на запирающей пластине 64. Если за счет соответствующего срабатывания регулировочного привода 68 запирающая пластина 64 переводится в свое, следующее после выпускной пластины 62 положение, то в этом случае заполняющий элемент 69 закрывает выходное отверстие 63 выпускной пластины 62. Если регулировочный привод 68 переводится в свое противоположное положение, в котором запирающая пластина 64 полностью опущена вниз выпускной пластиной 62, то в этом случае заполнение вспомогательных зерен 33 для измельчения может проходить вниз через выходные отверстия 63. При незначительно отведенной вниз запирающей пластине 64 образуются разделительные щели 70 между заполняющими элементами 69 и выпускной пластиной 62, которые в следствие соответствующего управления работы регулировочного привода 68 имеют такие размеры, что вспомогательные зерна 63 для измельчения удерживаются в пространстве 30 для измельчения, однако, измельченный материал отводится вниз. В зависимости от управления работой регулировочного привода 68 может осуществляться, таким образом, регулирование ширины "а" разделительной щели 70 и, следовательно, скорость отвода измельченного материала.

Отклоняющий элемент 41 укреплен с возможностью качания с помощью своего кронштейна 43 на кожухе 20. Качательные движения могут осуществляться с помощью выполненного в качестве гидравлически или пневматически нагружаемого привода с поршнем и цилиндром поворотного привода 71, который укреплен на станине 9в машины. Уплотнение между неподвижным кожухом 20в и приводимым во вращение резервуаром 1в для измельчаемого материала осуществляется либо с помощью скользящего кольцевого уплотнения 72 (см. Фиг. 5, правая часть), либо с помощью манжетного уплотнения 75 (см. фиг. 5, левая часть).

В случае конструктивного исполнения по фиг, 5 поворотная опора 8 опирается о станину 9 машины, а о взвешивающий стол 74. Последний опирается о станину 9 машины, с одной стороны, посредством шарнир-но закрепленной опоры 75, например, так называемой кромочной опоры и, с другой стороны, посредством устройства 76 для измерения массы, например, так называемого динамометрического датчика. Измерительное устройство 76 осуществляет с помощью регулятора 77 такое управление работой регулировочного привода 68, при котором общая масса шаровой мельницы с мешалкой, включая массу заполнения из измельчаемого материала и вспомогательных зерен 33 для измельчения, остается неизменной, то есть уровень 78 заполнения измельчаемый материалом в камере 30 для измельчения поддерживается неизменным. Говоря другими словами, осуществляется такое управление выходом измельчаемого материала, при котором отведенное за единицу времени количество измельчаемого материала идентично количеству компонентов, подведенному за единицу времени.

Также и в случае формы исполнения по фиг. 6 части, которые идентичны частям в описанных выше формах исполнения в функциональном отношении, Однако являются отличными в конструктивном отношении, оснащены теми же ссылочными обозначениями с добавлением символа "с" без необходимости в специальном новом описании.

В случае формы исполнения по фиг, 6 основание 7 с емкости 1с для измельчаемого материала является полностью закрытым. Отвод измельчаемого материала осуществляется таким же образом, что и в случае формы исполнения по фиг. 4. Для подвода измельчаемого материала в отклоняющем элементе 41 с предусмотрен подводящий канал 80, который подключен к направляемой снаружи к Диску 56 крышки подводящей линии, и подводящее отверстие 82 которого расположенного вблизи основания 7 с. В отклоняющем элементе 41 с может быть предусмотрен следующий подводящий канал 83, который также подключен к внешней подводящей линии 34 и подводящее отверстие 86 которого может впадать отчетливо выше основания 7с в осевой средней области пространства 30 для измельчения в последнее. Через этот второй подводящий канал 83 может осуществляться подвод, например, следующего компонента, который должен подводиться только в том случае, если подведенный через первый подводящий канал 80 вблизи основания 7 с компонент измельчаемого материала уже был подвергнут определенному процессу измельчения.

В отношении формы исполнения по фиг. 7 действительно то, что все идентичные с ранними формами исполнения в функциональном отношении, однако отличные в конструктивном отношении элементы обозначаются с помощью тех же ссылочных обозначений с добавлением символа "d". В кожухе 20d резервуара 1 d для измельчаемого материала выполнено отверстие 60d для подвода измельчаемого материала. Основание 7d является полностью закрытым. Отклоняющий элемент 41 d выполнен полым. Это полое пространство образует канал 86 для отвода измельчаемого материала, входное отверстие 87 для измельчаемого материала которого расположено вблизи основания 7d. Оно закрыто разделительным устройством 88, например, ситом, обеспечивающим прохождение измельчаемого материала, однако, задерживающим вспомогательные зерна 33 для измельчения в пространстве 30 для измельчения. Измельчаемый материал проходит через выходной канал 86 во внешнюю отводящую линию 89 для измельчаемого материала. Отводящий канал 86 может аналогично случаю подводящих каналов 80, 83 в соответствии с примером исполнения, как показано на фиг. 6 - иметь ширину, которая составляет лишь несколько миллиметров, внешний профиль отклоняющего элемента 41 и отклоняющего элемента 41с не нуждается по сравнению с зарытой формой исполнения в соответствии с другими примерами исполнения.

В случае исполнения показанного на фиг, 8, отличающегося в конструктивном отношении от предшествующих примеров исполнения, части обозначаются использовавшимися ранее ссылочными обозначениями с добавлением символа "е". Емкость 1е для измельчаемого материала закрыта основанием 7е, в котором концентрически центрально-продольной оси продольная ось 6 выполнена шиберная направляющая 90 для перемещаемой в направлении оси 6 направляющей штанги 91, на которой укреплено основание 92 камеры для измельчения, отграничивающее Пространство 30е для измельчения. За счет соответствующих перемещений направляющей штанги 91 с помощью не изображенного привода осуществляется перемещение основания 9 камеры для измельчения в направлении оси 6, за счет чего увеличивается или уменьшается объем камеры 30е для измельчения. Перемешивающие приспособления 17 мешалки 15е лишь обозначены. Вал 16е мешалки выполнен полым и содержит канал 93 для подвода измельчаемого материала, который на свободном конце вала 16е мешалки, то есть вблизи основания 92 камеры для измельчения, впадает через отверстие 94 в камеру 30е для измельчения. За счет вращательного движения соседнего с отверстием 94 перемешивающего приспособления 17 подведенный через канал 93 измельчаемый материал незамедлительно вводится в интенсивный контакт со слоем из вспомогательных зёрен 33 для измельчения.

На основании вращательных движений емкости 1е для измельчаемого материала и мешалки 15е поверхность 95 смеси из измельчаемого материала и вспомогательных зерен 33 для измельчения образует так называемое завихрение, то есть поверхность 95 принимает приблизительную форму воронки. Между поверхностью 95 и верхним кожухом 20е существует, таким образом, незаполненная измельчаемым материалом и/или вспомогательными зернами 33 для измельчения свободное пространство 96. В этом свободном пространстве 96 расположена укрепленная в неподвижном кожухе 20е и приведенная сквозь него всасывающая труба 97, которая в области своей нижней, обращенной к поверхности 95 стороны оснащена фильтрующими отверстиями 98, которые исключают прохождение вспомогательных зерен 33 для измельчения. Через всасывающую трубу 97 осуществляется всасывание измельчаемого материала или тонких частиц измельчаемого материала. В кожухе 20е расположен, кроме того, ведущий в свободное пространство 96 патрубок 99 для промывочного воздуха, через который в свободное пространство 96 вводится промывочный воздух, использующийся для продувания возможно засорившихся фильтрующих отверстий 98.

Использующееся в качестве подъемного основания, регулируемое по высоте основание 92 камеры для измельчения служит не только для регулирования различной плотности упаковки вспомогательных зерен 33 для измельчения в пространстве 30е для измельчения, но и для обеспечения расстояния между поверхностью 94 смеси из измельчаемого материала и вспомогательных зерен 33 для измельчения и фильтрующими отверстиями 98 всасывающей трубы 97. На фиг. 8 отклоняющий элемент не изображен; он может быть выполнен таим же образом, как это изображено на фиг. 4,

Также и в случае формы исполнения шаровой мельницы с мешалкой по фиг. с 9 по 1.1 функционально идентичные случаю описанных выше форм исполнения, однако отличные в конструктивном исполнении части оснащены теми же ссылочными обозначениями с добавлением символа "f". В случае такой шаровой мельницы с мешалкой речь идет в отличие от описанных ранее форм исполнения, когда рассматривались вертикально расположенные шаровые мельницы с мешалками, о так называемой горизонтальной шаровой мельнице с мешалкой. Центрально-продольная ось 6f емкости 1f для измельчаемого материала проходит, таким образом, в горизонтальном направлении. То же справедливо и в отношении оси 25f мешалки 15f. Вал 16 мешалки также консольно закреплен в опоре 19f вала мешалки, которая опирается с помощью кронштейна 59f о станину машины. Перемешивающие инструменты 17f выполнены в этом случае в виде перемешивающих рычагов.

Резервуар 1f для измельчаемого материала опирается в области опоры 19f вала мешалки с помощью опорных роликов 100 о станину 9f машины. В противоположной области основания 7f, которое образует одну торцовую сторону, емкость 1 оснащена полой, расположенной концентрически к оси 6f цапфой 101 вала, которая опирается с помощью опоры 103 о станину 9f машины. Через полую цапфу 101 вала проведена линия 52f для подвода измельчаемого материала, через которую измельчаемый материал вводится в пространство 30f для измельчения! Отвод измельченного материала осуществляется через разделительное устройство 54f с кольцевым зазором, которое выполнено между диском 56f крышки и кольцом 55f. Поворотный привод емкости 1 f для измельчаемого материала реализуется также и в этом случае с помощью приводного электродвигателя 10 для емкости для измельчаемого материала и фракционной подачи 12. Отклоняющий элемент 41 в случае привода резервуара 1f и мешалки 15 (см, фиг. 10) в противоположных направлениях, а также при приводе мешалки 15 и емкости 1f для измельчаемого материала (см. фиг. 11) в одном направлении расположен в верхней области, то есть в области линии вершины резервуара 1f для измельчаемого материала. В этой области концентрация вспомогательных зерен 33 для измельчения является минимальной вследствие воздействующей на них силы тяжести. В остальном в отношении конструкции отклоняющего элемента 41 справедливо сказанное в отношении формы исполнения, как показано на фиг. с 1 по3.

В случае формы исполнения шаровой мельницы с мешалкой по фиг. 12 и 13 вновь для идентичных в функциональном отношении с описанными ранее примерами исполнения, однако, отличных в конструктивном отношении деталей используются те же ссылочные обозначения с добавленной буквой "д" без необходимости в новом специальном описании. В резервуаре 1д для измельчаемого материала расположена мешалка 15д, которая оснащена перемешивающими приспособлениями 17д в форме радиально отстоящих стержней. В кожухе 20д аналогичным образом с помощью подшипника 103 вала мешалки укреплена вторая мешалка 104, содержащая вал 105 мешалки и перемешивающие приспособления 106. Последние накладываются в радиальном направлении на перемешивающие приспособления 17д мешалки 15д и с целью предотвращения столкновений смещены, в осевом направлении относительно нее. Мешалки 15д и 104 имеют различные диаметры d и df. Привод второй мешалки 104 осуществляется с помощью ременной передачи 107 от не изображенного электродвигателя. Эксцентричность е оси 108 второй мешалки к оси 6д резервуара 1д для измельчаемого материала отлична от эксцентричности е. Как видно из изображенного на фиг. 13, резервуар 1д для измельчаемого материала, мешалка 15д и мешалка 106 вращаются в одном и том же направлении, причем направление вращения второй мешалки обозначено символом 109. Само собой разумеется, что, возможно, использование любых возможных комбинаций встречных направлений вращения.

Указания в отношении расстояния мешалки 15д от стенки пространства для измельчения являются также справедливыми и для второй мешалки 104. Для обеих мешалок 15д и 104 действует приведенное выше указание о том, что их общий обьем составляет максимально 20% от объема пространства 30д для измельчения.

Текст