Спосіб ремонту вантажних автомобілів

Номер патенту: 74894

Опубліковано: 12.11.2012

Автори: Гребеник Олександр Миколайович, Башинський Володимир Георгійович, Чучмій Андрій Володимирович, Майстренко Олександр Анатолійович, Васюхина Валентина Олексіївна, Скрипнік Маргарита Аркадіївна, Капась Андрій Григорович, Лотоха Людмила Михайлівна, Колос Олексій Іванович, Кузнецов Владлен Олександрович, Шереметов Сергій Іванович, Білько Наталія Юріївна, Гімбер Сергій Миколайович, Комаров Володимир Олександрович, Степаненко Олександр Олексійович, Зайківський Олександр Болеславович, Сендецький Микола Миколайович, Оністрат Олександр Анатолійович, Мелькін Василь Васильович

Формула / Реферат

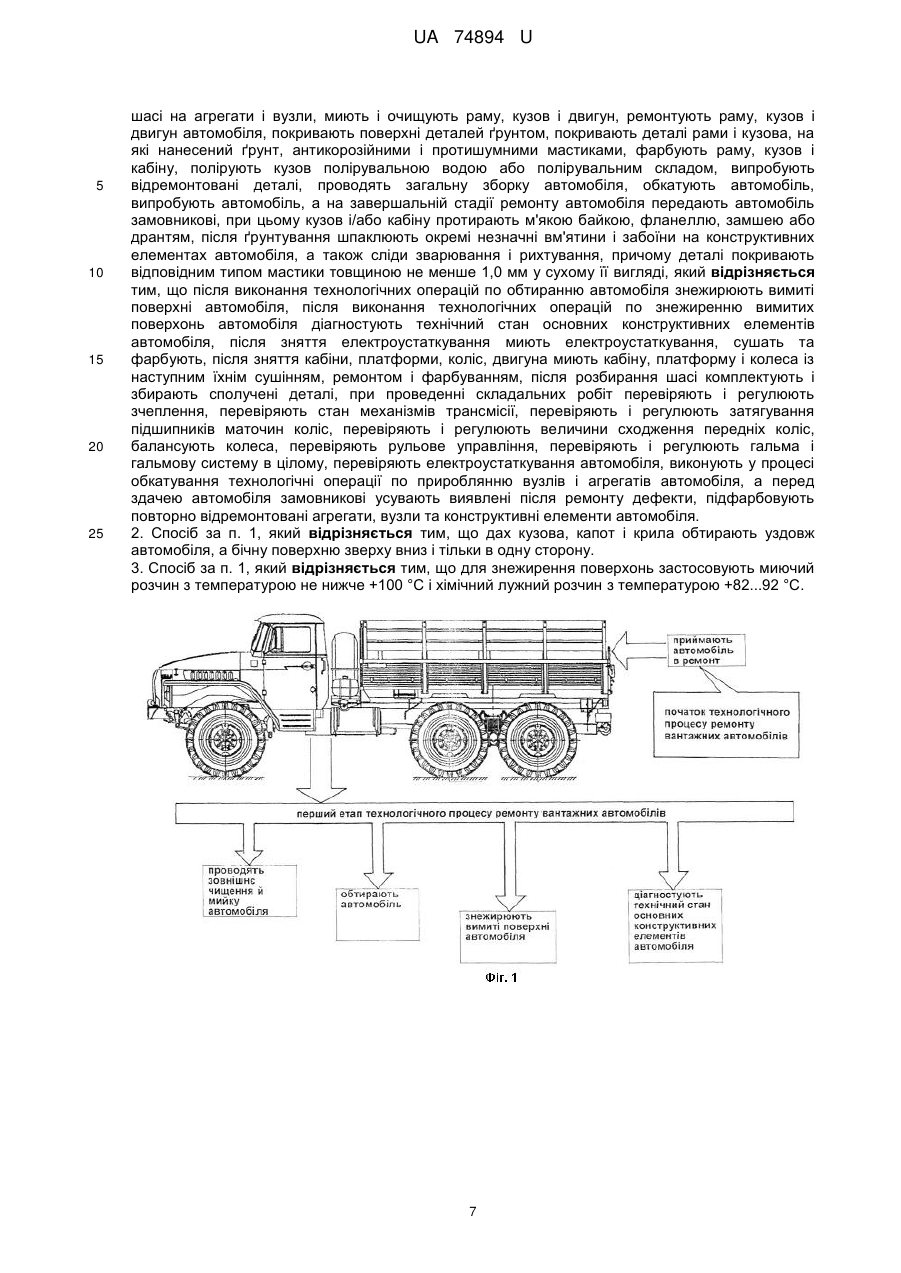

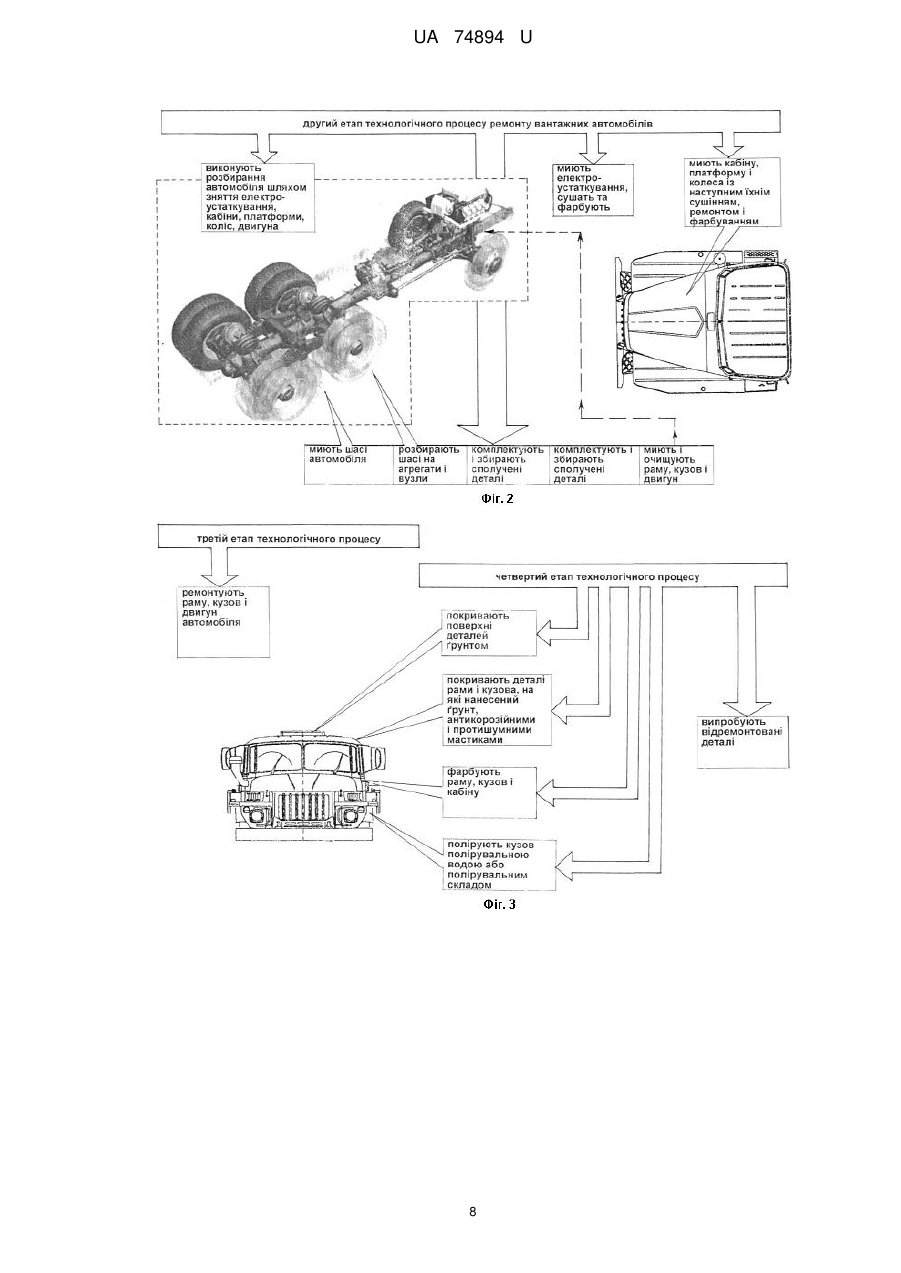

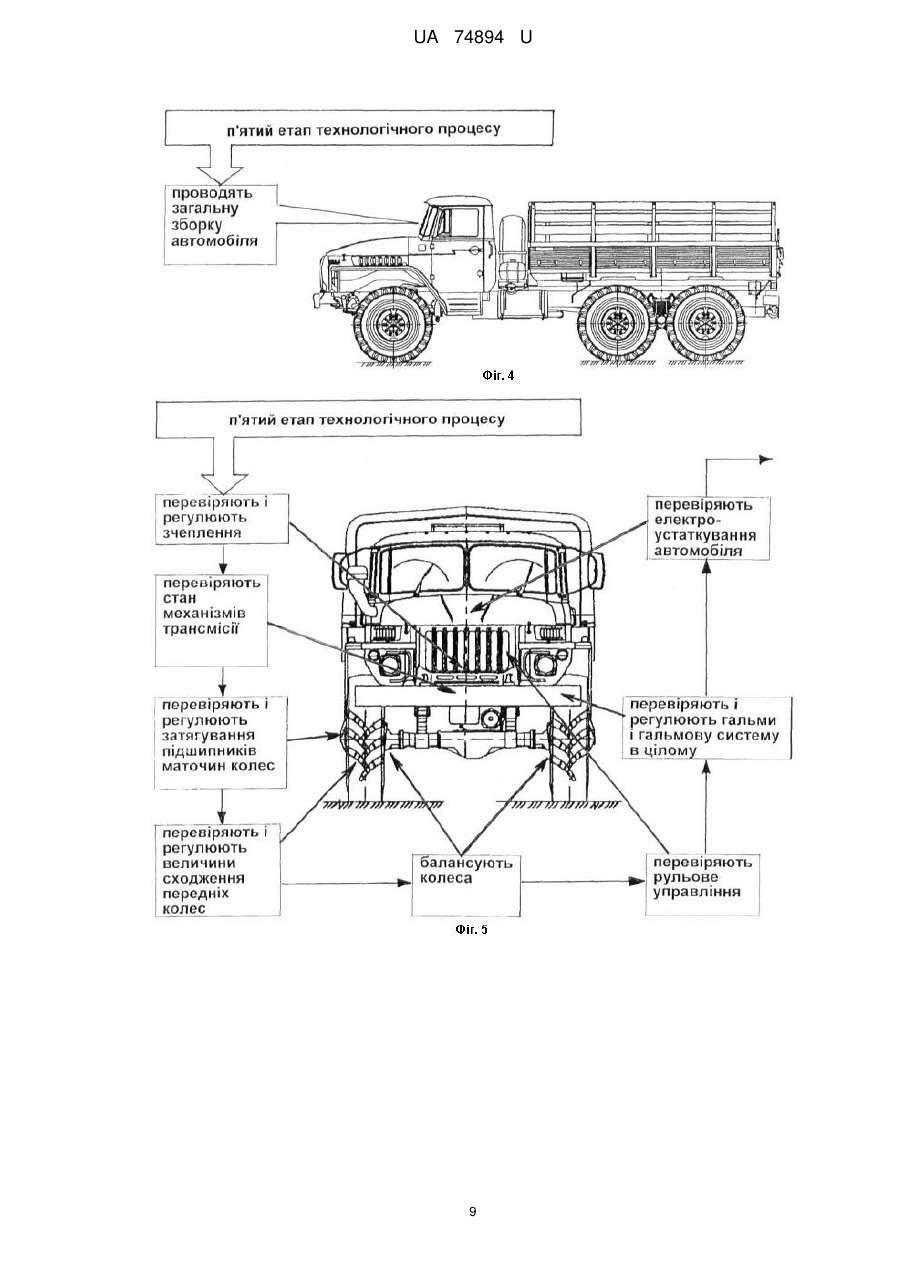

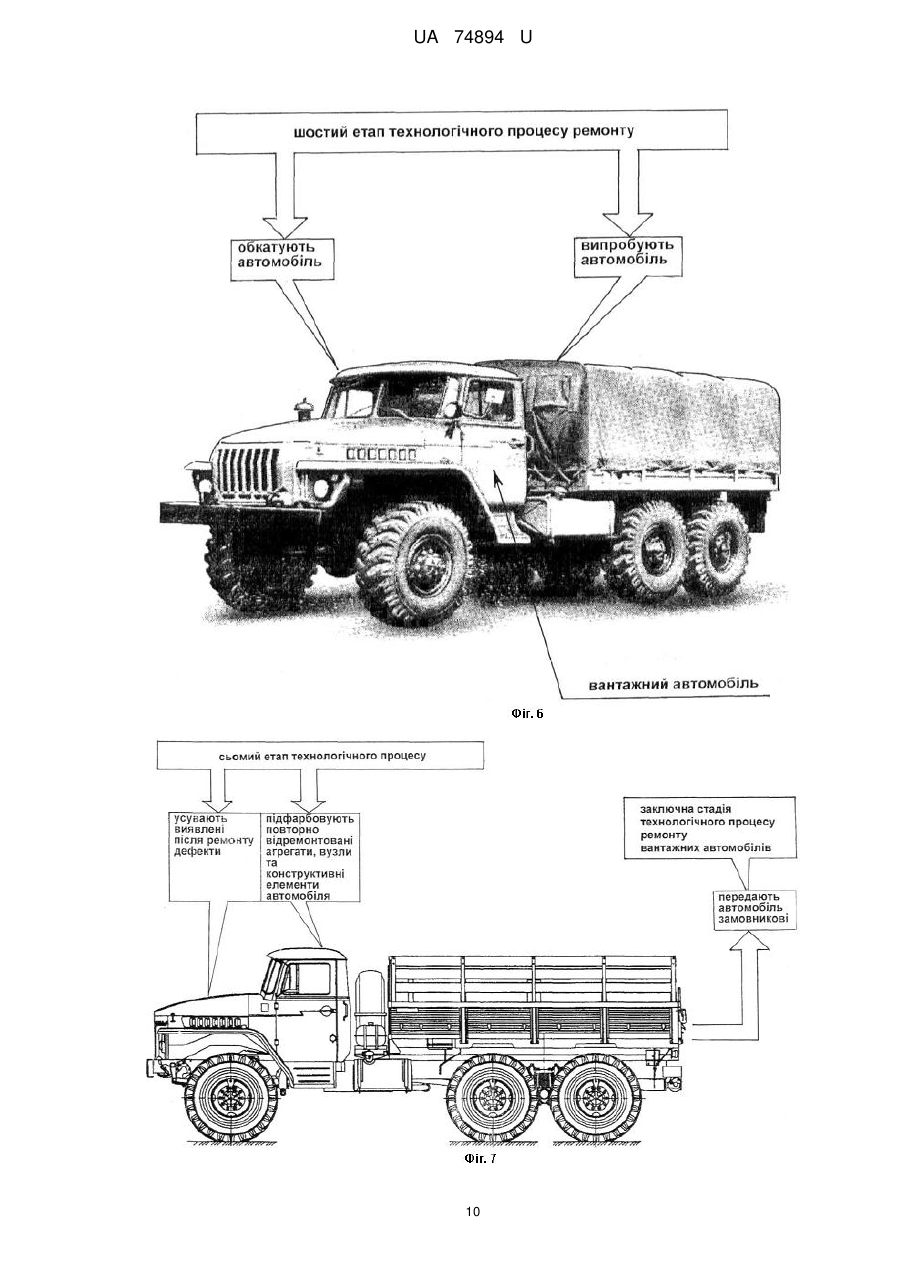

1. Спосіб ремонту вантажних автомобілів, при якому послідовно виконують технологічні операції, згідно з якими приймають автомобіль в ремонт, проводять зовнішнє чищення і мийку автомобіля, обтирають автомобіль, розбирають автомобіль шляхом зняття електроустаткування, кабіни, платформи, коліс, двигуна, миють шасі автомобіля, розбирають шасі на агрегати і вузли, миють і очищують раму, кузов і двигун, ремонтують раму, кузов і двигун автомобіля, покривають поверхні деталей ґрунтом, покривають деталі рами і кузова, на які нанесений ґрунт, антикорозійними і протишумними мастиками, фарбують раму, кузов і кабіну, полірують кузов полірувальною водою або полірувальним складом, випробують відремонтовані деталі, проводять загальну зборку автомобіля, обкатують автомобіль, випробують автомобіль, а на завершальній стадії ремонту автомобіля передають автомобіль замовникові, при цьому кузов і/або кабіну протирають м'якою байкою, фланеллю, замшею або дрантям, після ґрунтування шпаклюють окремі незначні вм'ятини і забоїни на конструктивних елементах автомобіля, а також сліди зварювання і рихтування, причому деталі покривають відповідним типом мастики товщиною не менше 1,0 мм у сухому її вигляді, який відрізняється тим, що після виконання технологічних операцій по обтиранню автомобіля знежирюють вимиті поверхні автомобіля, після виконання технологічних операцій по знежиренню вимитих поверхонь автомобіля діагностують технічний стан основних конструктивних елементів автомобіля, після зняття електроустаткування миють електроустаткування, сушать та фарбують, після зняття кабіни, платформи, коліс, двигуна миють кабіну, платформу і колеса із наступним їхнім сушінням, ремонтом і фарбуванням, після розбирання шасі комплектують і збирають сполучені деталі, при проведенні складальних робіт перевіряють і регулюють зчеплення, перевіряють стан механізмів трансмісії, перевіряють і регулюють затягування підшипників маточин коліс, перевіряють і регулюють величини сходження передніх коліс, балансують колеса, перевіряють рульове управління, перевіряють і регулюють гальма і гальмову систему в цілому, перевіряють електроустаткування автомобіля, виконують у процесі обкатування технологічні операції по прироблянню вузлів і агрегатів автомобіля, а перед здачею автомобіля замовникові усувають виявлені після ремонту дефекти, підфарбовують повторно відремонтовані агрегати, вузли та конструктивні елементи автомобіля.

2. Спосіб за п. 1, який відрізняється тим, що дах кузова, капот і крила обтирають уздовж автомобіля, а бічну поверхню зверху вниз і тільки в одну сторону.

3. Спосіб за п. 1, який відрізняється тим, що для знежирення поверхонь застосовують миючий розчин з температурою не нижче +100 °С і хімічний лужний розчин з температурою +82...92 °С.

Текст

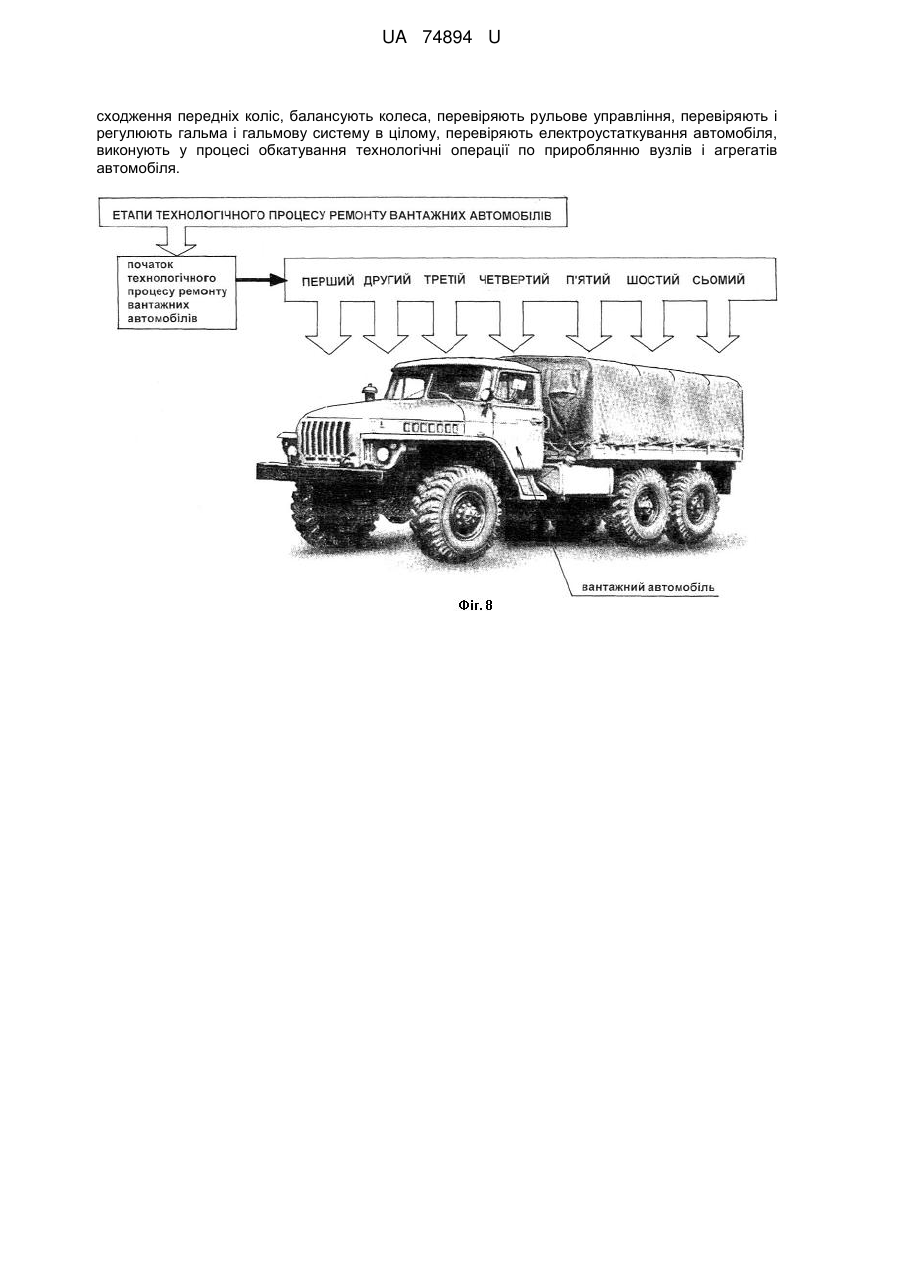

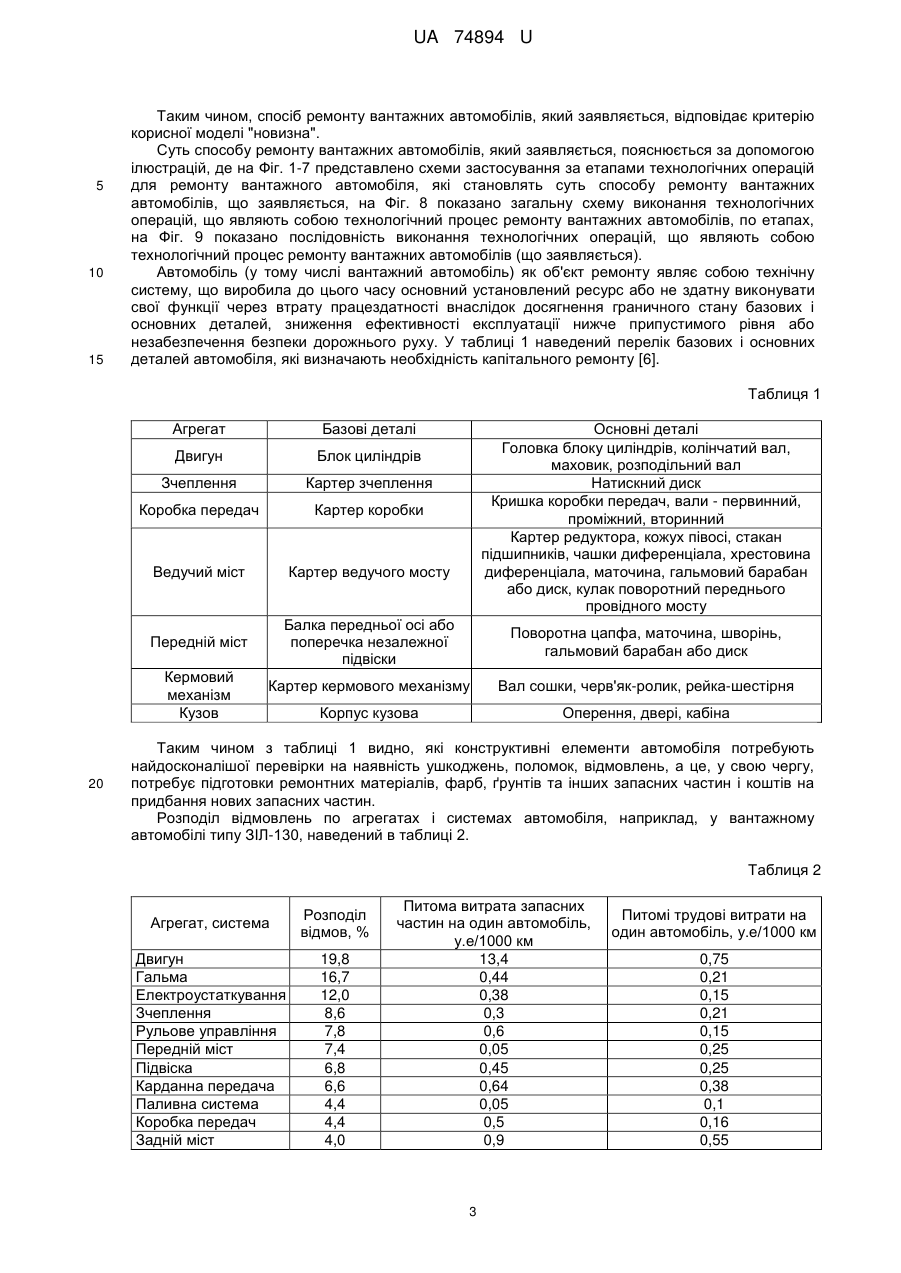

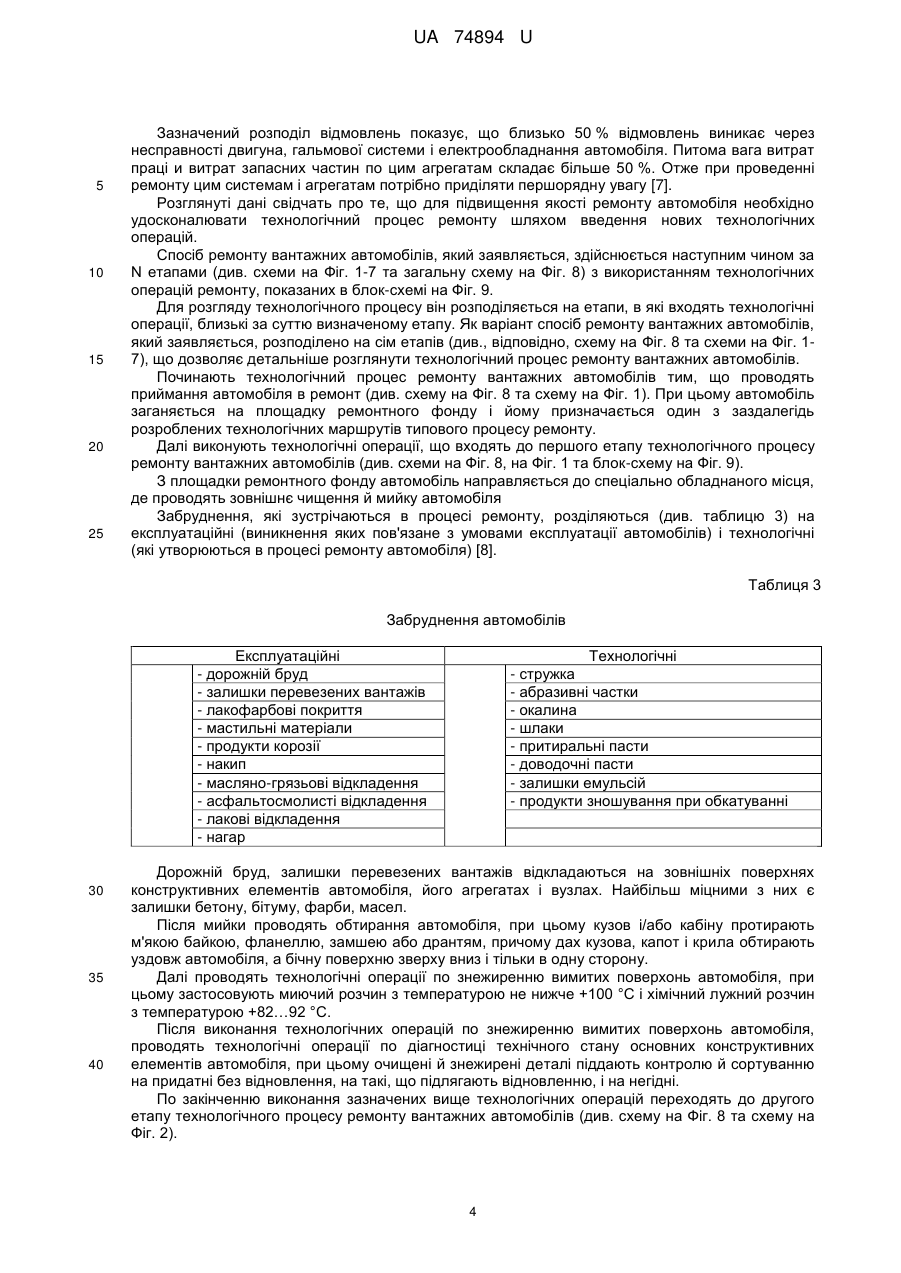

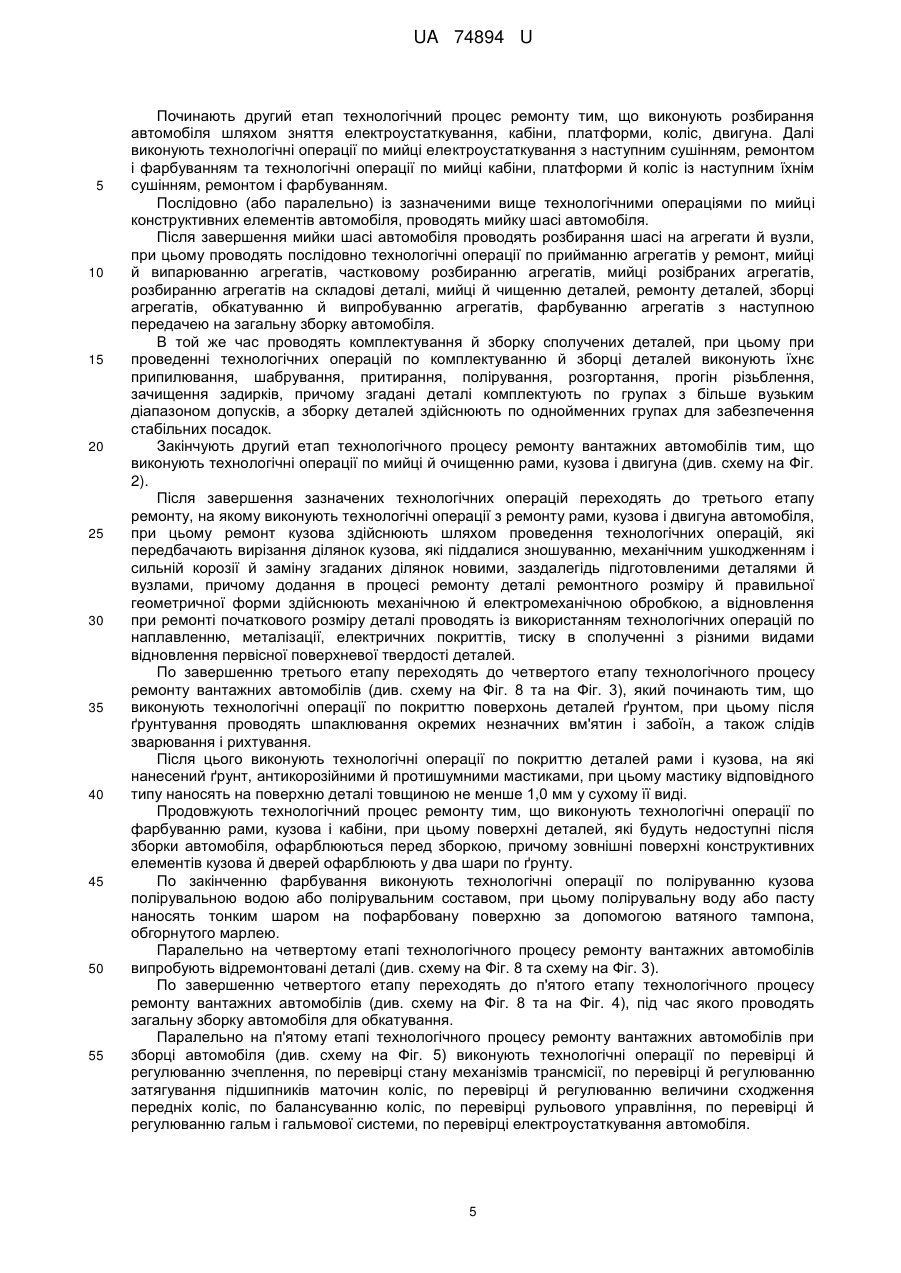

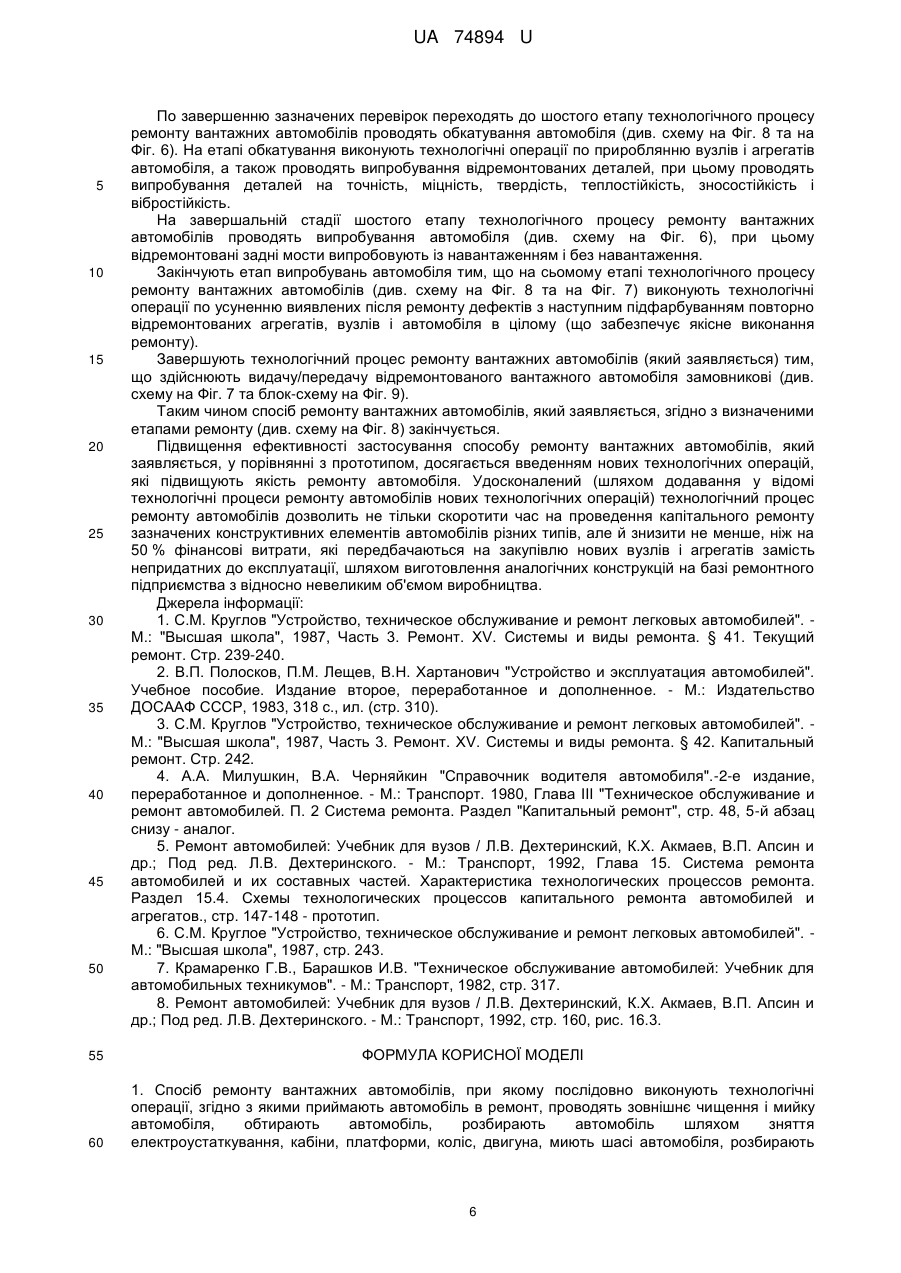

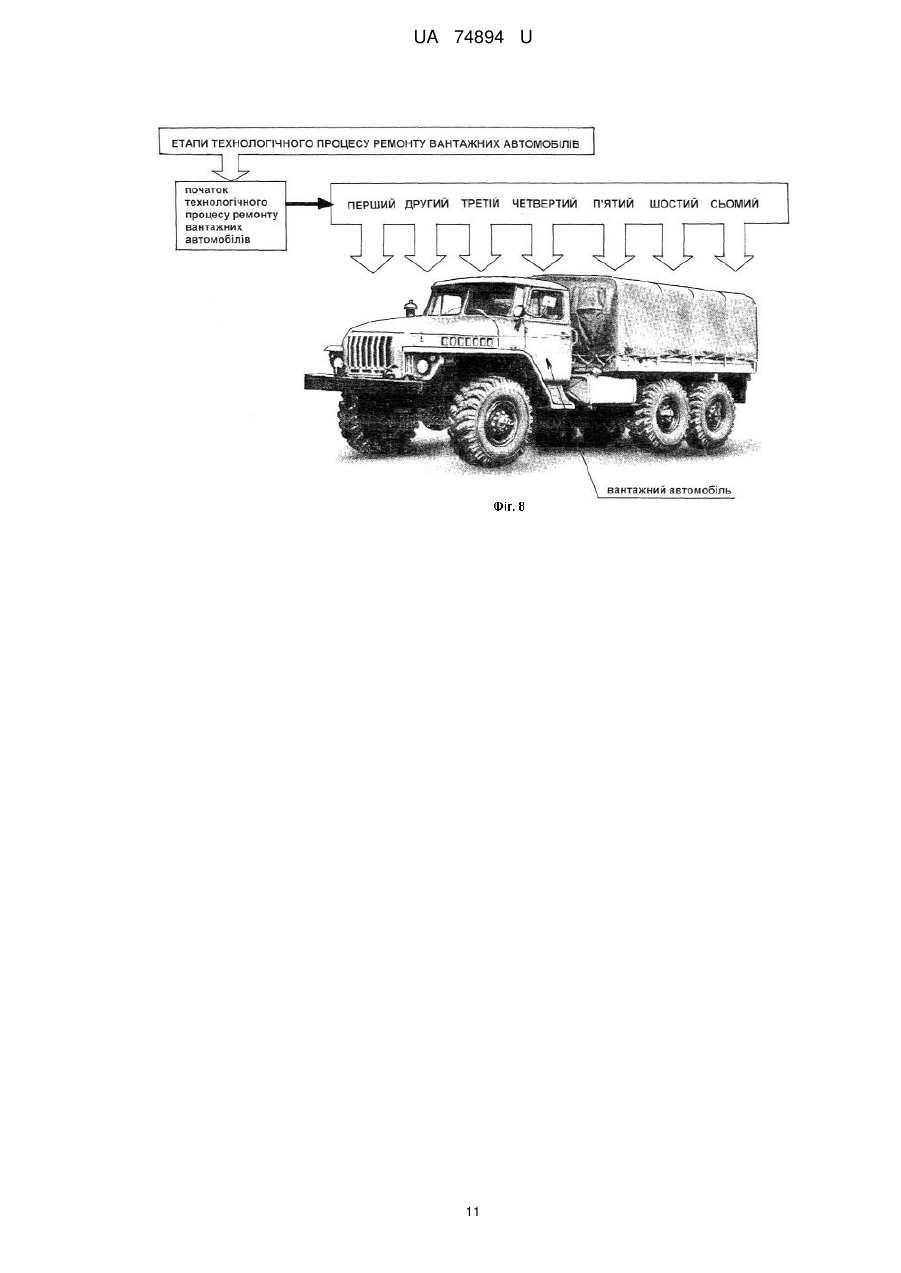

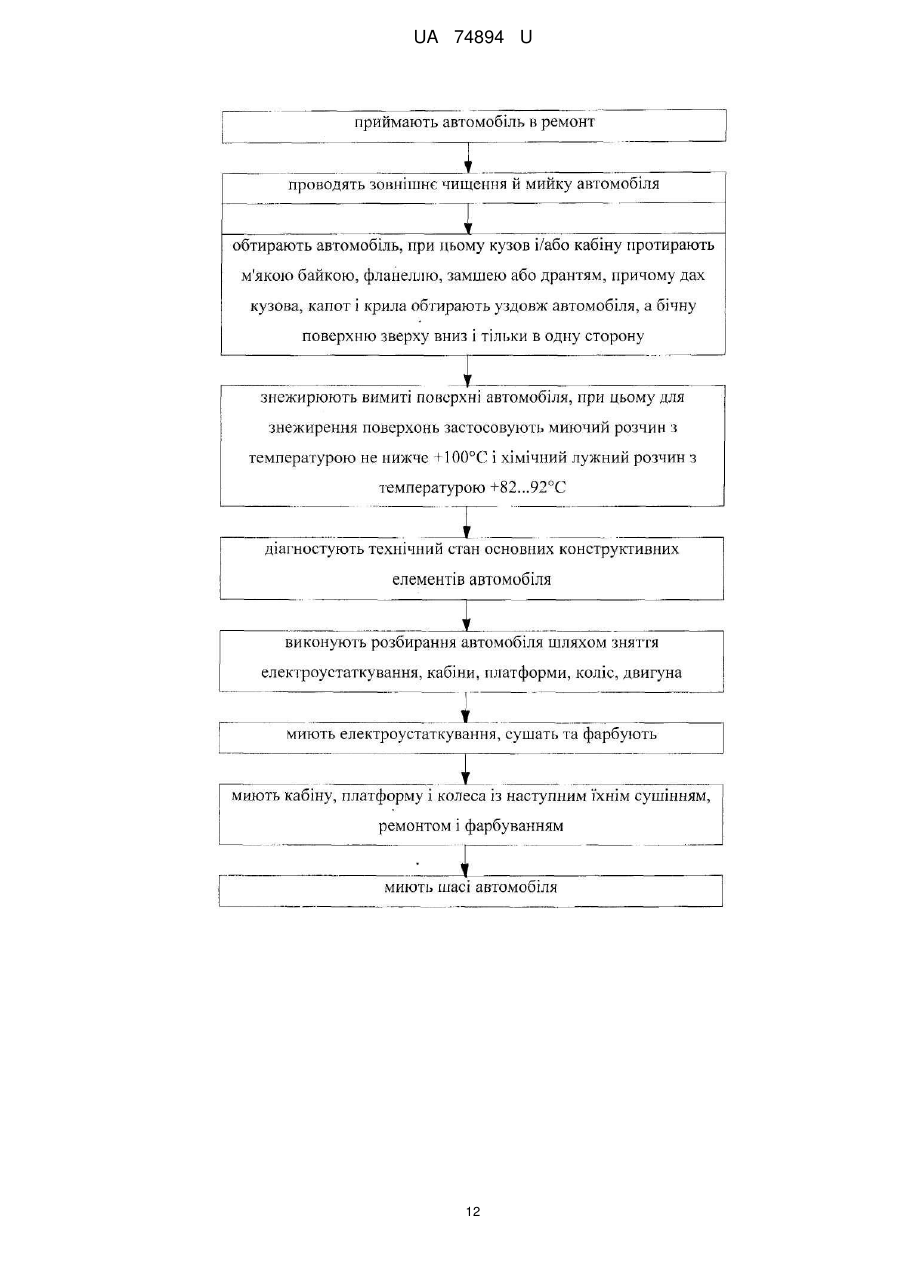

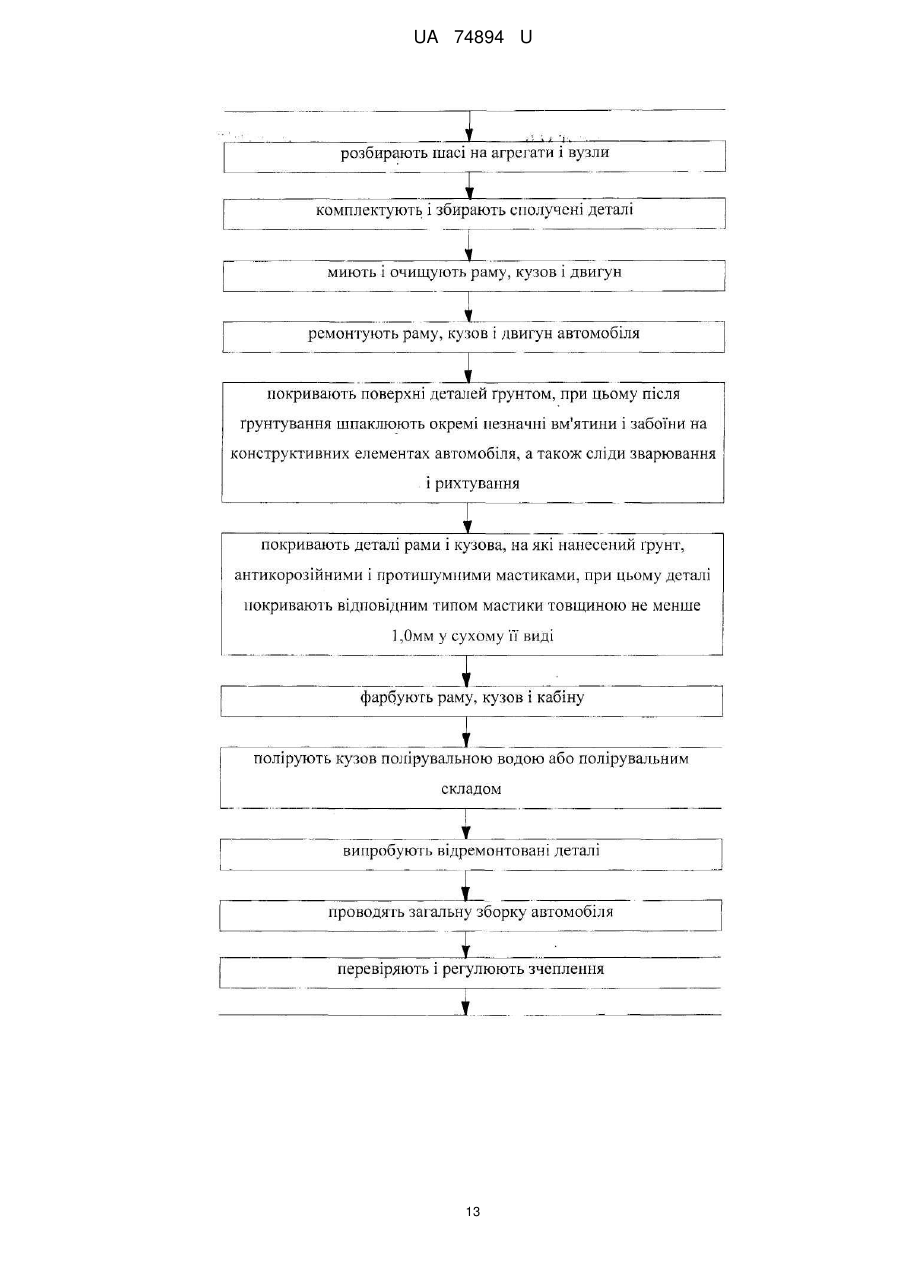

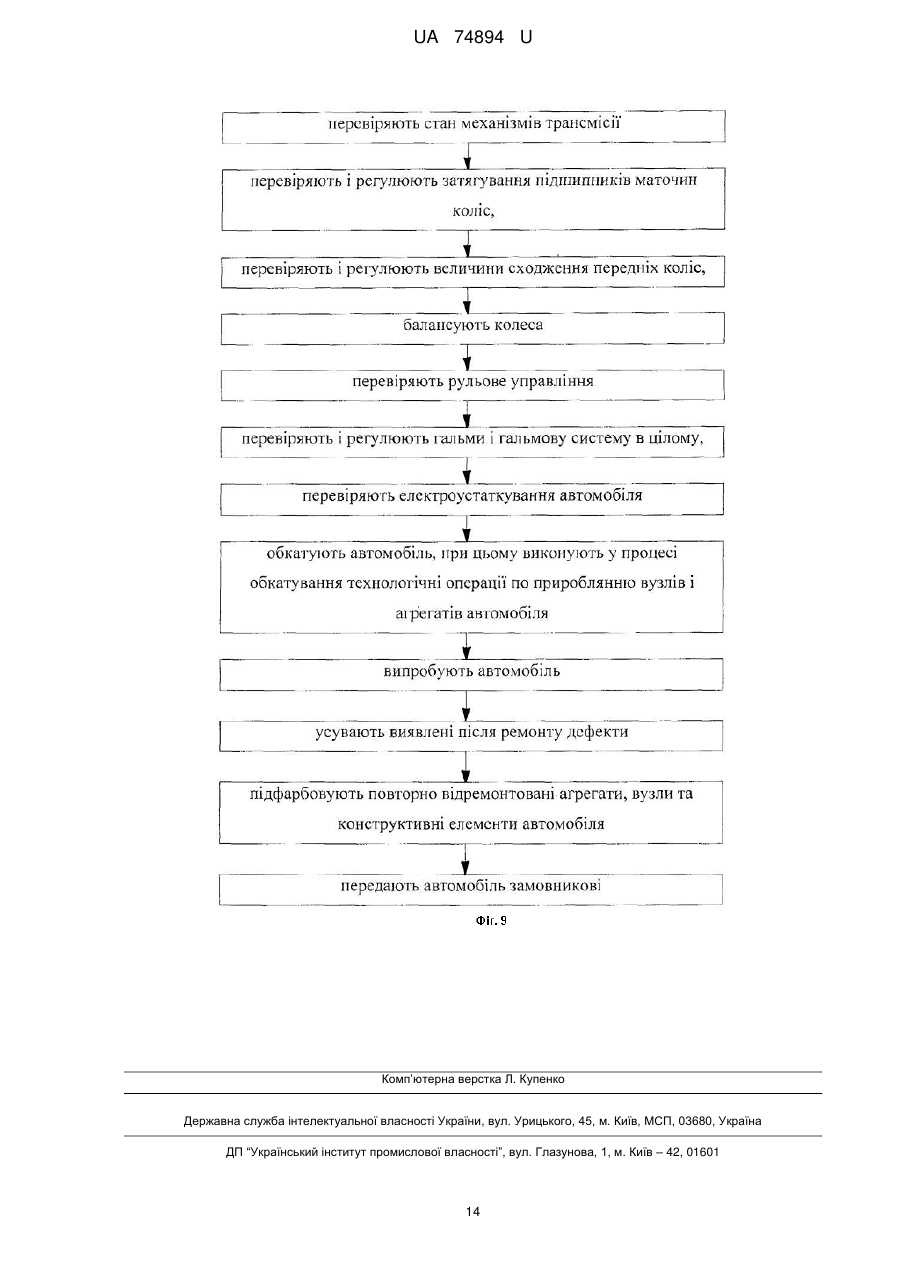

Реферат: Спосіб ремонту вантажних автомобілів, при якому після виконання технологічних операцій по обтиранню автомобіля знежирюють вимиті поверхні автомобіля, а потім діагностують технічний стан основних конструктивних елементів автомобіля. Після зняття електроустаткування миють електроустаткування, сушать та фарбують. Після зняття кабіни, платформи, коліс, двигуна миють кабіну, платформу і колеса із наступним їхнім сушінням, ремонтом і фарбуванням. Після розбирання шасі комплектують і збирають сполучені деталі. При проведенні складальних робіт перевіряють і регулюють зчеплення, перевіряють стан механізмів трансмісії, перевіряють і регулюють затягування підшипників маточин коліс, перевіряють і регулюють величини UA 74894 U (12) UA 74894 U сходження передніх коліс, балансують колеса, перевіряють рульове управління, перевіряють і регулюють гальма і гальмову систему в цілому, перевіряють електроустаткування автомобіля, виконують у процесі обкатування технологічні операції по прироблянню вузлів і агрегатів автомобіля. UA 74894 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі автомобільного транспорту, зокрема, до способів ремонту транспортних засобів, а саме, до способів ремонту автомобілів, переважно вантажних автомобілів марки ЗІЛ, ГАЗ, КРАЗ, КАМАЗ тощо. Ремонт автомобілів - об'єктивна необхідність, що диктується технічною й економічною причинами. Вони обумовлені тим, що виробництво транспортних засобів, а також різні умови їхньої експлуатації не можуть забезпечити однакові терміни служби деталей і складових одиниць, які в комплексі становлять виріб - автомобіль. Економічно недоцільно припиняти експлуатацію не тільки при виході з ладу окремих деталей і складальних одиниць, але також і у випадку погіршення загального технічного стану транспортного засобу або його основних агрегатів. Найбільш повне використання ресурсу деталей може бути забезпечено тільки за умови проведення своєчасних ремонтів. Основне призначення ремонту - відновлення працездатності транспортного засобу. При відновленні працездатності транспортного засобу застосовуються наступні види ремонту: - поточний ремонт (плановий поточний ремонт), середній ремонт, - капітальний ремонт [1]. Поточний ремонт виконується для забезпечення або відновлення працездатності виробу й складається в заміні й (або) відновленні окремих деталей. Характерними роботами при виконанні поточного ремонту с розбірна, складальна, слюсарна та зварювальна роботи, фарбувальні роботи, заміна деталей і агрегатів. При поточному ремонті допускається заміна деталей, які досягли граничного стану, крім базових. В автомобілі при виконанні поточного ремонту можуть замінятися окремі вузли й агрегати, які вимагають капітального ремонту. Роботи, які виконуються при проведенні поточного ремонту, підрозділяються на два види: роботи зі знімання й установки агрегатів і вузлів, - роботи з розбирання, усунення несправностей і зборці знятих агрегатів і вузлів [2]. Капітальний ремонт автомобілів виконується для відновлення справності або близького до повного відновлення ресурсу із заміною або відновленням будь-яких його агрегатів і вузлів, включаючи базові. При проведенні капітального ремонту здійснюється повне розбирання, дефектація, відновлення або заміна деталей (крім базових), а також їхня зборка, регулювання й випробування. До капітального ремонту виріб або агрегат автомобіля направляється у випадку, якщо базова й/або основні деталі вимагають повного розбирання агрегату, або якщо погіршився технічний стан агрегату через значний знос більшості його деталей у такому ступені, що відновлення його працездатності шляхом проведення поточного ремонту економічно недоцільно. Направлення автомобіля або агрегату на капітальний ремонт робиться на підставі результатів аналізу їхнього технічного стану із застосуванням засобів контролю й діагностики, а також витрат на технічне обслуговування й ремонт [3]. Відомий спосіб ремонту автомобілів, при якому виконують повне розбирання автомобіля, виконують роботи з діагностування деталей, вузлів і агрегатів, виконують роботи з відновлення або заміни деталей новими або відремонтованими, виконують технологічні операції по зборці й регулюванню, а на завершальній стадії ремонту проводять випробування автомобіля в цілому, при цьому перед проведенням технологічних операцій по розбиранню проводять послідовно мийно-збиральні роботи, заправні й мастильно-очисні роботи [4]. До недоліків відомого способу ремонту автомобілів відноситься те, що не забезпечується висока якість ремонту автомобілів. До недоліків відомого способу відноситься й те, що термін ремонту не відповідає умовам введення техніки до строю в умовах ведення бойових дій. Найбільш близьким технічним рішенням як по суті, так і за задачею, що вирішується, яке вибрано за найближчий аналог (прототип), є спосіб ремонту вантажних автомобілів, при якому послідовно виконують технологічні операції, згідно з якими приймають автомобіль в ремонт, проводять зовнішнє чищення і мийку автомобіля, обтирають автомобіль, розбирають автомобіль шляхом зняття електроустаткування, кабіни, платформи, коліс, двигуна, миють шасі автомобіля, розбирають шасі на агрегати і вузли, миють і очищують раму, кузов і двигун, ремонтують раму, кузов і двигун автомобіля, покривають поверхні деталей ґрунтом, покривають деталі рами і кузова, на які нанесений ґрунт, антикорозійними і протишумними мастиками, фарбують раму, кузов і кабіну, полірують кузов полірувальною водою або полірувальним складом, випробують відремонтовані деталі, проводять загальну зборку автомобіля, обкатують автомобіль, випробують автомобіль, а на завершальній стадії ремонту автомобіля передають автомобіль замовникові, при цьому кузов і/або кабіну протирають м'якою байкою, фланеллю, замшею або дрантям, після ґрунтування шпаклюють окремі незначні вм'ятини і забоїни на конструктивних елементах автомобіля, а також сліди зварювання і рихтування, причому деталі покривають відповідним типом мастики товщиною не менше 1,0 мм у сухому її виді [5]. До недоліків відомого способу ремонту вантажних автомобілів, який вибраний за прототип, належить те, що не забезпечується висока якість ремонту автомобілів. До недоліків відомого 1 UA 74894 U 5 10 15 20 25 30 35 40 45 50 55 способу належить й те, що термін ремонту не відповідає умовам введення техніки до строю в умовах ведення бойових дій. В основу способу покладена задача шляхом введення у виробничий процес ремонту автомобіля додаткових технологічних операцій забезпечити підвищення якості ремонту автомобілів, особливо, при проведенні капітального ремонту. Суть корисної моделі в способі ремонту вантажних автомобілів, при якому послідовно виконують технологічні операції, згідно з якими приймають автомобіль в ремонт, проводять зовнішнє чищення і мийку автомобіля, обтирають автомобіль, розбирають автомобіль шляхом зняття електроустаткування, кабіни, платформи, коліс, двигуна, миють шасі автомобіля, розбирають шасі на агрегати і вузли, миють і очищують раму, кузов і двигун, ремонтують раму, кузов і двигун автомобіля, покривають поверхні деталей ґрунтом, покривають деталі рами і кузова, на які нанесений ґрунт, антикорозійними і протишумними мастиками, фарбують раму, кузов і кабіну, полірують кузов полірувальною водою або полірувальним складом, випробують відремонтовані деталі, проводять загальну зборку автомобіля, обкатують автомобіль, випробують автомобіль, а на завершальній стадії ремонту автомобіля передають автомобіль замовникові, при цьому кузов і/або кабіну протирають м'якою байкою, фланеллю, замшею або дрантям, після ґрунтування шпаклюють окремі незначні вм'ятини і забоїни на конструктивних елементах автомобіля, а також сліди зварювання і рихтування, причому деталі покривають відповідним типом мастики товщиною не менше 1,0 мм у сухому її виді, полягає в тому, що після виконання технологічних операцій по обтиранню автомобіля знежирюють вимиті поверхні автомобіля, після виконання технологічних операцій по знежиренню вимитих поверхонь автомобіля діагностують технічний стан основних конструктивних елементів автомобіля, після зняття електроустаткування миють електроустаткування, сушать та фарбують, після зняття кабіни, платформи, коліс, двигуна миють кабіну, платформу і колеса із наступним їхнім сушінням, ремонтом і фарбуванням, після розбирання шасі комплектують і збирають сполучені деталі, при проведенні складальних робіт перевіряють і регулюють зчеплення, перевіряють стан механізмів трансмісії, перевіряють і регулюють затягування підшипників маточин коліс, перевіряють і регулюють величини сходження передніх коліс, балансують колеса, перевіряють рульове управління, перевіряють і регулюють гальма і гальмову систему в цілому, перевіряють електроустаткування автомобіля, виконують у процесі обкатування технологічні операції по прироблянню вузлів і агрегатів автомобіля, а перед здачею автомобіля замовникові усувають виявлені після ремонту дефекти, підфарбовують повторно відремонтовані агрегати, вузли та конструктивні елементи автомобіля. Суть корисної моделі полягає і в тому, що дах кузова, капот і крила обтирають уздовж автомобіля, а бічну поверхню зверху вниз і тільки в одну сторону. Суть корисної моделі полягає і в тому, що для знежирення поверхонь застосовують миючий розчин з температурою не нижче +100 °C і хімічний лужний розчин з температурою +82…92 °C. Рішення технічної задачі дійсно можливе тому, що: - шляхом знежирення вимитих поверхонь автомобіля забезпечують якість нанесення ґрунту на знежирену поверхню; - шляхом діагностування технічного стану основних конструктивних елементів автомобіля забезпечують виявлення ушкоджень на конструктивних елементах та ушкоджених деталей; - шляхом мийки електроустаткування, його наступного сушіння та фарбування забезпечують підвищення якості ремонту зазначеного устаткування; - шляхом мийки кабіни, платформи і коліс із наступним їхнім сушінням, ремонтом і фарбуванням забезпечують, по перше, шляхом мийки кабіни, платформи і коліс виявлення ушкоджень, закритих брудом, і по друге, якісну підготовку поверхонь для ремонту і фарбування; - шляхом перевірки і регулювання, відповідно, зчеплення, стану механізмів трансмісії, затягування підшипників маточин коліс, величини сходження передніх коліс забезпечують виявлення ушкоджень і поломок у зазначених вище механізмах; - шляхом балансування коліс ліквідують навантаження на вісь, на тяги системи керування, а також усувають биття коліс; - шляхом перевірки, відповідно, рульового управління, гальм і гальмової системи в цілому забезпечують виявлення ушкоджень та поломок в конструктивних елементах системи; - шляхом перевірки електроустаткування автомобіля забезпечують виявлення ушкоджень та поломок в конструктивних елементах системи, сортування устаткування на придатне до подальшого використання чи повного списання для закупівлі аналогічних зразків; - шляхом виконання у процесі обкатування технологічних операцій по прироблянню вузлів і агрегатів автомобіля забезпечують перевірку відремонтованих вузлів і агрегатів на працездатність та виявлення при цьому недоліків в ремонті для наступної доробки. 2 UA 74894 U 5 10 15 Таким чином, спосіб ремонту вантажних автомобілів, який заявляється, відповідає критерію корисної моделі "новизна". Суть способу ремонту вантажних автомобілів, який заявляється, пояснюється за допомогою ілюстрацій, де на Фіг. 1-7 представлено схеми застосування за етапами технологічних операцій для ремонту вантажного автомобіля, які становлять суть способу ремонту вантажних автомобілів, що заявляється, на Фіг. 8 показано загальну схему виконання технологічних операцій, що являють собою технологічний процес ремонту вантажних автомобілів, по етапах, на Фіг. 9 показано послідовність виконання технологічних операцій, що являють собою технологічний процес ремонту вантажних автомобілів (що заявляється). Автомобіль (у тому числі вантажний автомобіль) як об'єкт ремонту являє собою технічну систему, що виробила до цього часу основний установлений ресурс або не здатну виконувати свої функції через втрату працездатності внаслідок досягнення граничного стану базових і основних деталей, зниження ефективності експлуатації нижче припустимого рівня або незабезпечення безпеки дорожнього руху. У таблиці 1 наведений перелік базових і основних деталей автомобіля, які визначають необхідність капітального ремонту [6]. Таблиця 1 Агрегат Базові деталі Двигун Блок циліндрів Зчеплення Картер зчеплення Коробка передач Картер коробки Ведучий міст Картер ведучого мосту Передній міст Балка передньої осі або поперечка незалежної підвіски Поворотна цапфа, маточина, шворінь, гальмовий барабан або диск Картер кермового механізму Вал сошки, черв'як-ролик, рейка-шестірня Корпус кузова Оперення, двері, кабіна Кермовий механізм Кузов 20 Основні деталі Головка блоку циліндрів, колінчатий вал, маховик, розподільний вал Натискний диск Кришка коробки передач, вали - первинний, проміжний, вторинний Картер редуктора, кожух півосі, стакан підшипників, чашки диференціала, хрестовина диференціала, маточина, гальмовий барабан або диск, кулак поворотний переднього провідного мосту Таким чином з таблиці 1 видно, які конструктивні елементи автомобіля потребують найдосконалішої перевірки на наявність ушкоджень, поломок, відмовлень, а це, у свою чергу, потребує підготовки ремонтних матеріалів, фарб, ґрунтів та інших запасних частин і коштів на придбання нових запасних частин. Розподіл відмовлень по агрегатах і системах автомобіля, наприклад, у вантажному автомобілі типу ЗІЛ-130, наведений в таблиці 2. Таблиця 2 Агрегат, система Розподіл відмов, % Двигун Гальма Електроустаткування Зчеплення Рульове управління Передній міст Підвіска Карданна передача Паливна система Коробка передач Задній міст 19,8 16,7 12,0 8,6 7,8 7,4 6,8 6,6 4,4 4,4 4,0 Питома витрата запасних частин на один автомобіль, у.е/1000 км 13,4 0,44 0,38 0,3 0,6 0,05 0,45 0,64 0,05 0,5 0,9 3 Питомі трудові витрати на один автомобіль, у.е/1000 км 0,75 0,21 0,15 0,21 0,15 0,25 0,25 0,38 0,1 0,16 0,55 UA 74894 U 5 10 15 20 25 Зазначений розподіл відмовлень показує, що близько 50 % відмовлень виникає через несправності двигуна, гальмової системи і електрообладнання автомобіля. Питома вага витрат праці и витрат запасних частин по цим агрегатам складає більше 50 %. Отже при проведенні ремонту цим системам і агрегатам потрібно приділяти першорядну увагу [7]. Розглянуті дані свідчать про те, що для підвищення якості ремонту автомобіля необхідно удосконалювати технологічний процес ремонту шляхом введення нових технологічних операцій. Спосіб ремонту вантажних автомобілів, який заявляється, здійснюється наступним чином за N етапами (див. схеми на Фіг. 1-7 та загальну схему на Фіг. 8) з використанням технологічних операцій ремонту, показаних в блок-схемі на Фіг. 9. Для розгляду технологічного процесу він розподіляється на етапи, в які входять технологічні операції, близькі за суттю визначеному етапу. Як варіант спосіб ремонту вантажних автомобілів, який заявляється, розподілено на сім етапів (див., відповідно, схему на Фіг. 8 та схеми на Фіг. 17), що дозволяє детальніше розглянути технологічний процес ремонту вантажних автомобілів. Починають технологічний процес ремонту вантажних автомобілів тим, що проводять приймання автомобіля в ремонт (див. схему на Фіг. 8 та схему на Фіг. 1). При цьому автомобіль заганяється на площадку ремонтного фонду і йому призначається один з заздалегідь розроблених технологічних маршрутів типового процесу ремонту. Далі виконують технологічні операції, що входять до першого етапу технологічного процесу ремонту вантажних автомобілів (див. схеми на Фіг. 8, на Фіг. 1 та блок-схему на Фіг. 9). З площадки ремонтного фонду автомобіль направляється до спеціально обладнаного місця, де проводять зовнішнє чищення й мийку автомобіля Забруднення, які зустрічаються в процесі ремонту, розділяються (див. таблицю 3) на експлуатаційні (виникнення яких пов'язане з умовами експлуатації автомобілів) і технологічні (які утворюються в процесі ремонту автомобіля) [8]. Таблиця 3 Забруднення автомобілів Експлуатаційні - дорожній бруд - залишки перевезених вантажів - лакофарбові покриття - мастильні матеріали - продукти корозії - накип - масляно-грязьові відкладення - асфальтосмолисті відкладення - лакові відкладення - нагар 30 35 40 Технологічні - стружка - абразивні частки - окалина - шлаки - притиральні пасти - доводочні пасти - залишки емульсій - продукти зношування при обкатуванні Дорожній бруд, залишки перевезених вантажів відкладаються на зовнішніх поверхнях конструктивних елементів автомобіля, його агрегатах і вузлах. Найбільш міцними з них є залишки бетону, бітуму, фарби, масел. Після мийки проводять обтирання автомобіля, при цьому кузов і/або кабіну протирають м'якою байкою, фланеллю, замшею або дрантям, причому дах кузова, капот і крила обтирають уздовж автомобіля, а бічну поверхню зверху вниз і тільки в одну сторону. Далі проводять технологічні операції по знежиренню вимитих поверхонь автомобіля, при цьому застосовують миючий розчин з температурою не нижче +100 °C і хімічний лужний розчин з температурою +82…92 °C. Після виконання технологічних операцій по знежиренню вимитих поверхонь автомобіля, проводять технологічні операції по діагностиці технічного стану основних конструктивних елементів автомобіля, при цьому очищені й знежирені деталі піддають контролю й сортуванню на придатні без відновлення, на такі, що підлягають відновленню, і на негідні. По закінченню виконання зазначених вище технологічних операцій переходять до другого етапу технологічного процесу ремонту вантажних автомобілів (див. схему на Фіг. 8 та схему на Фіг. 2). 4 UA 74894 U 5 10 15 20 25 30 35 40 45 50 55 Починають другий етап технологічний процес ремонту тим, що виконують розбирання автомобіля шляхом зняття електроустаткування, кабіни, платформи, коліс, двигуна. Далі виконують технологічні операції по мийці електроустаткування з наступним сушінням, ремонтом і фарбуванням та технологічні операції по мийці кабіни, платформи й коліс із наступним їхнім сушінням, ремонтом і фарбуванням. Послідовно (або паралельно) із зазначеними вище технологічними операціями по мийці конструктивних елементів автомобіля, проводять мийку шасі автомобіля. Після завершення мийки шасі автомобіля проводять розбирання шасі на агрегати й вузли, при цьому проводять послідовно технологічні операції по прийманню агрегатів у ремонт, мийці й випарюванню агрегатів, частковому розбиранню агрегатів, мийці розібраних агрегатів, розбиранню агрегатів на складові деталі, мийці й чищенню деталей, ремонту деталей, зборці агрегатів, обкатуванню й випробуванню агрегатів, фарбуванню агрегатів з наступною передачею на загальну зборку автомобіля. В той же час проводять комплектування й зборку сполучених деталей, при цьому при проведенні технологічних операцій по комплектуванню й зборці деталей виконують їхнє припилювання, шабрування, притирання, полірування, розгортання, прогін різьблення, зачищення задирків, причому згадані деталі комплектують по групах з більше вузьким діапазоном допусків, а зборку деталей здійснюють по однойменних групах для забезпечення стабільних посадок. Закінчують другий етап технологічного процесу ремонту вантажних автомобілів тим, що виконують технологічні операції по мийці й очищенню рами, кузова і двигуна (див. схему на Фіг. 2). Після завершення зазначених технологічних операцій переходять до третього етапу ремонту, на якому виконують технологічні операції з ремонту рами, кузова і двигуна автомобіля, при цьому ремонт кузова здійснюють шляхом проведення технологічних операцій, які передбачають вирізання ділянок кузова, які піддалися зношуванню, механічним ушкодженням і сильній корозії й заміну згаданих ділянок новими, заздалегідь підготовленими деталями й вузлами, причому додання в процесі ремонту деталі ремонтного розміру й правильної геометричної форми здійснюють механічною й електромеханічною обробкою, а відновлення при ремонті початкового розміру деталі проводять із використанням технологічних операцій по наплавленню, металізації, електричних покриттів, тиску в сполученні з різними видами відновлення первісної поверхневої твердості деталей. По завершенню третього етапу переходять до четвертого етапу технологічного процесу ремонту вантажних автомобілів (див. схему на Фіг. 8 та на Фіг. 3), який починають тим, що виконують технологічні операції по покриттю поверхонь деталей ґрунтом, при цьому після ґрунтування проводять шпаклювання окремих незначних вм'ятин і забоїн, а також слідів зварювання і рихтування. Після цього виконують технологічні операції по покриттю деталей рами і кузова, на які нанесений ґрунт, антикорозійними й протишумними мастиками, при цьому мастику відповідного типу наносять на поверхню деталі товщиною не менше 1,0 мм у сухому її виді. Продовжують технологічний процес ремонту тим, що виконують технологічні операції по фарбуванню рами, кузова і кабіни, при цьому поверхні деталей, які будуть недоступні після зборки автомобіля, офарблюються перед зборкою, причому зовнішні поверхні конструктивних елементів кузова й дверей офарблюють у два шари по ґрунту. По закінченню фарбування виконують технологічні операції по поліруванню кузова полірувальною водою або полірувальним составом, при цьому полірувальну воду або пасту наносять тонким шаром на пофарбовану поверхню за допомогою ватяного тампона, обгорнутого марлею. Паралельно на четвертому етапі технологічного процесу ремонту вантажних автомобілів випробують відремонтовані деталі (див. схему на Фіг. 8 та схему на Фіг. 3). По завершенню четвертого етапу переходять до п'ятого етапу технологічного процесу ремонту вантажних автомобілів (див. схему на Фіг. 8 та на Фіг. 4), під час якого проводять загальну зборку автомобіля для обкатування. Паралельно на п'ятому етапі технологічного процесу ремонту вантажних автомобілів при зборці автомобіля (див. схему на Фіг. 5) виконують технологічні операції по перевірці й регулюванню зчеплення, по перевірці стану механізмів трансмісії, по перевірці й регулюванню затягування підшипників маточин коліс, по перевірці й регулюванню величини сходження передніх коліс, по балансуванню коліс, по перевірці рульового управління, по перевірці й регулюванню гальм і гальмової системи, по перевірці електроустаткування автомобіля. 5 UA 74894 U 5 10 15 20 25 30 35 40 45 50 По завершенню зазначених перевірок переходять до шостого етапу технологічного процесу ремонту вантажних автомобілів проводять обкатування автомобіля (див. схему на Фіг. 8 та на Фіг. 6). На етапі обкатування виконують технологічні операції по прироблянню вузлів і агрегатів автомобіля, а також проводять випробування відремонтованих деталей, при цьому проводять випробування деталей на точність, міцність, твердість, теплостійкість, зносостійкість і вібростійкість. На завершальній стадії шостого етапу технологічного процесу ремонту вантажних автомобілів проводять випробування автомобіля (див. схему на Фіг. 6), при цьому відремонтовані задні мости випробовують із навантаженням і без навантаження. Закінчують етап випробувань автомобіля тим, що на сьомому етапі технологічного процесу ремонту вантажних автомобілів (див. схему на Фіг. 8 та на Фіг. 7) виконують технологічні операції по усуненню виявлених після ремонту дефектів з наступним підфарбуванням повторно відремонтованих агрегатів, вузлів і автомобіля в цілому (що забезпечує якісне виконання ремонту). Завершують технологічний процес ремонту вантажних автомобілів (який заявляється) тим, що здійснюють видачу/передачу відремонтованого вантажного автомобіля замовникові (див. схему на Фіг. 7 та блок-схему на Фіг. 9). Таким чином спосіб ремонту вантажних автомобілів, який заявляється, згідно з визначеними етапами ремонту (див. схему на Фіг. 8) закінчується. Підвищення ефективності застосування способу ремонту вантажних автомобілів, який заявляється, у порівнянні з прототипом, досягається введенням нових технологічних операцій, які підвищують якість ремонту автомобіля. Удосконалений (шляхом додавання у відомі технологічні процеси ремонту автомобілів нових технологічних операцій) технологічний процес ремонту автомобілів дозволить не тільки скоротити час на проведення капітального ремонту зазначених конструктивних елементів автомобілів різних типів, але й знизити не менше, ніж на 50 % фінансові витрати, які передбачаються на закупівлю нових вузлів і агрегатів замість непридатних до експлуатації, шляхом виготовлення аналогічних конструкцій на базі ремонтного підприємства з відносно невеликим об'ємом виробництва. Джерела інформації: 1. С.М. Круглов "Устройство, техническое обслуживание и ремонт легковых автомобилей". М.: "Высшая школа", 1987, Часть 3. Ремонт. XV. Системы и виды ремонта. § 41. Текущий ремонт. Стр. 239-240. 2. В.П. Полосков, П.М. Лещев, В.Н. Хартанович "Устройство и эксплуатация автомобилей". Учебное пособие. Издание второе, переработанное и дополненное. - М.: Издательство ДОСААФ СССР, 1983, 318 с., ил. (стр. 310). 3. С.М. Круглов "Устройство, техническое обслуживание и ремонт легковых автомобилей". М.: "Высшая школа", 1987, Часть 3. Ремонт. XV. Системы и виды ремонта. § 42. Капитальный ремонт. Стр. 242. 4. А.А. Милушкин, В.А. Черняйкин "Справочник водителя автомобиля".-2-е издание, переработанное и дополненное. - М.: Транспорт. 1980, Глава III "Техническое обслуживание и ремонт автомобилей. П. 2 Система ремонта. Раздел "Капитальный ремонт", стр. 48, 5-й абзац снизу - аналог. 5. Ремонт автомобилей: Учебник для вузов / Л.В. Дехтеринский, К.Х. Акмаев, В.П. Апсин и др.; Под ред. Л.В. Дехтеринского. - М.: Транспорт, 1992, Глава 15. Система ремонта автомобилей и их составных частей. Характеристика технологических процессов ремонта. Раздел 15.4. Схемы технологических процессов капитального ремонта автомобилей и агрегатов., стр. 147-148 - прототип. 6. С.М. Круглое "Устройство, техническое обслуживание и ремонт легковых автомобилей". М.: "Высшая школа", 1987, стр. 243. 7. Крамаренко Г.В., Барашков И.В. "Техническое обслуживание автомобилей: Учебник для автомобильных техникумов". - М.: Транспорт, 1982, стр. 317. 8. Ремонт автомобилей: Учебник для вузов / Л.В. Дехтеринский, К.Х. Акмаев, В.П. Апсин и др.; Под ред. Л.В. Дехтеринского. - М.: Транспорт, 1992, стр. 160, рис. 16.3. 55 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 60 1. Спосіб ремонту вантажних автомобілів, при якому послідовно виконують технологічні операції, згідно з якими приймають автомобіль в ремонт, проводять зовнішнє чищення і мийку автомобіля, обтирають автомобіль, розбирають автомобіль шляхом зняття електроустаткування, кабіни, платформи, коліс, двигуна, миють шасі автомобіля, розбирають 6 UA 74894 U 5 10 15 20 25 шасі на агрегати і вузли, миють і очищують раму, кузов і двигун, ремонтують раму, кузов і двигун автомобіля, покривають поверхні деталей ґрунтом, покривають деталі рами і кузова, на які нанесений ґрунт, антикорозійними і протишумними мастиками, фарбують раму, кузов і кабіну, полірують кузов полірувальною водою або полірувальним складом, випробують відремонтовані деталі, проводять загальну зборку автомобіля, обкатують автомобіль, випробують автомобіль, а на завершальній стадії ремонту автомобіля передають автомобіль замовникові, при цьому кузов і/або кабіну протирають м'якою байкою, фланеллю, замшею або дрантям, після ґрунтування шпаклюють окремі незначні вм'ятини і забоїни на конструктивних елементах автомобіля, а також сліди зварювання і рихтування, причому деталі покривають відповідним типом мастики товщиною не менше 1,0 мм у сухому її вигляді, який відрізняється тим, що після виконання технологічних операцій по обтиранню автомобіля знежирюють вимиті поверхні автомобіля, після виконання технологічних операцій по знежиренню вимитих поверхонь автомобіля діагностують технічний стан основних конструктивних елементів автомобіля, після зняття електроустаткування миють електроустаткування, сушать та фарбують, після зняття кабіни, платформи, коліс, двигуна миють кабіну, платформу і колеса із наступним їхнім сушінням, ремонтом і фарбуванням, після розбирання шасі комплектують і збирають сполучені деталі, при проведенні складальних робіт перевіряють і регулюють зчеплення, перевіряють стан механізмів трансмісії, перевіряють і регулюють затягування підшипників маточин коліс, перевіряють і регулюють величини сходження передніх коліс, балансують колеса, перевіряють рульове управління, перевіряють і регулюють гальма і гальмову систему в цілому, перевіряють електроустаткування автомобіля, виконують у процесі обкатування технологічні операції по прироблянню вузлів і агрегатів автомобіля, а перед здачею автомобіля замовникові усувають виявлені після ремонту дефекти, підфарбовують повторно відремонтовані агрегати, вузли та конструктивні елементи автомобіля. 2. Спосіб за п. 1, який відрізняється тим, що дах кузова, капот і крила обтирають уздовж автомобіля, а бічну поверхню зверху вниз і тільки в одну сторону. 3. Спосіб за п. 1, який відрізняється тим, що для знежирення поверхонь застосовують миючий розчин з температурою не нижче +100 °С і хімічний лужний розчин з температурою +82...92 °С. 7 UA 74894 U 8 UA 74894 U 9 UA 74894 U 10 UA 74894 U 11 UA 74894 U 12 UA 74894 U 13 UA 74894 U Комп’ютерна верстка Л. Купенко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 14

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for repair of trucks

Автори англійськоюSheremetov Serhii Ivanovych, Bashynskyi Volodymyr Heorhiiovych, Bilko Natalia Yuriivna, Vasiukhina Valentyna Oleksiivna, Himber Serhii Mykolaiovych, Hrebenyk Oleksandr Mykolaiovych, Zaikivskyi Oleksandr Boleslavovych, Kapas Andrii Hryhorovych, Kolos Oleksii Ivanovych, Komarov Volodymyr Oleksandrovych, Kuznetsov Vladlen Oleksandrovych, Lotokha Liudmyla Mykhailivna, Maistrenko Oleksandr Anatoliiovych, Melkin Vasyl Vasyliovych, Onistrat Oleksandr Anatoliiovych, Sendetskyi Mykola Mykolaovych, Skrypnyk Marharyta Arkadiivna, Stepanenko Oleksandr Oleksiiovych, Chuchmii Andrii Volodymyrovych

Назва патенту російськоюСпособ ремонта грузовых автомобилей

Автори російськоюШереметов Сергей Иванович, Башинский Владимир Георгиевич, Билько Наталия Юрьевна, Васюхина Валентина Алексеевна, Гимбер Сергей Николаевич, Гребеник Александр Николаевич, Зайкивский Александр Болеславович, Капась Андрей Григорьевич, Колос Алексей Иванович, Комаров Владимир Александрович, Кузнецов Владлен Александровичч, Лотоха Людмила Михайловна, Майстренко Александр Анатольевич, Мелькин Василий Васильевич, Онистрат Александр Анатольевич, Сендецкий Николай Николаевич, Скрипник Маргарита Аркадьевна, Степаненко Александр Алексеевич, Чучмий Андрей Владимирович

МПК / Мітки

МПК: G01M 17/00, B60S 1/00, B60S 5/00, G07C 5/00

Мітки: спосіб, ремонту, вантажних, автомобілів

Код посилання

<a href="https://ua.patents.su/16-74894-sposib-remontu-vantazhnikh-avtomobiliv.html" target="_blank" rel="follow" title="База патентів України">Спосіб ремонту вантажних автомобілів</a>

Попередній патент: Спосіб ремонту транспортних засобів типу вантажних автомобілів марки зіл/газ/краз/камаз

Наступний патент: Спосіб створення суцільної зони радіоподавлення довільної конфігурації

Випадковий патент: Похідні циклоалканопіридину, суміш їх ізомерів або окремі ізомери, їх солі і n-окиси, спосіб та проміжні сполуки для їх одержання, а також фармацевтична композиція