Спосіб клінчерного з’єднання товстих металевих деталей та застосування клінчерного інструмента

Номер патенту: 99606

Опубліковано: 10.09.2012

Автори: НОВАЧЕК Томас, Мауерманн Райнхард, Крампль Давід, Шютц Ріхард, Ізраель Маркус, Троєр Андреас, Матайсль Міхаель

Формула / Реферат

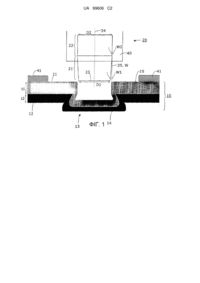

1. Спосіб утворення міцного з'єднання сталевих конструкцій, причому за допомогою штампувального інструмента (20) та контрінструмента (30) шляхом локального деформування із застосуванням тиску утворюють клінчерне з'єднання (13), яке з'єднує першу металеву деталь (11; 6.1, 6.2; 7.1) із другою металевою деталлю (12; 6.3, 6.4, 6.5, 6.6; 7.2, 7.3), що включає такі стадії:

- укладення одна на одну та розташування чи вирівнювання першої металевої деталі (11; 6.1, 6.2; 7.1) та другої металевої деталі (12; 6.3, 6.4, 6.5, 6.6; 7.2, 7.3) в зоні обробки контрінструмента (30),

- встановлення пуансона штампувального елемента (20) в робочу позицію,

- вдавлювання пуансона в обидві укладені одна на одну металеві деталі (11; 12; 6.1, 6.3; 6.4; 6.2, 6.5, 6.6; 7.1, 7.2, 7.3) до утворення клінчерного з'єднання (13) шляхом локальної пластичної деформації,

- витягнення пуансона, причому

- перша металева деталь (11; 6.1, 6.2; 7.1) має товщину (t1), а друга металева деталь (12; 6.3, 6.4, 6.5, 6.6; 7.2, 7.3) має товщину (t2), і вони разом складають сумарну товщину деталі (tt), котра перевищує 8 мм,

який відрізняється тим, що

- застосовують пуансон, який має обертально-симетричну форму відносно осі обертання (24) і містить принаймні одну перехідну ділянку (21, 22), яка виконана конічною та звуженою в напрямку вдавлювання пуансона з кутом (W, W1, W2), а кут (W, W1, W2) від першого кута (W1) нижньої перехідної ділянки (21), яка межує з кінцевою торцевою поверхнею (23), переходить у другий кут (W2) верхньої перехідної ділянки (22), причому перший кут (W1) є більшим, ніж другий кут (W2), а також тим, що в процесі деформації пуансон також у верхній перехідній ділянці (22) принаймні частково занурюють у металеві деталі (11, 12).

2. Спосіб за п. 1, який відрізняється тим, що при з'єднанні сталевих конструкцій застосовують сталевий профіль або сталеву балку або сталевий лист або профільну трубу або металевий лист (із нержавіючої сталі, алюмінію, міді) або сталевий листовий профіль (6.1, 6.2; 7.1), як першу металеву деталь (11), і сталевий лист або сталевий профіль або профільну трубу або металевий лист (із нержавіючої сталі, алюмінію, міді) або сталевий листовий профіль (6.3, 6.4, 6.5, 6.6, 7.2, 7.3), як другу металеву деталь (12).

3. Спосіб за п. 2, який відрізняється тим, що товщина (t1) першої деталі є більшою, ніж товщина (t2) другої деталі, при цьому переважно товщина (t1) першої деталі дорівнює чи перевищує 4 мм, а товщина (t2) другої деталі дорівнює чи перевищує 3 мм.

4. Спосіб за одним із пп. 1-3, який відрізняється тим, що застосовують пуансон, перехідна ділянка (21, 22) якого, виконана конічною, має довжину L, котра залежить від сумарної товщини деталі (tt) таким чином: 0,3·tt ≤ L ≤ 2·tt, причому переважно L є коротшою і меншою, ніж tt, і причому переважно є чинним співвідношення L ≤ 0,5·tt.

5. Спосіб за одним із пп. 1-4, який відрізняється тим, що застосовують пуансон, діаметр якого (D2) при сумарній товщині деталі (tt), котра перевищує 8 мм, становить від 10 до 30 мм чи 35 мм, причому діаметр (D2) переважно становить від 12 до 20 мм чи 25 мм (включно).

6. Спосіб за одним із пп. 1-5, який відрізняється тим, що при витягуванні пуансона застосовують знімач (40), щоб уможливити вивільнення пуансона після з'єднання способом клінчингу металевих деталей (11; 6.1, 6.2; 7.1; 12; 6.3, 6.4, 6.5, 6.6; 7.2, 7.3).

7. Спосіб за одним із пп. 1-6, який відрізняється тим, що знімач (40) перед вивільненням пуансона встановлюють в робочу позицію над поверхнею (15) першої металевої деталі (11; 6.1, 6.2; 7.1), а при вивільненні пуансона за допомогою знімача (40) прикладають зусилля до металевих деталей (11, 12), в той час як діюча в протилежному напрямку сила витягає пуансон, причому сила вивільнення при сумарній товщині деталі (tt), яка перевищує 8 мм, є меншою, ніж 45 кН.

8. Спосіб за одним із пп. 1-7, який відрізняється тим, що застосовують два однакових розташований поряд пуансони, причому першу металеву деталь (11; 6.1, 6.2; 7.1) з'єднують з другою металевою деталлю (12; 6.3, 6.4, 6.5, 6.6; 7.2, 7.3) після вдавлювання та витягання пуансона розташованими поряд клінчерними з'єднаннями (13).

9. Застосування клінчерного інструмента (20) для виготовлення міцного сталевого конструктивного елемента (5; 50) з двох металевих деталей (11; 6.1, 6.2; 7.1; 12; 6.3, 6.4, 6.5, 6.6; 7.2, 7.3), причому металеві деталі (11; 6.1, 6.2; 7.1; 12; 6.3, 6.4, 6.5, 6.6; 7.2, 7.3) з'єднані між собою принаймні одним клінчерним з'єднанням (13), яке відрізняється тим, що застосовують клінчерний інструмент (20), який має пуансон, принаймні одна перехідна ділянка (21, 22) якого виконана конічною, і між твірною конічної бічної поверхні та вертикаллю утворений кут (W, W1, W2), який від першого кута (W1) нижньої перехідної ділянки (21), яка межує з кінцевою торцевою поверхнею (23), переходить у другий кут (W2) верхньої перехідної ділянки (22), причому перший кут (W1) є більшим, ніж другий кут (W2), а також тим, що в процесі деформації пуансон також у верхній перехідній ділянці (22) принаймні частково занурюється у металеві деталі (11, 12), причому торцева поверхня (23) пуансона з боку деталі має незначно менший діаметр (D1) з боку деталі, ніж діаметр (D2) пуансона з боку інструмента.

10. Застосування за п. 9, яке відрізняється тим, що перша деталь (11; 6.1, 6.2; 7.1) сталевого конструктивного елемента (5; 50) має товщину (t1) і друга деталь (12; 6.3, 6.4, 6.5, 6.6; 7.2, 7.3) сталевого конструктивного елемента (5; 50) має товщину (t2), причому товщина (t1) першої деталі є більшою, ніж товщина (t2) другої деталі, і причому переважно товщина (t1) першої деталі дорівнює чи перевищує 4 мм, а товщина (t2) другої деталі дорівнює чи перевищує 3 мм, і загальна товщина (tt) деталі перевищує 8 мм.

11. Застосування за п. 9 або п. 10, яке відрізняється тим, що перша деталь (11) є сталевим профілем або сталевою балкою або сталевим листом або профільною трубою або металевим листом (із нержавіючої сталі, алюмінію, міді) або сталевим листовим профілем (6.1, 6.2; 7.1), і друга металева деталь (12) є сталевим листом або сталевим профілем або профільною трубою або металевим листом (із нержавіючої сталі, алюмінію, міді) або сталевим профілем (6.3, 6.4, 6.5, 6.6; 7.2, 7.3).

12. Застосування за одним із пп. 9-11, яке відрізняється тим, що клінчерне з'єднання (13) розраховане на розтяжне зусилля принаймні 40 кН.

Текст

Реферат: Спосіб утворення міцного з'єднання сталевих конструкцій, причому за допомогою штампувального інструмента (20) та контрінструмента (30) шляхом локального деформування із застосуванням тиску утворюють клінчерне з'єднання (13), яке з'єднує першу металеву деталь (6.1, 6.2) із другою металевою деталлю (6.3, 6.4). При цьому спочатку першу металеву деталь (6.1, 6.2) та другу металеву деталь (6.3, 6.4) укладають одна на одну на робочу поверхню контрінструмента і вирівнюють. Потім пуансон штампувального інструмента встановлюють в робочу позицію і вдавлюють в обидві укладені одна на одну металеві деталі (6.1, 6.2; 6.3, 6.4) до утворення клінчерного з'єднання (13) шляхом пластичного деформування. Перша металева деталь (6.1, 6.2) має товщину (t1), a друга металева деталь (6.3, 6.4) має товщину (t2), які разом складають сумарну товщину деталі (tt), котра перевищує 8 мм. Пуансон має обертальносиметричну форму відносно своєї осі обертання (24) і має перехідну ділянку (21, 22), яка виконана конічною та звуженою в напрямку вдавлювання пуансона, з кутом (W, W1, W2) між твірною конічної бічної поверхні та вертикаллю. UA 99606 C2 (12) UA 99606 C2 UA 99606 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід стосується способу клінчингу товстих металевих деталей для утворення міцних клінчерних з'єднань згідно з обмежувальною частиною пункту 1 формули винаходу, застосування відповідних клінчерних з'єднань в сталевих конструкціях згідно з обмежувальною частиною пункту 9 формули винаходу, а також відповідно виготовлених сталевих конструктивних елементів, зокрема для застосування в ескалаторах, рухомих тротуарах або ліфтах, згідно з обмежувальною частиною пункту 13 формули винаходу. Клінчинг (англ. clinching, "з'єднання продавлюванням") є здавна відомим способом з'єднання деталей шляхом деформування із застосуванням тиску. Цей спосіб називають також способом з'єднання продавлюванням. Клінчинг є технологічним способом обробки тиском без застосування допоміжної з'єднувальної деталі залежно від форми виконання. Існують різні варіанти клінчингу залежно від виконання з'єднувального елемента. Клінчинг можна класифікувати таким чином: - за формуванням з'єднувального елемента: клінчинг з фазою різання та без фази різання; - за формою матриці: нерознімна та розкривна матриця; - за кінематикою інструмента: одно- та багатостадійний клінчинг. Далі розглядається насамперед клінчинг без фази різання. Цей спосіб має певні переваги порівняно з традиційними способами, які застосовують для з'єднання металевих листів або інших деталей, наприклад зварювання, точкове зварювання, з'єднання за допомогою заклепок чи глухих заклепок та використання самопробивних заклепок. На відміну від традиційних способів з'єднання клінчинг без фази різання є економічнішим, якщо розглядати витрати на одне з'єднання. З'єднання способом клінчингу металевих листів та інших металевих деталей, товщина яких перевищує 4 мм, відоме із публікації US 2006/0096075 А1. Правда, як було встановлено у рамках даного винаходу, зусилля затискання при цьому відомому способі дуже великі, що може призвести до пошкодження деталей при вийманні пуансона. Задачею винаходу є розробка способу клінчингу для з'єднання продавлюванням листів металу та балок із товстих листів металу, переважно товщина яких перевищує 4 мм, з незначними зусиллями затискання, з метою майбутнього уможливлення застосування клінчингу також в спорудженні конструкцій зі сталевих елементів, де є необхідним, щоб відповідні деталі витримували навантаження великими моментами та силами. Іншими словами, слід забезпечити можливість застосування клінчингу для з'єднання несучих і здатних витримувати навантаження, а також опорних металевих деталей. При цьому товсті металеві деталі мають бути з'єднані в такий спосіб, щоб забезпечити оптимальне виконання нерознімного механічного замка між з'єднуваними деталями у вигляді зворотного бічного виступу f в зоні дна та якнайбільшу товщину шийки для досягнення відповідної міцності клінчерного з'єднання. Крім цього, задачею винаходу є також відповідна оптимізація застосування клінчингу та відповідне виконання сталевого конструктивного елемента. Задача вирішена: - щодо способу ознаками п.1 формули винаходу; та - щодо застосування способу ознаками п. 9; та - щодо сталевого конструктивного елемента ознаками п. 13. Переважні форми виконання і вдосконалення винаходу описані та визначені в залежних пунктах формули винаходу. Згідно з винаходом уперше можна з'єднувати способом клінчингу сталеві листи і балки чи сталеві профілі (які тут узагальнено названі металевими деталями), виготовляючи в такий спосіб стійкі та міцні сталеві конструктивні елементи, причому сумарна товщина (tt) металевих деталей перевищує 8 мм. Лише з металевих деталей відповідної товщини способом клінчингу згідно з винаходом можна виготовляти сталеві конструктивні елементи достатньої несучої спроможності та стійкості. Щоб це уможливити, клінчерні інструменти були відповідно вдосконалені та оптимізовані. Інструменти згідно з винаходом відрізняються тим, що мають пуансон конічної форми з двома перехідними ділянками, причому перехідна ділянка у зоні торцевої поверхні має більший кут, ніж прилегла до неї верхня перехідна ділянка. Більший кут між твірною конічної бічної поверхні та вертикаллю може бути меншим або дорівнювати 10 градусам і переходити у кут від 5 градусів до нуля. Діаметр цього пуансона переважно становить від 10 мм до 35 mm. Особливо переважним є діаметр від 12 мм (14 мм, 16 мм, 18 мм) до 20 мм чи 25 мм, причому цей діаметр залежить від товщини з'єднуваних металевих деталей і від необхідної міцності та розтяжного зусилля. 1 UA 99606 C2 5 10 15 20 25 30 35 40 45 50 55 60 Згідно з винаходом спосіб клінчингу є справжньою альтернативою способу зварювання, який досі застосовують переважно як спосіб з'єднання товстих деталей (наприклад листів сталі St37, St-44, St-52, St-70 чи металевих листів EN-S235, S275, S355, S460) або балок (завтовшки > 4 мм). Утім, клінчинг можна застосовувати також замість клепаних та болтових з'єднань. Згідно з винаходом можна з'єднувати між собою металеві листи, профілі, балки та інші металеві деталі чи металеві заготовки різної товщини та з різних матеріалів. З'єднання двох металевих деталей способом клінчингу виконують виключно та безпосередньо з матеріалу/матеріалів з'єднуваних металевих деталей. З'єднані способом клінчингу елементи тут називають деталлю з клінчерним з'єднанням. Цей винахід дозволяє збільшити обсяг застосування з'єднань металевих деталей, наприклад з'єднань сталевих балок із листовими профілями чи листовими деталями або смугами з листового металу, тепер також у спорудженні ліфтів та ескалаторів, причому, зокрема, деталь кабіни ліфту або каркасної конструкції чи несучої конструкції ескалатора можна виконувати способом клінчингу. Проте, клінчинг можна застосовувати для кріплення різних несучих начіпних деталей, наприклад на несучому або опорному риштованні, каркасі, консолі, скульптурі, шасі або рамі. Наприклад, клінчингом можна кріпити облицювання з листового металу (панелі) до несучих елементів. Згідно з винаходом утворюється нерознімне з'єднання двох металевих деталей, яке до того ж характеризується великими утримувальними силами (витримує великі розтяжні та зрізувальні зусилля). Випробування під динамічним навантаженням показали, що виконані способом клінчингу деталі мають однозначно кращу несучу здатність, аніж з'єднання, виконані способом точкового зварювання. Згідно з винаходом можна без проблем з'єднувати між собою матеріали з покриттями, а також без покриттів, що відкриває нові можливості для вибору матеріалів особливо при спорудженні ліфтів та ескалаторів. Наприклад, можна з'єднувати між собою оцинковані, лаковані або з полімерними покриттями листи металу та/або сталеві балки без помітних пошкоджень покриття внаслідок клінчингу. На металеві деталі та заготовки перед їх з'єднанням способом клінчингу для виготовлення великогабаритних сталевих конструктивних елементів можна також наносити антикорозійне покриття. Інша перевага клінчингу полягає в тому, що для виконання з'єднання не потрібні ані попередньо зроблені отвори, ані допоміжні стикувальні чи з'єднувальні деталі або з'єднувальний матеріал. Утім, головною перевагою клінчингу порівняно з традиційними способами є низькі витрати на виконання з'єднання. Крім цього, не відбувається теплопередача і не здійснюється термічний вплив на з'єднувані деталі, що дозволяє уникнути їх жолоблення та проплавлення і структурних змін, що є особливо переважним, наприклад, для виконання таких великих і довгих сталевих конструктивних елементів, як несуча конструкція чи каркасна конструкція, чи профільна рама, чи уловлювальна рама, чи несуча рама, чи несучий каркас. Інші ознаки і переваги винаходу детальніше пояснюються далі на прикладі виконання з посиланнями на креслення. На них представлено: Фіг. 1 Значно спрощене схематичне зображення пуансона клінчерного інструмента та двох металевих деталей, які були з'єднані між собою способом клінчингу; Фіг. 2А Схематичне зображення першої стадії клінчингу згідно з винаходом, причому обидві перехідні ділянки пуансона не показані; Фіг. 2В Схематичне зображення другої стадії клінчингу згідно з винаходом, причому обидві перехідні ділянки пуансона не показані; Фіг. 2С Схематичне зображення третьої стадії клінчингу згідно з винаходом, причому обидві перехідні ділянки пуансона не показані; Фіг. 3А Переріз двох з'єднаних способом клінчингу металевих деталей; Фіг. 3В Частковий переріз та фрагмент ділянки клінчерного інструмента згідно з винаходом; Фіг. 4А Переріз, на якому зображені дві з'єднані способом клінчингу металеві деталі чи металева деталь і частина клінчерного інструмента (не відповідного винаходові), причому пуансон клінчерного інструмента має діаметр 12 мм; Фіг. 4В Переріз, на якому зображені дві з'єднані способом клінчингу металеві деталі та частина клінчерного інструмента (не відповідного винаходові), причому пуансон клінчерного інструмента має діаметр 14 мм; Фіг. 4С Переріз, на якому зображені дві з'єднані способом клінчингу металеві деталі та частина клінчерного інструмента (не відповідного винаходові), причому пуансон клінчерного інструмента має діаметр 20 мм; Фіг. 5А Переріз схематично зображеного пуансона згідно з винаходом; 2 UA 99606 C2 5 10 15 20 25 30 35 40 45 50 55 60 Фіг. 6 Вид збоку ескалатора або рухомого тротуару з каркасною конструкцією або несучою конструкцією; Фіг. 7 Вид збоку частини каркасної конструкції з подвійними клінчерними з'єднаннями згідно з винаходом; Фіг. 8А Фрагмент каркасної конструкції з подвійними клінчерними з'єднаннями згідно з винаходом; Фіг. 8В Переріз по лінії G-G подвійних клінчерних з'єднань згідно з винаходом; Фіг. 8С Фрагмент каркасної конструкції зі зварними з'єднаннями згідно з рівнем техніки; Фіг. 9 Фрагмент іншої каркасної конструкції з одинарним клінчерним з'єднанням згідно з винаходом; Фіг. 10 Фрагмент центральної опори для каркасної конструкції з клінчерними з'єднаннями згідно з винаходом. У межах цієї патентної заявки, як вже було зазначено на початку, описується спосіб клінчингу без фази різання. Цей вид клінчингу є виключно процесом з'єднання деталей шляхом деформування із застосуванням тиску. З'єднання деталей здійснюється лише шляхом продавлювання матеріалу деталей у матрицю в поєднанні з вдавлюванням та наступною осадкою. Головною ідеєю при розробці цього способу без фази різання є насамперед збільшення міцності з'єднання завдяки підвищенню здатності матеріалу зберігати надану форму. Принцип винаходу схематично пояснюється на фіг. 1. Зображені дві металеві деталі 11 та 12 із клінчерним з'єднанням 13 між ними. Частина штампувального інструмента 20, яка тут названа пуансоном, зображена над зоною клінчерного з'єднання 10 або точкою клінчерного з'єднання 10. Клінчерний інструмент 20 містить пуансон та контрінструмент 30, який може бути виконаний в формі матриці або ковадла. Форма пуансона є обертально-симетричною відносно його осі обертання 24. Бічна поверхня 25 пуансона виконана концентричною відносно осі обертання 24, причому твірна його конічної бічної поверхні утворює з вертикаллю кут W. За розташуванням відносно торцевої поверхні 23 розрізняють ділянки бічної поверхні 25, а саме нижню перехідну ділянку 21 бічної поверхні 25, яка межує з торцевою поверхнею 23 пуансона, з кутом W1 між твірною конічної бічної поверхні та вертикаллю, і верхню перехідну ділянку 22 бічної поверхні 25 із кутом W2 між твірною бічної конічної поверхні та вертикаллю. Перехідні ділянки 21, 22 переходять одна в одну. При цьому вони, як зображено в прикладах виконання на фіг. 1, ЗВ та 5А, можуть переходити одна в одну зі зламом, причому кути W1, W2 між твірними конічної бічної поверхні цих ділянок та вертикаллю є різними. Проте, є можливим, і це підтверджують також приклади виконання винаходу згідно з фіг. 4А - 4С, щоб нижня та верхня перехідні ділянки 21, 22 переходили одна в одну без зламу, і кути W1, W2 між твірними конічної бічної поверхні цих ділянок та вертикаллю були однаковими. З'єднувані металеві деталі 11, 12 (наприклад, сталева балка товщиною t1 та металевий лист товщиною t2, причому t1 > t2) під тиском пуансона, аналогічно тому, як це відбувається при тисненні чи осадці, зазнаючи пластичної деформації, продавлюються у виїмку чи заглибину або порожнину чи формувальну камеру 31 матриці 30, як показано на фіг. 2А - 2С. Завдяки спеціальній формі виїмки чи заглибини або порожнини чи формувальної камери 31 утворюється клінчерне з'єднання 13, яке має форму, подібну до кнопки або точки осадки чи точки тиснення. Клінчерне з'єднання 13 з'єднує металеві деталі 11, 12 із геометричним та силовим замиканням, як схематично зображено на фіг. 1, фіг. 2С та фіг. 3А і фіг. 4. На фіг. 2А - 2С зображені три стадії процесу утворення клінчерного з'єднання 13 без фази різання з контрінструментом 30, який виконаний у формі нерознімної матриці. На фіг. 2А - 2С з метою спрощення зображені дві металеві деталі однакової товщини. На фіг. 2А зображено, що перша металева деталь 11 та друга металева деталь 12 складають разом, тобто укладають одна на одну. Потім обидві укладені одна на одну металеві деталі 11,12 вирівнюють одну відносно одної, наприклад за допомогою шаблона, і потім разом переміщують в зону обробки матриці 30, яка застосовується як контрінструмент. На фіг. 2В зображений пуансон штампувального інструмента 20, встановлений в робочу позицію і вже частково вдавлений в деталі 11 та 12. Деталі 11 та 12 деформуються під сильним тиском пуансона, і матеріал "затікає" в заглибину чи порожнину або формувальну камеру чи виїмку 31 матриці ЗО. Вдавлювання чи втиснення пуансона здійснюється доти, доки нижній бік 14 другої металевої деталі 12 щільно не прилягатиме до дна виїмки чи порожнини або формувальної камери чи виїмки 31 матриці 30. На наступній стадії пуансон витягають (ця стадія в основному відповідає зображеній на фіг. 1 ситуації). Згідно з винаходом для відокремлювання застосовують переважно знімач чи притискач 40, який полегшує вивільнення пуансона після завершення процесу деформування металевих 3 UA 99606 C2 5 10 15 20 25 30 35 40 45 50 55 60 деталей 11 та 12. Застосування такого знімача або притискача 40 є особливо доцільним у тому разі, якщо пуансон заклинюється в клінчерному з'єднанні 13 під дією сил, які виникають в процесі пластичного деформування, та внаслідок деформації матеріалів. Знімач 40 обпирається (певною мірою) на поверхню 15 верхньої, тобто розташованої з боку пуансона металевої деталі 11 під час виймання чи витягання пуансона. Спеціаліст, ознайомлений з цим винаходом, замість знімача з боку пуансона може також виконати знімач із боку матриці. Переважно з'єднувані металеві деталі 11 та 12 притискаються до матриці 30 за допомогою притискача, який позначений на фіг. 1 номерами 41 та 40. Штампувальний інструмент 20 містить напірний циліндр (наприклад гідравлічний циліндр, циліндр, що працює на стисненому газі, пневмогідравлічний циліндр, сервоелектричний циліндр), під дією якого здійснюється так званий прямий хід пуансона до металевих деталей 11, а потім 12. На першій стадії прямого ходу пуансон встановлюється в робоче положення (фіг. 2А), за цим слідує стадія вдавлювання, в якій пуансон вдавлюється в металеві деталі 11, 12, внаслідок чого вони розплющуються та деформуються (фіг. 2В та 2С). Останню стадію називають зворотним ходом пуансона (див. фіг. 1). Потім (частково) виготовлений чи з'єднаний, чи зібраний сталевий конструктивний елемент можна вийняти або виконати наступні клінчерні з'єднання. Під дією зусилля осадки в процесі вдавлювання пуансона відбувається розплющування матеріалу металевих деталей 11 та 12 у поперечному напрямку, завдяки чому матриця 30 із заглибиною чи порожниною або формувальною камерою чи виїмкою 31, наприклад у формі (виточеної) кільцевої канавки, заповнюється матеріалом, і в зоні дна утворюється зворотній бічний виступ розташованої з боку пуансона металевої деталі 11 в розташовану з боку матриці металеву деталь 12 (див. фіг. 3А). Найважливішими параметрами для оцінки клінчерного з'єднання 13, як зображено на фіг. 3А, є ширина зворотного бічного виступу f в зоні дна та товщина шийки tn, оскільки міцність клінчерного з'єднання 13 безпосередньо пов'язана з цими величинами. Ці обидва параметри є особливо важливими для забезпечення стійкості та міцності сталевих конструктивних елементів згідно з винаходом. Типове значення ширини зворотного бічного виступу в зоні дна f становить 0,5 мм, а типове значення товщини шийки tn1,5 мм. Для характеристики клінчерного з'єднання 13 та деталей 11, 12 можна додатково застосовувати такі параметри: внутрішній діаметр з'єднувального елемента чи пуансона di, висота виступу h, залишкова товщина tb2 дна розташованої з боку матриці металевої деталі 12, залишкова товщина tb1 дна розташованої з боку пуансона металевої деталі 11, товщина t2 розташованої з боку матриці металевої деталі, товщина t1 розташованої з боку пуансона металевої деталі та сумарна товщина tt деталі. Були проведені різні дослідження та експерименти з метою оптимізації та модифікації відомого процесу клінчингу для забезпечення можливості з'єднання цим способом в єдиний сталевий конструктивний елемент також таких металевих деталей 11, 12, товщина яких перевищує 4 мм, без виникнення значних зусиль затискання. За результатами моделювання процесу були виготовлені різні інструменти і проведені випробування зі з'єднання для забезпечення можливості порівняння визначених (в експерименті) поперечних перерізів, зусиль з'єднання та утримання з результатами, отриманими при моделюванні. Як підґрунтя для досліджень з метою визначення параметрів інструментів були використані головні засади конструювання інструментів для клінчингу без фази різання з нерознімною матрицею 30. Перші дослідження показали, що для виконання клінчерного з'єднання 13 із застосуванням пуансона невеликого діаметра (діаметр D2=12 мм або 14 мм) необхідні зусилля з'єднання приблизно від 400 кН до 510 кН, а в разі застосування пуансона більшого діаметра (D2=20 мм) приблизно 670 кН (в обох значеннях ураховані сили утримання). Ці результати знаходяться в межах діапазону очікуваних результатів (утім, незважаючи на змащування інструмента, спостерігалося сильне заклинювання пуансона в деталі). Результати поглибленого дослідження причин заклинювання пуансона свідчать про те, що заклинювання спричиняється радіальним напруженням, яке діє на бічну поверхню пуансона. Виявилося, що особливо у зоні верхньої перехідної ділянки 22 бічної поверхні 25 утворюються великі радіальні напруження. Отже, на наступній стадії оптимізації геометричні параметри пуансона були цілеспрямовано змінені таким чином, щоб зменшити радіальне напруження, яке діє на бічну поверхню 25. Враховуючи той факт, що для перших варіантів інструмента товщина шийки tn та ширина зворотного бічного виступу f в зоні дна в разі застосування пуансона діаметром D2=12 мм та D2=14 мм були приблизно однаковими, процес оптимізації було продовжено. При цьому були проведені також дослідження для деталей із різною сумарною товщиною tt та для деталей 11, 12, які мали відповідно різну товщину t1, t2. При цьому виявилося не тільки, що стандартні та 4 UA 99606 C2 5 10 15 20 25 30 35 40 45 50 55 60 традиційні пуансони проявляють стійку тенденцію до заклинювання, якщо сумарна товщина деталей tt > 8 мм, але й що в зоні між деталями 11,12 утворюється порожнина (див. X на фіг. 4С). Унаслідок негативного впливу цієї порожнини X зменшується міцність відповідного клінчерного з'єднання 13, а також стійкість усього сталевого конструктивного елемента. Результати, отримані на різних стадіях оптимізації, свідчать про те, що можливість заклинювання пуансона та утворення порожнини X залежить безпосередньо від форми його бічної поверхні. Для зменшення або повного усунення цих обох негативних ефектів були розроблені та випробувані пуансони, принаймні частина поверхні яких мала конічну форму. Завдяки правильному вибору відповідного кута W, W1, W2 між твірною конічної бічної поверхні та вертикаллю можна зменшити або взагалі усунути можливість заклинювання пуансона без утворення помітного порожнього простору. Виявилося, що ці обидва ефекти лише частково пов'язані між собою, і мінімізація одного ефекту іноді призводить навіть до посилення іншого. Шляхом вибору відповідного діапазону значень кутів можна мінімізувати обидва ефекти. Ці висновки були покладені в основу клінчингу товстих металевих листів для виконання стійких сталевих конструктивних елементів з клінчерними з'єднаннями 13. У зображених на фіг. 4А - 4С і описаних далі дослідженнях не відповідного винаходові пуансона незмінний кут між твірною конічної бічної поверхні пуансона та вертикаллю W=5°, тобто D1 8 мм форма бічної поверхні 25 має особливе значення. Відповідно до цього винахід відрізняється тим, що пуансон, який в процесі пластичного деформування вдавлюється в металеві деталі 11 та 12, має конічну форму. Конічну форму має принаймні одна частина (позначена як перехідні ділянки 21, 22) тієї ділянки L пуансона, яка вдавлюється або втискається в деталі 11, 12. Конічна форма утворюється внаслідок того, що принаймні нижній перехідній ділянці 21 бічної поверхні 25 пуансона, див. фіг. ЗВ, в напрямку торцевої поверхні 23 надано конічну форму, і кут W1 між твірною конічної бічної поверхні цієї ділянки та вертикаллю є меншим або дорівнює 10 градусам, переважно є меншим або дорівнює 5 градусам. Як зображено далі на фіг. 1 та 5А, кут W2 між твірною конічної бічної поверхні верхньої перехідної ділянки 22 та вертикаллю переважно дорівнює нулю градусів або також переважно є меншим або дорівнює 5 градусам (приклади виконання згідно з фіг. 4А - 4С). Особливо доцільним виявилося застосування пуансонів діаметром D2 від 10 мм до 20 мм і кутом W1, W2 між твірною конічної бічної поверхні та вертикаллю, який з першого кута W1 переходить у другий кут W2, причому перший кут W1 є меншим або дорівнює 10 градусам і переважно є меншим або дорівнює 5 градусам, а другий кут W2 є меншим або дорівнює 2 градусам і переважно становить від 0 до 1 градуса. При цьому перший кут W1 утворений між вертикаллю та (нижньою) ділянкою 21 безпосереднього переходу в торцеву поверхню 23 (тобто в зоні розташованого з боку деталі кінця пуансона), а другий кут W2 -між вертикаллю та (верхньою) перехідною ділянкою 22, яка відходить вбік чи виходить або виступає назовні від металевої деталі 11, 12 (тобто в зоні пуансона з боку інструмента). Ця форма виконання конічних пуансонів відрізняється помітно послабленою тенденцією до заклинювання, і при цьому не утворюється (або утворюється невелика) порожнина X. Проте, перевага, яка полягає в зменшенні радіального напруження, і, разом із цим, послабленні 5 UA 99606 C2 5 10 15 20 тенденції до заклинювання, "коштує" утворення порожнини X між металевими деталями 11, 12. Тобто кут W, W1, W2 між твірною конічної бічної поверхні та вертикаллю не можна обирати довільно, оскільки це може призвести до утворення надто великої порожнини X та неприпустимого зменшення міцності клінчерного з'єднання. Ідеальними є форми виконання пуансона, в яких пов'язане з кутом між твірною конічної бічної поверхні та вертикаллю зменшення бічної поверхні або модифікація профілю не є надто великими, оскільки при значному зменшенні бічної поверхні чи модифікації профілю радіально спрямований на деталі 11, 12 тиск виявляється надто низьким, внаслідок чого зменшується розплющування матеріалів або металевих деталей в поперечному напрямку. Наведені значення для кутів W, W1, W2 виявилися доцільними також тому, що виконані за допомогою таких пуансонів клінчерні з'єднання характеризуються значеннями товщини шийки tn та ширини зворотного бічного виступу f, які є аналогічними параметрам стандартних традиційних циліндричних пуансонів для з'єднання тонколистових матеріалів. Це означає, що міцність відповідного клінчерного з'єднання 13 також є порівнянною та ідентичною. Конічну форму мають принаймні перехідні ділянки 21, 22 тієї частини пуансона L, яка вдавлюється в деталі 11, 12. Довжину L цієї частини пуансона при з'єднанні металевих деталей, сумарна товщина яких tt > 8 мм, можна визначити в такий спосіб: 0,3 tt L 2 tt. Тобто на перехідні ділянки 21, 22 конічної форми припадає від трьох десятих сумарної товщини деталі tt до подвійної сумарної товщини деталі tt. Різні форми виконання пуансона згідно з винаходом далі докладно пояснюються з використанням фігур 1, 5А. Форма виконання Фігура Типовий діаметр Довжина L перехідної зони 21, 22 Кут 25 30 35 40 45 1 1 2 5А D1 4 мм, та перемички або стійки чи діагоналі, які виконані з кутових листових профілів чи плоских металевих листів, чи сталевих профілів 6.3, 6.4, товщина яких t2 дорівнює або перевищує 3 мм. На фіг. 8В зображений переріз двох розташованих поряд клінчерних з'єднань 13. Відповідне з'єднання називають також подвійним клінчерним з'єднанням. Згідно з винаходом особливо переважними є сталеві конструктивні елементи, які виконані зі з'єднаних між собою металевих деталей різної товщини (наприклад поздовжніх балок чи профільних балок 6.1 та листових профілів чи сталевих профілів 6.3, 6.4), причому клінчерні з'єднання 13 переважно виконані в напрямку від товщої сторони деталі. Тобто пуансон клінчерного інструмента вдавлюється з боку товщої металевої деталі, і клінчерне з'єднання утворюється з протилежного боку (див. фіг. 8В). Іншими словами, переважними є клінчерні з'єднання, в яких шляхом локального пластичного деформування з вдавлюванням товщого матеріалу в тонший матеріал внаслідок їх поперечного розплющування утворюють міцне з'єднання. На фіг. 8С для порівняння зображений фрагмент каркасної конструкції чи несучої рами каркасної конструкції, деталі якого 6.1, 6.3, 6.4 були з'єднані між собою п'ятьма або шістьма зварними з'єднаннями. Очевидно, що виконання таких зварних з'єднань потребує великих витрат. На фіг. 9 зображено іншу форму виконання винаходу. В цій формі виконання винаходу для виготовлення сталевого конструктивного елемента 13 застосовані окремі клінчерні з'єднання 13. Відповідне з'єднання називають одинарним клінчерним з'єднанням. На фіг. 10 зображено наступну форму виконання винаходу. В ній знову застосовані клінчерні з'єднання 13, для виготовлення, наприклад, (середньої чи центральної) опори 51 зі сталевих конструктивних елементів. Ця (середня чи центральна) опора 51 може бути частиною сталевого конструктивного елемента 50, 5 для застосування в спорудженні рухомих тротуарів або ескалаторів. Сталевий профіль 7.1, як схематично зображено, обпертий на нижній сталевий профіль 7.2. Обидва сталевих профілі з'єднані між собою клінчерними з'єднаннями 13. Крім цього, 7.1 та 7.3 також можуть бути з'єднані способом клінчингу з 6.2 одним чи кількома клінчерними з'єднаннями 13. На сталевий профіль 7.1 обперта поздовжня балка чи профільна балка 6.2. До цієї поздовжньої балки чи профільної балки 6.2 клінчерними з'єднаннями 13 прикріплено кілька плоских металевих листів чи сталевих смуг або листових профілів чи сталевих профілів 6.5, 6.6. Згідно з винаходом можна виготовляти сталеві конструктивні елементи, які є частиною ліфта. Наприклад, перша металева деталь 11 може бути опорним чи несучим, чи фіксувальним елементом кабіни ліфта. Тоді друга металева деталь 12 є плоским металевим листом чи 7 UA 99606 C2 5 10 15 20 25 30 35 40 45 50 сталевою смугою або листовим профілем чи сталевим профілем, який одним чи двома або трьома чи кількома клінчерними з'єднаннями 13 закріплений на опорному чи несучому, чи фіксувальному елементі. Наприклад, раму або уловлювальну раму кабіни ліфта можна виготовляти зі стійких сталевих балок 11, які мають кілька розпірок із листового металу або сталевих профілів. Ці розпірки міцно прикріплені до сталевих балок способом клінчингу. Крім цього, решітку лебідки або решітку привода, або опору привода, або станину машини, або станину лебідки, або раму машини можна з'єднувати зі сталевими профілями чи металевими листами способом клінчингу. Проте, перша металева деталь 11 може бути також опорним чи рамним елементом противаги або рами противаги, або короба противаги ліфта. В цьому разі друга металева деталь 12 є плоским металевим листом чи сталевою смугою або листовим профілем чи сталевим профілем, який одним чи двома або трьома чи кількома клінчерними з'єднаннями 13 закріплений на опорному або рамному елементі. За допомогою штампувального інструмента 20 згідно з винаходом можна також виконувати два клінчерних з'єднання 13 поряд (див. фіг. 8А та 8В) для додаткового збільшення міцності на розрив та зрізання. Виявилося, що в цьому випадку міцність на розрив можна збільшити до значень, які майже вдвічі перевищують значення міцності на розрив одного клінчерного з'єднання 13. Випробні зразки в середньому могли витримувати навантаження приблизно 118 кН. Особливо переважна форма виконання клінчерного інструмента 20 має два однакових розташованих поряд пуансона, які спроможні з'єднувати першу металеву деталь 11 з другою металевою деталлю 12 двома клінчерними з'єднаннями. При цьому з одним переміщенням пуансона в робочу позицію та одним переміщенням із вдавлюванням водночас виконують два розташованих поряд клінчерних з'єднання. Приклад відповідного подвійного клінчерного з'єднання зображений на фіг. 8А та 8В. Наведений приклад свідчить про те, що згідно з винаходом можна з'єднувати, наприклад, товсту балку зі сталевого профілю 11, 6.1 (перша металева деталь) з тоншим металевим листом чи штабовою сталлю або сталевим профілем чи листовим профілем 12, 6.3, 6.4 (друга металева деталь) двома виконаними поряд клінчерними з'єднаннями 13. Згідно з винаходом клінчерні з'єднання 13 без фази різання можна виконувати також із застосуванням розкривної матриці. При цьому виконані з пружним обпиранням ламелі матриці по завершенні процесу вдавлювання внаслідок радіального розплющування матеріалу деталі під пуансоном витискаються назовні, внаслідок чого уможливлюється формування зворотного бічного виступу в зоні дна. Окрім звичайного способу клінчингу, який має свої переваги, можна застосовувати також спосіб безматричного клінчингу, який завдяки особливому принципу функціонування має такі переваги: - Зміщення між (з'єднувальним) пуансоном та контрінструментом (ковадлом) не погіршує якість з'єднання 13. Завдяки цьому знижуються вимоги до точності з'єднувальної машини. - Можна виключити підготовчі роботи, які потребують великих витрат часу. - Зменшується зношування і підвищується надійність технологічного процесу, оскільки сколювання кромок матриці є неможливим. - Для всіх задач з'єднання можна застосовувати єдине ковадло. Більше немає необхідності в заміні матриці в разі зміни задачі з'єднання, як при звичайному клінчингу. - З'єднання 13 є плоскішими і менш нерівними, ніж з'єднання, виконані звичайним способом клінчингу. - Для переходу на іншу товщину металевих листів немає потреби в зміні інструмента, що дозволяє заощаджувати цінний робочий час. - Зміна з'єднуваних матеріалів не потребує витрат. - При безматричному клінчингу збільшується кількість клінчерних з'єднань чи точок з'єднання на один комплект інструментів або (з'єднувальний) пуансон. ФОРМУЛА ВИНАХОДУ 55 1. Спосіб утворення міцного з'єднання сталевих конструкцій, причому за допомогою штампувального інструмента (20) та контрінструмента (30) шляхом локального деформування із застосуванням тиску утворюють клінчерне з'єднання (13), яке з'єднує першу металеву деталь (11; 6.1, 6.2; 7.1) із другою металевою деталлю (12; 6.3, 6.4, 6.5, 6.6; 7.2, 7.3), що включає такі стадії: 8 UA 99606 C2 5 10 15 20 25 30 35 40 45 50 55 60 - укладення одна на одну та розташування чи вирівнювання першої металевої деталі (11; 6.1, 6.2; 7.1) та другої металевої деталі (12; 6.3, 6.4, 6.5, 6.6; 7.2, 7.3) в зоні обробки контрінструмента (30), - встановлення пуансона штампувального елемента (20) в робочу позицію, - вдавлювання пуансона в обидві укладені одна на одну металеві деталі (11; 12; 6.1, 6.3; 6.4; 6.2, 6.5, 6.6; 7.1, 7.2, 7.3) до утворення клінчерного з'єднання (13) шляхом локальної пластичної деформації, - витягнення пуансона, причому - перша металева деталь (11; 6.1, 6.2; 7.1) має товщину (t1), а друга металева деталь (12; 6.3, 6.4, 6.5, 6.6; 7.2, 7.3) має товщину (t2), і вони разом складають сумарну товщину деталі (tt), котра перевищує 8 мм, який відрізняється тим, що - застосовують пуансон, який має обертально-симетричну форму відносно осі обертання (24) і містить принаймні одну перехідну ділянку (21, 22), яка виконана конічною та звуженою в напрямку вдавлювання пуансона з кутом (W, W1, W2), а кут (W, W1, W2) від першого кута (W1) нижньої перехідної ділянки (21), яка межує з кінцевою торцевою поверхнею (23), переходить у другий кут (W2) верхньої перехідної ділянки (22), причому перший кут (W1) є більшим, ніж другий кут (W2), а також тим, що в процесі деформації пуансон також у верхній перехідній ділянці (22) принаймні частково занурюють у металеві деталі (11, 12). 2. Спосіб за п. 1, який відрізняється тим, що при з'єднанні сталевих конструкцій застосовують сталевий профіль або сталеву балку або сталевий лист або профільну трубу або металевий лист (із нержавіючої сталі, алюмінію, міді) або сталевий листовий профіль (6.1, 6.2; 7.1), як першу металеву деталь (11), і сталевий лист або сталевий профіль або профільну трубу або металевий лист (із нержавіючої сталі, алюмінію, міді) або сталевий листовий профіль (6.3, 6.4, 6.5, 6.6, 7.2, 7.3), як другу металеву деталь (12). 3. Спосіб за п. 2, який відрізняється тим, що товщина (t1) першої деталі є більшою, ніж товщина (t2) другої деталі, при цьому переважно товщина (t1) першої деталі дорівнює чи перевищує 4 мм, а товщина (t2) другої деталі дорівнює чи перевищує 3 мм. 4. Спосіб за одним із пп. 1-3, який відрізняється тим, що застосовують пуансон, перехідна ділянка (21, 22) якого, виконана конічною, має довжину L, котра залежить від сумарної товщини деталі (tt) таким чином: 0,3·tt ≤ L ≤ 2·tt, причому переважно L є коротшою і меншою, ніж tt, і причому переважно є чинним співвідношення L ≤ 0,5·tt. 5. Спосіб за одним із пп. 1-4, який відрізняється тим, що застосовують пуансон, діаметр якого (D2) при сумарній товщині деталі (tt), котра перевищує 8 мм, становить від 10 до 30 мм чи 35 мм, причому діаметр (D2) переважно становить від 12 до 20 мм чи 25 мм (включно). 6. Спосіб за одним із пп. 1-5, який відрізняється тим, що при витягуванні пуансона застосовують знімач (40), щоб уможливити вивільнення пуансона після з'єднання способом клінчингу металевих деталей (11; 6.1, 6.2; 7.1; 12; 6.3, 6.4, 6.5, 6.6; 7.2, 7.3). 7. Спосіб за одним із пп. 1-6, який відрізняється тим, що знімач (40) перед вивільненням пуансона встановлюють в робочу позицію над поверхнею (15) першої металевої деталі (11; 6.1, 6.2; 7.1), а при вивільненні пуансона за допомогою знімача (40) прикладають зусилля до металевих деталей (11, 12), в той час як діюча в протилежному напрямку сила витягає пуансон, причому сила вивільнення при сумарній товщині деталі (tt), яка перевищує 8 мм, є меншою, ніж 45 кН. 8. Спосіб за одним із пп. 1-7, який відрізняється тим, що застосовують два однакових розташований поряд пуансони, причому першу металеву деталь (11; 6.1, 6.2; 7.1) з'єднують з другою металевою деталлю (12; 6.3, 6.4, 6.5, 6.6; 7.2, 7.3) після вдавлювання та витягання пуансона розташованими поряд клінчерними з'єднаннями (13). 9. Застосування клінчерного інструмента (20) для виготовлення міцного сталевого конструктивного елемента (5; 50) з двох металевих деталей (11; 6.1, 6.2; 7.1; 12; 6.3, 6.4, 6.5, 6.6; 7.2, 7.3), причому металеві деталі (11; 6.1, 6.2; 7.1; 12; 6.3, 6.4, 6.5, 6.6; 7.2, 7.3) з'єднані між собою принаймні одним клінчерним з'єднанням (13), яке відрізняється тим, що застосовують клінчерний інструмент (20), який має пуансон, принаймні одна перехідна ділянка (21, 22) якого виконана конічною, і між твірною конічної бічної поверхні та вертикаллю утворений кут (W, W1, W2), який від першого кута (W1) нижньої перехідної ділянки (21), яка межує з кінцевою торцевою поверхнею (23), переходить у другий кут (W2) верхньої перехідної ділянки (22), причому перший кут (W1) є більшим, ніж другий кут (W2), а також тим, що в процесі деформації пуансон також у верхній перехідній ділянці (22) принаймні частково занурюється у металеві деталі (11, 12), причому торцева поверхня (23) пуансона з боку деталі має незначно менший діаметр (D1) з боку деталі, ніж діаметр (D2) пуансона з боку інструмента. 9 UA 99606 C2 5 10 10. Застосування за п. 9, яке відрізняється тим, що перша деталь (11; 6.1, 6.2; 7.1) сталевого конструктивного елемента (5; 50) має товщину (t1) і друга деталь (12; 6.3, 6.4, 6.5, 6.6; 7.2, 7.3) сталевого конструктивного елемента (5; 50) має товщину (t2), причому товщина (t1) першої деталі є більшою, ніж товщина (t2) другої деталі, і причому переважно товщина (t1) першої деталі дорівнює чи перевищує 4 мм, а товщина (t2) другої деталі дорівнює чи перевищує 3 мм, і загальна товщина (tt) деталі перевищує 8 мм. 11. Застосування за п. 9 або п. 10, яке відрізняється тим, що перша деталь (11) є сталевим профілем або сталевою балкою або сталевим листом або профільною трубою або металевим листом (із нержавіючої сталі, алюмінію, міді) або сталевим листовим профілем (6.1, 6.2; 7.1), і друга металева деталь (12) є сталевим листом або сталевим профілем або профільною трубою або металевим листом (із нержавіючої сталі, алюмінію, міді) або сталевим профілем (6.3, 6.4, 6.5, 6.6; 7.2, 7.3). 12. Застосування за одним із пп. 9-11, яке відрізняється тим, що клінчерне з'єднання (13) розраховане на розтяжне зусилля принаймні 40 кН. 10 UA 99606 C2 11 UA 99606 C2 12 UA 99606 C2 13 UA 99606 C2 Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 14

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for clinching thick metal workpieces and use of clinching tool

Автори англійськоюTrojer, Andreas, Krampl, David, Matheisl, Michael, Schutz, Richard, Novacek, Thomas, Israel Markus, Mauermann Reinhard

Назва патенту російськоюСпособ клинчерного соединения толстых металлических деталей и применение клинчерного инструмента

Автори російськоюТроер Андреас, Крампль Давид, Матайсль Михаель, Шютц Рихард, Новачек Томас, Израэль Маркус, Мауэрманн Райнхард

МПК / Мітки

МПК: B21D 39/00, B21J 15/00, F16B 5/04

Мітки: клінчерного, інструмента, деталей, з'єднання, спосіб, застосування, товстих, металевих

Код посилання

<a href="https://ua.patents.su/16-99606-sposib-klinchernogo-zehdnannya-tovstikh-metalevikh-detalejj-ta-zastosuvannya-klinchernogo-instrumenta.html" target="_blank" rel="follow" title="База патентів України">Спосіб клінчерного з’єднання товстих металевих деталей та застосування клінчерного інструмента</a>

Попередній патент: Гальмівний підкладень

Наступний патент: Спосіб та інструмент для клінчингу товстих листових деталей, а також застосування інструмента

Випадковий патент: Пристрій для фіксації кісткових фрагментів