Тонкостінний холодноформований легкий будівельний профільний елемент і спосіб виготовлення такого профільного елемента

Формула / Реферат

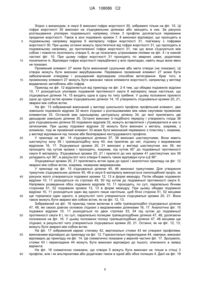

1. Тонкостінний холодноформований легкий будівельний профільний елемент, зокрема будівельний профіль, наприклад профіль для сухого будівництва, фасадний, штукатурний, цокольний профіль, профіль для наливних підлог, кахельної плитки або кабеленесучий профіль, або стелажна або дренажна шина, що має, зокрема, металеве або пластикове видовжене тіло (2), в якому виконане велике число отворів (5), причому тіло (2) профілю містить щонайменше два окремо виконаних подовжніх відрізки (10, 11), причому кожний подовжній відрізок (10, 11) має подовжню кромку (12, 13) в формі меандру, причому кожний подовжній відрізок (10, 11) має одну видовжену ділянку (16, 17) і велике число виступаючих в сторони з неї з'єднувальних ділянок (14, 15, 23, 24, 37, 38, 45, 46, 47, 48), обрамованих подовжньою кромкою (12, 13) в формі меандру, причому з'єднувальні ділянки (14, 23, 37, 45, 47) одного подовжнього відрізка (10) повернуті до з'єднувальних ділянок (15, 24, 38, 46, 48) іншого подовжнього відрізка (11) і зварені з ними відповідно в стик або з'єднані між собою вздовж відігнутих стикових кромок (56), і отвори (5) щонайменше в окремих місцях обрамовані ділянками подовжніх кромок (12, 13) в формі меандру, який відрізняється тим, що в подовжніх відрізках (10, 11) виконані гофри жорсткості (31), які проходять в подовжньому напрямку подовжніх відрізків (10, 11), і гофри жорсткості (30), які проходять в поперечному напрямку, причому гофри жорсткості (30), які проходять в поперечному напрямку, знаходяться в з'єднанні гофрами жорсткості (31), які проходять в подовжньому напрямку, причому гофри жорсткості (30), які проходять в поперечному напрямку, заходять в з'єднувальні ділянки (14, 15, 23, 24, 37, 38, 45, 46, 47, 48) і проходять по зварних швах між з'єднувальними ділянками (14, 15, 23, 24, 37, 38, 45, 46, 47, 48).

2. Елемент за п. 1, який відрізняється тим, що з'єднувальні ділянки (14, 15, 23, 24, 37, 38, 45, 46, 47, 48) обох подовжніх відрізків (10, 11) мають відповідні з'єднувальні кромки (20, 21) або відігнуті стикові кромки (56), які повернуті одна до одної і проходять, по суті, паралельно одна до одної.

3. Елемент за п. 1 або 2, який відрізняється тим, що з'єднувальні кромки (20, 21) проходять по суті паралельно, перпендикулярно або під кутом, а відігнуті стикові кромки (56) - по суті паралельно до подовжньої протяжності подовжніх відрізків (10, 11).

4. Елемент за одним з пп. 1-3, який відрізняється тим, що з'єднувальні ділянки (14, 15, 23, 24, 37, 38, 45, 46, 47, 48) виконані Т-подібними, реброподібними, трапецієподібними або трикутними або мають шестикутні зони.

5. Елемент за одним з пп. 1-4, який відрізняється тим, що з'єднувальна ділянка (14, 15, 23, 24, 37, 38, 45, 46, 47, 48) одного подовжнього відрізка (10, 11) розташована навпроти з'єднувальної ділянки (14, 15, 23, 24, 37, 38, 45, 46, 47, 48) іншого подовжнього відрізка (10, 11).

6. Елемент за одним з пп. 1-5, який відрізняється тим, що його з'єднувальні ділянки (14, 15, 23, 24, 37, 38, 45, 46, 47, 48) розташовані навперемінно в подовжньому напрямку профільного елемента (1).

7. Елемент за одним з пп. 1-6, який відрізняється тим, що подовжні відрізки (10, 11) мають товщину 0,5-3 мм.

8. Елемент за одним з пп. 1-7, який відрізняється тим, що зварне з'єднання між з'єднувальними ділянками (14, 15, 23, 24, 37, 38, 45, 46, 47, 48) виконане у вигляді переривчастого лазерного зварного шва.

9. Елемент за одним з пп. 1-8, який відрізняється тим, що виконаний в одному подовжньому відрізку (10, 11) гофр жорсткості (31), що проходить в подовжньому напрямку, за допомогою одного або декількох гофрів жорсткості (30), що проходять в поперечному напрямку, з'єднаний з виконаним в іншому подовжньому відрізку (10, 11) гофром жорсткості (31), що проходить в подовжньому напрямку.

10. Елемент за одним з пп. 1-9, який відрізняється тим, що гофри жорсткості (31), які проходять в подовжньому напрямку, простягаються по всій довжині відповідного подовжнього відрізка (10, 11) або одно- або багаторазово перервані.

11. Елемент за одним з пп. 1-10, який відрізняється тим, що матеріал тіла (2) профілю, який обрамляє отвори (5), піддають глибокому витягуванню.

12. Елемент за одним з пп. 1-11, який відрізняється тим, що кромки тіла (2) профілю, які обрамляють відігнуті отвори (5), зокрема, виконані у вигляді відбортовок.

13. Спосіб виготовлення тонкостінного холодноформованого легкого будівельного профільного елемента, зокрема будівельного профілю, наприклад профілю для сухого будівництва, фасадного, штукатурного, цокольного профілю, профілю для наливних підлог, кахельної плитки або кабеленесучого профілю, або стелажної або дренажної шини, що має, зокрема, металеве або пластикове видовжене тіло (2), в якому виконане велике число отворів (5), причому для одержання тіла (2) профілю беруть два окремі подовжні відрізки (10, 11) з подовжньою кромкою (12, 13) в формі меандру кожний, причому кожний подовжній відрізок (10, 11) містить одну видовжену ділянку (16, 17) і велике число виступаючих в сторони з неї з'єднувальних ділянок (14, 15, 23, 24, 37, 38, 45, 46, 47, 48), обрамованих подовжньою кромкою (12, 13) в формі меандру, причому подовжні відрізки (10, 11) відводять один від одного в поперечному напрямку відносно їх подовжньої протяжності, і з'єднувальні ділянки (14, 23, 37, 45, 47) одного подовжнього відрізка (10) зварюють із з'єднувальними ділянками (15, 24, 38, 46, 48) іншого подовжнього відрізка (11) в стик з утворенням отворів (5) між ділянками подовжніх кромок (12, 13) в формі меандру, який відрізняється тим, що в подовжніх відрізках (10, 11) виконані гофри жорсткості (31), які проходять в подовжньому напрямку подовжніх відрізків (10, 11), і гофри жорсткості (30), які проходять в поперечному напрямку, причому гофри жорсткості (30), які проходять в поперечному напрямку, з'єднані з гофрами жорсткості (31), які проходять в подовжньому напрямку, причому гофри жорсткості (30), які проходять в поперечному напрямку, заходять в з'єднувальні ділянки (14, 15, 23, 24, 37, 38, 45, 46, 47, 48) і проходять по зварних швах між з'єднувальними ділянками (14, 15, 23, 24, 37, 38, 45, 46, 47, 48).

14. Спосіб за п. 13, який відрізняється тим, що подовжні відрізки (10, 11) розводять, по суті, перпендикулярно або під кутом до їх подовжньої протяжності.

15. Спосіб за пп. 13 або 14, який відрізняється тим, що додатково до розведення подовжніх відрізків (10, 11) в поперечному напрямку відносно їх подовжньої протяжності подовжні відрізки (10, 11) зсувають відносно один одного, по суті, в їх подовжньому напрямку.

16. Спосіб за п. 15, який відрізняється тим, що подовжній зсув подовжніх відрізків (10, 11) здійснюють до, після або одночасно з розведенням подовжніх відрізків (10, 11) в поперечному напрямку відносно їх подовжньої протяжності.

Текст

Реферат: Запропонований тонкостінний холодноформований легкий будівельний профільний елемент, зокрема будівельний профіль, наприклад профіль для сухого будівництва, фасадний, штукатурний, цокольний профіль, профіль для наливних підлог, кахельної плитки, або кабеленесучий профіль, або стелажна, або дренажна шина. Профільний елемент має, зокрема, металеве або пластикове видовжене тіло (2), в якому виконане велике число отворів (5). Тіло профілю містить щонайменше два окремо виконані подовжні відрізки (10, 11), причому кожний подовжній відрізок (10, 11) має подовжню кромку (12, 13) в формі меандру. Кожний подовжній відрізок (10, 11) має одну видовжену ділянку (16, 17) і велике число виступаючих в сторони з нього з'єднувальних ділянок (14, 15), обрамованих подовжньою кромкою (12, 13) в формі меандру. З'єднувальні ділянки (14) одного подовжнього відрізка (10) повернуті до з'єднувальних ділянок (15) іншого подовжнього відрізка (11) і зварені з ними відповідно в стик або з'єднані між собою вздовж відігнутих стикових кромок. Отвори (5) щонайменше в окремих місцях обрамовані ділянками подовжніх кромок (12, 13) в формі меандру. UA 108086 C2 (12) UA 108086 C2 UA 108086 C2 5 10 15 20 25 30 35 40 45 50 55 60 Опис Винахід належить до тонкостінного холодноформованого легкого будівельного профільного елемента, зокрема, будівельного профілю, наприклад, профілю для сухого будівництва, фасадного, штукатурного, цокольного профілів, профілю для наливних підлог, кахельної плитки або кабеленесучого профілю, або стелажної або дренажної шини, що має, зокрема, металеве або пластикове видовжене тіло, в якому виконане велике число отворів. Крім того, винахід стосується способу виготовлення такого тонкостінного холодноформованого профільного елемента. Тонкостінні холодноформовані профільні елементи такого роду використовуються, наприклад, у вигляді С-подібних стоякових профілів для сухого будівництва, причому виконані в тілі профільного елемента отвори можуть служити, наприклад, як отвори для пропускання кабелів, проводів або інших видовжених, стрічкоподібних або шнуроподібних елементів, а також труб або інших порожнистих тіл. Крім того, ці отвори можуть служити також для вентиляції або забезпечувати потрапляння наповнювачів, наприклад, ізоляційного матеріалу. Отвори відомих тонкостінних холодноформованих профільних елементів виконуються, наприклад, вирубуванням. Недолік цього процесу в тому, що вирубаний матеріал утворює відходи, що підвищує витрати виробництва таких тонкостінних холодноформованих профільних елементів. Задачею винаходу є створення тонкостінного холодноформованого профільного елемента описаного вище роду, який виготовлявся б просто, недорого і з меншою витратою матеріалу. Крім того, повинен бути створений спосіб виготовлення такого тонкостінного холодноформованого профільного елемента. Виходячи з тонкостінного холодноформованого профільного елемента описаного вище роду, задача в частині профільного елемента вирішується за рахунок того, що тіло профілю містить щонайменше два окремо виконаних подовжніх відрізки, причому кожний подовжній відрізок має подовжню кромку в формі меандру, причому кожний подовжній відрізок має по одній видовженій ділянці і велике число виступаючих в сторони з нього з'єднувальних ділянок, обрамованих подовжньою кромкою в формі меандру, причому з'єднувальні ділянки одного подовжнього відрізка повернуті до з'єднувальних ділянок іншого подовжнього відрізка і зварені з ними відповідно встик або з'єднані між собою вздовж відігнутих стикових кромок, причому отвори щонайменше в окремих місцях обрамовані ділянками подовжніх кромок в формі меандру, причому в подовжніх відрізках виконані гофри жорсткості, які проходять в їх подовжньому напрямку і упоперек нього, причому гофри жорсткості, які проходять упоперек, знаходяться в з'єднанні з гофрами жорсткості, які проходять в подовжньому напрямку і заходять в з'єднувальні ділянки. Виходячи зі способу описаного вище роду, задача в частині способу вирішується за рахунок того, що для одержання тіла профілю беруть два окремі подовжні відрізки з подовжньою кромкою в формі меандру кожний, причому кожний подовжній відрізок містить по одній видовженій ділянці і велике число виступаючих в сторони з нього з'єднувальних ділянок, обрамованих подовжньою кромкою в формі меандру, причому подовжні відрізки розходяться один від одного упоперек своєї подовжньої протяжності, причому з'єднувальні ділянки одного подовжнього відрізка зварюються із з'єднувальними ділянками іншого подовжнього відрізка встик так, що між ділянками подовжніх кромок в формі меандру утворюються отвори, і на подовжніх відрізках виконуються гофри жорсткості, які проходять в їх подовжньому напрямку і упоперек нього, причому гофри жорсткості, які проходять упоперек, знаходяться в з'єднанні з гофрами жорсткості, які проходять в подовжньому напрямку і заходять в з'єднувальні ділянки. Таким чином, згідно з винаходом, для утворення отворів тіла профілю не виникає відходів, так що в порівнянні, наприклад, з утворенням за рахунок вирубки можна зекономити матеріал. Інакше кажучи, за рахунок розведення двох окремо виконаних подовжніх відрізків при однаковій кількості матеріалу досягається велика ширина профільного елемента. За рахунок з'єднувальних ділянок, які виступають в сторони з видовжених ділянок обох подовжніх відрізків, можна відвести подовжні відрізки один від одного упоперек їх подовжніх ділянок так, що, незважаючи на це розведення, можливе з'єднання обох подовжніх відрізків, в результаті чого досягається більша ширина, ніж ширина первинного відрізка матеріалу. Під терміном "упоперек" потрібно при цьому розуміти будь-який напрямок, який проходить не виключно в подовжньому напрямку профільного елемента або його подовжніх відрізків. Зокрема, термін "упоперек" може означати, тим самим, перпендикулярно і під кутом до подовжньої протяжності профільного елемента або його подовжніх відрізків. Далі з'єднувальні ділянки зварюються між собою встик або з'єднуються між собою вздовж відігнутих стикових кромок, в результаті чого виникають не великі зони напуску, а, по суті, кромкові з'єднання між обома подовжніми відрізками. Цим також 1 UA 108086 C2 5 10 15 20 25 30 35 40 45 50 55 досягається оптимальне використання матеріалу. Розташовані й з'єднані між собою, згідно з винаходом, гофри жорсткості оптимальним чином забезпечують те, що в послаблених отворами зонах профільного елемента цілеспрямовано відбувається надання жорсткості, завдяки чому жорсткість профільного елемента відповідає жорсткості відомих профільних елементів або навіть вище неї. Зокрема, за рахунок гофрів жорсткості можна підвищити жорсткість на скручування і на прогинання заявленого профільного елемента. У частині способу задача вирішується також за рахунок того, що для утворення тіла профілю беруться два окремих подовжніх відрізки з подовжньою кромкою в формі меандру кожний, причому подовжні відрізки включають в себе відповідно одну видовжену ділянку і велике число виступаючих в сторони з неї з'єднувальних ділянок, обрамованих подовжньою кромкою в формі меандру, подовжні відрізки розташовуються так, що вони плазом прилягають один до одного, а з'єднувальні кромки, які проходять в подовжньому напрямку з'єднувальних ділянок одного подовжнього відрізка, прилягають безпосередньо до з'єднувальних кромок, які проходять в подовжньому напрямку з'єднувальних ділянок іншого подовжнього відрізка, з'єднувальні ділянки одного подовжнього відрізка з'єднуються, зокрема, зварюються, із з'єднувальними ділянками іншого подовжнього відрізка, один з обох подовжніх відрізків повертається відносно іншого подовжнього відрізка навколо з'єднувальних кромок так, що з'єднувальні ділянки з'єднуються між собою вздовж відігнутих стикових кромок, а між ділянками подовжніх кромок в формі меандру утворюються отвори, на подовжніх відрізках виконуються гофри жорсткості, які проходять в їх подовжньому напрямку і упоперек нього, причому гофри жорсткості, які проходять упоперек, знаходяться в з'єднанні з гофрами жорсткості, які проходять в подовжньому напрямку і заходять в з'єднувальні ділянки. Згідно з одним переважним варіантом здійснення винаходу, з'єднувальні ділянки обох подовжніх відрізків мають з'єднувальні кромки або відігнуті стикові кромки, які повернуті одна до одної і проходять, по суті, паралельно одна одній. За допомогою цих з'єднувальних кромок або відігнутих стикових кромок подовжні відрізки можуть бути з'єднані між собою. Переважно з'єднувальні кромки проходять при цьому, по суті, паралельно, перпендикулярно або під кутом, наприклад під кутом 45°, а відігнуті стикові кромки проходять паралельно подовжній протяжності подовжніх відрізків. Згідно з іншим переважним варіантом здійснення винаходу, з'єднувальні ділянки виконані Тподібними, реброподібними, трапецієподібними або трикутними або мають гексагональні зони. За рахунок відповідного виконання з'єднувальних ділянок можна впливати на задані властивості профільного елемента, наприклад, на його жорсткість. Крім того, залежно від вибраної форми з'єднувальних ділянок забезпечується відповідно різний вигляд з'єднання обох подовжніх відрізків, як це детальніше описано нижче. Переважно подовжні відрізки мають товщину 0,5-3 мм. Таким чином, запропоновані профільні елементи являють собою легкі будівельні профілі, які можуть використовуватися порізному. Наприклад, нарівні із згаданими вище областями застосування можливе також застосування в автомобілебудуванні, розподільних шафах, стелевих системах або навіть як виноградні підпори. Переважно зварне з'єднання між з'єднувальними ділянками виконане у вигляді суцільного лазерного зварного шва. За рахунок виконання у вигляді лазерного зварного шва досягається вища міцність в середній зоні профільного елемента, послабленій, зокрема, через отвори. У порівнянні із звичайним зварним з'єднанням лазерний зварний шов може бути виконаний меншим в поперечному напрямку протяжності. Завдяки невеликій протяжності і досягнутої за рахунок цього концентрації жару в малому просторі в розплавленій при лазерному зварюванні зоні профільного елемента після охолодження досягається дуже висока твердість. Крім того, за рахунок лазерного зварювання шов може бути одержаний точно посередині між прилеглими одна до одної встик з'єднувальними кромками, так що процес зварювання не здійснює впливу на прилеглі зони профільного елемента, а, крім того, досягається дуже гладкий перехід між обома подовжніми відрізками. Згідно з іншим переважним варіантом здійснення винаходу щонайменше частина гофрів жорсткості проходить по зварним швам між з'єднувальними ділянками. Цим досягається додаткове посилення зварних з'єднань. Переважно виконаний в одному подовжньому відрізку гофр жорсткості, який проходить в подовжньому напрямку за допомогою одного або декількох гофрів жорсткості, що проходять упоперек, з'єднаний з виконаним в іншому подовжньому відрізку гофром жорсткості, що проходить також в подовжньому напрямку. За рахунок цього гофри жорсткості можуть утворювати подібність сходової структури, за рахунок якої повністю охоплюються, зокрема, 2 UA 108086 C2 5 10 15 20 25 30 35 40 45 50 55 60 отвори. Це відносно оптимізації напружень підвищує жорсткість профільного елемента саме в послаблених отворами зонах. Переважно гофри жорсткості, які проходять в подовжньому напрямку, простягаються по всій довжині відповідного подовжнього відрізка. Цим можна досягнути підвищеної жорсткості рівномірно по всій довжині профільного елемента. У принципі, можливо також, щоб гофри жорсткості, які проходять в подовжньому напрямку були одно- або багаторазово перервані, доки потрібна жорсткість зберігається. Зокрема, обрамовуючий отвори матеріал тіла профілю може бути підданий глибокому витягуванню. За рахунок цього також саме в послабленій зоні отворів досягається підвищена жорсткість профільного елемента. Переважно обрамовуючі отвори кромки тіла профілю можуть бути відігнуті, зокрема, виконані у вигляді відбортовок. Можливо також, щоб в іншому варіанті з'єднувальні ділянки одного подовжнього відрізка за допомогою розташованого між подовжніми відрізками проміжного елемента були з'єднані із з'єднувальними ділянками іншого подовжнього відрізка, в результаті чого виникає непряме з'єднання між з'єднувальними ділянками. При цьому з'єднання між з'єднувальними і проміжними елементами може здійснюватися встик або внапуск. При цьому проміжний елемент може бути виконаний у вигляді видовженого смугового елемента. Зокрема, проміжний елемент може мати товщину, яка дорівнює або більша товщини подовжніх відрізків. Згідно з іншим переважним варіантом здійснення винаходу, проміжний елемент має подовжні кромки, які проходять, по суті, паралельно подовжній протяжності подовжніх відрізків. За рахунок цього можливе просте з'єднання з'єднувальних кромок з'єднувальних елементів з подовжніми кромками проміжного елемента. Переважно з'єднувальні ділянки з'єднані з проміжним елементом способом тиску, таким як обтиснення або відбортування, за допомогою стиснення, сплющення, спресовування, зварювання, згвинчування, склеювання, склепування або фальцювання або за допомогою вставного з'єднання. Зокрема, зварне з'єднання і в цьому випадку може бути виконане переважно у вигляді лазерного зварного з'єднання з названими перевагами. Також проміжний елемент може мати товщину переважно 0,5-3 мм. Згідно з іншим переважним варіантом здійснення винаходу, проміжний елемент може складатися з іншого матеріалу, ніж подовжні відрізки. Зокрема, проміжний елемент може складатися з пластику, зокрема, ПВХ, а подовжні відрізки можуть складатися з металу, зокрема, алюмінію. За рахунок застосування пластик можна, по-перше, зменшити масу всього профілю, а, по-друге, можлива хороша теплоізоляція. Крім того, за рахунок застосування пластик можна скоротити витрати. Окремі подовжні відрізки вже спочатку можуть виготовлятися з окремих відрізків матеріалу. Останні можуть мати, наприклад, однакову або різну товщину, а також складатися з однакових або різних матеріалів. Переважно окремі подовжні відрізки можуть виготовлятися з спочатку суцільного відрізка матеріалу. У цьому випадку у видовженому смуговому вихідному матеріалі може бути виконано щонайменше один, проріз, який проходить в його подовжньому напрямку в формі меандру, за допомогою якого вихідний матеріал розділяється на два окремих подовжніх відрізки. Можна також прикласти плазом один до одного щонайменше два смугових відрізки матеріалу і в процесі різання виконати крізь них проріз в формі меандру, в результаті чого процесі різання утворюються щонайменше чотири подовжніх відрізки. З них можна, наприклад, по два з'єднати в одне тіло профілю. Переважно подовжні відрізки розходяться, по суті, перпендикулярно їх подовжній протяжності. Однак, в принципі, можливе також відведення під кутом до подовжньої протяжності подовжніх відрізків. У той час як, в принципі, зокрема, залежно від форми з'єднувальних ділянок, з'єднання подовжніх відрізків може здійснюватися безпосередньо після їх розведення упоперек їх подовжньої протяжності, згідно з іншим варіантом здійснення винаходу, додатково до розведення подовжніх відрізків упоперек їх подовжньої протяжності вони можуть бути зсунуті один відносно одного, по суті, в подовжньому напрямку. Цей подовжній зсув подовжніх відрізків може здійснюватися до, після або одночасно з розведенням подовжніх відрізків упоперек їх подовжньої протяжності. Такий подовжній зсув може бути необхідний, наприклад, щоб привести в контакт одна з одною з'єднувальні кромки двох протилежних з'єднувальних ділянок і, тим самим, забезпечити з'єднання з'єднувальних ділянок обох протилежних подовжніх відрізків. У принципі, з'єднувальні ділянки одного подовжнього відрізка можуть бути з'єднані із з'єднувальними ділянками іншого подовжнього відрізка, зокрема, встик або внапуск. Згідно з іншим переважним варіантом здійснення винаходу, можна також розсовувати подовжні відрізки 3 UA 108086 C2 5 10 15 20 25 30 35 40 45 50 55 60 доти, доки між ними не виникне проміжок, розташувати між віддаленими один від одного подовжніми відрізками, зокрема, видовжений смуговий проміжний елемент і з'єднати з ним з'єднувальні ділянки обох подовжніх відрізків, зокрема, встик або внапуск. Цим можна досягнути ще більшої ширини профільного елемента. Винахід детальніше пояснюється нижче на прикладах його здійснення з посиланням на креслення, на яких зображають: - фіг. 1: схематичний перспективний вигляд виконаного, згідно з винаходом, профільного елемента; - фіг. 2-4: викрійку і різні проміжні етапи виготовлення виконаного, згідно з винаходом, профільного елемента з фіг. 1; - фіг. 5: відрізок матеріалу з викрійкою для одержання іншого варіанта здійснення винаходу; - фіг. 6, 7: два різних варіанти на основі викрійки з фіг. 5; - фіг. 8, 9: два проміжних стани для одержання профільного елемента на основі викрійки з фіг. 2; - фіг. 10: інший варіант здійснення винаходу; - фіг. 11: частковий вигляд; - фіг. 12: інший варіант здійснення винаходу; - фіг. 13: інший варіант здійснення винаходу; - фіг. 14: інший варіант здійснення винаходу; - фіг. 15: інший варіант здійснення винаходу; - фіг. 16: інший варіант здійснення винаходу; - фіг. 17: варіанти з фіг. 12-14 в стелажній конструкції; - фіг. 18: інший варіант здійснення винаходу; - фіг. 19: інший варіант здійснення винаходу; - фіг. 20: інші можливі варіанти здійснення винаходу; - фіг. 21: перспективний вигляд двох відрізків матеріалу, які лежать один на одному, для виготовлення профільного елемента іншим запропонованим способом; - фіг. 22: проміжний етап виготовлення профільного елемента; - фіг. 23: профільний елемент після розкриття обох подовжніх відрізків. На фіг. 1 зображений С-подібний профільний елемент 1. Він включає в себе тіло 2, що має стінку 3 і дві прилеглі з боків до нього полиці 4, відігнуті від нього під прямим кутом. Вільні подовжні кромки полиць 4 відігнуті, в свою чергу, під 90° для одержання С-подібного профілю. У принципі, профільний елемент 1 може бути виконаний, наприклад, також у вигляді U-, L-, T-, H-, шляпо- або Z-подібного профілю. У стінці 3 виконане велике число отворів 5, які можуть служити, наприклад, наскрізними отворами для кабелів або інших елементів, що прокладаються. Отвори 5 профільного елемента 1 виготовляються без втрати матеріалу, як це детальніше пояснюється нижче за допомогою фіг. 2-4. На фіг. 2 зображена смуга 6 матеріалу, наприклад листової сталі, яка служить вихідним матеріалом для тіла 2 профілю. У той час як на фіг. 2-4 зображена лише відносно вузька ділянка смуги 6, яка використовується для утворення стінки 3, до його зовнішніх кромок 7, 8 можуть прилягати інші ділянки матеріалу, які за рахунок відповідного відгинання утворюють, наприклад, полиці 4. У смузі 6 виконаний проріз 9, який проходить в її подовжньому напрямку в формі меандру, за допомогою якої смуга 6 і, тим самим, тіло 2 профілю розділене на два окремих подовжніх відрізках 10, 11. За рахунок прорізу 9 в формі меандру подовжні відрізки 10, 11 одержують подовжні кромки 12, 13 в формі меандру, які на фіг. 2 без шва прилягають один до одного. Подовжні кромки 12, 13 в формі меандру мають відповідно ділянки, які проходять в подовжньому напрямку і перпендикулярно йому. За рахунок подовжніх кромок 12, 13 в формі меандру утворюються реброподібні з'єднувальні ділянки 14, 15 подовжніх відрізків 10, 11, які з'єднані як одне ціле з видовженими ділянками 16, 17 подовжніх відрізків 10, 11 і виступають з них. Як видно далі з фіг. 2, реброподібні з'єднувальні ділянки 14 обрамовані подовжньою кромкою 12 в формі меандру, а реброподібні з'єднувальні ділянки 15 подовжньою кромкою 13 в формі меандру. Для придання остаточної форми стінці 3 профілю обидва подовжніх відрізка 10, 11 розходяться по стрілках 18, 19 упоперек подовжньої протяжності смуги 6 доти, доки не займуть положення на фіг. 3. У цьому положенні що проходять в подовжньому напрямку подовжніх відрізків 10, 11 з'єднувальні кромки 20, 21 з'єднувальних ділянок 14, 15 лежать на позначеній штрихпунктиром прямій лінії 22, що проходить також в подовжньому напрямку подовжніх відрізків 10, 11. 4 UA 108086 C2 5 10 15 20 25 30 35 40 45 50 55 На фіг. 4 на наступному етапі обидва подовжніх відрізки 10, 11 зсуваються один відносно одного по стрілках 25, 26 в їх подовжньому напрямку доти, доки з'єднувальна ділянка 14 не буде знаходитися навпроти з'єднувальної ділянки 15. У цьому положенні з'єднувальна кромка 20 прилягає до з'єднувальної кромки 21. Потім подовжні відрізки 10, 11 зварюються між собою вздовж прилеглих одна до одної з'єднувальних кромок 20, 21, наприклад лазерним зварюванням, в результаті чого досягається остаточна форма стінки 3 профілю з отворами 5. Для наглядності нижче при описі інших варіантів однакові або аналогічні елементи позначені тими ж посилальними позиціями, що і на фіг. 1-4. Варіант на фіг. 5 відрізняється від описаного вище варіанта лише тим, що за рахунок прорізу 9 в формі меандру утворюються Т-подібні з'єднувальні ділянки 23, 24. Для придання остаточної форми стінці 3 профілю обидва подовжніх відрізки 10, 11 також розходяться по стрілках 18, 19 упоперек їх подовжньої протяжності, як показано на фіг. 6. У цьому стані з'єднувальні кромки 20, 21 Т-подібних з'єднувальних ділянок 23, 24 також лежать на лінії і для утворення стінки 3 і отворів 5 можуть бути зварені вздовж з'єднувальних кромок 20, 21, наприклад лазерним зварюванням. На противагу першому прикладу в цьому прикладі отвору 5 розташовані в подовжньому напрямку не один за одним, а навперемінно. За рахунок Тподібного виконання з'єднувальних ділянок 23, 24 з'єднувальні кромки 20, 21 вже після розведення упоперек подовжнього напрямку подовжніх відрізків 10, 11 щонайменше частково прилягають один до одного, так що вже в цьому стані може бути створене описане з'єднання. Однак можливо також на наступному етапі способу додатково зсунути подовжні відрізки 10, 11 по стрілках 25, 26 в подовжньому напрямку, доки вони не досягнуть положення на фіг. 7. У цьому положенні з'єднувальні кромки 20, 21 повністю прилягають один до одного і для одержання стінки 3 профілю можуть бути зварені між собою, наприклад лазерним зварюванням. У цьому варіанті отвори 5 також розташовані один за одним в подовжньому напрямку і за рахунок подовжніх кромок 12, 13 в формі меандру мають Н-подібну форму. У принципі, також можна спочатку зсунути подовжні відрізки 10, 11 один відносно одного в подовжньому напрямку, а потім упоперек нього, доки не буде досягнуте положення на фіг. 7. У принципі, можливий також косий зсув. В іншому варіанті подовжні відрізки 10, 11 з фіг. 2, 3 можуть бути ще далі розведені по стрілках 18, 19, доки не досягнуть положення на фіг. 8, в якому вони розташовуються на відстані один від одного. У цьому стані між обома подовжніми відрізками 10, 11 може бути вміщений додатковий видовжений смуговий проміжний елемент 27, зображений на фіг. 9. Він має подовжніх відрізків 10, 11, які проходять паралельно подовжній протяжності, подовжні кромки 28, 29, прилеглі до з'єднувальних кромок 20, 21 з'єднувальних ділянок 14, 15. Для придання остаточної форми стінці 3 профілю з'єднувальні кромки 20, 21 з'єднуються, наприклад, зварюються, з подовжніми кромками 28, 29 проміжного елемента 27. Одночасно за рахунок цього утворюються отвори 5, також навперемінно розташовані в подовжньому напрямку стінки 3 профілю. Аналогічним чином, як описано вище за допомогою фіг. 7, подовжні відрізки 10, 11 також в цьому варіанті можуть бути додатково зсунуті один відносно одного в подовжньому напрямку по стрілках 25, 26, доки не досягнуть положення на фіг. 10. У цьому положенні з'єднувальні ділянки 14, 15 подовжніх відрізків 10, 11 розташовані один проти одного, тоді як у варіанті на фіг. 9 вони розташовані навперемінно в подовжньому напрямку стінки 3 профілю. Потім з'єднувальні кромки 20, 21 з'єднувальних ділянок 14, 15 з'єднуються, наприклад зварюються, з подовжніми кромками 28, 29 проміжного елемента 27, в результаті чого профільний елемент набуває остаточну форму і утворюються отвори 5. У той час як за допомогою фіг. 8-10 було описане з'єднання подовжніх відрізків 10, 11 за допомогою проміжного елемента 27 відповідно за допомогою подовжніх відрізків 10, 11 з реброподібними з'єднувальними ділянками 14, 15, останні можуть мати також іншу придатну форму, наприклад, Т-подібне виконання з'єднувальних ділянок 23, 24 на фіг. 5-7. Далі у всіх прикладах було описане з'єднання між з'єднувальними ділянками 14, 15, 23, 24 з проміжним елементом як з'єднання їх кромок 20, 21, 28, 29. Однак, в принципі, можливий також напуск з'єднувальних ділянок з проміжним елементом і відповідні площинні з'єднання між цими елементами, наприклад способом тиску, таким як обтиснення або відбортовка, за допомогою стиснення, сплющення, спресовування, зварювання, згвинчування, склеювання, склепування або фальцювання або за допомогою вставного з'єднання. Наприклад, на фіг. 11 в розрізі і детально зображено відповідне площинне фальцоване з'єднання між ребром 27 і з'єднувальною ділянкою 14. 5 UA 108086 C2 5 10 15 20 25 30 35 40 45 50 55 60 Згідно з винаходом, в смузі 6 виконані гофри жорсткості 30, зображені тільки на фіг. 10. Ці гофри жорсткості 30 виконані на з'єднувальних ділянках або заходять в них. За рахунок розташування упоперек подовжнього напрямку стінки 3 профілю досягається переважне придання жорсткості. Також в зоні подовжніх кромок 7, 8 виконані відповідні, що проходять в подовжньому напрямку відрізка 6 матеріалу гофри жорсткості 31, пов'язану з гофрами жорсткості 30. При цьому останні можуть простягатися від гофри жорсткості 31, що проходить в подовжньому напрямку, до протилежної гофри жорсткості 31, так що вони з'єднуються між собою і повністю охоплюють отвори 5, як це позначено штриховими лініями на фіг. 4 і в нижній частині фіг. 10. При цьому гофри жорсткості 31 проходять по зварних швах, додатково посилюючи їх. Відповідні гофри жорсткості передбачені у всіх прикладах, навіть якщо вони явно не показані. Проміжний елемент 27 може бути виконаний суцільним або мати отвори (не показані). Ці отвори можуть бути виконані вирубуванням. Переважно проміжний елемент 27 може бути забезпечений отворами і розширений відповідним способом витягування. Крім того, в проміжному елементі 27 можуть бути виконані також елементи жорсткості, наприклад у вигляді видавлених заглиблень або гофрів. Приклад на фіг. 12 відрізняється від прикладу на фіг. 2-4 тим, що обидва подовжніх відрізки 10, 11 розходяться упоперек подовжній протяжності смуги 6 матеріалу лише настільки, що з'єднувальні ділянки 14, 15 входять одна в одну по типу гребеня. У цьому положенні прилеглі одна до одної встик кромки з'єднувальних ділянок 14, 15 утворюють з'єднувальні кромки 20, 21, зварені між собою встик. На фіг. 13 зображений виконаний у вигляді цокольного профілю профільний елемент, два зовнішніх подовжніх відрізки 32 якого з'єднані з розташованими між ними смуговим проміжним елементом 33. Останній має одношарову центральну ділянку 34, до якої прилягають дві двошарові зовнішніх ділянки 35. Останні виконані U-подібного перерізу і утворюють гнізда 36 для з'єднувальних ділянок 55 подовжніх відрізків 32, можуть вставлятися і утримуватися в них із затискачем. При цьому подовжні відрізки 32 можуть бути виконані з металу, зокрема, з алюмінію, тоді як проміжний елемент 33 може бути виконаний переважно з пластику і, зокрема, у вигляді відливання під тиском або безперервно екструдованого профілю. У прикладі на фіг. 14 з'єднувальні ділянки 37, 38 виконані шестикутними. Вони мають шестикутну зону 39 і трапецієподібну зону 40, яка прилягає до неї, з'єднану з видовженим відрізком 16, 17. З'єднувальні кромки 20, 21 виконані у вигляді шестикутних зон 39, які проходять під кутом кромок і проходять, зокрема, під кутом 45° до подовжньої протяжності смуги 6 матеріалу. З'єднувальні кромки 20, 21 і прилеглі до них кромки 41 шестикутних зон 39 укладають кут 90°, в результаті чого отвори 5 мають також відповідні кути α,β 90°. З'єднувальні кромки 20, 21 прилягають встик одна до одної і аналогічно прикладу на фіг. 12 зварені між собою встик, зокрема, лазерним зварюванням. У прикладі на фіг. 15 з'єднувальні ділянки 45, 46 виконані трикутними. Для утворення трикутних з'єднувальних ділянок 45, 46 в смузі 6 матеріалу виконується пилоподібний проріз, за рахунок якого утворюються подовжні кромки 12, 13 в формі меандру. Потім обидва подовжніх відрізки 10, 11 розходяться по стрілках 49, 50 під кутом до подовжньої протяжності смуги 6. Напрямок розведення обох подовжніх відрізків 10, 11 проходить, по суті, паралельно бічним сторонам 51, 52 подовжніх кромок 12, 13 в формі меандру. При цьому обидва подовжніх відрізки 10, 11 розходяться один від одного лише настільки, щоб бічні сторони 51, 52 місцями ще торкалися один одного, в результаті чого утворюються з'єднувальні кромки 20, 21. Вони також можуть бути зварені між собою встик, як на фіг. 12, 13. Зображений на фіг. 16 приклад також включає в себе трапецієподібні з'єднувальні ділянки 47, 48, які своєю довгою основою з'єднані з видовженими ділянками 16, 17. Аналогічно фіг. 15 подовжні відрізки 10, 11 розходяться по двох стрілках 53, 54 під кутом до подовжньої протяжності смуги 6 і, по суті, паралельно полицям трапецієподібних ділянок 47, 48, досягаючи положення на фіг. 16. У цьому положенні полиці трапецієподібних ділянок 47, 48 місцями ще з'єднані, в результаті чого утворюються з'єднувальні кромки 20, 21. Останні, як на фіг. 12, 13, можуть бути зварені між собою встик. На фіг. 17 зображений каркас стелажу 42, вертикальні стояки 43 які утворені профілями, виконаними відповідно до прикладу на фіг. 12. Горизонтальні перекладини 44, навпаки, виконані відповідно до прикладу на фіг. 14. Це схематично показане у верхній частині фіг. 17. Зрозуміло, стояки 43 і перекладини 44 можуть бути виконані відповідно до іншого, описаного в заявці варіанта. На фіг. 18 схематично показано, що отвори 5 можуть бути виконані не тільки в стінці 3 профілю, але і як альтернатива або додатково також в одній або обох полицях 4. Далі на фіг. 19 6 UA 108086 C2 5 10 15 20 25 30 35 40 45 50 55 60 схематично показано, що отвори 5 можуть простягатися також від стінки 3 через зовнішні кромки 7, 8 в полиці 4. Додатково отвори можуть бути передбачені також повністю в стінці 3 і/або в одній з полиць 4. Це різне розташування отворів 5 може бути передбачене у всіх варіантах здійснення винаходу. На фіг. 20 зображене велике число інших можливих варіантів здійснення винаходу. У смугах 6 виконані прорізи в формі меандру різної форми, причому потім обидва подовжніх відрізки смуги 6 розходяться упоперек її подовжній протяжності і в деяких випадках додатково зсуваються один відносно одного в подовжньому напрямку. Отвори 5, які утворюються в результаті цього позначені штриховкою. У всіх прикладах за рахунок ділянок подовжніх кромок в формі меандру утворюються з'єднувальні кромки 20, 21. З їх допомогою обидві подовжні ділянки зварюються між собою встик, як це вже пояснено на описаних вище варіантах. Отвори 5 можуть бути, наприклад, ромбоподібними, прапороподібними, восьмикутними або мати інші зображені геометричні форми. Залежно від форми обидва подовжніх відрізки 10, 11 можуть утворюватися упоперек своєї подовжньої протяжності в напрямку розведення піднутрення, які додатково посилюють з'єднання між подовжніми відрізками 10, 11. На фіг. 21 дві плоскі смуги 6, 6' матеріалу, по суті, однакової товщини розташовані так, що вони плазом лежать одна на однай. У обох смугах 6, 6' виконаний суцільний проріз 9 в формі меандру, що ділить їх на два подовжніх відрізки 10, 11, 10', 11'. На противагу описаним вище варіантам в цьому прикладі профільний елемент 1 утворений не спочатку пов'язаними між собою подовжніми відрізками 10, 11, 10', 11', а утворюються два профільних елементи, один з яких складається з подовжніх відрізків 10, 10', а інший з подовжніх відрізків 11, 11'. Для цього після виконання прорізу 9 в формі меандру подовжні відрізки 10, 10', які лежать один на одному спільно відділяються від інших подовжніх відрізків 11, 11', утворюючи незалежні один від одного профільні елементи. На фіг. 22, 23 як приклад зображене виготовлення профільного елемента 1 з подовжніми відрізками 11, 11', які лежать один на одному. Останні зварюються між собою по з'єднувальним кромках 57, які проходять в подовжньому напрямку, в результаті чого утворюються зварні шви 59, які проходять вздовж їх торцевих сторін 58. Потім подовжні відрізки 11, 11' розкладаються по стрілці 60 на фіг. 22. Для цього, наприклад, подовжній відрізок 11 повертається по стрілці 60 навколо з'єднувальних кромок 57 приблизно на 180°, доки він не займе положення на фіг. 23. У цьому положенні подовжні відрізки 11, 11' лежать, по суті, в одній площині. За рахунок повороту з'єднані між собою з'єднувальні кромки 57 відгинаються, в результаті чого утворюються відігнуті стикові кромки 56, за допомогою яких подовжні відрізки 11, 11' з'єднані між собою встик. У той же час за рахунок повороту між ділянками подовжніх кромок 12, 13 в формі меандру утворюються отвори 5, що не пов'язано з втратою матеріалу. У принципі, з'єднання між відігнутими стиковими кромками 56 може здійснюватися також іншим чином, наприклад, зварюванням внапуск, фальцюванням, склеюванням, клинчуванням, заклепками або дужками. Крім того, поворот подовжніх відрізків може здійснюватися також під відмінним від 180°, зокрема, меншим або ж більшим, кутом, залежно від того, якої форми повинен бути профільний елемент. Його виготовлення шляхом розкладання було описане, правда, тільки в поєднанні з реброподібними з'єднувальними ділянками 14, 15, однак це виготовлення можливе також з іншими, описаними в заявці з'єднувальними ділянками, якщо з'єднувальні кромки, що з'єднуються проходять в подовжньому напрямку смуги матеріалу. Перелік посилальних позицій 1 - профільний елемент 2 - тіло профілю 3 - стінка профілю 4 - полиця профілю 5 - отвори 6, 6' - смуга матеріалу 7 - зовнішня кромка 8 - зовнішня кромка 9 - проріз в формі меандру 10, 10' - подовжній відрізок 11, 11' - подовжній відрізок 12 - подовжня кромка в формі меандру 13 - подовжня кромка в формі меандру 14 - реброподібні з'єднувальні ділянки 15 - реброподібні з'єднувальні ділянки 16 - видовжені ділянки 7 UA 108086 C2 5 10 15 20 25 30 35 40 17 - видовжені ділянки 18 - стрілка 19 - стрілка 20 - з'єднувальні кромки 21 - з'єднувальні кромки 22 - лінія 23 - Т-подібні з'єднувальні ділянки 24 - Т-подібні з'єднувальні ділянки 25 - стрілка 26 - стрілка 27 - проміжний елемент 28 - подовжня кромка 29 - подовжня кромка 30 - гофри жорсткості 31 - гофри жорсткості 32 - подовжні відрізки 33 - проміжний елемент 34 - центральна ділянка 35 - зовнішні ділянки 36 - лінії 37 - шестикутні з'єднувальні ділянки 38 - шестикутні з'єднувальні ділянки 39 - шестикутні зони 40 - трапецієподібні зони 41 - кромки 42 - стелаж 43 - вертикальні стояки 44 - горизонтальні перекладини 45 - трикутні з'єднувальні ділянки 46 - трикутні з'єднувальні ділянки 47 - трапецієподібні з'єднувальні ділянки 48 - трапецієподібні з'єднувальні ділянки 49 - стрілка 50 - стрілка 51 - бічна сторона 52 - бічна сторона 53 - стрілка 54 - стрілка 55 - з'єднувальні ділянки 56 - відігнуті стикові кромки 57 - з'єднувальні кромки 58 - торцеві сторони 59 - зварні шви 60 - стрілка 45 ФОРМУЛА ВИНАХОДУ 50 55 60 1. Тонкостінний холодноформований легкий будівельний профільний елемент, зокрема будівельний профіль, наприклад профіль для сухого будівництва, фасадний, штукатурний, цокольний профіль, профіль для наливних підлог, кахельної плитки або кабеленесучий профіль, або стелажна або дренажна шина, що має, зокрема, металеве або пластикове видовжене тіло (2), в якому виконане велике число отворів (5), причому тіло (2) профілю містить щонайменше два окремо виконаних подовжніх відрізки (10, 11), причому кожний подовжній відрізок (10, 11) має подовжню кромку (12, 13) в формі меандру, причому кожний подовжній відрізок (10, 11) має одну видовжену ділянку (16, 17) і велике число виступаючих в сторони з неї з'єднувальних ділянок (14, 15, 23, 24, 37, 38, 45, 46, 47, 48), обрамованих подовжньою кромкою (12, 13) в формі меандру, причому з'єднувальні ділянки (14, 23, 37, 45, 47) одного подовжнього відрізка (10) повернуті до з'єднувальних ділянок (15, 24, 38, 46, 48) іншого подовжнього відрізка (11) і зварені з ними відповідно в стик або з'єднані між собою вздовж відігнутих стикових кромок (56), і отвори (5) щонайменше в окремих місцях обрамовані ділянками подовжніх кромок (12, 13) 8 UA 108086 C2 5 10 15 20 25 30 35 40 45 50 55 60 в формі меандру, який відрізняється тим, що в подовжніх відрізках (10, 11) виконані гофри жорсткості (31), які проходять в подовжньому напрямку подовжніх відрізків (10, 11), і гофри жорсткості (30), які проходять в поперечному напрямку, причому гофри жорсткості (30), які проходять в поперечному напрямку, знаходяться в з'єднанні гофрами жорсткості (31), які проходять в подовжньому напрямку, причому гофри жорсткості (30), які проходять в поперечному напрямку, заходять в з'єднувальні ділянки (14, 15, 23, 24, 37, 38, 45, 46, 47, 48) і проходять по зварних швах між з'єднувальними ділянками (14, 15, 23, 24, 37, 38, 45, 46, 47, 48). 2. Елемент за п. 1, який відрізняється тим, що з'єднувальні ділянки (14, 15, 23, 24, 37, 38, 45, 46, 47, 48) обох подовжніх відрізків (10, 11) мають відповідні з'єднувальні кромки (20, 21) або відігнуті стикові кромки (56), які повернуті одна до одної і проходять, по суті, паралельно одна до одної. 3. Елемент за п. 1 або 2, який відрізняється тим, що з'єднувальні кромки (20, 21) проходять по суті паралельно, перпендикулярно або під кутом, а відігнуті стикові кромки (56) - по суті паралельно до подовжньої протяжності подовжніх відрізків (10, 11). 4. Елемент за одним з пп. 1-3, який відрізняється тим, що з'єднувальні ділянки (14, 15, 23, 24, 37, 38, 45, 46, 47, 48) виконані Т-подібними, реброподібними, трапецієподібними або трикутними або мають шестикутні зони. 5. Елемент за одним з пп. 1-4, який відрізняється тим, що з'єднувальна ділянка (14, 15, 23, 24, 37, 38, 45, 46, 47, 48) одного подовжнього відрізка (10, 11) розташована навпроти з'єднувальної ділянки (14, 15, 23, 24, 37, 38, 45, 46, 47, 48) іншого подовжнього відрізка (10, 11). 6. Елемент за одним з пп. 1-5, який відрізняється тим, що його з'єднувальні ділянки (14, 15, 23, 24, 37, 38, 45, 46, 47, 48) розташовані навперемінно в подовжньому напрямку профільного елемента (1). 7. Елемент за одним з пп. 1-6, який відрізняється тим, що подовжні відрізки (10, 11) мають товщину 0,5-3 мм. 8. Елемент за одним з пп. 1-7, який відрізняється тим, що зварне з'єднання між з'єднувальними ділянками (14, 15, 23, 24, 37, 38, 45, 46, 47, 48) виконане у вигляді переривчастого лазерного зварного шва. 9. Елемент за одним з пп. 1-8, який відрізняється тим, що виконаний в одному подовжньому відрізку (10, 11) гофр жорсткості (31), що проходить в подовжньому напрямку, за допомогою одного або декількох гофрів жорсткості (30), що проходять в поперечному напрямку, з'єднаний з виконаним в іншому подовжньому відрізку (10, 11) гофром жорсткості (31), що проходить в подовжньому напрямку. 10. Елемент за одним з пп. 1-9, який відрізняється тим, що гофри жорсткості (31), які проходять в подовжньому напрямку, простягаються по всій довжині відповідного подовжнього відрізка (10, 11) або одно- або багаторазово перервані. 11. Елемент за одним з пп. 1-10, який відрізняється тим, що матеріал тіла (2) профілю, який обрамляє отвори (5), піддають глибокому витягуванню. 12. Елемент за одним з пп. 1-11, який відрізняється тим, що кромки тіла (2) профілю, які обрамляють відігнуті отвори (5), зокрема, виконані у вигляді відбортовок. 13. Спосіб виготовлення тонкостінного холодноформованого легкого будівельного профільного елемента, зокрема будівельного профілю, наприклад профілю для сухого будівництва, фасадного, штукатурного, цокольного профілю, профілю для наливних підлог, кахельної плитки або кабеленесучого профілю, або стелажної або дренажної шини, що має, зокрема, металеве або пластикове видовжене тіло (2), в якому виконане велике число отворів (5), причому для одержання тіла (2) профілю беруть два окремі подовжні відрізки (10, 11) з подовжньою кромкою (12, 13) в формі меандру кожний, причому кожний подовжній відрізок (10, 11) містить одну видовжену ділянку (16, 17) і велике число виступаючих в сторони з неї з'єднувальних ділянок (14, 15, 23, 24, 37, 38, 45, 46, 47, 48), обрамованих подовжньою кромкою (12, 13) в формі меандру, причому подовжні відрізки (10, 11) відводять один від одного в поперечному напрямку відносно їх подовжньої протяжності, і з'єднувальні ділянки (14, 23, 37, 45, 47) одного подовжнього відрізка (10) зварюють із з'єднувальними ділянками (15, 24, 38, 46, 48) іншого подовжнього відрізка (11) в стик з утворенням отворів (5) між ділянками подовжніх кромок (12, 13) в формі меандру, який відрізняється тим, що в подовжніх відрізках (10, 11) виконані гофри жорсткості (31), які проходять в подовжньому напрямку подовжніх відрізків (10, 11), і гофри жорсткості (30), які проходять в поперечному напрямку, причому гофри жорсткості (30), які проходять в поперечному напрямку, з'єднані з гофрами жорсткості (31), які проходять в подовжньому напрямку, причому гофри жорсткості (30), які проходять в поперечному напрямку, заходять в з'єднувальні ділянки (14, 15, 23, 24, 37, 38, 45, 46, 47, 48) і проходять по зварних швах між з'єднувальними ділянками (14, 15, 23, 24, 37, 38, 45, 46, 47, 48). 9 UA 108086 C2 5 14. Спосіб за п. 13, який відрізняється тим, що подовжні відрізки (10, 11) розводять, по суті, перпендикулярно або під кутом до їх подовжньої протяжності. 15. Спосіб за п. 13 або 14, який відрізняється тим, що додатково до розведення подовжніх відрізків (10, 11) в поперечному напрямку відносно їх подовжньої протяжності подовжні відрізки (10, 11) зсувають відносно один одного, по суті, в їх подовжньому напрямку. 16. Спосіб за п. 15, який відрізняється тим, що подовжній зсув подовжніх відрізків (10, 11) здійснюють до, після або одночасно з розведенням подовжніх відрізків (10, 11) в поперечному напрямку відносно їх подовжньої протяжності. 10 UA 108086 C2 11 UA 108086 C2 12 UA 108086 C2 13 UA 108086 C2 14 UA 108086 C2 Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 15

ДивитисяДодаткова інформація

Назва патенту англійськоюThin-walled, cold-formed lightweight structural profile element and method for producing such a profile element

Автори англійськоюMaisch, Christof

Автори російськоюМайш Кристоф

МПК / Мітки

Мітки: будівельний, холодноформований, такого, елемент, виготовлення, профільний, елемента, тонкостінний, профільного, спосіб, легкий

Код посилання

<a href="https://ua.patents.su/17-108086-tonkostinnijj-kholodnoformovanijj-legkijj-budivelnijj-profilnijj-element-i-sposib-vigotovlennya-takogo-profilnogo-elementa.html" target="_blank" rel="follow" title="База патентів України">Тонкостінний холодноформований легкий будівельний профільний елемент і спосіб виготовлення такого профільного елемента</a>

Попередній патент: Переробка вуглеводневого газу

Наступний патент: Тверді форми n-(4-(7-азабіцикло[2.2.1]гептан-7-іл)-2-(трифторметил)феніл)-4-оксо-5-(трифторметил)-1,4-дигідрохінолін-3-карбоксаміду

Випадковий патент: Танат разагіліну