Кріпильний елемент для конструктивних елементів при сухому способі будівництва і спосіб виготовлення такого кріпильного елемента

Формула / Реферат

1. Кріпильний елемент (1, 1', 1") для конструктивних елементів при сухому способі будівництва, що складається із листового металевого матеріалу (15) зі щонайменше однією з'єднувальною ділянкою (5), причому листовий металевий матеріал (15) у зоні принаймні однієї з'єднувальної ділянки (5) має множину заглибин (6), причому заглибини (6) утворені деформованими зонами листового металевого матеріалу (15) таким чином, що заглибини (6) на одному боці листового металевого матеріалу утворюють виступи (7) на протилежному боці листового металевого матеріалу (15), який відрізняється тим, що кожна заглибина (6) оточена ковзними поверхнями (9) для з'єднувального засобу, що вводиться в чи крізь з'єднувальну ділянку (5), причому ковзні поверхні є нахиленими відносно уявної середньої лінії (М) листового металевого матеріалу (15), і тим, що листовий металевий матеріал (15) у принаймні одній з'єднувальній ділянці (5) - за винятком заглибин (6) і/або виступів (7) - не має поверхонь, паралельних уявній середній лінії (М) листового металевого матеріалу (15).

2. Кріпильний елемент за п. 1, який відрізняється тим, що кожна з ковзних поверхонь (9) має кут нахилу (N) понад 5°, зокрема понад 7°, до уявної середньої лінії (М) листового металевого матеріалу (15).

3. Кріпильний елемент за п. 1 або 2, який відрізняється тим, що відстань (А) між центрами окремих заглибин (6) становить від трьох до десяти значень товщини (S) листового металевого матеріалу (15), зокрема від чотирьох до шести значень товщини (S) листового металевого матеріалу (15).

4. Кріпильний елемент за одним із пп. 1-3, який відрізняється тим, що виступи (7) і заглибини (6) виконано на обох боках листового металевого матеріалу (15).

5. Кріпильний елемент за одним із пп. 1-4, який відрізняється тим, що виступи (7) мають висоту (Н) від 0,8 до 1,4 значення товщини (S) листового металевого матеріалу (15), виміряну від уявної середньої лінії (М) листового металевого матеріалу (15).

6. Кріпильний елемент за одним із пп. 1-5, який відрізняється тим, що заглибини (6) мають глибину (Т) від 0,3 до 2,0, зокрема від 0,3 до 1,0, значення товщини (S) листового металевого матеріалу (15), виміряну від зовнішньої дотичної поверхні (F) листового металевого матеріалу (15).

7. Кріпильний елемент за одним із пп. 1-6, який відрізняється тим, що товщина (S) листового металевого матеріалу (15) становить від 0,2 мм до 2,0 мм, зокрема від 0,3 мм до 0,8 мм, переважно від 0,4 мм до 0,7 мм.

8. Кріпильний елемент за одним із пп. 1-7, який відрізняється тим, що загальна висота деформованого листового металевого матеріалу у з'єднувальній ділянці (5) становить від двох до трьох значень товщини (S) листового металевого матеріалу (15).

9. Кріпильний елемент за одним із пп. 1-8, який відрізняється тим, що він виконаний у вигляді С-профілю, U-профілю, L-профілю, шляпкового профілю, Т-профілю чи Z-профілю.

10. Спосіб виготовлення кріпильного елемента за одним із пунктів 1-9, згідно з яким в основному плоский листовий металевий матеріал (15) пропускають крізь щілину, утворену верхнім валком (12), що має перші зуби (11), і нижнім валком (14), що має другі зуби (13), формуючи заглибини (6) і виступи (7), а також похилі ковзні поверхні (9).

11. Спосіб за п. 10, який відрізняється тим, що застосовують верхній валок (12) і/або нижній валок (14), які мають множину розміщених один поруч з іншим зубчастих дисків (16, 17).

12. Спосіб за п. 10 або 11, який відрізняється тим, що застосовують зубчасті диски (16, 17), на обводі яких виконано перші або другі зуби (11, 13).

13. Спосіб за одним із пп. 10-12, який відрізняється тим, що застосовують зуби (11, 13), кожний з яких має чотири похилі поверхні (19), нахилені до середньої площини (Е) зубчастих дисків (16, 17) під кутом від 25° до 35°, переважно 30°.

14. Спосіб за одним із пп. 10-13, який відрізняється тим, що перші зуби (11) верхнього валка (12) і другі зуби (13) нижнього валка (14) входять один в інший.

15. Спосіб за одним із пп. 10-14, який відрізняється тим, що верхній валок (12) і нижній валок (14) розміщують таким чином, що кожен із перших зубів (11) потрапляє всередину проміжку між кожними двома другими зубами (13).

Текст

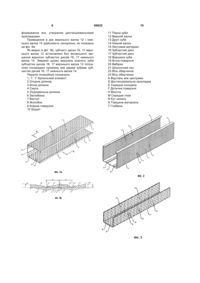

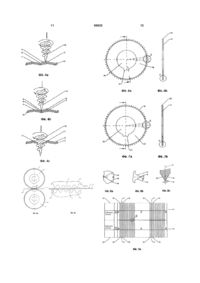

1. Кріпильний елемент (1, 1', 1") для конструктивних елементів при сухому способі будівництва, що складається із листового металевого матеріалу (15) зі щонайменше однією з'єднувальною ділянкою (5), причому листовий металевий матеріал (15) у зоні принаймні однієї з'єднувальної ділянки (5) має множину заглибин (6), причому заглибини (6) утворені деформованими зонами листового металевого матеріалу (15) таким чином, що заглибини (6) на одному боці листового металевого матеріалу утворюють виступи (7) на протилежному боці листового металевого матеріалу (15), який відрізняється тим, що кожна заглибина (6) оточена ковзними поверхнями (9) для з'єднувального засобу, що вводиться в чи крізь з'єднувальну ділянку (5), причому ковзні поверхні є нахиленими відносно уявної середньої лінії (М) листового металевого матеріалу (15), і тим, що листовий металевий матеріал (15) у принаймні одній з'єднувальній ділянці (5) - за винятком заглибин (6) і/або виступів (7) - не має поверхонь, паралельних уявній середній лінії (М) листового металевого матеріалу (15). 2. Кріпильний елемент за п. 1, який відрізняється тим, що кожна з ковзних поверхонь (9) має кут нахилу (N) понад 5°, зокрема понад 7°, до уявної середньої лінії (М) листового металевого матеріалу (15). 3. Кріпильний елемент за п. 1 або 2, який відрізняється тим, що відстань (А) між центрами окремих заглибин (6) становить від трьох до десяти СПОСОБІ (19) 1 СУХОМУ 3 95633 4 12. Спосіб за п. 10 або 11, який відрізняється тим, що застосовують зубчасті диски (16, 17), на обводі яких виконано перші або другі зуби (11, 13). 13. Спосіб за одним із пп. 10-12, який відрізняється тим, що застосовують зуби (11, 13), кожний з яких має чотири похилі поверхні (19), нахилені до середньої площини (Е) зубчастих дисків (16, 17) під кутом від 25° до 35°, переважно 30°. 14. Спосіб за одним із пп. 10-13, який відрізняється тим, що перші зуби (11) верхнього валка (12) і другі зуби (13) нижнього валка (14) входять один в інший. 15. Спосіб за одним із пп. 10-14, який відрізняється тим, що верхній валок (12) і нижній валок (14) розміщують таким чином, що кожен із перших зубів (11) потрапляє всередину проміжку між кожними двома другими зубами (13). Винахід стосується кріпильного елемента для конструктивних елементів при сухому способі будівництва і способу виготовлення такого кріпильного елемента. Із публікації СН 486 281 відомий хвилястий лист із металу з двома системами гофрів, що перетинаються під прямим кутом. Гофри утворюють на одному боці хвилястого листа заглибину, а на другому боці - опуклість. Для виготовлення хвилястого листа смугоподібний метал пропускають між двома валками, що мають зуби. Інший листовий матеріал, що має опуклості і заглибини, відомий із публікації ЕР 0 674 551 В1, в якій описаний спосіб виготовлення такого матеріалу. Згідно з цією публікацією валки, використовувані при виготовленні матеріалу, мають зуби евольвентної форми. Згідно зі способом, відомим із публікації ЕР 0 891 234 В1, для деформування листового матеріалу використовують валки, на поверхні яких виконано заокруглені зуби. Із публікації PCT/GB81/00095 відомий металевий лист з множиною виступів, а також спосіб його виготовлення. Кріпильні елементи для конструктивних елементів при сухому способі будівництва фіксуються через рівномірні проміжки шурупами, які проходять в і крізь листовий матеріал. У разі, коли кріпильний елемент у місці пригвинчування виконаний плоским, точне позиціонування шурупа не завжди здійснюється без проблем, оскільки шурупи при встановленні, здійснюваному зазвичай шуруповертом з живленням від акумулятора, можуть ковзати. Застосування лише відомої із рівня техніки ділянки ще не може забезпечити оптимального обходження з кріпильним елементом. Тому задачею винаходу є розробка кріпильного елемента для конструктивних елементів при сухому способі будівництва, придатного до простого монтажу, а також способу виготовлення такого кріпильного елемента. Ця задача вирішена у кріпильному елементі для конструктивних елементів при сухому способі будівництва, виготовленому із листового матеріалу зі щонайменше однією з'єднувальною ділянкою, причому листовий матеріал у зоні принаймні однієї з'єднувальної ділянки має множину заглибин, причому заглибини утворені деформованими зонами листового матеріалу таким чином, що заглибини на одному боці листового матеріалу утворюють виступи на протилежному боці листового матеріалу, причому кожна заглибина оточена оточені на хиленими відносно уявної середньої лінії листового матеріалу ковзними поверхнями для з'єднувального засобу, що вводиться в чи крізь з'єднувальну ділянку. Ковзні поверхні уможливлюють особливо просту фіксацію кріпильного засобу. Якщо як кріпильні засоби використовують шурупи, вони завдяки дії похилих поверхонь ковзають до найближчої заглибини і можуть бути загвинчені у ній. Таким чином шурупи завжди можуть бути встановлені у точно визначене місце без потреби застосування для цього додаткових дій. Шурупи можуть бути встановлені особливо просто у разі, коли ковзні поверхні нахилені до уявної середньої лінії листового матеріалу під кутом понад 5°, зокрема понад 7°. У особливо переважній формі виконання винаходу передбачено, що листовий матеріал у принаймні одній з'єднувальній ділянці - за винятком заглибин і/або виступів - не має поверхонь, паралельних уявній середній лінії листового матеріалу. Згідно з винаходом виявилося доцільним, що відстань між центрами окремих заглибин становить від трьох до десяти значень товщини листового матеріалу, зокрема від чотирьох до шести значень товщини листового матеріалу. При цьому під товщиною листа мається на увазі товщина власне металу без урахування виступів і заглибин. При таких параметрах забезпечується добра придатність кріпильного елемента для монтажу і його висока стабільність. Крім того виявилося доцільним виконання виступів і заглибин по обидва боки листового матеріалу. Висока стабільність і добра придатність кріпильного елемента для монтажу забезпечені також тим, що виступи мають висоту від 0,8 до 1,4 значення товщини листового матеріалу, виміряну від уявної середньої лінії листового матеріалу, і/або тим, що заглибини мають глибину від 0,3 до 2,0, зокрема від 0,3 до 1,0 значення товщини листового матеріалу, виміряну від зовнішньої дотичної поверхні листового матеріалу. Згідно з переважною формою виконання винаходу передбачено, що товщина листового матеріалу становить від 0,2 мм до 2,0 мм, зокрема від 0,3 мм до 0,8 мм. переважно від 0,4 мм до 0,7 мм. Крім того, згідно з винаходом може бути передбачено, що загальна висота деформованого листового матеріалу у з'єднувальній ділянці становить від двох до трьох значень товщини листового матеріалу. При цьому у загальній висоті враховані виступи, виконані по обидва боки листового матеріалу. 5 Згідно з винаходом кріпильний елемент може бути виконаний у вигляді С-профілю. U-профілю. L-профілю, шляпкового профілю, Т-профілю чи Zпрофілю. Поставлена в основу винаходу задача вирішена також у способі виготовлення відповідного винаходові кріпильного елемента, згідно з яким в основному плоский листовий матеріал пропускають крізь щілину, утворену верхнім валком, що має перші зуби, і нижнім валком, що має другі зуби, причому першими зубами і другими зубами формують заглибини і виступи, а також похилі ковзні поверхні. Завдяки тому, що верхній валок і/або нижній валок має множину розміщених поруч один з іншим зубчастих дисків, заглибини і виступи можуть бути розміщені кількома рядами. До того ж, такі верхні валки і нижні валки можуть бути виготовлені особливо просто і дешево, оскільки окремі зубчасті диски можуть бути оброблені окремо і лише в кінці складаються разом для утворення верхнього чи нижнього валка. У вигідній формі виконання передбачено, що зубчасті диски мають ряд виконаних по обводу перших або других зубів. Виконані відповідно до винаходу зуби мають чотири прямих бічних поверхні, нахилені відносно середньої площини диска під кутом від 25° до 35°, переважно 30°. Крім того, згідно з винаходом може бути передбачено, що перші зуби верхнього валка і другі зуби нижнього валка входять один в інший і/або верхній валок і нижній валок розміщені таким чином, що кожен із перших зубів потрапляє посередині проміжку між двома другими зубами. Інші цілі, ознаки, переваги і можливості застосування даного винаходу наведені у подальшому описі прикладів виконання з використанням креслень. При цьому усі описані і/або зображені ознаки окремо або у довільній комбінації утворюють предмет винаходу, також незалежно від сукупності ознак у окремих пунктах формули винаходу або їх зворотних посиланнях. На кресленнях представлено: Фіг. 1а: Відповідний винаходові кріпильний елемент згідно з першою формою виконання; зображення у перспективі Фіг. 1b: Збільшене зображення поперечного перерізу частини з'єднувальної ділянки кріпильного елемента згідно з фіг. 1а; Фіг. 2: Відповідний винаходові кріпильний елемент згідно з іншою формою виконання; Фіг. 3: Відповідний винаходові кріпильний елемент згідно з іншою формою виконання; Фіг. 4а-с: Загвинчування шурупа у з'єднувальній ділянці відповідного винаходові кріпильного елемента; Фіг. 5а: Схематичне зображення відповідного винаходові верхнього валка і нижнього валка; Фіг. 5b: Збільшений фрагмент із фіг. 5а; Фіг. 6а: Схематичне зображення зубчастого диска верхнього валка або нижнього валка у виді зверху; Фіг. 6b: Переріз зубчастого диска із фіг. 6а; 95633 6 Фіг. 7а: Схематичне зображення іншої форми виконання зубчастого диска верхнього валка або нижнього валка у виді зверху; Фіг. 7b: Переріз зубчастого диска із фіг. 7а; Фіг. 8а-с: Збільшені фрагменти окремих зубів зубчастих дисків із фіг. 6а і 7а; Фіг. 9а: Схематичне спрощене зображення розміщення окремих зубчастих дисків верхнього валка і нижнього валка; Фіг. 9b: Збільшений фрагмент із фіг. 9а; На фігурах 1а, 2 і 3 зображений кріпильний елемент 1, 1', 1" для конструктивних елементів при сухому способі будівництва. Кріпильні елементи 1, 1', 1" складаються із профільованого листового матеріалу і мають опорну ділянку 2, до якої прилягають відігнуті бічні ділянки 3. Бічні ділянки 3, кожна з яких утворює кріпильний фланець, орієнтовані в основному під прямим кутом до опорної ділянки 2. У формах виконання, зображених на фігурах 1а і 2, бічні ділянки 3 на зовнішніх кінцях мають відігнуті, орієнтовані всередину, смуги 4, які утворюють несучі краї. Такі кріпильні елементи 1, 1' називаються також С-профілями. Зображений на фіг. 3 кріпильний елемент 1", на зовнішніх кінцях бічних ділянок 3 якого відсутні відігнуті смуги, є так званим U-профілем. Описані кріпильні елементи 1, 1', 1" можуть бути використані при сухому способі будівництва як опорні конструкції, наприклад при виготовленні перегородок, підвісних стель і т.п. При цьому кріпильні елементи 1, 1', 1" виготовлені із металу, зокрема із оцинкованого стального листа, і шляхом деформування із в основному плоского листового матеріалу переведені у зображені просторові форми кріпильних елементів 1, 1', 1". Листовий матеріал кріпильних елементів 1, 1', 1" має принаймні одну з'єднувальну ділянку 5. У зображених на фіг. 1 і 2 формах виконання обидві бічні ділянки 3 виконані у вигляді з'єднувальної ділянки 5, на якій передбачено множину заглибин 6, утворених деформованими зонами листового матеріалу. На відміну від зображеної форми виконання з'єднувальна ділянка може мати заглибини 6 лише на частині площі бічних ділянок 3. На противагу такій формі виконання у кріпильному елементі 1", зображеному на фіг. 3, заглибини 6 виконано не лише на бічних ділянках 3, але й на опорній ділянці 2. Той факт, що у зображених на фігурах 1а і 2 кріпильних елементах 1, 1' опорна ділянка 2 має не точкові заглибини, а лише поздовжні жолобки 8, не означає, що опорна ділянка 2 може бути погано придатною для з'єднання з іншими конструктивними деталями. Одначе у цих обох формах виконання заглибини 6, які полегшують встановлення з'єднувальних засобів, наприклад шурупів, виконані у зоні, в якій особливо часто закріплюють інші конструктивні деталі. На фіг. 1b зображено збільшений частковий переріз листового матеріалу зображеного на фіг. 1а кріпильного елемента 1 у зоні з'єднувальної ділянки 5. Одначе у цьому відношенні відсутні будь-які відмінності від кріпильних елементів 1' і 7 1". Із фіг. 1b добре видно, що заглибини 6 утворені деформованими зонами листового матеріалу, причому заглибини 6, сформовані на одному боці листового матеріалу, утворюють виступи 7 на протилежному боці листового матеріалу. При цьому заглибини 6 принаймні частково оточені нахиленими відносно уявної середньої лінії М листового матеріалу ковзними поверхнями 9 для з'єднувального засобу, що вводиться в чи крізь з'єднувальну ділянку 5. При цьому ковзні поверхні 9 мають кут нахилу N понад 5°, зокрема понад 7° відносно уявної середньої лінії М листовою матеріалу. Навколо кожної заглибини 6 утворюється зона, яка веде до цієї заглибини 6. Тому шурупи - як детальніше описано нижче - ковзають по ковзних поверхнях 9 до заглибин 6. Крім того, із фіг. 1b добре видно, що виступи 7 і заглибини 6 сформовані на обох боках листового матеріалу. При цьому на фігурах 1а і 3 виступи 7 позначені маленькими кружками, а заглибини 6 маленькими ромбиками. Відстань А між центрами окремих заглибин 6 становить відповідно до винаходу переважно від трьох до десяти значень товщини S листового матеріалу, зокрема від чотирьох до шести значень товщини S листового матеріалу. Якщо заглибини 6 - як зображено на фігурі - сформовано на обох боках з'єднувальної ділянки 5, то мається на увазі відстань А між сусідніми заглибинами, незалежно від того, на якому боці листового матеріалу виконано заглибини 6. Виступи 7 мають висоту Н від 0,8 до 1,4 значення товщини S листового матеріалу, виміряну від уявної середньої лінії М листового матеріалу. Заглибини 6 мають глибину Т від 0,3 до 2,0, зокрема від 0,3 до 1,0 значення товщини S листового матеріалу, виміряну від зовнішньої дотичної поверхні F листового матеріалу. Товщина S листового матеріалу становить від 0,2 мм до 2,0 мм, зокрема від 0,3 мм до 0.8 мм, переважно від 0,4 мм до 0,7 мм. При цьому заглибини 6 і виступи 7 збільшують стабільність листового матеріалу. Це означає, що відповідний винаходові кріпильний елемент при однаковій товщині матеріалу має значно вищу навантажувальну здатність порівняно зі звичайними кріпильними елементами. Це дозволяє зменшити товщину S листового матеріалу і, тим самим, витрати на виготовлення при збереженні високої навантажувальної здатності. Заглибини 6 і виступи 7 виконані таким чином, що загальна висота деформованого листового матеріалу у з'єднувальній ділянці 5 становить від двох до трьох значень товщини S листового матеріалу. Фігури 4а, 4b і 4с ілюструють вигідну дію ковзних поверхонь 9. Як показано на фіг. 1а, при встановленні шурупа 10, з якого зображений лише кінець, на з'єднувальну ділянку він завдяки дії похилих ковзних поверхонь 9 просто ковзає до найближчої заглибини 6 і там знаходить однозначно визначене положення. Це показано на фіг. 4b. Тепер шуруп 10 може бути загвинчений крізь листовий матеріал (фіг. 4с). Таким чином шурупи 10 95633 8 можуть бути загвинчені у з'єднувальну ділянку 5 дуже швидко і не зважаючи на це - точно. При виготовленні кріпильних елементів 1, 1', 1" в основному плоский листовий матеріал 15 пропускають крізь щілину між верхнім валком 12, що має перші зуби 11. і нижнім валком 14, що має другі зуби 13. Це добре видно на фіг. 5а і на представленому на фіг. 5b збільшеному фрагменті. Тут добре видно, як підведений зліва плоский листовий матеріал 15 під дією перших і других зубів 11 і 13, які розміщені із взаємним входженням, деформується, в результаті чого утворюються заглибини 6 і виступи 7. Кожна вершина зуба залишає явний відбиток на листовому матеріалі 15, внаслідок чого на поверхні стального листа формуються заглибини 6. Оброблений таким чином листовий матеріал 15 у ході наступних, не зображених стадій може бути сформований, наприклад у С-профіль, зображений на фігурах 1а і 2, або у U-профіль, зображений на фіг. 3. Верхній валок 12 і нижній валок 14 мають множину розміщених поруч один з іншим зубчастих дисків 16, 17, детальніше зображених на фігурах 6а, 6b, 7а, 7b і 8а - с Кожен зубчастий диск 16, 17 має рівномірно розміщені по обводу зуби. Кожен зуб має плоску, в основному квадратну вершину 18, причому довжина сторони квадрата у представленій формі виконання становить 0,4 мм. Крім того, кожен зуб має чотири плоских бічних поверхні 19, причому кут між двома протилежними бічними поверхнями у представленій формі виконання становить близько 60° (див. фіг. 8а і 8с). Відповідно до цього кут між бічними поверхнями 19 і середньою площиною Е зубчастих дисків 16, 17 становить 30°. В центрі зубчастих дисків 16, 17 виконано вибірку 20 для не зображеного привідного вала. Для створення геометричного замикання між привідним валом і зубчастими дисками 16. 17 у них виконано шпоночні пази 21. Зображені на фіг. 6а і 7а зубчасті диски 16, 17 виконані в основному ідентично. Єдина відмінність полягає у тому, що виконані по обводу зуби зміщені на половину кроку зубів відносно виконаного у вибірці 20 шпоночного пазу 21. На фіг. 9а схематично зображено, як окремі зубчасті диски 16, 17 складені у верхній валок 12 чи нижній валок 14. Лінією 22 позначено положення осі обертання верхнього валка 12, а лінією 23 позначено положення осі обертання нижнього валка 14. При цьому зображено лише нижню половину верхнього валка 12 і верхню половину нижнього валка 14. Одначе із фігури видно, що зубчасті диски 16 і 17 розміщені поперемінно. Це означає, що поруч із зубчастим диском 16 розміщений зубчастий диск 17 і навпаки. В результаті такого розміщення ряди зубів окремих зубчастих дисків 16, 17 зміщені один відносно іншого на половину кроку і таким чином зуби верхнього і нижнього валків 12, 14 утворюють діагональні ряди. Крім того, верхній валок 12 і нижній валок 14 мають кілька дистанціювальних прокладок D. Завдяки їх наявності листовий матеріал може бути пропущений між верхнім і нижнім валками без де 9 формування зон, утворених дистанціювальними прокладками. Приведення в дію верхнього валка 12 і нижнього валка 14 здійснюють синхронно, як показано на фіг. 9а. Як видно із фіг. 9b, зубчасті диски 16, 17 верхнього валка 12 встановлені без аксіального зміщення відносно зубчастих дисків 16, 17 нижньоговалка 14. Завдяки цьому вершина кожного зуба зубчастих дисків 16, 17 верхнього валка 12 потрапляє посередині проміжку між двома зубами зубчастих дисків 16, 17 нижнього валка 14. Перелік позиційних позначень: 1, 1', 1" Кріпильний елемент 2 Опорна ділянка 3 Бічна ділянка 4 Смуга 5 З'єднувальна ділянка 6 Заглибина 7 Виступ 8 Жолобок 9 Ковзна поверхня 10 Шуруп 95633 10 11 Перші зуби 12 Верхній валок 13 Другі зуби 14 Нижній валок 15 Листовий матеріал 16 Зубчастий диск 17 Зубчастий диск 18 Вершина зуба 19 Бічна поверхня 20 Вибірка 21 Шпоночний паз 22 Вісь обертання 23 Вісь обертання А Відстань між центрами D Дистанціювальна прокладка Е Середня площина F Дотична поверхня Н Висота М Середня лінія N Кут нахилу S Товщина матеріалу Т Глибина 11 95633 12 13 Комп’ютерна верстка Д. Шеверун 95633 Підписне 14 Тираж 23 прим. Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюFastening element for dry construction elements and method of manufacturing said fastening element

Автори англійськоюKnauf Alfons Jean

Назва патенту російськоюКрепежный элемент для конструктивных элементов при сухом способе строительства и способ изготовления такого элемента

Автори російськоюКнауф Алфонс Джин

МПК / Мітки

МПК: E04C 2/30, B21D 13/00

Мітки: кріпильний, такого, будівництва, елемента, спосіб, сухому, виготовлення, елементів, кріпильного, способи, конструктивних, елемент

Код посилання

<a href="https://ua.patents.su/7-95633-kripilnijj-element-dlya-konstruktivnikh-elementiv-pri-sukhomu-sposobi-budivnictva-i-sposib-vigotovlennya-takogo-kripilnogo-elementa.html" target="_blank" rel="follow" title="База патентів України">Кріпильний елемент для конструктивних елементів при сухому способі будівництва і спосіб виготовлення такого кріпильного елемента</a>

Попередній патент: Піролопіримідини та їх застосування

Випадковий патент: Спосіб отримання метилових ефірів жирних кислот ріпакової олії