Покращений спосіб одержання термоелектричних елементів за допомогою порошкової металургії

Номер патенту: 116040

Опубліковано: 25.01.2018

Автори: Шульц Торстен, Мортенсен Пав В., Хох Саша, Гісселер Марайке, Штеннер Патрік, Енкесхарі Алі Асгхар, Керн Магдалена, Буссе Єнс

Формула / Реферат

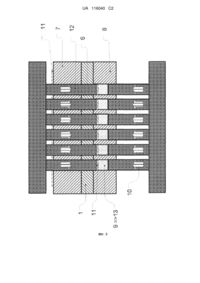

1. Спосіб одержання термоелектричного елемента або щонайменше одного його напівфабрикату, при якому безліч гілок термоелемента, виготовлених з активного матеріалу з термоелектричною активністю, уводять в по суті плоску підкладку, виготовлену з електро- й термоізоляційного матеріалу підкладки, таким чином, що гілки термоелемента проходять через підкладку по суті перпендикулярно до площини підкладки, і при якому активний матеріал заздалегідь підготовляють у порошкоподібній формі, пресують з одержанням неспечених заготовок і потім спікають усередині підкладки з одержанням гілок термоелемента, який відрізняється тим, що порошкоподібний активний матеріал пресують у формі, розташованій поза підкладкою, з одержанням неспечених заготовок, при цьому неспечені заготовки видавлюють із форми й поміщають в отвори, передбачені в підкладці, де їх спікають з одержанням гілок термоелементів, при цьому пресування порошкоподібного активного матеріалу з одержанням неспечених заготовок і вштовхування неспечених заготовок в отвори в підкладці здійснюють за допомогою одних і тих самих інструментів, та

при цьому інструменти являють собою щонайменше одну пару пуансонів, які вставляють з обох боків у форму й один з яких проходить через отвір, передбачений в підкладці для відповідної неспеченої заготовки.

2. Спосіб за п. 1, який відрізняється тим, що ряд форм об'єднують з одержанням плоскої матриці і щонайменше протягом пресування активного матеріалу й уведення неспечених заготовок матрицю розташовують по всій площі на підкладці таким чином, що отвори й форми перебувають на одній лінії відносно один одного.

3. Спосіб за п. 1 або п. 2, який відрізняється тим, що отвори й форма мають кругову циліндричну форму й мають по суті однаковий діаметр.

4. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що отвори виконують у підкладці з видаленням крихти, зокрема за допомогою свердління й без допомоги мастильно-охолодних засобів.

5. Спосіб за п. 4, який відрізняється тим, що отвори очищують продуванням після обробки з видаленням крихти, зокрема з використанням інертного газу.

6. Спосіб за п. 4 або п. 5, який відрізняється тим, що підкладку закріплюють з обох боків, зокрема по всій площі, за допомогою плоских затискних засобів протягом виконання отворів.

7. Спосіб за п. 6, який відрізняється тим, що один з двох затискних засобів використовують як матрицю після виконання отворів.

8. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що матеріал підкладки являє собою композиційний матеріал, виготовлений з неорганічної сировини й зв'язуючих.

9. Спосіб за п. 8, який відрізняється тим, що композиційний матеріал виконують у вигляді шаруватого матеріалу, при цьому неорганічна сировина вибрана з групи, що містить слюду, перліт, флогопіт, мусковіт, і зв'язуючі являють собою силікон або силіконову смолу.

10. Спосіб за п. 8 або п. 9, який відрізняється тим, що товщина підкладки становить від 1 до 10 мм, переважно становить від 1,5 до 4 мм, і найбільш переважно товщина становить від 2 до 3 мм.

11. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що:

активний матеріал являє собою сплав, який вибирають із класу телуридів вісмуту, антимонідів цинку, силіцидів, половинних матеріалів Гейслера;

розподіл часток за розміром активного матеріалу, який визначено за допомогою способів лазерної дифракції, характеризується середнім розміром часток d50 від 1 до 50 мкм; і

для встановлення даного розподілу часток за розміром активний матеріал подрібнюють при максимальній температурі від 30 °C до 50 °C.

12. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що порошкоподібний активний матеріал піддають вібрації усередині форми перед пресуванням.

13. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що підкладку, з уведеними неспеченими заготовками, розміщують для спікання в автоклаві, в якому відбувається процес спікання при підвищеному тиску й підвищеній температурі в інертній атмосфері, при цьому, зокрема, тиск газу усередині автоклава нижчий за тиск, що діє на порошкоподібний активний матеріал протягом пресування неспечених заготовок.

Текст

Реферат: Винахід належить до способу одержання термоелектричного елемента або щонайменше одного його напівфабрикату, при якому безліч гілок термоелемента, виготовлених з активного матеріалу з термоелектричною активністю, уводять в по суті плоску підкладку, виготовлену з електро- й термоізоляційного матеріалу підкладки, таким чином, що гілки термоелемента проходять через підкладку по суті перпендикулярно до площини підкладки, і при якому активний матеріал заздалегідь підготовляють у порошкоподібній формі, пресують з одержанням неспечених заготовок і потім спікають усередині підкладки з одержанням гілок термоелемента. Його задача полягає в удосконаленні способу загального типу, згаданого у вступі, для підвищення рівня свободи вибору термо- й електроізоляційного матеріалу підкладки. Задачу вирішують за рахунок того, що порошкоподібний активний матеріал пресують у формі, розташованій поза підкладкою, з одержанням неспечених заготовок, при цьому неспечені заготовки видавлюють із форми й поміщають в отвори, передбачені в підкладці, де їх спікають з одержанням гілок термоелементів. UA 116040 C2 (12) UA 116040 C2 UA 116040 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід відноситься до способу одержання термоелектричного елемента або щонайменше одного його напівфабрикату, при якому безліч гілок термоелемента, виготовлених з активного матеріалу з термоелектричною активністю, уводять в по суті плоску підкладку, виготовлену з електро- й термоізоляційного матеріалу підкладки, таким чином, що гілки термоелемента проходять через підкладку по суті перпендикулярно до площини підкладки, і при якому активний матеріал заздалегідь підготовляють у порошкоподібній формі, пресують з одержанням неспечених заготовок і потім спікають усередині підкладки з одержанням гілок термоелемента. Термоелектричний елемент являє собою перетворювач енергії, який перетворює теплову енергію в електроенергію, використовуючи термоелектричний ефект, який описали Пельтьє й Зеєбек. Оскільки термоелектричний ефект є оборотним, будь-який термоелектричний елемент також можна застосовувати для перетворення електроенергії в теплову енергію: елементи, відомі як елементи Пельтьє, застосовують для охолодження або нагрівання об'єктів при споживанні електроживлення. Елементи Пельтьє, отже, у контексті цього винаходу також розглядають в якості термоелектричних елементів. Термоелектричні елементи, які виконують функцію перетворення теплової енергії в електроенергію, часто називають термоелектрогенераторами (TEGs). Приклади термоелектричних елементів і ознайомлення з термоелектричними елементами можна знайти в наступних джерелах: ● Thermoelectrics Handbook - Macro to nano, D. M. Rowe (ed.), CRC - Taylor & Francis Group, Boca Raton, London, New York, 2006, ISBN 978-0-8493-2264-8; ● Thermoelectrics Goes Automotive, D. Jänsch (ed.), expert verlag Gmbh, 2011, ISBN 978-38169-3064-8; ● JP 2006032850A; ● EP 0773592A2; ● US 6872879B1; ● US 20050112872A1; ● JP 2004265988A. Промислові виконання термоелектричних елементів включають щонайменше одну термопару з матеріалу з термоелектричною активністю, утворену з двох гілок термоелемента, і юбку, яка є опорою, а також оточує й електрично ізолює термопару зовні. У документах із рівня техніки описана велика кількість матеріалів з термоелектричною активністю. Приклади прийнятних сплавів для комерційного застосування включають такі з класу напівпровідних телуридів вісмуту (особливо з додатковими компонентами із селену та/або сурми), з яких - при відповідному додаванні домішки з дірковою провідністю й додаванні домішки з електронною провідністю - можна утворювати термопару. Додатковими класами речовин з термоелектричною активністю є: половинні матеріали Гейслера, різні силіциди (особливо магнію, заліза), різні телуриди (свинцю, олова, лантану, сурми, срібла), різні антимоніди (цинку, церію, заліза, ітербію, марганцю, кобальту, вісмуту; деякі також називають фазами Цинтля), TAGS, германіди кремнію, клатрати (особливо на основі германію). Так само, як і напівпровідникові матеріали, термоелектричні елементи можна також одержувати з комбінацій найбільш звичайних металів, як у випадку, наприклад, для традиційних термопар, застосовуваних для виміру температури, наприклад, з Ni-CrNi. Проте коефіцієнт добротності (термоелектричний «КПД»), що досягається таким чином, є значно нижчим, ніж у згаданих напівпровідникових матеріалів. Традиційні термоелектричні елементи, як правило, складаються з твердотільних блоків напівпровідників з термоелектричною активністю й міцних, зазвичай керамічних, електроізоляційних кожухів. Якщо застосовують твердотільні блоки, то їх нарізають пилкою з цільних злитків. Крім того, відомо, що матеріал з термоелектричною активністю можна обробляти за допомогою порошкової металургії, знову ж з метою одержання в одну стадію спікання по суті непроникних блоків з низьким рівнем порожнеч, з яких, за необхідності, у свою чергу, нарізають пилкою TЕ-гілки, що мають форму куба. У документах з рівня техніки розкривають продавлювання активного матеріалу в порошкоподібній формі через перфоровану матрицю таким чином, що одержують неспечені заготовки у формі таблеток. Дана матриця являє собою масивну форму з пристрою для таблетування. Термоелектричні неспечені заготовки, продавлені через матрицю, потім спікають, можливо, за необхідності, нарізають пилкою до необхідного розміру, шліфують і/або покривають, розміщують прийнятним чином за допомогою перфорованої сітки й електрично з'єднують один з одним за допомогою перемичок припою, сітку знову видаляють, наносять контактні перемички, що залишилися, і напівфабрикат термоелектричного елемента, отриманий таким чином, нарешті, доповнюють двома верхніми шарами, зокрема, керамічних матеріалів і 1 UA 116040 C2 5 10 15 20 25 30 35 40 45 50 55 60 необов'язково бічним ущільненням (наприклад, за допомогою силіконових герметизувальних сумішей) з утворенням готового до застосування модуля. У WO 2008061823 A1 розкривають одержання напівфабрикату термоелектричного елемента за допомогою введення термоелектричного матеріалу у вигляді порошку в плоску пористу підкладку. Гілки отриманого термоелемента проходять перпендикулярно до площини підкладки. Спосіб загального типу, згаданий у вступі, є відомим авторам винаходу з DE 102012205087 A1, неопублікованої на момент подачі заявки. Пресування активного матеріалу, передбаченого в порошкоподібній формі, відбувається в отворах перфорованої матриці, яка стає частиною одержуваного термоелектричного елемента, а саме підкладкою. Недоліком даного способу є те, що дана матриця повинна обов'язково складатися з термой електроізоляційного матеріалу, оскільки вона залишається в TEG у якості підкладки. У той же час матриця повинна витримувати високі механічні навантаження під час пресування неспечених заготовок, що обмежує вибір термо- й електроізоляційного матеріалу підкладки. Виходячи з даного рівня техніки, винахід заснований на меті, що полягає в удосконаленні способу загального типу, згаданого у вступі, для підвищення рівня свободи вибору термо- й електроізоляційного матеріалу підкладки. Мети досягають за рахунок того, що порошкоподібний активний матеріал пресують у формі, розташованій поза підкладкою, з одержанням неспечених заготовок, при цьому неспечені заготовки видавлюють із форми й поміщають в отвори, передбачені в підкладці, де їх спікають з одержанням гілок термоелементів. Таким чином, винахід відноситься до способу одержання термоелектричного елемента або щонайменше одного його напівфабрикату, при якому безліч гілок термоелемента, виготовлених з активного матеріалу з термоелектричною активністю, уводять в по суті плоску підкладку, виготовлену з електро- й термоізоляційного матеріалу підкладки, таким чином, що гілки термоелемента проходять через підкладку по суті перпендикулярно до площини підкладки, і при якому активний матеріал заздалегідь підготовляють у порошкоподібній формі, пресують з одержанням неспечених заготовок і потім спікають усередині підкладки з одержанням гілок термоелемента, при цьому порошкоподібний активний матеріал пресують у формі, розташованій поза підкладкою, з одержанням неспечених заготовок, при цьому неспечені заготовки видавлюють із форми й поміщають в отвори, передбачені в підкладці, де їх спікають з одержанням гілок термоелементів. Винахід заснований на ідеї пресування порошку ex situ, а саме в спеціальній формі поза підкладкою, з одержанням неспечених заготовок і потім вштовхування неспечених заготовок в отвори, передбачені в підкладці для даної мети. Відносно пресування in situ, здійснюваного відповідно до DE 102012205087 A1, дана процедура має очевидну перевагу, що полягає в тому, що форма більше не виконує ніяких функцій в наступному TEG, а отже, немає необхідності в тому, щоб вона складалася з ізоляційного матеріалу. Таким чином, у найпростішому випадку можливим є виготовлення форми зі сталі, яка має чудову здатність витримувати зусилля, що виникають під час пресування неспечених заготовок. У той же час підкладка може складатися з термо- й електроізоляційного матеріалу, який має винятково відносно низьку механічну міцність, оскільки зусилля, які виникають при вштовхуванні неспечених заготовок у підкладку, значно нижчі, ніж такі, які виникають при пресуванні порошку. Це значно розширює свободу вибору оптимального матеріалу підкладки для функціонування термоелектричного елемента. Спосіб відповідно до цього винаходу не тільки розкриває переваги відносно одержуваного продукту, але також забезпечує технологічні переваги. Таким чином, в одному переважному варіанті здійснення цього винаходу передбачають застосування одних і тих самих інструментів для пресування порошкоподібного активного матеріалу з одержанням неспечених заготовок і для вштовхування даних неспечених заготовок в отвори в підкладці. Інструменти для пресування не тільки призначені лише для прикладання тиску на матеріал, але також для переміщення матеріалу. Багатоцільове використання інструментів раціоналізує виробничий процес. Зусилля пресування, необхідне для пресування активного матеріалу, перевищує приблизно в 10-100 раз зусилля, необхідне для вштовхування неспеченої заготовки в підкладку. Переважно, інструменти являють собою щонайменше одну пару пуансонів, які вставляють з обох боків у форму, і один з яких проходить через отвір, передбачений в підкладці для відповідної неспеченої заготовки. Таке розташування є особливо простим для впровадження з погляду технологічного процесу. У додатковому переважному варіанті здійснення способу відповідно до цього винаходу передбачають, що ряд форм поєднують з одержанням плоскої матриці, і що щонайменше 2 UA 116040 C2 5 10 15 20 25 30 35 40 45 50 55 протягом пресування активного матеріалу й уведення неспечених заготовок матрицю розташовують по всій площі на підкладці таким чином, що отвори й форми знаходяться на одній лінії один відносно другого. Об'єднання безлічі форм з одержанням матриці уможливлює зниження часу обробки, оскільки можливим стає одночасне заповнення порошком безлічі форм, пресування неспечених заготовок у них і потім вштовхування останніх у підкладку. Це робить спосіб значно більш швидким і більш ефективним. У даному контексті форми переважно поєднують з одержанням плоскої матриці, яка розташовується по всій площі на підкладці таким чином, що матриця може фіксувати підкладку протягом уведення. Подробиці будуть описані далі. З метою забезпечення можливості одного з пуансонів входити у форми через підкладку, отвори й форми повинні перебувати на одній лінії один відносно другого. Переважно, кількість форм, об'єднаних з одержанням матриці, відповідає кількості отворів у підкладці. Таким чином, можливим є заповнення всієї підкладки з матриці за одну операцію. У якості альтернативи, можливим є об'єднання меншої кількості форм, наприклад, з одержанням стрічки матриць, і заповнення підкладки неспеченими заготовками за безліч проходів. Отвори в підкладці переважно перебувають у формі циліндрів круглого перерізу й створені у вигляді наскрізних отворів. Кругові циліндричні наскрізні отвори, зокрема, легко впроваджувати в підкладку. Відповідно, форма також повинна бути сформована в якості циліндра кругового перерізу, зокрема, по суті з таким же діаметром, що й отвори, оскільки спресована неспечена заготовка має розміри, які подібні до розмірів наступної гілки термоелемента. А саме, форма потім одночасно виконує функцію калібрування неспеченої заготовки. Перед пресуванням неспечених заготовок у підкладку останню необхідно забезпечити прийнятними отворами, в які вштовхують неспечені заготовки. Отвори переважно створюють за допомогою виробничого процесу з видаленням крихти, такого як, наприклад, свердління або фрезерування. Свердління виявилося особливо переважним, оскільки отвір можна висвердлити безпосередньо до його кінцевого розміру. У випадку, якщо точність свердління або якість поверхні висвердленої стінки отвору не є достатніми, стінку можна також розсвердлити. У будьякому разі рекомендується свердлити в сухому стані, тобто без допомоги мастильно-охолодних засобів. Це нелогічно, оскільки матеріал підкладки, що підлягає свердлінню, є термоізоляційним, а отже, допускає лише обмежене розсіювання тепла, яке передбачає додавання мастильно-охолодних засобів. Проте несподівано було виявлено, що стінка матеріалу підкладки піддається ушкодженню меншою мірою без застосування мастильноохолодних засобів, і, відповідно, неспечена заготовка й отримана з неї згодом гілка термоелемента проявляє кращий ступінь фіксації в отворі, передбаченому для неї. Адгезію й притирання неспеченої заготовки або гілки термоелемента в отворі можна значно поліпшити за допомогою очищення отворів продуванням під час і безпосередньо після обробки з видаленням крихти з метою ефективного видалення матеріалу, що видаляється. Проте для очищення продуванням застосовують не тільки традиційне стиснене повітря, але частіше інертний газ, який по суті не містить кисень, діоксид вуглецю й водяну пару. Найбільш прийнятним для очищення отворів продуванням є сухий азот. Причиною застосування інертного газу є чутливість відносно окиснення багатьох термоелектричних активних матеріалів. Важливим є те, що підкладку закріплюють з обох боків затискними засобами по всій площі протягом виконання отворів, і, зокрема, щонайменше на ділянці отворів, що підлягають уведенню, але в найкращому разі, по всій площі. Причиною цього є те, що багато матеріалів підкладки, зокрема ті, які створені у вигляді шаруватих матеріалів, можуть розколюватися, розриватися або розшаровуватися протягом свердління. Цього потрібно повністю уникати, оскільки в протилежному випадку притирання гілок у підкладці послабляється, і будь-які тріщини в підкладці можуть поширитися й можуть призвести до розламування термоелектричного елемента. Проте, якщо підкладку затискають з обох боків затискними засобами й піддають впливу незначного тиску, це значно знижує ризик утворення такого ушкодження. Крім того, досягають значно кращої якості поверхні сторін висвердлених отворів у порівнянні зі здійсненням без закріплення. Прийнятне значення тиску, до якого затискні засоби повинні піддавати впливу підкладку, перебуває в діапазоні від 20 кПа до 100 кПа. Зокрема, коли затискні засоби розташовуються по всій площі на підкладці, доцільно щонайменше для одного з двох засобів закріплення мати отвори, через які проходить свердлильний пристрій при свердленні отворів. Нема сенсу здійснювати свердління в затискних засобах з використанням свердлильного пристрою. Крім того, затискні засоби, забезпечені отворами, у той же час можна використовувати в якості матриці після виконання отворів. Це робить спосіб значно більш ефективним, оскільки обходяться без повторного закріплення. 3 UA 116040 C2 5 10 15 20 25 30 35 40 45 50 55 60 З принципової точки зору спосіб відповідно до цього винаходу забезпечує можливість вибору з широкого спектра можливих матеріалів підкладки. З метою збільшення ефективності термоелектричного генератора обраний матеріал підкладки повинен настільки, наскільки це можливо, мати високі термо- й електроізоляційні властивості. Проте матеріал підкладки також повинен бути доступним за низькою ціною з метою забезпечення економічної ефективності. Крім того, матеріал підкладки повинен мати термостійкість, яка є прийнятною для подальшого виробничого шляху й наступного застосування в термоелектричному елементі. Приклади особливо вигідних з економічної точки зору матеріалів підкладки являють собою композиційні матеріали, виготовлені з неорганічної сировини й зв’язуючих. Неорганічна сировина переважно являє собою слюду, перліт, флогопіт або мусковіт. В якості зв’язуючого переважно застосовують силікон або силіконову смолу. За допомогою даних матеріалів, зокрема, можливим є одержання шаруватих підкладок, виконаних у вигляді шаруватих матеріалів. Найбільш прийнятними в якості субстрату є ізоляційні плити, доступні під торговельними назвами Miglasil® і Pamitherm® від von Roll AG. Вони являють собою шаруваті матеріали, отримані із силікон-зв'язаних мусковітів. Даний термостабільний ізоляційний матеріал характеризується винятковою механічною оброблюваністю відповідно до способу за даним винаходом, незважаючи на відносну механічну крихкість. Шарувата форма, зокрема, є схильною до утворення тріщин, які виникають у випадку виконання отворів не відповідно до цього винаходу. При застосуванні шаруватих матеріалів підкладки, виготовлених з неорганічної сировини й зв’язуючих, важливо дотримувати прийнятних параметрів устаткування протягом механічної обробки, щоб уникнути ушкодження матеріалу. Таким чином, протягом перфорування з видаленням крихти плит Pamitherm із застосуванням цільних твердосплавних свердлів слід дотримуватися швидкості буравлення в діапазоні від 0,3 м/с до 1,5 м/с. У випадку діаметра свердла 4 мм маються на увазі значення швидкості обертання від приблизно 1500 до 7500 об/хв. Подача повинна перебувати в діапазоні від 50 до 250 мм/хв. Також можна використовувати свердла й фрезерні свердла, розроблені спеціально для шаруватих матеріалів. Підкладку застосовують у вигляді плоского матеріалу з товщиною від 1 до 10 мм. Товщина переважно становить від 1,5 до 4 мм, найбільш переважно від 2 до 3 мм. Плити Pamitherm® доступні з такою товщиною. Для кожної термопари, у кожному випадку необхідними є два різні провідні термоелектричні активні матеріали, і вони електрично з'єднані один з одним, при цьому перший активний матеріал, наприклад, характеризується дірковою провідністю, а другий активний матеріал – електронною провідністю або vice versa. «Різні» у даному документі означає, що два активні матеріали мають різний коефіцієнт Зеєбека. Напівпровідники з дірковою провідністю й напівпровідники з електронною провідністю є особливо переважними в якості активних матеріалів, оскільки їх коефіцієнти Зеєбека мають різні знаки (від’ємний – для провідників з електронною провідністю, додатний – для провідників з дірковою провідністю), і, відповідно, чисельна різниця коефіцієнтів Зеєбека є дуже великою. Це підвищує ефективність термоелектричного елемента. Переважно, у способі відповідно до цього винаходу два активні матеріали пресують одночасно з одержанням відповідних неспечених заготовок. Узагалі, можна застосовувати будь-який термоелектричний активний матеріал відповідно до цього винаходу за умови, що його можна обробляти за допомогою порошкової металургії. Такими, зокрема, є сплави з класу телуридів вісмуту, антимонідів цинку, силіцидів і половинних матеріалів Гейслера. Розподіл за розміром часток активного матеріалу має особливе значення для пресування й для процедури спікання. Він визначається за допомогою лазерної дифракції. Отже, середній розмір часток d50 активного матеріалу становить від 1 до 50 мкм. Хоча порошок з таким розміром часток проявляє струминну властивість протягом ущільнення й переважно перетворює зусилля, прикладені пуансонами протягом пресування, у поперечні зусилля, які впливають на форму, це не є істотним у контексті цього винаходу, оскільки форма може складатися зі стійкого матеріалу, такого як сталь, який витримує поперечні зусилля. Отже, середній розмір часток у діапазоні від 1 до 50 мкм є переважним, оскільки активний матеріал може бути здрібнений до такого розміру часток при відносно низькому споживанні енергії – чим менше розмір часток матеріалу, тим більше енергоємним є його здрібнювання. У даному контексті було показано, що середній розмір часток від 1 до 50 мкм забезпечує винятковий баланс між потребою в енергії для одержання порошку і якістю спечених гілок. Потреба в енергії процесу здрібнювання може бути знижена за допомогою здрібнювання при 4 UA 116040 C2 5 10 15 20 25 30 35 40 45 50 55 60 максимальній температурі від 30 °C до 50 °C. Завдяки цьому матеріал, що подрібнюється, також зазнає меншого теплового навантаження, що є вигідним для термоелектричного коефіцієнта добротності. Після того як форму заповнюють порошкоподібним активним матеріалом, даний матеріал переважно піддають вібрації. У найпростішому випадку це здійснюють за допомогою порушення коливання форми зі значеннями частоти від 5 до 50 Гц і значеннями амплітуди відхилення до 0,1 мм протягом періоду часу 1-5 секунд. В якості альтернативи, порошок можна піддавати вібрації за допомогою зануреної голки (діаметром

ДивитисяДодаткова інформація

Автори англійськоюBusse, Jens, Hoch, Sascha, Kern, Magdalena, Giesseler, Mareike, Schultz, Thorsten, Stenner, Patrik, Mortensen, Paw V., Enkeshafi, Ali Asghar

Автори російськоюБуссэ Енс, Хох Саша, Кэрн Магдалена, Гисселер Марайке, Шульц Торстен, Штеннер патрик, Мортенсен Пав В., Энкесхари Али Асгхар

МПК / Мітки

МПК: H01L 35/34

Мітки: порошкової, спосіб, покращений, термоелектричних, елементів, допомогою, металургії, одержання

Код посилання

<a href="https://ua.patents.su/17-116040-pokrashhenijj-sposib-oderzhannya-termoelektrichnikh-elementiv-za-dopomogoyu-poroshkovo-metalurgi.html" target="_blank" rel="follow" title="База патентів України">Покращений спосіб одержання термоелектричних елементів за допомогою порошкової металургії</a>

Попередній патент: Спосіб перинатальної профілактики атопічного дерматиту в дітей з обтяженим сімейним алергічним анамнезом

Наступний патент: Радіохвильовий сенсор

Випадковий патент: Спосіб підготовки брикетованої шихти для виплавки алюмінієво-кремнієвого сплаву