Спосіб одержання мішені плазмовим напиленням, мішень і спосіб одержання шару з металу на підкладці шляхом розпилення мішені

Формула / Реферат

1. Спосіб отримання мішені плазмовим напиленням за допомогою плазмового пальника, причому вказана мішень містить щонайменше одну сполуку, вибрану з тугоплавких металів, резистивних оксидів, летких оксидів, який відрізняється тим, що за допомогою плазмового напилення напилюють на щонайменше одну частину поверхні мішені щонайменше одну фракцію вказаної сполуки у вигляді порошкової композиції вказаної сполуки, у контрольованій атмосфері, і тим, що під час створення мішені використовують потужні охолоджувальні кріогенні струмені, спрямовані до мішені і розподілені навколо плазмового пальника.

2. Спосіб за п. 1, який відрізняється тим, що напилення сполуки проводять у камері, яка була продута або промита, а потім наповнена інертним газом до тиску, який складає від 5 кПа до 110 кПа, щоб створити всередині неї атмосферу, збіднену киснем.

3. Спосіб за одним з пп. 1 або 2, який відрізняється тим, що використовувана суміш плазмогенних газів є відновником, здатним знизити вміст оксидної сполуки, яка спочатку була у порошку, причому склад плазмогенної суміші переважно містить більше ніж 10 мас. % водню або іншого плазмогенного газу-відновника.

4. Спосіб за п. 1, який відрізняється тим, що всі або частина охолоджувальних струменів має окиснювальний характер.

5. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що використовують зв'язувальний нижній шар, причому цей останній осаджують до плазмового напилення вказаної сполуки на рівні відповідної частини поверхні мішені.

6. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що під час плазмового напилення проводять регулювання температури мішені.

7. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що використовують порошкову композицію вказаної напилюваної сполуки, яка містить порошки з гранулометричним розподілом 5<D10<50 мкм, 25 мкм <D50<100 мкм і 40 мкм <D90<200 мкм.

8. Спосіб за будь-яким з пп. 1-3 і 5-7, який відрізняється тим, що він містить подальший етап термічної обробки у відновній атмосфері для зниження вмісту кисню, присутнього у мішені на виході з етапу плазмового напилення.

9. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що використовують декілька інжекторів вказаної сполуки, щоб ввести у різні точки термоструменя різні матеріали, для яких незалежно підбирають параметри введення залежно від матеріалів, які вводять у кожний інжектор.

10. Мішень, яка виконана з можливістю бути виробленою способом за будь-яким з попередніх пунктів, причому вказана мішень містить в основному сполуку, вибрану з тугоплавких металів, резистивних оксидів, летких оксидів, і має пластинчату мікроструктуру.

11. Мішень за попереднім пунктом, яка відрізняється тим, що вона має в основі тугоплавку сполуку і має питомий електричний опір у 5 разів нижче, переважно у 3 рази нижче, ще більш переважно у 2 рази нижче теоретичного питомого електричного опору сполуки.

12. Мішень за п. 10, яка відрізняється тим, що вона має в основі сполуку резистивних оксидів і об'ємний електричний опір мішені нижче номінального опору оксиду у 1000 разів, переважно у 10000 разів, ще більш переважно у 100000 разів.

13. Мішень за п. 10, яка відрізняється тим, що вона має в основі сполуку летких оксидів і має номінальну товщину більше ніж 3 мм, переважно більше ніж 6 мм.

14. Мішень за п. 13, яка відрізняється тим, що вона має густину вище ніж 85 %, переважно вище ніж 90 % від номінальної густини.

15. Мішень за п. 10 або п. 11, яка відрізняється тим, що вона має в основі тугоплавкий метал, вибраний з молібдену, вольфраму, танталу, ніобію, титану, ванадію, гафнію, цирконію, ренію, родію, а також тугоплавких сплавів, визначених так, що вони складаються зі сплаву АВ, де А і В входять у список наступних елементів: Mo, W, Та, Nb, Ті, V, Hf, Zr, Re, Rh, а також зі сплавів типу AM, де А входить у список: Mo, W, Та, Nb, Ті, V, Hf, Zr, Re, a M входить у список: Co, Cr, Ni, Rh, Pd, Pt, Cu, Ag, Аu.

16. Мішень за п. 15, яка відрізняється тим, що вона складається з тугоплавкого металу, з одного боку, і кремнію, з іншого боку, у молярних вмістах, які можуть варіюватися від 1 моля тугоплавкого металу на 5 молів кремнію до 5 молів тугоплавкого металу на 1 моль кремнію, переважно 1 моль тугоплавкого металу на 2 молі кремнію.

17. Мішень за п. 16, яка відрізняється тим, що пластинчата мікроструктура мішені є композитною і містить пластинки тугоплавкого металу поряд з пластинками чистого кремнію.

18. Мішень за п. 10 або п. 12, яка відрізняється тим, що вона має в основі щонайменше один резистивний оксид, вибраний з сімейства оксидів зі структурою типу перовськіту формули типу АВО3, де А і В є елементами або комбінаціями елементів, такими, що сума валентності елемента або елементів, які складають А, і валентності елемента або елементів, які складають В, дорівнює 6, або з оксидів зі структурою типу колумбіту/трирутилу типу АВ2О6, де В є Nb або Та, і А є елемент валентності 2, як, наприклад, Sr, Ba, Pb і т. п., або ж вибраний зі списку Та2О5, Nb2O5, V2O5, ZrO2, НfO2, CeO2, Y2O3, Al2O3, La2O3, MgO, BeO.

19. Мішень за п. 18, яка відрізняється тим, що вона утворена з композиції, яка складається з суміші або комбінації 2 або більше резистивних оксидів, або в основному містить один резистивний оксид.

20. Мішень за п. 10 або п. 13, або п. 14, яка відрізняється тим, що вона має в основі щонайменше один леткий оксид, який відповідає критерію Tvap<Tf+400°C, при цьому Tvap і Tf являють собою, відповідно, температуру початку випаровування і плавлення, причому цей оксид може бути зокрема оксидом цинку, оксидом олова, оксидом барію, оксидом кадмію, оксидом індію, оксидом молібдену, легованим алюмінієм, молібденом, галієм, оловом, фтором, індієм, змішаним оксидом олова і індію.

21. Мішень за п. 20, яка відрізняється тим, що вона утворена з композиції, що складається з суміші або сукупності 2 летких оксидів, або містить в основному один леткий оксид.

22. Спосіб отримання шару з металу на підкладці шляхом розпилення мішені, який відрізняється тим, що мішень була отримана способом за будь-яким з пп. 1-9.

Текст

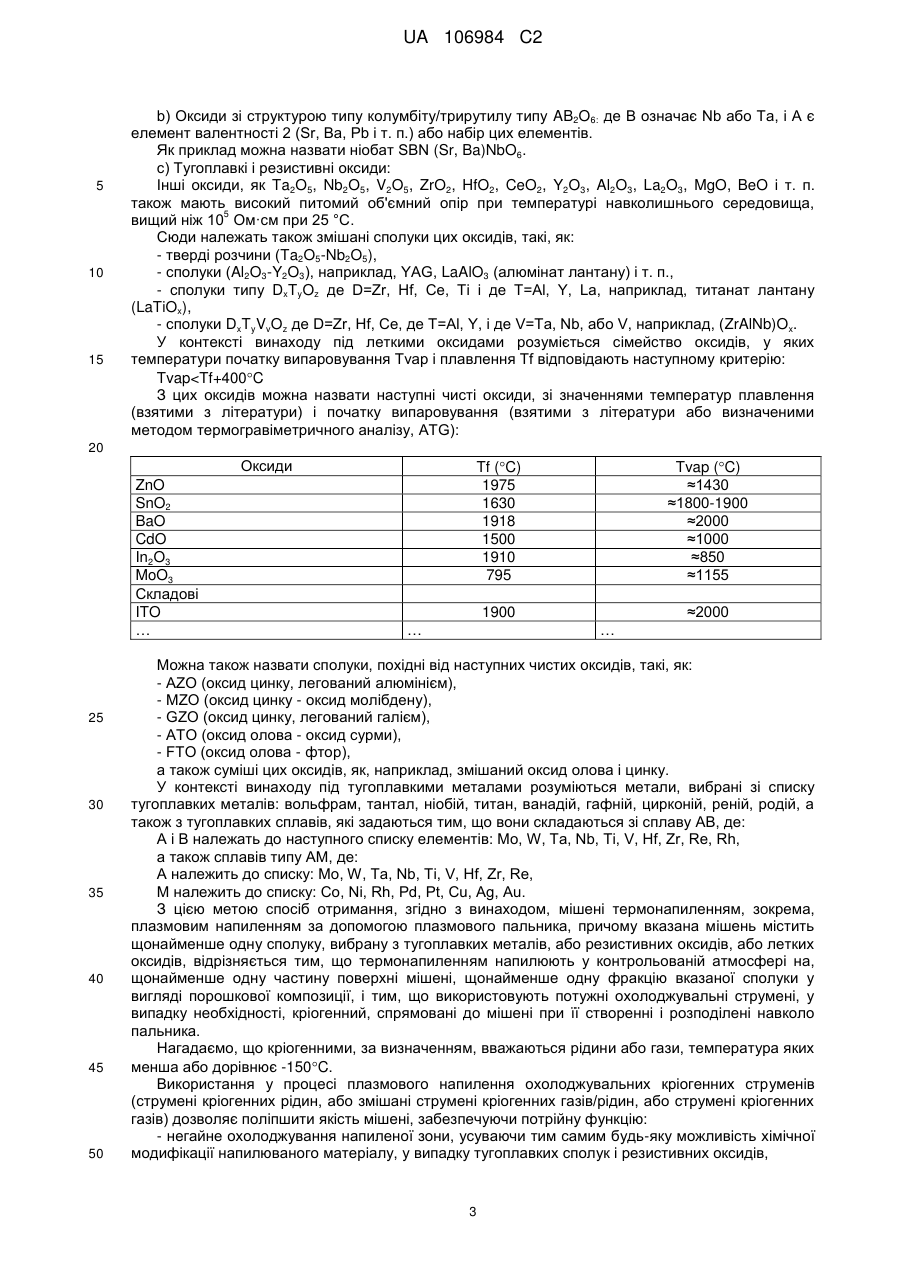

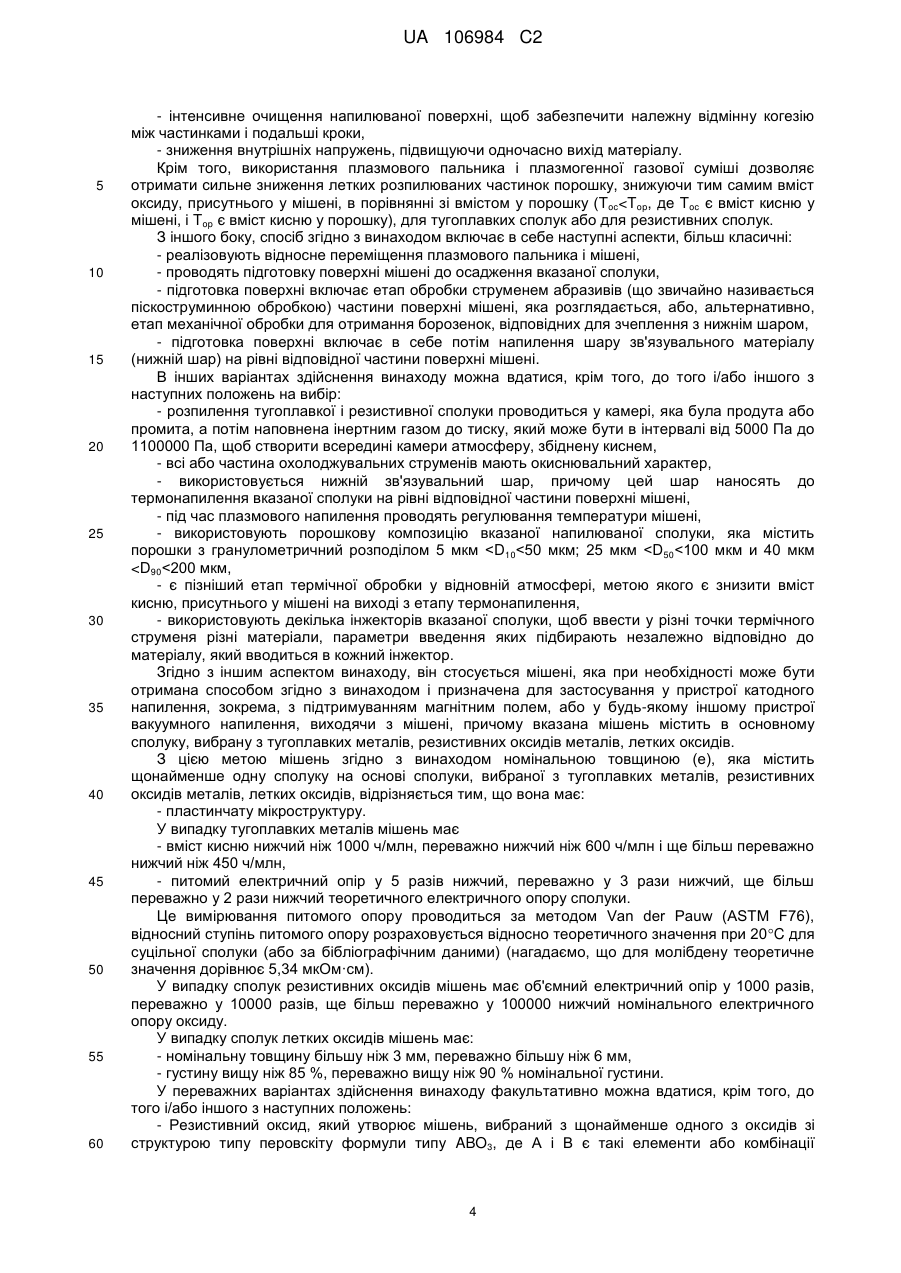

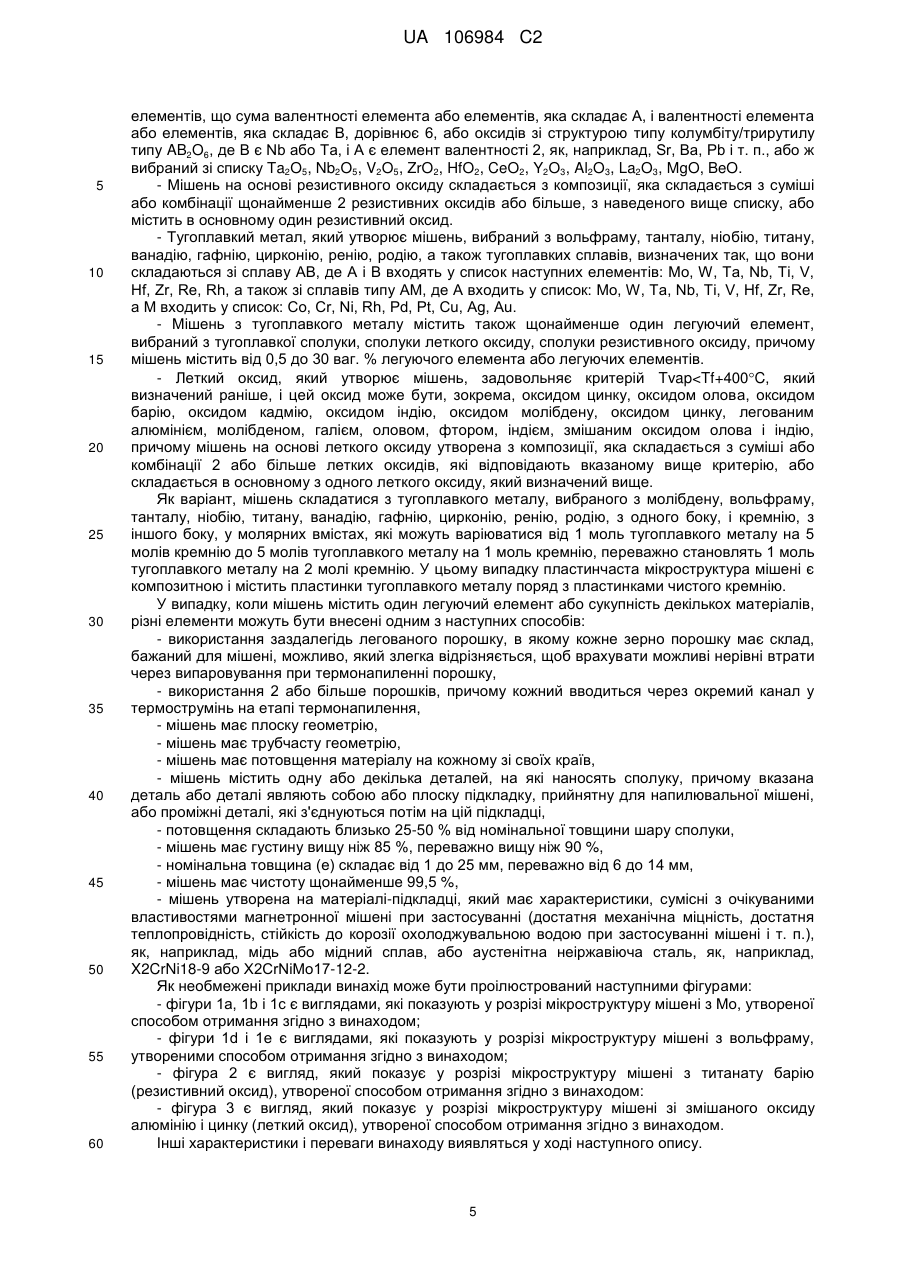

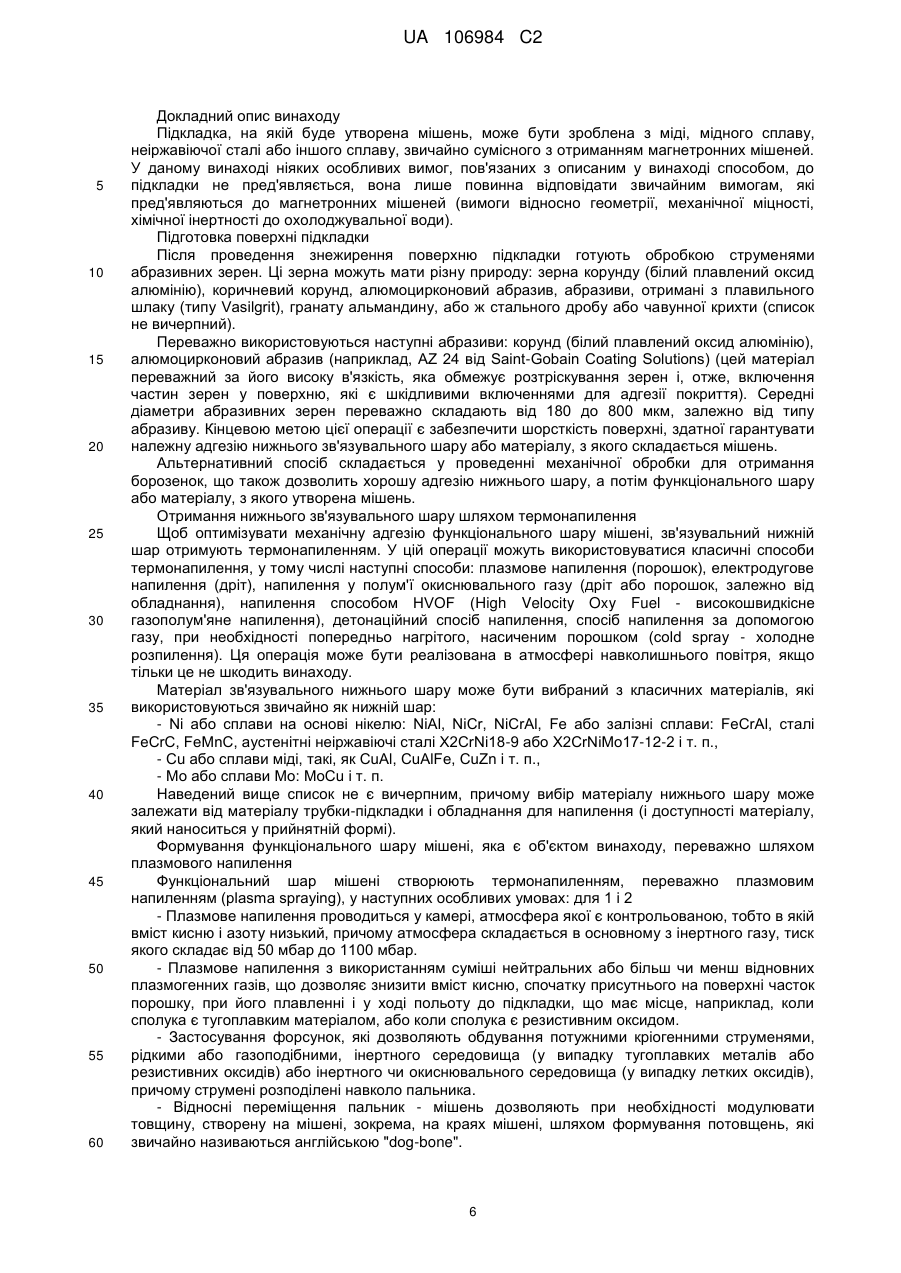

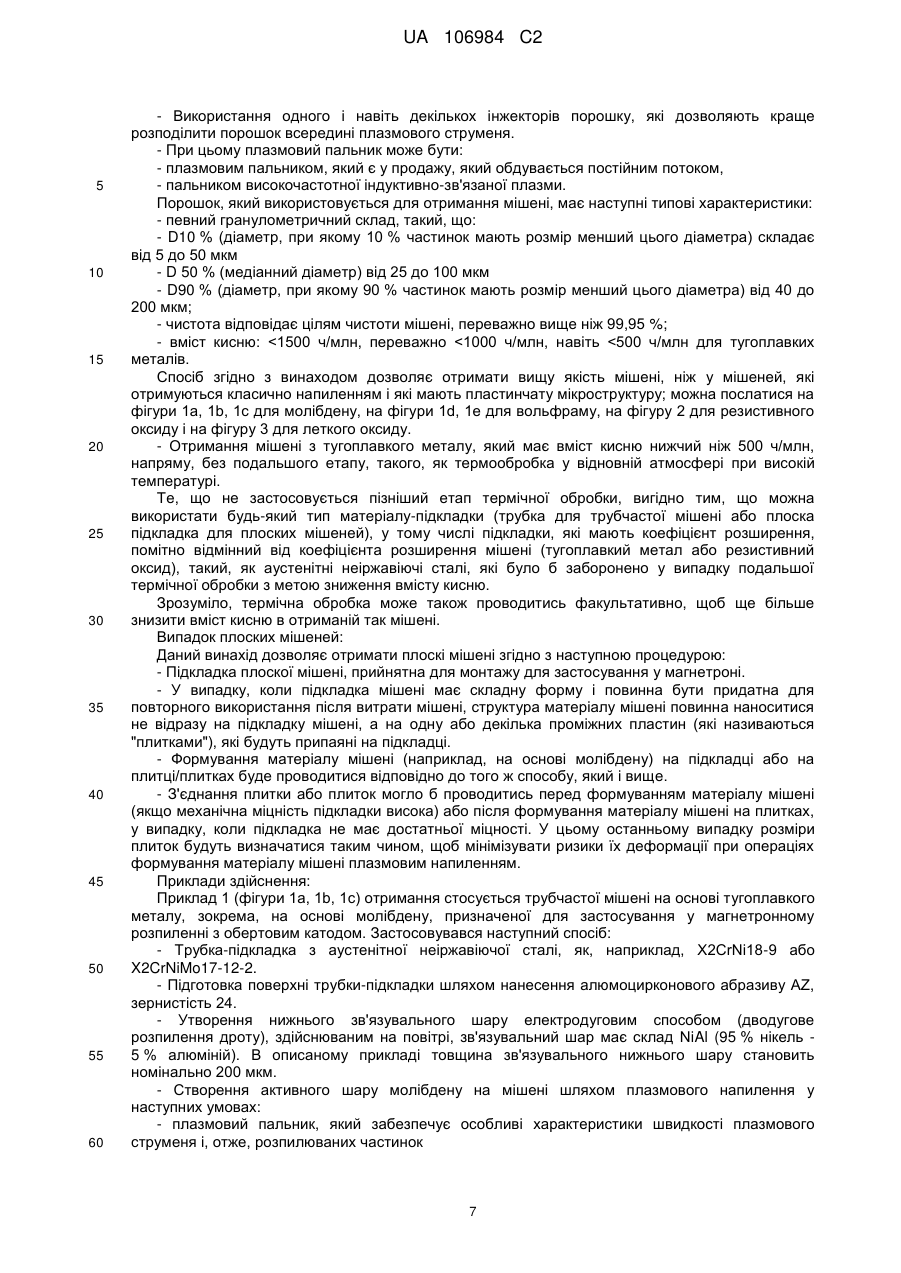

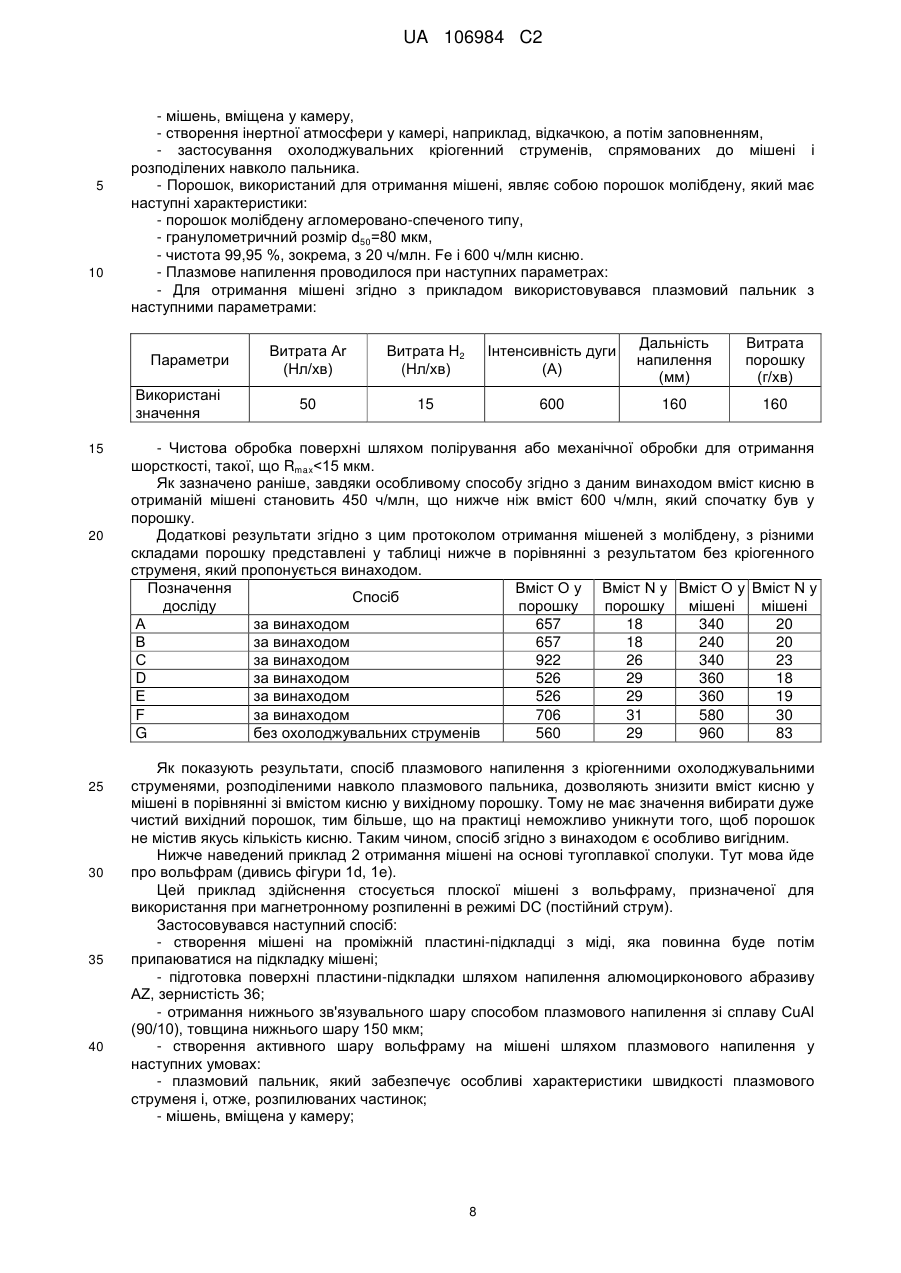

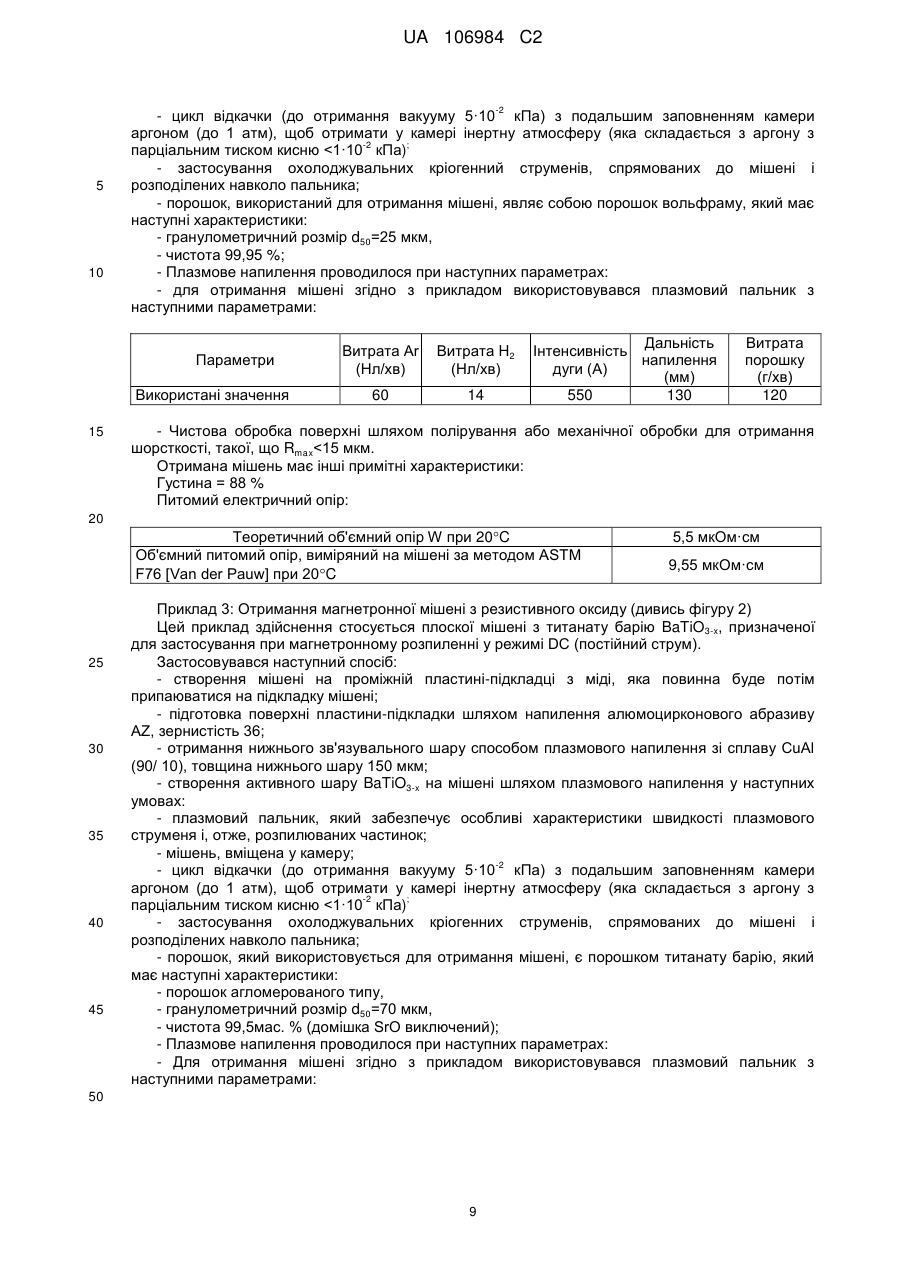

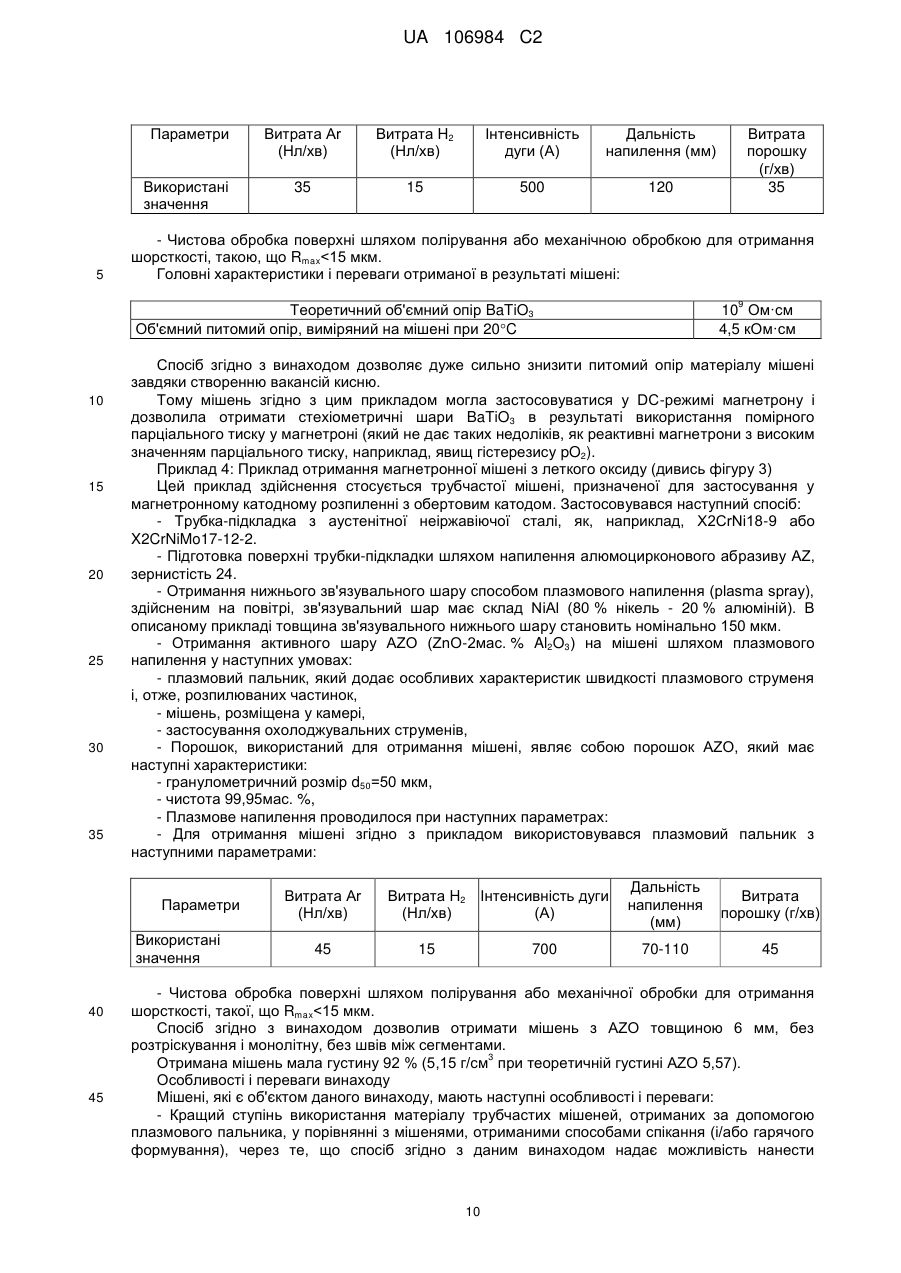

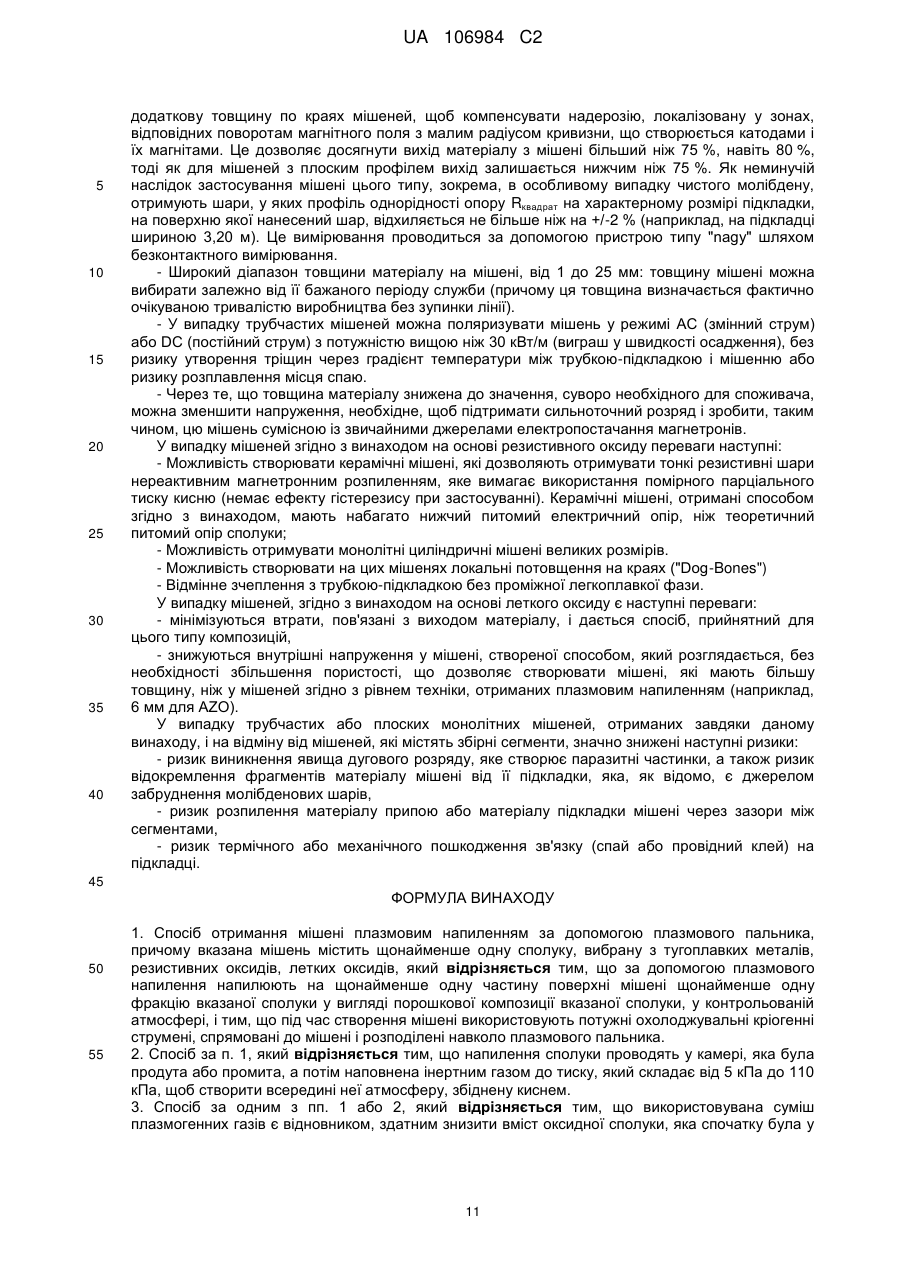

Реферат: Спосіб одержання мішені плазмовим напиленням, причому вказана мішень містить щонайменше одну сполуку, вибрану з тугоплавких металів, резистивних оксидів, летких оксидів, який відрізняється тим, що за допомогою плазмового напилення у контрольованій атмосфері наносять на щонайменше одну частину поверхні мішені щонайменше одну фракцію вказаної сполуки у вигляді порошкової композиції вказаної сполуки, і тим, що використовують потужні охолоджувальні кріогенні струмені, спрямовані до мішені під час її створення. UA 106984 C2 (12) UA 106984 C2 UA 106984 C2 5 10 15 20 25 30 35 40 45 50 55 Даний винахід стосується способу отримання мішені, призначеної для застосування в процесах осадження у вакуумі, в інертній або реакційноздатній атмосфері, зокрема, шляхом катодного розпилення з підтриманням магнітним полем, шляхом розпилення або за допомогою джерел іонів. Згідно з іншим аспектом винаходу, він належить також до мішені, яка при необхідності може бути отримана застосуванням вказаного способу, а також до застосування такої мішені з метою отримання покриттів на основі матеріалу, розпиленого з вказаної мішені, а також до складу сполуки, яка дозволяє отримати вказану мішень способом згідно з винаходом. Відомі різні методи, які ведуть до отримання мішеней, у тому числі методи на основі формування порошків. Так, мішені, які обговорюються можуть бути отримані внаслідок процесу лиття (у випадку металевих мішеней), спікання порошків з подальшими процесами формування (у випадку металевих мішеней), часто при високій температурі, а потім збиранням на підкладці, або напрямку збиранням спечених сегментів, або, менш традиційно, методом термонапилення, зокрема, методом напилення плазмовим пальником (яка звичайно називається англійською plasma spray-плазмове напилення). Ці мішені призначені для використання у процесах, які звичайно застосовуються в промисловому масштабі для осадження тонких шарів, зокрема, на скляну основу, як, наприклад, спосіб катодного розпилення з підтримуванням магнітним полем, який називається магнетронним способом. У цьому способі плазма утворюється в глибокому вакуумі поблизу мішені, яка містить хімічні елементи, які потрібно осадити. Активні компоненти плазми, бомбардуючи мішень, відривають вказані елементи, які осаджуються на підкладку, утворюючи бажаний тонкий шар. У конкретному випадку мішеней, призначених для осадження молібдену, застосовують спосіб осадження, який називається "нереактивним", де плазма складається виключно з газу, який забезпечує розпилення, переважно благородного газу типу Ar, Kr, Xe або Ne. Цей спосіб застосовується для підкладок великого розміру і може дозволити осадити тонкі шари на підкладки, наприклад, плоскі скляні листи зі стороною більшою ніж 6 м. Ці мішені мають плоску або трубчасту геометрію Перевагою плоских мішеней є те, що вони можуть бути вбудовані у катоди з відносно простою архітектурою в порівнянні з катодами, призначеними для мішеней, що обертаються, які є набагато більш складними, зате плоскі мішені мають ступінь використання, який звичайно менший або дорівнює 50 %, що не так у випадку мішеней, які обертаються, у яких ступінь використання помітно вище ніж 50 %. У окремому випадку тонких шарів з тугоплавкого металу, як, наприклад, вольфрам або молібден, причому останній є особливо дорогим металом, переважно використовуються мішені, які обертаються з циліндричною геометрією, як описані у патенті US4356073, оскільки ці мішені мають вихід матеріалу (який являє собою частку розпиленої речовини від кількості речовини, доступної на мішені для реалізації тонкого шару) вищий ніж 70мас.%, переважно вищий ніж 75мас. %. Однак, відомі також різні інші геометрії магнетронних мішеней: плоскі (диски, квадратні, прямокутні), і винахід застосовуваний також до геометрій, які відрізняються від циліндричних. Крім того, існують також інші способи вакуумного осадження, альтернативні магнетронному розпиленню і які використовують мішень: мова йде, наприклад, про лазерне розпилення (імпульсне або ні: лазерна абляція), розпиленні пучком іонів. Ці способи також можуть дістати вигоду із застосування мішені згідно з винаходом. Що стосується, зокрема, магнетронних мішеней з молібдену або інших тугоплавких металів, було зареєстровано багато винаходів, які стосуються наступних способів і які є об'єктами перерахованих нижче патентних заявок: - Заявки EP 1784518-US20080193798-WO2006/041730: Пресування, потім спікання злитка або заготовки (під тиском 200-250 МПа і температурі від 1780 до 2175C), потім гаряче формування (приблизно 90C) цієї заготовки шляхом прокатки або екструзії, або кування. Звичайно цей спосіб містить також термічну обробку в атмосфері водню або у відновній атмосфері для зниження вмісту оксиду у мішені, а також у відомих випадках відпал для зниження напружень. - Крім того, із заявки WO2006 117145 відоме формування всієї або частини мішені або відновлення мішеней шляхом напилення типу "cold spray" (холодне розпилення), яке полягає у розпиленні суміші газ + порошок, доведеної до надзвукової швидкості, причому порошок не доводять до стану плавлення, що відрізняє ці способи від термонапилення. 1 UA 106984 C2 5 10 15 20 25 30 35 40 45 50 55 60 У окремому випадку тонких шарів на основі резистивного оксиду, ці шари звичайно отримують шляхом реактивного магнетронного розпилення металевих мішеней, проводячи окиснення матеріалу in-situ за допомогою парціального тиску кисню, введеного в осаджувальну камеру, або шляхом розпилення в радіочастотному режимі металевої або керамічної мішені. Дійсно, спосіб магнетронного розпилення при постійному струмі (DC) передбачає, що матеріал мішені дозволяє відведення електричних зарядів до її поверхні. Це звичайно виключає керамічні мішені з резистивними складами. Винахід дозволяє отримати магнетронні мішені на основі оксидів, що називаються резистивними, з тією перевагою, що їх питомий опір сильно знижується в результаті введення вакансій кисню, щоб дозволити застосування мішені у режимі розпилення DC (постійний струм) і нереактивному. Таким чином, стає можливим напилення у нереактивному DC-режимі (постійний струм), яке дозволяє мати наступні переваги: - стабільніший процес (немає гістерезису тиску кисню, відсутність нестабільності, пов'язаної з утворенням резистивної плівки на поверхні мішені, початково провідної, немає джерел паразитних дугових розрядів); - вищі швидкості розпилення (звичайно у 1,3-3 рази вищі, залежно від конкретної ситуації), що стало можливим завдяки нереактивному магнетронному DC-режиму. Для деяких складів такі мішені можуть бути отримані шляхом спікання у відновній атмосфері. Винахід дозволяє створити такі мішені з додатковими перевагами, пов'язаними з отриманням шляхом плазмового напилення, а саме: - можливість отримувати монолітні циліндричні мішені великих розмірів, - можливість реалізувати на цих мішенях локальні потовщення на краях ("Dog-Bones"), - відмінне зчеплення з трубкою-підкладкою без легкоплавкої проміжної фази, що дозволяє використання мішеней при вищих потужностях, тобто вищі швидкості осадження тонкого шару. В особливих випадках тонких шарів на основі резистивного оксиду, ці шари звичайно отримують розпиленням мішеней, отриманих способом спікання. Монолітну спечену деталь піддають потім припаюванню на підкладку мішені, у випадку мішеней малих розмірів, або спіканню сегментів або плиток, які будуть потім лежати поряд при операції зв'язування на підкладці мішені, у випадку мішеней великих розмірів (що призводить тоді до мішеней із з'єднувальними швами). Спосіб термонапилення (зокрема, плазмового напилення), який застосовується для AZO (оксид цинку, легований алюмінієм) (можна послатися на JP701433 і/або JP7026373 і/або на US20070137999 для виробництва на основі ITO), має у випадку цих матеріалів той недолік, що виходять низькі виходи матеріалу через те, що випаровування напилюваного матеріалу напрямку призводить до втрати матеріалу. Спосіб згідно з винаходом дозволяє: - мінімізувати ці втрати і зробити спосіб придатним для цих складів, - зменшити внутрішні напруження у мішенях, отриманих способом, який розглядається, без необхідності підвищувати пористість, що дозволяє створювати плазмовим напиленням мішені більшої товщини, ніж у рівні техніки (наприклад, 6 мм для AZO). Даний винахід стосується способу отримання мішені на основі сполуки, вибраної, зокрема, з тугоплавких металів, або резистивних оксидів, або летких оксидів, шляхом плазмового напилення, пропонуючи щонайменше рівні і навіть кращі експлуатаційні характеристики, ніж отримання, яке досягаються традиційними способами. У контексті винаходу під "резистивними оксидами" розуміється сімейство оксидів, у яких 5 об'ємний питомий електричний опір вище ніж 10 Ом·см при 25 °C; з цих оксидів можна назвати наступні сімейства: a) Оксиди зі структурою типу перовскіту формули типу ABO3, де А і В є такими елементами або комбінаціями елементів, що сума валентності елемента або елементів, яка складає А, і валентності елемента або елементів, яка складає В, рівна 6. Можна перерахувати наступні сімейства елементів, які складають А і В: - Валентність 1 (K, Rb і т. п.) у комбінації з елементом валентності 5 (Nb, Ta, V і т. п.) - Валентність 2 (Sr, Ba, Pb і т. п.) у комбінації з елементом валентності 4 (Ti, Zr, Hf, Sn, Ge, Ce і т. п.) - Валентність 3 (La, Y, Sc, Bi і т. п.) Як приклад, до цього сімейства належать наступні оксиди: 9 - титанати, як BaTiO3, SrTiO3, Pb(Zr53Ti47)O3. BaTiO3 має об'ємний питомий опір порядку 10 Ом·см при температурі навколишнього середовища; - ніобати, як PMN (Pb(Mg1/3Nb2/3)O3). 2 UA 106984 C2 5 10 15 b) Оксиди зі структурою типу колумбіту/трирутилу типу AB2O6: де В означає Nb або Ta, і А є елемент валентності 2 (Sr, Ba, Pb і т. п.) або набір цих елементів. Як приклад можна назвати ніобат SBN (Sr, Ba)NbO6. c) Тугоплавкі і резистивні оксиди: Інші оксиди, як Ta2O5, Nb2O5, V2O5, ZrO2, HfO2, CeO2, Y2O3, Al2O3, La2O3, MgO, BeO і т. п. також мають високий питомий об'ємний опір при температурі навколишнього середовища, 5 вищий ніж 10 Ом·см при 25 °C. Сюди належать також змішані сполуки цих оксидів, такі, як: - тверді розчини (Ta2O5-Nb2O5), - сполуки (Al2O3-Y2O3), наприклад, YAG, LaAlO3 (алюмінат лантану) і т. п., - сполуки типу DxTyOz де D=Zr, Hf, Ce, Ti і де Т=Al, Y, La, наприклад, титанат лантану (LaTiOx), - сполуки DxTyVvOz де D=Zr, Hf, Ce, де Т=Al, Y, і де V=Ta, Nb, або V, наприклад, (ZrAlNb)Ox. У контексті винаходу під леткими оксидами розуміється сімейство оксидів, у яких температури початку випаровування Tvap і плавлення Tf відповідають наступному критерію: Tvap

ДивитисяДодаткова інформація

Назва патенту англійськоюProduction method with thermal projection of a target

Автори російськоюBillieres, Dominique

МПК / Мітки

МПК: C23C 14/34, C23C 14/18, C23C 4/08, C23C 4/12, B05B 7/22, H05H 1/26, C22C 27/00

Мітки: металу, спосіб, одержання, розпилення, шару, підкладці, шляхом, мішень, плазмовим, напиленням, мішені

Код посилання

<a href="https://ua.patents.su/18-106984-sposib-oderzhannya-misheni-plazmovim-napilennyam-mishen-i-sposib-oderzhannya-sharu-z-metalu-na-pidkladci-shlyakhom-rozpilennya-misheni.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання мішені плазмовим напиленням, мішень і спосіб одержання шару з металу на підкладці шляхом розпилення мішені</a>

Попередній патент: Удосконалений тимчасовий міст

Наступний патент: Рідкі склади солей 1-[2-(2,4-диметилфенілсульфаніл)феніл]піперазину

Випадковий патент: Двигун внутрішнього згоряння