Рідка формувальна смола зі слюдою, що не набухає

Номер патенту: 115429

Опубліковано: 10.11.2017

Автори: Абе Масанорі, Уест Бо Джеремі, Мінами Хіроюкі, Като Такеші, Баба Хіромітсу, Йоку Юсуке

Формула / Реферат

1. Компонент рідкої формувальної смоли для застосування у процесі реактивного лиття під тиском, де компонент рідкої формувальної смоли включає:

реакційноздатний мономер рідкої формувальної смоли, який включає здатний до метатезисної полімеризації циклоолефін; і

слюду, що не набухає,

де слюда, що не набухає, має середній розмір частинок у межах від приблизно 35 мкм до приблизно 500 мкм і насипну густину у межах від приблизно 0,10 г/мл до приблизно 0,27 г/мл.

2. Компонент рідкої формувальної смоли за п. 1, який відрізняється тим, що слюда, що не набухає, має середній розмір частинок у межах від приблизно 40 мкм до приблизно 200 мкм.

3. Компонент рідкої формувальної смоли за п. 1, який відрізняється тим, що слюда, що не набухає, має середнє аспектне співвідношення у межах від приблизно 10 до приблизно 200.

4. Компонент рідкої формувальної смоли за п. 1, який відрізняється тим, що слюда, що не набухає, включає принаймні одну з мусковіту та флогопіту.

5. Компонент рідкої формувальної смоли за п. 1, який відрізняється тим, що додатково включає один з (і) активаторного компонента каталітичної системи метатезисної полімеризації і (іі) каталітичного компонента каталітичної системи метатезисної полімеризації.

6. Компонент рідкої формувальної смоли за п. 5, який відрізняється тим, що, якщо компонент рідкої формувальної смоли включає активаторний компонент, то цей активаторний компонент включає алкілалюмінієву сполуку, і якщо компонент рідкої формувальної смоли включає каталітичний компонент, цей каталітичний компонент включає принаймні одну зі сполуки вольфраму і сполуки молібдену.

7. Компонент рідкої формувальної смоли за п. 1, який відрізняється тим, що слюда, що не набухає, є слюдою, що не набухає, одного виду.

8. Компонент рідкої формувальної смоли за п. 1, який відрізняється тим, що слюда, що не набухає, має насипну густину у межах від приблизно 0,14 г/мл до приблизно 0,25 г/мл.

9. Компонент рідкої формувальної смоли за п. 8, який відрізняється тим, що слюда, що не набухає, має середній розмір частинок у межах від приблизно 40 мкм до приблизно 300 мкм і середнє аспектне співвідношення у межах від приблизно 20 до приблизно 120.

10. Компонент рідкої формувальної смоли за п. 9, який відрізняється тим, що слюда, що не набухає, включає принаймні одну з мусковіту та флогопіту.

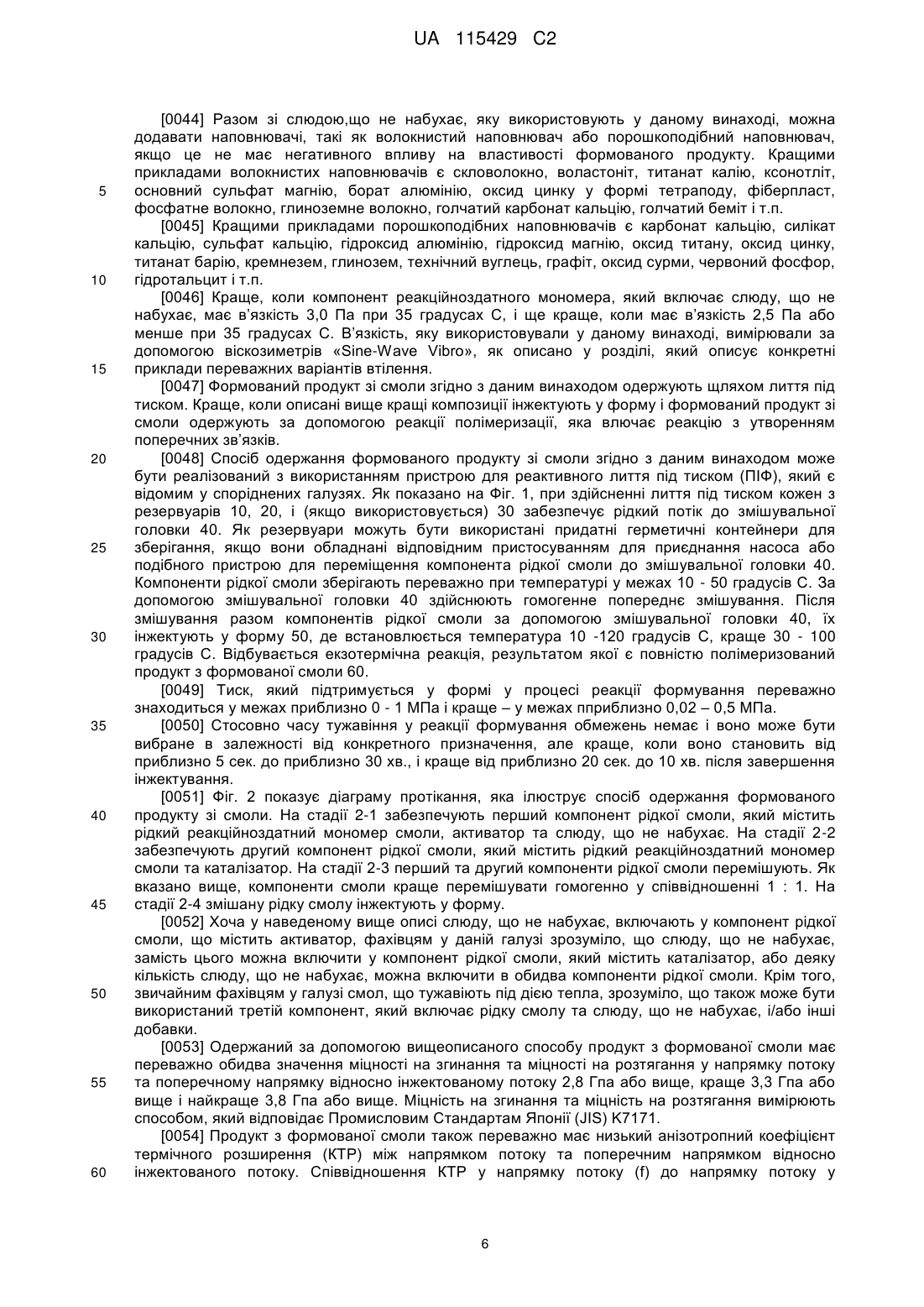

11. Система компонентів рідкої формувальної смоли для застосування у процесі реактивного лиття під тиском, де вказана система компонентів включає множину компонентів рідкої формувальної смоли, де кожен з компонентів рідкої формувальної смоли включає реакційноздатний мономер, який включає здатний до метатезисної полімеризації циклоолефін, де принаймні один з компонентів рідкої формувальної смоли включає каталітичний компонент каталітичної системи метатезисної полімеризації і принаймні один з з компонентів рідкої формувальної смоли включає активаторний компонент каталітичної системи метатезисної полімеризації і де принаймні один з компонентів рідкої формувальної смоли включає слюду, що не набухає, яка становить від приблизно 6 до приблизно 50 частин за масою від загальної маси рідкої формувальної смоли і має середній розмір частинок у межах від приблизно 35 мкм до приблизно 500 мкм і насипну густину у межах від приблизно 0,10 г/мл до приблизно 0,27 г/мл.

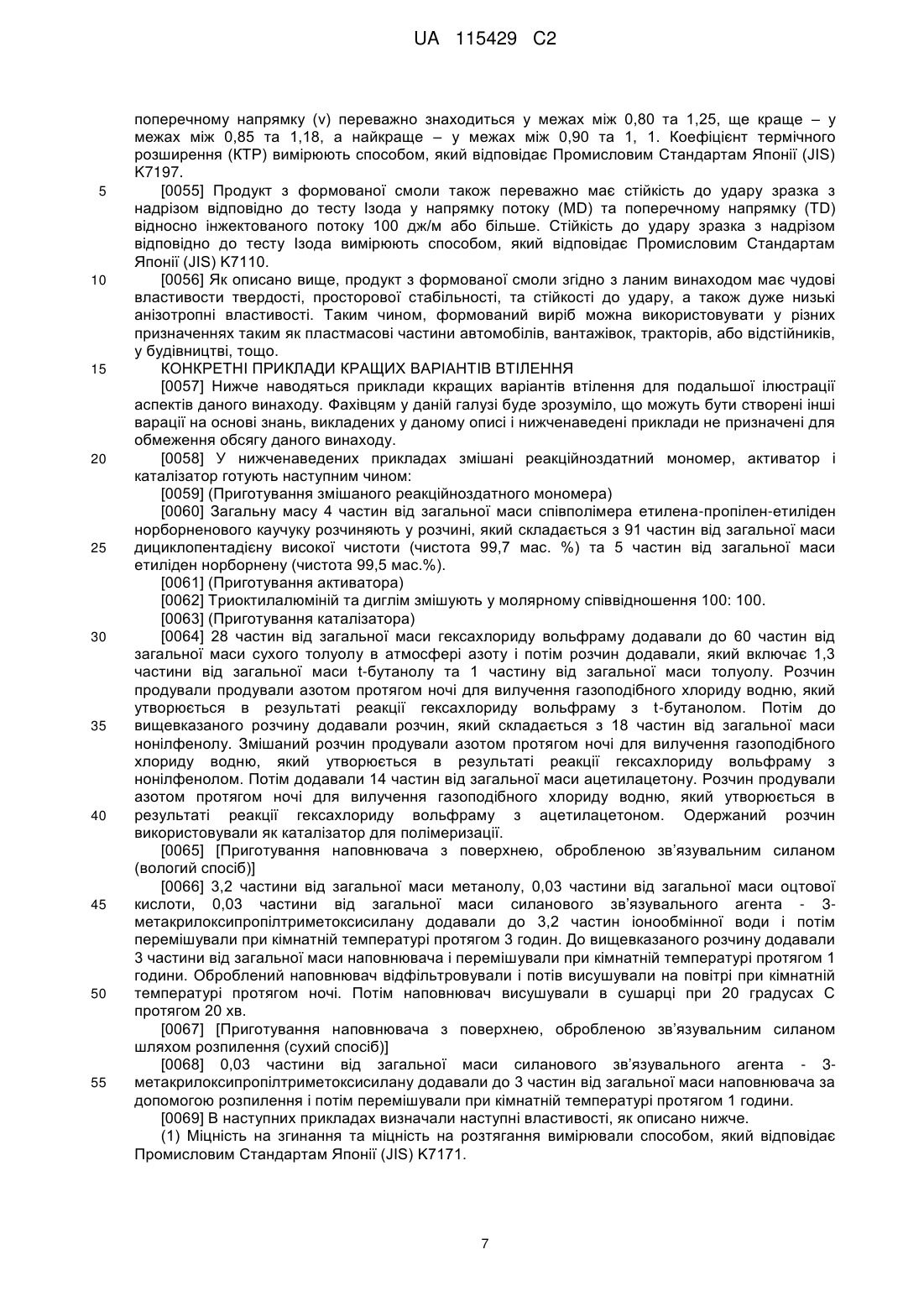

12. Система компонентів рідкої формувальної смоли за п. 11, яка відрізняється тим, що слюда, що не набухає, має середнє аспектне співвідношення у межах від приблизно 10 до приблизно 200.

13. Система компонентів рідкої формувальної смоли за п. 11, яка відрізняється тим, що активатор включає алкілалюмінієву сполуку і каталізатор включає принаймні одну зі сполуки вольфраму та сполуки молібдену.

14. Система компонентів рідкої формувальної смоли за п. 11, яка відрізняється тим, що слюда, що не набухає, становить від приблизно 8 до приблизно 40 частин за масою від загальної маси рідкої формувальної смоли.

15. Спосіб одержання компонента рідкої формувальної смоли для застосування у процесі лиття під тиском, де вказаний спосіб включає стадії:

забезпечення реакційноздатного мономера рідкої формувальної смоли, причому реакційноздатний мономер являє собою здатний до метатезисної полімеризації циклоолефін; і

додавання слюди, що не набухає, до реакційноздатного мономера рідкої формувальної смоли, причому слюда, що не набухає, має середній розмір частинок у межах від приблизно 35 мкм до приблизно 500 мкм і має насипну густину у межах від приблизно 0,10 г/мл до приблизно 0,27 г/мл.

16. Спосіб за п. 15, який відрізняється тим, що слюда, що не набухає, має середнє аспектне співвідношення у межах від приблизно 10 до приблизно 200.

17. Спосіб за п. 16, який відрізняється тим, що слюда, що не набухає, включає принаймні одну з мусковіту та флогопіту.

18. Спосіб за п. 16, який відрізняється тим, що слюда, що не набухає, становить від приблизно 6 до приблизно 50 частин за масою від загальної маси рідкої формувальної смоли.

19. Спосіб виготовлення продукту з формованої смоли, який включає стадії:

забезпечення множини компонентів рідкої формувальної смоли, кожен з яких включає реакційноздатний мономер, що являє собою здатний до метатезисної полімеризації циклоолефін, де принаймні один з компонентів рідкої формувальної смоли включає каталізатор, але не активатор метатезису, принаймні один з компонентів рідкої формувальної смоли включає активатор, але не каталізатор метатезису, і принаймні один з компонентів рідкої формувальної смоли включає слюду, що не набухає, яка становить від приблизно 6 до приблизно 50 частин за масою від загальної маси рідкої формувальної смоли;

змішування компонентів рідкої формувальної смоли; і

інжекцію змішаних компонентів рідкої формувальної смоли у форму при заздалегідь встановленій температурі,

де слюда, що не набухає, має середній розмір частинок у межах від приблизно 35 мкм до приблизно 500 мкм і має насипну густину у межах від приблизно 0,10 г/мл до приблизно 0,27 г/мл.

20. Спосіб за п. 19, який відрізняється тим, що слюда, що не набухає, має середнє аспектне співвідношення у межах від приблизно 10 до приблизно 200.

21. Спосіб за п. 20, який відрізняється тим, що слюда, що не набухає, включає принаймні одну з мусковіту та флогопіту.

22. Спосіб за п. 20, який відрізняється тим, що слюда, що не набухає, становить від приблизно 8 до приблизно 40 частин за масою від загальної маси рідкої формувальної смоли.

Текст

Реферат: Винахід стосується компонента рідкої формувальної смоли для застосування у процесі реактивного лиття під тиском та способу його отримання і способу виготовлення продукту із вказаного компонента смоли, де компонент рідкої формувальної смоли включає рідкий реакційноздатний мономер, який включає здатний до метатезисної полімеризації циклоолефін і слюду, що не набухає. Слюда, що не набухає, має середній розмір частинок у межах від приблизно 35 мкм до приблизно 500 мкм і насипну щільність у межах від приблизно 0,10 г/мл до приблизно 0,27 г/мл. UA 115429 C2 (12) UA 115429 C2 UA 115429 C2 5 10 15 20 25 30 35 40 45 50 55 60 РІВЕНЬ ТЕХНІКИ Галузь винаходу [0001] Даний винахід відноситься до рідкої формувальної смоли та, більш конкретно, до рідкої смоли для застосування у реактивному литті під тиском. Опис спорідненого рівня техніки [0002] Відомий посіб одержання формованих виробів з використанням полімерів, які тужавіють під дією тепла, наприклад таких як, наприклад, полімери, які легко тужавіють під дією тепла з утворенням поперечних зв’язків на основі полідициклопентадієну (полі-ДЦПД або ПДЦПД). У такому процесі два (або більше) потоків рідкого ДЦПД змішують разом при температурі, близькій до кімнатної температури, та інжектують у закриту форму. Один з цих потоків включає активатор, а другий потік містить каталізатор. Коли потоки зустрічаються, відбувається екзотермічна реакція (реакція полімеризації з утворенням поперечних зв’язків) і формується повністю полімеризований продукт. [0003] Є дві принципові проблеми, характерні для формованих продуктів зі смоли на основі ПДЦПД. Перша проблема полягає в тому, що твердість формованої смоли є недостатньою для деяких застосувань, де є навантаження. Для того, щоб подолати недостатню твердість у деяких випадках необхідна більща товщина чи армуюче пристосування на частину, яка цього потребує. [0004] Друга проблема поляга в тому, що коефіцієнт термічного розширення (КТР) продуктів, сформованих з ПДЦПД не є таким низьким, як у інших смол. Низький КТР є бажаним, особливо у випадку великих і/або товстих частин для покращення розмірної стабільності. [0005] Для вирішення цих проблем з пластмасами широко відомо додавання наповнювача. Цю технологію також досліджували для можливого застосування до смол, таких як ПДЦПД. Приклад такої технології описаний в патенті США № 4400340. Наповнювач застосовували для підвищення модуля гнучкості полімера. Як приклади можливих наповнювачів наводяться скло, воластоніт, технічний вуглець, тальк, карбонат кальцію та слюда. [0006] Слюда являє собою один з корисних наповнювачів для пластмас. Слюда класифікується як один з двох видів слюди, які являють собою слюда, що набухає, та слюда, що не набухає. [0007] Викладена для ознайомлення патентна заявка Японії № 2001-302888 описує технологію додавання шару силікату, який включає онієвий іон у формовану смолу на основі ПДЦПД як наповнювача. Смектитова глина, така як монтморилоніт, вермікуліт та галоізит, а також слюда, що набухає, наведені як приклади придатного матеріалу для силікатного шару і слюда, що набухає, вказана як особливо сприятливий матеріал. Така слюда, що набухає, з самого початку містить катіон металу у своїй шаровій структурі і вступає в реакцію іонного обміну з органічним онієм для органофікації. Така органофікована слюда, що набухає, має покращену спорідненість з полімером олефіного метатезису і це дозволяє їй добре диспергуватись в полімерній матриці. Ця технологія також описана у викладеній для ознайомлення патентній заявці Японії № 2004-250635. [0008] Однак, слюду, що набухає, загалом синтезують штучним шляхом і вона є більш дорогим продуктом ніж слюда, що не набухає, яка є природним продуктом. Ця технологія також вимагає додаткової процедури іонного обміну слюди, що набухає, з матеріалом, який додатково залучають у спосіб, що також удорожчує процес. [0009] Також відомо, що слюда, що набухає, піддається деламінації до тонкого шару під дією абсорбуючого розчинника (набухання) до високого аспектного співвідношення. Однак, середній розмір частинок був настільки малим як то діапазон від 0,01 мкм до 3 мкм у своїй основі (Розділ [0049] викладеної для ознайомлення патентної заявки Японії № 2001-302888), що таким чином створює проблему збільшення в’язкості через їх сильну тиксотропну поведінку при додаванні великої кількості слюди що набухає, в рідкий реакційноздатний мономер для одержання високого армуючого ефекту. Таке підвищення в’язкості є критичним недоліком для методу реактивного лиття під тиском тому, що це створює проблему поганого перемішування матеріалу у змішувальній головці і це призводить до таких проблем, як погане протікання реакції, низька твердість, високий вміст залишкового мономера, низька якість формованих частин, тощо. Таким чином, кількість слюди, що набухає має обмеження, яке стає недостатнім для досягнення армуючого ефекту. [0010] Як описано вище, звичайний спосіб з використанням слюди має проблеми, що стосується кореляції між високою твердістю та надмірним збільшенням в’язкості рідкого мономера, що використовується у реакції. Винахідники даного винаходу також спостерігали низьку реакційну здатність при литті під тиском, що має місце через перешкоди, які створює слюда. СУТЬ ВИНАХОДУ 1 UA 115429 C2 5 10 15 20 25 30 35 40 45 50 55 60 [0011] Даний винахід стосується компонентів рідкої смоли для формування та способу рідкого формування, який дає змогу одержати продукти з формованої смоли з високою твердістю та низьким коефіцієнтом термічного розширення (КТР) формованих продуктів зі смоли з низькими анізотропними властивостями. [0012] Винахідники винайшли, що компонент рідкої смоли, який включає слюду, що не набухає, яка має специфічні властивості, показує відмінну текучість та дисперсійну стабільність, що може в результаті дати змогу одержати покращений формований продукт з формованої смоли. [0013] Відповідно, в одному аспекті даний винахід направлений на одержання рідкого компонента формувальної смоли для змішування з принаймні одним іншим компонентом формувальної смоли перед інжектуванням у форму, де компонент рідкої формувальної смоли включає рідку смолу, один з з активатора або каталізатора, та множину слюди, що не набухає, зі специфічними властивостями. [0014] Відповідно до іншого аспекту даний винахід направлений на систему компонентів рідкої смоли, яка включає множину компонентів рідкої смоли, які зберігаються окремо до перемішування і інжектування у форму, де принаймні один з компонентів рідкої смоли включає каталізатор та принаймні один з компонентів рідкої смоли включає активатор та де принаймні один з компонентів рідкої смоли включає слюду, що не набухає, зі специфічними властивостями. [0015] Згідно з іншим аспектом даний винахід направлений на спосіб одержання компонента рідкої смоли для перемішування з принаймні одним іншим компонентом рідкої смоли та інжектування у форму, де спосіб включає стадії забезпечення рідкої смоли, додавання до рідкої смоли одного з каталізатора чи активатора та додавання до рідкої смоли слюди, що не набухає, зі специфічними властивостями. [0016] В ще іншому аспекті даний винахід направлений на одержання продукту з формованої смоли, де спосіб включає стадії забезпечення першого компонента рідкої смоли, що включає каталізатор, забезпечення другого компонента рідкої смоли, що включає активатор, перемішування першого та другого компонентів рідкої смоли та інжектування змішаних компонентів рідкої смоли у форму, де принаймні один з першого компонента рідкої смоли та другого компонента рідкої смоли включає слюду, що не набухає, зі специфічними властивостями. [0017] Ці та інші аспекти даного винаходу далі будуть описані докладно з посиланням на супроводжуючі креслення. КОРОТКИЙ ОПИС КРЕСЛЕНЬ [0018] Фіг. 1 представляє систему для одержання формованого продукту зі смоли згідно з переважним варіантом втілення даного винаходу. [0019] Фіг. 2 представляє спосіб одержання формованого продукту зі смоли згідно з переважним варіантом втілення даного винаходу. ДОКЛАДНИЙ ОПИС ПЕРЕВАЖНИХ ВАРІАНТІВ ВТІЛЕННЯ [0020] Як показано на Фіг. 1, система для одержання формованого продукту зі смоли згідно з переважним варіантом втілення винаходу включає резервуар 10 (який містить Компонент А), резервуар 20 (який містить Компонент В), змішувальну головку 40, та форму 50. Необов’язково також може бути присутній резервуар 30 (який містить Компонент С). [0021] Кожен з резервуарів 10 та 20 (і резервуар 30, якщо його використовують) включає компонент рідкої смоли. Компонент рідкої смоли являє собою реакційноздатний мономер полімера, який тужавіє під дією тепла, переважно – олефінового полімера, який тужавіє під дією тепла, з утворенням поперечних зв’язків. Найкраще, коли компоненти рідкої смоли базуються на реакційноздатному мономері, який включає здатний до метатезисної полімеризації циклоолефін. Краще, коли здатний до метатезисної полімеризації циклоолефін являє собою сполуку, яка містить принаймні один норборненовий каркас на молекулу. Кращими прикладами здатного до метатезисної полімеризації циклоолефіну є дициклопентадієн, трициклопентадієн, спільний димер циклопентадієн-метил циклопентадієну, 5-етиліденнорборнен, норборнен, норборнадієн, метилнорборнен, етилнорборнен. 5- циклогексилнорборнен, 1 ,4,5,8-диметан-l ,4,4a,5,6,7,8,8a-октагіднонафтален, 1 ,4-метан-1 ,4,4a,5,6,7,8,8a-октагідронафтален, 6етиліден-1,4,5,8-диметан-1 ,4,4a,5,6,7,8,8aоктагідронафтален, 6-етиліден-1 ,4-метан-1 ,4,4a,5,6,7,8,8a- октагідронафтален, 1 ,4,5,8диметан-l ,4,4a, 5,8, 8a-гексагідронафтален, етилен-біс(5-норборнен), 5метоксикарбонілнорборнен, 5-(2-етилгексилокси)карбоніл-5-метилнорборнен, 5-фенілоксиметилнорборнен, 5-ціанонорборнен, 6-ціано-1,4,5,8-диметан-l ,4,4a,5,6,7,8,8aоктагідронафтален, імід N-бутил надік-кислоти, та 5-хлорнорборнен. 2 UA 115429 C2 5 10 15 20 25 30 35 40 45 50 55 60 [0022] Ці сполуки можна використовувати як єдиний реакційноздатний мономер або у суміші з іншими реаційноздатними мономерами. В кращому варіанті втілення використовують суміш циклоолефінів, яка містить 50 моль % або більше та краще 70 моль % або більше дициклопентадієну за загальною масою циклоолефінів. В найкращому варіанті втілення використовують суміш циклоолефінів, яка містить 80 моль % або більше дициклопентадієну за загальною масою циклоолефінів. [0023] Принаймні один з компонентів рідкої смоли (наприклад, Компонент А) містить активатор. Краще, коли активатор являє собою органометалеву сполуку, тку як алкілований метал груп 1–3 Періодичної Таблиці Елементів. Наприклад, активатор може являти собою сполуку алкілалімінію, таку як триетилаліміній, трибутилалюміній, триоктилалюміній, або галоїдну сполуку алкілалюмінію, таку як хлорид диетилалюмінію, дихлорид етилалімінію, та йодид диоктилалюмінію, або сполуку тетраалкілолова, таку як тетрабутилолово. Компонент А одержують шляхом розчинення органометалевої сполуки, яку використовують як активатор, в здатному до метатезисної полімеризації циклоолефіні. [0024] Коли як активатор використовують алкілалюміній, масове співвідношення алюмінієвої сполуки від загальної маси здатного до метатезисної полімеризації циклоолефіну або суміші реакційноздатних мономерів в компоненті А знаходиться переважно в межах від приблизно 1 : 10 до приблизно 1 : 1 ,000, а краще – в межах від приблизно 1 : 40 до приблизно 1 : 200. [0025] Принаймні один з інших компонентів рідкої смоли (наприклад, Компоннет В) включає каталізатор. Каталізатор переважно являє собою галоїд, оксигалоїд, оксид, амонієву сіль металів, таких як вольфрам, реній, тантал, молібден, або карбеновий комплекс металів, таких як рутеній та осмій. З погляду реакційної здатності кращими є сполуки вольфраму. Серед сполук вольфраму кращі приклади каталізатора включають гексаголоїди вольфраму, такі як гексахлорид вольфраму, та оксигалоїди вольфраму, такі як оксихлорид вольфраму. Крім того, також може бути використана органічна амонієва сіль вольфрамової кислоти. [0026] Якщо як каталізатор використовують сполуку вольфраму, об’ємне співвідношення сполуки вольфраму від загальної кількості здатного до метатезисної полімеризації циклоолефіну (або суміші реакційноздатних мономерів) в Компоненті В знаходиться переважно в межах приблизно від 1 : 5 до 1 : 500 і ще краще – в межах від приблизно 1 : 20 до 1 : 100. [0027] Якщо сполуку вольфраму, таку як вказана вище, прямо додати до здатного до метатезисної полімеризації циклоолефіну, відразу ініціюється катіонна полімеризація. Отже, коли компонент В готують із застосуванням такої сполуки вольфраму, каталізатор необхідно спершу дезактивувати. Більш конкретно, краще, ці сполуки вольфраму готувати для використання шляхом суспендування сполуки у придатному неактивному розчиннику, такому як, наприклад, бензол, толуол, та хлорбензол, та додавання до неактивного розчинника невеликої кількості сполуки на основі спирту і/або сполуки на основі фенолу. Крім того, краще, коли приблизно 1-5 моля основи Льюїса або хелетуючого агента додають до 1 моля сполуки вольфраму для попередження катіонної полімеризації. Приклади придатних добавок включають ацетилацетон, алкілові естери алкілацетату, тетрагідрофуран, та бензонітрил. Кількість хелатуючого агента або подібної сполуки можна відповідно підібрати в залежності від кількості каталізатора. [0028] Крім того, з описаною вище кращою композицією реакція полімеризації протікає швидко і може, таким чином, закінчитись перед тим, як рідка смола перетече у достатній кількості у форму. Відповідно, краще застосовувати регулюючий агент для контролю за активністю полімеризації. В якості такого регулюючого агента краще використовувати основу Льюїса, а кращими агентами є етери, естери та нітрили. Конкретні приклади кращих сполук для застосування як регулюючих агентів включають етилбензоат, бутиловий етер та диглім. Ці регулюючі агенти краще застосовувати шляхом додавання сполуки до Компонента А, який включає органометалеву сполуку як активатор, і кількість регулюючого агента можна відповідно підібрати в залежності від кількості каталізатора, який використовують. [0029] Краще, коли необов’язковий Компонент С також являє собою здатну до метатезисної полімеризації рідку смолу на основу циклоолефіну, яка не містить ані активатор ані каталізатора. До Компонента С можна додавати слюду, що не набухає, замість або додатково до додавання її до Компонента А і/або Компонента В. [0030] Кожен з Компонента А, Компонента В та (якщо використовують) Компонента С може також включати і інші добавки для поліпшення або збереження властивостей формованої смоли. Наприклад, такі добавки можуть слугувати як наповнювачі, пігменти, антиоксиданти, фотостабілізатори, агенти для надання вогнестійкості, спінювачі, агенти для полегшення виїмки з форми, дезодоранти, пластифікатори, змащувачі, антистатики або полімерні кондиціонери. Ці добавки можна використовувати поодинці або у комбінації. 3 UA 115429 C2 5 10 15 20 25 30 35 40 45 50 55 60 [0031] Також до компонентів рідкої смоли можуть бути додані інші полімерні компоненти. Наприклад, еластомери часто використовують як полімерні добавки для підвищення стійкості до удару формованої смоли та для контролю в’язкості рідкої смоли. Конкретні приклади кращих еластомерів включають стирол-бутадієн-стирольний каучуковий блок-співполімер, стиролізопрен-дієновий терполімер, нітрильний каучук, стирольний каучуковий блок-співполімер, полібутадієн, поліізопрен, бутиловий каучук, етилен-пропілен-дієновий терполімер, та нітрильний каучук. [0032] Нарешті один з компонентів рідкої смоли також включає слюду, що не набухає. «Набухання» означає, що при контакті силікату у формі шарів, такого як слюда, що набухає, з водою, спиртом або органічним розчинником відстань між кожним шаром шарової структури силікату збільшується в результаті інтеркаляції молекул розчинника між шарами. Деякі різновидності слюди, що набухає, демонструють таке явище у воді, спирті або органічному розчинник, де багатошарова структура слюди, що набухає, дисоціюється до одного незалежного шару. Таким чином, «слюда, що не набухає», означає такі різновиди слюди, які не показують такого «набухання», коли слюда контактує з водою, спиртом або органічним розчинником. [0033] Слюда, що не набухає, яка використовується у даному винаході, може бути одержана з матеріалів, які широко використовуються як наповнювачі або для армування у виробництві пластмас. Кращими прикладами слюди, що не набухає, є природна слюда, така як мусковіт, флогопіт, аніт, біотіт та серицит. Також в якості слюди, що не набухає, у даному винаході може бути використаний штучний продукт, такий як фтор-флогопіт [KMg3(AlSi3O10)F2], калієва тетрасиліситна слюда [KMg2.5(Si4О10)F2]. Іншим прикладом є випалена слюда, яку синтезують з природної слюди шляхом випалювання, при якому зі структури слюди вилучають гідроксидний компонент. Найкращими прикладами слюди, що не набухає, є мусковіт та флогопіт. [0034] Слюда, що не набухає, яку використовують у даному винаході, має переважно специфічну насипну густину. Краще, коли насипна густина знаходиться у межах від приблизно 0,10 г/мл до приблизно 0,27 г/мл і ще краще - у межах від приблизно 0,14 г/мл до приблизно 0,25 г/мл. Якщо насипна густина перевищує приблизно 0,27 г/мл, ускладнюється диспергування слюди, що не набухає, у рідкому реакційноздатному мономері і у рідині можуть утворитись грудки слюди, що не набухає. Це також призводить до погіршення стабільності дисперсії слюди, що не набухає, і слюда, що не набухає, швидко осаджується у рідині під час процесу лиття під тиском. Таке швидке осадження частинок у рідині може викликати засмічення у трубопроводі, резервуарі, фільтрі або інжекційній форсунці інжекційного пристрою, де протікає рідина. З іншої сторони, якщо насипна густина є меншою ніж приблизно 0,10 г/мл, в’язкість рідкого реакційноздатного мономера, який містить слюду, що не набухає, значно підвищується і її стає важко перемішувати, а у деяких випадках це призводить до поганого протікання реакції під час лиття під тиском. [0035] Слюда, що не набухає, яку використовують у даному винаході, має специфічний середній розмір частинок. Середній розмір частинок переважно знаходиться у межах від приблизно 35 мкм до приблизно 500 мкм , краще – у межах від приблизно 37мкм до приблизно 300 мкм , а найкраще – у межах від приблизно 40 мкм до приблизно 200 мкм. Якщо середній розмір частинок становить менше ніж приблизно 35 мкм , модуль та стійкість формованого продукту не будуть адекватними і у деяких випадках буде мати місце погане протікання реакції під час лиття під тиском. З іншої сторони, якщо середній розмір частинок становить більше ніж приблизно 500 мкм , погіршуються стійкість до удару, гладкість поверхні та зовнішній вигляд формованого продукту. Це також може викликати засмічення у трубопроводі, резервуарі, фільтрі або інжекційній форсунці інжекційного пристрою, де протікає рідина. [0036] Слюда, що не набухає, загалом містить частинки пласкої форми. Таким чином, середній розмір частинок означає середнє значення максимальних діаметрів пласких частинок. Це також визначається як діаметр частинки при 50% сумарному об’ємі (або сумарній масі) (D50) на кумулятивній кривій розподілення діаметру частинок. Середній розмір частинок можна загалом визначити за допомогою лазерної дифрактометрії, методу осадження за допомогою центрифуги, методу просіювання і т.п. [0037] Незрозуміло, чому слюда з малим середнім розміром частинок інгібує протікання реакції рідких мономерів під час лиття під тиском. Однак, винахідники мають таку думку. Загалом відомо, що слюда, що не набухає, має слабкий негативний заряд на поверхні частинок. Слюда, що не набухає, з меншим середнім розміром частинок має більшу питому поверхню в рідині реакційноздатного мономера, а це означає, що загальний негативний заряд є значно вищим ніж у слюди, що не набухає, з більшим середнім розміром частинок. Цей негативний заряд може впливати на протікання реакції та викликати її ускладнення. 4 UA 115429 C2 5 10 15 20 25 30 35 40 45 50 55 [0038] Слюда, що не набухає, має переважно специфічні середні значення аспектного співвідношення. Краще, коли середнє значення аспектного співвідношення знаходиться у межах від приблизно 10 до приблизно 200, краще у межах від приблизно 15 до приблизно 160, і найкраще – у межах від приблизно 20 до приблизно 120. Якщо середнє аспектне співвідношення становить менше ніж приблизно 10, модуль, твердість і/або просторова стабільність формованого продукту не є адекватними. З іншої сторони, якщо середнє значення аспектного співвідношення є більшим ніж приблизно 200, це може викликати засмічення у трубопроводі, резервуарі, фільтрі або інжекційній форсунці інжекційного пристрою, де протікає рідина. Середнє значення аспектного співвідношення слюди, що не набухає, яку використовують у даному винаході, означає середнє співвідношення між довжиною головної осі та товщини пласких частинок. Крім того, якщо середній розмір частинок знаходиться за межами вищевказаного діапазону, навіть, якщо середні значення аспектного співвідношення знаходяться у межах вищевказаного діапазону, твердість та стійкість до удару формованого продукту не є адекватними через підвищену в’язкість реакційноздатного рідкого мономеру внаслідок ускладнення реакції в процесі лиття під тиском. [0039] Слюду, що не набухає, можна додавати до будь-якого одного, будь-якого двох, або всіх Компонента А, Компонента В і/або Компонента С. Краще, коли слюду, що не набухає, додають до Компонента С. [0040] Чіткого обмеження щодо кількості коли слюди, що не набухає, яка може бути додана до Компонента А, Компонента В і/або Компонента С немає, умовою є рівномірне диспергування слюди, що не набухає, у рідкій смолі. Однак, краще, коли загальна кількість слюди, що не набухає, у всіх компонентах рідкої смоли знаходиться умежах від приблизно 6 до приблизно 50 частин від загальної маси рідкої смоли, яку використовують у процесі формування (тобто рідкої смоли після перемішування комомпонентів). Ще краще, коли загальна кількість слюди, що не набухає, знаходиться у межах від приблизно 8 до приблизно 40 частин від загальної маси рідкої смоли, а ще краще – у межах від приблизно 10 до приблизно 30 частин від загальної маси рідкої смоли. Якщо кількість слюди, що не набухає, становить менше ніж приблизно 6 частин за масою, ефекти, які зазвичай надає слюда, що не набухає, такі як покращена твердість і просторова стабільність не будуть досягнуті. З іншої сторони, якщо кількість слюди, що не набухає, перевищу приблизно 50 частин за масою, вміст слюди, що не набухає, у формованій смолі буде надто великий і механічні властивості будуть мати звороній ефект. Це також призведе до проблеми швидкого осадження частинок у рідині і викличе засмічення у трубопроводі, резервуарі, фільтрі або інжекційній форсунці інжекційного пристрою, де протікає рідина. [0041] Слюда, що не набухає, не потребує ніякої обробки перед застосуванням, але її можна піддати обробці агентом для обробки поверхні перед застосуванням. Якщо слюду, що не набухає, обробити агентом для обробки поверхні перез застосуванням, то для цього можна використати загалом відомі агенти для обробки поверхні. Кращими прикладами агентів для обробки поверхні є силановий зв’язувальний агент, титановий зв’язувальний агент, вища жирна кислота, естер вищої жирної кислоти, амід вищої жирної кислоти та сіль вищої жирної кислоти. Найкращим прикладом агента для обробки поверхні є силановий зв’язувальний агент. [0042] Кращими прикладами силанових зв’язувальних агентів є вінілметоксисилан, вінілетоксисилан, 2-(3,4-епоксициклогексил)етил триметоксисилан, 3гліцидоксипропілметилдиметоксисилан, p-стирилметоксисилан, 3метакрилоксидипропілметилдиетоксисилан, 3-метакрилоксипропілтриметоксисилан, 3метакрилоксипропілметилдиетоксисилан, 3-метакрилоксипропілтриетоксисилан, акрилоксипропілтриметоксисилан і т.п. [0043] Можна застосувати будь-який зручний спосіб обробки поверхні, якщо слюду, що не набухає, обробляти агентом для обробки поверхні. Одним з кращих прикладів обробки поверхні є такий. Агент для обробки поверхні, такий як силановий зв’язувальний агент додають у розчин, такий як вода, спирт, органічний розчинник або їх суміш, який може включати або може не включати агент для регулювання рН, такий як оцтова кислота. Слюду, що не набухає, додають у приготований розчин і перемішують до однорідного стану. Потім слюду, що не набухає, відфільтровують з рідини і висушують для видалення розчинника, якщо в цьому є потреба. Іншим кращим прикладом способу обробки поверхні є спосіб розпилення, у якому агент для обробки поверхні або розчин, який включає агент для обробки поверхні, розпилюють на слюду, що не набухає. Оброблену слюду, що не набухає, можна висушити або можна не висушувати для видалення будь-якого компонента, такого як розчинник або надлишок агента для обробки поверхні. 5 UA 115429 C2 5 10 15 20 25 30 35 40 45 50 55 60 [0044] Разом зі слюдою,що не набухає, яку використовують у даному винаході, можна додавати наповнювачі, такі як волокнистий наповнювач або порошкоподібний наповнювач, якщо це не має негативного впливу на властивості формованого продукту. Кращими прикладами волокнистих наповнювачів є скловолокно, воластоніт, титанат калію, ксонотліт, основний сульфат магнію, борат алюмінію, оксид цинку у формі тетраподу, фіберпласт, фосфатне волокно, глиноземне волокно, голчатий карбонат кальцію, голчатий беміт і т.п. [0045] Кращими прикладами порошкоподібних наповнювачів є карбонат кальцію, силікат кальцію, сульфат кальцію, гідроксид алюмінію, гідроксид магнію, оксид титану, оксид цинку, титанат барію, кремнезем, глинозем, технічний вуглець, графіт, оксид сурми, червоний фосфор, гідротальцит і т.п. [0046] Краще, коли компонент реакційноздатного мономера, який включає слюду, що не набухає, має в’язкість 3,0 Па при 35 градусах C, і ще краще, коли має в’язкість 2,5 Па або менше при 35 градусах C. В’язкість, яку використовували у даному винаході, вимірювали за допомогою віскозиметрів «Sine-Wave Vibro», як описано у розділі, який описує конкретні приклади переважних варіантів втілення. [0047] Формований продукт зі смоли згідно з даним винаходом одержують щляхом лиття під тиском. Краще, коли описані вище кращі композиції інжектують у форму і формований продукт зі смоли одержують за допомогою реакції полімеризації, яка влючає реакцію з утворенням поперечних зв’язків. [0048] Спосіб одержання формованого продукту зі смоли згідно з даним винаходом може бути реалізований з використанням пристрою для реактивного лиття під тиском (ПІФ), який є відомим у споріднених галузях. Як показано на Фіг. 1, при здійсненні лиття під тиском кожен з резервуарів 10, 20, і (якщо використовується) 30 забезпечує рідкий потік до змішувальної головки 40. Як резервуари можуть бути використані придатні герметичні контейнери для зберігання, якщо вони обладнані відповідним пристосуванням для приєднання насоса або подібного пристрою для переміщення компонента рідкої смоли до змішувальної головки 40. Компоненти рідкої смоли зберігають переважно при температурі у межах 10 - 50 градусів C. За допомогою змішувальної головки 40 здійснюють гомогенне попереднє змішування. Після змішування разом компонентів рідкої смоли за допомогою змішувальної головки 40, їх інжектують у форму 50, де встановлюється температура 10 -120 градусів C, краще 30 - 100 градусів C. Відбувається екзотермічна реакція, результатом якої є повністю полімеризований продукт з формованої смоли 60. [0049] Тиск, який підтримується у формі у процесі реакції формування переважно знаходиться у межах приблизно 0 - 1 МПа і краще – у межах пприблизно 0,02 – 0,5 МПа. [0050] Стосовно часу тужавіння у реакції формування обмежень немає і воно може бути вибране в залежності від конкретного призначення, але краще, коли воно становить від приблизно 5 сек. до приблизно 30 хв., і краще від приблизно 20 сек. до 10 хв. після завершення інжектування. [0051] Фіг. 2 показує діаграму протікання, яка ілюструє спосіб одержання формованого продукту зі смоли. На стадії 2-1 забезпечують перший компонент рідкої смоли, який містить рідкий реакційноздатний мономер смоли, активатор та слюду, що не набухає. На стадії 2-2 забезпечують другий компонент рідкої смоли, який містить рідкий реакційноздатний мономер смоли та каталізатор. На стадії 2-3 перший та другий компоненти рідкої смоли перемішують. Як вказано вище, компоненти смоли краще перемішувати гомогенно у співвідношенні 1 : 1. На стадії 2-4 змішану рідку смолу інжектують у форму. [0052] Хоча у наведеному вище описі слюду, що не набухає, включають у компонент рідкої смоли, що містить активатор, фахівцям у даній галузі зрозуміло, що слюду, що не набухає, замість цього можна включити у компонент рідкої смоли, який містить каталізатор, або деяку кількість слюду, що не набухає, можна включити в обидва компоненти рідкої смоли. Крім того, звичайним фахівцям у галузі смол, що тужавіють під дією тепла, зрозуміло, що також може бути використаний третій компонент, який включає рідку смолу та слюду, що не набухає, і/або інші добавки. [0053] Одержаний за допомогою вищеописаного способу продукт з формованої смоли має переважно обидва значення міцності на згинання та міцності на розтягання у напрямку потоку та поперечному напрямку відносно інжектованому потоку 2,8 Гпа або вище, краще 3,3 Гпа або вище і найкраще 3,8 Гпа або вище. Міцність на згинання та міцність на розтягання вимірюють способом, який відповідає Промисловим Стандартам Японії (JIS) K7171. [0054] Продукт з формованої смоли також переважно має низький анізотропний коефіцієнт термічного розширення (КТР) між напрямком потоку та поперечним напрямком відносно інжектованого потоку. Співвідношення КТР у напрямку потоку (f) до напрямку потоку у 6 UA 115429 C2 5 10 15 20 25 30 35 40 45 50 55 поперечному напрямку (v) переважно знаходиться у межах між 0,80 та 1,25, ще краще – у межах між 0,85 та 1,18, а найкраще – у межах між 0,90 та 1, 1. Коефіцієнт термічного розширення (КТР) вимірюють способом, який відповідає Промисловим Стандартам Японії (JIS) K7197. [0055] Продукт з формованої смоли також переважно має стійкість до удару зразка з надрізом відповідно до тесту Ізода у напрямку потоку (MD) та поперечному напрямку (TD) відносно інжектованого потоку 100 дж/м або більше. Стійкість до удару зразка з надрізом відповідно до тесту Ізода вимірюють способом, який відповідає Промисловим Стандартам Японії (JIS) K7110. [0056] Як описано вище, продукт з формованої смоли згідно з ланим винаходом має чудові властивости твердості, просторової стабільності, та стійкості до удару, а також дуже низькі анізотропні властивості. Таким чином, формований виріб можна використовувати у різних призначеннях таким як пластмасові частини автомобілів, вантажівок, тракторів, або відстійників, у будівництві, тощо. КОНКРЕТНІ ПРИКЛАДИ КРАЩИХ ВАРІАНТІВ ВТІЛЕННЯ [0057] Нижче наводяться приклади ккращих варіантів втілення для подальшої ілюстрації аспектів даного винаходу. Фахівцям у даній галузі буде зрозуміло, що можуть бути створені інші варації на основі знань, викладених у даному описі і нижченаведені приклади не призначені для обмеження обсягу даного винаходу. [0058] У нижченаведених прикладах змішані реакційноздатний мономер, активатор і каталізатор готують наступним чином: [0059] (Приготування змішаного реакційноздатного мономера) [0060] Загальну масу 4 частин від загальної маси співполімера етилена-пропілен-етиліден норборненового каучуку розчиняють у розчині, який складається з 91 частин від загальної маси дициклопентадієну високої чистоти (чистота 99,7 мас. %) та 5 частин від загальної маси етиліден норборнену (чистота 99,5 мас.%). [0061] (Приготування активатора) [0062] Триоктилалюміній та диглім змішують у молярному співвідношення 100: 100. [0063] (Приготування каталізатора) [0064] 28 частин від загальної маси гексахлориду вольфраму додавали до 60 частин від загальної маси сухого толуолу в атмосфері азоту і потім розчин додавали, який включає 1,3 частини від загальної маси t-бутанолу та 1 частину від загальної маси толуолу. Розчин продували продували азотом протягом ночі для вилучення газоподібного хлориду водню, який утворюється в результаті реакції гексахлориду вольфраму з t-бутанолом. Потім до вищевказаного розчину додавали розчин, який складається з 18 частин від загальної маси нонілфенолу. Змішаний розчин продували азотом протягом ночі для вилучення газоподібного хлориду водню, який утворюється в результаті реакції гексахлориду вольфраму з нонілфенолом. Потім додавали 14 частин від загальної маси ацетилацетону. Розчин продували азотом протягом ночі для вилучення газоподібного хлориду водню, який утворюється в результаті реакції гексахлориду вольфраму з ацетилацетоном. Одержаний розчин використовували як каталізатор для полімеризації. [0065] [Приготування наповнювача з поверхнею, обробленою зв’язувальним силаном (вологий спосіб)] [0066] 3,2 частини від загальної маси метанолу, 0,03 частини від загальної маси оцтової кислоти, 0,03 частини від загальної маси силанового зв’язувального агента - 3метакрилоксипропілтриметоксисилану додавали до 3,2 частин іонообмінної води і потім перемішували при кімнатній температурі протягом 3 годин. До вищевказаного розчину додавали 3 частини від загальної маси наповнювача і перемішували при кімнатній температурі протягом 1 години. Оброблений наповнювач відфільтровували і потів висушували на повітрі при кімнатній температурі протягом ночі. Потім наповнювач висушували в сушарці при 20 градусах C протягом 20 хв. [0067] [Приготування наповнювача з поверхнею, обробленою зв’язувальним силаном шляхом розпилення (сухий спосіб)] [0068] 0,03 частини від загальної маси силанового зв’язувального агента - 3метакрилоксипропілтриметоксисилану додавали до 3 частин від загальної маси наповнювача за допомогою розпилення і потім перемішували при кімнатній температурі протягом 1 години. [0069] В наступних прикладах визначали наступні властивості, як описано нижче. (1) Міцність на згинання та міцність на розтягання вимірювали способом, який відповідає Промисловим Стандартам Японії (JIS) K7171. 7 UA 115429 C2 5 10 15 20 25 30 35 40 45 50 55 (2) Коефіцієнт термічного розширення (КТР) вимірювали способом, який відповідає Промисловим Стандартам Японії (JIS) K7197. (3) Стійкість до удару зразка з надрізом відповідно до тесту Ізода вимірювали способом, який відповідає Промисловим Стандартам Японії (JIS) K7110. (4) В’язкість вимірювали за допомогою віскозиметрів «Sine-Wave Vibro» (виробництва компанії «A&D Сompany Limited”, віскозиметр типу SV) при 35 градусах C. [0070] Приклад 1 [0071] (Приготування Компонента A) [0072] Загальну масу 1,2 частин від загальної маси активатора змішували з 100 частинами від загальної маси змішаного мономеру. [0073] (Приготування Компонента B) [0074] Загальну масу 2,2 частин від загальної маси каталізатора змішували з 100 частинами від загальної маси змішаного мономера. [0075] (Приготування Компонента C) [0076] Загальну масу 30 частин від загальної маси мусковитової слюди MC- 100 (виробництва компанії Hayashi-Kasei Co., Ltd.) обробляли силановим зв’язувальним агентом згідно з описаним вище вологим способом і потім додавали 70 частин від загальної маси змішаного мономера і потім перемішували при кімнатній температурі протягом 1 години. Одержаний розчин мав в’язкість 0,55 Па при 35 градусах C. MC-100 мав середній розмір частинок 150 мкм і середнє аспектне співвідношення 25. [0077] (Оцінка дисперсії Компонента C) [0078] Дисперсію Компонента C перевіряли шляхом витримування її протягом 1 години і потім спостерігали – чи має місце видиме утворення грудок або осадження слюди, що не набухає, або доданого наповнювача. Якщо має місце утворення грудок або осадження, це може призвести до засмічення резервуара, фільтру або інжекційної форсунки інжекційного пристрою і также призводить до коливання концентрації слюди, що не набухає, яку інжектують у формовані вироби. [0079] (Формування) [0080] Компонент A, Компонент B, та Компонент C перемішували за допомогою змішувальної головки у масовому співвідношенні 1 : 1 : 2 і інжектували у форму. Форма для пластин, яку використовували, мала довжину 250 мм, ширину 250 мм і товщину 3 мм. Температура форми становила 90 градусів C на порожнинній стороні і 50 градусів C на серцевинній стороні. Тиск всередині форми під час формування підтримували на рівні 0,05 МПа. [0081] (Оцінка) [0082] Оцінювали якість поверхні формованих пластин і результати представлені в Таблиці 1. [0083] Формовані пластнни розрізали до потрібних розмірів для визначення для вимірювання механічних властивостей, таких як відносна густина, стійкість до удару, стійкість до розриву, модуль пружності при розтяганні, стійкість на згинання, та модуль згинання. Результати вимірювань цих механічних властивостей представлені в Таблиці 1. "f представляє дані вимірювань для зразків, розрізаних паралельно поздовжньому напрямку форми, що є напрямком потоку інжектування, "v" представляє дані, представляє дані вимірювань для зразків, розрізаних паралельно поперечному напрямку форми, що є поперечним напрямком відносно потоку інжектування. Якщо співвідношення f до v (f / v) або v до f (v / f) є близьким до 1, це означає, що є лише невелика відмінність між властивостями у напрямку потоку та у поперечному напрямку, або іншими словами, анізотропія є низькою. [0084] Приклад 2 [0085] За виключенням заміни наповнювача на мусковітову слюду MICA-100 (виробництва компанії Wakita Kogyo Co., Ltd.), яку обробляли силановим зв’язувальним агентом згідно з описаним вище вологим способом, змішаний розчин реакційноздатного мономера та наповнювача одержали у такий же спосіб, що і у Прикладі 1. Одержаний розчин мав в’язкість 0,8 Па при 35 градусах C. Після витримування Компонента С протягом 1 години утворення грудок чи осадження не спостерігали. MІCА-100 мав середній розмір частинок 75 мкм і середнє аспектне співвідношення 35. [0086] Формовані пластинки одержали у такий же спосіб, що і у Прикладі 1. Фізичні властивості вимірювали у такий же спосіб, шо і у Прикладі 1. Результати представлені у Таблиці 1. [0087] Приклад 3 8 UA 115429 C2 5 10 15 20 25 30 35 40 45 50 55 [0088] За виключенням заміни наповнювача на мусковітову слюду B-82 (виробництва компанії Yamaguchi mica Co., Ltd.), яку обробляли силановим зв’язувальним агентом згідно з описаним вище сухим способом, змішаний розчин реакційноздатного мономера та наповнювача одержали у такий же спосіб, що і у Прикладі 1. Одержаний розчин мав в’язкість 0,6 Па при 35 градусах C. Після витримування Компонента С протягом 1 години утворення грудок чи осадження не спостерігали. В-82 мав середній розмір частинок 180 мкм і середнє аспектне співвідношення 100. [0089] Формовані пластинки одержали у такий же спосіб, що і у Прикладі 1. Фізичні властивості вимірювали у такий же спосіб, шо і у Прикладі 1. Результати представлені у Таблиці 1. [0090] Приклад 4 [0091] За виключенням заміни наповнювача на мусковітову слюду YM-41S (виробництва компанії Yamaguchi Mica Co., Ltd.) яку обробляли силановим зв’язувальним агентом згідно з описаним вище вологим способом, змішаний розчин реакційноздатного мономера та наповнювача одержали у такий же спосіб, що і у Прикладі 1. Одержаний розчин мав в’язкість 1,0 Па при 35 градусах C. Після витримування Компонента С протягом 1 години утворення грудок чи осадження не спостерігали. YM-41S мав середній розмір частинок 47 мкм і середнє аспектне співвідношення 85. [0092] Формовані пластинки одержали у такий же спосіб, що і у Прикладі 1. Фізичні властивості вимірювали у такий же спосіб, шо і у Прикладі 1. Результати представлені у Таблиці 1. [0093] Приклад 5 [0094] За виключенням заміни наповнювача на мусковітову слюду MICA-100 (виробництва компанії Wakita Kogyo Co., Ltd.) без обробки силановим зв’язувальним агентом, змішаний розчин реакційноздатного мономера та наповнювача одержали у такий же спосіб, що і у Прикладі 1. Після витримування Компонента С протягом 1 години утворення грудок чи осадження не спостерігали. Одержаний розчин мав в’язкість 1,0 Па при 35 градусах C. [0095] Формовані пластинки одержали у такий же спосіб, що і у Прикладі 1. Фізичні властивості вимірювали у такий же спосіб, шо і у Прикладі 1. Результати представлені у Таблиці 1. [0096] Приклад 6 [0097] За винятком зміни кількості наповнювача на загальну кількість 40 від загальної маси мусковітової слюди MICA-100 (виробництва компанії Wakita Kogyo Co., Ltd.), яку обробляли силановим зв’язувальним агентом згідно з описаним вище вологим способом, змішаний розчин реакційноздатного мономера та наповнювача одержали у такий же спосіб, що і у Прикладі 1. Після витримування Компонента С протягом 1 години утворення грудок чи осадження не спостерігали. Одержаний розчин мав в’язкість 2 Па при 35 градусах C. [0098] Формовані пластинки одержали у такий же спосіб, що і у Прикладі 1. Фізичні властивості вимірювали у такий же спосіб, шо і у Прикладі 1. Результати представлені у Таблиці 1. [0099] Порівняльний Приклад 1 [0100] За виключенням того, що не використовували Компонент С, формовані пластинки були одержані з Компонента А та Компонента В у такий же спосіб, що і у Прикладі 1. Фізичні властивості вимірювали у такий же спосіб, шо і у Прикладі 1. Результати представлені у Таблиці 1. [0101] Порівняльний Приклад 2 [0102] За виключенням заміни наповнювача на мусковітову слюдуA-21 (виробництва компанії Yamaguchi Mica Co., Ltd.), яку обробляли силановим зв’язувальним агентом згідно з описаним вище вологим способом, змішаний розчин реакційноздатного мономера та наповнювача одержали у такий же спосіб, що і у Прикладі 1. Одержаний розчин мав в’язкість 3,1 Па при 35 градусах C. Після витримування Компонента С протягом 1 години утворення грудок чи осадження не спостерігали. А-21 мав середній розмір частинок 22 мкм і середнє аспектне співвідношення 70. [0103] Спробували здійснити формування пластинок у такий же спосіб, що і у Прикладі 1, але формовані пластинки не були отримані через погану реакційну здатність. Таким чином, фізичні властивості за способом Прикладу 1 виміряти не змогли. [0104] Потім кількість наповнювача зменшили до загальної маси 5 частин від загальної маси і одержали змішаний розчин реакційноздатного мономера і наповнювача у такий же спосіб, що і у Прикладі 1. Одержаний розчин мав в’язкість 0,16 Па при 35 градусах C. 9 UA 115429 C2 5 10 15 20 25 30 35 40 45 50 55 60 [0105] Формовані пластинки були одержані зі змішаного розчину, який містив зменшену кількість наповнювача, у такий же спосіб, що і у Прикладі 1. Фізичні властивості вимірювали у такий же спосіб, шо і у Прикладі 1. Результати представлені у Таблиці 1. [006] Порівняльний Приклад 3 [0107] За виключенням заміни наповнювача на флогопітові слюду MICA-40H (виробництва компанії Repco Inc.), яку обробляли силановим зв’язувальним агентом згідно з описаним вище вологим способом, змішаний розчин реакційноздатного мономера та наповнювача одержали у такий же спосіб, що і у Прикладі 1. Одержаний розчин мав в’язкість 2,2 Па при 35 градусах C. Після витримування Компонента С протягом 1 години утворення грудок чи осадження не спостерігали. The W-40H мав середній розмір частинок 33 мкм і середнє аспектне співвідношення 45. [0108] Спробували здійснити формування пластинок у такий же спосіб, що і у Прикладі 1, але формовані пластинки не були отримані через погану реакційну здатність. Таким чином, фізичні властивості за способом Прикладу 1 виміряти не змогли. [0109] Потім кількість наповнювача зменшили до загальної маси 10 частин від загальної маси і одержали змішаний розчин реакційноздатного мономера і наповнювача у такий же спосіб, що і у Прикладі 1. Одержаний розчин мав в’язкість 2,0 Па при 35 градусах C. [0110] Формовані пластинки були одержані зі змішаного розчину, який містив зменшену кількість наповнювача, у такий же спосіб, що і у Прикладі 1. Фізичні властивості вимірювали у такий же спосіб, шо і у Прикладі 1. Результати представлені у Таблиці 1. [0111] Порівняльний Приклад 4 [0112] За виключенням заміни наповнювача на флогопітову слюду S-150H (виробництва компанії Repco Inc.), яку обробляли силановим зв’язувальним агентом згідно з описаним вище сухим способом, змішаний розчин реакційноздатного мономера та наповнювача одержали у такий же спосіб, що і у Прикладі 1. Одержаний розчин мав в’язкість 0,6 Па при 35 градусах C. Після витримування Компонента С протягом 1 години спостерігали утворення грудки слюди. S150H мав середній розмір частинок 160 мкм і середнє аспектне співвідношення 80. [0113] Спробували здійснити формування пластинок у такий же спосіб, що і у Прикладі 1, але формовані пластинки не були отримані через засмічення інжекційної форсунки інжекційного пристрою. Таким чином, фізичні властивості за способом Прикладу 1 виміряти не змогли. [0114] Порівняльний Приклад 5 [0115] За виключенням заміни наповнювача на мусковітові слюду HR-90 (виробництва компанії Kish Company Inc.), яку обробляли силановим зв’язувальним агентом згідно з описаним вище вологим способом, змішаний розчин реакційноздатного мономера та наповнювача одержали у такий же спосіб, що і у Прикладі 1. Одержаний розчин мав в’язкість 0,5 Па при 35 градусах C. HR-90 мав середній розмір частинок 720 мкм. [0116] Спробували здійснити формування пластинок у такий же спосіб, що і у Прикладі 1, але формовані пластинки не були отримані через засмічення інжекційної форсунки інжекційного пристрою. Таким чином, фізичні властивості за способом Прикладу 1 виміряти не змогли. [0117] Порівняльний Приклад 6 [0118] За винятком зміни кількості наповнювача на загальну кількість 10 від загальної маси, змішаний розчин реакційноздатного мономера та наповнювача одержали у такий же спосіб, що і у Прикладі 1. Після витримування Компонента С протягом 1 години утворення грудок чи осадження не спостерігали. Одержаний розчин мав в’язкість 0,22 Па при 35 градусах C. [0119] Формовані пластинки одержали у такий же спосіб, що і у Прикладі 1. Фізичні властивості вимірювали у такий же спосіб, шо і у Прикладі 1. Результати представлені у Таблиці 1. [0120] Порівняльний Приклад 7 [0121] За виключенням заміни наповнювача на тальк PK-P (виробництва компанії HayashiKasei Co., Ltd.), який обробляли силановим зв’язувальним агентом згідно з описаним вище вологим способом, змішаний розчин реакційноздатного мономера та наповнювача одержали у такий же спосіб, що і у Прикладі 1. Одержаний розчин мав в’язкість 3,2 Па при 35 градусах C. Після витримування Компонента С протягом 1 години утворення грудок чи осадження не спостерігали. PK-P мав середній розмір частинок 6,5 мкм. [0 22] Формовані пластинки одержали у такий же спосіб, що і у Прикладі 1. Фізичні властивості вимірювали у такий же спосіб, шо і у Прикладі 1. Результати представлені у Таблиці 1. [0123] Порівняльний Приклад 8 [0124] За виключенням заміни наповнювача на волокнистий наповнювач – воластоніт Nyglos 8 (виробництва компанії NYCO Minerals Inc), який обробляли силановим зв’язувальним агентом 10 UA 115429 C2 5 10 15 20 згідно з описаним вище вологим способом, змішаний розчин реакційноздатного мономера та наповнювача одержали у такий же спосіб, що і у Прикладі 1. Одержаний розчин мав в’язкість 2,2 Па при 35 градусах C. Після витримування Компонента С протягом 1 години спостерігали сегментацію воластоніта. Nyglos 8 мав середню довжину волокон 136 мкм і середній діаметр волокон 8 мкм. [0125] Формовані пластинки одержали у такий же спосіб, що і у Прикладі 1. Фізичні властивості вимірювали у такий же спосіб, шо і у Прикладі 1. Результати представлені у Таблиці 1. [0126] Наведені вище результати та дані Таблиці 1 показують, що продукт з формованої смоли, одержаний згідно з даним описом має механічні властивості, які перевершують механічні властивості, одержані зі звичайними наповнювачами. Таким чином, зрозуміло, що практично можна одержати продукт з формованої смоли, який має високу міцність та низький коефіцієнт термічного розширення (КТР). Крім того, можна одержати продукт з формованої смоли, який має дуже малу різницю фізичних властивостей між напрямком потоку та поперечним напрямком відносно інжекційного потоку (тобто, малу анізотропію). Біль того, можна одержати продукт з формованої смоли, який має поверхню з перламутровим ефектом без додаткової обробки або додаткового обладнання. [0127] Незважаючи на те, що винахід був описаний вище за допомогою прикладів та кращих варіантів втілення, спеціалістам у даній галузі стануть зрозумілі і інші варіації та варіанти втілення. Обсяг винаходу не обмежується конкретними прикладами та варіантами втілення викладеними вище, а визначається формулою винаходу, що додається. Таблиця 1 (частина 1) Наповнювач Тип наповнювача Сер. розмір частинок наповнювача (мкм) Сер. аспектне співвідношення наповнювача Насипна густина наповнювача (г/мл) В’язкість Компонента С Утворення грудок або сегментація (так/ні) Вміст наповнювача у формованих пластинах (мас.%) Модуль згинання f (ГПа) Модуль згинання v (ГПа) v/f Модуль міцності на розрив f (ГПа) Модуль міцності на розрив v (ГПа) v/f Приклад 1 Приклад 2 Приклад 3 Приклад 4 Приклад 5 MC-100 MICA-100 B-82 YM-41S MICA-100 Мусковітова Мусковітова Мусковітова Мусковітова Мусковітова слюда слюда слюда слюда слюда 150 75 180 47 75 25 35 100 85 35 0,25 0,26 0,23 0,17 0,26 0,55 ні 0,8 ні 0,6 ні 1,0 ні 1,0 ні 15 15 15 15 15 3,89 4,3 3,72 4,43 4,02 3,4 4,41 3,22 4,27 3,93 0,87 3,35 1,03 3,6 0,87 2,95 0,96 3,91 0,98 3,61 3,34 3,29 2,8 3,69 3,37 1,00 0,91 0,95 0,94 0,93 11 UA 115429 C2 Приклад 1 -5 КТР f (10 градусів С) -5 КТР f (10 градусів С) v/f Приклад 2 Приклад 3 Приклад 4 Приклад 5 5,44 4,83 5,71 5 5,08 5,92 5,07 6,18 5,08 5,49 0,92 0,95 0,92 0,98 0,93 Стійкість до 119 110 122 162 194 удару зразка з надрізом по Ізоду f (Дж/м) Стійкість до 100 103 103 136 165 удару зразка з надрізом по Ізоду v (Дж/м) v/f 0,84 0,94 0,84 0,84 0,85 Вигляд поверхні Перламутровий Перламутровий Перламутровий Перламутровий Перламутровий формованих жовтий жовтий жовтий жовтий жовтий пластин Таблиця 1 (частина 2) Приклад 6 Порівняльний Порівняльний Порівняльний Порівняльний Приклад 1 Приклад 2 Приклад 3 Приклад 4 Наповнювач MC-100 немає А-21 W-40H S-150H Тип наповнювача Мусковітова Мусковітова Флогопітова Флогопітова слюда слюда слюда слюда Сер. розмір частинок 150 22 33 160 наповнювача (мкм) Сер. аспектне 25 70 45 80 співвідношення наповнювача Насипна густина 0,25 0,13 0,18 0,28 наповнювача (г/мл) В’язкість Компонента 2 3,1 2,2 0,6 С Утворення грудок ні ні ні так або сегментація (так/ні) Вміст наповнювача у 20 0 5 10 15 формованих пластинах (мас.%) Модуль згинання f 4,6 1,9 2,3 3,36 н/в (ГПа) Модуль згинання v 4,2 1,9 2,3 3,3 н/в (ГПа) v/f 0,91 1,00 1,00 0,98 н/в 12 UA 115429 C2 Приклад 6 Модуль міцності на розрив f (ГПа) Модуль міцності на розрив v (ГПа) v/f -5 КТР f (10 градусів С) -5 КТР f (10 градусів С) v/f Стійкість до удару зразка з надрізом по Ізоду f (Дж/м) Стійкість до удару зразка з надрізом по Ізоду v (Дж/м) v/f Вигляд поверхні формованих пластин 3,9 Порівняльний Приклад 1 1,9 Порівняльний Приклад 2 2,3 Порівняльний Порівняльний Приклад 3 Приклад 4 3,12 н/в 3,4 1,9 2,2 3 н/в 0,87 5,4 1,00 8,8 0,96 7,1 0,96 6,1 н/в н/в 5,0 8,8 7,5 6,6 н/в 0,93 1,00 1,06 1,08 н/в 120 450 132 146 н/в 103 450 143 130 н/в 0,86 1,00 1,08 0,89 Перламутровий Перламутровий Перламутровий Перламутровий жовтий жовтий жовтий жовтий 13 н/в н/в UA 115429 C2 Таблиця 1 (частина 3) Наповнювач Тип наповнювача Сер. розмір частинок наповнювача (мкм) Сер. аспектне співвідношення наповнювача Насипна густина наповнювача (г/мл) В’язкість Компонента С Утворення грудок або сегментація (так/ні) Вміст наповнювача у формованих пластинах (мас.%) Модуль згинання f (ГПа) Модуль згинання v (ГПа) v/f Модуль міцності на розрив f (ГПа) Модуль міцності на розрив v (ГПа) v/f -5 КТР f (10 градусів С) -5 КТР f (10 градусів С) v/f Стійкість до удару зразка з надрізом по Ізоду f (Дж/м) Стійкість до удару зразка з надрізом по Ізоду v (Дж/м) v/f Вигляд поверхні формованих пластин Порівняльний Приклад 5 HR-90 Флогопітова слюда 720 Порівняльний Порівняльний Приклад 6 Приклад 7 MICA-100 PK-P Мусковітова слюда тальк 75 Порівняльний Приклад 8 Nygloss 8 Воластоніт 6,5 136 35 0,56 0,26 0,42 0,3 0,5 так 0,22 ні 1,4 ні 2,2 так 15 5 15 15 н/в н/в 2,52 2,6 2,69 2,72 3,34 2,44 н/в н/в 1,03 2,37 1,01 2,52 0,73 3,2 н/в 2,35 2,45 2,61 н/в н/в н/в н/в н/в 0,99 6,78 6,71 1,01 160 0,97 6,81 6,36 0,93 150 0,82 7,62 4,74 0,62 57 н/в 176 147 48 н/в н/в 1,10 Перламутровий жовтий 0,98 Повністю світло-жовтий 0,84 Повністю світло-жовтий ФОРМУЛА ВИНАХОДУ 5 10 15 1. Компонент рідкої формувальної смоли для застосування у процесі реактивного лиття під тиском, де компонент рідкої формувальної смоли включає: реакційноздатний мономер рідкої формувальної смоли, який включає здатний до метатезисної полімеризації циклоолефін; і слюду, що не набухає, де слюда, що не набухає, має середній розмір частинок у межах від приблизно 35 мкм до приблизно 500 мкм і насипну густину у межах від приблизно 0,10 г/мл до приблизно 0,27 г/мл. 2. Компонент рідкої формувальної смоли за п. 1, який відрізняється тим, що слюда, що не набухає, має середній розмір частинок у межах від приблизно 40 мкм до приблизно 200 мкм. 3. Компонент рідкої формувальної смоли за п. 1, який відрізняється тим, що слюда, що не набухає, має середнє аспектне співвідношення у межах від приблизно 10 до приблизно 200. 4. Компонент рідкої формувальної смоли за п. 1, який відрізняється тим, що слюда, що не набухає, включає принаймні одну з мусковіту та флогопіту. 14 UA 115429 C2 5 10 15 20 25 30 35 40 45 50 55 60 5. Компонент рідкої формувальної смоли за п. 1, який відрізняється тим, що додатково включає один з (і) активаторного компонента каталітичної системи метатезисної полімеризації і (іі) каталітичного компонента каталітичної системи метатезисної полімеризації. 6. Компонент рідкої формувальної смоли за п. 5, який відрізняється тим, що, якщо компонент рідкої формувальної смоли включає активаторний компонент, то цей активаторний компонент включає алкілалюмінієву сполуку, і, якщо компонент рідкої формувальної смоли включає каталітичний компонент, цей каталітичний компонент включає принаймні одну зі сполуки вольфраму і сполуки молібдену. 7. Компонент рідкої формувальної смоли за п. 1, який відрізняється тим, що слюда, що не набухає, є слюдою, що не набухає, одного виду. 8. Компонент рідкої формувальної смоли за п. 1, який відрізняється тим, що слюда, що не набухає, має насипну густину у межах від приблизно 0,14 г/мл до приблизно 0,25 г/мл. 9. Компонент рідкої формувальної смоли за п. 8, який відрізняється тим, що слюда, що не набухає, має середній розмір частинок у межах від приблизно 40 мкм до приблизно 300 мкм і середнє аспектне співвідношення у межах від приблизно 20 до приблизно 120. 10. Компонент рідкої формувальної смоли за п. 9, який відрізняється тим, що слюда, що не набухає, включає принаймні одну з мусковіту та флогопіту. 11. Система компонентів рідкої формувальної смоли для застосування у процесі реактивного лиття під тиском, де вказана система компонентів включає множину компонентів рідкої формувальної смоли, де кожен з компонентів рідкої формувальної смоли включає реакційноздатний мономер, який включає здатний до метатезисної полімеризації циклоолефін, де принаймні один з компонентів рідкої формувальної смоли включає каталітичний компонент каталітичної системи метатезисної полімеризації і принаймні один з з компонентів рідкої формувальної смоли включає активаторний компонент каталітичної системи метатезисної полімеризації і де принаймні один з компонентів рідкої формувальної смоли включає слюду, що не набухає, яка становить від приблизно 6 до приблизно 50 частин за масою від загальної маси рідкої формувальної смоли і має середній розмір частинок у межах від приблизно 35 мкм до приблизно 500 мкм і насипну густину у межах від приблизно 0,10 г/мл до приблизно 0,27 г/мл. 12. Система компонентів рідкої формувальної смоли за п. 11, яка відрізняється тим, що слюда, що не набухає, має середнє аспектне співвідношення у межах від приблизно 10 до приблизно 200. 13. Система компонентів рідкої формувальної смоли за п. 11, яка відрізняється тим, що активатор включає алкілалюмінієву сполуку і каталізатор включає принаймні одну зі сполуки вольфраму та сполуки молібдену. 14. Система компонентів рідкої формувальної смоли за п. 11, яка відрізняється тим, що слюда, що не набухає, становить від приблизно 8 до приблизно 40 частин за масою від загальної маси рідкої формувальної смоли. 15. Спосіб одержання компонента рідкої формувальної смоли для застосування у процесі лиття під тиском, де вказаний спосіб включає стадії: забезпечення реакційноздатного мономера рідкої формувальної смоли, причому реакційноздатний мономер являє собою здатний до метатезисної полімеризації циклоолефін; і додавання слюди, що не набухає, до реакційноздатного мономера рідкої формувальної смоли, причому слюда, що не набухає, має середній розмір частинок у межах від приблизно 35 мкм до приблизно 500 мкм і має насипну густину у межах від приблизно 0,10 г/мл до приблизно 0,27 г/мл. 16. Спосіб за п. 15, який відрізняється тим, що слюда, що не набухає, має середнє аспектне співвідношення у межах від приблизно 10 до приблизно 200. 17. Спосіб за п. 16, який відрізняється тим, що слюда, що не набухає, включає принаймні одну з мусковіту та флогопіту. 18. Спосіб за п. 16, який відрізняється тим, що слюда, що не набухає, становить від приблизно 6 до приблизно 50 частин за масою від загальної маси рідкої формувальної смоли. 19. Спосіб виготовлення продукту з формованої смоли, який включає стадії: забезпечення множини компонентів рідкої формувальної смоли, кожен з яких включає реакційноздатний мономер, що являє собою здатний до метатезисної полімеризації циклоолефін, де принаймні один з компонентів рідкої формувальної смоли включає каталізатор, але не активатор метатезису, принаймні один з компонентів рідкої формувальної смоли включає активатор, але не каталізатор метатезису, і принаймні один з компонентів рідкої формувальної смоли включає слюду, що не набухає, яка становить від приблизно 6 до приблизно 50 частин за масою від загальної маси рідкої формувальної смоли; змішування компонентів рідкої формувальної смоли; і 15 UA 115429 C2 5 10 інжекцію змішаних компонентів рідкої формувальної смоли у форму при заздалегідь встановленій температурі, де слюда, що не набухає, має середній розмір частинок у межах від приблизно 35 мкм до приблизно 500 мкм і має насипну густину у межах від приблизно 0,10 г/мл до приблизно 0,27 г/мл. 20. Спосіб за п. 19, який відрізняється тим, що слюда, що не набухає, має середнє аспектне співвідношення у межах від приблизно 10 до приблизно 200. 21. Спосіб за п. 20, який відрізняється тим, що слюда, що не набухає, включає принаймні одну з мусковіту та флогопіту. 22. Спосіб за п. 20, який відрізняється тим, що слюда, що не набухає, становить від приблизно 8 до приблизно 40 частин за масою від загальної маси рідкої формувальної смоли. Комп’ютерна верстка М. Мацело Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 16

ДивитисяДодаткова інформація

Назва патенту англійськоюLiqued molding resin with nonswelling mica

Автори англійськоюBaba, Hiromitsu, Kato, Takeshi, Minami, Hiroyuki, Abe, Masanori, Yokoo, Yusuke, West, Beau, Jeremy

Автори російськоюБаба Хиромитсу, Като Такеши, Минами Хироюки, Абэ Масанори, Йоку Юсуке, Уэст Бо Джэрэми

МПК / Мітки

МПК: B29C 45/18, C07C 7/20

Мітки: набухає, рідка, формувальна, смола, слюдою

Код посилання

<a href="https://ua.patents.su/18-115429-ridka-formuvalna-smola-zi-slyudoyu-shho-ne-nabukhaeh.html" target="_blank" rel="follow" title="База патентів України">Рідка формувальна смола зі слюдою, що не набухає</a>

Попередній патент: Каталізатор на основі модифікованого фосфором цеоліту з частковою alpo-структурою

Наступний патент: Спосіб боротьби з паразитними бур’янами за допомогою сумішей, що включають гербіцидні інгібітори ацетолактатсинтази й регулятори росту рослин

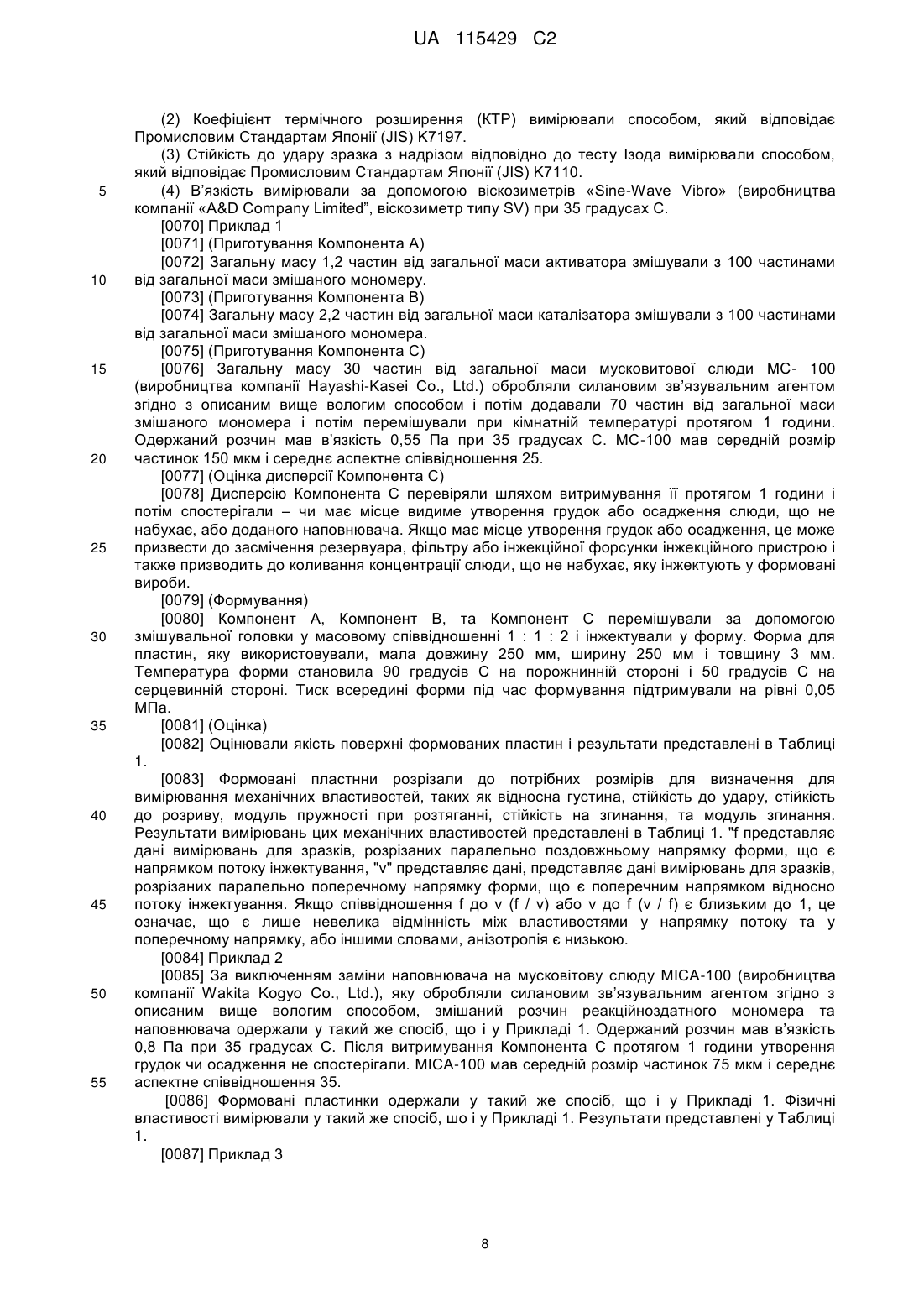

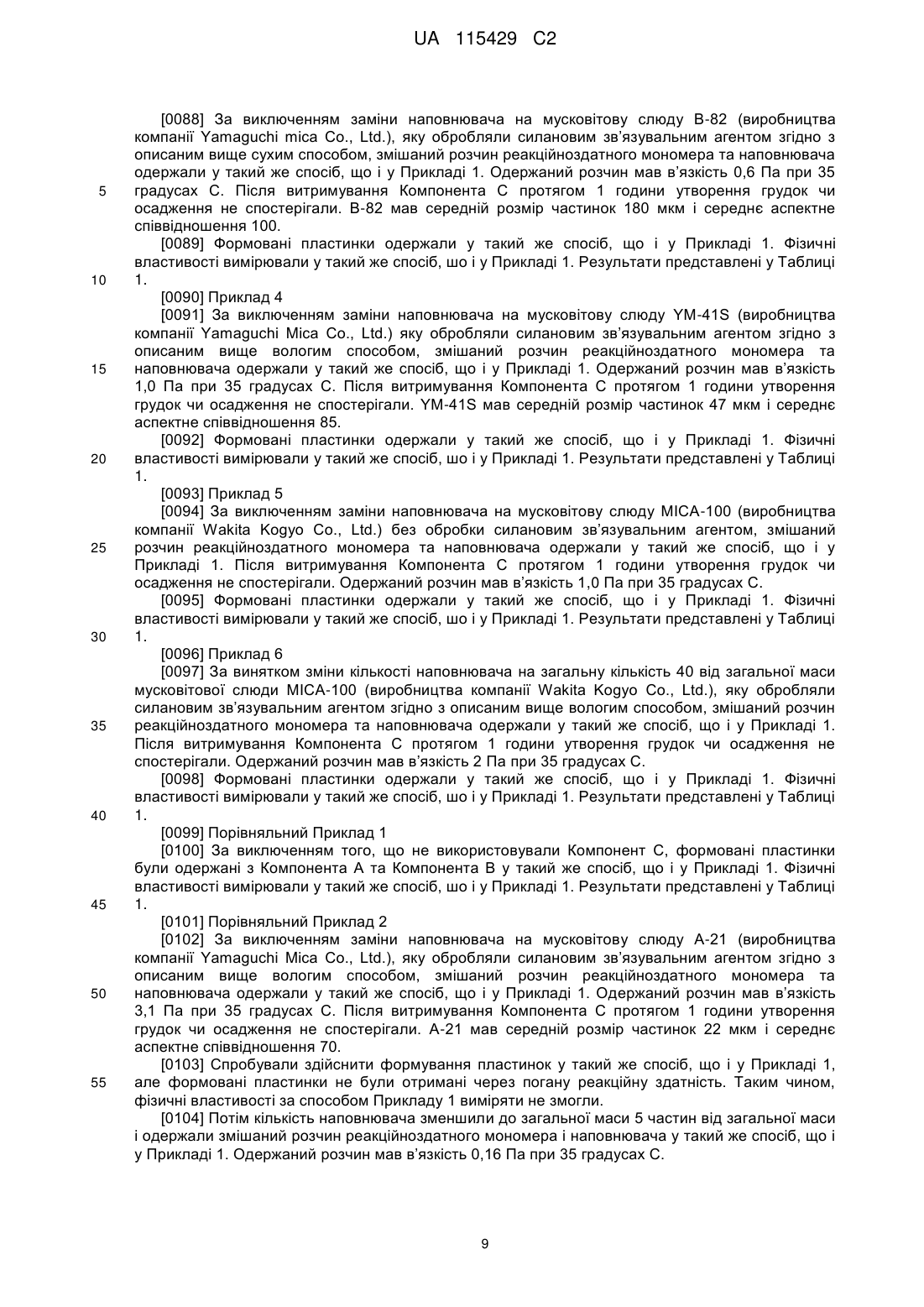

Випадковий патент: Спосіб моделювання двосторонньої обширної резекції легень